Способы получения композиций порошкового покрытия - RU2705968C1

Код документа: RU2705968C1

Описание

Область изобретения

Настоящее изобретение относится к способу получения композиций порошкового покрытия, включающих поликарбодиимид.

Уровень изобретения

Композиции порошкового покрытия, которые используют в покрытиях автомобильной отрасли и промышленной индустрии, такие как покрытия для металлических подложек, чрезвычайно востребованы. В таких композициях для покрытия можно удалить органические растворители, используемые в композициях для жидкого покрытия. При термическом отверждении таких композиций для покрытия в окружающую среду выделяется мало летучего материала, если он вообще присутствует. Это значительное преимущество по сравнению с жидкими покрытиями, при отверждении которых посредством нагревания, органический растворитель выделяется в окружающую среду.

Кроме того, композиции порошкового покрытия, которые можно приготовить путем смешивания всех компонентов вместе в одной среде перспективны с точки зрения состава. Однако получение композиций порошкового покрытия на основе карбодиимидных соединений и соединений, содержащих функциональные группы карбоновой кислоты, обычно вызывало трудности, поскольку реакция сшивания как правило протекает слишком быстро, в результате чего системы для покрытия имеют короткую жизнеспособность и не являются достаточно текучими.

Поэтому представляет интерес разработка улучшенных способов получения композиций порошкового покрытия на основе соединений карбодиимида и соединений с функциональными группами карбоновой кислоты.

Раскрытие изобретения

Настоящее изобретение относится к способу получения композиций порошкового покрытия, включающему: (а) смешивание в водной среде (i) полимера с функциональными группами карбоновой кислоты, имеющего температуру стеклования по меньшей мере 50°C, с (ii) поликарбодиимидом, имеющим температуру стеклования по меньшей мере 50°C; (б) высушивание смеси (i) и (ii) с получением твердых частиц; и (в) измельчение твердых частиц для получения порошка.

Подробное описание изобретения

В рамках последующего подробного описания следует понимать, что изобретение может допускать различные альтернативные варианты и последовательности этапа, за исключением, когда прямо указано иное. Кроме того, за исключением рабочих примеров или, когда указано иное, все числа, выражающие, например, количества ингредиентов, используемых в описании и формуле изобретения, следует понимать, как изменяемые во всех случаях термином «приблизительно». Соответственно, если только не указано иное, числовые параметры, изложенные в нижеследующем описании и прилагаемой формуле изобретения, являются приблизительными значениями, которые могут варьировать в зависимости от желаемых свойств, которые необходимо получить посредством настоящего изобретения. По крайней мере, и не как попытка ограничить применение теории эквивалентов к объему формулы изобретения, каждый числовой параметр необходимо по меньшей мере интерпретировать в рамках числа сообщаемых значащих цифр и путем применения обычных методов округления.

Несмотря на то, что числовые диапазоны и параметры, определяющие обширный объем изобретения, являются приблизительными, числовые значения, изложенные в конкретных примерах, указываются с максимально возможной точностью. Однако любое числовое значение, по своей сути, содержит определенные погрешности, неизбежно возникающие из-за стандартного отклонения, определяемого соответствующими тестовыми измерениями.

Кроме того, следует понимать, что любой числовой диапазон, приведенный здесь, предназначен для включения всех поддиапазонов, входящих в него. Например, диапазон «от 1 до 10» предусматривает включение всех поддиапазонов между (и включая) приведенное минимальное значение 1 и приведенное максимальное значение 10, то есть минимальное значение, равное или больше, чем 1 и максимальное значение, равное или меньше, чем 10.

В этой заявке использование единственного числа включает множественное число, а множественное число включает единственное число, если конкретно не указано иное. Кроме того, в этой заявке использование «или» означает «и/или», если специально не указано иное, даже если «и/или» может быть явно использовано в конкретных примерах. Кроме того, в этой заявке использование существительного в единственном числе означает «по меньшей мере один», если конкретно не указано иное. Например, «водная среда», «полимер с функциональными группами карбоновой кислоты», «поликарбодиимид» и тому подобное относятся к одному или более из этих объектов.

Как уже упоминалось, настоящее изобретение относится к способу получения композиций порошкового покрытия. Способ, в целом, включает смешивание в водной среде полимера с функциональными группами карбоновой кислоты, имеющего температуру стеклования по меньшей мере 50°C, с поликарбодиимидом с температурой стеклования по меньшей мере 50°C. Затем смесь высушивают. Полученные твердые частицы измельчают с образованием порошка. Кроме того, способ получения композиций порошкового покрытия обеспечивает стабильные составы, поскольку они имеют относительно низкую вязкость расплава, что обеспечивает хорошую текучесть и превосходный внешний вид покрытия.

Используемый здесь термин «водная среда» относится к флюиду-носителю, в котором компоненты композиции порошкового покрытия смешивают вместе. Флюид-носитель, в основном, или, как правило, содержит воду. Например, растворитель или флюид-носитель могут содержать, по сути, 100 мас.% воды или 90 мас.% воды и 10 мас.% сорастворителя, или могут содержать 80 мас.% воды и 20 мас.% сорастворителя, или могут содержать 70 мас.% воды. и 30 мас.% сорастворителя или могут содержать 60 мас.% воды и 40 мас.% сорастворителя в расчете на общую массу растворителя или флюида-носителя.

Далее, термин «полимер» относится к олигомерам и гомополимерам (например, полученным из одного вида мономера), сополимерам (например, полученным, по крайнем мере, из двух видов мономера), полимерам, полученным, из более, чем двух, например, из трех или больше видов мономера, и привитым полимерам. Термин «смола» используется взаимозаменяемо с термином «полимер».

Любой полимер с функциональными группами карбоновой кислоты можно использовать в способе получения композиции порошкового покрытия согласно настоящему изобретению. Примеры включают, но не ограничиваются ими, полиэстер-полимеры с функциональными группами карбоновой кислоты и акриловые полимеры с функциональными группами карбоновой кислоты.

Неограничивающие примеры подходящих полиэстер-полимеров с функциональными группами карбоновой кислоты включают полиэстер-полимеры, полученные реакцией конденсации алифатических полиолов, включая циклоалифатические полиолы, с алифатическими и/или ароматическими поликарбоновыми кислотами и ангидридами. Примеры подходящих алифатических полиолов включают 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, неопентилгликоль, циклогександиметанол, триметилолпропан и аналогичные соединения. Подходящие поликарбоновые кислоты и ангидриды включают янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, терефталевую кислоту, изофталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту, тримеллитовую кислоту и ангидриды этих кислот. Полиол и кислота или ангидрид взаимодействуют между собой в присутствии избытка кислоты по сравнению со спиртом с образованием полиэстера, который имеет свободные карбоксильные группы.

Неограничивающие примеры подходящих акриловых полимеров с функциональными группами карбоновой кислоты включают полимеры, которые могут быть получены реакцией способной к полимеризации альфа-, бета-этиленненасыщенной карбоновой кислоты с одним или более способными к полимеризации ненасыщенными мономерами. Под «альфа-, бета-этиленненасыщенной карбоновой кислотой» понимают соединение с карбоксильной группой, сопряженной с алкеном. «Этиленненасыщенная» связь означает углерод-углеродную двойную связь. Примеры мономеров, содержащих группу карбоновой кислоты, которые можно использовать, включают акриловую кислоту и метакриловую кислоту, а также кротоновую кислоту, итаконовую кислоту, фумаровую кислоту, малеиновую кислоту, цитраконовую кислоту и аналогичные кислоты и моноалкилэстеры ненасыщенных дикарбоновых кислот. Примеры других подходящих мономеров включают винил-ароматические соединения, такие как стирол, алкил-замещенные стиролы, такие как альфа-метилстирол и галоид-замещенные стиролы, такие как хлорстирол. Другие подходящие способные к полимеризации этиленненасыщенные мономеры, которые можно использовать, являются сложными эфирами акриловой и метакриловой кислоты, в том числе, метакрилат, метилметакрилат, этилметакрилат, бутилметакрилат, 2-этилгексилметакрилат. Используемый здесь термин «метакрилат» и аналогичные ему термины подразумевают включение как акрилата, так и соответствующего метакрилата. В дополнение к вышеупомянутым этиленненасыщенным способным к сополимеризации мономерам можно использовать нитрилы, такие как акрилонитрил, винил- и винилиденгалоиды, такие как винилхлорид и винилиденфторид, и виниловые сложные эфиры, такие как, винилацетат.

Различные материалы, используемые для образования полимеров с функциональными группами карбоновой кислоты согласно настоящему изобретению, выбраны таким образом, что полученный материал имеет высокую температуру стеклования (Tg), то есть по меньшей мере 50°C или по меньшей мере 55°C, и вплоть до 100°C или вплоть до 90°C, например, в диапазоне 50 - 100°C или в диапазоне 55 - 70°C. Используемый здесь термин температура стеклования Tg является мерой твердости и текучести расплава полимера и определяется с помощью дифференциальной сканирующей калориметрии (скорость нагрева 10°C в минуту, Tg берется в первой точке перегиба).

Полимер с функциональными группами карбоновой кислоты, используемый в настоящем изобретении, обычно присутствует в форме твердых частиц, таким образом, обеспечивается подходящая сферичность, размер частиц и распределение частиц по размерам для нанесения порошкового покрытия. Типичные размеры частиц варьируют от 5 до 200 микрон.

Например, полимер с функциональными группами карбоновой кислоты, используемый в настоящем изобретении, имеет низкую вязкость расплава. Используемый здесь термин полимер с низкой вязкостью расплава является полимером с вязкостью расплава меньше, чем 300 пуаз (30 Па⋅с) при 200°C. Вязкость расплава, используемая здесь, измеряется с помощью Ротационного вискозиметра с преобразователем диск - конус компании Research Equipment (London) Ltd. Измерения в соответствии с ASTM D 4287.

Обычно полимер с функциональными группами карбоновой кислоты присутствует в композиции порошкового покрытия настоящего изобретения в количестве вплоть до 97 мас.%, вплоть до 90 мас.%, или вплоть до 85 мас.%. Композиция порошкового покрытия может содержать по меньшей мере 20 мас.%, 35 мас.% или 50 мас.% полимера с функциональными группами карбоновой кислоты. Полимер с функциональными группами карбоновой кислоты, используемый для приготовления композиции порошкового покрытия также может включать диапазон 20 - 97 мас.%, 35 - 90 мас.%, или 50 - 85 мас.%, причем массовые проценты вычисляют, исходя из общей массы твердых веществ в композиции порошкового покрытия.

Полимер с функциональными группами карбоновой кислоты, используемый в настоящем изобретении, может иметь средневесовую молекулярную массу по меньшей мере 1000 г/моль и среднечисленную молекулярную массу по меньшей мере 500 г/моль, определенную с помощью гельпроникающей хроматографии с использованием полистирольного стандарта. Полимер с функциональными группами карбоновой кислоты, используемый в соответствии с настоящим изобретением, может иметь кислотное число в диапазоне 5 мг КОН/г - 1000 мг КОН/г, например, 10 мг КОН/г - 700 мг КОН/г или 20 мг КОН/г - 100 мг КОН/г или любую другую комбинацию чисел в пределах любого из этих диапазонов.

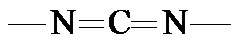

Используемый здесь термин «поликарбодиимид» относится к полимеру, содержащему два или более блоков следующей структуры:

Подходящие полиизоцианаты, используемые в вышеуказанной реакции конденсации, включают, без ограничения, алифатические, в том числе циклоалифатические, полиизоцианаты. Такие полиизоцианаты могут содержать, например, 2 - 4, скажем 2 изоцианатные группы на молекулу. Примерами подходящих алифатических и циклоалифатических диизоцианатов являются метилен-бис(4-циклогексилизоцианат), изофорон диизоцианат, 1,4-циклогексилдиизоцианат, 1,3-бис(изоцианатометил)циклогексан, мета-тетраметилксилен диизоцианат (ТМКДИ) и/или их смеси. Также можно использовать замещенные полиизоцианаты, в которых заместителями являются нитро, хлор, алкокси и другие группы, которые не взаимодействуют с гидроксильными группами или активными атомами водорода и при условии, что заместители не расположены так, чтобы сделать изоцианатную группу нереакционноспособной.

Полиизоцианат может быть NCO-содержащим аддуктом, который образуется, например, когда соединение, содержащее активный водород, присутствует до или во время образования поликарбодиимида, как описано ниже.

Вышеуказанные поликарбодиимидные полимеры могут быть получены любым из множества способов, начиная с поликарбодиимидного промежуточного соединения с концевыми функциональными группами NCO. Кроме того, поликарбодиимидные полимеры могут быть образованы из поликарбодиимидного промежуточного соединения, полученного с использованием или без использования удлинителя цепи, содержащего активные атомы водорода.

Удлинителем цепи, содержащим активные атомы водорода, является промежуточный блок, связывающий полиизоцианаты вместе или связывающий вместе поликарбодиимиды с функциональными изоцианатными группами, в зависимости от того, когда добавляют соединение с активными атомами водорода. Например, удлинитель цепи можно добавлять до, в период или после образования поликарбодиимидного промежуточного соединения с концевыми функциональными группами NCO.

Любое подходящее соединение, содержащее активные атомы водорода, можно использовать в качестве удлинителя цепи, если удлинитель цепи используется. Термин «активные атомы водорода» относится к атомам водорода, которые ввиду их расположения в молекуле проявляют активность в соответствии с тестом Церевитинова. Таким образом, активные атомы водорода включают атомы водорода, присоединенные к кислороду, азоту или сере и поэтому потенциальные соединения будут включать те, что содержат по меньшей мере два гидроксила, тиола, первичного амина и/или вторичные аминогруппы (в любой комбинации). Например, удлинитель цепи с активными атомами водорода содержит 2 - 4 активных атома водорода на молекулу.

Примеры таких соединений включают спирты, которые включают полиолы; амины, которые включают полиамины; аминоспирты и меркапто-производные с концевой меркаптогруппой. Термин «полиол» включает низкомолекулярные соединения, которые содержат две или более гидроксильные группы на молекулу и не включает высокомолекулярные полиолы с полиэтокси или полипропокси группами (например, полиэтиленгликоль). Под низкомолекулярным соединением понимают соединение с молекулярной массой Mw в диапазоне 0 - 1000 г/моль, например, 10 - 500 г/моль или 20 - 300 г/моль или 30 - 200 г/моль, или 50 - 150 г/моль или диапазон с любой комбинацией чисел из этих диапазонов.

Подходящие полиолы включают низкомолекулярные диолы, триолы и высшие спирты, а также низкомолекулярные амид-содержащие полиолы. Низкомолекулярные диолы, триолы и высшие спирты включают циклоалифатические полиолы, такие как 1,2-циклогександиол и циклогександиметанол; алифатические полиолы, в частности алкиленполиолы, содержащие от 2 до 18 атомов углерода. Примеры включают этиленгликоль, 1,4-бутандиол, 1,6-гександиол. Примеры триолов и высших спиртов включают триметилолпропан, глицерин и пентаэритрит. Такие поликарбодиимидные удлиненные цепи содержат уретановые связи.

Как упоминалось выше, для получения поликарбодиимида вначале получают промежуточный поликарбодиимид с концевыми изоцианатными группами путем реакции конденсации полиизоцианата, который может быть ранее удлинен (или не удлинен) путем реакции полиизоцианата с удлинителем цепи, содержащим активные атомы водорода, описанные ранее. Полиизоцианат вступает в реакцию конденсации с отщеплением диоксида углерода с образованием поликарбодиимида с концевыми изоцианатными группами.

Реакцию конденсации обычно проводят путем нагревания раствора полиизоцианата в присутствии подходящего катализатора. Такая реакция описана, например, в работе K. Wagner et al., Angew. Chem. Int. Ed. Engl., vol. 20, p. 819-830 (1981). Репрезентативные примеры подходящих катализаторов описаны, например, в патенте США No. 2941988, патенте США No. 3862989 и в патенте США No. 3896251. Примеры включают 1-этил-3-фосфолин, 1-этил-3-метил-3-фосфолин-1-оксид, 1-этил-3-метил-3-фосфолин-1-сульфид, 1-этил-3-метил-фосфолидин, 1-метилфосфолен-1-оксид, 1-этил-3-метил-фосфолидин-1-оксид, 3-метил-1-фенил-3-фосфолин-1-оксид и бициклические терпен алкил или гидрокарбил арил фосфиноксид или камфен фенил фосфиноксид.

Конкретное количество используемого катализатора зависит в значительной степени от реакционной способности самого катализатора и используемого полиизоцианата. Обычно работают в диапазоне концентраций 0,05-5 частей катализатора на 100 частей полиизоцианата.

Образующийся поликарбодиимид, который может быть с (или без) удлиненной цепью, имеет концевые изоцианатные группы. Поликарбодиимид с концевыми изоцианатными группами можно далее вводить в реакцию, чтобы удлинить цепь или чтобы закрыть цепь путем взаимодействия концевых изоцианатных групп с гидрофильным соединением, содержащим активные атомы водорода, с целью придания гидрофильности поликарбодиимиду, что позволит диспергировать его в воде. Подходящие гидрофильные соединения, содержащие активные атомы водорода, включают монофункциональные гидрофильные соединения, содержащие активные атомы водорода, например, любое соединение с вторичными аминогруппами. Подходящие гидрофильные соединения с активными атомами водорода для закрытия цепи поликарбодиимида с концевыми изоцианатными функциональными группами, включают вторичные амины, содержащие 8 или более атомов углерода, включая ди-н-бутиламин, диамиламин, дигексиламин, диоктиламин. В результате, поликарбодиимид с закрытыми концевыми группами содержит мочевинные группы в концевых положениях поликарбодиимида.

Различные материалы, используемые для получения поликарбодиимида настоящего изобретения, который может быть с удлиненной и/или с закрытой цепью, выбраны таким образом, что полученный поликарбодиимид имеет высокую температуру стеклования Tg, то есть по меньшей мере 50°C например, в диапазоне 50 - 100°C, в том числе в диапазоне 55 - 70°C. Например, материалы, включающие в качестве удлинителя цепи циклический полиизоцианат и/или циклический полиол могут придавать высокую температуру стеклования Tg образующемуся поликарбодиимиду.

Поликарбодиимид, используемый в настоящем изобретении, обычно находится в форме твердых частиц с типичным размером частиц в диапазоне 1 - 200 микрон.

Например, различные материалы, используемые для получения поликарбодиимида настоящего изобретения, который может быть с удлиненной и/или с закрытой цепью, выбраны таким образом, что полученный поликарбодиимид имеет низкую вязкость расплава. Например, вязкость расплава поликарбодимида настоящего изобретения, который может быть с удлиненной и/или с закрытой цепью составляет приблизительно 30 пуаз (3 Па⋅с) при 200°C в соответствии с ASTM D 4287.

Например, поликарбодиимид настоящего изобретения, который может быть с удлиненной и/или с закрытой цепью, может содержать по меньшей мере 30%, например, 30 - 90%, например, 35 - 60%, по массе циклических групп в расчете на массу поликарбодимиида, таким образом, обеспечивая подходящие температуру стеклования Tg и/или вязкость расплава. Кроме того, использование вторичных аминов с по меньшей мере 8 атомами углерода, для закрытия цепи поликарбодиимида настоящего изобретения может дополнительно обеспечивать подходящие температуру стеклования Tg и/или вязкость расплава поликарбодиимида.

Обычно поликарбодиимид присутствует в композиции порошкового покрытия настоящего изобретения в количестве вплоть до 80 мас.%, вплоть до 75 мас.% или вплоть до 70 мас.%. Композиция порошкового покрытия может содержать по меньшей мере 3 мас.%, 5 мас.% или 10 мас.% поликарбодиимида. Поликарбодиимид, используемый для приготовления композиции порошкового покрытия, также может находиться в диапазоне, например, 3 - 80 мас.%, 5 - 75 мас.% или 10 - 70 мас.%, причем указанные массовые проценты рассчитаны, исходя из общей массы твердых веществ в композиции порошкового покрытия.

Как указано, композицию порошкового покрытия по настоящему изобретению готовят путем смешивания в водной среде полимера с функциональными группами карбоновой кислоты, например полиэстер-полимера с функциональными группами карбоновой кислоты, и/или акрилового полимера с функциональными группами карбоновой кислоты, с поликарбодиимидом, например, с поликарбодиимидом с удлиненной цепью и/или с закрытой цепью, модифицированного по твердости, текучести расплава и/или гидрофильности; высушивания полученной смеси до получения твердых частиц; и измельчения твердых частиц для получения порошка. Например, эту реакцию проводят с молярным отношением функциональных групп карбоновой кислоты от полимера с функциональными группами карбоновой кислоты к карбодиимидным группам от поликарбодиимида, находящимся в диапазоне от 0,5 до 1,5: 1.

Например, полимер с функциональными группами карбоновой кислоты и поликарбодиимид могут быть смешаны в водной среде любыми способами, принятыми в данной отрасли, например, в смесителе Коулса, мельнице для сред, смесителе с лопастной мешалкой, роторно-статорной мельнице.

Смесь может быть высушена любым способом, принятым в данной отрасли. Подходящие способы для высушивания включают сушку распылением, сушку на поддоне, сублимационную сушку, сушку в псевдоожиженном слое, сушку с использованием одно- или двухбарабанной сушилки, термическую сушку, вихревую сушку, ротационное испарение и способы выпаривания, применение которых знакомо специалистам в данной области техники.

Затем сухую смесь можно измельчить до частиц желаемого размера. Измельчение может быть выполнено любыми способами, известными в данной области техники, например, с помощью мельницы с воздушной классификацией, молотковой мельницы, шаровой мельницы или других механизмов для дробления. Для определенных применений часто желательно иметь частицы со средним размером в диапазоне 1 - 500 микрон, например, 5 - 400 микрон или 10 - 100 микрон или 15 - 50 микрон.

РН водной среды может составлять 9,0 или выше, например, находиться в диапазоне 9,0 - 14,0, чтобы частично или полностью нейтрализовать любую кислотную функциональную группу на полимере с функциональными группами карбоновой кислоты. PH водной среды, содержащей описанную выше смесь полимера с функциональными группами карбоновой кислоты и поликарбодиимида, можно регулировать путем добавления одного или более оснований в среду. Подходящие основания включают гидроксид щелочного металла, такой как гидроксид лития, гидроксид натрия и/или гидроксид калия; гидроксид аммония; диалкиламин, например, диизопропиламин; триалкиламин, например, триметиламин; и/или гидроксиламин, например, триэтаноламин, диметилэтаноламин, метилдиэтаноламин, диэтилэтаноламин. Например, буферный раствор может быть добавлен к водной среде, чтобы предотвратить изменение pH водной среды.

При приготовлении композиций порошкового покрытия по настоящему изобретению вышеупомянутые компоненты могут быть объединены с другими необязательными материалами, такими как пигментная система, добавки против слёживания и/или другие добавки, известные специалисту в данной области техники. Добавки, улучшающие псевдоожижение порошковой массы и/или улучшающие сопротивление полимера ударным нагрузкам, могут быть введены в конечный продукт до или после тонкого измельчения.

Композиции порошкового покрытия по настоящему изобретению можно наносить на любую подходящую подложку, например, на подложки для упаковки, подложки, используемые в промышленности или в автомобильной отрасли. Примеры подходящих подложек включают металл, металл с покрытием, дерево, пластмассу, бумагу, кожу, ткань, композиты (материал, изготовленный из двух или более веществ) и тому подобное. Хотя композиции порошкового покрытия, полученные в соответствии с настоящим изобретением, могут наноситься на любую из вышеупомянутых подложек любыми подходящими способами, известными специалистам в данной области техники, их свойства делают их особенно применимыми для нанесения на металл путем электростатического распыления. В частности, композиции для покрытия по настоящему изобретению используют для покрытия металлов, таких как алюминий, сталь, луженая сталь, электрогальванизированная сталь, сталь с цинково-алюминиевым покрытием, сталь с цинково-никелевым покрытием, сталь горячего цинкования и различные вышеизложенные варианты электроосажденного грунтовочного покрытия. При нанесении на такой металл подложки обычно очищают и/или подвергают химической обработке. Композиции для покрытия по настоящему изобретению можно наносить на такие подложки любым из множества способов, включая электростатическое распыление, фосфатирование, погружение, напыление, нанесение кистью, матирование и нанесение покрытия на рулонные материалы.

Толщина покрытия будет варьировать в зависимости от назначения покрытия. Покрытия по настоящему изобретению могут наноситься на подложки за один проход или за несколько проходов, чтобы обеспечить толщину покрытия в диапазоне 1 - 10 мил (от 25 до 250 микрон) или 2 - 4 мил (от 50 до 100 микрон). Также можно использовать другие общепринятые способы нанесения покрытия.

Композиции порошкового покрытия по настоящему изобретению можно использовать отдельно или в сочетании с одной или более других композиций, например, система покрытия с двумя или более слоями. Например, композиции порошкового покрытия по настоящему изобретению могут содержать или не содержать красящее вещество и могут использоваться в качестве грунтовки, первого слоя покрытия и/или наружного покрытия. Для подложек, покрытых несколькими покрытиями, одно или более из этих покрытий могут быть покрытиями, описанными здесь. Покрытия настоящего изобретения также можно использовать в качестве упаковочного адгезивного покрытия, протравной грунтовки, распыляемого покрытия, отделочного покрытия и т.п.

Понятно, что композиции порошкового покрытия, описанные в настоящем изобретении, могут быть однокомпонентными («1К»), или многокомпонентными композициями, например, двухкомпонентными («2К») или более. Под композицией 1К понимают композицию, в которой все компоненты покрытия находятся в одном и том же контейнере после изготовления, во время хранения и т.д. Композицию 1К можно наносить на подложку и отверждать любыми общепринятыми способами, такими как нагревание, обдувка сжатым воздухом и тому подобное. Настоящие композиции порошкового покрытия также могут быть многокомпонентными, что означает композиции, в которых различные компоненты содержатся отдельно до непосредственного применения. Как отмечено выше, композиции порошкового покрытия настоящего изобретения могут быть термопластичными или термореактивными.

Композиция порошкового покрытия может быть непигментированным покрытием. Под непигментированным покрытием понимают покрытие, которое является по существу прозрачным или полупрозрачным. Непигментированное покрытие может быть до некоторой степени окрашенным, при условии, что цвет не делает покрытие непрозрачным или не влияет каким-либо иным образом на способность видеть нижележащую подложку. Непигментированные покрытия по настоящему изобретению можно использовать, например, в сочетании с пигментированным первым слоем покрытия. Непигментированное покрытие может быть получено в соответствии с техниками, принятыми в отрасли, связанной с покрытиями.

Композиция порошкового покрытия также может содержать красящий компонент, например, пигментированный первый слой, используемый в сочетании с непигментированным покрытием, или пигментированное однослойное покрытие. Такие слоеные покрытия используются в различных отраслях промышленности для получения декоративной и/или защитной отделки. Используемый здесь термин «красящий компонент» относится к любому веществу, которое придает цвет и/или другую непрозрачность и/или другой визуальный эффект композиции. В покрытиях по настоящему изобретению можно использовать один красящий компонент или смесь двух, или более красящих компонентов. Примеры красящих компонентов включают пигменты (органические или неорганические), красители и оттеночные вещества, например, те, что используются в лакокрасочной промышленности и/или перечислены в Ассоциации производителей пигментов (АПП, DCMA), а также композиции со специальными эффектами.

После нанесения композиции порошкового покрытия на желаемую подложку покрытия отверждают. Используемый здесь термин «отверждают» относится к покрытию, в котором любые сшиваемые компоненты композиции являются по меньшей мере частично сшитыми. Например, плотность сшивки сшиваемых компонентов составляет от 5% до 100%, например, от 35% до 85% или, в некоторых случаях, от 50% до 85% от полного сшивания. Специалист в данной области техники понимает, что плотность сшивки может быть определена различными способами, например, динамическим механическим термическим анализом (ДМТА, DMTA) с использованием анализатора DMTA Polymer Laboratories MK III, работающего в атмосфере азота. Отверждение обычно проводят, подвергая подложку с покрытием действию повышенных температур. Обычно используемые повышенные температуры находятся в диапазоне 30 - 400°C или в диапазоне 50 - 200°C. Более высокие температуры отверждения могут соответственно сократить время отверждения. Выбранный процесс отверждения зависит от природы подложки, а также от конкретных компонентов, используемых при образовании композиций покрытия.

Альтернативно, плотность сшивки может быть определена косвенно с помощью испытания на истирание растворителем в испытании на двойное истирание метилэтилкетоном (МЭК). Адекватная плотность сшивки достигается, когда отвержденный образец покрытия является стойким против двойного истирания метилэтилкетоном (МЭК) или другим растворителем, путем протирания покрытия тканевым тампоном, пропитанным МЭК, возвратно-поступательным движением («двойное истирание»), с помощью нормального нажима рукой до повреждения покрытия. Испытание проводят путем выполнения по меньшей мере 100 циклов двойных истираний или разрушений покрытия, в зависимости от того, что появляется первым, чтобы определить восприимчивость покрытия к истиранию растворителем, где отсутствие восприимчивости (отсутствие пятен на тампоне) связано с адекватной плотностью сшивки.

Благодаря сочетанию этих и других свойств композиции порошкового покрытия по настоящему изобретению находят широкое применение. Например, их часто используют для покрытия металла, используемого при изготовлении деталей автомобиля, потребительской упаковки, архитектурных панелей, игрового оборудования, металлической офисной мебели, торговых автоматов и приборов.

Композиции по настоящему изобретению также подходят для использования в качестве покрытий для упаковки. Применение различных видов предварительной обработки и покрытий для упаковки хорошо известно. Такие обработки и/или покрытия, например, можно использовать для металлических банок, где обработка и/или покрытие применяются для замедления или ингибирования коррозии, обеспечения декоративного покрытия, обеспечения простоты обращения с банками в процессе производства и тому подобное. Покрытия могут быть нанесены на внутреннюю часть таких банок, чтобы предотвратить контакт содержимого с металлом контейнера. Например, контакт между металлом и продуктом питания или напитком может привести к коррозии металлического контейнера, что затем приведет к загрязнению продукта питания или напитка. Это особенно актуально, когда содержимое банки является кислотным по своей природе. Покрытия, нанесенные на внутреннюю часть металлических банок, также помогают предотвратить коррозию в свободном пространстве банок, которое является областью между линией заполнения продукта и крышкой банки; коррозия в свободном пространстве часто является проблемой для пищевых продуктов с высоким содержанием соли. Покрытия также можно наносить на внешнюю поверхность металлических банок. Определенные покрытия по настоящему изобретению особенно пригодны для рулонной металлической заготовки, такой как рулонная металлическая заготовка для изготовления концов банок («заготовка для концов банок»), а также крышек и укупорок («заготовка крышки/укупорки»). Поскольку покрытия, предназначенные для использования на заготовках для концов банок и на заготовках, крышка/укупорка, как правило, наносят до того, как деталь режется и выштамповывается из рулонной металлической заготовки, они обычно являются гибкими и растяжимыми. Например, такую заготовку обычно покрывают с обеих сторон. После этого металлическую заготовку с покрытием штампуют. Затем на концах банок делаются бороздки по металлу для открытия «крышки с выдергивающимся сегментом», и к крышке с выдергивающимся сегментом прикрепляют кольцо с помощью шпильки, изготовленной отдельно. Затем конец прикрепляется к корпусу банки с помощью процесса закатки концов. Аналогичная процедура выполняется для концов «легко открывающихся» банок. Для концов легко открывающихся банок бороздка, по сути, по периметру крышки позволяет легко открывать или снимать крышку с банки, как правило, с помощью язычка. Для крышек и укупорок на заготовку крышки/укупорки обычно наносят покрытие, например, на рулон и, крышку или укупорку выштамповывают из заготовки; однако можно наносить покрытие на крышку/укупорку после формования. Покрытия для консервных банок, которые должны удовлетворять относительно жестким требованиям к температуре и/или давлению, также должны быть устойчивы к растрескиванию, коррозии, помутнению и/или образованию пузырей.

Соответственно, настоящее изобретение дополнительно относится к упаковке, покрытой, по меньшей мере частично, какой-либо из композиций для покрытия, описанных выше. «Упаковка» - это все, что используется для хранения другого предмета, в частности, при отправке из пункта производства потребителю и для последующего хранения потребителем. Следовательно, под упаковкой понимают то, что герметично закупорено, чтобы содержимое не портилось до тех пор, пока оно не будет открыто потребителем. Производитель часто задает период времени, в течение которого пищевой продукт или напиток не подвергаются порче, который обычно составляет от нескольких месяцев до нескольких лет. Таким образом, настоящая «упаковка» отличается от контейнера для хранения или формы для выпечки, в которой потребитель может производить и/или хранить продукты питания; такой контейнер сохраняет свежесть или целостность продукта питания в течение относительно короткого периода времени. Упаковка согласно настоящему изобретению может быть изготовлена из металла или не металла, например, из пластика или ламината, и иметь любую форму. Примером подходящей упаковки является ламинатная туба. Другим примером подходящей упаковки является металлическая банка. Термин «металлическая банка» включает металлическую банку любого типа, контейнер или любой тип тары или ее части, которая герметично закупорена производителем продуктов питания/напитков для минимизации или предотвращения порчи содержимого, пока такая упаковка не будет открыта потребителем. Одним из примеров металлической банки является банка для пищевого продукта; термин «банка (-и) для пищевого продукта» используется в данном документе для обозначения банок, контейнеров или любого типа тары или ее части, используемой для хранения любого типа пищевого продукта и/или напитка. Термин «металлическая (-ие) банка (-и)», в частности, включает банки для пищевого продукта, а также, конкретно, включает «концы банок», в том числе «концы легко открывающихся банок E-Z», которые, как правило, выштамповываются из заготовок концов банок и используются в сочетании с упаковкой пищевых продуктов и напитков. Термин «металлические банки» также, в частности, включает металлические крышки и/или укупорки, такие как крышки для бутылок, завинчивающиеся крышки и колпачки любого размера, винтовые крышки и тому подобное. Металлические банки можно использовать и для других предметов, включая, но не ограничиваясь ими, средства личной гигиены, спреи от насекомых, аэрозольные краски и любые другие составы, подходящие для упаковки в аэрозольные баллончики. Банки могут включать «двухкомпонентные банки» и «трехкомпонентные банки», а также цельнотянутые и цельноштампованные банки с высокой чистотой поверхности; такие цельноштампованные банки часто находят применение в аэрозольных продуктах. Упаковки с покрытием в соответствии с настоящим изобретением могут также включать пластиковые бутылки, пластиковые тубы, ламинаты и гибкую упаковку, такую как упаковки из ПЭ (полиэтилена), ПП (полипропилена), ПЭТФ (полиэтилентерефталата) и тому подобное. Такая упаковка может содержать, например, продукты питания, зубную пасту, средства личной гигиены и тому подобное.

Покрытие может быть нанесено на внутреннюю и/или внешнюю часть упаковки. Например, покрытие может быть нанесено рулонным способом на металл, используемый для изготовления двухкомпонентной пищевой консервной банки, трехкомпонентной пищевой консервной банки, заготовок концов и/или заготовок крышки/укупорки. Покрытие наносится на рулон или лист способом рулонного покрытия; затем покрытие отверждают излучением, и концы банок выштамповывают и дорабатывают в готовый продукт, то есть в концы банок. Покрытие также может быть нанесено на ободок донышка банки; это можно выполнить способом рулонного покрытия. Покрытие ободка предназначено для уменьшения трения с целью улучшения удерживания банки в процессе ее непрерывного изготовления и/или обработки. Покрытие также можно наносить на крышки и/или укупорки; в этом случае используется, например, защитный лак, который наносится до и/или после формования крышки/укупорки и/или пигментированная эмаль, которую наносят на крышку, особенно на те, что имеют шероховатый шов на нижней части крышки. Декорированная заготовка для банки также может быть частично покрыта снаружи описанным здесь покрытием, а декорированная заготовка для банки с покрытием используется для формования различных металлических банок.

Композиции порошкового покрытия, приготовленные и используемые в соответствии с настоящим изобретением, могут быть, в значительной степени, свободными, и/или могут быть по сути свободными, и/или могут быть полностью свободными от бисфенола А и эпоксидных соединений, образующихся из бисфенола А («ВФА»), таких как диглицидиловый эфир бисфенола А («ДГЭФА»). Такие соединения иногда упоминаются как «BФA без намерения», потому что BФA, включая производные или их остатки, не добавляются преднамеренно, но могут присутствовать в следовых количествах из-за примесей или неизбежного загрязнения из окружающей среды. Композиции для покрытия также могут быть в значительной степени свободными и/или могут быть по сути свободными, и/или могут быть полностью свободными от бисфенола F и эпоксидных соединений, образующихся из бисфенола F, таких как диглицидиловый эфир бисфенола F («ДГЭБФF»). Термин «в значительной степени свободны», используемый в данном контексте, означает, что покрытия содержат менее 1000 частей на миллион (ч/млн), «по сути свободны» означает менее 100 ч/млн, и «полностью свободны» означает менее 20 частей на миллиард (ч./млрд) любого из вышеуказанных соединений, их производных или остатков.

Настоящий способ позволяет получать композицию порошкового покрытия, используя смесь полимера с функциональными группами карбоновой кислоты и поликарбодиимид, который стабилен в водной среде и не требует экстремальных условий и/или добавления летучих органических соединений.

Иллюстрацией изобретения являются следующие примеры, которые не должны рассматриваться как ограничивающие изобретение своими подробностями. Все части и проценты в примерах, а также во всем описании приведены как массовые, если не указано иное.

Пример 1

Поликарбодиимид был получен в порошковой форме с использованием ингредиентов, приведенных в таблице 1.

Таблица 1

1 Десмодур W – это метилен-бис-(4-циклогексилдиизоцианат) компании Bayer Materials Science, LLC.

2Фосфолен оксид - это 1-метил-1-оксо-фосфолен компании Clariant Chemical.

31,4-диметанол циклогексан компании Eastman Chemical.

4Ди-н-бутиламин компании Sigma Aldrich.

Загрузку № 1 добавляли в 1-литровую 4-горлую колбу, оснащенную двигателем с лопастной мешалкой, охлаждаемым водой конденсатором, впускным отверстием для азота и колбонагревателем с термометром, присоединенным через устройство регулирования температуры с помощью обратной связи. Содержимое колбы нагревали до 160°С и выдерживали при этой температуре до тех пор, пока эквивалентная масса изоцианата не превысила 516 экв/г, что определяли путем титрования с использованием титратора 951 Titrino компании Metrohm. Затем температуру снижали до 90°С и добавляли загрузку №2 и загрузку №3. Загрузку №4 добавляли в течение 20 минут, а реакционную смесь выдерживали при 90-100°С до достижения эквивалентной массы NCO приблизительно 2185,4 экв/г и остановки ее на этом уровне. Добавляли загрузку №5 и смесь выдерживали при 90-100°С до исчезновения характерной полосы NCO, которую фиксировали с помощью ИК-спектроскопии. После завершения реакции реакционную смесь концентрировали выпариванием в вакууме для удаления растворителя. Остаточную жидкость выливали на алюминиевую фольгу и получали твердое вещество, которое формировалось при комнатной температуре. Температура стеклования Tg этой смолы, определенная методом дифференциальной сканирующей колориметрии, составила 57°C. Затем этот материал измельчали на мельнице с воздушной классификацией (Hosakawa Air Classification Mill, ACM) до частиц медианного размера D50, равного 100 микрон.

Пример 2

Композицию для покрытия получали, используя ингредиенты и количества (в граммах), приведенные в таблице 2. Ингредиенты смешивали в смесителе Коулса по стандартной процедуре смешения в воде и органическом растворителе. Затем смесь высушивали на воздухе, и полученные твердые частицы измельчали, чтобы получить порошковое покрытие с размером частиц в диапазоне 5 - 70 микрон со средним размером частиц приблизительно 40 микрон.

Таблица 2

5Полиэстер с функциональными группами карбоновой кислоты на основе терефталевой кислоты, имеющий кислотное число (AV) 55 (от компании Hitachi Chemical) (Mw приблизительно 5000) и температуру стеклования Tg равную 60°C.

Композицию покрытия из Примера 2 наносили распылением на металлическую панель из холоднокатаной стали, обработанную фосфатированием, и отверждали при 100 °С. Через 24 часа при комнатной температуре проводили испытания на двойное истирание метилэтилкетоном. Отвержденная композиция покрытия выдержала более 200 циклов истираний без повреждений.

Настоящее изобретение также относится к следующим пунктам.

Пункт 1: Способ получения композиций порошкового покрытия, включающий: (а) смешивание в водной среде (i) полимера с функциональными группами карбоновой кислоты, имеющего температуру стеклования по меньшей мере 50°C, с (ii) поликарбодиимидом, имеющим температуру стеклования по меньшей мере 50°C; (б) высушивание смеси (i) и (ii) с получением твердых частиц; и (в) измельчение твердых частиц для получения порошка.

Пункт 2: Способ по пункту 1, в котором поликарбодиимид содержит уретановые и/или мочевинные связи.

Пункт 3: Способ по любому из пунктов 1-3, в котором мочевинные связи находятся в концевых положениях поликарбодиимида.

Пункт 4: Способ по любому из пунктов 1-3, в котором поликарбодиимид получают реакцией полиизоцианата в присутствии катализатора с образованием поликарбодиимида и удлинением цепи поликарбодиимида путем добавления циклического диола во время или после образования поликарбодиимида.

Пункт 5: Способ по пункту 4, в котором циклический диол является циклоалифатическим диолом.

Пункт 6: Способ по любому из пунктов 1-5, в котором поликарбодиимид получают по меньшей мере из одного циклического диизоцианата.

Пункт 7: Способ по любому из пунктов 1-6, в котором поликарбодиимид содержит по меньшей мере 30% по массе циклических групп в расчете на массу поликарбодиимида.

Пункт 8: Способ по любому из пунктов 1-7, в котором поликарбодиимид получают из метилен-бис-(4-циклогексилизоцианата), изофорон диизоцианата, тетраметилксилен диизоцианата и/или их смеси.

Пункт 9: Способ по любому из пунктов 1-8, в котором полимер с функциональными группами карбоновой кислоты включает полиэстер-полимер, акриловый полимер и/или их смесь.

Пункт 10: Способ по любому из пунктов 1-9, в котором полимер с функциональными группами карбоновой кислоты находится в форме твердых частиц.

Пункт 11: Способ по любому из пунктов 1-10, в котором поликарбодиимид находится в форме твердых частиц.

Пункт 12: Способ по любому из пунктов 1-11, в котором рассчитанное молярное отношение функциональных групп карбоновой кислоты от полимера с функциональными группами карбоновой кислоты (i) к карбодиимидным группам от поликарбодиимида (ii) находится в диапазоне от 0,5 до 1,5:1.

Пункт 13: Способ по любому из пунктов 1-12, в котором полимер с функциональными группами карбоновой кислоты имеет средневесовую молекулярную массу по меньшей мере 1000 г/моль.

Пункт 14: Способ по любому из пунктов 1-13, в котором pH водной среды равен 9,0 или выше.

Пункт 15: Способ по любому из пунктов 1-14, в котором вязкость расплава поликарбодиимида меньше, чем 300 пуаз при 200°C.

Пункт 16: Способ по любому из пунктов 1-15, в котором вязкость расплава полимера с функциональными группами карбоновой кислоты меньше, чем 300 пуаз при 200°C.

Пункт 17: Композиция для покрытия, приготовленная согласно способу, описанному в любом из пунктов 1-16.

Пункт 18: Подложка, по меньшей мере частично, покрытая композицией для покрытия пункта 17.

Пункт 19: Подложка по пункту 18, где композицию для покрытия наносят распылением по меньшей мере на часть подложки.

Пункт 20: Подложка по пункту 19, где подложка включает металл, дерево, пластик и/или композиты.

Пункт 21: Подложка по пункту 19 или 20, где подложкой является упаковка.

Специалистам в данной области техники понятно, что в вышеописанный способ могут быть внесены изменения, без отступления от его широкой изобретательской концепции. Поэтому, понятно, что данное изобретение не ограничивается конкретным раскрытым способом, но предназначено для охвата модификаций в рамках сути и объема изобретения, как определено в прилагаемой формуле изобретения.

Реферат

Изобретение относится к способу получения композиций порошкового покрытия. Описан способ получения композиции порошкового покрытия, включающий: a) смешение в водной среде (i) полимера с функциональными группами карбоновой кислоты, имеющего температуру стеклования по меньшей мере 50°C, с (ii) поликарбодиимидом, содержащим уретановые и/или мочевинные связи, с температурой стеклования по меньшей мере 50°C, при этом поликарбодиимид получают реакцией полиизоцианата в присутствии катализатора с образованием поликарбодиимида и удлинением поликарбодиимида путем добавления циклического диола во время или после образования поликарбодиимида; б) высушивание смеси (i) и (ii), чтобы получить твердые частицы; и в) измельчение твердых частиц с получением порошка. Также описаны композиция для покрытия и подложка. Технический результат: увеличение времени эксплуатации текучести композиции порошкового покрытия. 3 н. и 15 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Металлический лист c предварительно нанесённым покрытием с превосходной проводимостью и коррозионной стойкостью

Комментарии