Металлический лист c предварительно нанесённым покрытием с превосходной проводимостью и коррозионной стойкостью - RU2524937C1

Код документа: RU2524937C1

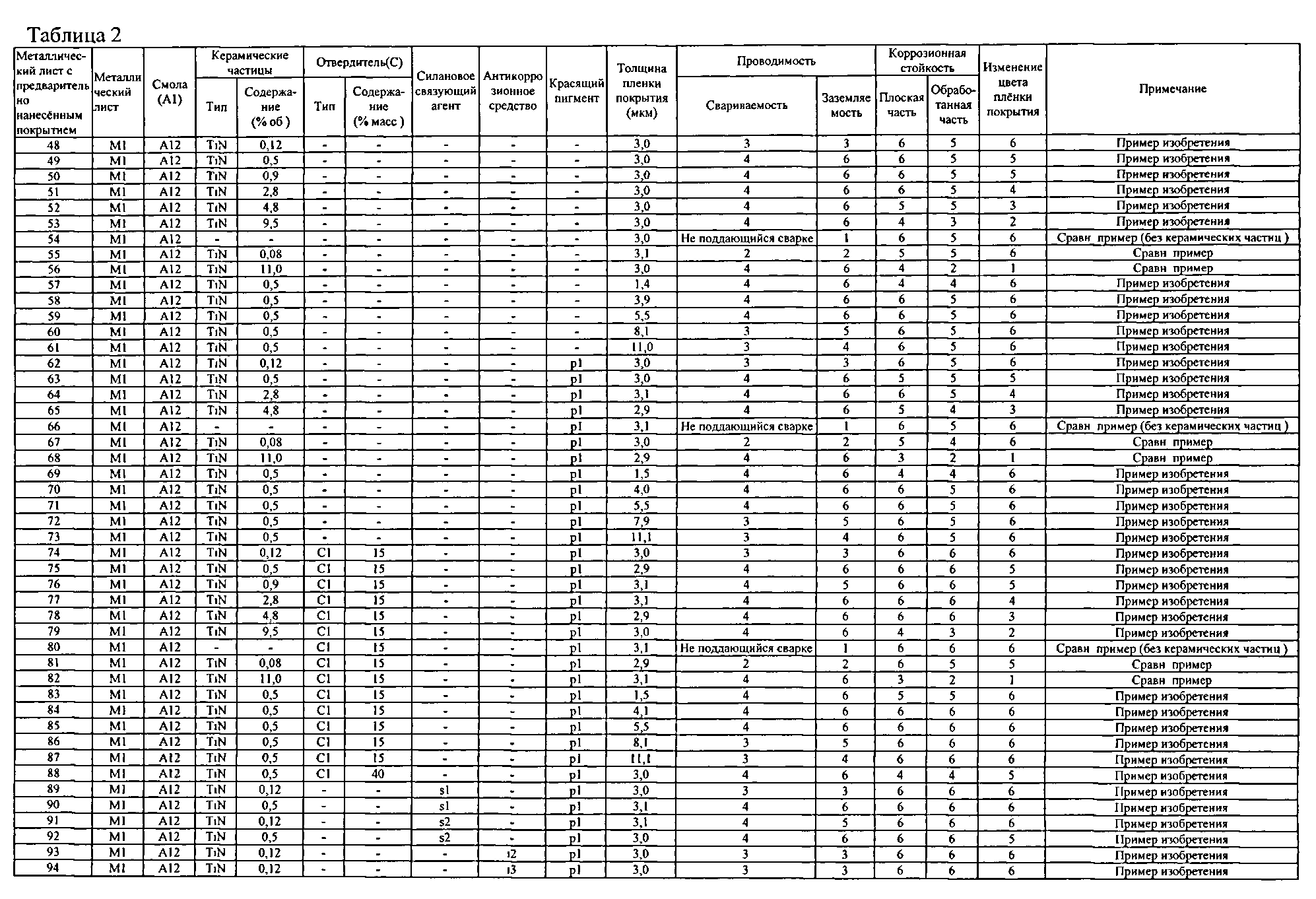

Чертежи

Описание

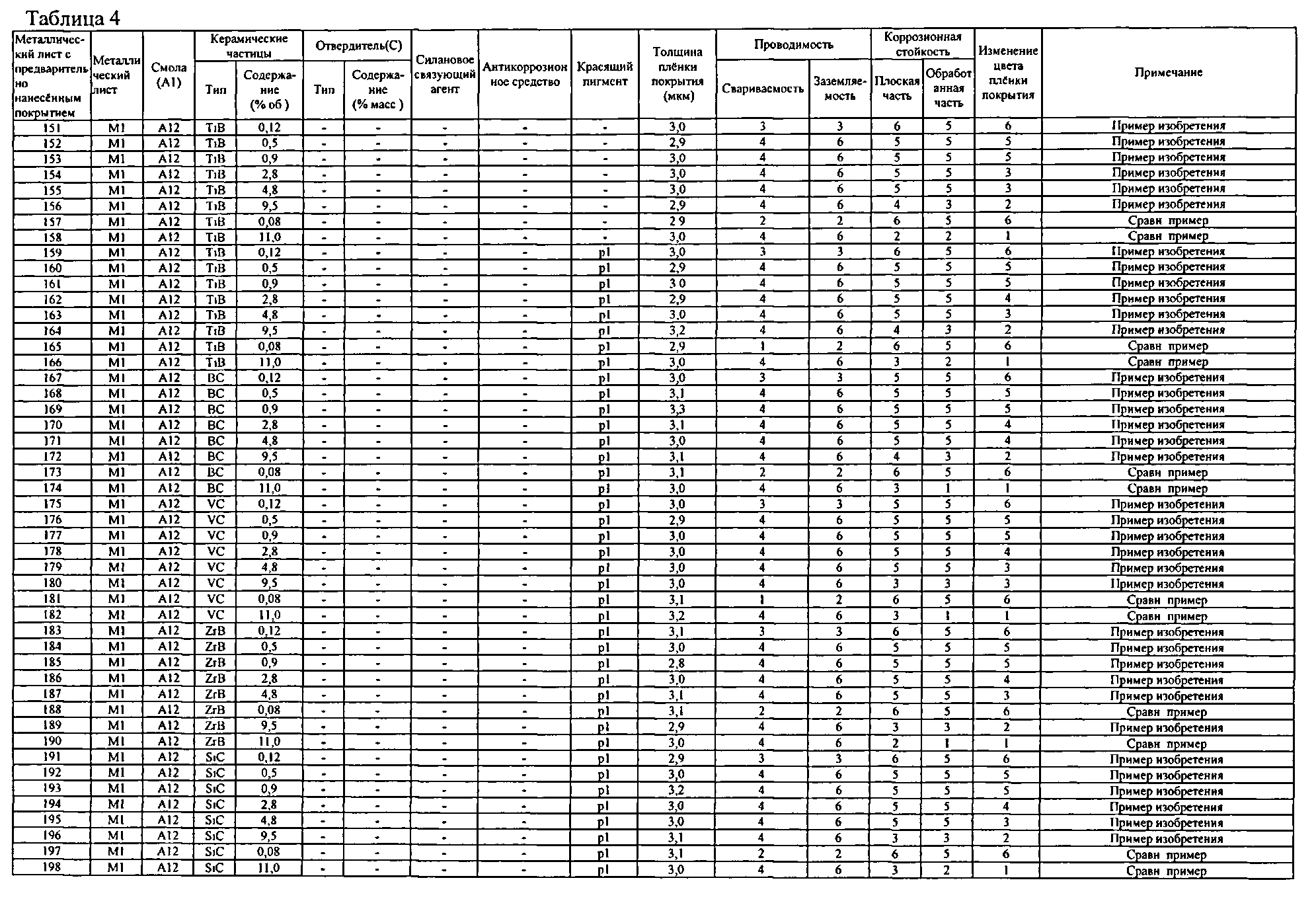

Область техники, к которой относится изобретение

Настоящее изобретение относится к предварительно покрытому металлическому листу, который покрыт пленкой, которая содержит органическую смолу и частицы неоксидной керамики с заданным электрическим сопротивлением, по меньшей мере, на части его поверхности и который, следовательно, обладает отличной проводимостью и коррозионной стойкостью.

Известный уровень техники

Далее настоящее изобретение будет объяснено на основе известного уровня техники.

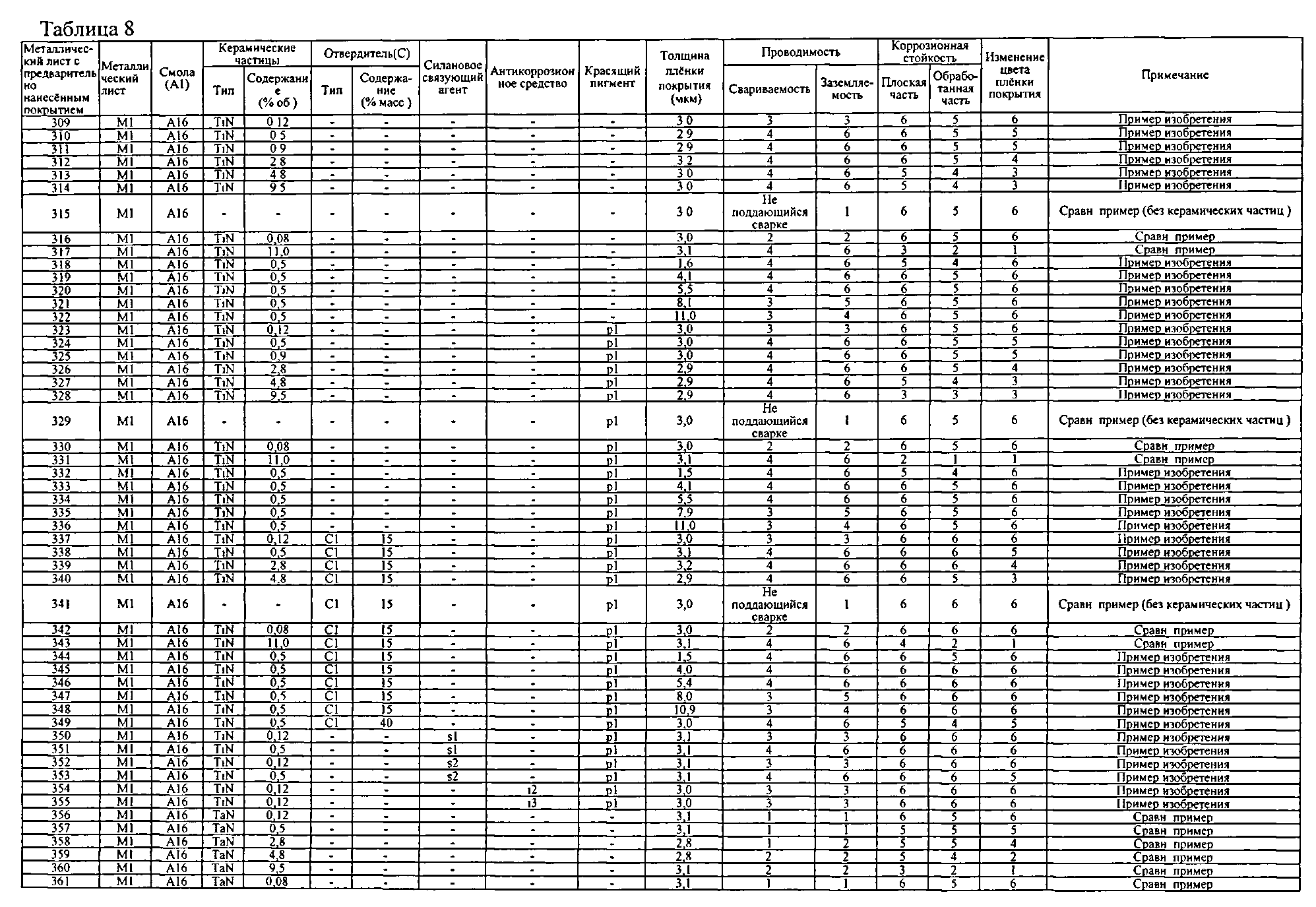

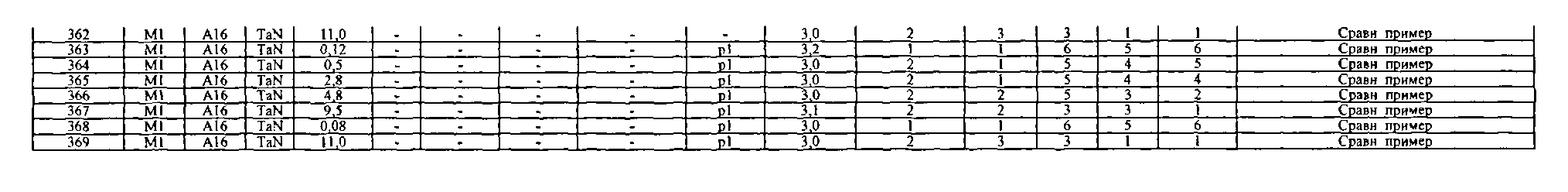

Листовой металл, который покрыт после формования для использования в домашних электрических приборах, строительных материалах, автомобилях и т.д., заменяется листовым металлом с предварительно нанесенным покрытием, который покрыт цветной органической пленкой. Листовой металл с предварительно нанесенным покрытием, в большинстве случаев, имеет отличную коррозионную стойкость и технологичность и адгезию пленочного покрытия из-за композитных эффектов самого металла (в случае листового металла с гальванопокрытием, пленка покрытия) и химического превращения в слое над ним и, кроме того, пленкой грунтовки на слое над ним, и, кроме того, во многих случаях с цветной органической пленкой на его поверхности, поэтому операция покрытия после изготовления может быть устранена и могут быть получены высокая производительность и красивый внешний вид.

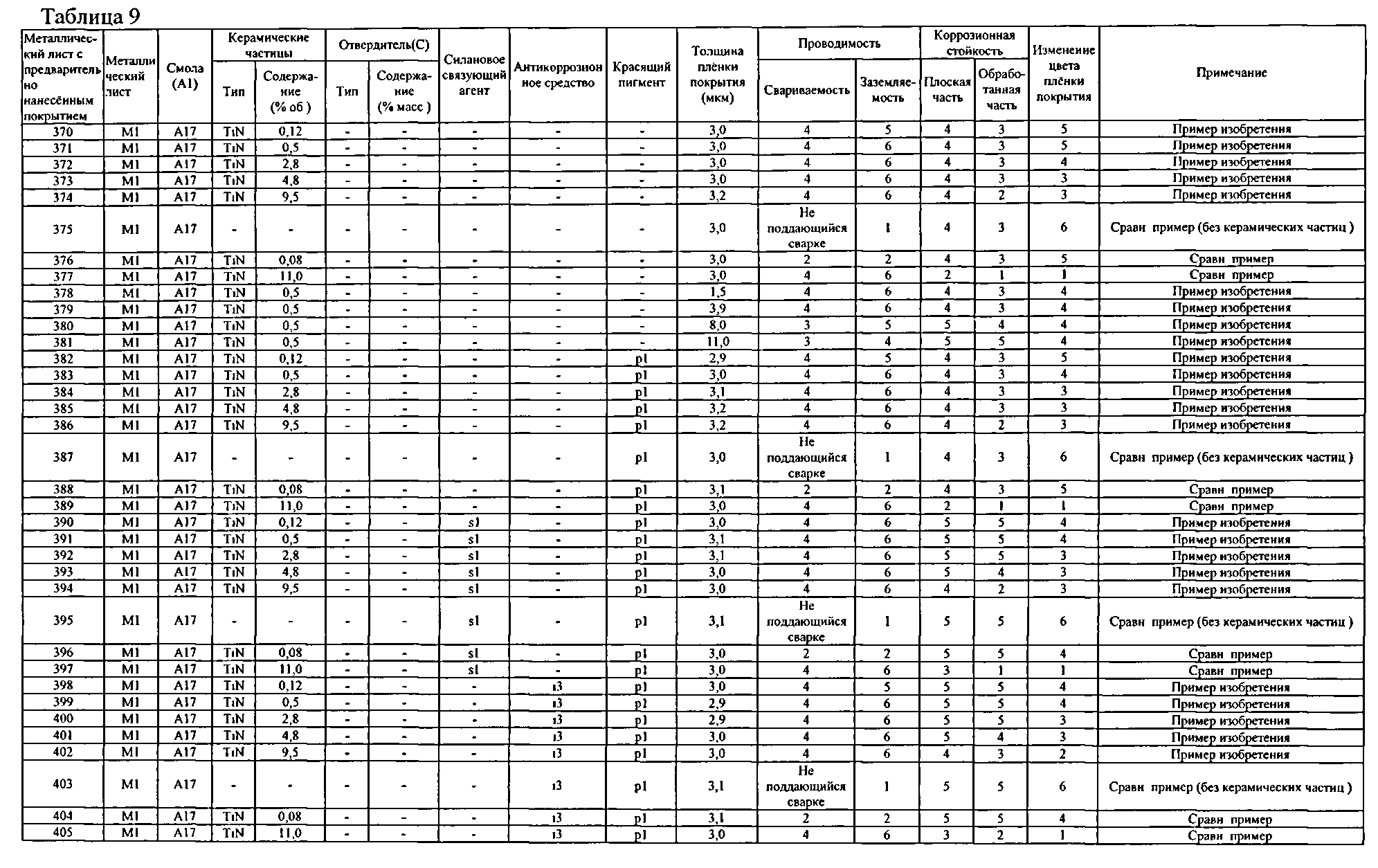

При штамповке листового металла с предварительно нанесенным покрытием слой пленки, которая покрывает листовой металл, также формуется, так что пленка также должна быть технологичной. По этой причине обычно используют слой пленки на основе смолы. Пленка покрытия листового металла с предварительно нанесенным покрытием, как правило, является изолирующей. Однако в случае листового металла с предварительно нанесенным покрытием существует необходимость в свариваемости при электросварке при монтаже деталей и необходимость возможности заземления, электромагнитной экранировки и также высокой проводимости при использовании в бытовых электроприборах или корпусах оборудования OA (оргтехника). В ответ на эти требования в придании пленке проводимости в известном уровне техники было предложено покрытие металлического листа пленкой, которая содержит проводящие частицы, чтобы тем самым придать проводимость.

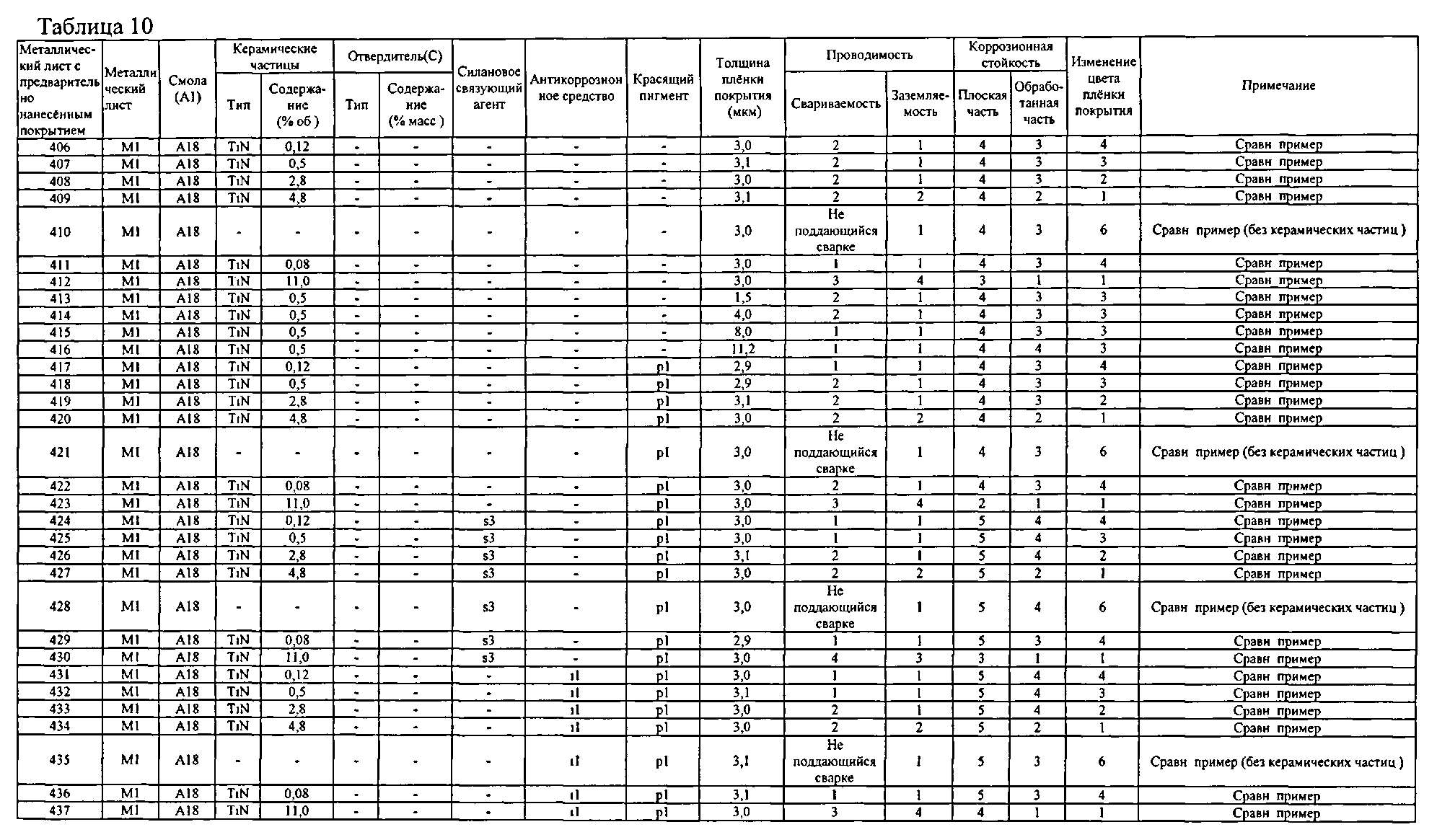

Среди них способ, в котором используются проводящие металлические частицы, например, PLT 1 предлагает способ покрытия поверхности подложки из алюминия или алюминиевого сплава полимерной пленкой, которая содержит порошок алюминия или алюминиевого сплава на пленке хромата, которая усиливает коррозионную стойкость подложки или адгезию с подложкой, чтобы тем самым получить предварительно нанесенное покрытие на материале из алюминия или алюминиевого сплава для домашних электрических приборов или деталей шасси, в которых реализуется как отличная коррозионная стойкость, так и проводимость. Количество порошка алюминия или алюминиевого сплава, который используется для полимерной пленки определяется равным 10-50 масс. частей относительно 100 масс. частей смолы.

PLT 2 предлагает способ получения отожженного оцинкованного стального листа с проводящей пленкой покрытия на основе смолы, которая содержит порошок цинка. Утверждается, что предпочтительным является включение 30-90% масс. порошка цинка в пленку покрытия и что предпочтительная толщина пленки покрытия составляет 2-30 мкм.

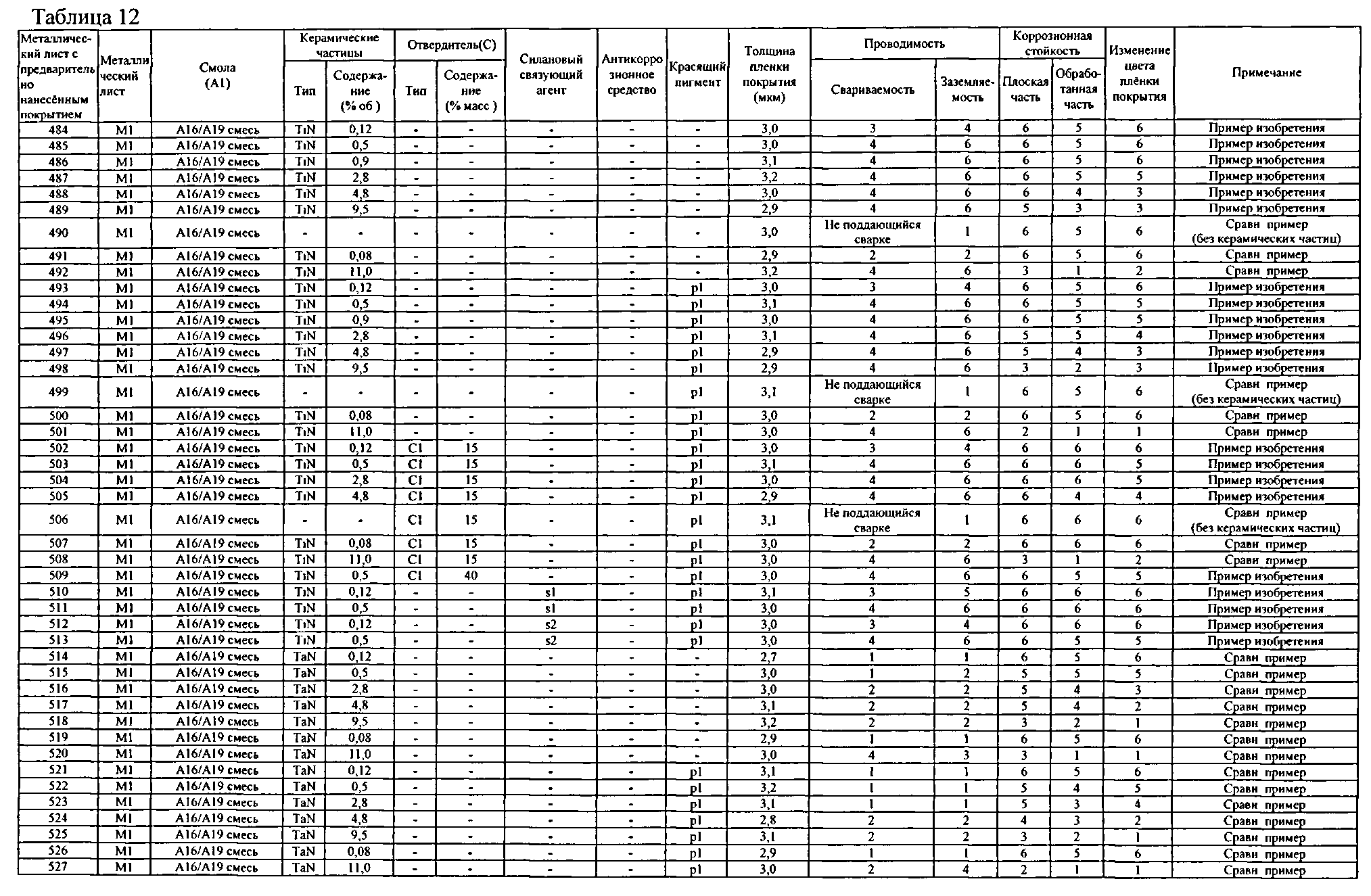

PLT 3 предлагает способ использования полимерной пленки, которая содержит 2 -50% масс. металлического порошка, 1-50% масс. воды и 0,5-30% масс. поверхностно-активного вещества в качестве существенных ингредиентов и имеет толщину 5 мкм или менее так, чтобы покрыть металлический лист для повышения ее проводимости. Указывается, что в качестве металлического порошка подходящим является порошок никеля и предпочтительным в качестве покрытия для использования при нанесении покрытия является покрытие на водной основе.

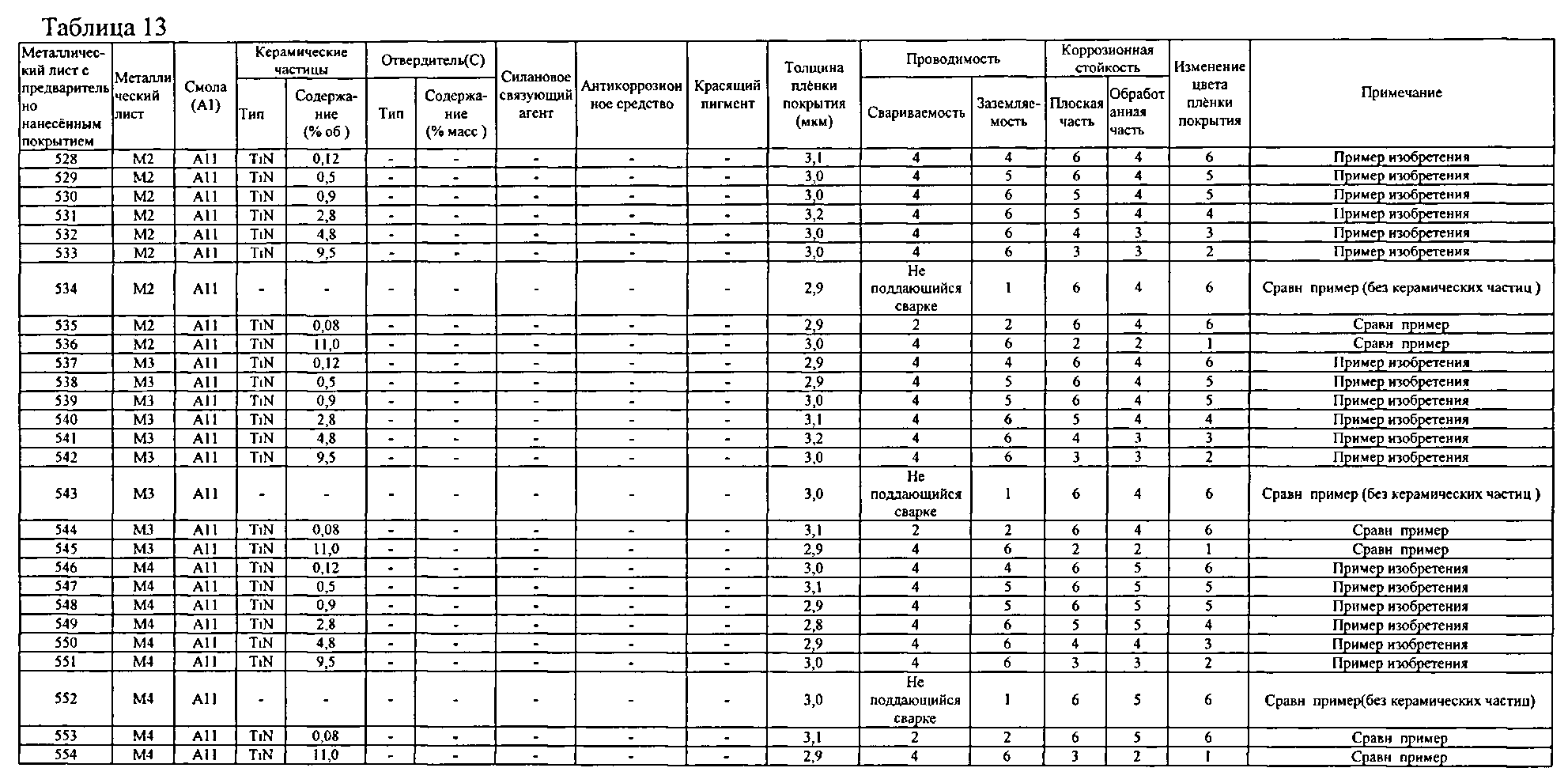

Кроме того, среди способов придания пленке проводимости в качестве способа, который позволяет использовать проводящие частицы, отличные от металлических частиц, например PLT 4, раскрывает способ изготовления органического композитного покрытия стального листа, которое имеет на слое, защищающем от коррозии, состоящем в основном из соединения хрома, органическое покрытие толщиной 0,5-20 мкм, содержащее 3-59% об. проводящего порошка. PLT 5 предлагает способ изготовления оцинкованного стального листа с органическим покрытием с пленкой на основе смолы, которая содержит 3-59% об. проводящего материала. В качестве проводящего материала могут быть упомянуты различные металлы и их сплавы, фосфат железа или ферросилиций или другие соединения железа и т.д. PLT 6 раскрывает способ изготовления металлического листа с предварительно нанесенным проводящим покрытием с пленкой покрытия толщиной 0,5-3 мкм, которая содержит любые проводящие оксиды металла. В качестве проводящего оксида металла указывается оксид цинка с размером частиц 5,0 мкм или менее и в среднем 2 мкм с подходящим количеством 40-50 частей масс. относительно 100 частей масс, смолы. PLT 7 предлагает в качестве средства для покрытия поверхности металла, которое способствует образованию проводящей, пригодной для сварки коррозионно-стойкой пленки после отверждения на поверхности металла, средство покрытия на водной основе, которое содержит 10-30% масс. определенного органического связующего и 30-60% масс. материала проводящего порошка. В качестве примеров материала проводящего порошка, который подходит для получения настоящего средства покрытия, могут быть упомянуты цинк, алюминий, графит, газовая сажа, сульфид молибдена и фосфат железа. PLT 8 предлагает способ использования в автомобилях предварительно нанесенного органического покрытия стального листа, который обладает и отличной коррозионной стойкостью, и свариваемостью, покрытием поверхности оцинкованного стального листа или стального листа с алюминиевым покрытием первым слоем пленки, который усиливает адгезию с металлическим покрытием и, посредством этого со вторым слоем пленки на основе смолы, которая включает антикоррозионную добавку и проводящий пигмент. Содержание проводящего пигмента в пленке составляет 5-70% об. Толщина пленки составляет 1-30 мкм. В качестве подходящего проводящего пигмента могут быть указаны металлы, сплавы, проводящий углерод, фосфат железа, карбид и полупроводниковые оксиды.

Кроме того, в качестве способа, который использует проводящие керамические частицы совместно с проводящими частицами, отличными от металлических частиц, например, PLT 9 предлагает способ изготовления проводящего материала - металлического материала с коррозионно-стойким покрытием с превосходной коррозионной стойкостью и проводимостью, состоящего из металлической внутренней части, покрытой защитным слоем, включающим коррозионно-стойкий металл и, кроме того, с нанесенным на него слоем, полученным поверхностной обработкой, включающим, по меньшей мере, один проводящий материал, выбранный из углеродного материала, проводящей керамики и металлического порошка и любой смолы, которая является для них связующим.

Список цитированной литературы

Патентная литература

PLT 1: JP №2000-212764 A1

PLT 2: JP №55-17508 A1

PLT 3: JP №2004-17455 A1

PLT 4: JP №9-276788 A1

PLT 5: JP №11-138095 A1

PLT 6: JP №7-313930 A1

PLT 7: JP №2003-513141 A1

PLT 8: JP №2005-288730 A1

PLT 9: JP №2003-268567 A1

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

Как указано в разделе "Известный уровень техники", возникла необходимость в металлическом листе с предварительно нанесенным покрытием, пригодным для электросварки при сборке деталей и необходимость возможности заземления и другой более высокой проводимости при использовании бытовых электрических приборов и деталей офисного оборудования. Такая тенденция также относится к недорогому металлическому листу с предварительно нанесенным покрытием, предназначенным для домашних бытовых электроприборов и внутренних строительных материалов. В связи с этим при использовании способа, такого как в PLT 1 или PLT 4 для решения этих проблем, чтобы получить требуемые коррозионную стойкость и электропроводность, необходимо использовать пленку хромата или слой хромсодержащего антикоррозийного средства в качестве слоя грунтовки. Это не соответствует современной необходимости в предотвращении токсического воздействия на окружающую среду шестивалентного хрома.

При использовании порошка цинка в качестве проводящих частиц, как в PLT 2, при использовании Fe-Si сплава, Fe-Co сплава, Fe-Mn сплава или других сплавов железа в качестве проводящих частиц в PLT 4, или, кроме того, при использовании порошка цинка или алюминия в PLT 7, если использовать стальной лист с покрытием, содержащим эти ингредиенты в пленке покрытия в обычном влажном помещении или на открытом воздухе в окружающей среде, существуют трудности в том, что слой ржавчины или толстый изолирующий слой оксида может образовываться на поверхности порошка цинка или сплава, порошок и смола будут отделены на границе раздела между ними, и проводимость пленки покрытия будет утрачена.

В PLT 3 также предлагается использование порошка никеля. Никель обладает превосходной стойкостью к воде, так что даже если использовать металлический лист, содержащий никель в пленке покрытия в обычном влажном помещении или на открытом воздухе, проводимость пленки сохраняется в определенной степени. Однако зависимость от зарубежных запасов никеля является высокой. Меняющиеся ситуации и олигополии и т.д. стран-производителей означают, что существует риск того, что ресурсы не будут стабильными и недорогими в течение длительного времени в будущем. Кроме того, удельный вес никеля составляет 8,85 и является относительно тяжелым в качестве проводящих частиц, поэтому при использовании устройства для нанесения покрытия роликом или устройства для нанесения покрытий поливом и т.д. для нанесения покрытия на металлический лист в массовом производстве частицы никеля внутри покрытия быстро осаждаются и часто затрудняют их включение в получаемую пленку покрытия до искомой проводимости. Кроме того, в PLT 3 предлагается использование покрытия на водной основе, но при использовании покрытия на водной основе, которое содержит частицы никеля, существует проблема в хранении в течение нескольких недель или около того, поверхностные слои частиц будут окисляться, и будет образовываться сине-зеленого цвета оксид никеля (II) (NiO) и свободно плавать в воде, тем самым загрязняя покрытие.

Кроме того, в PLT 7 используются покрытие на водной основе, поэтому при использовании цинка и алюминия в качестве проводящих частиц, так же, как и в случае PLT 3, недостатком является то, что вода, присутствующая в покрытии на водной основе или пленке, вызывает образование слоя ржавчины на поверхности металлического порошка и ухудшает проводимость.

Таким образом, в известном уровне техники, сложно получить металлический лист с предварительно нанесенным покрытием с достаточной проводимостью и с коррозионной стойкостью без совместного использования слоя хроматной грунтовки (PLTS 1 и 4). При использовании частиц никеля в качестве проводящих частиц промышленное применение затруднено из-за легкого осаждения никеля из-за высокого удельного веса, нестабильности цен и т.д. (PLT 3). Невозможно получить металлический лист с предварительно нанесенным покрытием, который сохраняет коррозионную стойкость металлического листа с предварительно нанесенным покрытием и позволяет использовать красящий пигмент для окраски листа до искомого цветового тона, сохраняя количество добавляемых проводящих частиц (PLTS 4-9). Кроме того, при выборе частиц из простого металла, на которых легко образуется поверхностная пленка оксида из-за влажности, при использовании стального листа образуется изолирующий слой оксида или ржавчины и достаточная проводимость не может быть получена (PLTS 2, 4 и 7). В этом и других способах имеются различные проблемы.

Как описано выше, металлический лист с предварительно нанесенным покрытием должен обеспечить проводимость, более определенно пригодность к электросварке при сборке деталей и возможность заземления в случае использования в деталях, бытовых электроприборах и офисного оборудования, и коррозионную стойкость и эстетичный внешний вид. Для создания такого металлического листа с предварительно нанесенным покрытием необходимо обеспечить искомую проводимость, коррозионную стойкость и способность к окраске красящим пигментом добавлением небольшого количества проводящих частиц, которые являются стабильными и сохраняют хорошую диспергируемость в покрытии при нанесении покрытия или во время использования металлического листа с предварительно нанесенным покрытием.

Настоящее изобретение было осуществлено с учетом таких вышеуказанных проблем и относится к свободному от хроматов проводящему коррозионно-стойкому металлическому листу с предварительно нанесенным покрытием, поверхность которого покрыта, по меньшей мере, частично пленкой, которая содержит небольшое количество неоксидных керамических частиц с электрическим сопротивлением, ограниченным крайне низким диапазоном.

Пути решения проблемы

Авторы изобретения предприняли интенсивные исследования для достижения вышеуказанной цели и в результате установили, что может быть получен проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием с превосходной электропроводностью, коррозионной стойкостью и способностью к окраске существующим красящим пигментом при формировании на поверхности металла пленки, которая содержит небольшое количество частиц неоксидной керамики с электрическим сопротивлением 0,1×10-6-185×10-6 м, которые выбраны из боридов, карбидов, нитридов и силицидов, который может быть относительно недорогим в промышленном производстве, в органической смоле.

Настоящее изобретение было создано на основе вышеизложенных сведений и, в частности, состоит в следующем:

(1) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием, включающий металлический лист, по меньшей мере, на одной поверхности которого сформирована пленка (а) покрытия, которая содержит органическую смолу (A) и неоксидные керамические частицы (B) с электрическим сопротивлением при 25°C 0,1×10-6-185×10-6 Ом·см, выбранные из боридов, карбидов, нитридов, неоксидов и силицидов, отношение объемов органической смолы (A) и неоксидных керамических частицы (B) в пленке (α) покрытия при 25°C равно 90:10-99,9:0,1, органическая смола (А) включает смолу (А1), которая включает, по меньшей мере, один тип функциональных групп, выбранных из карбоксильной группы и группы сульфокислоты в структуре смолы (A1) или дополнительно производное (А2) смолы (А1).

(2) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1), характеризующийся тем, что электрическое сопротивление неоксидных керамических частиц при 25°C составляет 0,1×10-6-185×10-6 Ом·см.

(3) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что толщина пленки (а) покрытия составляет 2-10 мкм.

(4) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что смола (A1) или производное (А2) смолы (A1) дополнительно включает, по меньшей мере, один тип функциональной группы, выбранной из эфирной группы, уретановой группы и мочевинной группы в структуре смолы (A1) или производного (А2).

(5) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (4), характеризующийся тем, что смола (A1)является полиуретановой смолой (Alu), которая включает мочевинные группа в структуре полиуретановой смолы (Alu).

(6) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (5), характеризующийся тем, что смола (A1) является смешанной смолой, полиуретановой смолы (Alu), которая включает мочевинную группу в структуре полиуретановой смолы (Alu), и полиэфирной смолы (Ale), которая включает ароматическую дикарбоновую кислоту в качестве карбоновой кислоты и включает группу сульфокислоты в структуре полиэфирной смолы (Ale).

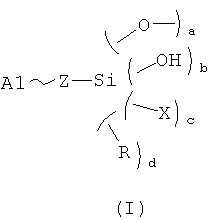

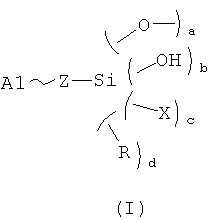

(7) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что производное (A2) смолы (A1) является смолой (A2Si) следующей общей формулы (I):

где "A1" означает смолу (A1), "Z-" представляет C1-C9, N0-N2, O0-O2 углеводородную цепь и "A1~Z" означает ковалентную связь "A1" с "Z" функциональными группами двух частей, кроме того, "-O-" является связью простого эфира, "-OH" является гидроксильной группой и "-X" является C1-C3 гидролизуемой алкокси группой, гидролизуемой галогеновой группой или гидролизуемой ацетокси группой, "-R" является C1-C3 алкильной группой, "a", "b", "c" и "d", которые представляют количество заместителей, все являются целыми числами от 0 до 3 и a+b+c+d=3.

(8) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что органическая смола (А) является смолой, отверждаемой отвердителем (C).

(9) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (8), характеризующийся тем, что отвердитель (C) содержит меламиновую смолу (C1).

(10) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что неоксидные керамические частицы (B) являются боридной керамикой Mo2B, MoB, MoB2, NbB, NbB2, TaB, TaB2, TiB, TiB2, VB, VB2, W2B5 или ZrB2; карбидной керамикой B4C, MoC, Mo2C, Nb2C, NbC, SiC, Ta2C, TaC, TiC, V2C, VC, WC, W2C или ZrC; нитридной керамикой Mo2N, Nb2N, NbN, Ta2N, TiN или ZrN; силицидной керамикой Mo3Si, MoSi2, NbSi2, Ta2Si, TaSi2, TiSi, TiSi2, V5Si3, VSi2, file:///V3Si, WSi2, ZrSi или ZrSi2; или смесью двух или более типов, выбранных из них.

(11) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что формируется пленка (а) покрытия нанесением композиции для предварительного покрытия на водной основе.

Положительные эффекты изобретения

В соответствии с настоящим изобретением простым добавлением небольшого количества проводящего материала в пленку покрытия можно получить металлический лист с предварительно нанесенным покрытием, который дает проводимость пленки покрытия, достаточную для создания заземляемости и свариваемости. Кроме того, металлический лист с предварительно нанесенным покрытием настоящего изобретения также имеет превосходную коррозионную стойкость. Кроме того, предварительным добавлением красящего пигмента к композиции на водной основе или на основе растворителя или другой композиции для предварительного покрытия для получения пленки покрытия настоящего изобретения можно легко получить металлический лист с предварительно нанесенным покрытием, которое легко может быть окрашено в требуемый оттенок.

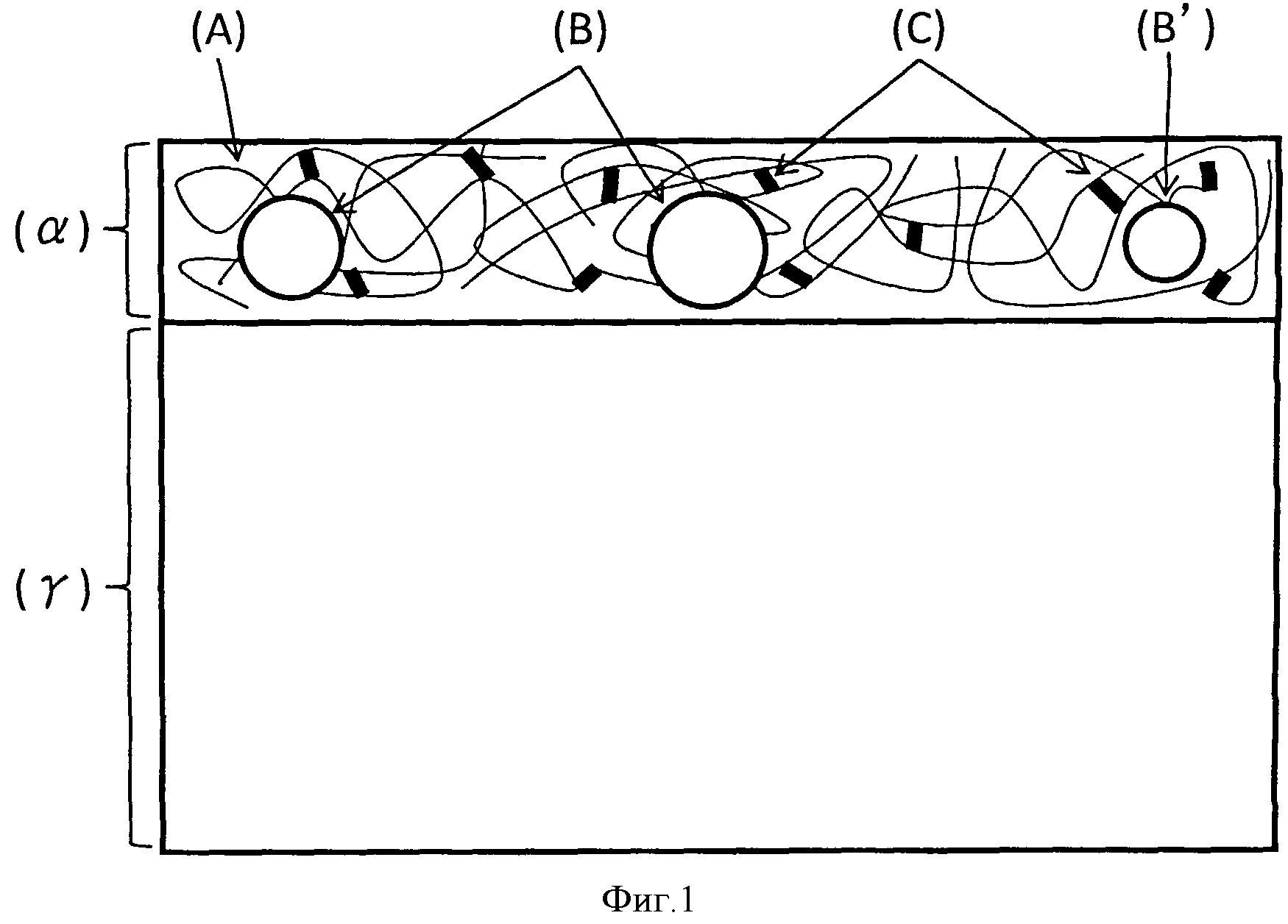

Краткое описание чертежей

Фиг.1 представляет схематическое изображение поперечного сечения проводящего коррозионно-стойкого металлического листа с предварительно нанесенным покрытием настоящего изобретения.

Описание осуществлений

Далее настоящее изобретение будет детально объяснено.

<Металлический лист>

Металлический лист с предварительно нанесенным покрытием настоящего изобретения представляет металлический лист, по меньшей мере, на часть поверхности которого нанесено покрытие из определенной проводящей пленки. В соответствии с изобретением обе поверхности металлического листа могут быть покрыты пленкой покрытия или только одна поверхность может быть покрыта. Кроме того, может быть покрыта часть поверхности или вся поверхность. Участок металлического листа, покрытого пленкой покрытия, является превосходным по проводимости и коррозионной стойкости.

В качестве металла, который может быть использован для металлического листа с предварительно нанесенным покрытием настоящего изобретения, может быть использован, например, алюминий, титан, цинк, медь, никель, сталь и т.д. Ингредиенты этих металлов не ограничены. Например, при использовании стали это может быть обычная сталь или может быть сталь, содержащая хром и другие дополнительные элементы. Однако при использовании металлического листа настоящего изобретения для значительного утонения или глубокой вытяжки, в случае каждого металла, необходим соответствующий контроль типа и количества дополнительных элементов и структуры металла так, чтобы подходил для значительного утонения или глубокой вытяжки. Кроме того, при использовании стального листа в качестве металлического листа поверхность может иметь металлическое покрытие, тип которого особенно не ограничен. В качестве нанесенного слоя металлического покрытия могут быть указаны, например, любые покрытия из цинка, алюминия, кобальта, олова, никеля или покрытия сплавами, которые содержат эти металлы и дополнительно другие металлические или неметаллические элементы и т.д. В частности, могут быть указаны слои покрытия на основе цинка, например, цинкового покрытия, цинкового сплава и, по меньшей мере, одного из алюминия, кобальта, олова, никеля, железа, хрома, титана, магния, марганца, или различных отожженных гальванических покрытий, которые дополнительно содержат другие металлические и неметаллические элементы (например, покрытие четверным сплавом цинка с алюминием, магнием и кремнием), но ингредиенты сплава, отличные от цинка, практически не ограничены. Кроме того, включены слои покрытия, которые содержат небольшое количество различных элементов, металлов или примесей, таких как кобальт, молибден, вольфрам, никель, титан, хром, алюминий, марганец, железо, магний, свинец, висмут, сурьма, олово, медь, кадмий, мышьяк и т.д., и которые содержат оксиды кремния, алюминия, титана и другие неорганические вещества, диспергированные в них.

В качестве слоя покрытия на основе алюминия могут быть указаны алюминий или покрытия из сплава алюминия и, по меньшей мере, одного из кремния, цинка и магния (например, покрытия сплавом алюминия и кремния, сплавом алюминия и цинка, тройным сплавом алюминия, кремния и магния) и т.д.

Кроме того, также могут быть использованы композитные покрытия из комбинации вышеуказанных покрытий и других видов покрытий, например, железное покрытие, сплав железа и фосфора, покрытие из никеля, кобальта и т.д.

Способ формирования слоя покрытия не ограничен. Например, могут быть использованы покрытие гальваническое, химическое, горячим погружением, напылением, распылением и т.д. Способ нанесения покрытия может быть непрерывного или периодического типа. Кроме того, при использовании стального листа возможны в качестве обработки после нанесения покрытия обработка для придания однородного внешнего вида после цинкования погружением, то есть обработка удаления блесток, обработка для улучшения слой покрытия, то есть отжиг, дрессировка для корректировки состояния поверхности и качества материала и т.д., но настоящее изобретение ими не ограничивается. Может быть использована любая.

<Пленка (α) покрытия>

Пленка (α) покрытия, которая покрывает металлический лист настоящего изобретения, формируется, по меньшей мере, на одной поверхности металлического листа и включает органическую смолу (A) и неоксидные керамические частицы (B) с электрическим сопротивлением при 25°C 0,1×10-6-185×10-6 Ом·см, которые выбраны из боридов, карбидов, нитридов и силицидов.

Пленка покрытия не ограничивается типом растворителя в покрытии, способом формирования пленки на поверхности металлического листа или способом отверждения при условии, что оно может быть выполнено промышленным способом нанесением покрытия использованием композиции для предварительного нанесения. В качестве композиции для предварительного нанесения могут быть указаны композиция смолы на водной основе или композиция смолы на основе органических растворителей. В качестве способа формирования пленки на металлическом листе предпочтительным является, например, в случае композиции на водной основе или на основе растворителя, способ нанесения роликом, роликом с пазами, поливом, наливом, погружением, воздушным шабером или другие известные способы нанесения покрытия для покрытия металлического листа с использованием композиции для предварительного нанесения покрытия, затем удалением воды или растворителя высушиванием влажного покрытия. В качестве способа отверждения этих высушенных пленок покрытия предпочтительными являются полимеризация и отверждение при нагревании и отверждении органической смолы в пленке покрытия, но также возможны полимеризация и отверждение облучением УФ-светом, если смола в пленке покрытия может быть полимеризована УФ-излучением и полимеризация и отверждение при облучении электронным пучком, если смола в пленке покрытия может быть полимеризована электронным пучком.

В целях дальнейшего улучшения адгезии и коррозионной стойкости и т.д. пленки (а) покрытия к металлическому листу также можно создать пленку грунтовки свободную от хроматов между пленкой покрытия и поверхностью металлического листа. В случае создания пленки грунтовки, количество слоев и состав не ограничивается, но для предотвращения ухудшения гибкости пленки покрытия при обработке листового металла и коррозионной стойкости адгезия металлического листа к верхнему слою пленки покрытия должна быть превосходной. Кроме того, для обеспечения достаточной проводимости в направлении толщины пленки покрытия толщина пленки грунтовки предпочтительно составляет 0,5 мкм или менее.

При создании пленки грунтовки способ формирования пленки грунтовки не ограничивается при условии, что способ формирования пленки может быть осуществлен промышленным способом. Способы нанесения, напыления покрытия, прикрепления пленки и т.д. композиции для предварительного нанесения покрытия могут быть проиллюстрированы, но с точки зрения расходов на формирование пленки (производительность) и т.д., общей применимости предпочтительным является способ нанесения и сушки композиции для предварительного нанесения покрытия на водной основе или на основе растворителя. При использовании композиции для предварительного нанесения покрытия на водной основе или на основе растворителя можно наносить и высушивать один слой за один раз, начиная со слоя грунтовки до верхнего слоя неоднократно (метод последовательного покрытия) для формирования многослойного покрытия, но также возможен способ просто и эффективно формировать пленку на поверхности металлического способом ламинирования, включающим стадии, в таком порядке, стадию нанесения покрытия слоями пленок от самого нижнего слоя, прилегающего к поверхности металлического листа, до верхнего слоя во влажном состоянии последовательно или одновременно (мокрое по мокрому или процесс одновременного нанесения многослойного покрытия композиции для предварительного нанесения покрытия), стадию сушки одновременного высушивания воды или растворителя из различных слоев пленки во влажном состоянии и стадию формирования пленки отверждением этой многослойной пленки. В описании "способ мокрый по мокрому" является способом нанесения раствора покрытия для нанесения покрытия на металлический лист, затем нанесением другого раствора покрытия на него в состоянии, содержащем растворитель (влажный) до высушивания раствора покрытия, одновременно высушивания растворителей полученных ламинированных растворов покрытия и их отверждения для формирования пленки. Кроме того, "способ одновременного нанесения многослойного покрытия" является способом использования шиберного устройства для многослойного нанесения покрытия поливом или щелевой экструзионной головки и т.д., так чтобы одновременно наносить несколько слоев раствора покрытия в многослойном виде на металлический лист, затем одновременно высушивания растворителя из многослойных растворов покрытий и отверждения растворов для формирования пленки.

Пленка (α) покрытия, которая покрывает металлический лист настоящего изобретения включает представленную далее органическую смолу (A) и неоксидные керамические частицы (B), с определенным диапазоном электрического сопротивления, но объемное отношение органической смолы (А) и неоксидных керамических частиц (B) в пленке (а) покрытия при 25°C составляет 90,0:10,0-99,9:0,1, предпочтительно 95:5-99,9:0,1 с точки зрения обеспечения отсутствия ограничений при окраске и коррозионной стойкости более предпочтительно 97:3-99,7:0,3. Кроме того, диапазон 99:1-99,9:0,1 предпочтителен с точки зрения обеспечения меньших ограничений при окраске и более высокой коррозионной стойкости.

В проводящем коррозионно-стойком металлическом листе с предварительно нанесенным покрытием настоящего изобретения количество добавляемых проводящих неоксидных керамических частиц (B) в пленку (α) покрытия крайне мало. Это очень небольшое количество по сравнению с проводящим материалом в пленке проводящего покрытия известного уровня техники. Например, в PLTS 4 и 5 количество проводящих

частиц в проводящей пленке покрытия составляет 3-59% об. PLT 7 описывает включение 30-60% масс. проводящего порошка в качестве вещества для покрытия поверхности металла, которое может образовывать проводящую, пригодную к сварке коррозионно-стойкую пленку. В PLT 8 количество проводящих частиц в проводящем втором слое пленки составляет 5-70% об. пленки. PLT 9 описывает включение 10-90% об. проводящего материала в проводящую поверхность обработанного слоя. Причина, почему пленка (α) покрытия настоящего изобретения обеспечивает хорошую проводимость даже при процентном содержании проводящих неоксидных керамических частиц (B) в органической смоле (A) 10,0% или менее, в том, что в пленке (α) покрытия неоксидные керамические частицы (B) не агломерируются, но диспергированы в достаточной степени. Считается, что это связано с тем, что проводящие частицы искомого размера равномерно расположены в направлении плоскости пленки покрытия (при обозначении направления по толщине как Z-ось, направление X-Y-осей) и формируют электропроводящие каналы до металлического листа под ней по всей поверхности покрытия. Если проводящие частицы в пленке покрытия агломерируются, затруднено формирование этих электропроводящих каналов и сохранение проводящих каналов, кроме того, должно быть добавлено больше проводящих материалов. Добавление большого количества проводящего материала приводит к внешнему виду покрытия, определяемому цветом частиц металла (в большинстве случаев, черно-серый цвет, темно-серый цвет, серый цвет, цвет чая, и т.д.), так что возникают дефекты, даже если добавлен пигмент или другое красящее средство, в том, что не может быть получен цвет покрытия, которое имеет нужный оттенок или блеск. Кроме того, невозможно получить прозрачную пленку покрытия, через которую легко видна поверхность металла под пленкой покрытия. По этой причине ранее невозможно было использовать ее как покрытие привлекательного цвета или прозрачное покрытие верхнего слоя металлического листа с предварительно нанесенным покрытием. В проводящем коррозионно-стойком металлическом листе с предварительно нанесенным покрытием настоящего изобретения эта проблема вообще не возникает.

Если отношение объема (B) к сумме (А) и (B) превышает 10% об., проводимость возрастает, но внешний вид пленки покрытия определяется цветом проводящих частиц. Даже если добавлен красящий пигмент, искомый цветовой тон может быть не получен при окрашивании, таким образом, не требуется более 10% об. Кроме того, если более 10% об, количество проводящих частиц, диспергированных в пленке покрытия, становится больше, поэтому, наоборот, увеличивается число проводящих точек, ток коррозии легко проходит и коррозионная стойкость может стать недостаточной. Следует отметить, что, даже если проводящие частицы добавлены в количестве 5-10% об. пленки покрытия, коррозионная стойкость иногда становится несколько недостаточной. Кроме того, внешний вид пленки покрытия определяется цветом самих частиц. Даже если добавлен красящий пигмент, искомый цветовой тон, как правило, трудно достигнуть, так что предпочтительно добавлять (B) до объемного отношения не более 5% об. Кроме того, даже если проводящие частицы добавлены в количестве 3 - 5% об. покрытия, если частицы темного цвета, внешний вид пленки покрытия иногда определяется цветом самих частиц и даже если добавлен красящий пигмент, искомый цветовой тон, как правило, трудно достигнуть, так что более предпочтительно добавление не более 3% об. Кроме того, для обеспечения отсутствия ограничений в окраске покрытия и коррозионной стойкости особенно предпочтительно добавление небольшого количества не более 1% об.

С другой стороны, если отношение объема (B) к сумме (А) и (B) составляет менее 0,1% об., количество неоксидных керамических частиц, которые диспергированы в пленке покрытия, будет незначительным и пленка покрытия не сможет создать достаточную проводимость.

Толщина пленки (а) покрытия, которая покрывает металлический лист настоящего изобретения, предпочтительно составляет 2-10 мкм, более предпочтительно 2,5-6 мкм. Если менее 2 мкм, покрытие слишком тонкое и не может быть получена достаточная коррозионная стойкость. Кроме того, иногда не реализуется окрашивающая и кроющая способность красящего пигмента. Кроме того, если более 10, количество используемой композиции для предварительного нанесения увеличивается и стоимость производства становится высокой. Кроме того, иногда возникают поры и другие дефекты пленки покрытия на водной основе. Сложно стабильно получать внешний вид, требуемый для промышленного продукта.

Толщина пленки (α) покрытия может быть измерена изучением поперечного сечения пленки покрытия. Кроме того, она может быть рассчитана делением массы пленки покрытия, нанесенной на единицу площади металлического листа, на удельный вес пленки покрытия или удельный вес после высушивания композиции для предварительного нанесения. Определение массы нанесенной пленки покрытия может быть соответствующим образом выбрано из способов известного уровня техники, таких как измерение разности масс до и после покрытия, разности масс до и после удаления пленки покрытия после нанесения покрытия или количества элементов в составе покрытия, предварительно определенного анализом пленки покрытия методом рентгенофлуоресцентного анализа. Определение удельного веса пленки покрытия или удельного веса после высушивания используемой композиции для предварительного нанесения может быть соответствующим образом выбрано из способов известного уровня техники, таких как измерение объема и массы отделенной пленки покрытия, измерение объема и массы после отбора подходящего количества используемой композиции для предварительного нанесения в контейнер и ее высушивания или расчет количества ингредиентов пленкообразующего покрытия и известных удельных весов ингредиентов.

<Органическая смола (A)>

Органическая смола (A) настоящего изобретения является связующим ингредиентом пленки (α) покрытия. Когда органическая смола (А) является смолой на водной основе или на основе органических растворителей, она включает, представленную далее, смолу (A1) или, кроме того, производное (А2) смолы (А1).

Композиция (β) для предварительного нанесения, которая используется для формирования пленки (α) покрытия в настоящем изобретении, включает представленную далее смолу (A1) в количестве 50-100% масс. в пересчете на нелетучий остаток. Смола (A1) постоянно присутствует в композиции (β) для предварительного нанесения на водной основе. При нанесении, нагреве и сушке такой композиции (β) для предварительного нанесения на металлическом листе, смола (A1) высыхает непрореагировавшей. Альтернативно, когда композиция (β) для предварительного нанесения содержит силановое связующее, отвердитель, сшивающий агент и т.д., по меньшей мере, часть смолы (A1) реагирует с ними и образует производное (A2) смолы (А1). Таким образом, в этом случае то, что включает непрореагировавшую смолу (A1) и производное (А2) смолы (А1), является органической смолой (А) связующего ингредиента пленки (α) покрытия.

Тип смолы (A1) особенно не ограничивается. Например, могут быть упомянуты полиэфирная смола, полиуретановая смола, эпоксидная смола, (мет)акриловая смола, полиолефиновая смола, фенольная смола или их модифицированные продукты и т.д. В качестве смолы (A1) может быть использована органическая смола одного типа или двух или более типов этих смесей или одного типа или двух или более типов, полученных модификацией, по меньшей мере, одного типа органической смолы. Причина, почему отсутствует необходимость в особенном ограничении типа смолы (A1) в настоящем изобретении, таким образом, состоит в том, что количество неоксидных керамических частиц (B), присутствующих в пленке (α) покрытия, является небольшим и коррозионный ток, который протекает через неоксидные керамические частицы в пленке покрытия в условиях использования металлического листа, также является небольшим, так что даже если сделать проводящей пленку покрытия, не требуется делать ингредиент связующего пленки покрытия специальной коррозионно-стойкой смолой. В обычных условиях эксплуатации некоторое количестве воды присутствует в пленке (α) покрытия, но даже в этом случае, поскольку используются водостойкие неоксидные керамические частицы, которые сохраняют высокую проводимость, даже если их количество, присутствующее в пленке покрытия, мало, может быть обеспечена способность к заземлению и свариваемость.

Тип смолы (А1), как описано выше, не особенно ограничен, при условии, что она присутствует в композиции (β) для предварительного нанесения на водной основе, но является смолой, которая включает, по меньшей мере, один тип функциональной группы, выбранной из карбоксильной группы и группы сульфокислоты. Хотя детали будут объяснены далее, органическая смола (А) в пленке (α) покрытия включает смолу (А1), которая включает, по меньшей мере, один тип функциональной группы, выбранной из карбоксильной группы и группы сульфокислоты в своей структуре, или, кроме того, производное (А2) этой смолы.

Следует отметить, что в настоящем изобретении смола, которая используется в композиции (β) для предварительного нанесения для получения пленки (α) покрытия, включает водорастворимые и растворимые в растворителях смолы, которые полностью растворяются в воде или органических растворителях, и смолы, которые равномерно диспергированы в виде тонкодисперсного вещества в воде или растворителе в виде эмульсии или суспензии и т.д. (смола диспергируемая в воде или растворителе). Кроме того, в описании "(мет)акриловая смола" означает акриловую и метакриловую смолу.

В смоле (A1) полиэфирная смола особо не ограничивается. Например, могут быть упомянуты этиленгликоль, 1,3-пропандиол, 1,2-пропандиол, пропиленгликоль, диэтиленгликоль, 1,6-гександиол, неопентилгликоль, триэтиленгликоль, гидроксипропиловый эфир бисфенола, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 2-бутил-2-этил-1,3-пропандиол, 1,4-бутандиол, 2-метил-1,4-бутандиола, 2-метил-3-метил-1,4-бутандиол, 1,5-пентандиол, 3-метил-1,5-пентандиол, 1,6-гександиол, 1,4-циклогександиметанол, 1,3-циклогександиметанол, 1,2-циклогександиметанол, гидратированный бисфенол-A, димер диола, триметилолэтан, триметилолпропан, глицерин, пентаэритрит или другой полиол и фталевая кислота, фталевый ангидрид, тетрагидрофталевая кислота, тетрагидрофталевый ангидрид, гексагидрофталевая кислота, гексагидрофталевый ангидрид, метилтетрафталевая кислота, метилтетрагидрофталевый ангидрид, изофталевая кислота, терефталевая кислота, ангидрид янтарной кислоты, адипиновая кислота, себациновая кислота, малеиновая кислота, малеиновый ангидрид, итаконовая кислота, фумаровая кислота, эндометилентетрагидрофталевый ангидрид, тримеллитовая кислота, тримеллитовый ангидрид, пиромеллитовая кислота, пиромеллитовый ангидрид, азелаиновая кислота, янтарная кислота, ангидрид янтарной кислоты, молочная кислота, додеценилянтарная кислота, додеценилянтарный ангидрид, циклогексан-1,4-дикарбоновая кислота, эндо-метилентетрагидрофталевый ангидрид или другие многоатомные карбоновые кислоты в связанные поликонденсацией с дегидратацией, и, кроме того, эти соединения, нейтрализованные аммиаком или амином и т.д. и полученная смола на водной основе и т.д.

Среди вышеуказанных смол (A1) отсутствуют особые ограничения по полиуретановой смоле. Например, может быть упомянута смола, полученная взаимодействием полиола и полиизоцианата, затем удлинением цепи удлинителем цепи и т.д. Полиол особо не ограничен при условии, что соединение имеет две или более гидроксильных групп в молекуле. Например, могут быть упомянуты этиленгликоль, пропиленгликоль, диэтиленгликоль, 1,6-гександиол, неопентилгликоль, триэтиленгликоль, глицерин, триметилолэтан, триметилолпропан, поликарбонат полиола, полиэфир полиола, гидроксипропиловый эфир бисфенола и другие полиэфиры полиолов, амид полиэфира полиола, акрилполиол, полиуретанполиол или их смеси. Полиизоцианаты особо не ограничены при условии, что соединения содержат две или более изоцианатных групп в молекуле. Например, могут быть упомянуты гексаметилендиизоцианат (HDI) или другие алифатические изоцианаты, изофорондиизоцианат (IPDI) или другие алициклические диизоцианаты, толуолдиизоцианат (TDI) и другие ароматические диизоцианаты, дифенилметандиизоцианат (MDI) и другие ароматические диизоцианаты или их смеси. Удлинитель цепи особо не ограничен при условии, что соединение имеет один или более активных атомов водорода в молекуле. Могут быть упомянуты этилендиамин, пропилендиамин, гексаметилендиамин, диэтилентриамин, дипропилентриамин, триэтилентетрамин, тетраэтиленпентамин и другие алифатические полиамины или толилендиамин, ксилилендиамин, диаминодифенилметан или другие ароматические полиамины или диаминоциклогексилметан, пиперидин, 2,5-диметилпиперидин, изофорондиамин или другие алициклические полиамины, гидразин, дигидразидсукцинат, дигидразидадипат, дигидразидфталат и другие гидразиды, гидроксиэтилдиэтилентриамин, 2-[(2-аминоэтил)амино]этанол, 3-аминопропандиол и другие алканоламины и т.д. Эти соединения могут быть использованы в чистом виде или в смеси двух или более типов.

В вышеуказанной смоле (A1)отсутствуют ограничения по (мет)акриловой смоле. Например, могут быть упомянуты смола, полученная радикальной полимеризацией этил(мет)акрилата, 2-этил(мет)акрилата, n-бутил(мет)акрилата или другого алкил(мет)акрилата, 2-гидроксиэтил(мет)акрилата или другого гидроксиалкил(мет)акрилата, алкоксисилан(мет)акрилата или другого эфира (мет)акриловой кислоты с использованием (мет)акриловой кислоты и инициатора полимеризации в воде. Инициатор полимеризации особо не ограничен. Например, могут быть упомянуты персульфат калия, персульфат аммония и другие персульфаты, азобициановалериановая кислота, азобисизобутиронитрил или другие азосоединения и т.д. В описании "(мет)акрилат" означает акрилат и метакрилат, в то время как "(мет)акриловая кислота" означает акриловую и метакриловую кислоты. В вышеуказанной смоле (A1)эпоксидная смола особо не ограничена. Например, эпоксидная смола типа бисфенола А, эпоксидная смола типа бисфенола F, эпоксидная смола резорционового типа, эпоксидная смола типа гидрированного бисфенола А, эпоксидная смола типа гидрированного бисфенола F, эпоксидная смола резорцинового типа, эпоксидная смола новолачного типа или другие эпоксидные смолы могут быть получены реакцией с диэтаноламином, N-метилэтаноламином или другими аминосоединениями. Кроме того, могут быть упомянуты соединения, нейтрализованные органической кислотой или неорганической кислотой и полученная смола на водной основе или соединение, полученное радикальной полимеризации акриловой смолы с высоким кислотным числом в присутствии эпоксидной смолы, затем нейтрализацией аммиаком или аминосоединением и т.д. и полученное на водной основе.

В вышеуказанной смоле (А1), отсутствуют особые ограничения на фенольную смолу. Например, смолы на основе фенола, резорцина, крезола, бисфенола A, диметилового эфира p-ксилилена и другие метилолированные фенольные смолы или фенольные смолы, полученные взаимодействием ароматического соединения и формальдегида в присутствии катализатора реакции, могут быть получены взаимодействием с диэтаноламином, N-метилэтаноламином или другими аминосоединениями. Кроме того, также могут быть упомянуты соединения, которые были нейтрализованы органической или неорганической кислотой и выполненные на водной основе и т.д.

В вышеуказанной смоле (A1) отсутствуют особые ограничения на полиолефин. Например, могут быть упомянуты смолы, полученные радикальной полимеризацией этилена и метакриловой кислоты, акриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты, кротоновой кислоты или других ненасыщенных карбоновых кислот при высокой температуре и высоком давлении или эти смолы кроме того, нейтрализованные аммиаком или аминосоединением, КОН, NaOH, LiOH или другим основным соединением металла или аммиака или амина и т.д., которое содержит соединения металла и выполненное на водной основе.

Вышеуказанная смола (A1) может быть использована в чистом виде или в виде смеси двух или более типов. Кроме того, в качестве основных ингредиентов композиции (Р) для предварительного нанесения, один или несколько типов композитных материалов, полученных модификацией, по меньшей мере, одного типа другой смолы (A1) в присутствии, по меньшей мере, одного типа смолы (А1), могут быть использованы в качестве смолы (А1).

Кроме того, при необходимости при получении композиции (Р) для предварительного нанесения, которая содержит смолу (A1), подробно описанную далее, также возможно добавить отвердитель и сшивающий агент смолы (A1) или ввести сшивающий агент в структуру смолы. Отсутствуют особые ограничения на сшивающий агент. Например, может быть упомянут, по меньшей мере, один тип сшивающего агента, выбранного из группы, включающей аминосмолу, полиизоцианатное соединение, блокированный полиизоцианат, эпокси соединение, соединение, включающее карбодиимидную группу и т.д. Смешиванием этих сшивающих агентов можно повысить плотность сшивки пленки (α) покрытия и адгезию к поверхности металла. Улучшена коррозионная стойкость и гибкость пленки покрытия при использовании листа. Эти сшивающие агенты могут быть использованы отдельно, или могут быть совместно использованы два или более типов.

Отсутствуют особые ограничения на аминосмолы. Например, могут быть упомянуты меламиновая смола, бензогуанаминовая смола, мочевинная смола, гликоуриловая смола и т.д.

Отсутствуют особые ограничения на полиизоцианатное соединение. Например, могут быть упомянуты гексаметилендиизоцианат, изофорондиизоцианат, ксилилендиизоцианат, толуолдиизоцианат и т.д. Кроме того, блокированный полиизоцианат является блокированным соединением полиизоцианатного соединения.

Отсутствуют особые ограничения на эпоксисоединение, при условии, что соединение имеет некоторое число эпоксидных групп (оксирановые кольца), включающих трехчленные циклические эфирные группы. Например, могут быть упомянуты диглицидиловый эфир адипиновой кислоты, диглицидиловый эфир фталевой кислоты, диглицидиловый эфир терефталевой кислоты, полиглицидиловые эфир сорбита, полиглицидиловый эфир пентаэритритола, полиглицидиловые эфир глицерина, полиглицидиловый эфир триметилпропана, полиглицидиловый эфир неопентилгликоля, диглицидиловый эфир этиленгликоля, диглицидиловый эфир полиэтиленгликоля, диглицидиловый эфир пропиленгликоля, диглицидиловый эфир полипропиленгликоля, 2,2-бис-(4'-глицидилоксифенил)пропан, трис (2,3-эпоксипропил)изоцианурат,

диглицидиловый эфир бисфенола A, гидрированный диглицидиловый эфир бисфенола A и т.д. Большинство из этих эпоксисоединений имеют глицидиловую группу, в которой в эпоксидную группу добавлена одна -CH2- группа, поэтому названия соединения включают термин "глицидиловый".

В качестве соединения, содержащего карбодиимидную группу, может быть упомянуто, например, соединение, полученное удалением диоксида углерода из ароматического диизоцианата, алифатического диизоцианата, алициклического диизоцианата или другого диизоцианата, сопровождающим реакцию конденсации, синтезом таким путем поликарбодиимида с концевыми изоцианатными группами, затем дополнительным добавлением гидрофильного сегмента, который имеет функциональную группу с реакционноспособной изоцианатной группой и т.д.

Количество этих сшивающих агентов предпочтительно составляет 1-40 частей масс, относительно 100 частей масс, смолы (А1), которая образует пленку (α) покрытия. Если количество менее 1 части масс, оно является недостаточным и эффект добавления может быть не достигнут, а если количество более 40 частей масс. пленка покрытия чрезмерно отверждается и становится хрупкой и коррозионная стойкость и адгезия при эксплуатации может снизиться.

Как указано выше, в настоящем изобретении количество неоксиднньгх керамических частиц (В), которые присутствуют в пленке (α) покрытия низкое, поэтому в условиях эксплуатации металлического листа, ток коррозии который протекает через неоксидные керамические частицы в пленке покрытия невелик. Наряду с выполнением пленки покрытия проводящей, нет особой необходимости формировать смолу, образующую пленку покрытия с определенной высокой коррозионной стойкостью. Однако для повышения коррозионной стойкости пленки покрытия и расширения спектра применения металлического листа с предварительно нанесенным покрытием настоящего изобретения, органическая смола (А), особенно предпочтительно содержит смолу (A1)и/или ее производное, представленное следующей общей формулой (I), то есть смолу (A2Si), составляющую 50-100% масс. относительно органической смолы (А).

Общая формула (I)

где "A1" означает смолу (A1), "Z-" представляет C1-C9, N0-N2, O0-O2 углеводородную цепь, и "A1~Z" означает ковалентную связь "A1" с "Z" функциональными группами двух частей, кроме того, "-O-" является связью простого эфира, "-OH" является гидроксильной группой и "-X" является C1-C3 гидролизуемой алкокси группой, гидролизуемой галогеновой группой или гидролизуемой ацетокси группой, "-R" является C1-C3 алкильной группой, "a", "b", "c" и "d", которые представляют количество заместителей, все являются целыми числами от 0 до 3 и a+b+c+d=3.

Как было указано, композиция (β) для предварительного нанесения покрытия, которая используется для формирования пленки (α) покрытия настоящего изобретения включает смолу (A1)в количестве относительно нелетучего остатка 50-100 масс %. Нелетучий остаток, который содержится в композиция (β) для предварительного нанесения покрытия, отличной от смолы (А1), включает, как подробно объясняется далее, силановое связующее(щие), отвердитель (C), сшивающий агент, полифенол, фосфорную кислоту и гексафторметаллатную кислоту, фосфатное соединение, частицы оксидов металлов и другие различные антикоррозионные агенты и т.д. Содержание этих соединений в пленке (а) покрытия после формирования, как объясняется далее, находится в предпочтительном диапазоне относительно общей массы смолы (A1)и (A2Si), так, что при получении композиции (β) для предварительного нанесения покрытия, которая содержит эти соединения, количество регулируется так, что оно находится в предпочтительных диапазонах содержания в пленке (α) покрытия после формирования.

Смола (A2Si), которая содержится в органической смоле (А) в настоящем изобретении, получается, например, нанесением и сушкой композиции (β) для предварительного нанесения покрытия, которая содержит смолу (A1) и силановое связующее(ие) на металлический лист, который используется в настоящем изобретении. В общем, силановое связующее может быть химически связано с поверхностью металла, который имеет гидроксильные группы или другие функциональные группы или несколькими функциональными органическими смолами, так что соприсутствие поверхности металла, функциональной органической смолы или силанового связующего обеспечивает сшивку металлической поверхности и функциональной органической смолы или межмолекулярную или внутримолекулярную сшивку функциональных органических смол вместе. В настоящем изобретении нанесением и высушиванием композиции (β) для предварительного нанесения покрытия, включающей смолу (A1) и силановое связующее(ие) на металлическом листе, по меньшей мере, часть функциональных групп смолы (A1) и, по меньшей мере, часть функциональных групп поверхности металла соответственно реагируют с силановым связующим(ми), получая таким образом смолу (A2Si). По меньшей мере, часть -O- (эфирная связь) или -OH (гидроксильные группы) смолы (A2Si), которая представлена общей формулой (I), связаны с поверхностью металла. При создании пленки грунтовки между пленкой (α) покрытия и поверхностью металлического листа, по меньшей мере, часть -O- (эфирная связь) или -OH (гидроксильные группы) смолы (A2Si), которая представлена общей формулой (I), связана с поверхностью пленки грунтовки. Связи эфирных связей с поверхностью металла и связи эфирных связей с пленкообразующими ингредиентами грунтовки являются ковалентными связями, в то время как связи гидроксильных групп с поверхностью металла и связи гидроксильных групп с пленкообразующими ингредиентами грунтовки в большинстве случаев являются водородными связями или координационными связями. Благодаря таким химическим связям между пленкообразующей смолой и поверхностью металла или химическим связям между верхним слоем смолы, формирующим покрытие, и пленкой грунтовки, повышается адгезия между двумя слоями, и покрытие обладает превосходной гибкостью при обработке и деформации металлического листа так, что внешний вид рабочих деталей не нарушается и коррозионная стойкость рабочих деталей улучшается.

При дополнительном создании пленки грунтовки между пленкой (α) покрытия, которую получают нанесением и сушкой композиции (β) для предварительного нанесения покрытия, включающей силановое связующее(ие), и поверхностью металлического листа, как было указано ранее, может быть сформирована многослойная пленка способом последовательного нанесения покрытия неоднократными одновременным покрытием и сушкой одного слоя от слоя грунтовки до верхнего слоя, но в качестве способа простого и эффективного формирования пленки на поверхности металлического листа, также можно использовать способ нанесения покрытия мокрый по мокрому или способ одновременного нанесения многослойного покрытия. Эти способы формируют слои от нижнего до верхнего в многослойном режиме, содержащие воду или растворитель (мокрые), сразу после нанесения на металлический лист, но в таком состоянии, поскольку высока подвижность силанового связующего(их), которые содержится в верхнем слое, по меньшей мере, часть силанового связующего(их) эффективно взаимодействует с функциональным соединением, которое содержится в слое грунтовки прямо под ним. Благодаря этим химическим связям (способствующим межслойной сшивке), адгезия между наружным слоем и слоем грунтовки имеет тенденцию к повышению, чем в случае способа последовательного нанесения покрытия. Гибкость покрытия во время обработки и деформации металлического листа и коррозионная стойкость обрабатываемых деталей иногда повышается по сравнению с формированием пленки способом последовательного нанесения покрытия.

В настоящем изобретении силановое связующее(ие), который используется для формирования смолы (A2Si), является одно или несколько типов агентов, выбранных из силановых связующих молекулярной структуры, представленной общей формулой Y-Z-SiXmR3-m. Среди функциональных групп в молекулярной структуре -X группа, которая в основном формирует реакционную точку с поверхностью металла или другим силановым связующим, является С1-C3 гидролизуемой алкокси или галогеновой группой (фтор группа (-F), хлор группа (-C1), бром группа (-Br) и т.д.) или гидролизуемой ацетокси группой (-О-СО-CH3). Среди них C1-С3 гидролизуемая алкокси группа является предпочтительной, так как число атомов углерода в алкокси группе может быть изменено для регулировки гидролизуемости, а метокси группа (-OCH3) или этокси группа (-OCH2CH3) является особенно предпочтительной. Силановое связующее с -X группой с другой функциональной группой с низкой гидролизуемостью -X группой или слишком высокой гидролизуемостью, что не является предпочтительным в настоящем изобретении. Следует отметить, что когда композиция (β) для предварительного нанесения покрытия не на водной основе, для удаления гидролизуемых функциональных групп силанового связующего, иногда заранее добавляют небольшое количество воды или дополнительно катализатора гидролиза в композиции (β) для предварительного нанесения покрытия.

В вышеуказанной молекулярной структуре -R группа является С1-C3 алкильной группой. Когда -R группа является метальной или этильной группой, по сравнению с объемными n-пропильной или изопропильной группами, затруднен доступ молекул воды к -X группе в соединении. Предпочтительная -X группа относительно легко гидролизуется. Среди них метальная группа является особенно предпочтительной. Силановое связующее с -R группой с другой функциональной группой с крайне низкой гидролизуемостью -X группы или слишком высокой реакционной способностью не является предпочтительными в настоящем изобретении.

В молекулярной структуре "m", который представляет количество заместителей, является целым числом 1-3. Чем больше число гидролизуемых -X групп, тем больше число реакционных точек с поверхностью металла, так что "т", который представляет количество заместителей, предпочтительно равно 2 или 3.

В вышеуказанной молекулярной структуре силанового связующего(их) -Z-является C1-C9, N0-N2, О0-О2 углеводородной цепью. Среди них С2-C5, N0 или N1, O0 или O1 углеводородная цепь является превосходной по балансу диспергируемости силанового связующего в воде или растворителе и реакционной способности, поэтому является предпочтительной. Если число атомов углерода в -Z- 10 или более, число атомов азота 3 или более или число атомов кислорода 3 или более, баланс диспергируемости силанового связующего в воде или растворителе и реакционная способность являются недостаточными, так что это не является предпочтительным в настоящем изобретении.

В молекулярной структуре Y-Z-SiXmR3-m силанового связующего(их) -Y группа, которая выступает в качестве реакционной точки относительно функциональных групп смолы (A1) или других сопутствующих смол особенно не ограничены, при условии, что взаимодействует со смолой (A1) или другой сопутствующей смолой, но с точки зрения высокой реакционной способности предпочтительными являются эпоксидная группа, аминогруппа, меркаптогруппа, или метилиденовая группа (H2C=) и особенно предпочтительными группами являются эпоксидная или аминогруппа.

При формировании пленки покрытия настоящего изобретения, если -SiXm группа молекулы силанового связующего(их), представленного молекулярной структурой Y-Z-SiXmR3-m, реагирует с поверхностью металла и т.д., и, кроме того, -Y группы реагируют со смолой (A1) и т.д., результатом становится смола (A2Si), которая представлена общей формулой (I). То есть, по меньшей мере, часть -Si-X на концах молекул силанового связующего (их) гидролизуется с образованием -Si-OH (силанольные группы), по меньшей мере, часть этой поверхности металла или гидроксильных групп молекул другого силанового связующего(их) соединяется поликонденсацией с дегидратацией, и эфирными связями формируются ковалентные связи -Si-O-Me (Me означает атомы металла) или -Si-O-Si*- (Si* означает Si атомы молекул другого силанового связующего). С другой стороны, -Y группа на другом конце молекулы силанового связующего (их) вступает в реакцию с функциональными группами смолы и образует связь (A1)~Z, приводящую к смоле (A2Si), которая имеет структуру следующей общей формулы (I). Если число -O-, -OH, -X и -R групп, которые связываются с атомами Si смолы (A2Si), и по окончании этих реакций получается (A2Si), является "а", "b", "с" и "d", a+b+c=m. Кроме того, -R группы в силановом связующем(их) в смоле (А2) остаются не участвующими в вышеуказанной реакции, поэтому число "d" -R групп становится равным d=3-m=3-(a+b+c), a+b+c+d=3. Следует отметить, что в общей формуле (I) обозначение "(A1)~Z" означает A1 и Z, связанные ковалентными связями, функциональными группами двух элементов.

В качестве конкретных примеров силанового связующего (их), которые имеют молекулярные структуры, которые представлены общей формулой Y-Z-SiXmR3-m (-X группа является C1-C3 гидролизуемой алкокси группой, гидролизуемой галогенной группой или гидролизуемой ацетокси группой, -R группа является C1-C3 алкильной группой, "m", указывающий число заместителей, является целым числом 1-3, -Z-является C1-C9, N0-N2, O0-O2 углеводородной цепью, и -Y группа представляет функциональную группу, которая реагирует со смолой (A1)), могут быть упомянуты, например, винилтриметоксисилан, винилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-метакрилоксипропилметилдиметоксисилан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-глицидоксипропилтриэтоксисилан, 3-глицидоксипропилметилдиэтоксисилан, 3-глицидоксипропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилтриметоксисилан, N-2-(аминоэтил)-3-аминопропилтриэтоксисилан, N-2-(аминоэтил)-3-аминопропилметилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, N-фенил-3-аминопропилтриметоксисилан, 3-меркаптопропилтриметоксисилан и т.д.

В настоящем изобретении при формировании пленки (α) покрытия, которая содержит органическую смолу (A) на металлической поверхности, используемая композиция (Р) для предварительного нанесения покрытия предпочтительно включает силановое связующее(ие) 1-100 частей масс. относительно 100 частей масс. смолы (А1). Если менее 1 части масс. количество силанового связующего низкое и структура, сшитая силановым связующим, образуется в незначительной степени так, что не может быть получена достаточная плотность пленки покрытия и может стать недостаточной коррозионная стойкость или рабочая адгезия с поверхностью металла и т.д. С другой стороны, если более 100 массовых частей, эффект улучшения адгезии насыщается и используется сверх необходимого количество дорогого силанового связующего, так что не только результат является неэкономичным, но и стабильность композиции для предварительного нанесения покрытия может быть снижена.

В настоящем изобретении органическая смола А) предпочтительно содержит смолу (A1), или, кроме того, смолу (A2Si) в количестве 50-100% масс. смолы (А), более предпочтительно содержит смолу (A1) и смолу (A2Si) в количестве 75-100% масс. органической смолы (А). Если общее количество смолы (A1) и смолы (A2Si) составляет менее 50% масс. органической смолы (A), плотность пленки покрытия и адгезия с поверхностью металла могут стать недостаточными и не могут быть получены искомые коррозионная стойкость и адгезия покрытия пленки или гибкость пленки покрытия при обработке листа.

В настоящем изобретении пленка (α) покрытия, которая содержит смолу (A1) и смолу (A2Si) предпочтительно содержит на 100 частей масс. общего количества смолы (A1) и (A2Si) 0,1-30 частей масс. атомов кремния, образующих -C-Si-O- связей в смоле (A2Si). Если менее 0,1 части масс. количество -C-Si-O- связей, которые определяют плотность пленки покрытия, адгезия с поверхностью металла и т.д., и гибкость пленки покрытия при обработке металлического листа является низкой и есть вероятность, что не может быть получена достаточная коррозионная стойкость или адгезия. Кроме того, если более 30 частей масс., насыщается эффект улучшения адгезии с поверхностью металла и т.д. и используется количество сверх необходимого дорогого силанового связующего для формирования пленки покрытия, так что результат является неэкономичным и стабильность композиции для предварительного нанесения покрытия иногда снижается. Следует отметить, что Si атомы, которые образуют -C-Si-O- связи могут быть идентифицированы и количественно определены, используя ФТ-ИК спектр пленки покрытия на металлическом листе или Si-ЯМР или другие методы анализа.

Как было указано, смола (A1) является одним ингредиентом композиции (β) для предварительного нанесения покрытия, используемой для нанесения пленки (α) настоящего изобретения в количестве 50-100% масс. нелетучего остатка. После нанесения на металлический лист и формирования пленки (α) покрытия органическая смола (А) в пленке покрытия состоит из смолы (A1) и, кроме того, ее производного (A2). Смола (A1), как уже говорилось, особо не ограничена типом или структурой при условии, что стабильно присутствует в композиции (Р) для предварительного нанесения покрытия, но является смолой, которая включает, по меньшей мере, один тип функциональных групп, выбранных из карбоксильных группы и группы сульфокислоты в своей структуре. То есть органическая смола (A) в пленке (α) покрытия включает смолу (A1), которая включает, по меньшей мере, один тип функциональной группы, выбранной из карбоксильной группы и группы сульфокислоты в ее структуре или производного (А2) этой смолы.

Причина, по которой смола (A1) представляет собой смолу, которая включает, по меньшей мере, один тип функциональной группы, выбранной из карбоксильной группы и группы сульфокислоты в своей структуре, следующая:

Композиция (β) для предварительного нанесения покрытия включает смолу (A1), которая образует, по меньшей мере, часть органической смолы (А) после формирования пленки. Если композиция (β) для предварительного нанесения покрытия на водной основе, при хранении композиции (β) для предварительного нанесения покрытия или в среде с большим количеством воды сразу после нанесения покрытия, части с высокой полярностью, с карбоксильной группой или группой сульфокислоты с очень высокой гидрофильностью, которые находятся в структуре смолы (A1) с низкой полярностью, которая в основном состоит из углеводородной цепи, углубляются в воду и гидратируются окружающей водой. В результате смола (A1) легко диспергируется и стабилизируется в композиции (β) для предварительного нанесения покрытия. Кроме того, эти карбоксильные группы или группы сульфокислоты адсорбируются на поверхности полярных неоксидных керамических частиц (B), которые присутствуют в композиции для предварительного нанесения покрытия и вызывают предотвращение агломерации и стабилизации дисперсии неоксидных керамических частиц (B).

Обычно покрытие на водной основе отличается от покрытия на основе органического растворителя тем, что оно содержит большое количество воды и является высоко-полярным при хранении и сразу после нанесения покрытия, но когда вода испаряется в процессе формирования пленки покрытия, атмосфера в покрытии существенно изменяется от высокой полярности до низкой полярности. В случае настоящего изобретения, если из-за карбоксильных групп или групп сульфокислоты в структуре смолы (A1) вода испаряется в процессе формирования пленки покрытия и полярность резко падает, по меньшей мере, часть карбоксильных групп или групп сульфокислоты будет десорбироваться с поверхности металла и коробиться в спиральной форме. С другой стороны, часть цепи смолы низкой полярности смолы (A1) расширяется и образует 3D барьерный слой так, что служит для предотвращения агломерации друг с другом неоксидных керамических частиц (B).

Таким образом, в случае высокой полярности чрезвычайно гидрофильные карбоксильные группы или группы сульфокислоты в структуре смолы (A1) с низкой полярностью, в основном состоящей из углеводородных цепей, групп или цепей, полярность будет меняться в соответствии с изменением полярности при хранении покрытия на водной основе или в покрытии (пленка покрытия) на момент формирования пленки покрытия. Дисперсность неоксидных керамических частиц легче сохраняется.

С другой стороны, когда композиция (β) для предварительного нанесения покрытия на основе органического растворителя, если полярность высокая, чрезвычайно гидрофильные карбоксильные группы или группы сульфокислоты в структуре смолы (A1) с низкой полярностью в основном состоят из углеводородных цепей, адсорбируются на поверхности полярных неоксидных керамических частиц (B), присутствующих в композиции. В органическом растворителе часть цепи смолы с низкой полярностью (A1) удлиняется и карбоксильные группы или группы сульфокислоты в структуре смолы отделены друг от друга, так что имеется эффект предотвращения агломерации неоксидных керамических частиц (B) и сохранения дисперсности в композициях для предварительного нанесения покрытия и в процессе формирования пленки покрытия.

Другими преимуществами смолы (A1) и органической смолы (A), содержащей карбоксильную группу или группу сульфокислоты, является то, что включение этих функциональных групп улучшает адгезию с подложкой металлического листа (в случае грунтовки слой грунтовки) и повышает коррозионную стойкость, технологичность (адгезия пленки покрытия рабочих деталей при обработке металлического листа, трещиностойкость, цветостойкость и т.д.) и устойчивость к царапинам пленки покрытия (α).

Когда смола, которая содержит карбоксильную группу или группу сульфокислоты, является полиэфирной смолой, которая содержит группу сульфокислоты в ее структуре, полиол, многоатомная карбоновая кислота и соединение, содержащее группу сульфокислоты, которые используются в качестве исходного материала для синтеза смол, не ограничены. Могут быть использованы в качестве полиола и многоатомной карбоновой кислоты, уже проиллюстрированные. Кроме того, могут быть использованы в качестве соединения, содержащего группу сульфокислоты, например, 5-сульфоизофталевая кислота, 4-сульфонафталин-2,7-дикарбоновая кислота, 5(4-сульфофенокси)изофталевая кислота или другие дикарбоновые кислоты, содержащие группы сульфокислоты или 2-сульфо-1,4-бутандиол, 2,5-диметил-3-сульфо-2,5-гексилдиол или другие гликоли.

Группа сульфокислоты означает функциональную группу, обозначаемую -SO3H. Она может быть нейтрализована щелочным металлом, амином, в том числе аммиаком и т.д. (например, 5-натрийсульфоизофталевая кислота, диметил-5-натрийсульфоизофталат и т.д.). При ее нейтрализации уже нейтрализованная группа сульфокислоты может быть введена в смолу или группа сульфокислоты может быть введена в смолу, и затем нейтрализована. Когда композиция (β) для предварительного нанесения покрытия на водной основе, чтобы смолу равномерно диспергировать в воде в виде мелких частиц, число сульфонатных групп, которые нейтрализованы щелочными металлами, аминами, включая аммиак и т.д., предпочтительно больше, чем число не нейтрализованных групп сульфокислоты. Причина в том, что сульфонатные группы, которые нейтрализованы щелочными металлами, аминами, включая аммиак и т.д., легко электролитически диссоциируют в воде и гидратируются так, что смола, которая включает большое количество этих групп в структуре, легко диспергируется в виде мелких частиц в воде. Среди них соль металла групп сульфокислоты, которые нейтрализованы Li, Na, K или другими щелочными металлами, подавляет агломерацию неоксидных керамических частиц (B) во время хранения композиции (β) для предварительного нанесения покрытия на водной основе или в среде с большим содержанием воды сразу после покрытия и улучшает адгезию пленки (α) покрытия и субстрата так, что является особенно предпочтительным. Наиболее предпочтительным является натрий сульфонатной группой.

Количество используемой дикарбоновой кислоты или гликоля, который содержит группы сульфокислоты, предпочтительно составляет 0,1-10% мол. по отношению ко всему ингредиенту многоатомной карбоновой кислоты или всему ингредиенту полиола. Если менее 0,1% мол. при хранении композиции (β) для предварительного нанесения покрытия на водной основе или в среде с большим содержанием воды сразу после покрытия, имеется немного частей с группами сульфокислоты для стабилизации дисперсии смолы, включающей карбоксильную группу или группу сульфокислоты, и может быть не получена достаточная диспергируемость смолы. Кроме того, количество групп сульфокислоты, которые адсорбируются на неоксидных керамических частицах (В), присутствующих в композиции для предварительного нанесения покрытия, мала, так что может быть недостаточным эффект предотвращения агломерации неоксидных керамических частиц. Кроме того, количество групп сульфокислоты, которые действуют на подложку металлического листа (в случае грунтовки на слой грунтовки), мало, так что иногда может быть не получен эффект улучшения адгезии и коррозионной стойкости. Если более 10% мол. количество воды, которое удерживается пленкой покрытия группами сульфокислоты, увеличивается и иногда падает устойчивость к коррозии. Если рассматривать баланс характеристик диапазон, 0,5-5% мол. является более предпочтительным.

Когда смола, которая содержит карбоксильную группу или группу сульфокислоты, является полиэфирной смолой, которая содержит карбоксильную группу в своей структуре, способ в случае введения карбоксильной группы в полиэфирную смолу не ограничен, но, например, может быть упомянут способ полимеризации полиэфирной смолы, а затем выбора и последующего добавления при обычном давлении и в атмосфере азота, одного или нескольких соединений из тримеллитового ангидрида, фталевого ангидрида, пиромеллитового ангидрида, ангидрида янтарной кислоты, 1,8-нафтойного ангидрида, ангидрида 1,2-циклогександикарбоновой кислоты, циклогексан-1,2,3,4-тетракарбоновой кислоты-3,4-ангидрида, этиленгликоль-бисангидротримеллитат, ангидрида 5-(2,5-диоксотетрагидро-3-фуранил)-3-метил-3-циклогексен-1,2-дикарбоновой кислоты, ангидрида нафталин-1,4,5,8-тетракарбоновой кислоты и т.д., способ введения этих ангидридов кислот в полиэфир в состоянии олигомера до придания ему высокой молекулярной массы, затем придание ему высокой молекулярной массы поликонденсацией при пониженном давлении и т.д.

Карбоксильная группа означает функциональную группу, обозначаемую -COOH. Она может быть нейтрализована щелочным металлом, аминами, включая аммиак, и т.д. При ее нейтрализации уже нейтрализованная карбоксильная группа может быть введена в смолу или карбоксильная группа может быть введена в смолу, затем нейтрализована. Когда композиция (β) для предварительного нанесения покрытия на водной основе, чтобы равномерно диспергировать смолу в виде мелких частиц в воде, число карбоксилатных групп, которые нейтрализованы щелочными металлами, аминами, включая аммиак, и т.д., предпочтительно больше числа не нейтрализованных карбоксильных групп. Причина в том, что карбоксилатные группы, которые нейтрализованы щелочными металлами, аминами, включая аммиак, и т.д., легко электролитически диссоциируют в воде и гидратируются так, что смола, которая включает большое количество этих групп в структуре, легко равномерно диспергируется в виде мелких частиц в воде.

Количество введенных карбоксильных групп особо не ограничено, но кислотное число предпочтительно находится в диапазоне 0,1-50 мг КОН/г. Если менее 0,1 мг КОН/г, при хранении композиции (β) для предварительного нанесения покрытия на водной основе или в среде с большим содержанием воды сразу после нанесения покрытия, недостаточно частей с карбоксильными группами для стабилизации дисперсии смолы, включающей карбоксильную группу или группу сульфокислоты, и может быть не получена достаточная диспергируемость смолы. Кроме того, количество карбоксильных групп, которые адсорбируются на неоксидных керамических частицах (В), присутствующих в композиции для предварительного нанесения покрытия, мало, так что может быть недостаточным эффект предотвращения агломерации неоксидных керамических частиц. Кроме того, количество карбоксильных групп, которые действуют на подложку металлического листа (в случае грунтовки слой грунтовки), мало, так что иногда не может быть получен эффект улучшения адгезии и коррозионной стойкости. Если более 50 мг КОН/г, увеличивается количество воды, которое пленка покрытия удерживает за счет карбоксильных групп, и иногда падает коррозионная стойкость. При рассмотрении баланса характеристик более предпочтительным является диапазон 0,5-25 мг КОН/г.

Кроме того, органическая смола (А) предпочтительно включает, по меньшей мере, один тип функциональной группы, выбранной из сложно-эфирной группы, уретановой группы и мочевинной группы в ее структуре так, чтобы улучшить и технологичность, и стойкость к царапинам и коррозии пленки (α) покрытия. Такая пленка (α) покрытия может быть получена со смолой, включающей карбоксильные группы или группы сульфокислоты в пленке (α) покрытия, включающей, по меньшей мере, один тип функциональных групп, выбранный из сложно-эфирной группы, уретановой группы, и мочевинной группы в ее структуре, или со смолой, взаимодействующей с отвердителем или сшивающим агентом и т.д., присутствующими в композиции (β) для предварительного нанесения покрытия, для образования производного со сложно-эфирными группами, уретановыми группами или мочевинными группами.

Для улучшения и технологичности, и стойкости к царапинам и коррозии, важно разработать смолу, у которой превосходное и относительное удлинение и прочность и превосходную адгезию с подложкой металлического листа (в случае грунтовки, слой грунтовки), но введением функциональных групп, которые имеют относительно высокую энергию когезионной связи в ее структуре, можно разработать смолу с превосходными относительным удлинением и прочностью, дающую превосходную технологичность и стойкость к царапинам и превосходную адгезию и блокирование корродирующих факторов (плотность покрытия), дающее отличную защиту от коррозии. При рассмотрении среди прочено технологичности и устойчивости к коррозии предпочтительной является смола, которая включает сложно-эфирную группу с подходящей энергией когезионной связи в ее структуре. При рассмотрении стойкость к царапинам и коррозии предпочтительной является смола, которая включает уретановые или мочевинные группы с высокой энергией когезионной связи в ее структуре. Для повышения и технологичности и стойкости к царапинам и коррозии предпочтительной является смола, которая включает и сложно-эфирные и уретановые группы, или смола, которая включает сложно-эфирные, уретановые мочевинные группы. Смола, которая включает, по меньшей мере, один тип функциональной группы, выбранной из сложно-эфирной, уретановой и мочевинной группы в ее структуре, особо не ограничена, но могут быть упомянуты, например, полиэфирная смола, которая включает сложно-эфирную группу, полиуретановую смолу, которая включает уретановую группу, полиуретановую смолу, которая включает и уретановую, и мочевинную группу и т.д. Они могут быть использованы в качестве одного типа или в виде смеси двух или более типов. Например, можно использовать полиэфирную смолу, которая включают сложно-эфирную группу и полиуретановую смолу, которая совместно включает и уретановую, и мочевинную группу.

Если органическая смола (А) включает, по меньшей мере, один тип функциональной группы, выбранной из сложно-эфирной, уретановой и мочевинной группы в ее структуре, содержание смолы, которая включает, по меньшей мере, один тип функциональной группы, выбранной из сложно-эфирной, уретановой и мочевинной группы в ее структуре, предпочтительно составляет 60-100% масс. смолы, которая включает карбоксильную группу или сульфоновую кислоту, более предпочтительно составляет 80-100% масс. Если менее 60% масс., технологичность и стойкость к царапинам и коррозии не могут быть достигнуты одновременно.

Органическая смола (А) предпочтительно является смолой, которая отверждается отвердителем (C). Отвердитель (C) не имеет особых ограничений при условии отверждения органической смолы (А), но среди уже проиллюстрированных в качестве сшивающих агентов смолы (A1), по меньшей мере, один тип сшивающего агента, который выбран из меламиновой смолы, которая является одним типом аминосмолы, или полиизоцианатного соединения, может быть использован в качестве отвердителя (C).