Изоцианатно-эпоксидные гибридные смолы - RU2673674C2

Код документа: RU2673674C2

Описание

Настоящее изобретение касается способа получения по меньшей мере одной смолы, включающего в себя смешивание по меньшей мере одного полиизоцианата по меньшей мере с одним полиэпоксидом, причем взаимодействие происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, а также смол, которые могут получаться по способу согласно изобретению, и применения смолы, которая может получаться по способу согласно изобретению, или смолы согласно изобретению, для изготовления уплотнений, для изготовления конструктивных элементов для лопастей винтов, лодочных фюзеляжей или частей кузовов или для покрытий.

Системы смол на основе изоцианатов известны уже давно и часто используются в технике. Большим недостатком этих систем смол на основе изоцианатов, по сравнению с эпоксидными или соответственно смолами из сложных полиэфиров, является тот факт, что время переработки известных полиуретановых систем составляет максимально примерно 45 минут, а, следовательно, является слишком коротким для заполнения крупноразмерных конструктивных элементов. Даже в отсутствие или с помощью систем катализаторов, обычно применяемых в полиуретановых системах, в частности, ртутных катализаторов, таких как раскрываются, например, в международной заявке WO 2011/095440 А1, для такого применения не достигаются достаточные значения времени переработки.

В частности, в случае литьевых систем система смол должна допускать сначала внесение в геометрически часто непростую форму в как можно более низковязком состоянии, однако затем эта система должна быстро отверждаться, с помощью чего предоставляется извлечение из формы или скорое использование. Это свойство в случае литьевых систем описывается с помощью так называемого «открытого времени», времени, за которое еще возможна обработка после смешивания, «времени извлечения из формы», спустя которое формованная деталь может извлекаться из формы, и так называемого «времени схватывания», времени, после которого система является полностью прореагировавшей. Чтобы оптимизировать эти значения времени, к используемым системам катализаторов предъявляются высокие требования.

Ряд патентов занимался получением, переработкой и использованием комбинаций из изоцианатов и эпоксидов. Использование этих классов веществ является затруднительным для технического применения, поскольку простые смеси изоцианатов и эпоксидов, также при повышенных температурах, с трудом можно ввести в реакцию. Из литературы известно, что при более высоких температурах, в частности, при температурах выше 120°С, после более продолжительного времени могут образовываться оксазолидоны. Конкурирующей реакцией является образование из изоцианатов полиизоциануратов (ПИР).

Так, патент США US 4,699,931 описывает способ получения полиизоциануратных пеноматериалов, модифицированных оксазолидоном, при котором полиэпоксиды и полиизоцианаты вводятся в реакцию с аминовыми катализаторами образования ПИР и вспенивающими агентами, чтобы получить соответствующие пеноматериалы. При этом патент США US 4,699,931, раскрывает, что реакция протекает крайне быстро, например, при времени активации, составляющем менее 20 секунд.

Европейский патент ЕР 0130454 А2 раскрывает способ получения плотных реакционных смол на основе изоцианатов и эпоксидов. Кроме того, европейский патент ЕР 0130454 А2 показывает, что использование аминовых катализаторов уже при низких температурах приводит к короткому времени жизнеспособности. Системы смол, предложенные в европейском патенте ЕР 0130454 А2, обладают тем недостатком, что эти смолы должны отверждаться при высоких температурах.

Немецкий патент DE 3600764 А1 описывает использование третичных или четвертичных аммониевых солей в качестве катализаторов, чтобы получить системы с длительным открытым временем. Недостатком в случае способа, предложенного в немецком патенте DE 3600764 А1, является то, что отверждение осуществляется при более высоких температурах. Так же немецкий патент DE 3600764 А1 раскрывает, что при помощи третичных аминов может достигаться только открытое время, составляющее меньше 20 минут. Эти значения времени или соответственно условия переработки являются не достаточными для конструктивных элементов большего размера и промышленного применения.

Таким образом, исходя из уровня техники, задача, лежащая в основе настоящего изобретения, состояла в том, чтобы предоставить способ получения смол или соответственно подходящих систем смол, на основе изоцианатов и эпоксидов, которые являются подходящими для промышленного применения. При этом время переработки должно было быть достаточно долгим, и в то же время, системы смол быстро и хорошо отверждаться при подходящих условиях. Условия реакции в способе должны также допускать промышленное использование.

Согласно изобретению эта задача решается при помощи способа получения смолы, включающего в себя смешивание по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных.

Так, неожиданным образом было обнаружено, что в результате использования системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных, реакция при смешивании изоцианатов и эпоксидов может регулироваться в зависимости от температуры. Таким образом, способ согласно изобретению делает возможным длительное открытое время для системы смол, а при соответствующей температурной обработке быстрое отверждение.

С помощью способа согласно изобретению, или соответственно комбинации системы катализаторов согласно изобретению с соответствующими полиизоцианатами и полиэпоксидами, открытое время системы смол может хорошо регулироваться, так что компоненты могут смешиваться и тогда сначала получается низковязкая смесь, которая может перерабатываться в течение долгого времени. Потом эта смесь может загружаться, а реакция запускается только при подходящей температурной обработке или соответствующем большом количестве катализатора.

Система катализаторов согласно изобретению предпочтительно используется в количестве от 0,001 до 1% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида. Предпочтительно система катализаторов используется в количестве от 0,005 до 0,75% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида, особенно предпочтительно в количестве от 0,01 до 0,5% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида.

В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем система катализаторов используется в количестве от 0,001 до 1% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида.

Далее, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем этот способ включает в себя по меньшей мере следующие стадии:

(i) смешивание по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов с получением смеси (I);

(ii) внесение смеси (I) в форму или в желаемую реакционную зону при помощи литья, распыления или распределения;

(iii) нагревание смеси (I) до температуры в диапазоне от 70 вплоть до 100°С до отверждения смеси.

Смесь (I), включающая в себя по меньшей один полиизоцианат, по меньшей мере один полиэпоксид и систему катализаторов, согласно изобретению является низковязкой и предпочтительно имеет при температуре 25°С время гелеобразования больше 45 минут, в частности, больше 60 минут, предпочтительно больше 90 минут, особенно предпочтительно больше 180 минут и наиболее предпочтительно больше 240 минут.

При этом время гелеобразования в рамках настоящего изобретения определяется таким образом, чтобы смесь 100 граммов полиизоцианата, полиэпоксида и катализатора при комнатной температуре вступала в реакцию с образованием твердой массы. Время гелеобразования этой смеси определяется с помощью прибора SHYODU Gel Timer, модель 100.

В одном предпочтительном варианте исполнения изобретения вязкость смеси (I) при 25°С за промежуток времени 45 минут, в частности, 60 минут, предпочтительно 90 минут, особенно предпочтительно 180 минут и наиболее предпочтительно 240 минут, едва изменяется, и материал обладает превосходной текучестью. При этом в данном предпочтительном варианте исполнения изобретения вязкость за этот промежуток времени возрастает не более чем на 200%, предпочтительно не более чем на 100% и особенно предпочтительно не более чем на 50% от первоначальной вязкости.

Смесь (I), помимо по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов, может содержать другие компоненты, например, растворитель, реактивный разбавитель, стабилизаторы, пеногасители, загустители, тиксотропные средства, добавки, усилители сцепления, наполнители, водоулавливающие средства, полиолы или полиамины.

Исходя из этого, согласно одному предпочтительному варианту исполнения настоящее изобретение касается способа получения смолы, как описано выше, причем смесь (I) при температуре 25°С имеет время гелеобразования больше 60 минут.

Полученная смесь (I) вносится в соответствии со стадией (и). Это внесение в рамках настоящего изобретения может осуществляться любым подходящим способом, в частности, при помощи литья, распыления или распределения. Подходящие методы являются известными специалисту.

Потом, согласно стадии (iii), осуществляется температурная обработка. Согласно изобретению смесь по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов предпочтительно при температуре 25°С является нереакционноспособной. Отверждение согласно изобретению осуществляется только при нагревании, предпочтительно при нагревании до температуры меньше 100°С, более предпочтительно при нагревании до температуры в диапазоне от 70 до 100°С.

В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем взаимодействие начинается при температуре меньше 100°С.

Нагревание согласно изобретению осуществляется вплоть до отверждения смеси. При этом под отверждением смеси следует понимать достижение по меньшей мере 20%, предпочтительно 50% и особенно предпочтительно 75% конечной твердости. Кроме того, под отверждением также могут понимать промежуток времени до «отсутствия липкости».

Нагревание может осуществляться любым известным специалисту подходящим способом. Предпочтительно при помощи электрического обогрева, масла или воды, нагревания формы, индукционного поля, горячего воздуха или ИК-излучения на поверхность смолы.

В способе согласно изобретению используется система катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных. При этом согласно изобретению катализатор сам по себе не подвергается реакции.

В случае системы катализаторов речь предпочтительно идет о не содержащей металлов системе катализаторов, то есть, не используется содержащего металл катализатора. В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем система катализаторов представляет собой не содержащую металлов систему катализаторов.

Согласно изобретению система катализаторов предпочтительно выбирается таким образом, что время переработки системы смолы при 25°С может устанавливаться более длинным чем 45 минут, в частности, более длинным чем 60 минут, предпочтительно более длинным чем 90 минут, особенно предпочтительно более длинным чем 180 минут и наиболее предпочтительно более длинным чем 240 минут.

Согласно изобретению используется система катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота. При этом в рамках настоящего изобретения речь идет по меньшей мере о 1,8-диазабицикло-5,4,0-ундец-7-ене и его производных.

Особенно предпочтительно не содержащее металлов основание Льюиса представляет собой производное 1,8-диазабицикло-5,4,0-ундец-7-ена, особенно предпочтительно блокированный 1,8-диазабицикло-5,4,0-ундец-7-ен, более предпочтительно блокированный фенолом 1,8-диазабицикло-5,4,0-ундец-7-ен. Например, не содержащее металлов основание Льюиса представляет собой производное 1,8-диазабицикло-5,4,0-ундец-7-ена или смеси 1,8-диазабицикло-5,4,0-ундец-7-ена с кислотными компонентами, такими как, например, фенол или кислоты. Такие продукты имеются в продаже под различными торговыми наименованиями, такими как, например, Polycat SA 1/10, Toyocat DB 30, Toyocat DB 41, Toyocat DB 42 или Toyocat DB 60. Особенно предпочтительно применяется 1,8-диазабицикло-5,4,0-ундец-7-ен или блокированный фенолом 1,8-диазабицикло-5,4,0-ундец-7-ен.

В другом варианте исполнения изобретения может быть благоприятным, помимо соответствующего изобретению 1,8-диазабицикло-5,4,0-ундец-7-ена, в качестве катализатора еще добавлять другие третичные амины. При этом соответствующий изобретению 1,8-диазабицикло-5,4,0-ундец-7-ен присутствует в избытке. Предпочтительные соотношения 1,8-диазабицикло-5,4,0-ундец-7-ена и других третичных аминов лежат в области соотношений 51:49, предпочтительно 75:25, особенно предпочтительно 90:10, наиболее предпочтительно 95:5 и, в частности, 99:1.

Используемые в рамках настоящего изобретения полиэпоксиды могут представлять собой любые соединения. При этом полиэпоксиды содержат по меньшей мере одну эпоксидную группу, тем не менее, предпочтительно две или больше эпоксидных групп. Подходящие полиэпоксиды известны специалисту из литературы, такой как, например, Handbook of Ероху Resins (H. Lee, К. Neville, McGraw-Hill Book Company). В качестве примеров монофункциональных эпоксидов следует назвать, например, простой изопропилглицидиловый эфир, простой третбутилглицидиловый эфир или простой этилгексилглицидиловый эфир. Особенно подходящими для способа согласно изобретению оказались эпоксиды на основе эпихлоргидрина и бисфенола-А, бисфенола-F, бисфенола-К, бисфенола S, бифенола, гидрохинона, резорцинола, тетрабромбисфенола А, фенол-формальдегидных новолачных смол, простых полиглицидиловых эфиров, сложных диглицидиловых эфиров, например, из фталевой кислоты или терефталевой кислоты и их производных, и алифатические ди- или триэпоксиды и смеси из них. Такие продукты продаются различными изготовителями под торговыми наименованиями Araldite©, D.E.R.©, Epilox© или Baxxores©. Особенно предпочтительными являются эпоксиды бисфенола-А и их производные, в частности, простые глицидиловые эфиры, такие как, например, простой диглицидиловый эфир бисфенола-А, и смеси с указанными выше алифатическими ди- или триэпоксидами.

В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем по меньшей мере один полиэпоксид выбирается из группы, состоящей из эпоксидов бисфенола-А, эпоксидов бисфенола-F, их производных, алифатических ди- или триэпоксидов и смесей из двух или более из них.

Согласно изобретению также могут использоваться смеси различных полиэпоксидов.

В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем при взаимодействии по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом не используется никаких соединений, реакционноспособных по отношению к изоцианатам, кроме эпоксидов.

Согласно изобретению полиэпоксид может использоваться в чистой форме или в форме композиции, содержащей этот полиэпоксид и по меньшей мере один разбавитель. Подходящими, известными специалисту разбавителями являются, например, нереакционноспособные растворители, такие как этилацетат, метилэтилкетон, углеводороды, реактивные разбавители, такие как линейные, низковязкие ди- или триэпоксиды, пластификаторы, такие как фталаты или сложные эфиры лимонной кислоты. Кроме того, в рамках этого изобретения в качестве разбавителей должны пониматься также низковязкие реактивные разбавители, такие как, например, простые моноглицидиловые эфиры или простые диглицидиловые эфиры на основе короткоцепных ди- или триолов, таких как, например, 1,4-бутандиол, 1,6-гександиол, триметилолпропан, 1,4-циклогександиметанол или полиоксипропиленгликоль.

В качестве полиизоцианатов могут использоваться алифатические, циклоалифатические, арилалифатические и/или ароматические диизоцианаты. В частности, в качестве примеров следует назвать следующие ароматические изоцианаты: 2,4-толуилендиизоцианат, смеси из 2,4- и 2,6-толуилендиизоцианатов, 4,4'-, 2,4'- и/или 2,2'-дифенилметандиизоцианаты (МДИ), смеси из 2,4'- и 4,4'-дифенилметандиизоцианатов, уретан-модифицированные жидкие 4,4'- и/или 2,4-дифенилметандиизоцианаты, 4,4'-диизоцианатодифенилэтан, смеси из мономерных метандифенилдиизоцианатов и имеющих большее число ядер гомологов метандифенилдиизоцианата (полимерный МДИ), (1,2-) и 1,5-нафтилендиизоцианаты.

В качестве алифатических диизоцианатов используются обычные алифатические и/или циклоалифатические диизоцианаты, например, три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианаты, 2-метилпентаметилендиизоцианат-1,5, 2-этилбутилендиизоцианат-1,4, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат, ИФДИ), 1,4- и/или 1,3-бис(изоцианатометил)циклогексан (HXDI), 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианаты, 4,4'-, 2,4'- и/или 2,2'-дициклогексилметандиизоцианаты.

Полиизоцианатные форполимеры могут получаться путем того, что описанные выше полиизоцианаты, в избытке, например, при температурах от 30 до 100°С, предпочтительно примерно при 80°С, вводятся во взаимодействие с полиолами с образованием форполимера. Предпочтительно для получения форполимеров согласно изобретению применяется полиизоцианат и имеющиеся в продаже полиолы на основе сложных полиэфиров, например, на основе адипиновой кислоты, или простые полиэфиры, например, на основе этиленоксида и/или пропиленоксида.

Полиолы являются известными специалисту и описываются, например, в издании «Kunststoffhandbuch, Band 7, Polyurethane», Carl Hanser Verlag, 3. Auflage 1993, глава 3.1. Предпочтительно при этом в качестве полиолов используются описанные под пунктом b) полимерные соединения с атомами водорода, реакционноспособными по отношению к изоцианатам. Особенно предпочтительно в качестве полиолов используются простые полиэфироспирты.

При необходимости к указанным полиолам при получении изоцианатных форполимеров добавляются обычные агенты удлинения цепи или сшивающие агенты. Такие вещества описаны далее под пунктом с). Особенно предпочтительно в качестве агента удлинения цепи используется 1,4-бутандиол, дипропиленгликоль и/или трипропиленгликоль. Предпочтительно при этом соотношение органических полиизоцианатов и полиолов и агентов удлинения цепи выбирается таким образом, что изоцианатный форполимер имеет содержание NCO-групп от 2 до 30%, предпочтительно от 6 до 28%, особенно предпочтительно от 10 до 24%.

Особенно предпочтительные полиизоцианаты выбираются из группы, состоящей из МДИ, полимерного МДИ и ТДИ, а также их производных или форполимеров этих полиизоцианатов.

В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем по меньшей мере один полиизоцианат выбирается из группы, состоящей из ароматических, арилалифатических и алифатических полиизоцианатов.

Согласно изобретению полиизоцианат может применяться в чистой форме или в форме композиции, например, изоцианатного форполимера. В другом варианте исполнения может использоваться смесь, содержащая полиизоцианат и по меньшей мере один растворитель. Подходящие растворители известны специалисту.

Смеси полиизоцианатов и полиэпоксидов предпочтительно должны состоять из эквивалентного соотношения полиизоцианата и полиэпоксида, предпочтительно от 0,25:1 до 5000:1, особенно предпочтительно от 0,35:1 до 500:1, наиболее предпочтительно от 0,5:1 до 100:1 и, в частности, от 0,75:1 до 50:1.

Согласно изобретению могут добавляться обычные вспомогательные вещества. Следует упомянуть, например, поверхностно-активные вещества, наполнители, дополнительные огнезащитные средства, зародышеобразователи, средства, повышающие устойчивость к окислению, смазочные средства и средства для извлечения из формы, красители и пигменты, при необходимости средства, повышающие устойчивость, например, к гидролизу, свету, нагреванию или изменению окраски, неорганические и/или органические наполнители, усиливающие средства и пластификаторы. Подходящие вспомогательные вещества и добавки можно взять, например, из издания Kunststoffhandbuch, Band VII, herausgegeben von Vieweg und

Неожиданным образом было обнаружено, что влажное выдерживание отвержденной смолы приводит к дальнейшему улучшению механических свойств. Этот эффект особенно можно наблюдать при эквивалентных соотношениях полиизоцианатов и полиэпоксидов от 0,25:1 до 4:1, предпочтительно от 0,25:1 до 3:1, особенно предпочтительно от 0,25:1 до 2:1. Этот эффект может достигаться уже при относительно коротком выдерживании в атмосфере водяного пара. Также этот эффект может наблюдаться при выдерживании в воде (морская вода, водопроводная вода, обессоленная вода) при повышенных температурах (>50°С).

Если изменение конечных характеристик конструкционного элемента нежелательно или старение в условиях тепла и влажности невозможно, то предпочтительно работают с эквивалентным соотношением полиизоцианатов и полиэпоксидов, составляющим больше 5:1, предпочтительно больше 7,5:1 и особенно предпочтительно больше 10:1.

В соответствии с этим, настоящее изобретение согласно другому варианту исполнения касается способа получения смолы, как описано выше, причем полученная при взаимодействии вступившая в реакцию смола после этого взаимодействия выдерживается в условиях влажности.

Настоящее изобретение касается также применения не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, в качестве катализатора для смешивания по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом. В частности, настоящее изобретение касается применения 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных в качестве катализатора для взаимодействия по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом, более предпочтительно применения 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных в качестве катализатора для взаимодействия эпоксидов бисфенола-А и его производных по меньшей мере с одним полиизоцианатом.

Далее, настоящее изобретение касается также смолы, которая может получаться по способу согласно изобретению, а также формованного изделия, которое может получаться из смол такого типа.

В соответствии с этим, согласно другому аспекту настоящее изобретение касается смолы, которая может получаться в результате взаимодействия по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом, причем взаимодействие происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, как описано выше.

В частности, настоящее изобретение согласно другому варианту исполнения касается смолы, такой, как описано выше, причем взаимодействие происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, как описано выше, а способ включает в себя по меньшей мере следующие стадии:

(i) смешивание по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов с получением смеси (I);

(ii) внесение смеси (I) в форму или в желаемую реакционную зону при помощи литья, распыления или распределения;

(iii) нагревание смеси (I) до температуры в диапазоне от 70 до 100°С вплоть до отверждения смеси.

Подходящие полиэпоксиды, полиизоцианаты и система катализаторов описаны выше.

Так, настоящее изобретение согласно другому варианту исполнения касается смолы, такой, как описано выше, причем по меньшей мере один полиэпоксид выбирается из группы, состоящей из эпоксидов бисфенола-А, их производных и алифатических ди- или триэпоксидов.

Предпочтительно настоящее изобретение согласно другому варианту исполнения касается смолы, такой, как описано выше, причем по меньшей мере один полиизоцианат выбирается из группы, состоящей из ароматических, арилалифатических и алифатических полиизоцианатов.

Предпочтительно в качестве полиизоцианатов используются форполимеры. В результате изменения доли изоцианатов в форполимерах могут регулироваться дополнительные свойства, такие как, например, жесткость, если не применяются никакие другие добавки, такие как, например, пластификаторы.

В качестве области применения для смол согласно изобретению, помимо обычных областей применения полиуретановых смол, таких как покрытия, ламинирование, уплотнения и изготовление формованных деталей, особенно рассматривают применение, при котором изготавливаются очень крупноразмерные конструктивные элементы, такие как лопасти винтов для ветроэнергетических установок, лодочные фюзеляжи или кузова из синтетического материала для автомобилей. В данном случае в качестве способа переработки особенно применяется вакуумная инфузия и инфузия под давлением.

Другие применения находятся, возможно, в областях, связанных с автомобилями, защитой сооружений от коррозии, покрытиями для бетона, центральным теплоснабжением, машиностроением и использованием на море. Согласно другому аспекту настоящее изобретение касается также применения смолы, которая может получаться по способу согласно изобретению, как описано выше, или смолы согласно изобретению, такой, как описано выше, для изготовления уплотнений, для изготовления конструктивных элементов для лопастей винтов, лодочных фюзеляжей или частей кузовов или для покрытий.

Другие варианты исполнения настоящего изобретения можно взять из пунктов Формулы изобретения и Примеров. Понятно, что указанные выше и поясняемые далее отличительные признаки предмета/способа/применения согласно изобретению могут применяться не только в соответствующих приведенных комбинациях, но также и в других комбинациях, не выходя за рамки изобретения. Так, например, комбинации предпочтительного отличительного признака с особенно предпочтительным отличительным признаком или не охарактеризованного далее отличительного признака с особенно предпочтительным отличительным признаком и т.д. также является включенной в неявном виде, также если эта комбинация не упоминается в прямой форме.

Далее приведены примерные варианты исполнения настоящего изобретения, причем эти варианты не ограничивают настоящее изобретение. В частности, настоящее изобретение также включает в себя такие варианты исполнения, которые получаются из приведенных далее зависимых пунктов и комбинаций с ними.

1. Способ получения смолы, включающий в себя смешивание по меньшей мере одного полиизоцианата по меньшей мере с одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных.

2. Способ согласно варианту исполнения 1, причем система катализаторов используется в количестве от 0,001 до 1% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида.

3. Способ согласно вариантам исполнения 1 или 2, причем этот способ включает в себя по меньшей мере следующие стадии:

(i) смешивание по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов с получением смеси (I);

(ii) внесение смеси (I) в форму или в желаемую реакционную зону при помощи литья, распыления или распределения;

(iii) нагревание смеси (I) до температуры в диапазоне от 70 до 100°С вплоть до отверждения смеси.

4. Способ согласно варианту исполнения 3, причем смесь (I) при температуре 25°С имеет время гелеобразования больше 60 минут.

5. Способ согласно одному из вариантов исполнения с 1 по 4, причем по меньшей мере один полиэпоксид выбирается из группы, состоящей из эпоксидов бисфенола-А, эпоксидов бисфенола-F, их производных, алифатических ди- или триэпоксидов и смесей из двух или более из них.

6. Способ согласно одному из вариантов исполнения с 1 по 5, причем при взаимодействии по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом не используется никаких соединений, реакционноспособных по отношению к изоцианатам, кроме эпоксидов.

7. Способ согласно одному из вариантов исполнения с 1 по 6, причем по меньшей мере один полиизоцианат выбирается из группы, состоящей из ароматических, арилалифатических и алифатических полиизоцианатов.

8. Способ согласно одному из вариантов исполнения с 1 по 7, причем по меньшей мере один полиизоцианат представляет собой форполимер с содержанием NCO-групп от 2 до 30%, предпочтительно от 6 до 28 и особенно предпочтительно от 10 до 24%.

9. Способ согласно одному из вариантов исполнения с 1 по 8, причем эквивалентное соотношение из по меньшей мере одного полиизоцианата и по меньшей мере одного полиэпоксида находится в интервале от 0,25:1 до 5000:1.

10. Способ согласно одному из вариантов исполнения с 1 по 9, причем при взаимодействии по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом не добавляется никаких соединений с кислыми атомами водорода.

11. Смола, которая может получаться или полученная в результате смешивания по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных.

12. Смола согласно варианту исполнения 11, причем система катализаторов используется в количестве от 0,01 до 1% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида.

13. Смола согласно вариантам исполнения 11 или 12, причем по меньшей мере один полиэпоксид выбирается из группы, состоящей из эпоксидов бисфенола-А, эпоксидов бисфенола-F, их производных, алифатических ди- или триэпоксидов и смесей из двух или более из них.

14. Смола согласно одному из вариантов исполнения с 11 по 13, причем по меньшей мере один полиизоцианат выбирается из группы, состоящей из ароматических, арилалифатических и алифатических полиизоцианатов.

15. Применение смолы, которая может получаться по способу согласно одному из вариантов исполнения с 1 по 10, или смолы согласно одному из вариантов исполнения с 11 по 14, для изготовления уплотнений, для изготовления конструктивных элементов для лопастей винтов, лодочных фюзеляжей или частей кузовов или для покрытий.

16. Способ получения смолы, включающий в себя смешивание по меньшей мере одного полиизоцианата по меньшей мере с одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных, и причем система катализаторов используется в количестве от 0,01 до 1% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида.

17. Способ получения смолы, включающий в себя смешивание по меньшей мере одного полиизоцианата по меньшей мере с одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных, и причем этот способ включает в себя по меньшей мере следующие стадии:

(i) смешивание по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов с получением смеси (I);

(ii) внесение смеси (I) в форму или в желаемую реакционную зону при помощи литья, распыления или распределения;

(iii) нагревание смеси (I) до температуры в диапазоне от 70 до 100°С вплоть до отверждения смеси.

18. Способ получения смолы, включающий в себя смешивание по меньшей мере одного полиизоцианата по меньшей мере с одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного не содержащего металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных, и причем система катализаторов используется в количестве от 0,01 до 1% масс, в пересчете на сумму использованного полиизоцианата и полиэпоксида, и причем этот способ включает в себя по меньшей мере следующие стадии:

(i) смешивание по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов с получением смеси (I);

(ii) внесение смеси (I) в форму или в желаемую реакционную зону при помощи литья, распыления или распределения;

(iii) нагревание смеси (I) до температуры в диапазоне от 70 до 100°С вплоть до отверждения смеси.

Следующие далее Примеры служат для наглядного представления изобретения, однако никоим образом не являются ограничивающими в отношении предмета настоящего изобретения.

ПРИМЕРЫ

Были использованы следующие исходные вещества:

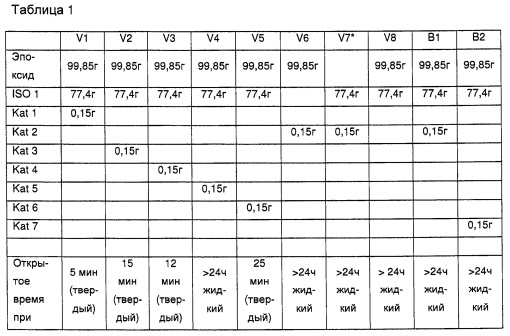

1. Примеры с V1 по V8 и В1 и В2

Сначала получали смесь из полиэпоксида и катализатора, а затем добавляли изоцианатный компонент и снова перемешивали. Все компоненты имели температуру 25°С. Состав компонентов может быть взят из Таблицы 1. Открытое время определяли при помощи прибора SHYODU Gel Timer при комнатной температуре. В случае если материал спустя 60 минут еще не затвердевал, определение открытого времени при помощи прибора SHYDU Gel Timer прекращали и отверждение оценивали визуально. Если материал был еще текучим, то температура гелеобразования еще не была достигнута. Параллельно соответствующие смеси в течение 60 минут подвергали температурной обработке/отверждали при 80°С, чтобы увидеть, затвердевали ли материалы. При этом примеры, помеченные буквой V, являются примерами для сравнения.

Неожиданным образом было обнаружено, что смеси эпоксидов и изоцианатов в комбинации с 1,8-диазабицикло-5,4,0-ундец-7-еном при комнатной температуре остаются жидкими крайне долго, а потом быстро вступают в реакцию при умеренной температуре с образованием твердой массы. Другие аминовые катализаторы демонстрируют типичное поведение, которое известно из уровня техники. Кроме того, эксперименты показывают, что такая характеристика не может достигаться с помощью металлических катализаторов. Применение металлических катализаторов, таких как Thorcat 535, не приводит к отверждению смеси из эпоксида и изоцианата.

2. Примеры с V9 по V10 и с В3 по В9

Поскольку соотношение полиизоцианата и полиэпоксида в комбинации со специальной концентрацией 1,8-диазабицикло-5,4,0-ундецена-7 для изобретения является важным, то эта взаимосвязь должна проясняться с помощью нижеследующих экспериментов. Определение открытого времени при комнатной температуре в этом случае осуществлялось визуально. В качестве граничного значения в этих экспериментах стремились к открытому времени больше 120 минут при комнатной температуре, и испытания прекращали после достижения этого времени. Параллельно соответствующие смеси подвергались реакции в печи при 90°С в течение 120 минут. Как и в предшествующем эксперименте сначала предварительно смешивали полиэпоксид с катализатором 2. Потом части этой смеси смешивали с полиизоцианатом. Таблица 2 отображает количественные доли реакционных смесей, долю катализатора, в пересчете на смесь полиэпоксидов, полиизоцианатов и катализатора, и эквивалентное соотношение полиизоцианата и полиэпоксида.

3. Примеры V11 и В10

Поскольку V7 показал, что чистый ДБУ имеет несовместимость с полиизоцианатом, в последующих примерах должно показываться, что для отверждения требуется смесь согласно изобретению из полиизоцианата, полиэпоксида и катализатора, а комбинация из ДБУ и полиизоцианата не приводит к желаемому результату.

Для этого получали смесь из 1 г ДБУ в 49 г эпоксида или соответственно 1 г ДБУ в 49 г пластификатора Citrofol В1. Потом в каждом случае 1 г этой смеси смешивали с 49 г Iso 3 и проводили выдерживание открытого времени и отверждение аналогично предшествующим экспериментам. Таблица разъясняет результаты. Смесь из V11 была прозрачной, и нельзя было наблюдать никакого осадка.

4. Примеры В11 и В12

Чтобы показать, что смеси согласно изобретению из полиизоцианата, полиэпоксида и катализатора также обладают превосходными механическими свойствами, проводили эксперименты В11 и В12. Для этого компоненты смешивали и дегазировали (посредством вакуумного скоростного смесителя). Из полученной смеси были изготовлены пластинки для испытаний с толщиной 2 мм. Отверждение осуществлялось при 95°С в течение 2 часов. После этого материалы выдерживали 7 дней в нормальных климатических условиях, прежде чем определяли механические свойства. Старение в условиях тепла и влажности осуществлялось в сосуде под давлением при 130°С в атмосфере водяного пара в течение 5, 10 или 15 часов. Затем образцы для испытаний извлекали, сушили и 24 часа выдерживали при нормальных климатических условиях, прежде чем определяли механические свойства.

Таблица 4 дает объяснение относительно механических свойств до и после старения.

Как очевидно из Примеров, смеси согласно изобретению из полиизоцианатов, полиэпоксидов и катализатора демонстрируют превосходные механические свойства. Кроме того, в зависимости от эквивалентного соотношения полиизоцианата и полиэпоксида, механические свойства продуктов могут еще улучшаться в результате выдерживания в условиях тепла и влажности.

Реферат

Изобретение относится к способу получения смолы, включающему в себя смешивание по меньшей мере одного полиизоцианата по меньшей мере с одним полиэпоксидом, причем это смешивание происходит в присутствии системы катализаторов на основе по меньшей мере одного свободного от металлов основания Льюиса, имеющего по меньшей мере один атом азота, выбираемого из группы, состоящей из 1,8-диазабицикло-5,4,0-ундец-7-ена и его производных, причем система катализаторов используется в количестве от 0,001 до 1% масс. в пересчете на сумму использованного полиизоцианата и полиэпоксида. Причем этот способ включает в себя по меньшей мере следующие стадии: (i) смешивание по меньшей мере одного полиизоцианата, по меньшей мере одного полиэпоксида и системы катализаторов с получением смеси (I); (ii) внесение смеси (I) в форму или в желаемую реакционную зону при помощи литья, распыления или распределения; (iii) нагревание смеси (I) до температуры в диапазоне от 70 до 100°С вплоть до отверждения смеси, причем при взаимодействии по меньшей мере одного полиизоцианата с по меньшей мере одним полиэпоксидом не добавляется никаких соединений с кислыми атомами водорода. Также предложены смола для изготовления уплотнений, для изготовления конструктивных элементов для лопастей винтов, лодочных фюзеляжей или частей кузовов или для покрытий и применение такой смолы. Технический результат – достижение длительного “открытого времени” системы смол, что приводит к возможности смешения и переработки компонентов реакционной системы в течение долгого времени, достижение быстрого отверждения при соответствующей температурной обработке, а также достижение превосходных механических свойств продуктов из предложенных смол. 3 н. и 10 з.п. ф-лы, 4 табл., 12 пр.

Формула

Документы, цитированные в отчёте о поиске

Полиуретановые эластомеры, содержащие аллофанат-модифицированные изоцианаты

Комментарии