Полиуретановые эластомеры, содержащие аллофанат-модифицированные изоцианаты - RU2433145C2

Код документа: RU2433145C2

Описание

Предшествующий уровень техники изобретения

Настоящее изобретение относится к полиуретановым эластомерам, которые проявляют улучшенную устойчивость к атмосферному воздействию, и к способу их получения.

Производство полиуретановых формованных изделий методом реактивного литья под давлением (то есть RIM) хорошо известно и описано, например, в патенте США 4,218,543. Процесс реактивного литья под давлением включает способ заполнения формы, посредством которого высоко реакционно-способные жидкие исходные компоненты впрыскиваются в форму в течение очень короткого времени при помощи высокопроизводительного дозирующего устройства высокого давления после того, как они были смешаны в так называемых «положительно регулируемых смешивающих головках».

При производстве полиуретановых формованных изделий путем процесса реактивного литья под давлением реакционная смесь обычно содержит А-компонент, основанный на полиизоцианатах, и В-компонент, основанный на органических соединениях, содержащих изоцианат-реактивные атомы водорода, а также подходящие удлинители цепей, катализаторы, порофоры и другие добавки. Полиизоцианаты, которые являются подходящими для промышленного процесса реактивного литья под давлением, представляют собой ароматические изоцианаты, такие как, например, дифенилметан-4,4'-диизоцианат (т.е. MDI). Несмотря на то что различные патенты широко раскрывают циклоалифатические изоцианаты в длинном перечне изоцианатов, которые описываются как подходящие для применения в процессе реактивного литья под давлением, немногие патенты содержат какие-либо рабочие примеры, где используется циклоалифатический изоцианат.

Патент США 4,772,639 описывает способ производства полиуретановых формованных изделий реакцией органических полиизоцианатов с органическими соединениями, содержащими изоцианат-реактивные атомы водорода, в присутствии катализаторов и вспомогательных агентов внутри закрытой формы. Изоцианатный компонент основан на (а1) смесях (i) 1-изоцианат-3,3,5-триметил-5-изоцианатометилциклогексана (IPDI) и (ii) полиизоцианатов, содержащих изоциануратные группы, полученные тримеризацией части изоцианатных групп 1,6-диизоцианатогексана, или (а2) (i) IPDI и (iii) полиизоцианатах, содержащих изоциануратные группы, полученные тримеризацией части изоцианатных групп смеси 1,6-диизоцианатогексана и IPDI. Эти реакционные смеси широко раскрыты как подходящие для технологии реактивного литья под давлением.

Патент США 4,642,320 раскрывает способ получения формованного полимера, предусматривающий реакцию внутри закрытой формы реакционной смеси, содержащей (а) вещество, содержащее активный водород, содержащее простой полиэфир с первичными или вторичными аминными концевыми группами, имеющий среднюю эквивалентную массу по меньшей мере 500, (b) по меньшей мере один удлинитель цепи и (с) (цикло)алифатический полиизоцианат, полиизотиоцианат или их смесь, где индекс NCX составляет от около 0,6 до 1,5. Этот способ требует, чтобы компонент (а) имел по меньшей мере 25% и предпочтительно 50% активных атомов водорода, присутствующих в форме водородов амина. Все эти примеры раскрывают систему, основанную на HDI (гексаметилендиизоцианат) форполимере с простыми полиэфирами с аминными концевыми группами и диэтилтолуолдиамине, с высокими температурами формования и продолжительными временами извлечения из формы.

Патент США 4,764,543 раскрывает алифатические системы реактивного литья под давлением, которые используют очень быстро реагирующие алифатические полиамины. Этот патент ограничивается в целом системами полимочевины, основанными на удлинителях цепи, которые представляют собой циклоалифатические диамины, и полиэфирах, которые являются полиэфирами с аминными концевыми группами, с алифатически связанным полиизоцианатом.

Системы реактивного литья под давлением также раскрываются в патенте США 4,269,945. Эти системы основаны на композициях, содержащих полиизоцианат, гидроксил-содержащий полиол и специфический удлинитель цепи. Специфический удлинитель цепи содержит (1) по меньшей мере один компонент, выбранный из группы, состоящей из (а) гидроксил-содержащего вещества, которое по существу не содержит атомов водорода алифатического амина, и (b) ароматических аминосодержащих веществ, содержащих по меньшей мере два атома водорода ароматического амина и по существу не имеющих атомов водорода алифатического амина; и (2) по меньшей мере одно вещество, содержащее алифатический амин, имеющее по меньшей мере одну первичную аминную группу и среднюю функциональность водорода алифатического амина от 2 до 16. И ароматические полиизоцианаты, и (цикло)алифатические полиизоцианаты описываются как подходящие для данного способа. Все рабочие примеры в этом патенте используют ароматические изоцианаты, которые могут быть полимерными по природе.

Патент США 5,260,346 также раскрывает реакционные системы получения эластомеров путем процесса реактивного литья под давлением. Эти системы требуют аллофанат-модифицированного полиизоцианата, полиола, содержащего гидроксильные группы, и ароматического полиамина, в котором по меньшей мере одно из орто положений к аминной группе замещено низшим алкильным заместителем.

Патент США 5,502,147 описывает системы реактивного литья под давлением, основанные на (цикло)алифатических изоцианатах. Эти (цикло)алифатические изоцианаты имеют вязкость менее чем 20000 мПа·с при 25°С, NCO функциональность от 2,3 до 4,0 и модифицированы изоциануратными группами, биуретовыми группами, уретановыми группами, аллофанатными группами, карбодиимидными группами, оксадиазин-трионовыми группами, уретдионовыми группами и их смесями. В-компонент содержит высокомолекулярный полиол и низкомолекулярный удлинитель цепи, в котором соотношение OH:NH составляет от 1:1 до 25:1.

Патент США 5,502,150 раскрывает способ реактивного литья под давлением, который использует форполимер гексаметилендиизоцианата, имеющий функциональность менее чем 2,3, содержание NCO от 5 до 25% и содержание мономера менее чем 2 мас.%. Этот форполимер реагирует с высокомолекулярным изоцианат-реактивным соединением, удлинителем цепи, выбранным из диолов и аминоспиртов, и сшивающим соединением на основе гидроксила, содержащим не более чем один атом водорода алифатического амина.

Светостойкие полиуретаны также раскрыты в Патентах США 5,656,677 и 6,242,555. Полиуретаны согласно патенту США 5,656,677 содержат продукт реакции (цикло)алифатического изоцианата с соединением, содержащим изоцианат-реактивные атомы водорода в присутствии удлинителя цепи и/или сшивающего агента и специфической каталитической системы. Каталитическая система содержит 1) по меньшей мере одно органическое соединение свинца, 2) по меньшей мере одно органическое соединение висмута и/или 3) по крайней мере одно органическое соединение олова. Светостойкие эластомеры согласно патенту США 6,242,555 содержат продукт реакции А) изофорондиизоцианат тримера/ мономера смеси, имеющей содержание группы NCO от 24,5 до 34%, с В) изоцианат-реактивным компонентом в присутствии С) по меньшей мере одного катализатора, выбранного из органического соединения свинца (II), органического соединения висмута (III) и органического соединения олова (IV).

Способ получения оконных прокладок из композиций полиуретана/ мочевины раскрыт в патенте США 5,770,674. Эти композиции содержат продукт реакции (цикло)алифатического полиизоцианата, имеющего NCO функциональность от 2,0 до 4,0, с изоцианат-реактивным компонентом, содержащим относительно высокомолекулярное органическое соединение, содержащее гидроксильные группы, аминные группы или их смеси, и низкомолекулярным удлинителем цепи, выбранным из диолов, первичных аминов, вторичных аминов, аминоспиртов и их смесей с конечной композицией, имеющей плотность сшивания около 0,3 моль/кг.

Преимущества настоящего изобретения включают улучшенное отверждение и упрощенный катализ без необходимости в катализаторе на основе свинца. Кроме того, эластомеры настоящего изобретения демонстрируют улучшенный модуль упругости при изгибе. Также полагают, что эти эластомеры демонстрируют улучшенную устойчивость к атмосферному воздействию.

Краткое содержание изобретения

Данное изобретение относится к полиуретановым эластомерам и к способу их получения.

Эти полиуретановые эластомеры содержат продукт реакции:

(A) полиизоцианатного компонента, содержащего (I) аллофанат-модифицированный полиизоцианат, имеющий содержание групп NCO от около 15 до около 35 мас.%, предпочтительно от около 15 до около 25 мас.%, и содержащий продукт реакции:

(1) (цикло)алифатического полиизоцианатного компонента, имеющего содержание NCO групп от около 25 до около 60%, предпочтительно от около 30 до около 50%, и

(2) органического спирта, выбранного из группы, состоящей из алифатических спиртов, содержащих от около 1 до около 36 атомов углерода, циклоалифатических спиртов, содержащих от около 5 до около 24 атомов углерода, и ароматических спиртов, содержащих от около 7 до около 12 атомов углерода, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому;

с

(B) изоцианат-реактивным компонентом, содержащим:

(1) от около 70 до около 90 мас.% в расчете на 100 мас.% (В) одного или более простых полиэфирполиолов с низкой ненасыщенностью, имеющих функциональность от около 2 до около 8 (предпочтительно от 2 до 3), молекулярную массу от около 2000 до около 8000 (предпочтительно от 4000 до 6000) и содержащих максимум 0,01, предпочтительно максимум около 0,007 мэкв./г ненасыщенности;

(2) от около 10 до 30 мас.% в расчете на 100 мас.% (В) одного или более органических соединений, имеющих молекулярную массу от около 62 до около 150, имеющих гидроксильную функциональность около 2 и не содержащих первичные, вторичные и/или третичные аминные группы,

и

(3) от около 0 до около 5 мас.% (предпочтительно вплоть до 3%) в расчете на 100 мас.% (В) одного или более органических соединений, имеющих молекулярную массу от около 200 до около 500, имеющих функциональность от 3 до 4 и содержащих инициированный амином простой полиэфирполиол;

в присутствии:

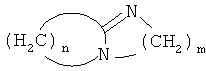

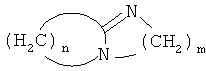

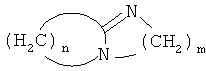

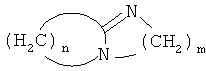

(С) одного или более катализаторов, соответствующих формуле:

где

m является целым числом от 3 до 8, предпочтительно от 3 до 4;

и

n является целым числом от 3 до 8, предпочтительно от 3 до 5;

и при необходимости

(D) одного или более стабилизаторов,

и/или

(Е) одного или более пигментов.

Относительные количества компонентов (А) и (В) являются такими, что изоцианатный индекс полученного эластомера находится в пределах от около 100 до около 120, предпочтительно от 105 до 110.

В альтернативном варианте осуществления настоящего изобретения аллофанат-модифицированные полиизоцианаты могут также реагировать с изоцианат-реактивным компонентом, имеющим функциональность от около 2 до около 6 и молекулярную массу от около 60 до около 4000, с образованием форполимера. Полученные форполимеры обычно имеют содержание NCO групп от около 10 до около 30 мас.%. Эти форполимеры аллофанат-модифицированных (цикло)алифатических полиизоцианатов могут также использоваться как компонент (А) согласно настоящему изобретению.

Способ получения этих полиуретановых эластомеров предусматривает реакцию реакционной смеси посредством способа реактивного литья под давлением. Эта реакционная смесь соответствует описанной выше.

Подробное описание изобретения

Подходящие полиизоцианаты для настоящего изобретения содержат (I) по меньшей мере один аллофанат-модифицированный (цикло)алифатический полиизоцианат. Также возможно, чтобы полиизоцианаты настоящего изобретения содержали форполимер этих аллофанат-модифицированных (цикло)алифатических полиизоцианатов.

Подходящие аллофанат-модифицированные полиизоцианаты, пригодные для настоящего для настоящего изобретения, обычно имеют содержание NCO групп от около 15 до около 35 мас.% и предпочтительно от около 15 до около 25 мас.%. Эти аллофанат-модифицированные полиизоцианаты содержат продукт реакции (1) (цикло)алифатического полиизоцианата, который имеет содержание NCO групп от около 25 до около 60 мас.%, и (2) органического спирта, выбранного из группы, состоящей из алифатических спиртов, циклоалифатических спиртов и ароматических спиртов.

Подходящие (цикло)алифатические полиизоцианаты, используемые как (1) при получении аллофанат-модифицированных полиизоцианатов (А)(1) настоящего изобретения, включают, например, 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 2,2,4-триметил-1,6-гексаметилендиизоцианат, 1,12-додекаметилендиизоцианат, циклогексан-1,3- и -1,4-диизоцианат, 1-изоцианато-2-изоцианатометилциклопентан, 1-изоцианато-3-изоцианатометил-3,5,5-триметилциклогексан (то есть изофорондиизоцианат или IPDI), бис-(4-изоцианатоциклогексил)метан, 2,4′-дициклогексилметандиизоцианат, 1,3- и 1,4-бис-(изоцианатометил)циклогексан, бис-(4-изоцианато-3-метилцикло-гексил)метан, α,α',α'-тетраметил-1,3- и/или -1,4-ксилилендиизоцианат, 1-изоцианато-1-метил-4(3)-изоцианатометилциклогексан, дициклогексилметан-4,4'-диизоцианат, 2,4- и/или 6-гексагидротолуилендиизоцианат и их смеси. Предпочтительно, чтобы изоцианат содержал 1,6-гексаметилендиизоцианат, дициклогексилметан-4,4'-диизоцинати 1-изоцианат-3-изоцианатометил-3,5,5-триметилциклогексан.

Подходящие органические спирты включают алифатические спирты, циклоалифатические спирты и ароматические спирты, в которых спиртовая группа не связана непосредственно с ароматическим углеродным атомом. Алифатические спирты, пригодные для применения в качестве компонента (2) при получении аллофанат-модифицированных изоцианатов, включают те спирты, которые содержат от 1 до около 36 атомов углерода и предпочтительно от 1 до 8 атомов углерода. Подходящие циклоалифатические спирты включают спирты, которые содержат от около 5 до около 24 атомов углерода, и предпочтительно от 6 до 10 атомов углерода. Подходящие ароматические спирты включают спирты, которые содержат от около 7 до около 12 атомов углерода и предпочтительно от 8 до 10 атомов углерода. В ароматических спиртах, пригодных для настоящего изобретения, спиртовая группа не присоединена непосредственно к ароматическому атому углерода.

Некоторые примеры подходящих органических спиртов включают, например, алифатические спирты, такие как метанол, этанол, пропанол, изопропанол, н-бутанол, изобутанол, н-пентанол, 1-метилбутиловый спирт, цетиловый спирт, 2-метоксиэтанол, 2-бромэтанол и т.д.; циклоалифатические спирты, такие как циклогексанол, циклопентанол, циклогептанол, гидроксиметилциклогексанол и т.д.; и ароматические спирты, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому, такие как, например, бензиловый спирт, 2-феноксиэтанол, коричный спирт, п-бромбензиловый спирт и т.д.

Аллофанат-модифицированные полиизоцианаты гексаметилендиизоцианата (HDI) обычно имеют содержание NCO от 15 до 45% и предпочтительно от 20 до 30 мас.%. Аллофанат-модифицированные полиизоцианаты дициклогексилметандиизоцианата (rMDI) обычно имеют содержание NCO от 15 до 35% и предпочтительно от 20 до 30 мас.%. Аллофанат-модифицированные полиизоцианаты изофорондиизоцианата (IPDI) обычно имеют содержание NCO от 15 до 35% и предпочтительно от 20 до 30 мас.%.

Аллофанат-модифицированные полиизоцианаты (цикло)алифатических полиизо-цианатов, которые являются пригодными для настоящего изобретения, получают следующим образом. (Цикло)алифатический полиизоцианат реагирует с подходящим органическим спиртом в присутствии аллофанатного катализатора при температуре от около 60 до около 120°С с образованием аллофанат-модифицированного полиизоцианата. Подходящие аллофанатные катализаторы включают, например, ацетилацетонат цинка, 2-этилгексаноат цинка, нафтенат кобальта, линорезинат свинца и т.д. Обычно эти катализаторы нейтрализуют или, иначе, блокируют против неблагоприятно воздействующей последующей реакции путем добавления каталитического ингибитора (стоппера). Подходящие каталитические ингибиторы включают кислые вещества, такие как, например, безводная хлористоводородная кислота, серная кислота, кислый бис(2-этилгексил)фосфат, бензоилхлорид, кислоты Льюиса и т.д. Ингибитор обычно добавляют в соотношении примерно 2 эквивалента кислого ингибитора на каждый моль аллофанатного катализатора.

В альтернативном варианте осуществления настоящего изобретения форполимеры этих аллофанат-модифицированных полиизоцианатов, описанных выше, также подходят для использования в качестве полиизоцианатного компонента. Эти форполимеры обычно имеют содержание NCO групп от около 10 до около 35%, предпочтительно от около 12 до около 25 мас.%. Также форполимеры обычно имеют функциональность по меньшей мере 2. Эти форполимеры также обычно имеют функциональность не более чем 6. Получение форполимера аллофанат-модифицированных полиизоцианатов настоящего изобретения предусматривает реакцию этих аллофанат-модфицированных (цикло)алифатических полиизоцианатов, как описано выше, с подходящим изоцианат-реактивным соединением, таким как, например, простой полиэфирполиол, сложный полиэфирполиол или низкомолекулярный полиол, включая диолы и триолы. Изоцианат-реактивные соединения, пригодные для настоящего изобретения, обычно имеют молекулярную массу от около 60 до около 4000 и имеют гидроксильную функциональность от около 2 до около 6.

В соответствии с настоящим изобретением подходящие изоцианат-реактивные соединения для формирования форполимеров аллофанат-модифицированных полиизоцианатов обычно имеют молекулярную массу по меньшей мере около 60, предпочтительно по меньшей мере около 75, более предпочтительно по меньшей мере около 100 и более предпочтительно по меньшей мере около 130. Эти изоцианат-реактивные соединения обычно имеют молекулярную массу, меньше или равную около 4000, предпочтительно меньше или равную 1000, более предпочтительно меньше или равную 400 и более предпочтительно меньше или равную 200. Пригодные здесь изоцианат-реактивные соединения могут иметь молекулярную массу в пределах между любой комбинацией этих верхних и нижних значений, включая, например, от около 60 до около 4000, предпочтительно от около 75 до около 1000, более предпочтительно от около 100 до около 400 и наиболее предпочтительно от около 130 до около 200.

В соответствии с настоящим изобретением подходящие изоцианат-реактивные соединения для формирования форполимеров аллофанат-модифицированных поли-изоцианатов обычно имеют гидроксильную функциональность по меньшей мере около 2 и обычно меньше или равную 6, предпочтительно меньше или равную 4 и более предпочтительно меньшей или равную 3. Пригодные здесь изоцианат-реактивные соединения могут иметь гидроксильную функциональность в пределах между любой комбинацией этих верхних и нижних значений, включая, например, от около 2 до около 6, предпочтительно от около 2 до около 4 и более предпочтительно от около 2 до около 3.

Примеры подходящих изоцианат-реактивных соединений включают простые поли-эфирполиолы, сложные полиэфирполиолы, низкомолекулярные полиолы, включая диолы, триолы и т.д. Очевидно, что вышеуказанные пределы молекулярной массы и функциональности применимы к каждой из этих групп соединений. Все эти соединения известны в области химии полиуретанов.

Подходящие простые полиэфирполиолы можно получить реакцией соответствующих исходных соединений, которые содержат реакционно-способные атомы водорода, с алкиленоксидами, такими как, например, этиленоксид, пропиленоксид, бутиленоксид, оксид стирола, тетрагидрофуран, эпихлоргидрин и их смеси. Пригодные исходные соединения, содержащие реакционно-способные атомы водорода, включают соединения, такие как, например, этиленгликоль, пропиленгликоль, бутиленгликоль, гександиол, октандиол, неопентилгликоль, циклогександиметанол, 2-метил-1,3-пропандиол, 2,2,4-триметил-1,3-пентандиол, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, дипропиленгликоль, полипропиленгликоль, дибутиленгликоль, полибутиленгликоль, глицерин, триметилолпропан, пентаэритрит, воду, метанол, этанол, 1,2,6-гексантриол, 1,2,4-бутантриол, триметилолэтан, маннит, сорбит, метилгликозид, сахарозу, фенол, резорцин, гидрохинон, 1,1,1- или 1,1,2-трис-(гидроксифенил)-этан и т.д.

Подходящие сложные полиэфирполиолы, например продукты реакции многоатомных спиртов, предпочтительно двухатомных спиртов (при необходимости в присутствии трехатомных спиртов) с поливалентными, предпочтительно двухвалентными, кислотами. Вместо использования поликарбоновых кислот в свободном состоянии, можно также применять соответствующие ангидриды поликарбоновых кислот или соответствующие сложные эфиры поликарбоновых кислот с низшими спиртами или их смеси для получения сложных полиэфиров. Поликарбоновые кислоты могут быть алифатические, циклоалифатические, ароматические и/или гетероциклические и могут быть ненасыщенными или насыщенными или замещенными, например, атомами галогенов. Поликарбоновые кислоты и полиолы, используемые для получения сложных полиэфиров, известны и описаны, например, в патентах США 4,098,731 и 3,726,952, включенных сюда путем ссылки во всей своей полноте.

Подходящие простые политиоэфиры, полиацетали, поликарбонаты и другие полигидроксильные соединения также раскрыты в вышеуказанных патентах США. В конечном счете представители многих и различных соединений, которые могут использоваться в соответствии с настоящим изобретением, могут быть обнаружены, например, в High Polymers, том XVI, "Polyurethanes, Chemistry and Technology," by Saunders-Frisch, Interscience Publishers, New York, London, том I, 1962, стр.32-42 и 44-54, и том II, 1964, стр.5-6 и 198-199; и в Kunststoff-Handbuch, том VII, Vieweg-Hochtlen, Carl Hanser Verlag, Munich, 1966, стр.45-71.

Подходящие низкомолекулярные полиолы для получения форполимеров включают, например, диолы, триолы, тетролы и их низкомолекулярные продукты алкоксилирования. Они включают 2-метил-1,3-пропандиол, этиленгликоль, 1,2- и 1,3-пропандиол, 1,3-и 1,4- и 2,3-бутандиол, 1,6-гександиол, 1,10-декандиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, неопентилгликоль, циклогександиметанол, 2,2,4-триметилпентан-1,3-диол, пентаэритрит и т.д. Продукты алкоксилирования этих же соединений могут также использоваться для получения форполимеров. В соответствии с настоящим изобретением предпочтительные изоцианат-реактивные соединения для образования форполимеров представляют собой триметилолпропан и трипропиленгликоль.

Предпочтительная группа пригодных здесь изоцианатов включает форполимеры аллофанат-модифицированных (цикло)алифатических полиизоцианатов. Эти полиизо-цианаты получают сначала образованием аллофанат-модифицированного (цик-ло)алифатического полиизоцианата, как описано выше, и затем реакцией аллофанат-модифицированного полиизоцианата с подходящим изоцианат-реактивным соединением с образованием форполимера. Эта реакция хорошо известна в области химии полиуретанов и может быть проведена, например, нагреванием реагентов до температуры от около 40 до около 150°С, предпочтительно от около 50 до около 100°С, давая требуемый форполимер. Очевидно, что используется избыточное количество аллофанат-модифицированного полиизоцианата по отношению к изоцианат-реактивному соединению.

Предпочтительные аллофанат-модифицированные полиизоцианаты в соответствии с настоящим изобретением включают выбираемые из группы, состоящей из гексаметилендиизоцианата, изофорондиизоцианата и дициклогексилметандиизоцианата. Полученные форполимеры аллофанат-модифицированного гексаметилендиизоцианата имеют содержание NCO групп от около 12 до около 35, предпочтительно от около 15 до около 25, и функциональность от около 2 до около 6 и предпочтительно от около 2 до около 3. Полученные форполимеры аллофанат-модифицированного изофорондиизоцианата имеют содержание NCO групп от около 10 до около 35, предпочтительно от около 15 до около 25, и функциональность от около 2 до около 6 и предпочтительно от около 2 до около 3. Полученные форполимеры аллофанат-модифицированного дициклогексилметандиизоцианата имеют содержание NCO групп от около 10 до около 35, предпочтительно от около 15 до около 25, и функциональность от около 2 до около 6 и предпочтительно от около 2 до около 3.

В соответствии с настоящим изобретением остатки изоцианатов, которые могут по сути приводить к получению некоторых из вышеописанных изоцианантов, не пригодны здесь для изоцианатного компонента. Такие остатки являются нежелательными побочными продуктами процесса производства изоцианатных компонентов.

Подходящие соединения, используемые в качестве компонента (В)(1) в соответствии с данным изобретением включают, например, простые полиэфирполиолы с низкой ненасыщенностью. Такие простые полиэфирполиолы с низкой ненасыщенностью известны и описаны, например, в патентах США 5,106,874, 5,576,382, 5,648,447, 5,670,601, 5,677,413, 5,728,745, 5,849,944 и 5,965,778, описание которых включено сюда в путем ссылки. Обычно такие полиолы имеют молекулярную массу по меньшей мере около 2000 и предпочтительно по меньшей мере около 4000. Эти полиолы также обычно имеют молекулярную массу, менее или равную около 8000 и предпочтительно менее или равную около 6000. Простые полиэфирполиолы с низкой ненасыщенностью могут иметь молекулярную массу в пределах любого сочетания указанных верхних и нижних пределов включительно, например от 2000 до 8000, предпочтительно от 4000 до 6000.

Такие простые полиэфирполиолы также обычно имеют максимальную ненасыщенность не более 0,01 и предпочтительно не более 0,007 мэкв./г. Такие простые полиэфирполиолы с низкой ненасыщенностью должны применяться и должны быть получены с указанным низким уровнем ненасыщенности. Это обычно осуществимо при применении катализаторов типа DMC. Измеренная ненасыщенность должна составлять не более 0,01 мэкв./г, предпочтительно не более 0,007 мэкв./г для компонента (В)(1). Ненасыщенность таких простых полиэфирполиолов обычно измеряют с применением методики тестирования по ASTM D-2849-69.

Таким образом, для того чтобы полиолы, применяемые в качестве компонента (В)(1) в соответствии с данным изобретением, имели общую ненасыщенность менее чем 0,01 мэкв./г, предпочтительно менее чем 0,007 мэкв./г., они должны быть по существу монодисперсными полиоксипропиленовыми полиолами, которые предпочтительно получают полимеризацией пропиленоксида на молекуле инициатора с подходящей функциональностью в присутствии катализатора на основе двойного металлоцианидного комплекса, такого, который может быть получен, как описано в патенте США 5,470,813, описание которого включено сюда путем ссылки. Подходящие примеры получения катализатора и получения полиола представлены в патенте США 5,470,813 и включенных в него примерах.

Подходящие полиоксиалкиленовые полимеры включают поли(оксипропилен/оксиэтиленовые) полиолы с низкой ненасыщенностью (низко монольные), полученные с применением двойного металлоцианидного катализатора. Поли(оксипропилен/оксиэтиленовые) полиолы с низкой ненасыщенностью, описанные здесь, получают оксиалкилированием подходящего водородсодержащего соединения инициатора с пропиленоксидом и этиленоксидом в присутствии двойного металлоцианидного катализатора. Предпочтительно применяют такие катализаторы на основе двойного металлоцианидного комплекса, которые описаны в патентах США 5,158,922 и 5,470,813, описание которых включено сюда путем ссылки. Особенно предпочтительные полиолы включают статистические поли(оксипропилен/оксиэтиленовые) полиолы, имеющие низкую ненасыщенность, которые описаны, например, в патенте США 5,605,939, описание которого включено сюда путем ссылки. Количество этиленоксида в смеси этиленоксида/пропиленоксида может быть увеличено во время последних стадий полимеризации для увеличения содержания первичного гидроксила в полиоле. Альтернативно полиол с низкой ненасыщенностью может быть блокирован этиленоксидом с применением неDMC катализаторов. Конечно, необходимо соблюдать указанные выше пределы содержания этиленоксида в полученных простых полиэфирполиолах.

Если оксиалкилирование проводят в присутствии двойных металлоцианидных катализаторов, предпочтительно избегать молекул инициатора, содержащих сильнощелочные группы, такие как первичные и вторичные амины. Кроме того, при применении катализаторов на основе двойного металлоцианидного комплекса обычно желательно оксиалкилировать олигомер, который содержит ранее оксиалкилированную «мономерную» молекулу инициатора. Было обнаружено, особенно для соседних гидроксильных групп, что DMC оксиалкилирование сначала проходит медленно и может предваряться значительным «вводным периодом», во время которого оксиалкилирование практически не происходит. Было обнаружено, что применение олигомера полиоксиалкилена, имеющего гидроксильное число более около 600, уменьшает этот эффект. Полиоксиалкиленовые олигомерные инициаторы могут быть получены оксиалкилированием «мономерного» инициатора в присутствии традиционных щелочных катализаторов, таких как гидроксид натрия или калия, или других неDMC катализаторов. Обычно необходимо нейтрализовать и/или удалять такие щелочные катализаторы перед добавлением и инициацией DMC катализатора.

Простые полиэфирполиолы, применяемые в качестве компонента (В)(1) в соответствии с данным изобретением, предпочтительно получают полимеризацией пропиленоксида или смеси пропиленоксида и другого алкиленоксида, имеющего не более 2 атомов углерода, например 1,2-бутиленоксида, 2,3-бутиленоксида, оксетана или тетрагидрофурана, на молекуле инициатора с подходящей функциональностью, в присутствии каталитически эффективного количества подходящего катализатора на основе двойного металлоцианидного комплекса, предпочтительно катализатор на основе комплекса гексацианокобальта-цинка/ТВА. Также подходят другие методы синтеза, которые дают низкую ненасыщенность, менее чем 0,01 мэкв./г, предпочтительно 0,007 мэкв./г или менее. Термином «полиоксипропиленовый полиол» и подобными терминами обозначают полиол, в котором основной частью оксиалкиленовых групп являются оксипропиленовые группы.

Если наиболее незначительное количество этиленоксида или если другой алкиленоксид, например бутиленоксид, сополимеризуют с пропиленоксидом статистическим (гетеро) способом, два алкиленоксида просто могут быть добавлены одновременно в реактор под давлением. Неожиданно, этот процесс не может, в настоящее время, применяться для получения блокированных полиоксиэтиленом полиоксипропиленовых гомо- или статистических сополимеров, а скорее, этиленоксид, который желателен при блокировке, должен быть полимеризован в присутствии альтернативного катализатора, предпочтительно гидроксида щелочного металла.

Количество статистически сополимеризованного этиленоксида должно быть наиболее незначительным, т.е. от 0 до около 1% или около того, так как полиольный каркас должен практически полностью состоять из полиоксипропилена или полиокси-пропилена, сополимеризованного с другим алкиленоксидом, имеющим более двух атомов углерода. Группы, полученные из этиленоксида, могут присутствовать на концах, если смеси полиолов применяют, как описано здесь или в микропористых эластомерах, и в таких случаях предпочтительно, чтобы массовый процент таких окончаний был от 3 мас.% до около 30 мас.%, предпочтительно от 5 мас.% до 25 мас.% и наиболее предпочтительно от около 10 мас.% до около 20 мас.% по отношению к массе конечного полиола. Для получения эластомеров с низким водопоглощением предпочтительно, чтобы общее содержание этиленоксида в полиоле как внешних (блокирующих), так и незначительных внутренних оксиэтиленовых фрагментов было менее чем 15 мас.%, более предпочтительно менее чем 10 мас.%. Предпочтительно применяют полиоксипропиленовые полиолы, полностью полученные из пропиленоксида.

Предпочтительные соединения, применяемые в качестве (В)(2) в соответствии с данным изобретением, включают соединения, имеющие молекулярную массу от около 62 до около 150, гидроксильную функциональность около 2 и которые не содержат первичных, вторичных и/или третичных аминных групп. Такие соединения предпочтительно имеют молекулярную массу от около 62 до около 92,

Некоторые примеры подходящих соединений, применяемых здесь в качестве компонента (В)(2) в соответствии с данным изобретением, включают соединения, такие как 2-метил-1,3-пропандиол, этиленгликоль, 1,2- и 1,3-пропандиол, 1,3- и 1,4- и 2,3-бутандиол, 1,6-гександиол, 1,10-декандиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, тетрапропиленгликоль, циклогександиметанол и 2,2,4-триметилпентан-1,3-диол. Предпочтительные диолы включают, например, этиленгликоль и 1,4-бутандиол.

Подходящие для применения в качестве компонента (В)(3) в соответствии с данным изобретением соединения включают, например, органические соединения, имеющие молекулярную массу от около 200 до около 500, гидроксильную функциональность от около 3 до около 4 и содержащие инициированные амином простые полиэфирполиолы. Инициированные амином простые полиэфирполиолы могут быть получены алкоксилированием подходящих аминовых инициаторов. Подходящие алкиленоксиды включают этиленоксид, пропиленоксид, бутиленоксид, оксид стирола и т.д. Этиленоксид и пропиленоксид являются предпочтительными алкиленоксидами. Подходящие аминовые инициаторы для получения компонента (В)(3) включают, например, соединения, которые содержат от 1 до 3 аминных групп и от 0 до 4 ОН групп, где общее количество функциональных групп выбирают таким образом, чтобы полученное соединение имело функциональность от 3 до 4, как указано выше. Некоторые примеры подходящих аминовых инициаторов включают такие соединения, как моноэтаноламин, этилендиамин, пропилендиамин, 2-метил-1,5-пентандиамин, 1,4-диаминобутан, изофорондиамин, диаминоциклогексан, гексаметилендиамин и т д.

Аминовые инициаторы алкоксилируют, предпочтительно пропоксилируют, до желаемой молекулярной массы, такой как описана выше. Полученные продукты алкоксилированных аминосоединений содержат только третичные аминные группы, которые не способны взаимодействовать с изоцианатными группами компонента (А). Кроме того, эти продукты содержат от 3 до 4 гидроксильных групп, которые способны взаимодействовать с изоцианатными группами компонента (А). Предпочтительным инициатором является этилендиамин. Особенно предпочтительным соединением, применяемым в качестве компонента (В)(3), является пропоксилированный этилендиамин, имеющий молекулярную массу около 360 и гидроксильную функциональность около 4.

В соответствии с данным изобретением сумма мас.% компонентов (В)(1), (В)(2) и (В)(3) составляет 100 мас.% компонента (В).

В соответствии с данным изобретением взаимодействие компонента (А) с компонентом (В) происходит в присутствии (С) одного или более катализаторов, соответствующих формуле:

где

m является целым числом от 3 до 8, предпочтительно от 3 до 4;

и

n является целым числом от 3 до 8, предпочтительно от 3 до 5.

Некоторые примеры подходящих катализаторов, которые соответствуют указанной выше формуле, включают 1,8-диаза-7-бицикло[5.4.0]ундец-7-ен (т.е. DBU), 1,5-диазабицикло[4.4.0]-дец-5-ен (т.е. DBD), 1,5-диазабицикло[4.3.0]нон-5-ен (т.е. DBN), 1,8-диазабицикло[7.5.0]тетрадец-8-ен, 1,8-диазабицикло-[7.4.0]тридец-8-ен, 1,8-диазабицикло[7.3.0]додец-8-ен и т.д.

Согласно настоящему изобретению количество катализатора, соответствующего вышеуказанной структуре, присутствует таким образом, что оно составляет по меньшей мере от около 0,1 до около 6,0 мас.%, предпочтительно от около 0,5 до около 2,5% и более предпочтительно от около 1 до около 1,5 мас.% в расчете на 100 мас.% компонента (В).

Согласно настоящему изобретению также возможно, что могут присутствовать другие катализаторы, которые, как известно, являются подходящими для получения полиуретанов. Подходящие катализаторы включают, например, известные карбоксилаты металлов, галогениды металлов, карбоксилаты аммония, катализаторы на основе олова-серы и третичные аминные катализаторы. Подходящие металлы для этих катализаторов включают, но не ограничиваются этим, олово, висмут, свинец, ртуть и т.д. Из этих катализаторов предпочтительными для использования являются карбоксилаты олова и/или третичные амины в комбинации с описанными выше "диазабицикло" катализаторами.

Подходящие карбоксилаты металлов включают карбоксилаты олова, такие как, например, дилаурат диметилолова, дилаурат дибутилолова, ди-2-этилгексоат дибутилолова, малеат дибутилолова, и карбоксилаты висмута, такие как, например, тридеканоат (trineodecanoate) висмута. Некоторые подходящие примеры галогенидов металлов включают, например, галогениды олова и, в частности, хлориды олова, такие как, например, дихлорид диметилолова и дихлорид дибутилолова. Подходящие примеры карбоксилатов аммония включают, например, триметил-гидроксиэтиламмоний-2-этилгексаноат (т.е. Dabco TMR). Как было ранее упомянуто, карбоксилаты олова, такие как, например, дилаурат диметилолова и дилаурат дибутилолова, являются катализаторами на основе карбоксилатов металлов, используемыми вместе с описанными выше катализаторами указанной формулы. Другие подходящие катализаторы включают катализаторы на основе олова-серы, такие как, например, дилаурилмеркаптиды диалкилолова, такие как, например, дилаурилмер-каптид дибутилолова и дилаурилмеркаптид диметилолова. Некоторые примеры подходящих третичных аминных катализаторов включают соединения, такие как, например, триэтиламин, триэтилендиамин, трибутиламин, N-метил-морфолин, N-этилморфолин, триэтаноламин, триизопропаноламин, N-метилдиэтаноламин, N-этилдиэтаноламин и N,N-диметилэтаноламин.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения предпочтительно применять катализатор, который соответствует формуле, приведенной выше, в комбинации, содержащей один или более катализаторов на основе карбоксилата олова. Предпочтительные карбоксилаты олова содержат дилаурат диметилолова и/или дилаурат дибутилолова.

Когда комбинация двух или более катализаторов используется в соответствии с предпочтительным вариантом осуществления настоящего изобретения, общее количество обоих катализаторов, как правило, должно попадать в количественные значения, раскрытые ранее. Другими словами, общее количество всех присутствующих катализаторов должно быть таким, что оно составляет по меньшей мере от около 0,1 до около 6,0 мас.% всех катализаторов, предпочтительно от около 0,5 до около 2,5 мас.%, более предпочтительно от около 1 до около 1,5 мас.% всех катализаторов в расчете на 100 мас.% компонента (В). Если в настоящем изобретении используется предпочтительная комбинация аминного катализатора, имеющего структуру, соответствующую описанной выше, и катализатора на основе карбоксилата олова, предпочтительно, чтобы аминный катализатор (вышеуказанной структуры) присутствовал в количестве от 50 до 90 мас.%, и катализатор на основе карбоксилата олова присутствовал в количестве от 10 до 50 мас.%, с суммарным мас.%, составляющим 100 мас.% каталитического компонента. В частности, это обычно приводит к аминному катализатору, соответствующему указанной формуле, составляющему от 50 до 90 мас.% от 0,1 до 6,0 мас.% суммарного катализатора, и к катализатору на основе карбоксилата олова, составляющему от около 10 до около 50 мас.% от 0,1 до 6,0 мас.% суммарного катализатора, при этом сумма мас.% отдельных катализаторов составляет 100 мас.% катализаторов.

Подходящие стабилизаторы настоящего изобретения включают светостабилизаторы, которые, как предполагается, включают любые из известных композиций, которые способны препятствовать значительному пожелтению эластомеров настоящего изобретения. При использовании здесь может предполагаться, что светостабилизатор включает светостабилизаторы на основе пространственно-затрудненных аминов, поглотители ультрафиолетовых лучей (УФ) и/или антиоксиданты.

Некоторые примеры светостабилизаторов на основе пространственно-затрудненных аминов включают, но не ограничиваются этим, соединения, такие как, например, полученные из фрагментов 2,2,6,6-тетраалкилпиперидинов, другие типы пространственно-затрудненных аминов, такие как содержащие морфолиноны, пиперазиноны, пиперазиндионы, оксазолидины, имидазолины и т.п. Специфические примеры подходящих светостабилизаторов на основе пространственно-затрудненных аминов включают соединения, такие как, но не ограничиваясь этим, бис(2,2,6,6-тетраметил-4-пиперидил)себацат, бис(1,2,2,6,6-пентаметил-4-пиперидил)себацат, 2-метил-2-(2,2,6,6-тетраметил-4-пиперидил)амино-N-(2,2,6,6-тетраметил-4-пиперидил)пропионамид, бис(1,2,2,6,6-пентаметил-4-пиперидил)-2-(3,5-ди-трет-бутил-4-гидроксибензил)-2-н-бутилмалонат,тетракис(2,2,6,6-тетраметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, поли[{6-(1,1,3,3-тетраметилбутил)имино-1,3,5-триазин-2,4-диил}-{2,2,6,6-тетраметил-4-пиперидил)имино}гексаметилен{(2,2,6,6-тетраметил-4-пиперидил)имино}],поли[(6-морфолино-1,3,5-триазин-2,4-диил){(2,2,6,6-тетраметил-4-пиперидил)имино}гексаметилен{(2,2,6,6-тетраметил-4-пиперидил)имино}], поликонденсат диметилсукцината и 1-(2-гидроксиэтил)-4-гидрокси-2,2,6,6-тетраметилпиперидина, поликонденсат N,N-бис(3-аминопропил)этилендиамина и 2,4-бис [N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино]-6-хлор-1,3,5-триазина, поликонденсат 1,2,2,6,6-пентаметил-4-пиперидинола и 3,9-бис-(2-гидрокси-1,1-диметилэтил)-2,4,8,10-тетраоксаспиро[5,5]ундеканас 1,2,3,4-бутантетракарбоновой кислотой и бис(1-октокси-2,2,6,6-тетраметил-4-пиперидил)себацатом.

Стабилизаторы на основе бензофуранона включают соединения, такие как, например, 5,7-ди-трет-бутил-3-(3,4-диметилфенил)-3Н-бензофуран-2-он и т.п. Семикарбазидный стабилизатор включает, например, 1,6-гексаметиленбис(N,N-диметилсемикарбазид), 4,4'-(метиленди-п-фенилен)бис(N,N-диэтилсемикарбазид), 4,4'-(метиленди-п-фенилен)бис(N,N-диэтилсемикарбазид),4,4'-(метиленди-п-фенилен)бис(N,N-диизопропилсемикарбазид), α,α-(п-ксилилен)бис(N,N-диметилсемикарбазид), 1,4-циклогексиленбис(N,N-диметилсемикарбазид) и т.д.

Подходящие ультрафиолетовые (УФ) стабилизаторы для настоящего изобретения включают соединения, такие как, например, 2-(3-трет-бутил-2-гидрокси-5-метилфенил)-5-хлорбензотриазол, 2-(3,5-ди-трет-бутил-2-гидроксифенил)бензотриазол, 2-(2-гидрокси-5-метилфенил)бензотриазол, 2-(2-гидрокси-5-трет-окстилфенил)бензотриазол, 2-(3,5-ди-трет-амил-2-гидроксифенил)бензотриазол, 2-[2-гидрокси-3,5-бис(α,α-диметилбензил)фенил]бензотриазол, 2-гидрокси-4-октоксибензофенон, 2-гидрокси-4-метоксибензофенон, 2,4-ди-трет-бутилфенил-3,5-ди-трет-бутил-4-гидроксибензоат, н-гексадецил- 3,5-ди-трет-бутил-4-гидроксибензоат, этил-2-циано-3,3-дифенилакрилат, 2,4-дигидроксибензофенон, 2,2',4,4'-тетрагидроксибензофенон, 2-(2-гидрокси-4-октоксифенил)бензотриазол, 2-[2-гидрокси-3,5-бис(α,α-диметилбензил)фенил]-2Н-бензотриазол, 2-(3,5-ди-трет-бутил-2-гидроксифенил)-5-хлорбензотриазол, конденсат метил 3-[3-трет-бутил-5-(2Н-бензотриазол-2-ил)-4-гидроксифенил]пропионата и полиэтиленгликоля (молекулярная масса: около 300), гидроксифенил-бензотриазольное производное, 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-гексилоксифенол и 2-[4,6-бис(2,4-диметилфенил)-1,3,5-триазин-2-ил]-5-октилоксифенол и т.д., а также их смеси.

Некоторые примеры подходящих антиоксидантов, которые применимы в настоящем изобретении, включают соединения, такие как н-октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамат; неопентантетраилтетракис(3,5-ди-трет-бутил-4-гидроксигидроциннамат); ди-н-октадецил 3,5-ди-трет-бутил-4-гидроксибензилфосфонат; 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-изоцианурат; 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)-бензол; 3,6-диоксаоктаметиленбис(3-метил-5-трет-бутил-4-гидроксигидроциннамат); 2,2'-этилиден-бис(4,6-ди-трет-бутилфенол); 1,3,5-трис(2,6-диметил-4-трет-бутил-3-гидроксибензил)изоцианурат; 1,1,3,-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан; 1,3,5-трис[2-(3,5-ди-трет-бутил-4-гидроксигидроциннамоилокси)этил]изоцианурат; 3,5-ди-(3,5-ди-трет-бутил-4-гидроксибензил)мезитол; 1-(3,5-ди-трет-бутил-4-гидроксианилино)-3,5-ди(октил-тио)-с-триазин; N,N'-гексаметилен-бис(3,5-ди-трет-бутил-4-гидроксигидроциннамамид); этилен бис[3,3-ди(3-трет-бутил-4-гидроксифенил)бутират]; бис(3,5-ди-трет-бутил-4-гидроксигидроциннамоил)гидразид; N,N-ди-(С12-С24 алкил)-N-метил-амин оксиды и т.д. Другие подходящие соединения, используемые здесь в качестве антиоксидантов, включают алкилированные монофенолы, такие как, например, 2,6-ди-трет-бутил-4-метилфенол, 2-трет-бутил-4,6-диметилфенол, 2,6-дициклопентил-4-метилфенол, 2,6-диоктадецил-4-метилфенол, 2,4,6-трициклогексилфенол, 2,6-ди-трет-бутил-4-метоксиметилфенол и т.д.; алкилированные гидрохиноны, такие как, например, 2,6-ди-трет-бутил-4-метоксифенол, 2,5-ди-трет-бутил-гидрохинон, 2,5-ди-трет-амил-гидрохинон, 2,6-дифенил-4-октадецилоксифенол и т.д.; гидроксилированные тио-дифениловые простые эфиры, такие как, например, 2,2'-тио-бис-(6-трет-бутил-4-метил-фенол), 2,2'-тио-бис-(4-октилфенол), 4,4'-тио-бис-(6-трет-бутил-2-метил-фенол) и т.д.; алкилиденбисфенолы, такие как, например, 2,2'-метилен-бис-(6-трет-бутил-4-метилфенол), 2,2'-метилен-бис-(4-метил-6-циклогексилфенол), 2,2'-метилен-бис-(6-нонил-4-метилфенол), 2,2'-метилен-бис-[6-(α-метилбензил)-4-нонилфенол], 2,2'-метилен-бис-[6-(α,α-диметилбензил)-4-нонилфенол], 4,4'-метилен-бис-(2,6-ди-трет-бутил-фенол), 2,6-ди-(3-трет-бутил-5-метил-2-гидроксибензил)-4-метилфенол, 1,1,3-трис-(5-трет-бутил-4-гидрокси-2-метилфенил)бутан, ди-(3-трет-бутил-4-гидрокси-5-метилфенил)дициклопентадиен, ди-[2-(3'-трет-бутил-2'-гидрокси-5'-метилбензил)-6-трет-бутил-4-этилфенил]терефталат и т.д.; бензильные соединения, такие как, например, 1,3,5-три-(3,5-ди-трет-бутил-4-гидроксибензил)-2,4,6-триметилбензол, ди-(3,5-ди-трет-бутил-4-гидроксибензил)-сульфид, бис-(4-трет-бутил-3-гидрокси-2,6-диметилбензил)дитиолтерефталат и т.д.; ациламинофенолы, такие как, например, анилид 4-гидроксилауриновой кислоты, анилид 4-гидроксистеариновой кислоты, 2,4-бис-октилмеркапто-6-(3,5-трет-бутил-4-гидроксианилино)-с-триазин и т.д.; амиды β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты, такие как, например, N,N'-ди-(3,5-ди-трет-бутил-4-гидроксифенилпропионил)гексаметилендиамин и т.д.; диариламины, такие как, например, дифениламин, N-фенил-1-нафтиламин, N-(4-трет-октилфенил)-1-нафтиламин и т.д.

Особенно предпочтительным стабилизатором является Tinuvin 765, известный как бис(1,2,2,6,6-пентаметил-4-пиперидинил)себацат. Tinuvin 765 коммерчески доступен от Ciba Specialty Chemicals и представляет собой смесь УФ-стабилизатора, антиоксиданта и светостабилизатора на основе пространственно-затрудненного амина.

В соответствии с настоящим изобретением могут также присутствовать один или более пигментов и/или красителей, включая органические и неорганические соединения. Подходящие неорганические пигменты включают, например, оксидные пигменты, такие как оксиды железа, диоксид титана, оксиды титана, оксиды никеля, оксиды хрома и кобальтовая синь, а также сульфиды цинка, ультрамарин, сульфиды редкоземельных металлов, ванадат висмута, а также технический углерод, который рассматривается как пигмент для целей настоящего изобретения. Конкретные технические углероды представляют собой технические углероды от кислых до щелочных, полученные газовым или печным методом, а также технические углероды с химически модифицированной поверхностью, например сульфо- или карбоксил-содержащие технические углероды. Подходящие органические пигменты включают, например, пигменты, выбранные из моноазопигментов, дисазопигментов, азолаков, β-нафтоловых пигментов, нафтола AS, бензимидазолоновых пигментов, конденсационных диазопигментов, металлокомплексных азопигментов, пигментов изоиндолинонового и изоиндолинового ряда, а также полициклические пигменты, например, из фталоцианинового, хинакридонового, периленового, перинонового, тиоиндигового, антрахинонового, диоксазинового, хинофталонового и дикетопирролопирролового (diketopyrrolopyrrole) ряда. Подходящие пигменты также включают твердые растворы упомянутых пигментов, смеси органических и/или неорганических пигментов с органическими и/или неорганическими пигментами, такие как, например, металлические пигменты с покрытием из технического углерода, слюдяные пигменты или пигменты на основе талька, например слюдяные пигменты с покрытием из оксида железа путем химического осаждения из паровой фазы (mica CVD-coated with iron oxide) и другие смеси вышеупомянутых пигментов. Другие подходящие пигменты включают лаковые красители, такие как Са, Mg и Аl лаки сульфо- и/или карбоксил-содержащих красителей. Также подходящими являются пигменты из группы металлокомплексных азопигментов или их таутомерных форм, которые известны. Другие подходящие пигменты включают, например, пигменты на основе металлических чешуек из, например, алюминия, цинка или магния. Также возможно, чтобы металлические чешуйки, в частности алюминиевые чешуйки, были бы всплывающими или невсплывающими.

Также подходящие в соответствии с данным изобретением пигменты включают такие, которые коммерчески доступны от Plasticolors Inc., которые продаются как часть серии UVSolutions или которые продаются как часть серии Colormatch DR. Пигменты серии UVSolutions, которые подходят в соответствии с данным изобретением, включают, например, UVS 20519, UVS 20947, UVS 20883 и UVS 20571. Также подходят такие пигменты серии Colormatch DR, которые коммерчески доступны как DR 20845 и DR 20942. Эти пигменты могут содержать один или более стабилизаторов известных типов в своих составах, что позволяет избежать необходимости применения отдельного стабилизатора Например, UVS 20519 представляет собой комбинацию пигмента на основе технического углерода и бутилбензилфталата с другими добавками и стабилизатором. Пигмент DR-20942 представляет собой сочетание технического углерода и соли фосфорного эфира с другими добавками.

Подходящие добавки также включают поверхностно-активные добавки, такие как эмульгаторы и стабилизаторы пены. Примеры включают N-стеарил-N',N'-бис-гидроксиэтил мочевину, олеилполиоксиэтилен амид, стеарил диэтаноламид, изо-стеарил диэтаноламид, полиоксиэтиленгликоль моноолеат, сложный эфир пента-эритрита/ адипиновой кислоты/ олеиновой кислоты, гидроксиэтилимидазольное производное олеиновой кислоты, N-стеарилпропилендиамин и натриевые соли сульфонатов касторового масла или жирных кислот. В качестве поверхностно-активных добавок могут также использоваться соли щелочных металлов или аммониевые соли сульфоновых кислот, таких как додецилбензолсульфоновая кислота или динафтилметансульфоновая кислота, а также жирных кислот.

Подходящие стабилизаторы пены включают водорастворимые полиэфирсилоксаны. Структура этих соединений, как правило, является такой, что сополимер этиленоксида и пропиленоксида присоединен к полидиметильному силоксановому радикалу. Такие стабилизаторы пены описаны, например, в патенте США 2,764,565. В дополнение к стабилизаторам пены и поверхностно-активным агентам другие добавки, которые могут быть использованы в формовочных композициях настоящего изобретения, включают известные порофоры, включающие азот, регуляторы ячеек, антипирены, пластификаторы, антиоксиданты, УФ-стабилизаторы, усилители адгезии, наполнители и упрочняющие агенты, такие как стекло в форме волокна или стеклянных чешуек или углеродные волокна.

Формованные изделия согласно настоящему изобретению получают реакцией компонентов в закрытой форме посредством метода реактивного литья под давлением. Композиции согласно настоящему изобретению могут подвергаться формованию при использовании стандартных методов обработки при изоцианатных индексах в пределах от около 100 до 120 (предпочтительно от 105 до 110). Термин "изоцианатный индекс" (также обычно обозначаемый как NCO индекс) здесь определяется как эквиваленты изоцианата, деленные на общее количество эквивалентов изоцианат-реактивных водородсодержащих веществ и умноженные на 100.

Как правило, в методе реактивного литья под давлением два отдельных потока непосредственно смешивают и затем впрыскивают в подходящую форму, хотя можно использовать более чем два потока. Первый поток содержит полиизоцианатный компонент, тогда как второй поток содержит изоцианат-реактивные компоненты и любые другие добавки, которые необходимо включить.

Следующие примеры дополнительно иллюстрируют подробности получения и применения композиций данного изобретения. Данное изобретение, которое изложено в предшествующем описании, не ограничивается ни по объему, ни по сущности этими примерами. Специалисту в данной области техники будет легко понять, что известные вариации условий и процессов следующих препаративных процедур могут быть использованы для получения этих композиций. Если не упомянуто иное, все температуры даны в градусах Цельсия и все части и проценты являются массовыми частями и массовыми процентами соответственно.

Примеры

Изоцианат А: аллофанат, основанный на IPDI и изобутаноле, получают объединением 15740 г (142 экв.) IPDI с 971 г (13 экв.) изобутанола. Полученный аллофанат имеет 30,55% NCO. Форполимер аллофаната получают объединением 16720 г (103 экв.) указанного выше аллофаната с 1091 г (4,3 экв.) триметилолпропана. Полученный форполимер имеет содержание групп NCO 25,9 мас.%.

Полиол А: простой полиэфирполиол, имеющий номинальную функциональность около 3, молекулярную массу около 6000, число ОН около 28 и максимальную ненасыщенность около 0,005 мэкв /г. Этот простой полиэфирполиол содержит продукт реакции глицерина с пропиленоксидом, имеющий около 20% ЭО окончаний, и получен в присутствии двойного металлоцианидного катализатора.

Полиол В: поперечно-сшивающий агент, имеющий функциональность около 4, молекулярную массу около 350 и число ОН около 630 и содержащий продукт пропоксилирования этилендиамина.

Полиол С: инициированный глицерином

полиоксипропилен/полиоксиэтиленовый простой полиэфирполиол, имеющий функциональность около 2,7, число ОН около 28 и молекулярную массу около 6000.

ЭГ: этиленгликоль.

Катализатор А: дилаурат диметилолова, коммерчески доступный как Fomrez UL-28 от GE Silicones.

Катализатор В: катализатор на основе третичного амина, а именно 1,8-диазобицикло(5.4.0)ундец-7-ен, который коммерчески доступен как Polycat DBU от Air Products.

Поверхностно-активное вещество А: силиконовое поверхностно-активное вещество, коммерчески доступное как Niax L-1000 от GE Silicones.

Пигмент А: полиольный дисперсный сажевый наполнитель, коммерчески доступный как Colormatch DR-20845 от Plasticolors Corp.

Пигмент В: полиольный дисперсный сажевый наполнитель плюс УФ-стабилизирующие добавки, коммерчески доступный как Colormatch DR-20942 от Plasticolors Corp.

Пигмент С: дисперсный сажевый наполнитель с пластификатором плюс УФ-стабилизирующие добавки, коммерчески доступный как Colormatch UVS-20519 от Plasticolors Inc.

УФ-стабилизатор: комбинированный ультрафиолетовый стабилизатор, коммерчески доступный как Tinuvin В 75 от Ciba Corp.

Общая методика:

Компоненты, описанные выше, используются для получения формованных изделий реактивным литьем под давлением. Конкретные материалы и количества этих материалов приведены ниже в Таблице 1.

Полиуретан-формирующие системы Примеров 1-2 впрыскивают используя цилиндрическую машину MiniRIM. Изоцианат-реактивные материалы и различные добавки помещают в В-часть машины и соответствующие количества изоцианатного компонента загружают в А-часть. MiniRIM оборудована смешивающей головкой Hennecke mq8 Mixhead. В-часть предварительно нагревают до 89°F и А-часть нагревают до 90°F. Материалы впрыскивают при давлении впрыска 200 бар и скорости впрыска 400 г/с. Материал впрыскивают в форму в виде плоской пластины 3×200×300 мм, нагретую до около 167°F. Через 60 секунд времени выдержки деталь вынимают из формы. Физические свойства определяют в соответствии со стандартами ASTM. Следующие методы испытаний ASTM применяют в рабочих примерах данной заявки.

Хотя данное изобретение подробно описано выше для целей иллюстрации, должно быть понятно, что такие подробности даны только для этой цели и что специалистом в данной области техники могут быть сделаны изменения, не выходящие за сущность и объем данного изобретения за исключением ограничений, наложенных формулой изобретения.

Реферат

Настоящее изобретение относится к способу получения полиуретанового эластомера, включающему взаимодействие реакционной смеси способом реактивного литья под давлением, где реакционная смесь содержит: (А) полиизоцианатный компонент, (В) изоцианат-реактивный компонент, в присутствии (С) каталитического состава и, при необходимости, (D) одного или более ультрафиолетовых стабилизаторов и, при необходимости, (Е) одного или более пигментов, причем относительные количества (А) и (В) являются такими, что изоцианатный индекс находится в пределах от около 100 до около 120. Компонент (А) содержит: (I) аллофанат-модифицированный полиизоцианат, имеющий содержание групп NCO от около 15 до около 35 мас.%, и содержащий продукт реакции: (1) (цикло)алифатического полиизоцианата, имеющего содержание NCO групп от около 25 до около 60 мас.%, с (2) органическим спиртом, выбранным из группы, состоящей из алифатических спиртов, содержащих от 1 до 36 атомов углерода, циклоалифатических спиртов, содержащих от 5 до 24 атомов углерода, и ароматических спиртов, содержащих от около 7 до около 12 атомов углерода, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому; или (II) форполимер аллофанат-модифицированного полиизоцианата, где форполимер имеет содержание групп NCO от около 10 до около 35 мас.% и содержит продукт реакции: (1) аллофанат-модифицированного полиизоцианата, имеющего содержание групп NCO от около 15 до около 35 мас.%, являющегося продуктом реакции: (а) (цикло)алифатического полиизоцианата, имеющего содержание NCO групп от около 25 до около 60 мас.%, и (b) органического спирта, выбранного из группы, состоящей из алифатических с

Формула

(А) полиизоцианатный компонент, содержащий:

(I) аллофанат-модифицированный полиизоцианат, имеющий содержание групп NCO от около 15 до около 35 мас.% и содержащий продукт реакции:

(1) (цикло)алифатического полиизоцианата, имеющего содержание NCO групп от около 25% до около 60% NCO

с

(2) органическим спиртом, выбранным из группы, состоящей из алифатических спиртов, содержащих от 1 до 36 атомов углерода, циклоалифатических спиртов, содержащих от 5 до 24 атомов углерода, и ароматических спиртов, содержащих от около 7 до около 12 атомов углерода, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому;

или

(II) форполимер аллофанат-модифицированного полиизоцианата, где форполимер имеет содержание групп NCO от около 10 до около 35 мас.% и содержит продукт реакции:

(1) аллофанат-модифицированного полиизоцианата, имеющего содержание групп NCO от около 15 до около 35 мас.%, являющегося продуктом реакции:

(a) (цикло)алифатического полиизоцианата, имеющего содержание NCO групп от около 25% до около 60% NCO

и

(b) органического спирта, выбранного из группы, состоящей из алифатических спиртов, содержащих от 1 до 36 атомов углерода, циклоалифатических спиртов, содержащих от 5 до 24 атомов углерода, и ароматических спиртов, содержащих от около 7 до около 12 атомов углерода, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому;

с

(2) изоцианат-реактивным компонентом, имеющим функциональность от около 2 до около 6 и молекулярную массу от около 60 до около 4000; и

(B) изоцианат-реактивный компонент, содержащий:

(1) от около 70 до около 90 мас.% в расчете на 100 мас.% (В) одного или более простых полиэфирполиолов с низкой ненасыщенностью, имеющих функциональность от около 2 до около 8, молекулярную массу от около 2000 до около 8000 и содержащих максимум 0,01 мэкв./г ненасыщенности;

(2) от около 10 до около 30 мас.% в расчете на 100 мас.% (В) одного или более органических соединений, имеющих молекулярную массу от около 62 до около 150, имеющих гидроксильную функциональность около 2 и не содержащих первичные, вторичные и/или третичные аминные группы,

и

(3) от около 0 до около 5 мас.% в расчете на 100 мас.% (В) одного или более органических соединений, имеющих молекулярную массу от около 200 до около 500, имеющих функциональность от 3 до 4 и содержащих инициированный амином простой полиэфирполиол;

в присутствии:

(C) каталитического состава, включающего

(1) один или более катализаторов, соответствующих формуле:

где m является целым числом от 3 до 8, и

n является целым числом от 3 до 8,

и

(2) по меньшей мере, один катализатор на основе олова; и при необходимости

(D) одного или более ультрафиолетовых стабилизаторов, и при необходимости

(E) одного или более пигментов;

причем относительные количества (А) и (В) являются такими, что изоцианатный индекс находится в пределах от около 100 до около 120.

(А) полиизоцианатного компонента, содержащего:

(I) аллофанат-модифицированный полиизоцианат, имеющий содержание групп NCO от около 15 до около 35 мас.% и содержащий продукт реакции:

(1) (цикло)алифатического полиизоцианата, имеющего содержание NCO групп от около 25% до около 60% NCO

с

(2) органическим спиртом, выбранным из группы, состоящей из алифатических спиртов, содержащих от 1 до 36 атомов углерода, циклоалифатических спиртов, содержащих от 5 до 24 атомов углерода, и ароматических спиртов, содержащих от около 7 до около 12 атомов углерода, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому;

или

(II) форполимер аллофанат-модифицированного полиизоцианата, где форполимер имеет содержание групп NCO от около 10 до около 35 мас.% и содержит продукт реакции:

(1) аллофанат-модифицированного полиизоцианата, имеющего содержание групп NCO от около 15 до около 35 мас.%, являющегося продуктом реакции:

(a) (цикло)алифатического полиизоцианата, имеющего содержание NCO групп от около 25% до около 60% NCO

и

(b) органического спирта, выбранного из группы, состоящей из алифатических спиртов, содержащих от 1 до 36 атомов углерода, циклоалифатических спиртов, содержащих от 5 до 24 атомов углерода, и ароматических спиртов, содержащих от около 7 до около 12 атомов углерода, в которых спиртовая группа не присоединена непосредственно к ароматическому углеродному атому; с

(2) изоцианат-реактивным компонентом, имеющим функциональность от около 2 до около 6 и молекулярную массу от около 60 до около 4000; с

(B) изоцианат-реактивным компонентом, содержащим:

(1) от около 70 до около 90 мас.% в расчете на 100 мас.% (В) одного или более простых полиэфирполиолов с низкой ненасыщенностью, имеющих функциональность от около 2 до около 8, молекулярную массу от около 2000 до около 8000 и содержащих максимум 0,01 мэкв./г ненасыщенности;

(2) от около 10 до около 30 мас.% в расчете на 100 мас.% (В) одного или более органических соединений, имеющих молекулярную массу от около 62 до около 150, имеющих гидроксильную функциональность около 2 и не содержащих первичные, вторичные и/или третичные аминные группы,

и

(3) от около 0 до около 5 мас.% в расчете на 100 мас.% (В) одного или более органических соединений, имеющих молекулярную массу от около 200 до около 500, имеющих функциональность от 3 до 4 и содержащих инициированный амином простой полиэфирполиол;

в присутствии:

(C) каталитического состава, включающего

(1) один или более катализаторов, соответствующих формуле:

где

m является целым числом от 3 до 8,

и

n является целым числом от 3 до 8,

и

(2) по меньшей мере, один катализатор на основе олова; и при необходимости

(D) одного или более ультрафиолетовых стабилизаторов, и при необходимости

(E) одного или более пигментов;

причем относительные количества (А) и (В) являются такими, что изоцианатный индекс находится в пределах от около 100 до около 120.

Документы, цитированные в отчёте о поиске

Светостойкое эластомерное полиуретановое формованное изделие и способ его получения

Комментарии