Получение и применение новых термопластических полиуретановых эластомеров на основе простых полиэфиркарбонатполиолов - RU2644354C2

Код документа: RU2644354C2

Описание

Настоящее изобретение касается способа получения термопластического полиуретанового эластомера на основе простых полиэфиркарбонатполиолов. Другие объекты изобретения представляют собой полученный по способу согласно изобретению термопластический полиуретановый эластомер, его применение для изготовления изделий методами экструзии и литья под давлением, а также изделия, изготовленные методами экструзии и литья под давлением.

Термопластические полиуретановые эластомеры (ТПУ) имеют большое техническое значение, поскольку они обладают прекрасными механическими свойствами и поддаются недорогой термопластической обработке. Благодаря применению различных дополнительных химических компонентов, их механические свойства можно изменять в широких пределах. Обзорное описание ТПУ, их свойств и вариантов применения приведено в изданиях Kunststoffe 68 (1978), S. 819-825 и Kautschuk, Gummi, Kunststoffe 35 (1982), S. 568-584.

ТПУ состоят из линейных полиолов, в большинстве случаев сложных полиэфирполиолов, простых полиэфирполиолов или поликарбонатполиолов, органических диизоцианатов и короткоцепочечных соединений с двумя группами, способными реагировать с изоцианатом (агентов удлинения цепи). Для ускорения реакции образования можно дополнительно добавлять катализаторы. Молярные соотношения компонентов реакции могут варьировать в широких пределах, что позволяет регулировать свойства продукта. В зависимости от молярного соотношения полиолов и агентов удлинения цепи получают продукты с твердостью по Шору в широком диапазоне. Образовывать пригодные к термопластической обработке полиуретановые эластомеры можно либо многостадийным способом (способ с форполимерами), либо посредством одновременной реакции всех компонентов в одну стадию (способ one shot). В форполимерном способе из полиола и изоцианата сначала синтезируют содержащий изоцианат форполимер, а на второй стадии проводят его реакцию с агентом удлинения цепи. Получение ТПУ можно проводить непрерывным или периодическим способом. Самые известные технические способы изготовления представляют собой ленточный способ и экструзионный способ.

ТПУ на основе полиэтиленоксидполиолов и/или полипропиленоксидполиолов (C2- либо, соответственно C3-простые полиэфирполиолы), которые можно синтезировать известными способами с катализом КОН или полиметаллоцианидным комплексом (DMC-катализ), путем полимеризации этиленоксида и/или пропиленоксида, отличаются благоприятным общим профилем свойств. Упомянуть, в частности, следует высокую скорость затвердевания после литья под давлением, а также очень хорошую сопротивляемость изготовленных этим методом изделий гидролизу и микробному воздействию. В улучшении такие материалы из ТПУ нуждаются с точки зрения механических характеристик, как, например, предела прочности на растяжение, удлинения при растяжении и устойчивости к истиранию, а также с точки зрения термических характеристик, как, например, термической устойчивости.

До сих пор таких улучшений удавалось добиться, например, путем использования сложных полиэфирполиолов, поликарбонатполиолов или C4-простых полиэфирполиолов (политетраметиленгликолей). Два вида полимерных полиолов, указанные последними, однако, синтезируют затратным методом, и они частично состоят из дорогих исходных компонентов, в силу чего они также существенно дороже, чем простые C2- и C3-полиэфирполиолы. Недостаток сложных полиэфирполиолов состоит в их склонности к гидролизу.

В немецкой заявке на патент DE 10147711 А описан способ получения простых полиэфироспиртов из оксирановых соединений в присутствии катализаторов DMC и газа-замедлителя, как, например, диоксида углерода, монооксида углерода, водорода и закиси азота. В результате того, что во время синтеза используют низкое давление, максимальный уровень встраивания CO2 составляет 20 моль-%, так что в простых полиэфирполиолах практически отсутствуют карбонатные единицы. Полученные простые полиэфирполиолы также можно применять для получения термопластических полиуретановых эластомеров, но из-за очень малой доли карбонатных единиц не следует ожидать улучшения свойств.

S. Xu и М. Zhang описали в J. Appl. Polym Sci. 2007, Vol. 104, S. 3818-3826 получение эластомеров, основанных на полиэтиленкарбонатполиолах, которые изготавливают сополимеризацией этиленоксида с CO2 в присутствии биметаллического катализатора на полимере-носителе. Высокая доля в эластомере мономеров, основанных на этиленоксиде приводит к очень сильной гидрофильности, из-за чего эти вещества непригодны для многих областей применения.

В международной заявке WO 2010/115567 А описано получение микроячеистых эластомеров путем реакции форполимера, заканчивающегося NCO и полученного из изоцианата и первого полиола, со вторым полиолом, у которого среднечисленная молекулярная масса Mn составляет от 1000 до 10000 г/моль, и агентом удлинения цепи с молекулярной массой ниже 800 г/моль. Микроячеистую структуру создают применением химических или физических вспенивающих агентов, как, например, воды. В качестве полиолов можно применять простые полиэфиркарбонатполиолы, которые синтезируют сополимеризацией CO2 и алкиленоксидов. Микроячеистые структуры, созданные применением вспенивающих агентов, нежелательны при обработке ТПУ в машинах для литья под давлением и в процессе экструзии, поскольку из-за них ухудшается уровень механических свойств, в особенности предел прочности на растяжение и удлинение при разрыве, либо, соответственно, при изготовлении пленок образуются дефекты.

Из европейской заявки на патент ЕР 1707586 А известен синтез полиуре-тановых смол, основанных на простых полиэфиркарбонатдиолах, которые получают путем переэтерификации карбонатных эфиров, как, например, диметилкарбоната простыми полиэфирдиолами, которые имеют молекулярную массу ниже 500 г/моль. Изготовление продуктов осуществляют посредством сложного двухстадийного синтеза. Из-за этого длительного процесса переэтерификации часто возникает нежелательное окрашивание продуктов, а ввиду побочных реакций (отщепление воды с образованием двойных связей) функциональность по ОН часто <2 (в основном 1,92-1,96), так что образуются ТПУ-продукты с малой молекулярной массой. В этих случаях уровень механических свойств также оказывается ниже, чем в случае гликолей с высокой функциональностью по ОН (1,98-2,00).

Следовательно, задача настоящего изобретения состояла в том, чтобы предоставить способ получения недорогих термопластических полиуретановых эластомеров, которые характеризуются благоприятным общим профилем свойств, а дополнительно обладают механическими свойствами на особо высоком уровне и, соответственно, пригодны ко множеству вариантов применения. В частности, полученные ТПУ, помимо повышенного предела прочности на растяжение, должны характеризоваться особо низкими показателями истирания и улучшенной термической устойчивостью по сравнению с известными из уровня техники соответствующими ТПУ на основе чистых C2-простых полиэфирполиолов и C2-простых полиэфирполиолов, а также на основе известных из уровня техники простых полиэфиркарбонатдиолов.

Согласно изобретению эту задачу решают посредством способа получения термопластического полиуретаного эластомера, который включает в себя

первую стадию, на которой по меньшей мере

A) один органический диизоцианат, содержащий две изоцианатные группы,

B) один полиол со среднечисленной молекулярной массой Mn≥500 и ≤5000 г/моль, имеющий две способные реагировать с изоцианатом группы,

подвергают реакции с образованием заканчивающегося изоцианатом форполимера,

и вторую стадию, на которой форполимер с

C) одним или несколькими агентами удлинения цепи с молекулярной массой ≥60 и ≤490 г/моль, которые имеют две способные реагировать с изоцианатом группы,

и при необходимости

D) с монофункциональным прерывателем цепи, имеющим одну способную реагировать с изоцианатом группу, и/или при необходимости

E) с органическим диизоцианатом, содержащим две изоцианатные группы,

подвергают реакции,

причем при необходимости на первой и/или второй стадии используют по меньшей мере

F) один катализатор,

молярное соотношение между суммой изоцианатных групп из А) и при необходимости Е) и суммой способных реагировать с изоцианатом групп в В), С) и при необходимости D) составляет ≥0,9:1 и ≤1,2:1,

а компонент В) содержит по меньшей мере один простой полиэфиркарбонатполиол, который получают путем присоединения диоксида углерода и алкиленоксидов к Н-функциональным веществам-инициаторам.

Неожиданно было обнаружено, что ТПУ, полученные по способу согласно изобретению, обладают хорошими механическими свойствами. В частности, наблюдается более высокий предел прочности на растяжение и лучшие показатели термической стабильности, чем у соответствующих ТПУ на основе чистых простых C2- или C3-полиэфирполиолов, а также на основе известных из уровня техники простых полиэфиркарбонатдиолов. При низких температурах полученные согласно изобретению ТПУ также еще обладают очень хорошими показателями эластичности, так как не происходит кристаллизация мягких сегментов.

В рамках настоящего изобретения под термопластическими полиуретановыми эластомерами подразумевают пригодные к термопластической переработке эластомеры, которые содержат уретановые единицы. Речь при этом идет о линейных многофазных блок-сополимерах, которые состоят из так называемых твердых и мягких сегментов.

Под твердыми сегментами подразумевают такие сегменты, которые образованы жесткими блоками сополимера, образующимися при реакции короткоцепочечных агентов удлинения цепи и диизоцианатов. Эти блоки упорядочены, что возможно благодаря физическому взаимодействию с блоками агентов удлинения цепи соседней полимерной цепи. Эти взаимодействия образуют сетчатые точки для эластичности. Одновременно эти обратимо плавящиеся сетчатые точки являются предпосылкой для термопластических свойств (термопластического поведения). При реакции более длинноцепочечных полиольных компонентов с диизоцианатами в сополимере образуются гибкие блоки, которые формируют неупорядоченные мягкие сегменты. Они отвечают за химические свойства, а также за гибкость ТПУ на холоде.

В предпочтительной форме исполнения изобретения форполимер на второй стадии подвергается реакции исключительно с

C) с одним или несколькими агентами удлинения цепи с молекулярной массой ≥60 и ≤490 г/моль, которые имеют две способные реагировать с изоцианатом группы,

и при необходимости

D) с монофункциональным прерывателем цепи, имеющим одну способную реагировать с изоцианатом группу,

и/или при необходимости

Е) с органическим диизоцианатом, содержащим две изоцианатные группы.

В качестве органических диизоцианатов А) можно использовать, например, диизоцианаты, которые описаны в Justus Liebigs Annalen der Chemie, 562, S. 75-136.

В частности, в качестве примеров следует упомянуть:

ароматические диизоцианаты, например, 2,4-толуилендиизоцианат, смеси 2,4-толуилендиизоцианата и 2,6-толуилендиизоцианата, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат и 2,2'-дифенилметандиизоцианат, смеси 2,4-дифенилметандиизоцианата и 4,4'-дифенилметандиизоцианата, уретан-модифицированные жидкие 4,4'-дифенилметандиизоцианаты и 2,4'-дифенилметандиизоцианаты, 4,4'-диизоцианатодифенил-этан-(1,2) и 1,5-нафтилендиизоцианат. Предпочтительно в качестве ароматических органических диизоцианатов используют смеси изомеров дифенилметандиизоцианата с содержанием 4,4'-дифенилметандиизоцианата ≥96 масс.%, а в особенности 4,4'-дифенилметандиизоцианат и 1,5-нафтилендиизоцианат. Указанные диизоцианаты можно применять по отдельности или в форме смесей друг с другом. Также возможно их совместное применение с полиизоцианатом в количестве до 15 масс.% (рассчитанном от общего количества диизоциа-ната), например, с трифенилметан-4,4',4''-триизоцианатом или полифе-нилполиметиленполиизоцианатами.

В качестве прочих диизоцианатов А) можно применять алифатические и циклоалифатические диизоцианаты. В качестве примеров следует упомянуть гексаметилендиизоцианат, изофорондиизоцианат, 1,4-циклогексан-диизоцианат, 1-метил-2,4-циклогександиизоцианат и 1-метил-2,6-цикло-гександиизоцианат, а также соответствующие смеси изомеров и 4,4'-, 2,4'-и 2,2'-дициклогексилметандиизоцианат, а также соответствующие смеси изомеров. Предпочтительно, чтобы применяемый алифатический органический диизоцианат по меньшей мере на 50 масс.%, предпочтительно га 75 масс.%, а особо предпочтительно на 100 масс.% состоял из 1,6-гексаметилендиизоцианата.

В соответствии с предпочтительной формой исполнения изобретения в состав органического диизоцианата А) входит по меньшей мере одно соединение, выбранное из группы алифатических, ароматических, циклоалифатических диизоцианатов, а особо предпочтительно - по меньшей мере один алифатический и/или ароматический диизоцианат, крайне предпочтительно - по меньшей мере один ароматический диизоцианат.

Компонент В) согласно изобретению содержит по меньшей мере один простой полиэфиркарбонатполиол, который получают путем присоединения диоксида углерода и алкиленоксидов к Н-функциональным веществам-инициаторам. Под "Н-функциональными" в рамках изобретения подразумевают соединение-инициатор, которое имеет атомы водорода, реактивные относительно алкоксилирования.

Синтез простых полиэфиркаборнатполиолов путем присоединения алкиленоксидов и CO2 к Н-фукнциональным инициаторам известен, например, из европейских и международных заявок ЕР 0222453 A, WO 2008/013731 А и ЕР 2115032 А.

В предпочтительной форме исполнения изобретения простой полиэфиркарбонатполиол характеризуется содержанием карбонатных групп, рассчитанных как CO2, ≥3 и ≤35 масс.%, предпочтительно в ≥5 и ≤30 масс.%, а особо предпочтительно ≥10 и ≤28 масс.%. Определение выполняют посредством ЯМР по методу анализа, указанному в разделе "Методы".

Еще в одной предпочтительной форме исполнения изобретения средне-численная молекулярная масса Mn простого полиэфиркарбонатполиола составляет ≥500 и ≤10000 г/моль, предпочтительно ≥500 и ≤7500 г/моль, особо предпочтительно ≥750 и ≤6000 г/моль, а крайне предпочтительно ≥1000 и ≤5000 г/моль. Определение проводят методом титрования концевых гидроксильных групп в соответствии с методом анализа, указанным в разделе "Методы" в подразделе "Определение гидроксильного числа". Целесообразно, чтобы средняя функциональность простого полиэфиркарбонатполиола по ОН составляла 1,85 и ≤2,50, в особенности ≥1,90 и ≤2,30, особо предпочтительно ≥1,95 и ≤2,10, а крайне предпочтительно ≥1,97 и ≤2,03.

В общем случае для синтеза простых полиэфиркарбонатполиолов можно использовать алкиленоксиды (эпоксиды) с 2-24 атомами углерода.. Алкиленоксиды с 2-24 атомами углерода представляют собой, например, одно или несколько соединений, выбранных из группы, которую образуют этиленоксид, пропиленоксид, 1-бутеноксид, 2,3-бутеноксид, 2-метил-1,2-пропеноксид (изобутеноксид), 1-пентеноксид, 2,3-пентеноксид, 2-метил-1,2-бутеноксид, 3-метил-1,2-бутеноксид, 1-гексеноксид, 2,3-гексеноксид, 3,4-гексеноксид, 2-метил-1,2-пентеноксид, 4-метил-1,2-пентеноксид, 2-этил-1,2-бутеноксид, 1-гептеноксид, 1-октеноксид, 1-ноненоксид, 1-деценоксид, 1-ундеценоксид, 1-додеценоксид, 4-метил-1,2-пентеноксид, бутандиенмоноксид, изопренмоноксид, циклопентеноксид, циклогексеноксид, циклогептеноксид, циклооктеноксид, стиролоксид, метилстиролоксид, пиненоксид, однократно или многократно эпоксидированные жиры как моноглицериды, диглицериды или триглицериды, эпоксидированные жирные кислоты, сложные эфиры эпоксидированных жирных кислот с 1-24 атомами углерода, эпихлоргидрин, глицидол и производные глицидола, как, например, метилглицидиловый эфир, этилглицидиловый эфир, 2-этилгексилглицидиловый эфир, Аллилглицидиловый эфир, глицидилме-такрилат, а также эпоксид-функциональные алкилоксисиланы, как, например, 3-глицидилоксипропилтриметоксисилан, 3-глицидилоксипропилтри-этоксисилан, 3-глицидилоксипропилтрипропоксисилан, 3-глицидилоксипро-пилметилдиметоксисилан, 3-глицидилокси-пропилэтилдиэтоксисилан, 3-глицидилоксипропилтриизопропоксисилан. В качестве алкиленоксидов предпочтительно используют этиленоксид и/или пропиленоксид, в особенности пропиленоксид.

В особо предпочтительной форме исполнения изобретения доля этиленоксида в используемом в общей сложности количестве алкиленоксидов составляет ≥0 и ≤90 вес.%, предпочтительно ≥0 и ≤50 вес.% и особо предпочтительно ≥0 и ≤25 вес.%.

В качестве надлежащего Н-функционального вещества-инициатора можно применять соединения с активными для алкоксилирования атомами водорода. Активные для алкоксилирования группы с активными атомами водорода - это, например, -ОН, -NH2 (первичные амины), -NH- (вторичные амины), -SH и -CO2H, предпочтительны -ОН и -NH2, особо предпочтительна -ОН. В качестве Н-функционального вещества-инициатора используют, например, одно или несколько соединений, выбранных из группы, которую образуют многоатомные спирты, многоатомные амины, многоатомные тиолы, аминоспирты, тиоспирты, сложные гидроксиэфиры, простые полиэфирполиолы, сложные полиэфирполиолы, сложные полиэфир-простые полиэфирполиолы, простые полиэфиркарбонатполиолы, поликарбонатполиолы, поликарбонаты, полиэтиленимины, простые полиэфирамины (например, так называемые "Джефф-амины" (Jeffamine®) производства Huntsman), политетрагидрофураны (например, полиТГФ® произвосдтва BASF, как, например, полиТГФ® 250, 650S, 1000, 1000S, 1400, 1800, 2000), политетрагидрофуранамины (продукт BASF политетрагидрофуранамин 1700), простые полиэфиртиолы, полиакрилатполиолы, касторовое масло, моноглцерид или диглицерид рициноловой кислоты, моноглицериды жирных кислот, химически модифицированные моноглицериды, диглицериды и/или триглицериды жирных кислот и сложные эфиры, образованные жирными кислотами и алкилами с 1-24 атомами углерода, которые в среднем содержат по меньшей мере две гидроксильные группы на молекулу. В качестве примеров сложных эфиров, образованных жирными кислотами и алкилами с 1-24 атомами углерода, которые в среднем содержат по меньшей мере две гидроксильные группы на молекулу, можно назвать торговые продукты Lupranol Balance® (фирма BASF AG), различные типы продукта Merginol® (фирма Hobum Oleochemicals GmbH), различные типы продукта Sovermol® (фирма Cognis Deutschland GmbH&Co. KG) и различные типы продукта Soyol®TM (фирма USSC Co.).

Пригодные к применению в качестве Н-функциональных веществ-инициаторов многоатомные спирты представляют собой, например, двухатомные спирты, как, например, этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,4-бутендиол, 1,4-бутиндиол, неопентилгликоль, 1,5-пентантандиол, метил-пентандиолы (как, например,. 3-метил-1,5-пентандиол), 1,6-гександиол; 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, бис-(гидроксиметил)-циклогексаны (как, например, 1,4-бис-(гидроксиметил)циклогексан), триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль, дипропиленгликоль, трипропиленгликоль, полипропиленгликоль, дибутиленгликоль и полибутиленгликоли, а также все продукты модификации этих вышеуказанных спиртов различными количествами ε-капролактона. В смесях Н-функциональных инициаторов можно также применять трехатомные спирты, как, например, триметилолпропан, глицерин, трис-гидроксиэтилизоцианурат и касторовое масло.

Н-функциональные вещества-инициаторы можно также выбирать из класса простых полиэфирполиолов, в особенности таких со среднечисленной молекулярной массой Mn в пределах от 200 до 4000 г/моль, предпочтительно от 250 до 2000 г/моль Предпочтительны простые полиэфирполиолы, которые образованы из повторяющихся этиленоксидных и пропиленоксидных единиц, предпочтительно имеющие долю от 35 до 100% пропиленоксидных единиц, особо предпочтительно, с долей пропиленоксидных единиц от 50 до 100%. Речь при этом может идти о статистических сополимерах, градиентных сополимерах, чередующихся или блок-сополимерах этиленоксида и пропиленоксида. Подходящие к применению простые полиэфирполиолы, построенные повторяющимися пропиленоксидными и/или этиленоксидными мономерами, это, например, полиолы Desmophen®, Acclaim®, Arcol®, Baycoll®, Bayfill®, Bayflex® Baygal®-PET® и простые полиэфирполиолы производства Bayer MaterialScience AG (как, например, Desmophen® 3600Z, Desmophen® 1900U, Acclaim® Polyol 2200, Acclaim® Polyol 4000I, Arcol® Polyol 1004, Arcol® Polyol 1010, Arcol® Polyol 1030, Arcol® Polyol 1070, Baycoll® BD 1110, Bayfill® VPPU 0789, Baygal® K55, PET® 1004, Polyether® S180). Прочие пригодные к применению гомо-полиэтиленоксиды представляют собой например, марки Pluriol® Е производства BASF SE, пригодные к применению гомо-полипропиленоксиды - это, например, марки Pluriol® Р производства BASF SE, пригодные к применению смешанные сополимеры этиленоксида и пропиленоксида - это, например, марки Pluronic® РЕ или Pluriol® RPE производства BASF SE.

Н-функциональные вещества-инициаторы можно также выбирать из класса сложных полиэфирполиолов, в особенности таких со среднечисленной молекулярной массой Mn в пределах от 200 до 4500 г/моль, предпочтительно от 400 до 2500 г/моль В качестве сложных полиэфирполиолов применяют по меньшей мере дифункциональные сложные полиэфиры. Предпочтительно, чтобы сложные полиэфирполиолы состояли из чередующихся кислотных и спиртовых единиц. В качестве кислотных компонентов используют, например, янтарную кислоту, малеиновую кислоту, ангидрид малеиновой кислоты, адипиновую кислоту, ангидрид фталевой кислоты, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, тетрагидрофталевую кислоту, ангидрид тетрагидрофталевой кислоты, ангидрид гексагидрофталевой кислоты или смеси указанных кислот и/или ангидридов. В качестве спиртовых компонентов используют, например, 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, неопентилгликоль, 1,6-гександиол, 1,4-бис-(гидроксиметил)-циклогексан, диэтиленгликоль, дипропиленгликоль, триметилолпропан, глицерин или смеси указанных спиртов. Если в качестве спиртового компонента применяют двухатомные или многоатомные простые полиэфирполиолы, то получают полиэфирэфирполиолы, которые также могут служить веществами-инициаторами для синтеза простых полиэфиркарбонатполиолов. Если для синтеза полиэфирэфирполиолов применяют простые полиэфирполиолы, то предпочтительны простые полиэфирполиолы, имеющие среднечисленную молекулярную массу Mn от 150 до 2000 г/моль.

Кроме того, в качестве Н-функциональных веществ-инициаторов можно применять поликарбонатполиолы, как, например, поликарбонатдиолы, в особенности такие, имеющие среднечисленную молекулярную массу Mn в пределах от 150 до 4500 г/моль, предпочтительно от 500 до 2500, которые получают, например, реакцией фосгена, диметилкарбоната, диэтилкарбоната или дифенилкарбоната и дифункциональных и/или полифункциональных спиртов или сложных полиэфирполиолов или простых полиэфирполиолов. Примеры поликарбонатполиолов приведены, например, в европейской заявке на патент ЕР 1359177 А. В качестве поликарбонатдиолов можно использовать, например, различные типы Desmophen® С производства Bayer MaterialScience AG, как, например, Desmophen® С 1100 или Desmophen® С 2200.

Равным же образом можно применять в качестве Н-функциональных веществ-инициаторов простые полиэфиркарбонатполиолы. В особенности применяют простые полиэфиркарбонатполиолы, которые синтезируют описанным здесь способом. Эти простые полиэфиркарбонатполиолы, используемые в качестве Н-функциональных веществ-инициаторов, синтезируют для этого заранее на отдельной стадии реакции.

В общем случае Н-функциональные вещества-инициаторы обладают функциональностью (то есть, количеством активных для полимеризации атомов водорода на молекулу) от 1 до 4, предпочтительно 2 или 3, а особо предпочтительно 2. Н-функциональные вещества-инициаторы применяют либо по отдельности, либо в виде смеси по меньшей мере двух Н-функциональных веществ-инициаторов.

Предпочтительные Н-функциональные вещества-инициаторы представляют собой спирты общей формулы (I),

причем x представляет собой число от 1 до 20, предпочтительно, четное число от 2 до 20. Примерами спиртов согласно формуле (I) являются этиленгликоль, 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, 1,10 декандиол и 1,12-додекандиол. Прочие предпочтительные Н-функциональные вещества-инициаторы представляют собой неопентилгликоль, триметилолпропан, глицерин, пентаэритрит, продукты реакции спиртов согласно формуле (I) с ε-капролактоном, например, продукты реакции триметилолпропана с ε-капролактоном, продукты реакции глицерина с ε-капролактоном, а также продукты реакции пентаэритрита с ε-капролактоном. Также в качестве Н-функциональных веществ-инициаторов (стартеров) предпочтительно применяют воду, диэтиленгликоль, дипропиленгликоль, касторовое масло, сорбит и простые полиэфирполиолы, образованные повторяющимися полиалкиленоксидными единицами.

Особо предпочтительно, чтобы Н-функциональные вещества-стартеры представляли собой одно или несколько соединений, выбранных из группы, которую образуют этиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 2-метилпропан-1,3-диол, неопентилгликоль, 1,6-гександиол, диэтиленгликоль, дипропиленгликоль, глицерин, триметилолпропан, ди- и трифункциональные простые полиэфирполиолы, причем простой полиэфирполиол составлен из ди- или три-Н-функциональной субстанции-стартера и пропиленоксида либо, соответственно из ди- или три-Н-функциональной субстанции-стартера, пропиленоксида и этиленоксида. Предпочтительно простые полиэфирполиолы обладают среднечисленной молекулярной массой Mn в пределах от 62 до 4500 г/моль, а в особенности среднечисленной молекулярной массой Mn в пределах от 62 до 3000 г/моль, крайне предпочтительно, молекулярной массой от 62 до 1500 г/моль. Предпочтительно, чтобы функциональность простых полиэфирполиолов составляла от 2 до 3, особо предпочтительно 2.

В предпочтительной форме исполнения изобретения простой полиэфир-карбонатполиол получают присоединением диоксида углерода и алкиленоксидов к Н-функциональным веществам-инициаторам с применением полиметаллоцианидных катализаторов (DMC-катализаторов). Синтез простых полиэфиркаборнатполиолов путем присоединения алкиленоксидов и CO2 к Н-фукнциональным инициаторам с применением DMC-катализаторов известен, например, из европейских и международных заявок ЕР 0222453 A, WO 2008/013731 А и ЕР 2115032 А.

DMC-катализаторы принципиально известны из уровня техники, их применяют для гомополимеризации эпоксидов (см., например, патенты США US 3404109 A, US 3829505 A, US 3941849 А и US 5158922 А). DMC-катализаторы, которые описаны, например, в патенте США US 5470813 А, европейской заявке на патент ЕР 700949 А, ЕР 743093 А, ЕР 761708 А, международных заявках WO 97/40086 A, WO 98/16310 А и WO 00/47649 А, обладают очень высокой активностью в гомополимеризации эпоксидов и дают возможность синтезировать простые полиэфирполиолы при очень малых концентрациях катализаторов (25 частей на млн или менее). Типичным примером являются описанные в европейской заявке на патент ЕР-А 700 949 катализаторы DMC с высокой активностью, которые помимо двойного металлоцианидного соединения (например, гексацианокобальтата (III) цинка) и органического лиганда комплекса (например, трет.-бутанола) содержат еще простой полиэфир со среднечисленной молекулярной массой более 500 г/моль.

DMC-катализатор используют в большинстве случаев в количестве менее 1 масс.%, предпочтительно в количестве менее 0,5 масс.%, особо предпочтительно в количестве менее 500 частей на млн и в особенности в количестве менее 300 частей на млн, в каждом случае относительно массы простого полиэфиркарбонатполиола.

Получение простых полиэфиркарбонатполиолов осуществляют предпочтительно в реакторе повышенного давления. Добавление одного или нескольких алкиленоксидов и диоксида углерода осуществляют после проводимой необязательно сушки вещества-инициатора или смеси нескольких веществ-инициаторов (стартеров) и добавления катализатора DMC, а также добавки (добавок), которые вводят до или сушки в виде твердого вещества или в форме суспензии. Добавление одного или нескольких алкиленоксидов и диоксида углерода можно, в принципе, осуществлять различным образом. Начинать добавление можно при вакуума или при заранее выбранном исходном давлении. Исходное давление предпочтительно задавать введением инертного газа, как, например, азота, причем устанавливают давление от 10 мбар до 5 бар, целесообразно от 100 мбар до 3 бар, а предпочтительно от 500 мбар до 2 бар.

Добавление одного или нескольких алкиленоксидов и диоксида углерода можно проводить одновременно или последовательно, причем можно вводить все количество диоксида углерода за один раз или добавлять дозированно с распределением по времени реакции. Предпочтительно дозировать диоксид углерода. Дозирование одного или нескольких алкиленоксидов осуществляют одновременно или последовательно относительно дозирования диоксида углерода. Если для синтеза простых полиэфиркарбонатполиолов используют несколько алкиленоксидов, то их введение (дозирование) можно проводить одновременно или последовательно, в каждом случае путем отдельной подачи или с использованием одного или нескольких устройств подачи, причем по меньшей мере два алкиленоксида вводят в виде смеси. Варьируя вид дозирования алкиленоксидов и диоксида углерода, возможно синтезировать статистические, чередующиеся, блоковые или градиентные простые полиэфиркарбонатполиолы.

Предпочтительно использовать избыток диоксида углерода, в частности, количество диоксида углерода определяют по общему давлению при условиях реакции. Ввиду инертности диоксида углерода избыток диоксида углерода выгоден. Было показано, что реакция при 60-150°C, предпочтительно при 70-140°C, особо предпочтительно при 80-130°C и давлении в 0-100 бар, предпочтительно от 1 до 90 бар и особо предпочтительно от 3 до 80 от дает в итоге простые полиэфиркарбонатполиолы. При температурах ниже 60°C реакция останавливается. При температурах выше 150°C резко увеличивается количество нежелательных побочных продуктов.

Доля простых полиэфиркарбонатполиолов в общей массе компонента В) предпочтительно составляет ≥5 и ≤100 масс.%, особо предпочтительно ≥10 и ≤100% масс.%, а крайне предпочтительно ≥20 и ≤100 масс.%. В качестве компонента В) могут также присутствовать различные простые полиэфиркарбонатполиолы.

В качестве компонента В) можно также применять смеси вышеуказанных простых полиэфиркарбонатполиолов с другими заканчивающимися гидроксилом полиолами, имеющими среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, предпочтительно от 750 до 4000 г/моль, а особо предпочтительно от 1000 до 3000 г/моль. По обусловленным производством причинам эти другие полиолы часто содержат небольшие количества нелинейных соединений. Поэтому часто говорят о «в основном линейных полиолах». В качестве других полиолов предпочтительны сложные полиэфирполиолы, простые полиэфирполиолы, поликарбонатдиолы или их смеси.

Подходящие простые полиэфирдиолы можно синтезировать, проводя реакцию одного или нескольких алкиленоксидов, имеющих от 2 до 4 атомов углерода в алкиленовом остатке, с молекулой-стартером, содержащей два связанных активных атома водорода. В качестве алкиленоксидов можно, например, назвать этиленоксид, 1,2-пропиленоксид, эпихлоргидрин и 1,2-бутиленоксид и 2,3-бутиленоксид. Предпочтительно применяют этиленоксид, пропиленоксид и смеси 1,2-пропиленоксида и этиленоксида. Применять алкиленоксиды можно по отдельности, попеременно друг за другом или в виде смесей. В качестве молекул-инициаторов (стартеров) можно использовать, например, воду, аминоспирты, например, N-алкил-диэтаноламины, например, N-метил-диэтанол-амин, и диолы, например, этиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол. При необходимости можно также применять смеси различных молекул-инициаторов. Подходящими простыми полиэфирдиоламиявляются также содержащие гидроксильные группы продукты полимеризации тетрагидрофурана. Кроме того можно применять трифункциональные простые полиэфиры в количествах от 0 до 30 масс.% относительно бифункциональных полиэфиров; их максимальная доля, однако, должна допускать образование продукта, пригодного к термопластической обработке. Среднечисленные значения молекулярной массы Mn простых полиэфирдиолов предпочтительно составляют 500-6000 г/моль, предпочтительно 750-4000 г/моль, а крайне предпочтительно, от 1000 до 3000 г/моль. Их можно применять как по отдельности, так и в форме смесей друг с другом.

Подходящие сложные полиэфирдиолы можно изготавливать, например, из дикарбоновых кислот, имеющих от 2 до 12 атомов углерода, предпочтительно - от 4 до 6 атомов углерода, и многоатомных спиртов. Дикарбоновые кислоты, которые можно использовать, это, например, алифатические дикарбоновые кислоты, например, янтарная кислота, малеиновая кислота, глутаровая кислота, азелаиновая кислота, пробковая кислота, азелаиновая кислота и себациновая кислота, а также ароматические дикарбоновые кислоты, например, фталевая кислота, изофталевая кислота и терефталевая кислота. Дикарбоновые кислоты можно применять по отдельности или в смесях, например, в форме смеси янтарной, глутаровой и адипиновой кислот. Для синтеза сложных полиэфирдиолов может оказаться целесообразно использовать вместо дикарбоновых кислот соответствующие их производные, например, сложные диэфиры карбоновых кислот, имеющих в спиртовом остатке от 1 до 4 атомов углерода, ангидриды карбоновых кислот или хлориды карбоновых кислот. Примеры многоатомных спиртов - это гликоли, имеющие от 2 до 10, предпочтительно от 2 до 6 атомов углерода, например этиленгликоль, диэтиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,10-декандиол, 1,12-додекандиол, 2,2-диметил-1,3-пропандиол, 1,3-пропандиол и дипропиленгликоль. В зависимости от желательных свойств многоатомные спирты можно применять по отдельности или в смесях друг с другом. Кроме того, можно применять сложные эфиры угольной кислоты и указанных диолов, в особенности такие, имеющие от 4 до 6 атомов углерода, например, 1,4-бутандиол или 1,6-гександиол, продукты конденсации, например, гидроксикарбоновых кислот, например, гидроксикапроновой кислоты, и продукты полимеризации лактонов, например, капролактонов, при необходимости, замещенных. В качестве сложных полиэфирдиолов предпочтительно используют этандиол-полиадипаты, 1,4-бутандиол-полиадипаты, этандиол-1,4-бутандиол-полиадипаты, 1,6-гександиол-неопентилгликоль-полиадипаты, 1,6-гександиол-1,4-бутандиол-полиадипаты и поликапролактоны. Сложные полиэфирдиолы имеют среднечисленную молекулярную массу Mn от 500 до 5000 г/моль, предпочтительно от 600 до 4000 г/моль, а особо предпочтительно от 800 до 3000 г/моль, и их можно применять по отдельности или в виде смесей друг с другом.

В качестве агентов удлинения цепи С) можно использовать низкомолекулярные соединения с молекулярной массой ≥60 и ≤490 г/моль, предпочтительно ≥62 и ≤400 г/моль, а особо предпочтительно ≥62 и ≤300 г/моль, у которых имеются две способные реагировать с изоцианатом группы.

В предпочтительной форме исполнения изобретения агенты удлинения цепи С) содержат диолы, диамины или смеси диолов и диаминов, однако, предпочтительно диолы (или состоят из них).

Подходящие агенты удлинения цепи представляют собой диолы, как, например, этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, диэтиленгликоль, дипропиленгликоль, неопентилгликоль, сложные диэфиры терефталевой кислоты с гликолями с 2-4 атомами углерода, как, например, терефталевая кислота-бис-1,4-бутандиол, простые гидроксиалкиленовые эфиры гидрохинона, как, например, 1,4-ди-(гидроксиэтил)-гидрохинон и этоксилированные бисфенолы, а также продукты их реакции с ε-капролактоном.

Предпочтительные агенты удлинения цепи - это алифатические диолы с 2-14 атомами углерода, как, например, этандиол, 1,3-пропандиол, 1,4-бутандиол 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, диэтиленгликоль, дипропиленгликоль, неопентилгликоль и 1,4-ди-(гидроксиэтил)-гидрохинон. Особо предпочтительно применять в качестве агента удлинения цепи 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол и 1,4-ди-(гидроксиэтил)-гидрохинон.

Подходящими агентыами удлинения цепи являются также (цикло)алифатические диамины, как, например, изофорондиамин, этилендиамин, 1,2-пропилендиамин, 1,3-пропилендиамин, N-метилпропилен-1,3-диамин, N,N'-диметилэтилендиамин и ароматические диамины, как, например, 2,4-толуилендиамин и 2,6-толуилендиамин, 3,5-диэтил-2,4-толуилендиамин и 3,5-диэтил-2,6-толуилендиамин и первичные 4,4'-диаминодифенилметаны, замещенные моно-, ди-, три- или тетраалкилами.

В качестве прерывателей цепи D) можно применять низкомолекулярные соединения с одной способной реагировать с изоцианатом группой, как, например, моноспирты или моноамины. Предпочтительно применяют по меньшей мере одно соединение, выбранное из группы, в которую входят 1-октанол, стеариловый спирт, 1-бутиламин или стеариламин, особо предпочтительно применяют 1-октанол.

В качестве дополнительных органических диизоцианатов Е) можно применять все соединения, упомянутые применительно к компоненту А).

Для получения ТПУ можно проводить реакцию компонентов синтеза в таких количествах, чтобы молярное отношение суммы изоцианатных групп из А) и при необходимости Е) к сумме способных реагировать с изоцианатом групп в В), С) и при необходимости D) составляло от 0,9:1 до 1,2:1, предпочтительно от 0,92:1 до 1,15:1, а особо предпочтительно от 0,94 до 1,10:1.

Твердость синтезированных по способу согласно изобретению ТПУ можно варьировать в широких пределах, например, от А 45 до D 90, регулируя молярное соотношение полиола В) и агента удлинения цепи С).

Подходящие катализаторы F) можно при необходимости применять на первой и/или второй стадии способа согласно изобретению. Катализаторы, пригодные к синтезу ТПУ, это известные и обычные из уровня техники третичные амины, как, например, триэтиламин, диметилциклогексиламин, N-метилморфолин, N,N'-диметилпиперазин, 2-(диметиламино-этокси)-этанол, диазабицикло-(2,2,2)-октан, а также металлоорганические соединения, например, соединения титана, соединения железа или соединения олова, как, например, диацетат олова, диоктоат олова, дилаурат олова или соли, образованные диалкилоловом и алифатическими карбоновыми кислотами, например, диацетат дибутилолова или дилаурат дибутилолова. Предпочтительными катализаторами являются соединения металлов, в особенности соединения титана, соединения железа и соединения олова.

Общее количество катализаторов в ТПУ составляет, как правило, приблизительно от 0 до 5 масс.%, целесообразно от 0,0001 до 1 масс.%, а особо предпочтительно - от 0,0002 до 0,5 масс.%, относительно общей массы ТПУ.

Кроме того, на протяжении всех стадий способа согласно изобретению можно добавлять также вспомогательные вещества и/или добавки. В качестве примеров следует назвать средства, способствующие скольжению, как, например, эфиры жирных кислот, их мыла с металлами, амиды жирных кислот, эфирамиды жирных кислот и силиконовые соединения, средства, препятствующие слипанию в блок (придающие шероховатость), ингибиторы, стабилизаторы, препятствующие воздействию гидролиза, света, УФ-света, нагрева или изменению цвета, огнезащитные средства, красители, пигменты, неорганические и/или органические заполнители и армирующие агенты. Армирующие агенты представляют собой, в частности, волокнистые армирующие вещества, как, например, неорганические волокна, которые изготовляют способами, известными из уровня техники, и в которые можно добавлять замасливатель. Дальнейшие подробности об упомянутых вспомогательных веществах и добавках содержатся в профессиональной литературе, например, в монографии. Н. Saunders und К.С. Frisch "High Polymers", Band XVI, Polyurethane, Teil 1 und 2, Verlag Interscience Publishers 1962 либо же 1964, в издании Taschenbuch für Kunststoff-Additive, R. Gächter u. H. Müller (Hanser Verlag München 1990), или в немецкой заявке на патент DE 2901774 А.

Прочие добавки, которые можно вводить в ТПУ, то термопласты, например, поликарбонаты и тройные сополимеры акрилонитрила, бутадиена и стирола (ABS). Также можно применять другие эластомеры, например, каучук, сополимеры этилена и винилацетата, сополимеры стирола и бутадиена, а также другие ТПУ. Кроме того, к введению в полимер пригодны обычные торговые пластификаторы, как, например, фосфаты, фталаты, адипинаты, себацинаты и сложные эфиры алкилсульфоновой кислоты.

Для синтеза термопластического полиуретана по способу согласно изобретению компоненты А) и В) можно на первой стадии, при необходимости, в присутствии катализаторов F), при температуре предпочтительно от 100 до 250°C, особо предпочтительно от 100 до 220°C, преобразовать в форполимер с заканчивающими NCO группами.

При этом количества компонентов реакции для образования форполимера на первой стадии предпочтительно выбирать так, чтобы молярное соотношение между изоцианатными группами из А) и способными реагировать с изоцианатом группами в В) составляло от 1,1:1 до 5:1, особо предпочтительно от 1,1:1 до 4:1 и особо предпочтительно от 1,1:1 до 3,5:1.

При этом компоненты предпочтительно гомогенно смешивать друг с другом, а реакцию образования форполимера предпочтительно по существу проводить до полного завершения (по полиольному компоненту). Полное завершение можно проверить титрованием содержания NCO.

Затем, на второй стадии, согласно изобретению проводят реакцию заканчивающегося NCO группой форполимера с компонентами С), агентом удлинения цепи, и при необходимости D), прерывателем цепи, и Е), другим органическим диизоцианатом, при необходимости в присутствии катализаторов F). В предпочтительной форме исполнения изобретения проводят реакцию заканчивающегося NCO группой форполимера исключительно с компонентами С), агентом удлинения цепи, и при необходимости D), прерывателем цепи, и Е), другим органическим диизоцианатом, при необходимости в присутствии катализаторов F).

При этом предпочтительно выбирать те же значения температуры реакции, что и при синтезе форполимера. Температуры реакции и длительность реакции можно, однако, также свободно выбирать в зависимости от реакционной способности агента удлинения цепи. Реакцию выполняют предпочтительно до максимально возможного момента вращения мешалки, после чего реакционный расплав можно предпочтительно вылить на металлический лист, а затем на протяжении определенного времени, например, от 30 до 120 минут, выдерживать в определенном диапазоне температур, например, от 80 до 120°C. После охлаждения полученные пластины ТПУ можно резать и гранулировать. Полученный гранулят ТПУ можно затем подвергать термопластической обработке, например, в машине для литья под давлением.

Синтез ТПУ можно осуществлять в периодическом или непрерывном режиме. Самые известные технические способы для такого получения - это ленточный способ и способ со смесительной головкой (патентная заявка Великобритании GB 1057018 А) и способ с экструдером (немецкие заявки на патент DE 1964834 A, DE 2059570 А и патент США US 5795948 А).

Для способа согласно изобретению для получения ТПУ можно применять известные смесительные устройства, предпочтительно те, которые работают с высокой энергией сдвига. В качестве примеров для непрерывного производства следует назвать совместные смесительные устройства, предпочтительно экструдеры, как, например, двухшнековые экструдеры и смесительные устройства фирмы Buss.

В предпочтительной форме исполнения изобретения реакцию компонентов проводят в реакционном экструдере или методом со смесительной головкой и лентой.

Способ согласно изобретению можно реализовывать, например, в двухш-нековом экструдере, для чего форполимер синтезируют в первой части экструдера, а добавление агента удлинения цепи С), а также при необходимости компонентов D) и Е) выполняют затем во второй части. При этом добавление агента удлинения цепи можно осуществлять параллельно компонентам D) и Е) в то же самое дозировочное отверстие экструдера или предпочтительно последовательно в отдельные отверстия. Добавление различных агентов удлинения цепи С) также можно осуществлять в виде смеси, параллельно или в раздельные дозировочные отверстия.

Можно, однако, синтезировать форполимер и вне экструдера, в отдельном, расположенном ранее реакторе для форполимера, непрерывным способом в котле или прерывистым способом в трубе со статическими мешалками или в трубе с перемешиванием (смесителе в виде трубы).

Форполимер, синтезированный в отдельном реакторе для форполимера, можно, однако, смешивать с агентом удлинения цепи и при необходимости с компонентами D) и Е) посредством смесительного аппарата, например, статической мешалки. Затем эту реакционную смесь предпочтительно наносят на носитель, например, на конвейерную ленту (аналогично известному способу с лентой), где дают прореагировать вплоть до затвердевания материала с образованием ТПУ, при необходимости на фоне обогрева ленты.

Еще одним объектом изобретения является эластомер из термопластического полиуретана, который получают по описанному выше способу согласно изобретению.

Далее, применение эластомеров из термопластического полиуретана, полученных по способу согласно изобретению, для изготовления изделий методом литья под давлением или экструзии, само по себе является объектом изобретения.

При обработке методом литья под давлением детали, изготовленные из ТПУ согласно изобретению, быстро застывают и поэтому их легко извлекать из формы. Детали, изготовленные методом литья под давлением, хорошо выдерживают размеры и обладают высокой термической стабильностью.

В зависимости от степени твердости ТПУ согласно изобретению можно применять для изготовления деталей самого разного назначения, например, для изготовления мягких, гибких деталей методом литья под давлением, например, подошв для обуви, прихваток, уплотнений и пылезащитных колпаков, но также и твердых изделий, например, роликов, конвейеров, лыжных ботинок и т.д. В комбинации с другими термопластами получают продукты, приятные на ощупь (комбинация мягких и твердых материалов).

Из этого материала можно также изготавливать экструзионные изделия, например, профили, пленки, фольгу и шланги.

Более подробное пояснение изобретения приведено в нижеследующих примерах.

Примеры

Чтобы охарактеризовать используемые полимерные полиолы, пользовались следующими методами.

Долю встроенного CO2 в простых полиэфиркарбонатполиолах определяли посредством1Н-ЯМР (фирма Bruker, DPX 400, 400 МГц; программа пульсации zg30, время ожидания d1:5с, 100 сканов). Образец в каждом случае растворяли в дейтерированном хлороформе. В качестве стандартного образца к дейтерированному растворителю добавляли диметилтерефталат (2 мг на 2 г CDCl3). Значимые показатели резонанса в1Н-ЯМР (относительно содержания CHCl3 7,24 частей на млн) следующие:

карбонат, получающийся из встроенного в простой полиэфиркарбонатполиол диоксида углерода (резонансы при 5,2-4,8 частях на млн), не прореагировавший ПО с резонансом при 2,4 частях на млн, простой полиэфирполиол (то есть без встроенного диоксида углерода) с резонансами при 1,2-1,0 части на млн.

Молярную долю встроенного в полимер карбоната, долю простого полиэфирполиола, а также не прореагировавшего ПО определяли интегрированием соответствующих сигналов.

Все приведенные в описании и в примерах среднечисленные значения молекулярной массы Mn полимерных полиолов определяли следующим образом: сначала экспериментально определяли гидроксильное число путем переэтерификации и последующего обратного титрования избыточного реактива переэтерификации эталонным спиртовым раствором гидроксида калия согласно DIN 53240-2. Гидроксильное число указывают в мг КОН на грамм полиола. На основании гидроксильного числа можно по формуле "Среднечисленная молекулярная масса Mn=56×1000×ОН-функциональность/гидроксильное число" рассчитать среднечисленную молекулярную молекулярную массу. Функциональность по ОН в настоящих примерах принимали приближенно равной F=2,0.

В случае низкомолекулярных полиолов с определенной структурой справедлива молекулярная масса, которую можно рассчитать по суммарной формуле.

Получение ТПУ 1-7

Стадия 1)

В реакционном сосуде согласно таблице 1, перемешивая, проводили реакцию соответствующего полиола (при 190°C) с нагретым до 60°C 4,4'-дифенилметандиизоцианатом (MDI). Во всех примерах 1-18 реакцию катализировали посредством 20 частями на млн (относительно полиола) Tyzor® АА 105 (Dorf Ketal) (кроме примеров 17 и 18 - здесь применяли 50 частей на млн Desmorapid®SO производства Bayer Material Science AG, Леверкузен (олова(II)-2-этилгексаноат)). Дополнительно во всех опытах использовали 1% Licowax® С (Clariant) в качестве средства извлечения из формы (кроме примеров 17 и 18, здесь применяли 0,3 масс.% Loxiol®3324 производства Emery Oleochemicals, Дюссельдорф) и 0,3 масс.% Irganox®1010 (BASF SE) в качестве антиоксиданта. Температура реакционной смеси достигла максимума (образование форполимера). По прошествии приблизительно 60 секунд реакции продолжили работу на стадии 2. В примерах 19-21 работали аналогично примеру 17, но без катализатора, а дополнительно применяли 0,045 масс.% силиконового масла Wacker®AK1000 производства Wacker Chemie AG и 0,185 вес.% продукта Tinuvin®PUR866 производства BASF SE.

Стадия 2)

Нагретый до 60°C 1,4-бутандиол одной порцией добавили к смеси с форполимером со стадии 1 и смешали, интенсивно перемешивая. Через 10 -15 секунд реакционную смесь вылили на металлический лист с покрытием и выдерживали с подогревом до 80°C в течение 30 минут. После охлаждения получили литую пластину из ТПУ.

Получение ТПУ 8 согласно мольным долям в таблице 1

Стадии 1 и 2

Как в примерах 1-7, изготовили форполимер из полиола №2 и MDI. Затем провели дальнейшую реакцию полученного форполимера с полиолом №1 и 1,4-бутандиолом. Реакционную смесь вылили на металлический лист с покрытием и выдерживали с подогревом до 80°C в течение 30 минут. После охлаждения получили литую пластину из ТПУ.

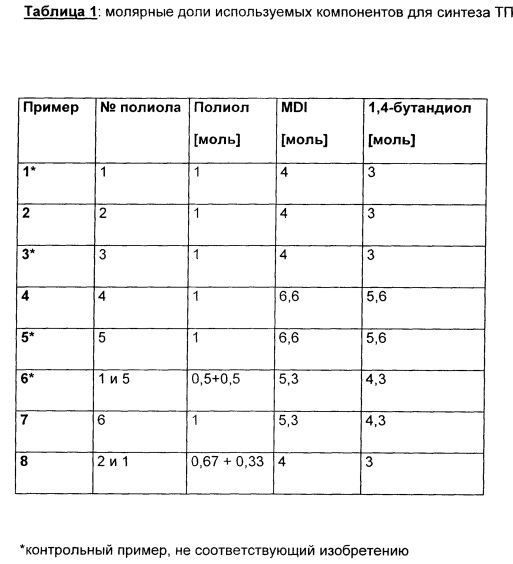

В таблице 1 описаны использованные для получения ТПУ компоненты и их доли.

Полиол 1: Acclaim®2200 (полипропиленоксидгликоль с гидроксильным числом в 56,7 мг КОН/г (Mn=1979 г/моль, производства Bayer MaterialScience AG)

Полиол 2: простой полиэфиркарбонатдиол на основе пропиленоксида и CO2 с гидроксильным числом в 58,2 мг КОН/г (Mn=1928 г/моль) и содержанием встроенного CO2 в 15,1 масс.%.

Полиол 3: простой полиэфиркарбонатдиол с гидроксильным числом в 60,9 мг КОН/г (Mn=1842 г/моль), полученный реакцией полипропиленоксидгликоля с гидроксильным числом в 522 мг КОН/г с дифеникарбонатом при отщеплении фенола.

Полиол 4: простой полиэфиркарбонатдиол на основе пропиленоксида и CO2 с гидроксильным числом в 28,5 мг КОН/г (Mn=3937 г/моль) и содержанием встроенного CO2 в 19,0 масс.%.

Полиол 5: Acclaim®4200 (полипропиленоксидгликоль с гидроксильным числом в 28,9 мг КОН/г (Mn=3882 г/моль, производства Bayer MaterialScience AG)

Полиол 6: простой полиэфиркарбонатдиол на основе пропиленоксида и CO2 с гидроксильным числом в 37,7 мг КОН/г (Mn=2976 г/моль) и содержанием встроенного CO2 в 17,5 масс.%.

Исследование ТПУ 1-8:

Полученные литые пластины из ТПУ разрезали и гранулировали. Гранулят с помощью машины для литья под давлением типа Arburg Allrounder 470S в диапазоне температур от 180 до 230°C и в диапазоне давлений от 650 до 750 бар при значении потока впрыскивания от 10 до 35 см3/с перерабатывали в стержни (температура формы 40°C; размер стержня 80×10×4 мм) либо пластины (температура формы 40°C; размер 125×50×2 мм).

Применяли следующие методы измерения:

измерение твердости проводили согласно DIN 53505, измерение истирания - согласно DIN ISO 4649-А, а пробу на растяжение - согласно ISO 37.

Динамомеханический анализ (ДМА - модуль упругости накопления/растяжения):

Из литых плит вырезали прямоугольники (30 мм*10 мм*2 мм). На эти образцы для испытаний, на фоне постоянной предварительной нагрузки (при необходимости зависящей от модуля накопления), периодически воздействовали (возбуждали) очень малыми деформациями и измеряли силу, действующую на зажим, как функцию температуры и частоты возбуждения.

Дополнительно создаваемая предварительная нагрузка служит для того, чтобы поддерживать достаточное натяжение образца в момент, когда деформация (амплитуда деформации) отрицательна.

Измерения в рамках ДМА проводили с помощью устройства Seiko DMS Modell 210 производства фирмы Seiko с частотой 1 Гц в диапазоне температур от -150°C до 200°C и при скорости нагрева 2°C/мин.

Чтобы охарактеризовать поведение при нагреве согласно изобретению, для сравнения измеряли и указывали модуль упругости накопления/растяжения при +20°C и при +60°C.

Для описания тепловой стабильности приведена температура Т, при которой значение падает ниже 2 МПа, то есть более не поддерживается стабильная форма изделия, изготовленного методом литья под давлением. Чем выше значение температуры, тем стабильнее ТПУ.

В таблице 2 описаны определенные свойства ТПУ 1-8.

ТПУ согласно изобретению из примеров 2 и 8 по сравнению с соответствующими примерами, выполненными не согласно изобретению (1 и 3) обладают сходной твердостью ввиду одинаковых количеств моль агентов удлинения цепи и, следовательно, твердых сегментов. Кроме того, уровень механических свойств у ТПУ согласно изобретению из примеров 2 и 8 существенно выше, чем у соответствующих продуктов сравнения (примеры 1 и 3), что видно, в частности, по пределу прочности на растяжение. Показатели истирания ТПУ согласно изобретению из примеров 2 и 8 также существенно ниже, чем показатели истирания ТПУ сравнения.

У обоих других ТПУ согласно изобретению из примеров 4 и 7 уровень механических свойств также значительно выше и показатели истирания значительно лучше, чем у соответствующих примеров сравнения 5 и 6.

Значения модуля упругости по результатам измерения ДМА при +20°C и при +60°C в примерах согласно изобретению 2, 4, 7 и 8 существенно выше, чем в соответствующих контрольных примерах 1, 3, 5 и 6. То же самое справедливо для температуры, при которой еще имеется минимальное напряжение в 2 МПа Это означает, что ТПУ согласно изобретению существенно стабильнее в термическом отношении при высоких температурах, чем контрольные ТПУ

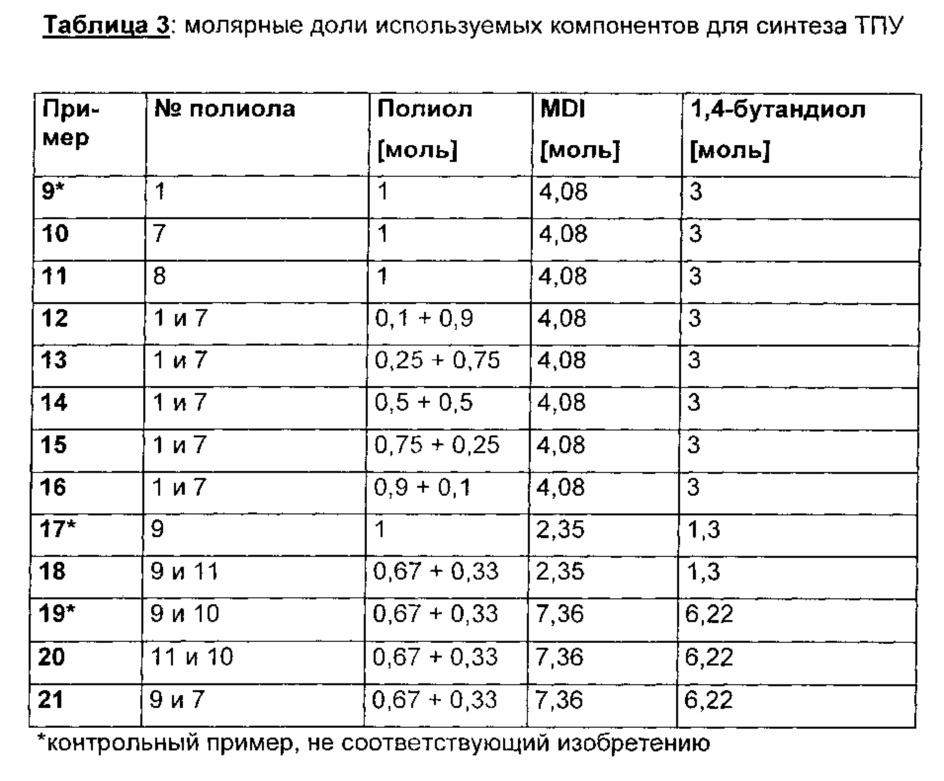

В нижеследующей таблице 3 описаны использованные для изготовления ТПУ 9-ТПУ 21 компоненты и их доли.

Полиол 7: простой полиэфиркарбонатдиол на основе 1,2-пропандиола, пропиленоксида и CO2 с гидроксильным числом в 55,5 мг КОН/г (Mn=2022 г/моль) и содержанием встроенного CO2 в 18,8 масс.%.

Полиол 8: простой полиэфиркарбонатдиол на основе 1,2-пропандиола, пропиленоксида и CO2 с гидроксильным числом в 59,8 мг КОН/г (Mn=1876 г/моль) и содержанием встроенного CO2 в 24,7 вес.%.

Полиол 9: Terathane®1000 (политетраметиленгликоль производства Invista с гидроксильным числом в 114,4 мг КОН/г (Mn=981 г/моль)

Полиол 10: Terathane®2000 (политетраметиленгликоль производства Invista с гидроксильным числом в 55,0 мг КОН/г (Mn=2040 г/моль)

Полиол 11: простой полиэфиркарбонатдиол на основе 1,2-пропандиола, пропиленоксида и СО2 с гидроксильным числом в 115,5 мг КОН/г (Mn=971 г/моль) и содержанием встроенного СО2 в 15,4 масс.%.

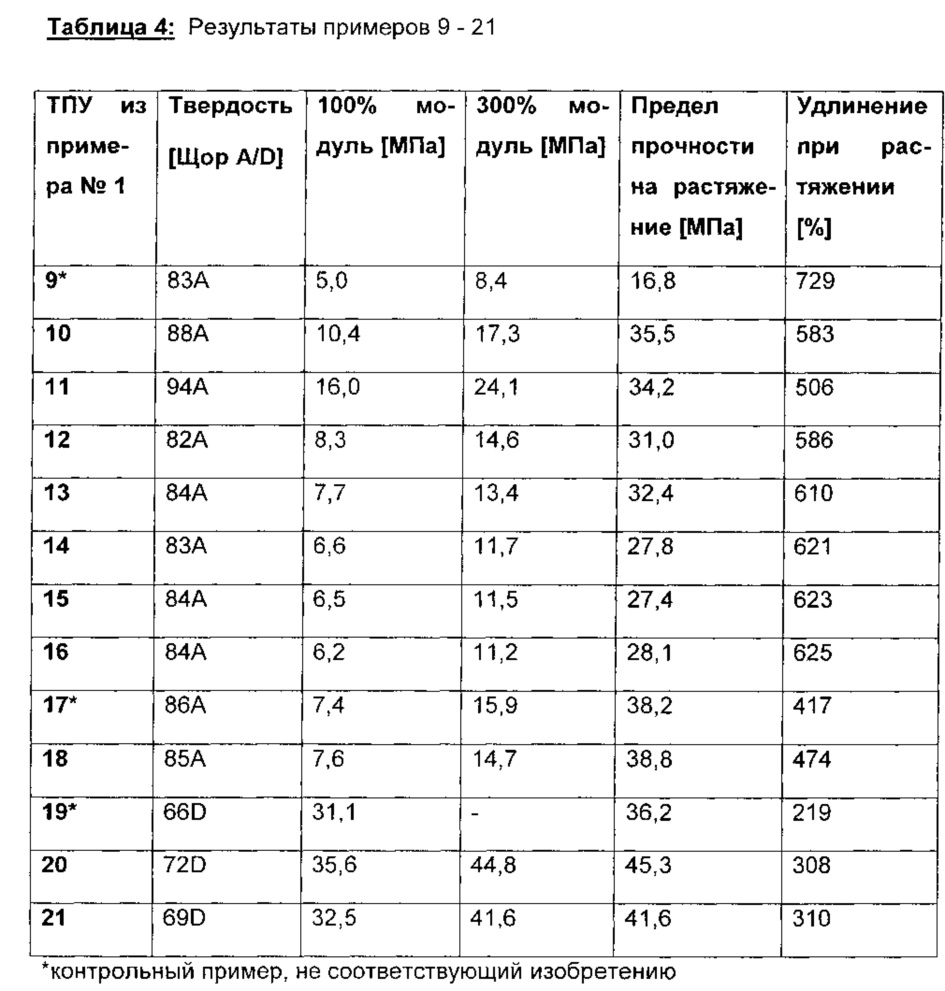

Полученные ТПУ из примеров 9-21 подвергали обработке, как указано выше (примеры 1-8) и определили механические свойства. Полученные значения представлены в нижеследующей таблице 4.

У ТПУ согласно изобретению из примеров 10 и 11 по сравнению с контрольными ТПУ из примера 9 выше твердость и значительно выше показатели механической прочности (значения модуля и предела прочности на растяжение). Удлинение при растяжении, правда, несколько ниже, чем у ТПУ из примера 9, но все еще представляет собой очень хороший показатель, равный 500%.

У ТПУ согласно изобретению из примеров 12-16 твердость сходна с ТПУ сравнения из примера 9, но уровень механических свойств (значения модуля и предел прочности на растяжение) существенно выше при очень благоприятных показателях удлинения при растяжении, хотя как и в опыте 16 применяли только 10 моль-% простого полиэфиркарбонатдиола.

У ТПУ согласно изобретению из примера 18 при сравнимой твердости практически тот же уровень механических свойств, что и у ТПУ сравнения из примера 17, причем удлинение ТПУ согласно изобретению при растяжении существенно лучше.

У ТПУ согласно изобретению из примеров 20 и 21 твердость несколько выше, чем у ТПУ сравнения из примера 19, а уровень механических свойств (значения модуля и предел прочности на растяжение) значительно лучше, а удлинение при растяжении существенно выше.

Реферат

Настоящее изобретение относится к способу получения термопластического полиуретанового эластомера, а также к применению данного эластомера для изготовления изделий методом литья под давлением или экструзии. Способ включает первую стадию, на которой по меньшей мере один органический диизоцианат А) и по меньшей мере один полиол В) со среднечисленной молекулярной массой M≥500 и ≤5000 г/моль реагируют между собой с образованием заканчивающегося изоцианатом форполимера. На второй стадии проводят реакцию форполимера с одним или несколькими агентами удлинения цепи C) с молекулярной массой ≥60 и ≤490 г/моль и при необходимости с монофункциональным прерывателем цепи D) или органическим диизоцианатом Е), причем при необходимости на первой и/или второй стадии используют по меньшей мере один катализатор F). Реакцию компонентов проводят в реакционном экструдере или по ленточному способу со смесительной головкой. Молярное соотношение между суммой изоцианатных групп из А)) и при необходимости Е) и суммой способных реагировать с изоцианатом групп в B), С) и при необходимости D) составляет ≥0,9:1 и ≤1,2:1. Компонент В) содержит по меньшей мере один простой полиэфиркарбонатполиол, который получают присоединением диоксида углерода и алкиленоксидов к H-функциональным веществам-инициаторам. Содержание карбонатных групп простого полиэфиркарбонатполиола составляет ≥3 и ≤35 масс.%. Среднечисленная молекулярная масса простого полиэфиркарбонатполиола составляет ≥500 и ≤10000 г/моль и средняя функциональность по ОН равна 1,85 до ≤2,5. Полученные термопластические полиуретановые эластомеры обладают хорошими механическими свойствами, в частности повышенным пределом прочности при растяжении, низкими показателями истирания и улучшенной термической устойчивостью. 4 н. и 9 з.п. ф-лы, 4 табл., 21 пр.

Комментарии