Реологически модифицированные полиолефины - RU2184749C2

Код документа: RU2184749C2

Чертежи

Описание

Изобретение относится к реологически модифицированным термопластичным полиолефинам, способам получения реологически модифицированных термопластических полиолефинов и к способам формования их в виде формованных изделий. В частности, настоящее изобретение относится к реологической модификации интерполимеров этилена, таких как полимеры этилена/α-олефина.

Полимеры и разнообразные добавки обычно соединяются в препараты, которые затем подвергаются, как целое, поперечной сшивке для улучшения прочностных свойств конечного изделия. Исходный полимер перед поперечной сшивкой должен иметь технологические свойства, адекватные для того, чтобы его можно было приготавливать или соединять с различными добавками, сохраняя при этом возможность технологической обработки. Например, при операциях покрытия провода и кабеля композиция может иметь "прочность всырую", также известную в качестве "прочности расплава", чтобы остаться на проводе после нанесения покрытия и не отслаиваться или не деформироваться на проводе до тех пор, пока композиция не будет вулканизирована. В противном случае провод будет иметь более тонкие области, и изолирующие свойства композиции будут утеряны. Композиция также должна подвергнуться конечной стадии вулканизации и приобрести хорошие физические свойства, такие как прочность на разрыв, удлинение и 100-процентный модуль жесткости (напряжение при 100-процентной деформации). Типичная вулканизация осуществляется с помощью использования пероксида или облучения, и для полиэтилена в целом вулканизация с помощью явления поперечной сшивки хорошо известна (см., например, Radiation Effects in Materials, A. Charlesby, editor, Pergamon Press, 1960). Полиэтилен, особенно гетерогенный линейный полиэтилен низкой плотности (ЛПЭНП), когда он при соответствующих условиях подвергается действию пероксида и/или радиации, при увеличении молекулярной массы образует гели.

Обычно полимер, выбранный для обеспечения совместимости всех различных компонентов, используемых при операциях покрытия провода и кабеля, представляет собой эластомер, такой как этилен/пропиленовый каучук (ЭПК) или трет-полимер из мономеров этилена/пропилена/диена (ЭПДМ). Эти типы полимеров с очень низкой плотностью (то есть полимеров, как правило, имеющих плотность, меньшую, чем 0,92 г/см2) являются относительно дорогими (по сравнению с традиционными линейными полиэтиленовыми полимерами низкой плотности) и содержат очень большой массовый процент сомономера (сомономеров) (например, пропилена, диенов). Понижение плотности полимера также повышает способность полимера удерживать большее количество наполнителя и масла.

Недавно появилось несколько сообщений относительно новых полимеров, которые, как сказано, являются эффективными заместителями для ЭПК и ЭПДМ. Union Carbide Chemicals and Plastics, Inc. объявила в 1990 году, что они разработали новый экономически эффективный класс полиолефинов, получивший торговую марку FlexomerТМ Polyolefins, которые должны заменить дорогие ЭПК или ЭПДМ каучуки. Эти новые полиолефины, как сказано, должны заполнить нишу между каучуками и полиэтиленом, поскольку имеют значения модулей жесткости между этими двумя диапазонами.

Хотя разработка новых полимеров с более низкими модулями, таких как FlexomerТМ Polyolefins от Union Carbide или полимеры ExactТМ от Еххоп, заполнили рынок эластомерных препаратов, продолжает существовать необходимость в других более совершенных экономически эффективных полимерах, которые в конечном итоге могут быть полностью поперечно сшиты с образованием полимерного агрегата, такого, в котором объемный полимер представляет собой ковалентно связанную сеть полимерных цепей, но которые также имеют хорошие физические свойства и технологические свойства перед такой полной поперечной сшивкой.

Производились другие попытки модификации полиолефинов различными путями в стремлении достигнуть этих целей. Например, в Chemical Modification of Linear Low Density Polyethylene, by Т.К. Su, R.G. Shaw, P.J. Canterino, E.A. Colombo and Т.Н. Kwack, опубликованной в ANTEC'87 SPE Technical Papers, vol. 33, pp. 1271-1275, линейный полиэтилен низкой плотности (ЛПЭНП) подвергали поперечной сшивке с использованием свободно-радикальной инициации поперечной сшивки с помощью пероксида. Эта модификация, как сказано, приводит к получению химически модифицированного ЛПЭНП без образования гелей. Однако Su et al. также сообщают, что модификация ЛПЭНП с помощью пероксида приводит к более высокой видимой вязкости во всем диапазоне скоростей сдвига (см. фиг.2 у Su et al. ). Это изменение вязкости указывает на рост молекулярной массы в результате модификации с помощью пероксида и приводит к получению модифицированного ЛПЭНП, который не имеет таких же технологических свойств, как и немодифицированный ЛПЭНП, особенно в области высоких значений сдвига.

В заявке PCT/GB85/00142 (опубликованной как WO 85/04664) (здесь и далее "РСТ '142") ЛПЭНП обрабатывают для улучшения пригодности полимера для экструзионного преобразования в полые изделия (например, трубы, оболочка и изоляторы для проводов и кабелей). РСТ '142 утверждает, что обработка ЛПЭНП, имеющего индекс текучести расплава свыше 3 г/10 минут с "умеренными количествами пероксида, не приводит к какому-либо адекватному уширению молекулярно-массового распределения и может приводить к получению обработанных ЛНЭНП, у которых механические свойства являются неудовлетворительными". Кроме того, эти обработанные ЛПЭНП, как сказано, при производстве приводят к получению конечных экструдированных изделий, которые имеют "неоднородную стенку и шероховатую поверхность" в результате разрыва экструзионного потока типа "акульей кожи". РСТ '142 с необходимостью разрешает эту проблему путем использования термомеханической обработки ЛПЭНП в расплавленном состоянии. Обработка включает введение ЛПЭНП, имеющего плотность от 0,9 до 0,935 г/см2 и индекс текучести расплава свыше 3 дг/минута, в виде порошка в термомеханическое устройство экструдера, при этом вводя одновременно органический пероксид при уровне, превышающем 0, 05% и меньшем, чем 1% (от массы полимера).

В патенте США 4598128 (Randall et al.) описываются композиции на основе полимеров этилена, представляющие собой смесь первого и второго полимеров этилена. Второй полимер этилена характеризуется молекулами, имеющими длинноцепочечные Y-разветвления. Оба вида полиэтилена могут быть получены с использованием процесса при высоком давлении (приводящего к получению гомополимера полиэтилена низкой плотности (ПЭНП)) или процесса при низком давлении, (который приводит к получению линейного полиэтилена, по существу не имеющего длинноцепочечных разветвлений). Смесь может быть получена с помощью использования экструзионного процесса, в котором часть полиэтилена облучается, и затем смешиваются в расплаве как облученные, так и не облученные полимеры. Длинноцепочечный Y-разветвленный полимер, как сказано, имеет широкое молекулярно-массовое распределение. Полученная в результате смешанная композиция также, как сказано, имеет измененные реологические свойства без значительного увеличения молекулярной массы полимеров. Композиции, как сказано, являются пригодными для использования для покрытий и производства формованных и штампованных изделий (например, труб, баков для горючего и других штампованных автомобильных деталей).

Существует несколько попыток повышения технологических свойств линейного гетерогенно разветвленного полиэтилена с помощью использования облучения, где продолжает присутствовать необходимость в экономически эффективной модификации полиэтилена таким образом, чтобы получаемый в результате модифицированный полимер был все еще пригоден для процессов термопластичной штамповки. В частности, существует необходимость в полиолефинах, имеющих одну или несколько из улучшенных технологических характеристик, таких как более высокая вязкость при нулевой скорости сдвига, низкие вязкости при высоких значениях скорости сдвига, улучшенные свойства текучести расплава (I10/I2), улучшенную критическую скорость сдвига при наступлении поверхностного разрыва экструзионного потока, улучшенное значение критического напряжения сдвига при наступлении макроскопического разрыва экструзионного потока, улучшенный реологический показатель технологичности (PI), улучшенную прочность расплава, улучшенную прочность всырую, более высокие свойства по отношению к нагрузке наполнителя/пластификатора/масла и/или повышению эффективности вулканизации с помощью пероксида, при этом сохраняя или улучшая физические свойства, такие как прочность на растяжение, ударную прочность, модуль упругости и время релаксации. В процессах получения пленок путем аэродинамического раздува особенно желательными целями являются высокая устойчивость ЦМД, особенно в сочетании с высоким выходом полимера, и в процессах получения пленки наливом и экструзионной штамповки особенно желательными являются способность повышения или сохранения скорости выхода полимера и/или сокращения или сохранения противодавления экструдера, при этом улучшая вытяжку и/или уменьшая образование шейки.

Эти и другие желаемые цели удовлетворяются с помощью полимеров этилена, выбранных и модифицированных по настоящему изобретению.

Один из аспектов настоящего изобретения направлен на реологически модифицированный полимер этилена, имеющий

менее чем 0,5 мас.% геля, как измерено с помощью

ASTM D2765, процедура А, показатель распределения разветвлений композиции (ПРРК), больший, чем 50%, и молекулярно-массовое распределение, меньшее, чем

4,0, который характеризуется с помощью одного из

следующих уравнений:

Z≤(logη0,1-logη100)/logη100 (I)

logτ0 = m•log(η0)-b

(II)

K≤MS150С-72,079•(logMw)2+666,29•(logMw)-1539,5 (III)

где

η0 является вязкостью полимера при

нулевой скорости сдвига, η0,1 является вязкостью полимера, измеренной при 190oС и скорости сдвига 0,1 рад/с, η100 является вязкостью полимера при

скорости сдвига 100 рад/с, τ0 является временем релаксации полимера, Z, также упоминаемое здесь как относительный логарифм вязкости,

является числом, имеющим значение 0,30, m

является числом, имеющим значение, большее или равное 1,070, b является числом, имеющим значение, меньшее или равное 5,950, К, также упоминаемое здесь как

постоянная улучшения прочности расплава,

является числом, равным 0,50, MS150C является прочностью расплава реологически модифицированного полимера в сантиньютонах (сн) при 150oС,

и Mw является

средневзвешенной молекулярной массой реологически модифицированного полимера, как измерено с помощью гель-проникающей хроматографии (ГПХ).

Другой аспект

настоящего изобретения

направлен на способ улучшения технологических свойств термопластичного полимера этилена, включающий обработку, по меньшей мере, одного термопластичного полимера этилена,

имеющего распределение

молекулярных масс, меньшее, чем 3,00, и ПРРК, больший, чем 50%, с агентом для поперечной сшивки при количестве, меньшем, чем количество, которое вызывало бы образование геля в

количестве, большем или

равном 0,5 мас.% при условиях обработки расплава, при этом способ удовлетворяет условиям:

logη≥logη

logη

где η

logτ

где logτ

MSm≥MSv+0,5 сн (VII)

где MSm и MSv являются прочностями расплава при 150oС в сн для реологически модифицированного полимера и того же полимера до модификации, соответственно.

Другой

аспект этого изобретения направлен на улучшенный способ получения штампованного изделия, включающий:

а) обработку, по меньшей мере, одного термопластичного полимера этилена,

имеющего

молекулярно-массовое распределение, меньшее, чем 3,00, и ПРРК, больший, чем 50%, с агентом для поперечной сшивки;

b) нагрев обработанного полимера до температуры, пригодной для

обработки

расплава;

c) обработку расплава нагретого полимера;

d) формирование обработанного в расплаве полимера в форму, и

e) охлаждение сформованного полимера, где

количество агента

для поперечной сшивки, используемое в стадии (а), является меньшим, чем то, которое вызывало бы образование количество геля, большее или равное 0,5 мас.%, при условиях обработки

расплава стадии (с), и

еще достаточным, чтобы удовлетворить условиям:

logη

logη

где η

logτ

где logτ

MSm≥MSv+0,5 сн (VII)

где MSm и MSv являются

прочностями расплава при 150oС в сн для реологически модифицированного полимера и того же полимера до модификации, соответственно.

Еще

один аспект настоящего изобретения

направлен на улучшенные промежуточные продукты для получения штампованных изделий, содержащих термопластичный полимер этилена, имеющий ПРРК, больший, чем 50%,

обрабатываемый агентом для поперечной

сшивки в количестве, меньшем, чем то, которое является достаточным для того, чтобы вызвать образование 0,5 мас.% или более геля при условиях обработки расплава,

и достаточно для того, чтобы

удовлетворить условиям:

logη

logη

где η

logτ

где logτ

MSm≥MSv+0,5 сн (VII)

где MSm и MSv являются

прочностями

расплава при 150oС в сн для реологически модифицированного полимера и того же полимера до модификации, соответственно.

Еще одним аспектом настоящего изобретения является способ использования промежуточных продуктов, описанных выше, в способе получения изделия, содержащего полимер.

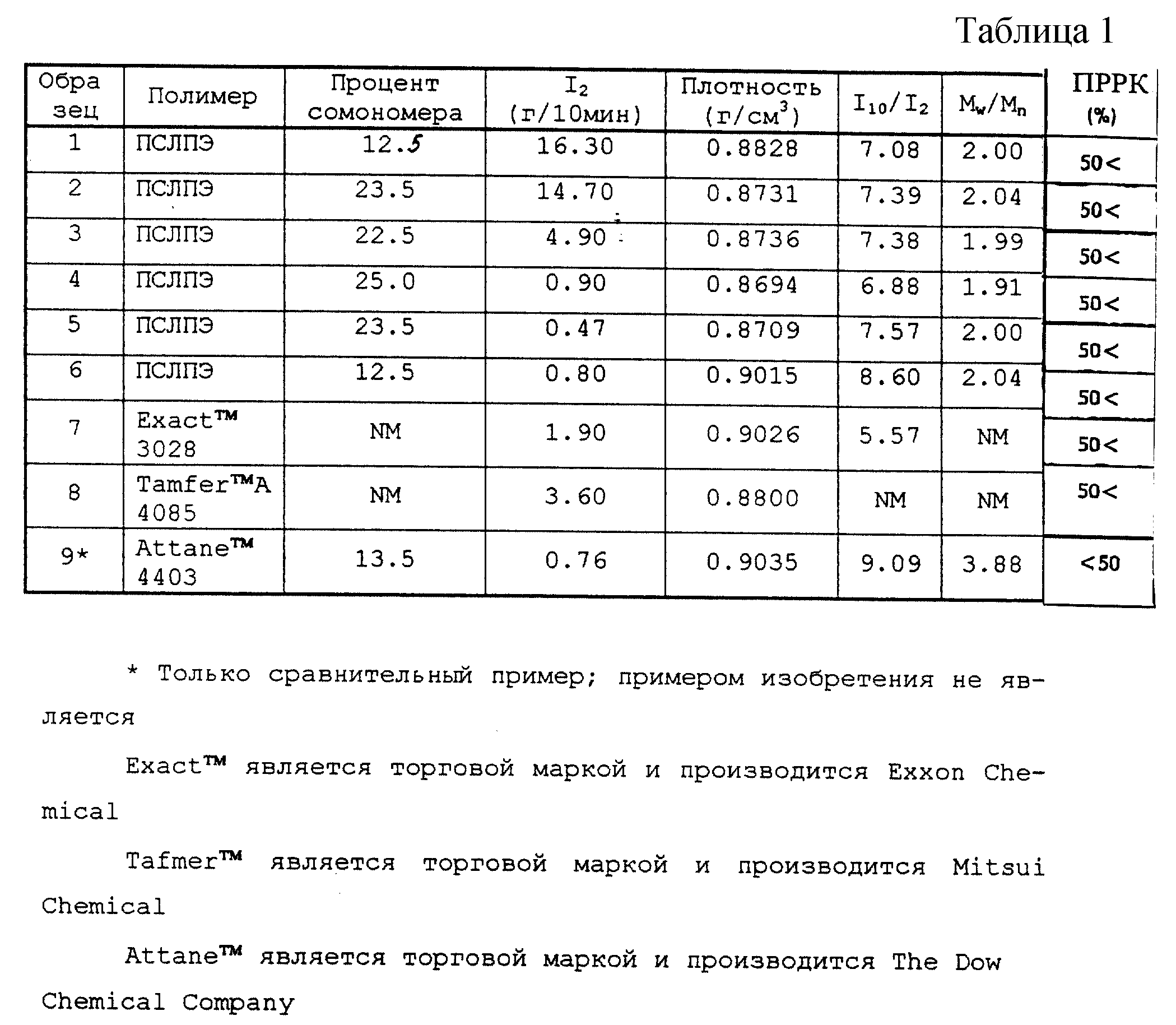

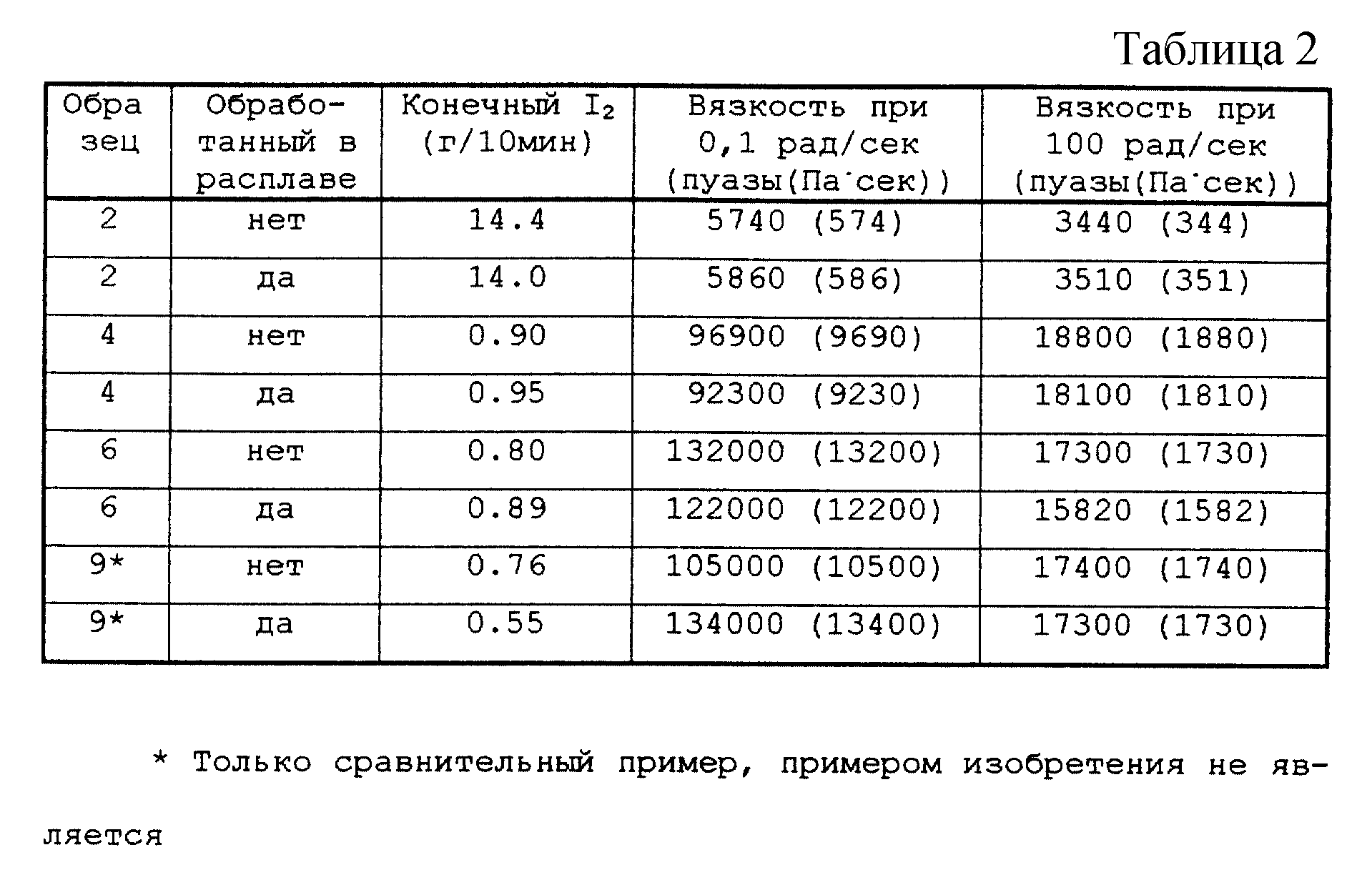

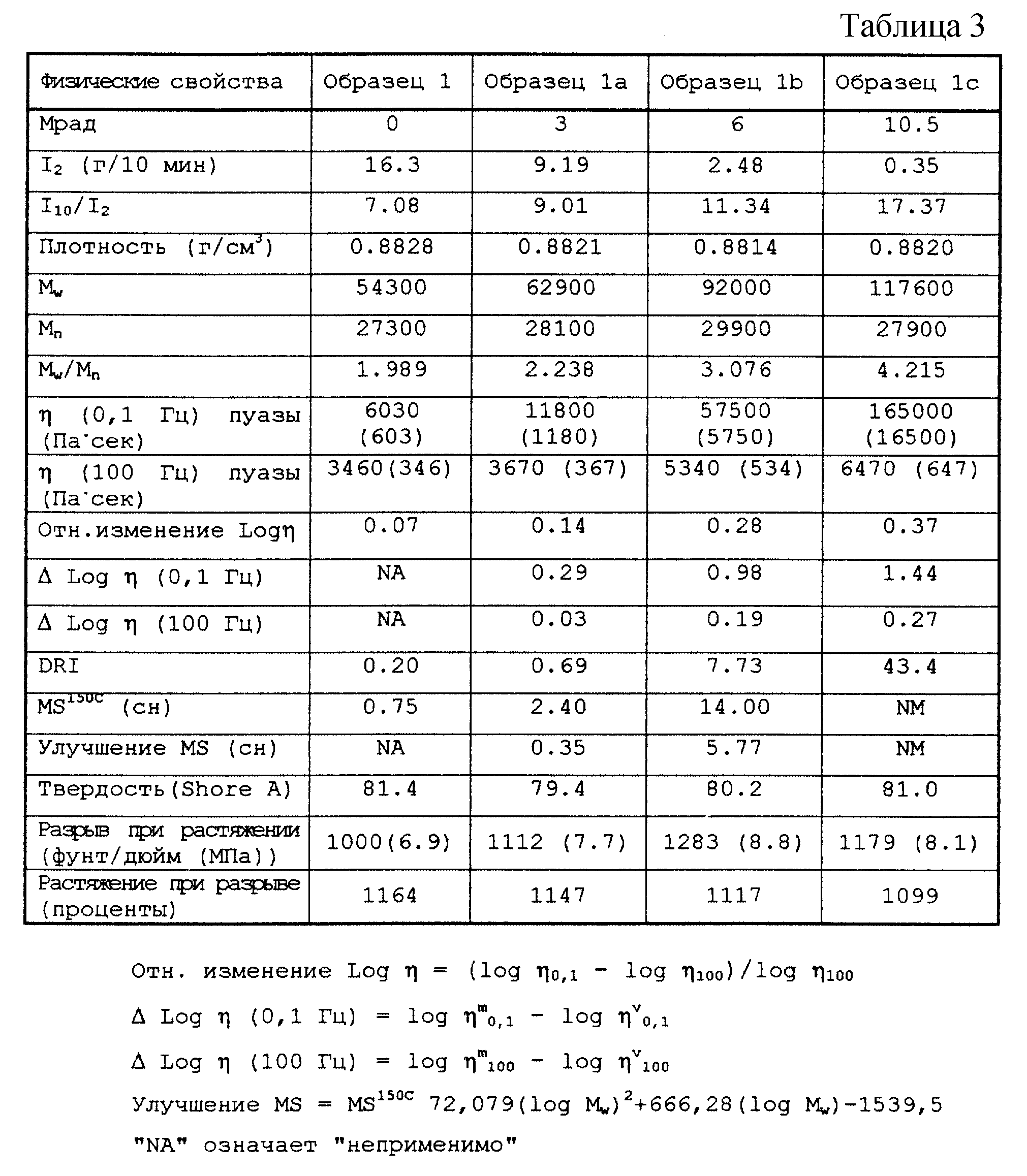

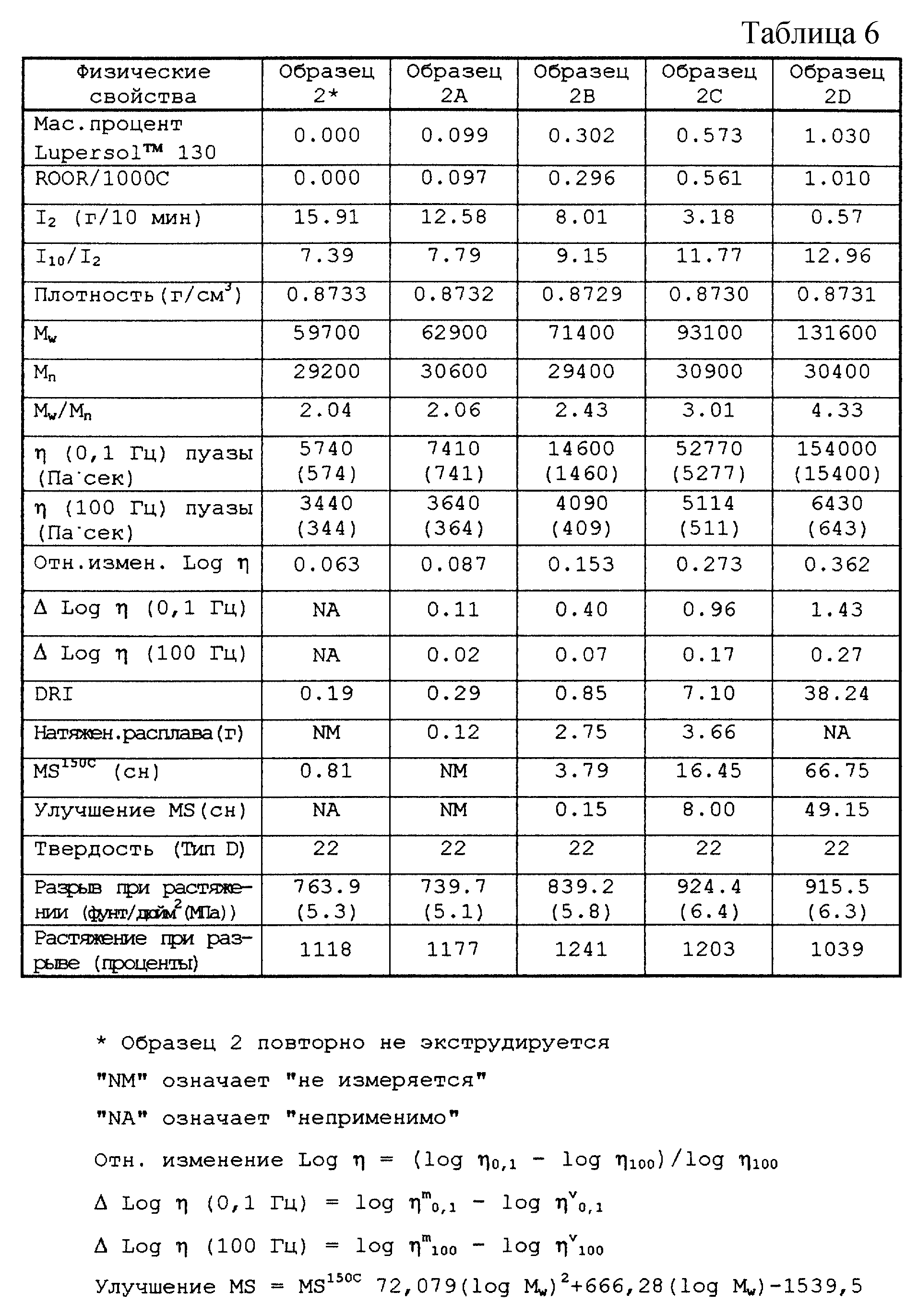

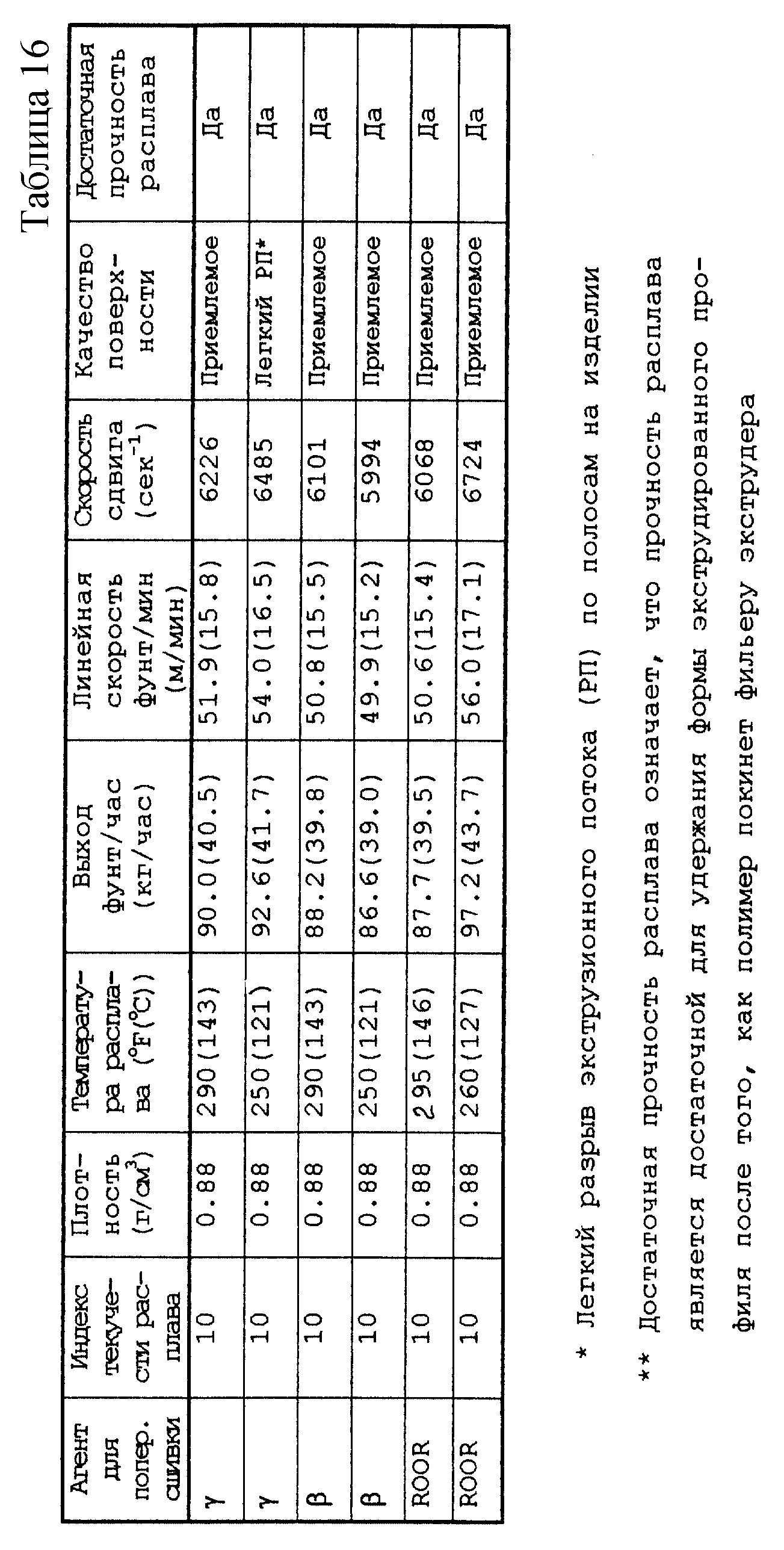

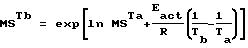

Фиг. 1 представляет графики зависимости вязкости от скорости сдвига до и после модификации при различных дозах γ-излучения для эластомера из линейного, по существу, сополимера этилена и 1-октена, известного как SM8400, имеющего перед реологической модификацией плотность 0,873 г/см3, индекс текучести расплава 32 дг/мин и молекулярно-массовое распределение, Mw/Mn, около 2. SM8400 является, по существу, линейным полимером этилена, коммерчески доступным от The Dow Chemical Company под торговой маркой AffinityТМ.

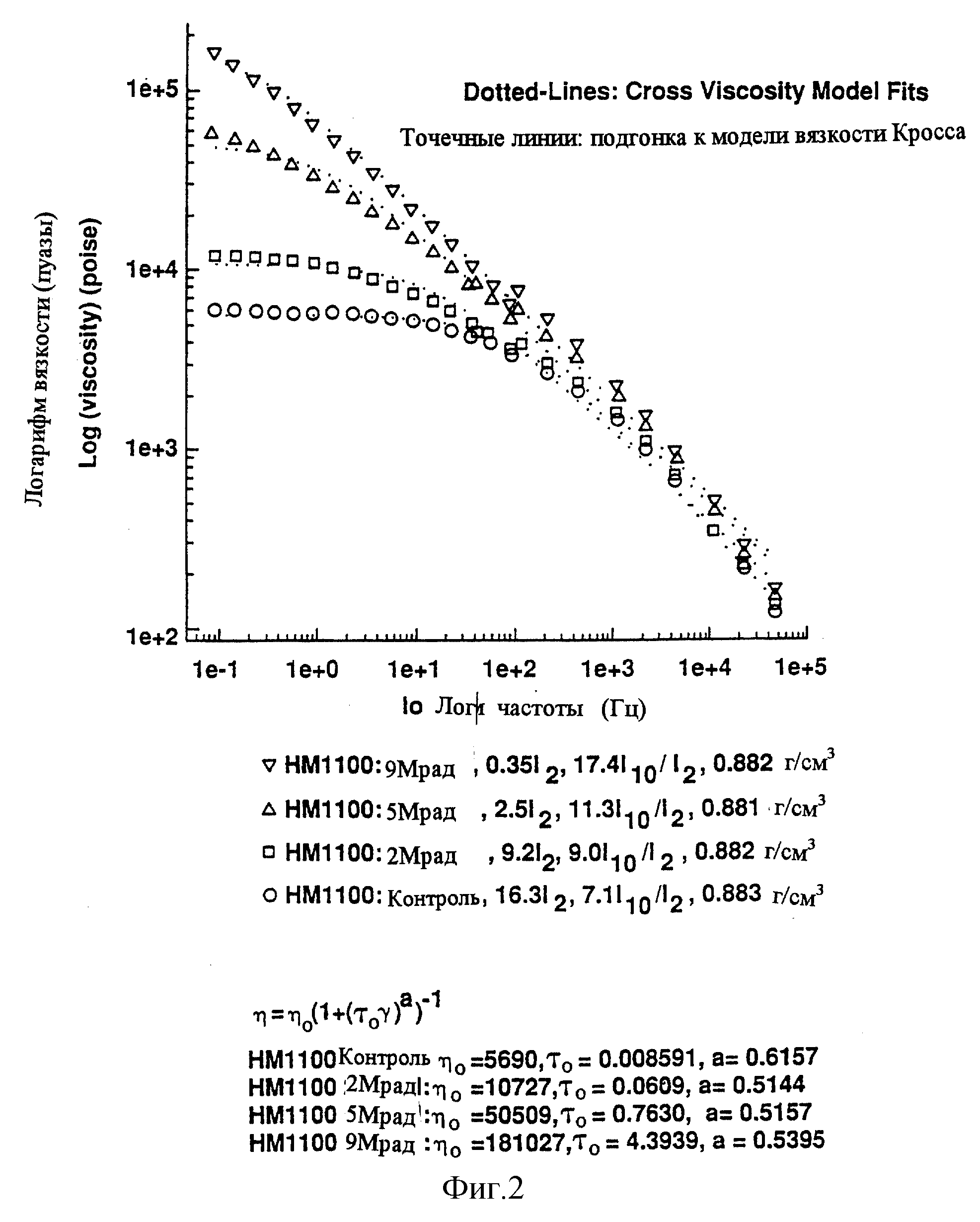

Фиг. 2 представляет графики зависимости вязкости от скорости сдвига до и после модификации при тех же дозах γ-излучения, какие используются для получения данных фиг.1, для пластомера из линейного, по существу, сополимера этилена и 1-октена, известного как НМ1100, имеющего перед реологической модификацией плотность 0,883 г/см3, индекс текучести расплава 16,3 дг/мин и молекулярно-массовое распределение, Mw/Mn, около 2. HM1100 также является коммерчески доступным от The Dow Chemical Company под торговой маркой AffinityТМ.

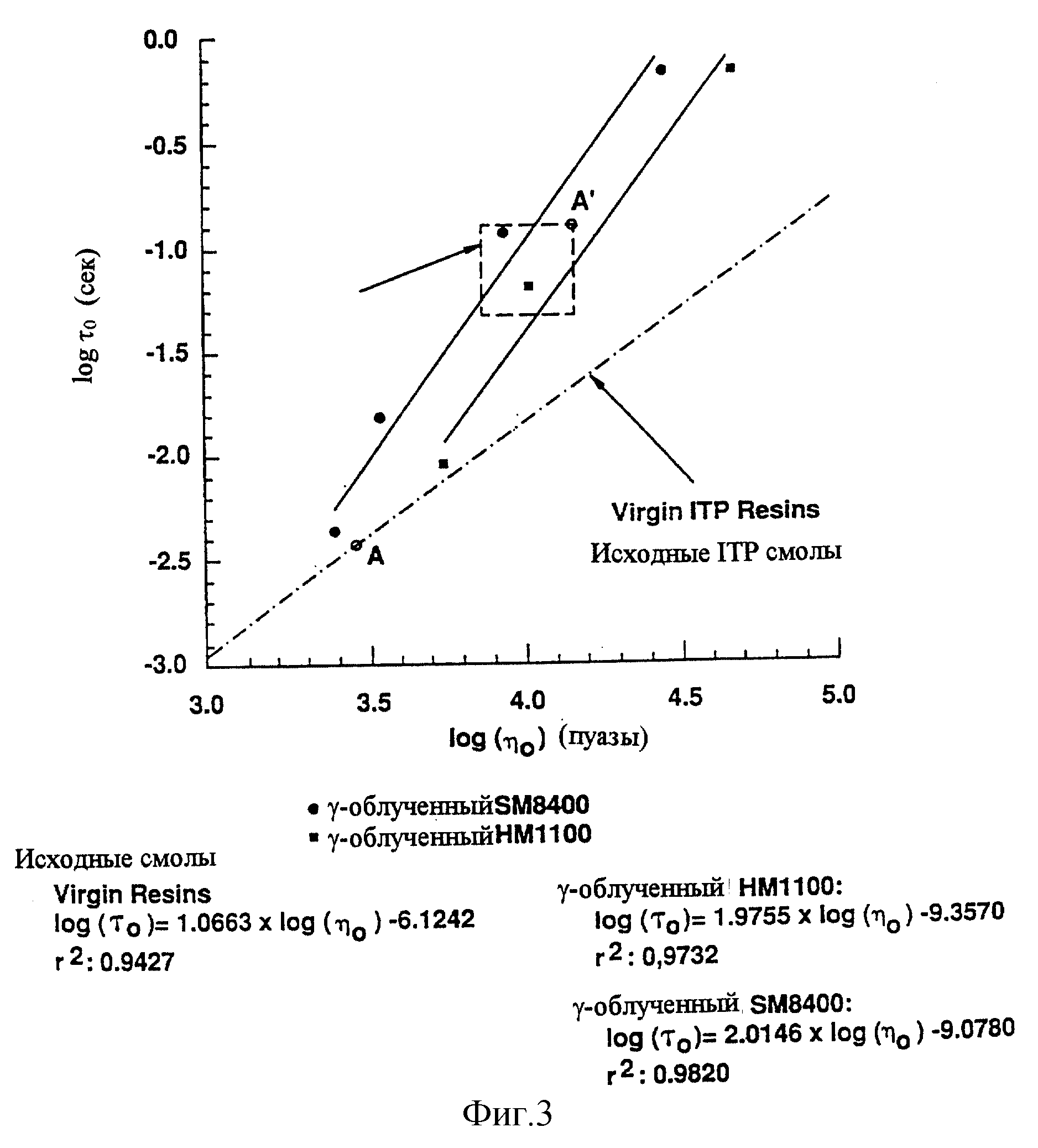

Фиг. 3 представляет наилучшую линейную подгонку с помощью метода наименьших

квадратов для зависимости логарифма времени релаксации (logτ0) от логарифма вязкости при нулевой скорости сдвига (logη0) в пуазах для SM8400 и HM1100. τ0 и η0 получают путем подгонки данных по вязкости, таких как те, которые представлены на фиг.1 и 2, к уравнению Кросса

η/η0 = 1/(1+(γ

•τ0)1-n,

в котором n и γ являются измеренными сдвиговой вязкостью и соответствующей скоростью сдвига, соответственно, и n является показателем

степенного закона для материала.

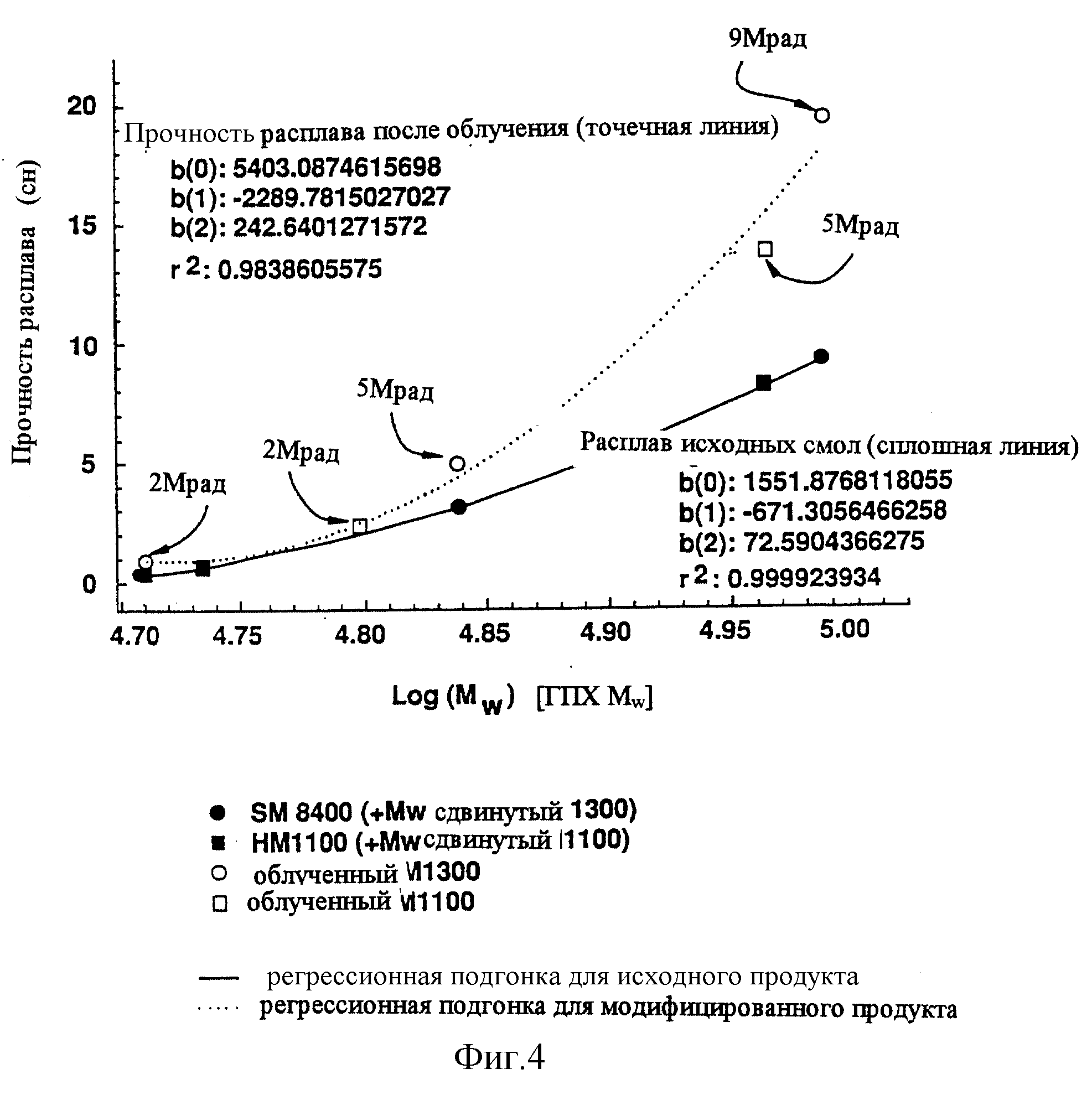

Фиг. 4 представляет графики зависимости прочности расплава при 150oС в сн в зависимости от log Mw для SM8400 и HM1100 до и после γ-облучения.

1. Базовые определения

Если не указано обратного, все доли, процентные содержания и отношения являются массовыми. Выражение "вплоть до", когда оно

используется для указания количественного диапазона, включает любое значение, меньшее или равное численному значению, которое следует после этого выражения. Выражение "мас. %" означает "массовый

процент".

Термин "полимер" означает соединение, полученное путем полимеризации мономеров, либо одинакового, либо различных типов. Базовый термин "полимер", таким образом, включает в себя термин "гомополимер", обычно используемый для упоминания полимеров, полученных только из одного типа мономеров, и термин "интерполимер", который будет определен далее.

Термин "интерполимер" обозначает полимеры, получаемые путем полимеризации, по меньшей мере, двух различных типов мономеров. Базовый термин "интерполимер", таким образом, включает в себя термин "сополимеры", который обычно используется для обозначения полимеров, полученных из двух различных мономеров, а также полимеры, полученные из более чем двух различных типов мономеров.

Термин "гомогенные полимеры" обозначает интерполимеры этилена, в которых каждый сомономер случайным образом распределен в данной молекуле интерполимера и, по существу, все молекулы интерполимера имеют одно и то же отношение этилен/сомономер в этом интерполимере. Гомогенные полимеры, как правило, характеризуются как имеющие единственный пик, соответствующий плавлению между -30oС и 150o С, как определяется с помощью дифференциальной сканирующей калориметрии (ДСК).

Гомогенные полимеры обычно также имеют молекулярно-массовое распределение Мw/Мn, меньшее или равное 3 (когда плотность интерполимера является меньшей, чем 0,960 г/см3), предпочтительно - меньшее или равное 2,5.

В дополнение, или как альтернатива, гомогенность полимеров обычно описывается с помощью ПРКЦР (показатель распределения короткоцепочечных разветвлений) или ПРРК (показатель распределения разветвлений композиции) и определяется как массовый процент молекул полимера, имеющих содержание сомономера в пределах 50% от общего медианного молярного содержания сомономера. ПРКЦР полимера легко вычисляется из данных, получаемых с помощью методик, известных в данной области, таких как, например, элюционное фракционирование в положительном градиенте температуры (сокращенно упоминаемое здесь как "ТREF"), как описано, например, в Wild et al., Journal of Polymer Science, Poly. Phys.Ed., Vol.20, p.441 (1982), в патенте США 4798081 (Hazlitt et al.) или в патенте США 5089321 (Chum et al.). ПРКЦР или ПРРК для гомогенного линейного и для гомогенного по существу линейного полимеров этилен/α-олефин, используемых в настоящем изобретении, является большим, чем 50%, предпочтительно - большим, чем 70%, а более предпочтительно - большим, чем 90%.

Гетерогенные полимеры являются интерполимерами этилена/α-олефина, характеризуемыми как имеющие линейную основную цепь и кривую плавления согласно ДСК, имеющую отдельный пик, соответствующий плавлению при температуре выше 115oС, приписываемый фракции высокой плотности. Гетерогенные интерполимеры обычно имеют Мw/Мn большее, чем 3, и обычно имеют ПРРК, больший или равный 50, указывающие на то, что такие интерполимеры являются смесью молекул, имеющих различные содержания сомономеров и различные количества короткоцепочечных разветвлений.

Термин "I2" относится к индексу текучести расплава, измеренному согласно ASTM D-1238, условие 190oС/2,16 кг (ранее известно как "Условие (Е)").

Термин "I10" относится к индексу текучести расплава, измеренному согласно ASTM D-1238, условие 190oС/10 кг (ранее известно как "Условие (N)").

Выражение "отношение индексов текучести расплава", как оно здесь используется, означает "I10/I2" и дает индикацию технологичности полимера.

Термин "Мn" относится к среднечисленной молекулярной массе полимера, как измерено с помощью гель-проникающей хроматографии.

Термин "Мw" относится к средневзвешенной молекулярной массе полимера, как определяется с помощью гель-проникающей хроматографии.

Если не указано иного, выражение "молекулярно-массовое распределение" относится к ширине распределения молекулярных масс объемного полимера, как определено с помощью Мw/Мn.

Термин "поперечная сшивка", как он здесь используется, относится как к тетрафункциональному (Н-типа) длинноцепочечному разветвлению, получаемому в результате ковалентного связывания двух основных цепей молекул полимера, так и к трифункциональному (Т-типа) длинноцепочечному разветвлению, получаемому тогда, когда конечная группа молекулы полимера образует ковалентную связь с основной полимерной цепью другой молекулы полимера.

Термин "гель" относится к трехмерной полимерной сетке, которая формируется из ковалентно связанных полимерных цепей. Количество геля выражается в терминах массового процента по отношению к общей массе полимера, как определяется по ASTM D2765, процедура А.

Если не указывается иного, термин "вязкость" относится к сдвиговой вязкости в пуазах (дин•с/см2). Сдвиговая вязкость при скоростях сдвига от 0,1 до 100 рад/с измеряется при 190oС в атмосфере азота с использованием динамического механического спектрометра, такого как Rheometrics RSM-800, снабженного параллельными пластинами диаметром 25 мм, в осцилляторном режиме сдвига при 15%-ном растяжении. Динамический механический спектрометр используют для измерения η0,1 и η100 в уравнениях (I), (IV) и (V). Сдвиговая вязкость может быть также измерена в диапазоне сдвига около 10-4000 с-1 с использованием капиллярного реометра. Пуазы могут быть преобразованы в Па•с путем умножения на 0,1 Па•с/П. Термин "СП" относится к сП.

Время релаксации τ0 и вязкость при нулевой скорости сдвига η0 полимера являются "подогнанными" данными по уравнению Кросса, то есть

η/η0 = 1/(1+(γ•τ0)1-n,

в

котором n является показателем степенного закона для материала, a η и γ являются измеренными значениями сдвиговой вязкости и соответствующей скорости сдвига, соответственно.

2. Гомогенные полимеры этилена

Гомогенные полиэтилены, которые могут быть реологически модифицированы по настоящему изобретению, распадаются на две больших категории, такие как

линейные гомогенные полиэтилены и по существу линейные гомогенные полиэтилены. Обе являются известными.

Гомогенные линейные полимеры этилена являются коммерчески доступными в течение долгого времени. Как указано в патенте США 3645992, Elston, гомогенные линейные полимеры этилена могут быть получены в обычном процессе полимеризации с использованием катализаторов типа Циглера, таких как, например, системы циркониевых и ванадиевых катализаторов. В патенте США 4937299, Ewen et al. , и в патенте США 5218071, Tsutsui et al., описывается использование металлоценовых катализаторов, таких как системы катализаторов, основанные на гафнии, для получения гомогенных линейных полимеров этилена. Гомогенные линейные полимеры этилена обычно характеризуются как имеющие молекулярно-массовое распределение, Mw/Mn, около 2. Примеры коммерчески доступных гомогенных линейных полимеров этилена включают полимеры, продаваемые Mitsui Petrochemical Industries как смолы TafmerТМ и Еххоп Chemical Company как смолы ExactТМ.

По существу, линейные полимеры этилена (ПСЛПЭ) являются гомогенными полимерами, обладающими длинноцепочечными разветвлениями. Они описаны в патентах США 5272236 и 5278272. ПСЛПЭ могут быть получены от The Dow Chemical Company, в качестве полимеров, полученных с помощью InsiteТМ Process and Catalyst Technology, таких как полиолефиновые эластомеры (ПОЭ) EngageТМ и полиолефиновые пластомеры (ПОП) AffinityТМ. Конкретные примеры пригодных для использования ПОЭ EngageТМ включают SM 8400, EG 8100 и CL 8001, а конкретные примеры пригодных для использования ПОП AffinityТМ включают FM-1570, НМ 1100 и SM 1300, каждый из которых является коммерчески доступным от The Dow Chemical Company. ПСЛПЭ могут быть получены из фазы раствора, суспензии или газовой фазы, предпочтительно из фазы раствора, путем полимеризации этилена и одного или нескольких необязательных α-олефиновых сомономеров в присутствии катализатора с затрудненной геометрией, такого, как описан в заявке на Европейский патент European Patent Application 416815-A.

По существу линейные полимеры этилена/α-олефина получают с помощью непрерывного процесса с использованием соответствующих катализаторов с затрудненной геометрией, предпочтительно - таких катализаторов с затрудненной геометрией, которые описаны в европейском патенте ЕР 416815, который опубликован 13 марта 1991 года, в патенте США 5064802, который выдан 12 ноября 1996 года, в патенте США 5132380, который выдан 21 июля 1992 года, в европейском патенте ЕР 418044, который опубликован 20 марта 1991 года, и в европейском патенте ЕР 520732, который опубликован 22 июня 1992 года. Катализаторы полимеризации олефинов на основе комплексов моноциклопентадиенил-переходной металл, рассмотренные в патенте США 5026798, являются также пригодными для использования при получении полимеров по настоящему изобретению, настолько, насколько условия реакции являются такими, как описано ниже.

Соответствующие сокатализаторы для использования здесь включают, но не ограничиваются ими, например, полимерный или олигомерные алюминоксаны, в частности метилалюминоксаны, а также инертные, совместимые, не образующие координационных соединений, и ион-образующие соединения. Предпочтительными сокатализаторами являются инертные, не образующие координационных соединений соединения бора.

Выражение "непрерывный процесс" означает процесс, в котором реагенты непрерывно добавляются и продукт непрерывно извлекается таким образом, что достигается приблизительно стационарное состояние (то есть, по существу, постоянная концентрация реагентов и продукта при осуществлении процесса). Условия полимеризации для производства по существу линейных полимеров этилена/α-олефина по настоящему изобретению, как правило, являются условиями, пригодными для процесса полимеризации в растворе, хотя применение настоящего изобретения не ограничивается им. Процессы полимеризации в суспензии и в газовой фазе также, как предполагается, могут быть пригодны для использования при условии, что используются соответствующие катализаторы и условия полимеризации.

Процессы многореакторной полимеризации также могут быть использованы при получении по существу линейных олефиновых полимеров и сополимеров, которые должны быть реологически модифицированы согласно настоящему изобретению, такие как процессы, описанные в патенте США 3914342. Множество реакторов могут работать последовательно или параллельно, при этом, по меньшей мере, один катализатор с затрудненной геометрией используется в одном из реакторов.

Термин "по существу линейный" означает, что в дополнение к короткоцепочечным разветвлениям, связанным с включением гомогенного сомономера, полимер этилена дополнительно характеризуется как имеющий длинноцепочечные разветвления, при которых основная полимерная цепь замещается в среднем от 0,01 до 3 длинноцепочечных разветвлений/1000 атомов углерода. Предпочтительные по существу линейные полимеры для использования в настоящем изобретении замещены от 0,01 длинноцепочечного разветвления/1000 атомов углерода до 1 длинноцепочечного разветвления/1000 атомов углерода, а более предпочтительно - от 0, 05 длинноцепочечного разветвления/1000 атомов углерода до 1 длинноцепочечного разветвления/1000 атомов углерода.

В противоположность термину "по существу линейный", термин "линейный" означает, что полимер не имеет измеряемых или наблюдаемых длинноцепочечных разветвлений, то есть полимер замещен в среднем менее чем 0,01 длинноцепочечного разветвления/1000 атомов углерода.

Для интерполимеров этилена/α-олефина "длинноцепочечное разветвление" (ДЦР) означает длину цепи, более длинную, чем короткоцепочечное разветвление, которое возникает в результате включения α-олефина (α-олефинов) в основную полимерную цепь. Каждое длинноцепочечное ответвление имеет такое же распределение сомономеров, как и основная цепь полимера, и может быть такой же длины, как и основная полимерная цепь, к которой оно прикреплено.

Эмпирическое влияние присутствия длинноцепочечного разветвления в линейных по существу интерполимерах этилена/α-олефина, используемых в настоящем изобретении, проявляется в их улучшенных реологических свойствах, которые количественно определяются и выражаются в терминах газовой экструзионной реометрии (ГЭР) и/или в увеличении отношения индексов текучести расплава, I10/I2.

Присутствие короткоцепочечного разветвления из вплоть до 6 атомов углерода в длину может быть определено у полимеров этилена путем использования спектроскопии ядерного магнитного резонанса (ЯМР)13С и количественно определено с использованием способа, описанного Randall (Rev. Macromol. Chem. Phys., С.29, V.2&3, р.285-297).

Практически, современная спектроскопия магнитного резонанса (ЯМР)13С не может определить длину длинноцепочечного ответвления, превышающего шесть атомов углерода. Однако, существуют другие известные методики, пригодные для использования при определении присутствия длинноцепочечных ответвлений в полимерах этилена, включая интерполимеры этилена/1-октена. Двумя такими методами являются гель-проникающая хроматография в сочетании с детектором малоуглового рассеяния лазерного света (ГПХ-LALLS) и гель-проникающая хроматография в сочетании с детектором на основе дифференциального вискозиметра (ГПХ-ДВ). Использование этих методик для детектирования длинноцепочечных ответвлений и основополагающие теории достаточно широко изложены в литературе. Смотри, например, Zimm, G.H. and Stockmayer, W.H., J.Chem.Phys., 17, 1301 (1949) and Rudin A., Modern Methods of Polymer Characterization, John Wiley & Sons, New York (1991) pp.103-112.

A. Willem deGroot and P. Steve Chum, оба из The Dow Chemical Company, на конференции Federation of Analytical Chemistry and Spectroscopy Society (FACSS) in St.Louis, Missouri 4 октября 1994 года представили данные, демонстрирующие, что ГПХ-ДВ представляет собой полезную технику для количественного выражения присутствия длинноцепочечных ответвлений в ПСЛПЭ. В частности, deGroot and Chum обнаружили, что уровень длинноцепочечных ответвлений в образцах гомогенных по существу линейных гомополимеров, измеренный с использованием уравнения Зимма-Штокмайера, хорошо коррелирует с уровнем длинноцепочечных ответвлений, измеренным с использованием13С ЯМР.

Дополнительно deGroot and Chum обнаружили, что присутствие октена не изменяет гидродинамический объем полиэтиленовых образцов в растворе, и поэтому можно рассчитать увеличение молекулярной массы, связанное с короткоцепочечными ответвлениями октена, зная молярный процент октена в образце. Путем выделения вклада в увеличение молекулярной массы, связанного с короткоцепочечными ответвлениями 1-октена, deGroot and Chum показали, что ГПХ-ДВ может быть использована для количественного определения уровня длинноцепочечных ответвлений в линейных по существу сополимерах этилена/1-октена.

deGroot and Chum также показали, что график log (I2), как функции от log (Mw), определенной с помощью ГПХ, иллюстрирует, что аспекты длинноцепочечного разветвления (но не степень длинноцепочечного разветвления) ПСЛПЭ сравнимы с такими аспектами для сильно разветвленного полиэтилена низкой плотности (ПЭНП) высокого давления и совершенно отличны от полимеров этилена, полученных с помощью катализаторов типа Циглера, таких как комплексы титана, и обычных катализаторов, для получения гомогенных полимеров, таких как комплексы гафния и ванадия.

ПСЛПЭ дополнительно характеризуются как имеющие:

(a)

отношение индексов текучести расплава, I10/I2 ≥ 5,63,

(b) молекулярно-массовое распределение, Мw/Мn, как определяется с помощью

гель-проникающей хроматографии и определяется по уравнению

(Mw/Mn≤

(I10/I2)-4,63,

(c) критическое напряжение сдвига при наступлении

макроскопического разрыва экструзионного потока, как измеряется с помощью газовой экструзионной

реометрии, превышающее 4•106 дин/см2, или газовая экструзионная реология

такая, что критическая скорость сдвига при наступлении поверхностного разрыва экструзионного

потока для ПСЛПЭ составляет, по меньшей мере, на 50% больше, чем критическая скорость сдвига при

наступлении поверхностного разрыва экструзионного потока для линейного полимера этилена, где ПСЛПЭ и

линейный полимер этилена содержат один и тот же сомономер или сомономеры, линейный полимер этилена

имеет I2, Mw/Mn и плотность, которые все находятся в пределах 10%

от таких же параметров для ПСЛПЭ, и где соответствующие критические скорости сдвига ПСЛП и линейного

полимера этилена измеряются при одинаковой температуре расплава с использованием газового

экструзионного реометра, и

(d) при дифференциальной сканирующей калориметрии, ДСК, единственный

соответствующий плавлению пик между -30oС и 150oС.

Как правило, отношение I10/I2 для линейных полимеров этилена составляет, по меньшей мере, около 5,63, предпочтительно, по меньшей мере, около 7, особенно предпочтительно, по меньшей мере, около 8 или выше. Для линейных по существу полимеров этилена/α-олефина, используемых в композициях по настоящему изобретению, отношение I10/I2 указывает на степень длинноцепочечного разветвления, то есть чем больше отношение I10/I2, тем больше длинноцепочечное разветвление в полимере. Как правило, отношение I10/I2 для линейных по существу полимеров этилена/α-олефина составляет, по меньшей мере, 5,63, предпочтительно, по меньшей мере, 7, особенно предпочтительно, по меньшей мере, 8 или выше, и может достигать 25.

Индекс текучести расплава для линейных по существу полимеров олефина, используемых здесь, составляет предпочтительно, по меньшей мере, 0,1 грамма/10 минут (г/10 мин), более предпочтительно, по меньшей мере, 0,5 г/10 мин, и особенно предпочтительно, по меньшей мере, от 1 г/10 мин вплоть до предпочтительно 100 г/мин, более предпочтительно - вплоть до 50 г/10 мин и особенно предпочтительно - вплоть до 20 г/10 мин.

Определение критической скорости сдвига и критического напряжения сдвига по отношению к разрыву экструзионного потока, а также к другим реологическим свойствам, таким как реологический показатель технологичности (PI), производится с использованием газового экструзионного реометра (ГЭР).

Газовый экструзионный реометр описан М. Shida, R.N. Shroff and L.V. Cancio in Polymer Engineering Science, Vol.17, No.11, p.770 (1977) и в Rheometers for Molten Plastics by John Dealy, published by Van Nostrand Reinhold Co. (1982) on pp.97-99. Эксперименты с ГЭР, как правило, производятся при температуре 190oС, при давлениях азота между 250 и 5500 фунт/кв.дюйм (от 1,7 до 38 МПа) с использованием головки экструдера 20:1 L/D с входным углом 180o и диаметром 0,0754 мм. Для ПСЛПЭ, описываемых здесь, PI является видимой вязкостью (в килопуазах) материала, измеренной с помощью ГЭР при видимом напряжении сдвига 2,15•106 дин/см2 (0,215 МПа). ПСЛПЭ для использования по настоящему изобретению включают интерполимеры этилена и имеют PI в пределах от 0,01 кП (0,001 кПа•с) до 50 кП (5 кПа•с), предпочтительно - до 15 кП (1,5 кПа•с) или меньше. ПСЛПЭ, используемые здесь, имеют PI, меньшие или равные 70% от PI линейного полимера этилена (либо полимера, полимеризованного по Циглеру, либо линейного однородно разветвленного полимера, как описано Elston в патенте США 3645992), имеющего I2, Mw/Mn и плотность в пределах 10% от таких же значений для ПСЛПЭ.

Реологическое поведение ПСЛПЭ также может быть

характеризовано с помощью Dow Rheology Index (DRI), который выражает "нормированное время

релаксации как результат длинноцепочечного разветвления" полимера (см. S. Lai and G.W. Knight ANTEC '93

Proceedings, INSITEТМ Technology Poiyolefins (SLEP) - New Rules in the

Structure/Rheology Relationship of Ethylene α-Olefin Copolymers, New Orleans, La., May 1993). Диапазон значений

DRI составляет от 0 для полимеров, которые не имеют какого-либо измеряемого

длинноцепочечного разветвления (например, продукты TafmerТМ, доступные от Mitsui Petrochemical Industries и

продукты ExactТМ, доступные от Exxon Chemical Company), до около 15 и

является независимым от индекса текучести расплава. Как правило, для полимеров этилена от низкого до среднего давления

(особенно при низких плотностях) DRI дает улучшенные корреляции с эластичностью

расплава и текучестью при высоких значениях сдвига по отношению к таким же корреляциям, которые пытаются получить с

помощью отношений индексов текучести расплавов. Для ПСЛПЭ, пригодных для

использования по данному изобретению, DRI предпочтительно составляет, по меньшей мере, 0,1, особенно предпочтительно, по

меньшей мере, 0,5, и наиболее предпочтительно, по меньшей мере, 0,8. DRI может

быть вычислен по уравнению:

DRI = (3652879•τ

где τ0 является характерным временем релаксации материала, и η0 является

вязкостью материала при нулевой скорости сдвига. Как τ0,

так и η0, являются "оптимальными подгоночными" значениями по уравнению Кросса, то есть

η

/η0 = 1/(1+(γ•τ0)1-n,

в котором n является показателем степени для степенного закона для материала, а η и γ являются

измеренной вязкостью и скоростью сдвига, соответственно. Базовое

определение данных по вязкости и скорости сдвига получают с использованием реометрического механического спектрометра (RMS-800) в

режиме динамического свипирования от 0,1 до 100 рад/с при 190oС и с помощью газового экструзионного реометра (ГЭР) при давлениях экструзии от 1000 фунтов/кв. дюйм до 5000 фунтов/кв. дюйм

(от 6,89 до 34,5 МПа), которое соответствует напряжению сдвига от 0,

086 до 0,43 МПа, с использованием 20:1 L/D головки экструдера диаметром 0,0754 мм при 190oС. Конкретные измерения

материалов могут производиться при температурах от 140 до 190oС,

если это необходимо для получения изменений индекса текучести расплава.

График зависимости видимого напряжения сдвига от видимой скорости сдвига используется для идентификации явлений разрыва экструзионного потока и количественного определения критической скорости сдвига и критического напряжения сдвига полимеров этилена. Согласно Ramamurthy, in the Journal of Rheology, 30(2), 337-357, 1986 выше, при превышении определенной критической скорости потока, наблюдаемые нерегулярности экструдата могут в широком смысле классифицироваться как два типа: поверхностный разрыв экструзионного потока и макроскопический разрыв экструзионного потока.

Поверхностный разрыв экструзионного потока происходит при видимых условиях стационарного потока и изменяется в деталях от потери видимого блеска пленки до более острой формы "акульей кожи". Здесь, как определяется с помощью описанного выше ГЭР, наступление поверхностного разрыва экструзионного потока (НПРЭП) определяется как потеря блеска экструдата. Потеря блеска экструдата представляет собой точку, в которой шероховатость поверхности экструдата может быть видна только при увеличении 40x. Критическая скорость сдвига при наступлении поверхностного разрыва экструзионного потока для ПСЛПЭ, по меньшей мере, на 50% больше, чем критическая скорость сдвига при наступлении поверхностного разрыва экструзионного потока линейного полимера этилена, имеющего, по существу, такие же значения I2 и Мw/Мn.

Макроскопический разрыв экструзионного потока

происходит в условиях нестационарного экструзионного потока и изменяется в деталях от регулярных (попеременно шершавых и гладких,

спиральных и тому подобное) до беспорядочных деформаций. Для

коммерческой приемлемости, чтобы максимально улучшить рабочие свойства пленок, покрытий и штампованных изделий, поверхностные дефекты

должны быть минимальными, если не отсутствовать вообще.

Критическое напряжение сдвига при наступлении макроскопического разрыва экструзионного потока для ПСЛПЭ, особенно для ПСЛПЭ, используемых в

настоящем изобретении и имеющих плотность, превышающую 0,

910 г/см3, является

большим, чем 4•106 дин/см2 (0,4 МПа). Критическая скорость сдвига при

наступлении поверхностного разрыва экструзионного потока

(НПРЭП) и при наступлении макроскопического разрыва экструзионного потока (НМРЭП), которые используются здесь, основываются на изменениях

шероховатости поверхности и конфигураций экструдатов,

экструдируемых с помощью ГЭР.

ПСЛПЭ, используемые в изобретении, также характеризуются единственным соответствующим плавлению пиком при ДСК. Единственный пик плавления определяется с использованием дифференциального сканирующего калориметра, стандартизованного с помощью индия и деионизованной воды. Способ включает образец массой 3-7 мг, "первый нагрев" до около 180oС, который выдерживается в течение 4 мин, охлаждение со скоростью 10oС/мин до -30oС, которое продолжается в течение 3 минут, и нагревание со скоростью вплоть до 10oС/мин до 140oС в течение "второго нагрева". Единственный пик плавления берется из кривой зависимости потока тепла от температуры при "втором нагреве". Общее тепло плавления полимера вычисляется из площади под кривой.

Для полимеров, имеющих плотность от 0,875 г/см3 до 0,910 г/см3, единственный пик плавления может проявлять, в зависимости от чувствительности оборудования, "плечо" или "горб" со стороны низких температур, который составляет менее чем 12%, чаще менее чем 9%, а еще чаще менее чем 6% от общей теплоты плавления полимера. Такой артефакт наблюдается для других гомогенно разветвленных полимеров, таких как смолы ExactТМ, и отличается по крутизне от единственного пика плавления, у которого в области температур этого артефакта крутизна меняется монотонно. Такой артефакт происходит в пределах 34oС, часто - в пределах 27oС, а более часто - в пределах 20oС, от температуры плавления на единственном пике, соответствующем плавлению. Теплота плавления, связанная с артефактом, может быть отдельно определена с помощью специального интегрирования в связанной с ним области кривой зависимости потока тепла от температуры.

ПСЛПЭ анализируются с помощью гель-проникающей хроматографии (ГПХ) на высокотемпературной хроматографической установке Waters 150C, снабженной дифференциальным рефрактометром и тремя колонками со смешанной пористостью. Колонки поставляются Polymer Laboratories и, как правило, имеют набивку с размерами пор 103, 104, 105 и 106. Растворитель представляет собой 1,2,4-трихлорбензол, из которого изготавливаются образцы с 0,3 мас.% для введения. Скорость потока составляет 1,0 мл/мин, рабочая температура установки составляет 140oС и объем пробы составляет 100 мкл.

Определение молекулярной массы по отношению к основной цепи полимера производится с использованием полистирольных стандартов с узким молекулярно-массовым распределением (от Polymer Laboratories) в сочетании с их объемами элюирования.

Эквивалентные молекулярные массы полиэтилена

определяются путем использования соответствующих коэффициентов Марка-Хоувинка для полиэтилена и полистирола (как описывается Williams and Ward in

Journal of Polymer Science, Polymer Letters, Vol.6,

621, 1968) с получением уравнения

Мполиэтилен=a•(Мполистирол)b.

В этом уравнении а равно 0,4316, и b равно 1,0. Средневзвешенная молекулярная масса Mw

вычисляется обычным способом согласно формуле

Μω = Σ(Wi•Mi),

где Wi и Mi являются массовой долей и

молекулярной массой, соответственно, i-й фракции, элюируемой из

колонки для ГПХ.

Плотность линейных или по существу линейных полимеров этилена (как измеряется согласно ASTM D-792) для использования по настоящему изобретению, как правило, составляет меньше чем 0,95 г/см3. Плотность предпочтительно составляет, по меньшей мере, 0,85 г/см3, а особенно, по меньшей мере - 0,86 г/см3, а предпочтительно - вплоть до 0,94 г/см3, более предпочтительно - вплоть до 0,92 г/см3. Когда модифицированные смолы предназначаются для использования для экструзионной и инжекционной штамповки, плотность полимера предпочтительно составляет, по меньшей мере, 0,855 г/см3, более предпочтительно - по меньшей мере, 0,865 г/см3, и еще более предпочтительно - по меньшей мере, 0,870 г/см3, предпочтительно - вплоть до 0,900 г/см3, более предпочтительно - до 0,885 г/см3, и еще более предпочтительно - вплоть до 0,880 г/см3. Наиболее предпочтительная плотность определяется, прежде всего, модулем упругости или изгиба, желаемым для штампованного изделия. Плотность остается, по существу, постоянной во время реологической модификации согласно настоящему изобретению.

Полимеры этилена, которые могут быть реологически модифицированы согласно

настоящему изобретению, могут быть любыми интерполимерами этилена и, по

меньшей мере, одного α-олефина. Соответствующие α-олефины представлены следующей формулой:

CH2

= CHR,

в которой R является гидрокарбильным радикалом. R, как

правило, содержит от одного до двадцати атомов углерода. Соответствующие α-олефины для использования в качестве

сомономеров в процессе полимеризации в растворе, газовой фазе или суспензии, или

их сочетания, включают 1-пропилен, 1-бутен, 1-изобутилен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен, а

также другие типы мономеров, такие как тетрафторэтилен, винилбензоциклобутан и

циклоалкены, например циклопентен, циклогексен, циклооктен и норборнен (NB). Предпочтительно α-олефин представляет

собой 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен или NB,

или их смеси. Более предпочтительно α-олефин представляет собой 1-гексен, 1-гептен, 1-октен и их смеси. Наиболее

предпочтительно α-олефин представляет собой 1-октен. Полимер этилена,

реологически модифицированный согласно настоящему изобретению, предпочтительно является ПСЛПЭ.

Эти интерполимеры предпочтительно содержат, по меньшей мере, 2 мас.%, более предпочтительно - по меньшей мере, 5 мас.% α-олефина.

3. Реологическая модификация

Реология

указанных выше полимеров этилена модифицируется согласно настоящему

изобретению путем обработки полимера этилена агентом для поперечной сшивки в количестве, достаточном для увеличения

молекулярно-массового распределения и/или отношения индексов текучести расплава, но

меньшем, чем количество, которое вызывало бы образование более чем 0,5 мас.% геля при условиях обработки расплава,

как измеряется согласно ASTM D2765, процедура А. Агенты для поперечной сшивки

включают пероксидные соединения и другие известные термически активируемые вулканизирующие агенты, такие как

азо-соединения, и электронный луч, гамма-лучи и другие известные радиационные системы

вулканизации. Если агент для поперечной сшивки является термически активируемым веществом, например пероксидом, и

тому подобное, тогда этот агент включается в полимер этилена во время обработки

расплава. Различные агенты для поперечной сшивки могут быть использованы по одному или в сочетании друг с другом.

Избыток остаточного пероксида может быть использован для инициации поперечной сшивки

вместе с другим агентом для поперечной сшивки, например эпокси-соединением, электронным лучом и тому подобное, для

дальнейшей поперечной сшивки полимера этилена после термического формования для

получения поперечно сшитого штампованного изделия, имеющего от более чем 0,5 мас.% геля вплоть до 100 мас.% геля.

Соответствующие термически активируемые агенты для поперечной сшивки включают свободно-радикальные инициаторы, предпочтительно - органические пероксиды, более предпочтительно - такие, которые живут дольше получаса при температурах, больших чем 120oС. Свободно-радикальные инициаторы могут быть выбраны из множества известных свободно-радикальных инициаторов, таких как пероксиды (например, VULCUPТМ (ряд вулканизирующих и полимеризующих агентов, содержащих α,α′-бис(трет-бутилперокси)диизопропилбензол, выпускаемый Hercules, Inc. ), Di-cupТМ - ряд вулканизирующих и полимеризующих агентов, содержащих дикумилпероксид, выпускаемый Hercules, Inc.), LupersolТМ 130 (2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3), LupersolТМ 575 (трет-амил-перокси-2-этил-гексонат) (все пероксиды LupersoiТМ производятся Elf Ato-chem, North America) или TrigonoxТМ (органический пероксид, производимый Noury Chemical Company)) или радиационную обработку (γ, β или α, включая облучение электронным пучком).

В одном из воплощений в качестве агента для поперечной сшивки может быть использовано термически активируемое соединение, такое как пероксид-содержащее соединение. Термически активируемое соединение предпочтительно присутствует вместе с полимером перед модификацией в количестве, по меньшей мере, 0,10 эквивалента (экв)/1000 атомов углерода, более предпочтительно - по меньшей мере, 0,30 экв/1000 атомов углерода, и еще более предпочтительно - по меньшей мере, 0,50 экв/1000 атомов углерода, и предпочтительно - вплоть до 1, 50 экв/1000 атом углерода или более, а для некоторых применений, более предпочтительно - вплоть до 1, 00 экв/1000 атомов углерода, где "экв" относится к эквивалентам компонента агента для поперечной сшивки, генерирующего свободные радикалы, таких как эквиваленты пероксида, когда агент для поперечной сшивки является пероксид-содержащим соединением. Концентрация агента для поперечной сшивки, необходимая для модификации конкретного полимера, зависит от восприимчивости полимера к поперечной сшивке и зависит от факторов, таких, как его процентное содержание ненасыщенных винилов и величина разветвления цепей, особенно - короткоцепочечного разветвления.

Препараты приготавливают с помощью любого обычного способа, включая смешивание индивидуальных компонентов в сухом виде и последующее перемешивание расплава или обработку расплава, напыление термически активируемого агента для поперечной сшивки на гранулы твердого полимера и последующее перемешивание расплава или обработку расплава, или путем предварительного перемешивания расплава в отдельном устройстве (например, в миксере Banbury, в миксере Haake, во внутреннем миксере Brabender или в одношнековом или двухшнековом экструдере). Смешивание с помощью двухшнекового экструдера, такого как модель ZSK-53, производимая Werner and Pfleiderer, является предпочтительным, но могут быть использованы другие конфигурации экструдеров, такие как те, которые описаны в патенте США 5346963.

Полимер также можно обрабатывать с помощью радиации в качестве агента для поперечной сшивки. Количество энергии, используемой для модификации полимера, предпочтительно составляет, по меньшей мере, 0,5 Мрад, более предпочтительно - по меньшей мере, 2,0 Мрад, и, как правило - вплоть до 50 Мрад. Подобно случаю с термически активируемыми агентами для поперечной сшивки, доза, требуемая для модификации конкретного полимера, зависит от восприимчивости полимера к поперечной сшивке и подвержена влиянию таких же факторов.

Условия облучения предпочтительно подбираются так, чтобы избежать нежелательных побочных эффектов. Интенсивность облучения, например, предпочтительно подбирается таким образом, чтобы избежать существенного нагрева полимера, поскольку это может вызвать взаимодействие полимера с кислородом, находящимся в воздухе и растворенным в полимере, которое в свою очередь могло бы вызвать деградацию полимера, которая приводит к уменьшению долговременной стабильности и/или к повышению потенциальной возможности образования гелей, если не принимать дополнительных мер для предотвращения контакта с кислородом. Избыточный нагрев также вызывает риск спекания отдельных частиц или гранул полимера вместе, делая их неудобными для использования с обычным оборудованием для обработки расплава. Эти побочные эффекты могут быть устранены путем подбора интенсивности дозы излучения и/или проведения процесса в инертной атмосфере. Подбор интенсивности дозы облучения является предпочтительным с практической точки зрения. Интенсивность дозы излучения является предпочтительно меньшей, чем 20 Мрад/с, более предпочтительно меньшей, чем 10 Мрад/с, и еще более предпочтительно, меньшей, чем 7 Мрад/с.

Обработка агентом для поперечной сшивки может быть проведена "on line". Обработка агентом для поперечной сшивки "on line" производится на полимере, когда полимер производится, предпочтительно, непосредственно после полимеризации и удаления летучих компонентов и перед первым отверждением полимера (как правило, с помощью гранулирования). Когда агент для поперечной сшивки является термически активируемым соединением, соединение может быть добавлено вместе с растворителем или в виде концентрата в маточной смеси. Многореакторные процессы полимеризации, осуществляемые последовательно или параллельно, как описано в патенте США 3914342, могут быть использованы для объединения реологически модифицированного полимера, получаемого согласно настоящему изобретению, с одним или несколькими дополнительными полимерами. Дополнительные полимеры могут быть реологически модифицированными или не модифицированными. Они могут быть выбраны из любого из полимеров, описанных выше, которые служат в качестве исходных материалов для реологической модификации согласно настоящему изобретению, или они могут быть другими полимерами, включая гетерогенные полимеры, такие как полимеры полиэтилена низкой плотности (ПЭНП), линейного полиэтилена низкой плотности (ЛПЭНП), полимерами этилена высокой плотности (ПЭВП) и полимерами, привитыми или сополимеризованными с помощью различных функциональных групп.

Реологическая модификация также может быть проведена "off line". Модификация "off line" может проводиться путем обработки не модифицированного полимера с помощью агента для поперечной сшивки после того, как он отвержден (как правило, в виде таблеток или гранул). Когда агент для поперечной сшивки представляет собой энергию излучения, полимер можно обрабатывать путем экспозиции полимера, предпочтительно в твердом виде, для энергии излучения, при условиях, которые дают возможность контролировать количество энергии, поглощенной полимером. Когда агент для поперечной сшивки представляет собой термически активируемое соединение, как описано выше, его либо смешивают, либо наносят на таблетки или гранулы полимера, а затем таблетки или гранулы полимера обрабатывают в расплаве, или его добавляют к полимеру непосредственно или в форме концентрата, или в маточной смеси, во время обработки расплава, например через один из входов для добавления компонентов к расплаву, часто предусматриваемых в оборудовании для обработки расплава.

Настоящее изобретение также указывает промежуточные продукты для производства реологически модифицированных полимеров по настоящему изобретению. Такие промежуточные продукты включают таблетки и гранулы соединения, поперечно сшитого с помощью радиации или термической активации, описанные выше, которые могут быть обработаны в расплаве для превращения в конечное изделие сами по себе или в сочетании с другими полимерами, описанными выше, и они могут также быть таблетками, на которые нанесен или напылен каким-либо образом, или смешан термически активируемый агент для поперечной сшивки, такой как пероксидное соединение или азо-соединение. Термически активируемое соединение может быть аккуратно добавлено со вспомогательным веществом или с веществом, которое замедляет взаимодействие термически активируемого соединения при температурах ниже предполагаемой температуры обработки расплава. Таблетки или гранулы, обрабатываемые термически активируемым соединением, могут обрабатываться дополнительно для изоляции термически активируемого вещества на поверхности хлопьев или гранул, если это необходимо.

Реологическая модификация может быть осуществлена с использованием полимера, который содержит малое количество или вообще не содержит вторичного антиоксиданта. Это может быть предпочтительным в случаях, в которых полимер в дальнейшем будет подвергаться обработке, при которой производитель будет совмещать полимер со своей собственной дополнительной упаковкой, которая содержит один или несколько антиоксидантов. Это может быть также предпочтительным в некоторых случаях, с точки зрения стоимости и цвета полимера, поскольку некоторые антиоксиданты могут взаимодействовать с агентом для поперечной сшивки, используя некоторые из антиоксидантов, предназначенных для защиты полимера от окисления, и возможно образуя окрашенные побочные продукты.

Полимер обрабатывают агентом для поперечной сшивки в количестве, необходимом для того, чтобы вызвать модификацию сдвиговой вязкости, времени релаксации и/или прочности расплава полимера в соответствии с условиями, указанными выше в уравнениях (I)-(VII).

В одном из воплощений модификация сдвиговой вязкости приводит к относительной разности логарифмов вязкости (то есть (logη0,1-logη100)/logη100), равной, по меньшей мере, 0,30 (то есть Z=0,30)). Предпочтительно модифицированный полимер имеет Z, равное 0,32, более предпочтительно - 0,34, еще более предпочтительно - 0,38, и еще более предпочтительно - 0, 40.

В другом воплощении реологически модифицированный полимер имеет logτ0 (log времени релаксации) при logη0 = 0 (то есть вязкость при нулевой скорости сдвига в 1 П (0,1 кПа•с)), b, меньшее или равное 5,950, предпочтительно - меньшее или равное 5,900, и более предпочтительно - меньшее или равное 5,800, и/или Δlogτ0/Δlogη0, m, большее или равное 1,070, предпочтительно - большее или равное 1,080, и более предпочтительно - большее или равное 1,090.

В еще одном воплощении реологически модифицированный полимер имеет постоянную увеличения прочности расплава К, равную 0,50 сн, предпочтительно - 1,00 сн, более предпочтительно - 2,00 сн, и еще более предпочтительно - 3,00 сн, и еще более предпочтительно - 4,00 сн. Когда модифицированные смолы предназначаются для экструзионного и инжекционного формования, прочность расплава предпочтительно составляет, по меньшей мере, 0,2 сн, более предпочтительно - по меньшей мере, 0,5 сн и еще более предпочтительно - по меньшей мере, 1,0 сн, предпочтительно - вплоть до 50 сн, более предпочтительно - вплоть до 30 сн, и еще более предпочтительно - вплоть до 20 сн при 150oС.

В предпочтительном воплощении настоящего изобретения реологически модифицированный полимер удовлетворяет, по меньшей мере, двум из уравнений (I), (II) и (III). В более предпочтительном воплощении настоящего изобретения реологически модифицированный полимер удовлетворяет всем трем уравнениям (I), (II) и (III).

В одном из воплощений способ по настоящему изобретению модифицирует полимер таким образом, что модификация приводит к значению x, равному 0,5, предпочтительно - 0,7 и более предпочтительно - 0,8, и к значению y, равному 0,10, предпочтительно - 0,01 и более предпочтительно - 0,005.

В другом воплощении способа по настоящему изобретению логарифм времени релаксации (logτ0) увеличивается, по меньшей мере, на 0,1 единицы, предпочтительно - по меньшей мере, на 0,2 единицы, и более предпочтительно - от 0,3 единицы вплоть до 6,0 единиц или выше, предпочтительно - вплоть до 5,0 единиц и выше, и более предпочтительно - вплоть до 4,0 единиц, и в некоторых случаях еще более предпочтительно - вплоть до 3,0 единиц.

В другом воплощении настоящего изобретения способ по настоящему изобретению увеличивает прочность расплава полимера на 0,5 сн, предпочтительно - на 2,0 сн и более предпочтительно - на 4,0 сн.

В предпочтительном воплощении настоящего изобретения способ удовлетворяет условиям, определяемым уравнениями (IV), (V) и (VI); (IV), (V) и (VII); или (VI) и (VII). В более предпочтительном воплощении настоящего изобретения способ удовлетворяет всем уравнениям (IV)-(VII).

В еще одном воплощении настоящего изобретения прочность расплава полимера увеличивается на 20%, более предпочтительно - на 40%, и еще более предпочтительно - на 60%.

Прочность расплава определяется путем измерения максимальной силы растяжения, действующей на расплавленную нить из расплава полимера, экструдированную из фильеры капиллярного реометра при постоянной скорости сдвига 33 с-1, когда такая нить растягивается с ускорением 0,24 см/с2, начиная от начальной скорости 1 см/с, с помощью пары прижимных валков, расположенных на расстоянии 10 см после капиллярной фильеры, при этом сила натяжения измеряется на прижимных валках.

Расплавленная нить для указанного выше исследования предпочтительно генерируется путем нагрева 10 г полимера, набитого в барабан капиллярного реометра Instron, имеющего капиллярную фильеру диаметром 0, 21 см, длину 4,19 см (L/D= 19,95), до температуры, достаточной для плавления полимера и получения значения прочности расплава в пределах от 1 до 15 сн (определяется с помощью методики, описанной ниже), уравновешивания полимера при этой температуре в течение 5 минут, а затем экструдирования полимера из реометра с использованием скорости поршня 2,54 см/мин. Сила растяжения предпочтительно измеряется с использованием прибора Goettfert Rheotens, расположенного так, что прижим его прижимных валков находится на 10 см непосредственно вниз от точки, в которой нить покидает капиллярную фильеру. Прижимные валки аксиально растягивают нить расплавленного полимера со скоростью и ускорением, указанными выше, при этом одновременно непрерывно измеряется сила растяжения на линии между центрами прижимных валков. Значения силы растяжения не корректируются с учетом эффектов набухания или веса экструдата, свисающего с прижимных валков.

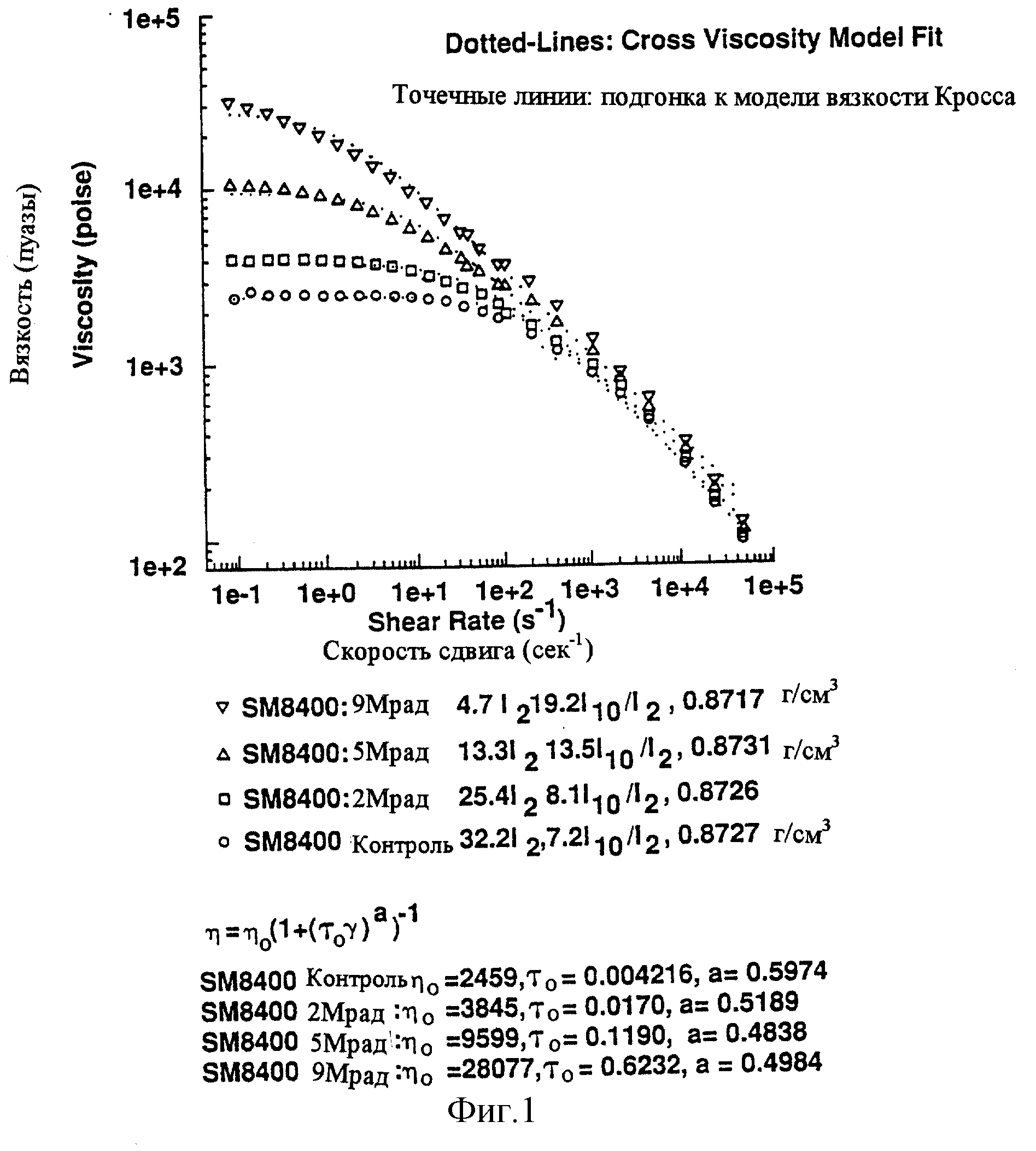

Как рассмотрено выше, температура полимера

в капиллярном реометре подбирается как

температура, которая обеспечивает значение прочности расплава в пределах от 1 до 15 сн (МSTa). Это значение может затем быть использовано для

получения прочности расплава при другой

заданной температуре (MSTb) с помощью уравнения:

которое основано на хорошо известном уравнении Аррениуса, где Та и Тb представляют собой реальную и конечную температуры полимера, экструдируемого с помощью капиллярного реометра, соответственно в градусах Кельвина; MSTa и MSTb являются реальной и предсказываемой прочностями полимера при температурах Та и Тb, соответственно; Eact является энергией активации полимера, и R является универсальной газовой постоянной, 1,987 калорий/моль К. Энергия активации составляет 11,120 калорий для любого из гомогенных полимеров, используемых в настоящем изобретении, даже после реологической модификации.

Когда желательно найти прочность расплава при 150oС (MS150C), например для уравнений (III) и (VII) выше, тогда Тb составляет 423,15К.

Температура Та может изменяться в широких пределах, но, как правило, в пределах от 353 до 513К (от 80 до 240oС).

Когда начальные измеренные значения MSTa находятся вне диапазона от 1 до 15 сн, может быть использовано следующее уравнение для нахождения температуры

расплава полимера,

необходимой для получения результатов измерений в диапазоне от 1 до 15 сн:

Тb=1/[(R/Eact)(lnMSTb-lnMSTa)+1/Ta]

Более чем одна

итерация при измерениях прочности расплава и подборе температуры расплава может быть необходима для приближения к температуре Тb, при которой значение MSTa

попадает в диапазон

от 1 до 15 сн, из-за возможности ошибок при работе указанного оборудования вне этого диапазона. Специалисты в данной области, как правило, хорошо знакомы с этими измерениями и

знают, как произвести

соответствующий подбор условий для получения надежных измерений прочности расплава.

Предпочтительные реологически модифицированные полимеры, получаемые согласно настоящему изобретению, также имеют улучшенные значения DRI. Значения DRI этих полимеров составляет, по меньшей мере, 1,0 единицу, более предпочтительно - по меньшей мере, 5,0 единиц, и еще более предпочтительно - по меньшей мере, 10,0 единиц. Значение DRI для полимера, реологически модифицированного согласно настоящему изобретению, улучшается по сравнению с таким значением для полимера перед реологической модификацией, предпочтительно, по меньшей мере, на 0,5 единицы, более предпочтительно - по меньшей мере, на 2,0 единицы, и еще более предпочтительно - по меньшей мере, на 8,0 единиц.

Молекулярно-массовое распределение модифицированного полимера составляет меньше, чем 4,0, предпочтительно - меньше, чем 3,5, более предпочтительно - меньше, чем 3,3. Молекулярно-массовое распределение модифицированного полимера предпочтительно больше, чем такой же параметр для полимера перед модификацией, по меньшей мере, на 10%, более предпочтительно - по меньшей мере, на 20%, и еще более предпочтительно - по меньшей мере, на 50%.

Предпочтительно, реологически модифицированный полимер имеет Mw большую, чем около 30000, а более предпочтительно - большую, чем около 40000.

Отношение индексов текучести расплава для модифицированного полимера предпочтительно составляет, по меньшей мере, 7,0, более предпочтительно - по меньшей мере, 10,0, и еще более предпочтительно - по меньшей мере, 14,0. Отношение индексов текучести расплава для модифицированного полимера предпочтительно является более высоким, чем этот параметр до модификации, по меньшей мере, на 10%, более предпочтительно - по меньшей мере, на 50%, и еще более предпочтительно - по меньшей мере, на 100%.

Индекс текучести расплава из реологически модифицированного полимера предпочтительно составляет меньше, чем 50 г/10 мин, более предпочтительно - меньше, чем 15 г/10 мин, еще более предпочтительно - меньше, чем 12 г/10 мин, и еще более предпочтительно - меньше, чем 6 дг/мин, и по практическим причинам, предпочтительно, больше, чем 0,1 г/10 мин. Когда модифицированные смолы должны быть использованы для экструзионной и инжекционной штамповки, индекс текучести расплава модифицированного полимера предпочтительно составляет, по меньшей мере, 0,5 г/10 мин, более предпочтительно - по меньшей мере, 5 г/10 мин, и еще более предпочтительно - по меньшей мере, 8 г/10 мин. Наиболее предпочтительный индекс текучести расплава модифицированного полимера определяется технологическим компромиссом (прочность расплава и разрыв экструзионного потока), чтобы избежать получения более чем 0,5 мас.% геля.

Предпочтительно модификация полимера дает в результате образование меньше, чем 0,3% геля при условиях обработки расплава, более предпочтительно - меньше, чем 0,1% геля и еще более предпочтительно - вообще не дает геля в измеримом количестве.

Предпочтительные реологически модифицированные полимеры согласно настоящему изобретению являются также свободными от дефектов геля. Дефекты геля вызываются термически-окислительной поперечной сшивкой, которая приводит к образованию малых глобулярных масс полимера, которые не смешиваются полностью с окружающим полимером, прежде всего из-за разницы в вязкости между глобулярной массой и окружающим полимером. Поскольку они, как правило, составляют только малую долю объемного полимера, их трудно количественно определить с помощью исследования, такого как ASTM D2765, процедура А. Это является причиной того, что дефекты геля обычно измеряют вручную (если они в куске листа или пленки) или с помощью такого инструмента, как лазерный счетчик геля (каунтер). В одном из ручных способов измерения дефектов геля образец пленки фиксированных размеров размещается поверх осветительной камеры, и считается количество видимых дефектов геля на единицу площади. Примером лазерного счетчика геля является Intec Laser Gel Counter, Model 5000, производимый Intec, Inc. Используя лазерный счетчик геля, становится возможным вычислить количество дефектов геля и классифицировать дефекты геля по размерам. Реологически модифицированные полимеры согласно настоящему изобретению предпочтительно имеют меньше, чем 200, более предпочтительно - меньше, чем 100 дефектов геля, больших, чем 0,03 дюйма (0,08 см) в номинальном диаметре, на 10000 дюйм2 (65000 см2).

Реологическая модификация полимеров согласно настоящему изобретению может также быть использована для уменьшения возможности для наступления разрыва экструзионного потока. Уменьшение возможности макроскопического разрыва экструзионного потока и поверхностного разрыва экструзионного потока часто значительно улучшается по отношению к значениям, полученным для того же полимера до модификации.

Количество агента для поперечной сшивки, необходимое для удовлетворения одного или нескольких из этих условий, изменяется для конкретного полимера, в зависимости, прежде всего, от конкретного конечного использования модифицированного полимера и чувствительности полимера к поперечной сшивке. Восприимчивость полимера к поперечной сшивке частично зависит от количества ненасыщенных винилов/1000 атомов углерода и количества короткоцепочечных разветвлений/1000 атомов углерода.

Количество ненасыщенных винилов может быть количественно определено с помощью инфракрасной (ИК) спектроскопии согласно способу, описанному в Dole, Polym.Plast.Technol.Engineering, Vol.13, p.41

(1971),

с использованием уравнения:

винилы/1000 атомов углерода = ИК поглощение при 909 см-1/(0,910•t),

где t представляет собой толщину пленки полимера в

миллиметрах

(смотри также Chum, J.Plastic Film & Sheeting, Vol.8, pp.37-47 (1992)). В предпочтительном воплощении полимер перед модификацией имеет ненасыщенных винилов меньше, чем 0,30/1000

атомов углерода,

более предпочтительно меньше, чем 0,10/1000 атомов углерода.

Количество короткоцепочечных разветвлений/1000 атомов углерода, вызванных включением сомономеров, может, как правило, обратно коррелировать с плотностью полимера, величина короткоцепочечные разветвления/1000 атомов углерода, как правило, увеличивается с уменьшением плотности.

Имея это описание настоящего изобретения, согласование соответствующей дозы агента для поперечной сшивки для полимера, который должен быть модифицирован, является предметом рутинных экспериментов для любого специалиста в данной области.

Существует множество типов операций штамповки, которые могут быть использованы для формования полезных готовых изделий или деталей из препаратов, описанных здесь, включая различные процессы инжекционной штамповки (например, описанные в Modern Plastics Encyclopedia/89, Mid October 1988 Issue, Volume 65, Number 11, pp.264-268, "Introduction to Injection Molding" и pp. 270-271 "Injection Molding Thermoplastics") и процессы пневматической штамповки (например, процессы, описанные в Modern Plastics Encyclopedia/89 Mid October 1988 Issue, Volume 65, Number 11, pp.217-218, "Extrusion-Blow Molding"), экструзии профилей, каландрирование и процесс получения одноосно ориентированного волокнистого пластика.

Реологически модифицированные полимеры этилена, способы их получения и промежуточные продукты для получения их по настоящему изобретению являются пригодными для использования в области автомобилестроения, промышленных материалов, строительства и строительных конструкций, электрических (например, покрытия/изоляция проводов и кабелей) и бандажных изделий. Некоторые из изготавливаемых изделий включают автомобильные кузова, однослойные покрытия для кровли и высоковольтную изоляцию и покрытия для проводов и кабелей.

Пленки и пленочные структуры обладают особенными преимуществами благодаря настоящему изобретению и могут быть получены с помощью обычных методик получения пленок с помощью аэродинамического раздува в горячем состоянии или других способов двухосевой ориентации, таких как растягивающие рамки или "double bubble" процессы. Обычные способы получения пленок путем аэродинамического раздува в горячем состоянии описаны, например, в The Encyclopedia of Chemical Technology, Kirk-Othmer, Third Edition, John Wiley & Sons, New York, 1981, vol.16, pp.416-417 и Vol.18, pp.191-192. Способ получения пленки с помощью двухосевой ориентации, такой как способ, описанный как "double bubble" в патенте США 3456044 (Pahike), и процессы, описанные в патенте США 4352849 (Mueller), патенте США 4597920 (Golike), патенте США 4820557 (Warren), патенте США 4837084 (Warren), патенте США 4865902 (Golike et al.), патенте США 4927708 (Herran et al.), патенте США 4952451 (Mueller), патенте США 4963419 (Lustig et а1.) и в патенте США 5059481 (Lustig et а1.), также могут быть использованы для получения пленочных структур из новых композиций, описанных здесь. Пленочные структуры также могут быть получены так, как этот описано в методике растягивающей рамки, такой как та, которая используется для ориентированного полипропилена.

Другие технологии получения многослойных пленок для применений, предназначенных для упаковки пищевых продуктов, описаны в Packaging Foods With Plastics, by Wilmer A.Jenkins and James P.Harrington (1991), pp.19-27 и в "Coextrusion Basics" by Thomas I. Butler, Film Extrusion Manual: Process, Materials, Properties pp.31-80 (опубликованная TAPPI Press (1992) ).

Пленки могут быть однослойными или многослойными пленками. Пленка, полученная с использованием настоящего изобретения, также может быть совместно экструдирована с другим слоем (слоями), или пленка может быть ламинирована с другим слоем (слоями) при вторичной операции, такой как описана в Packaging Foods With Plastics, by Wilmer A.Jenkins and James P.Harrington (1991), или которая описана в "Coextrusion For Barrier Packaging" by W.J.Schrenk and C. R.Finch, Society of Plastics Engineers RETEC Proceedings, June 15-17 (1981), pp.211-229. Если однослойная пленка получена как трубчатая пленка (то есть с помощью аэродинамического раздува) или с помощью плоской фильеры (то есть наливная пленка), как описано K.R.Osborn and W.A.Jenkins in "Plastic Films, Technology and Packaging Applications" Technomic Publishing Co., Inc., 1992), эта пленка должна пройти через дополнительную после-экструзионную стадию нанесения адгезива или экструзионного ламинирования со слоями других упаковочных материалов для получения многослойной структуры. Если пленка получена в результате совместной экструзии двух или более слоев (также описано Osborn and Jenkins), пленка может быть еще дополнительно ламинирована с дополнительными слоями упаковочных материалов, в зависимости от других физических требований к конечной пленке. В "Laminations vs. Coextrusion" by D. Dumbleton (Converting Magazine (September 1992)) также обсуждается ламинирование после совместной экструзии. Однослойные и совместно экструдированные пленки также могут проходить через другие после-экструзионные технологии, такие как способ двухосевой ориентации.

Экструзионное покрытие является еще одной технологией для получения многослойных пленочных структур с использованием новых композиций, описанных здесь. Новые композиции содержат, по меньшей мере, один слой пленочной структуры. Подобно наливной пленке, экструзионное покрытие представляет собой технологию с использованием плоской фильеры. Герметизирующее покрытие может быть нанесено с помощью экструзии на подложку либо в форме монослоя, либо как совместно экструдированный экструдат.

Как правило, для многослойных пленочных структур новые композиции, описанные здесь, составляют, по меньшей мере, один слой общей многослойной пленочной структуры. Другие слои многослойной структуры включают, но не ограничиваются ими, защитные слои и/или соединительные слои, и/или структурные слои. Для этих слоев могут быть использованы различные материалы, при этом некоторые из них используются в виде более чем одного слоя в одной и той же пленочной структуре. Некоторые из этих материалов включают: фольгу, нейлон, сополимеры этилена/винилового спирта (ЭВС), поливинилиденхлорид (ПВДХ), полиэтилентерефталат (ПЭТ), ориентированный полипропилен (ОПП), сополимеры этилена/винилацетата (ЭВА), сополимеры этилена/акриловой кислоты (ЭАК), сополимеры этилена/метакриловой кислоты (ЭМАК), ЛПЭНП, ПЭВП, ПЭНП, нейлон, привитые адгезивные полимеры (например, полиэтилен, привитой малеиновым ангидридом) и бумага. Как правило, многослойные пленочные структуры содержат от 2 до 7 слоев.

Такие изделия, содержащие реологически модифицированный полимер по настоящему изобретению, могут быть получены путем обработки расплава реологически модифицированного полимера согласно настоящему изобретению. Такой способ может включать обработку таблеток или гранул полимера, который был реологически модифицирован согласно настоящему изобретению. В предпочтительном воплощении таблетки и гранулы, по существу, свободны от невзаимодействующего агента для поперечной сшивки, когда агент для поперечной сшивки содержит термически активируемый агент для поперечной сшивки.

Такие изделия могут также быть получены путем обработки расплава промежуточного продукта, содержащего гомогенный полимер, который не является, по существу, свободным от невзаимодействующего агента для поперечной сшивки. Такие промежуточные продукты предпочтительно обрабатываются агентом для поперечной сшивки, но подвергаются последующей обработке расплава до тех пор, пока полимер не будет расплавлен для получения изделия. Агент для поперечной сшивки может быть либо радиационным, либо термически активируемым агентом для поперечной сшивки.

Реологически модифицированные полимеры и промежуточные продукты, используемые для получения реологически модифицированных полимеров, могут использоваться по одному или в сочетании с одним или несколькими дополнительными полимерами в полимерной смеси. Когда присутствуют дополнительные полимеры, они могут быть выбраны из любого из модифицированных или немодифицированных гомогенных полимеров, описанных выше для настоящего изобретения, и/или любого из модифицированных и/или немодифицированных гетерогенных полимеров.

Гетерогенные полиэтилены, которые могут быть объединены с реологически модифицированными полимерами согласно настоящему изобретению, распадаются на две широкие категории: полимеры, полученные с помощью свободно-радикального инициатора при высокой температуре и высоком давлении, и полимеры, полученные с помощью координационного катализатора при высокой температуре и относительно низком давлении. Первые, как правило, известны как полиэтилены низкой плотности (ПЭНП) и характеризуются разветвленными цепями из полимеризованных мономерных единиц, подвешенными на основной цепи полимера. Полимеры ПЭНП, как правило, имеют плотность между приблизительно 0,910 и 0,935 г/см3. Полимеры и сополимеры этилена, полученные с помощью координационного катализатора, такого как катализатор Циглера или Филипса, в целом известны как линейные полимеры, благодаря практическому отсутствию разветвленных цепей из полимеризованных мономерных единиц, подвешенных на основной цепи полимера. Полиэтилен высокой плотности (ПЭВП), как правило имеющий плотность от около 0,941 до около 0,965 г/см3, обычно является гомополимером этилена, и он содержит относительно мало разветвленных цепей по сравнению с различными линейными сополимерами этилена и α-олефина. ПЭВП хорошо известен, коммерчески доступен в виде продуктов различного качества и может быть использован в настоящем изобретении.

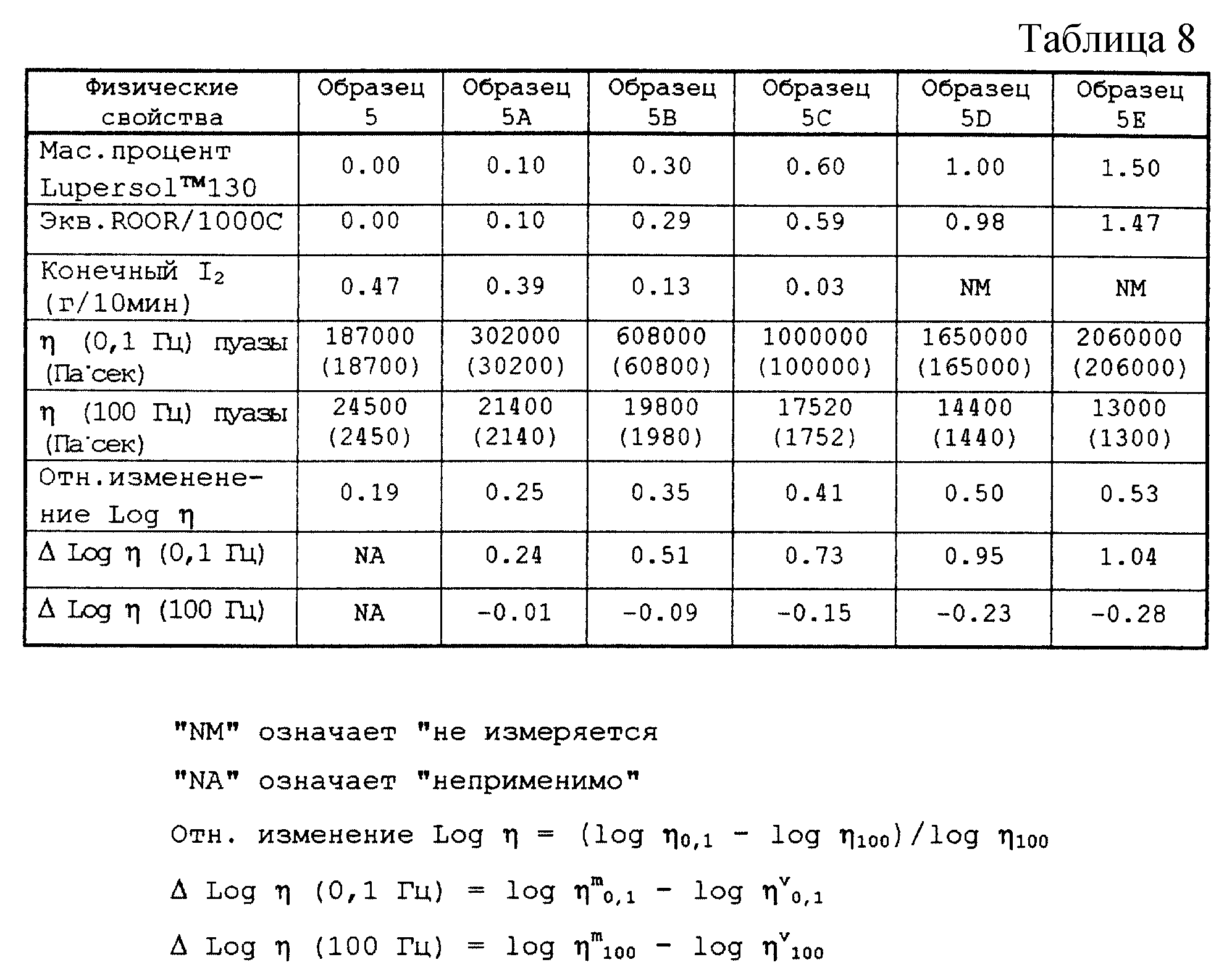

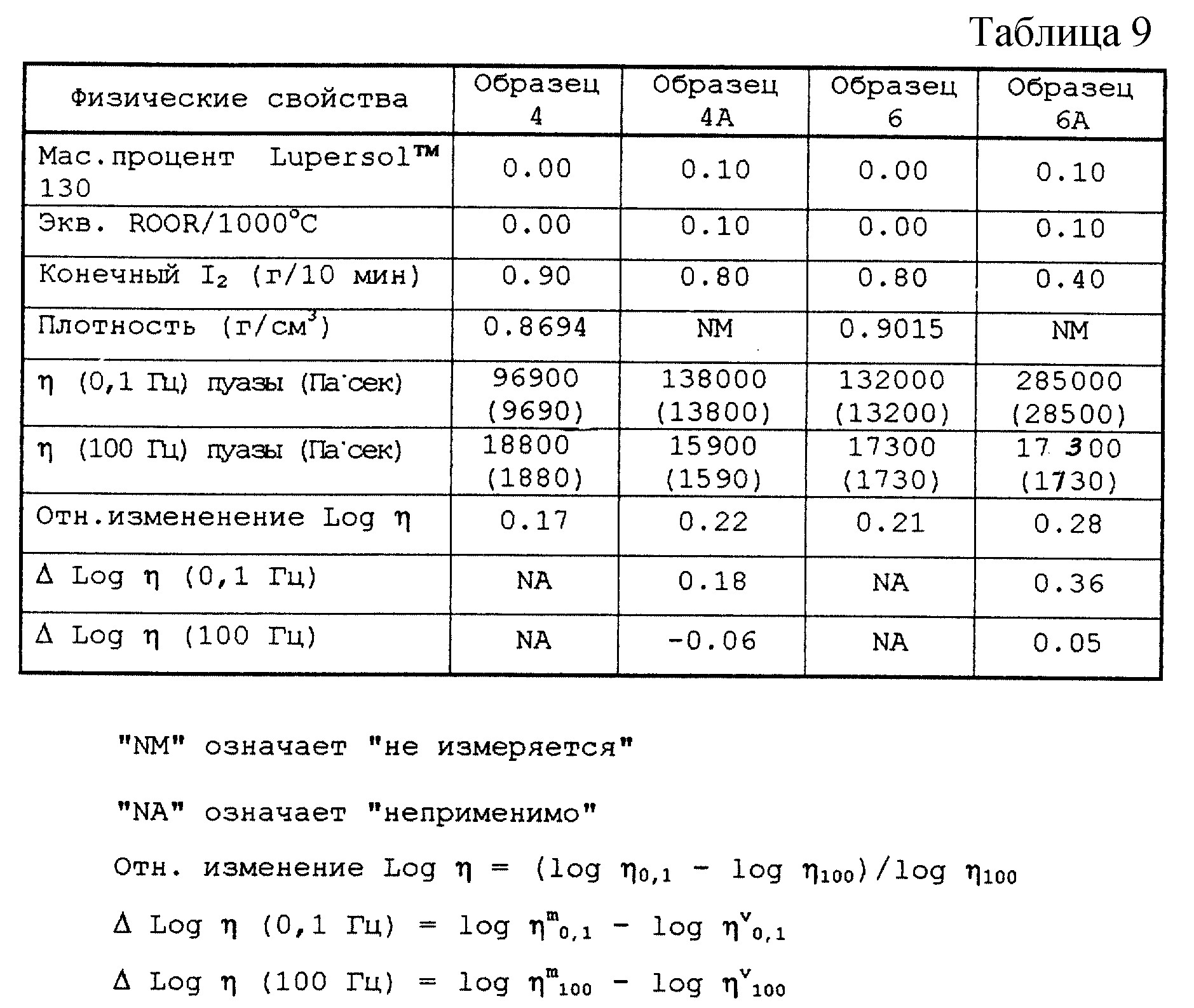

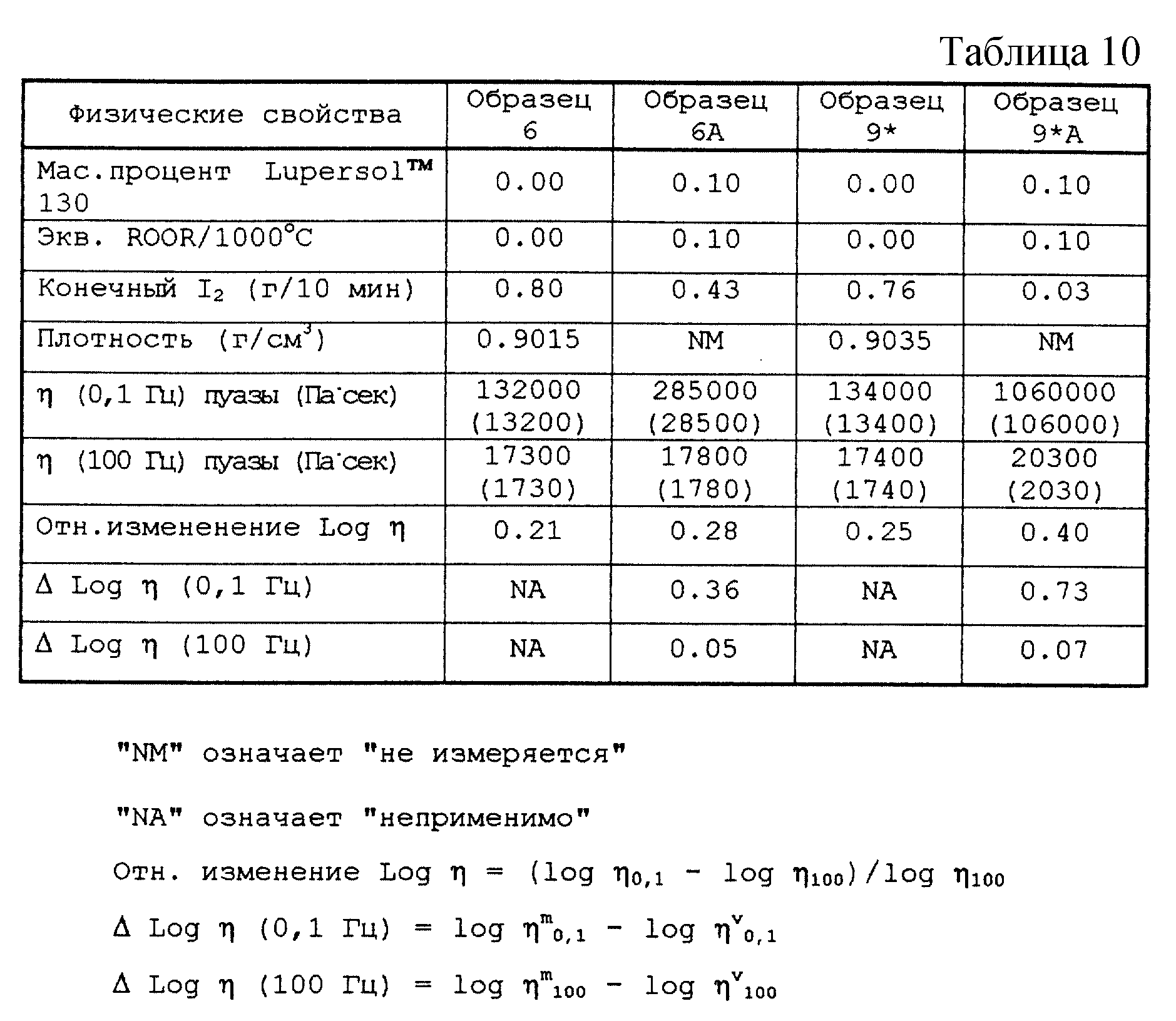

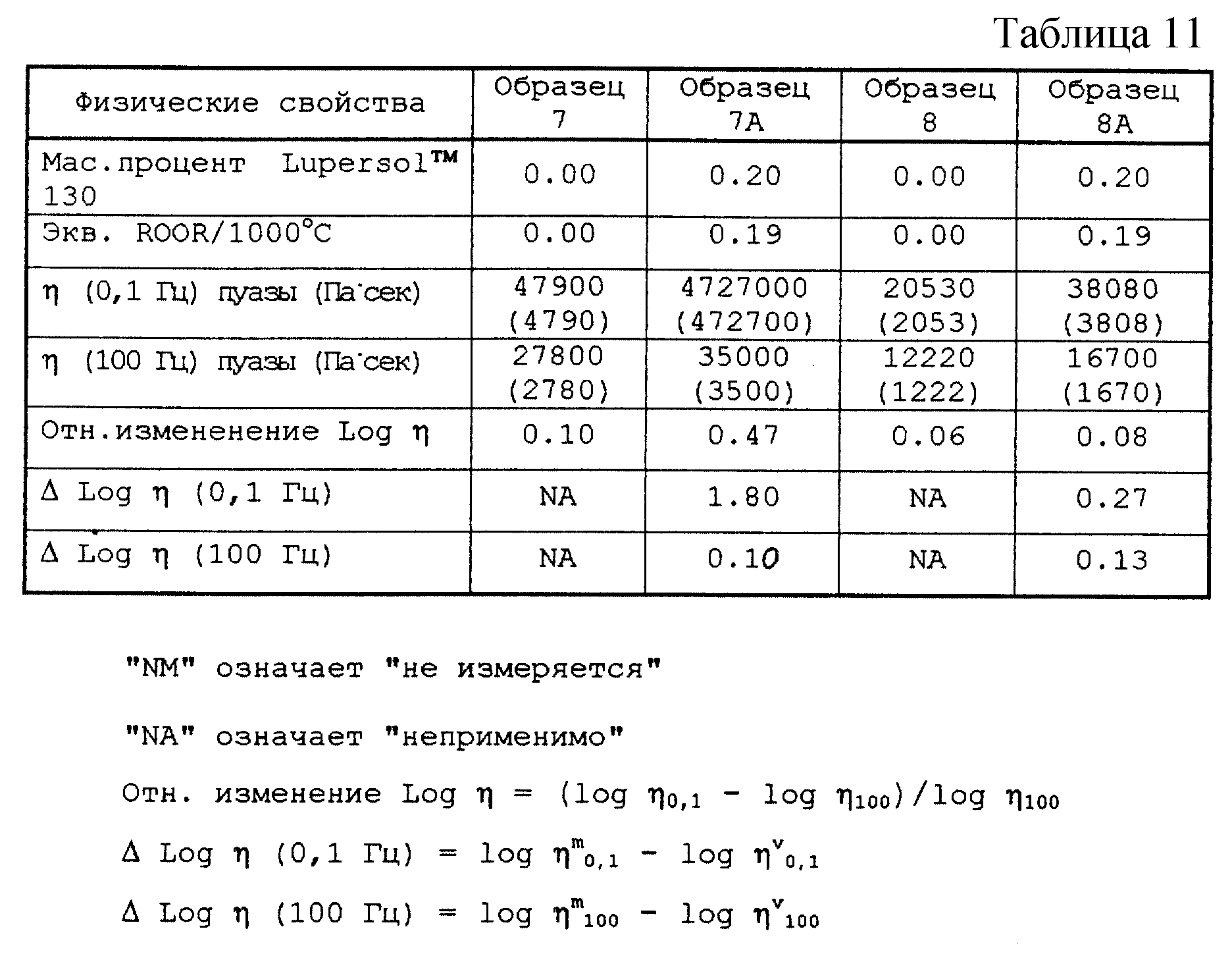

Линейные сополимеры этилена и, по меньшей мере, одного α-олефина из 3-12 атомов углерода, предпочтительно - из 4-8 атомов углерода, являются также хорошо известными и коммерчески доступными. Как хорошо известно в данной области, плотность линейного сополимера этилена/α-олефина является функцией как длины α-олефина, так и количества такого мономера в сополимере по отношению к количеству этилена - чем больше длина α-олефина и чем большее количество α-олефина присутствует, тем ниже плотность сополимера. Линейный полиэтилен низкой плотности (ЛПЭНП) обычно является сополимером этилена и α-олефина из 3-12 атомов углерода, предпочтительно - из 4-8 атомов углерода (например, 1-бутена, 1-октена и тому подобное), который имеет достаточное содержание α -олефина для уменьшения плотности сополимера до плотности ПЭНП. Когда сополимер содержит еще больше α-олефина, плотность падает ниже примерно 0,91 г/см3, и эти сополимеры известны как полиэтилен ультранизкой плотности (ПЭУНП) или полиэтилен очень низкой плотности (ПЭОНП). Плотности этих линейных полимеров в целом находятся в диапазоне от около 0,87 до 0,91 г/см3.