Способ получения ударопрочной термопластичной смолы - RU2446192C2

Код документа: RU2446192C2

Описание

Изобретение относится к области термопластичных материалов, обладающих повышенной ударопрочностью и при этом сохраняющих удовлетворительную жесткость.

Изобретение относится, прежде всего, к способу получения термопластичной смолы, содержащей в качестве наполнителя минеральный или углеродсодержащий материал и содержащей при необходимости модификатор ударопрочности органической природы, введением в упомянутую смолу гребенчатого полимера, образованного по меньшей мере одним мономером с ненасыщенной двойной связью, по которой присоединена по меньшей мере одна полиалкиленоксидная группа.

Изобретение относится также к полученным таким образом термопластичным материалам, обладающим улучшенной ударопрочностью и сохраняющим жесткость по сравнению с такими же композициями, не содержащими упомянутые гребенчатые полимеры.

В тексте настоящей заявки выражение "гребенчатый полимер" означает полимер, обладающий в основном линейным скелетом, к которому присоединены по меньшей мере 2 боковых сегмента, образованных по меньшей мере одним "макромономером". Термин "макромономер" означает полимер или сополимер, нерастворимый в воде и содержащий по меньшей мере одну концевую группу с ненасыщенной двойной связью.

Термопластичные материалы применяются во многих промышленных изделиях, поскольку способы их переработки литьем под давлением, прессованием, формовкой или каландрованием допускают легкость их использования. Такие материалы характеризуются жесткостью (критерий, определяющий их использование) и также температурой плавления или стеклования (критерий, определяющий их переработку), хорошо известными специалистам в данной области техники, составителям рецептур пластических материалов, в частности, наполненных термопластичных материалов.

Пластические материалы часто являются хрупкими и нуждаются в упрочнении для сопротивления напряжениям, таким как напряжения при ударе или растяжении. Хорошо известный специалистам в данной области техники способ, имеющий целью улучшение таких свойств, состоит во введении в упомянутые пластические материалы упрочняющих добавок, называемых в настоящей заявке "модификаторы ударопрочности" или "модификаторы ударной прочности", или "добавки, повышающие ударопрочность", или также "модификаторы, повышающие ударопрочность". Такие добавки бывают органической или неорганической природы.

Модификаторы ударопрочности органической природы, в общем случае, имеют свойства эластомеров. Среди таких добавок можно упомянуть, в частности, сополимеры типа стиролбутадиена (такие, как описанные в документах WO 2005/063877 или WO 2004/035678) и частицы типа ядро-оболочка, содержащие, в частности, (мет)акрилаты как в ядре, так и в оболочке (такие, как описанные, в частности, в документах US 5773520 или WO 2003/062292).

Введение таких добавок ведет, в общем случае, к уменьшению предела прочности материала, что вредит впоследствии его применению. При этом специалист в данной области техники запрограммированно имеет в виду введение в термопластичный материал минеральных или углеродсодержащих наполнителей, таких как газовая сажа, диоксид кремния, карбонат кальция, каолин или также тальк, причем упомянутые наполнители предназначаются для компенсации потери жесткости, обусловленной добавкой, повышающей ударопрочность. Тем не менее, такие наполнители ограничивают механическую прочность термопластичного материала, и специалист в данной области техники должен при этом искать компромисс между жесткостью композиции и ее механической прочностью.

Также известно применение добавок-модификаторов ударопрочности неорганической природы, которые представляют собой минеральные или углеродсодержащие наполнители. В этом качестве упомянутые наполнители, помимо своей приемлемости для упрочнения термопластичной смолы в отношении жесткости соответственно описанному ранее, обладают также способностью улучшать ударопрочность упомянутой смолы; именно такой случай рассмотрен, в частности, в документе FR 1205258, в котором описываются термопластичные композиции на основе поливинилхлорида, ударопрочность которых улучшена добавкой карбоната кальция, диоксида титана или газовой сажи. Также известно, как это показано в документе "Mineral additives for the plastic industry" ("Минеральные добавки в производстве пластмасс") (Applied Technology Service, Plastics, OMYA™ International AG, Офтринген, Швейцария), что карбонат кальция, тальк, каолин, слюда и волластонит оказывают влияние на ударопрочность наполненных смол из ПВХ; там же уточняется, что на данную характеристику прежде всего влияет форма минеральных частиц и их совместимость в отношении полимерной матрицы, без уточнения, тем не менее, того, в каком смысле такие факторы затрагивают ударопрочность. Например, автор изобретения может упомянуть осажденные формы карбоната кальция, производимые компанией SOLVAY™ под названием Socal™ 312 и позволяющие улучшить ударопрочность смол из ПВХ, при этом сохраняя их жесткость и полностью отказываясь от модификаторов ударопрочности органической природы. Тем не менее, предел увеличения доли карбоната кальция в ПВХ связан с проблемами сварки, встречающимися при этом и хорошо известными специалистам в данной области техники.

Для случая термопластичного материала, образованного смолой и минеральным наполнителем в отсутствие модификатора ударопрочности органической природы, такого как показано ранее, заявителем разработан способ, в котором применяются особые гребенчатые полимеры, описанные далее в заявке и позволяющие совершенно неожиданным образом улучшить ударопрочность термопластичных смол, изготовленных таким образом, без ухудшения, тем не менее, их жесткости. В этом смысле гребенчатые полимеры, использованные в данном способе, позволяют специалисту в данной области техники увеличивать ударопрочность наполненной смолы без уменьшения ее жесткости, так что именно сочетание минерального или углеродсодержащего наполнителя и упомянутых гребенчатых полимеров играет роль модификатора ударопрочности, причем такой модификатор ударопрочности является более эффективным, чем только один использованный минеральный или углеродсодержащий наполнитель. Такая новая возможность предоставляет очень существенное техническое преимущество в области изготовления термопластичных материалов.

Для случая термопластичного материала, образованного смолой и минеральным наполнителем в присутствии модификатора ударопрочности органической природы, что представляет собой другой аспект предшествующего уровня техники, способ, разработанный заявителем, позволяет благодаря применяемым в нем особым гребенчатым полимерам увеличить ударопрочность термопластичных смол без уменьшения, тем не менее, их жесткости. В этом смысле способ по настоящему изобретению развивает положительный синергизм между минеральными или углеродсодержащими наполнителями и органическими добавками-модификаторами ударопрочности, при этом предел компромиссного соотношения жесткость/ударопрочность увеличивается. Таким образом, при желании уменьшить содержание органических модификаторов ударопрочности специалист в данной области техники может, исходя из настоящего изобретения, поддерживать такие же показатели ударопрочности и сохранять жесткость смолы. По другому варианту при желании работать с постоянным содержанием модификаторов ударопрочности органической природы специалист в данной области техники может, исходя из настоящего изобретения, существенно улучшить ударопрочность смолы, при этом сохраняя ее жесткость.

В заключение, способ по настоящему изобретению представляет собой "универсальное" решение по компромиссному соотношению ударопрочность/жесткость термопластичных смол, поскольку он предоставляет специалисту в данной области техники следующие преимущества:

- в случае применения органического модификатора ударопрочности, в котором способ позволяет реализовать положительный синергизм между упомянутым модификатором и минеральным или углеродсодержащим наполнителем: возможность уменьшать содержание модификатора ударопрочности и получать такие же показатели ударопрочности и жесткости или поддерживать такое содержание, но увеличивать ударопрочность и сохранять жесткость;

- без органического модификатора ударопрочности: характеристики ударопрочности, изначально обеспечиваемые минеральным или углеродсодержащим наполнителем, "модифицируются" по настоящему изобретению без снижения, тем не менее, жесткости смолы.

Данное изобретение основывается на способе изготовления термопластичного материала, содержащего

(a) по меньшей мере одну термопластичную смолу;

(b) по меньшей мере один минеральный или углеродсодержащий наполнитель;

(c) при необходимости по меньшей мере одну другую добавку, выбранную из термостабилизатора, и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы;

отличающемся тем, что в упомянутую ранее композицию вводят по меньшей мере один гребенчатый полимер, содержащий по меньшей мере одну полиалкиленоксидную группу, присоединенную по меньшей мере к одному ненасыщенному мономеру этиленового ряда.

С другой стороны, другим отличием настоящего изобретения является то, что применяемый в нем гребенчатый полимер может быть введен в термопластичную композицию самыми разными способами, которые предоставляют гибкие возможности специалисту в данной области техники.

Соответственно этому упомянутый полимер может быть введен с минеральным или углеродсодержащим наполнителем, который измельчают в присутствии упомянутого полимера как сухим способом, так и мокрым способом с водой, затем сушат, обрабатывают и при необходимости классифицируют.

Упомянутый полимер также может быть введен с минеральным или углеродсодержащим наполнителем, причем полимер вводят в суспензию и/или водную дисперсию, содержащую минеральный или углеродсодержащий наполнитель, а полученный продукт затем сушат, обрабатывают и при необходимости классифицируют.

Упомянутый полимер также может быть введен в виде сухого порошка с другими компонентами a), b) и c) конечного продукта. Соответственно этому он может быть предварительно смешан с одним или несколькими такими компонентами, причем полученный продукт смешивают затем с другими компонентами.

Наконец, упомянутый полимер может быть введен в водную эмульсию и/или суспензию, содержащую по меньшей мере одну из добавок, упомянутых в пункте c), т.е. добавку, выбранную из термостабилизатора, и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы.

Заявитель указывает, что в качестве материала для обработки, как это показано далее, используют, в общем случае, соединения типа жирных кислот.

В области техники, к которой относится настоящее изобретение, т.е. в области наполненных при необходимости термопластичных композиций, обладающих улучшенной ударопрочностью, специалистам в данной области техники известны некоторые документы: речь идет о первой части обзора предшествующего уровня техники, положения которого рассмотрены более подробно в дальнейшем описании настоящей заявки.

С другой стороны, заявителю известны также другие документы, в которых описывается применение гребенчатых полимеров, содержащих полиалкиленоксидную группу, но, как правило, в очень далеких областях техники и с целью решения достаточно отличающихся проблем. Данная вторая часть обзора предшествующего уровня техники также рассматривается в дальнейшем описании настоящей заявки.

Прежде всего, существуют некоторые документы, в которых описывается проблема улучшения ударопрочности термопластичных смол и в которых предлагаются решения, основанные на применении особых полимеров. Упомянутые документы рассматриваются в дальнейшем описании настоящей заявки. Как введение к данной части, заявитель, тем не менее, полагает необходимым указать, что ни в одном из них не раскрывается и даже не предлагается возможность применять минеральный или углеродсодержащий наполнитель в предусматриваемых настоящим изобретением термопластичных системах с целью увеличения ударопрочности. Однако, как уже было упомянуто, именно совместное присутствие полимеров, описанных в настоящем изобретении, и минеральных и углеродсодержащих наполнителей неожиданным образом обеспечивает улучшенную ударопрочность, при этом сохраняя жесткость смолы, что именно и является одной из существенных характеристик настоящего изобретения.

Документ US 5506320 касается улучшения жесткости и гибкости термореактивных смол, таких как, в частности, акриловые смолы, сложные полиэфиры, полиуретаны, эпоксиды или также виниловые сложные эфиры. Предложенное решение состоит в применении полимеров гребенчатого типа, которые прокаливают в присутствии упомянутой смолы, с целью получения однородной смеси, упомянутые ранее свойства которой при этом улучшаются. Упомянутые полимеры имеют скелет, образованный полимером с ненасыщенными двойными связями, по которым присоединены боковые цепочки типа простого полиэфира, сложного полиэфира, полистирола или полиметакрилата. Примеры свидетельствуют, в частности, об увеличенной жесткости термореактивной смолы, содержащей такие полимеры, по сравнению с такими же композициями, которые содержат полимеры, производимые компанией GOODRICH™ под названием Hycar™ и функция которых в качестве модификатора ударопрочности широко известна специалистам в данной области техники. В данном документе не раскрывается и не предлагается какая-либо возможность комбинирования описанных в нем полимеров и органических модификаторов ударопрочности предшествующего уровня техники, что представляет собой один из объектов настоящего изобретения. С другой стороны, в документе US 5506320 не раскрывается, что применяемые полимеры могут быть применены в термопластичном материале в комбинации с минеральными наполнителями с целью улучшения также ударопрочности, что также представляет собой один из принципиальных объектов настоящего изобретения. Наконец, в данном документе не раскрывается и не предлагается особое присоединение полиалкиленоксидной группы к мономеру, содержащему ненасыщенную двойную связь, что представляет собой одну из существенных характеристик способа, являющегося объектом настоящего изобретения.

Документ US 5116910 касается улучшения прозрачности, механической прочности, стойкости к условиям окружающей среды (в частности, к солнечному свету) и ударопрочности акриловых смол. Предложенное решение состоит в применении акриловых сополимеров гребенчатого типа, получаемых при сополимеризации полимера сложного метакрилового эфира, содержащего винильную связь, с мономером сложного акрилового эфира. В смеси с сополимером типа полиметилметакрилата получают смолу с улучшенной ударопрочностью. Очевидно, что функция сополимеров, описанных в документе US 5116910, состоит в присоединении в качестве заместителей модификаторов ударопрочности предшествующего уровня техники: следовательно, в данном документе не раскрывается и не предлагается какая-либо комбинация упомянутых полимеров и модификаторов ударопрочности предшествующего уровня техники. С другой стороны, в документе US 5116910 не раскрывается, что применяемые полимеры могут быть применены в термопластичном материале в комбинации с минеральными наполнителями с целью улучшения также ударопрочности, что также представляет собой один из принципиальных объектов настоящего изобретения. Наконец, в данном документе не раскрывается особое присоединение полиалкиленоксидной группы к мономеру, содержащему ненасыщенную двойную связь, с целью получения сополимеров гребенчатого типа. С другой стороны, в документе US 5116910 не раскрывается, что описанные в нем полимеры могут быть использованы с минеральными материалами в акриловых смолах, в которые они могут быть введены.

Документ JP 06073263 касается получения стирольных смол, обладающих хорошими антистатическими свойствами и ударопрочностью. Предложенное решение состоит во введении в упомянутую стирольную смолу комбинации соли щелочного металла и винилового полимера, содержащего по меньшей мере одну функциональную группу, выбранную из карбонильной, эпоксидной или полиалкиленоксидной группы с молекулярной массой в интервале от 300 до 2000; причем винильная группа может, в частности, принадлежать акриловому и/или метакриловому мономеру. Тем не менее в данном документе совершенно не раскрывается и не предлагается применение минерального или углеродсодержащего наполнителя в присутствии такого полимера. Однако - в данном случае это является одной из существенных характеристик настоящего изобретения - использованные гребенчатые полимеры увеличивают ударопрочность термопластичной смолы в присутствии минерального или углеродсодержащего наполнителя: в настоящем изобретении именно совместное присутствие упомянутых полимеров и таких минеральных и углеродсодержащих наполнителей неожиданным образом обеспечивает улучшенную ударопрочность, при этом сохраняя жесткость смолы.

Наконец, описанной в документе JP 04063818 задачей является улучшение ударопрочности особых смол на основе поли(фениленсульфида) и поликарбоната. Решение состоит во введении метакрилового полимера, содержащего полиалкиленоксидную группу. Как и в предыдущих случаях, в данном документе не предлагается специалистам в данной области техники применять минеральный или углеродсодержащий наполнитель в комбинации с такими полимерами. Однако, именно совместное присутствие такого наполнителя и особого гребенчатого полимера дает по настоящему изобретению неожиданные результаты в отношении улучшения ударопрочности и сохранения жесткости.

Наконец, заявители полагают необходимым отметить документ US 2002/058752, в котором описывается улучшение ударопрочности в термопластичной смоле, такой как ПВХ, и при необходимости в присутствии минерального наполнителя, такого как карбонат кальция.

Таким образом, данный документ касается проблемы упрочнения термопластичных материалов, в частности, повышения их ударопрочности. В этом отношении предлагается решение, отличающееся от использования модификаторов ударопрочности типа ядро-оболочка и состоящее в применении гребенчатых полимеров, смешанных с термопластичным материалом, при этом упомянутую смесь затем нагревают, экструдируют и охлаждают. Гребенчатые полимеры, применяемые с этой целью, не содержат мономер типа лактона, а получены исходя из макромономера типа сложного алкилметакрилового эфира. Такие полимеры могут быть применены в термопластичных композициях, содержащих, в частности, ПВХ и карбонат кальция (см. таблицу 7), в которых они улучшают ударопрочность как по сравнению с такой же композицией без упомянутого полимера (как это показано в п.1 формулы изобретения), так и по сравнению с такой же композицией, содержащей вместо упомянутого полимера добавку-модификатор ударопрочности типа ядро-оболочка (см. таблицу 8). Таким образом, совершенно очевидно, что функция упомянутых полимеров является функцией модификатора ударопрочности, которую специалист в данной области техники стремится заменить другими органическими модификаторами ударопрочности предшествующего уровня техники: возможность применять их в комбинации с модификаторами прочности совершенно не раскрыта и даже не предложена. С другой стороны, в документе US 2002/058752 совершенно не описывается особое присоединение оксидной группы полиалкиленгликоля к мономеру, содержащему ненасыщенную двойную связь, что представляет собой один из существенных объектов настоящего изобретения.

Вторая часть обзора предшествующего уровня техники касается документов, относящихся к применению полимеров гребенчатого типа, содержащих ненасыщенные двойные связи, по которым присоединены полиалкиленоксидные группы, но в очень далеких областях техники и для решения совершенно других задач.

Так же следует упомянуть документ EP 0610534, в котором описывается получение полимеров сополимеризацией мономера изоцианата и апротонных мономеров с последующей обработкой аминами или простыми моноалкильными эфирами полиалкиленгликоля. Такие агенты особенно эффективны для измельчения органических пигментов.

Так же заявитель указывает, что в документе WO 00/077058 описываются полимеры на основе ненасыщенного производного моно- или дикарбоновой кислоты, ненасыщенного производного полиалкиленгликоля, ненасыщенного соединения полисилоксана или ненасыщенного сложного эфира. Такие сополимеры применяются в качестве диспергирующих агентов в водных суспензиях минеральных наполнителей, в частности, в цементах.

Заявителю известен также документ WO 01/096007, в котором описывается водорастворимый сополимер ионного типа, содержащий присоединенные алкокси- или гидроксиполиалкиленгликольные группы, роль которого заключается в диспергировании и/или в способствовании измельчению пигментов и/или минеральных наполнителей. Упомянутый сополимер позволяет получать водные суспензии упомянутых тонкодисперсных материалов, при этом они могут иметь высокую концентрацию сухого вещества, низкую вязкость по BrookfieldTM и быть стабильными во времени благодаря свойству пигмента обладать поверхностью, ионный заряд которой, определенный титрованием, является низким: таким образом, речь идет о технической проблеме, которая сильно отличается от проблемы, решение которой предусматривается настоящим изобретением. Упомянутые водные суспензии пигментов и/или минеральных наполнителей применяются затем при изготовлении бумаги или пластических материалов, таких как ПВХ. Соответственно этому и как показано, в частности, в единственном примере, касающемся пластмассы (пример 7), упомянутый сополимер не используется в качестве непосредственной добавки в пластической композиции. Притом общий вывод данного документа состоит в том, что такие сополимеры служат для диспергирования и/или измельчения минеральных материалов: речь идет о функции, полностью отличающейся от функции, описанной в настоящей заявке. Наконец, данный документ совершенно не касается проблемы увеличения ударопрочности термопластичных смол, при повышении которой сохраняется их жесткость.

Заявителю известен также документ WO 2004/041883, в котором описывается применение водорастворимого сополимера, предпочтительно слабого ионного типа и водорастворимого, содержащего по меньшей мере одну алкокси- или гидроксиполиалкиленгликольную группу, присоединенную по меньшей мере к одному ненасыщенному мономеру этиленового ряда, в качестве агента, улучшающего глянец конечного продукта, такого как лист бумаги или пластического материала.

При чтении данного документа становится ясно, что упомянутый сополимер может быть использован в способе диспергирования (пример 3) или измельчения (примеры 1, 2, 6), или получения (пример 4) минеральных наполнителей в воде и что именно получаемая дисперсия или суспензия придает улучшенный глянец конечному продукту (краске или листу мелованной бумаги в примерах 1, 2, 3, 4, 6 и 7). Упомянутый сополимер также может быть использован в качестве непосредственной добавки, но в водной среде, в случае композиции раствора для мелования бумаги, причем упомянутый раствор придает впоследствии улучшенный глянец листу мелованной бумаги (пример 5). Таким образом, техническая задача, решение которой описывается в данном документе, сильно отличается от задачи, являющейся объектом настоящей заявки.

Заявителю известен также документ WO 2004/044022, в котором описывается применение водорастворимого сополимера, содержащего по меньшей мере одну алкокси- или гидроксиполиалкиленгликольную группу, присоединенную по меньшей мере к одному ненасыщенному мономеру этиленового ряда, в качестве агента, улучшающего активацию оптического отбеливания в бумаге, тканях, моющих средствах и красках. Следует отметить, что в данном документе нигде не говорится о применении упомянутых сополимеров в пластических материалах. С другой стороны, активация оптического отбеливания является свойством, очень далеким от свойств, являющихся объектом настоящей заявки.

Вследствие того, что в предшествующем уровне техники ничего не сообщается или не предлагается, заявителем разработан способ получения термопластичных материалов, который предлагает неожиданным образом превосходный компромисс между ударопрочностью и жесткостью термопластичных смол, поскольку он предоставляет специалисту в данной области техники следующие преимущества:

- в случае применения органического модификатора ударопрочности, в котором способ позволяет реализовать положительный синергизм между упомянутым модификатором и минеральным или углеродсодержащим наполнителем: возможность уменьшать содержание модификатора ударопрочности и получать такие же показатели ударопрочности и жесткости или поддерживать такое же содержание, но увеличивать ударопрочность и сохранять жесткость;

- без органического модификатора ударопрочности: характеристики ударопрочности, изначально обеспечиваемые минеральным или углеродсодержащим наполнителем, "модифицируются" по настоящему изобретению без снижения, тем не менее, жесткости смолы.

Таким образом, речь идет о способе изготовления термопластичного материала, содержащего

(a) по меньшей мере одну термопластичную смолу;

(b) по меньшей мере один минеральный или углеродсодержащий наполнитель;

(c) при необходимости по меньшей мере одну другую добавку, выбранную из термостабилизатора, и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы;

отличающемся тем, что в упомянутую ранее композицию вводят по меньшей мере один гребенчатый полимер, содержащий по меньшей мере одну полиалкиленоксидную группу, привитую по меньшей мере к одному ненасыщенному мономеру этиленового ряда.

Способ по настоящему изобретению отличается также тем, что упомянутый полимер вводят

1) в виде сухого порошка, полученного на стадиях

- измельчения и/или диспергирования в водной среде минерального или углеродсодержащего наполнителя в присутствии упомянутого полимера и при необходимости в присутствии по меньшей мере одного другого агента, способствующего измельчению мокрым способом, и/или по меньшей мере одного другого диспергирующего агента;

- сушки полученной водной дисперсии и/или суспензии минерального или углеродсодержащего материала с введением при необходимости упомянутого полимера, обработки и при необходимости последующей классификации полученного порошка;

2) и/или в виде сухого порошка, полученного на стадиях

- измельчения сухим способом минерального или углеродсодержащего наполнителя в присутствии упомянутого полимера и при необходимости в присутствии по меньшей мере одного другого агента, способствующего измельчению сухим способом;

- обработки и при необходимости классификации полученного порошка;

3) и/или в виде сухого порошка, полученного на стадиях

- введения упомянутого полимера в водную дисперсию и/или суспензию, содержащую минеральный или углеродсодержащий наполнитель;

- сушки полученной водной дисперсии и/или суспензии минерального или углеродсодержащего материала с введением при необходимости упомянутого полимера, обработки и при необходимости последующей классификации полученного порошка;

4) и/или в виде сухого порошка, смешанного с другими компонентами a), b) и c);

5) и/или в виде сухого порошка, полученного на стадиях

- введения упомянутого полимера в суспензию и/или эмульсию по меньшей мере одной добавки, выбранной из термостабилизатора и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы;

- сушки суспензии и/или эмульсии, полученной при необходимости в присутствии упомянутого полимера и при необходимости последующей классификации полученного порошка.

Заявитель полагает необходимым указать, что упомянутый гребенчатый полимер, в случае его использования по любому из описанных ранее 5 вариантов - за исключением варианта 4 - может быть в виде сухого порошка и/или в жидком виде, т.е. в виде водной эмульсии или суспензии. Конкретнее, упомянутый полимер прибавляют именно в виде сухого порошка и/или в жидком виде во время измельчения сухим или мокрым способом (варианты 1 и 2), и/или в суспензию, содержащую минеральный или углеродсодержащий наполнитель (вариант 3), и/или в эмульсию или суспензию, содержащую по меньшей мере одну добавку, выбранную из термостабилизатора и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы (вариант 5).

Способ по настоящему изобретению отличается также тем, что термопластичная смола выбрана из галогенированных смол, таких как, в частности, ПВХ, хлорированный поливинилхлорид (ХПВХ), поливинилиденфторид (ПВДФ), или выбрана из стирольных смол, таких как, в частности, стирол-бутадиеновые сополимеры с высоким содержанием стирола (HIPS), блок-сополимеры типа Kraton™, смолы типа стирол-акрилонитрил, акрилат-бутадиен-стирольные смолы, стирол-метилметакрилатные сополимеры, или выбрана из акриловых смол, таких как, в частности, полиметилметакрилат, или выбрана из полиолефинов, таких как, в частности, полиэтилены или полипропилены, или выбрана из поликарбонатных смол, или выбрана из смол ненасыщенных сложных полиэфиров, таких как, в частности, полиэтилентерефталат и полибутилентерефталат, или выбрана из полиуретановых смол, или выбрана из полиамидных смол, или смеси таких смол, и предпочтительно тем, что термопластичная смола выбрана из галогенированных смол, таких как, в частности, ПВХ, хлорированный поливинилхлорид (ХПВХ), поливинилиденфторид (ПВДФ), или акриловых смол, таких как, в частности, полиметилметакрилат, или выбрана из поликарбонатных смол, или выбрана из смол ненасыщенных сложных полиэфиров, таких как, в частности, полиэтилентерефталат и полибутилентерефталат, и более предпочтительно тем, что такая термопластичная смола представляет собой ПВХ.

Способ по настоящему изобретению отличается также тем, что минеральный или углеродсодержащий наполнитель выбран из природного или синтетического карбоната кальция, доломитов, каолина, талька, гипса, оксида титана, сатинита или также гидроксида алюминия, слюды, газовой сажи и смесей данных наполнителей, таких как смеси тальк-карбонат кальция, карбонат кальция-каолин или также смеси карбоната кальция с тригидроксидом алюминия, или также смеси с синтетическими или натуральными волокнами, или также минеральные совместные структуры, такие как совместные структуры тальк-карбонат кальция или тальк-диоксид титана.

Минеральный или углеродсодержащий наполнитель предпочтительно представляет собой минеральный наполнитель, выбранный из природного или синтетического карбоната кальция, талька и смесей таких наполнителей.

Минеральный или углеродсодержащий наполнитель более предпочтительно представляет собой минеральный наполнитель, являющийся природным или синтетическим карбонатом кальция или его смесями.

Минеральный или углеродсодержащий наполнитель наиболее предпочтительно представляет собой минеральный наполнитель, являющийся природным карбонатом кальция, выбранным из мрамора, кальцита, мела или их смесей.

Способ по настоящему изобретению отличается также тем, что модификатор ударопрочности органической природы выбран из добавок, повышающих ударопрочность, типа ядро-оболочка или хлорированных полиолефинов, или стирол-бутадиеновых каучуков (СБК), стирол-бутадиен-стирольных каучуков (СБС), поливинилацетатов и их смесей, и предпочтительно тем, что органический модификатор ударопрочности выбран из добавок, повышающих ударопрочность, типа ядро-оболочка или хлорированных полиолефинов и их смесей, и более предпочтительно тем, что органический модификатор ударопрочности выбран из добавок, повышающих ударопрочность, типа ядро-оболочка на акриловой, стирольной или бутадиеновой основе, и наиболее предпочтительно тем, что упомянутая добавка, повышающая ударопрочность, типа ядро-оболочка обладает эластомерным ядром на основе бутилакрилата или обладает эластомерным ядром на основе полибутадиена и оболочкой на основе полиметакрилата или полистирола.

Способ по настоящему изобретению отличается также тем, что в нем применяют

(a) от 0,1 до 99% мас. по меньшей мере одной термопластичной смолы в пересчете на сухое вещество по отношению к общей массе термопластичной композиции;

(b) от 0,1 до 90% мас. по меньшей мере одного минерального или углеродсодержащего наполнителя в пересчете на сухое вещество по отношению к общей массе термопластичной композиции;

(c) от 0 до 20%, предпочтительно от 5 до 20% мас. термостабилизатора, и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы в пересчете на сухое вещество по отношению к общей массе термопластичной композиции;

(d) от 0,01 до 5%, предпочтительно от 0,1 до 3% мас. гребенчатого полимера, образованного по меньшей мере одним мономером с ненасыщенной двойной связью, по которой присоединена по меньшей мере одна полиалкиленоксидная группа, в пересчете на сухое вещество по отношению к сухой массе минерального или углеродсодержащего наполнителя.

Заявитель указывает, что специалист в данной области техники может прибавлять в способе по настоящему изобретению и другие добавки, такие как, в частности, агенты, улучшающие перерабатываемость, смазывающие вещества, добавки-модификаторы реологических свойств, при этом данный перечень не является исчерпывающим.

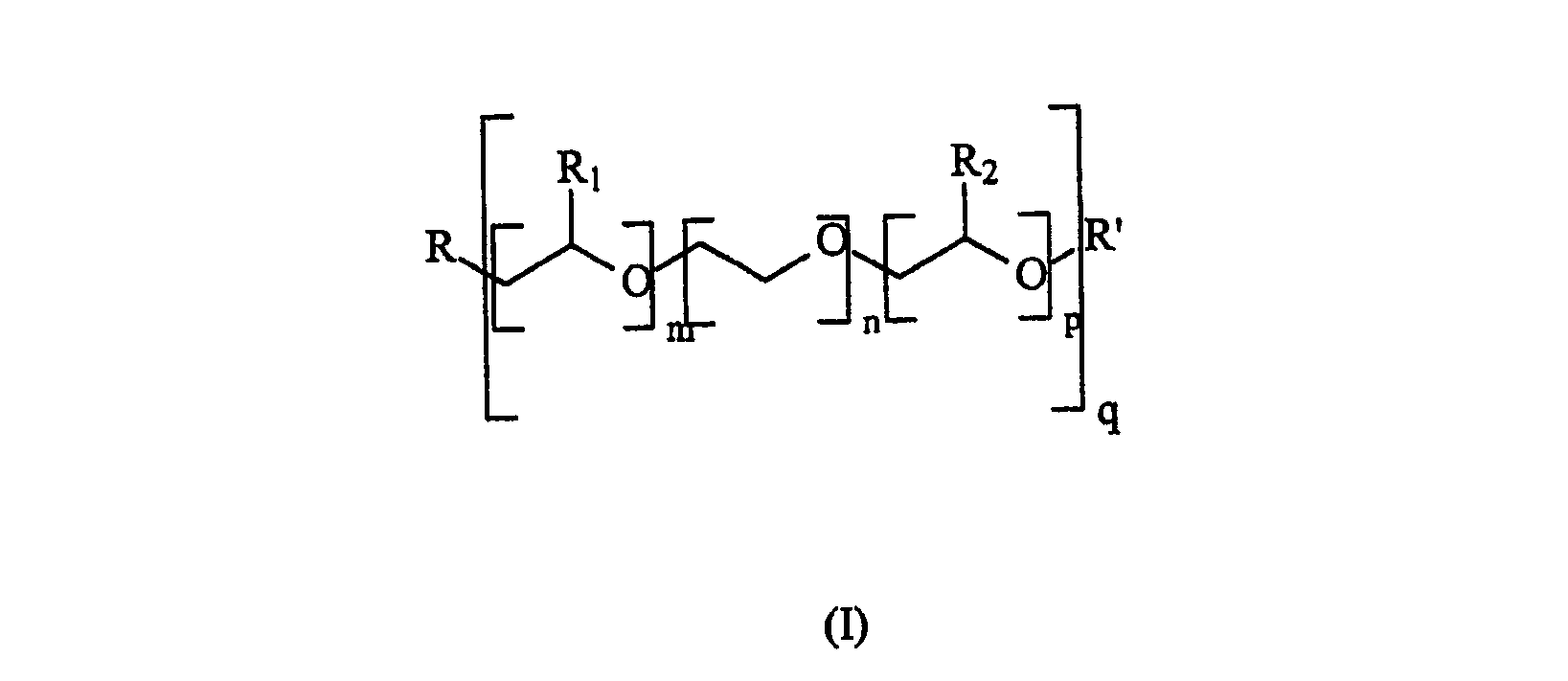

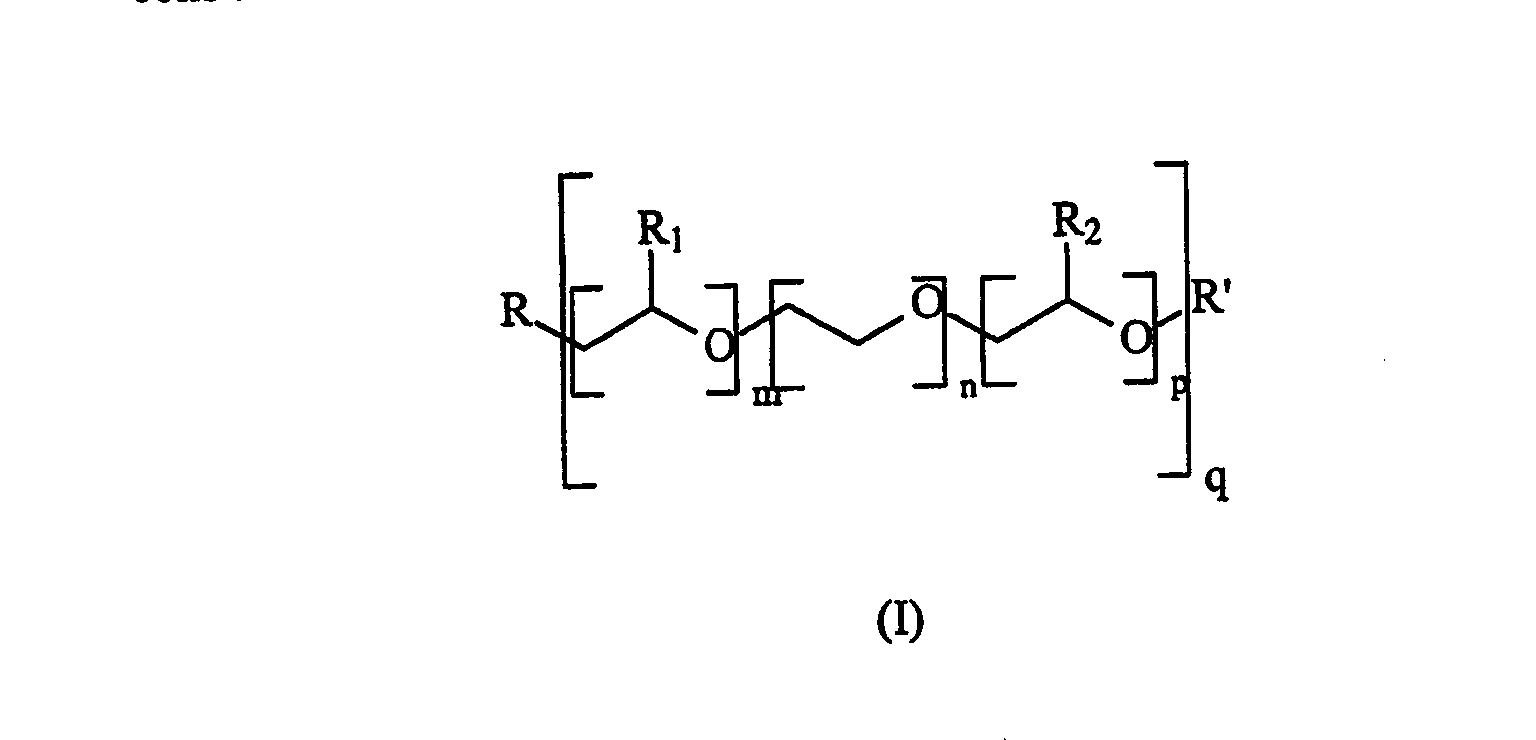

Способ по настоящему изобретению отличается также тем, что гребенчатые полимеры содержат по меньшей мере один мономер формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации.

Способ по настоящему изобретению отличается также тем, что в образовании гребенчатых полимеров участвуют

a) по меньшей мере один анионный мономер с группами карбоновой или дикарбоновой кислоты или фосфогруппой, или фосфоновой группой, или сульфогруппой, или их смесь;

b) по меньшей мере один мономер неионогенного типа, причем мономер неионогенного типа состоит из по меньшей мере одного мономера формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150, и предпочтительно удовлетворяющее неравенствам 15≤(m+n+p)q≤120;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации, и предпочтительно представляет собой углеводородный радикал, содержащий от 1 до 12 атомов углерода, и более предпочтительно углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смеси нескольких мономеров формулы (I);

c) при необходимости по меньшей мере один мономер типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или также по меньшей мере один водонерастворимый мономер, такой как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, соединения винилового ряда, такие как винилацетат, винилпирролидон, стирол, альфа-метилстирол и их производные, или по меньшей мере один катионный мономер или четвертичный аммоний, такой как хлорид или сульфат [2-(метакрилоилокси)этил]триметиламмония, хлорид или сульфат [2-(акрилоилокси)этил]триметиламмония, хлорид или сульфат [3-(акриламидо)пропил]триметиламмония, хлорид или сульфат диметилдиаллиламмония, хлорид или сульфат [3-(метакриламидо)пропил]триметиламмония, или также по меньшей мере один фторорганический или кремнийорганический мономер, или смесь нескольких таких мономеров;

d) при необходимости по меньшей мере один мономер, содержащий по меньшей мере две ненасыщенные двойные связи, далее в заявке называемый сетчатым мономером.

Способ по настоящему изобретению отличается также тем, что в образовании упомянутого полимера участвуют

а) по меньшей мере один анионный мономер с ненасыщенной двойной связью и группой монокарбоновой кислоты, выбранной из мономеров с ненасыщенной двойной связью и группой монокарбоновой кислоты, такой как акриловая или метакриловая кислота или также сложные кислые эфиры двухосновных кислот, такие как сложные моноэфиры С1-C4 малеиновой или итаконовой кислоты, или их смеси, или выбранный из мономеров с ненасыщенной двойной связью и группой дикарбоновой кислоты, такой как кротоновая, изокротоновая, коричная, итаконовая, малеиновая кислота, или также ангидриды карбоновых кислот, такие как малеиновый ангидрид, или выбранный из мономеров с ненасыщенной двойной связью и сульфогруппой, таких как акриламидометилпропансульфоновая кислота, металлилсульфонат натрия, винилсульфоновая и стиролсульфоновая кислота, или также выбранный из мономеров с ненасыщенной двойной связью и группой фосфорной кислоты, такой как винилфосфорная кислота, фосфат этиленгликольметакрилата, фосфат пропиленгликольметакрилата, фосфат этиленгликольакрилата, фосфат пропиленгликольакрилата и их этоксилаты, или также выбранный из мономеров с ненасыщенной двойной связью и фосфоновой группой, таких как винилфосфоновая кислота, или их смеси;

b) по меньшей мере один мономер неионогенного типа с ненасыщенной двойной связью формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150, и предпочтительно удовлетворяющее неравенствам 15≤(m+n+p)q≤120;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации, и предпочтительно представляет собой углеводородный радикал, содержащий от 1 до 12 атомов углерода, и более предпочтительно углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смесь нескольких мономеров формулы (I);

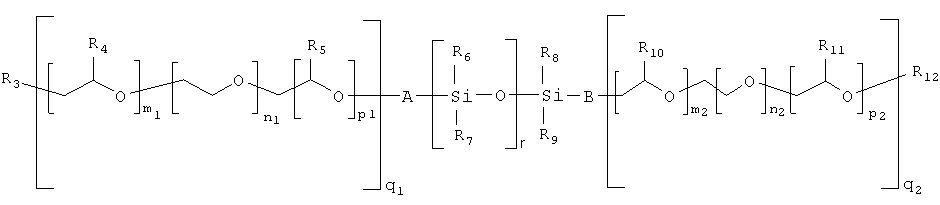

c) при необходимости по меньшей мере один мономер типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или также по меньшей мере один водонерастворимый мономер, такой как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, соединения винилового ряда, такие как винилацетат, винилпирролидон, стирол, альфа-метилстирол и их производные, или по меньшей мере один катионный мономер или четвертичный аммоний, такой, как хлорид или сульфат [2-(метакрилоилокси)этил]триметиламмония, хлорид или сульфат [2-(акрилоилокси)этил]триметиламмония, хлорид или сульфат [3-(акриламидо)пропил]триметиламмония, хлорид или сульфат диметилдиаллиламмония, хлорид или сульфат [3-(метакриламидо)пропил]триметиламмония, или также по меньшей мере один фторорганический мономер, или также по меньшей мере один кремнийорганический мономер, выбранный предпочтительно из соединений формулы (IIa) или (IIb):

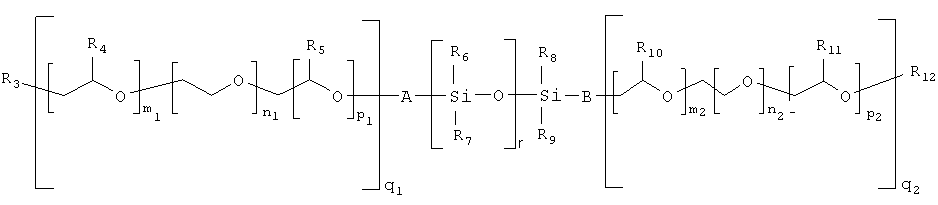

в случае формулы (IIa)

где

- m1, p1, m2 и p2 представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n1 и n2 представляют собой числа этиленоксидных групп, меньшие или равные 150;

- q1 и q2 представляет собой целые числа, по меньшей мере равные 1 и удовлетворяющие неравенствам 0≤(m1+n1+p1)q1≤150 и 0≤(m2+n2+p2)q2≤150;

- r представляет собой число в интервале 1≤r≤200;

- R3 представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R4, R5, R10 и R11 представляют собой водород, метил или этил;

- R6, R7, R8 и R9 представляют собой линейный или разветвленный алкил или арил, или алкиларил, или арилалкил, содержащий от 1 до 20 атомов углерода, или их комбинацию;

- R12 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода;

- A и B представляют собой содержащиеся при необходимости группы, при этом являющиеся углеводородными радикалами, содержащими от 1 до 4 атомов углерода;

в случае формулы (IIb)

R-A-Si(OB)3,

где

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- A представляет собой содержащуюся при необходимости группу, при этом являющуюся углеводородным радикалом, содержащим от 1 до 4 атомов углерода;

- B представляет собой углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смесь нескольких таких мономеров;

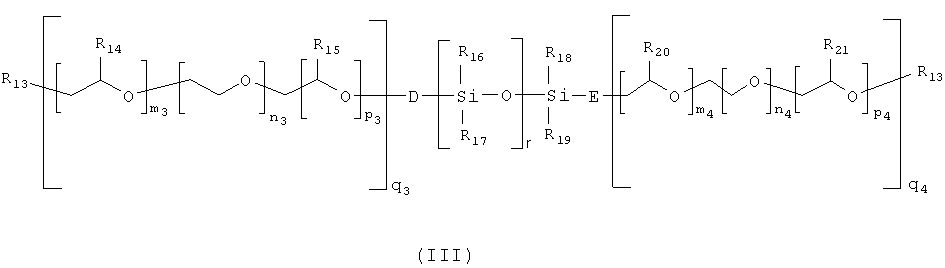

d) при необходимости по меньшей мере один сетчатый мономер, выбранный неограничительным образом из группы, которую составляют этиленгликольдиметакрилат, триметилолпропантриакрилат, аллилакрилат, аллилмалеаты, метилен-бис-акриламид, метилен-бис-метакриламид, тетрааллилоксиэтан, триаллилцианураты, простые аллиловые эфиры, полученные исходя из полиолов, таких как пентаэритрит, сорбит, сахароза или другие, или выбранный из соединений формулы (III):

где

- m3, p3, m4 и p4 представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n3 и n4 представляют собой числа этиленоксидных групп, меньшие или равные 150;

- q3 и q4 представляет собой целые числа, по меньшей мере равные 1 и удовлетворяющие неравенствам 0≤(m3+n3+p3)q3≤150 и 0≤(m4+n4+p4)q4≤150;

- r' представляет собой число в интервале 1≤r'≤200;

- R13 представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R14, R15, R20 и R21 представляют собой водород, метил или этил;

- R16, R17, R18 и R19 представляют собой линейный или разветвленный алкил, или арил, или алкиларил, или арилалкил, содержащий от 1 до 20 атомов углерода, или их комбинацию;

- D и E представляют собой содержащиеся при необходимости группы, при этом являющиеся углеводородными радикалами, содержащими от 1 до 4 атомов углерода;

или смесь нескольких таких мономеров.

Способ по настоящему изобретению отличается также тем, что в образовании упомянутого гребенчатого полимера в массовом отношении участвуют

а) от 2 до 95% и более предпочтительно от 5 до 90% по меньшей мере одного анионного мономера с ненасыщенной двойной связью и группой монокарбоновой кислоты, выбранного из мономеров с ненасыщенной двойной связью и группой монокарбоновой кислоты, таких как акриловая или метакриловая кислота или также сложные кислые эфиры двухосновных кислот, такие как сложные моноэфиры С1-C4 малеиновой или итаконовой кислоты, или их смеси, или выбранного из мономеров с ненасыщенной двойной связью и группой дикарбоновой кислоты, таких как кротоновая, изокротоновая, коричная, итаконовая, малеиновая кислота или также ангидриды карбоновых кислот, такие как малеиновый ангидрид, или выбранного из мономеров с ненасыщенной двойной связью и сульфогруппой, таких как акриламидометилпропансульфоновая кислота, металлилсульфонат натрия, винилсульфоновая и стиролсульфоновая кислота, или также выбранного из мономеров с ненасыщенной двойной связью и фосфогруппой, таких как винилфосфорная кислота, фосфат этиленгликольметакрилата, фосфат пропиленгликольметакрилата, фосфат этиленгликольакрилата, фосфат пропиленгликольакрилата и их этоксилаты, или также выбранного из мономеров с ненасыщенной двойной связью и фосфоновой группой, таких как винилфосфоновая кислота, или их смесей;

b) от 2 до 95% и более предпочтительно от 5 до 90% по меньшей мере одного мономера неионогенного типа с ненасыщенной двойной связью формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150, и предпочтительно удовлетворяющее неравенствам 15≤(m+n+p)q≤120;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации, и предпочтительно представляет собой углеводородный радикал, содержащий от 1 до 12 атомов углерода, и более предпочтительно углеводородный радикал, содержащий от 1 до 4 атомов углерода.

или смеси нескольких мономеров формулы (I);

c) от 0 до 50% по меньшей мере одного мономера типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или также по меньшей мере одного водонерастворимого мономера, такого как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, соединения винилового ряда, такие как винилацетат, винилпирролидон, стирол, альфа-метилстирол и их производные, или по меньшей мере одного катионного мономера или четвертичного аммония, такого как хлорид или сульфат [2-(метакрилоилокси)этил]триметиламмония, хлорид или сульфат [2-(акрилоилокси)этил]триметиламмония, хлорид [3-(акриламидо)пропил]триметиламмония, хлорид или сульфат диметилдиаллиламмония, хлорид или сульфат [3-(метакриламидо)пропил]триметиламмония, или также по меньшей мере одного фторорганического мономера, или также по меньшей мере одного кремнийорганического мономера, выбранного предпочтительно из соединений формулы (IIa) или (IIb):

в случае формулы (IIa)

где

- m1, p1, m2 и p2 представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n1 и n2 представляют собой числа этиленоксидных групп, меньшие или равные 150;

- q1 и q2 представляют собой целые числа, по меньшей мере равные 1 и удовлетворяющие неравенствам 0≤(m1+n1+p1)q1≤150 и 0≤(m2+n2+p2)q2≤150;

- r представляет собой число в интервале 1≤r≤200;

- R3 представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R4, R5, R10 и R11 представляют собой водород, метил или этил;

- R6, R7, R8 и R9 представляют собой линейный или разветвленный алкил или арил, или алкиларил, или арилалкил, содержащий от 1 до 20 атомов углерода, или их комбинацию;

- R12 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода;

- A и B представляют собой содержащиеся при необходимости группы, при этом являющиеся углеводородными радикалами, содержащими от 1 до 4 атомов углерода;

в случае формулы (IIb)

R-A-Si(OB)3,

где

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- A представляет собой содержащуюся при необходимости группу, при этом являющуюся углеводородным радикалом, содержащим от 1 до 4 атомов углерода;

- B представляет собой углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смеси нескольких таких мономеров;

d) от 0 до 3% по меньшей мере одного сетчатого мономера, выбранного неограничительным образом из группы, которую составляют этиленгликольдиметакрилат, триметилолпропантриакрилат, аллилакрилат, аллилмалеаты, метилен-бис-акриламид, метилен-бис-метакриламид, тетрааллилоксиэтан, триаллилцианураты, простые аллиловые эфиры, полученные исходя из полиолов, таких как пентаэритрит, сорбит, сахароза или другие, или выбранного из соединений формулы (III):

где

- m3, p3, m4 и p4 представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n3 и n4 представляют собой числа этиленоксидных групп, меньшие или равные 150;

- q3 и q4 представляют собой целые числа, по меньшей мере равные 1 и удовлетворяющие неравенствам 0≤(m3+n3+p3)q3≤150 и 0≤(m4+n4+p4)q4≤150;

- r' представляет собой число в интервале 1≤r'≤200;

- R13 представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R14, R15, R20 и R21 представляют собой водород, метил или этил;

- R16, R17, R18 и R19 представляют собой линейный или разветвленный алкил, или арил, или алкиларил, или арилалкил, содержащий от 1 до 20 атомов углерода, или их комбинацию;

- D и E представляют собой содержащиеся при необходимости группы, при этом являющиеся углеводородными радикалами, содержащими от 1 до 4 атомов углерода;

или смеси нескольких таких мономеров;

причем общая сумма долей компонентов a), b), c) и d) равна 100%.

Полимер, используемый по настоящему изобретению, получают известными способами радикальной сополимеризации в растворе, в прямой или обратной эмульсии, в суспензии или при осаждении в соответствующих растворителях, в присутствии известных каталитических систем и агентов переноса или также способами регулируемой радикальной полимеризации, такими как способ Reversible Addition Fragmentation Transfer (RAFT) (полимеризация с обратимой реакцией передачи цепи), способ Atom Transfer Radical Polymerization (ATRP) (радикальная полимеризация с переносом атома), способ Nitroxide Mediated Polymerization (NMP) (радикальная полимеризация при участии нитроксида) или также способ Cobaloxime Mediated Free Radical Polymerization (свободно-радикальная полимеризация при участии кобалоксима).

Данный полимер, полученный в виде кислоты и при необходимости перегнанный, может быть также частично или полностью нейтрализован одним или несколькими нейтрализующими агентами, содержащими нейтрализующие одновалентные функциональные группы или нейтрализующие поливалентные функциональные группы, такие‚ как выбранные, например, в случае одновалентных функциональных групп, из группы, которую составляют щелочные катионы, в частности, натрия, калия, лития, аммония, или первичные, вторичные или третичные алифатические и/или циклические амины, такие как, например, стеариламин, этаноламины (моно-, ди-, триэтаноламин), моно- и диэтиламин, циклогексиламин, метилциклогексиламин, аминометилпропанол, морфолин, или также такие, как выбранные, в случае поливалентных функциональных групп, из группы, которую составляют двухвалентные катионы щелочноземельных элементов, в частности магния и кальция или также цинка, а также трехвалентные катионы, в частности алюминия, или также некоторые катионы более высокой валентности.

При этом каждый нейтрализующий агент применяют соответственно эквивалентному количеству, характерному для каждой валентной функциональной группы.

По другому варианту полимер, получаемый по реакции полимеризации, перед или после полной или частичной нейтрализации при необходимости может быть обработан и разделен на несколько фракций статическими или динамическими способами, известными специалисту в данной области техники, одним или несколькими полярными растворителями, принадлежащими, в частности, к группе, которую составляют вода, метанол, этанол, пропанол, изопропанол, бутанолы, ацетон, тетрагидрофуран или их смеси.

При этом одна из фракций соответствует сополимеру, используемому по настоящему изобретению в качестве агента, позволяющего улучшить ударопрочность термопластичных материалов.

По другому варианту упомянутый полимер может быть высушен.

Другим объектом настоящего изобретения являются термопластичные композиции, полученные способом по настоящему изобретению.

Другим объектом настоящего изобретения являются термопластичные композиции, содержащие

(a) по меньшей мере одну термопластичную смолу;

(b) по меньшей мере один минеральный или углеродсодержащий наполнитель;

(c) при необходимости по меньшей мере один термостабилизатор и/или один УФ-светостабилизатор, и/или одно смазывающее вещество, и/или один модификатор реологических свойств, и/или один модификатор ударопрочности органической природы;

(d) по меньшей мере один гребенчатый полимер, содержащий по меньшей мере одну полиалкиленоксидную группу, привитую по меньшей мере к одному ненасыщенному мономеру этиленового ряда.

Термопластичные композиции по настоящему изобретению отличаются также тем, что термопластичная смола выбрана из галогенированных смол, таких как, в частности, ПВХ, хлорированный поливинилхлорид (ХПВХ), поливинилиденфторид (ПВДФ), или выбрана из стирольных смол, таких как, в частности, стирол-бутадиеновые сополимеры с высоким содержанием стирола (HIPS), блок-сополимеры типа Kraton™, смолы типа стирол-акрилонитрил, акрилат-бутадиен-стирольные смолы, стирол-метилметакрилатные сополимеры, или выбрана из акриловых смол, таких как, в частности, полиметилметакрилат, или выбрана из полиолефинов, таких как, в частности, полиэтилены или полипропилены, или выбрана из поликарбонатных смол, или выбрана из смол ненасыщенных сложных полиэфиров, таких как, в частности, полиэтилентерефталат и полибутилентерефталат, или выбрана из полиуретановых смол, или выбрана из полиамидных смол, или смеси таких смол, и предпочтительно тем, что термопластичная смола выбрана из галогенированных смол, таких как, в частности, ПВХ, хлорированный поливинилхлорид (ХПВХ), поливинилиденфторид (ПВДФ), или акриловых смол, таких как, в частности, полиметилметакрилат, или выбрана из поликарбонатных смол, или выбрана из смол ненасыщенных сложных полиэфиров, таких как, в частности, полиэтилентерефталат и полибутилентерефталат, и более предпочтительно тем, что такая термопластичная смола представляет собой ПВХ.

Термопластичные композиции по настоящему изобретению отличаются также тем, что минеральный или углеродсодержащий наполнитель выбран из природного или синтетического карбоната кальция, доломитов, каолина, талька, гипса, оксида титана, сатинита или также гидроксида алюминия, слюды, газовой сажи и смесей данных наполнителей, таких как смеси тальк-карбонат кальция, карбонат кальция-каолин или также смеси карбоната кальция с гидроксидом алюминия, или также смеси с синтетическими или натуральными волокнами, или также минеральные совместные структуры, такие как совместные структуры тальк-карбонат кальция или тальк-диоксид титана.

Минеральный или углеродсодержащий наполнитель предпочтительно представляет собой минеральный наполнитель, выбранный из природного или синтетического карбоната кальция, талька и смесей таких наполнителей.

Минеральный или углеродсодержащий наполнитель более предпочтительно представляет собой минеральный наполнитель, являющийся природным или синтетическим карбонатом кальция или его смесями.

Минеральный или углеродсодержащий наполнитель наиболее предпочтительно представляет собой минеральный наполнитель, являющийся природным карбонатом кальция, выбранным из мрамора, кальцита, мела или их смесей.

Термопластичные композиции по настоящему изобретению отличаются также тем, что модификатор ударопрочности органической природы выбран из добавок, повышающих ударопрочность, типа ядро-оболочка или хлорированных полиолефинов, или бутадиен-стирольных каучуков (БСК), стирол-бутадиен-стирольных каучуков (СБС), поливинилацетатов и их смесей, и предпочтительно тем, что органический модификатор ударопрочности выбран из добавок, повышающих ударопрочность, типа ядро-оболочка или хлорированных полиолефинов и их смесей, и более предпочтительно тем, что органический модификатор ударопрочности выбран из добавок, повышающих ударопрочность, типа ядро-оболочка на акриловой, стирольной или бутадиеновой основе, и наиболее предпочтительно тем, что упомянутая добавка, повышающая ударопрочность, типа ядро-оболочка обладает эластомерным ядром на основе бутилакрилата или обладает эластомерным ядром на основе полибутадиена и оболочкой на основе полиметакрилата или полистирола.

Заявитель указывает, что специалист в данной области техники может прибавлять в термопластичные композиции по настоящему изобретению и другие добавки.

Термопластичные композиции по настоящему изобретению отличаются также тем, что они содержат

(a) от 0,1 до 99% мас. по меньшей мере одной термопластичной смолы в пересчете на сухое вещество по отношению к общей массе термопластичной композиции;

(b) от 0,1 до 90% мас. по меньшей мере одного минерального или углеродсодержащего наполнителя в пересчете на сухое вещество по отношению к общей массе термопластичной композиции;

(c) от 0 до 20%, предпочтительно от 5 до 20% мас. термостабилизатора, и/или УФ-светостабилизатора, и/или смазывающего вещества, и/или модификатора реологических свойств, и/или модификатора ударопрочности органической природы в пересчете на сухое вещество по отношению к общей массе термопластичной композиции;

(d) от 0,01 до 5%, предпочтительно от 0,1 до 3% мас. гребенчатого полимера, образованного по меньшей мере одним мономером с ненасыщенной двойной связью, по которой присоединена по меньшей мере одна полиалкиленоксидная группа, в пересчете на сухое вещество по отношению к сухой массе минерального или углеродсодержащего наполнителя.

Термопластичные композиции по настоящему изобретению отличаются также тем, что гребенчатые полимеры содержат по меньшей мере один мономер формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации.

Термопластичные композиции по настоящему изобретению отличаются также тем, что имеют в своем составе

(a) по меньшей мере один анионный мономер с группами карбоновой или дикарбоновой кислоты или фосфогруппой, или фосфоновой группой, или сульфогруппой, или их смесь;

(b) по меньшей мере один мономер неионогенного типа, причем мономер неионогенного типа состоит по меньшей мере из одного мономера формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150, и предпочтительно удовлетворяющее неравенствам 15≤(m+n+p)q≤120;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации, и предпочтительно представляет собой углеводородный радикал, содержащий от 1 до 12 атомов углерода, и более предпочтительно углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смеси нескольких мономеров формулы (I);

(c) при необходимости по меньшей мере один мономер типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или также по меньшей мере один водонерастворимый мономер, такой как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, соединения винилового ряда, такие как винилацетат, винилпирролидон, стирол, альфа-метилстирол и их производные, или по меньшей мере один катионный мономер или четвертичный аммоний, такой как хлорид или сульфат [2-(метакрилоилокси)этил]триметиламмония, хлорид или сульфат [2-(акрилоилокси)этил]триметиламмония, хлорид или сульфат [3-(акриламидо)пропил]триметиламмония, хлорид или сульфат диметилдиаллиламмония, хлорид или сульфат [3-(метакриламидо)пропил]триметиламмония, или также по меньшей мере один фторорганический или кремнийорганический мономер, или смесь нескольких таких мономеров;

(d) при необходимости по меньшей мере один мономер, содержащий по меньшей мере две ненасыщенные двойные связи, далее в заявке называемый сетчатым мономером.

Термопластичные композиции по настоящему изобретению отличаются также тем, что в образовании упомянутого гребенчатого полимера участвуют

а) по меньшей мере один мономер анионного типа с ненасыщенной двойной связью и группой монокарбоновой кислоты, выбранный из мономеров с ненасыщенной двойной связью и группой монокарбоновой кислоты, таких как акриловая или метакриловая кислота или также сложные кислые эфиры двухосновных кислот, такие как сложные моноэфиры С1-C4 малеиновой или итаконовой кислоты, или их смеси, или выбранный из мономеров с ненасыщенной двойной связью и группой дикарбоновой кислоты, таких как кротоновая, изокротоновая, коричная, итаконовая, малеиновая кислота, или также ангидриды карбоновых кислот, такие как малеиновый ангидрид, или выбранный из мономеров с ненасыщенной двойной связью и сульфогруппой, таких как акриламидометилпропансульфоновая кислота, металлилсульфонат натрия, винилсульфоновая и стиролсульфоновая кислота, или также выбранный из мономеров с ненасыщенной двойной связью и группой фосфорной кислоты, таких как винилфосфорная кислота, фосфат этиленгликольметакрилата, фосфат пропиленгликольметакрилата, фосфат этиленгликольакрилата, фосфат пропиленгликольакрилата и их этоксилаты, или также выбранный из мономеров с ненасыщенной двойной связью и фосфоновой группой, таких как винилфосфоновая кислота, или их смеси;

b) по меньшей мере один мономер неионогенного типа с ненасыщенной двойной связью формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150, и предпочтительно удовлетворяющее неравенствам 15≤(m+n+p)q≤120;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации, и предпочтительно представляет собой углеводородный радикал, содержащий от 1 до 12 атомов углерода, и более предпочтительно углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смесь нескольких мономеров формулы (I);

c) при необходимости по меньшей мере один мономер типа акриламида или метакриламида или их производных, таких как N-[3-(диметиламино)пропил]акриламид или N-[3-(диметиламино)пропил]метакриламид, и их смесей, или также по меньшей мере один водонерастворимый мономер, такой как алкилакрилаты или алкилметакрилаты, ненасыщенные сложные эфиры, такие как N-[2-(диметиламино)этил]метакрилат или N-[2-(диметиламино)этил]акрилат, соединения винилового ряда, такие как винилацетат, винилпирролидон, стирол, альфа-метилстирол и их производные, или по меньшей мере один катионный мономер или четвертичный аммоний, такой как хлорид или сульфат [2-(метакрилоилокси)этил]триметиламмония, хлорид или сульфат [2-(акрилоилокси)этил]триметиламмония, хлорид или сульфат [3-(акриламидо)пропил]триметиламмония, хлорид или сульфат диметилдиаллиламмония, хлорид или сульфат [3-(метакриламидо)пропил]триметиламмония, или также по меньшей мере один фторорганический мономер, или также по меньшей мере один кремнийорганический мономер, выбранный предпочтительно из соединений формулы (IIa) или (IIb):

в случае формулы (IIa)

где

- m1, p1, m2 и p2 представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n1 и n2 представляют собой числа этиленоксидных групп, меньшие или равные 150;

- q1 и q2 представляют собой целые числа, по меньшей мере равные 1 и удовлетворяющие неравенствам 0≤(m1+n1+p1)q1≤150 и 0≤(m2+n2+p2)q2≤150;

- r представляет собой число в интервале 1≤r≤200;

- R3 представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R4, R5, R10 и R11 представляют собой водород, метил или этил;

- R6, R7, R8 и R9 представляют собой линейный или разветвленный алкил или арил, или алкиларил, или арилалкил, содержащий от 1 до 20 атомов углерода, или их комбинацию;

- R12 представляет собой углеводородный радикал, содержащий от 1 до 40 атомов углерода;

- A и B представляют собой содержащиеся при необходимости группы, при этом являющиеся углеводородными радикалами, содержащими от 1 до 4 атомов углерода;

в случае формулы (IIb)

R-A-Si(OB)3,

где

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- A представляет собой содержащуюся при необходимости группу, при этом являющуюся углеводородным радикалом, содержащим от 1 до 4 атомов углерода;

- B представляет собой углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смесь нескольких таких мономеров;

d) при необходимости по меньшей мере один сетчатый мономер, выбранный неограничительным образом из группы, которую составляют этиленгликольдиметакрилат, триметилолпропантриакрилат, аллилакрилат, аллилмалеаты, метилен-бис-акриламид, метилен-бис-метакриламид, тетрааллилоксиэтан, триаллилцианураты, простые аллиловые эфиры, полученные исходя из полиолов, таких как пентаэритрит, сорбит, сахароза или другие, или выбранный из соединений формулы (III):

где

- m3, p3, m4 и p4 представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n3 и n4 представляют собой числа этиленоксидных групп, меньшие или равные 150;

- q3 и q4 представляют собой целые числа, по меньшей мере равные 1 и удовлетворяющие неравенствам 0≤(m3+n3+p3)q3≤150 и 0≤(m4+n4+p4)q4≤150;

- r' представляет собой число в интервале 1≤r'≤200;

- R13 представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R14, R15, R20 и R21 представляют собой водород, метил или этил;

- R16, R17, R18 и R19 представляют собой линейный или разветвленный алкил, или арил, или алкиларил, или арилалкил, содержащий от 1 до 20 атомов углерода, или их комбинацию;

- D и E представляют собой содержащиеся при необходимости группы, при этом являющиеся углеводородными радикалами, содержащими от 1 до 4 атомов углерода;

или смесь нескольких таких мономеров.

Термопластичные композиции по настоящему изобретению отличаются также тем, что в образовании упомянутого гребенчатого полимера в массовом отношении участвуют

а) от 2 до 95% и более предпочтительно от 5 до 90% по меньшей мере одного мономера анионного типа с ненасыщенной двойной связью и группой монокарбоновой кислоты, выбранного из мономеров с ненасыщенной двойной связью и группой монокарбоновой кислоты, таких как акриловая или метакриловая кислота или также сложные кислые эфиры двухосновных кислот, такие как сложные моноэфиры С1-C4 малеиновой или итаконовой кислоты, или их смеси, или выбранного из мономеров с ненасыщенной двойной связью и группой дикарбоновой кислоты, таких как кротоновая, изокротоновая, коричная, итаконовая, малеиновая кислота, или также ангидриды карбоновых кислот, такие как малеиновый ангидрид, или выбранного из мономеров с ненасыщенной двойной связью и сульфогруппой, таких как акриламидометилпропансульфоновая кислота, металлилсульфонат натрия, винилсульфоновая и стиролсульфоновая кислота, или также выбранного из мономеров с ненасыщенной двойной связью и фосфогруппой, таких как винилфосфорная кислота, фосфат этиленгликольметакрилата, фосфат пропиленгликольметакрилата, фосфат этиленгликольакрилата, фосфат пропиленгликольакрилата и их этоксилаты, или также выбранного из мономеров с ненасыщенной двойной связью и фосфоновой группой, таких как винилфосфоновая кислота, или их смесей;

b) от 2 до 95% и более предпочтительно от 5 до 90% по меньшей мере одного мономера неионогенного типа с ненасыщенной двойной связью формулы (I):

где

- m и p представляют собой числа алкиленоксидных групп, меньшие или равные 150;

- n представляет собой число этиленоксидных групп, меньшее или равное 150;

- q представляет собой целое число, по меньшей мере равное 1 и удовлетворяющее неравенствам 5≤(m+n+p)q≤150, и предпочтительно удовлетворяющее неравенствам 15≤(m+n+p)q≤120;

- R1 представляет собой водород, метил или этил;

- R2 представляет собой водород, метил или этил;

- R представляет собой радикал, содержащий ненасыщенную функциональную группу, способную к полимеризации, предпочтительно принадлежащую к группе винилового ряда, а также к группе акрилового, метакрилового, малеинового, итаконового, кротонового, винилфталевого сложных эфиров, а также к группе ненасыщенных уретанов, таких как, например, акрилуретан, метакрилуретан, α,α'-диметилизопропенилбензилуретан, аллилуретан, а также к группе замещенных или незамещенных аллиловых или виниловых простых эфиров, или также к группе ненасыщенных амидов или имидов этиленового ряда;

- R' представляет собой водород или углеводородный радикал, содержащий от 1 до 40 атомов углерода, или ионную или ионизируемую группу, такую как фосфат, фосфонат, сульфат, сульфонат, карбоксигруппа, или также первичный, вторичный или третичный амин, или четвертичный аммоний, или также их комбинации, и предпочтительно представляет собой углеводородный радикал, содержащий от 1 до 12 атомов углерода, и более предпочтительно углеводородный радикал, содержащий от 1 до 4 атомов углерода;

или смеси нескольких мономеров формулы (I);