Абразивное изделие с покрытием с вращательно ориентированными профилированными керамическими абразивными частицами и способ его изготовления - RU2569437C2

Код документа: RU2569437C2

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Абразивные частицы и абразивные продукты, изготовленные из абразивных частиц, используются для доводки, чистовой обработки или шлифования широкого спектра материалов и поверхностей при производстве товаров. По существу, необходимость улучшения стоимости, эксплуатационных параметров или срока службы абразивных частиц и/или абразивного продукта остается. Трехгранные абразивные частицы и абразивные продукты, использующие трехгранные абразивные частицы, описываются в патентах США 5,201,916 Берга; 5,366,523 Ровенхорста и 5,984,988 Берга. В одной модификации, форма абразивных частиц включала равносторонний треугольник. Трехгранные абразивные частицы эффективно используются при производстве абразивных продуктов с увеличенной скоростью резания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В общем, профилированные абразивные частицы могут обладать большей степенью производительности по сравнению с произвольно размельченными абразивными частицами. Управление формой абразивной частицы позволяет контролировать показатели производительности абразивного продукта. Изобретатели обнаружили, что последующее регулирование ротационной ориентации по аппликате профилированных абразивных частиц позволяет изменять разрез и обработку результирующего абразивного материала с покрытием.

Абразивный материал с покрытием условно производится путем нанесения электростатического покрытия (э-покрытие) на слой основы или покапельным нанесением абразивных частиц на производственный слой. Использование традиционных электростатических методов нанесения покрытия не позволяет контролировать ротационную ориентацию по аппликате абразивных частиц в абразивном материале с покрытием и продвигать абразивное зерно вертикально против гравитационной силы на производственный слой путем использования электростатического поля, таким образом, вертикально нанося абразивные частицы, как показано в патенте США за номером 2,370,636. Прилипшие к слою абразивные частицы будут иметь произвольную ротационную ориентацию по аппликате, т.к. вращение частиц, которое и так снимается с ленты конвейера электростатическим полем, произвольное и бесконтрольное. По аналогии, ротационная ориентация по аппликате абразивных частиц с покапельным нанесением произвольная, т.к. частицы подаются из накопителя и падают ввиду силы притяжения на производственный слой.

В процессе производства жестких абразивных инструментов с применением алмазных абразивных частиц и абразивных частиц на металлической связке могут использоваться сита для нанесения алмазных абразивных частиц на жесткую основу, такую как металлический диск, с определенным калибром или обручем. Однако, в общем алмазы не ориентированы на определенную ротационную ориентацию по аппликате и размеры сита таковы, что алмаз может вращаться в любом направлении при размещении на отверстии сита. Иногда алмазы ориентированы относительно своего внутреннего кристаллографического направления максимальной прочности, как указано в патенте США 5,453,106; но до сих пор не достаточно изучена возможность вращательно выравнивать профилированные керамические абразивные частицы относительно элемента поверхности частицы, чтобы либо увеличить разрез, или изменить результирующую обработку.

Изобретатели обнаружили, что использование прецизионных сита с точно расположенными друг от друга и выровненными некруговыми отверстиями для поддержания отдельных абразивных частиц в определенной позиции может вращательно выравнивать свойство поверхности абразивных частиц в определенной ротационной ориентации по аппликате. Выравнивание поверхности может применяться для увеличения режущей способности поверхности или изменения обработки, произведенной на изделии при помощи поверхности.

Кроме того, прецизионные сита могут использоваться для регулирования плотности абразивных частиц без какой-либо определенной ротационной ориентации путем создания предварительно заданной модели с абразивными частицами в абразивном слое. Указанные модели могут достигать значительно более высокого расположения трехгранных профильных абразивных частиц на покрытой подложке по сравнению с электростатическими способами покрытия; особенно в случае более высокой плотностью профилированных абразивных частиц на подложке с покрытием.

Дополнительно возможно разработать спроектированный абразивный слой с предварительно заданным профилем, где мы можем контролировать расстояние в направлениях x и y вместе с ротационной ориентацией по аппликате абразивных частиц около прохождения оси z через подложку и абразивный материал.

Следовательно, в одной модификации изобретение заключается в абразивном материале с покрытием, содержащем: большое количество профилированных керамических абразивных частиц, каждая из которых имеет особенность поверхности; большое количество профилированных керамических абразивных частиц, присоединенных к гибкой основе при помощи покрытия, состоящего из смоляного адгезива, образующего абразивный слой; особенность поверхности, имеющая определенную ротационную ориентацию по аппликате; и где определенная ротационная ориентация по аппликате происходит чаще в абразивном слое, чем при произвольной ротационной ориентации особенности поверхности по аппликате.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Необходимо понимать, что текущая дискуссия является всего лишь примерами осуществления и не предполагает ограничение более широких аспектов текущего раскрытия, чьи более широкие аспекты воплощены в примере проектирования.

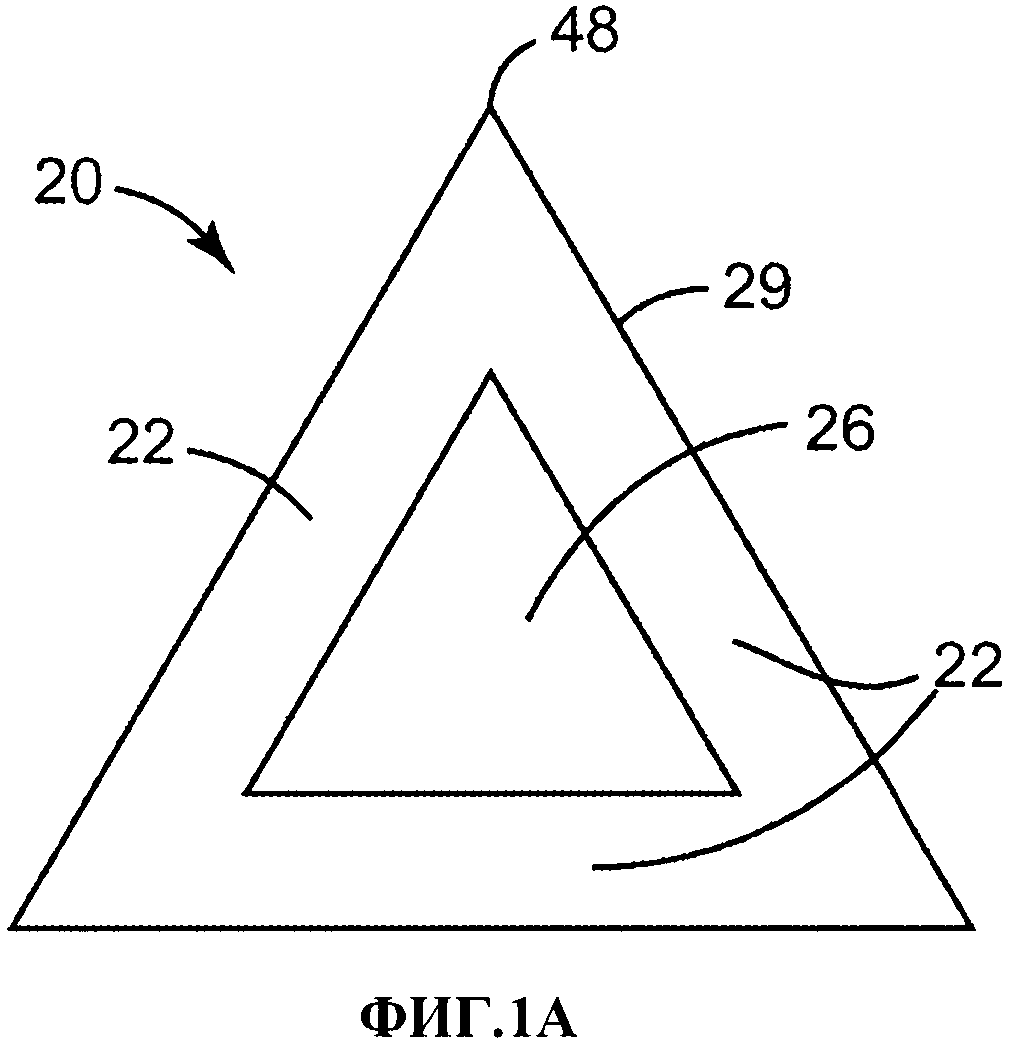

ФИГ.1A и 1B иллюстрирует вид сверху и вид сбоку одного примера осуществления профилированной абразивной частицы.

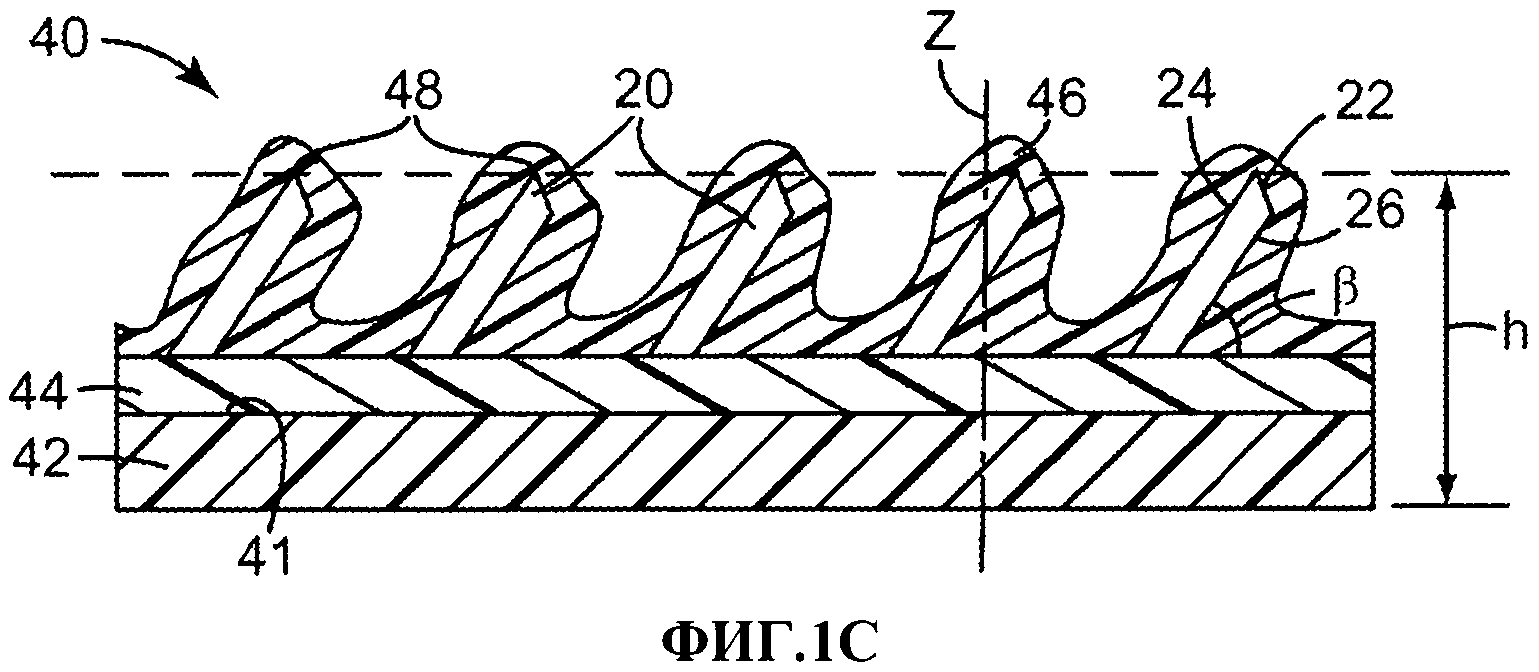

ФИГ.1C иллюстрирует боковую проекцию абразивной частицы с покрытием.

ФИГ.2A и 2B - вид сверху одного примера осуществления абразивных изделий с покрытием, которые имеют вращательно ориентированные по аппликате профилированные абразивные частицы ФИГ.1A и 1B.

ФИГ.2C - вид сверху на часть сита с большим количеством вращательно ориентированных отверстий, которые используются для производства абразивного материала с покрытием ФИГ.2A.

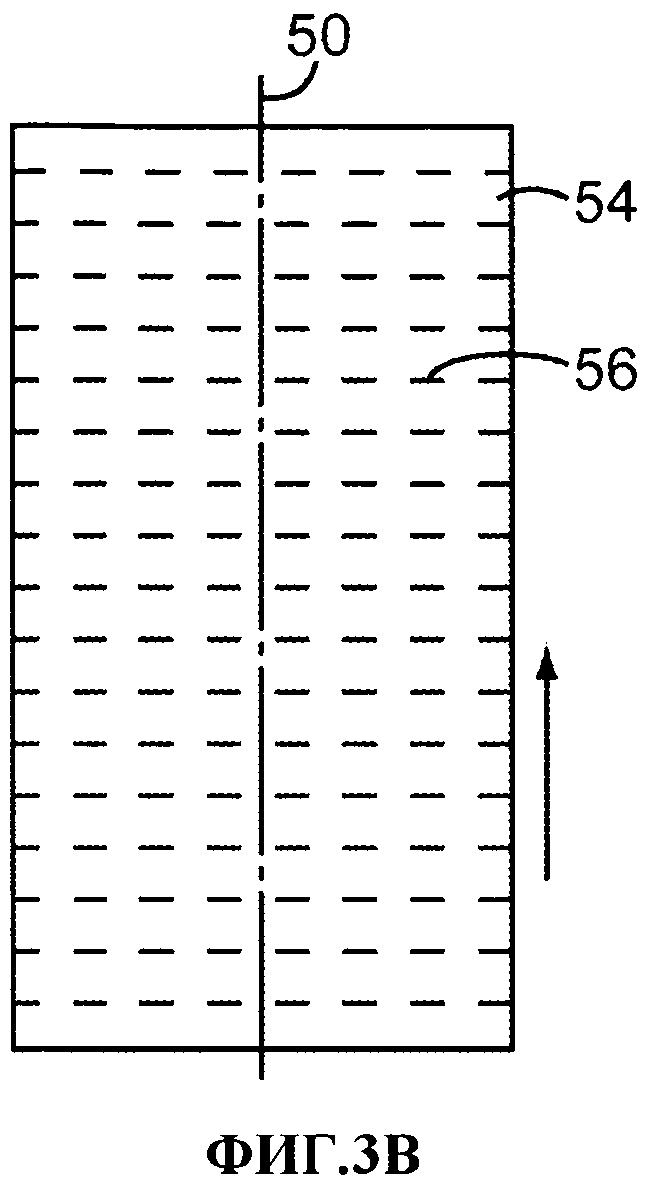

ФИГ.3A и 3B - вид сверху другого примера осуществления абразивных изделий с покрытием, которые имеют вращательно ориентированные по аппликате профилированные абразивные частицы ФИГ.1A и 1B.

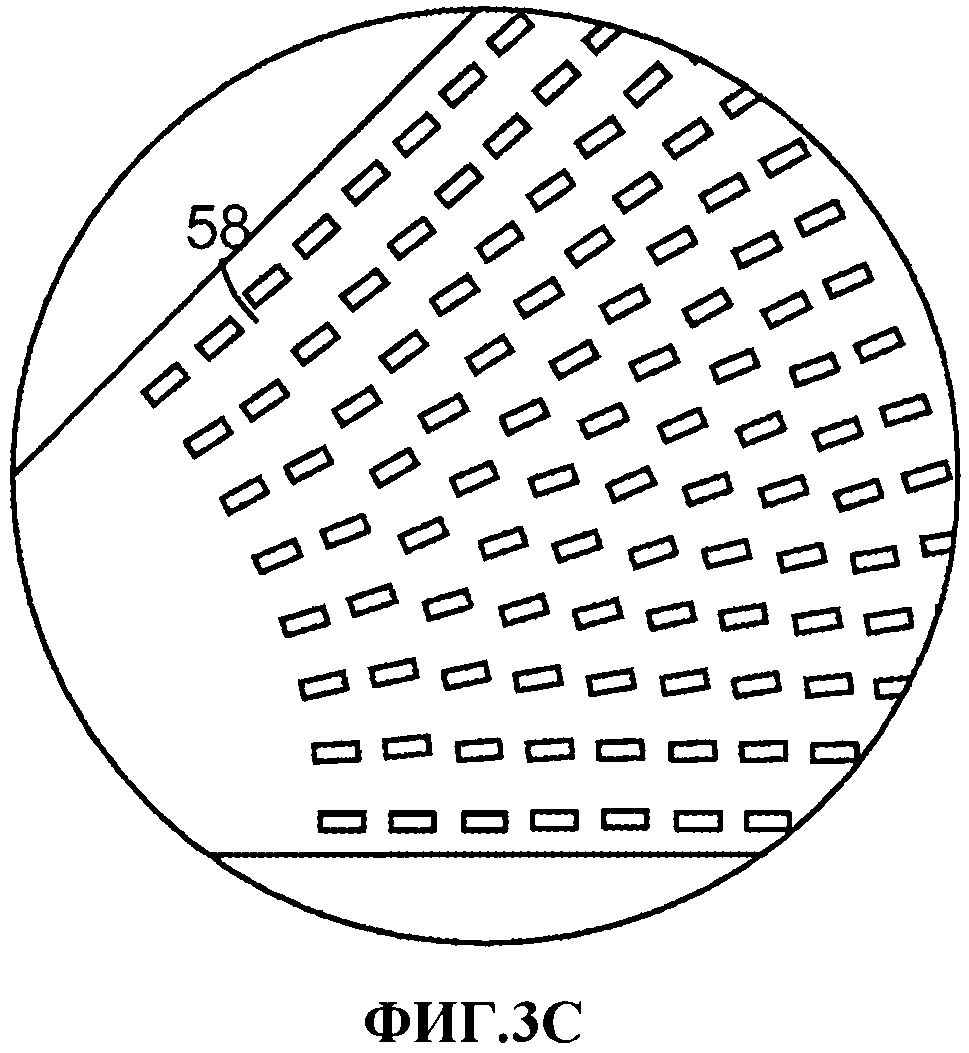

ФИГ.3C - вид сверху на часть сита с большим количеством вращательно ориентированных отверстий, которые используются для производства абразивного материала с покрытием ФИГ.3A.

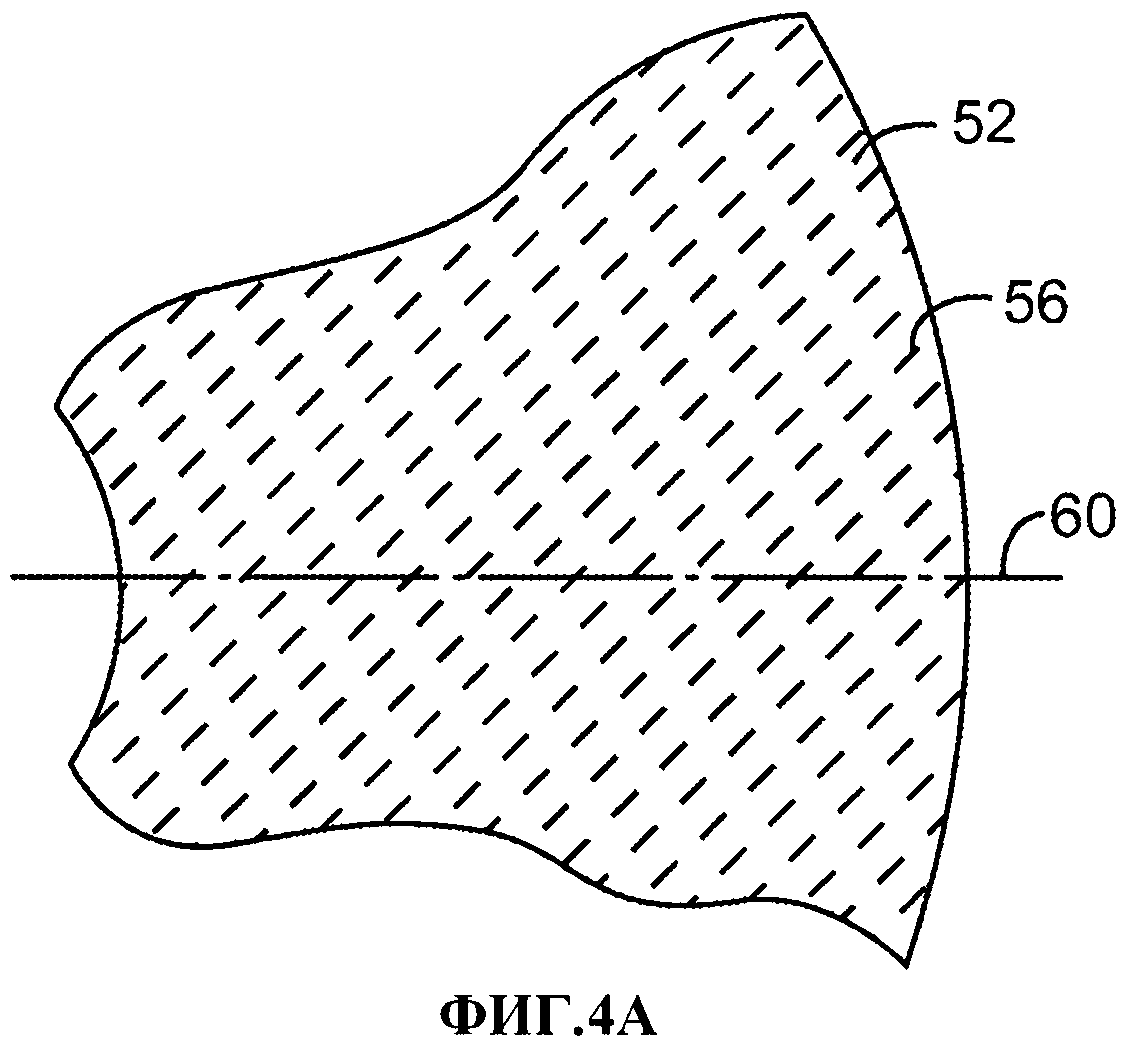

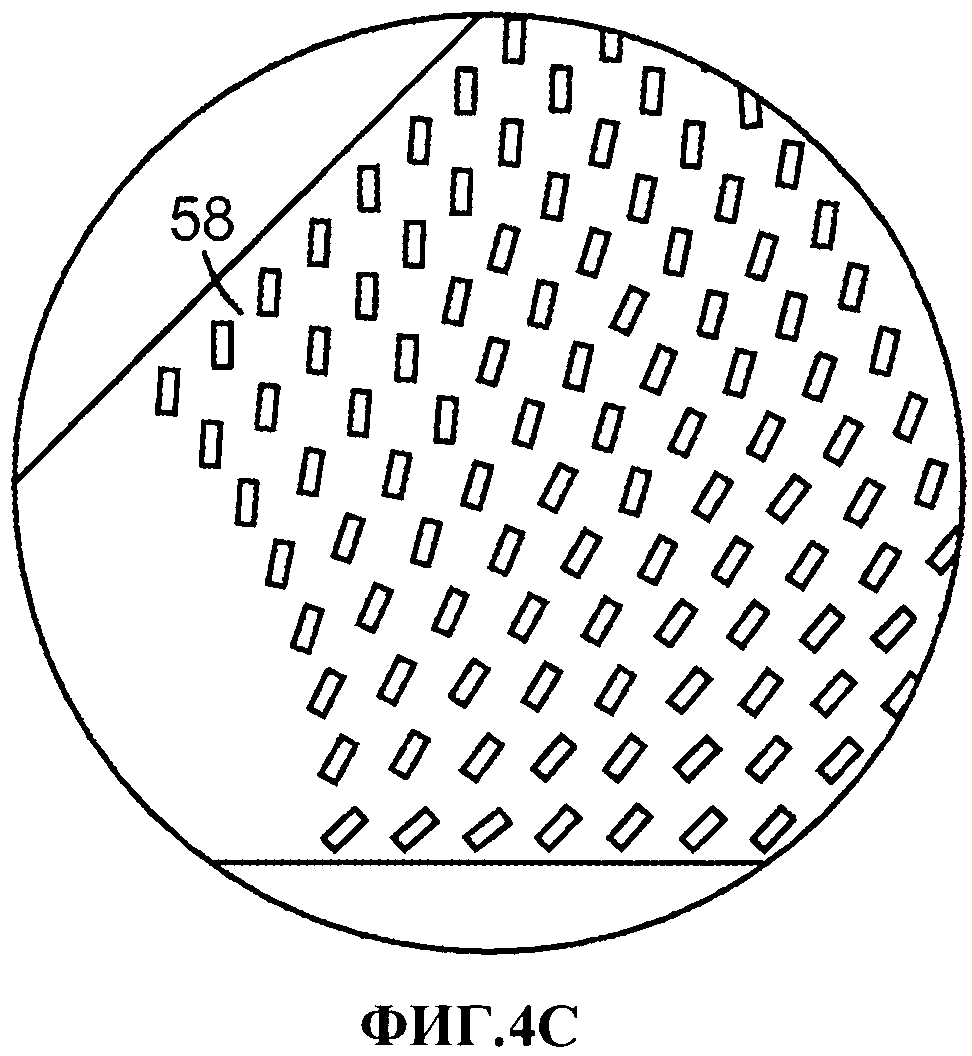

ФИГ.4A и 4B - вид сверху другого примера осуществления абразивных изделий с покрытием, которые имеют вращательно ориентированные по аппликате профилированные абразивные частицы ФИГ.1A и 1B.

ФИГ.4C - вид сверху на часть сита с большим количеством вращательно ориентированных отверстий, которые используются для производства абразивного материала с покрытием ФИГ.4A.

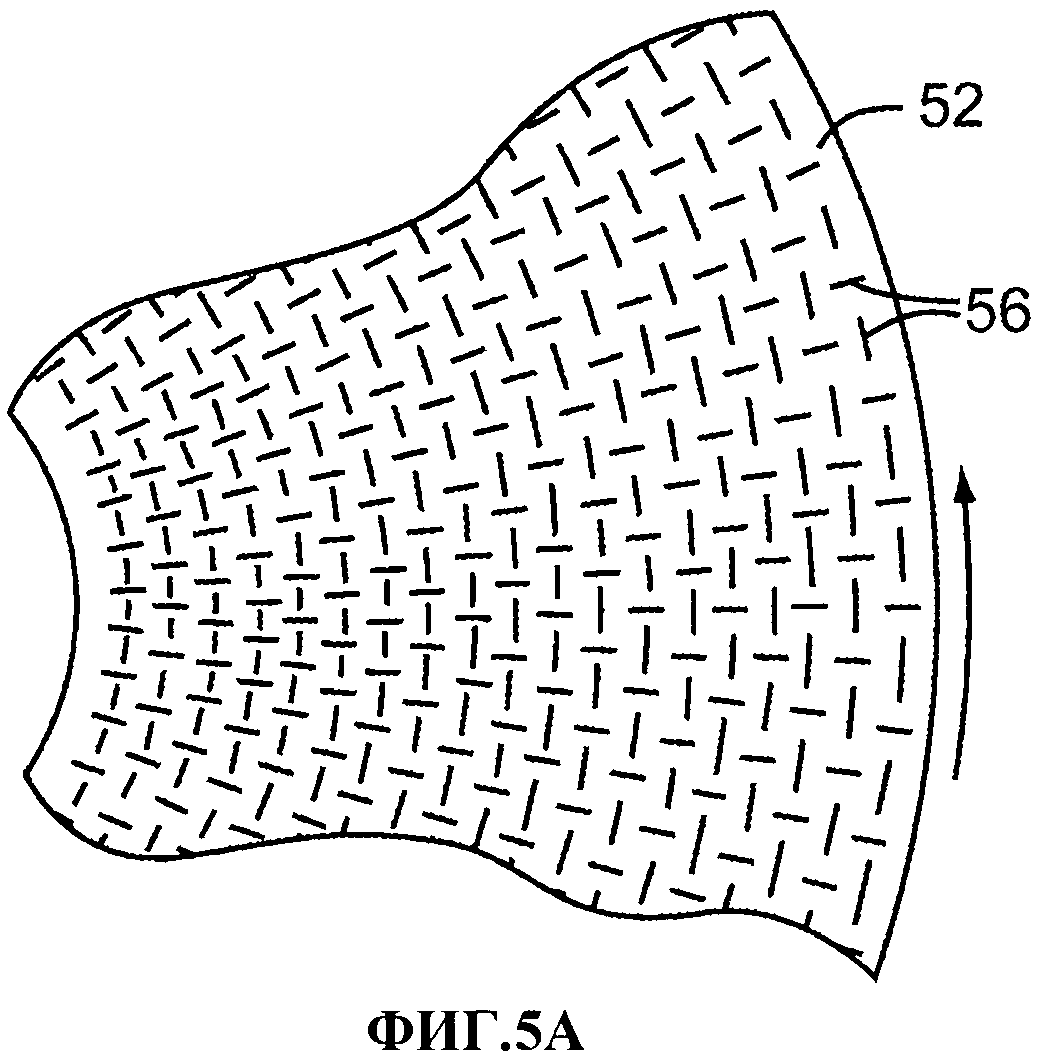

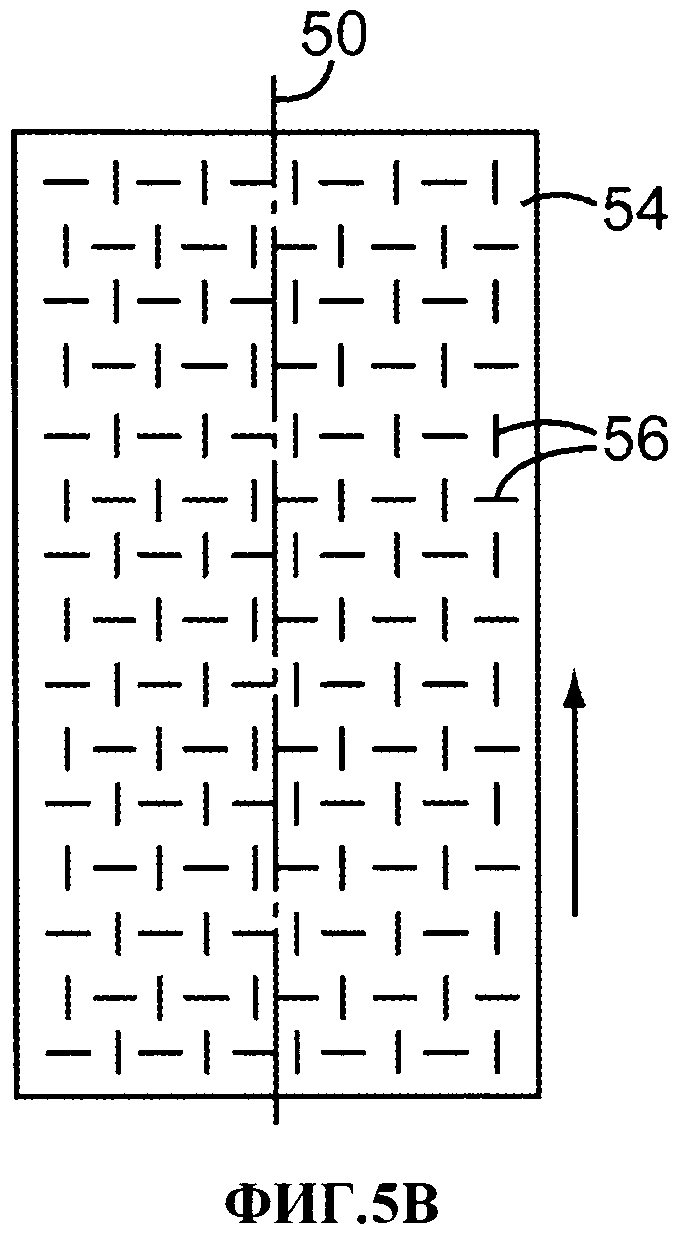

ФИГ.5A и 5B - вид сверху другого примера осуществления абразивных изделий с покрытием, которые имеют вращательно ориентированные по аппликате профилированные абразивные частицы ФИГ.1A и 1B.

ФИГ.5C - вид сверху на часть сита с большим количеством вращательно ориентированных отверстий, которые используются для производства абразивного материала с покрытием ФИГ.5A.

ФИГ.6 и 7 - графики производительности шлифования при различных примерах изобретения.

ФИГ.8 - график-надрез % плотности закрытого покрытия для двух различных способов формирования абразивного материала с покрытием.

Повторное использование номеров позиций в спецификации и чертежах предназначено для отображения одинаковых или аналогичных характеристик или элементов открытия.

ОПРЕДЕЛЕНИЯ

Используемые здесь формы слов «включать», «иметь» и «содержать» законно равнозначны и допускают изменения. Следовательно, дополнительные неповторяющиеся элементы, функции, этапы или ограничения могут присутствовать вдобавок к имеющимся элементам, функциям, этапам и ограничениям.

Используемый здесь термин «абразивная дисперсия» обозначает предшественника альфа-оксида алюминия, который можно конвертировать в альфа-оксид алюминия, который вводится в полость формы. Состав указывается как абразивная дисперсия до тех пор, пока достаточное количество летучих компонентов не будет удалено с целью затвердевания абразивной дисперсии.

Используемый здесь термин «профилированная керамическая абразивная частица» обозначает керамическую абразивную частицу, которая имеет, по меньшей мере, частично повторенную форму. Непредельные процессы по производству профилированных абразивных частиц включают формование исходной абразивной частицы в форме, имеющей предварительно заданную форму, экструдирование исходной абразивной частицы через отверстие с предварительно заданной формой, печатание исходной абразивной частицы через отверстие в трафаретной сетке с предварительно заданной формой или тиснение исходной абразивной частицы в предварительно заданную форму или образец. Непредельные примеры профилированных керамических абразивных частиц включают профилированные абразивные частицы, формованные в форме, такой как треугольные плиты, описанные в патентах США за номерами RE 35,570; 5,201,916, и 5,984,998; или экструдированные удлиненные керамические стержни/ филаменты, которые часто имеют круглое поперечное сечение, сделанное абразивами Сен-Гобен, пример раскрыт в патенте США номер 5,372,620. Профилированная абразивная частица, используемая здесь, исключает произвольно профилированные абразивные частицы, полученные в результате механического дробления.

Используемый здесь термин «исходная профилированная абразивная частица» обозначает необожженную частицу, произведенную путем удаления достаточного количества летучего компонента из абразивной дисперсии, когда она находится в полости формы, для формирования твердого вещества, которое можно извлечь из полости формы и которая сохранит в значительной степени свою формованную форму при последующей обработке.

Используемый здесь термин «профилированная абразивная частица» обозначает керамическую абразивную частицу, где, по меньшей мере, часть абразивной частицы имеет предварительно заданную форму, которая повторяется в соответствии с полостью формы, которая используется для формования профилированных исходных абразивных частиц. За исключением случаев абразивных осколков (например, как описано в публикации патента США US 2009/0169816, профилированная абразивная частица обычно будет иметь предварительно заданную геометрическую форму, которая в значительной степени повторяет полость формы, используемой для формования профилированной абразивной частицы). Профилированная абразивная частица, используемая здесь, исключает произвольно профилированные абразивные частицы, полученные в результате механического дробления.

Используемый здесь термин «ротационная ориентация по аппликате» обозначает угол вращения частицы по оси z, проходящей через частицу и через основание под углом 90 градусов к основе, когда частица прикрепляется к основанию при помощи производственного слоя.

ПОДРОБНОЕ ОПИСАНИЕ

Профилированная абразивная частица с наклонной стенкой

ФИГ.1A, 1B и 1C иллюстрирует примерную профилированную частицу 20 с наклонной стенкой 22. Материал, из которого профилированная абразивная частица 20 с наклонной стенкой 22 сделана, включает керамику и в особенности в одном примере осуществления альфа-оксид алюминия. Частицы альфа-оксида алюминия можно произвести из дисперсии моногидрата окиси алюминия, который загущен, формован, высушен для поддержания формы, кальцинирован и затем синтерирован. Форма профилированной абразивной частицы сохраняется без использования связующего вещества для формирования агломерата, содержащего абразивные частицы в связующее, которое затем формуется в профилированную структуру.

В общем, профилированные абразивные частицы 20 с наклонной стенкой 22 содержат тонкие подложки с первичной передней поверхностью 24 и вторичной передней поверхностью 26 и толщиной t. Первичная передняя поверхность 24 и вторичная передняя поверхность 26 соединены друг с другом, по меньшей мере, одной наклонной стенкой 22. В некоторых модификациях может присутствовать более чем одна наклонная стенка 22, наклон или угол для каждой наклонной стенки 22 может быть равен показанным в ФИГ.1A или быть другим.

В некоторых модификациях первичная передняя поверхность 24 значительно более плоская, вторичная передняя поверхность 26 значительно более плоская, или обе поверхности значительно более плоские. В качестве альтернативы, поверхности могут быть вогнутыми или выпуклыми, как рассмотрено детально в публикации патента США 2010/0151195, которая называется "Чашеобразные абразивные частицы с углубленной поверхностью", опубликованного 17 декабря 2008 г. Дополнительно, может иметься отверстие или апертура в поверхности в соответствии с более детальным рассмотрением в публикации патента 2010/0151201 под названием «Профилированные абразивные частицы с отверстием», напечатанного 17 декабря 2008 г.

В одной модификации первичная передняя поверхность 24 и вторичная передняя поверхность 26 в основном параллельны друг другу. В других модификациях первичная передняя поверхность 24 и вторичная передняя поверхность 26 могут быть не параллельны так, что одна поверхность наклонена относительно другой поверхности и воображаемые линии, соприкасающиеся с каждой поверхностью, будут пересекаться в точке. Наклонная стенка 22 профилированной абразивной частицы 20 с наклонной стенкой 22 может варьировать и обычно образует периметр 29 первичной передней поверхности 24 и вторичной передней поверхности 26. В одной модификации периметр 29 первичной передней поверхности 24 и вторичной передней поверхности 26 выбирается как геометрическая форма, первичная передняя поверхность 24 и вторичная передняя поверхность 26 также имеют аналогичную геометрическую форму, хотя, они отличаются по размеру, где одна поверхность больше другой. В одной модификации периметр 29 первичной передней поверхности 24 и вторичной передней поверхности 26 имел треугольную форму.

Со ссылкой на ФИГ.1B и 1C угол литейного уклона α между вторичной передней поверхностью 269 и наклонной стенкой 22 профилированной абразивной частицы 20 можно варьировать для изменения относительных размеров каждой поверхности. В различных исполнениях изобретения угол литейного уклона α может быть от 90 до 130 градусов, или от 95 до 130 градусов, или от 95 до 125 градусов, или от 95 до 120, или от 95 до 115 градусов, или от 95 до 110 градусов, или от 95 до 105 градусов, или от 95 до 100 градусов. В соответствии с публикацией патента США 2010/0151196 под названием «Профилированные абразивные частицы с наклонной стенкой», напечатанной 17 декабря 2008 г., определены специальные диапазоны угла литейного уклона α, которые дают удивительное увеличение производительности шлифования абразивного материала с покрытием, изготовленного из профилированных абразивных частиц с наклонной стенкой.

Со ссылкой на ФИГ.1C абразивный материал с покрытием 40 иллюстрирован с первичной основной поверхностью 41 основы 42, покрытой абразивным слоем. Абразивный слой состоит из производственного покрытия 44 и большого количества профилированных абразивных частиц 20 с наклонной стенкой 22, прикрепленной к основе 42 при помощи производственного покрытия 44. Клеевое покрытие 46 наносится для последующего присоединения или приклеивания профилированных абразивных частиц 20 с наклонной стенкой к основе 42.

Как видно, большинство профилированных абразивных частиц 20 с наклонной стенкой 22 наклоняется на одну сторону. Это приводит к тому, что большинство профилированных абразивных частиц 20 с наклонной стенкой 22 имеют угол ориентации β менее 90 градусов относительно первичной основной поверхности 41 основы 42. Как видно, как только профилированные абразивные частицы с наклонной стенкой наносятся и отклоняются на наклонную стенку, самые кончики 48 профилированных абразивных частиц обычно имеют одинаковую высоту, h.

Для дальнейшей оптимизации ориентации наклона профилированные абразивные частицы с наклонной стенкой могут наноситься на основание на абразивный слой с открытым покрытием. Абразивный слой с закрытым покрытием в электростатической системе нанесения - максимальный вес абразивных частиц или смесь абразивных частиц, которую можно нанести на производственное покрытие абразивного материала путем однократного прохода через изготовитель. Открытое покрытие - объем абразивных частиц или смесь абразивных частиц, которая весит меньше максимального веса в граммах, которую можно нанести и которая наносится на производственное покрытие абразивного материала с покрытием. Абразивный слой с открытым покрытием имеет результатом менее 100% покрытие производственного слоя абразивными частицами, таким образом, оставляя открытые области и видимый смолянистый слой между частицами.

Считается, что если на основу наносится слишком много профилированных абразивных частиц с наклонной стенкой, недостаточное расстояние между частицами позволит им отклоняться или наклонятся до затвердевания производственного и клеевого слоя. В различных модификациях изобретения, процент профилированных абразивных частиц в абразивном материале с покрытием, который имеет открытый или закрытый абразивный слой, отклоняющихся или наклоняющихся и, имеющих угол ориентации β менее 90 градусов, превышает 50, 60, 70, 80 или 90. Сита с прецизионными отверстиями могут использоваться для равномерного распределения профилированных абразивных частиц, однако, позволяют им наклоняться или отклоняться при значительно более высокой плотности абразивных частиц в абразивном слое, что приближается или равнозначно плотности закрытого покрытия.

Считается, что угол ориентации β менее 90 градусов имеет увеличенную производительность резания профилированных абразивных частиц с наклонной стенкой. В различных модификациях изобретения, угол ориентации β для, по меньшей мере, большинства профилированных абразивных частиц с наклонной стенкой в абразивном слое абразивного материала с покрытием может быть между 50 и 85 градусами, или от 55 до 85 градусов, или от 65 до 85 градусов, или от 70 до 85 градусов, или от 75 до 85 градусов, или от 80 до 85 градусов.

Профилированные абразивные частицы 20 с наклонной стенкой могут иметь различные коэффициенты пропорциональности объема. Коэффициент пропорциональности объема определяется как коэффициент максимальной площади поперечного сечения, проходящей через центроид объема, деленный на минимальную площадь поперечного сечения, проходящую через центроид. Для некоторых форм максимальная или минимальная площадь поперечного сечения может быть плоскость, наклонена, быть под углом или накренена относительно внешней геометрии формы. Например, сфера будет иметь коэффициент пропорциональности объема 1,000 в то время как куб будет иметь коэффициент пропорциональности объема равный 1,414. Профилированная абразивная частица в форме равностороннего треугольника, где каждая сторона равна длине A и однородная толщина равна A, будет иметь коэффициент пропорциональности объема, равный 1,54, но если однородную толщину уменьшить до 0,25A, коэффициент пропорциональности объема увеличиться до 2,64. Предполагается, что профилированные абразивные частицы с более высоким коэффициентом пропорциональности объема имеют увеличенную режущую способность. В различных модификациях изобретения коэффициент пропорциональности объема профилированных абразивных частиц с наклонной стенкой может превышать 1,15, или 1,50, или 2,0, или быть от 1,15 до 10,0, или быть от 1,20 до 5,0, или быть от 1,30 до 3,0.

Другие подходящие профилированные абразивные частицы описываются в публикации патента США 2009/0169816; публикации патента США 2010/0146867; публикации патента США 2010/0319269; заявке на патент США 61/266,000 от 2 декабря 2009 г. под названием «Сдвоенные конические профилированные абразивные частицы»; заявке на патент США 61/328,482 от 27 апреля 2010 г. под названием «Керамические профилированные абразивные частицы, способ производства таковых, и абразивный материал, содержащий такие частицы»; заявке на патент США 61/370,497 от 4 августа 2012 г. под названием «Пересекающиеся пластинчатые профилированные абразивные частицы».

Материалы, которые позволяют сформировать керамические абразивные частицы, включают физические предшественники, такие как тонко диспергированные частицы известных керамических материалов, таких как альфа-оксид алюминия, карбид кремния, карбид оксида алюминия/двуокиси циркония и бора. Также включаются химические и/или морфологические предвестники, такие как тригидрат алюминия, бемит, гамма-оксид алюминия, и другие переходные оксиды алюминия и боксита. Наиболее используемые из вышеперечисленных, типично за основу имеют оксид алюминия и его физические или химические предшественники. Однако, необходимо понимать, что изобретение не имеет ограниченный характер, а подлежит адаптации использования с множеством различных исходных керамических материалов.

Подходящие способы производства профилированных абразивных частиц изложены в публикации патента США 2009/0165394, опубликованного 17 декабря 2008 г. под названием «Способ производства абразивных осколков, профилированных абразивных частиц с отверстием, или чашеобразных абразивных частиц»; заявке на патент США с серийным номером 61/289,188 от 22 декабря 2009 г. под названием «Способ переносной трафаретной печати для производства профилированных абразивных частиц и получающиеся профилированные абразивные частицы»; и в патентах, ссылающихся в определении профилированных керамических абразивных частицах.

Частицы, подходящие для смешения профилированными абразивными частицами 20 с наклонной стенкой 22, включают традиционные абразивные зерна, зерна растворителя или разрушающие агломераты, аналогично описанным в патентах США за номерами 4,799,939 и 5,078,753. Типичные примеры традиционных абразивных зерен включают плавленый оксид алюминия, карбид кремния, гранат, двуокись циркония плавленого оксида алюминия, кубический нитрит бора, алмаз и т.д. Типичные примеры зерен растворителя включают мрамор, гипс и стекло. Смеси абразивных частиц различной формы 20 с наклонной стенкой 22 (например, треугольники и квадраты) или смеси профилированных абразивных частиц 20 с различными углами штамповочного наклона (например, частицы с углом штамповочного наклона 98 градусов смешанные с частицами с углом штамповочного наклона 120 градусов) могут использоваться в абразивных материалах.

Профилированные абразивные частицы 20 с наклонным углом 22 также могут иметь поверхностный слой. Известно, что поверхностные слои улучшают адгезию между абразивными зернами и связующим в абразивных зернах, или могут использоваться как вспомогательные средства при электростатическом нанесении покрытия профилированных абразивных частиц 20. Такие поверхностные покрытия описаны в патентах США за номерами 5,213,591; 5,011,508; 1,910,444; 3,041,156; 5,009,675; 5,085,671; 4,997,461; и 5,042,991. Дополнительно, поверхностное покрытие может предотвращать профилированные абразивные частицы от кэппирования. Кэппирование - термин, описывающий феномен, где металлические частицы шлифуемого изделия привариваются к верхушкам профилированных абразивных частиц. Поверхностные покрытия, выполняющие указанные функции, известны как ноу-хау.

Абразивный материал с покрытием, включающий вращательно выровненные по аппликате абразивные частицы

Со ссылкой на ФИГ.1C абразивный материал с покрытием 40 состоит из основы 42, имеющей первичный слой связующего вещества, в дальнейшем именуемый производственное покрытие 44, наносимое на первичную основную поверхность 41 основания 42. Большое количество профилированных керамических частиц, которое в одной модификации включает профилированные абразивные частицы 20 с наклонной стенкой 22, прикрепляется или частично заделывается в производственное покрытие 44 и образует абразивный слой. Над профилированными абразивными частицами 20 с наклонной стенкой 22 налагается второй слой связующего, в дальнейшем именуемого как клеевое покрытие 46. Целью производственного покрытия 44 является закрепить профилированные абразивные частицы 20 с наклонной стенкой 22 на основе 42, а целью клеевого покрытия 46 является усиление профилированных абразивных частиц 20 с наклонной стенкой 22. Большинство профилированных абразивных частиц 20 с наклонной стенкой 22 ориентированы таким образом, что кончик 48 или вершинные точки на расстоянии от основы 42 и профилированных абразивных частиц опираются на наклонную стенку 22 и отклоняются в соответствии с иллюстрацией.

Каждое множество профилированных абразивных частиц может иметь определенную вращательную ориентацию по аппликате по оси z, проходящей через профилированную керамическую абразивную частицу и через основу 42 под углом 90 градусов к основе, как показано на ФИГ.1C. Профилированные абразивные частицы поверхностно ориентированы так, что значительно плоская поверхность первичной поверхности 24 или вторичной поверхности 26 повернута в определенную угловую позицию по оси z. Определенная вращательная ориентация по аппликате в абразивном материале с покрытием происходит чаще по сравнению с произвольной вращательной ориентацией по аппликате свойства поверхности ввиду электростатического покрытия или покапельного покрытия профилированных абразивных частиц при формировании абразивного слоя. По существу, контроль вращательной ориентации по аппликате значительно большого количества профилированных керамических абразивных частиц позволяет изменять скорость резания и шлифовку или оба эти показатели абразивного материала с покрытием в отличие от применения электростатического способа покрытия. В различных модификациях изобретения, по меньшей мере, 50, 51, 55, 60, 65, 70, 75, 80, 85, 90, 95, или 99 процентов профилированных керамических абразивных частиц в абразивном слое могут иметь вращательную ориентацию по аппликате, которая не происходит произвольно, и которая в значительно степени может быть одинаковой для всех профилированных частиц. В других модификациях около 50 процентов профилированных керамических абразивных частиц могут быть профилированы в первом направлении и около 50 процентов профилированных керамических абразивных частиц могут быть профилированы во втором направлении (ФИГ.5A, 5B). В одной модификации первое направление в значительной степени ортогонально ко второму направлению.

Поверхностная характеристика формируется во время формования, экструзии, трафаретной печати или другого процесса, который формирует профилированную керамическую абразивную частицу. Непредельные поверхностные характеристики могут включать: более плоская по существу поверхность; более плоская по существу поверхность с треугольным, прямоугольным, шестиугольным или многоугольным периметром; вогнутая поверхность; выпуклая поверхность; вершина; отверстие; выступ; линия или множество линий; протрузия или углубление. Поверхностная характеристика часто выбирается для изменения скорости резания, сокращения износа профилированных абразивных частиц или изменения результирующей шлифовки. Часто поверхностной характеристикой может быть кромка, плоскость или точка, и ротационная ориентация по аппликате этой характеристики в абразивном слое будет выбрана с учетом перемещения абразивного слоя, перемещения изделия и угла абразивного слоя относительно поверхности изделия во время шлифования.

Со ссылкой на ФИГ.2A, 2B через 5A, 5B иллюстрируют различные модели профилированных керамических абразивных частиц в абразивном слое абразивных дисков, плит или ремней с покрытием. Иллюстрации представляют вид сверху абразивного слоя с множеством профилированных абразивных частиц, как показано на ФИГ.1A, B. Для простоты каждая индивидуальная профилированная абразивная частица представлена как коротко линейный сегмент части основы (наклонная стенка) профилированной абразивной частицы, прикрепленной к производственному покрытию. На иллюстрациях образец плиты или ремня, для ссылки показана продольная ось 50. Дополнительно предоставляются стрелки, указывающие направление хода диска или ремня при установке на шлифовальный инструмент.

Со ссылкой на ФИГ.2A, 2B абразивный материал с покрытием может включать диск, или плиту, или ремень. На ФИГ.2A абразивный материал с покрытием - диск и определенная вращательная ориентация по аппликате располагает плоскую по существу поверхность 56 периферически, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество концентрических окружностей. На ФИГ.2B абразивный материал с покрытием - плита 54 или ремень 54, и определенная вращательная ориентация по аппликате располагает плоскую по существу поверхность 56 под углом приблизительно 0 градусов к продольной оси 50 ремня или плиты, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество параллельных линий. ФИГ.2С иллюстрирует прецизионное сито с отверстием 58 для точного размещения и вращательного выравнивания профилированных абразивных части при производстве диска на ФИГ.2A.

Со ссылкой на ФИГ.3A, 3B абразивный материал с покрытием может включать диск 52, или плиту 54, или ремень 54. На ФИГ.3A абразивный материал с покрытием - диск 52 и определенная вращательная ориентация по аппликате располагает плоскую по существу поверхность 56 полностью, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество концентрических окружностей. На ФИГ.3B абразивный материал с покрытием - плита 54 или ремень 54, и определенная вращательная ориентация по аппликате располагает плоскую по существу поверхность 56 под углом приблизительно 90 градусов к продольной оси 50 ремня или плиты, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество параллельных линий. ФИГ.3C иллюстрирует прецизионное сито с отверстием 58 для точного размещения и вращательного выравнивания профилированных абразивных части при производстве диска на ФИГ.3A.

Со ссылкой на ФИГ.4A, 4B абразивный материал с покрытием может включать диск 52, или плиту 54, или ремень 54. На ФИГ.4A абразивный материал с покрытием - диск 52 и определенная вращательная ориентация по аппликате располагает плоскую по существу поверхность 56 под углом приблизительно 45 градусов к диаметру 60 диска, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество параллельных линий. На ФИГ.4B абразивный материал с покрытием - плита 54 или ремень 54, и определенная вращательная ориентация по аппликате располагает плоскую по существу поверхность 56 под углом приблизительно 45 градусов к продольной оси 50 ремня или плиты, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество параллельных линий. ФИГ.4C иллюстрирует прецизионное сито с отверстием 58 для точного размещения и вращательного выравнивания профилированных абразивных части при производстве диска на ФИГ.4A. В других модификациях, плоская по существу поверхность может быть расположена под любым углом от 0 до 90 градусом, таким как 5, 10, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80 и 85 градусов. Диапазоны вышеупомянутых углов вращения возможны путем выбора любых двух перечисленных значений, и верхней и нижней границы.

Со ссылкой на ФИГ.5A, 5B абразивный материал с покрытием может включать диск 52, или плиту 54, или ремень 54. На ФИГ.5A абразивный материал с покрытием - диск 52, и определенная вращательная ориентация по аппликате располагает приблизительно 50 процентов профилированных абразивных частиц с плоской по существу поверхностью 56 под углом приблизительно 0 градусов и приблизительно 50 процентов профилированных абразивных частиц с плоской по существу поверхностью 56 под углом приблизительно 90 градусов, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество прямоугольных линий. На ФИГ.5B абразивный материал с покрытием - плита 54 или ремень 54, и определенная вращательная ориентация по аппликате располагает приблизительно 50 процентов профилированных абразивных частиц с плоской по существу поверхностью 56 под углом приблизительно 0 градусов к продольной оси 50 и приблизительно 50 процентов профилированных абразивных частиц с плоской по существу поверхностью 56 под углом приблизительно 90 градусов к продольной оси 50, а конфигурация, образованная множеством профилированных керамических абразивных частиц, включает множество прямоугольных линий. ФИГ.5C иллюстрирует прецизионное сито с отверстием 58 для точного размещения и вращательного выравнивания профилированных абразивных части при производстве диска на ФИГ.5A.

Производственное покрытие 44 и клеевое покрытие 46 включает смоляной адгезив. Смоляной адгезив производственного покрытия 44 может быть аналогичным или отличатся от клеевого покрытия 46. Примерами смоляных адгезивов, которые подходят для этих покрытий, включают феноло-альдегидные полимеры, эпоксидные смолы, карбамидоформальдегидные полимеры, полиакрилаты, аминопласты, меламины, эпоксидные смолы, модифицированные акриловым соединением, уретановые смолы и их комбинации. Вдобавок к смоляному адгезиву, производственное покрытие 44 или клеевое покрытие 46, или оба покрытия, могут в дальнейшем включать добавки, которые известны как, например, наполнители, диспергаторы, смачиватели, поверхностно-активные вещества, красители, пигменты, связующие, активаторы склеивания и их комбинации. Примеры наполнителей включают кальция карбонат, диоксид кремния, тальк, глина, метасиликат кальция, доломит, сульфат алюминия и их комбинации.

Подходящие гибкие основы включают полимерные пленки, металлические пленки, текстильные ткани, трикотажное полотно, бумагу, фибру, волокнистые холсты, пену, сита, ламинаты и их комбинации. Абразивный материал с покрытием с гибкой основой могут быть в форме листов, дисков, лент, прокладок или рулонов. В некоторых модификациях основа должна быть достаточно гибкой, чтобы абразивный материал с покрытием мог образовывать петлю для абразивного ремня, используемого на соответствующем шлифовальном оборудовании.

На абразивный материал с покрытием могут наносить диспергатор. Диспергатор представляет собой зернистый материал, добавление которого имеет значительный эффект на химические и физические процессы обработки, следовательно, повышает производительность. Диспергатор включает большое количество различных материалов и может быть неорганическим и органическим. Примеры химических групп диспергатора включают воск, галоидорганические соединения, галоидные соли и металлы и их соединения. Галоидорганические соединения типично распадаются при обработке и выделяют галогенную кислоту или газообразные галоидные соединения. Примеры таких материалов включают хлорированные воски, такие как тетрахлорнафталин, пентахлорнафталин; и поливинилхлорид. Примеры галоидных солей включают хлорид натрия, криолит калия, криолит натрия, криолит аммония, тетрафтороборат калия, тетрафтороборат натрия, фториды кремния, хлорид калия, хлорид магния. Примеры металлов включают олово, свинец, висмут, кобальт, сурьма, кадмий, железо и титан. Другие диспергаторы включают серу, органические соединения серы, графит и металлические сульфиды. Область действия текущего изобретения включает использование различных диспергаторов; в некоторых случаях это может иметь синергетический эффект. В одной модификации диспергатором выступал криолит или тетрафтороборат калия. Объем таких добавок регулируется для достижения желаемых свойств.

В область действия текущего изобретения также входит использование суперклеевого покрытия на клеевом покрытии. Суперклеевое покрытие типично включает связующее и диспергатор. Связующим могут выступать такие материалы как фенолоформальдегидные полимеры, полиакрилаты, эпоксидные смолы, карбамидоформальдегидные полимеры, меламиновые смолы, уретановые смолы и их комбинации.

Способы производства абразивных материалов с покрытием, имеющих вращательно ориентированные по аппликате абразивные частицы

Для производства абразивных материалов с покрытием используются различные способы. В одной модификации может использоваться электростатический способ нанесения, описанный в одновременно заявленных заявках на патент под серийными номерами 61/443399 от 16 февраля 2011 г. Под названием «Аппарат и способ электростатического нанесения абразивных частиц». В этом конкретном способе электростатически заряженный вибропитатель используется для продвижения профилированных абразивных частиц с поверхности подачи в направлении проводящего элемента, расположенного за покрываемой основой. В некоторых модификациях поверхность подачи в значительной степени горизонтальная и покрываемая основа перемещается в основном вертикально. Было удивительным обнаружить, что изменение зазора между поверхностью подачи и проводящим элементом в контакте с основой изменяет вращательную ориентацию по аппликате профилированных абразивных частиц, включающих тонкие треугольные плиты от преимущественно профилированных в поперечном направлении к машине плит до преимущественно профилированных в направлении машины плит в соответствии с ФИГ.8 и 9 заявки на патент.

Другой способ достижения вращательной ориентации по аппликате профилированных абразивных частиц может использовать прецизионные сита с отверстиями, которые устанавливают профилированные абразивные частицы в определенную вращательную ориентацию по аппликате так, что профилированные абразивные частицы проходят через прецизионное сито с отверстиями только при определенных ориентациях, которые менее или равны 4, 3, 2 или первой ориентациям. Например, прямоугольное отверстие, которое незначительно больше поперечного сечения профилированной абразивной частицы, включающей прямоугольную плиту, ориентирует профилированную абразивную частицу на одну из двух возможных противоположных вращательных ориентаций по аппликате 180 градусов. Прецизионное сито с отверстиями может быть сконструировано таким образом, что профилированные абразивные частицы, расположенные в отверстиях сита, могу вращаться вокруг своей оси z (обычно на поверхности сита, когда профилированные абразивные частицы располагаются в отверстии) под угловым градусом менее или равным 30, 20, 10, 5, 2 или 1. Прецизионное сито со множеством отверстий для ориентации профилированных абразивных частиц по аппликате в соответствии с конфигурацией, может иметь стопорный элемент, как, например, адгезивная лента на втором сите с соответствующей конфигурацией отверстия, электростатическое поле, используемое для удержания частиц на первом сите или механическая блокировка, включающая два прецизионных сита с отверстиями с соответствующими конфигурациями отверстий, переплетенными в противоположных направлениях, для удержания частиц внутри отверстий. Первое прецизионное сито наполняется профилированными абразивными частицами, а стопорный элемент используется для удержания профилированных абразивных частиц на месте в отверстиях. В одной модификации адгезивная лента на поверхности второго прецизионного сита, выровненного в блок с первым прецизионным ситом с отверстиями, задерживает профилированные абразивные частицы в отверстиях первого прецизионного сита на поверхности ленты.

Основа с покрытием, имеющая производственный слой, располагается параллельно поверхности первого прецизионного сита, включающего множество профилированных абразивных частиц с производственным слоем в направлении профилированных абразивных частиц в отверстиях. Впоследствии основа с покрытием и первое прецизионное сито с отверстиями вступают в контакт с целью приклеивания профилированных абразивных частиц к производственному слою. Стопорный элемент снимается, удаляя второе прецизионной сито с отверстиями с клейкой поверхностью, раскручивая два прецизионных сита или удаляя электростатическое поле. Затем первое прецизионное сито снимается, оставляя профилированные абразивные частицы с определенной вращательной ориентацией по аппликате на абразивном материале с покрытием для последующей традиционной обработки, как, например, нанесение клеевого покрытия, затвердение клеевого и производственного покрытий.

ПРИМЕРЫ

Объекты и преимущества данного открытия далее иллюстрируются последующими непредельными примерами. Определенные материалы и их объемы, приведенные в примерах, а также другие условия и детали не должны ограничивать данное изобретение. Если иное не указано, все компоненты, проценты, коэффициенты и т.д. в примерах и другой спецификации на вес.

Примеры 1-4

Профилированные абразивные частицы были приготовлены в соответствии с раскрытием публикации патента США 2010/0151196. Профилированные абразивные частицы были приготовлены путем формования алюмогеля в равносторонней треугольной полипропиленовой полости формы с боковой длиной 1,73 мм и глубиной полости 0,3 мм. После сушки и обжига получившиеся профилированные абразивные частицы походили на ФИГ.1A за исключением того, что угол литейного уклона α был равен приблизительно 98 градусов. Обожженные профилированные абразивные частицы были равны приблизительно 0,8 мм (боковая длина)×0,2 мм толщиной и проходили через сито 30 меш.

Круглые прецизионные металлические сита с отверстиями и диаметром 20,3 см×0,254 мм были получены от компании «Фотофеб Инк.», Чикаго, Иллинойс. Прецизионные сита с отверстиями произведены путем фотолитографического химического травления. Отдельные отверстия были вытравлены из прямоугольных литографических форм. Благодаря процессу травления фактические свойства округлили углы и отверстия стали больше на передней и задней поверхности по сравнению с центральной поверхностью пластины. Максимальный размер поверхности каждого отверстия был приблизительно 0,39 мм в ширину и 0,8 мм в длину. Размер в самой узкой части каждого отверстия был равен приблизительно 0,34 мм в ширину и 0,7 мм в длину.

Произведены четыре различные конфигурации сита, каждая конфигурация имела аналогичную плотность отверстий. Первое сито, ФИГ.3C (Пример 1) имело концентрические кольца отверстий, где длинный размер каждого отверстия был радиально ориентирован относительно круглого прецизионного сита с отверстием. Второе сито, ФИГ.2C (Пример 2) имело концентрические кольца отверстий, где длинный размер каждого отверстия был периферически ориентирован относительно круглого прецизионного сита с отверстием. В третьем сито, ФИГ.4C (Пример 3) отверстия были в концентрических кольцах с отверстиями, ориентированными под углом между первыми двумя ситами, а именно с 45 градусным отклонением от либо радиальной, либо кольцевой ориентации. Четвертое сито, ФИГ.5C (Пример 4) было сделано с отверстиями на прямоугольной структуре с повторяющейся конфигурацией, чередующей вертикальные и горизонтальные отверстия в каждом ряду со сдвигом последующих рядов относительно друг друга таким образом, что каждое горизонтальное отверстие было окружено четырьмя вертикальными отверстиями и каждое вертикальное отверстие окружено четырьмя горизонтальными за исключением внешней круглой кромки сита, где конфигурация может быть отсечена.

Для того чтобы удерживать и ориентировать профилированные абразивные частицы в отверстиях сита необходимо было положить одно прецизионное сито поверх другого, выровняв все отверстия. Два идентичных прецизионных сита с отверстиями были выровнены и зафиксированы небольшими кусочками фольги по краям. Одна поверхность одного сита индексированного штабеля была затем покрыта клейкой лентой («SCOTCH 233+», шириной 5 и 3/4 дюйма, 3M Co. St Paul, MN). Индексированный штабель сита был готов к профилированным абразивным частицам.

Размеры профилированных абразивных частиц были таковыми, что только верхушка треугольной пластины могла входить в отверстие сита, и только, когда она была ориентирована параллельно длиной оси отверстия, верхушка профилированной абразивной частицы могла контактировать с адгезивной поверхностью ленты в нижней части отверстия на нижнем сите.

Количество профилированных абразивных частиц было нанесено на поверхность штабеля индексированного сита против ленты, покрывающей поверхность нижнего сита, и штабель индексированного сита был осторожно отведен с нижней части. Индексированные отверстия были вскоре наполнены профилированными абразивными частицами с верхушкой вниз и основанием вверх и ориентированы в направлении длинного размера отверстия. Дополнительное количество профилированных абразивных частиц было нанесено таким же образом до тех пор, пока более 90 процентов отверстий не было заполнено профилированными абразивными частицами, которые были зафиксированы адгезивом клейкой ленты в верхушках.

Затем приготовили производственную смолу путем смешения 22,3 частей эпоксидной смолы («HELOXY 48», Гексион Спешиалти Кемикелс, Хьюстон, Техас), 6,2 части мономера акрилата («ТМРТА», ЮСиБи Редкьюэ, Саванна, Джорджия) и добавления 1,2 части фотоинициатора («IRGACURE 651», Сиба Спешиалти Кемикелс, Хоторн, Нью-Йорк) с подогревом до растворения фотоинициатора. 51 часть феноло-альдегидного полимера (на основе катализирована конденсата с молярным соотношением фенол:формальдегид от 1,5:1 до 2,1:1), 73 части карбоната кальция (HUBERCARB, Хубер Энжиниед Матириелс, Куинси, Иллинойс) и 8 частей воды было добавлено к купажу. 4,5 г этого раствора было нанесено при помощи кисточки на полотно на основе вулканитовой связки («DYNOS Vulcanized Fibre», ДИНОС ГмбХ, Тройсдорф, Германия), диаметром 17,8 см и толщиной 0,83 мм и центральным отверстием 2,22 см. Абразивный диск с покрытием был проведен под УФ ЕА лампой со скоростью 6,1 м/мин с целью отвердевания покрытия.

Фольга, соединяющая два прецизионных сита, была снята. Профилированные абразивные частицы в отверстиях сами индексировали два сита. Волоконный диск, покрытый смолой, положили на ровную поверхность смолой вверх. Штабель индексированного сита, наполненный профилированными абразивными частицами, был помещен по середине волоконного диска и минеральная поверхность вступила в контакт с производственной смолой. Когда устройство было стационарно, верхнее прецизионное сито с отверстием и приклеенной поверхностью было осторожно отделено от нижнего прецизионного сита, содержащего профилированные абразивные частицы, высвобождая профилированные абразивные частицы. Нижнее прецизионное сито затем было осторожно поднято с поверхности производственной смолы волоконного диска. Это привело к тому, что профилированные абразивные частицы переместились на производственную смолу с верхушками вверх, в значительно степени поддерживая вращательную ориентацию по аппликате, заданную отверстиями сита. Вес профилированных абразивных частиц, переданный на каждый диск, составлял 3,5 г. Смола была термально обработана (90 градусов по Цельсию в течение 90 минут, затем 105 градусов по Цельсию в течение 3 часов). Каждый диск был затем покрыт и обработан традиционной криолит-содержащей феноло-альдегидной смолой (90 градусов по Цельсию в течение 90 минут, затем 105 градусов по Цельсию в течение 16 часов).

Обработанные абразивные диски с покрытием были приведены в равновесие при внешней влажности в течение недели и 2 дней после это при 50% относительной влажности до проведения испытаний.

Сравнительный пример A

Сравнительный пример A был подготовлен идентично примерам 1-4 за исключением того, что профилированные абразивные частицы наносились путем электростатического нанесения и, следовательно, имели произвольную вращательную ориентацию по аппликате.

Способ испытания на шлифуемость

Производительность шлифования различных дисков была оценена путем шлифования 1018 мягкой углеродистой стали при помощи следующей процедуры. Абразивные диски с диаметром 17,8 см, подлежащие оценке, были установлены на круглошлифовальный станок, оборудованный гладкой дисковой опорной плитой 17,8 см («821197 Hard Black», приобретенной в компании «3M», Сент-Пол, Миннесота). Шлифовальный станок был активирован и подогнан под торцевую поверхность (1,9×1,9 см) предварительно взвешенного 1018 арматурного стержня под нагрузкой 5,4 кг. Результирующая ротационная скорость под этой нагрузкой и при этом изделии была 5000 об/мин.

Изделие шлифовалось при этих условиях с 10 секундными интервалами.

После каждого 10-секундного интервала изделие остывало до комнатной температуры и взвешивалось для определения обработки абразивной операцией. Результаты испытания были зафиксированы как инкрементальная обработка для каждого интервала и общая обработка. Испытание считалось оконченным, когда резка опустилась ниже 20% от исходного значения резания. Испытание повторялось для всех примеров при нагрузке 3,6 кг. По желанию испытание можно автоматизировать при условии использования соответствующего оборудования.

Результаты испытаний показаны в Таблице 1. ФИГ.6 изображает схему результатов резания дисков различных примеров и контрольный диск с э-покрытием под нагрузкой 5,4 кг, ФИГ.7 изображает схему результатов резания дисков различных примеров и контрольный диск с э-покрытием под нагрузкой 3,6 кг. Как видно, изменение вращательной ориентации по аппликате плоской по существу поверхности значительно влияет на скорость производительности дисков различных примеров.

Пример 5

В примере 5 сита с отверстиями использовались для регулирования ориентации верхушки треугольных профилированных абразивных частиц абразивных дисков сита с покрытием и сравнивались с контрольными абразивными дисками, покрытыми электростатическим способом, на предмет общей резки нержавеющей стали. Вес треугольных профилированных абразивных частиц, который передавался ситу с отверстиями, изменялся и сравнивался с контрольными дисками с э-покрытием треугольных профилированных абразивных частиц разного веса. В этом примере простое сито из тканой проволочной сетки 28 меш использовалось для выравнивания треугольных профилированных абразивных частиц в соответствии с необходимой ориентацией верхушки вверх. Треугольные профилированные абразивные частицы были приготовлены путем формования алюмогеля в треугольных полипропиленовых формах с боковой длиной 110 мм, глубиной полости 28 мм и углом литейного уклона 98 градусов. После сушки и обжига получившиеся треугольные абразивные частицы имели боковую длину 2,8 мм, толщину 0,3 мм и размер отверстий сита - 20+26.

Для этих абразивных дисков с покрытием вращательное выравнивание треугольных профилированных абразивных частиц не контролировалось, а отверстия сита предусматривали произвольную вращательную ориентацию по аппликате. Однако сита с отверстиями обеспечили, чтобы верхушки практически 100% треугольного профилированного абразивного зерна в абразивном слое были направлены в сторону, противоположную основанию. Поскольку для э-покрытых образцов коэффициент плотности закрытого покрытия возрастает, больше и больше треугольных профилированных абразивных частиц прикрепляются к абразивному слою своими верхушками, следовательно, образуя горизонтальную поверхность к обрабатываемому изделию. Как видно на ФИГ.8 покрытые диски сита имели более высокий процент резки при коэффициенте плотности закрытого покрытия выше 75 процентов. В различных модификациях изобретения покрытые диски сита могут иметь коэффициент плотности закрытого покрытия от 75 до 100% или от 80 до 98%. При таких плотностях значительно большее количество профилированных абразивных частиц, включающих треугольные плиты, прикрепляются к производственному слою основанием треугольника и верхушкой, направленной в сторону, противоположную производственному слою, что значительно увеличивает общую резку абразивного материала с покрытием.

Другие модификации и вариации текущего изобретения могут использоваться при помощи обычных знаний в данной области, не уходя от сущности и масштаба текущего открытия, которые более детально раскрываются в прилагаемой формуле изобретения. Очевидно, что аспекты различных модификаций могут взаимозаменяться в целом или частично или комбинированы с другими аспектами различных модификаций. Все приведенные ссылки, патенты или заявки на патент в вышеуказанной заявке на патентную грамоту последовательно объединены в данном документе. В случае несоответствий или противоречий между частями объединенных ссылок и этой заявки, информация в предыдущем описании имеет контрольное значение. Предшествующее описание, представленное для использования обычных знаний в данной области с целью практики, не ограничивает масштаб открытия.

Реферат

Изобретение относится к области металлургии, а именно к абразивному изделию, и может быть использовано для доводки, чистовой обработки или шлифования различных материалов. Абразивное изделие с покрытием включает множество профилированных керамических абразивных частиц, каждая из которых обладает поверхностной характеристикой; множество профилированных керамических абразивных частиц, присоединенных к гибкой основе при помощи производственного слоя, включающего смоляной адгезив, формирующий абразивный слой; где каждая из профилированных абразивных частиц, прикрепленных к гибкой основе, определяет заданную вращательную ориентацию по аппликате, соответствующей поверхностной характеристике, и где заданная вращательная ориентация по аппликате по крайней мере для 50% профилированных керамических абразивных частиц, прикрепленных к гибкой основе, является заданной вращательной ориентацией по аппликате и не является произвольной. Обеспечивается повышение производительности за счет управления формой абразивной частицы. 15 з.п. ф-лы, 8 ил., 1 табл., 5 пр.

Формула

множество профилированных керамических абразивных частиц, каждая из которых обладает поверхностной характеристикой;

множество профилированных керамических абразивных частиц, присоединенных к гибкой основе при помощи производственного слоя, включающего смоляной адгезив, формирующий абразивный слой;

где каждая из профилированных абразивных частиц, прикрепленных к гибкой основе, определяет заданную вращательную ориентацию по аппликате, соответствующей поверхностной характеристике, и

где заданная вращательная ориентация по аппликате по крайней мере для 50% профилированных керамических абразивных частиц, прикрепленных к гибкой основе, является заданной вращательной ориентацией по аппликате и не является произвольной.

Документы, цитированные в отчёте о поиске

Абразивное изделие с покрытием (варианты) и способ его получения (варианты)

Абразивные изделия и абразивный материал с покрытием

Комментарии