Абразивное изделие с покрытием (варианты) и способ его получения (варианты) - RU2106953C1

Код документа: RU2106953C1

Чертежи

Описание

Изобретение относится к абразивному изделию с покрытием и способу получения абразивного изделия с покрытием, в частности к способу, в котором рабочий предшественник покрытия по меньшей мере частично отверждают перед нанесением абразивных зерен.

Абразивы с покрытием обычно включают гибкую подложку, на поверхности которой связующий агент удерживает и распределяет абразивные зерна. В абразивные с покрытием обычно используется рабочий предшественник покрытия из смолообразного связующего материала. Рабочее покрытие закрепляет абразивные зерна на поверхность подложки. Аппаратный предшественник покрытия смолообразного связующего материала наносится на рабочее покрытие и абразивные зерна. Покрытие аппарата жестко связывает абразивные зерна с подложкой. Кроме того, абразивные зерна обычно ориентируются по своему наибольшему размеру перпендикулярно подложке для того, чтобы обеспечить оптимальную степень шлифования.

В общепринятом способе получения абразивов с покрытием сначала на подложку наносится рабочий предшественник покрытия. Затем следует электростатическое распределение абразивных зерен в рабочем предшественнике покрытия. После этого рабочий предшественник покрытия частично отверждается (для того, чтобы распределились абразивные зерна. Затем на абразивные зерна наносится предшественник аппретного покрытия и рабочий предшественник покрытия и предшественник аппретного покрытия полностью отверждается.

Одной из основных проблем, связанных с этим способом, является нанесение нескольких слоев абразивных зерен в процессе электростатического нанесения покрытия. В частности, это относится к использованию мелочи, когда средний размер абразивного зерна меньше, чем примерно 150 мкм, и обычно меньше, чем примерно 100 мкм. В некоторых случаях могут наноситься до семи слоев абразивных зерен. Это множество слоев становится все более серьезной проблемой, когда размер частиц абразивных зерен уменьшается. При снижении массы покрывающих абразивных зерен возникает тенденции в образованию пятнистого покрытия множества слоев неоднородного типа.

Существует ряд недостатков, связанных с множеством слоев абразивных зерен. Абразивные зерна распределяются неравномерно, причем они имеют тенденцию ложиться друг на друга, что приводит к снижению истирающей способности. Множество слоев абразивных зерен в некоторых случаях может понижать гибкость продукта. Более того, множественность слоев абразивных зерен уменьшает эффективность затрат на получение абразивного материала с покрытием из-за избыточных слоев абразивных зерен.

В патенте США N 2015658 (Беззенбергера) описывается способ, по которому исключается множественность слоев при формировании абразивных изделий. Абразивные зерна наносятся на рабочий предшественник покрытия с помощью дозирующего валика.

В патенте США N 2053360 (Беннер и др.) описывается способ получения абразивного изделия с покрытием, в котором абразивные зерна распыляются на нелипкую пленку пластифицируемого связующего. Затем пленка пластифицируется так, чтобы связующее смачивало поверхность абразивных зерен.

В патенте США N 4047903 (Хессе и сотр.) описывается связующее, отверждаемое излучением и включающее смолу, приготовленную путем по меньшей мере частичного взаимодействия взаимодействия а) эпоксидных мономеров, имеющих по меньшей мере две эпоксидных группы, например из дифенилолпропана и эпихлоргидрина, с б) ненасыщенными монокарбоновыми кислотами и в) необязательно ангидридом поликарбоновой кислоты.

В патенте США N 4588419 (Каул и др.) описывается клей для абразивных материалов с покрытием, включающий смесь а) смолистой системы, способной к отверждению излучением пучка электронов, и включающий олигомер, выбранный из группы, состоящей из уретанакрилатов и эпоксидных акрилатов, наполнитель и разбавить и б) смолы, способной к термическому отверждению, выбранной из группы, состоящей из фенольных смол, меламиновых смол, аминных смол, алкидных смол и фурановых смол.

В патенте США N 4751138 (Тумей и сотр) описывается абразивный материал с покрытием, в котором либо рабочее покрытие, либо аппретное покрытие включают этиленовоненасыщенное соединение, эпоксидный мономер и фотоинициатор.

В патенте США N 4927431 (Буханан и сотр) описывается клей для абразивных материалов с покрытием, включающий смесь а) радиационно отверждаемого мономера, выбранного из группы, состоящей из изоциануратных производных, имеющих по меньшей мере одну концевую или свободно расположенную акрилатную группу, изоцианатных производных, имеющих по меньшей мере одну концевую или свободно расположенную акрилатную группу и многофункциональных акрилатов, имеющих в среднем по меньшей мере три свивающих акрилатных группы, и б) смолы, способной к термическому отверждению, выбранной из группы, состоящей из фенольных смол, эпоксидных мономеров, мочевино-формальдегидных смол, меламино-формальдегидных смол и полиамидных смол.

В патенте США N 4985340 (Палаззотто и сотр.) описывается полимерный предшественник, который может быть использован в качестве связующего для абразивных изделий. Этот полимерный предшественник выбирается из группы, состоящей из 1) по меньшей мере одного этиленовоненасыщенного мономера, необязательно в сочетании с эпоксидным мономером или полиретановым предшественником, 2) по меньшей мере одного эпоксидного мономера или 3) полиуретановых предшественников, и отверждающего агента, включающего металлоорганическую соль и ониевую соль.

В патенте США N 4997717 (Ремболд) описывается способ приготовления абразивного изделия с покрытием посредством нанесения связующего слоя на носитель, краткого облучения слоя связующего активным излучением с последующим нанесением абразивных зерен на еще липкий слой до или после облучения, с последующим или одновременным термоотверждением.

Изобретение представляет собой абразивное изделие, которое включает 1) подложку, 2) слой рабочего покрытия, в котором содержатся

а) этиленово-ненасыщенный

мономер, б) мономер, способный к катионной полимеризации, или полиуретановый предшественник и в) отверждающий агент, включающий (I) по меньшей мере одну металлоорганическую комплексную соль, (II)

необязательно, по меньшей мере один термически разлагаемый продукт реакции этерификации третичного алкилового спирта и кислоты, который образует хелатный комплекс с ионом металла в

металлоорганической

комплексной соли, и (III) необязательно, по меньшей мере один свободнорадикальный инициатор, а также 3) множество абразивных зерен и 4) слой аппретного покрытия.

Другим объектом

изобретения является первый способ получения покрытого абразивного изделия, который включает

1) нанесение предшественника рабочего покрытия на подложку, причем этот рабочий

предшественник

покрытия включает

а) по меньшей мере один этиленово-ненасыщенный мономер;

б) по меньшей мере один мономер, способный к катионной полимеризации, или полиуретановый

предшестченник;

в) каталитически эффективное количество отверждающего агента, включающего (I) по меньшей мере один катионно-полимеризуемый мономер, или инициатор полиуретанового

предшественника, (II)

необязательно, по меньшей мере один термически разлагаемый продукт реакции этерификации третичного алкилового спирта и кислоты, который образует хелатный комплекс с ионом

металла в металлоорганической

комплексной соли, при условии, что компонент (б) является катионно-полимеризуемым мономером и (III) необязательно, по меньшей мере один свободнорадикальный инициатор

2) воздействие источника

энергии на предшественника рабочего покрытия, чтобы активиривать металлоорганическую комплексную соль;

3) частичную полимеризацию, последующую или

одновременную катионно-полимеризуемого

мономера или полиуретанового предшественника, этиленовоненасыщенного мономера или обоих;

4) нанесение множества абразивных зерен в предшественник

рабочего покрытия;

5) нанесение

предшественника аппретного покрытия;

6) полное отверждение предшественника рабочего покрытия;

7) полное отверждение предшественника

аппретного покрытия.

При практическом осуществлении первого способа предпочтительно, чтобы стадии от 1 до 4 осуществлялись в указанной выше последовательности. Частичная полимеризация а) этиленовоненысыщенного мономера, б) мономера, способного к катионной полимеризации, или полиуретанового предшественника, или обоих а) и б) приводит к твердому, липкому, чувствительному к давлению, клееобразному слою. Преимущественно, частично заполимеризованное рабочее покрытие не течет, но смачивает края абразивных зерен и обеспечивает гладкий, равномерно покрытый, практически монослой абразивных зерен. Другим преимуществом изобретения является то, что последовательность стадий 5 и 6 может осуществляться в любом порядке и что стадии 5 и 6, как они описаны, представляют собой просто один из ряда возможных путей, которые используются при практическом осуществлении изобретения. Когда этиленово-ненасыщенный мономер инициируется путем облучении пучком электронов, свободнорадикальный инициатор не требуется. В других случаях этиленовоненасыщенный мономер инициируется путем добавления каталитически эффективного количества по меньше мере одного свободнорадикального инициатора.

Еще одним объектом

изобретения представляется второй способ получения абразивного изделия с покрытием, который включает

1) нанесение предшественника рабочего покрытия на подложку,

причем этот предшественник

рабочего покрытия включает полимеризуемый клеящий предшественник, чувствительный к давлению;

2) полное отверждение предшественника рабочего покрытия в клей,

чувствительный к давлению;

3) нанесение множества абразивных зерен в отвержденное рабочее покрытие;

4) нанесение предшественника аппретного покрытия;

5) полное отверждение

предшественника аппретного

покрытия.

Предпочтительный вариант второго способа получения абразивных изделий с покрытием включает

1) нанесение предшественника рабочего покрытия

на подложку, причем этот

предшественник рабочего покрытия включает

а) по меньшей мере один этиленово-ненасыщенный мономер;

б) по меньшей мере один мономер, способный к катионной

полимеризации, или

полиуретановый предшественник;

в) каталитически эффективное количество отверждающего агента, включающего (I) по меньшей мере один катионно-полимеризуемый мономер, или

инициатор

полиуретанового предшественника, (II) необязательно, по меньшей мере один термический разлагаемый продукт реакции этерификации третичного алкилового спирта и кислоты, который образует

хелатный

комплекс с ионом металла в металлоорганической комплексной соли, при условии, что компонент б) является катионно-полимеризуемым мономером, и (III) необязательно, по меньшей мере один

свободнорадикальный инициатор;

2) предшественник рабочего покрытия подвергают воздействию источника энергии, чтобы активировать последующую или одновременную катионную полимеризацию мономера

или полиуретанового предшественника,

этиленово-ненасыщенного мономера или обоих;

3) полное отверждение предшественника рабочего покрытия;

4) нанесение множества абразивных

зерен в предшественник рабочего покрытия;

5) нанесение предшественника аппретного покрытия;

6) полное отверждение предшественника аппретного покрытия.

При практическом осуществлении второго способа, предпочтительно при полном отверждении, предшественник рабочего покрытия представляет собой липкий, клейкий слой, такой как чувствительный к давлению клея. Преимущественно, заполимеризованное рабочее покрытие не течет, но смачивает края абразивных зерен и обеспечивает гладкий, равномерно покрытый, практически монослой абразивных зерен. Когда этиленово-ненасыщенный мономер инициируется путем облучения пучком электронов, свободнорадикальный инициатор не требуется. В других случаях этиленово-ненасыщенный мономер инициируется путем добавления каталитически эффективного количества по меньшей мере одного свободнорадикального инициатора.

Преимущественно, полимеризация этиленово-ненасыщенного мономера инициируется источником свободных радикалов, таким как облучение пучком электронов, или каталитически эффективным количеством отверждающего агента или инициатора. Если используются отверждающий агент и инициатор, источник свободных радикалов может генерироваться путем воздействия источника тепла или излучаемый энергии на отверждающий агент или инициатор. Примеры типичных источников излучаемой энергии включают пучок электронов, ультрафиолетовое излучение и видимый свет.

В процессе производства абразивного изделия предшественник рабочего покрытия и предшественник аппретного покрытия обычно наносятся в жидком или полужидком состоянии, так как смола находится в неотвержденном или неполимеризованном состоянии. Предшественником аппретного покрытия может быть любой клейкий или смолистый клей. Примеры таких смолистых клеев включают фенольные смолы, акрилатные смолы, аминопластовые смолы, эпоксидные мономеры, уретановые смолы, полиэфирные смолы, мочевино-формальдегидные смолы и их сочетания.

В полностью отвержденном рабочем покрытии или аппретном покрытии вступает в реакцию 90% или более потенциально реакционноспособных групп в мономера или предшественнике.

Смола в обоих предшественниках рабочего покрытия и аппретного покрытия полностью отверждается или полимеризуется с образованием рабочего покрытия и аппретного покрытия на абразивном изделии

Кроме того, предшественник рабочего покрытия и/или предшественник аппретного покрытия могут содержать добавки, которые обычно используются в абразивной промышленности. Эти добавки включают

наполнители,

измельчающие средства, красители, сочетающие агенты, поверхностно-активные вещества, смазывающие вещества, пластификаторы и их смеси.

Преимуществами изобретения являются пониженная тенденция к абразованию множества слоев абразивных зерен и улучшенные свойства абразивного материала.

Преимущественно по меньшей мере частичная полимеризация предшественника рабочего покрытия инициируется до нанесения абразивных зерен и сводит к минимуму количество абразивных зерен, наносимых на подложку. По-видимому, это достигается одним из двух путей. Первый относится к неровностям поверхности подложки абразивного материала с покрытием. Большинству покрытых абразивных подложек присущи неровности, то есть они имеют множество пиков и впадин. Эти неровности приводят к увеличению удельной поверхности. Это позволяет наносить на покрытие больше абразивных зерен, чем это было бы в случае полностью гладкой подложки, хотя одновременно снижается число абразивных зерен, которые находятся в функциональном положении.

Второй проблемой, связанной с неровностью подложки, является то, что предшественник рабочего покрытия обычно используется таким образом, что большая часть материала отлагается во впадинах, чем на пиках. Если на пики наносится достаточное количество предшественника рабочего покрытия, чтобы прочно закрепить монослой абразивных зерен, то избыток предшественника рабочего покрытия во впадинах приведет к множеству слоев абразивных зерен в этих местах. Если полимеризация предшественника рабочего покрытия инициируется до нанесения абразивных зерен, тогда значительное количество предшественника рабочего покрытия может использоваться для заполнения этих ложбин, что снижает величину удельной поверхности. Это приводит к снижению веса абразивных зерен в покрытии. Так как в этот момент предшественник рабочего покрытия уже не является жидкостью, повышенное количество предшественника рабочего покрытия во впадинах подложки не приводит к множеству слоев абразивных зерен в этих местах, как это было бы в противном случае.

В этой заявке термин "каталитически эффективное количество" означает, достаточное для осуществления полимеризации отверждаемой композиции в продукт полимеризации, по меньшей мере в степени, которая вызывает увеличение вязкости композиции, термин "катионно-полимеризуемый мономер" означает вещества, которые претерпевают катионную полимеризацию и включают 1,2- 1,3- и 1,4- циклические простые эфиры, виниловые эфиры, циклические формали и циклические кремнийорганические соединения.

Термины "отвержденный" и "заполимеризованный" могут использоваться попеременно. "Эпоксидный мономер" означает мономерные материалы, олигомерные материалы или полимерные материалы, которые содержат оксирановое кольцо, чтобы эпоксидный мономер мог полимеризоваться посредством раскрытия цикла. "Этиленово-ненасыщенный мономер" означает те мономеры, которые молимеризуются по свободнорадикальному механизму. Термин "полностью отвержденный" означает, что предшественник рабочего покрытия или предшественник аппретного покрытия заполимеризованы или в значительной степени прореагировали. Термин "предшественник рабочего покрытия" означает полимеризующуюся композицию, нанесенную на лицевую поверхность подложки, которая закрепляет абразивные зерна на подложке.

Термин "металлоорганическое соединение" означает химическое вещество, в котором по меньшей мере один атом углерода в органической группе связан с металлом или атомом неметалла (Краткий химический словарь Хаулея, 858, Н. Сакс и Р. Льюис, 11-ое издание, 1987) "полиизоцианат" означает алифатическое или ароматическое изоцианатное соединение, содержащее две или больше изоцианатных групп и "полиуретановый предшественник" означает смесь одного или нескольких мономеров типа полиизоцианатов и одного или нескольких мономеров типа полиолов. Соединения, содержащая по меньшей мере два изоцианатно-реакционноспособных атома водорода, могут заменять диолы или полиолы, отношение изоцианатных групп к изоцианатно-реакционноспособным атомам водорода составляет от 1: 2 до 2:1. "Полиол" означает алифатическое или ароматическое соединение, содержащее две или более гидроксильные группы.

Термин "чувствительный к давлению предшественник клея" означает полимеризующийся материал, который, будучи полностью отвержденный, обладает следующими свойствами: липкостью, проявляет большую удерживающую силу, достаточной когезионностью и эластичностью, чтобы он мог быть удален с гладкой поверхности, не оставляя видимого остатка и для того чтобы стать липким, ему не требуется активация водой, растворителем или теплом.

Термин "предшественник аппретного покрытия" означает полимеризующуюся композицию, наносимую поверх абразивных зерен - предшественника рабочего покрытия, и дополнительно усиливает абразивные зерна.

На чертеже показан увеличенный сегмент абразивного материала, содержащего подложку и покрытие, поперечный разрез.

Изобретение относится, в частности, к абразивным изделиям с покрытием и к способу получения абразивных изделий с покрытием.

Ссылаясь на чертеж, в предпочтительном варианте абразивное изделие с покрытием 30 обычно содержит тканевую или бумажную подложку. На поверхности подложки 36 находится рабочее покрытие 38, в которое внедрено множество абразивных зерен. Аппретное покрытие 42 наносится поверх рабочего покрытия 38 и множества абразивных зерен 40.

В предпочтительном варианте изобретения покрытие абразивного изделия включает 1) подложку, 2) рабочий покрывающий слой, включающий а) этиленово-ненасыщенный мономер и б) мономер, способный к катионной полимеризации, или полиуретановый предшественник и в) отверждающий агент, включающий (I) по меньшей мере одну металлоорганическую комплексную соль, (II) необязательно, по меньшей мере один термически разлагаемый продукт реакции этерификации третичного алкилового спирта и кислоты, который образует хелатный комплекс с ионом металла в металлоорганической комплексной соли, и (III) необязательно по меньшей мере один свободнорадикальный инициатор, 3) множество абразивных зерен и 4) слой аппретного покрытия.

Другим объектом изобретения является первый способ получения абразивного

изделия с покрытием, который включает \

1) нанесение предшественника рабочего покрытия на

подложку, причем этот предшественник покрытия включает

а) по меньшей мере один

этиленово-ненасыщенный мономер;

б) по меньшей мере один мономер, способный к катионной полимеризации,

или полиуретановый предшественник;

в) каталитически эффективное количество

отверждающего агента, включающего (I) по меньшей мере один катионно-полимеризуемый мономер, или инициатор

полиуретанового предшественника, (II) необязательно по меньшей мере один термически

разлагаемый продукт реакции этерификации третичного алкилового спирта и кислоты, который образует хелатный комплекс

с ионом металла в металлоорганической комплексной соли, при условии, что компонент

б) является катионно-полимеризуемым мономером, и (III) необязательно, по меньшей мере один свободнорадикальный

инициатор;

2) воздействие источника энергии на предшественник рабочего покрытия,

чтобы активировать металлоорганическую комплексную соль,

3) частичную полимеризацию, последующую или

одновременную катионно-полимеризуемого мономера или полиуретанового предшественника,

этиленово-ненасыщенного мономера или обоих;

4) нанесение множества абразивных зерен в предшественник

рабочего покрытия;

5) нанесение предшественник аппретного покрытия;

6)

полное отверждение предшественника рабочего покрытия;

7) полное отверждение предшественника

аппретного покрытия.

При использовании первого способа, предпочтительно, чтобы стадии от 1 до 4 осуществлялись в указанной выше последовательности. Частичная полимеризация а) этиленовоненасыщенного мономера, б) мономера, способного к катионной полимеризации, или полиуретанового предшественника, или обоих а) и б) приводит к твердому, липкому, чувствительному к давлению, клееобразному слою. Преимущественно, частично заполимеризованное рабочее покрытие не течет, но смачивает края абразивных зерен и обеспечивает гладкий, равномерно покрытый, практически монослой абразивных зерен. Другим преимуществом изобретения является то, что последовательность стадий 5 и 6 может осуществляться в любом порядке и что стадии 5 и 6, как они описаны, представляют собой просто один из ряда возможных путей, которые могут использоваться при практически осуществлении изобретения. Когда этиленово-ненасыщенный мономер инициируется путем облучения пучком электронов, свободнорадикальный инициатор не требуется. В других случаях этиленово-ненасыщенный мономер инициируется путем добавления каталитически эффективного количества по меньшей мере одного свободнорадикального инициатора.

Еще одним объектом изобретения является второй способ получения абразивного

изделия с покрытием, который включает

1) нанесение

предшественника рабочего покрытия на подложку, причем этот предшественник покрытия включает полимеризуемый клейкий предшественник,

чувствительный к давлению;

2) полное отверждение

предшественника рабочего покрытия до клея, чувствительного к давлению;

3) нанесение множества абразивных зерен в отвержденное рабочее

покрытие;

4) нанесение предшественника

аппретного покрытия;

5) полное отверждение предшественника аппретного покрытия.

Предпочтительный вариант второго способа

получения абразивных изделий с покрытием включает

1) нанесение предшественника рабочего покрытия на подложку, причем этот предшественник покрытия включает

а) по меньшей мере один

этиленово-ненасыщенный мономер и

б) по меньшей

мере один мономер, способный к катионной полимеризации, или полиуретановый предшественник;

в) каталитически эффективное количество

отверждающего агента, включающего (I) по меньшей мере один

катионно-полимеризуемый мономер, или инициатор полиуретанового предшественника, (II) необязательно, по меньшей мере один термически

разлагаемый продукт реакции этерификации третичного алкилового

спирта и кислоты, который образует хелатный комплекс с ином металла в металлоорганической комплексной соли, при условии, что компонент б)

является катионно-полимеризуемым мономер, и (III),

необязательно, по меньшей мере один свободнорадикальный инициатор;

2) воздействие на предшественник рабочего покрытия источника энергии,

чтобы активировать впоследствии или одновременно

катионно-полимеризующийся мономер или полиуретановый предшественник, этиленовоненасыщенный мономер или обоих;

3) полное отверждение

предшественника рабочего покрытия;

4) нанесение

множества абразивных зерен в предшественник рабочего покрытия;

5) нанесение предшественника аппретного покрытия;

6) полное

отверждение предшественника аппретного покрытия.

При использовании второго способа, предпочтительно, при полном отверждении предшественник рабочего покрытия представляет собой липкий, клейкий слой, такой как чувствительный к давлению клей. Преимущественно, заполимеризованное рабочее покрытие не течет, но смачивает края абразивных зерен и обеспечивает гладкий, равномерно покрытый, практически монослой абразивных зерен. Предпочтительно, этиленовоненасыщенный мономер инициируется путем облучения пучком электронов, причем свободнорадикальный инициатор не требуется как таковой, хотя такой инициатор может присутствовать. В других случаях этиленовоненасыщенный мономер инициируется путем добавления каталитически эффективного количества по меньшей мере одного свободно-радиального инициатора.

Применяемая в предпочтительном варианте подложка может быть любым материалом, обычно известным специалисту в этой области техники, и может включать, например, нетканые материалы, полимерную пленку, бумагу, ткань, вулканизированное волокно, металлические пластинки, которые могут быть обработанные, и их сочетания.

Предшественник рабочего покрытия наносится на лицевую сторону по любой общепринятой методике покрытия, известной специалисту в этой области техники, и может включать, например, покрытие вальцовкой, матричное покрытие, распылительное покрытие и куртинное покрытие. Предпочтительной методикой покрытия является покрытие раклей.

Предшественник рабочего покрытия включает а) этиленово-ненасыщенный мономер, б) мономер, способный к катионной полимеризации, или полиуретановый предшественник и в) каталитически эффективное количество отверждающего агента (или инициатора) либо для катионно-полимеризуемного мономера, либо полиуретанового предшественника, г) необязательно, по меньшей мере один термически разлагаемый продукт реакции этерификации третичного алкилового спирта и кислоты, который образует хелатный комплекс с ионом металла в металлоорганической комплексной соли, при условии, что компонент б) является катионно-полимеризуемым мономером, и д) необязательно, по меньшей мере один свободнорадикальный инициатор.

Этиленово-ненасыщенные мономеры, которые подвергаются свободнорадикальной полимеризации, включают (мет)акрилаты, (мет)акриламиды и виниловые соединения. Эти этиленовоненасыщенные мономеры могут быть моно- или полифункциональными, или их смесями.

Примеры таких этиленовоненасыщенных мономеров включают моно-, ди- или полиакрилаты и метакрилаты, метилакрилат, метилметакрилат, этилакрилат, изопропилметакрилат, изооктилакрилат, акриловую кислоту, н-гексилакрилат, стеарилакрилат, аллилакрилат, винилаэлактоны, которые описаны в патенте США 4304705, и такое описание включено сюда качестве ссылки, изоборнилакрилат, изоборнилметакрилат, акриловую кислоту, N-винилкапролактам, акрилонитрил, аллилакрилат, глицерилдиакрилат, глицерилтриакрилат, этиленгликольдиакриал, диэтиленгликольдиакрилат, 1,6-гександиолдиакрилат, 2-фениоксиэтилакрилат, 1,4-циклогександиолдиакрилат, 2,2-бис [1-(3-акрилокси-2-гидрокси)]пропоксифенилпропан, трис(гидроксиэтил)изоцианураттриметакрилат, бисакрилаты и бисметакрилаты полиэтиленгликолей с молекулярным весом от 200 до 500, этиленгликольдиакрилат, бутилакрилат, тетрагидрофурфурилакрилат, N-винилпирролидон, диэтиленгликольдиакрилат, триэтиленгликольдиакрилат, тетраэтиленгликольдиакрилат, 1,4-бутандиолдиакрилат, триэтиленгликольдиметакрилат, 1, 3-пропандиолдиакрилат, 1, 3-пропандиолдиметакрилат, триметилолпропантриакрилат, 1,2,5-бутантриолтриметакрилат, 4,5-циклогександиолдиакрилат, пентаэритритолтриакрилат, пентаэритритолтетраакрилат, пентаэритритолтетраметакрилат, сорбитолгексаакрилат, бис [1-(2-акрилокси)] -пара-этоксифенилдиметилметан, бис[1-(3-акрилокси-2-гидрокси)] -пара-пропоксифенил-диметилметан, сополимеризующиеся смеси акрилированных мономеров, таких как описанные в патенте США N 4652274, и акрилированные олигомеры, такие как из патента США N 4642126, бифункциональные мономеры, такие как эпокси(мет)акрилаты, изоцианато(мет)акрилаты, и гидрокси(мет)акрилаты, гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, изоцианатоэтил(мет)акрилат, глицидил(мет)акрилат, и мета-изопропенил-альфа, альфа-диметилбензилизоцианат, ненасыщенные амиды, такие как акриламид, N,N-диметилакриламид, метилен-бис-акриламид, метилен-бис-метакриламид, 1,6-гексаметилен-бис-акриламид, диэтилентриамин-трис-акриламид, и бетаметакриламидоэтилметакрилат, и виниловые соединения, такие как стирол, дивинилбензол, диаллилфталат, дивинилсукцинат, дивиниладипинат, дивинилфталат. По желанию, могут использоваться смеси из двух или более мономеров.

Предпочтительные этиленовоненасыщенные мономеры включают 1,4-бутандиолдиакрилат, N, N-диметилакриламид, триэтиленгликольдиакрилат, тетраэтиленгликольдиакрилат, триметилолпропантриакрилат, тетрагидрофурфурилакрилат, N-винилпирролидон, изооктилакрилат, N-винилкапролактам, 1,6-гександиолдиакрилат и бутилакрилат.

Этиленовоненасыщенные мономеры полимеризуются или отверждаются по механизму свободнорадикальной полимеризации. Такая полимеризация инициируется под действием источника свободных радикалов, которые могут генерироваться излучением пучка электронов или под действием подходящего отверждающего агента или инициатора.

Если используется отверждающий агент или инициатор, то свободные радикалы могут генерироваться под воздействием либо источника тепла, либо энергии излучения на отверждающий агент или инициатор. Примеры источников энергии излучения включают пучок электронов, ультрафиолетовое излучение или видимый свет.

Способные к катионной полимеризации материалы, которые подвергаются катинной полимеризации, включают 1,2- 1,3- и 1,4- циклические эфиры (также обозначаемые как 1,2-, 1,3- и 1,4-эпоксиды), виниловые эфиры, циклические формали и циклические органосилоксаны.

Термин "мономер, способный к катионной

полимеризации" означает, что он охватывает мономерные материалы, олигомерные

материалы или полимерные материалы, содержащие оксирановое кольцо, то есть

и соединение полимеризуется посредством раскрытия цикла. Эта реакция является не реакцией конденсации, а скорее реакцией раскрытия эпоксидного кольца, инициируемой кислотным или основным катализатором. Такие материалы могут значительно различаться по природе их основных цепей и заместителей. Например, основная цепь может быть любого типа, такой, чтобы в ней имелся активный водородный атом, который реагирует с оксирановым кольцом при комнатной температуре. Характерные примеры приемлемых заместителей включают галогены, эфирные группы, сульфоэфирные группы, силоксановые группы, нитрогруппы и фосфатные эфирные группы. Молекулярный вес эпоксисодержащих материалов может варьироваться от 60 до 4000, предпочтительно в пределах от 100 до 600. В композициях изобретения могут использоваться смеси различных эпоксисодержащих материалов.

Эпоксисодержащие материалы, особенно полезные в практике изобретения,

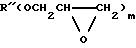

включают мономеры глицидиловых эфиров формулы

где

R'' представляет собой алкильную или арильную группу и m-целое число от 1 до 6, включительно. Характерными примерами таких соединений являются глицидиловые эфиры многоатомных фенолов, полученные при взаимодействии многоатомного фенола с избытком хлоргидрина, такого как эпихлоргидрин. Конкретные примеры таких материалов включают 2,2-бис[4-(2,3-эпоксипропокси)-фенил] пропан (диглицидиловый эфир бисфенола А) и получаемые промышленностью материалы под торговым названием "Ипон 828", "Ипон 1004" и "Ипон 1001F", производимые фирмой Шел Кемикл. Ко, "ДЕР-331", "ДЕР-332" и "ДЕР-334", производимые фирмой Доу Кемикл Ко эпоксидные смолы, ингибирующие воспламенение (то есть "ДЕР-580" - эпоксидный полимер типа бромированного бис-фенола, производимый фирмой Доу Кемикл Ко), глицидиловые эфиры фенолформальдегидного новолака (то есть "ДЕН-431" и "ДЕН-428", производимые фирмой Доу Кемикл Ко), и диглицидиловый эфир резорцина. Дополнительные примеры эпоксидов такого типа, которые могут быть использованы в практике изобретения, описаны в патенте США N 3018262 и в Справочнике по эпоксидным смолам, Ли и Невиля. Приложение А, 1967.

Получаемые в промышленности эпоксисодержащие соединения, полезные для изобретения, включают циклоалифатические эпоксидные мономеры, такие как эпоксициклогексанкарбоксилаты, типичными представителями которых являются 3,4-эпоксициклогексилметил, 3, 4-эпоксициклогексанкарбоксилат, 3, 4-эпокси-2-метилциклогексиламетил-3,4-эпокси-2- метилциклогексанкарбоксилат, бис(3,4-эпокси-6-метилциклогексилметил) адипат, 3,4-эпокси-6-метилциклогексан, диоксид винилциклогексана и бис(2, 3-эпоксициалопентиловый эфир. Другие полезные эпоксиды такого рода описаны в патенте США N 3177099.

Кроме того, промышленно получаемые эпоксисодержащие соединения, которые могут быть использованы в практике изобретения, включают октадецилоксид, эпихлоргидрин, оксид стирола, глицидол, бутиглицидиловый эфир, глицидилакрилат и метакрилат, эпоксимодифицированный полипропиленгликоль, пероксидированный полибутадиен, силиконовые полимеры, содержащие функциональные эпоксидные группы и сополимеры эфиров акриловой кислоты и глимидола, таких как глицидилакрилат и глицидилметакрилат, с одним или более виниловых соединений, способных к сополимеризации, таких как метилметакрилат, винилхлорид и стирол. Примерами таких сополимеров являются стирол: глицидилметакрилат = 1: 1, метилметакрилат:глицидилакрилат = 1:1 и метилметакрилат:этилакрилат: глицидилакрилат = 62,5:24:13,5.

Полимерные эпоксиды включают линейные полимеры, имеющие концевые эпоксигруппы (то есть диглицидиловый эфир полиоксиалкенгликоля), полимеры, имеющие скелетные оксирановые звенья (то есть полиэпоксид полибутадиена) и полимеры, имеющие эпоксигруппы в боковой цепи (то есть полимер или сополимер глицидилметакрилата). Эпоксиды могут быть индивидуальными соединениями, но главным образом представляют собой смеси, содержащие одну, две или более эпоксидных групп на молекулу. Среднее число эпоксидных групп на молекулу определяется посредством деления общего количества эпоксидных групп на количество имеющихся эпоксидных молекул.

Другие катионно-чувствительные мономеры, которые можно использовать в изобретении, включают виниловые эфиры, такие как винилметиловый эфир, винилэтиловый эфир, винил-н-бутиловый эфир, винил-2-хлорэтиловый эфир, винилизобутиловый эфир, винилфениловый эфир и винил-2-этилгексиловый эфир, виниловые эфиры замещенных алифатических спиртов, как 1,4-ди(этенокси)бутан, винил-4-оксибутиловый эфир, циклические формали, такие как триоксан, 1,3-диоксолан 2-винил-1,3-диоксолан и 2-метил-1,3-диоксолан, и циклические силоксаны, которые могут содержать различные группы, присоединенные к атому кремния, такие как углеродный радикал (алкил, арил, алкарил), алкенильный углеводородный радикал (винил, аллил или акрилоилоксиалкил), галогенированный углеводородный радикал, карбоксисодержащий углеводородный радикал или эфирную группу, цианоуглеводородный радикал, водород, галоген или оксигруппу.

При реализации первого способа изобретения предпочтительно мономерами, способными к катионной полимеризации, являются диглицидиловые эфиры бис-фенолов. При реализации второго способа изобретения предпочтительными мономерами, способными подвергаться катионной полимеризации, являются циклоалифатические эпоксидные мономеры.

Полиизоцианатный компонент полиуретановых предшественников по изобретению может быть любым алифатическим,

циклоалифатическим, ароматическим или гетероциклическим

полиизоцианатом или любым сочетанием таких полиизоцианатов, в частности, приемлемые полиизоцианаты соответствуют формуле

Q(NCO)p,

где

p - целое число между 2 и 4,

Q представляет собой алифатическую углеводородную ди-, три- или тетра-группу, содержащую от 2 до 100 атомов углерода, от 0 до 50

гетероатомов, циклоалифатический углеводородный радикал, содержащий

от 4 до 100 атомов углерода и от 0 до 50 гетероатомов, ароматический углеводородный радикал или гетероциклический ароматический

радикал, содержащий от 5 до 15 атомов углерода и от 0 до 10

гетероатомов, или алифатический углеводородный радикал, содержащий от 8 до 100 атомов углерода и от 0 до 50 гетероатомов. Гетероатомы,

которые могут присутствовать в Q, включают неперекисный кислород,

серу, неаминовый азот, галоген, кремний и нефосфиновый фосфор.

Примеры полиизоцианатов следующие: этилендиизоцианат,1, 4- тетраметилензиизоцианат, 1,6- с гексаметилендиизоцианат, 3,4, 4-триметилгексаметилендиизоцианат, 1,12-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3- и 1,4-диизоцианат и смеси этих изомеров, 1-изоцианато-3,3, 5- триметил-5-изоцианатометилциклогексан(патент ФРГ N 1202785, патент США N 3401190) 2,4 - и 2,6-гексагидротолилендиизоцианаты и смеси этих изомеров, гексагидро-1,3- и/или -1,4-фенилендиизоцианаты, пергидро-2,4' -и/или -4,4'-дифенилметандиизоцианаты 1,3- и 1,4-фенилендиизоцианаты, 2,4- и 2,6-толилендиизоцианаты и смеси этих изомеров, дифенилметан -2,4'- и/или 4, 4'-диизоцианаты, нафтилен-1, 5-диизоцианаты и продукты реакции четырех эквивалентов вышеупомянутого изоцианатсодержащего соединения с соединением, содержащим две реакционноспособных изоцианатных группы.

В рамках изобретения можно использовать, например, трифенилметан-4,4', 4"-тризоцианат, полифенилполиметилен-полиизоцианаты, м- и п-изоцианатофенилсульфонилизоцианаты, перхлорированные арилполиизоцианаты, полиизоцианаты, содержащие карбодиимидовые группы, норборнандиизоцианаты, полиизоцианаты, содержащие аллофанатные группы, полиизоцианаты, содержащие изоцианнуратные группы, полиизоцианаты, содержащие уретановые группы, полиизоцианаты, содержащие акрилированные уреа-группы, полиизоцианаты, содержащие биуретовые группы, полиизоцианаты, полученные по реакциям теломеризации типа, описанных в патенте США N 3654106, полиизоцианаты, содержащие эфирные группы, полиизоцианаты, содержащие группы полимерных жирных кислот, и продукты реакции любого из вышеуказанных диизоцианатов с ацеталями или смеси любых из названных выше полиизоцианатов.

Полезными являются также блокированные полиизоцианаты, многие из которых являются промышленно получаемыми, где блокирующей группой может быть, например, фенол, фенол, эпсилон-капролактам, эфир гидроксамовой кислоты, кетоксим, трет-бутилацетоацетат и другие, как описано Уиксом З.У. в журнале "Прогресс в области органических покрытий", 1981, 9, с. 3 - 28.

Предпочтительными полиизоцианатами являются алифатические, такие как гексаметилендиизоцианат, его изоцианурат и как промышленно доступные полиизоцианаты под торговым названием "Десмодур N" (производимый фирмой Мобэй Корп) 4,4'-метилшен-бис-циклогексилизоцианат, 1-изоцианато-3, 3, 5-триметил-5-изоцианатометилциклогексан(изофорондиизоцианат) и его биуреты, толилендиизоцианаты и их изоцианураты, смешенный биуреты, изоцианурат толилендиизоцианата и гексаметилендиизоцианата, продукт реакции 1 моль триметилолпропана с 3 моль толилендиизоцианата и сырой дифенилметандиизоцианат.

Применяемые реакционноспособные изоцианатные группы содержат по крайней мере два реакционноспособных изоцианатных водородных атома. Они могут быть соединениями с высоким или низким молекулярным весом, имеющими средний молекулярный вес от 50 до 50000. Полезными являются соединения, содержащие аминогруппы, тиоловые группы, карбоксильные группы и гидроксильные группы.

Предпочтительно, чтобы соединения с реакционноспособными изоцианатными группами содержали гидроксильные группы, конкретно, соединения, содержащие от 2 до 50 гидроксильных групп, и более конкретно, соединения, имеющие вес от 200 до 25000 и более, предпочтительно от 200 до 20000, например, простые полиэфиры, сложные полиэфиры, политиоэфиры, полиацетали, поликарбонаты поли(мет)акрилаты и полиэфирамиды, содержащие по крайней мере 2, как правило от 2 до 8, но предпочтительно от 2 до 4 гидроксильных групп, или даже гидроксилсодержащие форполимеры этих соединений. Можно использовать смеси указанных выше соединений, содержащих по крайней мере две гидроксильные группы и имеющих молекулярный вес от 50 до 50000, например, смеси простых и сложных полиэфиров.

Низкомолекулярные соединения, содержащие по крайней мере два реакционноспособных изоцианатных атома водорода (молекулярный вес от 50 до 400), пригодные для использования в соответствии с изобретением, представляют собой соединения, предпочтительно содержащие гидроксильные группы и обычно содержащие их от 2 до 8 и предпочтительно от 2 до 4 реакционноспособных изоцианатных атома водорода. Также можно использовать смеси различных соединений, содержащих по крайней мере два реакционноспособных изоцианатных атома водорода и имеющих молекулярный вес в пределах от 50 до 400. Примерами таких соединений являются этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,4- и 2,3-бутиленгликоль, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, 1, 4-бис-оксиметилциклогексан, 2-метил-1,3-пропандиол, дибромбутандиол, глицерол, триметилолпропан, 1, 2, 6-гексантриол, триметилолэтан, пентаэритрит, хинит, маннит, сорбит, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, высшие полиэтиленгликоли, дипропиленгликоль, высшие полипропиленгликоли, дибутиленгликоль, высшие полибутиленгликоли, 4, 4'-диоксидифенилпропан и диоксиметилгидрохинон.

Другие полиолы, удовлетворяющие целям изобретения, представляют собой смеси оксиальдегидов и оксикетонов или полиспиртов, полученных из них восстановлением, которые образуются в результате реакции автоконденсации формальдегида, его полимеров и гидратов, в присутствии соединений металлов в качестве катализаторов и соединений, способных к образованию ендиола, в качестве сокатализаторов.

Другими реакционноспособными изоцианатными соединениями являются полиолы, имеющие молекулярные веса в пределах от 200 до 20000 г на моль и содержащие две или более первичных гидроксильных группы на молекулу.

Предпочтительные полиолы могут быть оксиалкилированными производными бис-фенола. Предпочтительные диолы этой

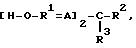

группы можно представить формулой

где

R1 - либо прямоцепочная, разветвленная, либо циклическая алкиленовая группа (такая, как метиленовая, этиленовая и дециленовая), имеющая от 1 до 10 атомов углерода, или аралкиленовая группа, имеющая от 7 до 14 атомов углерода, такая как бензилиден, R2 и R3 независимо друг от друга могут быть алкильными группами, аралкильной группой, циклоалкильными группами, алкарильной группой или арильной группой, содержащими от 1 до 30 атомов углерода, предпочтительно метил, этил и трифторметил, содержащими 0 или 1 до 10 гетероатомов, и R2 и R3, взятые вместе, могут входить в состав алкиленовых групп, циклоалкиленовых групп, ариленовой группы, алкариленовой группы или аралкиленовой группы, содержащих от 2 до 660 атомов углерода

и никаких или от 1 до 10 гетероатомов "А" может быть замещенной или незамещенной ариленовыми группами, предпочтительно имеющими от 6 до 12 атомов углерода, наиболее предпочтительно п-фенилен, о-фенилен и диметилнафталин.

Конкретными предпочтительными оксиалкилированными бисфенолами являются 2,2бис-4-(2-оксиэтоксифенил)бутан, оксиэтилированный бис-фенол бутанола, 2,2-бис-4-(2-оксиэтоксифенил) гексафторпропан и 1, 2-бис-4-(2-оксиэтоксифенил)пропан, 2,2-бис-4-(2-оксиэтоксифенил)норборнан, 2,2 -бис-4-(2-оксиэтоксифенил)5,6-циклопентанорборнан и 1,1-бис-4 (2-оксиэтоксифенил)циклогексан. Полиуретаны, полученные из полиуретановых предшественников и полезные для изобретения, предпочтительно имеют температуру стеклования выше комнатной и более предпочтительно выше 70oC.

Другая группа мономеров, которые являются полезными для изобретения, представляет собой бифункциональные мономеры, которые служат сшивающими агентами, то есть мономеры, которые содержат по крайней мере одну группу, активную в реакции свободно-радикальной полимеризации, и одну изоцианатную или реакционноспособную изоцианатную функциональную группу. Такие мономеры включают, например, 2-изоцианатоэтилметакрилат, 3-изопропенилфенилизоционат, оксиэтилакрилат, оксиэтилметакрилат, оксипропилметакрилат и оксибутилакрилат. Бифункциональные мономеры могут содержать до 25 мол.% изоцианата или изоцианат-реакционноспособных групп, предпочтительно они могут содержать менее 5 мол.% реакционноспособных изоцианатных групп и до 50 мол.% мономеров, активных в реакции свободнорадикальной полимеризации, предпочтительно менее 25 мол. % мономеров, активных в реакции свободнорадикальной полимеризации. Наиболее предпочтительно, чтобы композиции были свободны от бифункциональных мономеров.

Весовые соотношения предшественника рабочего покрытия, как правило, находятся в пределах от 5 до 95 мас.ч. предпочтительно от 40 до 85 мас.ч. мономера с ненасыщенными этиленовыми связями, и от 5 до 95 мас.ч. предпочтительно от 15 до 60 мас.ч. либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника. Кроме того, отверждающий агент для мономера с ненасыщенными этиленовыми связями, мономера, способного к катионной полимеризации, и полиуретанового предшественника составляет обычно менее 20 мас.ч., предпочтительно менее более 8 мас.ч., предпочтительно менее 4 мас.ч.

Абразивные зерна, соответствующие изобретению, имеют твердость по шкале Мосса по крайней мере 7, предпочтительно по крайней мере 8. Типичные примеры абразивных зерен включают оксид алюминия, термообработанный оксид алюминия, керамический оксид алюминия, карбид кремния, алмаз, смешанный оксид алюминия-оксид циркония, оксид церия, карбид бора, кубический нитрид бора, гранат и их смеси. Абразивные зерна могут быть нанесены капельным покрытием или предпочтительно электростатическим покрытием.

Предшественник аппретного покрытия, наносимый на абразивные зерна и предшественник рабочего покрытия могут быть любыми смолистыми или клейкими пропиточными растворами. Примеры таких предшественников аппретных покрытий включают фенольные смолы, мочевино-формальдегидные смолы, меламиновые смолы, акрилатные смолы, уретановые смолы, эпоксидные мономеры, полиэфирные смолы, аминопластовые смолы и их сочетания и смеси. Предшественник аппретного покрытия может содержать мономер, способный к катионной полимеризации, мономер с ненасыщенными этиленовыми связями, смесь с ними или смесь мономера, способного к катионной полимеризации, и мономера с ненасыщенными этиленовыми связями. Предпочтительным предшественником аппретного покрытий является фенольная смола или эпоксидный мономер. Аппретное покрытие может быть нанесено любым традиционным способом, известным из уровня техники, включая вальцовку, матричное покрытие, куртинное покрытие и преимущественно покрытие, наносимое распылением, но не ограничивается этим.

Предшественник рабочего покрытия и/или предшественник аппретного покрытия, соответствующий изобретению, может дополнительно содержать необязательные добавки, которые хорош известны в технике абразивных покрытий. К этим добавкам относятся исполнители, смазки, шлифовальные кислоты, смачивающие агенты, поверхностно-активные вещества, красители, связующие агенты, пластификаторы и суспендирующие агенты. Предпочтительные наполнители включают карбонат кальция, оксид кальция, метасиликат кальция, тригидрат оксида алюминия, криолит, оксид магния, кварц и стекло. Наполнителями, которые действуют как шлифовальные средства, являются криолит, фторборат калия, полевой шпат и сера. Наполнители можно использовать в количествах до 250 частей, преимущественно от 30 до 150 частей, на 100 частей предшественника рабочего или аппретного покрытия до того уровня, пока сохраняется хорошая гибкость и прочность отвержденного связующего агента. Количества этих материалов выбираются так, чтобы придать желаемые свойства.

Предпочтительными отверждающими агентами как для мономера, способного к катионной полимеризации, так и для полиуретанового предшественника, являются соли металлоорганических комплексных катионов, такие как описаны в европатенте 109581 (мономеры, способные к катионной полимеризации в патенте США N4740577 (полиуретановые предшественники), в патенте США N5059701 (мономеры, способные к катионной полимеризации и полиуретановы предшественники). Другим примером отверждаемого агента является смесь соли металлоорганического комплексного катиона и ониевой соли, как описано в патенте США N4985340.

Приемлемые соли металлоорганических комплексных катионов включают, например, соли, имеющие следующую

формулу:

[(L1) (L2) Mp] +qYn,

где

Mp представляет собой металл, выбранный из группы, содержащей Cr, Mo, W, Mn, Fe и

Co;

L1 представляет собой 1 или 2 лиганда, выделяющих пи-электроны, они могут быть одинаковыми или различными лигандами, выбранными из группы: замещенный и незамещенный эта3

-аллил, эта5-циклопентадиенил, эта7-циклогептатриенил и эта6-ароматические соединения, выбранные из ряда: эта6-бензол и замещенные соединения

эта6

-бензола, и соединения, имеющие от 2 до 4 конденсированных колец, каждое из таких соединений способно отдавать от 3 до 8 пи-электронов в валентную оболочку Mp;

L2

отсутствует или представляет собой от 1 до 3 лигандов, выделяющих четное количество сигмаэлектронов, которые могут быть одинаковыми или различными лигандами, выбранными из группы;

моноокись углерода,

нитрозоний, трифенилфосфин, трифенилстибин, и производные фосфора, мышьяка и сурьмы, при условии, что общий электронный заряд, отдаваемый Mp определяет в конечном итоге

чистый остаточный

положительный заряд q комплекса;

q-целое число, имеющее значение 1 или 2, остаточный заряд комплексного катиона;

Y-галогенсодержащий комплексный анион, выбранный

из ряда: BH , AsF

n-целое число,

имеющее значение 1 или 2, количество комплексных анионов, требуемое для того, чтобы нейтрализовать заряд q на комплексном катионе.

Примеры соответствующих солей

металлоорганических

комплексных катионов, полезных для композиций изобретения, включают следующие соли:

(эта6-бензол) (эта5-циклопентадиенил) железо

(1+)гексафторантимонат,

(эта6-толуол) (эта5-циклопентадиенил)железо (1+) гексафторарсенат,

(эта6-кумол) (эта5 циклопентадиенил)железо

(1+) гексафторфосфат,

(эта6-n-ксилол) (эта5-циклопентадиенил)железо (1+) гексафторантимонат,

(эта6-ксилолы)(смешанные изомеры)(эта5

-циклопентадиенил)железо (1+)

гексафторантимонат,

(эта6-ксилолы)(смешанные изомеры)(эта5-циклопентадиенил)железо (1+) гексафторфосфат,

(эта6

-о-ксилол)(эта5

-циклопентадиенил)железо (1+)трифлат,

(эта6-м-ксилол)(эта5-циклопентадиенил)железо(1+) тетрафторборат,

(эта6

-мезитилен)(эта5

-циклопентадиенил)железо(1+) гексафторантимонат,

(эта6-гексаметилбензол)(эта5-циклопентадиенил)железо (1+) пентафтороксиантимонат,

(эта6

-нафталин)(эта5-циклопентадиенил)железо(1+) тетрафторборат,

(эта6-пирен)(эта5-циклопентадиенил)железо(1+) трифлат,

(эта6

-перилен)(эта5-циклопентадиенил)железо(1+) гексафторантимонат,

(эта6-хризен)(эта5-циклопентадиенил)железо(1+) пентафтороксиантимонат,

(эта6

-ацетофенон)(эта5-метилциклопентадиенил)железо (1+)гексафторантимонат,

(эта6-флуорен)(эта5-циклопентадиенил)железо(1+) гексафторантимонат.

Примеры предпочтительных солей металлоорганических комплексных катионов, пригодных для композиций изобретения, включают одну или более из следующих солей:

(эта6

-ксилолы)(смешанные

изомеры)(эта5-циклопентадиенил)железо(1+) гексафторантимонат,

(эта6-ксилолы)(смешанные изомеры)(эта5-циклопентадиенил)железо(1+)

гексафторфосфат,

(эта6-м-ксилол)(эта5-циклопентадиенил)железо (1+) тетрафторборат

(эта6-о-ксилол)(эта5-циклопентадиенил)железо

(1+)гексафторантимонат,

(эта6-п-ксилол)(эта5-циклопентадиенил)железо (1+)трифлат,

(эта6-мезитилен)(эта5-циклопентадиенил)железо

(1+)гексафторантимонат,

(эта6-кумол)(эта5-циклопентадиенил)железо (1+)о гексафторфосфат,

(эта6-мезитилен)(эта5-циклопентадиенил)железо

(1+)пентафтороксиантимонат,

(эта6-толуол)(эта5-циклопентадиенил)железо (1+)гексафторарсенат.

Отверждающий агент для мономеров, способных вступать в реакцию катионной полимеризации, может включать соль, имеющую ониевый катион и галогенсодержаий комплексный анион металла или металлоида, как описано в патенте США N 4751138.

Хотя это и не является преимуществом, но в рамках изобретения отверждают мономеры, способные к катионной полимеризации, или полиуретановый предшественник, используя приемлемые отверждающие агенты, такие, как термически активированные. Эпоксидные отверждающие агенты включают, например, алифатические и ароматические первичные амины: кислотами Льюиса, такими как трихлорид алюминия, трибромид алюминия, трифторид бора, пентафторид сурьмы, трифторид титана. Далее, комплексы трифторида бора, такие как моноэтаноламин трифторида бора, имидазолы, такие, как 2-этил-4-метил-имидазол, гидразиды, такие, как аминоигидразид, гуанидины, такие, как тетраметилгуанидин, дициандиамид, и многоосновные кислоты и их ангидриды. Отверждающие агенты для полиуретанового предшественника включают, например, традиционные катализаторы, включая третичные амины, а также соли олова и висмута.

Примеры отверждающих агентов или инициаторов, которые генерируют источник свободных радикалов, под действием энергии ультрафиолетового излучения, включают хиноны, бензофеноны, нитрозосоединения, акрилаты, гидразоны, бензоиновые эфиры, бензилкетали, тиоксантоны и производные ацетофенона. Дополнительные ссылки на системы фотоинициаторов свободных радикалов для соединений с ненасыщенными этиленовыми связями включены в патент США N 3887450 и патент США N 3895949. В случае отверждения под действием ультрафиолетового света для того, чтобы полностью заполимеризовать мономер с ненасыщенными этиленовыми связями, предшественник рабочего покрытия следует подвергнуть действию энергии на уровне, по крайней мере от 100 до 700 мДж • см-2, предпочтительно от 400 до 600 мДж • см-2.

По желанию, в рамках изобретения, можно добавлять фотосенсибилизаторы и фотоускорители в композиции для полимеризации. Использование фотосенсибилизаторов и ускорителей изменяет чувствительность по длинам волн для композиций, чувствительных к излучению. Это особенно предпочтительно, когда применяемый фотоинициатор слабо поглощает падающее излучение. Использование фотосенсибилизатора или фотоускорителя увеличивает чувствительность к излучению, делая возможным и более короткие времена композиции и/или использование менее мощных источников излучения. Может быть полезен любой фотосенсибилизатор или фотоускоритель, если энергия его триплета составляет по крайней мере 45 килокалорий на моль. Примеры таких фотосенсибилизаторов включают пирен, флуорантен, ксантон, тиоксантон, бензофенон, ацетофенон, бензил, бензоил и эфиры бензоина, хризен, п-терфенил, аценафтен, нафталин, фенантрен, бифенил, замещенные производные предыдущих соединений и тому подобное. При наличии в композиции фотосенсибилизатора и фотоускорителя количество их используемое при реализации изобретения, обычно находится в пределах от 0,01 до 10 мас.ч., преимущественно от 0,1 до 10 мас.ч. фотосенсибилизатора или фотоускорителя на часть отверждающей системы.

Если предшественник рабочего покрытия или аппретного покрытия содержит по крайней мере один эпоксидный мономер, в рамках изобретения для того, чтобы обеспечить отсутствие полиуретанового предшественника в предшественнике рабочего или аппретного покрытия, можно добавлять каталитически эффективное количество термически разлагаемого эфира третичного спирта или кислоты. Термически разлагаемые эфиры третичного алкилового спирта и кислоты, которая образует хелатный комплекс с ионом металла металлоорганической комплексной соли, пригодной для изобретения, являются растворимыми соединениями, которые при нагревании, преимущественно до температуры в пределах от 60 до 125oC, разлагаются, выделяя хелатообразующую кислоту. Оказывается, что выделяющаяся кислота образует неионизированный хелатный комплекс с атомом металла, реакция хелатообразования способствует удалению атомов металла из раствора фотолизованной катионной металлоорганической соли. Вследствие этого выделяется кислота аниона соли и катализирует полимеризацию вещества, способного полимеризоваться в системе.

Эфиры получают из третичных алкиловых спиртов, и может использоваться любой третичный алкиловый спирт, который образует сложный эфир с соответствующей кислотой. Примерами подходящих третичных алкиловых спиртов являются трет-бутанол 1,1-диметилпропанол, 1-метил-2-этилпропанол, 1,1-диметил-н-бутанол, 1, 1-диметил-н-октанол, 1,1-дифенилэтанол, 1,1-дибензилэтанол, 1,1-диметил-н-пентанол, 1,1-диметилизобутанол, 1,1,2, 2-тетраметилпропанол, 1-метилциклопентанол, 1-метилциклогексанол и 1, 1-диметил-н-гексанол.

Предпочтительными для включения в кислотогенерирующие эфиры хелатообразующими кислотами, согласно изобретению, являются щавелевая, фосфорная и фосфористая кислоты. Другие хелатообразующие кислоты, которые являются пригодными, включают поликарбоновые кислоты, например малоновую, янтарную, фумаровую, малеиновую, цитраконовую, аконитовую, о-фталевую, тримезиновую кислоты и другие поликарбоновые кислоты, имеющие менее 3 атомов углерода, разделяющих карбоксильные группы, оксикарбоновые кислоты, например гликолевую, молочную, бета-оксимасляную, гамма-оксимасляную, тартроновую, яблочную, щавелево-уксусную, винную и лимонную кислоты, альдокислоты и кетокислоты, например глиоксиловую, пировиноградную и ацетоуксусную кислоты, другие фосфорные кислоты, хромовую кислоту и ванадиевую кислоту.

Кислотогенерирующие эфиры можно получить способами, хорошо известными в технике. Например, кислотогенерирующие - эфиры, которые имеют в своем составе органические кислоты, можно получить способами, описанными Карабацосом с сотрудниками в Джорнел оф Органик Кемистри, 1965, N 30, с. 689. Эфиры, которые включают фосфатные, фосфонатные и фосфитовые эфиры, можно приготовить способами, описанными Коксом Дж. в Джорнед оф Америкен Кемикл Сосайти, 1958, N 80, с. 5441, Голдуайтом в Джорнел оф Америкен Кемикл Сосайти, 1957, N 79, с. 2409 и Коксом Дж. в Джорнел оф Органик Кемистри, 1969, N 54, с. 2600 соответственно.

Кислотообразующий эфир должен быть относительно устойчив к гидролизу и по существу свободен от кислот. Для удаления следов кислот от кислотообразующего эфира его можно пропустить через колонку, заполненную ионообменной смолой.

Полезными для ускорения катионной полимеризации при использовании в сочетании с солью металлоорганического комплексного катиона и кислотообразующим эфиром являются пероксиды: ацилпероксиды, такие как бензоилпероксиды, алкилпероксиды, такие как трет-бутилпероксид, гидропероксиды, такие как кумилгидропероксид, перэфиры, такие как трет-бутилпербензоат, диалкилпероксидикарбонаты, такие как ди-втор-бутил-пероксидикарбонат, дипероксикетали, пероксиды кетонов, такие как пероксид метилэтилкетона.

Свободнорадикальный отверждающий агент не требуется при структурировании электронным пучком мономера с ненасыщенными этиленовыми связями, хотя его можно и добавить. При отверждении электронным пучком для того чтобы полностью заполимеризовать мономер с ненасыщенными этиленовыми связями, предшественника рабочего покрытия следует подвергать воздействию на уровне от 1 до 10 Мрад при ускоряющем потенциале между 150 и 300 кэВ.

Предшественники рабочего и аппретного покрытий подвергаются воздействию источника энергии для того, чтобы инициировать полимеризацию либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника. Это воздействие может явиться причиной того, что мономер, способный к катионной полимеризации, лили полиуретановый предшественник становятся лишь частично отвержденными, то есть полимеризация началась, но еще не завершилась. Воздействие источника энергии может привести к тому, что мономер, способный к катионной полимеризации, или полиуретановый предшественник становятся полностью отвержденными. Если полимеризация началась, она может полностью завершиться при условии, что предшественники рабочего и аппретного покрытий выдерживают при комнатной температуре (то есть в предшественник рабочего покрытия не вводят никакой дополнительной энергии) в течение некоторого периода времени. Это время может находиться в пределах от нескольких часов о нескольких дней. Эта приостановка во времени нежелательна вследствие соображений экономики.

Этот источник энергии может быть тепловой энергией, к которой относятся как инфракрасный свет, так и нагревание, или энергией излучения, которая охватывает электронный пучок, ультрафиолетовый свет и видимый свет. Время и количество энергии, требуемые для того, чтобы инициировать полимеризацию или завершить ее полностью, зависят от существующих материалов, образующих предшественник рабочего покрытия, типа отверждающего агента, плотности и толщины предшественника рабочего покрытия.

В случае теплового отверждения, такого как нагревание, для того чтобы инициировать полимеризацию либо мономера, способного вступать в реакцию катионной полимеризации, либо полиуретанового предшественника, предшественник рабочего покрытия следует нагревать от 1 до 150 мин при температуре между 30 и 125oC, предпочтительно от 50 до 100oC. Для полной полимеризации либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника, предшественник рабочего покрытия следует нагревать от 5 до 200 мин при температуре между 50 и 125oC, лучше от 75 до 100oC.

Электронный пучок также известен как ионизирующее излучение, и он содержит ускоренные частицы. При отверждении электронным пучком, для того чтобы инициировать полимеризацию мономера, способного к катионной полимеризации, или полиуретанового предшественника, предшественник рабочего покрытия или предшественник аппретного покрытия, способного отверждаться при облучении, следует подвергать воздействию дозы энергии на уровне от 0,1 до 5 Мрад при ускоряющем потенциале от 100 до 300 кэВ. Для полной полимеризации либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника, предшественник рабочего покрытия или предшественник аппретного покрытия, способный отвержадться при облучении, следует подвергать воздействию дозы энергии на уровне от 1 до 10 Мрад при ускоряющем потенциале от 150 до 300 кэВ.

Ультрафиолетовое излучение означает излучение, не несущее в себе никаких частиц и имеющее длину волны в пределах от 200 до 400 нм, более предпочтительно от 350 до 400 нм. При отверждении под действием ультрафиолетового света, для того чтобы инициировать полимеризацию либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника, предшественник рабочего покрытия подвергают воздействию дозы энергии на уровне по крайней мере от 100 до 700 мДж•см-2, лучше от 400 до 600 мДж•см-2 . Для полной полимеризации либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника, этот уровень энергии может быть тем же самым или выше.

Видимый свет означает излучение, не несущее в себе никаких частиц и имеющее длину волны в пределах от 400 до 800 нм, более предпочтительно от 400 до 550 нм. При отверждении под действием видимого света, для того, чтобы инициировать полимеризацию либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника, предшественник рабочего покрытия подвергают воздействию энергии на уровне по крайней мере от 100 до 700 мДж•-2, предпочтительно от 400 до 600 мДж•см-2. Для полной полимеризации либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника, предшественник рабочего покрытия следует подвергать воздействию видимого света от 5 до 60 с, лучше от 10 до 30 с.

Видимый свет является предпочтительным источником энергии для инициирования полимеризации либо мономера, способного к катионной полимеризации, либо полиуретанового предшественника.

Полимеризация мономера с ненасыщенными этиленовыми связями обычно успешно завершается под действием источника энергии ультрафиолетового света. Таким образом, когда предшественник рабочего покрытия подвергается воздействию источника энергии видимого света, инициируется полимеризация мономера, способного к катионной полимеризации, или полиуретанового предшественника, но не полимеризация мономера с ненасыщенными этиленовыми связями.

При тепловом отверждении предшественник рабочего покрытия следует нагревать от 1 до 150 мин при температуре от 30 до 125oC, лучше от 50 до 100oC. При отверждении электронным пучком, для того чтобы инициировать полимеризацию мономера с ненасыщенными этиленовыми связями, предшественник рабочего покрытия следует подвергать воздействию дозы энергии на уровне от 0,1 до 5 Мрад при ускоряющем потенциале от 1 до 300 КэВ. При отверждении ультрафиолетовым светом, для того, чтобы инициировать полимеризацию мономера с ненасыщенными этиленовыми связями, предшественник рабочего покрытия следует подвергать воздействию энергии на уровне по крайней мере от 100 до 700 мДж • см-2, предпочтительно от 400 до 600 мДж • см-2. При отверждении видимым светом, для того, чтобы инициировать полимеризацию мономера с ненасыщенными этиленовыми связями, предшественник рабочего покрытия следует подвергать воздействию доз энергии на уровне по крайней мере от 100 до 700 мДж • см-2, лучше от 400 до 600 мДж • см-2.

Для полного отверждения мономера с ненасыщенными этиленовыми связями предшественник рабочего покрытия подвергается воздействию источника энергии. Этот источник энергии, применяемый в процессе изготовления абразивов с покрытием, согласно изобретению может быть тепловой энергией, включая как инфракрасный свет, так и нагревание, или энергией излучения, включая электронный пучок, ультрафиолетовый свет или видимый свет. Мономер с ненасыщенными этиленовыми связями полимеризуется по свободнорадикальному механизму. В случае термического источника энергии, ультрафиолетового света и видимого света мономеру с ненасыщенными этиленовыми связями требуется отверждающий агент для того, чтобы полимеризация началась. Время и количество энергии, требуемые для полной полимеризации, зависят от имеющегося мономера с ненасыщенными этиленовыми связями, типа отверждающего агента для мономера с ненасыщенными этиленовыми связями, а также плотности и толщины предшественника рабочего покрытия. В процессе этой стадии полного отверждения лучше свести к минимуму количество присутствующего кислорода. Один из способов завершения этой стадии заключается в том, чтобы отверждать предшественник в атмосфере азота. Другой способ заключается в том, что раклей наносят предшественник рабочего покрытия и покрывают предшественник рабочего покрытия прозрачной полимерной пленкой. Стадии (стадии) отверждения затем выполняются с полимерной пленкой на предшественнике рабочего покрытия. Если используется полимерная пленка, то ее нужно удалить перед нанесением абразивных зерен.

В первом способе приготовления абразивов с покрытием по изобретению преимуществом является то, что (1) рабочее покрытие наносят на подложку (2), затем рабочее покрытие подвергается воздействию источника энергии для того, чтобы активировать инициатор мономера, способного вступать в реакцию катионной полимеризации, или полиуретанового предшественника, (3) происходит частичная полимеризация, последующая или одновременная, мономера, способного к катионной полимеризации, или полиуретанового предшественника, мономера с ненасыщенными этиленовыми связями или то и другое и (4) затем наносится множество абразивных зерен. Преимуществом является и то, что нанесение предшественника аппретного покрытия и полное отверждение как предшественника рабочего покрытия, так и предшественника аппретного покрытия может быть выполнено в любом порядке. Например, предшественник рабочего покрытия может быть полностью отвержден до нанесения предшественника аппретного покрытия и вслед за этим полное отверждение предшественника аппретного покрытия. Предшественник аппретного покрытия можно нанести на слой абразивных зерен и затем полностью отверждать и предшественник аппретного покрытия, и предшественник рабочего покрытия. Частичная полимеризация предшественника рабочего покрытия до применения абразивных зерен дает возможность получить прочный монослой зерен. Частично полимеризованный предшественник рабочего покрытия является адгезивоподобным слоем, чувствительным к давлению. Этот слой обладает достаточной липкостью, чтобы удерживать абразивные зерна в процессе нанесения и отверждения аппретного слоя, в результате чего получается прочный монослой абразивных зерен. Степень липкости может изменяться в зависимости от размера зерен. Например, крупные абразивные зерна, как правило, потребуют более высокой степени липкости, чем маленькие абразивные зерна. Одним из преимуществ изобретения является то, что слой предшественника рабочего покрытия после частичной полимеризации является достаточно липким, чтобы удерживать абразивные зерна, и не обладает вязкостью, которая приводит к смачиванию и разрушению слоя абразивных зерен.

Во втором способе изготовления абразивов с покрытием по изобретению (1) предшественник рабочего покрытия наносится на подложку, (2) предшественник рабочего покрытия затем подвергается воздействия источника энергии для полного отверждения предшественника, (3) наносится множество абразивных зерен и (4) наносится и отверждается аппретное покрытие. Рабочее покрытие, хотя и полностью полимеризованное, является чувствительным к давлению адгезивом, как правило, обладающим такими свойствами: (1) является липким, (2) проявляет большую удерживающую силу, (3) обладает достаточной способностью к сцеплению и эластичностью, так что его можно удалить с гладких поверхностей, не оставляя заметных следов, (4) не требует никакого активирования водой, растворителем или нагреванием для того, чтобы стать липкой. Рабочий слой обладает достаточной липкостью, чтобы удерживать абразивные зерна в процессе нанесения и отверждения аппретного слоя. Степень липкости может изменяться в зависимости от размера зерен. Например, большие абразивные зерна обычно требуют более высокой степени липкости, чем маленькие абразивные зерна. Одним из преимуществ изобретения является то, что слой предшественника рабочего покрытия, уже полимеризованный, является достаточно липким, чтобы удерживать абразивные зерна, и не обладает вязкостью, которая приводит к смачиванию и разрушению абразивных зерен. Предполагается, что любой вязкоэластичный материал, который при отсутствии растворителя остается постоянно липким и мгновенно прилипает к самым твердым поверхностям под действием очень слабого давления, будет соответствовать рамкам и принципам изобретения. Такие чувственные к давлению адгезивы признаются как обладающие четырехстворчатым равновесием адгезии, когезии, способности к растяжению и эластичности (Хоуинк и Саломон, Адгезия и Адгезивы, 1967 (Элвевиор Паблишинг Ко)).

В предпочтительном варианте реализации второго способа изготовления абразива с покрытием согласно изобретению преимущественным является то, что (1) рабочий слой наносят на подложку, (2) затем рабочий слой подвергают воздействию источника энергии для того, чтобы активировать, либо затем, либо одновременно, мономер, способный вступать в реакцию катионной полимеризации или полиуретановый предшественник, мономер с ненасыщенными этиленовыми связями, или то и другое, (3) полностью отверждают предшественник рабочего покрытия, (4) затем наносят слой абразивных зерен, (5) наносят предшественник аппретного покрытия на слой абразивных гранул и (6) полностью отверждают предшественник аппретного покрытия. Для того, чтобы рабочее покрытие обладало чувствительной к давлению адгезией, полезно отобрать надлежащим образом мономер с ненасыщенными этиленовыми связями и либо мономер, способный к катионной полимеризации, либо полиуретановый предшественник. Как правило, мономер с ненасыщенными этиленовыми связями будет преимущественно монофункциональным, мономер, способный к катионной полимеризации, предпочтительно циклоалифатические эпоксидные мономеры, и полиуретан будет иметь функциональность в среднем выше 2. Обычно предпочитают, чтобы предшественник аппретного покрытия был отвержен до нанесения, с целью предотвращения проникновения предшественника аппретного покрытия в полностью отвержденное рабочее покрытие.

Цели и преимущества изобретения далее иллюстрируются последующими примерами, однако конкретные материалы и их количества, приведенные в этих примерах, также как и другие условия и детали, не ограничивают это изобретение.

Примеры. Все веса покрытий указаны в граммах на квадратный метр. Все соотношения в рецептурах даны из расчета массовых частей. Все материалы являются коммерчески доступными или известными из литературы, если не указано иное.

Список обозначений;

10A - изооктилакрилат

NVP- N - винилпирролидон

PHI- 2,2-диметокси-1,

2-дифенил-1-этанон (Иргакуртм 651, коммерчески доступен от фирмы

Циба-Гейги, или Кей-Би-1, коммерчески доступный от фирмы Сартомер)

HPA- 2,2-бис-4-(2-гидроксиэтилоксифенил)

гексафторпропан (гидроксиэтилированный бисфенол A)

НДОДА-1,

6-гександиолдиакрилат

PH2-эта6-(ксилолы(смесь изомеров) -эта5- циклопентадиенил)-железо (I+)

гексафторфосфат

TEGДA-тетраэтиленгликольдиакрилат (коммерчески

доступен от фирмы Сартомер, торговый знак "Эс-Ар-268")

BДДA- бутандиолдиакрилат (коммерчески доступен от фирмы

Сартомер, торговый знак "Эс-Ар-313")

PUPI-биурет 1,

6-гексаметилендиизоцианат (промышленно доступен от фирмы Моубэй Корп, торговое наименование "Десмодур Эн-100")

IPДI- изофорондиизоцианат

EMI- бис(3,

4-эпокси-6-метилциклогексилметил)адипинат коммерчески доступен от фирмы Юнион Карбайд, торговое наименование И-Ар-Эл 4229.

PH3- эта6 (смесь изомеров)-эта5

-циклопентадиенил -железо (I+) гексафторантимонат

RPI- резолфенольная смола (70% твердого вещества в смеси вода/2-этоксиэтанол)

RP2- резолфенольная смола (75% твердого вещества в

смеси вода/2- этоксиэтанол)

PP- полиэфирная смола (пластификатор для резолфенольной смолы)

BA- н-бутилакрилат

THFA-тетрагидрофурфурилакрилат (промышленно доступен от фирмы

Сартомер, торговое наименование "Эс-Ар-285")

EM2- эпоксидная смола бисфенола А (промышленно доступна от фирмы Шелл Кемикл,

торговое наименование "Ипон 828- эпоксидный эквивалентный вес равен

185-192 г/экв)

EM3- эпоксидная смола бисфенола А (промышленно доступна от фирмы Шелл Кемикл, торговое наименование "Ипон

100 IF"-эпоксидный эквивалентный вес 525-550 г/экв)

трет-ВОХ-ди-трет-бутилоксалат

EM4- 3,4-эпоксициклогексилметил 3,4-эпоксициклогексанкарбоксилат (промышленно доступен от фирмы Юнион

Карбайд, торговое наименование "И-Ар-Эл 4221")

PH4- эта6-(кумол)-эта5-циклопентадиенилжелезо (I+) гексафторфосфат (промышленно доступен от фирмы Циба-Гейги, торговое

наименование "Иргакур 261")

WА- смачивающий агент

(промышленно доступен от фирмы Акцо Хеми Америка Интерстаб Кемикалз, торговое наименование "интервет 33")

Следующие методики

испытаний были использованы для испытания покрытых абразивных

изделий, полученных в соответствии с примерами.

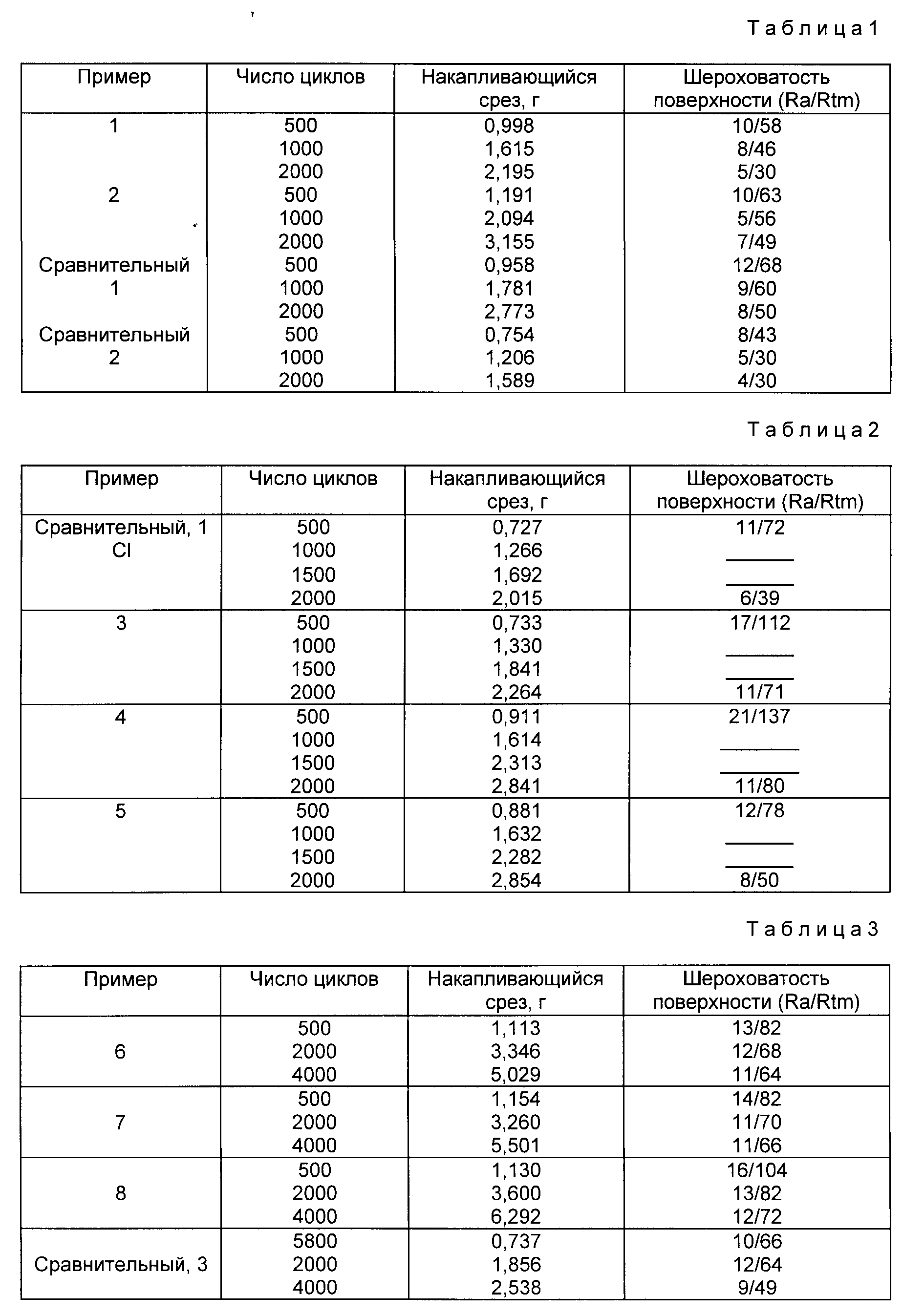

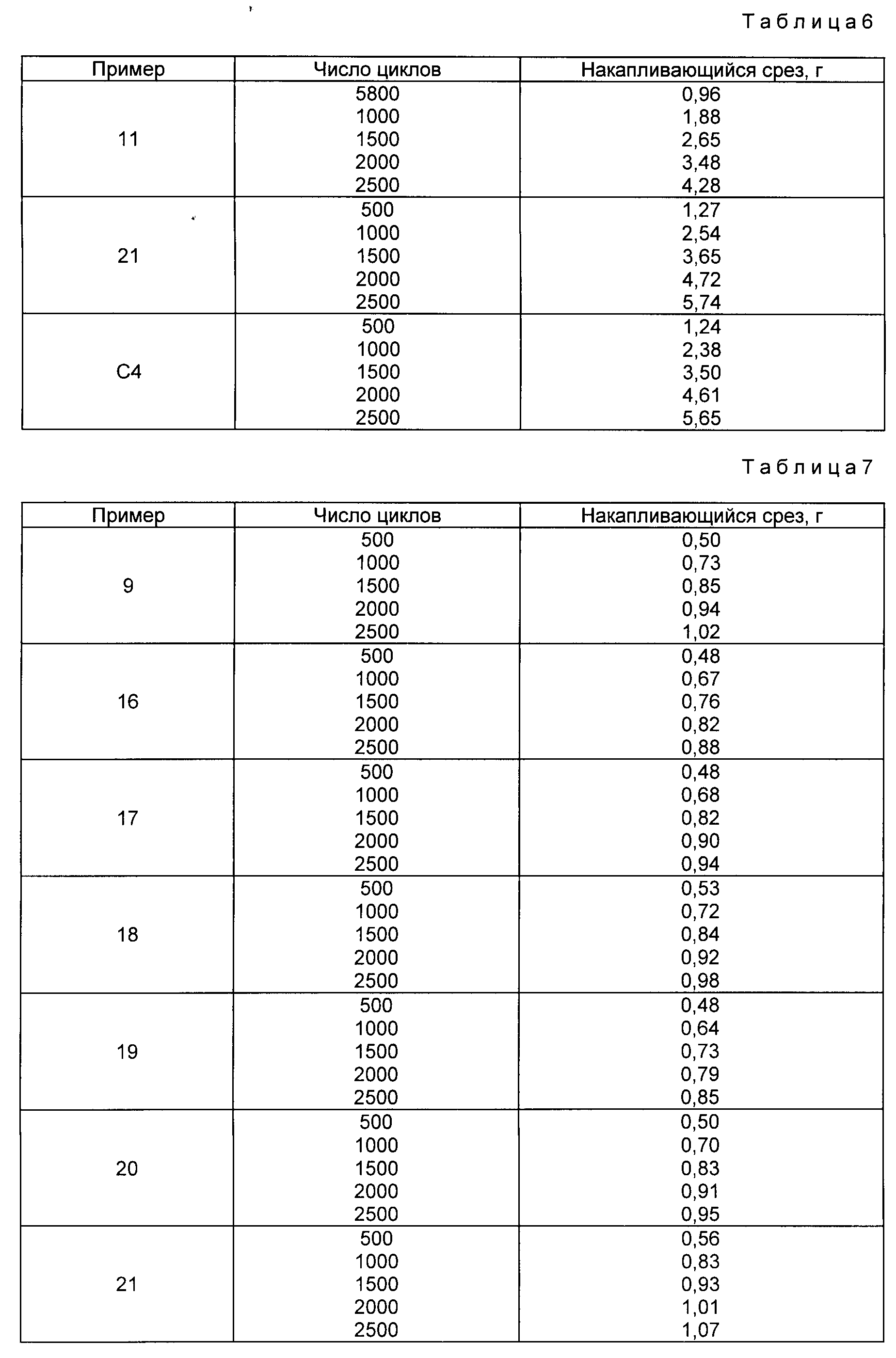

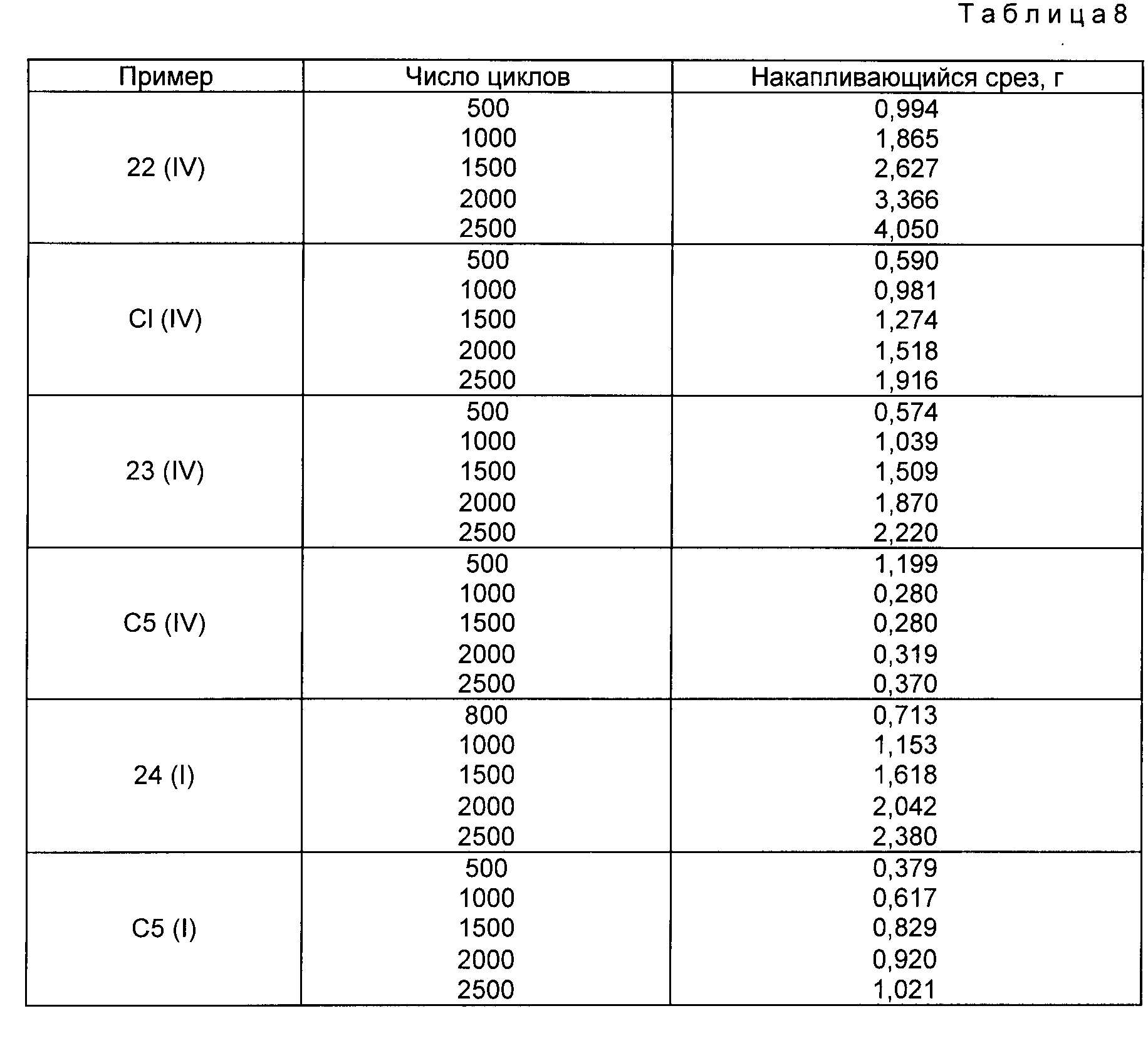

Методика 1 дискового испытания

Абразивное изделие с покрытием

превращают в диск диаметром 10,2 см и закрепляют на

пенорезиновом резервном полировальнике с помощью клея, чувствительного к давлению. Диск абразива с покрытием и блок резервного полировальника

вставляют с испытательную машину Шифера и этим абразивным

диском истирают "Плексиглас" (полиметилметакрилат), нагрузка составляла 4,5 кг. Все испытание было проведено под водным потоком. Измерялись

следующие показатели: общее количество удаленного

плексигласа и шероховатость поверхности (Rf и Rim) плексигласовой заготовки при различных оборотах или циклах покрытого абразивного диска. Ra

представляет собой среднее арифметическое размеров царапин

в микродюймах (0,025 мм), Rтм это среднее, измеренное из пяти последовательных выборочных расстояний между максимальным пиком и глубиной

ложбины в каждом выборочном расстоянии. В некоторых случаях

поверхностная шероховатость не измерялась.

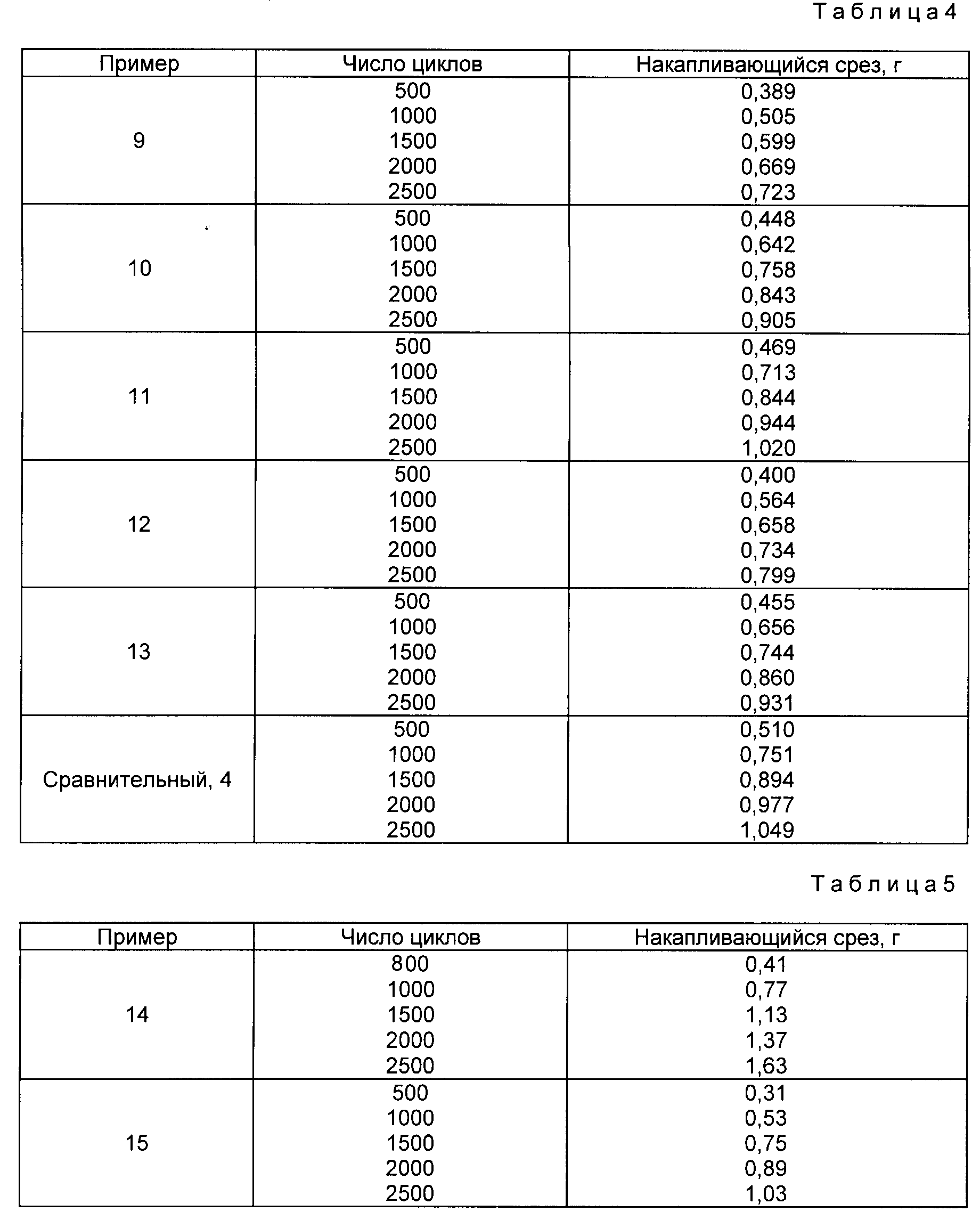

Методика II дискового испытания

Методика II дискового испытания

совпадает с Методикой I дискового испытания за исключением того,

что шлифование было сухим, без водяного потока.

Методика III дискового испытания

Абразивное изделие с

покрытием превращают в диск диаметром 7, 6 см и закрепляют на

пенорезиновом резервном полировальнике с помощью клея, чувствительного к давлению. Диск абразива с покрытием и блок резервного

полировальника вставляют в испытательную машину Шифера. Абразивным диском

истирают кольцевую заготовку из мягкой стали 1018, которая имеет внешний диаметр 10,2 см и внутренний диаметр 6,4 см.

Нагрузка составляла 4,5 кг. Все испытание было проведено всухую, то есть вода

отсутствовала. Общее количество удаленной мягкой стали измерялось при различных оборотах или циклах диска абразива с

покрытием.

Методика IV дискового испытания

Методика IV

дискового испытания совпадает с Методикой I дискового испытания за исключением того, что абразив с покрытием был

превращен в диск диаметром 7,6 см. Кроме того, заготовка была кольцевой, имея внешний

диаметр 10,2 см и внутренний диаметр 5,1 см.

Пример 1 на композицию. В стеклянный сосуд загружают и тщательно перемешивают магнитной мешалкой 80 ч. изооктилакрилата, 20 ч. II-винилпирролидона и 0,04 ч. 2,2 -диметокси-1,2-дифенил-1-этанола. Затем полученную смесь дегазируют, чтобы удалить кислород, барботируют газообразный азот через этот раствор по меньшей мере в течение 5 мин. Потом смесь экспонируют под лампой Блэк-Рэй примерно в течение 45 с для того, чтобы предварительно полимеризовать материалы до вязкости между 1000 и 3000 сП , измеренной с использованием вискозиметра Брукфилда с насадкой N Эл-Ви при 21oC и установке вращения равным 6. Полученный материал был обозначен ФА.

Пример 2 на композицию. В стеклянный сосуд загружают и тщательно перемешивают магнитной мешалкой 36 частей н-бутилакрилата, 24 ч. тетрагидрофурфурилакрилата и 0,024 ч. 2,2-диметокси-1,2-дифенил-1-этанона. Затем полученную смесь дегазируют, чтобы удалить кислород путем барботирования газообразного азота через раствор по меньшей мере в течение пяти минут. После этого смесь подвергают воздействию света лампы Блэк-Рэй- примерно в течение 45 с для того, чтобы предварительно полимеризовать эти материалы до значения вязкости около 2000 сП, измеренной с использованием вискозиметра Брукфилда с насадкой N Эл-Ви 2 при 21o C и установке вращения равным 6. Полученный материал был обозначен ФБ.