Масса для нанесения термосваркой пленки из алюминиевого и полиэтиленового терефталата на емкости из полипропилена, поливинилхлорида и полистирола - RU2435806C2

Код документа: RU2435806C2

Описание

Область изобретения

В области упаковки пищевых продуктов и таблеток наряду с полистиролом (ПС) и поливинилхлоридом (ПВХ) с некоторого времени нашли применение также и пропилен (ПП), и полиэтилентерефталат (ПЭТФ). Предварительно необработанный полипропилен является критической пластмассой для сектора лаков, так как очень часто возникают проблемы адгезионной прочности. Эта проблематика при нанесении термосваркой на полипропилен имеет правда другие акценты (полипропилен здесь не покрывается слоем, а „склеивается"), однако она все же имеет место. Так, например, проявившие себя при сварке пленок из полистирола или поливинилхлорида полиметакрилатовые смолы, такие как, например, DEGALAN ® P24 или DEGALAN ® N 80, нельзя использовать, так как прочность сварных швов ими не достижима.

DEGALAN ® P24 является сополимером метилметакрилата и бутил-метакрилата и поставляется на рынок фирмой Рем Гмбх. DEGALAN ® N80 является сополимером метакрилата и этилметакрилата и также поставляется на рынок фирмой Рем Гмбх.

С помощью DEGALAN ® PM 555 (изготовитель Рем Гмбх и Ко. КГ), специальной, содержащей растворитель системы связующего на базе полиолефин/поли(мет)акрилата в бутилацетат/метилэтилкетоне, удалось разработать связующее, которое прекрасно пригодно для термосварки алюминиевых пленок с пропиленом. Кроме того, с помощью DEGALAN ® PM 555 возможна также хорошая термосварка пленок из полистирола и поливинилхлорида. DEGALAN ® PM 555 для получения хорошей адгезии алюминия должен грундироваться поливинилхлоридными смешанными полимеризатами, такими как VINYLITE ®VMCH, однако может применяться в соответствующей комбинации в качестве однослойной системы. VINYLITE ®VMCH является содержащим кислоту поливинилхлоридным полимером (изготовитель: фирма Union Carbide).

DEGALAN ® 4150-Е (изготовитель: Рем ГмбХ и Ко. КГ) был разработан для того, чтобы улучшить известную массу для термосварки алюминиевой и пластмассовой пленки таким образом, чтобы вместо обычных до сих пор, содержащих растворитель систем связующего из бутилацетата и метилэтилкетона можно было применять систему растворителя, которая приведена в перечне HAPS (Hazardous Air Pollutants).

Уровень техники

Вместо емкостей и резервуаров из древесины или органических материалов, таких, как металл, стекло, керамика, в упаковке пищевых продуктов в настоящее время часто применяются изделия из пластмассы. Особенно высокие требования предъявляются в том случае, если емкости и резервуары служат для размещения, соответственно, консервирования пищевых продуктов.

Крайне важным аспектом консервирования пищевых продуктов, как посредством дегидратизации, замораживания, так и стерилизации является полное предотвращение микробиологического роста. Из этого возникает необходимость герметичного закупоривания емкостей. Кроме того, при емкостях из пластмассы следует учитывать механическую стабильность, контролирование содержания воды, а также воздействие атмосферы и света (см. Ullmann's Encyclopedia of Industrial Chemistry 25th Ed. Voll. A11, 523-560; 583-618 VCH 1988; здесь приводятся действующие нормы). Для закупорки пластмассовых емкостей в технологии пищевых продуктов применяются, в частности, для таких продуктов молочной промышленности, как стаканчики для йогурта, покрытые слоем сургуча алюминиевые крышки.

Подобные алюминиевые крышки представляют собой трехслойный ламинат, внешний слой которого часто состоит из (двухосно-ориентированного) полиэтилентерефталата (О-ПЕТ), двухосно-ориентированного полипропилена (ОПП), или полиамида (О-ПА) или из целлюлозы. В отличие от этого наносимый термосваркой внутренний слой состоит обычно из полиэтилена, сополимеризата этилена или из полипропилена (см. патент US-A 4753708; G Stehle, Neue Verpackungen 9/91, S 94-101). Против применения алюминия для упаковки пищевых продуктов все более и более приводятся экономические и экологические причины, в частности высокие энергетические затраты по производству алюминия.

Поэтому вместо алюминия применяются также и пластмассовые пленки, которые снабжены термосваривающимся лаком. Термосваривающийся лак подгоняется при этом под применяемую пластмассу. В качестве относительно недорогого материала для термосваривающейся пленки с хорошими механическими свойствами и с хорошими барьерными свойствами значительную роль играет твердый поливинилхлорид, причем в качестве слоя термосваривающегося лака обычно служит акриловая смола, адгезионная прочность и точка оплавления которой может быть модифицирована с помощью добавок. Все большее значение получает пленка из полиэтилентерефталата. Обычно пленки из полиэтилентерефталата подвергаются термосварке лаками из поливинилацетата соответственно, полиэтилен/поливинилацетата или сложного полиэфира. Эти системы были разработаны специально только для термосварки полиэтилентерефталатных несущих материалов и пригодны только с ограничением для термосварки алюминиевых пленок, соответственно алюминиевых покрытий с комбинированными пленками. До сих пор неизвестно связующее для термосварки, которое при пригодной препаративной форме годится для термосварки как алюминиевых, так и полиэтилтерефталатных пленок, соответственно пленочных покрытий.

В DE -А 3531036 описаны пластмассовые пленки, получаемые коэкструзией, которые состоят из термосваривающегося слоя из обладающего ударной вязкостью полистирола, блок-сополимера и технологической добавки для улучшения переработки пластмассы.

В ЕР-А 0406681 недаром указывается на проблематику при применении термосваривающихся пластмассовых пленок вместо алюминиевых пленок.

Следует отметить в обычном случае значительно более узкие пределы переработки. Преимущественно имеется очень узкий диапазон переработки от 10°С до 20°С, который должен выдерживаться довольно стабильно, чтобы гарантировать производство без помех и безупречное применение термосваренной упаковки. При расфасовочных установках с несколькими полостями для одновременного заполнения стаканчиков эта предпосылка не всегда выполняется. Задачей ЕР-А 0406681 является улучшение изготавливаемых способом коэкструзии согласно DE-A 3531036 пленок на базе полистирола и т.п. таким образом, что диапазон переработки и надежность переработки повышается. Далее должно обеспечиваться безупречное изготовление также и на расфасовочных установках с несколькими полостями заполнения. На практике это предполагает применение высоких температур термосварки с соответствующими требованиями к качеству пластмассовой пленки. Согласно ЕР-А 0406681 эти требования выполняются изготавливаемой способом коэкструзии или склеивания термосваривающейся пластмассовой пленкой, имеющей два слоя А и С и, в случае необходимости, слой В, а также, в случае необходимости, по одному слою D придающего прилипаемость (адгезию) агента для соединения двух слоев А, в случае необходимости, В и С, состоящих из 1% до 50% слоя из термосваренного, имеющего ударную прочность полистирола А, до 95% несущего слоя В и от 1% до 99% пластмассового слоя С высокотемпературного плавления, причем сумма толщины или веса слоя А и, в случае необходимости слоев В и С составляет каждый раз 100.

В DE 10150898 (фирмы Рем) речь идет о системе термосварки из олефинового пропилена или олефинового сополимера А, сополимера метакрилата В и привитого полимера АХ из вышеприведенных компонентов, а также из растворителя или смеси растворителей. Система термосварки отличается высокой теплостойкостью и коротким временем сварки. Написание (мет)акрилат означает при этом как метакрилат, такой как метилметакрилат, этилметакрилат и т.п., так и акрилат, такой как метилакрилат, этилакрилат и т.п., а также смеси из них.

Задача изобретения

Задачей предлагаемого изобретения является обеспечение благодаря разработке и приданию препаративной формы пригодным полимерам возможности получения лаков для термосварки, пригодных для того, чтобы соединять термосваркой пленки из полиэтилентерефталата, соответственно покрытые полиэтилентерефталатным слоем пленки с различными материалами стаканчиков.

Первой задачей является разработка связующего, который пригоден для соединения пленок из полиэтилентерефталата, соответственно покрытых полиэтилентерефталатом пленок с такими материалами стаканчиков, как полистирол, сложный полиэфир или поливинилхлорид. При приведенном сложном полиэфире речь может идти, например, об аморфном полиэтилентерефталате (А-ПЭТ).

Кроме того, имеется задача достижения при обычном времени цикла, которое применяется при термосварке пластмассовых пленок, достаточной прочности закупорки.

Вторая задача заключалась в разработке связующего лака для термосварки, который пригоден для связывания как алюминиевой, так и полиэтиленовой пленки, а также покрытой как алюминием, так и полиэтиленом пленки со всеми применяемыми для стаканчиков йогурта материалами, такими как полистирол, полипропилен, сложный полиэфир или поливинилхлорид. Термосварка должна обладать при этом по крайней мере сравнимыми, если не лучшими по отношению к обоим материалам свойствами термосварки и барьерными свойствами, чем уже проявившие себя системы термосварки (например, Degalan ® PM 555) по отношению к алюминиевой пленки. Далее это связующее должно обладать, по меньшей мере, одинаковой производительностью термосварки по сравнению с алюминиевыми пленками.

Кроме того, задача заключается в достижении высокой адгезии уже при относительно высоких температурах непосредственно после термосварки (высокая термостабильность), так как могут быть достигнуты короткие времена цикла при термосварке пленки и при упаковке пищевых продуктов.

Решение задач

Задачи решаются термосваривающейся, пригодной для термосварки различных основ системой нанесения покрытий, содержащей пленкообразующую дисперсию, отличающейся тем, что система содержит полимер типа А, представляющий собой сложный полиэфир или смесь сложных полиэфиров, полимер типа В, представляющий собой (мет)акрилатгомо- или/и сополимер, содержащий стандартные метакрилаты и/или стандарные акрилаты, и полимер типа АВ, представляющий собой привитой сополимер из полимера типа А и полимера типа В, и количество полимера типа А составляет между 5 вес.% и 60 вес.%, количество полимера типа В составляет между 5 вес.% и 70 вес.%, количество полимера типа АВ составляет между 5 вес.% и 60 вес.%, в пересчете на общую массу полимеров типа А, В и АВ, причем отношение массы суммы полимеров типа А, В и АВ к массе растворителя или смеси L растворителей составляет от 5:1 и до 1:5.

Было установлено, что эта термосваривающаяся, пригодная для термосварки различных основ система нанесения покрытий очень хорошо пригодна для термосварки полиэфирных пленок, соответственно покрытых полиэтилентерефталатом пленок с полистиролом, поливинилхлоридом и сложным полиэфиром.

Если к этой системе добавляется полимер типа С, олефиновый полимер или олефиновый сополимер и/или полимер типа СВ, представляющий собой привитой полимер из полимера типа С и полимера типа В, то неожиданным образом можно наносить термосваркой пленки сложного полиэфира и алюминиевые пленки, соответственно покрытые как алюминием, так и полиэтилентерефталатом пленки на полистирол, сложный полиэфир и поливинилхлорид, а также на полипропилен и полиэтилен.

Предпочтителен полимер типа А, представляющий собой сложный полиэфир, который получен сополимеризацией итаконовой кислоты.

Неожиданным образом было установлено, что система нанесения покрытий, содержащая пленкообразующую дисперсию, отличающаяся тем, что полимер типа А представляет собой сложный полиэфир, который получен сополимеризацией итаконовой кислоты, полимер типа В представляет собой (мет)акрилатомо- и/или сополимер, содержащий стандартные метакрилаты и/или стандартные акрилаты и полимер типа АВ представляет собой привитой сополимер из полимера типа А и полимера типа В и количество полимера типа А составляет между 5 вес.% и 60 вес.%, количество полимера типа В составляет между 5 вес.% и 70 вес.%, количество полимера типа АВ составляет от 5 вес.% и 60 вес.%, в пересчете на общую массу полимеров типа А, В и АВ, причем соотношение массы суммы полимеров типа А, В и АВ к массе растворителя или смеси L растворителей составляет между 5:1 и 1:5, является прекрасной термосваривающейся, пригодной для термосварки различных основ системой, которая термически сваривает как пленки из сложного полиэфира, так и алюминиевые пленки, соответственно, как покрытые алюминием, так и полиэтилентерефталатом пленки с полистиролом, сложным полиэфиром и поливинилхлоридом.

Было установлено, что системы покрытий, которые содержат полимер типа А, представляющий собой сложный полиэфир, который получен сополимеризацией итаконовой кислоты, полимер типа В, представляющий собой (мет)акрилатгомо- или/и сополимер, содержащий стандартные метакрилаты и/или стандартные акрилаты, полимер типа АВ, представляющий собой привитой сополимер из полимера типа А и полимера типа В, полимер типа С, представляющий собой олефиновый полимер или олефиновый сополимер, и полимер типа СВ, представляющий собой привитой полимер из полимера типа С и полимера типа В, а также в случае необходимости, полимер типа D, представляющий собой поливинилхлорид, и/или полимер типа DA, представляющий собой полиамид, прекрасно пригодны для термосварки пленки из сложного полиэфира, а также алюминиевой пленки, а также покрытой как алюминием, так и политерефталатом пленки с полистиролом, сложным полиэфиром и поливинилхлоридом, а также полипропиленом и полиэтиленом. При этом количество полимера типа А может составлять между 5 вес.% и 60 вес.%, количество полимера типа В может составлять между 5 вес.% и 79 вес.%, количество полимера типа С может составлять между 5 вес.% и 60 вес.%, количество полимера типа АВ может составлять между 5 вес.% и 60 вес.%, количество полимера типа СВ может составлять между 5 вес.% и 60 вес.%, количество полимера типа D может составлять между 0 вес.% и 10 вес.%, количество полимера типа DA может составлять между 0 вес.% и 10 вес.%, в пересчете на общую массу полимеров типа А, В, АВ, С, СВ, D, и DA, и отношение массы суммы полимеров типа А, В, АВ, С, СВ, D, и DA к массе растворителя или смеси L растворителей составляет 5:1 и 1:5.

Было установлено, что при обычных временах такта, которые применяются при термосварке пластмассовых пленок, достигается достаточно высокая прочность закупорки.

Термосварка показывает относительно обоих материалов пленок сравнимые свойства сварки и барьерные свойства, как и уже известные системы термосварки (например, DEGALAN ® РМ 555), по отношению к алюминиевой пленки.

Была достигнута высокая адгезионная прочность уже при относительно высоких температурах непосредственно после термосварки (высокая термостойкость). Этим могут быть достигнуты короткие времена такта при термосварке.

Полимер типа А

В качестве полимера типа А согласно изобретению применяются сложные сополиэфиры, которые характеризуются итаконовой кислотой в качестве мономерного звена. Сложные сополиэфиры в смысле изобретения имеют линейную или разветвленную структуру и отличаются числом ОН от 5 до 150 мг КОН/г, предпочтительно от 10 до 50 мг КОН/г, кислотным числом ниже 10 мг КОН/г, предпочтительно ниже 5 мг КОН/г и особенно предпочтительно ниже 2 мг КОН/г, среднечисленным молекулярным весом 700-25000 г/мол., предпочтительно 2000-12000 г/мол.

Содержание итаконовой кислоты в сложном полиэфире согласно изобретению составляет между 0,1 мол.% и 20 мол.%. предпочтительно между 1 мол.% и 10 мол.% и особенно предпочтительно между 2 мол.% и 8 мол.%, в пересчете на общее количество примененных поликарбоновых кислот. В остальном вид применяемых для сложных эфиров согласно изобретению карбоновых кислот может быть любым. Так, например, могут содержиться алифатические и/или циклоалифатические, и/или ароматические поликарбоновые кислоты. Под поликарбоновыми кислотами следует понимать соединения, которые предпочтительно несут более одной, предпочтительно две карбоксильные группы, отклоняясь от общих определений, при особенных формах выполнения под ними следует понимать также и монокарбоновые кислоты.

Примерами поликарбоновых кислот с более короткими цепочками являются янтарная кислота, глютаровая кислота, адипиновая кислота, ацелаиновая кислота, себациновая кислота, додекандиновая кислота, тетрадекандиновая кислота, октадекандиновая кислота. Примерами циклоалифатических поликарбоновых кислот являются изомеры циклогександикарбоновой кислоты. Примерами ароматических поликарбоновых кислот являются изомеры бензолдикарбоновой кислоты и триметиллитовой кислоты. В случае необходимости вместо свободных поликарбоновых кислот могут применяться также и их этерифицируемые производные, такие как, например, соответствующие слабоалкильные сложные эфиры или циклические ангидриды.

Вид полиолов (многоатомных спиртов), применяемых для гидроксильных полиэфиров согласно изобретению, может быть любым. Так, например, могут иметься алифатические и/или циклоалифатические, и/или ароматические полиолы. Под полиолами согласно изобретению следует понимать соединения, которые несут более одной, и особенно предпочтительно, две гидроксильные группы. Отклоняясь от общих определений, при особенных формах выполнения под ними следует понимать также и моногидроксильные соединения.

Примерами для полиолов являются этиленгликоль, пропандиол-1,2, пропандиол-1,3, пропандиол-1, 3, бутандиол-1,4, пертандиол-1,5, нонандиол-1,9, додекандиол-1,12, неопентилгликоль, бутилэтилпропандиол-1,3, метилпропандиол-1,3, метипенандиолы, циклогександиметанолы, триметилолпропан, пентаэритрол и их смеси.

Под ароматическими полиолами (многоатомными спиртами) следует понимать продукты взаимодействия ароматических полигидроксисоединений таких, как гидрохинон, бисфенон А, бисфенон F, дигидроксинафталин и т.п.с эпоксидами, такими, как этиленоксид или пропиленоксид. В качестве полиолов могут применяться также и лактоны для синтеза гидроксильного сложного полиэфира.

Сополиэфиры согласно изобретению с содержанием итаконовой кислоты от 0,1 мол.% до 20 мол.%, предпочтительно от 1 мол.% до 10 мол.% и особенно предпочтительно от 2 мол.% до 8 мол.%, в пересчете на общее количество примененных поликарбоновых кислот, получают с помощью этаблированной техники реакций (поли)-конденсации.

Полимеризацию можно проводить при одновременном наличии полимера типа А и мономера-инициатора, которые приводят к компоненту В.

Количества, применяемые для полимера типа А перед реакцией прививки в смеси согласно изобретению, составляют от 10 вес.% и до 90 вес.%, предпочтительно от 25 вес.% и до 75 вес.% и особенно предпочтительно от 40 вес.% и до 60 вес.%, Количества, применяемые для полимера типа А после реакции в смеси согласно изобретению, составляют от 5 вес.% до 60 вес.%, предпочтительно от 5 вес.% до 50 вес.% и особенно предпочтительно от 5 вес.% до 40 вес.%.

Полимер типа В

Полимер типа В может получаться в качестве побочного продукта при синтезе привитого полимера АВ. Состав цепи В в полимере АВ соответствует следующему описанию.

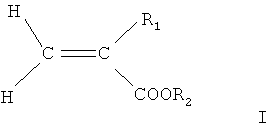

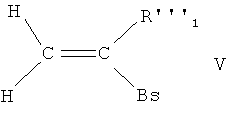

Полимер типа, соответственно, сегмент цепи В состоит из последовательностей полиакрилата и/или полиметакрилата. Они сами по себе, например, в форме соответствующего гомо- или полимера растворимы в системе растворителей L. Полимер В в общем более чем на 50 вес.%, предпочтительно от 80 вес.% до 100 вес.% состоит из мономеров формулы I

где R1 означает водород или метил и R2 алкильный остаток, алифатический или ароматический остаток с 1 до 20 атомами углерода, предпочтительно от 1 до 20 атомами углерода.

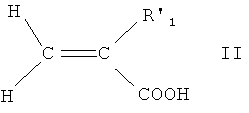

Далее в полимере В могут содержаться мономеры формулы II

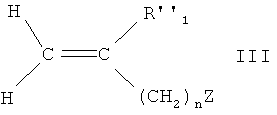

где R'1 означает водород или метил и/или полимеризируемые кислотные ангидриды и/или мономеры формулы III

где R'1 означает водород или метил и Z означает замещенный в случае необходимости алкилом фенильный остаток, остаток -СОR3, остаток

остаток -OR4 или атом хлора и где R3 и R4 означают разветвленный в случае необходимости алкильный остаток с 1 до 20 атомами углерода или фенильный остаток и n означает от 0 до 1,

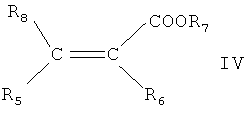

и/или мономеры формулы IV

где R5 и R6 означают водород или остаток. -COOR'7, R6, водород или остаток -CH2COOR"7 с условием, что соединение формулы IV должно содержать две содержащие карбоксил группы и где R7, R'7 и R"7 означают водород или в случае необходимости разветвленный алкильный остаток с 1 до 20 атомов углерода или фенил. Полимер В может в случае необходимости может содержать еще доли мономеров формулы V

где R'''1 имеет значение R1 и Bs означает содержащий азот функциональный остаток, такой, как - СN.- группа, -CONR9R10-группа, где R9 и R10 независимо друг от друга означают водород или алкильный остаток с 1 до 20 атомами углерода, или где R9 и R10 при привлечении азота образуют гетероциклический 5- или 6-цикл, или где Bs означает (инертный) гетероциклический остаток, в частности пиридиновый, пиролидиновый, имидазольный, карбазольный, лактамовый остаток соответственно, их алкилированные производные или Bs имеет значение СН2OН, или где Bs имеет значение -COO-Q-R11,

где Q означает в случае необходимости алкилзамещенный алкильный остаток с 2 до 8 атомами углерода и R11 означает -ОН, -OR'''7 или остаток -NR'9R'10, причем R'''7, R'9 и R'10 имеют одинаковое значение, что и R7, R8 и R9, например, вместе с атомом азота, в случае необходимости, при привлечении еще одного гетероатома образуют пяти- до шестичленное кольцо.

В качестве примеров для мономеров формулы I приводятся метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат и изобутилметакрилат. Мономеры формулы I обозначаются также как стандартные метакрилаты.

В качестве примеров для мономеров формулы II приводятся акриловые кислоты или метакриловые кислоты.

В качестве примеров для мономеров формулы III соответственно IV следует, в частности, привести стирол, α-метилстирол, винилхлорид, винилацетат, винилстеарат, винилметилкетон, винилизобутиловый эфир, аллилацетат, аллилхлорид, аллилизобутиловый эфир, аллилметилкетон, дибутилмалеинат, дилаурилмалеинат, дибутилитаконат. Доля мономеров формул II-V в полимере В составляет в общем от 0 вес.% до 50 вес.%, предпочтительно от 0 вес.% до 20 вес.% (в пересчете на мономеры полимера В). Доля мономеров формулы II и/или V в полимере В в общем не превышает 20 вес.%, как правило, составляет от 0 вес.% до 10 вес.%, предпочтительно от 0 вес.% до 5 вес.%.

Полимер В выбирается по доле и составу целесообразным образом в зависимости от желаемой технической функции.

Количества мономера, которые применяются после полимеризации с образованием полимера типа В, в смеси согласно изобретению составляют от 10 до 90 вес.%, предпочтительно от 25 вес.% до 75 вес.% и особенно предпочтительно от 40 вес.% до 60 вес.%.

Количества полимера типа В в смеси согласно изобретению после реакции, составляют от 5 вес.% до 70 вес.%, предпочтительно от 5 вес.% и до 60 вес.% и особенно предпочтительно от 5 вес.% до 40 вес.%.

Полимер типа С

Применяемый согласно изобретению олефиновый полимеризат и олефиновый сополимеризат, соответственно С, сам по себе известен. При этом речь идет в первую очередь о состоящем из этилен-, пропилен-, бутилен- и/или α-олефинов с 5-20 атомами углерода полимеризате, который уже рекомендуется в качестве термосваривающейся массы. Молекулярный вес, в общем, составляет от 10000 до 300000, предпочтительно, от 50000 до 150000. Олефиновые сополимеризаты подлежащего применению типа описаны, например, в патентных заявках DE-OS 1644941, DE-OS 1769834, DE-OS 1939037, DE-OS 1963039 и DE-OS 2059981.

В качестве олефинового полимера может применяться, например, Buna ® 6170 (изготовитель: фирма Ланксесс АГ).

Особенно хорошо пригодны этилен-пропилен-сополимеры, также возможны терполимеры и добавка известных теркомпонентов, таких, как этилиден-норборнен (ср. macromolekular Rewiews, Vol.10, 1975), однако следует учесть их склонность к образованию полимерной сетки в процессе старения. Распределение может быть при этом статистическим, однако могут с успехом применяться последовательные полимеры с этиленовыми блоками. Соотношение мономеров этилен-пропилен при этом вариабельно внутри определенных границ, которые составляют около 95% для этилена и около 95% для пропилена в качестве верхней границы.

Количества, применяемые для полимера типа С в смеси согласно изобретению, составляют от 5 вес.% до 60 вес.%, предпочтительно от 20 вес.% до 55 вес.% и особенно предпочтительно от 25 вес.% до 55 вес.%.

Полимер типа АВ

Получение привитых полимеризатов АВ

Способ получения привитых полимеров АВ согласно изобретению отличается тем, что реакцией пригодного, описанного ниже инициатора с двойными связями повторных единиц итаконовой кислоты в полимере типа А образуются реактивные (радикальные) центры для радикальной полимеризации (мет)акрилатов. Под реактивными центрами понимаются полимерные цепи, которые имеют одну или несколько инициаторных единиц для радикальной полимеризации. Эти инициаторные единицы могут быть образованы одновременно и со смещением по времени. Этим сначала могут быть активированы единицы итаконовой кислоты, после того как другие, образованные в других итаконовых кислотах радикалы декативированы реакциями обрыва цепи.

Привитой полимеризат АВ, как правило, получают за счет того, что к компоненту А прививают мономеры типа I-V, которые приводят к компонентам В, при пригодных для этого условиях реакции. Полимер типа АВ представляет собой привитой полимер с полиэфирной основной цепью и поли(мет)акрилатной боковой цепью.

Для этого получают 10 вес.%. - 50%, предпочтительно 20 вес.% - 30 вес.% раствор, содержащий итаконовую кислоту сложного полиэфира в инертном при условиях полимеризации растворителе, который в аварийном случае имеет точку кипения выше температуры процесса. В качестве раствора пригодны, например, уксусные сложные эфиры, такие, как этиловый, пропиловый или бутиловый ацетат, алифатические растворители, такие, как озооктан, циклоалифатические растворители, такие, как циклогексан и карбоновые растворы, такие, как бутанон.

Доля растворителя или смеси растворителей в концентрированной согласно изобретению полимерной дисперсии может составлять, например, 80 вес.% в особенно пригодном случае до 20 вес.%, предпочтительно, ниже 70 вес.%, практически в большинстве случаев 60 вес.% - 40 вес.%.

К раствору полиэфира добавляют мономеры формулы I соответственно, возможно другие мономеры II-IV в указанных соотношениях и полимеризуют при добавке одного или нескольких перокисных радикальных инициаторов при температуре -10°С до 100°С обычно в течение 4-8 часов. Следует стремиться по возможности к полной конверсии. Предпочтительно в качестве радикальных инициаторов находят применение перэфиры азосоединения, такие, как тер.-бутилпероктоат. Концентрация инициаторов зависит от числа желаемых мест прививки и желаемого молекулярного веса сегмента С. В общем концентрация инициатора составляет 0,1 вес.%. до 3 вес.%, в пересчете на полимер.

В случае необходимости для установки желаемого молекулярного веса сегментов В применяют также и регуляторы. В качестве регуляторов пригодны, например, серные регуляторы, в особенности содержащие меркаптовые группы, регуляторы, например додецирнеркаптан. Концентрация регуляторов в общем составляет от 01, вес.% до 120 вес.% в пересчете на общий полимер.

Наряду с описанными методами полимеризации в растворе синтез полимера типа АВ может проводиться также и в субстанции. Для этого полиэфиры растворяют перед инициированием радикальной полимеризации в (мет)акриловой смеси мономеров.

Альтернативно радикальный инициатор может иметься в расплаве полиэфира и потом к нему может примешиваться смесь мономеров.

Количества полимера типа АВ в смеси согласно изобретению составляет между 5 вес.% и 60 вес.%, предпочтително между 20 вес.% и 55 вес.% и особенно предпочтительно между 30 вес.% и 50 вес.%.

Полимер типа СВ

Получение привитого полимера СВ

Привитой полимер СВ, как правило, получают за счет того, что с помощью пригодного эмульгатора получают дисперсию из компонента С и прививают к ней мономеры типа I-V, которые приводят к компоненту В, при пригодных для этого условиях реакции. Эмульгатор может иметь подобную системе СВ конфигурацию. Способы получения пригодных эмульгаторов типа СВ сами по себе известны. Так, например, процес проводят по методу передаточной прививки (см. Houber-Weyl, Metoden der Org. Chemie, Bd. 1511, H.A.J. Battaerd, C.W.Tregear, Polymer Reviews, Vol.16, Interciene, 1967).

Для этого получают пригодную 10 вес.% - 50 вес.%, предпочтительно, 20 вес.% - 30 вес.% смесь олефинового сополимера (ОСП) в пригодном, инертном при условиях полимеризации растворителе, который в нормальном случае имеет точку кипения выше температуры процесса. В качестве растворителя пригодны бутилацетат, алифатические, циклоалифатические и ароматические углеводороды. К этим ОСП-растворам добавляют мономеры формулы I, соответственно другие мономеры II-V в указанных соотношениях и полимеризируют при добавке одного или нескольких, предпочтительно перокисных радикальных инициаторов при температурах 60°С - 50°С обычно в течение 4-8 часов. Следует стремиться к полной конверсии. Предпочтительно находят применение перэфиры, такие, как терт.-бутилпероктоат. Концентрация инициатора зависит от числа желаемых мест прививки и желаемого молекулярного веса сегмента. В общем концентрация инициатора составляет между 0,2 вес.% и 3 вес.%, в пересчете на полимеризат.

В случае необходимости для установки желаемого молекулярного веса сегментов В могут применять еще регуляторы. В качестве регуляторов пригодны, например, серный регулятор, в частности, содержащий меркаптогруппы регулятор, например додецирнеркаптан. Концентрация регуляторов в общем составляет от 0,1 вес.% до 10 вес.%, в пересчете на общий полимеризат. Другой метод получения привитых полимеризатов СВ представляет собой гидроперокисление ОСП в качестве первой стадии. Полученные таким образом гидропероксидные группы могут на последующей стадии инициировать привитую полимеризацию винилмономеров (см. H.A.J. Battaerd, G.W.Tregear, Polymer Reviews loc. cit).

Количества, применяемые для полимеров СВ в смеси согласно изобретению, составляют между 5 вес.% и 60 вес.%, предпочтительно между 20 вес.% и 55 вес.% и особенно предпочтительно между 25 вес.% и 50 вес.%.

При особой форме выполнения полимер типа А может быть одновременно привит на полимер типа А и полимер типа С, чтобы получить привитые сополимеры АВ и СВ.

Полимеры типа АВ и СВ могут также смешиваться, причем предпочтителен одновременный синтез, так как этим получают стабильную дисперсию. Проблема разделения фаз может снижаться по отношению к простому смешению.

Полимер типа D или DA

Для улучшения адгезии алюминия оптимальным является придание препаративной формы с полимером типа D. Посредством грунтовки пленки или добавки 0,1 вес.% до 10 вес.%, лучше 0,1 вес.% до 5 вес.% поливинилхлорида в препаративную форму лака может обеспечиваться улучшение прилипаемости алюминия. Применяют VINYLITE ® VCMH (сбыт фирмой Union Carbid).

Полимер типа DA может добавляться для снижения возможного истирания при переработке. Может применяться полиамид, например, типа VESTOSIN ® 2159 фирмы Degussa AG. Он может добавляться при доле препаративной формы между 0,1 вес.% и 5 вес.%.

Из предварительных опытов известно, что прилипаемость полиэтилена к вышеописанной системе связующего из компонентов А, В, АВ и, в случае необходимости, D, соответственно, DA, в системе растворителя из n-бутилацетата и этилметилкетона (например, аналогично DEGALAN ® РМ 555) в препаративной форме с компонентом полимера С имеется независимо от их концентрации только с неудовлетворительной прочностью термосварки. Изменение системы растворителя на нижеописанный состав приводит в отличие к этому при пригодной препаративной форме с полимерным компонентом С к очень высоким свойствам термосварки.

Растворитель или система растворителя L

Наряду с полимерами типа А, В и С, привитыми полимерами АВ и СВ и в случае необходимости, полимера типа D или DA в системе термосварки согласно изобретению находится еще растворитель L.

Подлежащие применению для системы L растворители выбраны таким образом, что они соответствуют требованиям для пластмасс и металлов. Подлежащие применению, в случае необходимости, в смеси, растворители должны быть инертными и в общем не вызывающими проблем, причем точка кипения по возможности не должна превышать 105°С при 760 торр.

В качестве растворителя пригодна смесь из сложных эфиров алифатических карбоновых кислот с алифатическими спиртами, кетонами и алифатическими углеродами.

В качестве алифатических карбоновых кислот пригодна уксусная кислота, пропионовая кислота или масляная кислота.

В качестве алифатических спиртов пригодны этанол, пропанол, изопропанол, n-бутанол, 2-бутанол, 2-метил-1-пропанол или 2-метил-пропанол.

В качестве кетонов пригодны, например, ацетон или этилметилкетон.

В качестве алифатических углеродов пригодны пентан, гексан, гептан, октан, изо-октан, нонан, декан, ундекан или додекан.

Алифатические углероды могут иметься в форме своих изомерных смесей и в смесях друг с другом. Могут также применяться циклоалканы и замещенные циклоалканы.

В качестве несущей системы могут также применяться смеси вышеприведенных растворителей. Доля растворителя или системы L растворителей в концентрированных согласно изобретению дисперсиях полимеризатов может составлять, например, до 80 вес.%, в особом случае до 20 вес.%, предпочтительно ниже 70 вес.%, практически в большинстве случаев 55 вес.% до 40 вес.%.

К термосваривающейся, пригодной для термосварки различных основ системе нанесения слоев могут, кроме того, добавляться обычные для термосварки вспомогательные и дополнительные агенты.

Получение системы термосварки

Синтез с полимерами типа А - D

Альтернатива А:

С помощью пригодного эмульгатора, как описано выше, дисперсию или при пригодной подгонке совместимости полимера гомогенный раствор компонентов А и С в системе растворителей L и при пригодных условиях реакции мономеры типа I-V, которые приводят к компонентам В, одновременно прививают на компоненты В и С. В общем доли компонентов А и В находятся в соотношении от 1 к 5 до 5 к 1. Весовое соотношение А и С составляет, как правило, между 1 и 2 и 10 и 1, предпочтительно между 1 к 1 и 5 к 1.

Содержание общего полимеризата, в пересчете на общую дисперсию, составляет по крайней мере 10 вес.%, причем на практике стремятся к 40 вес.% до 80 вес.%, в нормальном случае 45 вес.% до 60 вес.%.

Согласно способу по изобретению термосваривающиеся массы получают в дисперсии, которая имеет достаточную стабильность для процесса переработки. Стабильность дисперсий составляет, по меньшей мере, несколько дней, в нормальном случае несколько недель до месяцев.

Благодаря этому имеются многие области применения системы нанесения покрытий согласно изобретению. Следует отметить применение систем нанесения покрытий по пункту 1 формулы изобретения, полиэфирные пленки, соответственно полиэтиленовые пленки могут термосвариваться с полистиролом, сложными полиэфирами или поливинилхлоридами. Системы нанесения покрытий согласно пунктам 4 и 13 применяются для термосварки полиэфирных пленок, а также алюминиевых пленок, соответственно, как алюминиевых, так и полиэтилентерефталатных пленок с полистиролом, сложным полиэфиром и поливинилхлоридом. Системы нанесния покрытий по п.2, 11 и 15 формулы применяются для термосварки полиэтиленовой пленки, а также алюминиевой пленки, соответственно, как алюминиевой, так и полиэтилентерефталатной пленки с полистиролом, полиэфиром и поливинилхлоридом, а также с полипропиленами и простыми полиэфирами.

Представленные ниже примеры даются для улучшения обзорности настоящего изобретения, однако не служат для ограничения раскрытых здесь признаков.

Примеры

Применяемый материал пленки:

- мягкая алюминиевая фольга толщиной 40 мкм;

- полипропиленовая пленка, экструдированная из гранулята JE 6100 (фирмы Shell), толщиной 02 мм;

- полиэфирная пленка: Hostaphan® WDW 50.

Нанесение раствора термосварки в лаборатории

Раствор термосварки нанесен с помощью прибора K-Handcoater №4. При этом получают толщину сухого слоя 7-9 мкм.

в лаборатории

Грундированная пленка после короткого времени проветривания на воздухе (5-10 минут) сушится 15 секунд при 180°С; в циркуляционной печи.

Термосварка и определение прочности сварных швов

Сварку проводят прибором термосварки (HSG/ET) фирмы Brugger.

Условия сварки:

Температура: 200°С

Давление: 6 бар

Продолжительность: 1 с.

Свариваемая поверхность: 10×10 мм

Для определения прочности сварного шва пробы нарезают в полосы шириной 15 мм и растягиваются испытательной машиной Instron, Modell Nr. 1195 или Zwick, Modell Nr. 1454 со скоростью 100 мм/мин. Следят за тем, чтобы во время оттяжки уже отделенные друг от друга части пленки образовывали с еще не нагружаемым остатком угол в 90°.

Сварку полипропиленовых стаканчиков производят в лабораторном аппарате термосварки VL-1600 фирмы BHS.

Компонента А:

В таблице 1 приведены характеристики применяемых здесь в качестве примеров для компоненты А сложных сополиэфиров (типа 1). При этом речь идет о частично ароматических сложных сополиэфирах с различным содержанием итаконовой кислоты, в пересчете на общее количество поликарбоновых кислот. Кроме того, приведенный тип 0 без итаконовой кислоты служит для сравнения эффективности по отношению к следующим примерам применения термосварки.

Рецептура раствора термосварки, состоящего из А, В и АВ

Пример 1

В емкость с двойной стенкой с подключенным термостатом, обратным холодильником, пластинчатым смесителем и внутренним термометром помещают 55 г пропилацетата и 24 г сложного полиэфира типа 1. При перемешивании полиэфир полностью растворяется при 85°С и затем смешивается с 0,5 г t-бутил-пер-2-этилгексаноата. Для получения оптимального выхода свободных радикалов по полиэфирным цепям этот раствор перемешивают в течение 30 мин при 85°С, прежде чем с помощью D дозировочного насоса быстро примешивают смесь из 16,0 г метилметакрилата и 16, 0 г бутилметакрилата.

Прибл. через 150 мин реакции полимерный раствор охлаждают и разбавляют для снижения вязкости посредством 13,5 г пропилацетата.

Сравнительный пример 1

Аналогичное примеру 1 b ведение реакции с применением полиэфира типа 0 вместо типа 1.

Пример 2

В емкость с двойной стенкой с подключенным термостатом, обратным холодильником, пластинчатым смесителем и внутренним термометром помещают 42 г пропилацетата и 12,8 г сложного полиэфира типа 1. При перемешивании полиэфир полностью растворяется при 90°С, 30 мин перемешивают и затем смешивается с 0,15 г t-бутил-пер-2-этилгексаноата. Для получения оптимального выхода свободных радикалов вдоль полиэфирных цепей этот раствор перемешивают в течение 30 мин при 90°С, прежде чем с помощью дозировочного насоса быстро примешивают смесь из 12,0 г метилметакрилата, 12 г бутилметакрилата и еще 0,15 г t-бутил-пер-2-этилгексаноата. В таблице 2 приведены результаты испытаний по прививке из примеров.

Сравнение молекулярного веса показывает в случае сравнительного примера бимодальный продукт, в котором наряду с пиком выделенного вещества имеется вторая полимерная фракция, состоящая из полиметакрилатов. В противоположность к этому продукты из примера 2 и, в особенности, из примера 1 имеют четко привитые сополимеризаты. Наличие этих действующих в качестве совместителей продуктов в растворителе с в остальном несовместными гомополимерами А и В приводит к лаку термосварки, который без добавки добавочных агентов имеет уже хорошую прочность шва термосварки для системы ПЭТ относительно ПС.

Рецептура раствора термосварки, состоящего из А, В, С, АВ и СВ

Пример 3

В емкости с мешалкой диспергируют 42,9 г ЭПДМ и 20 г содержащего итаконовую кислоту полиэфира типа 1 в смеси из 50 г пропилацетата, 20 г этилацетата и 10 г изо-октана при 90°С. К этой смеси подают только 2 г трет-бутилпербензоата и затем добавляют смесь из 18,5 г n-бутилметакриата и 8,5 г метилметакрилата в течение 90 мин. Затем проводят полимеризацию в течение 120 мин при 90°С. Затем подают еще 0,5 г трет-бутилпербезоата для последующего инициирования и перемешивают еще 90 мин при 90°С.

В примере 3 доля полимера составляет прибл. 45 вес.% и доля растворителя прибл. 55 вес.%.

ЭПДМ = этилен-пропилен-диеновый каучук, фирмы Buna EP 6170

ПММА = полиметилметакрилат

ПБМА = полибутилметакрилат

полиэфир = модифицированный сложный полиэфир с 7 мол. % итаконовой кислоты и с Mw=14400

Сравнительный пример 2

В емкости с мешалкой диспергируют 54,0 г ЭПДМ в смеси из 50 г пропилацетата, 20 г этилацетата и 10 г изо-октана при 90°С. К этой смеси подают только 2 г трет-бутилпербензоата и затем добавляют смесь из 23,0 г n-бутилметакриата и 23, 0 г метилметакрилата в течение 90 мин. Затем проводят полимеризацию в течение 120 мин при 90°С. Затем подают еще 0,5 г трет-бутилпербезоата для последующего инициирования и перемешивают еще 90 мин при 90°С.

В сравнительном примере 1 доля полимера составляет прибл. 45 вес.% и доля растворителя прибл. 55 вес.%.

ЭПДМ = этилен-пропилен-диеновый каучук, фирмы Buna EP 6170

ПММА = полиметилметакрилат

ПБМА = полибутилметакрилат

Результаты испытаний

Свойства термосварки

Реферат

Изобретение относится к термосваривающейся системе для нанесения термосваркой полиэфирной пленки или алюминиевой пленки на емкости из полипропилена, поливинилхлорида и полистирола. Система на основе пленкообразующей дисперсии содержит, вес.%: от 5 до 60 сополиэфира А, полученного с участием итаконовой кислоты, или смесь сложных полиэфиров; от 5 до 70 (мет)акрилатгомо- или/и -сополимера В. Сополимер В состоит более чем на 50 вес.% из мономеров формулы I ! ! где R1 означает водород или метил и R2 алкильный остаток, алифатический или ароматический остаток с 1 до 5 атомами углерода. Пленкообразующая дисперсия также содержит от 5 до 60 привитого сополимера из полимера А и полимера В (полимер АВ). Сополиэфир А имеет линейную или разветвленную структуру с числом ОН от 5 до 150 мг КОН/г, кислотное число ниже 10 мг КОН/г, и среднечисленный молекулярный вес 700-25000 г/мол. Изобретение позволяет получать хорошо совместимые полимерные структуры, не содержащие стирола или его производных, на основе полиэфирного привитого поли(мет)акрилатного сополимера. Содержание итаконовых звеньев в сополиэфире из расчета на общее содержание поликарбоновых кислот составляет от 0,1 мол.% до 20 мол.%. 3 н. и 13 з.п. ф-лы, 3 табл.

Формула

полимер типа А, представляющий собой сложный сополиэфир, получен сополимеризацией итаконовой кислоты, имеющий линейную или разветвленную структуру с числом ОН от 5 до 150 мг КОН/г, кислотным числом ниже 10 мг КОН/г и среднечисленным молекулярным весом 700-25000 г/мол., причем доля итаконовой кислоты в пересчете на общее количество применяемых поликарбоновых кислот составляет от 0,1 мол. % до 20 мол. %, или смесь соответствующих сложных полиэфиров,

полимер типа В, представляющий собой (мет)акрилатгомо- или/и -сополимер, состоящий более чем на 50 вес.% из мономеров формулы I

где R1 означает водород или метил и R2 алкильный остаток, алифатический или ароматический остаток с 1 до 20 атомами углерода и полимер типа АВ, представляющий собой привитой сополимер из полимера типа А и полимера типа В, и количество полимера типа А составляет между 5 вес.% и 60 вес.%, количество полимера типа В составляет между 5 вес.% и 70 вес.%, количество полимера типа АВ составляет между 5 вес.% и 60 вес.% в пересчете на общую массу полимеров типа А, В и АВ, причем отношение массы суммы полимеров типа А, В и АВ к массе растворителя или смеси L растворителей составляет от 5:1 и до 1:5.

Комментарии