Вспениваемые винилароматические композиции, содержащие функционализованный сополимер этилена и винилацетата - RU2750889C2

Код документа: RU2750889C2

Чертежи

Описание

Настоящее изобретение относится к вспениваемым полимерным композициям, содержащим винилароматические полимеры и/или сополимеры и способу их получения.

Полимерные композиции согласно данной патентной заявке можно использовать для производства упаковки, имеющей динамическую амортизацию, приятной на ощупь, с пониженной абразивной способностью, в которой входящие в состав упаковки вспененные частицы имеют хорошую адгезию друг с другом и не разъединяются во время использования, а потеря вспенивающего агента при хранении при атмосферном давлении и температуре окружающей среды сравнима с данным показателем для вспениваемых винилароматических полимеров.

Настоящее изобретение дополнительно относится к пеноматериалам в форме частиц, содержащим композиции, описанные и заявленные в данной патентной заявке, которые можно использовать в качестве упаковки и которые обладают пониженной абразивной способностью и улучшенной ударопрочностью.

Описанные и заявленные в данной патентной заявке композиции проявляют пониженную абразивную способность, улучшенную ударопрочность и пониженный модуль упругости. Указанные композиции используют в секторе упаковки в качестве упаковки, где улучшенные упругие свойства композиции приводят к преимуществу с точки зрения поглощения ударов и качества поверхности. Благодаря описанным и заявленным композициям упаковка лучше поглощает динамические толчки при низких нагрузках (низкое отношение массы к площади поверхности) и обладает пониженной абразивной способностью в отношении поверхностей упакованных объектов. Наконец, указанные композиции дополнительно обеспечивают низкую проницаемость вспенивающего агента.

В данной патентной заявке все включенные в текст рабочие условия необходимо рассматривать как предпочтительные условия, даже если это не указано специально.

В данном описании термин «содержит» или «включает» также включает термин «состоит из» или «по существу состоящий из».

В данном описании определения интервалов всегда включают крайние значения, если не указано иное.

Упаковка, полученная из вспениваемого полистирола, все еще входит в состав подавляющего большинства деталей, предназначенных для защиты упакованных товаров от ударов. Однако полистирольные пеноматериалы как таковые являются пеноматериалами с закрытыми ячейками и общеизвестно, что они являются жесткими, причем внутренняя жесткость материала означает, что поверхность упаковки имеет, на основании плотности и степени спекания вспененных частиц, либо склонность к царапанию упакованных поверхностей (которые тогда необходимо защищать полиэтиленовыми или подобными покрытиями), либо склонность к расслоению из-за разъединения гранул. Кроме того, пониженная упругость пеноматериала делает его более эффективным с точки зрения поглощения удара с нагрузками на единицу площади поверхности более 5 кПа, причем упругость выражают в виде отношения массы упакованного изделия к площади контакта, что может быть слишком высоко для таких товаров, как телевизоры, электроника или оборудование мобильной связи. Обычно эту проблему преодолевают путем снижения «активной» площади поверхности амортизирующей упаковки, придания ей соответствующей формы ребер, что, однако, придает упаковке сложные формы и вырезы, которые можно изготовить только посредством формования отдельных деталей.

Альтернативно, с пеноматериалами из 100% стирола можно использовать пеноматериалы на основе полиолефинов, в частности, вспененный полиэтилен и полипропилен, которые хотя и имеют хорошие трибологические свойства и свойства динамической амортизации, отличаются высокой диффузионной способностью вспенивающих агентов, и поэтому их нельзя транспортировать во вспениваемой фазе (с объемной плотностью большей или равной 500 кг/м3), а только уже во вспененной форме, следовательно, с более низкой эффективностью с точки зрения транспортных затрат.

Еще одной альтернативой являются пеноматериалы, содержащие стирольный компонент и полиолефиновый компонент.

В ЕР 110151 описывают способ получения модифицированных полиолефиновых частиц и соответствующих полимерных пеноматериалов, которые также содержат вспенивающий агент. Модифицированные полиолефиновые частицы содержат сшитые полиолефиновые частицы, предпочтительно сшитые сополимеры этилена и винилацетата, и винилароматический полимер, предпочтительно стирол. В частности, описанные пеноматериалы содержат от 25% до 87% модифицированного полиолефина, например, сополимера этилена и винилацетата, и от 13% до 75% полистирола.

В DE 3814783 описывают полимерную композицию, содержащую:

a) от 30 мас.% до 60 мас.% сополимера этилена и винилацетата, который имеет содержание винилацетата от 3 мас.% до 6 мас.%, предпочтительно от 4 мас.% до 5 мас.%,

b) от 30 мас.% до 60 мас.% полистирола,

c) от 0,1 мас.% до 2 мас.% неорганической добавки в форме мелко измельченных волокон,

d) от 5% до 20% углеводорода, содержащего от 4 до 5 атомов углерода, или галогенированной углеводородной группы, содержащей от 1 до 2 атомов углерода, и необязательно,

e) от 0,05 мас.% до 2 мас.% органического регулятора ячеек, и необязательно

f) дополнительные добавки.

ЕР 1659145 относится к полимерным гранулам, которые содержат содержащие смолу модифицированные олефиновые полимеры, полимеры полистирола и вспенивающий агент. Стирольный мономер, используемый для образования стирольного полимера, необходимо использовать в количестве от 100 до 1000 мас. частей по отношению к полиолефиновому полимеру. Гранулы имеют объемную плотность от 0,012 до 0,20 г/см3 и они имеют показатель поглощения от 698 см-1 до 2850 см-1, причем указанный показатель получен с помощью показателя поглощения в инфракрасной области, измеренного с помощью инфракрасной спектроскопии НПВО (нарушенного полного внутреннего отражения) в интервале от 0,1 до 2,5.

В US 2004/0152795 описывают вспениваемую полимерную композицию, которая содержит от 20 мас.% до 80 мас.% полиолефиновых частиц, например, сополимера этилена и винилацетата, в которой этилен составляет по меньшей мере 50%, винилароматический полимер, например, полистирол, от 80% до 20%, вспенивающий агент от 1,5 мас.% до 20 мас.%, в расчете на массу полиолефиновых частиц, от 0,1 до 5 мас. частей лимонена, в расчете на 100 мас. частей композиции.

В WO 2008/050909 описывают вспениваемые полимерные гранулы, которые содержат частицы полистирольной смолы, например, полистирольного полимера, частицы полиолефиновой смолы, например, сополимера этилена и винилацетата, и от 5,5% до 13% вспенивающего агента, причем указанные гранулы получены путем пропитки и полимеризации от 140 до 600 мас. частей, на 100 частей полиолефиновой смолы, стирольного мономера на полиолефиновой смоле, где средняя толщина поверхностного слоя, наблюдаемого посредством СЭМ, составляет от 15 мкм до 150 мкм.

В DE 2413375 описывают способ получения вспененных частиц, которые содержат от 10 до 95 мас. частей стирольного полимера, например, полистирола, от 90 до 5 мас. частей этиленового полимера, например, сополимера этилена и винилацетата, от 0,5 до 10 мас. частей солюбилизирующей добавки и от 2% до 15% вспенивающего агента, все количественные величины в расчете на 100 частей общей массы композиции. Солюбилизирующая добавка является веществом, которое способствует дисперсии полимеров в смеси.

В DE 2413408 описывают вспениваемые массы пластического материала на основе смесей, которые содержат от 10 до 95 мас. частей по меньшей мере одного стирольного полимера, например, полистирола, от 90 до 5 мас. частей по меньшей мере одного этиленового полимера, например, сополимера этилена и винилацетата, от 0,5 до 30 мас. частей по меньшей мере одной солюбилизирующей добавки и от 2% до 15% вспенивающего агента, все количественные величины в расчете на 100 частей общей массы композиции. Также в этом случае солюбилизирующая добавка является веществом, которое способствует дисперсии полимеров в смеси.

В СА 2148991 описывают вспениваемую композицию, которую можно использовать для производства упругих пеноматериалов. Указанная композиция содержит:

a) от 75 мас.% до 99 мас.% полистирола и/или сополимера стирола, содержащего по меньшей мере 50 мас.% сополимеризуемого стирола,

b) от 0 мас.% до 24 мас.% по меньшей мере одного эластомера, который растворим в стироле, например, полибутадиена,

c) от 1 мас.% до 25 мас.% привитого сополимера со структурой «сердцевина/оболочка»,

d) от 1 мас.% до 15 мас.% вспенивающего агента с низкой температурой кипения, в расчете на сумму a), b) и c).

В СА 2148992 описывают вспениваемую композицию, которую можно использовать для производства упругих пеноматериалов. Указанная композиция содержит:

a) от 50 мас.% до 90 мас.% полистирола и/или сополимера стирола, содержащего по меньшей мере 50 мас.% сополимеризуемого стирола,

b) от 5 мас.% до 30 мас.% по меньшей мере одного эластомера, который растворим в стироле, например, полибутадиена,

c) от 5 мас.% до 20 мас.% по меньшей мере одного блок-сополимера, содержащего стирол, например, стирол-бутадиенового, стирол-изопренового или их смесей,

d) от 1 мас.% до 15 мас.% вспенивающего агента с низкой температурой кипения, в расчете на сумму a), b) и c),

где в гранулах вспениваемого полистирола компонент b) находится в форме частиц, компонент с) находится в форме частиц, которые имеют средний размер от 0,2 до 2 мкм в полистирольной фазе.

В СА 149002 описывают вспениваемые полимеры стирола для упругих полистирольных пеноматериалов, которые содержат:

a) от 50 мас.% до 75 мас.% полистирола и/или сополимера стирола, содержащего по меньшей мере 50 мас.% сополимеризуемого стирола,

b) от 5 мас.% до 30 мас.% растворимого в стироле эластомера, который находится в форме частиц, имеющих средний диаметр от 0,2 мкм до 2 мкм,

c) от 5 мас.% до 20 мас.%, в расчете на сумму a) и b), по меньшей мере одного содержащего стирол блок-сополимера,

d) от 15 мас.% до 50 мас.%, в расчете на сумму компонентов от а) до d), по меньшей мере одного полиолефина,

e) от 1 мас.% до 15 мас.%, в расчете на сумму компонентов от а) до d), по меньшей мере одного вспенивающего агента с низкой температурой кипения.

DE 19710442 относится к полимерам, подходящим для получения ударопрочных пеноматериалов, в частности, в нем описывают сополимер SB/S-(S)n, где SB является стирол-бутадиеном, S является стирольным блоком, распределение мономеров является случайным, n равно 0 или 1, блок стирола присутствует в количестве от 5 до 40 об. %. Полимеры содержат от 50 мас.% до 95 мас.% полистирола или сополимера стирола, который содержит до 50 мас.% полимеризуемого сомономера.

US 2013/0140728 и US 2010/143697 относятся к вспениваемым термопластичным композициям, обладающим пониженной потерей вспенивающего агента, высокой способностью к расширению, которые можно переработать в гранулы, имеющие высокую жесткость и, в то же время, хорошую эластичность. Указанные композиции содержат полимерную матрицу, которая содержит:

a) от 45 мас.% до 98,9 мас.% полимера стирола, в частности, полистирола,

b) от 1 мас.% до 45 мас.% полиолефина, в частности, сополимера этилена и винилацетата, частицы которого имеют средний диаметр от 1 нм до 2000 нм,

c) от 0,1 мас.% до 10 мас.% гидрированного или негидрированного блок-сополимера стирола и бутадиена,

d) вспенивающий агент.

US 2011/0065819 относится к вспениваемым полимерным гранулам из термопластичного материала, который обладает пониженной потерей вспенивающего агента, высокой способностью к расширению, и который можно переработать в гранулы, имеющие высокую жесткость и, в то же время, хорошую эластичность. Указанные вспениваемые полимерные гранулы содержат:

а) от 45 мас.% до 97,8 мас.% полимера стирола,

b1) от 1 мас.% до 45 мас.% полиолефина, например, сополимера этилена и винилацетата, который имеет температуру плавления от 105°C до 140°C,

b2) от 0 до 25 мас.% полиолефина, температура плавления которого составляет менее 105°С,

с1) от 0,1 мас.% до 25 мас.% блок-сополимера стирола и бутадиена,

с2) от 0,1 мас.% до 10 мас.% блок-сополимера стирола, этилена и бутилена,

d) от 1 мас.% до 15 мас.% вспенивающего агента,

e) от 0 до 5 мас.% зародышей кристаллизации.

US 2011/268972 относится к вспениваемому термопластичному материалу в форме гранул, обладающему пониженной потерей вспенивающего агента и высокой способностью к расширению. Указанный материал можно переработать в гранулы, которые имеют высокую жесткость и, в то же время, хорошую эластичность. Указанный материал содержит:

a) непрерывную фазу, которая состоит из стирольного полимера,

b) дисперсную фазу, которая состоит из полиолефина, например, сополимера этилена и винилацетата, имеющего температуру плавления, доходящую до 140°С,

c) вторую дисперсную фазу, которая состоит из блок-сополимера стирола-бутадиена или стирола-изопрена, термопластичного полиуретана, привитого полимера полистирола-бутадиена или стирольного полимера типа сердцевина-оболочка,

где дисперсная фаза находится в форме частиц, имеющих средний диаметр от 1 нм до 2000 нм.

Используемые для упаковки известные композиции вспениваемых винилароматических полимеров получают с использованием дорогих полимерных материалов или способов. Кроме того, указанные композиции требуют специальных условий хранения и транспортировки или их нужно трансформировать сразу после пропитки вспенивающим агентом.

Следовательно, заявитель обнаружил полимерную композицию, в которой сополимер этилена и винилацетата находится в виде тонкой дисперсной фазы с превосходной химической или физической адгезией в винилароматическом компоненте.

Химическая или физическая адгезия сополимера с винилароматическим компонентом возникает благодаря используемым молекулам и способам. Адгезия вызывает такое распределение по размерам сополимера этилена и винилацетата, чтобы обеспечивать механические свойства и низкую миграцию вспенивающего агента, как описано в данной патентной заявке.

Это позволяет получить вспениваемые полимерные композиции, которые легко изготовить и в которых вспенивающий агент сохраняет постоянную во времени концентрацию. Упаковка, полученная путем трансформации вспениваемых винилароматических композиций, охваченных данной патентной заявкой, обладает превосходной динамической амортизацией, не повреждает поверхности упакованных товаров и не разрушается во время использования, сохраняя адгезию спеченных вспененных шариков друг с другом.

Поэтому целью данной патентной заявки является вспениваемая полимерная композиция, содержащая:

a) от 70 мас.% до 90 мас.% винилароматического полимера и/или сополимера, в расчете на (а)+(b),

b) от 10 мас.% до 30 мас.% сополимера этилена и винилацетата (ЭВА), содержащего от 10 мас.% до 30 мас.% винилацетата, в расчете на (а)+(b),

c) от 3 до 10 мас. частей вспенивающего агента, в расчете на 100 частей компонента а), добавленного к компоненту b),

причем такой сополимер (b) распределен в полимере (а) в форме частиц, имеющих средний объемный диаметр от 1 нм до 2000 нм, при условии, что указанная полимерная композиция не содержит гидрированного или негидрированного блок-сополимера стирола-бутадиена или стирола-изопрена, термопластичного полиуретана, привитого полимера полистирола-бутадиена или стиролового полимера типа сердцевина-оболочка.

Указанный сополимер (b) находится в состоянии химической или физической адгезии с винилароматическим полимером и/или сополимером (а).

Средний объемный диаметр (Dv) или D(4,3) частицы используют, когда необходимо учесть тот вклад, который каждая частица вносит в парциальный объем дисперсной фазы (FASE GEL). D(4,3) равен отношению статистических моментов 4-ой степени [ΣNi(Di)4] к статистическим моментам 3-ей степени [ΣNi(Di)3] статистического распределения диаметров частиц. Его вычисляют по следующей общей формуле:

Dv=D(4,3)=ΣNi(Di)4/ΣNi(Di)3,

где Ni и Di представляют число Н частиц, имеющих диаметр Di (библиографическая ссылка R.D. Cadle, "Particle Size Analysis" - New York (1965) pag. 27-50), и его можно определить экспериментально посредством просвечивающей электронной микроскопии (ПЭМ) на тонких слоях полимера на фоне тетроксида рутения, затем сбора данных по кажущемуся диаметру частиц и их статистической обработки.

Еще одно воплощение настоящего изобретения включает способы получения композиций, описанных и заявленных в данной патентной заявке. Указанные способы можно выбрать из непрерывного способа в массе, экструзии, суспензионной полимеризации или способа суспензионной полимеризации в массе.

Химическую адгезию сополимера (b) с полимером и/или сополимером (а) можно получить путем прививки винилароматического полимера и/или сополимера на компонент (b), а физическую адгезию сополимера (b) можно получить путем функционализации компонента (b) полярными группами.

Описанные и заявленные вспениваемые полимерные композиции после трансформации позволяют получить упаковочные пеноматериалы с пониженной абразивной способностью и улучшенной ударопрочностью.

Упругие свойства пеноматериала обеспечивают динамическую амортизацию при низких нагрузках, которым подвергаются легкие товары или товары с большими площадями поверхности (например, электронные устройства и элементы внутренней отделки). Следовательно, можно произвести упаковку с более крупными контактными поверхностями, получая ее путем резки больших объемных блоков вместо получения ее путем формования фасонных деталей в формах, предназначенных для одного ряда продуктов, для чего требуется более дорогое оборудование и способы, которые менее эффективны с точки зрения производительности и менее гибки в производстве.

Другими преимуществами настоящего изобретения являются улучшенные трибологические свойства, в результате чего защищаются поверхности, особенно глянцевые, упакованных товаров, а также простота трансформации; не требуются специальные меры предосторожности на конечной стадии вспенивания, что упрощает всю производственную цепь.

Добавление вспенивающего агента имеет целью получение вспениваемого пеноматериала. Конечный вспененный продукт для сектора упаковки обеспечивает улучшенный модуль упругости, причем улучшенные упругие свойства пеноматериала обеспечивают преимущество с точки зрения поглощения ударов и качества поверхности. Присутствие дисперсной фазы с низким модулем упругости придает упаковке лучшую динамическую амортизацию при низких нагрузках, поскольку она имеет низкое отношение массы к площади поверхности, и более низкую абразивную способность в отношении упакованных поверхностей. Описанные и заявленные композиции дополнительно обеспечивают низкую проницаемость вспенивающего агента, упрощая как транспортировку, так и хранение.

Вспениваемая полимерная композиция по настоящему изобретению обладает особым преимуществом в отношении вспениваемых полиолефинов, используемых в применениях для упаковки, поскольку, находясь в состоянии, предшествующем вспениванию, она обеспечивает снижение затрат на стадии транспортировки, на которой она еще не является вспененной.

Что касается вспениваемых пеноматериалов, пластифицированных полиолефинами, предшествующего уровня техники, данная вспениваемая полимерная композиция показывает лучшую стабильность вспенивающего агента, что имеет прямые следствия для времени хранения продукта и способа вспенивания и косвенные последствия для способов хранения, которые являются менее дорогостоящими. В действительности, для известных в уровне техники продуктов может потребоваться транспортировка в дорогих герметичных металлических барабанах, которые используют для задержки отделения вспенивающего агента, так как последний может генерировать огнеопасные и/или взрывчатые среды.

Время хранения является важным для продуктов с высоким выделением вспенивающего агента. Обычно для хранения необходимо использовать системы охлаждения и, прежде всего, принять меры предосторожности для предотвращения возгорания. Всего этого можно избежать с продуктами, которые содержат описанные и заявленные в данном документе композиции. Указанные продукты хранят как обычный продукт из вспененного полистирола (ВПС) и они проявляют аналогичное выделение вспенивающего агента, поэтому не требуется дополнительных мер предосторожности для обеспечения безопасности. Дополнительное преимущество состоит в том, что продукты по настоящему изобретению можно вспенивать и спекать более просто, так как вспенивающий агент легче удерживается в них, в то время как продукты предшествующего уровня техники могут вызывать серьезные проблемы, если их не хранят соответствующим образом.

Дополнительные цели и преимущества настоящего изобретения станут более понятны из следующего описания и прилагаемых чертежей, представленных в качестве неограничивающего примера, который представляет предпочтительные воплощения настоящего изобретения.

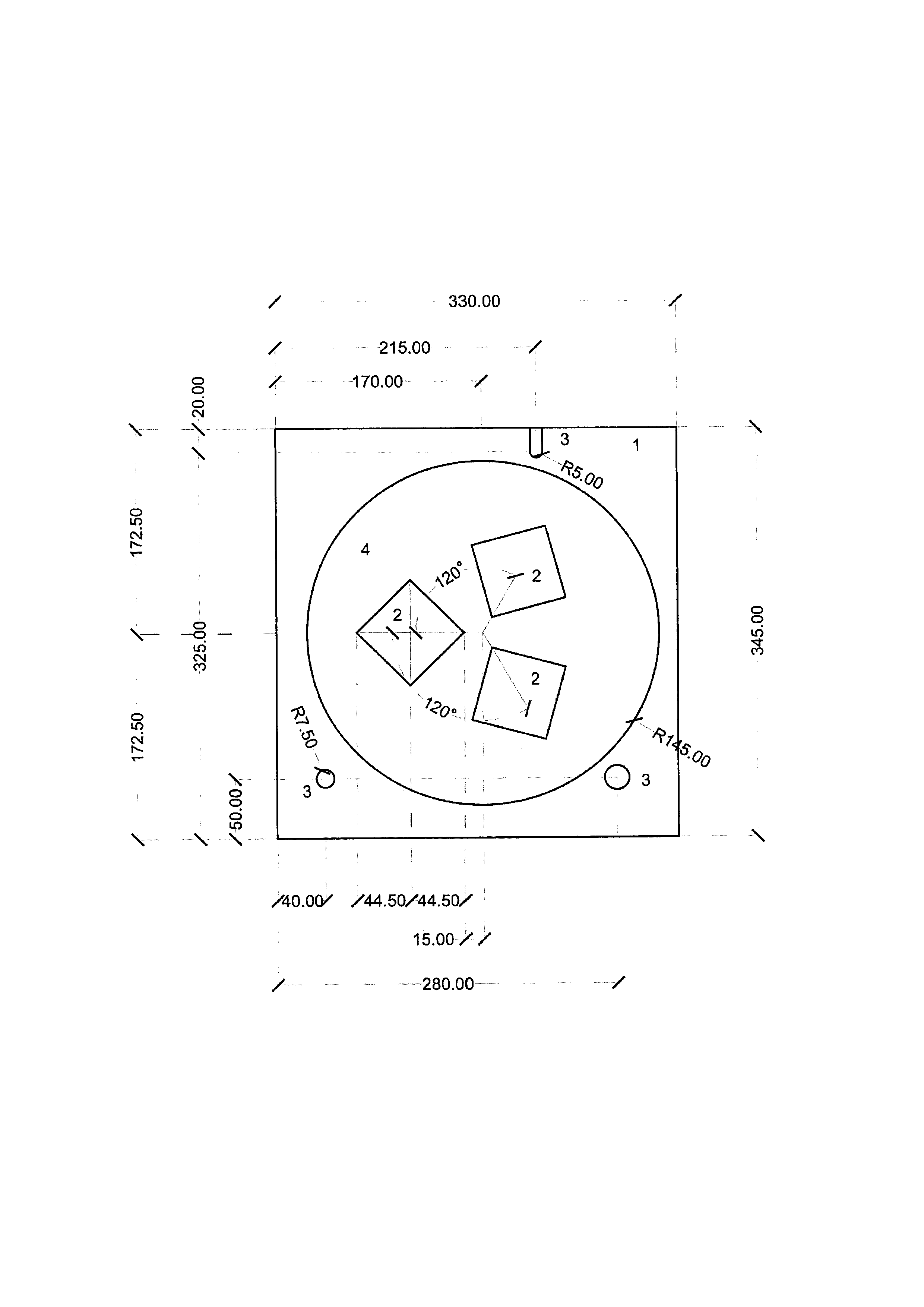

На Фиг. 1 показана система, используемая для измерения абразивной способности некоторых предпочтительных композиций по настоящему изобретению.

Подробное описание

Заявитель теперь подробно описывает полимерные композиции согласно данной патентной заявке.

Настоящее изобретение относится к вспениваемой полимерной композиции, содержащей:

a) от 70 мас.% до 90 мас.% винилароматического полимера и/или сополимера, в расчете на (а)+(b),

b) от 10 мас.% до 30 мас.% сополимера этилена и винилацетата (ЭВА), содержащего от 10 мас.% до 30 мас.% винилацетата, в расчете на (а)+(b),

c) от 3 до 10 мас. частей вспенивающего агента, в расчете на 100 частей компонента а), добавленного к компоненту b),

причем такой сополимер (b) распределен в полимере (а) в форме частиц, имеющих средний объемный диаметр от 1 нм до 2000 нм, при условии, что указанная полимерная композиция не содержит гидрированного или негидрированного блок-сополимера стирола-бутадиена или стирола-изопрена, термопластичного полиуретана, привитого полимера полистирола-бутадиена или стирольного полимера типа сердцевина-оболочка.

Указанный сополимер (b) находится в состоянии химической или физической адгезии с винилароматическим полимером и/или сополимером (а).

Как упоминалось ранее, химическую адгезию сополимера (b) с полимером и/или сополимером (а) можно получить путем прививки винилароматического полимера и/или сополимера на компонент (b), а физическую адгезию сополимера (b) можно получить путем функционализации компонента (b) полярными группами.

Благодаря химической или физической адгезии ЭВА компонента с винилароматическим полимером и/или сополимером можно получить частицы ЭВА с размером меньше или равным 2000 нм, обеспечивая таким образом однородную дисперсию ЭВА сополимера. Размер частиц ЭВА сополимера в описанной и заявленной композиции может составлять от 1 нм до 2000 нм (1000 нм равны 1 мкм), предпочтительно он может составлять от 10 нм до 2000 нм, более предпочтительно от 100 нм до 1000 нм, даже более предпочтительно от 100 нм до 500 нм.

Такое распределение по размерам позволяют вспениваемым позднее описанным и заявленным композициям удерживать вспенивающий агент в течение более 30 дней. Благодаря размеру, для получения описанных и заявленных композиций можно уменьшить требуемое количество ЭВА, в любом случае достигая улучшения механических свойств в отношении пониженной абразивной способности и улучшенной ударопрочности и, в первую очередь, в отношении указанной ранее способности к переработке вспениваемых композиций в форму гранул или шариков.

Улучшенная стабильность вспенивающего агента в сочетании с улучшением механических свойств, в частности, указанной ранее особенности в отношении поверхностей, решает технические проблемы, стоящие в настоящее время в уровне техники.

Количество винилароматического полимера и/или сополимера составляет от 70 мас.% до 90 мас.%, предпочтительно от 80 мас.% до 90 мас.%, более предпочтительно от 85 мас.% до 90 мас.%.

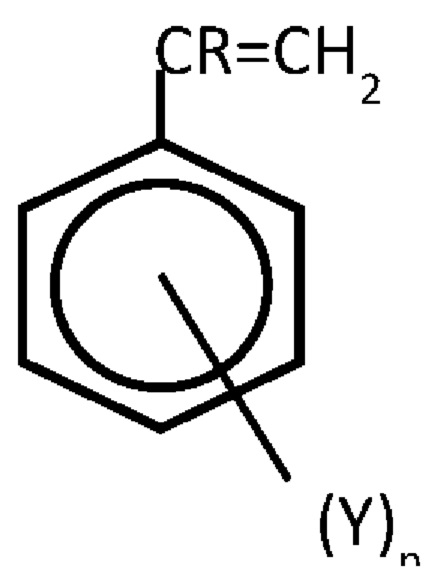

Винилароматические мономеры, используемые для получения винилароматического полимера и/или сомономера, имеют общую формулу (I):

В формуле (I) R является водородом или метильной группой, n является нулем или целым числом от 1 до 3, Y выбирают из хлорметила, алкильной группы или алкокси группы, содержащей от 1 до 3 атомов углерода, галоген предпочтительно выбирают из хлора или брома.

Предпочтительные винилароматические мономеры, имеющие формулу (I), выбирают из стирола, α-метилстирола, изомеров винилтолуола, изомеров этилстирола, изомеров пропилстирола, изомеров хлорстирола, изомеров метилхлорстирола, изомеров метоксистирола, изомеров ацетоксистирола, изомеров гидроксистирола, изомеров метилгидроксистирола и их смесей. Более предпочтительно указанные винилароматические мономеры можно выбрать из стирола и α-метилстирола.

Винилароматические мономеры, имеющие общую формулу (I), можно использовать по отдельности, в смеси друг с другом или в смеси до 35 мас.% с другими сополимеризуемыми виниловыми мономерами, такими как мономеры, выбранные из (мет)акриловой кислоты, малеинового ангидрида, C1-С18 сложных алкиловых эфиров (мет)акриловой кислоты, таких как этилакрилат, метилметакрилат, бутилакрилат, 2-этилгексилакрилат, додецилакрилат, додецилметакрилат, стеарилакрилат, стеарилметакрилат, глицидилметакрилат, этиленгликоля диметилакрилат или их смесей, амидов и нитрилов (мет)акриловой кислоты, таких как акриламид, метакриламид, диметиламиноэтилметакрилат, акрилонитрил, метакрилонитрил, бутадиена, этилена, дивинилбензола.

Среднемассовая молекулярная масса (Mw) винилароматического полимерного компонента (а) составляет от 130 кДа до 250 кДа. Молекулярные массы (Mw) компонента (а) ниже 130 кДа придают полимеру слишком высокую текучесть, что вызывает схлопывание шариков во время способа вспенивания. Молекулярные массы (Mw) компонента (а) более 250 кДа придают полимеру недостаточную скорость вспенивания и ненадлежащую конечную плотность вспененному продукту.

Количество этиленвинилацетата (ЭВА), необходимое для модификации компонента (а), может составлять от 10 мас.% до 30 мас.%, предпочтительно от 10 мас.% до 25 мас.%, более предпочтительно от 10 мас.% до 20 мас.%. В этих пределах описанные и заявленные композиции сохраняют описанные технические свойства и эффекты.

Количество сополимера (b) менее 10 мас.% не является достаточным для заметной модификации механических свойств, а количество сополимера (b) свыше 30% вызывает потерю вспенивающего агента за слишком короткое время по сравнению с требованиями для обычных вспениваемых винилароматических смол.

Сополимер (b) этилена и винилацетата ЭВА может иметь содержание сомономера винилацетата (ВА) от 10 мас.% до 30 мас.%, предпочтительно от 14 мас.% до 30 мас.%, более предпочтительно от 15 мас.% до 30 мас.%.

Сополимер (b) этилена и винилацетата ЭВА может иметь среднемассовую молекулярную массу (Mw) меньше или равную 130000 Да (измеренную с помощью гельпроникающей хроматографии, ГПХ, при высокой температуре), предпочтительно от 80000 до 120000 Да.

Содержание ВА является одним из факторов, которые вносят вклад в достижение размеров частиц сополимера ЭВА. Таким образом, можно получить ранее проиллюстрированные ранее механические и трибологические свойства, а также более длительные времена хранения вспениваемой композиции по сравнению с композицией предшествующего уровня техники.

Температура плавления сополимера ЭВА составляет менее 100°С, предпочтительно от 60°С до 79°С.

Химическую или физическую адгезию сополимера (b) с винилароматическим полимером и/или сополимером (а) можно получить путем модификации сополимера ЭВА способами, известными в уровне техники.

Известный способ состоит в прививке винилароматического полимера и/или сополимера на ЭВА, приводя винилароматический мономер во взаимодействие с ЭВА в присутствии инициаторов радикальных процессов, таких как перекиси, с помощью способов, аналогичных тем, которые использовали при получении ударопрочного полистирола (англ. - HIPS). Таким образом получают ЭВА с химической адгезией. В этом случае описанную и заявленную композицию можно получить в одном реакторе или в последовательности реакторов с периодической подачей, как описано в патенте US 4282334, или с полунепрерывной или непрерывной подачей, с последующими, если это необходимо, одной или более стадиями удаления остаточных мономеров и растворителя.

Другой способ прививки винилароматического полимера на ЭВА состоит в реакции винилароматического полимера с сополимером ЭВА, функционализированным химически реакционноспособными группами, полярными группами, как описано в статье Xanthos М. и Dagli S.S. "Polymer Engineering and Science 31(13) pages 929-935 (1991)". Этим способом получают физическую адгезию.

В описанной и заявленной в данной заявке композиции сополимер ЭВА уже имеет определенное сродство к винилароматическим полимерам и/или сополимерам. Это сродство можно увеличить для получения среднего объемного диаметра частиц компонента (b), диспергированных в компоненте (а), менее 2000 нм путем функционализации сополимера ЭВА виниловыми мономерами, такими, например, как (мет)акриловая кислота или ее алкильные сложноэфирные производные с 1-8 атомами углерода, или предпочтительно используя от 0,2 мас.% до 1 мас.% малеинового ангидрида, как описано, например, в US 3177269, US 4612155 или US 6331595.

В описанной и заявленной в данной заявке композиции можно использовать любой вспенивающий агент, который способен внедряться в винилароматический полимер и/или сополимер. Предпочтительно вспенивающий агент является жидким веществом с температурой кипения при атмосферном давлении от 10°С до 80°С, более предпочтительно от 20°С до 60°С. Вспенивающий агент содержится в количестве от 3 частей до 10 частей, предпочтительно от 3 частей до 7 частей, в расчете на 100 частей суммы количеств компонента (а) и компонента (b). Предпочтительные вспениватели выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, более предпочтительно выбирают из н-пентана, изопентана, циклопентана, бутана, изобутана и их смесей, галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, более предпочтительно выбирают из дихлордифторметана, 1,2,2-трифторэтана, 1,1,2-трифторэтана и диоксида углерода.

Описанную и заявленную в данном документе композицию можно получить с помощью способов, известных в уровне техники, которые можно выбрать из непрерывного способа в массе, экструзии, суспензионной полимеризации или суспензионной полимеризации в массе. Непрерывный способ в массе является предпочтительным.

Дополнительным объектом настоящего изобретения является непрерывный способ получения в массе описанных и заявленных в данной заявке вспениваемых полимерных композиций. Указанный способ включает следующие стадии:

i) если полимер и/или сополимер (а) находится в гранулах,

1. нагревание указанного винилароматического полимера и/или сополимера (а) до температуры выше соответствующей температуры плавления вместе с сополимером (b) этилена и винилацетата, функционализированным полярными группами, предпочтительно (мет)акриловой кислотой и ее алкильными сложноэфирными производными, содержащими от 1 до 8 атомов углерода, более предпочтительно функционализированным малеиновым ангидридом, еще более предпочтительно малеиновым ангидридом в концентрации от 0,2 мас.% до 1 мас.% по отношению к компоненту (b), для образования полимерной композиции в расплавленном состоянии,

2. затем включение вспенивающего агента в указанную полимерную композицию в расплавленном состоянии;

ii) если винилароматический полимер и/или сополимер (а) уже находится в расплавленном состоянии, добавление сополимера (b) этилена и винилацетата, функционализированного полярными группами, предпочтительно (мет)акриловой кислотой и ее алкильными сложноэфирными производными, содержащими от 1 до 8 атомов углерода, более предпочтительно функционализированного малеиновым ангидридом, еще более предпочтительно малеиновым ангидридом в концентрации от 0,2 мас.% до 1 мас.% по отношению к компоненту (b), и затем включение вспенивающего агента для образования полимерной композиции.

Можно применять все известные технологии вспенивания: от вспенивания паром до вспенивания горячим воздухом.

Ниже приведены некоторые примеры из объема притязаний по настоящему изобретению для лучшего понимания изобретения, которые, однако, не предназначены каким-либо образом ограничить объем притязаний настоящего изобретения.

Сравнительный пример 1. Композиция, содержащая 90 мас.% полистирола общего назначения (ПСОН) и 10 мас.% ЭВА

90 мас. частей EDISTIR N1782 (изготовленного Versalis s.p.a, с января 2016 продаваемого как N3782), ПСОН с MW 180 кДа, и 10 мас. частей GREENFLEX ML50 (Versalis s.p.a, San Donato, Милан, Италия) в форме гранул, содержащих 19% винилацетата, подают через загрузочную воронку в одношнековый экструдер. Экструдер подает со временем пребывания 7 минут при 26 МПа (260 бар) и 190°С, в статический смеситель, на входе в который добавляют 5,5 мас. частей смеси н-пентана (75%) и изопентана (25%), образуя композицию. Композицию распределяют на отверстиях с диаметром 0,5 мм, немедленно охлаждают струей воды, режут рядом вращающихся ножей, как описано в патенте US 7320585, затем направляют на грануляцию. Давление в грануляционной камере составляет 500 кПа (5 бар) и отрезные ножницы устанавливают так, что получают гранулы со средним диаметром 1,2 мм. В качестве охлаждающей жидкости распыляют воду, а азот используют в качестве газа-носителя для гранул, которые затем сушат с помощью центробежной сушилки и добавляют в непрерывный шнековый смеситель с 3 частями моностеарата глицерина, одной частью стеарата цинка и 0,2 частями глицерина на 1000 частей гранул. Одну часть этих гранул хранят в картонной банке (вместимостью 20 кг) при температуре 25°±2°С для оценки потери массы вспенивающего агента. Через месяц после обработки измеряют 2% остаточного пентана. Оставшиеся гранулы предварительно вспенивают паром при 100°С, оставляют для выдержки на одни сутки и используют для формования параллелепипедов в соответствии с испытаниями по ISO 4651 и внутренними испытаниями для определения абразивной способности.

Одну часть гранул используют также для оценки с помощью просвечивающего электронного микроскопа (ПЭМ) размера второй фазы (ЭВА), который достигает значений более 2000 нм. Вторая фаза ЭВА не только имеет размеры более 2000 нм, но также имеет очень широкое распределение по диаметру частиц дисперсной фазы.

Пример 1. Композиция, содержащая 90 мас.% ПСОН и 10 мас.% ЭВА, функционализированного малеиновым ангидритом

90 мас. частей EDISTIR N1782 (изготовленного Versalis s.p.a., с января 2016 продаваемого как N3782), ПСОН с MW 180 кДа и 10 мас. частей COESIVE EVO540 (Materie Plastiche Bresciane, Брешиа, Италия), содержащего 19% винилацетата и 0,6% всего малеинового ангидрида подают в оборудование для экструзии, пентанизации и гранулирования при тех же рабочих условиях, которые описаны в сравнительном примере 1. Одну часть полученных гранул хранят в картонной банке (вместимостью 20 кг) при температуре 25°±2°С для оценки потери массы вспенивающего агента. Через месяц после обработки измеряют 4,9% остаточного пентана и через три месяца 4% остаточного пентана. Оставшиеся гранулы предварительно вспенивают паром при 100°С, хранят одни сутки и используют для образования параллелепипедов в соответствии с испытаниями по ISO 4651 и внутренними испытаниями для определения абразивной способности.

На одной части гранул также выполняют оценку с помощью просвечивающего электронного микроскопа (ПЭМ) для определения среднего объемного диаметра второй фазы, который достигает значений 250 нм.

Пример 2. Композиция, содержащая полистирол, привитый на 10% ЭВА GREENFLEX ML50

Синтез привитого на ЭВА полистирола выполняют в экспериментальной установке для суспензионной полимеризации в массе, содержащей стальной автоклав объемом 84 литра (реактор R1) с максимальным заполнением 50 литров, термостатным кожухом с контуром воды под давлением и снабженный якорной мешалкой, вращающейся со скоростью 100 об/мин для полимеризации в массе; конденсатор покидающих автоклав паров, который можно использовать как для перегонки части реакционной смеси с удалением ее из автоклава, так и для противоточной конденсации паров и контроля температуры реакции; трубопровод для перемещения реакционной смеси со дна реактора в верхнюю часть стального автоклава объемом 140 литров (реактор R2) с максимальным заполнением 100 литров. R2 оборудован термостатным кожухом с контуром воды под давлением, мешалкой Пфаудлера с 3-мя лопастями, работающей при 250 об/мин, перегородками для полимеризации в суспензии, донным разгрузочным клапаном и конденсатором паров, покидающих головную часть R2, используемыми во время стадии удаления непрореагировавшего растворителя и мономера. В головной части R1 и R2 присутствуют следующие детали оборудования: сопло с клапаном для ручного дозирования твердых веществ, сопло с клапаном и соединительными трубками для дозирования жидкостей через насосы, снабженное расходомером, сопла с клапаном, соединенным с баками для дозирования жидкостей под давлением.

29 литров деминерализованной воды помещают в R2, затем давление повышают с помощью азота до 250 кПа (2,5 бар) и сбрасывают до 50 кПа (0,5 бар) три раза для уменьшения содержания кислорода в автоклаве. Внутреннюю температуру автоклава R2 повышают до 120°С и отгоняют 1 литр воды, затем под потоком азота добавляют суспендирующую смесь, содержащую 27 г раствора NaCl в 1 литре деминерализованной воды, 13,5 г раствора ETHAPOL 1000 (AKZO-NOBEL) и 40,5 г димера нафталенсульфоната натрия (Smart Chemicals s.r.l.) в 4 литрах деминерализованной воды. После добавления суспендирующих растворов внутреннюю температуру R2 доводят до 115°С и повышают давление до 200 кПа (2 бар) азотом, ожидая перемещения реакционной смеси из R1.

В азотной атмосфере 4,05 кг этилбензола (Versalis s.p.a.), 20,9 кг стирола (Versalis s.p.a.), 2,05 кг EVA GREENFLEX ML50 (Versalis s.p.a.) подают в R1 и повышают давление азотом при 50 кПа (0,5 бар). Внутреннюю температуру R1 повышают от примерно 35°С до 80°С за 50 минут и поддерживают при 80°С в течение 2 часов для растворения сополимера ЭВА в этилбензоле и стироле. После завершения растворения в R1 сбрасывают давление и из сопла в потоке азота добавляют полистирольный контейнер объемом 60 мл, содержащий 17,6 г Trigonox 22Е50 (AKZO-NOBEL), и полистирольный контейнер, содержащий 5,4 г t-DM (ARKEMA). В R1 повышают давление до 100 кПа (1 бар) азотом и сбрасывают до 50 кПа (0,5 бар). Внутреннюю температуру R1 повышают от 80°С до 110°С за 45 минут и поддерживают при 110°С в течение 2 часов 15 минут, затем внутреннюю температуру автоклава (1) повышают от 110°С до 115°С за 30 минут и поддерживают при 115°С в течение 15 минут после того, как донный клапан R1 был открыт и реакционная смесь перемещается из R1 в R2 в течение примерно 15 минут, увеличивая давление с помощью азота в R1 примерно на 100 кПа (1 бар) выше, чем в R2. После того, как перемещение было закончено, трубопровод перекачки продувают азотом под давлением и закрывают один за другим донный клапан R1 и верхний клапан R2. В R2 повышают давление до 250 кПа (2,5 бар) и внутреннюю температуру доводят опять до 115°С. Температуру в R2 поддерживают на уровне 115°С в течение 1 часа 30 минут, затем повышают до 153°С за 2 часа (минимальное давление 600 кПа (6 бар)) и поддерживают при 153°С в течение 5 часов. Внутреннюю температуру R2 понижают от 153°С до 115°С за 40 минут и добавляют 10 мл противопенной добавки Fluxair 431 (NYMCO s.p.a.) из бака под давлением в один литр деминерализованной воды. В R2 медленно понижают давление и внутреннюю температуру повышают до 145°С за примерно 2 часа, транспортируя пары в конденсатор, соединенный с головной частью R2. Реакционную смесь в R2 дополнительно испаряют при скорости потока 3 кг/ч в течение 10 часов, добавляя в R2 1,5 кг воды каждые 30 минут. Спустя 10 часов содержимое R2 охлаждают до температуры ниже 30°С и суспензию полимерных шариков в воде выгружают, открывая донный клапан выше перфорированного контейнера с ситом. Шарики промывают деминерализованной водой. Полимерные шарики со средним диаметром примерно 1,5 мм сушат в потоке воздуха при 80°С в течение 5 часов. Из изображения просвечивающей электронной микроскопии средний объемный размер диаметров частиц полимера ЭВА, диспергированных в полистирольной матрице, составляет примерно 160 нм.

Полученный полимер подают в оборудование для экструзии, пентанизации и гранулирования при условиях, описанных в сравнительном примере 1. Часть этих гранул хранят в картонной банке (вместимостью 20 кг) при температуре 25°±2°С для оценки потери массы вспенивающего агента, через месяц после обработки измеряют 4,8% остаточного пентана и через три месяца 4,0% остаточного пентана. Оставшиеся гранулы предварительно вспенивают паром при 100°С, хранят одни сутки и используют для образования параллелепипедов в соответствии с испытаниями по ISO 4651 и внутренними испытаниями для определения абразивной способности.

Пример 3. Композиция, содержащая полистирол, привитый на 15% ЭВА GREENFLEX ML50

Используют экспериментальную установку для суспензионной полимеризации в массе, описанную в примере 2. 29 литров деминерализованной воды помещают в R2, затем давление повышают с помощью азота до 250 кПа (2,5 бар) и сбрасывают до 50 кПа (0,5 бар) три раза для уменьшения содержания кислорода в автоклаве. Внутреннюю температуру автоклава повышают до 120°С и отгоняют 1 литр воды, затем под током азота добавляют суспендирующую смесь, содержащую 27 г раствора NaCl в 1 литре деминерализованной воды, 13,5 г раствора ETHAPOL 1000 (AKZO-NOBEL) и 40,5 г димера нафталенсульфоната натрия (Smart Chemicals s.r.l.) в 4 литрах деминерализованной воды. После добавления суспендирующих растворов внутреннюю температуру R2 доводят до 110°С и повышают давление до 100 кПа (1 бар) азотом, ожидая перемещения реакционной смеси из R1.

В атмосфере азота 5,40 кг этилбензола (Versalis s.p.a.), 18,50 кг стирола (Versalis s.p.a.), 3,10 кг EVA GREENFLEX ML50 (Versalis s.p.a.) подают в R1 и повышают давление азотом при 50 кПа (0,5 бар). Внутреннюю температуру R1 повышают от примерно 35°С до 80°С за 50 минут и поддерживают при 80°С в течение 2 часов для растворения сополимера ЭВА в этилбензоле и стироле. После завершения растворения в R1 сбрасывают давление и из сопла в потоке азота добавляют 18,9 г Trigonox 22Е50 (AKZO-NOBEL) в 60 мл-овом полистирольном контейнере. В R1 повышают давление до 100 кПа (1 бар) азотом и сбрасывают до 50 кПа (0,5 бар). Внутреннюю температуру R1 повышают от 80°С до 110°С за 45 минут и поддерживают при 110°С в течение 2 часов и реакционную смесь перемещают из R1 в R2 за примерно 15 минут, увеличивая давление с помощью азота в R1 примерно на 100 кПа (1 бар) выше, чем в R2. После того, как перемещение было закончено, трубопровод перекачки продувают азотом под давлением и закрывают один за другим донный клапан R1 и верхний клапан R2. В R2 повышают давление до 200 кПа (2,0 бар) и внутреннюю температуру доводят опять до 110°С. Затем температуру в R2 повышают от 110°С до 115°С за 30 минут, увеличивая давление до 250 кПа (2,5 бар) с помощью азота. Температуру в R2 поддерживают на уровне 115°С в течение 2 часов, затем повышают до 153°С за 2 часа (минимальное давление 600 кПа (6 бар)) и поддерживают при 153°С в течение 4 часов. Внутреннюю температуру R2 понижают от 153°С до 115°С за 40 минут и добавляют 10 мл противопенной добавки Fluxair 431 (NYMCO s.p.a.) из бака под давлением в один литр деминерализованной воды. Удаление остаточного стирола и этилбензола после полимеризации, после добавления противопенной добавки, а также охлаждение, выгрузку и сушку полимерных гранул выполняют так, как описано в примере 2. Из изображения просвечивающей электронной микроскопии средний объемный размер диаметров частиц полимера ЭВА, диспергированных в полистирольной матрице, составляет примерно 180 нм.

Полученный полимер подают в оборудование для экструзии, пентанизации и гранулирования при условиях, описанных в сравнительном примере 1. Часть этих гранул хранят в картонной банке (вместимостью 20 кг) при температуре 25°±2°С для оценки потери массы вспенивающего агента, через месяц после обработки измеряют 4,6% остаточного пентана и через три месяца 3,8% остаточного пентана. Оставшиеся гранулы предварительно вспенивают паром при 100°С, хранят одни сутки и используют для образования параллелепипедов в соответствии с испытаниями по ISO 4651 и внутренними испытаниями для определения абразивной способности.

Пример 4. Композиция, содержащая полистирол, привитый на 20% ЭВА GREENFLEX HN70, который содержит 28 мас.% винилацетата

Используют экспериментальную установку для суспензионной полимеризации в массе, описанную в примере 2. 29 литров деминерализованной воды помещают в R2, затем давление повышают с помощью азота до 250 кПа (2,5 бар) и сбрасывают до 50 кПа (0,5 бар) три раза для уменьшения содержания кислорода в автоклаве. Внутреннюю температуру автоклава повышают до 120°С и отгоняют 1 литр воды, затем под током азота добавляют суспендирующую смесь, содержащую 27 г раствора NaCl в 1 литре деминерализованной воды, 13,5 г раствора ETHAPOL 1000 (AKZO-NOBEL) и 40,5 г димера нафталенсульфоната натрия (Smart Chemicals s.r.l.) в 4 литрах деминерализованной воды. После добавления суспендирующих растворов внутреннюю температуру R2 доводят до 110°С и повышают давление до 100 кПа (1 бар) азотом, ожидая перемещения реакционной смеси из R1.

В атмосфере азота 6,75 кг этилбензола (Versalis s.p.a.), 16,47 кг стирола (Versalis s.p.a.), 3,78 кг EVA GREENFLEX HN70 (Versalis s.p.a.) подают в R1 и повышают давление азотом при 50 кПа (0,5 бар). Внутреннюю температуру R1 повышают от примерно 35°С до 80°С за 50 минут и поддерживают при 80°С в течение 2 часов для растворения сополимера ЭВА в этилбензоле и стироле. После завершения растворения в R1 сбрасывают давление и из сопла в токе азота добавляют 60 мл-овый полистирольный контейнер, содержащий 21,6 г Trigonox 22Е50 (AKZO-NOBEL). В нем повышают давление до 100 кПа (1 бар) азотом и сбрасывают до 50 кПа (0,5 бар). Внутреннюю температуру R1 повышают от 80°С до 110°С за 45 минут и поддерживают при 110°С в течение 2 часов и реакционную смесь перемещают из R1 в R2 за примерно 15 минут, увеличивая давление с помощью азота в R1 примерно на 100 кПа (1 бар) выше, чем в R2. После того, как перемещение было закончено, трубопровод перекачки продувают азотом под давлением и закрывают один за другим донный клапан R1 и верхний клапан R2. В R2 повышают давление до 200 кПа (2,0 бар) и внутреннюю температуру доводят опять до 110°С. Затем температуру в R2 повышают от 110°С до 115°С за 30 минут, увеличивая давление до 250 кПа (2,5 бар) с помощью азота. Температуру в R2 поддерживают на уровне 115°С в течение 2 часов, затем повышают до 153°С за 2 часа (минимальное давление 600 кПа (6 бар)) и поддерживают при 153°С в течение 4 часов. Внутреннюю температуру R2 понижают от 153°С до 115°С за 40 минут и добавляют 10 мл противопенной добавки Fluxair 431 (NYMCO s.p.a.) из бака под давлением в один литр деминерализованной воды. Удаление остаточного стирола и этилбензола после полимеризации, после добавления противопенной добавки, а также охлаждение, выгрузку и сушку полимерных гранул выполняют так, как описано в примере 2. Из изображения просвечивающей электронной микроскопии средний объемный размер диаметров частиц полимера ЭВА, диспергированных в полистирольной матрице, составляет примерно 210 нм.

Полученный полимер подают в оборудование для экструзии, пентанизации и гранулирования при условиях, описанных в сравнительном примере 1. Часть этих гранул хранят в картонной банке (вместимостью 20 кг) при температуре 25°±2°С для оценки потери массы вспенивающего агента, через месяц после обработки измеряют 4,5% остаточного пентана и через три месяца 3,3% остаточного пентана. Оставшиеся гранулы предварительно вспенивают паром при 100°С, хранят одни сутки и используют для образования параллелепипедов в соответствии с испытаниями по ISO 4651 и внутренними испытаниями для определения абразивной способности.

Пример 5. Синтез сополимера стирола и глицидилметакрилата

В установку, содержащую питающий бак, два соединенных последовательно вертикальных реактора идеального вытеснения, снабженных кожухом и термостатными змеевиками, с мешалкой вдоль вертикальной оси, имеющей перпендикулярные оси лопасти и свободно вращающейся между трубами термостата, содержащих две термостатные зоны и имеющих свободный реакционный объем 6,7 литров каждый, непрерывно, со скоростью потока 4 кг/час, подают смесь, содержащую 93,67 части стирола (Versalis s.p.a.), 6 частей этилбензола (Versalis s.p.a.), 0,330 части глицидилметакрилата (SIGMA-ALDRICH) и 0,017 частей агента передачи цепи t-DM (ARKEMA). Смесь предварительно нагревают в баке до температуры 40°С, подают с помощью поршневого насоса со дна первого реактора идеального вытеснения, в котором ее температуру устанавливают с помощью термостата на уровне 131°С в первой зоне и 141°С во второй зоне, с перемешиванием при 55 об/мин. Реакционную смесь, выходящую из головной части первого реактора идеального вытеснения, подают с помощью шестеренчатого насоса на дно второго вертикального реактора идеального вытеснения и устанавливают ее температуру с помощью термостата на уровне 149°С в первой зоне и 156°С во второй термостатически регулируемой зоне, с перемешиванием при 20 об/мин. Реакционную смесь, выходящую из головной части второго реактора идеального вытеснения, с полимерной фракцией, равной примерно 75%, подают с помощью шестеренчатого насоса в термостатически регулируемый масляный теплообменник при 245°С и затем в заключенный в кожух вакуумный бак, с регулировкой температуры до 230°С, с остаточным давлением 1 кПа (10 мбар). Неполимеризованную фракцию реакционной смеси испаряют и полимер, выходящий со дна вакуумного бака, направляют с помощью шестеренчатого насоса на гранулирование. Получают сополимер стирола и глицидилметакрилата с 0,4% глицидилметакрилата и показателем текучести расплава при 200°С/5 кг, составляющим 6,9 г/10 мин, и Mw 190 кДа.

Пример 6. Композиция, содержащая полученный в примере 5 сополимер и COESIVE EVO540

90 частей сополимера стирола и глицидилметакрилата, полученных как описано в примере 5, и 10 частей COESIVE EVO540 (Materie Plastiche, Брешиа, Италия) подают в оборудование для экструзии, пентанизации и гранулирования при рабочих условиях, описанных в сравнительном примере 1. Часть этих гранул хранят в картонной банке (вместимостью 20 кг) при температуре 25°±2°С для оценки потери массы вспенивающего агента, через месяц после обработки измеряют 5,2% остаточного пентана и через три месяца 4,2% остаточного пентана. Оставшиеся гранулы предварительно вспенивают паром при 100°С, хранят одни сутки и используют для образования параллелепипедов в соответствии с испытаниями по ISO 4651 и внутренними испытаниями для определения абразивной способности.

На одной части гранул также выполняют оценку с помощью ПЭМ для определения среднего объемного диаметра частиц второй фазы, который достигает значений 220 нм.

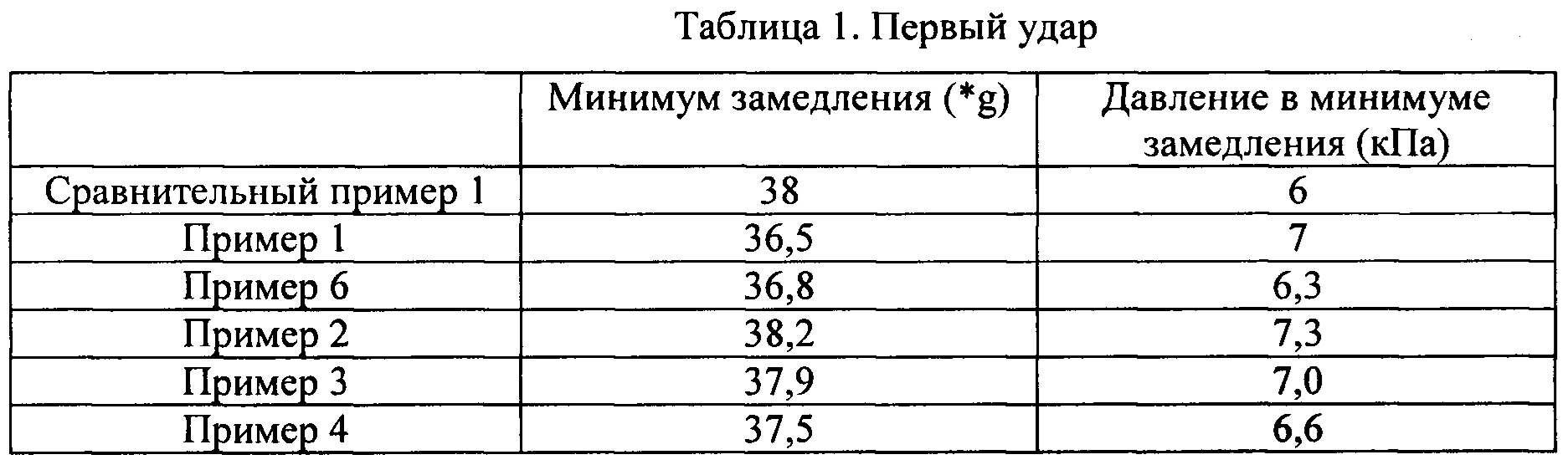

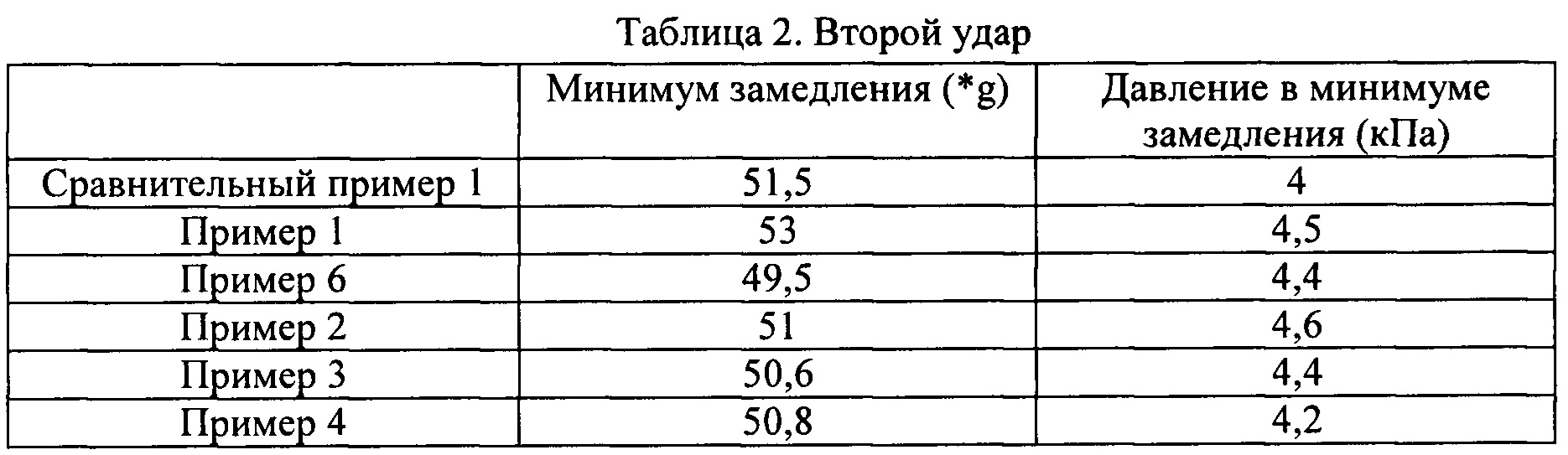

Измерения динамической амортизации по ISO 4651

Образцы с приблизительно одинаковой плотностью 21 г/л, согласно стандарту ISO 4651, из сравнительного примера 1 и примеров 1, 2, 3, 4 и 6 подвергали испытаниям на определение амортизации. В таблице 1 показаны максимальные значения замедления, выраженные кратно ускорению свободного падения (g в м/с2), в зависимости от приложенного давления (Р в кПа) при соотношении высоты падения дротика к толщине образца, равному 15. В таблицах 2 и 3 показаны значения таблицы 1, определенные при втором и пятом ударе, соответственно.

Наблюдают, что образцы примеров 1, 2, 3, 4 и 6 имеют значения замедления с более низким минимумом, чем тот, который получен с образцом сравнительного примера 1, уже при первом ударе (таблица 1). Для второго удара только образцы примеров 1, 2, 3, 4 и 6 обеспечивают наилучший баланс между замедлением и рабочими давлениями (таблица 2). Для пятого удара только образцы 1, 2, 3, 4 и 6 выдерживают нагрузку, все еще обеспечивая хорошие значения замедления, при этом образец сравнительного примера 1 претерпевает разъединение шариков, то есть не проходит испытание (таблица 3).

Измерения абразивной способности

В таблице 4 показаны измерения абразивной способности композиций, полученных на образцах из примеров 1, 2, 3, 4 и 6 и сравнительного примера 1.

Измерения отбирали с использованием способа, который проиллюстрирован ниже.

В способе вычисления абразивной способности вспененных продуктов предусматривают цилиндрические образцы из вспененного материала диаметром 290 мм и толщиной 50 мм, расположенные на вращающемся оборудовании, как описано на Фиг. 1. Этот способ основан на явлении скольжения панели из вспененного материала на компактном образце из гомополимера полистирола (характерного для упаковочного материала). Три пластины (60×60 мм) располагают на каждой панели из вспененного материла на равном расстоянии друг от друга и по отношению к центру вращения. Панель закрепляют на поворотной плите, так чтобы создать относительное движение.

На Фиг. 1 показана система, применяемая для измерения абразивной способности. На Фиг. 1:

1 представляет собой крепежную опору для компактных пластин из гомополимера полистирола, прикрепленных к закрепленной основе прибора,

2 представляют собой компактные пластины из гомополимера полистирола с толщиной 3,2 мм,

3 представляют собой крепежные элементы опоры 1,

4 представляет собой цилиндр из вспененной композиции, прикрепленный к ротору, находящийся в контакте с компактными пластинами гомополимера.

Таким образом, пластины закрепляют, а вращение прикладывают только к панели из вспененного материала.

Условия испытаний являются следующими:

1. На каждой отдельной пластине центрирована нагрузка 0,4 кг для имитации эквивалентного давления (≈0,1 кг/см2), которое элемент оборудования оказывает на упаковку.

2. Скорость вращения ω=125 об/мин.

3. Время износа t=60 сек.

Повреждение, вызванное истиранием, оценивают с помощью оптического анализа «помутнения» и «прозрачности» на компактных пластинах из гомополимера полистирола. «Помутнение» является частью падающего света, рассеянного при углах более 2,5°, в то время как «прозрачность» является частью падающего света, рассеянной при углах менее 2,5°.

Анализируемый размер уменьшают от 25 мм в диаметре до 10 мм для выбора наиболее подходящего повреждения, вызванного матрицей. Вспененные композиции имеют одинаковую плотность, размер спеченных шариков и плоскую поверхность контакта с пластинами. Это обеспечивает проявление однородных и воспроизводимых повреждений на пластинах.

Присутствие фрагментов вспененной композиции указывает на пониженную адгезию вспененных шариков друг с другом или на их разрушение во время испытания на истирание. В таблице 4 показаны результаты испытаний на истирание с точки зрения параметров «помутнение», «прозрачность» и присутствия фрагментов, выполненных на композициях, полученных в примерах 1, 2, 3, 4 и 6 и в сравнительном примере 1.

В таблице 4 показано, что в примерах 1, 2, 3, 4 и 6 получают меньшее истирание, чем в сравнительном примере 1, без дополнительного образования фрагментов с точки зрения разъединения шариков.

Реферат

Группа изобретений относится к вспениваемым полимерным композициям, используемым для производства упаковки. Вспениваемая полимерная композиция для изготовления упаковки содержит: а) от 70 до 90 мас.% винилароматического полимера и/или винилароматического сополимера в расчете на (а)+(b), b) от 10 до 30 мас.% сополимера этилена и винилацетата (ЭВА), содержащего от 10 мас.% до 30 мас.% винилацетата, в расчете на (а)+(b), с) от 3 до 10 мас. частей вспенивающего агента в расчете на 100 мас. частей суммы количеств компонента (а) и компонента (б), причем такой сополимер (b) распределен в полимере (а) в форме частиц, имеющих средний объемный диаметр от 1 нм до 2000 нм, при условии, что композиция не содержит блок-сополимеров стирола-бутадиена или стирола-изопрена, гидрированных или негидрированных, термопластичного полиуретана, привитого полимера полистирола-бутадиена или стирольного полимера типа сердцевина-оболочка. Среднемассовая молекулярная масса винилароматического полимерного компонента (а) составляет от 130 до 250 кДа, причем указанный сополимер (б) находится в состоянии химической или физической адгезии с винилароматическим полимером и/или сополимером. Описаны также способы получения в массе вспениваемых полимерных композиций для изготовления упаковки, вспененные шарики, а также упаковка, содержащая шарики или вспениваемые композиции. Технический результат – обеспечение композиции, используемой для изготовления упаковки, проявляющей пониженную абразивную способность в отношении поверхностей упакованных объектов, улучшенную ударопрочность, пониженный модуль упругости, низкую проницаемость вспенивающего газа, в которой входящие в состав упаковки вспененные частицы имеют хорошую адгезию друг с другом и не разъединяются во время использования. 6 н. и 7 з.п. ф-лы, 4 табл., 6 пр., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Эластичный пеноматериал из частиц на основе смесей полиолефина/полимера стирола

Способ получения пенопласта и пенопласт, полученный этим способом

Пенопласты, полученные из смеси синдиотактичных полипропиленов и термопластичных полимеров

Композитный материал на основе винилароматических полимеров, имеющих улучшенные теплоизоляционные свойства, и способ их получения

Комментарии