Способ получения пенопласта и пенопласт, полученный этим способом - RU2160749C2

Код документа: RU2160749C2

Чертежи

Описание

Данное изобретение относится к способу изготовления формируемых гранул вспененных термопластичных полимеров и особенно гранул несшитых и сшитых термопластичных полимеров, таких как полистирол и несшитые и сшитые полиолефины, а также любых других вспенивающихся сшитых и несшитых термопластичных полимеров.

Вспенивающиеся полистирольные гранулы получаются довольно легко. Типичный способ заключается в том, что полистирол пропитывают вспенивающим агентом, обычно пентаном, во время полимеризации или же частицы полимера пропитывают вспенивающим агентом после полимеризации. Эти частицы затем обрабатывают паром для частичного вспенивания.

Вспенивающиеся полистирольные гранулы также легко формуются. В обычном способе предварительно вспененные гранулы подают в форму и обрабатывают сжатым паром, при этом они вспениваются, сплавляются и приобретают форму изделия. Такие формованные изделия пригодны для декоративной, изолирующей упаковки.

Однако формованные изделия из вспененного полистирола имеют много недостатков. Поскольку полистирол обладает плохой стойкостью к растворителям и нестабилен при высоких температурах, формованные изделия из полистирола нельзя использовать для многих целей.

Кроме того, вспененный полистирол обычно является хрупким и непрочным и обладает плохими амортизирующими свойствами. Эти свойства ограничивают его применение в качестве защитной упаковки для хрупких предметов, таких как компьютеры и другие хрупкие приборы. Кроме того, вспененный полистирол не слишком стоек к повторяющимся ударным нагрузкам. В действительности амортизирующая способность формованного изделия обычно сильно ухудшается сразу же после одного удара.

Получение вспененных термопластов путем экструзии пластифицированной при нагревании смеси термопласта и вспенивающего агента хорошо известно и описано в патентах США N 2740157, 3067147, 3413387, 3413388, 3431163, 3431164, 3808300, 3954929, 3966381, 4640933, 4663361 и 4694027, в патенте Канады N 451854 и в других публикациях.

В патенте США N 2450436 описан способ получения ячеистых термопластичных полимеров. При этом твердую термопластичную смолу, например, полистирол, и газообразный при обычных условиях агент, например, метилхлорид, метиловый эфир, пропилен или бутилен, выдерживают в закрытом сосуде под давлением при температуре ниже критической температуры газообразного при обычных условиях агента до тех пор, пока не образуется гомогенный подвижный гель. Затем открывают выходное отверстие для того, чтобы гель вытекал из сосуда. Во время перетекания подвижного геля из сосуда, находящегося под давлением, в зону с меньшим давлением смола разбухает при испарении и расширении растворенного летучего вещества с образованием стабильного ячеистого продукта, состоящего в основном из отдельных закрытых тонкостенных ячеек.

В патенте США N 3067147 описан способ получения вспененной массы из термопластичной смолы путем введения газа или летучей органической жидкости в термопластичную смолу, которая должна быть вспенена. Смесь нагревают до температуры, при которой она становится пластичной и газ или пары летучей жидкости вспенивают размягчившуюся смолу с образованием ячеистой массы.

В патенте США N 2515250 описан способ получения под давлением смеси, состоящей из заданных пропорций газообразного при обычных условиях агента и термопластичной смолы и хранения смеси, помещаемой в находящийся под давлением сосуд, где она содержится при необходимой температуре до получения гомогенного подвижного геля или раствора.

В патенте США N 2387730 раскрыт способ изготовления ячеистого полиэтилена путем насыщения расплавленного полимера газом, который в нем растворяется под давлением. Затем полимер вспенивают путем частичного снижения давления при сохранении той же температуры с последующим охлаждением вспененного полимера.

В патенте США N 3808300 описан способ получения закрытопористых полиолефинов с использованием смеси соли лимонной кислоты, карбоната или бикарбоната в качестве зародышеобразователя и смесей н-бутана-изобутана в качестве вспенивающего агента.

В патентах США N 4640933, 4633361 и 4694027 описан способ получения вспенивающихся полиолефинов с использованием изобутана и смесей изобутана, хлорфторуглеводородов и фторуглеводородов или смеси, по крайней мере, 70% изобутана и других углеводородов в качестве вспенивающего агента для длинноцепных жирных кислот с полиолами.

Получение вспененных термопластов, содержащих или антистатик, или замедлитель горения, хорошо известно и описано в патентах США 4298710, 4556680, 4626563, 4293656, 4286071, 4337319 и 4219466.

В патенте США N 4298710 описана композиция смолы с антистатическим агентом, содержащая 100 ч. нитрильного полимера и 0,05-10 ч. поверхностно-активного вещества, введенного в качестве антистатика. Нитрильный сополимер представляет собой 7-100% привитого сополимера, полученного полимеризацией смеси мономеров специального состава в присутствие каучука, представляющего собой полимер сопряженного диена и/или акрилата, и 0-93% статистического сополимера нитрила особого состава.

В защитной публикации США N 953006 (7 декабря 1976 г.) описаны антистатические вспененные полиолефиновые продукты и изделия из них. Вспененный состав содержит антистатический агент, особенно амин, содержащий по крайней мере одну длинную алифатическую углеводородную цепь или его соль, предпочтительно четвертичную аммониевую соль.

В патенте США N 4626563 описано получение и использование огнестойких карбонатных полимеров, содержащих в качестве добавок ароматический сульфимид, мономерное или полимерное галоидированное органическое соединение и сульфат металла, имеющий pka от 1 до 5 и образующий фибриллы политетрафторэтилен, взятые в эффективных количествах, что позволяет получать карбонатные полимеры, которые не только обладают пониженной горючестью, но и характеризуются стабильностью расплава (а именно характеризуются незначительным снижением молекулярной массы в процессе переработки или сдвига расплава).

В патенте США N 4293656 описана полистирольная пена в смеси с галоидсодержащим антипиреном и 2,2-бис-(4-аллилокси-3,5- дибромфенил)пропаном, являющимся синергистом, содержащимся в количестве 0,01-1,0% от веса полистирола.

В патентах США N 4286071 и 4337319 раскрыто применение соединений брома и одного синергиста для изготовления негорючего вспенивающегося полистирола.

В патенте США N 4219466 описана полимерная композиция, обладающая высокой ударной прочностью, пониженной горючестью, изделия из которой легко вынимаются из формы, полученная путем смешения полимера, включающего основное количество звеньев моновинилароматического мономера, блок-сополимера, представляющего собой сополимер стирола и бутадиена, аморфного полимера альфа-олефина, галоидсодержащего антипирена и соединения сурьмы.

В патенте США N 4229554 описано введение антистатического агента и антипирена в термопластичную смолу, но не указана возможность использования смеси для получения вспененного термопласта.

В патенте США N 4556680 описано получение и применение полистирольных вспенивающихся гранул, обладающих антистатическими свойствами, путем добавления антистических соединений к гранулам на стадии предварительного вспенивания. В этом патенте также описано смешение антипирена с антистатическим агентом при получении вспенивающихся полистирольных гранул, обладающих антистатическими свойствами и негорючестью, но не упоминается о том, что эта технология может быть использована для получения вспененного полиэтилена.

Хотя вышеприведенные ссылки свидетельствуют о том, что получение ячеистых термопластов хорошо известно и что имеются многочисленные практические способы их получения, и далее, что известно введение во вспененные термопласты антистатического агента и/или антипирена, ни в одной из этих ссылок не признаются преимущества, которые появляются от совместного введения антистатического агента и антипирена в гранулы вспененного сшитого или несшитого термопластичного полимера, такие, как вспененные полиолефиновые гранулы, в процессе экструзии. Поскольку ранее было невозможно получить такие гранулы вспененного сшитого или несшитого полиолефина от промышленных поставщиков, было необходимо наносить на гранулы или изделия из вспененного полиолефина покрытия на основе других пен, пленки, фольгу и/или жидких или порошкообразных составов.

Во многих случаях использования желательно получать вспененные полиолефины, которые не будут накапливать статистические электрические заряды и не будут гореть. Преимуществами этого типа пен являются более безопасные перевозка и хранение чувствительных электронных схем на кораблях и самолетах, особенно военных.

Пены, сформованные из полиолефиновых гранул, не имеют многих недостатков, характерных для термопластичных пен, например, полистирольных пен. Некоторые общедоступные вспененные гранулы изготавливают из сшитого или несшитого полипропилена или полиэтилена. Оба эти материала обладают большей стойкостью к действию растворителей, чем полистирол, а также большей стойкостью к действию высоких температур. Далее вспененный полиолефин является гораздо более гибким и эластичным, чем вспененный полистирол и, следовательно, чаще применяется при упаковке хрупких предметов. Вспененный полиолефин также сохраняет свое амортизирующее действие даже после многих ударов и, следовательно, пригоден для применения в качестве упаковки при транспортировке на дальние расстояния или повторно используемой упаковки.

В случае некоторых термопластов, таких как полиэтилен, практически кристаллический полимер, температурный интервал для осуществления эффективного формования вспененных гранул является довольно узким. Если температура формования слишком низка, произойдет плохое сплавление, формованное изделие не будет обладать оптимальным сопротивлением раздиру и в изделии могут появиться большие пустоты или несплавленные участки. Если температура формования слишком высока, полиэтилен приобретает слишком большую текучесть и структурная целостность пены разрушается, приводя к получению сплющенного, потерявшего форму изделия.

Для придания полиэтилену большей стойкости к действию температур и расширения температурного интервала при формовании, осуществляют сшивку полиэтилена. Это позволяет формовать вспененный полиэтилен с использованием пара в качестве источника тепла без разложения полиэтилена.

Формуемые гранулы вспененного сшитого полиэтилена в настоящее время получают несколькими путями. Полиэтиленовые гранулы, содержащие химический сшивающий агент, такой как перекись дикумила, можно суспендировать в водном растворе и нагреть до соответствующей температуры для начала реакции сшивания. Полиэтилен также можно сшить при облучении его частицами высокой энергии, например, X-лучами или пучком электронов. Полученные частицы сшитого полимера затем могут быть пропитаны углеводородными или хлорфторуглеводородными вспенивающими агентами или подобными соединениями, такими как бутан, пентан, дихлордифторметан и т.д. при загрузке под давлением водной суспензии гранул сшитого полиэтилена вместе с вспенивающим агентом. Затем раствор нагревают и перемешивают в автоклаве для пропитки гранул вспенивающим агентом. Такие процессы описаны в патентах США NN 4399087 и 4436840.

Поскольку вспенивающий агент, введенный в частицы сшитого полиэтилена, будет легко испаряться, вспенивающиеся гранулы нужно хранить под давлением или при температуре ниже комнатной или, что чаще имеет место, хранить сразу же предварительно вспененными. Коэффициент расширения этих предварительно вспененных гранул обычно равен 10-45:1. Перед формованием гранулы обычно подвергают действию давления, при этом гранулы обычно помещают в контейнер, в который подают сжатый газ, обычно воздух или смесь воздуха с хлорфторуглеводородом. Такие способы описаны, например, в патентах США NN 4399087 и 4443393. Эта стадия приводит к повышению давления газа внутри ячеек вспененных гранул до величины, превышающей атмосферное давление, тем самым придавая повышенную способность к вспениванию, нужную при формовании. Гранулы должны быть подвергнуты формованию вскоре после этой стадии или дополнительное давление в ячейках гранул будет снижаться.

Согласно другому способу полиэтилен низкого давления и углеводородный или хлорфторуглеводородный вспенивающий агент смешивают в расплаве и подвергают экструзии с получением прутиков, которые затем измельчают до гранул. Эти гранулы затем подвергают действию облучения высокой энергии для осуществления сшивки и придания гранулам термостойкости, необходимой для формования частиц. Эти гранулы требуют для формования специального оборудования, поскольку до формования гранулам не придается дополнительной способности к вспениванию.

Вышеупомянутый химический способ изготовления гранул сшитого полиэтилена имеет недостаток, заключающийся в том, что для пропитки полимера вспенивающим агентом требуется сравнительно большой и дорогой реактор автоклавного типа. Далее этот способ является периодическим, когда получается определенное количество формуемых гранул сшитого полиэтилена. После образования порции гранул, все количество должно быть обработано и/или направлено на хранение. Это требует больших емкостей для хранения. Кроме того, гранулы должны быть сжаты перед формованием для придания дополнительной способности к вспениванию. Этот способ требует много времени, так как гранулы будут разрушаться или повреждаться, если стадия сжатия осуществляется слишком быстро. Следовательно, для того, чтобы процесс был экономически выгодным, требуются большие контейнеры, находящиеся под давлением.

При использовании указанного радиационного способа сшитые гранулы могут быть получены в сравнительно недорогом экструдере, снабженном соответствующим оборудованием для гранулирования вспененного экструдата. Однако, для сшивки пены требуется довольно дорогой и громоздкий источник излучения. Далее, поскольку обычно невозможно осуществить стадию сшивки в большом числе мест, где расположены производства, требуется, чтобы стадию сшивки осуществляли в одном большом центре по изготовлению вспененных гранул или в нескольких рядом расположенных местах. Далее, поскольку частицы высокой энергии не очень легко или быстро проникают в структуру вспененного пластика, степень сшивки часто значительно меньше на внутренних частях вспененных гранул, чем на наружных, что приводит к ухудшенной термостойкости гранул.

В патенте США N 3413244 описан способ получения ячеистых полиолефиновых продуктов, согласно которому частицы невспененного полиолефина вспенивают в форме и одновременно на них прививают и их сшивают звеньями соединений, содержащих две несопряженные этиленненасыщенные двойные связи.

В международной заявке N PCT/F184/00079, номер международной публикации WO 85/01944 описаны оболочки для кабеля из вспененного сшитого силаном полиолефина, которые, как указывается, являются довольно прочными и жесткими и получаются путем экструзии смеси, содержащей полиэтилен, силан, гидролизуемый водой, катализатор конденсации и вспенивающий агент, например, воду.

В патенте США N 4333898 раскрыт способ получения вспененных полимеров довольно высокой плотности (например, полиэтилена), согласно которому полимер смешивают с силаном, который к нему прививается, и затем экструдируют с получением оболочки для кабеля и т.п. Влажный инертный газ вводят в экструдер как раз перед началом экструзии, чтобы вызвать вспенивание полимера и сшивку полимера с привитым силаном.

В патенте США N 4456704 описан способ получения вспененного сшитого полиэтилена. В способе используют смесь полиолефина, вспенивающего агента и необязательно поверхностно-активного вещества. Полиолефин представляет собой сшивающийся полимер на основе этилена, содержащий боковые силильные группы, которые вызывают сшивку при контакте с водой. Указанные компоненты смешивают и смесь экструдируют в зону низкого давления, где полученный экструдат (например, в форме листа) вспенивается. Затем вспененный экструдат приводят в контакт с катализатором силанольной конденсации и вспененный экструдат сшивается при контакте с водой.

В патенте США N 4606873 описан способ изготовления полистирольных гранул, но не говорится о полиолефинах или сшивке полиолефинов до вспенивания.

В патенте США N 4870111 раскрыт способ получения формуемых вспененных гранул из вспененного полиолефина, сшитого силаном. Гранулы получают путем смешения композиции, состоящей из полиолефина, модифицированного силаном (например, полиэтилена с привитым силаном), и катализатора силанольной конденсации, в экструдере с получением расплава, затем в расплав вводят вспенивающий агент со скоростью, обеспечивающей желательную плотность пены в экструдере. Вспененный полиолефин затем экструдируют и разрезают с получением вспененных гранул и гранулы подвергают действию влаги для осуществления силановой сшивки вспененного полиолефина.

Вышеприведенные ссылки не раскрывают, не признают или не отмечают преимущества получения формуемых гранул из несшитого или сшитого термопластичного вспененного полимера, таких как гранулы из сшивающихся полиолефинов с привитыми силанами или химически сшитых полиолефинов, в соответствии со способом и с применением устройства, описанными в данной заявке. Вышеприведенные ссылки также не раскрывают и не отмечают преимущества такого метода, когда полиолефины сшиваются до того, как они вспениваются, для улучшения технологических характеристик вспененных гранул и изделий, изготовленных из гранул вспененного полиолефина. Эти преимущества включают повышение прочности расплава, меньший диаметр пор, лучшие амортизирующие свойства и более высокие температуры плавления.

Кроме того, ни одна из вышеприведенных ссылок не описывает способ получения формуемых гранул из вспененного сшитого или несшитого полимера, в котором гранулы выполнены из/или (1) несшитого термопласта, способного к вспениванию, или (2) химически сшитого полиолефина, полученного из смеси, включающей полиолефин и химический сшивающий агент, которую вводят в экструдер для получения расплава, или (3) вспененного полиолефина, сшитого силаном, полученного смешением композиции, включающей полиолефин, модифицированный силаном (например, полиэтилен с привитым силаном), и катализатор силанольной конденсации, в экструдере с получением расплава, введением вспенивающего агента в расплав со скоростью, обеспечивающей получение желаемой плотности пены экструдата, экструзией расплава в зону под давлением, достаточным для предотвращения заметного вспенивания полиолефина, измельчением расплавленного полимера с образованием невспененных гранул, суспендированных, например в воде, перемещением гранул через зону, где осуществляется сшивка, если это требуется, перемещением гранул через зону, где температура гранул регулируется до желательной температуры или температуры, требующейся для вспенивания, и подачей гранул в зону с меньшим давлением, где они вспениваются и где получаются формуемые вспененные гранулы из несшитого или сшитого полимера непрерывным способом.

Существует ярко выраженная потребность в создании усовершенствованных способов получения формуемых гранул из вспененных термопластичных полимеров, таких как полиэтилен или полипропилен, которые не требуют применения давления или облучения и которые обладают ценными свойствами - ориентацией и прочностью ячеистой структуры, достигаемыми при вспенивании полиолефина, который находится при идеальной температуре его экструзии и/или который уже является сшитым.

Сущность изобретения

Данное изобретение предусматривает способ получения формуемых гранул

вспененного несшитого или сшитого термопластичного полимера, для осуществления которого

требуется только сравнительно простое и недорогое оборудование. Этот способ заключается в том, что гранулы

могут быть получены экономически выгодно в любом желаемом месте и в любом требуемом

количестве. Гранулы вспененного термопластичного полимера и изделия из них, изготовленные в соответствии со

способом по данному изобретению, имеют сложную структуру, включающую антистатический агент

и/или антипирен, которые при их совместном использовании по данному изобретению придают улучшенные свойства.

Новые гранулы вспененного термопластичного полимера, включая гранулы вспененного

полиолефина, получают в одну стадию и их производство обходится значительно дешевле, чем производство гранул,

включающее стадию нанесения покрытия, или последующее наслаивание на изделия, полученные

из гранул.

Для получения термопластичного полимера и гранул вспененного полиолефина в соответствии с данным изобретением могут быть использованы различные типы антистатических добавок и антипиренов. Кроме того, вспененные гранулы можно переработать в изделия разнообразной формы, например, листы, прутки, планки и т. д. Эти изделия затем могут быть модифицированы путем разрезания, наслаивания или штабелирования.

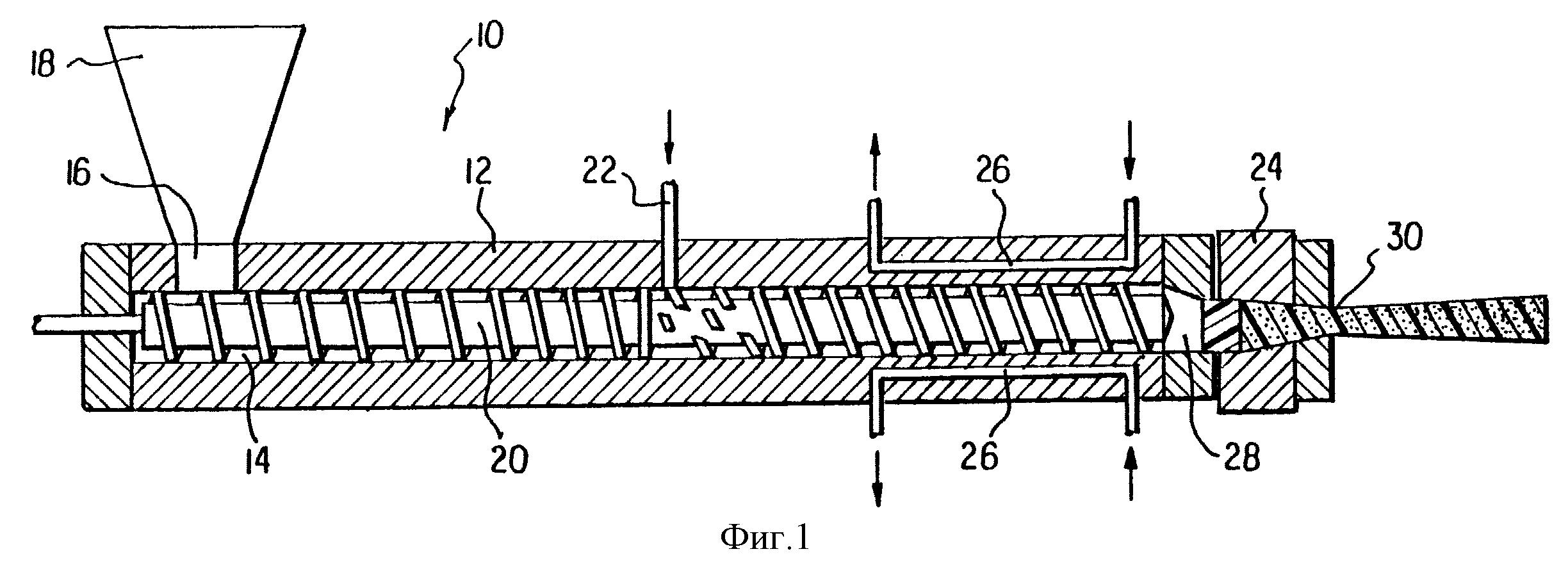

На фиг. 1 приведено схематическое изображение обычного экструдера для осуществления вспенивания и матрицы.

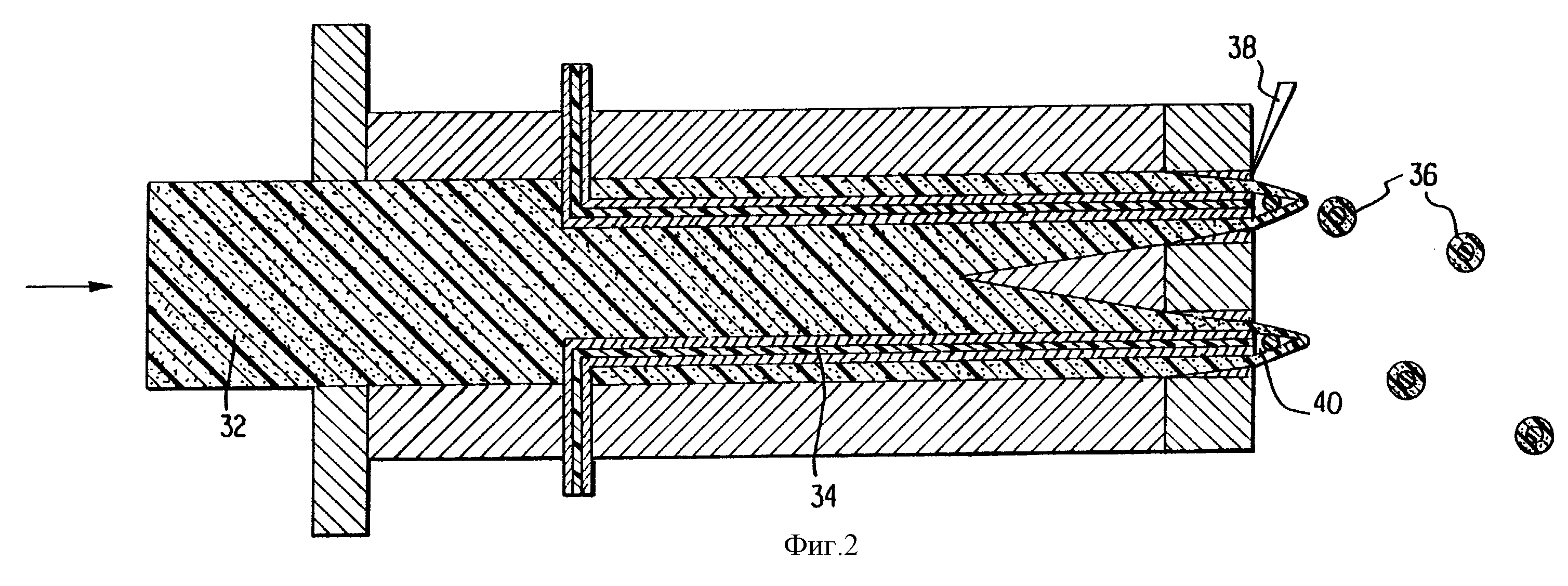

На фиг. 2 представлено схематическое изображение первого варианта выполнения головки экструдера, пригодной для использования в способе по изобретению.

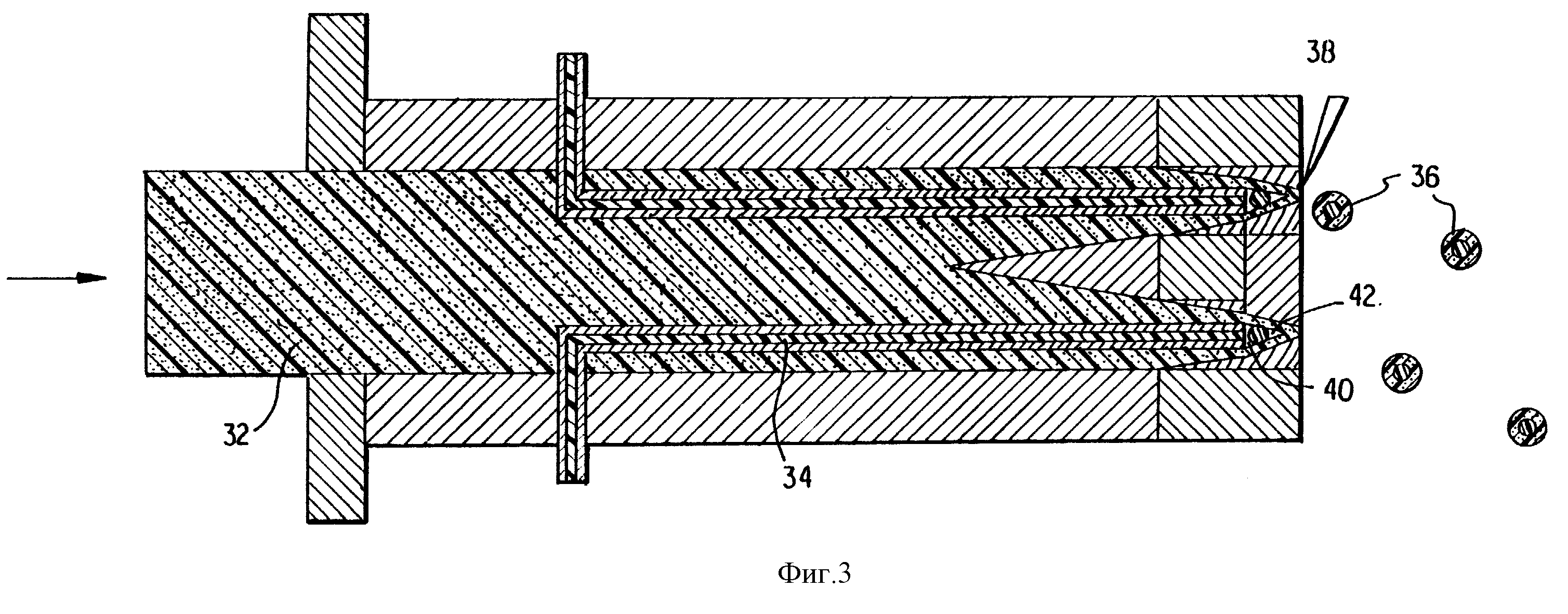

На фиг. 3 представлено схематическое изображение второго варианта выполнения головки экструдера, пригодной для использования в способе по изобретению.

На фиг. 4 приведено схематическое изображение установки для экструзии, используемой для осуществления способов по изобретению.

На фиг. 5 представлено схематическое изображение третьего варианта выполнения головки экструдера, пригодной для использования в способе по изобретению.

Предпочтительные формы выполнения изобретения

Достоинства и преимущества данного изобретения достигаются при совместном введении антистических агентов и

антипиренов в формованную пену на основе термопласта при осуществлении непрерывного

процесса. Пена переходит из нагретого гибкого состояния в охлажденное затвердевшее состояние при осуществлении

способа, описанного ниже.

Согласно данному изобретению для получения формуемых вспененных гранул может быть использован любой термопластичный полимер. Одну группу термопластов, которые получили распространение в виде формуемых вспененных гранул образуют полиолефины. Хотя можно использовать любой экструдируемый вспенивающийся полиолефин, предпочтительным является полиолефин, твердый при обычных условиях. Примерами предпочтительных полиолефинов являются органические аддитивные полимеры или сополимеры на основе мономеров, описанных ниже. Другие подходящие полиолефины являются очевидными для специалиста.

В соответствии с данным изобретением получаются формуемые гранулы несшитого или сшитого вспененного полиолефина. Полиолефины предпочтительно выбираются из группы, включающей полиэтилен средней плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилен, полибутилен и сополимеры олефиновых мономеров, содержащих от 2 до примерно 8 атомов углерода, и наиболее предпочтительными являются полиэтилен низкой плотности или линейный полиэтилен низкой плотности.

Можно использовать подходящие полимеры этилена, пропилена, бутена-1 и изобутена. Пригодными являются также сополимеры этих мономеров, сополимеры этилена с винилацетатом, сополимеры этилена с акриловыми мономерами и т.п. Используются также смеси вышеуказанных полимеров и сополимеров. Особенно предпочтительными термопластичными полимерами являются полиэтилены, сополимеры этилена с винилацетатом, сополимеры этилена с акриловой кислотой, сополимеры этилена с метилакрилатом и иономерные соли таких сополимеров, содержащих кислотные группы. В способе, описанном в данном изобретении, могут быть использованы любой термопластичный полимер и/или смесь полимеров, которые являются несшитыми или сшитыми и которые вспениваются.

На практике пористые структуры из термопластичного полимера в соответствии с данным изобретением получают путем смешения зародышеобразователя с термопластом, таким как полистирол, полиолефины, сшивающийся полиолефин, или с полиолефином и сшивающим агентом. При необходимости для улучшения свойств можно использовать химический вспенивающий агент, антистатический агент и/или антипирен или другие добавки. Затем смесь перерабатывают под давлением и нагревают в автоклаве при температуре от примерно 150oC до 230oC. При необходимости вспенивающий агент инжектируется в реактор и смешивается с содержащейся в нем композицией при температуре, по крайней мере, равной точке плавления полимера, до тех пор, пока не образуется однородный или почти однородный текучий гель. Затем смесь экструдируют и выгружают через отверстие в зону, находящуюся под давлением. Экструдированный материал разрезают с получением гранул и сшивают, когда это требуется, его температура регулируется до желаемой и/или подходящей величины для вспенивания и затем материал переходит в зону пониженного давления, где он вспенивается и затем охлаждается.

Данное изобретение обеспечивает усовершенствованный и экономичный способ получения вспененных гранул из термопластичных полимеров, таких как полистирол или полиолефины. Вспененные гранулы обычно подвергают формованию с получением изделий, которые пригодны для различных целей, таких как изоляция, флотация и защитные упаковочные материалы. Эти продукты имеют очень однородную мелкоячеистую структуру, состоящую в основном из тонкостенных закрытых ячеек. В полимер или гель до вспенивания могут быть введены мелкодисперсные твердые материалы, такие как силикат магния и т.п. Эти мелкозернистые материалы способствуют регулированию размера ячеек и применяются в количествах от 0,01 до 10% от веса полимера.

Данное изобретение относится к вспенивающимся термопластичным полимерам, таким как полимеры на основе стирола или олефина, и к способам, и более конкретно, к вспенивающимся композициям на основе модифицированного термопластичного полимера, обладающего стабильностью размеров, содержащим вспенивающий агент, выбранный из (что не ограничивает изобретение) летучих органических соединений.

Хорошо известно получение вспененных термопластичных полимеров путем пластификации при нагревании твердого в обычных условиях термопластичного полимера, смешения такого пластифицированного полимера со вспенивающим агентом при нагревании и под давлением с образованием текучего геля и последующей экструзии геля в зону с более низким давлением и температурой для активации вспенивающего агента и вспенивания и охлаждения геля с образованием желаемого твердого вспененного термопластичного продукта.

Однако при получении некоторых вспененных термопластов, особенно полиолефинов, часто встречается проблема, заключающаяся в том, что нужно предотвратить неприемлемую степень усадки частично отвержденной пены в процессе старения или отверждения после изготовления пены. Во время старения или отверждения используемый вспенивающий агент постепенно диффундирует из ячеек вспененного продукта, а вместо него в ячейки постепенно диффундирует воздух. До недавнего времени полагали, что только один летучий углеводородный вспенивающий агент, а именно 1,2-дихлортетрафторэтан, способен обеспечить достаточную стабильность размеров во время отверждения, что позволяет осуществить промышленное производство вспененных полиэтиленов низкой плотности (например, 1-6 ф/фут3, или 16-96 кг/м3). То есть считали, что только дихлортетрафторэтан диффундирует из ячеек пены достаточно медленно, чтобы предотвратить разрушение стенок ячеек, пока воздух медленно проникает в ячейки.

Сравнительно недавно были созданы модификаторы проницаемости, или агенты, регулирующие стабильность, вводимые в полиолефины с целью замедления диффузии летучих углеводородных вспенивающих агентов из ячеек вспененного полиолефина. Цель применения таких модификаторов проницаемости состоит в том, чтобы сделать пены более стабильными при использовании разнообразных летучих углеводородных вспенивающих агентов. Для целей данного изобретения термины "модификатор проницаемости" и "агент, регулирующий стабильность" будут использоваться как взаимозаменяющие и будут относиться к соединениям, введенным в полиолефин для замедления диффузии летучих углеводородных вспенивающих агентов из ячеек пены. Например, в патенте США Watanabe et al. N 4214054 описано получение полиолефиновых пен с использованием летучих углеводородных вспенивающих агентов. Модификаторы проницаемости, такие как амиды насыщенных высших жирных кислот, насыщенные высшие алифатические амины и эфиры насыщенных высших жирных кислот, вводят в композиции на основе полиолефина до вспенивания.

В патенте США N 4331779 также описаны полиэтиленовые пены с улучшенной стабильностью размеров и применение сополимера этилена и ненасыщенной карбоновой кислоты в качестве агента, регулирующего стабильность. В патенте США N 4347329 предложено применение амида жирной кислоты, такого как амид стеариновой кислоты в качестве агента, регулирующего стабильность полиолефиновых пен. Далее в патенте США N 4394510 описано применение в качестве агентов, изменяющих стабильность, амидов жирных кислот, для получения полиолефиновых пен, обладающих улучшенной стабильностью размеров при повышенной температуре. В патенте США N 3644230 предложен способ предотвращения разрушения ячеек после экструзии у полиолефиновых пен путем введения небольшого количества неполного эфира длинноцепочечной жирной кислоты и полиола. В патенте N 3755208 описан способ предотвращения послеэкструзионного разрушения ячеек в пенах на основе винилового сополимера путем введения небольшого количества неполного эфира длинноцепочечной жирной кислоты и полиола.

Использование таких модификаторов проницаемости позволяет применять большое разнообразие летучих вспенивающих агентов. Для предотвращения усадки могут быть использованы более дешевые летучие вспенивающие агенты, такие как изобутан, в сочетании с агентами, регулирующими стабильность. Когда в качестве вспенивающего агента при получении вспененных полиолефинов используется один изобутан без агента, регулирующего стабильность, пены обладают максимальной усадкой, определяемой как величина 100 (1-r), равная 10-20%, где r - отношение объема пены, измеренного в тот день, когда он является минимальным, к объему пены сразу же после вспенивания. См., например, примеры 21, 24 и 37 в таблице 7 патента США N 4214054 (Watanabe et al.).

Соответственно, в данной области существует потребность в недорогих летучих вспенивающих агентах, которые могут быть использованы для вспенивания полимеров олефинов и обеспечивают высокую степень стабильности размеров в сочетании с минимальной усадкой в процессе старения или отверждения вспененных полимеров.

В соответствии с

настоящим изобретением формуемые вспененные гранулы сшитого полиолефина, модифицированного силаном, получают по способу A, который включает стадии:

Способ A

(а) смешения композиции,

включающей полиолефин, модифицированный силаном, катализатора конденсации силанола и другие целевые добавки, в экструдере с получением расплава;

(б) инжекции

вспенивающего агента в расплав

со скоростью, обеспечивающей желательную плотность пены экструдата;

(в) экструдирования расплава в зону давления и разрезания с получением гранул сшивающегося

невспененного, способного к

вспениванию полиолефина (термин "гранулы" обозначает частицы любой конфигурации);

(г) выдержки гранул сшивающегося вспенивающегося полиолефина в присутствии влаги

для обеспечения силановой

сшивки способных к вспениванию полиолефиновых гранул;

(д) регулирования температуры гранул сшитого способного к вспениванию полиолефина до температуры,

обеспечивающей вспенивание, и

(е) перемещения гранул сшитого способного к вспениванию полиолефина в зону с более низким давлением, что вызывает вспенивание и образование вспененных гранул.

В соответствии с данным

изобретением гранулы формуемой пены, представляющей собой сшитый вспененный полиолефин, также получают способом B, который включает стадии:

Способ B

(а) смешения композиции,

включающей полиолефин, химический сшивающий агент и другие целевые добавки, в экструдере с получением расплава;

(б) инжекции вспенивающего агента в расплав со

скоростью, обеспечивающей

желательную плотность пены экструдата;

(в) экструдирования расплава в зону давления и разрезания с получением гранул сшивающегося невспененного, способного к

вспениванию полиолефина (термин

"гранулы" обозначает частицы любой конфигурации);

(г) выдержки гранул сшивающегося способного к вспениванию полиолефина при температуре, достаточной для

осуществления сшивки способного к

вспениванию полиолефина;

(д) регулирования температуры гранул сшитого способного к вспениванию полиолефина до температуры, обеспечивающей вспенивание, и

(е) перемещения гранул

сшитого способного к вспениванию полиолефина в зону с более низким давлением, что вызывает вспенивание и образование вспененных гранул.

В соответствии с

данным изобретением гранулы

любого формуемого вспененного термопластичного полимера могут также быть получены способом C, который включает стадии:

Способ C

(а) смешения композиции,

включающей термопластичный

полимер, например, полистирол или полипропилен, и другие целевые добавки, в экструдере с получением расплава;

(б) инжекции вспенивающего агента в расплав со

скоростью, обеспечивающей

желательную плотность пены экструдата;

(в) экструзии расплава в зону давления и разрезания его с образованием невспененных, способных к вспениванию гранул

термопластичного полимера;

(г) регулирования температуры гранул способного к вспениванию термопластичного полимера до температуры, обеспечивающей вспенивание, и

(д) перемещения

гранул способного к вспениванию

термопластичного полимера в зону более низкого давления, что вызывает вспенивание и образование вспененных гранул.

В соответствии с данным изобретением

способные к формованию

вспененные гранулы могут быть также получены способом D, включающим стадии:

Способ D

(а) смешения композиции, включающей

(1) полиолефин,

модифицированный силаном, и

катализатор силанольной конденсации; или

(2) полиолефин и химический сшивающий агент; или

(3) несшитый полимер; или

(4) любую смесь составов

(1)-(3);

и любых

целевых добавок в экструдере с получением расплава;

(б) инжекции вспенивающего агента в расплав со скоростью, обеспечивающей желательную плотность пены экструдата;

(в) подачи при

помощи насоса расплава в канал, где может присутствовать, если это желательно, смазывающий агент, располагающийся между полимером и стенкой канала, и где расплав подвергается:

(1) действию влаги с

образованием сшитого невспененного, способного к вспениванию полиолефина и/или (2) действию температуры, достаточной для осуществления сшивки вспенивающегося полиолефина и/или (3)

на расплав

воздействует температура стенки канала, которая способствует регулированию температуры полимера, подходящей для вспенивания;

(г) регилирования температуры сшитого способного к

вспениванию

полиолефина по мере его течения по каналу до температуры, вызывающей вспенивание;

(д) перемещения композиций на основе полимеров, указанных выше в этом параграфе, через головку в

зону с

более низким давлением, что вызывает их вспенивание; и

(е) разрезания вспененных полимеров с образованием вспененных гранул.

Вспененные продукты желаемой формы в

соответствии

с данным изобретением могут быть получены способом E, включающим стадии:

Способ E

(а) смешения композиции, включающей

(1) полиолефин, модифицированный силаном,

и

катализатор силанольной конденсации; или

(2) полиолефин и химический сшивающий агент; или

(3) несшитый полимер; или

(4) любую смесь составов (1)-(3);

и любых

целевых добавок в экструдере с получением расплава;

(б) инжекции вспенивающего агента в расплав со скоростью, обеспечивающей желательную плотность пены экструдата;

(в) подачи

расплава насосом в канал, стенка которого, если это желательно, может быть покрыта смазкой;

(г) воздействия на полимер вблизи стенки канала: (1) влаги с образованием сшитого, невспененного

вспенивающегося полиолефина и/или (2) температуры, достаточной для осуществления сшивки способного к вспениванию полиолефина и/или (3) температуры стенки канала, которая регулирует температуру

полимера, чтобы сделать ее более подходящей для вспенивания;

(д) регилирования температуры сшитого способного к вспениванию полиолефина по мере его течения по каналу до температуры,

вызывающей вспенивание;

(е) перемещения способного к вспениванию полимера через головку;

(ж) разрезания полимера на гранулы;

(з) распределения гранул в форме, в которой

давление:

(1) является достаточно высоким, чтобы предотвратить значительное вспенивание полимерных гранул;

(2) выше атмосферного и является достаточно высоким, чтобы вызвать только

частичное вспенивание гранул с образованием вспененных гранул; или

(3) является атмосферным, что вызывает полное вспенивание гранул;

(и) снижения давления без нагревания или с

нагреванием паром или при помощи других подходящих средств после того, как в форме будет достаточное количество гранул или частично вспененных гранул, чтобы вызвать сплавление вспененных гранул с

образованием продукта, повторяющего форму формующего устройства; и

(к) выталкивания из формы сформованного изделия после его охлаждения в форме или без такого охлаждения.

Вспенивающий агент, используемый согласно данному изобретению, может быть выбран из летучих углеводородов, галоидированных углеводородов и сжатых инертных газов. Согласно другому варианту вместо инжектирования такого вспенивающего агента на стадии (б) способов, можно на стадии (а) в смесь ввести твердый вспенивающий агент. Как альтернативу использованию полиолефинов, модифицированных силанами, в способе A, стадия (а) предлагается получение таких материалов in situ, когда ингредиенты смешиваются и расплавляются за счет смешения эффективных количеств композиции, включающей по крайней мере один полиолефин с силановым соединением, содержащим по крайней мере одну ненасыщенную группировку, свободнорадикального инициатора и катализатора силанольной конденсации в экструдере.

Далее в соответствии с изобретением предусматриваются способы формования твердых вспененных изделий из формуемых вспененных гранул, полученных в соответствии с вышеописанными способами, с применением нагрева под давлением в форме.

Дальнейшие аспекты и преимущества данного изобретения будут очевидны специалистам из нижеследующих подробного описания и формулы изобретения.

Подробное описание изобретения

Данное изобретение относится к способу и устройству для изготовления гранул вспененных термопластичных полимеров, таких как гранулы

вспененного

полистирола или полиолефина, и изделий из них, имеющих композиционный состав, включающий, если это желательно, антистатический агент и антипирен, которые в сочетании приводят в

соответствии с данным

изобретением к получению продуктов, обладающих улучшенными свойствами, что обеспечивает их полезность. Новые гранулы вспененного термопластичного полимера получают в одну

операцию. Их стоимость

значительно ниже, чем у продуктов, полученных с нанесением покрытий или с наслаиванием на изделия, изготовленные из гранул.

В соответствии с данным изобретением формуемые вспененные гранулы термопластичного полимера, такие как вспененные гранулы сшитого полиолефина, получают с использованием обычного экструдера, имеющего подходящие средства для нагревания и охлаждения, и вспенивающего агента, инжектируемого в расплав полимера или вводимого в твердый продукт.

Согласно способу A сшивание полиолефина проводят после экструзии, когда полиолефин подвергается контакту с влагой. Используют полиолефин, модифицированный силаном, такой как полиэтилен, содержащий силильные группы, связанные с атомом углерода. Этот силилированный полимер или полимер с привитым силаном в расплавленном состоянии смешивается в экструдере с соответствующим количеством катализатора силанольной конденсации. Пластичный продукт, полученный таким способом, будет сшиваться при контактировании с водой.

При получении новых гранул по данному изобретению полиолефин с привитым силаном, катализатор конденсации, зародышеобразователь, такой как тальк, для регулирования размеров ячеек и любые другие целевые добавки обычно смешиваются все вместе перед загрузкой в воронку экструдера. Ингредиенты расплавляются и проходят в экструдере. В той точке экструдера, где все ингредиенты, хорошо перемешенные, полностью расплавляются, в расплавленную смесь инжектируется под давлением вспенивающий агент, предпочтительно представляющий собой летучее органическое соединение или инертный газ или их смесь. Вспенивающий агент и полимер перемешиваются и экструдируются через пластину головки, содержащую ряд маленьких отверстий.

По способу B химическую сшивку полиолефина осуществляют после того, как полиолефин выйдет из экструдера, когда полиолефин имеет температуру, достаточную для активации химического сшивающего агента, который затем сшивает полиолефин.

При получении новых гранул по данному изобретению способами A и B термопластичные полимеры, такие как полиолефины, сшивающий агент, тальк, или другой зародышеобразователь для регулирования размера ячеек, и любые другие целевые добавки обычно смешиваются вместе до загрузки в воронку экструдера. Ингредиенты расплавляются, перемешиваются и перемещаются в экструдере. В той точке экструдера, где все ингредиенты, хорошо перемешенные, полностью расплавляются, в расплавленную смесь инжектируется под давлением вспенивающий агент, предпочтительно представляющий собой летучее органическое соединение или инертный газ или их смесь. Вспенивающий агент и полимер перемешиваются и экструдируются через пластину головки, содержащую ряд маленьких отверстий.

Полученные пучки, полученные по способу A или B, разрезаются по мере того, как они выходят из головки в зону давления с образованием практически невспененных, но способных к вспениванию гранул. Затем при воздействии влаги в случае осуществления способа A или после нагревания в случае осуществления способа B начинается сшивка полиолефина. Как только полиолефиновые гранулы становятся сшитыми, температуру способных к вспениванию полиолефиновых гранул доводят до температуры вспенивания и сшитые способные к вспениванию гранулы перемещают в зону более низкого давления, где они вспениваются с образованием сшитых вспененных гранул. Обычно после вспенивания гранулы охлаждаются и передаются на хранение, например, в мешок или другой подходящий контейнер и выдерживаются там до начала формования.

Согласно способу C термопластичный полимер может быть смешан с тальком или другим зародышеобразователем для регулирования размера ячеек и с любыми другими целевыми добавками до загрузки в воронку экструдера. Ингредиенты расплавляются, перемешиваются и перемещаются в экструдере. В той точке экструдера, где все ингредиенты, хорошо перемешенные, полностью расплавляются, в расплавленную смесь инжектируется под давлением вспенивающий агент, предпочтительно представляющий собой летучее органическое соединение или инертный газ или их смесь. Вспенивающий агент и полимер перемешиваются и экструдируются через пластину головки, содержащую ряд маленьких отверстий.

Полученные пучки, полученные по способу C, разрезаются по мере того, как они выходят из головки в зону давления с образованием практически невспененных, но способных к вспениванию гранул. Затем при воздействии влаги в случае осуществления способа A или после нагревания в случае осуществления способа B начинается сшивка полиолефина. Как только полиолефиновые гранулы становятся сшитыми, температуру способных к вспениванию полиолефиновых гранул доводят до температуры вспенивания и сшитые способные к вспениванию гранулы перемещают в зону более низкого давления, где они вспениваются с образованием сшитых вспененных гранул. Обычно после вспенивания гранулы охлаждаются и передаются на хранение, например, в мешок или другой подходящий контейнер и выдерживаются там до начала формования.

С использованием способа по данному изобретению получают вспененные гранулы термопластичных полимеров, таких как полистирол и несшитый или сшитый полиолефин, с объемными плотностями в пределах от примерно 0,7 до примерно 10 ф/дюйм2 (0,482-68,9 кПа), предпочтительно, от 1,2 до 5 ф/дюйм2 (8,2-34,4 кПа) и наиболее предпочтительно, от 1,5 до 2,5 ф/дюйм2 (10,3-17,2 кПа).

Одним из основных исходных материалов, используемых в способе A, является полиэтилен низкой плотности с привитым силаном. Способы получения таких полимеров описаны в патентах США NN 3646155, 4117195 и 4526930. Обычно силан прививают на полиэтилен низкой плотности. Прививка происходит в расплаве в экструдере или другом смесителе, таком как смеситель Бренбери, при смешении соединения, образующего свободные радикалы, например, перекиси дикумила и силана, например, винилтриметоксисилана. Боковые силильные группы будут образовывать поперечные связи между цепями полимера, когда полимер подвергается действию влаги в присутствии металлорганического катализатора силанольной конденсации (т.е. оловоорганического сложного эфира, такого как дибутилдилаурат олова).

Катализатор может быть смешан с полиэтиленом, силаном, свободнорадикальным инициатором на второй стадии, когда образуется конечный отверждаемый влагой продукт. Катализатор также может быть смешан с полиэтиленом, силаном и свободнорадикальным инициатором на стадии экструзии или смешения, как в случае способа Monosil (The Swiss Maillefer Company). В случае двухстадийного процесса Dow Corning's Sioplas (пат. США N 3646155) полиэтилен с привитым силаном и маточная смесь катализатора, дисперсия катализатора в полиэтилене, являются доступными в широкой продаже. Эти два продукта затем смешивают в нужном соотношении и перерабатывают, как это желательно, с образованием отверждаемого влагой продукта. Полиэтилены с привитыми силанами и катализаторы поставляются Synergistics Chemicals, Ltd. of Missiassauga, Ontario, Canada, под товарными знаками Synecure 1019-A (полимер с привитым силаном) и Synecure 1000-B (маточная смесь катализатора). Полимер с привитым силаном и маточная смесь катализатора также производят Union Carbide Chemical и Plastics Company, Inc. под товарным знаком SI-LINKTM.

Согласно другому двухстадийному процессу сшивающийся под действием влаги полиэтилен, такой как сополимер этилена с силаном, смешивают с маткой катализатора, такие продукты продаются BP Performance Polymers под товарными знаками SLPE и MCA 360 для сополимера этилена с силаном и маточной смеси катализатора, соответственно и, как заявляется, обладают различными преимуществами по сравнению с продуктами, полученными по одностадийному способу, продуктами, сшитыми перекисями, или полиэтиленом низкой плотности с привитым силаном.

Одним из основных исходных материалов, предпочтительно используемых в способе B, является полиэтилен низкой плотности. Обычно полиэтилен низкой плотности смешивают со свободнорадикальным сшивающим агентом, таким как перекись дикумила, и затем перерабатывается в экструдере, где полиэтилен низкой плотности и сшивающий агент смешиваются в расплаве.

Двумя основными исходными материалами, предпочтительно используемыми в способе C, являются полипропилен и полистирол. Полипропилены, подходящие для использования согласно данному изобретению, представляют собой HIMON PF-814 и HIMON SD-632T, которые обладают высокой прочностью расплава.

Конечную смесь полимер/добавки подают в воронку экструдера. В точке экструдера, где пластичные компоненты полимерной смеси полностью расплавляются, инжектируется вспенивающий агент. Используемый вспенивающий агент обычно представляет собой углеводород, хлорфторуглеводород, гидрохлорфторуглеводород или гидрофторуглеводород, такой как изобутан, н-бутан, изопентан, нормальный пентан, дихлордифторметан, дихлортетрафторэтан, хлордифторметан или их смеси. Вспенивающий агент инжектируют со скоростью, способной обеспечить желаемую плотность пенопласта, обычно она составляет примерно 5-70 вес.% от скорости выработки пенопласта, предпочтительно, 10-40, и наиболее предпочтительно, 25-40% от скорости выработки пенопласта. Температура вспенивания зависит от точки плавления полимера и типа и количества используемого вспенивающего агента, но обычно находится в интервале от примерно 175o до примерно 340oF (79,4-171,1oC), и предпочтительно от примерно 190o до примерно 240oF (87,8-115,6oC), когда используют полиэтилен. Углеводороды и галогенированные углеводороды, которые, по меньшей мере, частично растворяются в полиолефинах, оказывают пластифицирующее действие на расплав, снижая количество выделяющегося при трении тепла. Далее, благодаря скрытой теплоте испарения, эти соединения проявляют охлаждающее действие во время вспенивания, когда испаряется вспенивающий агент. Температуру вспенивания следует поддерживать в желательном интервале путем использования внешних охлаждающих средств в сочетании с такой скоростью подачи вспенивающего агента, которая обеспечивает дополнительное охлаждение.

В экструдере смесь полимер/добавка/вспенивающий агент перемешивается в течение достаточного времени и затем экструдируется под давлением, достаточным для предотвращения вспенивания экструдата. Экструдер снабжен экструзионной головкой с множеством маленьких отверстий. Способную к вспениванию смесь экструдируют сквозь эти отверстия и разрезают быстро вращающимся ножом, который разрезает экструдат на маленькие гранулы. Если используется нож пропеллерного типа, отверстия в головке располагаются по кругу, с тем, чтобы экструдат разрезался по мере вращения ножа вокруг его центральной оси. Скорость, с которой экструдат выходит из головки, легко регулируется, а размер гранул определяется размером отверстий в головке и скоростью вращения ножа.

По мере того, как нарезаются гранулы на поверхности головки, они остаются под давлением, достаточным для предотвращения значительного вспенивания. Если гранулы не нуждаются в сшивке, они поступают прямо в зону отпуска. Если гранулы нужно подвергать сшивке, они тогда передаются в зону сшивки. По способу A гранулы суспендируют в какой-либо среде, предпочтительно, нагретой воде, когда они проходят через зону сшивки. Размер зоны сшивки должен быть таким, чтобы обеспечить время, достаточное для того, чтобы получить желаемую степень сшивки гранул.

По способу B гранулы суспендируют в нагретой среде, такой как вода или другая, подходящая жидкость, когда они проходят через зону сшивки, где химический сшивающий агент активируется при нагревании и сшивает полиолефин. Опять-таки размер зоны сшивки должен обеспечить достаточное для достижения желательной степени сшивки время.

Если гранулы не нуждаются в сшивке, они передаются непосредственно в зону отпуска. Если их нужно сшивать, они подвергают сшивке до желательной степени и затем передаются в зону отпуска. Гранулы, остаются суспендированными в жидкой среде по мере того, как они проходят в зону отпуска, где их температуру регулируют до достижения оптимальной температуры вспенивания. Некоторыми параметрами, которые диктуют оптимальную температуру вспенивания, являются реология смеси термопластичный полимер/вспенивающий агент, уровень сшивки, если она производится, и конечная плотность пенопласта. В процессе получения экструзионного пенопласта, когда экструдер используют для снижения температуры расплава термопластичного полимера, внутри расплава полимера обычно существует большой температурный дифференциал. Это возникает из-за того, что температура цилиндра экструдера должна быть ниже, чем температура расплава полимера для того, чтобы отводить тепло. Кроме того, шнек экструдера передает полимеру энергию сдвига, что повышает температуру расплава полимера. Соответственно имеются холодные и/или горячие участки внутри расплава полимера, что создает температурный дифференциал. Температурный дифференциал в расплаве полимера влияет на скорость вспенивания полимера, а также на степень вспенивания. Согласно данному изобретению в зоне отпуска может быть очень однородная температура расплава, так как в этой зоне энергия сдвига не передается гранулам, но скорость равномерно удаляется, пока не будет достигнута желаемая температура. Как только гранулы приобретают желаемую температуру вспенивания, они передаются в зону более низкого давления, где они вспениваются, охлаждаются и падают в приемник. Затем гранулы извлекаются из приемника пневматически или при помощи других подходящих средств и передаются на участок сбора, предпочтительно, в мешок или другой подходящий контейнер. Вспененные гранулы остаются в сборнике для хранения до формования.

Если гранулы вспененного термопластичного полимера, такие как гранулы вспененного полиолефина, сшиты, они должны быть сшиты до такой степени, чтобы, по меньшей мере, сделаться термостабильными в процессе формования. Для получения гранул и формованных изделий, имеющих более прочную структуру, можно использовать большую степень сшивки. Обычно степень сшивки или содержание геля должны быть в пределах от примерно 5 до примерно 85%, предпочтительно, от примерно 8 до примерно 60%, измерения осуществляют согласно ASTM D-2765.

Вышеописанный процесс изготовления формуемых гранул вспененного термопластичного полимера имеет много преимуществ по сравнению с другими используемыми способами. Используемое оборудование является довольно простым по сравнению с используемым для других способов. Основным используемым оборудованием является экструдер, снабженный системой для инжектирования вспенивающего агента. Этот тип экструдера хорошо известен специалистам в области производства термопластов. Устройство, которое превращает нити в гранулы является простым ножом, который используют для гранулирования невспененных термопластичных полимеров, таких как полиолефин. После того, как гранулы нарезаны, они передаются в устройство для осуществления сшивки или, если сшивка не требуется, их передают в трубу или устройство для отпуска. Устройством для осуществления сшивки может быть другой экструдер или труба, где гранулы выдерживаются под давлением и сшиваются при прохождении. После выхода из устройства для сшивки гранулы поступают и проходят через устройство для отпуска или устройство, в котором регулируется температура. Такой трубой или аппаратом может также быть другой экструдер или труба, где гранулы могут находиться под давлением, когда их температура доводится до желательной величины по мере того, как они перемещаются через эту трубу или устройство.

Независимо от того, какой способ - A или B - используется для осуществления сшивки полиолефина, способные к сшивке полиолефины экструдируются тем же способом, что и обычный полиолефин. Способы сшивки, описанные в данном изобретении, устраняют необходимость наличия источника излучения высокой энергии для проведения сшивки и обеспечивают более равномерную сшивку в объеме пенопласта по сравнению с радиационным способом, так как радиация не легко проникает через сравнительно толстый пенопласт (1/8''-1/2'') (3,17-12,7 мм).

Гранулы, полученные в соответствии с данным изобретением, являются несшитыми или сшитыми, как это желательно, и вспениваются, когда они выходят из устройства в зону с более низким давлением, что устраняет необходимость наличия больших реакторов автоклавного типа. Применение термоактивированной химической сшивки или силановой сшивки устраняет необходимость в стадии сшивки до переработки. Гранулы, полученные этим способом, не требуют осуществления стадии сжатия перед формованием, требуемой для способа пропитки вспенивающим агентом в автоклаве.

Вся установка, необходимая для получения способных к формованию термопластичных полимеров, например, гранул несшитых и сшитых полиолефинов, может быть смонтирована на участке формования, размер установки может быть выбран в зависимости от задач производителя. С использованием аппаратуры и способа, описанных в данном изобретении, производитель может получать то количество гранул, которое нужно. Сшивка, если она требуется, происходит в устройстве, а вспенивание осуществляется, когда гранулы выгружаются из устройства. Требующееся в некоторых способах время хранения для того, чтобы произошло старение гранул, здесь устраняется или значительно меньше, и пространство, требуемое для хранения больших количеств вспененных гранул, покупаемых у имеющихся поставщиков, меньше. Наличие узла для производства гранул на участке формования устраняет необходимость в больших расходах на перевозку больших количеств гранул низкой плотности. Кроме того, поскольку производитель получает гранулы сам, он имеет возможность полностью контролировать требования к способным к формованию гранулам, то есть контролировать плотность, окраску, добавки, степень сшивки и т.д., и эти свойства могут быть сравнительно легко изменены при необходимости.

При получении термоактивируемых химически сшитых вспененных полиолефинов или вспененных полиолефинов, сшитых силанами, согласно данному изобретению, когда используются модифицированные силанами полиолефины, полиолефины выбирают из гомополимеров или сополимеров этиленненасыщенных мономеров, содержащих от 2 до примерно 8 атомов углерода, таких как этилен, пропилен, бутены, пентены, гексены и т.п. Сополимеры могут включать другие совместимые мономеры, описанные ниже. В настоящее время предпочтительными являются полимеры типа полиэтилена и эти полимеры описаны в описании в нижеприведенных примерах, но это следует рассматривать как иллюстрацию к изобретению, не ограничивающую его объем. Особенно предпочтительными являются полиэтилены, включая полиэтилен средней плотности, полиэтилен низкой плотности и линейный полиэтилен низкой плотности. Такие полиэтилены описаны в Kirk-Othmer Encyclopedia of Chemical Technology, Third Ed., vol. 16, p. 385-420, the Modem Plastics Encyclopedia 1986-87, p. 52-63 and the Encyclopedia of Polymer Science and Technology, vol. 7, p. 610.

Термин "полиэтилен, модифицированный силаном", используемый в данной заявке и в прилагаемой формуле изобретения, обозначает модифицированный полиэтилен, полученный химическим связыванием силанового соединения, содержащего по меньшей мере одну ненасыщенную группировку, с полимером полиэтиленового типа в присутствии радикального инициатора, как описано, например, в патенте США N 4160072.

Термин "полиэтилен", используемый в данной заявке и формуле изобретения, включает не только гомополимеры этилена, но также сополимеры этилена, включающие по меньшей мере 50 мол.% и предпочтительно по меньшей мере 70 мол.% звеньев этилена и небольшое количество звеньев мономера, сополимеризующегося с этиленом, и смеси по меньшей мере 50 вес.%, предпочтительно по меньшей мере 60 вес. % гомополимера или сополимера этилена с другими совместимыми полимерами.

Примеры мономеров, сополимеризующихся с этиленом и другими олефинами, включают винилацетат, винилхлорид, пропилен, бутен, гексен, акриловую кислоту и ее эфиры и метакриловую кислоту и ее эфиры. Другим полимером, который может быть смешан с гомополимером или сополимером этилена, может быть любой полимер, совместимый с ними. Некоторые примеры совместимых полимеров включают полипропилен, полибутадиен, полиизопрен, полихлоропрен, хлорированный полиэтилен, полиэтилены высокой плотности, поливинилхлорид, сополимер стирола с бутадиеном, сополимер этилена с винилацетатом, сополимер акрилонитрила с бутадиеном, сополимер винилхлорида с винилацетатом и т.д. Особенно предпочтительны полипропилен, полибутадиен и сополимер стирола с бутадиеном.

Примерами полиэтиленов, которые могут быть преимущественно использованы согласно данному изобретению, являются полиэтилены низкой, средней и высокой плотности, сополимер этилена с винилацетатом, сополимер этилена с пропиленом, сополимеры этилена и метил- или этилакрилата, смесь полиэтилена с полипропиленом, смесь полиэтилена с сополимером этилена с винилацетатом, смесь полиэтилена с сополимером этилена с пропиленом. Из них наиболее подходящими являются полиэтилен низкой плотности, и сополимеры этилена с пропиленом.

Предпочтительно, чтобы полиэтилены имели температуру размягчения ниже 130oC. Далее предпочтительно, чтобы полиэтилен характеризовался индексом расплава 0,2-2,0, предпочтительно 0,3-6 дг/мин, и плотностью 0,910-0, 940 предпочтительно 0,916-0,925 г/см3.

Согласно данному изобретению полиолефин, модифицированный силаном, получают путем химического связывания силана, содержащего, по

меньшей мере, одну ненасыщенную группу, с полиолефином, описанным выше,

в присутствии радикального инициатора. Силановые соединения, используемые согласно изобретению, представляют собой

кремнийорганические соединения, содержащие, по меньшей мере, одну ненасыщенную

группу, способную к химическому соединению со свободными радикалами, образовавшимися в цепи полиолефина в результате

радикальной реакции. Несколько примеров таких соединений описаны в патенте США N

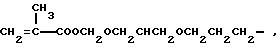

4160072 и обычно включают кремнийорганические соединения следующей формулы:

где один или два, предпочтительно только один радикал из R1, R2, R3 и R4, представляет собой углеводородную или гидрокарбоксильную группу, содержащую полимеризующуюся по радикальному механизму двойную связь, и остаток является органическим, способным к гидролитическому расщеплению.

В соединениях вышеприведенной формулы примеры углеводородных групп,

содержащих полимеризующуюся по радикальному механизму

двойную связь, составляют винил, аллил, 2-металлил, бутенил,

циклогексенил, циклопентадиенил, и октадиенил, а примерами гидрокарбоксильной

группы, содержащей полимеризующуюся по радикальному механизму двойную связь, являются аллилокси и 2-метилаллилокси. Другие

примеры включают:

Из этих групп наиболее предпочтительным является винил.

Примерами органических остатков, способных расщепляться в процессе

гидролиза, являются алкоксигруппы, такие как метокси, этокси или бутокси; ацилоксигруппы, такие как формилокси, ацетокси

или пропионокси; оксимные группы, такие как:

-ON=C(Me)2,

-ON=C(Me)(Et) и -ON=C(C6H5)2,

и замещенные аминогруппы, например, алкиламино,

ариламиногруппы, такие как метиламино, этиламино или фениламиногруппа. Из них

особенно предпочтительными являются алкоксигруппы.

Силановое соединение, предпочтительно, содержит три

гидролизующиеся органические группы. Подходящие силаны включают:

-(1,

2-эпоксиэтан)этилтриметоксисилан

-(1,2-эпоксиэтан)пропилтриметоксисилан

-(1,

2-эпоксиэтан)этилтриэтоксисилан

-(1,2-эпоксиэтан)пропилтриэтоксисилан

-(1,

2-эпоксиэтан)этилметилдиметоксисилан

-(1,2-эпоксиэтан)пропилметилдиметоксисилан

-(1,

2-эпоксиэтан)этил-трис-(этоксиметокси)силан

-(1,

2-эпоксиэтан)пропил-трис-(этоксиметокси)силан

-(1,2-эпоксиэтан)этилтриметоксисилан и серу- и азотсодержащие аналоги этих конкретных

соединений. Подходящими являются также такие соединения,

как (3,4-этоксициклогексан)этилтриметоксисилан и т.п.

Согласно данному изобретению наиболее удобно использовать винилтриметоксисилан и винилтриэтоксисилан.

Количество силана не является критическим и может меняться в широких пределах в соответствии, например, с типом полиолефина, желательной степени модификации и условий реакции, обычно это количество составляет от примерно 0,1 до примерно 50 вес.ч., предпочтительно примерно 0,3-30 вес.ч., и наиболее предпочтительно примерно 0,5-10 вес.ч. на 100 вес.ч. полиэтилена.

Преимущественно радикальными инициаторами, используемыми в термоактивируемой реакции сшивки по способу B или в реакции между полиолефином и силановым соединением по способу A, являются такие соединения, которые разлагаются при нагревании и образуют радикалы. Радикальный инициатор действует как инициатор реакции во время химического присоединения силанового соединения к полиолефину. Эти радикальные инициаторы обычно имеют период полураспада, равный 6 мин и менее, предпочтительно, 3 мин и менее и, наиболее предпочтительно, 1 мин или менее, при температуре пластифицирования расплавленного полиолефина. Типичными примерами таких радикальных инициаторов, не ограничивающими объем изобретения, являются органические перекиси, например, перекись бензоияа, перекись дихлорбензоила, перекись лаурила; органические перекиси, такие как трет. бутилперацетат, трет.бутилперокси-2-этилгексаноат, трет. бутилпероксиизобутират, трет.бутилпероксибензоат, перекись дикумила, 2,5-диметил-2, 5-ди(трет.бутилперокси)гексан, 2,5-диметил-2,5-ди(трет.бутилперокси)гексин-3, ди-трет. бутилперекись, 2,5-ди(пероксибензоат)гексил-3 или 1,3-бис(трет. бутилпероксиизопропил)бензол, и азосоединения, такие как азобисизобутиронитрил или диметилазодиизобутират. В настоящее время наиболее предпочтительна перекись дикумила.

В любом случае конкретный радикальный инициатор выбирается в зависимости от температуры, при которой реагирует полиолефин в способе B или температуры, при которой полиолефин реагирует с силановым соединением по способу A. Например, когда реакцию нужно проводить при примерно 190-200oC, подходящей является перекись дикумила, которая имеет период полураспада, равный примерно 15 с при этой температуре. Когда реакцию нужно осуществить при примерно 150oC, используют перекись бензоила с подходящим периодом полураспада при этой температуре. Количество радикального инициатора не ограничено и может меняться в широких пределах в зависимости от, например, типа используемого полиолефина или количества силанового соединения. Хотя радикальный инициатор следует использовать в количестве, достаточном для осуществления желаемой степени модификации, его следует использовать в таких количествах, чтобы обычная сшивка полиолефина стала основной реакцией. Обычно это количество составляет 0,01-1,5 вес. ч. , предпочтительно, 0,1-1, вес.ч. на 100 вес.ч. полиолефина.

Присоединение силанового соединения к полиолефину можно легко осуществить способом, описанным ниже.

Например, полиолефин, радикальный инициатор и силан подают в экструдер и радикальный инициатор разлагается при плавлении полиэтилена, при этом силановое соединение химически соединяется с полиэтиленом. Согласно данному изобретению в качестве катализатора силанольной конденсации можно использовать все катализаторы силанольной конденсации, которые обычно используют для образования сшивки в полиолефинах, модифицированных силанами. Примерами таких катализаторов силанольной конденсации являются металлорганические соединения, такие как оловоорганические соединения (например, сложные эфиры, такие как дибутилоловодилаурат, ацетат олова (2) и октаноат олова (2) или каприлат олова (2)), нафтенат свинца, каприлат цинка, 2-этилгексаноат железа, нафтенат кобальта и эфиры титановой кислоты и хелатные соединения титана, например, тетрабутилтитанат, тетранонилтитанат или бис-(ацетилацетонитрил)диизопропилтитанат; органические основания, такие как этиламин, гексиламин, дибутиламин или пиридин; кислоты, например, неорганические (например, соляная и фосфорная кислоты), и жирные кислоты (например, стеариновая, линолевая кислота и октиловая кислота) и их металлические соли. Эти катализаторы могут быть использованы или в отдельности, или в виде смеси друг с другом. Можно применять цинковые соли высших карбоновых кислот, такие как цинковые соли алифатических или ациклических карбоновых кислот, содержащих 8-20 атомов углерода, предпочтительно, 8-17 атомов углерода. Примеры таких цинковых солей включают стеарат цинка, октаноат цинка, лаурат цинка и нафтенат цинка, предпочтительным является стеарат цинка. Эти цинковые соли высших карбоновых кислот могут быть смешаны с небольшим количеством другого катализатора силанольной конденсации из числа вышеуказанных, например, оловоорганического соединения, такого как дибутилоловодилаурат, дибутилоловомалеат или дибутилоловодиацетат. Количество другого катализатора силанольной конденсации в смеси должно быть минимальным и, предпочтительно, ограниченным до не более 5% от общего веса смеси катализаторов.

Количество катализатора силанольной конденсации может меняться в зависимости от типа и количества силанового соединения, присоединяющегося к модифицированному полиолефину. Обычно это количество составляет, по меньшей мере, примерно 0,01 ч. по весу, предпочтительно, 0,1-20 ч. по весу и, наиболее предпочтительно, 0,5-10 ч. по весу от модифицированного силаном полиолефина.

Другим вариантом способа B является сочетание полиолефина, фотохимического сшивающего агента и катализатора. Смесь расплавляют в экструдере и смешивают со вспенивающим агентом в расплаве, экструдируют под давлением и разрезают на гранулы, перемещают через устройство для осуществления фотохимической сшивки с получением сшитых способных к вспениванию гранул полиолефина, затем перемещают их в устройство для регулирования температуры сшитых способных к вспениванию гранул полиолефина до температуры, обеспечивающей эффективное вспенивание и затем подают сшитые способные к вспениванию гранулы полиолефина в зону более низкого давления для вспенивания и получения вспененных гранул.

Конечно, вышеуказанные полимеры могут быть использованы как несшитые. Согласно данному изобретению для получения формуемых вспененных гранул может быть использован любой другой несшитый или сшитый термопластичный полимер, способный к вспениванию, включая несшитые полиолефины.

Вспенивающие агенты, используемые в способе получения гранул вспененного термопластичного полимера, обычно представляют собой газообразные элементы, соединения и их смеси. Некоторые из используемых вспенивающих агентов перечислены ниже. Эти перечисленные вспенивающие агенты являются примерами и не ограничивают объем данного изобретения.

Среди газообразных элементов, используемых с хорошими результатами, находятся азот, аргон, неон и гелий. Кроме того для вспенивания пластиков могут быть использованы газообразные органические соединения. Наиболее ценными из них являются галогенсодержащие производные метана и этана, которые используются в холодильниках и для подобных целей, такие как трихлорфторметан (CFC-11), дихлордифторметан (CFC-12), дихлортетрафторэтан (CFC-114), дифтортетрахлорэтан (CFC-122), хлордифторметан (HCFC-22), 1, 1-дихлор-2,2,2-трифторэтан (HCFC-123), 1-хлор-1,2,2,2-тетрафторэтан (HCFC-124), 1,1,2,2,2-пентафторэтан (HCFC-125), 1,2,2,2-тетрафторэтан (HFC-134a), 1,1-дихлор-1-монофторэтан (HCFC-141b), 1-хлор-1, 1-дифторэтан (HCFC-142b), 1,1-дифторэтан (HFC-152a), этилхлорид, метилбромид, метилхлорид и т.п. и смеси двух или нескольких этих соединений. Обычно используемыми газообразными соединениями являются ацетилен, аммиак, бутадиен, бутан, бутен, двуокись углерода, закись азота, циклопропан, диметиламин, 2,2-диметилпропан, этан, этилен, изобутан, изобутилен, метан, монометиламин, пропан, пропилен и триметиламин и т.п. и смеси двух или нескольких вышеуказанных вспенивающих агентов.

Все вышеупомянутые соединения охватываются термином "газообразный в обычных условиях вспенивающий агент", используемым в данном описании. Этот термин означает, что используемое вспенивающее средство представляет собой газ при температурах, возникающих в работающем в нормальном режиме для переработки термопластов экструдере. Кроме того, когда упоминается введение газообразного вспенивающего агента или газа в пластичное соединение в цилиндре экструдера, это следует понимать так, что, когда вводимое соединение является газом при обычных рабочих температурах в экструдере, оно может быть или газом или жидкостью при температуре и давлении, при которых оно вводится в цилиндр экструдера. Предпочтительно использовать вспенивающие агенты, которые являются жидкостями, когда вводятся в цилиндр экструдера, поскольку легче закачать насосом жидкость при постоянных давлении и объеме, чем подать газ при постоянных давлении и объеме.

Примерами жидкостей, которые могут быть использованы в качестве вспенивающих агентов, служат углеводороды, такие как изопентан, пентан, гексан, гептан иди октан; ненасыщенные углеводороды, такие как пентен, 4-метилпентен, гексен или петролейный эфир; простые эфиры, такие как диэтиловый эфир; спирты, такие как метанол или этанол; кетоны, такие как ацетон или метилэтилкетон; и галоидированные углеводороды, такие как четыреххлористый углерод, хлороформ, дихлорэтилен, метиленхлорид или 1,1,2-трихлор-1,2, 2-трифторэтан.

Другие вспенивающие агенты, которые могут быть использованы, представляют собой химические вспенивающие агенты, которые разлагаются при повышенных температурах с выделением газов. Эти вспенивающие агенты включают азодикарбонамид, п-толуолсульфонилгидразид, динитрозопентаметилен, смеси бикарбоната натрия и лимонной кислоты, гипс, различные гидраты окисей алюминия, такие как тригидрат окиси алюминия, боргидрат натрия и т.п.

Вспенивающие агенты обычно вводят в количествах от примерно 0,05 до примерно 55 вес.% в расчете на полимер, это может быть комбинация двух или нескольких вышеуказанных вспенивающих агентов или подобных им или других подходящих соединений; не следует считать, что изобретение ограничено только вышеуказанными вспенивающими агентами. В полимерном геле могут также содержаться другие ингредиенты, такие как наполнители, антиоксиданты, антистатики, антипирены, зародышеобразователи, смазывающие агенты, вспомогательные пенообразователи, красители, ингибиторы разрушения и т.п. Способные к вспениванию композиции на основе термопластов, таких как полиолефины или сополимеры олефинов, вспенивающих агентов и добавок хорошо известны и примеры их представлены в вышеуказанных патентах, включенных в качестве ссылок.

Агенты, регулирующие стабильность, обычно добавляются во многие вспененные полиолефины для предотвращения разрушения пены. Агенты, регулирующие стабильность, пригодные для использования согласно данному изобретению, включают неполные эфиры длинноцепочечных жирных кислот с полиолами, описанные в патенте США N 3644230, а также высшие алкиламины, амиды жирных кислот и полные эфиры высших жирных кислот, такие как описанные в патенте США N 4214054 (Watanabe et al.). Обычно такие агенты, регулирующие стабильность, применяются в количествах от примерно 0,1 до 10 вес.ч. на 100 вес.ч. в расчете на используемый полимер на основе олефина.

Антистатические агенты обычно добавляют и смешивают с полиолефином до экструзии, но способ, описанный в данной заявке, не ограничивается этим методом. Примеры антистатических агентов включают, не ограничивая объем изобретения, следующие соединения: анионные поверхностно-активные вещества, такие как алкилсульфаты, алкилсульфонаты, алкилбензолсульфонаты, сульфосукцинаты и эфиры алифатических спиртов и фосфорной кислоты и фосфаты; катионные поверхностно-активные вещества, такие как соли первичных аминов, соли вторичных аминов, соли третичных аминов, четвертичные аммониевые соединения и производные пиридина; неионные поверхностно-активные вещества, такие как аддукты окиси алкиленов и алифатических спиртов, аддукты окиси алкиленов и жирных кислот, аддукты окиси алкилена и алкилфенола и алкилнафтола, аддукты окиси алкилена и многоатомных спиртов, аддукты окиси алкилена и алифатических аминов и алифатических амидов, полиэтиленгликоль и блок-сополимеры полиэтиленгликоля и полипропиленгликоля. Пригодными являются неионно-анионные поверхностно-активные вещества, такие как моно- и диэфиры полиоксиэтиленалкиловых эфиров и полиоксиэтиленалкилэфирсульфатов и полиоксиэтиленалкилфенолэфирсульфатов, как и амфотерные поверхностно-активные вещества, такие как алкилбетаин и производные имидазолина. Другие подходящие антистатические агенты известны специалистам в данной области. Один или несколько таких или других антистатических агентов добавляют в количестве 0,05-10 ч., предпочтительно 0,2-3 ч. на 100 ч. полиолефина. Если антистатический агент добавляют в меньшем количестве, антистатические свойства полиолефиновой композиции улучшаются мало или не улучшаются совсем. С другой стороны, большее количество антистатического агента нежелательно, так как ухудшаются не только перерабатываемость состава, но также ухудшаются механические свойства состава из-за адгезии пыли и грязи к поверхности сформованного полимерного изделия из-за выделения антистатического агента или из-за повышенной гигроскопичности многих антистатических агентов.

Антипирены обычно вводятся и смешиваются с термопластичным полимером, таким как

полиолефин до экструзии, но этот способ не

ограничивается таким методом. Примеры подходящих антипиренов включают галогенсодержащие органические соединения (бром- и хлорсодержащие), предпочтительно

содержащие по меньшей мере 50 вес.% брома или

хлора. Подходящим соединением является хлорпарафин. Примерами предпочтительных бромсодержащих соединений являются:

1,2,5,6,9,

10-гексабромциклододекан; тетрабромдибензилацетон;

пентабромфенилаллиловый эфир; пентаброммонохлорциклогексан; 1,1,2,3,4,4-гексабромбутен-2,2,5-бис-(трибромметил)-1,2,3-тиазол (в оригинале

- тиадразол); 2,4,6-трис(трибромэтил)-1,3,5-триазин;

тетрабромэтан; бромтрихлорметан; 1,2,5,6-тетрабромгексан; гексабромбензол; пентабромфенол; пентабромдифениловый эфир; трис-(дибромпропил)фосфат;

октабромциклогексадекан; окись октабромдифенола; 2,4,

6-трибромфенол; декабромдифенилоксид; бис-(трибромфенокси)-этилен и бромнафталин. Эти и другие антипирены часто используются в смеси с трехокисью

сурьмы или пятиокисью сурьмы с получением

синергитического эффекта.

Формование этих гранул термопластичного полимера можно осуществить несколькими способами. Гранулы можно загрузить в форму с по меньшей мере одной подвижной стороной, которая может сжать гранулы и затем они подвергаются нагреву при помощи источника тепла, такого как сжатый пар. Как только гранулы термопластичного полимера размягчатся до такой степени, что они будут сплавляться друг с другом, сжимающая стенка (спинка) формы приводится в движение, чтобы сжать гранулы, что вызывает их сплавление и образование изделия, повторяющего контур формы.

При использовании похожего способа гранулы помещают в контейнер рядом с формой и оказывают давление сжатым газом, например, воздухом, чтобы вызвать уменьшение объема гранул. Затем гранулы в таком сжатом состоянии передаются в форму, к которой прикладывается давление обычно той же величины. Форма, содержащая эти сжатые гранулы полиолефина, закрывается и в нее инжектируется сжатый пар, чтобы нагреть гранулы до температуры, при которой полиолефин будет плавиться. Давление снимается и гранулы вновь вспениваются, возвращаясь к равновесному объему. Когда сплавленные гранулы снова расширяются, они сплавляются в одно целое, содержащее очень незначительный объем пустот.