Непосредственно скрепляющее, не содержащее галогенов, быстросохнущее, термосклеивающее связующее для склеивания пленок на основе сложного полиэфира с полистиролом, сложным полиэфиром или pvc - RU2707025C2

Код документа: RU2707025C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение предусматривает однокомпонентное связующее для применений при термосклеивании, которое можно применять для склеивания пленок на основе сложного полиэфира, в частности полиэтилентерефталатных пленок (PET-пленок), с контейнерами, изготовленными из полистирола, PVC и сложного полиэфира. Эти сложные полиэфиры могут, в частности, представлять собой полиэтилентерефталат (PET) или полимолочную кислоту (PLA). Представленные в данном документе связующие характеризуются не только надлежащими значениями прочности клеевого шва, но также, в частности, надлежащей прозрачностью и отличными свойствами, связанными с нанесением. Существенный аспект настоящего изобретения заключается в том, что склеивание можно осуществлять без добавления усилителей адгезии, в частности без добавления усилителей адгезии на основе поливинилхлорида (PVC) или сложного полиэфира, и что при этом барьерные свойства и склеивающие свойства, получаемые по отношению к контейнерам, изготовленным из PS и PET, по меньшей мере сопоставимы со склеивающими свойствами, которые получают при использовании систем для термосклеивания, уже имеющихся на рынке, а в некоторых случаях и превосходят их. Наряду с этим, достигается соответствие и другому требованию: легкое отслаивание крышки-пленки от емкости («беспроблемное отслаивание»). Настоящее изобретение дополнительно предусматривает подходящий эффективный способ получения однокомпонентных связующих для применений при термосклеивании, которые можно применять для склеивания, например, PET-пленок с контейнерами из PS.

Предшествующий уровень техники

Материалы, применяемые наряду с традиционными алюминиевыми крышками для укупорки пластиковых контейнеров при производстве продуктов питания, в частности в случае молочных продуктов, причем примером являются емкости для йогурта, в основном представляют собой крышки, изготовленные из сложного полиэфира, в частности из полимолочной кислоты (PLA) или аморфного полиэтилентерефталата (APET). Если эти крышки применяют для укупорки, они имеют склеиваемое покрытие, которое в то же время обеспечивает препятствие для распространения ароматических веществ пищевого продукта к пленочному материалу.

В связи с этим, склеивание прозрачных пленок из APET является устоявшимся требованием на рынке. Материалы для крышек этого типа дают возможность получения упаковок для пищевых продуктов с новым внешним видом. С применением термосклеиваемых покрытий из предшествующего уровня техники нельзя получить данный тип упаковки вместе с отличными показателями прочности клеевого шва, поскольку описанные термосклеиваемые покрытия характеризуются недостаточной прозрачностью для таких применений.

Склеивание PET-пленок обычно достигается с использованием поливинилацетата или полиэтилена/поливинилацета или посредством покрытий на основе сложного полиэфира. Эти системы не обеспечивают идеальных значений прочности клеевого шва при термосклеивании, а также не являются прозрачными.

В DE-A 3531036 описаны полимерные пленки, которые можно получить посредством соэкструзии, при этом они состоят из склеиваемого слоя на основе ударопрочного полистирола, блок-сополимера и смазывающего средства. И в этом случае, такую систему нельзя получить таким образом, чтобы она была прозрачной, несмотря на то, что сам APET характеризуется очень высокой прозрачностью. Кроме того, известно, что касательно значений прочности клеевого шва, которых нужно достичь, соэкструдированные пленки являются менее предпочтительными, чем системы c покрытием, в которых покрытие может подвергаться необходимому микрофазному разделению в ходе высушивания, поскольку соэкструдированные пленки обеспечивают более низкую прочность клеевого шва.

Однако в EP-A 0406681 справедливо акцентируется внимание на проблемах, связанных с применением термосклеиваемых полимерных пленок вместо алюминиевой фольги. В общем, очевидный ограничивающий фактор заключается в существенно более узком диапазоне обработки. Как правило, требуется очень узкий диапазон обработки от 10°C до 20°C; при этом с целью обеспечения бесперебойного получения и полностью удовлетворительного применения герметичной упаковки необходимо обеспечить довольно постоянное соответствие этому диапазону. Соответствие этому предварительному условию не всегда достигается в системах заполнения, которые имеют множество полостей для одновременного заполнения емкостей. В EP 0406681, помимо прочего, поставлена задача, связанная с улучшением пленок на основе полистирола, которые можно получить посредством способа соэкструзии согласно DE 3531036, таким образом, что это приводит к расширению диапазона обработки и увеличению надежности процесса. Кроме того, это изобретение заключалось в обеспечении полностью удовлетворительного получения в системах заполнения, в том числе системах заполнения с множеством полостей для заполнения. В практическом плане это приводит к использованию относительно высоких температур для склеивания при соответствующих требованиях относительно качества полимерных пленок. В EP 0406681 соответствие этим требованиям достигается путем применения склеиваемых полимерных пленок, полученных посредством способа соэкструзии или ламинирования, при этом они состоят из двух слоев A и C и необязательно из слоя B, а также необязательно из соответствующего слоя усилителя адгезии D для связывания, в каждом случае, двух из слоев A, необязательно B и C, состоящих на 1% - 50% из слоя термосклеиваемого ударопрочного полистирола A, на вплоть до 95% из поддерживающего слоя B и на 1% - 99% из слоя тугоплавкого полимера C, где совокупная плотность или вес A, и необязательно B, и C в каждом случае равняется 100. Однако системы такого типа очень сложно получить, а также они не являются прозрачными.

В свою очередь, в EP 1891174 и EP 1989258 описаны термосклеивающие дисперсии, включающие по меньшей мере один полиолефин, полиметакрилат, сложный полиэфир и привитой сополимер полиолефина с полиметакрилатом. При этом дисперсия согласно EP 1891258 дополнительно содержит привитой сополимер сложного полиэфира с полиметакрилатом. Однако при этом доля полиолефина в каждом случае составляет по меньшей мере 10% по весу в пересчете на содержание твердых веществ в дисперсиях. Несмотря на то, что таким образом можно склеивать не только алюминиевую фольгу, но также PET-пленки с полипропиленом (PP) в качестве материала емкости, эти покрытия практически не характеризуются прозрачностью, и их получают посредством способа, который является сложным и, следовательно, дорогостоящим. Это препятствует их распространенному применению.

В свою очередь, в EP 2495282 описана термосклеивающая дисперсия для укупорки PET-пленками емкостей из полистирола. Эта дисперсия содержит исключительно сложные полиэфиры, поли(мет)акрилаты и привитые сополимеры сложного полиэфира с полиметакрилатом. Однако было обнаружено, что эти дисперсии характеризуются сниженной стабильностью при хранении, и что достигаемые значения прочности клеевого шва при термосклеивании не являются достаточными.

Цели

Цель настоящего изобретения заключалась в получении, посредством разработки и составления соответствующих полимеров, термосклеиваемых покрытий, которые подходят для склеивания PET-пленок и пленок, покрытых PET, с различными материалами емкостей, в частности с полистиролом, сложным полиэфиром или PVC. Сложные полиэфиры в пленке на основе сложного полиэфира, в частности, представляют собой бумажно-полиэтилентерефталатные композиционные материалы, PET-пленки, покрытые с одной стороны алюминием (AluPET), и пленки, изготовленные из аморфного полиэтилентерефталата (A-PET).

Конкретная цель настоящего изобретения заключалась в том, чтобы термосклеиваемое с материалом емкости покрытие характеризовалось значительно лучшей прозрачностью, чем покрытие из предшествующего уровня техники, наряду с высокими значениями прочности клеевого шва и свойствами, обуславливающими равномерное отслаивание в ходе распаковывания («беспроблемное отслаивание»).

Другая цель заключалась в достижении достаточно высоких значений прочности укупорки при обычной продолжительности цикла, используемой при термосклеивании полимерных пленок.

Другая цель заключалась в разработке связующего для термосклеиваемого покрытия, которое можно получить более простым путем и с использованием меньшего количества компонентов, нежели в предшествующем уровне техники.

Другая цель заключалась в достижении высокой прочности соединения даже при относительно высоких значениях температуры непосредственно после склеивания (высокая термостойкость), поскольку это обеспечивает короткую продолжительность цикла в ходе склеивания пленки и упаковывания пищевых продуктов.

Другие явно не указанные цели станут очевидными из полного объема описания, формулы изобретения и примеров, приведенных ниже.

Достижение целей

Данные цели достигаются посредством термосклеиваемой системы для нанесения покрытия, подходящей для склеивания различных типов основ, которая содержит пленкообразующую дисперсию, характеризующейся тем, что указанная дисперсия содержит

от 10 до 60% по весу, предпочтительно от 25 до 45% по весу сложного полиэфира или смеси сложных полиэфиров в качестве полимера типа A,

от 10 до 60% по весу, предпочтительно от 20 до 45% по весу поли(мет)акрилата в качестве полимера типа B,

от 1 до 20% по весу, предпочтительно от 5 до 15% по весу привитого сополимера, состоящего из полимера типа A и полимера типа B, в качестве полимера типа AB,

от 1 до 30% по весу, предпочтительно от 5 до 25% по весу полиолефина в качестве полимера типа C и

от 1 до 35% по весу, предпочтительно от 5 до 25% по весу привитого сополимера в качестве полимера типа CD, состоящего из полимера типа C и поли(мет)акрилата в качестве полимера типа D,

в каждом случае в пересчете на общую массу полимеров типа A, B, C, AB и CD.

Другая особенность системы для нанесения покрытия по настоящему изобретению заключается в том, что доля полимера типа C, включая его долю в полимере типа CD, составляет от 5 до 40% по весу в пересчете на указанную общую массу полимеров типа A, B, C, AB и CD, причем от 10% до 40% атомов углерода в главной цепи полимера типа C являются третичными атомами углерода. Другая особенность системы для нанесения покрытия по настоящему изобретению заключается в том, что содержание твердых веществ в дисперсии составляет от 25 до 70% по весу.

Неожиданным образом было обнаружено, что достаточно высокие значения прочности соединения при укупорке достигаются при обычной продолжительности цикла, используемой при термосклеивании полимерных пленок. Кроме того, связанные с этим высокая прочность соединения и высокая термостойкость достигались даже при относительно высоких значениях температуры непосредственно после склеивания. Таким образом, можно обеспечить короткую продолжительность цикла в ходе склеивания.

Другими преимуществами композиции по настоящему изобретению являются хорошая адгезия к различным коммерчески доступным пленкам на основе сложного полиэфира, например к PS, при этом примерами являются mixpap, PET36 и AluPET, или даже к алюминиевой фольге.

Можно наблюдать другие преимущества, обусловленные свойствами, связанными с отслаиванием при распаковывании, при этом примерами являются беспроблемное отслаивание и полное отсутствие образования паутинообразной сетки. Кроме того, покрытие по настоящему изобретению характеризуется лучшей прозрачностью, чем существующие термосклеиваемые покрытия, несмотря на то, что само связующее не характеризуется улучшенной прозрачностью. Кроме того, композиции по настоящему изобретению получают посредством относительно простого способа получения.

Полимер типа A

В принципе, специалист в данной области техники легко сможет выбрать сложные полиэфиры полимера типа A, которые подходят для композиции для нанесения покрытия по настоящему изобретению. В данном случае можно использовать очень широкий спектр сложных полиэфиров. Критерии выбора, доступные специалисту в данной области техники, в частности, представляют собой растворимость сложного полиэфира в соответствующем растворителе и – в случае применений, предусматривающих контакт с пищевым продуктом – соответствующее разрешение указанного компонента в соответствии с законодательством о пищевых продуктах.

Материалы, которые предпочтительно можно применять согласно настоящему изобретению в качестве полимера типа A, с одной стороны, представляют собой сложные сополиэфиры, характеризующиеся итаконовой кислотой в качестве мономерного звена (сложный полиэфир A1). С другой стороны, в соответствии с настоящим изобретением равное предпочтение отдают применению сложных полиэфиров, которые не содержат мономеры, содержащие полимеризуемые двойные связи, и среднечисленная молярная масса (Mn) которых составляет более 5000 г/моль (сложный полиэфир A2), и которые, таким образом, способствуют адгезии к PET-пленке.

В особенно предпочтительном варианте осуществления настоящего изобретения полимер типа A представляет собой смесь сложного полиэфира A1 со среднечисленной молярной массой Mn от 700 до 5000 г/моль, предпочтительно от 2000 до 4000 г/моль, полученного при сополиконденсации итаконовой кислоты, и сложного полиэфира A2 со среднечисленной молярной массой Mn от 5000 до 50000 г/моль, предпочтительно от 10000 до 35000 г/моль, который не имеет двойных связей. При этом компонент полимера типа AB содержит исключительно сложный полиэфир A1 в качестве полимера типа A.

Эта предпочтительная система для нанесения покрытия, в частности, содержит от 1 до 15% по весу, предпочтительно от 5 до 12% по весу, еще более предпочтительно от 7 до 10% по весу сложного полиэфира A1 и от 10 до 50% по весу, предпочтительно от 20 до 40% по весу, еще более предпочтительно от 25% по весу до 35% по весу сложного полиэфира A2 в пересчете на общую массу полимеров типа A, B, C, AB и CD, включая долю сложного полиэфира A1 в полимере типа AB.

В качестве альтернативы указанному особенно предпочтительному варианту осуществления система для нанесения покрытия может также содержать другие полимеры типа A, которые полностью или же отчасти представляют собой сложный полиэфир, который был получен посредством сополиконденсации итаконовой кислоты и который особенно предпочтительно имеет такие же свойства, как описанные выше для сложного полиэфира A1.

Предпочтительно, чтобы сложные полиэфиры A1 имели линейную или разветвленную структуру и характеризовались значениями гидроксильного числа от 20 до 150 мг KOH/г, предпочтительно от 25 до 50 мг KOH/г, значениями кислотного числа менее 10 мг KOH/г, предпочтительно менее 5 мг KOH/г и в частности менее 2 мг KOH/г, и среднечисленной молярной массой от 700 до 5000 г/моль, предпочтительно от 2000 до 4000 г/моль. Гидроксильное число (OHN) определяют в соответствии с DIN 53240-2. Кислотное число определяют в соответствии с DIN EN ISO 2114. Молярную массу определяют посредством гель-проникающей хроматографии (GPC). Определение характеристик образцов проводили в тетрагидрофуране в качестве элюента в соответствии с DIN 55672-1.

Содержание итаконовой кислоты в сложных полиэфирах A1, в частности, может находиться в диапазоне от 0,1 мол. % до 20 мол. %, предпочтительно от 1 мол. % до 10 мол. %, еще более предпочтительно от 2 мол. % до 8 мол. % в пересчете на общее количество применяемых поликарбоновых кислот. В остальном, свойства поликарбоновых кислот, применяемых для получения сложных сополиэфиров по настоящему изобретению, могут быть такими, как требуется. Таким образом, представляется возможным, чтобы присутствовали алифатические, и/или циклоалифатические, и/или ароматические поликарбоновые кислоты. Выражение «поликарбоновая кислота» подразумевает соединения, которые предпочтительно имеют более одной и особенно предпочтительно две карбоксильные группы; причем отличие от общепринятого определения заключается в том, что в конкретных вариантах осуществления указанное выражение также охватывает монокарбоновые кислоты.

Примерами алифатических поликарбоновых кислот с относительно короткими цепями являются янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, додекандикарбоновая кислота, тетрадекандикарбоновая кислота и октадекандикарбоновая кислота. Примерами циклоалифатических поликарбоновых кислот являются изомеры циклогександикарбоновой кислоты. Примерами ароматических поликарбоновых кислот являются изомеры бензолдикарбоновой кислоты и тримеллитовой кислоты. Также вместо свободных поликарбоновых кислот необязательно можно применять их эстерифицированные производные, например, соответствующие сложные эфиры низших алкилов или циклические ангидриды.

Свойства полиолов, применяемых для получения сложных гидроксиполиэфиров по настоящему изобретению, могут быть такими, как требуется, таким образом, могут присутствовать алифатические, и/или циклоалифатические, и/или ароматические полиолы. Выражение «полиолы» подразумевает соединения, которые предпочтительно имеют более одной, особенно предпочтительно две гидроксильные группы; причем отличие от общепринятого определения заключается в том, что в конкретных вариантах осуществления указанное выражение также охватывает моногидроксильные соединения.

Примерами полиолов являются этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,9-нонандиол, 1,12-додекандиол, неопентилгликоль, бутилэтил-1,3-пропандиол, метил-1,3-пропандиол, метилпентандиолы, циклогександиметанолы, триметилолпропан, пентаэритритол и их смеси.

Выражение «ароматические полиолы» подразумевает продукты реакции ароматических полигидроксильных соединений, например, гидрохинона, бисфенола A, бисфенола F, дигидроксинафталина и т. д., с эпоксидами, например, этиленоксидом или пропиленоксидом. Присутствующие полиолы могут также представлять собой эфирдиолы, т.е. олигомеры или полимеры на основе, к примеру, этиленгликоля, пропиленгликоля или 1,4-бутандиола. Особое предпочтение отдают линейным алифатическим гликолям.

Наряду с полиолами и дикарбоновыми кислотами для синтеза сложных гидроксиполиэфиров также можно применять лактоны.

Сложные полиэфиры A1 по настоящему изобретению получают путем применения традиционных способов проведения реакций (поли)конденсации.

Сложные полиэфиры A2, в равной степени предпочтительные для целей настоящего изобретения, в частности, имеют линейную, необязательно в некоторой степени разветвленную структуру и предпочтительно характеризуются гидроксильным числом от 1 до 15 мг KOH/г, предпочтительно от 5 до 10 мг KOH/г, кислотным числом менее 10 мг KOH/г, предпочтительно менее 5 мг KOH/г и особенно предпочтительно менее 2 мг KOH/г, и среднечисленной молярной массой Mn от 5000 до 50000 г/моль, предпочтительно от 10000 до 35000 г/моль. Кроме того, значения температуры стеклования (Tg) для сложных полиэфиров A2 особенно предпочтительно находятся в диапазоне от 25 до 45°C, предпочтительно от 30 до 35°C. Температуру стеклования измеряют с помощью DSC (дифференциальной сканирующей калориметрии) в соответствии с DIN EN ISO 11357-1. Приведенные значения относятся ко второму циклу нагрева.

В случае материалов из сложного полиэфира типа A2 крайне важно то, что не используются мономеры, которые содержат двойные связи, способные к полимеризации с (мет)акрилатами; это означает, к примеру, отсутствие итаконовой кислоты.

В остальном, для получения полимеров типа A 2-го типа, как правило, можно использовать такие же мономеры, как упомянутые в ходе описания 1-го типа.

Полимеры типа B и D

Полимер типа B образуется совместно с привитым сополимером AB в ходе получения дисперсии по настоящему изобретению. Нижеприведенное описание также применимо к составу цепей B в составляющей продукта AB.

Тип полимера и сегмент цепи B определены как состоящие из полиакрилатных последовательностей и/или полиметакрилатных последовательностей. Сами по себе они находятся, например, в форме соответствующего гомо- или сополимера, растворимого в системе растворителей L. Полимер B, как правило, состоит из обычных метакрилатов и необязательно акрилатов. Полимер типа B, в частности, состоит из MMA, бутил(мет)акрилата, этил(мет)акрилата и/или пропил(мет)акрилата. Выражение «(мет)акрилат» в данном документе подразумевает метакрилаты, акрилаты или смесь метакрилатов и акрилатов. Другие подходящие мономеры для получения полимера типа B можно найти, к примеру, в EP 1989258, причем также перечисленные в этом литературном источнике функциональные мономеры ограничены согласно настоящему изобретению функциональными группами -OH, кислотными функциональными группами и силильными функциональными группами.

Особенно предпочтительно, чтобы полимер типа B состоял на более 50% по весу, предпочтительно от 80% по весу до 100% по весу из MMA и/или бутилметакрилата.

До 20% по весу, предпочтительно до 10% по весу и особенно предпочтительно от 0 до 5% по весу функциональных мономеров может быть включено в полимер с целью обеспечения дополнительного увеличения прочности при термосклеивании с конкретными материалами. Эти функциональные мономеры могут представлять собой, к примеру, кислоты, в частности акриловую кислоту, метакриловую кислоту или итаконовую кислоту. Немного меньшее предпочтение отдают мономерам, имеющим OH-группу, например, в частности 2-гидроксиэтил(мет)акрилату или 3-гидроксипропил(мет)акрилату.

Кроме того, полимер типа B может содержать регуляторы с целью получения требуемого диапазона молекулярного веса. В качестве примеров серосодержащих регуляторов можно отметить MTMO (3-меркаптопропилтриметоксисилан) и н-DDM (н-додецилмеркаптан).

Конкретную долю и композицию полимера B преимущественно выбирают с учетом требуемой технической функции.

Компонент B, в частности, также может быть в форме смеси различных поли(мет)акрилатов, причем только одна из этих различных (мет)акрилатных композиций образует составляющие B полимерного компонента AB.

Структура полимера типа D, присутствующего в виде составляющей полимеров типа CD, в частности, в виде боковых цепей, привитых к полимеру типа C, может быть аналогичной структуре полимера типа B. При этом крайне предпочтительно, чтобы составы компонентов B и D были идентичными. Кроме того, в ходе реакции прививки мономеров полимера типа B к полимеру типа C возможно образование гомополимеров, т.е. поли(мет)акрилатов, которые не являются привитыми. В настоящем изобретении эти гомополимеры являются составляющим полимера типа B, который, как было описано, может принимать форму смеси различных поли(мет)акрилатов.

Полимер типа C

Полиолефины, использование которых предусматривается согласно настоящему изобретению, соответствующие полимеру типа C, известны per se. Они в основном представляют собой EPM, гидрогенезированные полибутадиены или сополимеры этилена и α-олефина, имеющего от 4 до 12 атомов углерода, в частности этилена и бутена, и/или октена, и/или гексена. Средневесовой молекулярный вес Mw, как правило, составляет от 10000 до 250000, предпочтительно от 50000 до 150000.

EPM представляет собой сополимеры на основе этилена и пропилена. При этом их распределение по сути может быть статистическим, но также преимущественно можно использовать последовательные полимеры с этиленовыми блоками. Соотношение мономеров этилен:пропилен в данном случае может варьироваться в определенных пределах, которые могут быть установлены как приблизительно 95% для этилена и приблизительно 95% для пропилена в качестве верхней границы. Примеры подходящих EPM описаны, к примеру, в опубликованных описаниях немецких патентов DE-A 1644941, DE A 1769834, DE-A 1939037, DE-A 1963039 и DE A 2059981. EPDM, также описанные в этих литературных источниках, пригодны согласно настоящему изобретению в значительно меньшей степени, поскольку они могут повысить укрывистость покрытия.

Особое предпочтение отдают компонентам на основе полимера типа C, который содержит повторяющиеся этиленовые звенья в доле от 20 до 70% по весу. Повторяющиеся звенья этого типа не ограничены полученными непосредственно путем сополимеризации этилена, но также могут быть получены посредством образования 1,4-связи между молекулами бутадиена и последующей гидрогенизации полученного в результате полибутадиена.

Полимер типа AB

Получение привитых полимеров AB

Способ получения привитого сополимера AB по настоящему изобретению характеризуется реакцией подходящего инициатора, описанного на более поздней стадии ниже, с прививаемыми группами, в частности с двойными связями повторяющихся звеньев итаконовой кислоты в полимере типа A, с образованием реакционных центров для свободнорадикальной полимеризации (мет)акрилатов. Выражение «реакционные центры» подразумевает цепи полимеров, которые содержат одно или более инициирующих звеньев для свободнорадикальной полимеризации. Эти инициирующие звенья могут образовываться одновременно или же в разное время. Таким образом, также весьма возможно, чтобы звенья итаконовой кислоты активировались только после дезактивации других свободных радикалов, образованных при других звеньях итаконовой кислоты, посредством реакций обрыва цепи.

Привитый полимер AB, как правило, получают путем прививки к компоненту A мономеров, образующих компонент B, при условиях реакции, подходящих для данной цели. Соответственно, полимер типа AB предпочтительно представляет собой привитый сополимер, имеющий главную цепь на основе сложного полиэфира и боковую цепь на основе поли(мет)акрилата.

К примеру, получают раствор с содержанием от 10 до 65% по весу, предпочтительно от 30 до 45% по весу сложного полиэфира, содержащего итаконовую кислоту, в подходящем растворителе, который является инертным при условиях полимеризации и который при нормальных условиях имеет точку кипения выше технологической температуры. Примерами растворителей, которые можно использовать, являются сложные эфиры уксусной кислоты, как, например, этил-, пропил- или бутилацетат, алифатические растворители, как, например, изооктан, циклоалифатические растворители, как, например, циклогексан, и карбонильные растворители, как, например, бутанон.

К этим растворам сложного полиэфира добавляют мономеры, образующие полимер типа B, и осуществляют полимеризацию при добавлении одного или более инициаторов, предпочтительно свободнорадикальных инициаторов в виде пероксидных соединений, при значениях температуры от -10°C до 100°C в течение периода, который обычно составляет от 4 до 8 часов. По мере возможности, желательным является достижение полного превращения. В качестве свободнорадикального инициатора предпочтительно использовать азосоединения, как, например, AIBN, или сложные эфиры перкислоты, как, например, трет-бутилпероктоат. Концентрация инициатора зависит от количества требуемых участков прививки и от требуемого молекулярного веса сегмента B. Концентрация инициатора, как правило, составляет от 0,1 до 3% по весу, в зависимости от полимера.

Также можно параллельно использовать регуляторы степени полимеризации для того, чтобы получить требуемый молекулярный вес сегментов B. Примерами подходящих регуляторов степени полимеризации являются серосодержащие регуляторы степени полимеризации, в частности регуляторы степени полимеризации, содержащие меркаптогруппы, например, регуляторы степени полимеризации, описанные в разделе, имеющем отношение к полимеру типа B. Концентрации регуляторов степени полимеризации, как правило, составляют от 0,1% по весу до 1,0% по весу, в пересчете на весь полимер.

Привитые сополимеры на основе полимера типа AB можно синтезировать не только при помощи описанного способа полимеризации в растворе, но также при помощи полимеризации в объеме. Для этого сложные полиэфиры растворяют в смеси (мет)акрилатных мономеров перед инициированием свободнорадикальной полимеризации.

В альтернативном случае, свободнорадикальный инициатор можно также использовать для загрузки в расплав сложного полиэфира с последующим примешиванием к ним смеси мономеров.

Полимер типа CD

Получение привитых полимеров CD

Привитый полимер CB, как правило, получают посредством получения дисперсии компонента C, необязательно с помощью подходящего эмульгатора, и прививки к нему мономеров, образующих полимеры типа B и D соответственно, при подходящих для данной цели условиях реакции. Способы получения подходящих эмульгаторов типа CB являются известными per se: к примеру, их можно получать посредством способа переноса-прививки: (см. также Houben-Weyl, Methoden der Org. Chemie [Methods of organic chemistry], vol. 1411, p. 114, H.A.J. Battaerd, G.W. Tregear, Polymer Reviews, vol. 16, Interscience (1967)).

К примеру, получают раствор с содержанием от 10 до 50% по весу, предпочтительно от 20 до 40% по весу полиолефинового полимера типа C в подходящем растворителе, который является инертным при условиях полимеризации и который при нормальных условиях имеет точку кипения выше технологической температуры. Примерами растворителей, которые можно использовать, являются бутилацетат, алифатические, циклоалифатические и ароматические углеводороды, а также их смеси. К этим растворам добавляют мономеры в требуемых соотношениях и осуществляют полимеризацию при добавлении одного или более инициаторов, предпочтительно свободнорадикальных инициаторов в виде пероксидных соединений, при значениях температуры от 50°C до 120°C обычно в течение от 4 до 8 часов. По мере возможности, желательным является достижение полного превращения. Предпочтительно использовать сложные эфиры перкислоты, как, например, трет-бутилпероктоат. Концентрация инициатора зависит от количества требуемых участков прививки и от требуемых величин длины цепей сегментов B. Концентрация инициатора, как правило, составляет от 0,2 до 3,0% по весу, в зависимости от полимера.

Также можно параллельно использовать регуляторы степени полимеризации для того, чтобы получить требуемый молекулярный вес сегментов B. Примерами подходящих регуляторов степени полимеризации являются серосодержащие регуляторы степени полимеризации, в частности регуляторы степени полимеризации, содержащие меркаптогруппы, например, регуляторы степени полимеризации, перечисленные в разделе, имеющем отношение к полимеру типа B. Концентрации регуляторов степени полимеризации, как правило, составляют от 0,1% по весу до 1,0% по весу, в пересчете на весь полимер. В другом способе получения привитых полимеров CB в качестве первой стадии обеспечивают гидроперокисление полиолефина. Полученные таким образом гидроперокисидные группы, расположенные в цепи, могут инициировать прививочную полимеризацию виниловых мономеров на следующей стадии (см. H.A.J. Battaerd, G.W. Tregear, Polymer Reviews, там же).

В конкретном варианте осуществления с целью получения привитых сополимеров AB и CD прививка полимера типа B к полимеру типа A и полимера типа D к полимеру типа C может происходить одновременно. При этом (статистический) состав боковых цепей B и D является идентичным. Согласно настоящему изобретению предусматривается, что полученные в результате гомополимеры относятся к полимеру типа B.

В альтернативном случае, также возможно смешивать полимеры типа AB и CD, при этом предпочтение отдают одновременному проведению синтеза, поскольку получаемая таким образом дисперсия имеет более высокую стабильность. Проблема, связанная с разделением фаз, может быть менее выраженной при сравнении с простым смешиванием.

В третьем альтернативном варианте полимер типа AB синтезируют в присутствии уже привитого полимера типа CD, непривитого полимера типа C и полимера типа B, образованного в ходе синтеза полимера типа CD. Эта процедура может приводить к образованию дополнительных боковых цепей в полимере типа CD и к образованию дополнительных полимеров CD. Действительно, таким образом представляется возможным, чтобы присутствовал полимер типа CD с боковыми цепями D разного состава.

Полимер типа CD можно также синтезировать аналогичным путем и с аналогичными эффектами в присутствии полимеров типа AB, A и B.

Композиция для нанесения покрытия по настоящему изобретению в дополнение к описанным полимерам типа A, B, AB, C и CD также может содержать и другие компоненты, как, например, усилители адгезии, стабилизаторы, добавки, повышающие стойкость к истиранию, или противоокислители. Примерами таких дополнительных материалов на основе полимеров являются полимеры типа E и EA.

Состав с полимером типа E является вариантом улучшения адгезии к алюминию, при этом улучшение адгезии к Al может быть достигнуто посредством грунтования пленки или добавления к составу для нанесения покрытия от 0,1 до 10% по весу, предпочтительно от 0,1 до 5% по весу терполимера, улучшающего адгезию. Примером используемого продукта является VINYLITE® VMCH (реализуется Union Carbide).

Полимер типа EA необязательно можно добавлять с целью снижения возможного истирания в ходе обработки. К примеру, можно использовать полиамид, например, типа VESTOSIND® 2159 (Evonik Ind. AG). Доля этого добавленного вещества в составе может составлять от 0,1 до 10% по весу, предпочтительно от 0,1 до 5% по весу.

Система растворителей

Композиция для нанесения покрытия по настоящему изобретению также содержит систему растворителей L, в дополнение к полимерам типа A, B и C, привитым полимерам AB и CD и необязательно полимерам типа E или EA, а также другим необязательно добавляемым материалам.

Растворители, предназначенные для использования в системе растворителей L, следует выбирать так, чтобы они соответствовали требованиям технологии нанесения покрытия на полимерные материалы и металлы. Предназначенные для использования растворители, необязательно их смесь, должны быть инертными и полностью безопасными, и при этом их температура кипения, по возможности, не должна превышать 105°C при 760 торр.

К примеру, смесь сложных эфиров алифатических карбоновых кислот и алифатических спиртов, кетонов и алифатических углеводородов можно использовать в качестве растворителя. Примерами алифатических карбоновых кислот являются уксусная кислота и пропионовая кислота. Алифатические спирты, которые можно использовать, представляют собой этанол, пропанол, изопропанол, н-бутанол, 2-бутанол, 2-метил-1-пропанол и 2-метил-2-пропанол. Подходящими примерами кетонов являются ацетон и этилметилкетон. Конкретными примерами алифатических углеводородов являются пентан, гексан, гептан, октан, изооктан, нонан, декан, ундекан и додекан. Алифатические углеводороды также могут присутствовать в виде смесей их изомеров и смесей друг с другом. Также можно использовать циклоалканы и замещенные циклоалканы.

Описанные выше смеси растворителей можно также использовать для получения системы-носителя. Доля системы растворителей, в пересчете на концентрированные дисперсии полимеров согласно настоящему изобретению, к примеру, может составлять 75% по весу или в особенно предпочтительном случае всего лишь 30% по весу, предпочтительно менее 67% по весу, в конкретных случаях в основном от 55% по весу до 40% по весу.

Другие материалы, которые можно дополнительно добавлять к термосклеиваемой системе для нанесения покрытия, подходящей для склеивания различных типов основ, как было описано, представляют собой вспомогательные средства и добавки, обычно используемые для термосклеивания.

Кроме описанной композиции для нанесения покрытия, настоящее изобретение также относится к способу склеивания двух материалов с помощью композиции для нанесения покрытия по настоящему изобретению.

Данный способ склеивания пленок на основе сложного полиэфира или пленок, покрытых PET, с полистиролом, сложным полиэфиром и поливинилхлоридом, в частности, характеризуется тем, что пленку покрывают системой для нанесения покрытия по настоящему изобретению, покрытие высушивают, пленку помещают стороной с нанесенным покрытием на подлежащий склеиванию материал, изготовленный из полистирола, сложного полиэфира или PVC, и осуществляют склеивание при температуре от 160 до 220°C и при давлении от 2 до 6 мПа на протяжении от 0,1 до 1 с.

При этом высушивание можно осуществлять при давлении ниже атмосферного, предпочтительно при значении температуры, превышающем наиболее высокое значение температуры кипения компонентов системы растворителей.

Получение системы для термосклеивания

Синтез с использованием полимеров типа A – D

Альтернативный вариант A

Подходящий эмульгатор используют, как объяснялось выше, для получения дисперсии или, с учетом соответствующей совместимости полимеров, гомогенного раствора компонентов A и C в системе растворителей L, и при этом обеспечивают одновременное прививание мономеров типа I-V, образующих компонент B, при подходящих условиях реакции к компонентам A и C. Весовые соотношения A и B, как правило, составляют от 1:5 до 5:1. Весовое соотношение A и C, как правило, составляет от 1:2 до 10:1, предпочтительно от 1:1 до 5:1.

Общее содержание полимеров, в пересчете на всю дисперсию, составляет по меньшей мере 10% по весу, при этом в конкретных случаях необходимые доли составляют от 40% по весу до 80% по весу, обычно от 45% по весу до 60% по весу.

Посредством способа по настоящему изобретению получают термосклеиваемые композиции для нанесения покрытия в виде дисперсии, которые имеют достаточную стабильность для использования в способе обработки. Дисперсии являются стабильными на протяжении по меньшей мере нескольких дней, обычно от нескольких недель до нескольких месяцев.

Это обеспечивает системам для нанесения покрытия по настоящему изобретению множество сфер применения. Особое значение придается применениям систем для нанесения покрытия по пункту 1 формулы изобретения, при помощи которых можно осуществлять термосклеивание пленок на основе сложного полиэфира или пленок, покрытых PET, с полистиролом, сложным полиэфиром и поливинилхлоридом. Системы для нанесения покрытия по пунктам 4 и 13 формулы изобретения применяют при термосклеивании пленок на основе сложного полиэфира и алюминиевой фольги, а также пленок, покрытых алюминием и PET, с полистиролом, сложным полиэфиром, поливинилхлоридом. Системы для нанесения покрытия по пунктам 2, 11 и 15 формулы изобретения применяют при термосклеивании пленки на основе сложного полиэфира и алюминиевой фольги, а также пленок, покрытых алюминием и PET, с полистиролом, сложным полиэфиром и поливинилхлоридом.

Приведенные ниже примеры иллюстрируют настоящее изобретение без ограничения настоящего изобретения признаками, раскрытыми в них.

Материалы

Используемые пленочные материалы и материалы емкости:

композиционный пленочный материал из бумаги/алюминиевой фольги/пленки на основе сложного полиэфира (например, Flexpap, Constantia),

PET-пленка, толщина 36 мкм, необработанная, прозрачная.

Используемый материал емкости: термоформируемые полистироловые пленки от Fernholz и пленки для емкости из APET (приобретенные от Derschlag).

Компонент A

В таблице 1 перечислены характеристики сложных сополиэфиров (типа A1 и A2), используемых в данном случае в качестве примеров компонента A. В данном случае материалы представляют собой полуароматические или линейные сложные сополиэфиры с различным содержанием итаконовой кислоты, в пересчете на общее количество поликарбоновых кислот.

Таблица 1. Характеристики используемых сложных полиэфиров

К примеру, в качестве сложного полиэфира типа 1 можно использовать DYNACOLL EP 415.02 (Evonik).

К примеру, в качестве сложного полиэфира типа 2 можно использовать DYNAPOL L 323 (Evonik).

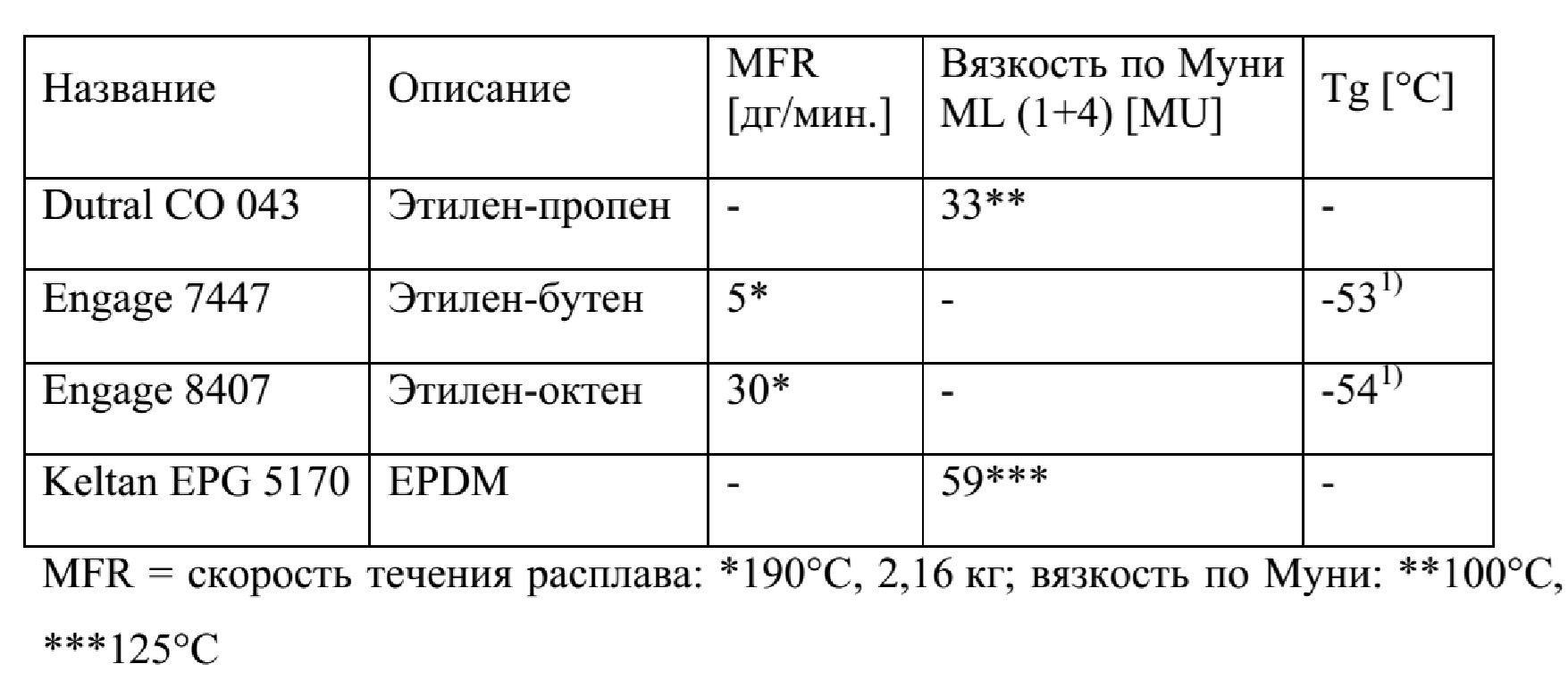

Компонент С

Таблица 2. Характеристики используемых полиолефинов

1) измерение DSC, способ DOW, 2) EPDM = виды этилен-пропилен-диенового каучука.

Dutral можно приобрести от Polimeri, Engage можно приобрести от DOW, и Keltan можно приобрести от Lanxess.

Содержание твердых веществ (SC) определяли в сушильной камере (1 ч. при 105°C).

Динамическую вязкость определяли с помощью вискозиметра Brookfield LVDV-II+Pro при 23°C со скоростью вращения шпинделя II 6 об/мин.

Нанесение раствора для термосклеивания в лабораторных условиях

После разведения с получением вязкости, подходящей для нанесения, раствор для термосклеивания наносили путем прокатки с помощью устройства K hand coater № 3. Таким образом получали сухой слой толщиной от 4 до 7 мкм.

Высушивание покрытых пленок в лабораторных условиях

Композиционная пленка из бумаги-алюминиевой фольги-PET. По истечению короткого периода сушки на воздухе (от 5 до 10 минут) пленки высушивали в конвекционной печи при 120°C - 200°C в течение 15 секунд.

Термосклеивание и определение прочности клеевого шва

Оборудование для термосклеивания (HSG/ET) от Brugger применяли для осуществления процессов склеивания.

Условия склеивания

Температура: 180°C

Давление: 3 бар

Время: 0,5 с

Склеиваемая площадь: 100 x 10 мм.

Прочность клеевого шва определяли посредством разрезания образцов на полоски шириной 15 мм и применения прибора для испытания на растяжение от Instron, модель № 1195, или от Zwick, модель № 1454, с осуществлением растяжения шва при скорости 100 мм/мин. Обращали внимание на то, чтобы в ходе испытания на отслаивание угол между частью пленки, которую уже отделили, и еще не подвершавшейся воздействию остальной частью составлял 90°.

Укрывистость определяли путем покрытия прозрачной пленки из PET36 связующими, как описано выше, с последующим осуществлением испытания в соответствии с ASTM D1003 на приборе “haze-gard plus” от BYK Gardner.

Получение связующих для термосклеивания

Пример 1 по настоящему изобретению

Для исходной загрузки использовали 65,0 г Dutral CO 043, 26,0 г сложного полиэфира типа A1 и 104,0 г сложного полиэфира типа A2, а также 120,0 г подходящего эмульгатора в 335 г пропилацетата и 60,0 г циклогексана (CH) в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром, и перемешивали при 95°C до растворения материала. Смесь 64,9 г метилметакрилата и 64,9 г бутилметакрилата с добавленным трет-бутилперокси-2-этилгексаноатом в количестве 2,60 г дозировали в систему посредством дозировочного насоса на протяжении 1,5 ч при 95°C. После завершения добавления еще два раза добавляли трет-бутилперокси-2-этилгексаноат в количестве 0,26 г с интервалом между каждым добавлением в один час, и при этом смесь перемешивали в течение дополнительных 2 ч.

Пример 2 по настоящему изобретению

Для исходной загрузки использовали 86,0 г Engage 7447, 32,3 г сложного полиэфира типа A1 и 97,8 г сложного полиэфира типа A2, а также 80,0 г подходящего эмульгатора в 336 г пропилацетата и 18,7 г циклогексана (CH) в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром, и перемешивали при 95°C до растворения материала. Затем смесь 64,5 г метилметакрилата и 64,5 г бутилметакрилата с добавленным трет-бутилперокси-2-этилгексаноатом в количестве 2,58 г дозировали в систему посредством дозировочного насоса на протяжении 1,5 ч. при 95°C. После завершения добавления реакционную смесь перемешивали в течение дополнительных 5 ч. при 95°C и, в конечном итоге, разбавляли с помощью 8,7 г CH и 18,7 г метилэтилкетона (MEK) для регулирования вязкости.

Пример 3 по настоящему изобретению

Процедура получения примера 3 по настоящему изобретению является точно такой же, что и для примера 2 по настоящему изобретению. Вместо Engage 7447 использовали 86,0 г Engage 8407.

Пример 4 по настоящему изобретению

68,8 г Dutral CO 043, 34,4 г сложного полиэфира типа A1 и 103,2 г сложного полиэфира типа A2, а также 80,0 г подходящего эмульгатора в 335 г пропилацетата и 37,3 г циклогексана (CH) использовали для исходной загрузки в сосуд с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром, и перемешивали при 95°C до растворения материала. Затем смесь 64,9 г метилметакрилата и 64,9 г бутилметакрилата с добавленным трет-бутилперокси-2-этилгексаноатом в количестве 2,60 г и регулятором степени полимеризации DYNASILAN MTMO (Evonik Industries AG) в количестве 0,28 г дозировали в систему посредством дозировочного насоса на протяжении 1,5 ч при 95°C. После завершения добавления еще два раза добавляли трет-бутилперокси-2-этилгексаноат в количестве 0,26 г с интервалом между каждым добавлением в один час, и при этом смесь перемешивали в течение дополнительных 2 ч.

Пример 5 по настоящему изобретению

86,0 г Dutral CO 043, 32,3 г сложного полиэфира типа A1 и 96,8 г сложного полиэфира типа A2, а также 80,0 г подходящего эмульгатора в 313 г пропилацетата и 60,0 г циклогексана (CH) использовали для исходной загрузки в сосуд с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром, и перемешивали при 95°C до растворения материала. Затем смесь 64,5 г метилметакрилата и 64,5 г бутилметакрилата с добавленным трет-бутилперокси-2-этилгексаноатом в количестве 2,60 г дозировали в систему посредством дозировочного насоса на протяжении 1,5 ч. при 95°C. После завершения добавления еще два раза добавляли трет-бутилперокси-2-этилгексаноат в количестве 0,26 г с интервалом между каждым добавлением в один час, и при этом смесь перемешивали в течение дополнительных 2 ч.

Сравнительный пример 1 (CE1)

42,9 г EPDM и 20,0 г сложного полиэфира типа 1, содержащего итаконовую кислоту, диспергировали в смеси 50,0 г пропилацетата, 20,0 г этилацетата и 10,0 г изооктана при 90°C в сосуде с рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. К этой смеси добавляли следующее: сначала 2,0 г трет-бутилпербензоата, а затем смесь 18,5 г н-бутилметакрилата и 18,5 г метилметакрилата на протяжении 90 мин. Затем осуществляли полимеризацию при 90°C на протяжении 120 мин. В конечном итоге, еще 0,5 г трет-бутилперокси-2-этилгексаноата добавляли после инициации, и при этом смесь перемешивали при 90°C в течение дополнительных 90 мин.

Сравнительный пример 2 (CE2)

35,2 г пропилацетата и 30 г сложного полиэфира типа A1 использовали для исходной загрузки в сосуд c рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Сложный полиэфир полностью растворяли при 95°C посредством перемешивания, а затем добавляли 0,06 г трет-бутил-2-этилпергексаноата. С целью получения желаемого выхода свободных радикалов вдоль цепей сложных полиэфиров этот раствор перемешивали при 90°C на протяжении 30 мин. перед дозированием смеси 9,50 г метилметакрилата, 9,50 г бутилметакрилата, 1,00 г бутилакрилата и 0,15 г трет-бутил-2-этилпергексаноата в систему посредством дозировочного насоса в течение 2 ч. Затем смесь перемешивали с 0,15 г трет-бутил-2-этилпергексаноата при 90°C в течение дополнительных 4 ч с целью снижения содержания остаточных мономеров. Смесь разбавляли с помощью 31,3 г пропилацетата для регулирования вязкости раствора.

Через 150 мин. общего времени реакции раствор полимера охлаждали и разбавляли с помощью 13,5 г пропилацетата для снижения вязкости раствора.

Сравнительный пример 3 (CE3)

66,9 г пропилацетата и 30 г сложного полиэфира типа A1 использовали для исходной загрузки в сосуд c рубашкой с прикрепленным термостатом, обратным холодильником, лопастной мешалкой и внутренним термометром. Сложный полиэфир полностью растворяли при 95°C посредством перемешивания, а затем добавляли 0,06 г трет-бутил-2-этилпергексаноата. С целью получения желаемого выхода свободных радикалов вдоль цепей сложных полиэфиров этот раствор перемешивали при 90°C на протяжении 30 мин перед дозированием смеси 17,50 г метилметакрилата, 17,50 г бутилметакрилата, 1,00 г бутилакрилата и 0,15 г трет-бутил-2-этилпергексаноата в систему посредством дозировочного насоса в течение 2 ч. Затем смесь перемешивали с 0,15 г трет-бутил-2-этилпергексаноата при 90°C в течение дополнительных 4 ч с целью снижения содержания остаточных мономеров.

Результаты экспериментов

Таблица 3. Свойства связующего

Все из примеров по настоящему изобретению и сравнительных примеров характеризовались соотношениями вязкости для твердых веществ, которые, во-первых, обеспечивали пригодность для переработки, нужную потребителям, и, во-вторых, удовлетворяли требованию достижения максимально возможных значений содержания твердых веществ.

Свойства термосклеивания

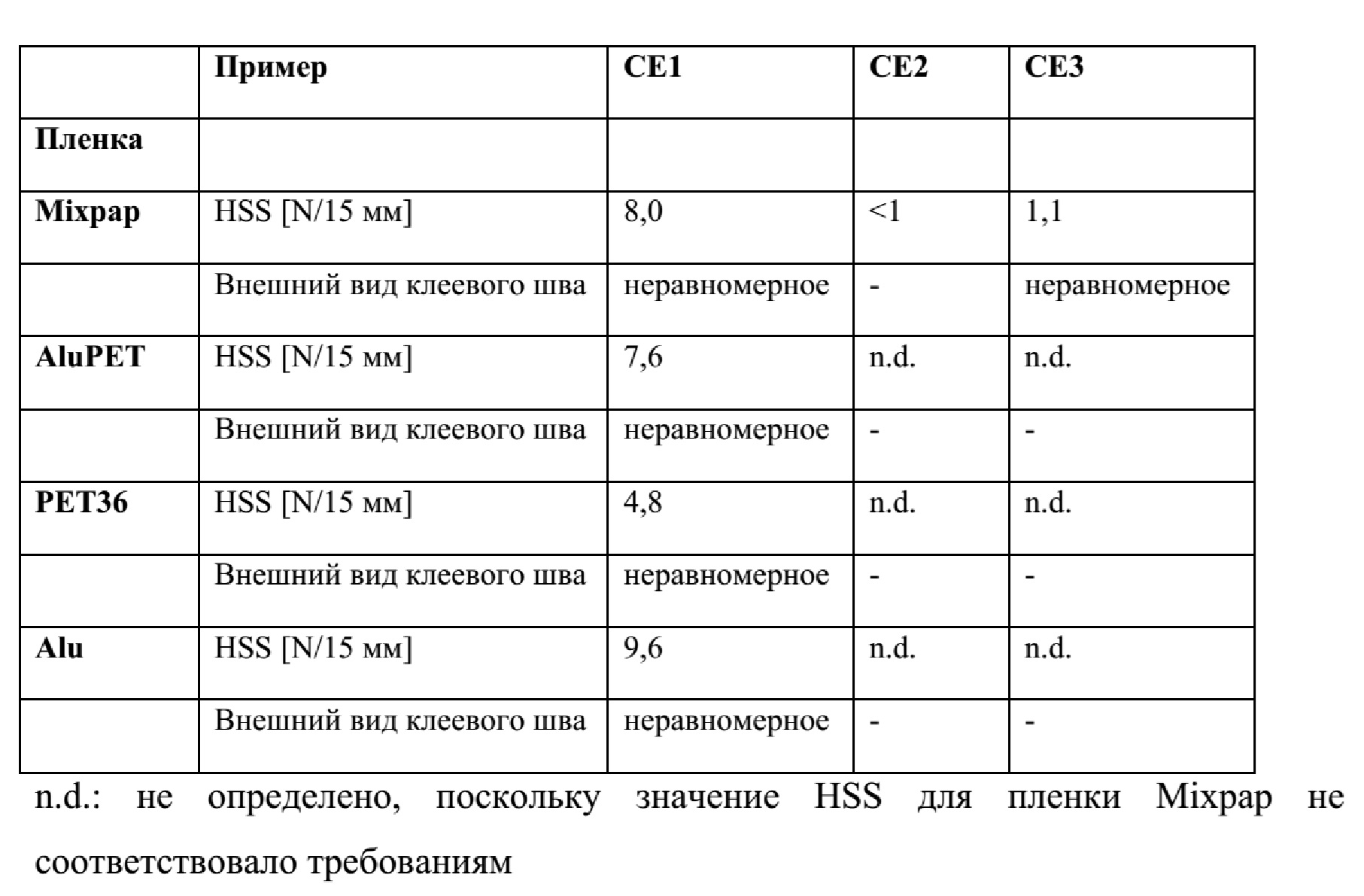

Таблица 4. Значения прочности клеевого шва при термосклеивании для примеров по настоящему изобретению в случае склеивания с PS материалом емкости

Таблица 5. Значения прочности клеевого шва при термосклеивании для сравнительных примеров в случае склеивания с PS материалом емкости

Таблица 6. Значения прочности клеевого шва при термосклеивании для примера 5 по настоящему изобретению в случае склеивания с APET материалом емкости

Таблица 7. Сравнение укрывистости покрытых пленок

Реферат

Изобретение относится к термосклеиваемой системе для нанесения покрытия, подходящей для склеивания различных типов основ, а также к способу склеивания пленок на основе сложного полиэфира или пленки, покрытой полиэтилентерефталатом (PET), с полистиролом, сложным полиэфиром и поливинилхлоридом (PVC) с использованием указанной системы. Система содержит пленкообразующую дисперсию, которая включает от 10 до 60% по весу сложного полиэфира или смеси сложных полиэфиров в качестве полимера типа A, от 10 до 60% по весу поли(мет)акрилата в качестве полимера типа B, от 1 до 20% по весу привитого сополимера, состоящего из полимера типа A и полимера типа B, в качестве полимера типа AB, от 1 до 30% по весу полиолефина в качестве полимера типа C и от 1 до 35% по весу привитого сополимера в качестве полимера типа CD, состоящего из полимера типа C и поли(мет)акрилата в качестве полимера типа D. Причем в каждом случае в пересчете на общую массу полимеров типа A, B, C, AB и CD, а доля полимера типа C, включая его долю в полимере типа CD, составляет от 5 до 40% по весу в пересчете на указанную общую массу, причем от 10 до 40% атомов углерода в главной цепи полимера типа C являются третичными атомами углерода. При этом компонент C содержит повторяющиеся этиленовые звенья в доле от 20 до 70% по весу, и при этом его средневесовой молекулярный вес Mсоставляет от 10000 до 250000, а содержание твердых веществ в дисперсии составляет от 25 до 70% по весу. Технический результат заключается в получении термосклеиваемых покрытий с лучшей прозрачностью и высокими значениями прочности клеевого шва и свойствами, обуславливающими равномерное отслаивание, которые подходят для склеивания PET-пленок и пленок, покрытых PET, с различными материалами. 2 н. и 8 з.п. ф-лы, 7 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ склеивания

Комментарии