Способ изготовления подвергнутых струйному скреплению слоистых полотен с полыми выступами и отверстиями - RU2713351C1

Код документа: RU2713351C1

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Материалы из волокнистого нетканого полотна широко используются в многочисленных применениях, включая без ограничения впитывающие структуры и чистящие изделия, многие из которых являются одноразовыми. В частности, такие материалы обычно используются во впитывающих изделиях личной гигиены, таких как подгузники, трусы-подгузники, трусики для приучения к горшку, гигиенические изделия для женщин, изделия для взрослых, страдающих недержанием, бандажах и чистящих изделиях, таких как влажные салфетки для детей и взрослых. Во многих из этих применений необходимыми свойствами являются трехмерность и увеличенная площадь поверхности. Это особенно верно относительно контактирующих с телом материалов для вышеупомянутых впитывающих изделий личной гигиены и чистящих изделий. Одной из основных функций впитывающих изделий личной гигиены является впитывание и удерживание выделений организма, таких как кровь, менструальные выделения, моча и фекальные массы. Путем обеспечения волокнистых нетканых материалов полыми выступами можно одновременно достичь нескольких свойств. Во-первых, путем предоставления выступов можно добиться, чтобы слоистое изделие в целом имело более высокую степень толщины, одновременно сводя к минимуму использование материала. Увеличенная толщина материала служит для улучшения отделения кожи пользователя от впитывающей сердцевины, таким образом улучшая перспективу получения более сухой кожи. Путем предоставления выступов, между выступами создаются низинные области, которые могут временно отделять выделения от высоких точек выступов, пока выделения впитываются, таким образом уменьшая контакт с кожей и обеспечивая лучшие преимущества для кожи. Во-вторых, путем предоставления таких выступов, распространение выделений в конечном изделии может быть уменьшено, поэтому меньшая поверхность кожи подвергается загрязнению. В-третьих, путем предоставления выступов полости могут, сами по себе, служить в качестве резервуаров для текучей среды для временного хранения выделений организма и затем в дальнейшем обеспечения возможности вертикального перемещения выделений в нижележащие слои целого изделия. В-четвертых, путем уменьшения общего контакта с кожей волокнистое нетканое слоистое изделие с такими выступами может обеспечить более мягкое ощущение для контактирующей кожи, тем самым улучшая тактильную эстетику слоя и изделия в целом. В-пятых, когда такие материалы используются в качестве контактирующих с телом прокладочных материалов для одноразовых впитывающих изделий, прокладочный материал также выполняет функцию действия в качестве чистящего средства при снятии продукта. Это особенно относится к менструальным выделениям и фекальным массам меньшей вязкости, как обычно бывает в связи с такими изделиями.

Были предприняты другие попытки предоставления волокнистых нетканых полотен, которые будут предоставлять вышеупомянутые свойства и выполнять вышеупомянутые задачи. Одним из таких подходов являлось использование различных типов тиснения для создания трехмерности. Это работает в некоторой степени, однако для создания структуры с существенным рельефом требуется высокий базовый вес. Кроме того, процессу тиснения присуща потеря начальной толщины, вследствие того, что тиснение, по своей природе, является разрушающим и связывающим процессом. Кроме того, чтобы «установить» тиснения в нетканом материале, уплотненные участки, как правило, плавят для создания сварных точек, которые обычно являются непроницаемыми для жидкости. Следовательно, часть площади для прохождения текучей среды через материал теряется. Также «осуществление установки» на ткани может привести к тому, что материал станет жестким и менее мягким на ощупь.

Другой подход для предоставления вышеупомянутых свойств заключался в формировании волокнистых полотен на поверхностях, формирующих трехмерную структуру. Получаемые в результате структуры, как правило, имеют малую эластичность при низких значениях базового веса (исходя из того, что применяют мягкие волокна с необходимыми эстетическими свойствами), а рельеф существенно нарушается при наматывании на цилиндр вытяжного прибора и прохождении через последующие процессы преобразования. Это частично решают в процессе трехмерного формирования посредством обеспечения возможности заполнения волокном трехмерной формы. Однако это обычно происходит за счет более высоких затрат вследствие использования большего количества материала и за счет мягкости, как и того факта, что получающийся материал становится эстетически непривлекательным для определенных применений.

Другой подход для обеспечения вышеупомянутых свойств заключался в создании отверстий в волокнистом полотне. В зависимости от процесса можно получить плоское двухмерное полотно или полотно с некоторой трехмерной структурой, в котором смещенное волокно вытеснено из плоскости исходного полотна. Как правило, степень трехмерности ограничена и при достаточной нагрузке смещенное волокно может быть вдавлено назад в исходное положение, что приводит к по меньшей мере частичному закрытию отверстия. Процессы создания отверстий, с помощью которых пытаются «установить» смещенное волокно за пределы плоскости исходного полотна, также склонны к ухудшению мягкости исходного полотна. Другим препятствием является то, что материалы с отверстиями, как правило, включают в конечные продукты с применением разновидностей клея; однако, из-за открытой структуры отверстий, клей часто легко проникает через отверстия в нетканом материале от его нижней стороны к верхней открытой поверхности. Это создает нежелательные проблемы, такие как накопление клея в процессе преобразования или создание ненамеренных связей между слоями внутри завершенного продукта. Однако, если отверстия получится включить в нетканое полотно таким образом, чтобы сохранить их функцию и не мешать функции других компонентов, то отверстия могут поспособствовать функции лицевого по отношению к коже нетканого полотна во впитывающем изделии. Например, отверстия могут способствовать отделению кожи от выделений, уменьшая распространение выделений и обеспечивая путь прохождения выделений через контактирующий с кожей нетканый слой в другие слои впитывающего изделия. Каждое из этих функциональных преимуществ способствует поддержанию кожи носящего впитывающее изделие более чистой.

Учитывая преимущества волокнистых нетканых материалов, имеющих полые выступы, описанные выше, остается возможность предоставления улучшенного способа формирования волокнистого нетканого материала, имеющего полые выступы, которые также включают отверстия. Кроме того, остается возможность обеспечить способ формирования волокнистого нетканого материала, имеющего расстановку отверстий, которая совпадает с расстановкой полых выступов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и устройству для изготовления подвергнутых струйному скреплению слоистых материалов, имеющих волокнистый нетканый слой с полыми выступами и отверстиями.

В одном аспекте настоящее изобретение представляет собой способ, который включает этапы способа предоставления поверхности формирования выступов, образующей в себе множество формирующих прорезей, при этом формирующие прорези расположены на расстоянии друг от друга и имеют между собой низинные области. Поверхность формирования выступов дополнительно содержит множество зубцов; зубцы имеют смежную низинную область. Поверхность формирования выступов выполнена с возможностью перемещения в направлении обработки со скоростью поверхности формирования выступов. Также предоставляется устройство для струйного скрепления выступов, которое имеет множество форсунок для текучей среды для выступов, выполненных с возможностью испускания множества потоков находящейся под давлением текучей среды для выступов, состоящих из скрепляющей текучей среды, из форсунок для текучей среды для выступов в направлении к поверхности формирования выступов.

Следующим этапом способа является предоставление опорного слоя, имеющего первую поверхность и противоположную вторую поверхность. Следующим за этим этапом является предоставление нетканого полотна для выступов, имеющего множество волокон и противоположные внутреннюю поверхность и внешнюю поверхность. Полотно для выступов подают на поверхность формирования выступов так, что внешняя поверхность полотна для выступов располагается смежно с поверхностью формирования выступов. Противоположную вторую поверхность опорного слоя подают на внутреннюю поверхность полотна для выступов. Следующий этап способа состоит в направлении множества потоков находящейся под давлением текучей среды для выступов, состоящих из скрепляющей текучей среды, из множества форсунок для текучей среды для выступов, которые направляют в направлении от первой поверхности опорного слоя к поверхности формирования выступов, с целью выполнения следующего: a) направления первого множества волокон в полотне для выступов в окрестности формирующих прорезей на поверхности формирования выступов в формирующие прорези для формирования множества выступов, проходящих наружу из внешней поверхности полотна для выступов; b) формирования отверстий в опорном слое и полотне для выступов в точках контакта с зубцами; и c) скрепления второго множества волокон в полотне для выступов с опорным слоем для формирования слоистого полотна. Это скрепление может быть результатом скрепления волокон полотна для выступов с опорным слоем или, если опорный слой также является волокнистой структурой, – скрепления волокон опорного слоя с волокнами полотна для выступов, или сочетанием двух описанных процессов скрепления. Кроме того, первое и второе множество волокон в полотне для выступов могут представлять собой одно и то же множество волокон, особенно когда выступы расположены рядом, как одни и те же волокна, если имеют достаточную длину, могут и формировать выступы, и скрепляться с опорным слоем.

После формирования выступов в опорном слое и полотне для выступов и скрепления полотна для выступов с опорным слоем для формирования слоистого полотна слоистое полотно снимают с поверхности формирования выступов. В определенных вариантах осуществления способа и устройства желательно, чтобы направление множества потоков текучей среды приводило к формированию выступов, которые являются полыми.

В дополнительном аспекте этого способа согласно настоящему изобретению волокна полотна для выступов скрепляются с волокнами опорного слоя по окружностям (или периметрам) отверстий. Зубцы на поверхности формирования выступов, которые используются для формирования отверстий, могут иметь контактную форму, которая может быть выбрана из заостренной, куполообразной или плоской. Способ согласно настоящему изобретению может включать дополнительный этап предоставления вторичной формирующей поверхности, расположенной между двумя форсунками для текучей среды для выступов между этапом направления указанного множества потоков находящейся под давлением текучей среды для выступов и этапом снятия слоистого полотна. При добавлении этого этапа слоистое полотно проходит между поверхностью формирования выступов и вторичной формирующей поверхностью. В этом варианте осуществления вторичная формирующая поверхность содержит множество принимающих отверстий, расположенных так, чтобы сцепляться с зубцами поверхности формирования выступов. Вторичная формирующая поверхность способствует хорошему формированию отверстий. В другом аспекте хорошее формирование отверстий может быть достигнуто посредством расположения по меньшей мере одной из форсунок для текучей среды для выступов относительно поверхности формирования выступов таким образом, чтобы фокусировать скрепляющую текучую среду на зубцах поверхности формирования выступов.

В предпочтительной конструкции поверхность формирования выступов содержит текстурирующий барабан, хотя также можно сформировать формирующую поверхность из ленточной системы или ленточно-проволочной системы. В определенных вариантах осуществления желательно, чтобы низинные области поверхности формирования выступов не были проницаемыми для текучей среды, в других случаях они могут быть проницаемыми, особенно если формирующая поверхность представляет собой пористую формирующую проволоку. При необходимости формирующая поверхность может быть сформирована с приподнятыми областями в дополнение к прорезям для того, чтобы формировать углубления в низинных областях подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

В альтернативных вариантах осуществления оборудования полотно для выступов и/или опорный слой могут быть поданы в процесс формирования выступов с той же скоростью, с которой перемещается поверхность формирования выступов, или с более высокой или более низкой скоростью. В определенных вариантах осуществления способа желательно подавать полотно для выступов на поверхность формирования выступов со скоростью, которая больше, чем скорость, с которой опорный слой подается на полотно для выступов. В других случаях может быть желательно подавать и полотно для выступов, и опорный слой на поверхность формирования выступов со скоростью, которая больше, чем скорость поверхности формирования выступов. Было обнаружено, что избыточная подача материала в процесс обеспечивает дополнительную волокнистую структуру в полотне для выступов для формирования выступов. Скорость, с которой материал подается в процесс, называют коэффициентом избыточной подачи. Было обнаружено, что особенно хорошо сформированные выступы могут быть изготовлены, когда коэффициент избыточной подачи составляет от приблизительно 10 до приблизительно 50 процентов, что означает, что скорость, с которой материал подают в процесс и устройство, на приблизительно от 10 до 50 процентов быстрее, чем скорость поверхности формирования выступов. Это является особенно преимущественным относительно избыточной подачи полотна для выступов в способ и устройство.

В альтернативном варианте осуществления способа и оборудования перед этапом формирования выступов предоставляют этап предварительного ламинирования. В этом варианте осуществления оборудование и способ снабжены ламинирующей формирующей поверхностью, которая является проницаемой для текучих сред. Ламинирующая формирующая поверхность выполнена с возможностью перемещения в направлении обработки со скоростью формирования ламинирования. Как и в другом варианте осуществления способа и оборудования, предоставляется поверхность формирования выступов, которая содержит множество формирующих прорезей, при этом формирующие прорези разнесены друг от друга и имеют между собой низинные области. Поверхность формирования выступов дополнительно содержит множество зубцов, при этом зубцы имеют смежную низинную область. Поверхность формирования выступов также выполнена с возможностью перемещения в направлении обработки со скоростью поверхности формирования выступов. Оборудование и способ также включают ламинирующее устройство для струйного скрепления, имеющее множество форсунок для ламинирующей текучей среды, выполненных с возможностью выпускать множество потоков находящейся под давлением ламинирующей текучей среды, состоящих из скрепляющей текучей среды, из форсунок для ламинирующей текучей среды в направлении к ламинирующей формирующей поверхности, и устройство для струйного скрепления выступов, имеющее множество форсунок для текучей среды для выступов, выполненных с возможностью выпускать множество потоков находящейся под давлением текучей среды для выступов, состоящих из скрепляющей текучей среды, из форсунок для текучей среды для выступов в направлении к поверхности формирования выступов.

Как и в других способе и оборудовании, способ включает этап предоставления опорного слоя, имеющего противоположные первую поверхность и вторую поверхность. Способ также включает этап предоставления полотна для выступов, содержащего множество волокон и противоположные внутреннюю поверхность и внешнюю поверхность. Опорный слой и поверхность для выступов подают на ламинирующую формирующую поверхность, и в тот момент множество потоков находящейся под давлением ламинирующей текучей среды, состоящих из скрепляющей текучей среды, направляют из множества форсунок для ламинирующей текучей среды на опорный слой и полотно для выступов, чтобы выполнять скрепление по меньшей мере части волокон из полотна для выступов с опорным слоем для формирования слоистого полотна.

После формирования слоистого полотна его подают на поверхность формирования выступов, при этом внешняя поверхность полотна для выступов располагается смежно с поверхностью формирования выступов. Затем множество потоков находящейся под давлением текучей среды для выступов, состоящих из скрепляющей текучей среды, из множества форсунок для текучей среды для выступов направляют на слоистое полотно в направлении от первой поверхности опорного слоя к поверхности формирования выступов, чтобы заставлять первое множество волокон в полотне для выступов в окрестности формирующих прорезей в поверхности формирования выступов направляться в формирующие прорези для формирования множества выступов, выходящих наружу из внешней поверхности полотна для выступов. Множество потоков находящейся под давлением текучей среды для выступов, состоящих из скрепляющей текучей среды, из множества форсунок для текучей среды для выступов также направляют в слоистое полотно, чтобы вызвать формирование отверстий в слоистом полотне в точках контакта с зубцами. Сформированное таким образом подвергнутое струйному скреплению слоистое полотно затем снимают с поверхности формирования выступов. В определенных вариантах осуществления способа и устройства желательно, чтобы направление множества потоков текучей среды приводило к формированию выступов, которые являются полыми.

В способе, в котором применяется этап ламинирования перед этапом формирования выступов, ламинирование может осуществляться либо с опорным слоем, представляющим собой слой, который находится в прямом контакте с ламинирующей формирующей поверхностью, или с полотном для выступов, находящимся в прямом контакте с ламинирующей формирующей поверхностью. Когда опорный слой подают на ламинирующую формирующую поверхность, его первая поверхность будет расположена смежно с ламинирующей формирующей поверхностью, и поэтому внутреннюю поверхность полотна для выступов, таким образом, подают на вторую поверхность опорного слоя. В результате множество потоков находящейся под давлением ламинирующей текучей среды, состоящих из скрепляющей текучей среды, выходящих из форсунок для находящейся под давлением ламинирующей текучей среды, направляют от внешней поверхности полотна для выступов к ламинирующей формирующей поверхности, чтобы заставлять по меньшей мере часть волокон из полотна для выступов скрепляться с опорным слоем для формирования слоистого полотна.

Как и в первом способе, волокна полотна для выступов скрепляются с волокнами опорного слоя по окружностям (или периметрам) отверстий. Зубцы на поверхности формирования выступов, которые используются для формирования отверстий, могут иметь контактную форму, которая может быть выбрана из заостренной, куполообразной или плоской. Способ согласно настоящему изобретению может включать дополнительный этап предоставления вторичной формирующей поверхности, расположенной между двумя форсунками для текучей среды для выступов между вторым этапом направления указанного множества потоков находящейся под давлением текучей среды для выступов и этапом снятия слоистого полотна. При добавлении этого этапа слоистое полотно проходит между поверхностью формирования выступов и вторичной формирующей поверхностью. В этом варианте осуществления вторичная формирующая поверхность содержит множество принимающих отверстий, расположенных так, чтобы сцепляться с зубцами поверхности формирования выступов. Способ, включающий этап предварительного ламинирования, может также включать расположение по меньшей мере одной из форсунок для текучей среды для выступов относительно поверхности формирования выступов таким образом, чтобы фокусировать скрепляющую текучую среду на зубцах поверхности формирования выступов.

Как и в первом способе, поверхность формирования выступов может содержать текстурирующий барабан, и в определенных применениях желательно, чтобы низинные области поверхности формирования выступов не были проницаемыми для текучей среды относительно используемой скрепляющей текучей среды. Также необходимо, чтобы множество потоков находящейся под давлением текучей среды для выступов вызывали формирование выступов, которые являются полыми. Кроме того, полотно для выступов может быть подано на опорный слой со скоростью, которая больше, чем скорость, с которой опорный слой подают на ламинирующую формирующую поверхность. Альтернативно как полотно для выступов, так и опорный слой могут быть поданы на ламинирующую формирующую поверхность со скоростью, которая больше, чем скорость ламинирующей формирующей поверхности. Коэффициент избыточной подачи для материала, подаваемого в формирующую ламинирующую часть способа, может составлять от приблизительно 10 до приблизительно 50 процентов. Когда слоистое полотно сформировано, оно может быть подано на поверхность формирования выступов со скоростью, которая больше скорости поверхности формирования выступов.

Эти и другие варианты осуществления настоящего изобретения более подробно изложены далее.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и достаточное раскрытие настоящего изобретения, включая его наилучший вариант осуществления, изложено более конкретно в оставшейся части описания, которая включает ссылку на сопроводительные фигуры, на которых:

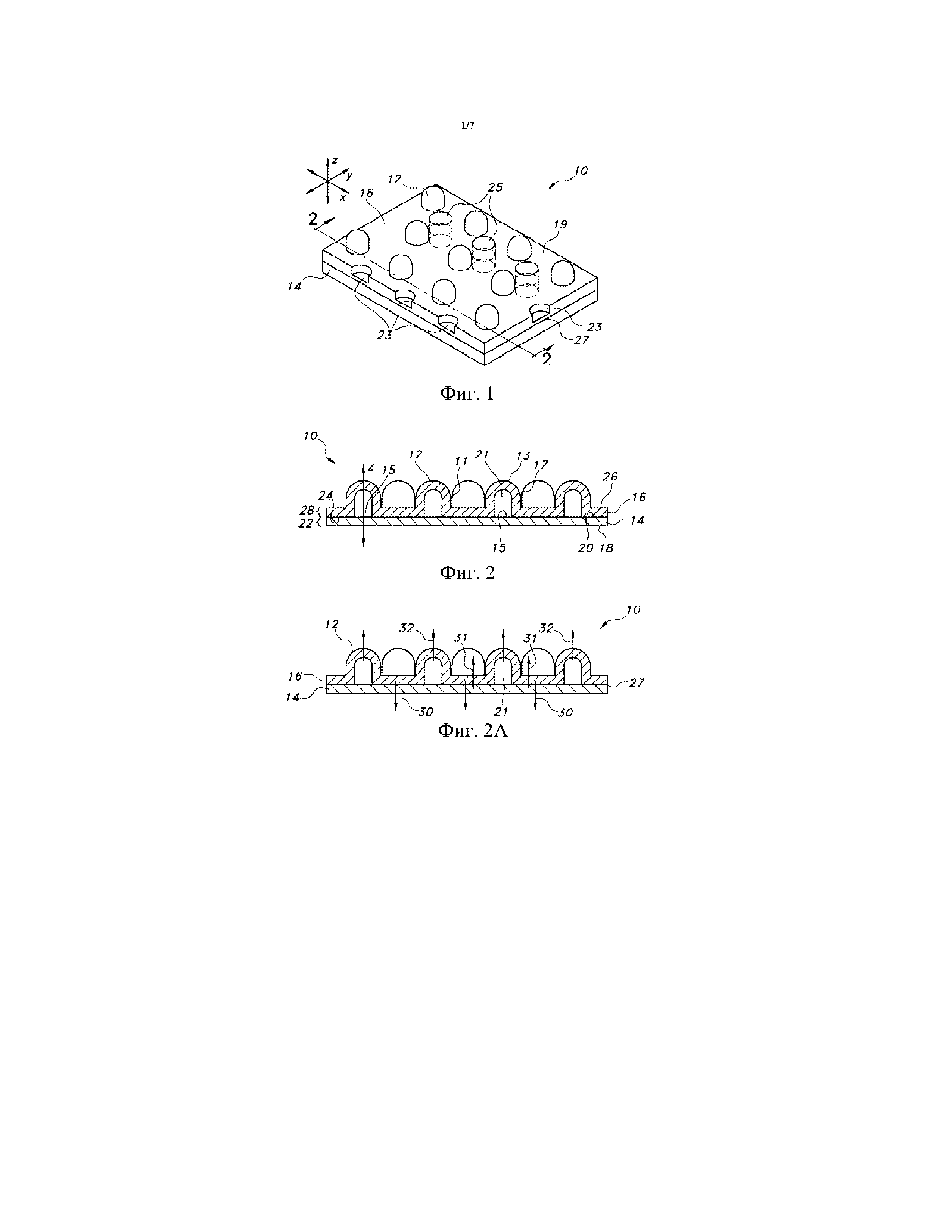

Фиг. 1 – вид в перспективе одного варианта осуществления подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

Фиг. 2 – поперечное сечение материала, показанного на фиг. 1, взятое по линии 2-2, показанной на фиг. 1.

Фиг. 2А – вид в поперечном сечении материала согласно настоящему изобретению, взятом по линии 2-2, показанной на фиг. 1, на котором показаны возможные направления перемещений волокна в слоистом изделии вследствие процесса струйного скрепления согласно настоящему изобретению.

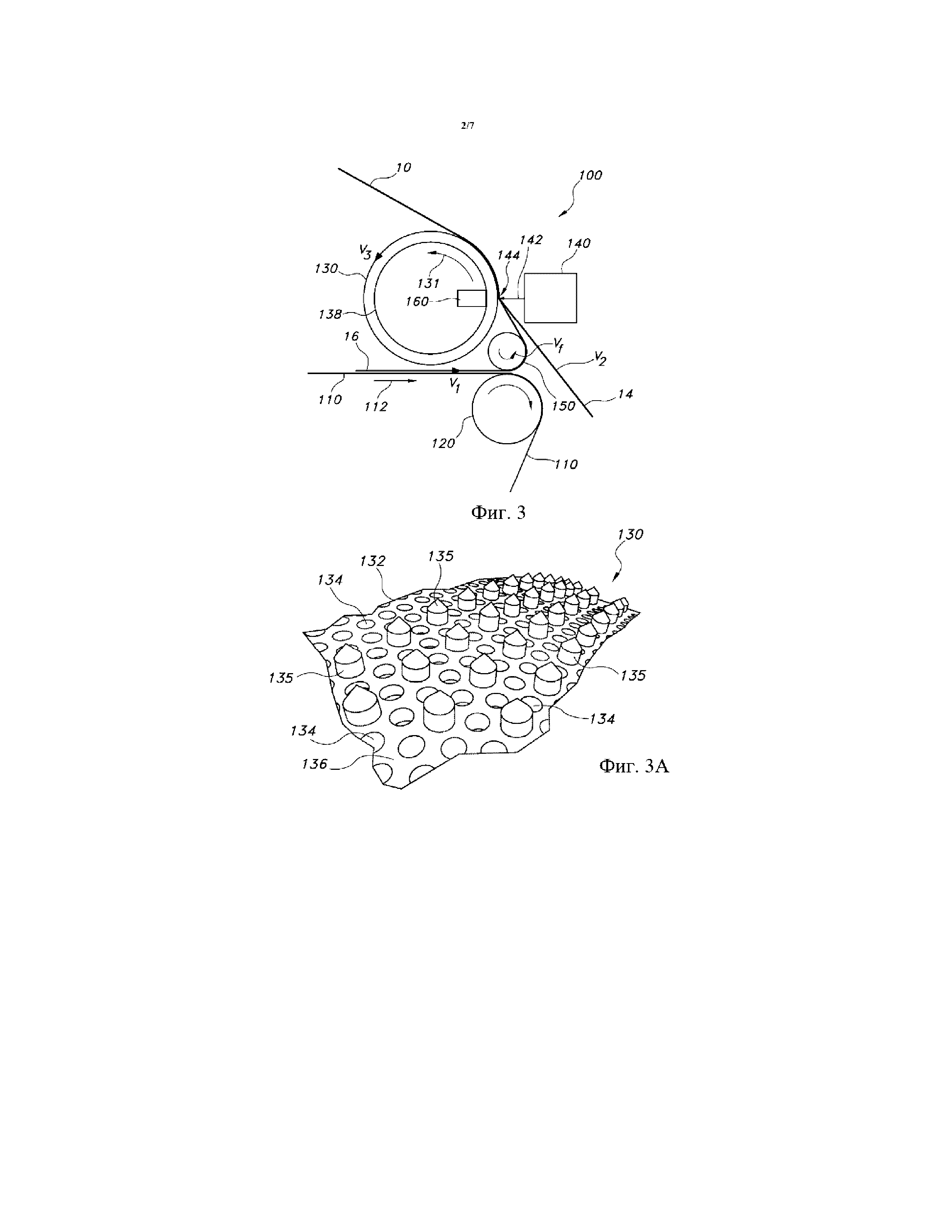

Фиг. 3 – схематический вид сбоку устройства и способа согласно настоящему изобретению для формирования подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

Фиг. 3А – покомпонентный вид репрезентативной части поверхности формирования выступов согласно настоящему изобретению.

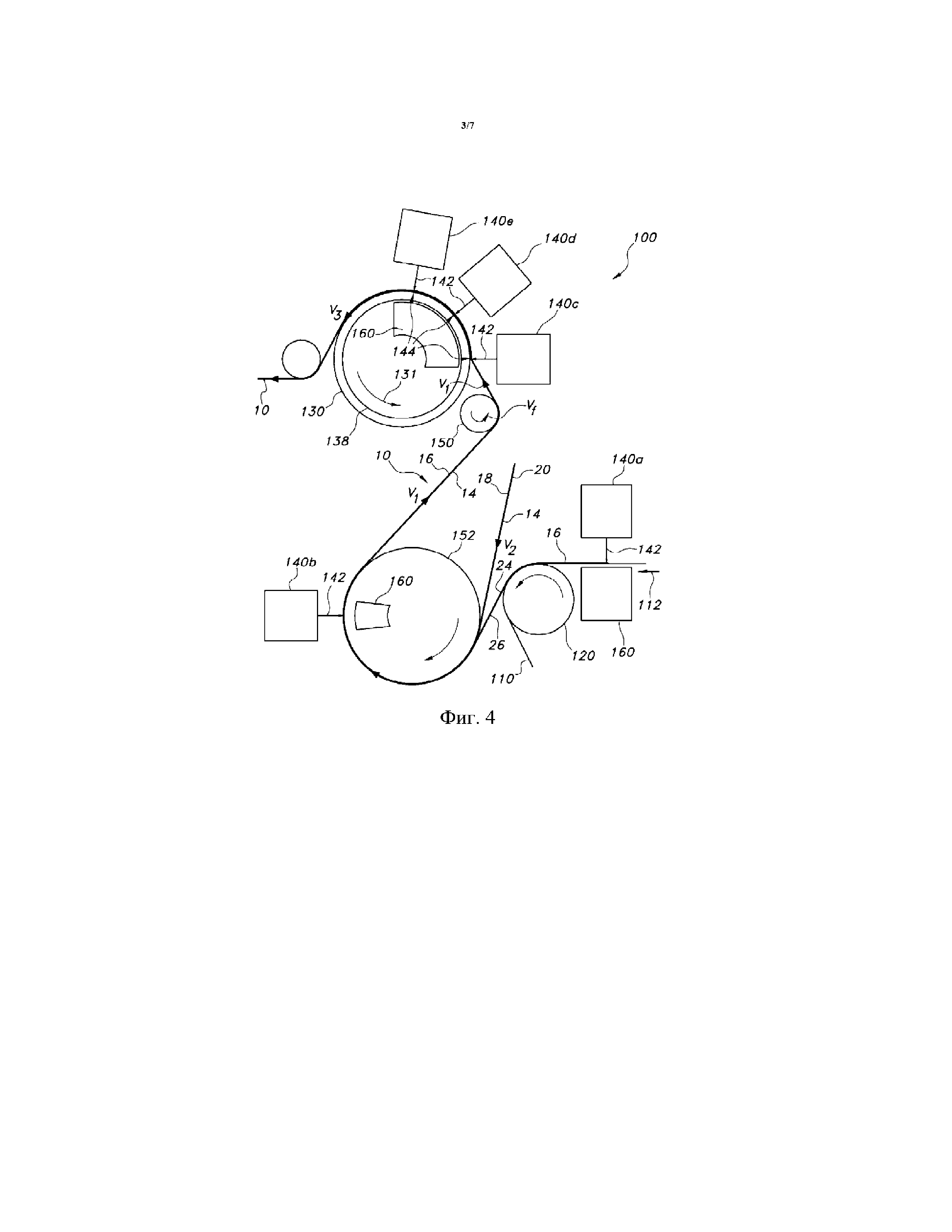

Фиг. 4 – схематический вид сбоку альтернативных устройства и способа согласно настоящему изобретению для формирования подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

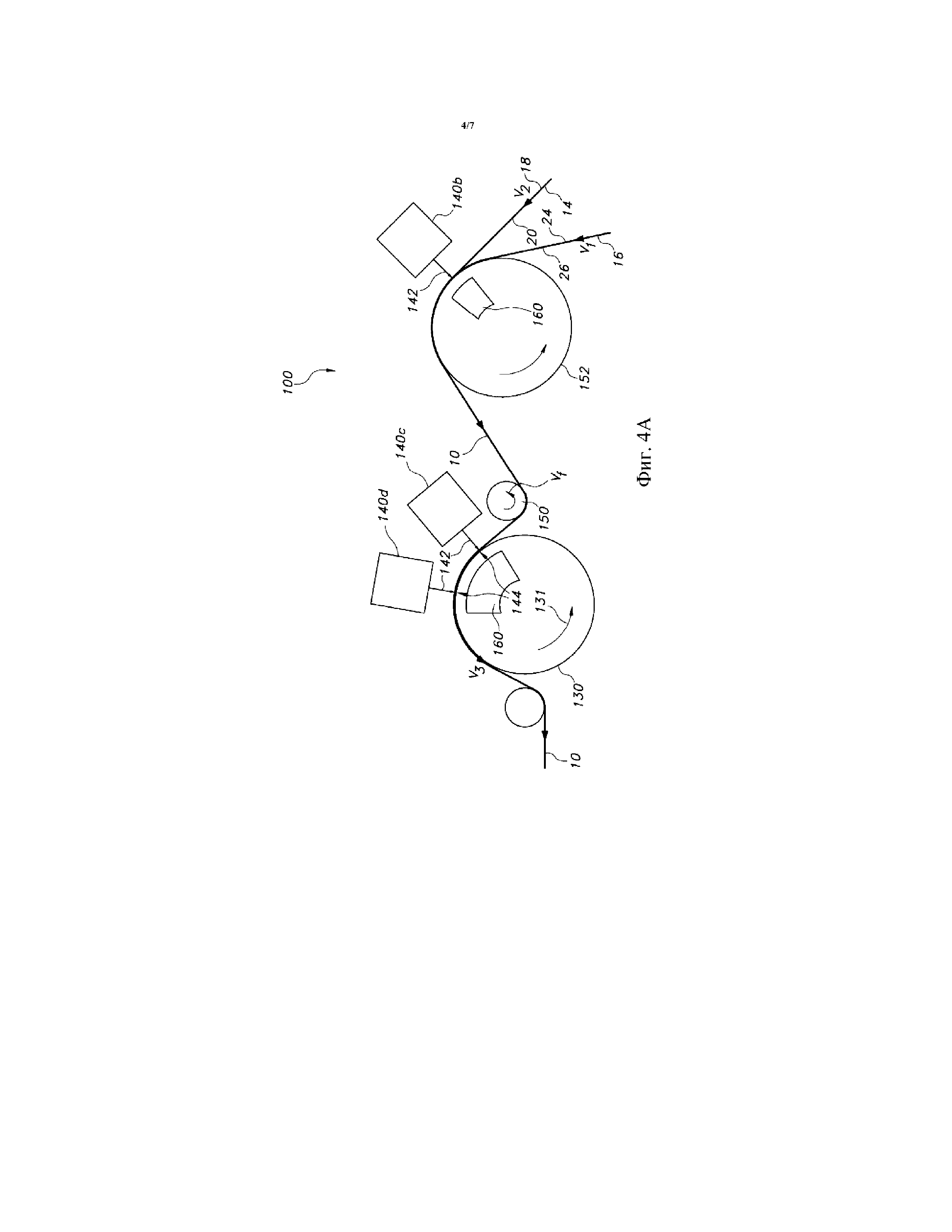

Фиг. 4А – схематический вид сбоку альтернативных устройства и способа согласно настоящему изобретению для формирования подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению, которые представляют собой адаптацию устройства и способа, показанных на фиг. 4, а также следующих фиг. 5 и 7.

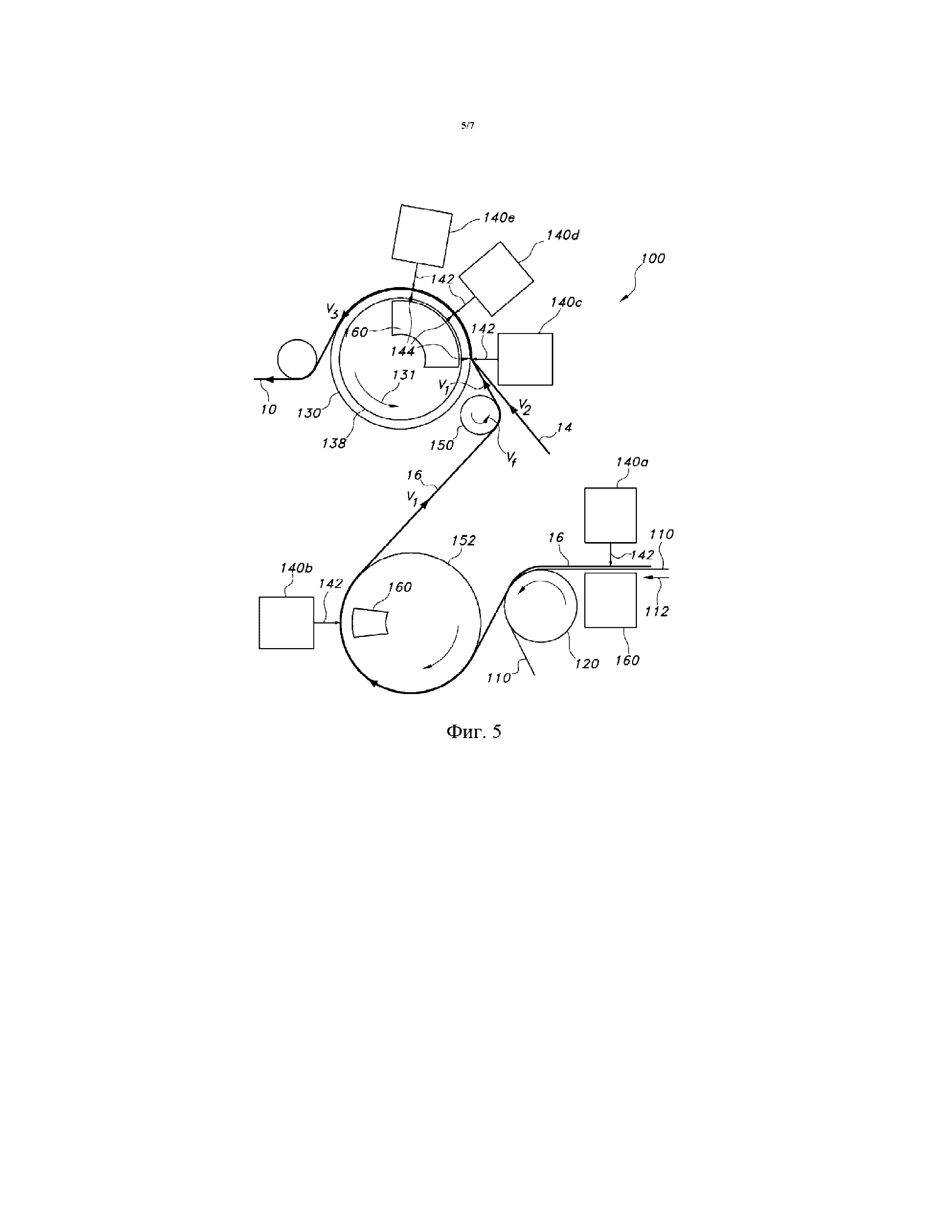

Фиг. 5 – схематический вид сбоку альтернативных устройства и способа согласно настоящему изобретению для формирования подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

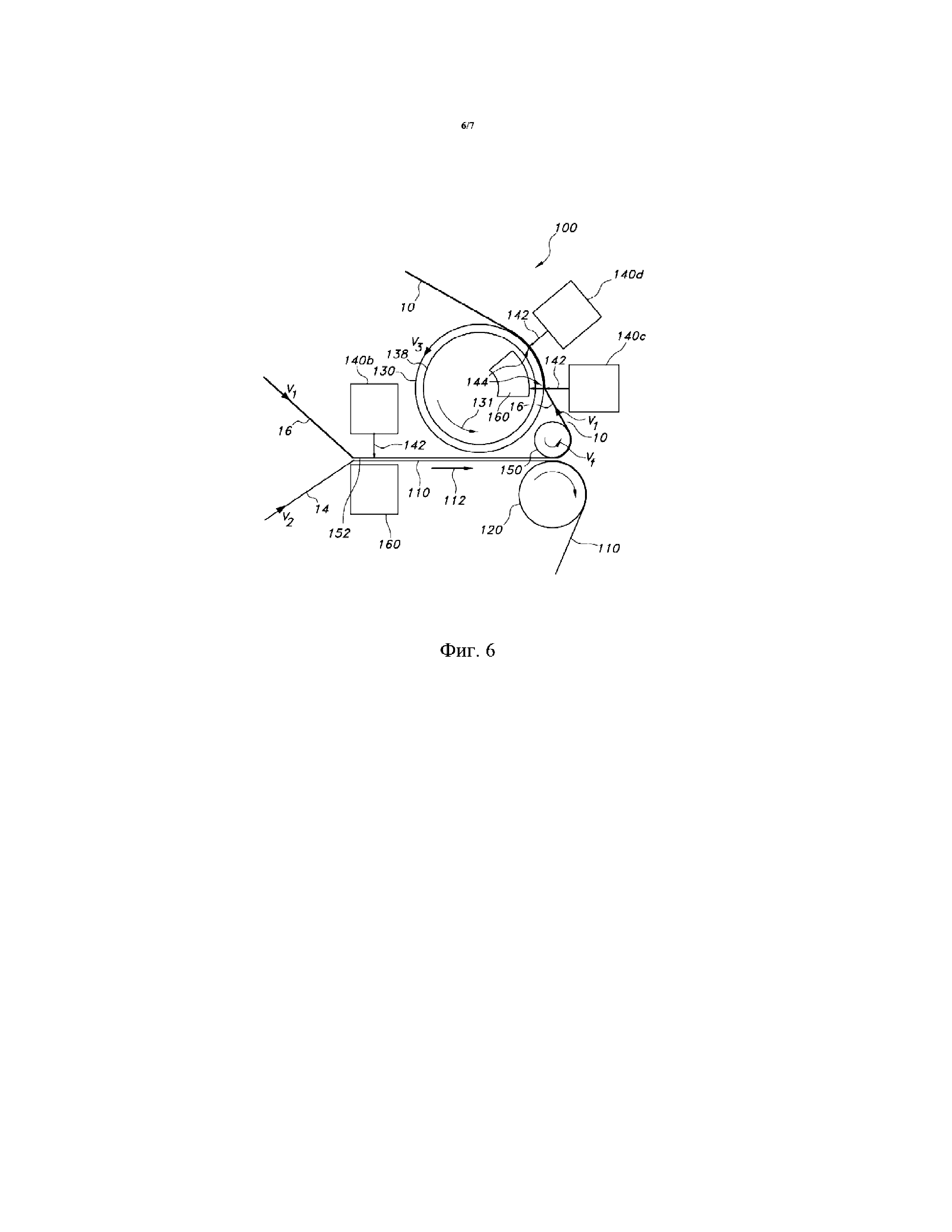

Фиг. 6 – схематический вид сбоку альтернативных устройства и способа согласно настоящему изобретению для формирования подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

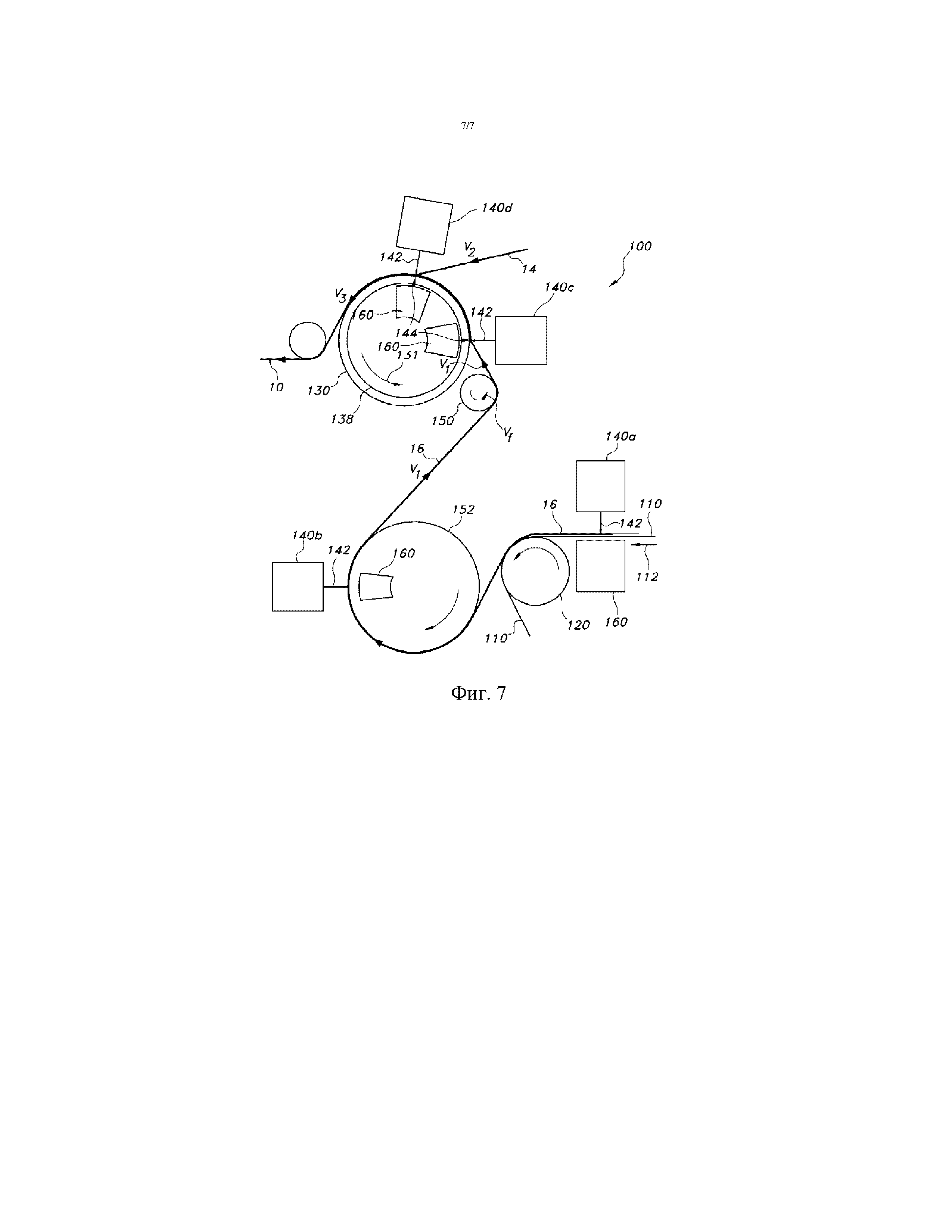

Фиг. 7 – схематический вид сбоку альтернативных устройства и способа согласно настоящему изобретению для формирования подвергнутого струйному скреплению слоистого полотна согласно настоящему изобретению.

Повторное использование ссылочных позиций в настоящем описании и графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ РЕПРЕЗЕНТАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Определения

Как используется в данном документе, термин «нетканый материал или полотно» относится к полотну, имеющему структуру отдельных волокон, элементарных нитей или нитей (совместно называемых «волокнами» для простоты), которые являются переслаивающимися, но не поддающимся опознаванию способом, как в случае вязанной ткани. Нетканые материалы или полотна формируют множеством способов, таких как, например, способы создания мелтблаун ("фильерно-раздувные"), способы создания спанбонд ("фильерные"), способы создания кардочесанного полотна и т.д.

Как используется в данном документе, термин «полотно мелтблаун» обычно относится к нетканому полотну, образуемому с помощью процесса, в котором расплавленный термопластичный материал экструдируют через множество мелких, обычно круглых, капилляров формирующей головки в виде расплавленных волокон в сходящихся высокоскоростных потоках газа (например, воздуха), которые способствуют уменьшению диаметра волокон расплавленного термопластичного материала, которое может достигать диаметра микроволокон. После этого волокна мелтблаун переносятся высокоскоростным потоком газа и откладываются на принимающую поверхность с образованием полотна распределенных случайным образом волокн мелтблаун. Такой процесс раскрыт, например, в патенте США № 3849241, Butin и соавт., который включен в данный документ во всей своей полноте ссылкой для всех целей. В общем, волокна мелтблаун могут представлять собой микроволокна, которые являются в значительной мере непрерывными или прерывистыми, диаметром обычно менее 10 микрон и обычно клейкие при наложении на принимающую поверхность.

Как используется в данном документе, термин «полотно спанбонд» обычно относится к полотну, содержащему в основном непрерывные волокна небольшого диаметра. Волокна формируют путем экструдирования расплавленного термопластичного материала из множества мелких, обычно круглых, капилляров фильерного устройства, при этом диаметр экструдированных волокон затем быстро уменьшают, например, выводящим вытягиванием и/или другими хорошо известными способами формирования из расплава полимера фильерным способом. Производство полотен спанбонд описано и представлено, например, в патентах США № 4340563, Appel и соавт., № 3692618, Dorschner и соавт., № 3802817, Matsuki и соавт., № 3338992, Kinney, № 3341394, Kinney, № 3502763, Hartman, № 3502538, Levy, № 3542615, Dobo и соавт., и № 5382400, Pike и соавт., которые включены в данный документ во всей своей полноте ссылкой для всех целей. Волокна спанбонд обычно не являются клейкими при их отложении на принимающей поверхности. Волокна спанбонд иногда могут иметь диаметры менее приблизительно 40 микрон, а зачастую от приблизительно 5 до приблизительно 20 микрон. Для предоставления дополнительной целостности полотна сформированные таким образом полотна могут быть подвергнуты дополнительным методикам связывания волокон при необходимости. См., например, патент США № 3855046, Hansen и соавт., который включен в данный документ во всей своей полноте ссылкой для всех целей.

Как используется в данном документе, термин «кардочесанное полотно» в целом относится к полотну, содержащему натуральные или синтетические волокна штапельной длины, как правило, имеющие значения длины волокна менее 100 миллиметров. Связки штапельных волокон подвергают процессу рыхления для разделения волокон, которые затем отправляют на процесс кардочесания, с помощью которого разделяют и объединяют волокна для выравнивания их в направлении обработки, после чего волокна осаждают на движущуюся сетку для дополнительной обработки. Такие полотна обычно подвергают процессу связывания некоторого типа, такому как термосварка с помощью тепла и/или давления. В дополнение или вместо них волокна можно подвергнуть процессам склеивания для связывания волокон друг с другом, например, путем применения разновидностей порошкового клея. Более того, кардочесанное полотно можно подвергнуть струйному скреплению, такому как водоструйное скрепление, для дополнительного сплетения волокон и, таким образом, повышения целостности кардочесанного полотна. Кардочесанные полотна благодаря выравниванию волокон в направлении обработки при связывании, как правило, будут иметь большую прочность в направлении обработки, чем прочность в направлении, перпендикулярном направлению обработки.

Как используется в данном документе, термин «струйное скрепление» или «подвергнутый струйному скреплению» в целом относится к процессу формирования для дополнительного увеличения степени скрепления волокон в данном волокнистом нетканом полотне или между волокнистыми неткаными полотнами и другими материалами с тем, чтобы сделать разделение отдельных волокон и/или слоев более затруднительным в результате скрепления. Обычно его осуществляют путем закрепления волокнистого нетканого полотна на формирующей или несущей поверхности некоторого типа, которая имеет по меньшей мере некоторую степень проницаемости для нагнетаемой под давлением текучей среды. Поток находящейся под давлением текучей среды (обычно множество потоков) затем направляется на поверхность нетканого полотна, которая является обратной стороной к опорной поверхности полотна. Находящаяся под давлением текучая среда контактирует с волокнами и давит на части волокон в направлении потока текучей среды, таким образом смещая все или часть из множества волокон по направлению к опорной поверхности полотна. В результате происходит дополнительное скрепление волокон в направлении, которое можно назвать Z-направлением полотна (его толщиной) по отношению к более плоской области, его плоскости X-Y. Если два или более отдельных полотна или других слоев размещены рядом друг с другом на формирующей/несущей поверхности и подвергаются воздействию находящейся под давлением текучей среды, обычно желаемый результат заключается в том, что некоторые из волокон по меньшей мере одного из полотен вдавливаются в смежное полотно или слой, таким образом вызывая скрепление волокон в области взаимодействия двух поверхностей так, что в результате происходит связывание или сочленение полотен/слоев вместе вследствие увеличенного скрепления волокон. Степень связывания или скрепления будет зависеть от ряда факторов, включая без ограничения типы используемых волокон, их длины волокон, степень предварительного связывания или скрепления полотна или полотен перед осуществлением способа струйного скрепления, типа используемой текучей среды (жидкости, такие как вода, пар или газы, такие как воздух), давление текучей среды, количество потоков текучей среды, скорости осуществления способа, время воздействия текучей среды и пористость полотна или полотен/других слоев и формирующей/несущей поверхности. Один из наиболее распространенных способов струйного скрепления называют водоструйным скреплением, которое является способом, хорошо известным для специалистов в данной области, связанной с неткаными полотнами. Примеры процесса струйного скрепления могут быть найдены в патенте США № 4939016, Radwanski и соавт., патенте США № 3485706, Evans, и патентах США № 4970104 и № 4959531, Radwanski, каждый из которых включен в настоящий документ с помощью ссылки в полном его объеме для всех целей.

Подробное описание изобретения

Далее будет сделана ссылка на варианты осуществления изобретения, один или более примеров которых изложены далее. Каждый пример предоставлен посредством объяснения изобретения, а не в качестве ограничения изобретения. Фактически, специалистам в данной области техники будет понятно, что в изобретение могут быть внесены различные модификации и изменения без отступления от объема или сущности изобретения. Например, признаки, показанные или описанные как один вариант осуществления, могут быть использованы в другом варианте осуществления для получения еще одного варианта осуществления. Таким образом, предполагается, что настоящее изобретение охватывает такие модификации и изменения, которые подпадают под объем прилагаемых пунктов формулы изобретения и их эквивалентов. Если предоставляются диапазоны для параметров, предполагается, что каждая из конечных точек диапазона также включается в данный диапазон. Специалисту в данной области техники будет понятно, что настоящее обсуждение представляет собой описание только приведенных в качестве примера вариантов осуществления и не предполагается в качестве ограничения более широких аспектов настоящего изобретения, которые являются осуществленными приведенными в качестве примера конструкциями.

Результатом способов и устройства, описанных в данном документе, является создание подвергнутого струйному скреплению слоистого полотна, имеющего выступы, выходящие наружу и в сторону от поверхности слоистого материала и имеющие отверстия, которыми усеяны выступы. В предпочтительных вариантах осуществления выступы являются полыми. Один вариант осуществления настоящего изобретения представлен на фиг. 1, 2 и 2A графических материалов. Подвергнутое струйному скреплению слоистое полотно 10 показано с выступами 12, которые для многих применений являются предпочтительно полыми. Полотно 10 содержит опорный слой 14 (который на фиг. 1, 2 и 2A показан в качестве волокнистого нетканого опорного полотна 14) и волокнистое нетканое полотно 16 для выступов. Опорный слой 14 имеет первую поверхность 18 и противоположную вторую поверхность 20, а также толщину 22. Полотно 16 для выступов имеет внутреннюю поверхность 24 и противоположную внешнюю поверхность 26, а также толщину 28. Поверхность раздела между опорным слоем 14 и полотном 16 для выступов представлена ссылочным номером 27, и желательно, чтобы волокна полотна 16 для выступов пересекали поверхность раздела 27 и были скреплены и сцеплялись с опорным слоем 14 с формированием слоистого материала 10. Если опорный слой или полотно 14 также является волокнистым нетканым материалом, волокна этого слоя могут пересекать поверхность 27 раздела и быть скрепленными с волокнами в полотне 16 для выступов. Слоистое изделие 10 в целом называют подвергнутым струйному скреплению слоистым полотном из-за волокнистой природы части полотна 16 для выступов слоистого материала 10, тогда как понятно, что опорный слой 14 называют слоем, поскольку он может содержать материал волокнистого полотна, такой как нетканый материал, но он также может содержать или включать другие материалы, такие как, например, пленки, сетки и пеноматериалы. В целом, для практических применений, изложенных в данном документе, базовый вес для подвергнутого струйному скреплению слоистого полотна 10 будет находиться в диапазоне от приблизительно 25 до приблизительно 100 г/м2, хотя и базовый вес за пределами этого диапазона может быть использован в зависимости от конкретного практического применения.

Полые выступы

Хотя выступы 12 могут быть заполнены волокнами из полотна 16 для выступов и/или опорного слоя 14, обычно желательно, чтобы выступы 12 были в общем полыми, особенно если такие слоистые материалы 10 используют в сочетании со впитывающими структурами. Полые выступы 12 предпочтительно имеют закрытые концы 13, которые не имеют прорезей или отверстий. Такие прорези или отверстия необходимо отличать от обычных промежутков между волокнами, обычно имеющихся в волокнистых нетканых полотнах. Однако в некоторых применениях может быть необходимо увеличить давление и/или время воздействия ударяющих струй текучей среды в процессе струйного скрепления, как описано ниже, для создания одной или нескольких прорезей или отверстий (не показанных) в одном или нескольких полых выступах 12. Такие отверстия могут быть образованы в концах 13 или боковых стенках 11 выступов 12, а также как в концах 13, так и боковых стенках 11 выступов 12.

Полые выступы 12, показанные на фигурах, являются круглыми при рассмотрении сверху с отчасти куполообразными или изогнутыми вершинами или концами 13, как видно при рассмотрении в поперечном сечении. Фактическая форма выступов 12 может изменяться в зависимости от формы формирующей поверхности, в которую вдавливают волокна из полотна 16 для выступов. Таким образом, но не ограничиваясь указанными вариантами, формы выступов 12 могут быть, например, круглыми, овальными, квадратными, прямоугольными, треугольными, ромбовидными и т.д. Как ширина, так и глубина полых выступов 12 могут изменяться, как могут и промежутки, и расстановка выступов 12. Кроме того, различные формы, размеры и промежутки между выступами 12 могут быть использованы в одном и том же полотне 16 для выступов.

Выступы 12 в слоистом полотне 10 расположены на и выходят из внешней поверхности 26 полотна 16 для выступов. Если выступы 12 полые, тогда они будут иметь открытые концы 15, которые расположены в направлении к внутренней поверхности 24 полотна 16 для выступов и покрыты второй поверхностью 20 опорного слоя или полотна 14 или внутренней поверхностью 24 полотна 16 для выступов, в зависимости от количества волокна, которое было использовано из полотна 16 для выступов для формирования выступов 12. Выступы 12 окружены низинными областями 19, которые также сформированы из внешней поверхности 26 полотна 16 для выступов, хотя толщина низинных областей 19 состоит как из полотна 16 для выступов, так и опорного слоя 14. Эта низинная область 19 может быть относительно пологой и плоской, как показано на фиг. 1, или в ней может быть создана рельефная изменчивость. Например, низинная область 19 может иметь множество трехмерных форм, сформированных в ней посредством формирования полотна 16 для выступов на формирующей поверхности трехмерной формы, такой как раскрыта в патенте США № 4741941, Englebert и соавт., переуступленном Kimberly-Clark Worldwide и полностью включенном в данный документ посредством ссылки для всех целей. Например, низинные области 19 могут быть снабжены углублениями 23, которые проходят полностью или частично в полотно 16 для выступов и/или опорный слой 14. Кроме того, низинные области 19 могут быть подвергнуты тиснению, которое может придавать поверхностную текстуру и другие функциональные свойства низинной области 19. Кроме того, низинные области 19 и слоистый материал 10 в целом могут быть снабжены отверстиями 25, которые рассеяны между выступами 12. Отверстия 25 проходят через слоистый материал 10, чтобы дополнительно упрощать перемещение текучих сред (таких как жидкости и твердые вещества, которые составляют выделения организма) в и через слоистое изделие 10.

Несмотря на то, что возможно изменение плотности и содержания волокна выступов 12, обычно необходимо, чтобы выступы 12 были «полыми». Обращаясь к фиг. 2 и 2A, можно увидеть, что, если выступы 12 являются полыми, то они склонны формировать оболочку 17 из волокон полотна 16 для выступов. Оболочка 17 определяет внутреннее полое пространство 21, которое имеет более низкую плотность волокон по сравнению с плотностью оболочки 17 выступов 12. Под «плотностью» подразумевается количество или содержание волокон на выбранную единицу объема в пределах части внутреннего полого пространства 21 или оболочки 17 выступа 12. Толщина оболочки 17, а также ее плотность, может отличаться в конкретном или отдельном выступе 12 и она также может отличаться между различными выступами 12. Кроме того, размер полого внутреннего пространства 21, а также его плотность, могут изменяться в пределах конкретного или отдельного выступа 12 и он также может изменяться между различными выступами 12. В некоторых случаях может не существовать четко определенной границы между оболочкой 17 и внутренним полым пространством 21, но если по меньшей мере некоторая часть внутреннего полого пространства 21 выступа 12 имеет более низкую плотность, чем некоторая часть оболочки 17 того же выступа 12, то выступ 12 считается «полым». Кроме того, если по меньшей мере часть выступов 12 подвергнутого струйному скреплению слоистого полотна 10 являются полыми, то полотно 16 для выступов и слоистый материал 10 считают «полыми» или имеющими «полые выступы». Как правило, часть выступов 12, которые являются полыми, будет превышать или равняться 50 процентам выступов 12 в выбранной области подвергнутого струйному скреплению слоистого полотна 10, альтернативно превышать или равняться 70 процентам выступов в выбранной области подвергнутого струйному скреплению слоистого полотна 10 и альтернативно превышать или равняться 90 процентам выступов 10 в выбранной области подвергнутого струйному скреплению слоистого полотна 10.

Как станет более понятно в связи с описанием процессов, изложенным далее, подвергнутое струйному скреплению слоистое полотно 10 является результатом перемещения волокон в полотне 16 для выступов в одном и иногда в двух или более направлениях. Обращаясь к фиг. 2A и 3A, если поверхность 130 формирования выступов, на которой размещают полотно 16 для выступов, является твердой за исключением формирующих прорезей или отверстий 134, используемых для формирования полых выступов 12, то сила потоков струйного скрепления, бьющих и отражающихся от твердой области 136 поверхности на поверхности 130 формирования выступов, соответствующей низинным областям 19 полотна 16 для выступов, может вызвать перемещение волокон, смежных с внутренней поверхностью 24 полотна 16 для выступов, в опорный слой 14, смежный с его второй поверхностью 20. Это перемещение волокон в первом направлении представлено стрелками 30, представленными на фиг. 2A. Для формирования полых выступов 12, выходящих наружу из внешней поверхности 26 полотна 16 для выступов, должно быть перемещение волокон во втором направлении, как представлено стрелками 32. Это перемещение во втором направлении заставляет волокна из полотна 16 для выступов выходить из и идти в сторону от внешней поверхности 26 для формирования полых выступов 12.

Когда вспомогательный слой 14 представляет собой волокнистое нетканое полотно, в зависимости от степени целостности полотна и силы и времени воздействия сплетающей текучей среды из форсунок для находящейся под давлением текучей среды, также может быть перемещение волокон опорного полотна в полотно 16 для выступов, как представлено стрелками 31 на фиг. 2A. Конечным результатом таких перемещений волокна является создание слоистого материала 10 с хорошей общей целостностью и наслоением слоя и полотна (14 и 16) на их поверхности 27 раздела, таким образом обеспечивая возможность дополнительной обработки слоистого материала 10 и обращения с ним. В результате процессов струйного скрепления, описанных в данном документе, обычно нежелательно, чтобы давление текучей среды, прилагаемое для формирования выступов 12, имело достаточную силу для того, чтобы заставить волокна из опорного слоя 14 выступить на внешней поверхности 26 полотна 16 для выступов.

Опорный слой и полотно для выступов

Как следует из названия, опорный слой 14 предназначен для поддержки полотна 16 для выступов, содержащего выступы 12. Опорный слой 14 может быть изготовлен из ряда структур, при условии, что опорный слой 14 способен поддерживать полотно 16 для выступов. Основными функциями опорного слоя 14 являются защита полотна 16 для выступов во время формирования выступов 12, способность связываться или быть скрепленным с полотном 16 для выступов и облегчение дополнительной обработки полотна 16 для выступов и получаемого в результате подвергнутого струйному скреплению слоистого полотна 10. Подходящие материалы для опорного слоя 14 могут включать без ограничения нетканые материалы или полотна, материалы холста, сетчатые материалы, изделия на основе бумаги/целлюлозы/древесной пульпы, которые можно рассматривать как подмножество нетканых материалов или полотен, а также пеноматериалы, пленки и сочетания вышеуказанного, при условии, что выбранные материал или материалы способны выдерживать процесс струйного скрепления. Особенно хорошо подходящим материалом для опорного слоя 14 является волокнистое нетканое полотно, изготовленное из множества случайным образом наложенных волокон, которые могут являться волокнами штапельной длины, такими как используются, например, в кардочесанных полотнах, уложенных воздухом полотнах и т.д., или они могут быть более непрерывными волокнами, такими как имеются, например, в полотнах мелтблаун или полотнах спанбонд. Из-за функций, которые должен выполнять опорный слой 14, опорный слой 14 должен иметь более высокую степень целостности, чем полотно 16 для выступов. В этом отношении опорный слой 14 должен быть способен оставаться в практически неизменным, когда его подвергают воздействию способа струйного скрепления, более подробно описанного далее. Степень целостности опорного слоя 14 должна являться такой, чтобы материал, формирующий опорный слой 14, не поддавался продавливанию внутрь и заполнению полых выступов 12 полотна 16 для выступов. В результате, если опорный слой 14 является волокнистым нетканым полотном, желательно, чтобы он имел более высокую степень связывания между волокнами и/или скрепления волокон, чем у волокон в полотне 16 для выступов. Хотя желательно заставить волокна из опорного слоя 14 скрепляться с волокнами полотна 16 для выступов смежно с поверхностью 27 раздела между двумя слоями, в общем желательно, чтобы волокна этого опорного слоя 14 не были встроены или закреплены в полотне 16 для выступов до такой степени, что большие части этих волокон будут пробиваться внутрь полых выступов 12.

Функция опорного слоя 14 состоит в облегчении дополнительной обработки полотна 16 для выступов. Как правило, волокна, используемые для формирования полотна 16 для выступов, являются более дорогими, чем используемые для формирования опорного слоя 14. В результате желательно сохранить низкий базовый вес полотна 16 для выступов. При этом, однако, становится трудно обрабатывать полотно 16 для выступов после его формирования. Путем прикрепления полотна 16 для выступов к нижележащему опорному слою 14 дальнейшие обработка, намотка и размотка, хранение и другие действия могут быть выполнены более эффективно.

Для того, чтобы противостоять этой более высокой степени перемещения волокна, как упомянуто выше, желательно, чтобы опорный слой 14 имел более высокую степень целостности, чем полотно 16 для выступов. Эта более высокая степень целостности может быть реализована рядом способов. Один из них заключается в связывании волокон между собой, которое может быть реализовано посредством термосварки или ультразвуковой сварки волокон друг с другом с применением или без применения давления, как в связывании с воздушной набивкой, точечном связывании, порошковом связывании, химическом связывании, клеевом связывании, тиснении, каландровом связывании и т.д. Кроме того, другие материалы могут быть добавлены в волокнистую смесь, такие как клеи и/или двухкомпонентные волокна. Может быть также использовано предварительное скрепление волокнистого нетканого опорного слоя 14, например, путем воздействия на полотно водоструйным скреплением, иглопробиванием и т.д., перед соединением этого полотна 14 с полотном 16 для выступов. Также возможны сочетания вышеописанного. Однако другие материалы, такие как пеноматериалы, холсты и сетки могут иметь достаточную начальную целостность, так что они не требуют дополнительной обработки. Уровень целостности во многих случаях может быть визуально видимым благодаря, например, осмотру невооруженным глазом таких методик как точечное связывание, которое обычно используется с волокнистыми неткаными полотнами, такими как полотна спанбонд и полотна, содержащие штапельное волокно. Дополнительное увеличение опорного слоя 14 может также выявить использование струйного скрепления или использование термической сварки и/или клеевого связывания для соединения волокон вместе. В зависимости от того, доступны ли образцы отдельных слоев (14 и 16), испытание на разрыв при растяжении в одном или обоих из направления обработки и направления, перпендикулярного направлению обработки, может быть проведено для сравнения целостности опорного слоя 14 с полотном 16 для выступов. См., например, испытание ASTM D5035-11, которое включено в данный документ во всей своей полноте для всех целей.

Тип, базовый вес, прочность и другие свойства опорного слоя 14 могут быть выбраны и изменены в зависимости от конкретного конечного использования полученного в результате слоистого материала 10. Если слоистый материал 10 необходимо использовать в качестве части впитывающего изделия, такого как впитывающее изделие личной гигиены, салфетка, и т.д., в общем желательно, чтобы опорный слой 14 представлял собой слой, который является проницаемым для текучей среды, имеет хорошую прочность во влажном и сухом состояниях, способен впитывать текучие среды, такие как выделения организма, возможно, удерживать текучие среды в течение определенного периода времени и затем высвобождать текучие среды в один или более нижележащих слоев. В этом отношении волокнистые нетканые полотна, такие как полотна спанбонд, полотна мелтблаун и кардочесанные полотна, такие как уложенные воздухом полотна, связанные кардочесанные полотна и материалы, полученные по технологии коформ, являются особенно хорошо подходящими в качестве опорных слоев 14. Пеноматериалы и материалы в виде холста также являются хорошо подходящими. Кроме того, опорный слой 14 может являться многослойным материалом вследствие использования нескольких слоев или использования многорядных процессов формирования, как обычно используется при производстве полотен спанбонд и полотен мелтблаун а также слоистых сочетаний полотен мелтблаун и полотен спанбонд. В формировании таких опорных слоев 14 могут применяться как натуральные, так и синтетические материалы, отдельно или в сочетании для производства материала. В общем, для практических применений, изложенных в данном документе, базовый вес опорного слоя 14 будет находиться в диапазоне от приблизительно 5 до приблизительно 40 г/м2, хотя и базовый вес за пределами этого диапазона может быть использован в зависимости от конкретного практического применения.

Тип, базовый вес и пористость опорного полотна 14 будут влиять на условия процесса, необходимые для формирования выступов 12 в полотне 16 для выступов. Материалы с более высоким базовым весом будут увеличивать скрепляющую силу потоков скрепляющей текучей среды, необходимых для формирования выступов 12 в полотне 16 для выступов. Однако опорные слои 14 с более высоким базовым весом будут также обеспечивать улучшенную поддержку для полотна 16 для выступов, поскольку главная проблема полотна 16 для выступов как такового заключается в том, что оно является слишком растяжимым для сохранения формы выступов 12 после процесса формирования. Полотно 16 для выступов само по себе чрезмерно удлиняется в направлении обработки из-за механических сил, прикладываемых к нему последующими процессами намотки и преобразования, которые уменьшают и деформируют выступы 12. Также без опорного слоя 14 выступы 12 в полотне 16 для выступов сминаются из-за давления при намотке и сжимающего веса, которым подвергается полотно 16 для выступов в процессе намотки и последующего преобразования, и не восстанавливаются до той степени, до которой они восстанавливаются с опорным слоем 14.

Опорный слой 14 может быть подвергнут дополнительной обработке и/или введению добавок для изменения или улучшения его свойств. Например, поверхностно-активные вещества и другие химические вещества могут быть добавлены как внутри, так и снаружи к компонентам, образующим весь опорный слой 14 или его часть, для изменения или улучшения его свойств. Соединения, обычно называемые гидрогелями или сверхабсорбентами, которые поглощают в жидкостях во много раз больше, чем весят, могут быть добавлены в опорный слой 14 как в порошкообразной, так и в волокнистой форме.

Полотно 16 для выступов изготовлено из множества случайным образом наложенных волокон, которые могут являться волокнами штапельной длины, такими как используются, например, в кардочесанных полотнах, уложенных воздухом полотнах, полотнах, полученных по технологии коформ, и т.д., или они могут являться более непрерывными волокнами, такими как имеются, например, в полотнах мелтблаун или полотнах спанбонд. Волокна в полотне 16 для выступов желательно должны иметь меньшую связанность между волокнами и/или скрепление волокон, и, следовательно, меньшую целостность по сравнению с целостностью опорного слоя 14, особенно если опорный слой 14 представляет собой волокнистое нетканое полотно. Волокна в полотне 16 для выступов могут не иметь начальной связанности между волокнами в целях предоставления возможности формирования полых выступов 12, как более подробно будет объяснено далее в связи с описанием одного или нескольких вариантов осуществления способа и устройства для формирования подвергнутого струйному скреплению слоистого полотна 10. Альтернативно, когда как опорный слой 14, так и полотно 16 для выступов являются волокнистыми неткаными полотнами, полотно 16 для выступов будет иметь меньшую целостность, чем опорное полотно 14 вследствие того, что полотно 16 для выступов имеет, например, меньшую связанность между волокнами, меньшее количество клея или меньшее предварительное скрепление волокон, формирующих полотно 16.

Полотно 16 для выступов должно иметь достаточную величину способности перемещения волокон для предоставления описанному ниже способу струйного скрепления возможности перемещать волокна полотна 16 для выступов из плоскости X-Y полотна 16 для выступов, как показано на фиг. 1, и в перпендикулярном направлении, или направлении Z, полотна 16 (направлении его толщины 28) для формирования полых выступов 12. Если используются более непрерывные волокнистые структуры, такие как полотна мелтблаун или спанбонд, желательным является незначительное предварительное скрепление полотна 16 для выступов перед процессом струйного скрепления или его отсутствие. Более длинные волокна, такие как образующиеся в процессах по технологии мелтблаун и спанбонд (которые часто называют непрерывными волокнами, чтобы отличать их от волокон штапельной длины), как правило, будут требовать больше силы для смещения волокон в направлении Z, чем волокна более короткой, штапельной длины, которые часто имеют длины волокна менее 100 миллиметров (мм) и чаще - длины волокна в диапазоне от 10 до 60 мм. Напротив, полотна из штапельного волокна, такие как кардочесанные полотна и уложенные воздухом полотна, могут иметь некоторую степень предварительной связанности или скрепления волокон вследствие их более короткой длины. Такие более короткие волокна требуют меньше силы текучей среды от потоков струйного скрепления для их перемещения в направлении Z для формирования полых выступов 12. В результате необходимо соблюдать баланс между длиной волокна, степенью предварительной связанности волокна, силой текучей среды, скоростью полотна и временем воздействия, чтобы иметь возможность создавать полые выступы 12 без, если не требуется иное, формирования отверстий в низинных областях 19, полых выступах 12 или вытеснения слишком большого количества материала во внутреннее полое пространство 21 выступов 12, тем самым делая выступы 12 слишком жесткими для некоторых практических применений.

В общем, полотно 16 для выступов будет иметь базовый вес в диапазоне от приблизительно 10 до приблизительно 60 г/м2 для использований, изложенных в данном документе, но и базовый вес за пределами этого диапазона может быть использован в зависимости от конкретного практического применения. Полотна спанбонд, как правило, будут иметь базовый вес от приблизительно 15 до приблизительно 50 грамм на квадратный метр (г/м2) при использовании в качестве полотна 16 для выступов. Диаметры волокон будут находиться в диапазоне от приблизительно 5 до приблизительно 20 микрон. Волокна могут представлять собой однокомпонентные волокна, образованные из одной полимерной композиции, или они могут представлять собой двухкомпонентные или многокомпонентные волокна, при этом одна часть волокна имеет более низкую точку плавления, чем другие компоненты, чтобы обеспечивать связывание между волокнами посредством применения тепла и/или давления. Также могут быть использованы полые волокна. Волокна могут быть образованы из любых полимерных составов, как правило, используемых для формирования полотен спанбонд. Примеры таких полимеров включают без ограничения полипропилен (PP), сложный полиэфир (PET), полиамид (PA), полиэтилен (PE) и полимолочную кислоту (PLA). Полотна спанбонд могут быть при необходимости подвергнуты методикам связывания и скрепления после формирования для улучшения обрабатываемости полотна перед тем, как подвергать его процессу формирования выступов.

Полотна мелтблаун как правило, имеют базовый вес от приблизительно 20 до приблизительно 50 грамм на квадратный метр (г/м2) при использовании в качестве полотна 16 для выступов. Диаметры волокон будут находиться в диапазоне от приблизительно 0,5 до приблизительно 5 микрон. Волокна могут представлять собой однокомпонентные волокна, образованные из одной полимерной композиции, или они могут представлять собой двухкомпонентные или многокомпонентные волокна, при этом одна часть волокна имеет более низкую точку плавления, чем другие компоненты, чтобы обеспечивать связывание между волокнами посредством применения тепла и/или давления. Волокна могут быть образованы из любых полимерных составов, как правило, используемых для формирования вышеупомянутых полотен спанбонд. Примеры таких полимеров включают без ограничения PP, PET, PA, PE и PLA.

В кардочесанных и уложенных воздухом полотнах используются штапельные волокна, которые, как правило, будут иметь длину в диапазоне от приблизительно 10 до приблизительно 100 миллиметров. Толщина волокна в денье будет находиться в диапазоне от приблизительно 0,5 до приблизительно 6 денье, в зависимости от конкретного конечного использования. Базовый вес будет находиться в диапазоне от приблизительно 20 до приблизительно 60 г/м2. Штапельные волокна могут быть изготовлены из широкого ряда полимеров, включая без ограничения PP, PET, PA, PLA, хлопка, целлюлозных химических волокон, льна, шерсти, конопли и регенерированной целлюлозы, такой как, например, вискоза. Также могут быть использованы смеси волокон, такие как смеси двухкомпонентных волокон и однокомпонентных волокон, а также смеси твердых волокон и полых волокон. Если необходимо связывание, оно может быть реализовано рядом способов, включая, например, связывание с воздушной набивкой, каландровое связывание, точечное связывание, химическое связывание и клеевое связывание, такое как порошковое связывание. При необходимости для дополнительного улучшения целостности и обрабатываемости таких полотен перед процессом формирования выступов они могут быть подвергнуты процессам предварительного скрепления для увеличения скрепления волокон в полотне 16 для выступов перед формированием выступов 12. В этом отношении особенно предпочтительным является водоструйное скрепление.

Хотя вышеописанные типы нетканого полотна и способы формирования подходят для использования совместно с полотном 16 для выступов, предполагается, что другие полотна и способы формирования также могут быть использованы, при условии, что полотна способны формировать полые выступы 12.

Описание способа

Для формирования материалов согласно настоящему изобретению должен быть использован способ струйного скрепления. Для соединения вместе опорного слоя 14 и полотна 16 для выступов может быть использовано любое число текучих сред, включая как жидкости, так и газы. Наиболее распространенной технологией, используемой в этом отношении, является технология спанлейс или технология водоструйного скрепления, в которой в качестве текучей среды для скрепления используется вода под давлением. Способ согласно настоящему изобретению относится к формированию подвергнутого струйному скреплению слоистого полотна, которое имеет полые выступы, а также имеет отверстия, которые рассеяны между полыми выступами. Формирование подвергнутого струйному скреплению слоистого полотна, имеющего полые выступы, описано в патенте США № 9327473, выданном Finn и соавт., объект изобретения и описание которого включены в данный документ посредством ссылки.

Обращаясь к фиг. 3, представляется первый вариант осуществления способа и устройства 100 для формирования подвергнутого струйному скреплению слоистого полотна 10 с полыми выступами 12 и отверстиями 25 согласно настоящему изобретению. Устройство 100 содержит первую транспортную ленту 110, приводной валик 120 транспортной ленты, поверхность 130 формирования выступов, устройство 140 для струйного скрепления, необязательный валик 150 для избыточной подачи и систему 160 удаления текучей среды, такую как вакуумное или другое традиционное отсасывающее устройство. Такие вакуумные устройства и другие средства являются хорошо известными специалистам в данной области техники. Транспортная лента 110 используется для перемещения полотна 16 для выступов в устройство 100. Если должно быть выполнено какое-либо предварительное скрепление на полотне 16 для выступов выше по потоку относительно процесса, показанного на фиг. 3, то транспортная лента 110 может быть пористой. Транспортная лента 110 движется в первом направлении (которое является направлением обработки), как показано стрелкой 112, с первой скоростью, или скоростью оборота, V1. Транспортная лента 110 может быть приведена в действие приводным валиком 120 транспортной ленты или другими подходящими средствами, хорошо известными специалистам в данной области техники.

Поверхность 130 формирования выступов, как представлено на фиг. 3, имеет форму текстурирующего барабана 130, частичный покомпонентный вид поверхности которого представлен на фиг. 3A. Поверхность 130 формирования выступов перемещается в направлении обработки, как представлено стрелкой 131 на фиг. 3, со скоростью, или скоростью оборота, V3. Она приводится в действие и ее скорость контролируется любыми подходящими приводными средствами (не показаны), такими как электродвигатели и зубчатая передача, как хорошо известно специалистам в данной области техники. Текстурирующий барабан 130, показанный на фиг. 3 и 3A, состоит из формирующей поверхности 132, содержащей расстановку формирующих прорезей 134, которые соответствуют форме и расстановке желаемых выступов 12 в полотне 16 для выступов. Формирующие прорези 134 разделены низинной областью 136. Формирующие прорези 134 могут иметь любую форму и любую расстановку. Как можно увидеть на фигурах, на которых показаны слоистые материалы 10 согласно настоящему изобретению, формы прорезей являются круглыми, но следует понимать, что может быть использовано любое число форм и сочетаний форм, в зависимости от практического применения. Примеры возможных форм прорезей включают без ограничения овалы, перекрестия, квадраты, прямоугольники, ромбовидные формы, шестиугольники и другие многоугольники. Такие формы могут быть образованы на поверхности барабана путем литья, перфорирования, штамповки, лазерного разрезания и гидроструйного разрезания. Промежутки между формирующими прорезями 134 и, следовательно, уровень низинной области 136 также могут быть изменены в зависимости от конкретного конечного применения подвергнутого струйному скреплению слоистого полотна 10. Кроме того, расстановка формирующих прорезей 134 в текстурирующем барабане 130 может быть изменена в зависимости от конкретного конечного применения подвергнутого струйному скреплению слоистого полотна 10. Материал, формирующий текстурирующий барабан 130, может представлять собой любое количество подходящих материалов, обычно используемых для таких формирующих барабанов, включая без ограничения листовой металл, пластмассы и другие полимерные материалы, резину, и т.д. Формирующие прорези 134 могут быть образованы в листе материала 132, которому затем придают форму текстурирующего барабана 130, или текстурирующий барабан 130 может быть сформован или отлит из подходящих материалов, или отпечатан с помощью технологии 3D печати.

Формирующая поверхность 132 также содержит расстановку зубцов 135, которые соответствуют форме и расстановке желаемых отверстий 25 в слоистом полотне 10. Зубцы 135 являются смежными с низинной областью 136. Зубцы 135 могут иметь любую форму и любую расстановку. Как можно увидеть на фигурах, на которых показаны слоистые материалы 10 согласно настоящему изобретению, зубцы являются игольчатыми/заостренными, чтобы создавать круглые отверстия, но следует понимать, что может быть использовано любое число форм и сочетаний форм, в зависимости от практического применения слоистого полотна. Примеры возможных форм зубцов включают, но без ограничения, заостренные, куполообразные и плоские; выступы могут быть дополнительно выполнены с возможностью создания отверстий, имеющих любую из следующих форм: овалы, перекрестия, квадраты, прямоугольники, пазы, острия ножа, ромбовидные формы, шестиугольники и другие многоугольники. Форма зубца 135 может быть изменена, при условии, что выбранная форма обеспечивает зубец 135, который может перемещать волокна опорного слоя 14 и полотна 16 для выступов так, чтобы образовывать отверстия 25 в слоистом полотне 10 с использованием энергии от скрепляющей текучей среды, выходящей из форсунок для текучей среды для выступов. Отверстия 25 образуются в точках контакта, которые слоистое полотно 10 имеет с зубцами 135. Когда зубцы 135 перемещают волокна слоистого полотна 10, по мере того как оно проходит по поверхности 130 формирования выступов, волокна слоистого полотна 10 (волокна из опорного слоя 14 и полотна 16 для выступов) выталкиваются из отверстия 25 и в смежную низинную область 19 и в окружающие полые выступы 12. Волокна опорного слоя 14 скрепляются с волокнами полотна 16 для выступов по окружности/периметру отверстия 25. Следовательно, размещение зубцов 135 на поверхности 130 формирования выступов не приводит к исчезновению твердой области 136 поверхности. Твердая область 136 поверхности обеспечивает пространство для волокон, выталкиваемых от зубцов 135, которые образуют отверстия 25. Зубцы 135 могут быть образованы в поверхности барабана посредством литья, сварного соединения, механической обработки, шлифования, пробивания или штамповки. Зубцы 135 также могут быть прикреплены к поверхности 130 формирования выступов с помощью шнеков, болтов, заклепок, сжимающих фитингов, сварного соединения, клеевого соединения или других механических средств. Промежутки между зубцами 135 и, следовательно, величина низинной области 136 также могут быть изменены в зависимости от конкретного практического применения подвергнутого струйному скреплению слоистого полотна 10. Кроме того, расстановка зубцов 135 на поверхности 130 формирования выступов может быть изменена в зависимости от конкретного практического применения подвергнутого струйному скреплению слоистого полотна 10. Зубцы 135 могут быть образованы в листе материала 132, который затем формируют в поверхность 130 формирования выступов, или поверхность 130 формирования выступов может быть сформована или отлита из подходящих материалов, или отпечатана с помощью технологии 3D печати.

Как правило, перфорированный барабан 130 с возможностью снятия устанавливают на необязательной пористой внутренней оболочке 138 барабана и над ней, так что разные формирующие поверхности 132 могут быть использованы для разных конструкций конечных изделий. Пористая внутренняя оболочка 138 барабана стыкуется с системой 160 удаления текучей среды, которая упрощает вытягивание скрепляющей текучей среды и волокон вниз в формирующие прорези 134 во внешней поверхности 132 текстурирующего барабана, тем самым формируя полые выступы 12 в полотне 16 для выступов. Пористая внутренняя оболочка 138 барабана также действует в качестве барьера для замедления дальнейшего перемещения волокон в систему 160 удаления текучей среды и другие части оборудования, тем самым уменьшая засорение оборудования. Пористая внутренняя оболочка 138 барабана вращается в том же направлении и с той же скоростью, что и текстурирующий барабан 130. Кроме того, для дополнительного контроля высоты выступов 12, можно менять расстояние между внутренней оболочкой 138 барабана и текстурирующим барабаном 130. В целом, промежуток между внутренней поверхностью поверхности 130 формирования выступов и внешней поверхностью внутренней оболочки 138 барабана будет находиться в диапазоне от приблизительно 0 до приблизительно 5 мм. Другие диапазоны могут быть использованы в зависимости от конкретного практического применения и желаемых признаков подвергнутого струйному скреплению слоистого полотна 10.

Глубина формирующих прорезей 134 в текстурирующем барабане 130 или другой поверхности 130 формирования выступов может составлять от 1 мм до 10 мм, но предпочтительно от приблизительно 3 мм до 5 мм для создания выступов 12 такой формы, которая будет является наиболее подходящей для предполагаемых общих применений. Размер поперечного сечения прорези может составлять от приблизительно 2 мм до 10 мм, но предпочтительно от 3 мм до 6 мм при измерении вдоль главной оси, и промежуток между формирующими прорезями 134 на основе расстояния между центрами может составлять от 3 мм до 10 мм, но предпочтительно от 4 мм до 7 мм. Расстановка промежутков между формирующими прорезями 134 может быть изменена и выбирается в зависимости от конкретного практического применения. Некоторые примеры расстановок включают, но без ограничения, выровненные расстановки рядов и/или столбцов, скошенные расстановки, шестиугольные расстановки, волнистые расстановки и расстановки с изображением картинок, фигур и объектов.

Размеры поперечного сечения формирующих прорезей 134 и их глубина влияют на поперечное сечение и высоту выступов 12, создаваемых в полотне 16 для выступов. В целом, форм отверстий с острыми и узкими углами на переднем крае формирующих отверстий 134, если смотреть в направлении 131 обработки, следует избегать, поскольку они иногда могут ослаблять возможность безопасно снимать подвергнутое струйному скреплению слоистое полотно 10 с формирующей поверхности 132 без повреждения выступов 12. Кроме того, толщина/глубина прорези в текстурирующем барабане 130 в общем будет стремиться соответствовать глубине или высоте полых выступов 12. Однако следует отметить, что каждый из глубины, промежутка, размера, формы и других параметров прорези может быть изменен независимо от другого и может быть изменен на основе конкретного конечного применения формируемого подвергнутого струйному скреплению слоистого полотна 10.

Низинные области 136 в формирующей поверхности 132 текстурирующего барабана 130, как правило, являются твердыми, чтобы не пропускать скрепляющую текучую среду 142, исходящую из форсунок для находящейся под давлением текучей среды, содержащихся в устройствах 140 для струйного скрепления, но в некоторых случаях может быть желательно сделать низинные области 136 проницаемыми для текучей среды, чтобы дополнительно текстурировать открытую поверхность полотна 16 для выступов. Альтернативно выбранные области формирующей поверхности 132 текстурирующего барабана 130 могут быть проницаемыми для текучей среды, а другие области — непроницаемыми. Например, центральная зона (не показана) текстурирующего барабана 130 может быть проницаемой для текучей среды, тогда как боковые участки (не показаны) на каждой стороне центрального участка могут быть непроницаемыми для текучей среды.

Низинные области 136 в формирующей поверхности 132 могут быть выполнены с возможностью формирования необязательных выемок 23 в полотне 16 для выступов и подвергнутом струйному скреплению слоистом полотне 10. Высота зубцов 135 в текстурирующем барабане 130 или другой поверхности 130 формирования выступов может составлять от 1 мм до 10 мм, но предпочтительно от приблизительно 3 мм до 5 мм, чтобы создавать отверстия 25, которые полностью сформированы в слоистом полотне 10. Размер поперечного сечения зубца может составлять от приблизительно 2 мм до 10 мм, но предпочтительно он составляет от 3 мм до 6 мм, при измерении вдоль главной оси. Расстояние между зубцами 135 на формирующей поверхности 132 может быть выбрано на основании местоположения и/или расстановки отверстий 25, желаемых в слоистом полотне 10. Расстояние между зубцами 135 может быть выбрано на основании необходимого выравнивания с формирующими прорезями 134. В одном аспекте промежуток между зубцами 135 на основе расстояния между центрами может составлять от 3 мм до 100 мм. В другом аспекте промежуток между зубцами 135 может составлять от 5 мм до 30 мм на основе расстояния между центрами. В дополнительном аспекте расстановка промежутков между зубцами 135 может быть неоднородной, такой, что имеется более высокая плотность зубцов 135 в одних области/местоположении формирующей поверхности 132, чем в соседних области/местоположении. Соседние области/местоположения на формирующей поверхности 132 могут быть расположены по окружности формирующей поверхности 132 или по ширине формирующей поверхности 132. В одном иллюстративном аспекте зубцы 135 расположены в «массивах-дорожках»; «массив-дорожка» представляет собой расстановку зубцов 135, которая может проходить по ширине формирующей поверхности 132. Группа массивов-дорожек могут быть расположены рядом друг с другом, образуя большую расстановку зубцов 135; массивы-дорожки могут быть отделены друг от друга на некоторое расстояние в направлении вдоль окружности формирующей поверхности 132. Преимущество неоднородного распределения зубцов 135 на формирующей поверхности 132 может состоять в создании областей без отверстий 25 в слоистом полотне 10 для облегчения связывания клеем неперфорированных областей слоистого полотна 10 внутри впитывающего изделия для минимизации риска вытекания клея.

В варианте осуществления устройства 100, показанном на фиг. 3, поверхность 130 формирования выступов показана в форме текстурирующего барабана. Однако следует понимать, что другие средства могут быть использованы для создания поверхности 130 формирования выступов. Например, может быть использована перфорированная лента или сетка (не показана), которая включает формирующие прорези 134, сформированные в ленте или проволоке в соответствующих местах. Альтернативно могут быть использованы гибкие прорезиненные ленты (не показаны), которые непроницаемы для скрепляющих потоков находящейся под давлением текучей среды, за исключением формирующих прорезей 134. Такие ленты и сетки хорошо известны средним специалистам в данной области техники, как и средства для приведения в действие и управления скоростью таких лент и проволок. Текстурирующий барабан 130 является более преимущественным для формирования подвергнутого струйному скреплению слоистого полотна 10 согласно настоящему изобретению, поскольку он может быть изготовлен с низинными областями 136, которые являются гладкими и непроницаемыми для скрепляющей текучей среды 142 и которые не оставляют проволочный витой рисунок на внешней поверхности 26 полотна 16 для выступов, к чему склонны проволочные ленты.

Альтернативой формирующей поверхности 132 с глубиной прорези, определяющей высоту выступа, является формирующая поверхность 132, которая является более тонкой, чем необходимая высота выступа, но которая находится на расстоянии от поверхности пористой внутренней оболочки 138 барабана, на которой она намотана. Промежуток между текстурирующим барабаном 130 и пористой внутренней оболочкой 138 барабана может быть получен любым способом, который предпочтительно в остальном не мешает процессу формирования полых выступов 12 и отводу скрепляющей текучей среды из оборудования. Например, одним средством является твердая проволока или нить, которая может быть вставлена между внешним текстурирующим барабаном 130 и пористой внутренней оболочкой 138 барабана в качестве разделителя или намотана вокруг внутренней пористой оболочки 138 барабана под текстурирующим барабаном 130 для обеспечения надлежащего промежутка. Глубина оболочки формирующей поверхности 132 менее 2 мм может усложнить снятие полотна 16 для выступов и слоистого материала 10 с текстурирующего барабана 130, поскольку волокнистый материал полотна 16 для выступов может расширяться или перемещаться потоком скрепляющей текучей среды в нависающую область под текстурирующим барабаном 130, что в свою очередь может искажать получаемое в результате подвергнутое струйному скреплению слоистое полотно 10. Однако было обнаружено, что посредством использования опорного слоя 14 вместе с полотном 16 для выступов в качестве части процесса формирования, искажение получаемого в результате двухслойного подвергнутого струйному скреплению слоистого полотна 10 можно значительно уменьшить. Применение опорного полотна 14 в целом способствует более чистому снятию подвергнутого струйному скреплению слоистого полотна 10, поскольку менее растяжимый, более стабильный по размерам опорный слой 14 принимает нагрузку во время снятия подвергнутого струйному скреплению слоистого материала 10 с текстурирующего барабана 130. Более высокое натяжение, которое может быть приложено к опорному слою 14, по сравнению с одним полотном 16 для выступов, означает, что, если подвергнутый струйному скреплению слоистый материал 10 перемещается от текстурирующего барабана 130, выступы 12 могут гладко покидать формирующие прорези 134 в направлении приблизительно перпендикулярном формирующей поверхности 132 и соосно с формирующими прорезями 134 в текстурирующем барабане 130. Кроме того, посредством использования опорного слоя 14 могут быть увеличены скорости обработки.

Для формирования выступов 12 в полотне 16 для выступов и для наслоения друг на друга опорного слоя 14 и полотна 16 для выступов с образованием отверстий 25 в слоистом полотне 10, одно или более устройств 140 для струйного скрепления расположены на расстоянии над поверхностью 130 формирования выступов. Наиболее распространенная технология, используемая для этого, называется технологией спанлейс или технологией водоструйного скрепления, в которой в качестве текучей среды для скрепления используется вода под давлением. Поскольку полотно или полотна с несвязанными или относительно несвязанными волокнами подают в устройство 140 для струйного скрепления, множество струй текучей среды под высоким давлением (не показаны) из одного или нескольких устройств 140 для струйного скрепления перемещают волокна полотен, и завихрение текучей среды вызывает скрепление волокон. Эти потоки текучей среды, которая в данном случае представляет собой воду, могут заставлять волокна дополнительно сплетаться в отдельных полотнах. Потоки также могут вызвать перемещение волокон и скрепление на поверхности 27 раздела двух или более полотен/слоев, тем самым приводя к соединению полотен/слоев друг с другом. Более того, если волокна в полотне, таком как полотно 16 для выступов, удерживаются вместе свободно, они могут выводиться из своей плоскости X-Y, а значит в направлении Z (см. фиг. 1 и 2A) для формирования выступов 12, которые предпочтительно являются полыми. В зависимости от уровня необходимого скрепления может быть использовано одно или более таких устройств 140 для струйного скрепления.