Проницаемое для жидкости структурированное волокнистое полотно - RU2497492C2

Код документа: RU2497492C2

Чертежи

Описание

Область применения

Настоящее изобретение относится к проницаемым для жидкости волокнистым полотнам, в частности к проницаемым для жидкости волокнистым полотнам, обеспечивающим оптимальные свойства поглощения и распределения жидкости.

Уровень техники

Многие выпускаемые в настоящее время тканые и нетканые полотна, как правило, содержат волокна, изготовленные из синтетических полимеров. Данные полотна, как правило, изготовлены из полнотелых волокон, имеющих высокую плотность, как правило, составляющую от 0,9 г/см3 до 1,4 г/см3. Конкретное значение удельного веса (по объему или площади полотна) определяется такими требуемыми характеристиками полотна, как прозрачность, механические свойства, мягкость/воздушность, или те или иные свойства поглощения жидкости при заданной толщине изделия, его прочности и защитных свойствах. Часто требуется определенное сочетание перечисленных свойств, чтобы обеспечить требуемые показатели эффективности полотна или изделия из него.

Во многих приложениях важно наличие у тканых или нетканых полотен из синтетических волокон тех или иных функциональных свойств. Во многих приложениях функцией тканых или нетканых полотен является обеспечение требуемого качества поверхности изделия, а именно сделать его более мягким и естественным на ощупь. В других приложениях максимальная функциональность полотна важна для повышения эффективности изделия в смысле основного его назначения. Так, например, абсорбирующее изделие одноразового пользования, как правило, включает верхний лист из нетканого материала, тыльный лист и расположенную между ними абсорбирующую сердцевину. Верхний лист из нетканого материала является проницаемым, позволяя жидкостям проходить сквозь него к абсорбирующей сердцевине. Для предотвращения протекания жидкости и намокания верхнего листа вследствие переполнения сердцевины, поглощающий жидкость слой, как правило, содержит по меньшей мере один слой из нетканого полотна, расположенный между верхним листом и абсорбирующей сердцевиной. В результате этого поглощающий слой из нетканого полотна обладает способностью принимать жидкость и переносить ее к абсорбирующей сердцевине. Эффективность поглощающего слоя в выполнении данной функции значительно зависит от толщины данного слоя и свойств волокон, из которых он сформирован. Однако чрезмерная его толщина приводит к большому объему изделия, что неудобно для потребителя. Поэтому толщину нетканого полотна для изготовления такого слоя выбирают из принципа оптимального компромисса, то есть так, чтобы его толщина была, с одной стороны, максимальна, чтобы обеспечить максимальную функциональность, и минимальной, чтобы обеспечить максимальный комфорт. При уменьшении толщины поглощающего жидкость слоя уменьшается его поглощающая емкость, вследствие чего требуется более высокая скорость распространения жидкости в плоскости материала в стороны от точки поступления жидкости. Свойства, связанные с распределением жидкости в материале, включают его проницаемость и капиллярное распространение жидкости.

Таким образом, существует потребность в поглощающем жидкость слое, обладающем достаточной толщиной, для поглощения большего количества жидкости, с одной стороны, и который является достаточно тонким для обеспечения комфорта пользователя, с другой стороны, и при этом поглощающий жидкость слой должен обеспечивать достаточную проницаемость и капиллярное распространение жидкости, то есть повышенные характеристики распределения жидкости. Кроме того, часто очень трудно бывает сохранить постоянную толщину нетканого полотна из-за воздействия на него различных сжимающих сил, возникающих, например, при обработке материала, его хранении и в обычном режиме использования изделия. Поэтому во многих приложениях желательно обеспечить нетканое полотно, которое имеет устойчивую толщину, то есть толщину, которая сохранялась бы при обработке материала, его упаковке и использовании. Кроме того, существует потребность в способе увеличения толщины нетканого полотна, в момент, близкий ко времени его подачи на производственный процесс изготовления конечного продукта, чтобы снизить воздействие на полотно сжимающих усилий, возникающих во время его погрузки, транспортировки и промежуточных этапов обработки.

Сущность изобретения

В настоящем изобретении предлагается проницаемое для жидкости структурированное волокнистое полотно, содержащее термопластические волокна. Волокнистое полотно характеризуется толщиной после старения, меньшей, чем 1,5 мм, высотой капиллярного распространения жидкости в вертикальном направлении, составляющей по меньшей мере 5 мм, проницаемостью по меньшей мере 10000 см2/(Па·с) и удельным объемом, составляющим по меньшей мере 5 см3/г. Термопластические волокна предпочтительно являются термически устойчивыми и нерастяжимыми в такой степени, что при механической обработке они рвутся в плоскости полотна, как будет описано ниже, и жесткими настолько, что они могут выдерживать сжимающие усилия во время использования изделия. Волокна предпочтительно имеют модуль упругости по меньшей мере 0,5 ГПа и являются термически скрепленными друг с другом посредством тепловой обработки, в результате чего из нетканого полотна из таких волокон может быть изготовлена основа, которая является термически устойчивой. И хотя допустимая форма поперечного сечения волокон включает полнотелую круглую форму и пустотелую круглую форму, прочие возможные формы сечения волокон включают трехдольную и дельтовидную и любые другие многодольные формы, увеличивающие площадь поверхности волокна и повышающие капиллярное распространение жидкости в высоту.

Предлагаемая основа из волокнистого полотна включает первую поверхность и вторую поверхность, которые подвергаются механической обработке для придания основе локальной толщины путем выведения волокон из ее плоскости, в результате чего получается основа из структурированного волокнистого полотна. Структурированное волокнистое полотно содержит первую область и множество дискретных вторых областей, расположенных по всей первой области. Вторые области образуют нарушения непрерывности на второй поверхности волокнистого полотна и смещенные волокна на первой поверхности. Смещенные волокна являются фиксированными вдоль первой стороны второй области и отделенными проксимально к первой поверхности вдоль второй стороны второй области, расположенной напротив первой области, и тем самым они образуют свободные концы волокон, протяженные в сторону от первой поверхности волокнистого полотна. По меньшей мере 50%, но менее чем 100% смещенных волокон имеют свободные концы, обеспечивающие свободный объем для сбора жидкости.

В одном из воплощений проницаемое для жидкости структурированное волокнистое полотно включает множество дополнительно скрепленных областей, расположенных по всей первой области в участках между вторыми областями. Дополнительно скрепленные области могут быть непрерывно протяженными между вторыми областями, образуя углубления, обеспечивающие дополнительный объем пустот для поглощения жидкости и каналы для распределения жидкости, что повышает проницаемость полотна для жидкости.

Проницаемое для жидкости структурированное волокнистое полотно предназначено для его использования в приложениях, связанных с управлением жидкостями, в которых требуются оптимальные свойства поглощения и распределения жидкости. Такие приложения, связанные с управлением жидкостями, включают изделия для уборки помещений, такие как салфетки для сбора пролитых жидкостей, и абсорбирующие изделия одноразового пользования, такие как подгузники, изделия женской гигиены, перевязочные материалы, детские нагрудники и изделия для взрослых, страдающих недержанием мочи.

Краткое описание чертежей

Упомянутые выше, а также прочие черты, воплощения и преимущества настоящего изобретения будут более ясны из нижеследующего подробного описания, а также из прилагаемой формулы изобретения и сопроводительных чертежей.

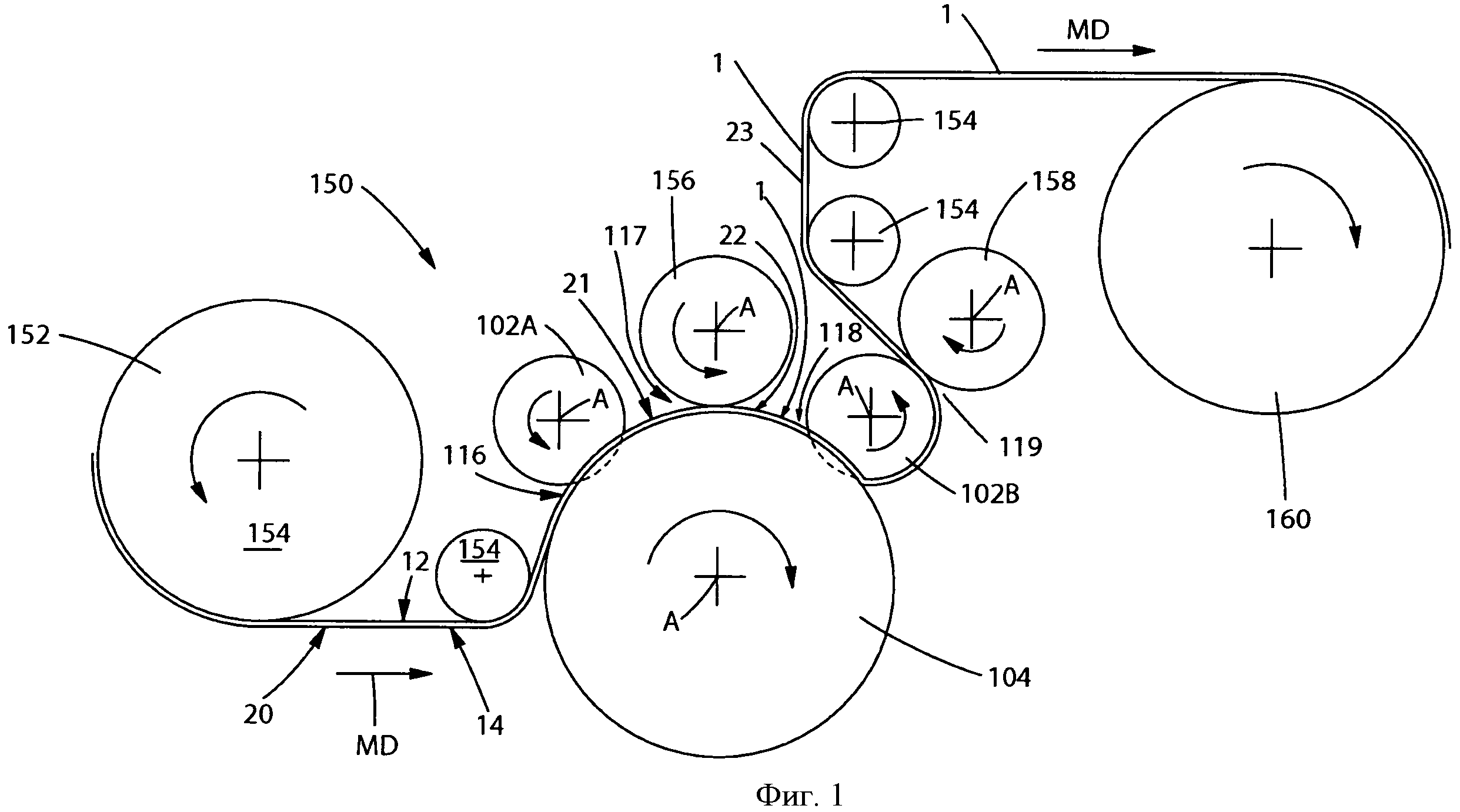

Фиг.1. Схематическое изображение устройства для изготовления полотна в соответствии с настоящим изобретением.

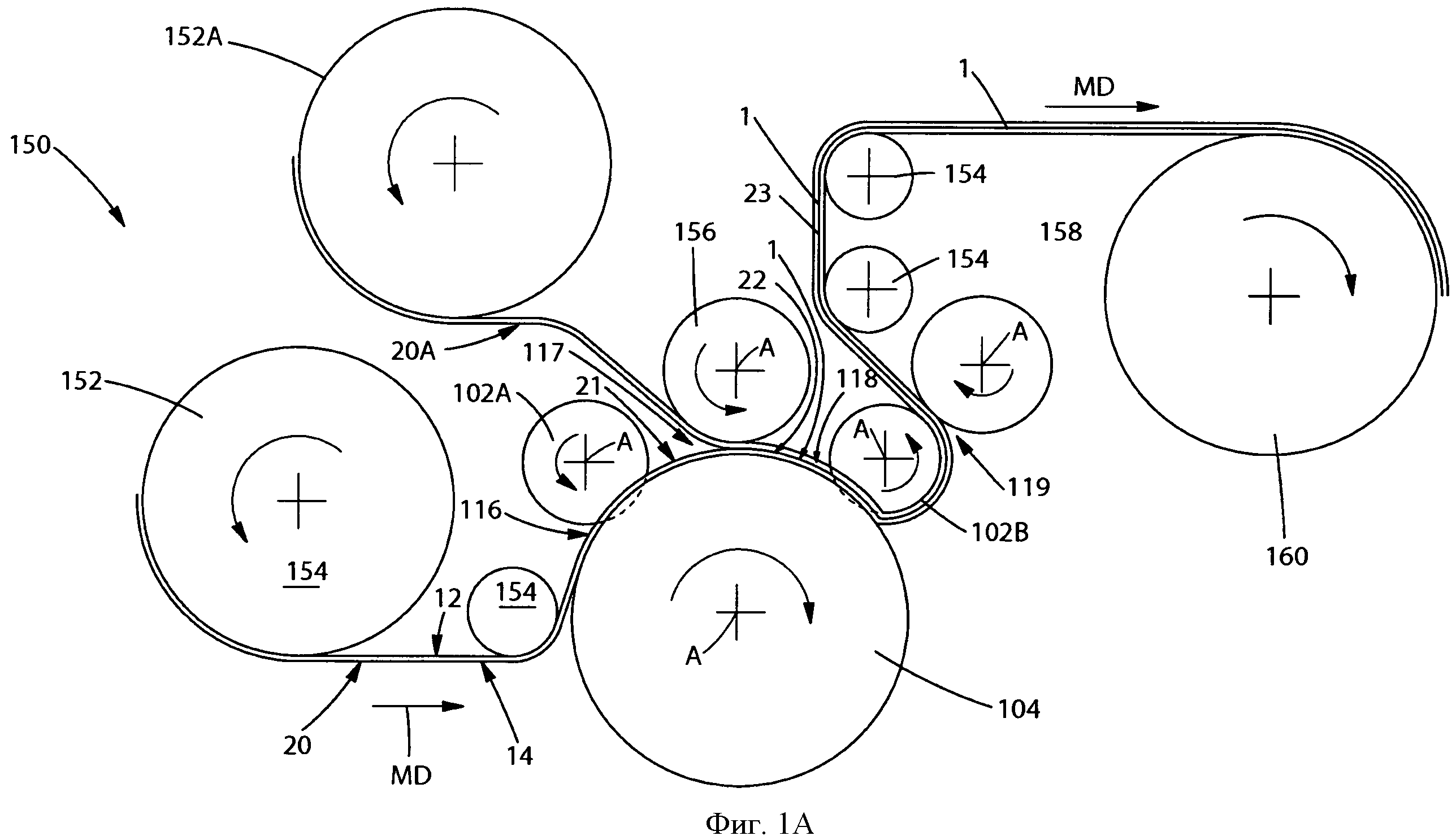

Фиг.1A. Схема альтернативного воплощения устройства для изготовления ламинированного полотна в соответствии с настоящим изобретением.

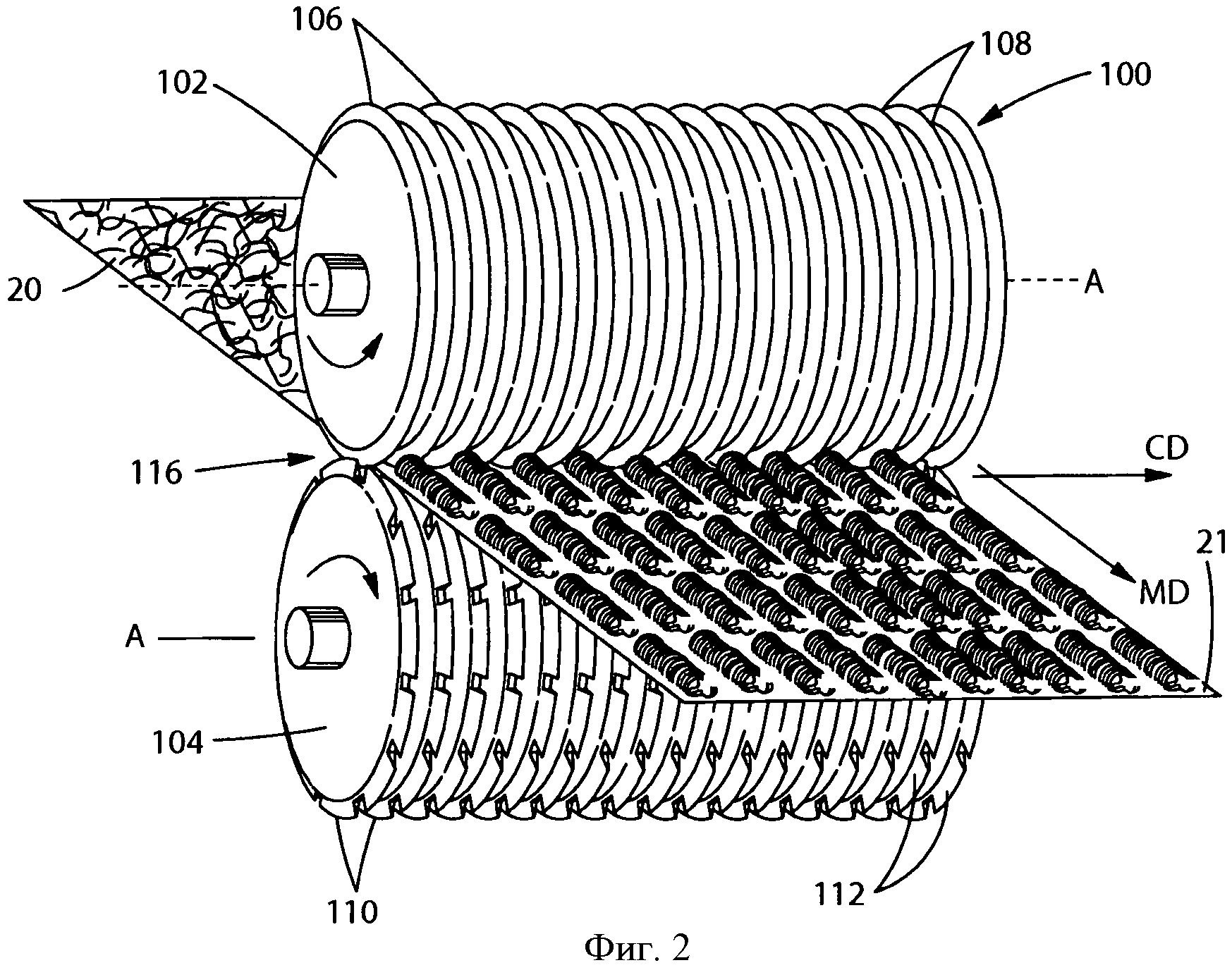

Фиг.2. Увеличенный вид фрагмента устройства, изображенного на фиг.1.

Фиг.3. Аксонометрический вид фрагмента структурированной основы.

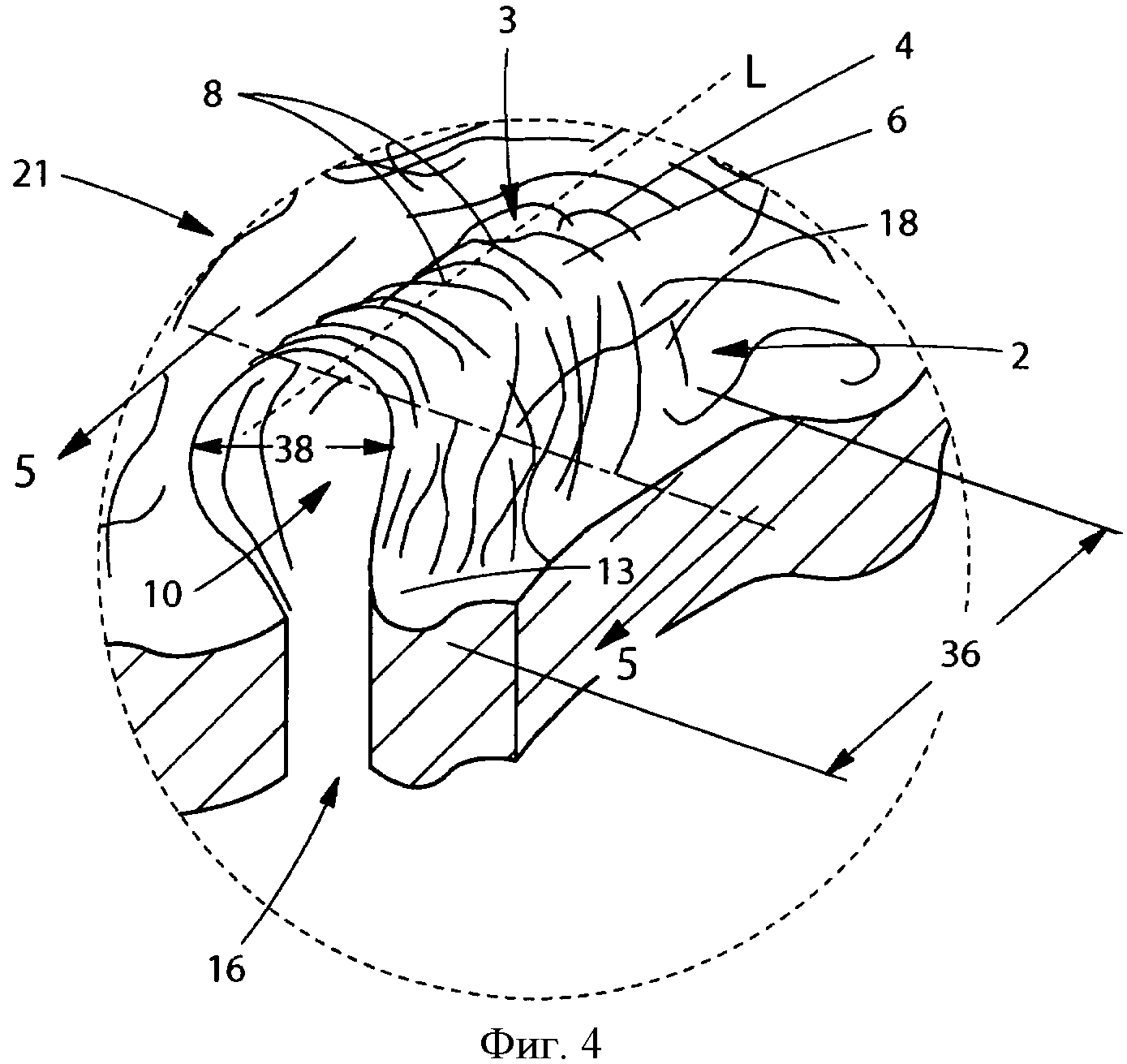

Фиг.4. Увеличенный вид фрагмента структурированной основы, изображенной на фиг.3.

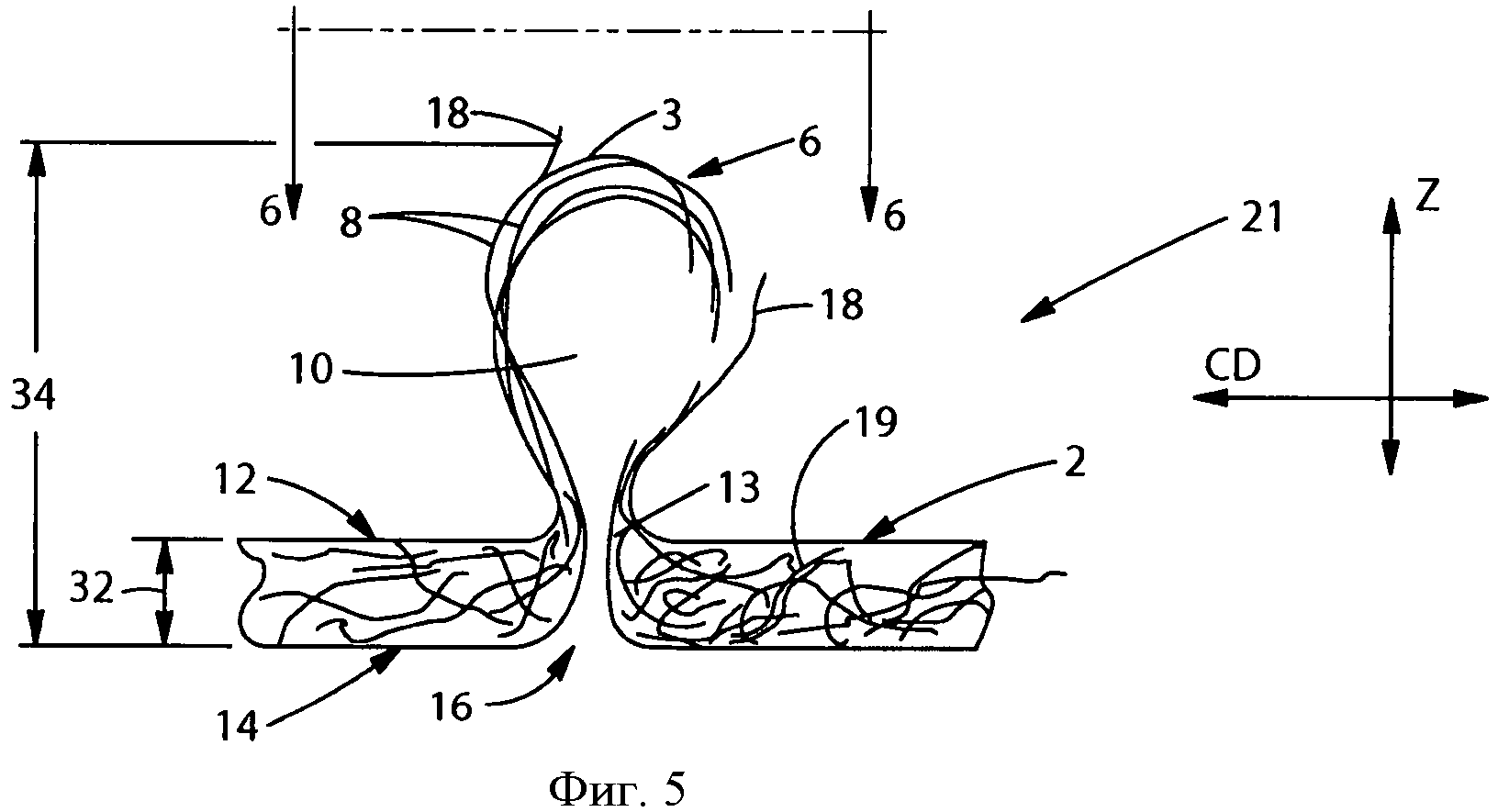

Фиг.5. Сечение фрагмента структурированной основы, изображенного на фиг.4.

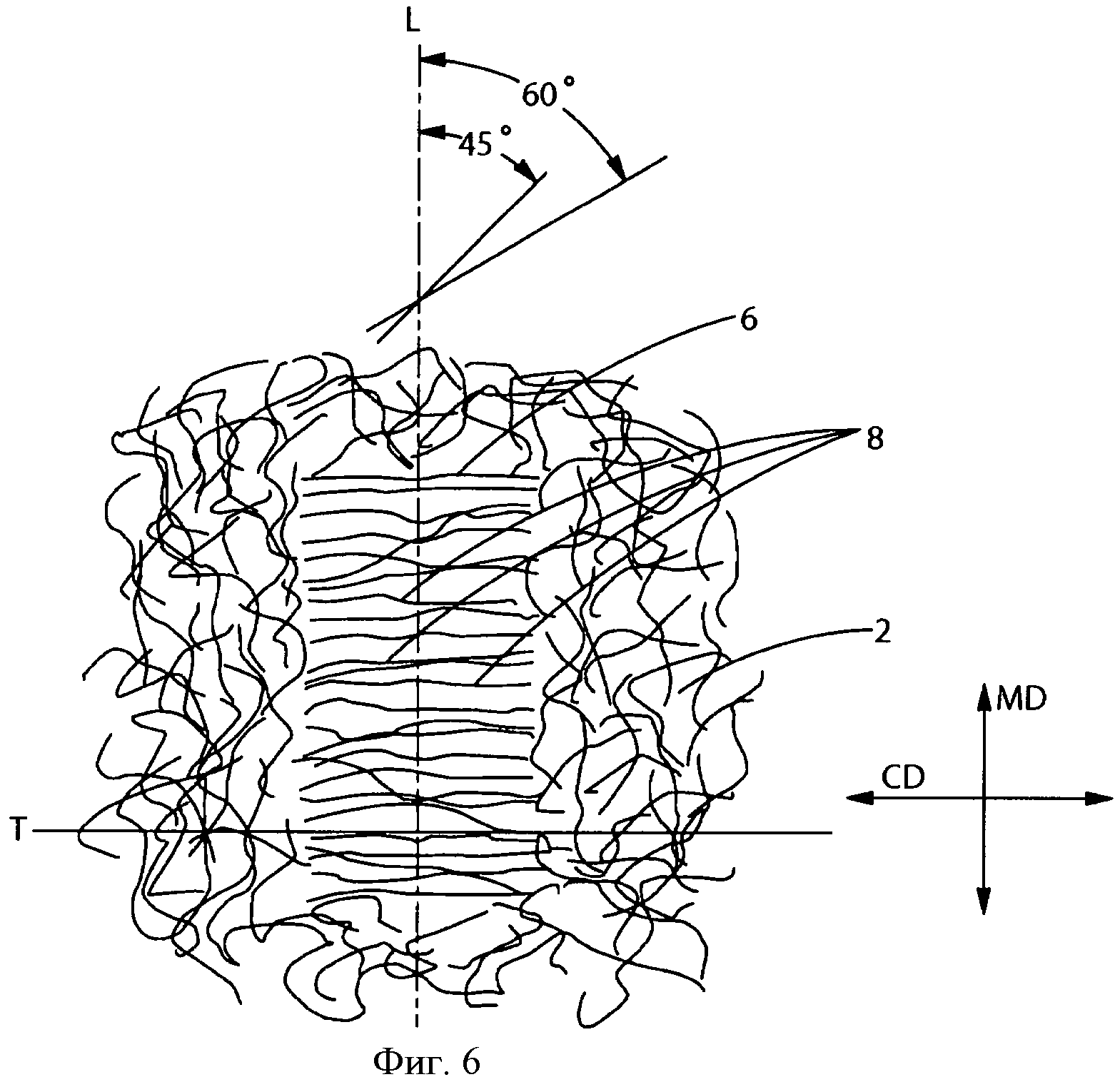

Фиг.6. Вид сверху фрагмента структурированной основы, изображенной на Фиг.5.

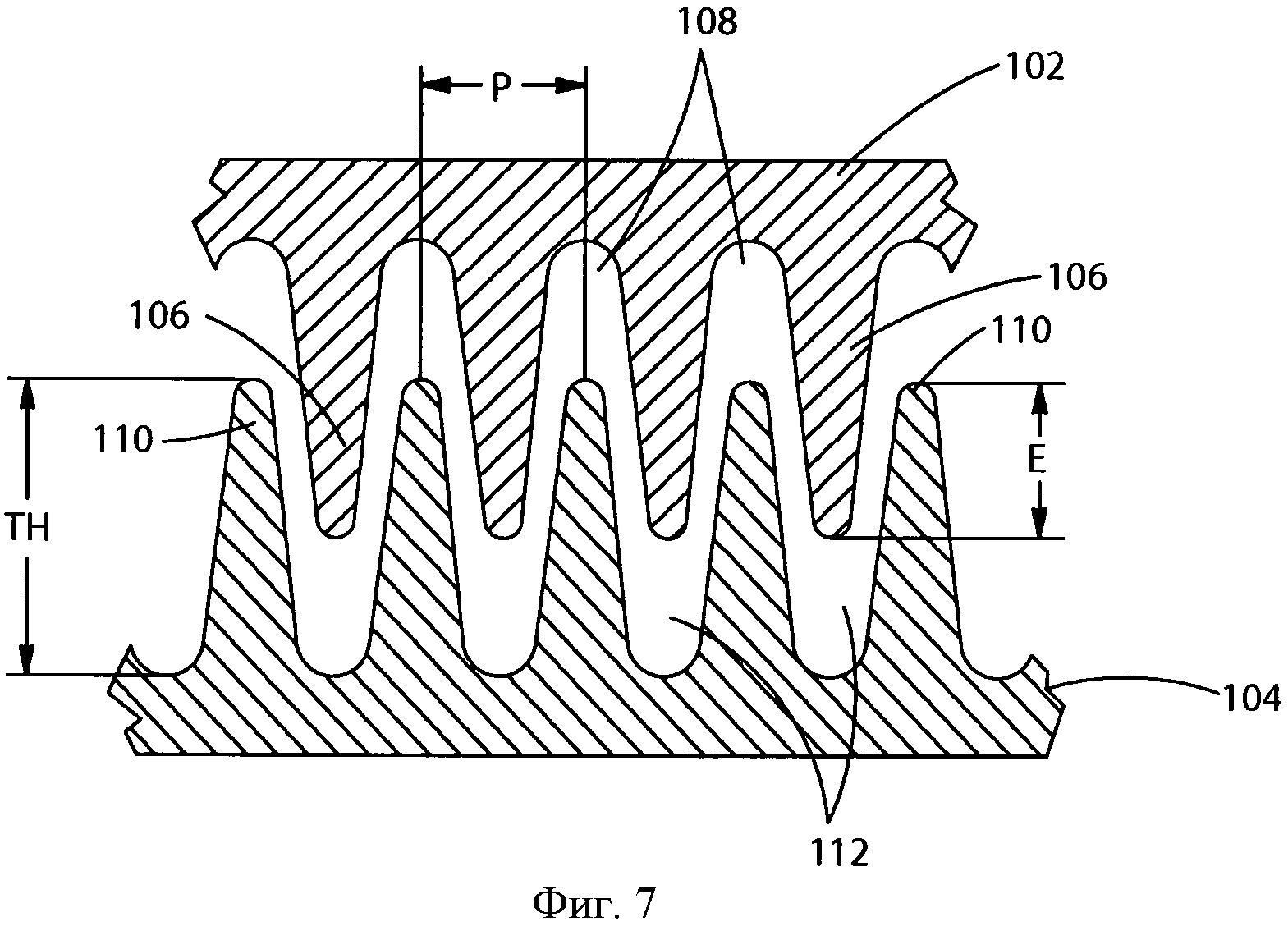

Фиг.7. Сечение фрагмента устройства, изображенного на Фиг.2.

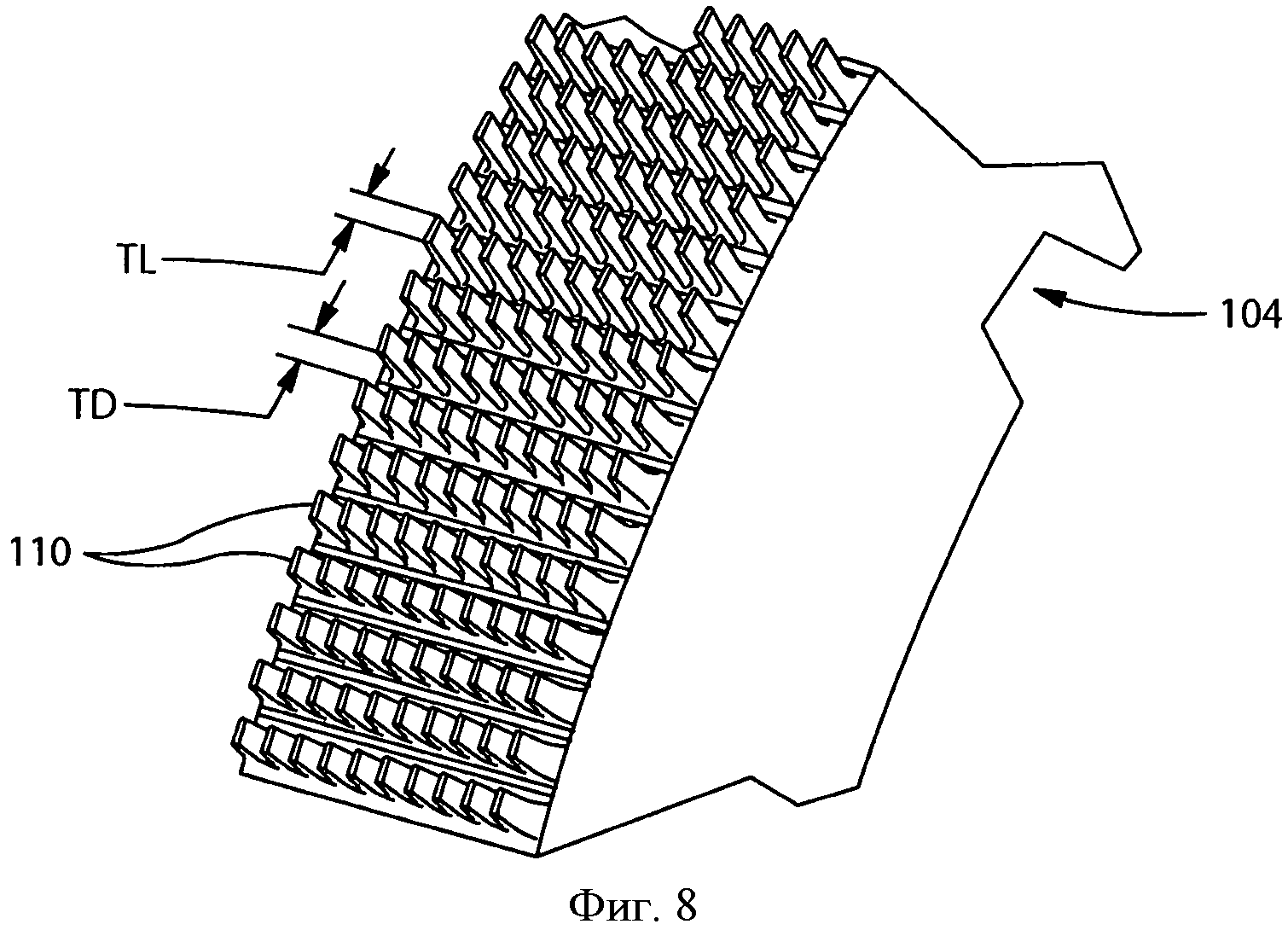

Фиг.8. Аксонометрический вид устройства для формирования одного из воплощений полотна в соответствии с настоящим изобретением.

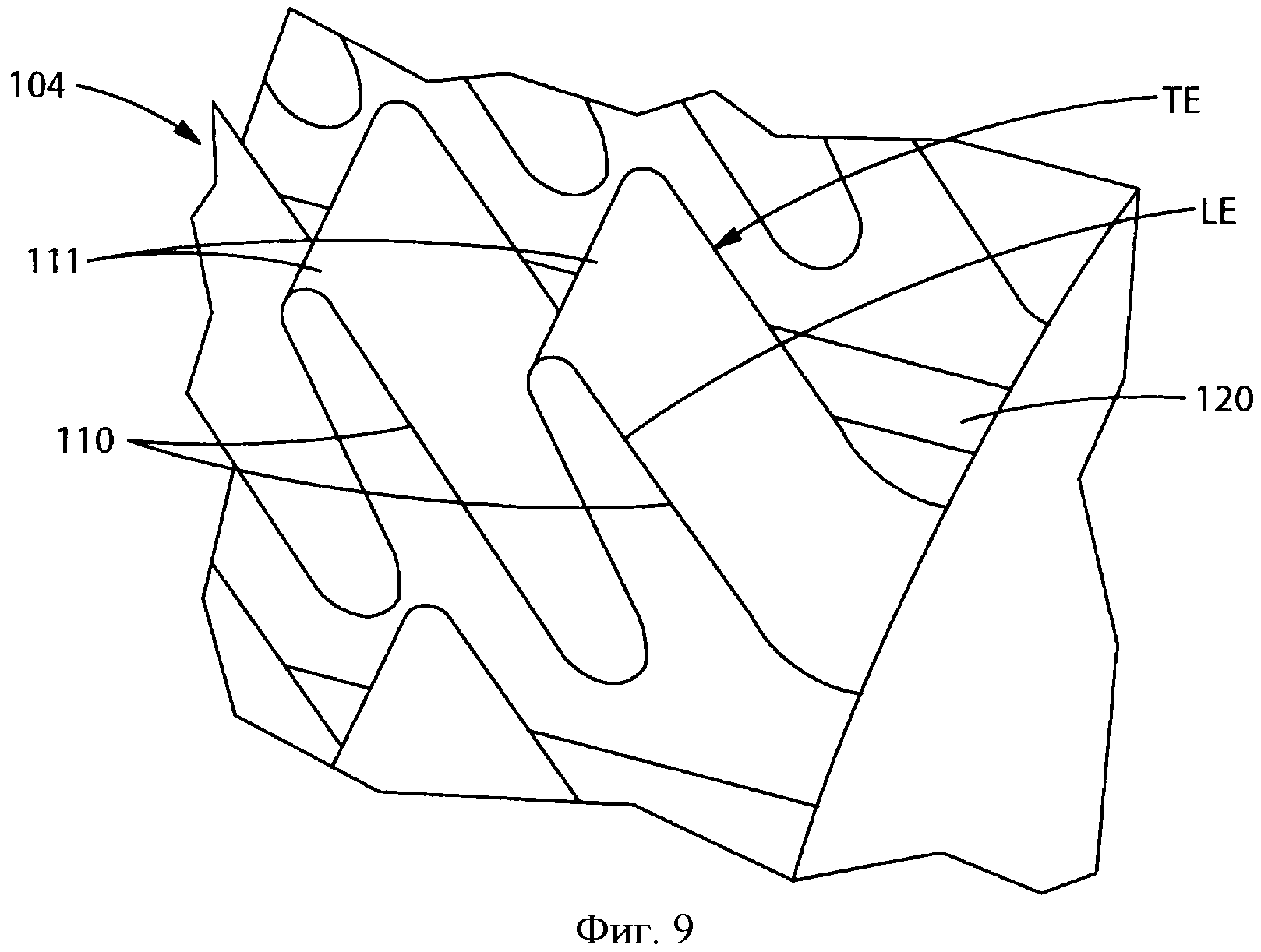

Фиг.9. Увеличенный аксонометрический вид устройства для формирования полотна в соответствии с настоящим изобретением.

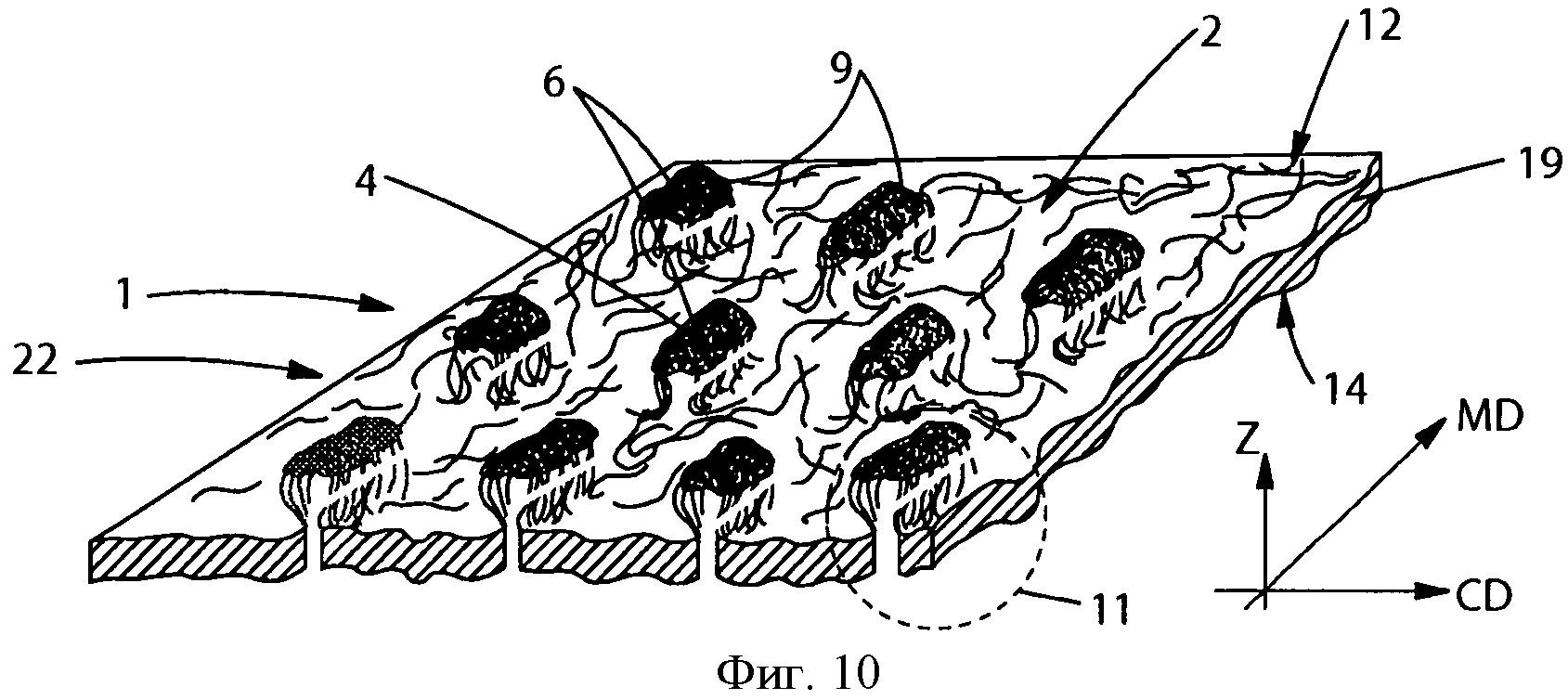

Фиг.10. Аксонометрический вид фрагмента структурированной основы с участками смещенных волокон, скрепленных расплавлением.

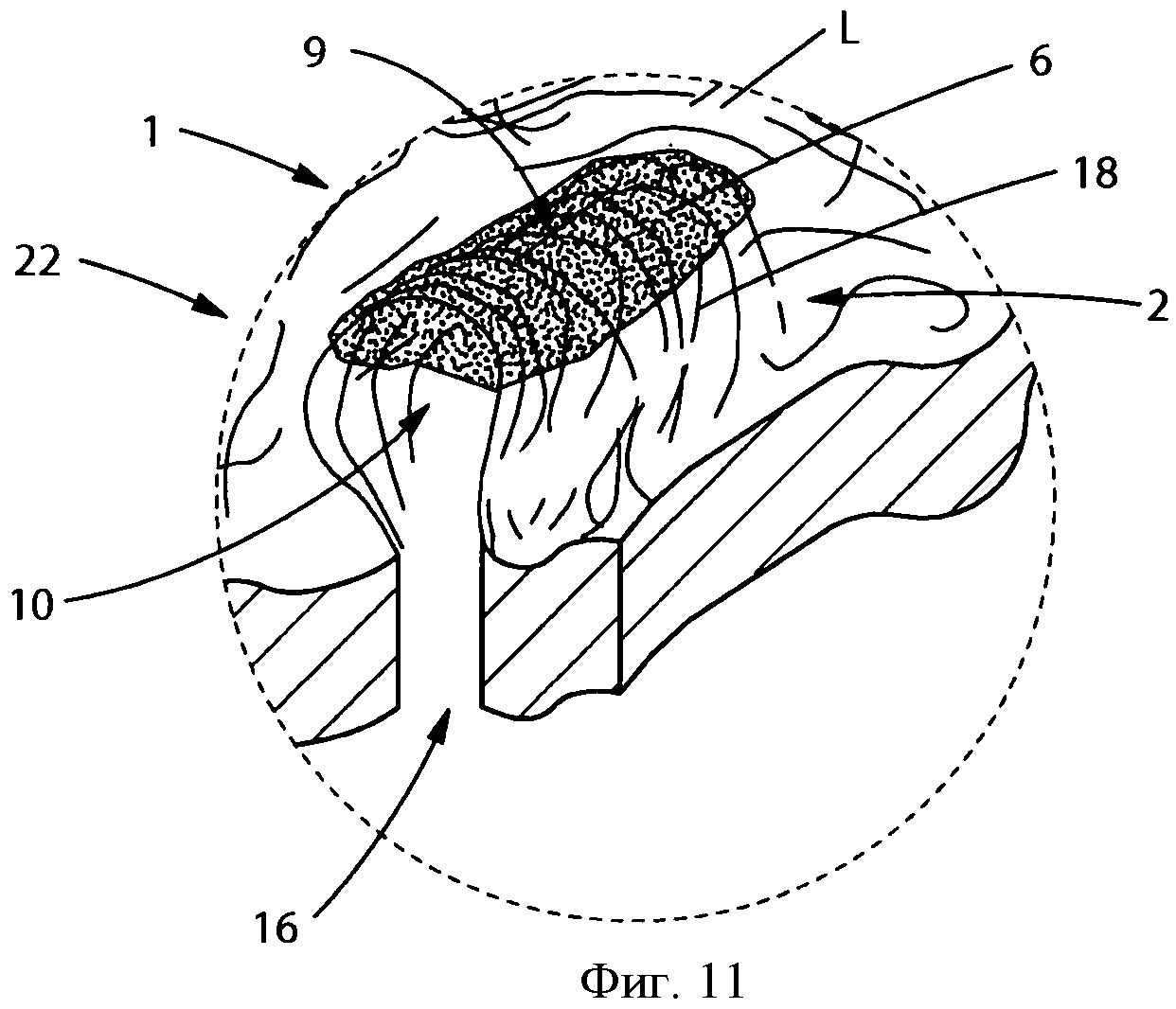

Фиг.11. Увеличенный вид фрагмента структурированной основы, изображенной на Фиг.10.

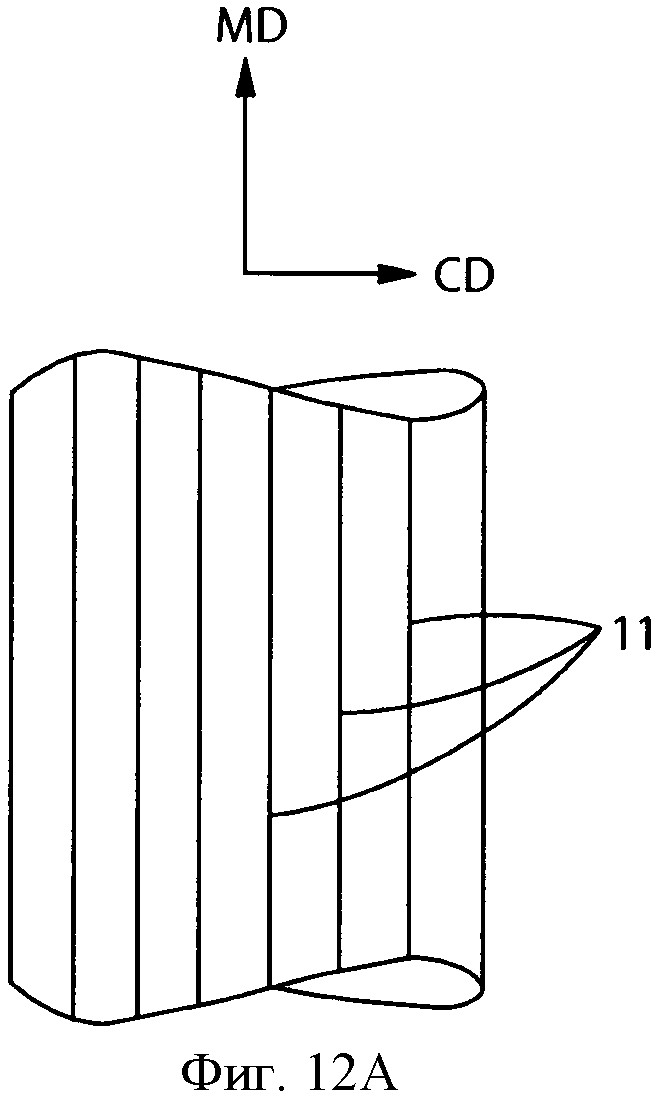

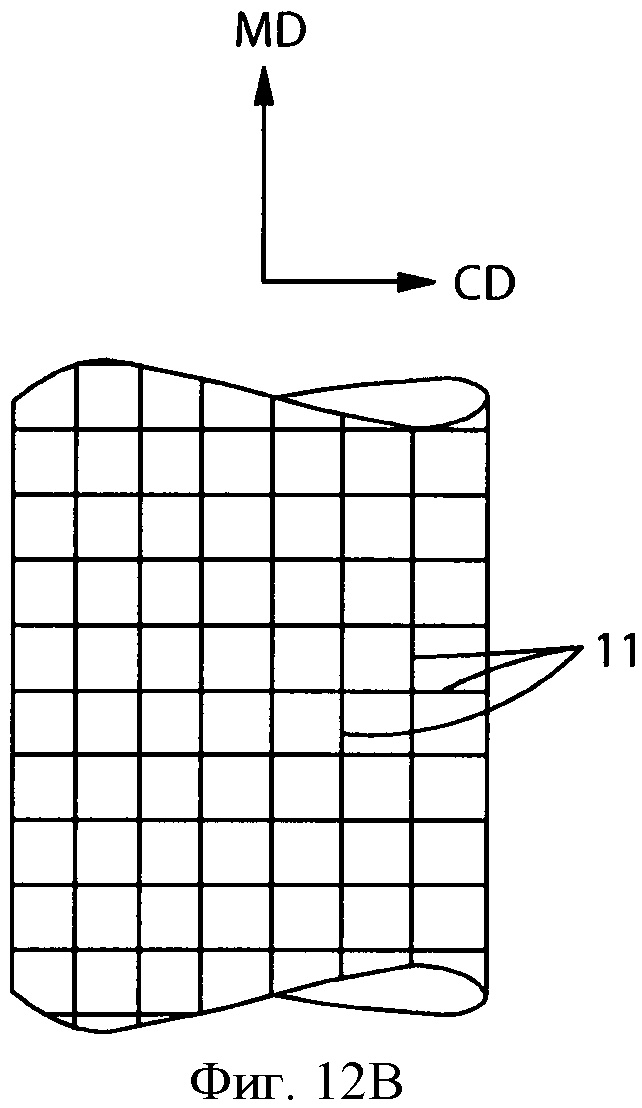

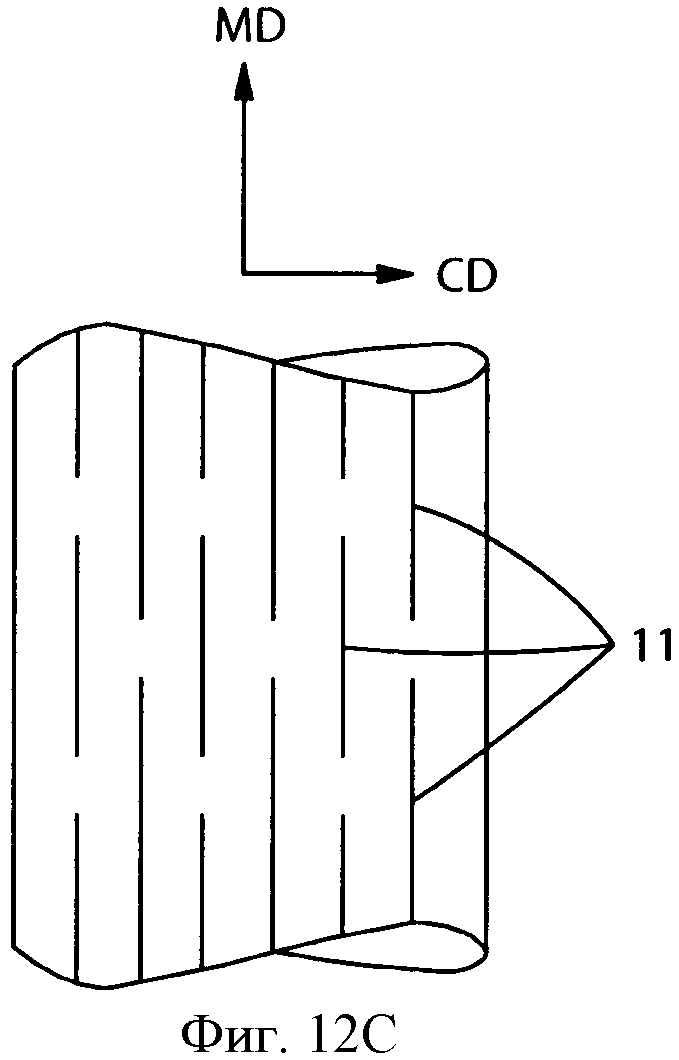

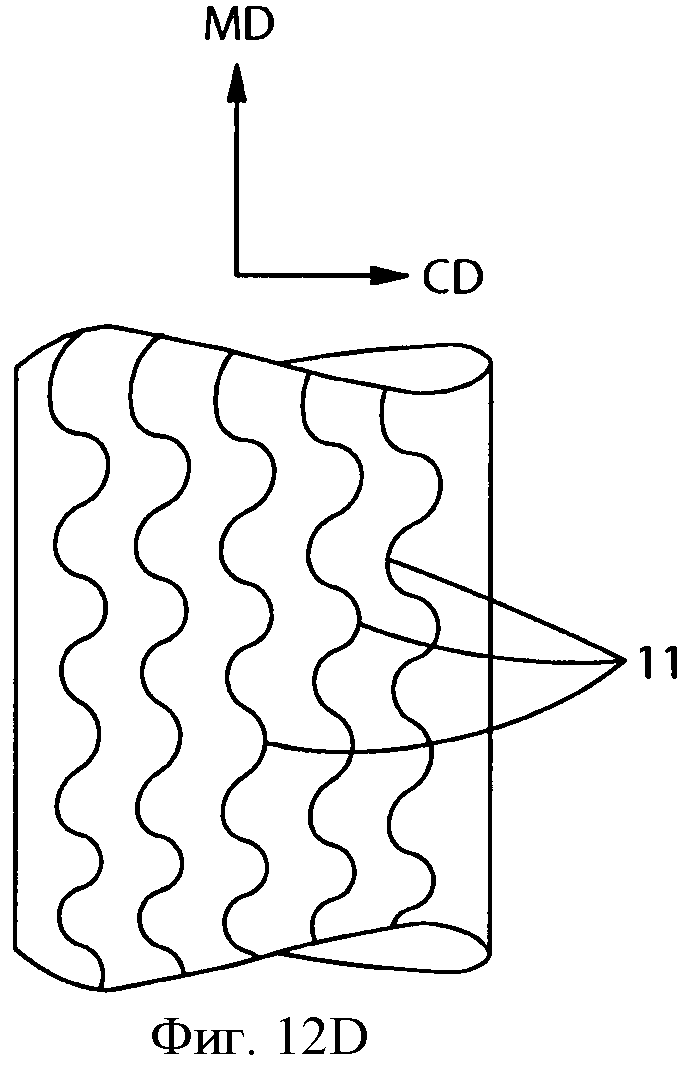

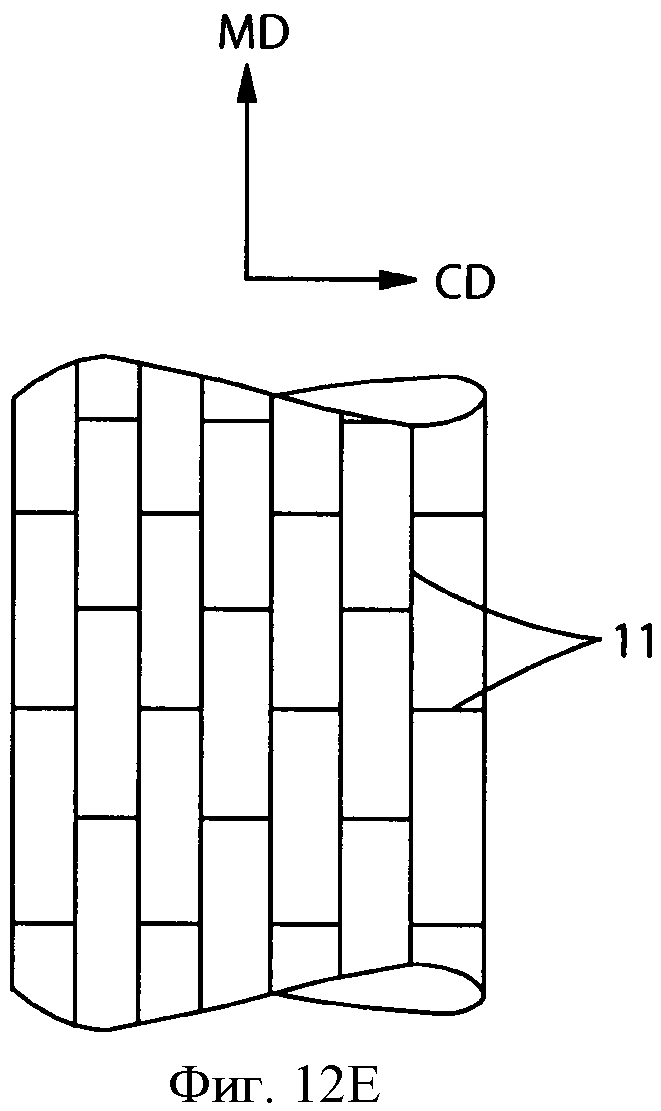

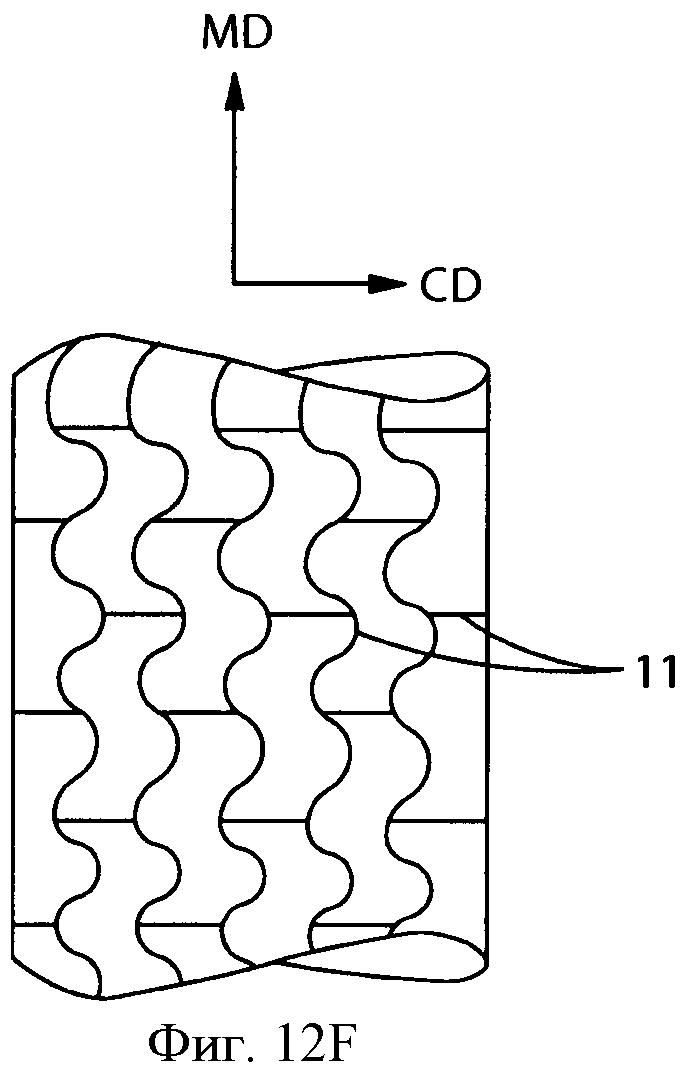

Фиг.12A-12F. Виды фрагментов структурированных основ в соответствии с настоящим изобретением, отображающие различные структуры из скрепленных и/или дополнительно скрепленных областей.

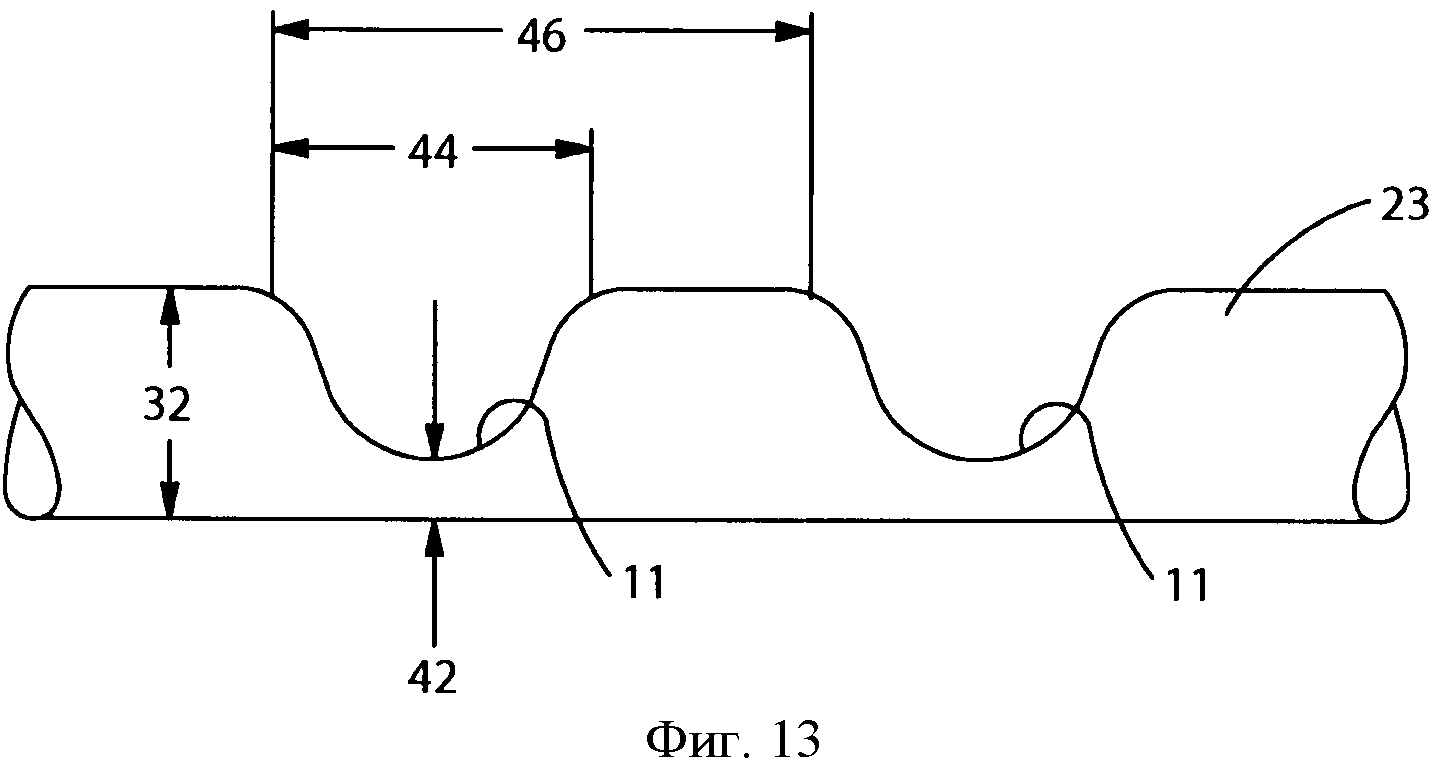

Фиг.13. Сечение фрагмента структурированной основы с изображением скрепленных и/или дополнительно скрепленных областей.

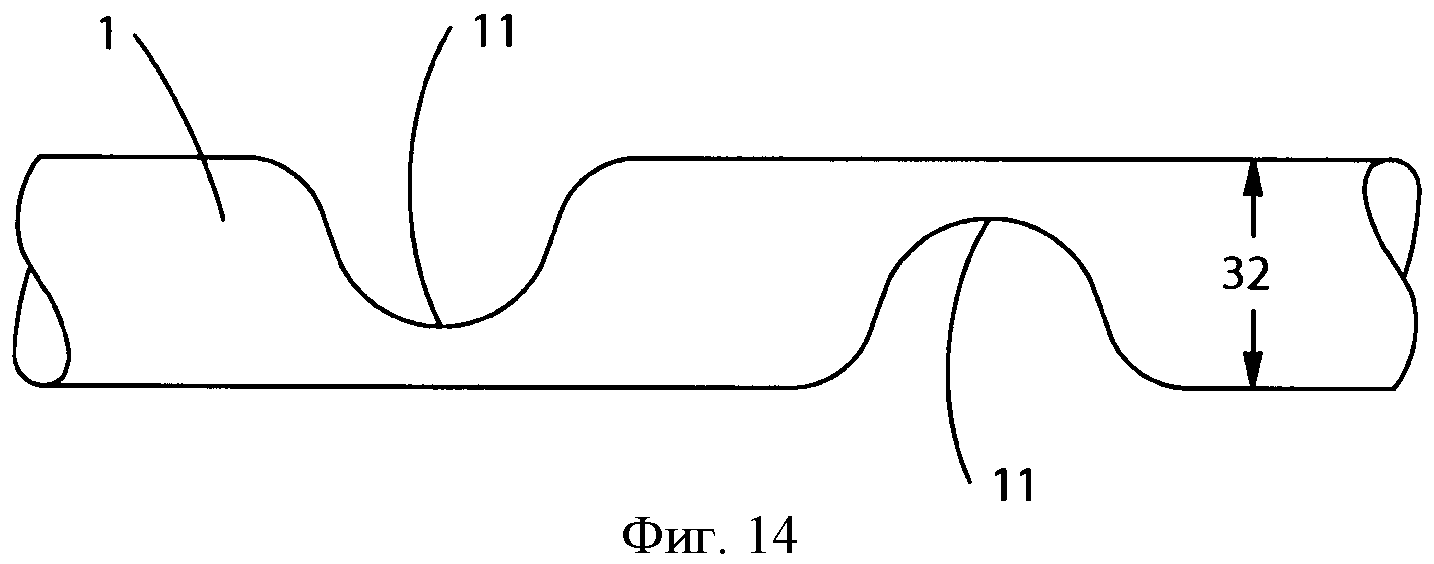

Фиг.14. Сечение фрагмента структурированной основы с изображением скрепленных и/или дополнительно скрепленных областей на противоположных поверхностях структурированной основы.

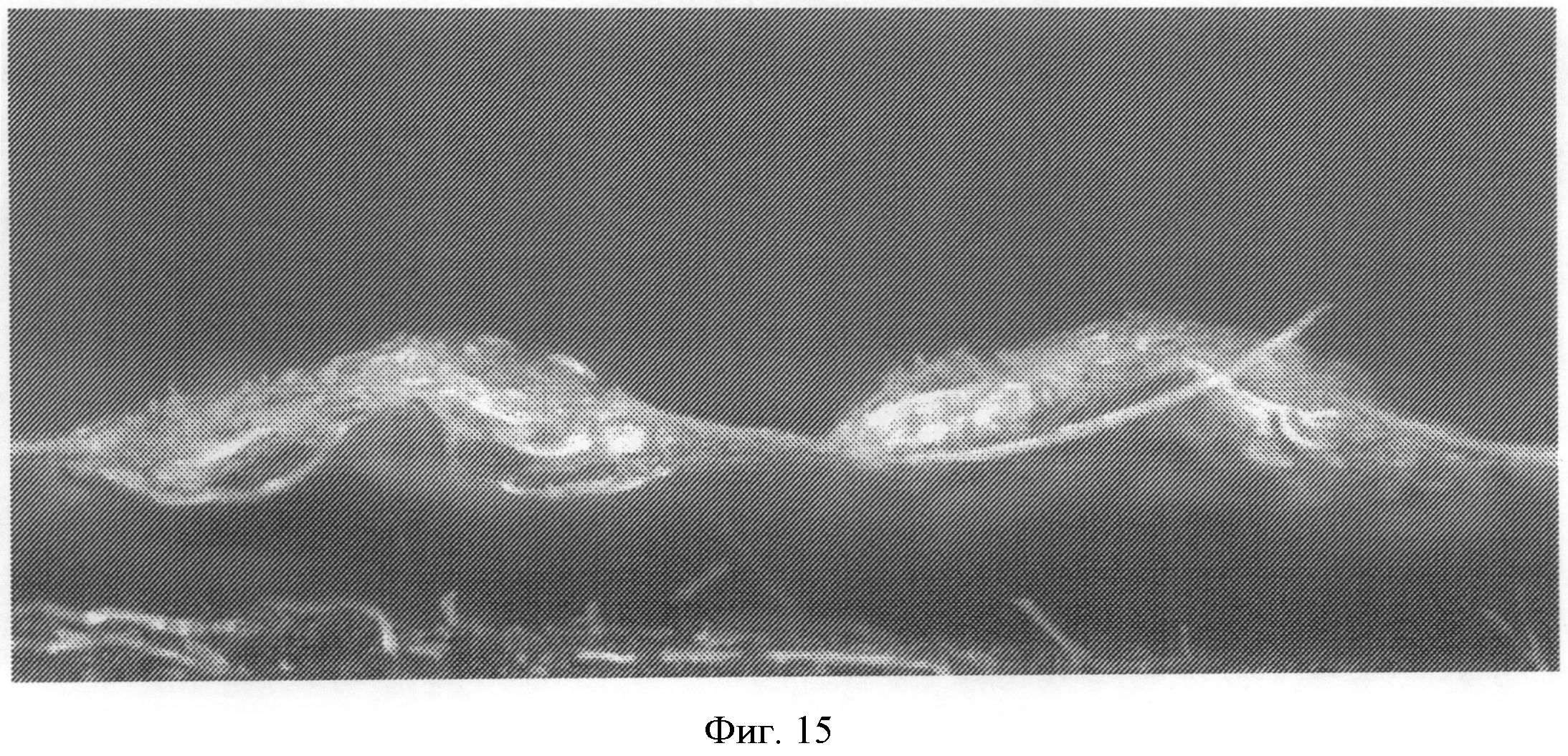

Фиг.15. Микрофотография фрагмента полотна в соответствии с настоящим изобретением, на которой видны структуры в виде палаток, сформированных при деформации волокон, вызванной их небольшим смещением.

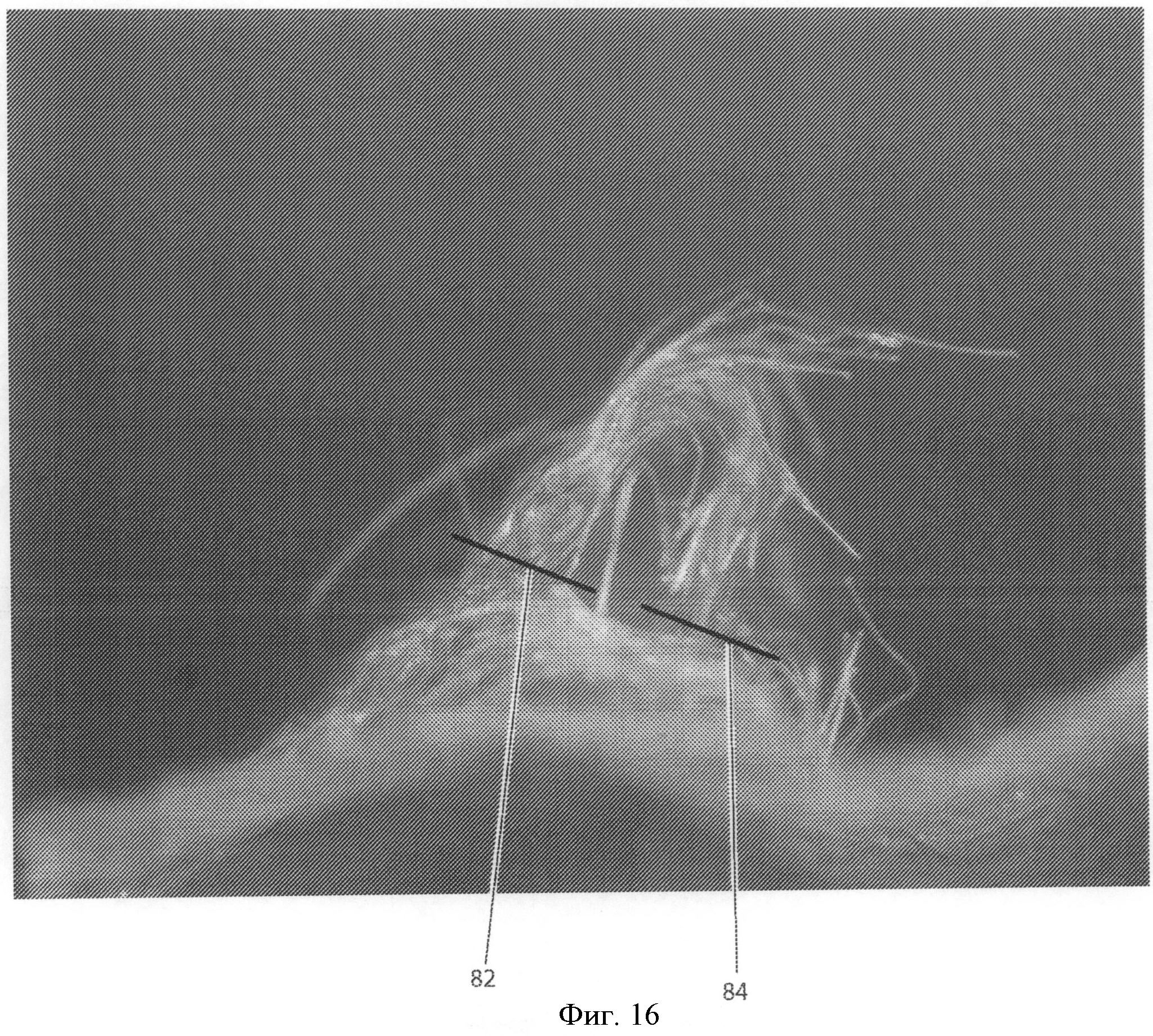

Фиг.16. Микрофотография фрагмента полотна в соответствии с настоящим изобретением, на которой видны многочисленные разрывы волокон, возникающие при большей степени деформации волокон за счет их смещения.

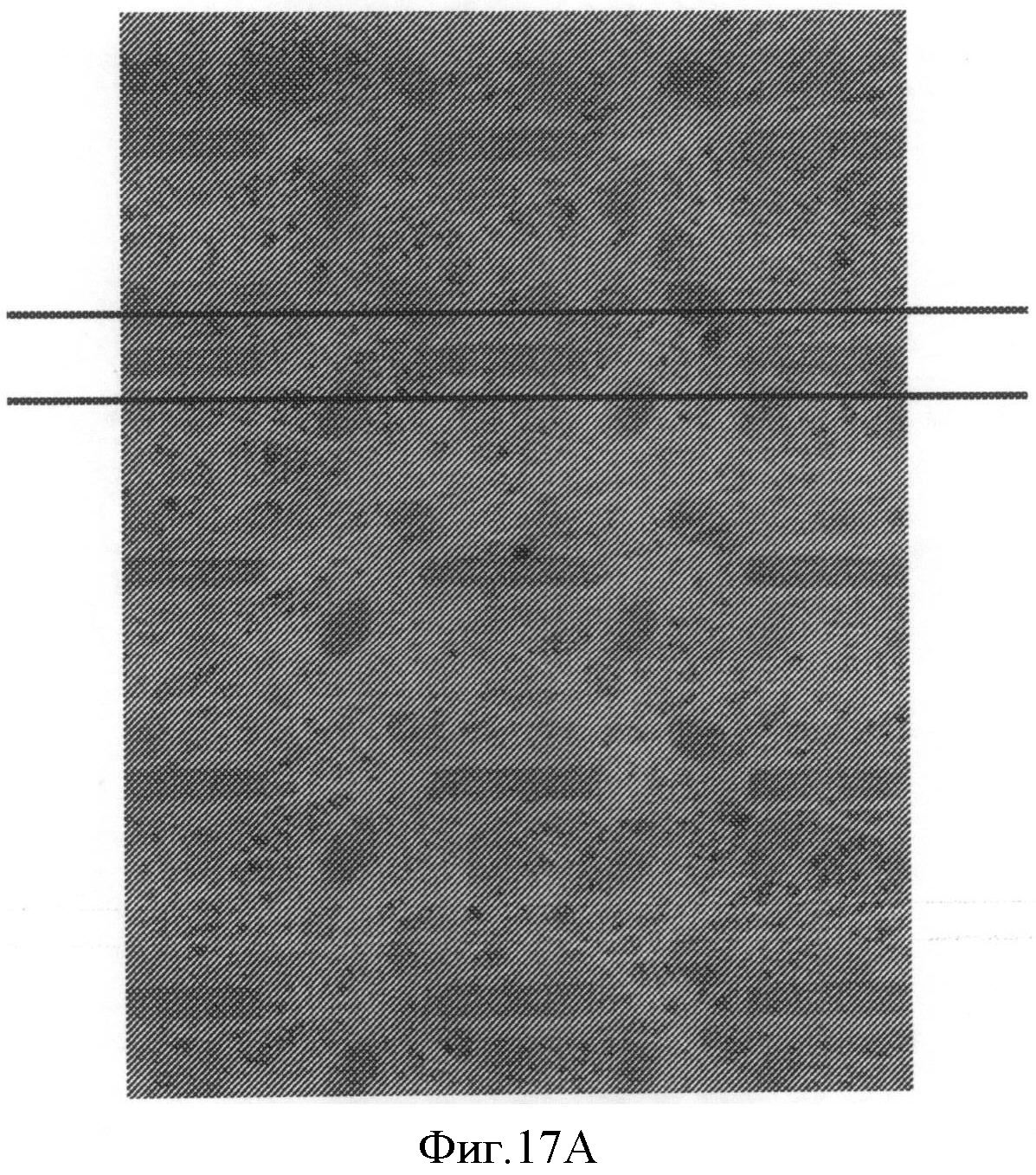

Фиг 17А и 17В. Микрофотографии фрагментов полотен в соответствии с настоящим изобретением, на которых видны участки структурированной основы, разрезанные для определения количества смещенных волокон.

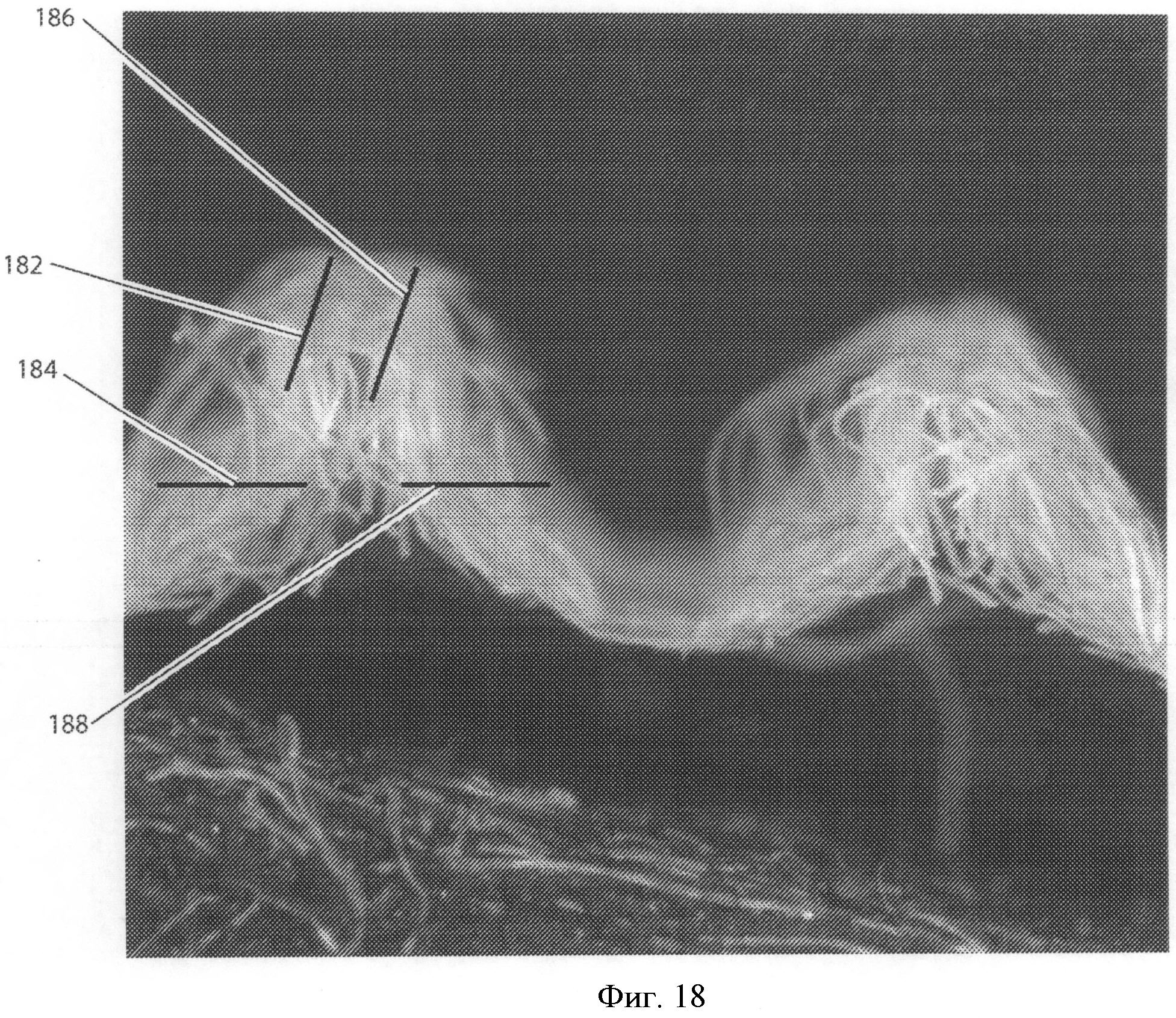

Фиг.18. Микрофотография фрагмента полотна в соответствии с настоящим изобретением, на которой отмечены места разреза смещенных волокон структурированной основы, подвергнутых концевому скреплению, для определения числа смещенных волокон.

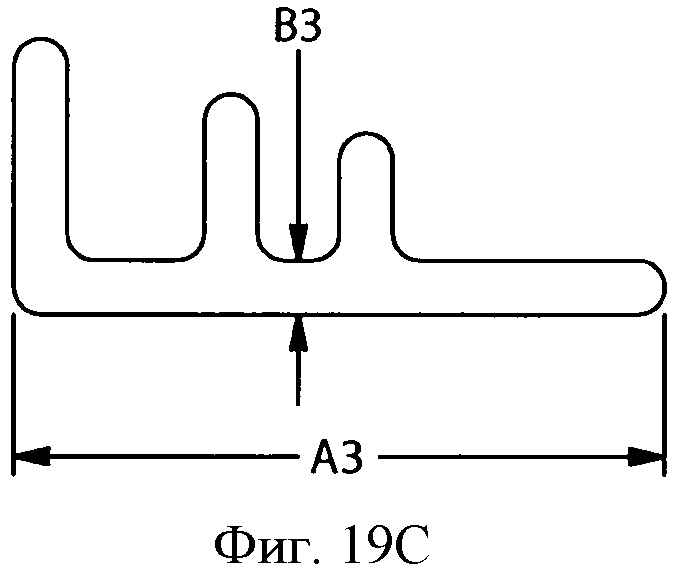

Фиг.19А-19С. Сечения профилированных волокон.

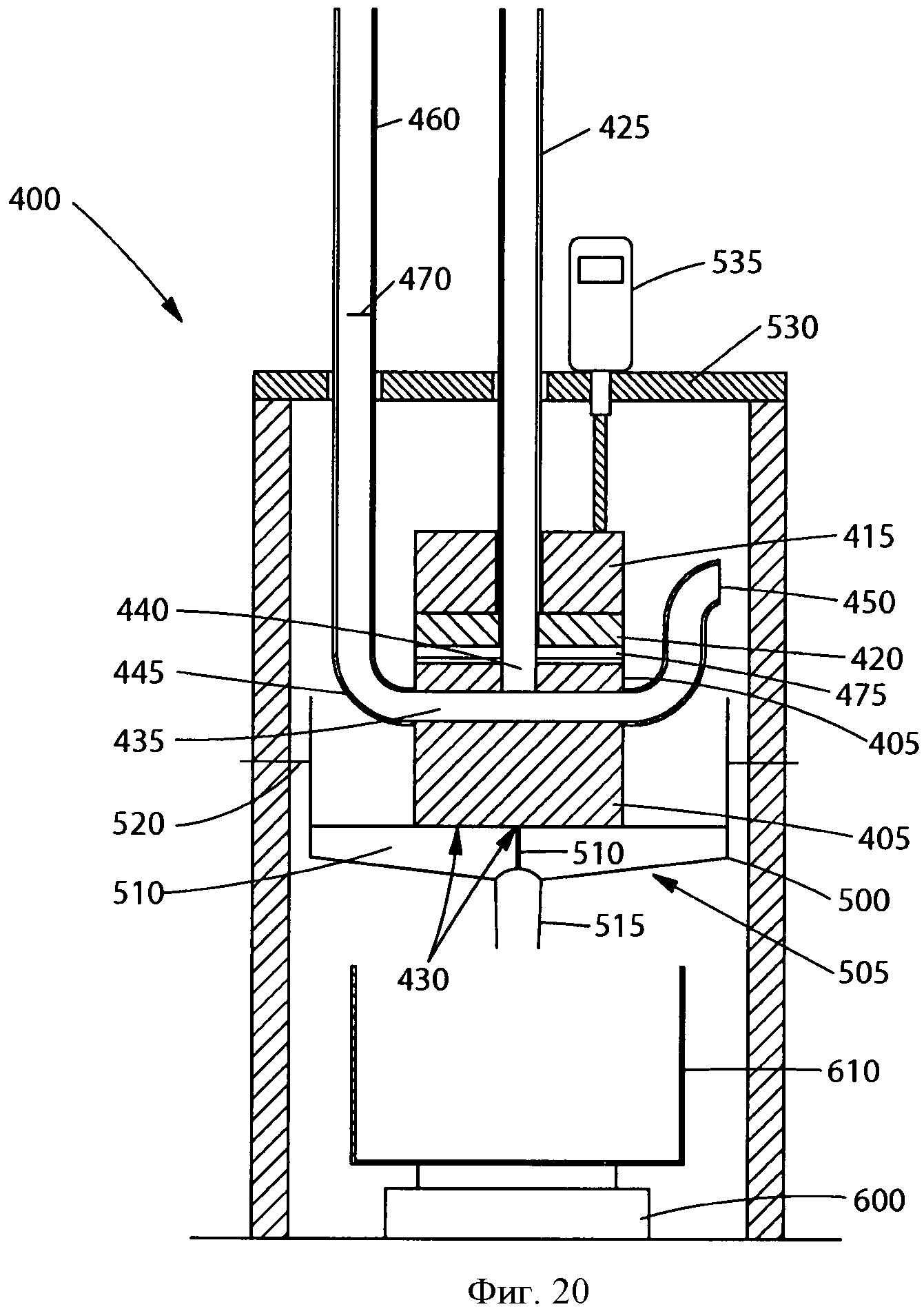

Фиг.20. Схема устройства для измерения проницаемости полотна в радиальном направлении в плоскости полотна.

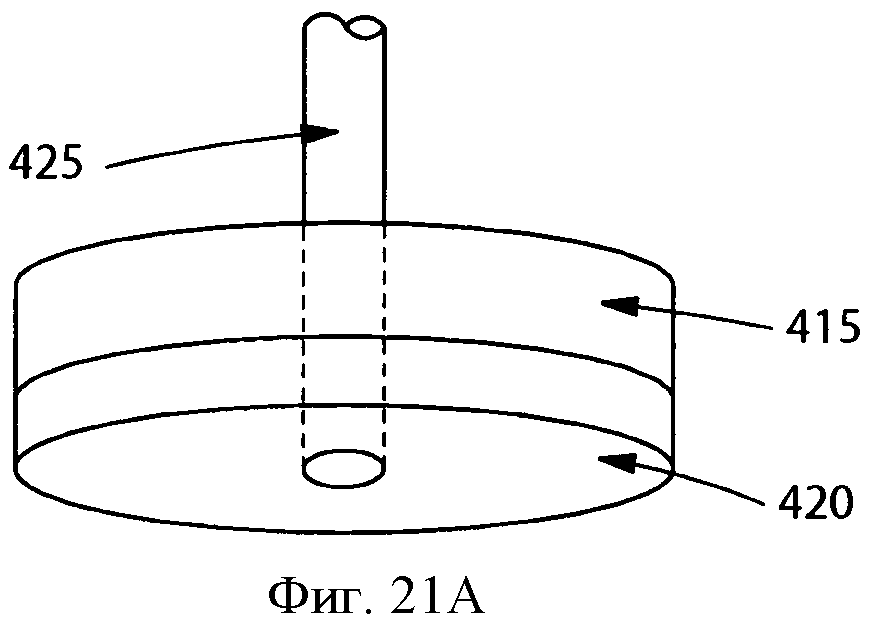

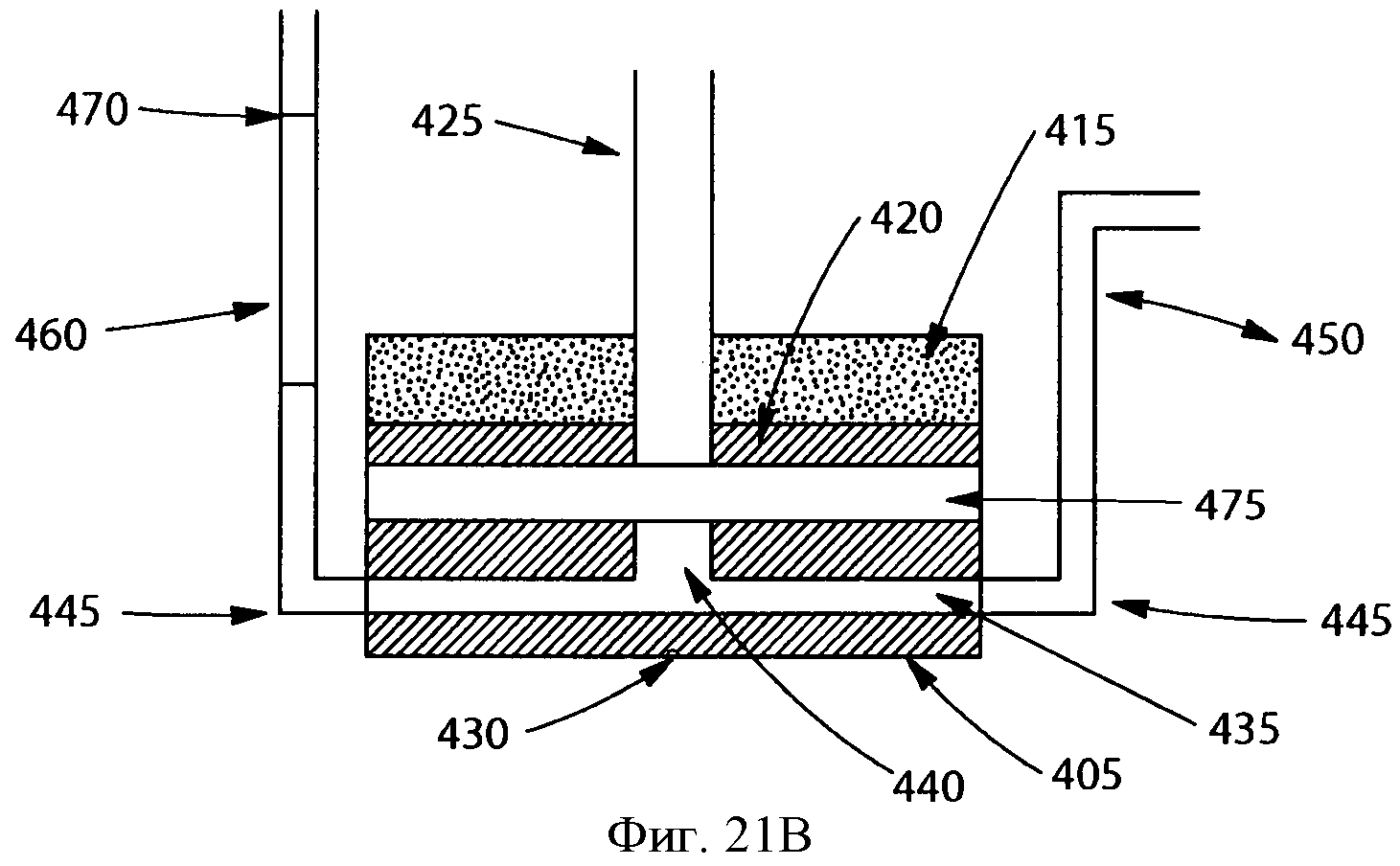

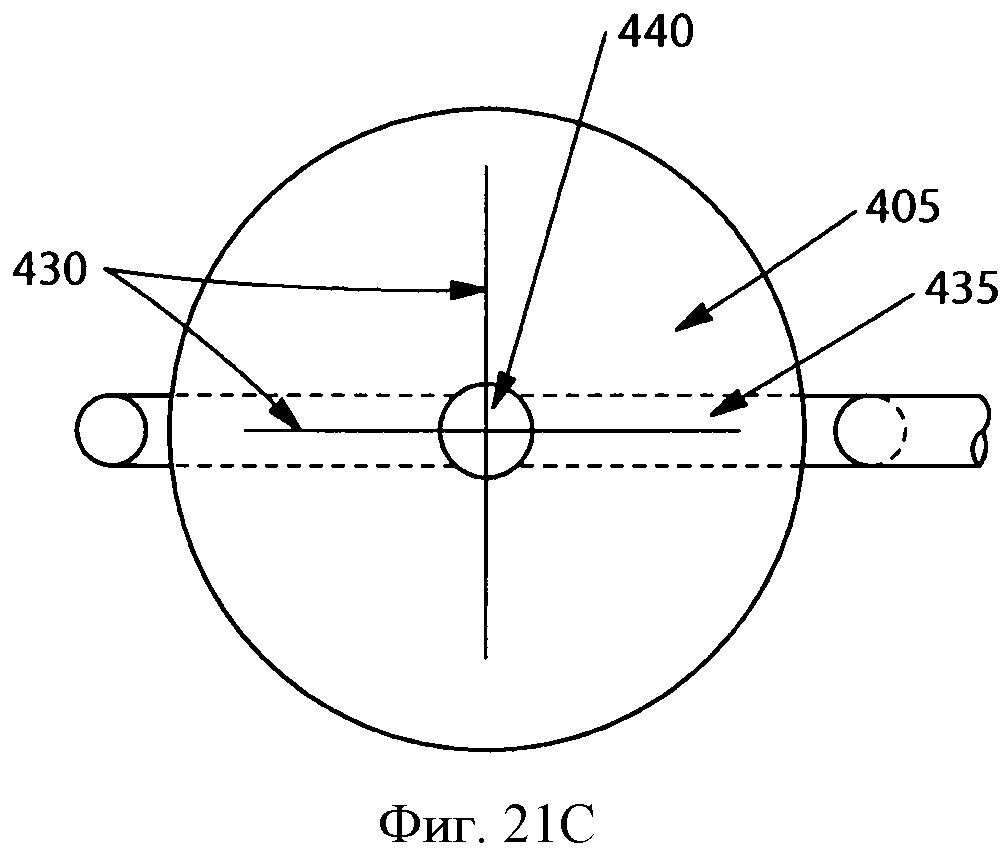

Фиг.21А, 21В и 21C. Компоненты устройства для измерения проницаемости полотна в радиальном направлении в плоскости полотна, изображенного на фиг.20.

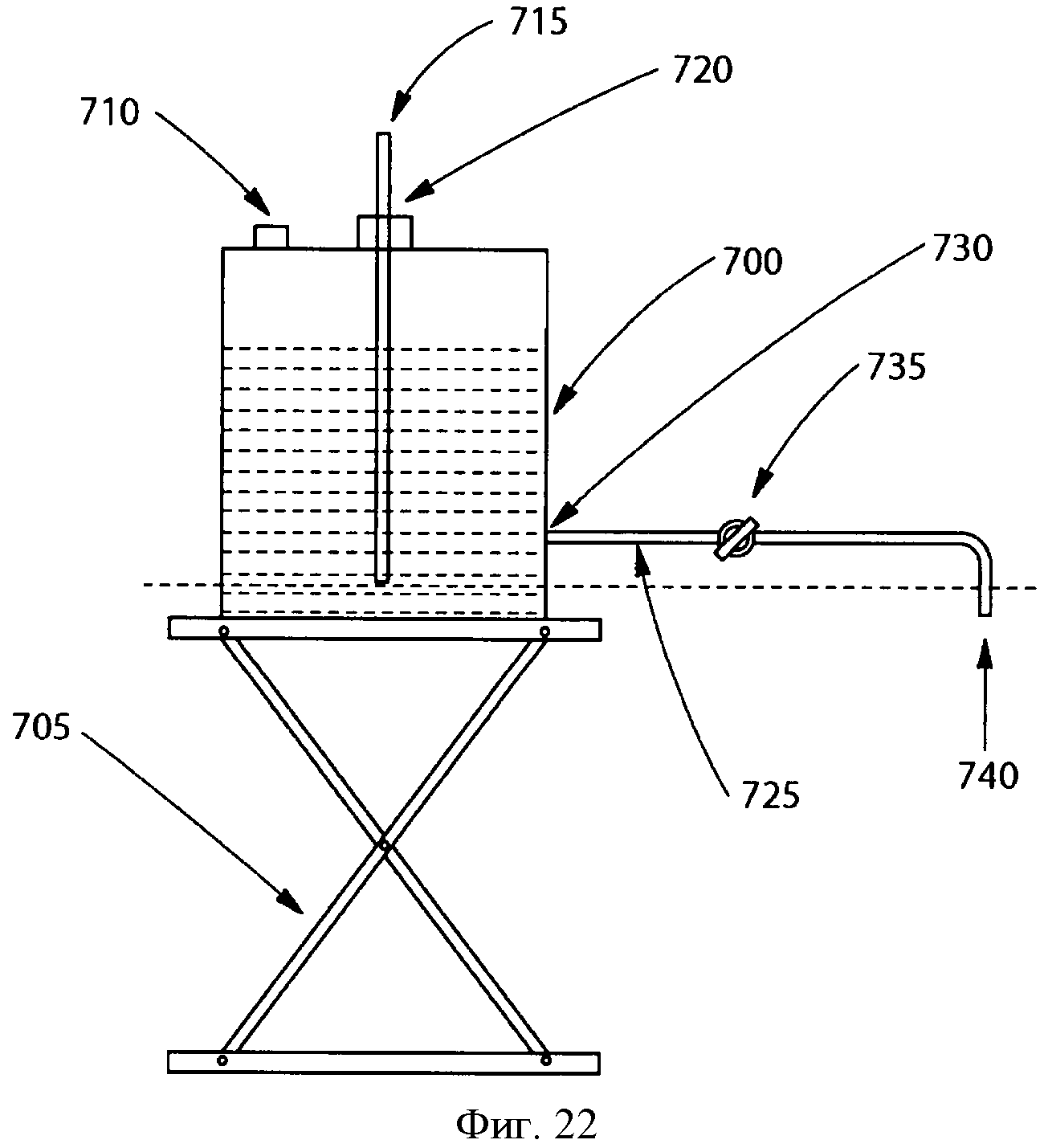

Фиг.22. Схема резервуара для подачи жидкости устройства для измерения проницаемости полотна в радиальном направлении в плоскости полотна, изображенного на фиг.20.

Подробное описание изобретения

Определения

В контексте настоящего описания и формулы изобретения термин «содержащий» является открытым термином, не исключающим в элементе, к которому он относится, наличия дополнительных, не упомянутых элементов и составных частей, а в способе, к которому он относится - дополнительных этапов.

В контексте настоящего описания термин «активация» означает любой способ, при котором входящие в зацепление друг с другом зубцы и канавки вызывают растяжение находящихся между ними участков полотна. Такие способы являются полезными для производства различных изделий, включая «дышащие» пленки, растягивающиеся композитные материалы, перфорированные материалы и текстурированные материалы. Растяжение нетканых полотен может вызывать переориентацию волокон, изменение диаметра волокон в поперечном сечении и/или показателя denier, уменьшение удельного веса полотна и/или контролируемое разрушение волокон в тех или иных частях полотна. Одним из часто применяемых способом активации является прокатка полотна между валиками с кольцеобразными гребнями.

В контексте настоящего описания термин «глубина зацепления» означает степень протяженности зубцов и канавок входящих в зацепление друг с другом валиков.

В контексте настоящего описания термин «нетканое полотно» означает полотно, имеющее структуру из отдельных волокон или нитей, переложенных друг с другом, но без образования повторяющейся структуры, как это имеет место в тканых или вязаных полотнах, в которых, как правило, нет произвольно ориентированных волокон. Нетканые полотна могут быть изготовлены различными способами, с использованием, например, процессов выдувания из расплава, спанбонд, гидроспутывания, воздушной укладки и скрепления с кардованием. Удельный вес нетканого полотна обычно выражается в граммах на квадратный метр (г/м2). Удельный вес ламинированного полотна представляет собой сумму удельных весов составляющих его слоев и прочих дополнительных компонентов. Диаметр волокон обычно выражается в микрометрах; размер волокон может быть также выражен в показателе dpf, которой представляет удельный вес волокон в пересчете на их длину. Удельный вес ламинированного полотна, подходящего для использования в соответствии с настоящим изобретением, может составлять от 6 г/м2 до 400 г/м2, в зависимости от конечного назначения полотна. Например, для изготовления полотенец для рук могут использоваться два нетканых полотна, каждое из которых имеет удельный вес от 18 г/м2 до 500 г/м2.

В контексте настоящего описания термин «волокна типа спанбонд» относится к волокнам относительно малого диаметра, изготовленные путем экструдирования расплавленного термопластического материала в виде волокон из множества тонких, как правило, круглого сечения капилляров мундштука, после чего волокна подвергаются утончению под действием внешней силы. В момент их укладки на поверхность сбора волокна типа спанбонд в целом не являются клейкими. Волокна типа спанбонд в целом являются непрерывными и имеют средний диаметр (измеренный по меньшей мере для 10 образцов), больший, чем 7 мкм, и, в частности, от примерно 10 мкм до примерно 40 мкм.

В контексте настоящего описания термин «выдувание из расплава» означает процесс формирования полотна, при котором расплавленный термопластический материал экструдируется под давлением через множество тонких, как правило, круглого сечения капилляров мундштука. Экструдированные волокна попадают на сходящийся с ними поток горячего газа (например, воздуха), подхватываются им и переносятся на поверхность сбора, на которую они ложатся, будучи еще достаточно клейкими. В потоке горячего воздуха волокна удлиняются, уменьшаются в диаметре, превращаясь в микроволокна. Получается полотно из произвольным образом распределенных волокон. Микроволокна, выдуваемые из расплава, могут быть сплошными или непрерывными, и их средний диаметр, как правило, составляет менее 10 мкм.

В контексте настоящего описания термин «полимер» в общем включает, но не ограничивается ими: гомополимеры, сополимеры, терполимеры, прочие виды полимеров, их модификации и смеси. Кроме того, если явно не оговорены какие-либо ограничения, термин «полимер» включает все возможные стереометрические конфигурации материала. Такие конфигурации включают, но не ограничиваются ими: конфигурации с изотактической, атактической, синдиотактической и произвольной симметрией.

В контексте настоящего описания термин «однокомпонентное волокно» означает волокно, сформированное с помощью одного или более экструдеров, с использованием только одного полимера. Это, однако, не исключает волокон, сформированных только из одного полимера, в который были введены небольшие количества добавок для придания ему цвета, антистатических свойств, смазывающих свойств, гидрофильности и прочих свойств. Данные добавки, например диоксид титана, добавляемый для цвета, как правило, могут присутствовать в полимере в количестве, меньшем, чем примерно 5% по весу, и более чем примерно 2% по весу.

В контексте настоящего описания термин «двухкомпонентные волокна» означает волокна, сформированные по меньшей мере из двух различных полимеров, экструдированных через различные экструдеры, но вытянутых вместе для формирования одного волокна. Двухкомпонентные волокна иногда также именуются конъюгатными волокнами или многокомпонентными волокнами. В таких волокнах полимеры-компоненты расположены в сущности в постоянных положениях на срезе волокна и являются непрерывно протяженными по всей длине волокна. Конфигурация полимеров в таком двухкомпонентном волокне может быть, например, типа «оболочка-ядро», то есть один полимер может быть окружен другим полимером; параллельной, например в виде слоеного пирога; или типа «островки в море».

В контексте настоящего описания термин «двухсоставные волокна» означает волокна, сформированные по меньшей мере из двух полимеров, но экструдированные из одного экструдера выдавливанием их смеси. Двухсоставные волокна не имеют постоянного расположения полимерных компонентов на срезе волокна в виде четко различимых зон, не являются непрерывно протяженными вдоль всей длины волокна, а вместо этого обычно начинаются и обрываются произвольно. Двухсоставные волокна иногда именуются также «многосоставными волокнами».

В контексте настоящего описания термин «некруглые волокна» означает волокна, имеющие некруглое поперечное сечение, и включает «профилированные» волокна и так называемые «волокна с капиллярными каналами». Такие волокна могут быть полнотелыми или пустотелыми, могут иметь трехдольную или дельтовидную форму и предпочтительно являются волокнами, имеющими капиллярные каналы на внешней поверхности. Капиллярные каналы могут иметь различную форму в поперечном сечении, например U-образную, Н-образную, С-образную или V-образную форму. Одним из предпочтительных типов волокон с капиллярными каналами являются волокна Т-401 из полиэтилен-терефталата, предлагаемые Fiber Innovation Technologies (Джонсон-Сити, штат Теннесси, США) под торговым наименованием 4DG.

«Абсорбирующее изделие» означает устройства, поглощающие и/или содержащие жидкость. Они включают носимые абсорбирующие изделия, помещаемые на поверхность тела или в непосредственной близости к ней для поглощения и удержания различных выделений организма. Не ограничивающие примеры абсорбирующих изделий включают подгузники, в том числе выполненные в виде трусиков, «учебные» трусики для детей, гигиенические прокладки, тампоны, устройства для лиц, страдающих недержанием мочи, и прочие изделия. Кроме того, абсорбирующие изделия включают протирочные материалы и прочие изделия для уборки помещений.

«Расположен» означает помещение одного элемента изделия в определенном положении по отношении к другому элементу изделия. Так, например, тот или иной элемент изделия может быть расположен в определенном месте или положении относительно прочих элементов подгузника, будучи выполнен за единое целое с ними, или он может быть расположен, будучи выполнен как отдельный элемент, присоединенный к другому элементу подгузника.

«Растяжимое нетканое полотно» означает волокнистое нетканое полотно, которое может быть удлинено по меньшей мере на 50% без наступления его разрыва. Так, например, растяжимым считается материал, имеющий начальную длину 100 мм, который может быть растянут до длины по меньшей мере 150 мм при скорости растяжения, равной 100% начальной длины в минуту при температуре 23±2°С и относительной влажности 50±2%. Материал может быть растяжимым в одном направлении (например, CD), но не растяжимым в другом направлении (MD). Растяжимое нетканое полотно в общем случае содержит растяжимые волокна.

«Высокорастяжимое нетканое полотно» означает волокнистое нетканое полотно, которое может быть удлинено по меньшей мере на 100% без наступления его разрыва. Так, например, высокорастяжимым считается материал, имеющий начальную длину 100 мм, который может быть растянут до длины по меньшей мере 200 мм при скорости растяжения, равной 100% начальной длины в минуту при температуре 23±2°С и относительной влажности 50±2%. Материал может быть высокорастяжимым в одном направлении (например, CD), но не растяжимым или растяжимым в другом направлении (MD). Высокорастяжимое нетканое полотно в общем случае содержит высокорастяжимые волокна.

«Нерастяжимое нетканое полотно» означает волокнистое нетканое полотно, разрыв которого наступает, пока еще не будет достигнуто его удлинение на 50% начальной длины. Так, например, нерастяжимым считается материал, имеющий начальную длину 100 мм, который не может быть растянут более чем на 50 мм при скорости растяжения, равной 100% начальной длины в минуту при температуре 23±2°С и относительной влажности 50±2%. Нерастяжимый материал является нерастяжимым в обоих направлениях: в направлении CD и в направлении MD.

«Растяжимое волокно» означает волокно, которое может быть растянуто по меньшей мере на 400% исходной длины без наступления его разрыва, при скорости растяжения, равной 100% начальной длины в минуту, по результатам испытаний на растяжение, проводимых при температуре 23±2°С и относительной влажности 50±2%.

«Высокорастяжимое волокно» означает волокно, которое может быть растянуто по меньшей мере на 500% исходной длины без наступления его разрыва, при скорости растяжения, равной 100% начальной длины в минуту, по результатам испытаний на растяжение, проводимых при температуре 23±2°С и относительной влажности 50±2%.

«Нерастяжимое волокно» означает волокно, которое может быть растянуто менее чем на 400% исходной длины до наступления его разрыва, при скорости растяжения, равной 100% начальной длины в минуту, по результатам испытаний на растяжения, проводимых при температуре 23±2°С и относительной влажности 50±2%.

Термины «гидрофильный» и «гидрофильность» относятся к волокнистому или нетканому материалу, поверхность которого быстро смачивается водой или солевым раствором. Материал, который капиллярно поглощает воду или солевой раствор, может быть классифицирован как гидрофильный. Одним из способов количественного измерения гидрофильности является измерение способности материала капиллярно поглощать воду в вертикальном направлении. В контексте настоящего изобретения гидрофильным считается материал, если его способность капиллярного поглощения в вертикальном направлении составляет по меньшей мере 5 мм.

Термин «соединен» означает конфигурации, в которых рассматриваемый элемент непосредственно прикреплен к другому элементу, а также конфигурации, в которых рассматриваемый элемент косвенно прикреплен к другому элементу, то есть непосредственно прикреплен к некоторому промежуточному элементу (или промежуточным элементам), который (которые) в свою очередь прикреплен (прикреплены) к другому элементу.

«Ламинат» означает структуру из двух или более материалов, скрепленных друг с другом способами, применяемыми в данной области техники, например такими, как адгезивное скрепление, термическое скрепление, ультразвуковое скрепление.

«Направление движения в машине (MD)» означает направление, параллельное направлению движения полотна в процессе его изготовления. Направления в пределах ±45° по отношению к MD также считаются направлениями движения в машине. «Направление, поперечное направлению движения в машине (CD)» означает направление, в сущности перпендикулярное направлению MD и лежащее в плоскости, образуемой полотном. Направления в пределах ±45° по отношению к CD также считаются направлениями, поперечными направлению движения в машине.

Термины «от центра»/«к центру» означают, что один из рассматриваемых элементов расположен соответственно дальше/ближе к продольной осевой линии абсорбирующего изделия по отношению к другому элементу. Так, например, если указано, что элемент А расположен в направлении от центра по отношению к элементу В, это означает, что элемент А расположен дальше от продольной осевой линии, чем элемент В.

«Капиллярное поглощение» означает активный перенос жидкости через нетканый материал под действием капиллярных сил. Скорость капиллярного поглощения определяется как расстояние, которое жидкость пройдет в материале за определенный промежуток времени.

«Скорость поглощения» означает скорость, с которой материал поглотит заданное количество жидкости, или время, требующееся для прохождения жидкости через материал.

«Проницаемость» означает относительную способность жидкости протекать через материал в плоскости X-Y. Материалы, обладающие высокой проницаемостью, обеспечивают более высокую скорость прохождения жидкости в их плоскости, чем материалы, обладающие низкой проницаемостью.

«Полотно» означает материал, который может быть свернут в рулон. Полотном может быть пленка, нетканый материал, ламинат, перфорированный ламинат и прочие материалы. «Поверхность полотна» означает одну из двухмерных его поверхностей, в противоположность его торцам и боковым краям.

Плоскость «X-Y» означает плоскость, образуемую направлениями MD и CD движущегося полотна или его отреза.

Все употребляемые в настоящем описании числовые значения диапазонов следует рассматривать таким образом, что упомянутое максимальное значение, ограничивающее данный диапазон, включает любое меньшее ограничивающее значение, и все такие меньшие ограничивающие значения следует считать явно упомянутыми. Кроме того, упомянутое минимальное значение, ограничивающее данный диапазон, включает любое большее ограничивающее значение, и все такие большие ограничивающие значения следует считать явно упомянутыми. Кроме того, любой упомянутый диапазон числовых значений включает любой более узкий диапазон, входящий в упомянутый более широкий диапазон, а также любые конкретные числовые значения в данном диапазоне, и все такие более узкие диапазоны и отдельные числовые значения следует рассматривать как явно упомянутые в настоящем описании.

В настоящем изобретении предлагается структурированная основа, сформированная путем активации подходящей исходной основы. Активация вызывает смещение волокон и обеспечивает формирование трехмерной текстуры, усиливающей свойства поглощения жидкости исходной основы. Для повышения свойств капиллярного поглощения жидкости может быть также изменена поверхностная энергия исходной основы. Предлагаемая в соответствии с настоящим изобретением структурированная основа будет описана ниже вместе с предпочтительным способом и устройством для изготовления структурированной основы из исходной основы. Предпочтительное устройство 150 для изготовления структурированной основы схематически показано на фиг.1 и 2 и будет более подробно описано ниже.

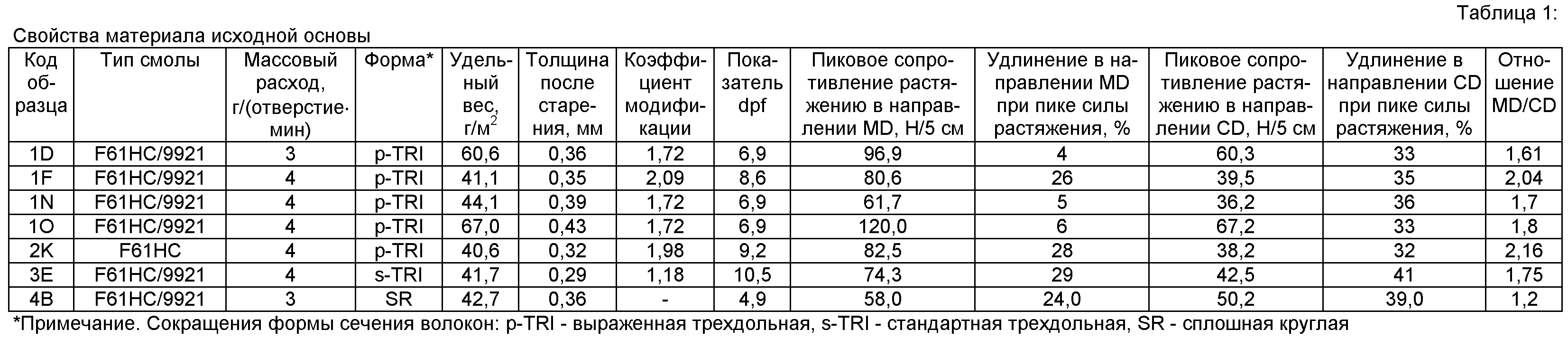

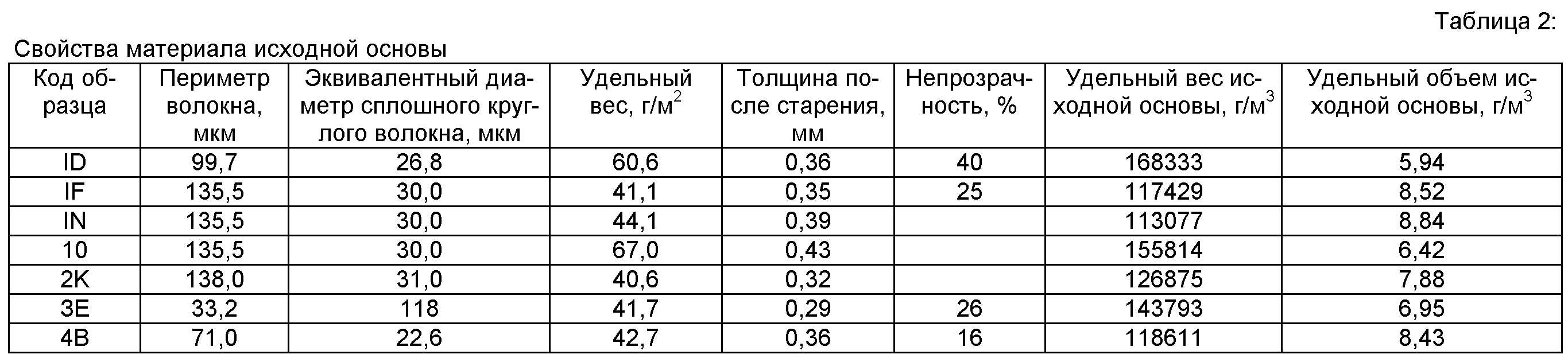

Исходная основа

Исходной основой 20 в соответствии с настоящим изобретением является проницаемое для жидкости нетканое полотно, сформированное из собранных свободных термически устойчивых волокон. Волокна, используемые в соответствии с настоящим изобретением, являются нерастяжимыми, что было определено ниже как удлиняющиеся менее чем на 300% до наступления разрыва; предпочтительно даже, чтобы использовались волокна, удлиняющиеся менее чем на 200% до наступления разрыва. Волокна могут включать штапельные волокна, из которых стандартными промышленными способами, такими как кардование, воздушная укладка или влажная укладка, может быть сформировано полотно; однако предпочтительными являются волокна типа спанбонд, изготавливаемые с помощью стандартного оборудования для получения таких волокон, из которых формируется нетканое полотно путем вытяжения и укладки волокон. Волокна и процесс формирования полотна путем вытяжения и укладки волокон будут подробно обсуждаться ниже.

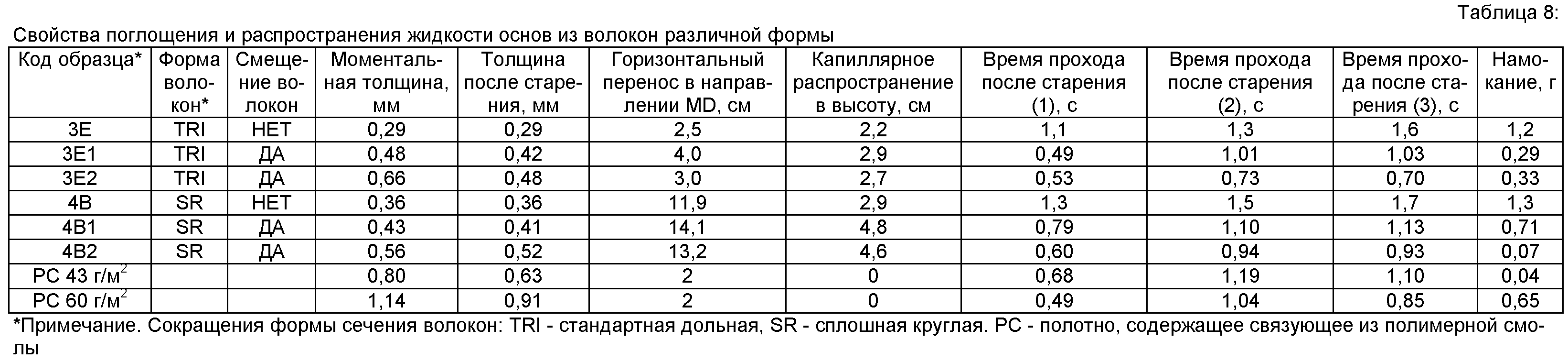

Волокна в соответствии с настоящим изобретением могут иметь различную форму поперечного сечения, и такие формы включают, но не ограничиваются ими: круглую, эллиптическую, звездообразную, трехдольную, многодольную (например, содержащую от 3 до 8 долей), прямоугольную, Н-образную, С-образную, I-образную, U-образную и прочие эксцентричные формы. Могут также использоваться полые волокна. Предпочтительными формами являются круглая, трехдольная и Н-образная. Круглые волокна являются самыми дешевыми в производстве и поэтому могут быть наиболее предпочтительными с экономической точки зрения, в то время как волокна трехдольной формы обеспечивают большую площадь поверхности и поэтому являются предпочтительными с точки зрения функциональности. Волокна круглой и трехдольной формы могут быть полыми, однако предпочтительными являются полнотелые волокна. Пустотелые волокна также могут быть полезны для некоторых приложений, так как они обеспечивают большее сопротивление сжатию, чем полнотелые волокна с тем же показателем dpf.

Волокна в соответствии с настоящим изобретением, как правило, имеют большие размеры, чем волокна, используемые в обычных нетканых материалах из волокон типа спанбонд. Из-за того что диаметр волокон со сложным профилем часто трудно определить, такие волокна чаще характеризуются показателем dpf (denier per filament - показатель denier для одного волокна). Показатель dpf определяется как масса волокна в граммах при его длине 9 000 м. В соответствии с настоящим изобретением предпочтительно использование волокон с показателем dpf, большим 1 и меньшим 100. Более предпочтительно использовать волокна от 1,5 dpf до 50 dpf, еще более предпочтительно - от 2,0 dpf до 20 dpf, и наиболее предпочтительно - от 4 dpf до 10 dpf.

Собранные вместе, но свободные волокна, образующие исходную основу в соответствии с настоящим изобретением, перед активацией и смещением волокон скрепляются друг с другом. Волокнистое полотно может характеризоваться слабым скреплением волокон (далее именуется как слабо скрепленное), в результате чего волокна будут иметь достаточно высокую степень подвижности и будут легко вытягиваться из мест скрепления при растяжении полотна. Волокнистое полотно может характеризоваться полным скреплением волокон, в результате чего места скрепления волокон будут иметь гораздо большую прочность, волокна будут иметь минимальную степень подвижности, и при растяжении такого полотна его волокна будут разрываться. Нерастяжимые волокна, образующие исходную основу в соответствии с настоящим изобретением, предпочтительно являются полностью скрепленными, так чтобы было получено нерастяжимое волокнистое нетканое полотно. Как будет более подробно объяснено ниже, нерастяжимая исходная основа является более предпочтительной для использования в настоящем изобретении и формирования из нее структурированной основы путем смещения волокон.

Полное скрепление исходной основы может быть выполнено за один этап скрепления, например, при изготовлении исходной основы. В альтернативных воплощениях может использоваться несколько этапов скрепления. Так, например, исходная основа может быть лишь предварительно (немного или недостаточно) скреплена на этапе ее изготовления, так, чтобы придать ей достаточную структурную целостность и смотать в рулон. После этого исходная основа может быть подвергнута дополнительным этапам скрепления, в результате чего из нее может быть получено полностью скрепленное полотно, и это может быть сделано, например, непосредственно перед этапом смещения волокон в соответствии с настоящим изобретением. Кроме того, возможны этапы скрепления, выполняемые в любые моменты времени между изготовлением исходной основы и смещением волокон. При различных этапах скрепления могут быть сформированы различные структуры скрепления.

Различные способы скрепления волокон подробно описаны в публикации "Nonwovens: Theory, Process, Performance and Testing" (автор Albin Turbak, издание Tappi 1997). Типично применяемые способы скрепления включают механическое спутывание, гидродинамическое спутывание, прокалывание иглой, химическое скрепление и/или скрепление путем пропитки смолой, однако предпочтительными способами являются термическое скрепление, например скрепление продуваемым горячим воздухом, и точечное термическое скрепление под воздействием нагревания и давления, причем последнее является наиболее предпочтительным.

Скрепление продуваемым воздухом выполняется путем продувания горячего газа через собранные волокна, в результате чего получается скрепленное нетканое полотно. Места фактического скрепления волокон могут иметь различные формы и размеры, включая, но не ограничиваясь ими: овальную, круглую и четырехугольную форму. Суммарная площадь участков термического скрепления может составлять от 2% до 60%, предпочтительно от 4% до 35%, более предпочтительно от 5% до 30%, и наиболее предпочтительно от 8% до 20% площади полотна. В полностью скрепленной исходной основе в соответствии с настоящим изобретением суммарная площадь участков термического скрепления может составлять от 8% до 70%, предпочтительно от 12% до 50%, и наиболее предпочтительно от 15% до 35%. Количество точек термического скрепления на единицу площади полотна может составлять от 5 точек/см2 до 100 точек/см2, предпочтительно от 10 точек/см2 до 60 точек/см2, и наиболее предпочтительно - от 20 точек/см2 до 40 точек/см2. В полностью скрепленной исходной основе в соответствии с настоящим изобретением количество точек термического скрепления на единицу площади полотна может составлять от 10 точек/см2 до 60 точек/см2, и предпочтительно - от 20 точек/см2 до 40 точек/см2.

Для термического скрепления необходимо, чтобы волокна были изготовлены из термически скрепляемых полимеров, таких как, например, термопластические полимеры. В соответствии с настоящим изобретением в состав волокна входит термически скрепляемый полимер. Предпочтительные термически скрепляемые полимеры включают полиэфирную смолу, ПЭТ-смолу, более предпочтительно ПЭТ-смолу в сочетании с со-ПЭТ-смолой. Из таких полимеров могут быть получены термически скрепляемые, термически устойчивые волокна, как будет более подробно описано ниже. В соответствии с настоящим изобретением содержание термопластического полимера составляет более чем примерно 30%, предпочтительно -более чем примерно 50%, еще более предпочтительно - более чем примерно 70%, и наиболее предпочтительно - более чем примерно 90% от веса волокна.

В результате скрепления исходная основа приобретает определенные механические свойства как в направлении движения в машине (MD), так и в поперечном ему направлении (CD). Прочность на разрыв полотна в направлении MD составляет от 1 Н/см до 200 Н/см, предпочтительно от 5 Н/см до 100 Н/см, более предпочтительно от 10 Н/см до 50 Н/см, и еще более предпочтительно от 20 Н/см до 40 Н/см. Прочность на разрыв полотна в направлении CD составляет от 0,5 Н/см до 50 Н/см, предпочтительно - от 2 Н/см до 35 Н/см, и наиболее предпочтительно - от 5 Н/см до 25 Н/см. Исходная основа также должна иметь отношение прочности на разрыв в направлении MD к прочности на разрыв в направлении CD от 1,1 до 10, предпочтительно от 1,5 до 6 и предпочтительно от 1,8 до 5.

Способ скрепления оказывает также влияние на толщину исходной основы. Толщина исходной основы зависит также от числа, размера и формы волокон, присутствующих в участке полотна, в области которого проводится измерение. Толщина исходной основы составляет от 0,10 мм до 1,3 мм, более предпочтительно -от 0,15 мм до 1,0 мм, и наиболее предпочтительно - от 0,20 мм до 0,7 мм.

Исходная основа характеризуется также прозрачностью. Прозрачность определяется как относительное количество света, проходящее через исходную основу. И хотя теоретически это необязательно, можно ожидать, что прозрачность зависит от числа, размера, типа, морфологии и формы волокон, присутствующих в участке полотна, на котором проводится измерение. Прозрачность может быть измерена по методу TAPPI Т 425 om-01 «Измерение прозрачности бумаги» (геометрические параметры 15/d, источник света А/2°, фон с коэффициентом отражения 89% и бумажный фон). Прозрачность измеряется в процентах. Прозрачность исходной основы в соответствии с настоящим изобретением составляет более 5%, предпочтительно более 10%, более предпочтительно - более 20%, еще более предпочтительно - более 30% и наиболее предпочтительно - более 40%.

Исходная основа характеризуется удельным весом на единицу площади и единицу объема. Удельный вес на единицу площади рассчитывается как вес участка полотна, деленный на площадь данного участка. Для целей настоящего изобретения используется исходная основа, имеющая удельный вес на единицу площади от 10 г/м2 до 200 г/м2. Удельный вес исходной основы на единицу объема рассчитывается как ее удельный вес на единицу площади, деленный на толщину исходной основы. Для целей настоящего изобретения используется исходная основа, имеющая удельный вес на единицу объема от 14 кг/м3 до 200 кг/м3. Исходная основа может также характеризоваться удельным объемом на единицу веса - величиной, обратной удельному весу на единицу объема и обычно выражаемой в см3/г.

Исходная основа в соответствии с настоящим изобретением может быть использована для изготовления кровельных материалов, фильтрующих изделий, протирочных материалов и прочих товаров потребления.

Модифицирование исходной основы

Исходная основа в соответствии с настоящим изобретением может быть модифицирована для придания ей оптимальных свойств поглощения и распределения жидкости и использования ее в изделиях, где важны соответствующие характеристики управления жидкостью. Характеристики распределения жидкости могут быть усилены путем изменения поверхностной энергии исходной основы и усиления ее гидрофильности и соответственно свойств капиллярного поглощения жидкости. Изменение поверхностной энергии является дополнительной возможностью и, как правило, выполняется на этапе изготовления исходной основы. В соответствии с настоящим изобретением характеристики поглощения жидкости могут быть усилены за счет модификации структуры исходной основы путем смещения волокон с образованием трехмерной текстуры, что увеличивает воздушность полотна и соответственно повышает его толщину и удельный объем на единицу веса.

Поверхностная энергия

Гидрофильность исходной основы связана с ее поверхностной энергией. Поверхностная энергия исходной основы может быть изменена путем обработки поверхности полотна, например пришивания к поверхности волокон химически активных групп из газовой среды, которому может предшествовать реактивное окисление поверхности волокон с помощью плазмы или коронного разряда.

Поверхностная энергия исходной основы может быть также изменена путем выбора полимерного материала, используемого для изготовления волокон исходной основы. Полимерный материал может обладать внутренне присущей ему гидрофильностью, или гидрофильность может быть придана ему путем химической обработки самого полимера, поверхности волокон или поверхности полотна расплавленными добавками, или путем сочетания полимера с другими материалами, обеспечивающими гидрофильность. Примерами таких материалов, являются IRGASURF® HL560 производства Ciba, используемый для придания гидрофильности полипропилену, и ПЭТ-сополимер семейства материалов EASTONE® производства Eastman Chemical, для придания гидрофильности полиэтилен-терефталату.

Поверхностная энергия может быть также изменена путем поверхностной обработки волокон. Для поверхностной обработки волокон обычно используются поверхностно-активные вещества, наносимые на волокна в виде разбавленной эмульсии или пены способом распыления, губчатым валиком или другим подходящим способом, с последующей сушкой. Полимерами, которые могут требовать поверхностной обработки, являются комплексные полимеры на основе полипропилена и полиэтилен-терефталата. Прочие типы полимеров, требующие поверхностной обработки, включают алифатические полиэфирамиды; алифатические полиэфиры; ароматические полиэфиры, включая полиэтилен-терефталаты и их сополимеры, полибутилен-терефталаты и их сополимеры; политриметилен-терефталаты и их сополимеры; полимолочную кислоту и ее сополимеры. Для поверхностной обработки подходят также материалы, классифицируемые как грязеотталкивающие полимеры. Грязеотталкивающие полимеры представляют собой семейство материалов, включающее низкомолекулярные полиэфир-полиэфиры, блок-сополимеры полиэфир-полиэфиров и неионные полиэфирные соединения. Некоторые из данных материалов могут использоваться как плавкие добавки, но предпочтительным способом их использования является поверхностная обработка. Примерами имеющихся в продаже материалов такого типа являются продукты семейства Техсаге™ производства Clariant.

Структурированная основа

На втором этапе модификации исходной основы 20 проводится механическая ее обработка, в результате чего получается структурированная основа из волокнистого полотна (в контексте настоящего описания термины «структурированная основа» и «структурированная основа из волокнистого полотна» используются как взаимно заменяющие друг друга). В контексте настоящего описания «структурированная основа» означает исходную основу, которая была (1) необратимо деформирована путем перераспределения, разделения и разрыва волокон, в результате чего возникло необратимое смещение волокон (далее именуется как «смещение волокон»), и (2), как дополнительно возможный этап, была подвергнута дополнительному скреплению, в результате чего в исходной основе формируется сжатый до меньшей толщины участок. Необратимое смещение волокон производится с помощью стержней, штырей, кнопок, структурированных сеток, лент, иных подходящих средств и способов. Необратимое смещение волокон увеличивает толщину исходной основы. Увеличение толщины повышает удельный объем основы на единицу веса, а также делает основу более проницаемой для жидкости. Дополнительное скрепление улучшает механические свойства исходной основы и может увеличивать глубину каналов между смещенными волокнами, что улучшает характеристики поглощения и распределения жидкости.

Смещение волокон

Описанная выше исходная основа может быть обработана с помощью устройства 150, изображенного на фиг.1, в результате чего может быть получена структурированная основа 21, фрагменты которой изображены на фиг.3-6. Как показано на фиг.3, структурированная основа имеет первую область 2 в плоскости X-Y и множество вторых областей 4, расположенных по всей первой области 2. Вторые области 4 содержат смещенные волокна 6, образующие нарушения 16 непрерывности второй поверхности 14 структурированной основы 21, причем смещенные волокна 6 имеют свободные концы 18, протяженные от первой поверхности 12. Как показано на фиг.4, смещенные волокна 6 являются протяженными от первой поверхности 11 второй области 4 и являются разделенными друг от друга и разорванными, и имеют свободные концы, расположенные вдоль второй стороны 13, находящейся напротив первой стороны 11, проксимально к первой поверхности 12. В контексте настоящего изобретения «проксимально к первой поверхности 12» означает, что разрыв волокна происходит между первой поверхностью 12 и пиком, или дистальной частью 3 смещенных волокон, предпочтительно ближе к первой поверхности 12, чем к дистальной части 3 смещенных волокон 6.

Места разделения (или разрыва) волокон в первую очередь определяются свойствами нерастяжимых волокон, образующих исходную основу; однако на смещение и деформацию волокон влияет также степень скрепления волокон при формировании исходной основы. Исходная основа, содержащая полностью скрепленные нерастяжимые волокна, представляет собой структуру, в которой, благодаря прочности волокон, их жесткости и силе их скрепления, могут быть сформированы структуры в виде палаток при деформациях, вызванных небольшим смещением волокон, как показано на микрофотографии на фиг.15. При деформации полотна, вызванной большим смещением волокон, происходит разрыв существенного количества волокон, и большинство этих разрывов сосредоточено с одной стороны, как показано на микрофотографии на фиг.16.

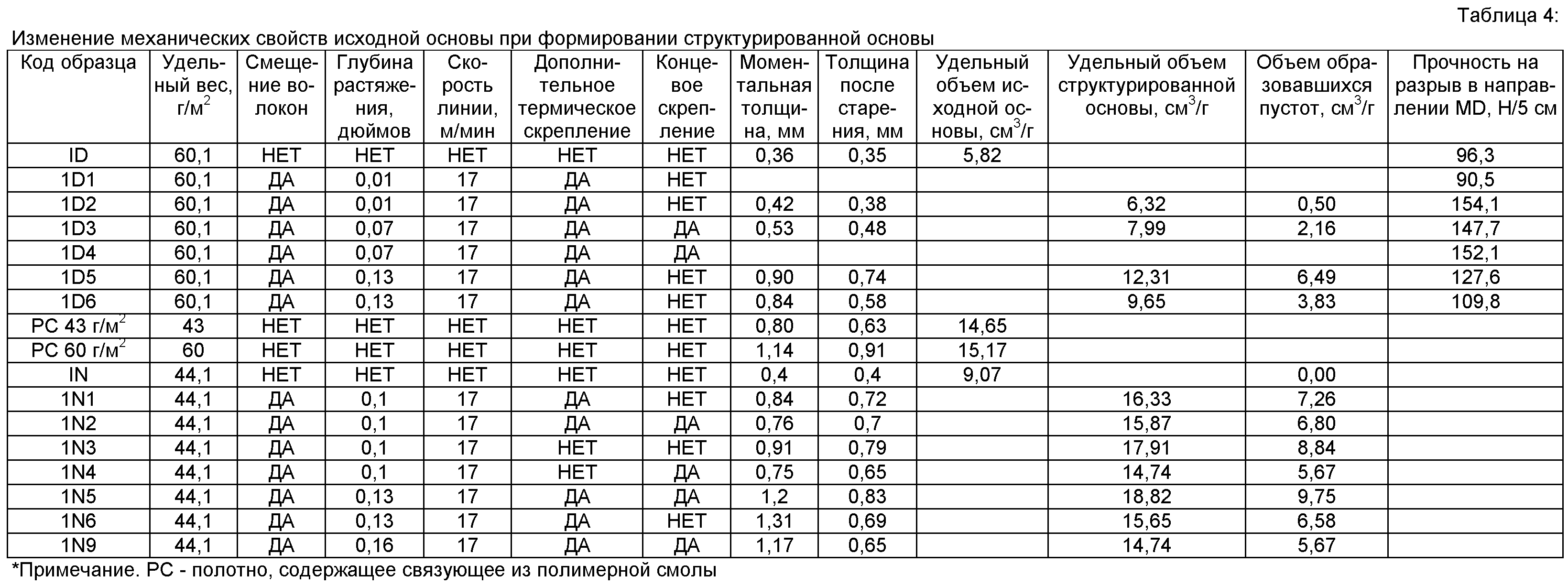

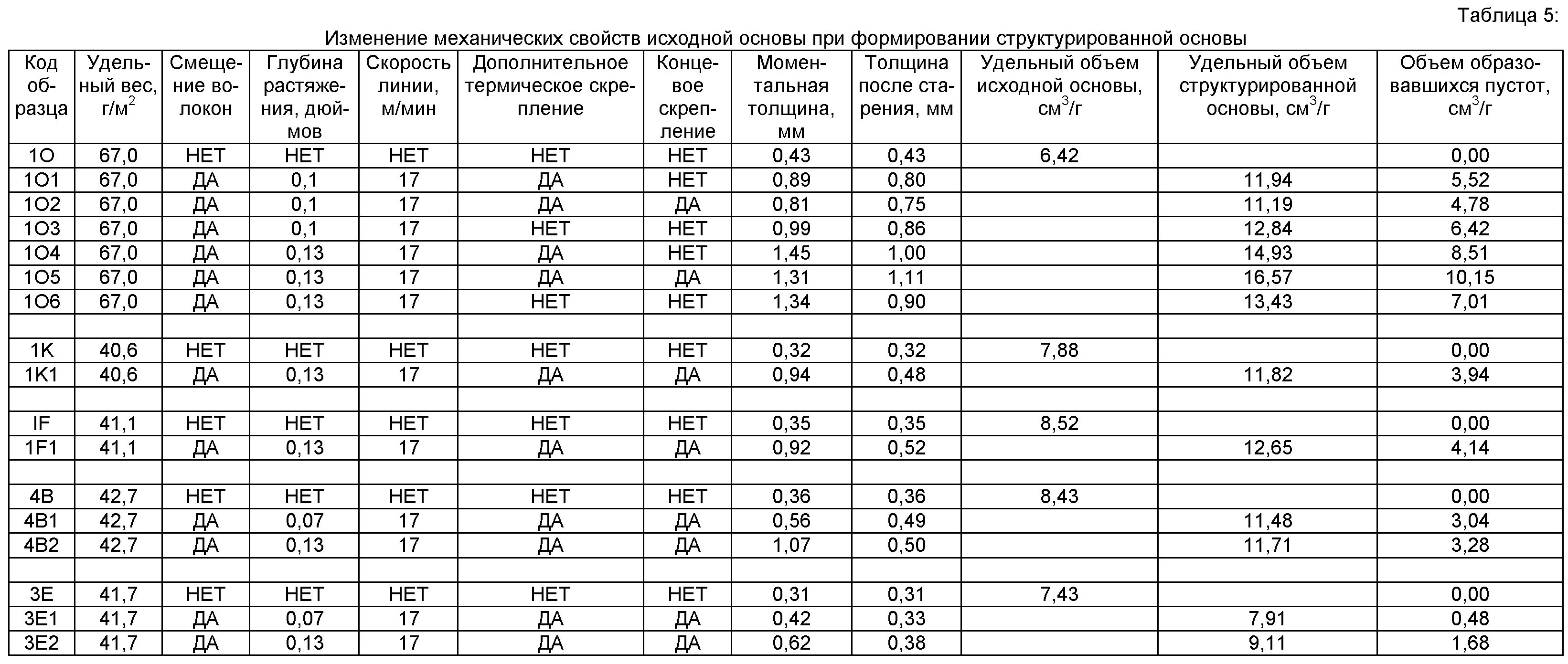

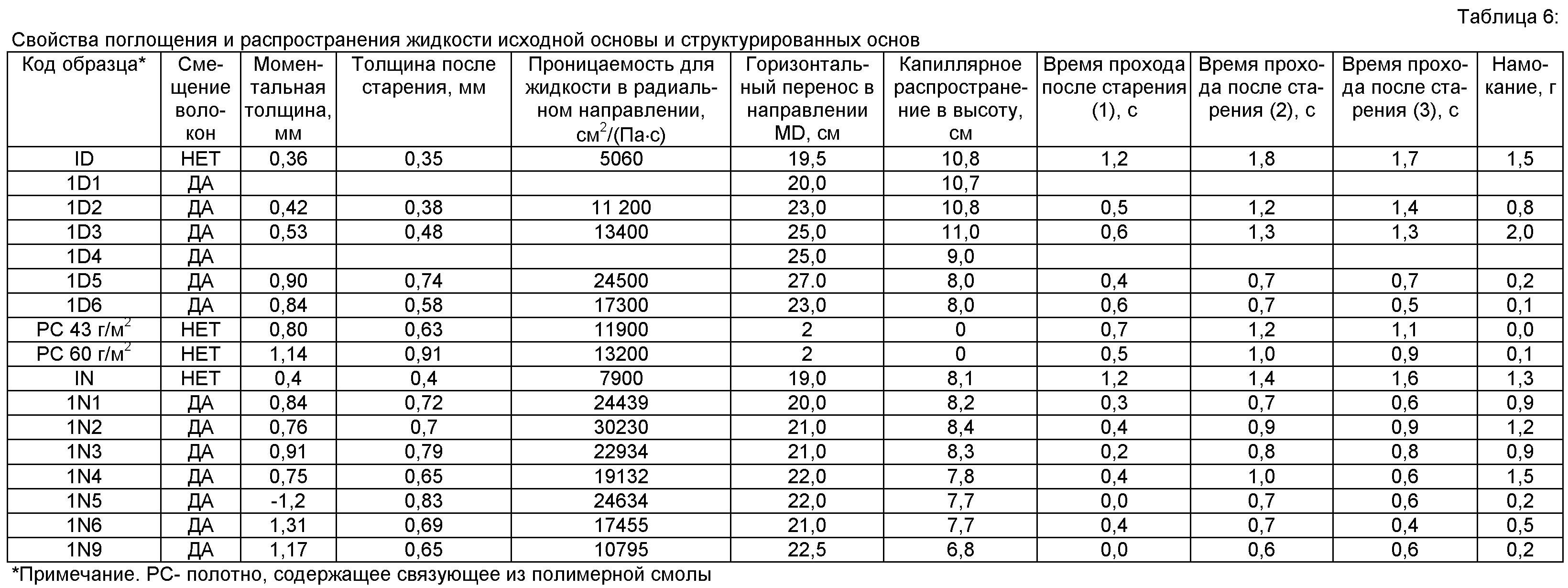

Формирование смещенных волокон 6, имеющих свободные концы 18 (фиг.4), производится с целью увеличения удельного объема структурированной основы на единицу веса, по сравнению с удельным объемом исходной основы, за счет создания объема пустот. Изобретателями было обнаружено, что формирование во вторых областях смещенных волокон 6, по меньшей мере 50%, но менее чем 100% концов которых являются свободными, обеспечивает структурированную основу, имеющую увеличенную толщину и соответственно повышенный удельный объем, которые достаточно устойчиво сохраняются во время использования изделия (смотри таблицу 6 и примеры 1N5 - 1N9 ниже). В некоторых воплощениях, которые будут описаны ниже, свободные концы 18 смещенных волокон 6 могут быть термически скреплены для придания основе повышенной устойчивости против сжатия и соответственно лучшего сохранения толщины и объема. Смещенные волокна 6, имеющие термически скрепленные свободные концы, и способ их формирования будут более подробно описаны ниже.

Как показано на фиг.5, смещенные волокна 6 во вторых областях 4 обеспечивают толщину основы, большую, чем толщина 32 основы в первой области 2 (которая в сущности такая же, как толщина исходной основы). Размеры и форма вторых областей 4, содержащих смещенные волокна 6, могут быть различными, в зависимости от используемой технологии их формирования. На фиг.5 представлено поперечное сечение фрагмента структурированной основы 21, на котором видны смещенные волокна 6 во второй области 4. За счет смещения волокон 6 структурированная основа 21 во вторых областях 4 приобретает увеличенную толщину 34. Как показано на данном чертеже, толщина 34 участков со смещенными волокнами больше, чем толщина 32 первой области. Предпочтительно, чтобы толщина 34 участков со смещенными волокнами была по меньшей мере на 110% больше, чем толщина 32 первой области, более предпочтительно - по меньшей мере на 125%, и наиболее предпочтительно - по меньшей мере на 150% больше, чем толщина 32 первой области. Толщина 34 после старения участков со смещенными волокнами составляет от 0,1 мм до 5 мм, предпочтительно от 0,2 мм до 2 мм, и наиболее предпочтительно - от 0,5 мм до 1,5 мм.

Число вторых областей 4 со смещенными волокнами 6 на единицу площади структурированной основы 21 может варьировать, как показано на фиг.3. В целом их число на единицу площади основы необязательно должно быть постоянным по всей площади структурированной основы 21. Так, вторые области 4 могут быть расположены только в определенных областях структурированной основы 21, например в областях, имеющих заданную форму, например в виде линий, полос, кругов и прочих структур.

Как показано на фиг.3, суммарная площадь, занимаемая вторыми областями 3, составляет менее чем 75%, предпочтительно менее чем 50%, и еще более предпочтительно менее чем 25% общей площади основы, но не менее 10% площади основы. Размер вторых областей 4 и расстояние между вторыми областями 4 могут варьировать. На фиг.3 и 4 отмечены длина 36, ширина 38 и расстояния 37 и 39 между вторыми областями 4. Расстояние 39 между вторыми областями 4 в направлении движения в машине (MD), как показано на фиг.3, предпочтительно составляет от 0,1 мм до 1000 мм, более предпочтительно от 0,5 мм до 100 мм, и наиболее предпочтительно от 1 мм до 10 мм. Расстояние 37 между боковыми сторонами вторых областей 4 в направлении, поперечном по отношению к направлению движения в машине (CD), составляет от 0,2 мм до 16 мм, предпочтительно - от 0,4 мм до 10 мм, более предпочтительно - от 0,8 мм до 7 мм, и наиболее предпочтительно - от 1 мм до 5,2 мм.

Как показано на фиг.1, структурированная основа 21 может быть сформирована из в целом плоской, двухмерной нетканой исходной основы 20, подаваемой с подающего валика 152. Исходная основа 20 аппаратом 150 подается в направлении движения в машине (MD) в зазор 116 между находящимися в зацеплении валиками 104 и 102А, формирующими смещенные волокна 6, имеющие свободные концы 18. Полученная таким образом структурированная основа 21 со смещенными волокнами 6 может также дополнительно подаваться в зазор 117 между валиком 104 и скрепляющим валиком 156, с помощью которого производится скрепление свободных концов 18 смещенных волокон 6 друг с другом. После этого сформированная таким образом структурированная основа 22 валиком 102В (как дополнительно возможным) может сниматься с валика 104 и подаваться в зазор 119 между валиком 102В и скрепляющим валиком 158, в результате чего формируется структурированная основа 23, содержащая дополнительно скрепленные области, которая в конечном итоге подается на приемный валик 160 для ее хранения. И хотя на фиг.1 последовательность этапов соответствует описанной выше, для исходных основ, волокна в которых еще не являются полностью скрепленными, описанный выше способ желательно обратить, так, чтобы скрепленные участки в исходной основе формировались до формирования смещенных волокон 6. В таких воплощениях исходная основа 20 подается с подающего валика, подобного приемному валику 160, изображенному на фиг.1, в зазор 119 между валиком 102В и скрепляющим валиком 158, на котором производится скрепление волокон основы перед ее подачей в зазор между входящими в зацепление валиками 102В и 104, которыми формируются смещенные волокна 6, имеющие свободные концы 18 во вторых областях 4.

Несмотря на то что на фиг.1 показано, что исходная основа 20 подается с подающего валика 152, исходная основа может также подаваться любым другим способом, например она может быть сложена гирляндой, как обычно используется в данной области техники. В одном из воплощений исходная основа 20 может подаваться непосредственно с устройства, на котором производится полотно, например с линии изготовления нетканого полотна.

Как показано на фиг.1, первая поверхность 12 соответствует первой стороне исходной основы 20, а также первой стороне структурированной основы 21. Вторая поверхность 14 соответствует второй стороне исходной основы 20, а также второй стороне структурированной основы 21. В контексте настоящего описания термин «сторона» используется в общепринятом его смысле для обозначения двух основных поверхностей в целом двухмерных полотен, в том числе нетканых полотен. Исходная основа 20 является нетканым полотном, содержащим в сущности произвольно ориентированные волокна, то есть волокна, ориентированные произвольно по меньшей мере по отношению к направлениям MD и CD. Под «в сущности произвольной ориентацией» понимается произвольная ориентация, при которой, вследствие особенностей изготовления полотна, большее число волокон может быть ориентировано в направлении MD, чем в направлении CD, или наоборот. Так, например, в процессах получения волокон типа спанбонд или выдувания волокон из расплава нити непрерывных волокон укладываются на опору, движущуюся в направлении MD. Несмотря на попытки сделать ориентацию волокон в нетканых полотнах из волокон типа спанбонд или из волокон, выдуваемых из расплава, действительно «произвольной», на самом деле, как правило, несколько больший процент волокон ориентирован в направлении MD, чем в направлении CD.

В некоторых воплощениях настоящего изобретения может быть желательно, чтобы значительный процент волокон имел определенную ориентацию относительно направления MD в плоскости полотна. Так, например, может быть желательно, из-за расположения зубцов на валике 104 и расстояния между ними (как будет более подробно описано ниже), изготовить нетканое полотно с преобладающей ориентацией волокон в направлении, образующем угол 60° с продольной осью полотна. Такие полотна могут быть изготовлены способами наложения полотен внахлест под определенным углом и, при необходимости, последующего кардования полученного многослойного полотна. В полотне, содержащем больший процент волокон, ориентированных под определенным углом, за счет статистических пропорций большее количество волокон может быть подвержено смещению при формировании структурированной основы 21, как будет более подробно описано ниже.

Исходная основа 20 может подаваться непосредственно с технологического процесса изготовления полотна, либо косвенным образом с подающего валика 152, как показано на фиг.1. Исходная основа 20 может быть предварительно подогрета каким-либо способом, применяемым в данной области техники, например, от валиков, нагреваемым маслом или электричеством. Так, например, валик 154 может подогреваться для предварительного подогрева исходной основы 20 перед этапом смещения волокон.

Как показано на фиг.1, подающий валик 152 вращается в направлении, указанном стрелкой, и исходная основа 20 движется в направлении движения в машине (MD) вокруг валика 154 в зазор 116 между первой парой вращающихся в противоположные стороны и находящихся в зацеплении друг с другом валиков 102А и 104. Валики 102А и 104 являются первой парой находящихся в зацеплении друг с другом валиков устройства 150. Первая пара находящихся в зацеплении друг с другом валиков 102А и 104 предназначена для формирования смещенных волокон и облегчения разрыва волокон в исходной основе 20, и при прохождении через них исходная основа преобразуется в структурированную основу, именуемую далее как структурированная основа 21. Входящие в зацепление друг с другом валики 102А и 104 более отчетливо представлены на фиг.2.

На фиг.2 более подробно представлен компонент устройства 150, предназначенный для формирования смещенных волокон в структурированной основе 21 в соответствии с настоящим изобретением. Данный компонент в целом обозначен как пара 100 валиков и содержит пару входящих в зацепление друг с другом валиков 102 и 104 (соответствующих валикам 102А и 104 на фиг.1), каждый из которых вращается вокруг своей оси А, и их оси А параллельны друг другу и лежат в одной плоскости. И хотя устройство 150 имеет такую конструкцию, что исходная основа 20 остается на валике 104 в течение некоторого угла его вращения, а на фиг.2 такой угол практически отсутствует, тем не менее на фиг.2 показано, что в принципе происходит при прохождении исходной основы 20 через зазор 116 устройства 150 и выходе из него в виде структурированной основы 21, имеющей области со смещенными волокнами 6. Входящие в зацепление друг с другом валики могут быть изготовлены из металла или пластмассы. Не ограничивающими примерами металлов, из которых могут быть изготовлены валики, являются алюминий и сталь. Не ограничивающими примерами пластических материалов для изготовления валиков являются поликарбонат, акрилонитрил-бутадиен-стирол и полифенилен-оксид. В пластических материалах в качестве наполнителей могут использоваться металлы или прочие неорганические добавки.

Как показано на фиг.2, валик 102 содержит множество гребней 106 и соответственно канавок 108, которые могут быть протяженными сплошным образом по окружностям боковой поверхности валика 102. В некоторых воплощениях, в зависимости от требуемой структуры, формируемой в структурированной основе 21, валик 102 (и соответственно валик 102А) может содержать гребни 106, часть которых была удалена, например, травлением, стачиванием или другими способами обработки металла, так что некоторые или все гребни 106 не будут непрерывно протяженными по окружностям боковой поверхности валика, а в них будут иметься разрывы или зазоры. Разрывы или зазоры могут быть расположенными так, что они будут образовывать некоторую структуру, включая простые геометрические структуры в виде кругов или ромбов, а также более сложные структуры в виде логотипов или торговых марок. В одном из воплощений валик 102 может иметь зубцы, аналогичные зубцам на валике 104, которые будут более подробно описаны ниже. За счет этого можно получить смещенные волокна по обе стороны 12 и 14 структурированной основы 21.

Конструкция валика 104 в целом аналогична конструкции валика 102, с тем отличием, что вместо гребней, непрерывно протяженных по боковой поверхности, валик 104 содержит множество рядов гребней, протяженных по боковой поверхности, но модифицированных таким образом, что они буду скорее представлять множество зубцов 110, пространственно разнесенных друг с другом в направлениях по окружностям боковой поверхности, и занимающих по меньшей мере часть валика 104. Отдельные ряды зубцов 110 валика 104 отделены друг от друга канавками 112. При работе устройства валики 102 и 104 входят в зацепление друг с другом таким образом, что гребни 106 валика 102 заходят в канавки 112 валика 104, а зубцы 110 валика 104 заходят в канавки 108 валика 102. Характер зацепления валиков более подробно показан в сечении на фиг.7 и будет более подробно описан ниже. Один или оба из валиков 102 и 104 могут нагреваться способами, традиционно применяемыми в данной области техники, например, за счет заполнения валиков горячим маслом, или посредством электрического подогрева валиков.

Как показано на фиг.3, структурированная основа 21 имеет первую область 2, образованную в целом плоскими с обеих сторон, двухмерными участками структурированной основы 21, повторяющими конфигурацию исходной основы 20, и множество дискретных вторых областей 4, образованных пространственно разнесенными смещенными волокнами 6 и нарушениями 16 непрерывности, которые могут быть получены путем структурного растяжения исходной основы 20. Структура вторых областей 4 различна на различных сторонах структурированной основы 21. В воплощении структурированной основы 21, изображенном на фиг.3, на стороне структурированной основы 21, соответствующей первой поверхности 12 структурированной основы 21, каждая из вторых областей 4 может содержать множество смещенных волокон 6, протяженных наружу от первой поверхности 12 и имеющих свободные концы 18. Смещенные волокна 6 содержат волокна, имеющие существенную ориентацию в направлении Z, и каждое из смещенных волокон 6 имеет основание 5, расположенное на первой стороне 11 второй области 4 проксимально по отношению к первой поверхности 12, свободный конец 18, образовавшийся в результат разрыва волокна на второй стороне 13 области 4, расположенной напротив первой стороны 11 проксимально по отношению к первой поверхности 12, и дистальную часть 3, расположенную на максимальном расстоянии по оси Z от первой поверхности 12. На стороне структурированной основы 21, соответствующей второй поверхности 14, вторая область 4 содержит нарушения 16 непрерывности второй поверхности 14 структурированной основы 21. Нарушения 16 непрерывности соответствуют местам, в которых зубцы 110 валика 104 проходят через исходную основу 20.

В контексте настоящего описания термин «структурный», как, например, в сочетании «структурный растянутый», используемый при описании вторых областей 4, относится к волокнам вторых областей 4, происходящим из волокон исходной основы 20. В этом смысле разорванные волокна 8 из числа смещенных волокон 6, могут быть, например, пластически деформированными и/или растянутыми волокнами исходной основы 20, и поэтому могут быть структурно целыми с первыми областями 2 структурированной основы 21. Иными словами, некоторые, но не все волокна разорваны, и эти волокна присутствовали в исходной основе 20 с самого начала. В контексте настоящего описания «структурные» волокна следует отличать от волокон, введенных или добавленных в отдельное от них исходное полотно с целью получения смещенных волокон. И хотя в некоторых воплощениях структурированных основ 21, 22 и 23 в соответствии с настоящим изобретением могут использоваться такие добавленные волокна, в предпочтительных воплощениях разорванные волокна 8 из числа смещенных волокон 6 являются структурными по отношению к структурированной основе 21.

Исходная основа 20, наиболее подходящая для изготовления из нее структурированной основы 21 в соответствии с настоящим изобретением, то есть содержащей разорванные волокна 8 среди смещенных волокон 6, предпочтительно должна содержать волокна, имеющие достаточно малую подвижность и/или предел пластической деформации, чтобы они разрывались и могли образоваться их свободные концы 18. Такие волокна соответствуют волокнам со свободными концами 18, изображенным на фиг.4 и 5. В соответствии с настоящим изобретением наличие свободных концов 18 смещенных волокон 6 желательно для образования пустот, или свободного объема, в котором может собираться жидкость. В предпочтительном воплощении по меньшей мере 50%, более предпочтительно - по меньшей мере 70%, но меньше, чем 100% волокон, вытесненных в направлении Z, является разорванными волокнами 8, имеющими свободные концы 18.

Вторым областям 4 может быть придана форма, в результате чего они будут образовывать те или иные структуры как в плоскости X-Y, так и в плоскости Z, имеющие различные формы, размеры и распределение, для обеспечения распределения удельного объема структурированной основы 21 по ее площади.

Типичная вторая область, содержащая смещенные волокна 6 одного из воплощений структурированной основы 21, изображенной на фиг.2, в более увеличенном виде показана на фиг.3-6. Смещенные волокна 6 сформированы с помощью удлиненных зубцов 110 валика 104 и содержат множество разорванных волокон 8, в сущности ориентированных таким образом, что смещенные волокна 6 имеют четкую продольную ориентацию и продольную ось L. Смещенные волокна 6 имеют также поперечную ось Т, в целом перпендикулярную продольной оси L и расположенную в плоскости MD-CD. В воплощении, показанном на фиг.2-6, продольная ось L параллельна направлению MD. В одном из воплощений все пространственно разнесенные вторые области 4 имеют в целом параллельные продольные оси L. В предпочтительных воплощениях вторые области 4 имеют продольную ориентацию, то есть вторые области имеют вытянутую форму и не являются круглыми. Как показано на фиг.4 и более отчетливо - на фиг.5 и 6, при использовании удлиненных зубцов 110 на валике 104 одной из характерных черт разорванных волокон 8 среди смещенных волокон 6 в одном из воплощений структурированной основы 21 является наличие преобладающего направления ориентации разорванных волокон 8. Как показано на фиг.5 и 6, многие из разорванных волокон 8 могут иметь в сущности одну и ту же ориентацию по отношению к оси Т на виде сверху, как показано на фиг.6. Под «разорванными» волокнами 8 понимается, что смещенные волокна 6 начинаются на первой стороне 11 вторых областей 4 и являются отделенными вдоль второй стороны 13 вторых областей 4, расположенной напротив первой стороны 11, структурированной основы 21.

Как ясно из сущности устройства 150 для формирования отверстий, смещенные волокна 6 структурированной основы 21 формируются путем механической деформации исходной основы 20, которая в целом может быть охарактеризована как плоская и двухмерная. Под характеристиками «плоская» и «двухмерная» понимается лишь то, что исходное полотно является плоским в отличие от законченной структурированной основы 1, имеющей явную трехмерную структуру, вызванную формированием в ней вторых областей 4, имеющих явное измерение Z вне плоскости полотна. Под характеристиками «плоская» и «двухмерная» не подразумевается какой-либо особой ровности, гладкости или каких-либо ограничений размеров. По мере прохождения исходной основы 20 через зазор 116 зубцы 110 валика 104 заходят в канавки 108 валика 102А и одновременно выталкивают волокна исходной основы 20 из ее плоскости, вызывая формирование вторых областей 4, содержащих смещенные волокна 6 и нарушения 16 непрерывности. В сущности, зубцы 110 «протыкают» или «прокалывают» исходную основу 20. По мере прохождения вершинами зубцов 110 через исходную основу 20, участки волокон, ориентированные преимущественно в направлении CD и вдоль зубцов 110, выталкиваются зубцами 110 из плоскости исходной основы 20 и вытягиваются, тянутся и/или пластически деформируются в направлении Z, что приводит к формированию вторых областей 4, включающих разорванные волокна 8 среди смещенных волокон 6. Волокна, преимущественно ориентированные параллельно продольной оси L, то есть в направлении MD исходной основы 20, зубцами 110 могут быть лишь разведены в стороны, и они останутся в сущности в первой области 2 исходной основы 20.

В устройстве 100, изображенном на фиг.2, имеется только один валик, например валик 104, имеющий структуру из зубцов, в то время как второй валик 102 не имеет структуры из зубцов, а имеет только канавки. Однако в некоторых воплощениях может быть предпочтительным использовать два валика, имеющих структуры из зубцов, в зазор 11 6 между которыми подается исходная основа, причем структуры из зубцов на валиках могут быть одинаковыми или различными, расположенными в тех же самых или в различных участках поверхности валиков (в смысле сопряжения). С помощью таких устройств можно изготавливать полотна со смещенными волокнами 6, выступающими с обеих сторон структурированной основы 21, а также полотна с тиснеными макроструктурами.

Число, размеры смещенных волокон 6 и расстояния между ними могут быть изменены путем изменения числа, размеров между зубцами 110 и расстояний между ними (путем внесения соответствующих изменений в конструкцию валиков 104 и/или 102). Путем изменения данных параметров, выбора различной исходной основы 20, а также путем изменения параметров ее обработки (например, скорости движения полотна в технологической линии), можно получить большое разнообразие структурированных полотен 21, предназначенных для самых различных целей.

Из приведенного выше описания структурированной основы 21 можно видеть, что разорванные волокна 8 из числа смещенных волокон 6 могут брать начало и быть протяженными от первой поверхности 12 или второй поверхности 14 структурированной основы 21. Естественно, что разорванные волокна 8 из числа смещенных волокон 6 могут также брать начало из толщи 19 структурированной основы 21. Как показано на фиг.5, разорванные волокна 8 из числа смещенных волокон 6 являются протяженными из плоскости исходного полотна из-за того, что они были выведены из в целом двухмерной плоскости исходной основы 20 (то есть в направлении Z, показанном на фиг.3). В целом разорванные волокна 8 или свободные концы 18 во вторых областях 4 содержат волокна, которые являются структурными по отношению к первым областям 2 волокнистого полотна, и являются протяженными от волокон первых областей 2 волокнистого полотна.

Вытяжение разорванных волокон 8 может сопровождаться общим уменьшением размера волокна в поперечном сечении (например, диаметра круглого волокна), вследствие пластической деформации и эффектов, связанных с коэффициентом Пуассона. Из-за этого некоторые участки разорванных волокон из числа смещенных волокон 6 могут иметь меньший диаметр, чем средний диаметр волокна в исходной основе 20, а также средний диаметр волокон в областях 2. Было установлено, что уменьшение размеров волокон в поперечном сечении является наибольшим в областях между основанием 5 и дистальной частью 3 смещенных волокон 6. Вероятно, это объясняется тем, что участки смещенных волокон 6, которые находятся у основания 5 и в дистальной части 3, при формировании смещенных волокон 6 находятся в непосредственной близости к вершинам и основаниям зубцов 110 валика 104 (как будет более подробно описано ниже), и в данных местах во время обработки полотна они за счет сил трения прижаты к зубцами и являются практически неподвижными. В настоящем изобретении уменьшение размеров волокон в поперечном сечении является минимальным вследствие высокой прочности и малой растяжимости волокон.

На фиг.7 показан фрагмент осевого сечения входящих в зацепление валиков 102 (102А и 102В) и 104, содержащих соответственно гребни 106 и зубцы 110. Как видно из данного чертежа, зубцы 110 имеют высоту ТН (обратите внимание, что высота гребней 106 также обозначена как ТН, так как в предпочтительном воплощении изобретения высота зубцов и высота гребней равны между собой), и зубцы 110 (а также гребни 106) расположены с шагом Р. Глубина зацепления Е, измеряемая от вершины гребня 106 до вершины зубца 110, является величиной, характеризующей глубину зацепления валиков 102 и 104. Значения глубины Е зацепления, высоты ТН зубцов и шага Р в различных устройствах в соответствии с настоящим изобретением могут быть различными, в зависимости от свойств исходной основы 20 и требуемых характеристик структурированного полотна 21. В целом для получения разорванных волокон 8 из числа смещенных волокон 6 требуется глубина зацепления Е, достаточная для удлинения и пластической деформации смещенных волокон до такой степени, чтобы волокна разрывались. Кроме того, чем большая плотность вторых областей требуется (количество вторых областей 4 на единицу площади структурированной основы 21), тем меньше должны быть шаг зубцов, длина TL зубца и расстояние TD между зубцами, как будет описано ниже.

На фиг.8 показан фрагмент одного из воплощений валика 104, имеющего множество зубцов, который может использоваться для получения структурированного полотна 21 (или 1) из нетканого исходного полотна 20 из волокон типа спанбонд. Увеличенный вид зубцов 110, изображенных на фиг.8, представлен на фиг.9. Как показано на фиг.9, зубцы 110 имеют постоянную длину TL вдоль окружности боковой поверхности валика 104, составляющую примерно 1,25 мм, измеренную в целом от переднего края LE до заднего края ТЕ у вершины 111 зубца, и пространственно разнесены друг от друга на одинаковое расстояние TD вдоль окружностей боковой поверхности, составляющее примерно 1,5 мм. Для изготовления волокнистой структурированной основы 1 из исходной основы 20 зубцы 110 валика 104 могут иметь длину TL, составляющую от примерно 0,5 мм до примерно 3 мм, высоту ТН, составляющую от примерно 0,5 мм до примерно 10 мм, и их шаг Р может составлять от примерно 1 мм (0,40 дюйма) до примерно 2,54 мм (0,100 дюйма). Глубина Е зацепления может составлять от примерно 0,5 мм до примерно 5 мм (вплоть до максимума, практически равного высоте ТН зубца). Естественно, что каждая из величин Е, Р, ТН, TD и TL может быть изменена независимо от остальных, чтобы получить требуемые размеры смещенных волокон 6, промежутки между ними и их количество на единицу площади структурированной основы 1.

Как показано на фиг.9, каждый из зубцов 110 имеет вершину 111, передний край LE и задний край ТЕ. Вершина 111 зубца может быть скруглена (для минимизации разрыва волокон), предпочтительно является удлиненной и имеет в целом продольную ориентацию, соответствующую продольным осям L вторых областей 4. Можно ожидать, что для получения смещенных волокон 6 структурированной основы 21 в соответствии с настоящим изобретением передний край LE и задний край ТЕ должны быть практически перпендикулярны прилегающим к ним участкам боковой поверхности 120 валика 104. Кроме того, переходы от вершины 111 зубца к краям LE и ТЕ должны быть под достаточно острыми углами, например под прямым углом, с достаточно малым радиусом закругления, чтобы края LE и ТЕ зубцов 110 могли проходить сквозь исходную основу 20. В некоторых воплощениях вершина 111 зуба может иметь плоскую поверхность для обеспечения наилучшего скрепления волокон, как будет описано ниже.

Возвратимся обратно к фиг.1. После формирования смещенных волокон 6 структурированная основа 21 может двигаться дальше по вращающемуся валику 104 и подаваться в зазор 117 между валиком 104 и первым скрепляющим валиком 156. С помощью скрепляющего валика 156 может производиться скрепление волокон полотна с помощью различных способов скрепления. Так, например, скрепляющий валик 156 может быть нагреваемым стальным валиком, сообщающим полотну, находящемуся в зазоре 117, тепловую энергию, расплавляющую и скрепляющую друг с другом смежные волокна структурированной основы 21 в дистальных частях смещенных волокон 6.

В предпочтительном воплощении структурированной основы (в контексте, который будет более подробно описан ниже) скрепляющим валиком 156 является нагреваемый валик, предназначенный для сообщения достаточного количества тепловой энергии структурированной основе 21 для термического скрепления смежных волокон, расположенных в дистальных концах смещенных волокон 6. Термическое скрепление может выполняться путем непосредственного расплавления и скрепления смежных волокон, или путем расплавления термопластического связующего агента, например порошка полиэтилена, который, в свою очередь, сплавляется со смежными волокнами. С этой целью к исходной основе 20 может быть добавлен порошок полиэтилена.

Первый скрепляющий валик 156 должен быть нагрет в достаточной степени, чтобы полностью или частично расплавлять волокна на дистальных концах смещенных волокон 6. Требующаяся для этого теплоемкость первого скрепляющего валика 156 будет зависит от характеристик плавления смещенных волокон 6 и скорости вращения валика 104. Количество тепла, которое должен сообщать полотну первый скрепляющий валик 156, зависит также от давления, развиваемого между первым скрепляющим валиком 156 и вершинами 111 зубцов 110 валика 104, а также от требуемой степени расплавления смещенных волокон 6 в их дистальных концах 3.

В одном из воплощений первый скрепляющий валик 156 является нагреваемым стальным цилиндрическим валиком, причем нагреваемым до такой степени, что температура на его поверхности будет достаточной для расплавления и скрепления смежных смещенных волокон 6. Первый скрепляющий валик 156 может нагреваться с помощью внутренних резистивных электронагревательных элементов, с помощью горячего масла или любыми другими подходящими способами, применяемыми для нагревания валиков. Первый скрепляющий валик 156 может приводиться в движение с помощью подходящих двигателей и приводов, традиционно применяемых в данной области техники. Первый скрепляющий валик 156 может быть установлен на регулируемые опоры, так чтобы можно было точно отрегулировать и установить оптимальную величину зазора 117.

На фиг.10 показан фрагмент структурированной основы 21 после ее обработки в зазоре 117, в результате чего она превращается в структурированную основу 22, которая без дальнейшей обработки также может использоваться в качестве структурированной основы 21 в соответствии с настоящим изобретением. Структурированная основа 22 подобна структурированной основе 21, описанной выше, с тем отличием, что дистальные концы 3 смещенных волокон 6 являются скрепленными, предпочтительно термически скрепленными за счет их расплавления, в результате чего смежные волокна являются по меньшей мере частично скрепленными и образующими дистально расположенные, скрепленные расплавлением участки 9. После формирования смещенных волокон 6 с помощью способа, описанного выше, дистальные части 3 смещенных волокон 6 могут быть нагреты для термического скрепления участков волокон, в результате чего части смежных волокон соединяются друг с другом и образуются скрепленные расплавлением участки 9 (такое скрепление иногда именуется «концевым скреплением»).

Дистально расположенные, скрепленные плавлением участки 9 могут быть сформированы путем приложения тепловой энергии и давления к дистальным частям смещенных волокон 6. Размеры и масса дистально расположенных, скрепленных плавлением участков 9 могут быть изменены за счет изменения количества тепла, сообщаемого дистальным частям смещенных волокон 6, скорости движения полотна в устройстве 150, и способа приложения тепла.

В другом воплощении дистально расположенные, скрепленные плавлением участки 9 могут быть выполнены путем приложения к ним излучаемой некоторым источником тепловой энергии. Например, в одном из воплощений первый скрепляющий валик 156 может быть заменен на источник, излучающий тепловую энергию. Таким образом, что на структурированную основу 21 будет направляться излучаемая тепловая энергия, с такого расстояния и в течение такого промежутка времени, чтобы вызвать расплавление или размягчение дистально расположенных участков смещенных волокон 6. Излучаемая тепловая энергия может быть приложена от любых известных излучательных нагревателей. В одном из воплощений тепловая энергия может излучаться проводником, нагревающимся за счет его электрического сопротивления и расположенным по отношению к структурированной основе 21 таким образом, что он будет протяженным в направлении CD на достаточно близком и постоянном расстоянии от полотна, так что при движении полотна относительно упомянутого проводника излучаемая им тепловая энергия по меньшей мере частично расплавляет дистально расположенные участки смещенных волокон 6. В другом воплощении в непосредственной близости к дистальным концам 3 смещенных волокон 6 может быть установлена нагретая стальная пластина, подобная утюгу для глажения одежды, и данная пластина будет обеспечивать расплавление волокон.

Преимуществом описанного выше способа обработки структурированной основы 22 под действием небольшого давления в зазоре 117 расплавлению могут подвергаться только дистальные концы 3 смещенных волокон 6, и при этом сами смещенные волокна 6 не будут подвергаться сжатию и сплощению. За счет этого может быть изготовлено трехмерное полотно, и его форма может быть «зафиксирована» для последующего термического скрепления. Более того, дистально расположенные, скрепленные расплавлением (или иным способом) участки 9 могут способствовать сохранению воздушной структуры смещенных волокон 6 и долгосрочной толщины структурированной основы 22 при приложении к ней сжимающих или касательных усилий. Так, например, структурированная основа 22, обработанная, как описано выше, и содержащая смещенные волокна 6, содержащие волокна, структурные по отношению к первой области 2, протяженные из нее и имеющие дистально расположенные, скрепленные расплавлением участки 9, могут обладать лучшей способностью сохранять форму после их сжатия при намотке на подающий валик и последующей размотки. Можно ожидать, что за счет скрепления смежных волокон друг с другом в дистальных частях смещенных волокон 6, волокна при сжатии полотна будут сжиматься менее произвольным образом; то есть вся структура смещенных волокон 6 будет иметь тенденцию к совместному движению, за счет чего и обеспечивается лучше сохранение толщины после приложения внешнего усилия, например сжимающего или касательного (например, при трении чем-либо по поверхности волокна). При использовании полотна в приложениях, связанных с протиркой различных поверхностей, наличие скрепленных дистальных концов смещенных волокон 6 может также препятствовать разлохмачиванию структурированной основы 1 или скатыванию на ней комочков.

В альтернативном воплощении изобретения (смотри фиг.1) основа 20 подается в направлении MD через валик 154 в зазор 116 между первой парой вращающихся в противоположные стороны валиков 102А и 104, глубина зацепления которых составляет от 0,01 дюйма до 0,15 дюйма, так что происходит частичное смещение волокон, но разрывы волокон незначительны или вовсе не происходят. После этого полотно подается в зазор 117 между валиком 104 и скрепляющим валиком 156, где происходит скрепление вершин частично смещенных волокон. После прохождения через зазор 117 структурированная основа 22 подается в зазор 118 между валиками 104 и 102В, глубина зацепления которых больше, чем глубина зацепления валиков в зазоре 116, в результате чего производится дальнейшее смещение смещенных волокон, и происходит разрыв волокон. При таком воплощении способа скреплению расплавлением в участках 9 может быть подвергнуто большее количество смещенных волокон 6.

Дополнительное скрепление

Дополнительное скрепление означает скрепление волокон расплавлением, осуществляемое в основе, подвергнутой до этого смещению волокон. Дополнительное скрепление является дополнительным этапом процесса обработки полотна. Дополнительное скрепление может производиться на технологической линии формирования структурированной основы, или в виде отдельного процесса доработки основы.