Способ изготовления перфорированного полотна - RU2487012C2

Код документа: RU2487012C2

Чертежи

Описание

Область применения

Настоящее изобретение относится к способам изготовления перфорированных полотен. В частности, предлагаемый способ может быть использован для изготовления трехмерных перфорированных пленок, нетканых материалов и ламинатов с отверстиями, имеющими минимальное отношение длины к ширине.

Уровень техники

Перфорированные полотна используются в широком ряде продуктов потребления и изделий промышленного назначения. Так, например, перфорированные пленки и нетканые перфорированные полотна применяются в одноразовых абсорбирующих изделиях, таких как одноразовые подгузники и изделия женской гигиены, например гигиенические прокладки и им подобные. Такие изделия, как правило, имеют проницаемый для жидкости верхний лист, не проницаемый для жидкости, но «дышащий» тыльный лист, и абсорбирующую сердцевину, расположенную между верхним листом и тыльным листом. Для формирования проницаемого для жидкости верхнего листа и/или непроницаемого для жидкости, но «дышащего» тыльного листа может изготавливаться перфорированная пленка.

В патентной заявке США 2006/0087053, опубликованной 27 апреля 2006, описан способ формирования отверстий в полотне-основе, подаваемом в зазор между вращающимися в противоположные стороны, находящимися в зацеплении друг с другом валиками, один из которых содержит протяженные по окружностям его боковой поверхности гребни и канавки, а второй содержит зубцы, скошенные от основания к вершине и соединяющиеся основаниями с поверхностью второго валика. Основание зубца в сечении имеет длину, большую, чем ширину. При вхождении зубцов на одном из валиков в зацепление с канавками на другом валике в полотне-основе формируются отверстия. Такой процесс обеспечивает эффективный и экономически выгодный способ формирования отверстий в полотне; однако размер и форма отверстий в полотне, которые могут быть получены таким способом, ограничены формой и взаимным расположением зубцов на втором валике, а также ориентацией длинноцепочечных молекул, образующих пленку. Так, например, ориентация молекул в экструдированных пленках такова, что большинство длинноцепочечных молекул ориентировано в направлении движения материала в машине, то есть в направлении движении пленки в процессе экструзии. Длина (большее измерение в сечении у основания) зубцов на втором валике из вращающихся навстречу друг другу валиков также ориентирована в направлении движения материала в машине. В результате этого при формировании отверстий в экструдированных пленках получаемые таким способом отверстия напоминают по форме вытянутые в длину прорези. И хотя для некоторых приложений такие прорези могут быть примелемыми, в болшинстве случаев, как правило, предпочтительны отверстия овальной формы.

Соответственно, существует потребность в способе изготовления отверстий в пленке или ламинате из пленки и нетканого материала, который позволял бы преодолеть описанное выше влияние ориентации молекул в пленке, и получить отверстия, по форме близкие к овальным, а не к прорезям.

Сущность изобретения

В настоящей заявке предлагается способ получения отверстий в полотне, по форме более близких к овалу, чем к прорези. Полотно с такими отверстиями обладает способностью быстрее поглощать жидкость, более устойчиво к сжатию и имеет лучший внешний вид. Способ содержит обеспечение материала полотна-основы, имеющего направление движения в машине и направление, поперечное направлению движения в машине. Полотно-основа имеет определенную ориентацию молекул по отношению к направлению движения в машине и направлению, поперечному по отношению к направлению движения в машине. После этого полотно пропускается через пару находящихся в зацеплении друг с другом элементов, с помощью которых оно перфорируется. Пара находящихся в зацеплении друг с другом элементов содержит первый элемент, имеющий гребни и канавки, и второй элемент, имеющий множество зубцов, скошенных от основания к вершине. Зубцы соединяются со вторым элементом по основаниям. Зубец расположен таким образом, что направление его длины в сечении расположено под углом, большим, чем 0°, по отношению к доминирующей ориентации молекул в полотне. При вхождении зубцов второго элемента в зацепление с канавками первого элемента формируются отверстия в полотне. Отношение длины отверстий к ширине составляет менее чем 4,0, предпочтительно менее чем 3,0. В одном из воплощений пара находящихся в зацеплении друг с другом элементов содержит первый валик, имеющий протяженные по окружностям боковой поверхности гребни и канавки, и второй валик, имеющий зубцы, входящие в зацепление с канавками первого валика. Зубцы скошены от основания к вершине, соединяются с первым элементом по основаниям, имеющим длину, большую, чем ширину. Материал полотна подается в зазор между вращающимися навстречу друг другу, входящими в зацепление валиками, и при вхождении зубцов одного валика в зацепление с канавками второго валика в полотне формируются отверстия.

Альтернативное воплощение способа содержит обеспечение полотна-основы, имеющего доминирующую ориентацию молекул, совпадающую с направлением движения материала в машине, и пластическую деформацию полотна-основы в направлении, поперечном по отношению к направлению движения материала в машине, в результате чего образуется пластически деформированное полотно, имеющее модифицированную ориентацию молекул, а именно ориентацию молекул в направлении, поперечном по отношению к направлению движения материала в машине. Пластически деформированное полотно подается в зазор между вращающимися в противоположные стороны и входящими в зацепление друг с другом валиками, в результате чего в полотне формируются отверстия. Зубцы на одном из валиков ориентированы в направлении движения материала в машине.

Данный способ может также использоваться для изготовления отверстий увеличенной площади в определенных участках полотна за счет выполнения пластической деформации полотна только в определенных его участках перед подачей полотна в зазор между вращающимися в противоположные стороны и входящими в зацепление друг с другом валиками.

Краткое описание чертежей

Фиг.1. Схема способа в соответствии с настоящим изобретением.

Фиг.2. Схема устройства в соответствии с настоящим изобретением.

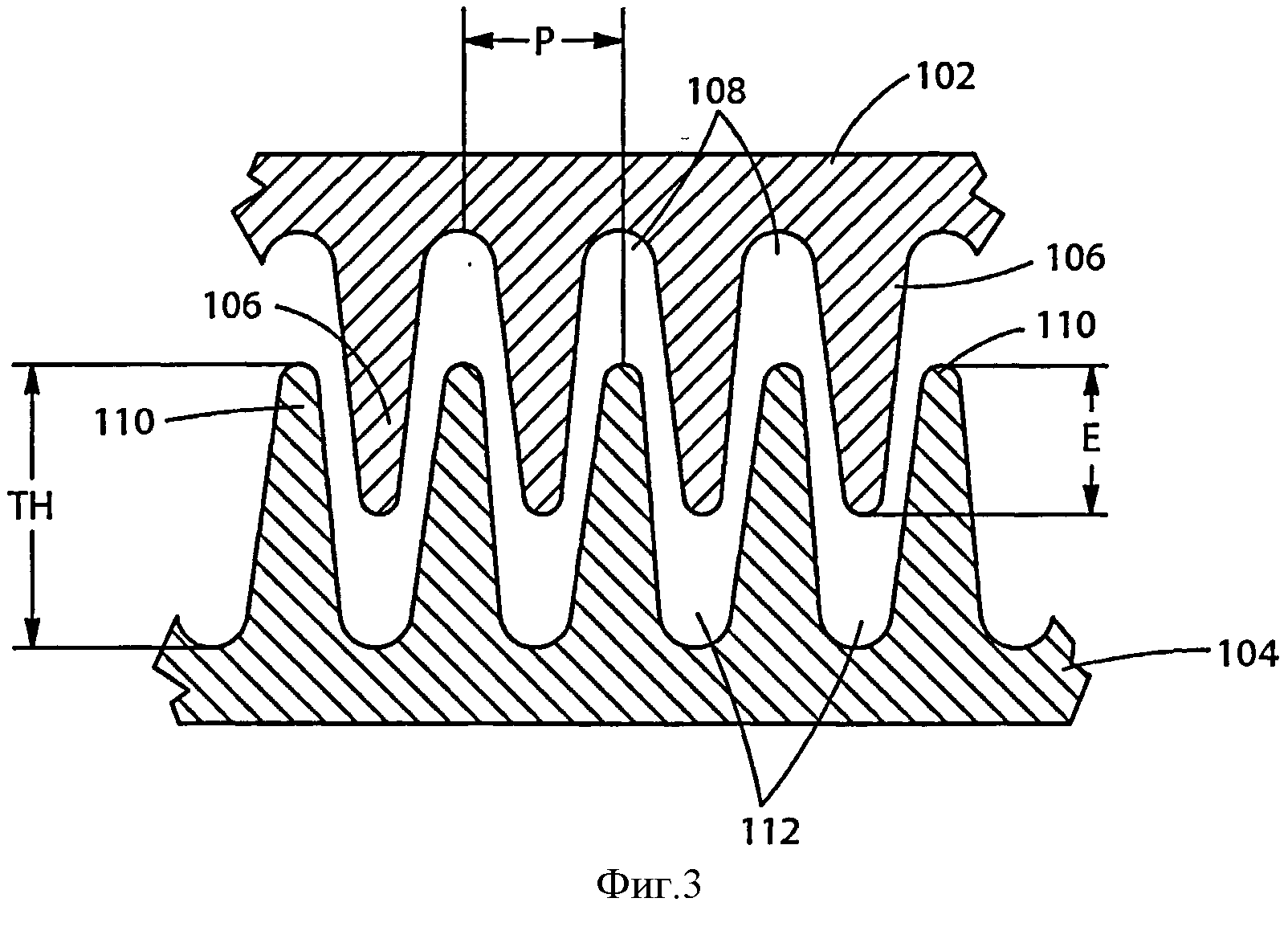

Фиг.3. Сечение фрагмента устройства, изображенного на Фиг.2.

Фиг.4. Схема альтернативного воплощения способа и устройства в соответствии с настоящим изобретением.

Фиг.5. Аксонометрический вид фрагмента устройства, изображенного на Фиг.2 и Фиг.3.

Фиг.6. Увеличенный аксонометрический вид фрагмента устройства, изображенного на Фиг.2.

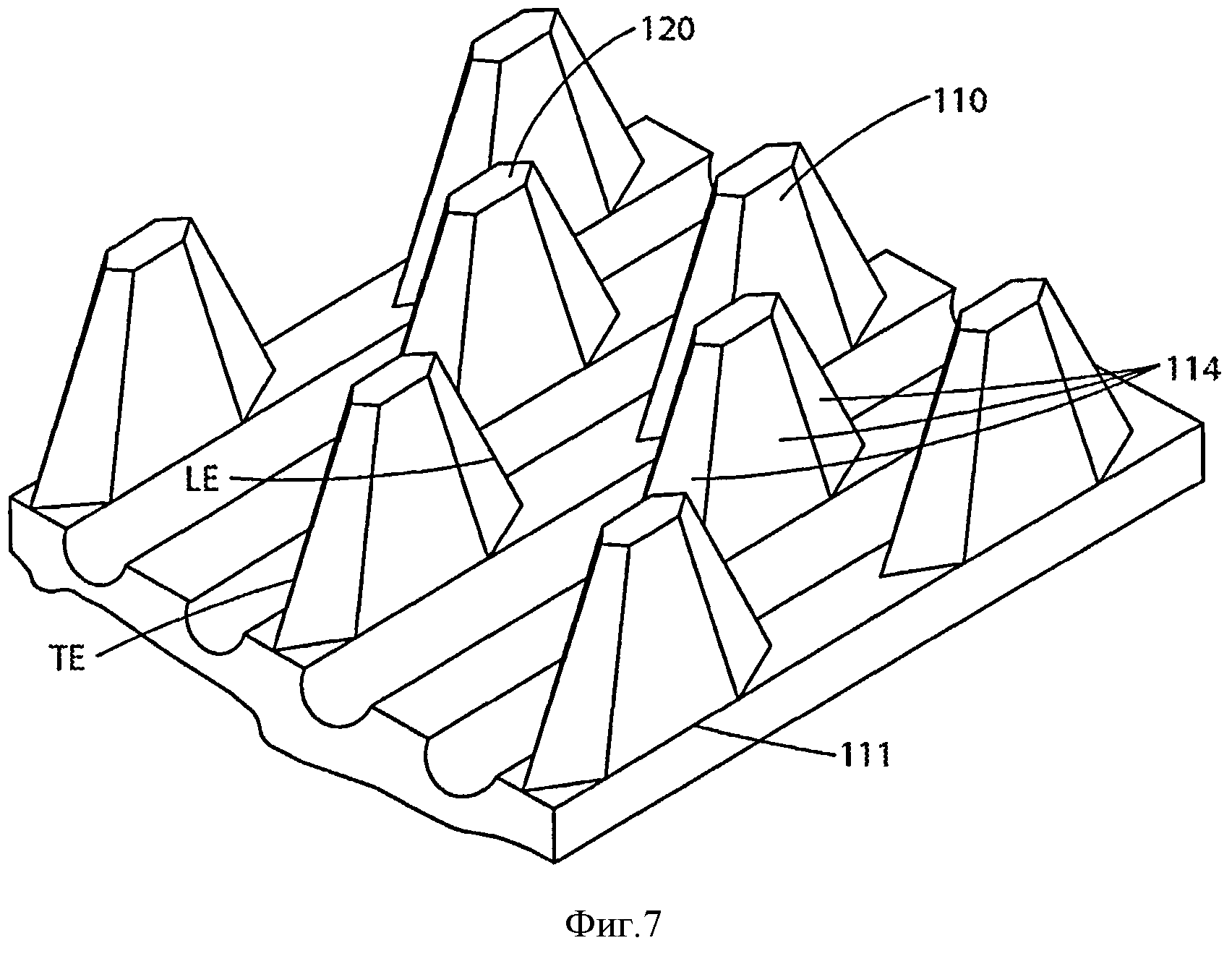

Фиг.7. Аксонометрический вид фрагмента устройства, изображенного на Фиг.2, с альтернативной формой зубцов.

Фиг.8. Аксонометрический вид фрагмента устройства, изображенного на Фиг.2, с еще одной альтернативной формой зубцов.

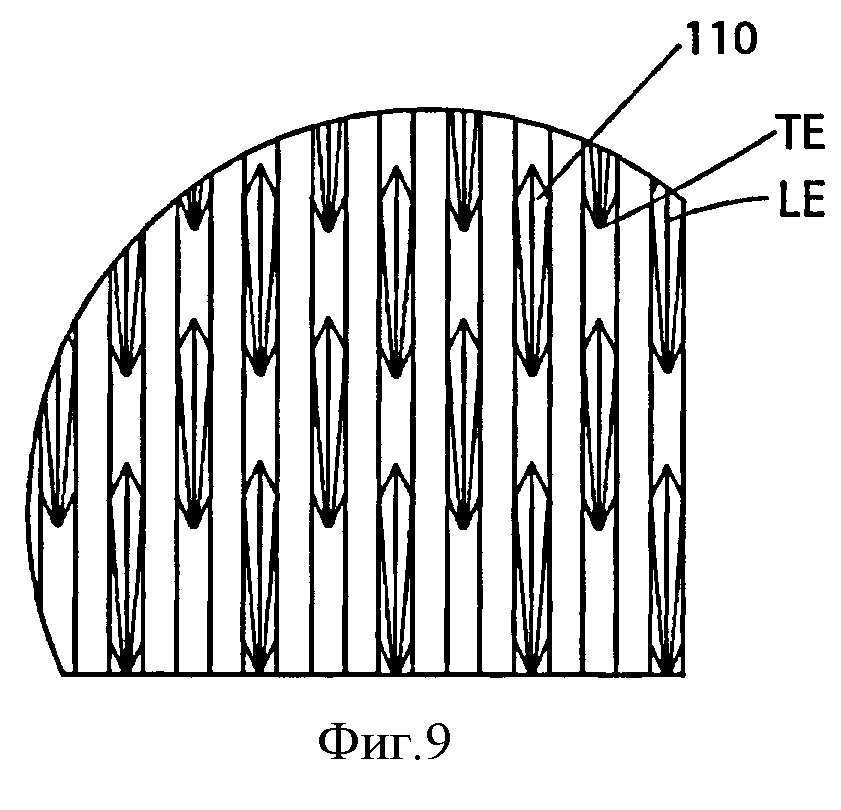

Фиг.9. Вид сверху фрагмента, изображенного на Фиг.8.

Фиг.10. Местный разрез устройства, изображенного на Фиг.8.

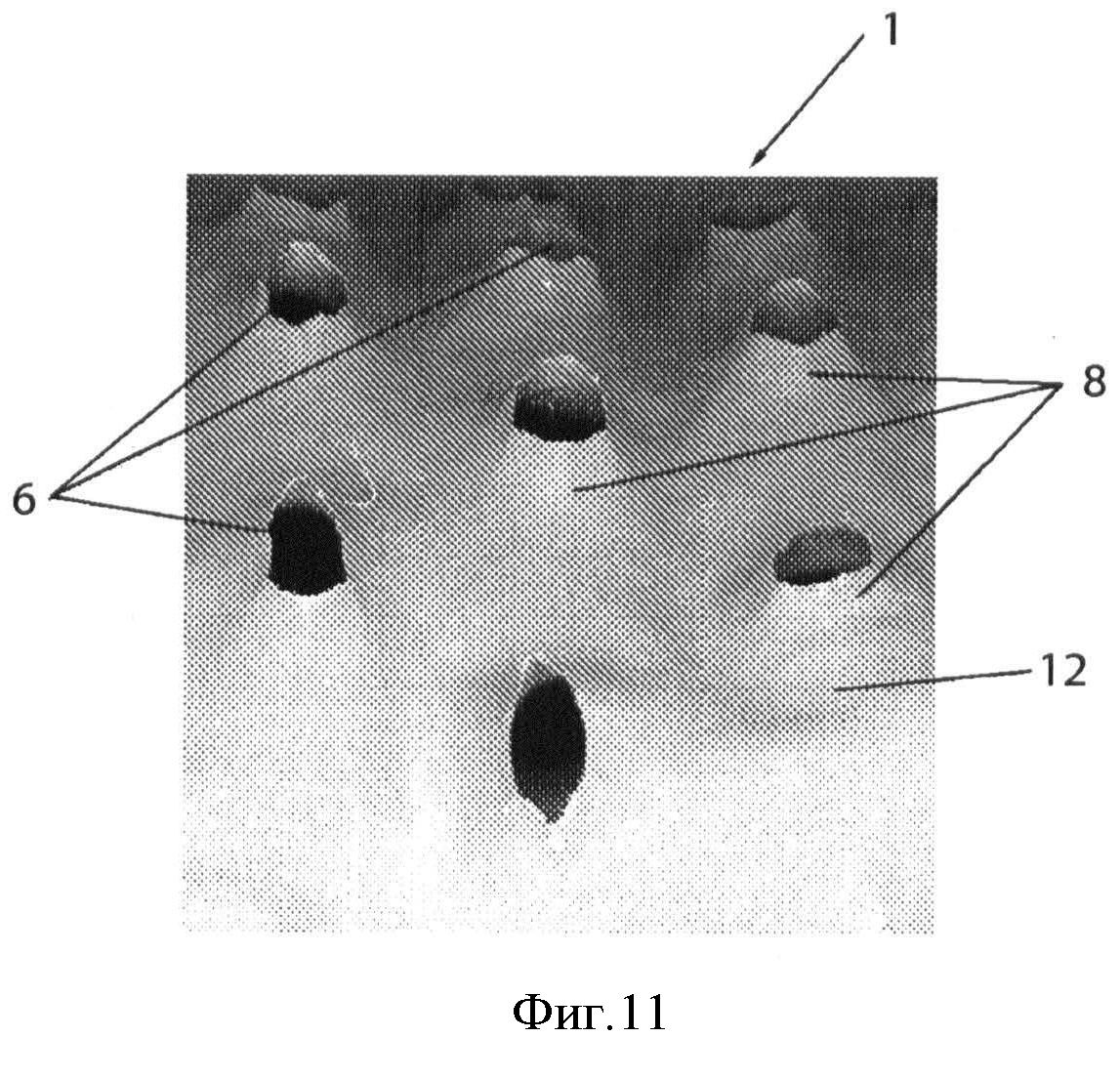

Фиг.11. Фотография с большим увеличением фрагмента перфорированного полотна, изготовленного с помощью способа в соответствии с настоящим изобретением.

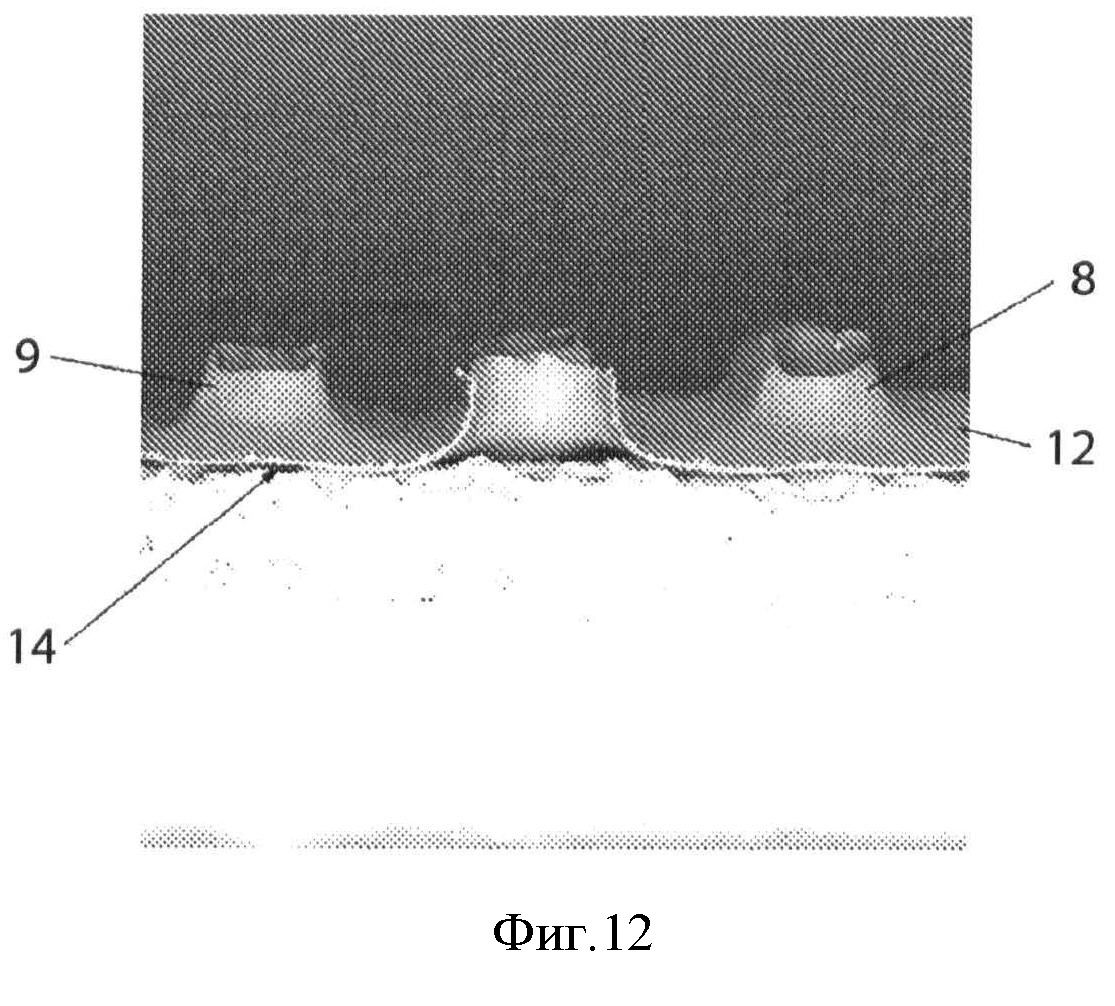

Фиг.12. Вид фрагмента перфорированного полотна, изображенного на Фиг.11, с разрезом.

Фиг.13. Фотография с большим увеличением фрагмента перфорированного полотна, изготовленного с помощью способа в соответствии с настоящим изобретением.

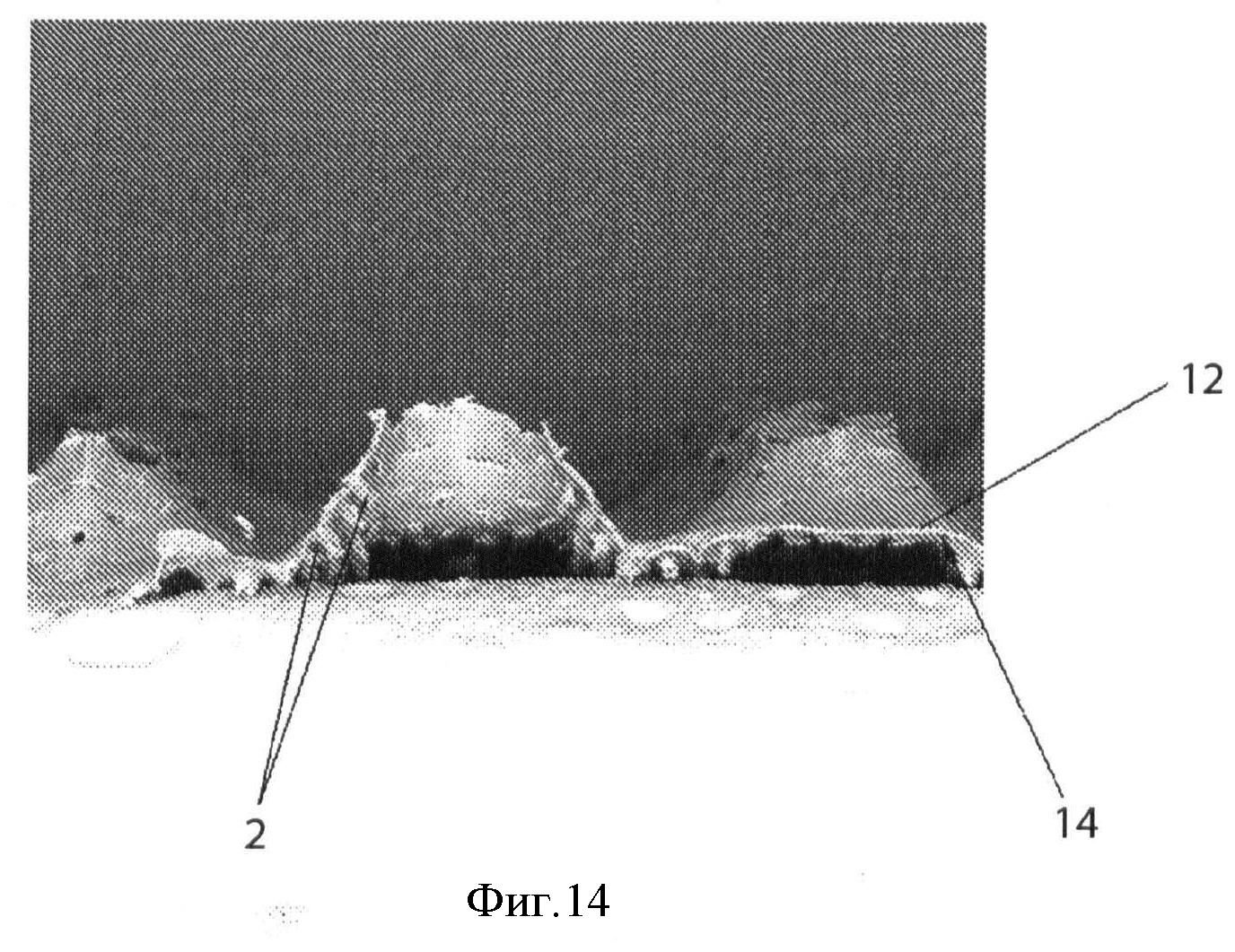

Фиг.14. Вид фрагмента перфорированного полотна, изображенного на Фиг.13, с разрезом.

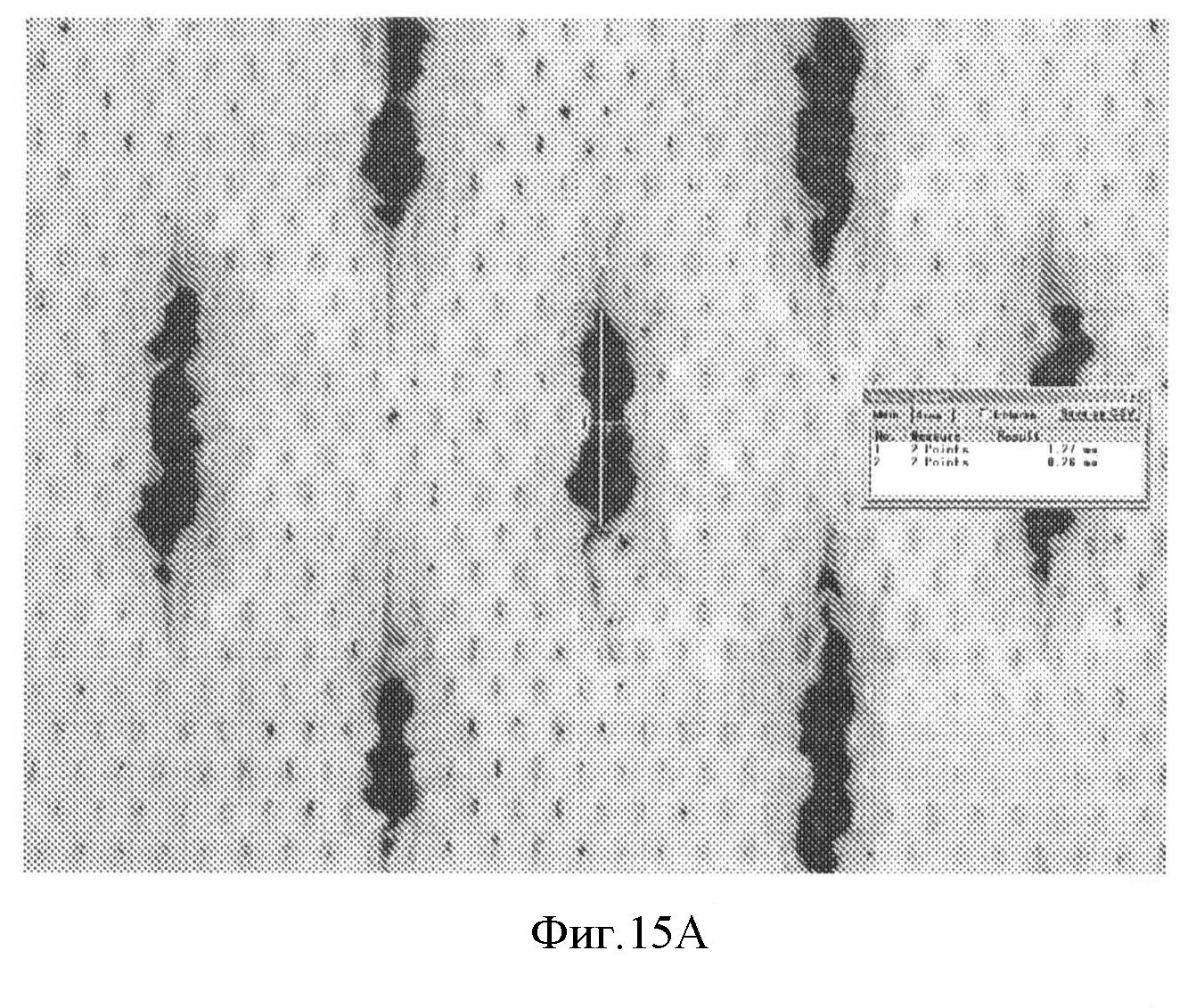

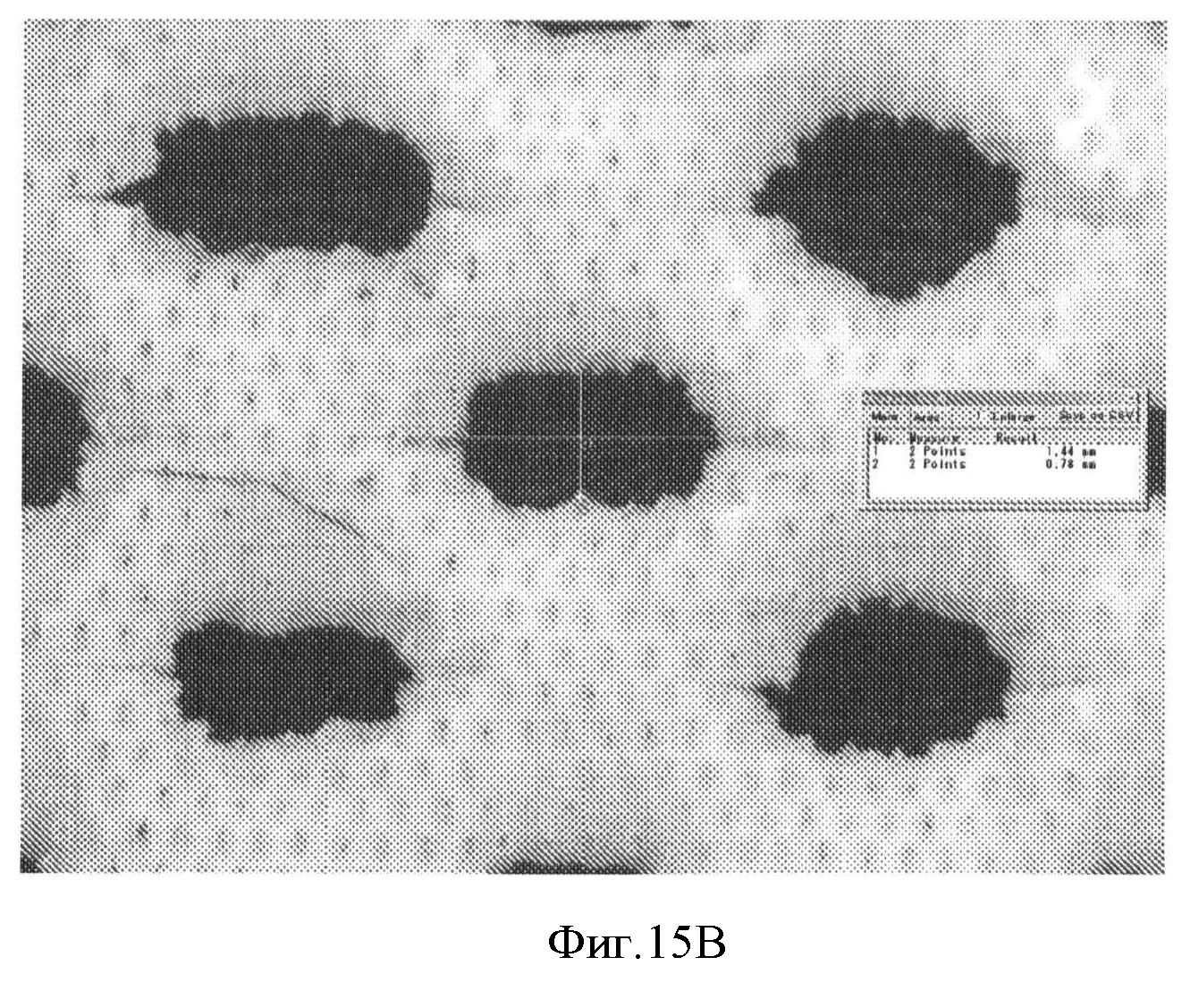

Фиг.15а и 15b. Микрофотографии отверстий, сформированных в образцах 1 и 2 Примера 1 соответственно.

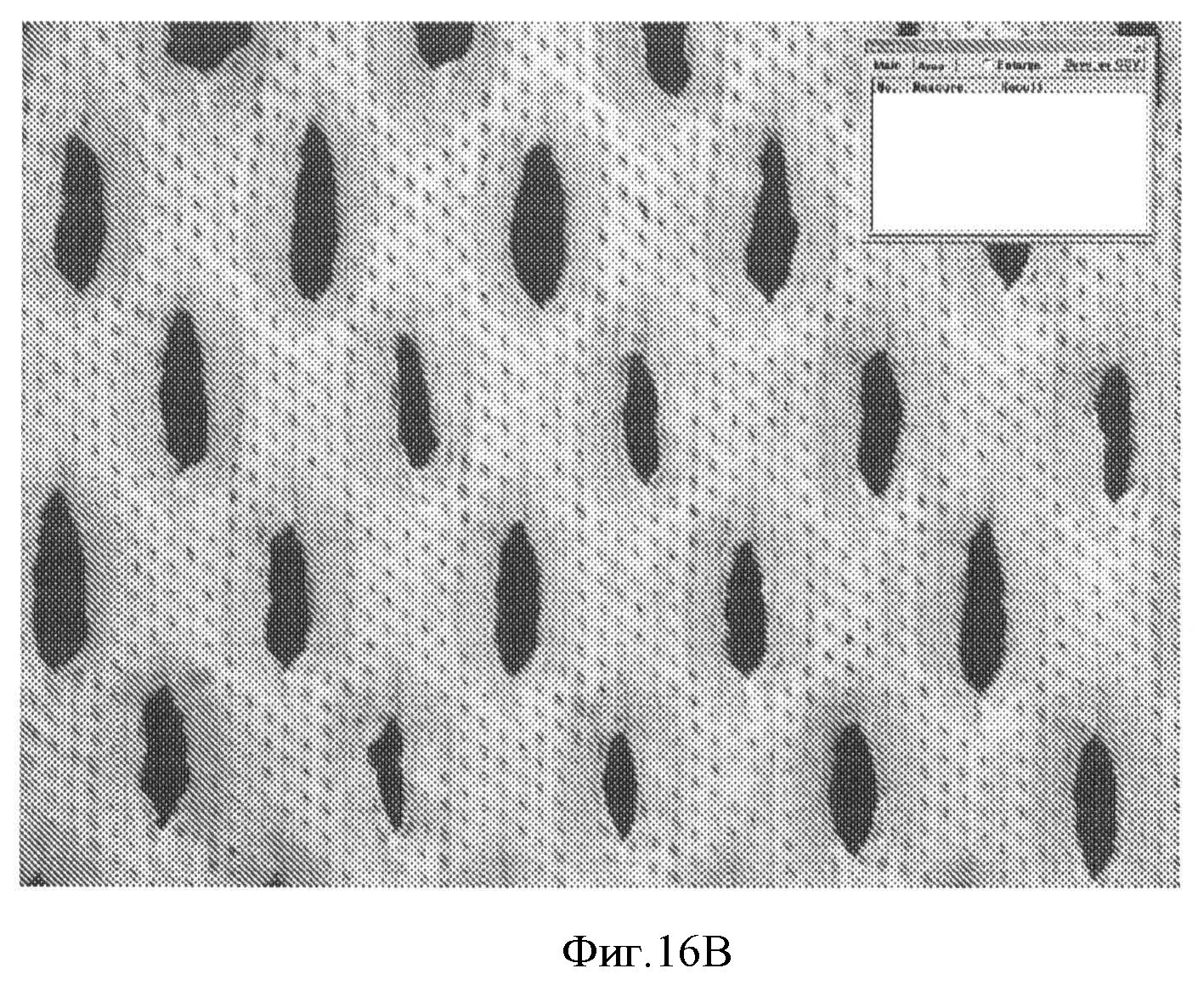

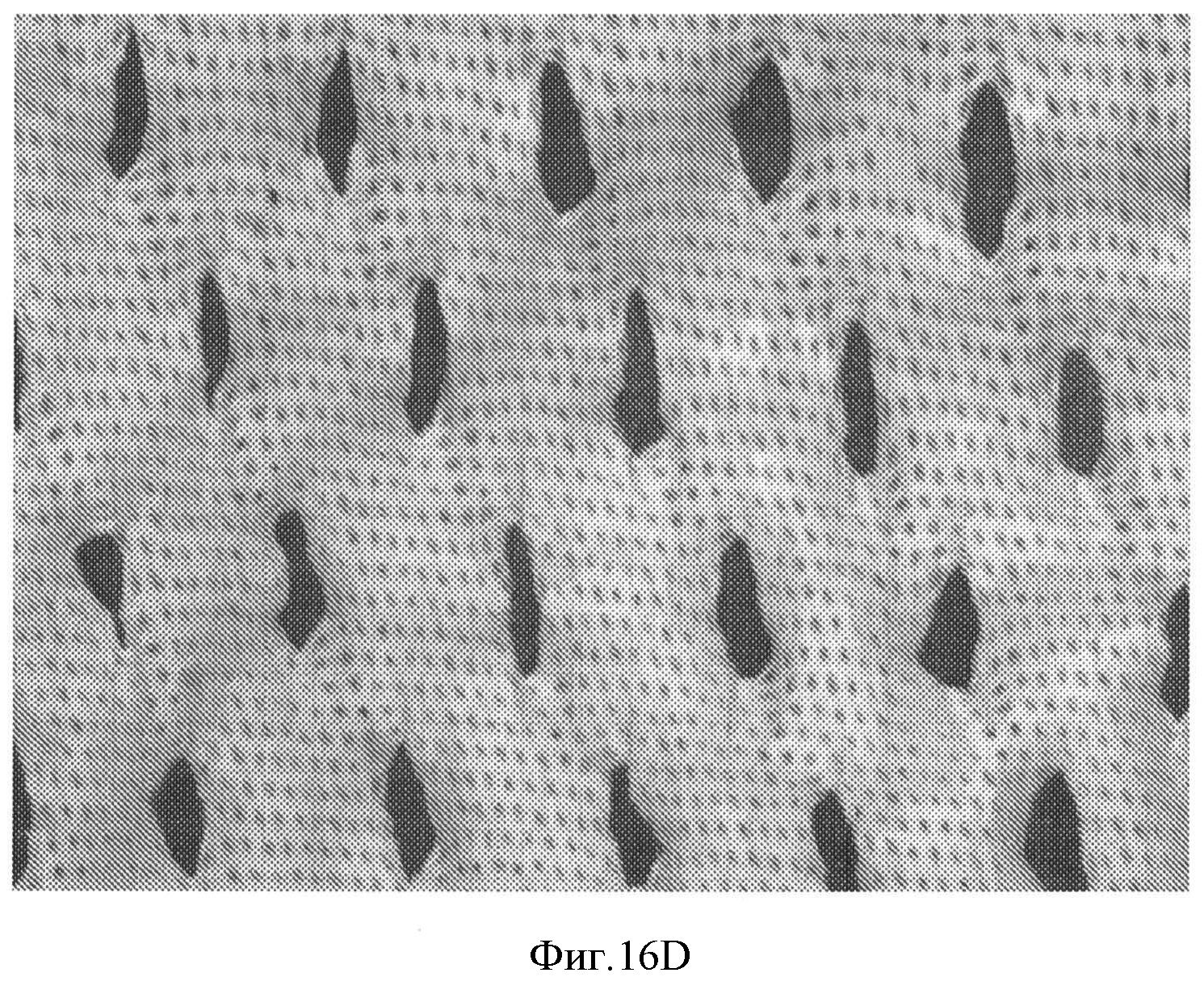

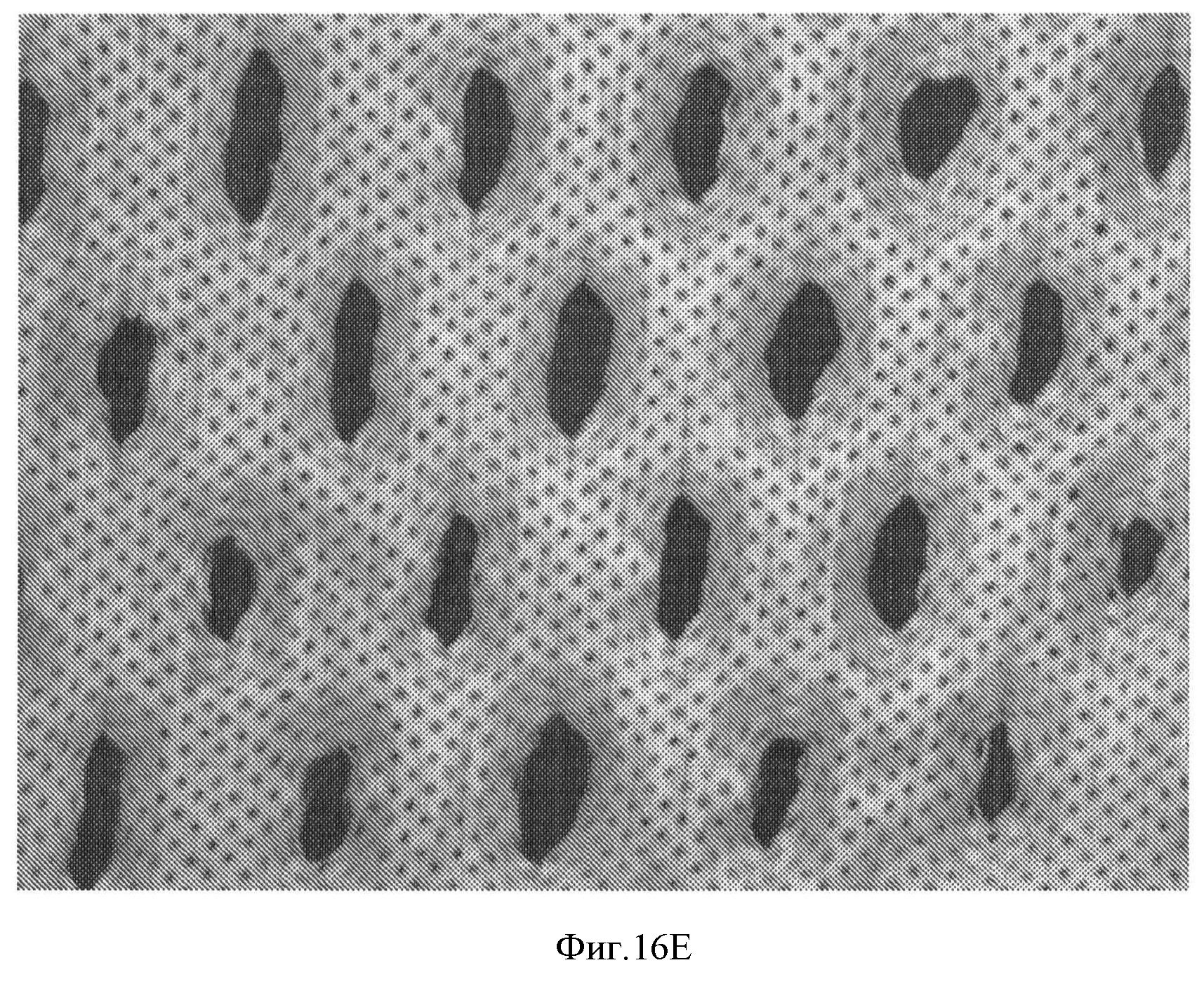

Фиг.16а-16е. Микрофотографии отверстий, сформированных в образцах 3-7 Примера 2 соответственно.

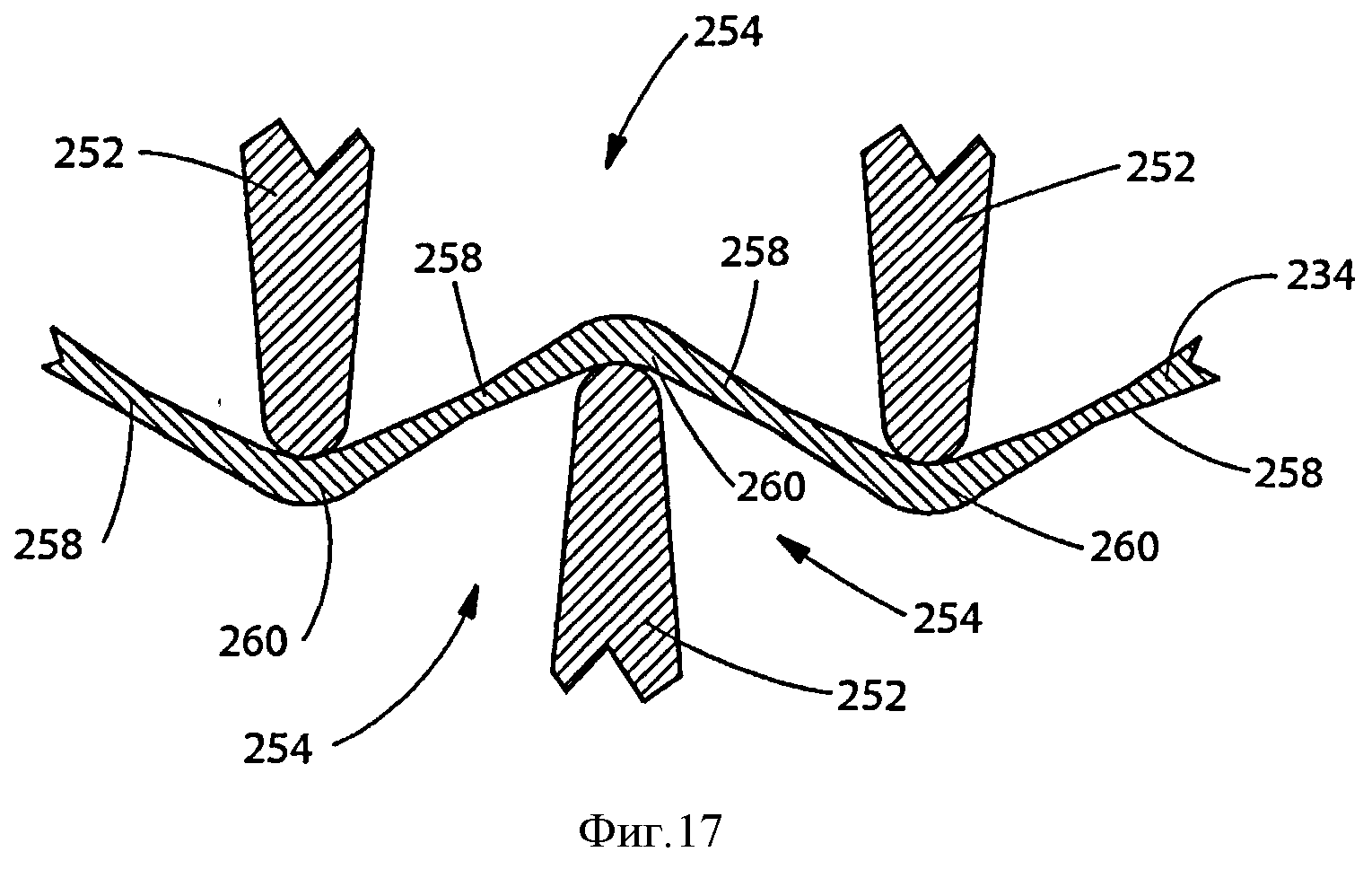

Фиг.17. Сечение фрагмента устройства пошагового растяжения.

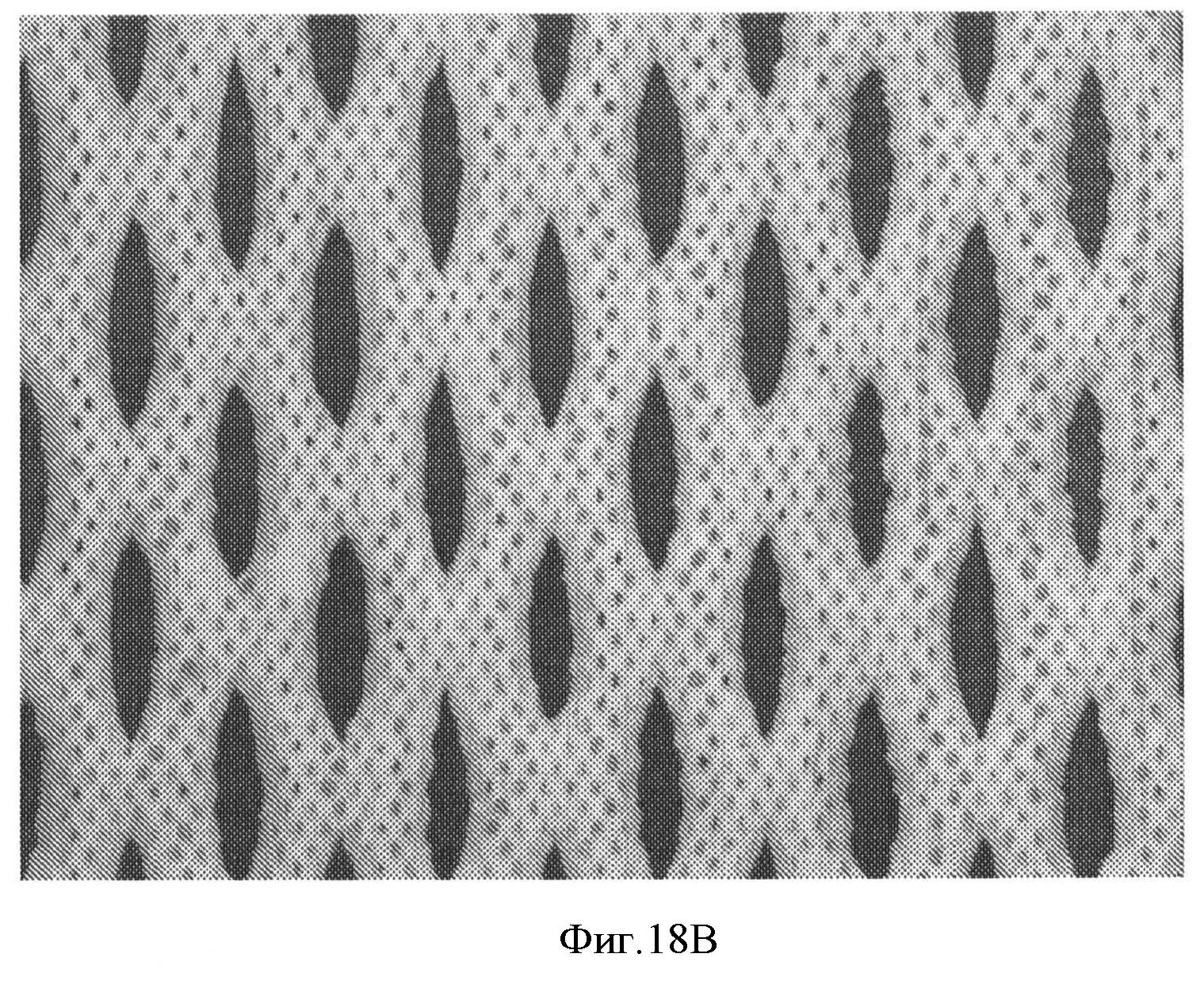

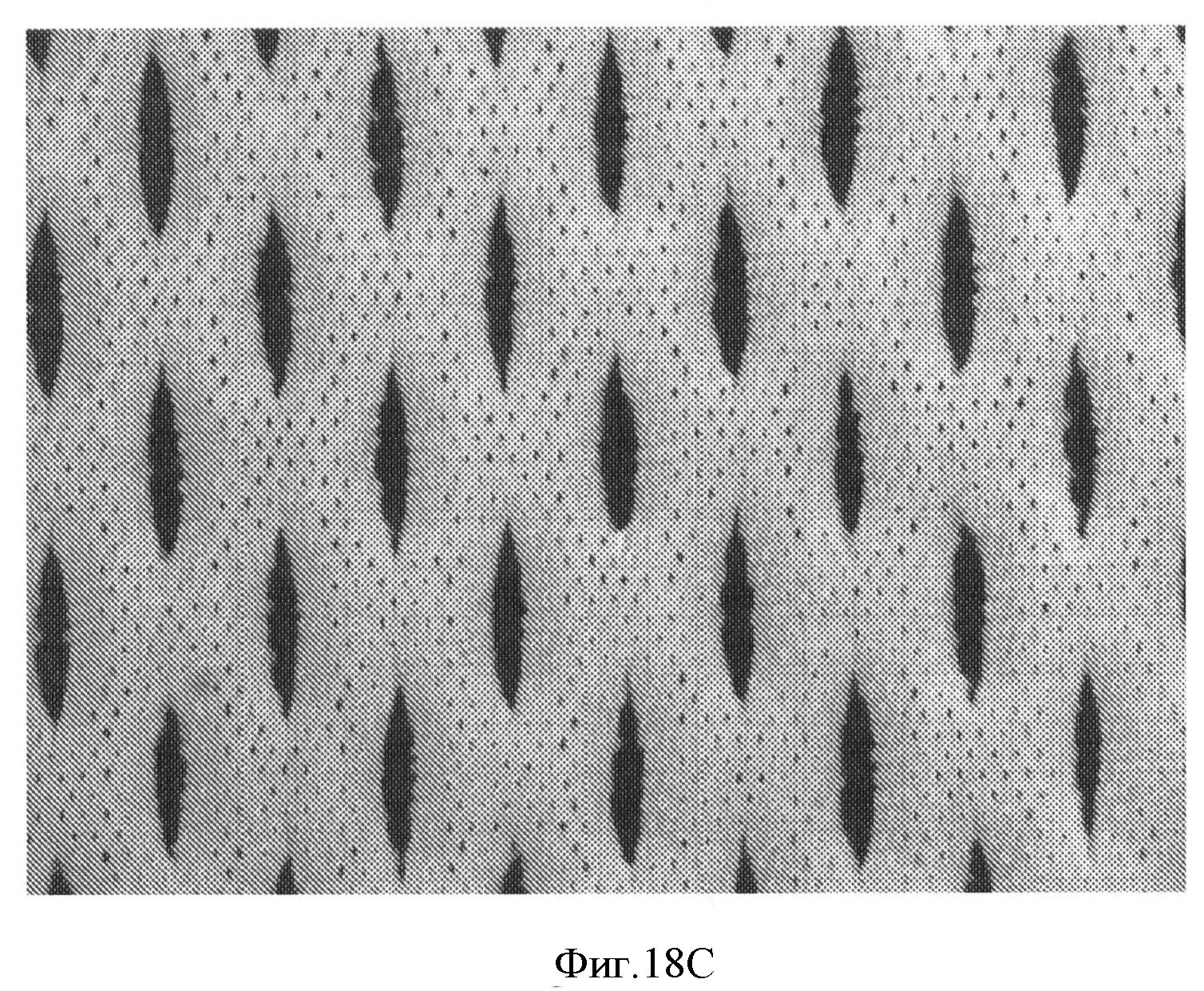

Фиг.18a-18d. Микрофотографии отверстий, сформированных в образцах 8-11 Примера 4 соответственно.

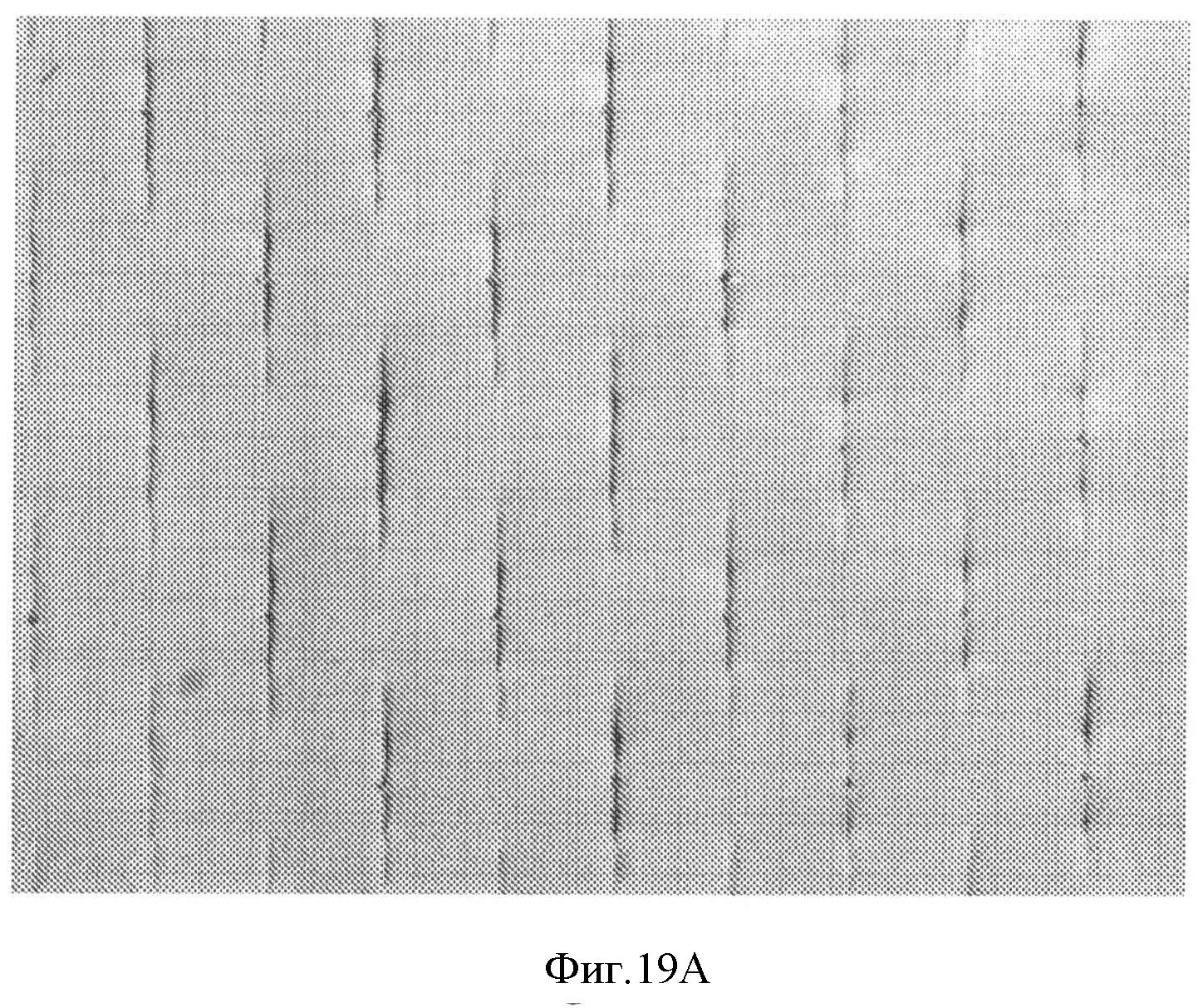

Фиг.19а и 19b. Микрофотографии отверстий, сформированных в образцах 12-13 Примера 5.

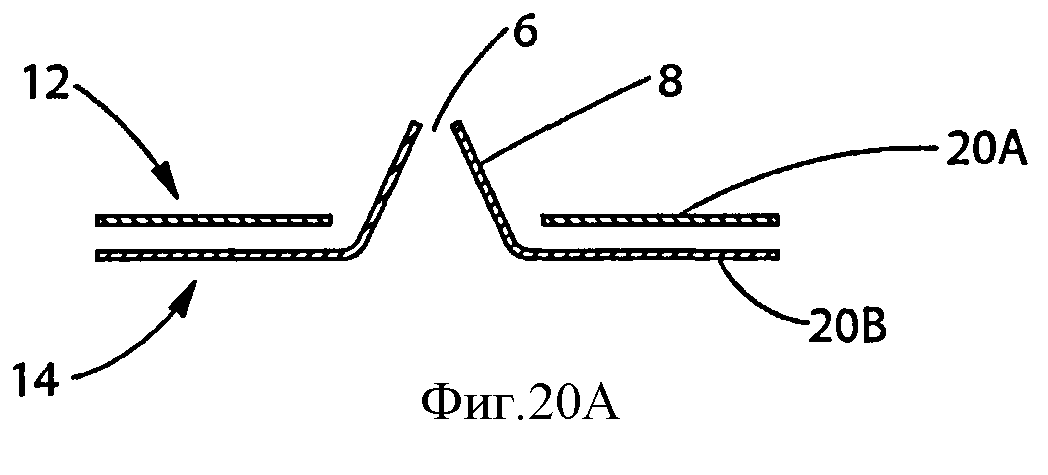

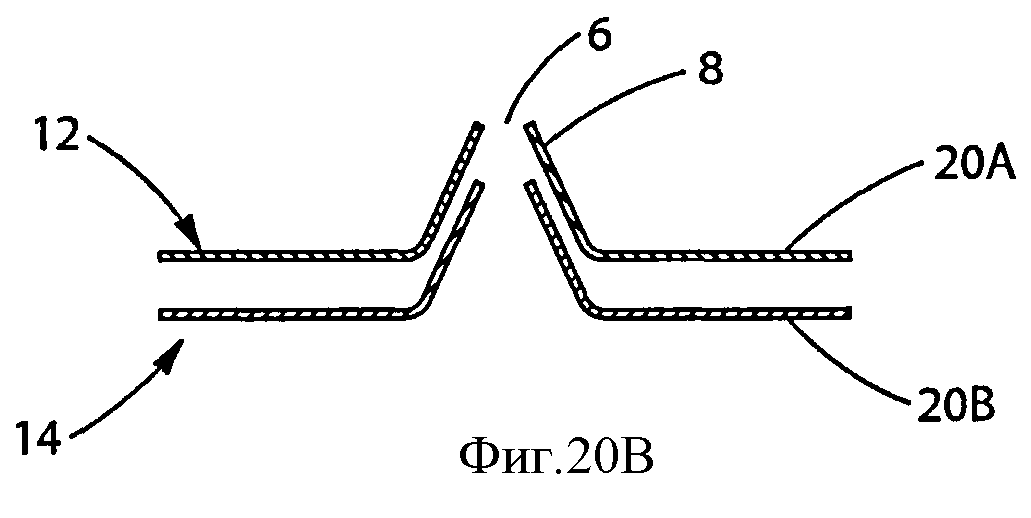

Фиг.20а-20с. Схематические изображения отверстий, полученных перфорированием ламинированных полотен различных типов.

Подробное описание изобретения

Определения

В контексте настоящего описания и в формуле изобретения термин «содержащий» является открытым, то есть включающим много значений термином, не исключающим наличие дополнительных не упомянутых элементов, составных частей или этапов способа.

«Направление движения в машине» (MD) является нправлением, параллельным направлению движения полотна в производственном процессе. Направления в пределах ±45° от MD также считаются направлениями движения в машине. «Направление, поперечное по отношению к направлению движения в машине» (CD) является направлением, в сущности перпендикулярным направлению движения в машине (MD) и расположенным в плоскости, в целом определяемой полотном. Направления в пределах ±45° от CD также считаются направлениями, поперечными по отношению к направлению движения материала в машине.

Термин «активация» в контексте настоящего описания означает любой процесс, вызывающий растяжение или удлинение промежуточных участков полотна под воздействием входящих в зацепление зубцов и канавок. Такие процессы оказались очень полезными при производстве множества типов изделий, включая «дышащие» пленки, растянутые композитные материалы, перфорированные материалы и текстурированные материалы. В нетканых материалах растяжение может вызывать переориентацию волокон, уменьшение веса единицы площади полотна и/или контролируемое разрушение волокон отдельных участков полотна. Так, например, общеизвестным в данной области техники процессом такого типа является раскатка. В контексте настоящего описания термин «активирующий элемент» означает устройство, включающее зубцы или канавки и применяемое для проведения активации.

В контексте настоящего описания термин «зона деформации» означает область, в которой зубцы и канавки находящихся напротив друг друга активирующих элементов входят в зацепление друг с другом, вызывая активацию полотна.

В контексте настоящего описания термин «длина пути» означает длину зоны деформации, образуемой зубцами и канавками находящихся напротив друг друга активирующих элементов.

В контексте настоящего описания термин «глубина зацепления» означает глубину вхождения зубцов и канавок находящихся напротив друг друга активирующих элементов друг в друга при зацеплении.

В контексте настоящего описания термин «нетканое полотно» относится к полотну, имеющему структуру, в которой отдельные волокна или нити переложены друг с другом, но не в виде правильным образом повторяющейся структуры, как в тканом или вязаном полотне, в котором волокна, как правило, имеют определенную, а не произвольную ориентацию. Нетканые полотна могут быть получены множеством способов, например выдуванием из расплава, процессом типа спанбонд, гидроспутыванием, скреплением с кардованием, включая термоскрепление с кардованием. Удельный вес нетканого полотна обычно выражается в граммах на квадратный метр его площади (г/м2). Удельный вес ламинированного полотна представляет собой сумму удельных весов составляющих его слоев и прочих добавленных компонентов. Диаметр волокон обычно выражается в микронах (мкм); кроме того, размер волокон может быть также выражен в «den», представляющих собой вес единицы длины волокна. Удельный вес ламинированных полотен, подходящих для использования в настоящем изобретении, может составлять от 6 г/м2 до 400 г/с2, в зависимости от назначения полотна. Если полотно предполагается использовать как полотенце для рук, входящие в его состав первое и второе нетканые полотна могут иметь удельный вес в диапазоне от 18 г/м2 до 500 г/м2.

Образующие нетканое полотно волокна могут быть полимерными волокнами и могут быть однокомпонентными, двухкомпонентными и/или двухсоставными, некруглыми (например, волокнами с капиллярными каналами), и могут иметь наибольший размер в сечении (например, диаметр в случае круглых волокон) в диапазоне от 0,1 до 500 мкм. Образующие нетканое полотно волокна могут также представлять собой смесь волокон различных типов, отличающихся друг от друга такими характеристиками, как химический состав (например, полиэтилен и полипропилен), число компонентов (например, однокомпонентные волокна и двухкомпонентные волокна), показатель den (например, волокна в несколько микро-den и волокна больше 20 den), форма (например, содержащие капилляры и круглые) и так далее. Образующие нетканое полотно волокна могут быть от примерно 0,1 den до примерно 100 den.

В контексте настоящего описания термин «волокна типа спанбонд» относится к волокнам относительно малого диаметра, формируемым с помощью экструдирования расплавленного термопластического материала через множество капиллярных каналов круглого сечения в мундштуке. На выходе из мундштука диаметр экструдированных волокон резко уменьшается. Волокна типа спадбон, как правило, не схватываются друг с другом при их сборе на поверхности. Волокна типа спанбонд в целом являются непрерывными и имеют средний диаметр (по результатам не менее 10 измерений), больший 7 мкм, и наиболее часто от примерно 10 мкм до примерно 40 мкм.

В контексте настоящего описания термин «выдувание из расплава» относится к процессу, в котором волокна формируются путем экструдирования расплавленного термопластического материала через множество тонких, как правило, круглых штампованных капилляров. Выходящие из капилляров расплавленные нити или волокна захватываются потоком движущегося с большой скоростью (и как правило, горячего) газа, например воздуха, в котором расплавленные волокна из термопластического материала еще более уменьшаются в диаметре, превращался в микроволокна. Уносимые выдуваемые из расплава волокна откладываются на поверхности сбора, как правило, будучи еще достаточно липкими, в результате чего формируется полотно из произвольным образом разбросанных волокон. Выдуваемые из расплава волокна могут быть как непрерывными, так и прерывистыми, и их средний диаметр, как правило, меньше 10 мкм.

В контексте настоящего описания термин «полимер» в целом включает, не ограничиваясь ими, гомополимеры, сополимеры (например, блочной, шунтирующей, чередующейся или произвольной структуры), терполимеры и прочие, а также их смеси и модификации. Кроме того, если не указано иное, термин «полимер» включает все возможные конфигурации образующих его звеньев. Такие конфигурации включают, но не ограничиваются ими, конфигурации с изотактической, атактической, синдиотактической и произвольной симметрией.

В контексте настоящего описания термин «однокомпонентные волокна» относится к волокнам, сформированных с помощью одного или более экструдеров, но с использованием только одного полимера. Это не исключает, однако, волокон, сформированных из одного полимера, но с добавлением небольшого количества добавок для его окрашивания, придания антистатических, смазывающих, гидрофильных и прочих свойств. Такие добавки, например диоксид титана, применяемый для окрашивания, как правило, присутствуют в количестве менее чем 5% по весу и наиболее часто - до 2% по весу.

В контексте настоящего описания термин «двухкомпонентные волокна» относится к волокнам, сформированным по меньшей мере из двух различных полимеров, пропущеных через различные экструдеры, после чего экструдированые различные волокна сплетаются вместе для получения одного волокна. Двухкомпонентные волокна иногда называют также конъюгатными или многокомпонентными волокнами. Входящие в их состав полимеры расположены в сущности в одних и тех же различимых участках волокон в их поперечном сечении и являются непрерывно протяженными по длине таких волокон. Расположение компонентов в такого типа волокнах может быть, например, типа оболочка-ядро, то есть один компонент окружен другим, или рядом, или в виде слоеного пирога, или в виде «островков в море».

В контексте настоящего описания термин «двухсоставные волокна» относится к волокнам, сформированным по меньшей мере из двух полимеров, пропущенных через один и тот же экструдер в виде смеси. В поперечном сечении двухсоставных волокон, как правило, нет относительно постоянных зон расположения различных компонентов, и различные полимеры, как правило, не являются непрерывно протяженными по всей длине волокна, а напротив, удложены в виде волокон, начинающихся и обрывающихся произвольным образом. Двухсоставные волокна иногда именуются также многосоставными волокнами.

В контексте настоящего описания термин «некруглые волокна» относится к волокнам, имеющим не круглое поперечное сечение и включает волокна, называемые «профилированными волокнами» или «волокнами с капиллярными каналами». Такие волокна могут быть сплошными или пустотелыми, трехдольными, дельтавидной формы и могут иметь на своей поверхности капиллярные каналы. Капиллярные каналы могут быть различного сечения, например U-образной, Н-образной, С-образной и V-образной формы. Одним из предпочтительных типов волокон с капиллярными каналами являются волокна Т-401 производства Fiber Innovation Technologies (Джонсон Сити, Теннеси, США), предлагаемые под маркой 4DG. Волокна Т-401 изготовлены из полиэтилен-терефталатного полиэфира.

В контексте настоящего описания термин «ориентация молекул» характеризует степень расположения полимерных цепей или кристаллов вдоль того или иного направления.

В контексте настоящего описания термин «доминирующая ориентация молекул» характеризует степень расположения большинства полимерных цепей или кристаллов вдоль того или иного направления.

В контексте настоящего описания термин «пластическая деформация» означает деформацию, остающуюся в материале после снятия с него нагрузки, вызвавшей данную деформацию. Пластическая деформация является постоянной составляющей деформации, выходящей за пределы области упругих деформаций материала.

Все употребляемые в настоящем описании числовые значения диапазонов следует рассматривать таким образом, что упомянутое максимальное значение, ограничивающее данный диапазон, включает любое меньшее ограничивающее значение, и все такие меньшие ограничивающие значения следует считать явно упомянутыми. Кроме того, упомянутое минимальное значение, ограничивающее данный диапазон, включает любое большее ограничивающее значение, и все такие большие ограничивающие значения следует считать явно упомянутыми. Далее, любой упомянутый диапазон числовых значений включает любой более узкий диапазон, входящий в упомянутый более широкий диапазон, а также любые конкретные числовые значения в данном диапазоне, и все такие более узкие диапазоны и отдельные числовые значения следует рассматривать как явно упомянутые в настоящем описании.

Настоящее изобретение будет описано ниже применительно к способу и устройству для изготовления перфорированного полотна. Перфорированное плотно может быть перфорированной пленкой или перфорированным ламинатом, содержащим пленку и нетканый материал. Отверстия могут включать микроотверстия и макроотверстия. Под микроотверстиями понимаются отверстия, в сущности не видимые невооруженным глазом пользователя с расстояния примерно 1 м и при обычной освещенности помещения, а под макроотверстиями понимаются отверстия, видимые при указанных условиях. Микроотверстия и/или прочие виды тиснения или текстурирования материала могут быть выполнены до его обработки в устройстве в соответствии с настоящим изобретением. Перфорированное полотно может использоваться в изделиях одноразового пользования, таких как перевязочные материалы, изделия для лиц с недержанием мочи, подгузники, гигиенические прокладки, тампоны, изделия для остановки кровотечений, а также в прочих потребительских товарах, таких как полотна для мытья полов, салфетки для тела, салфетки для стирки. Кроме того, полотна, перфорированные в соответствии с настоящим изобретением, могут использоваться в приложениях, связанных с автомобильной техникой, сельским хозяйством, электричеством и иными областями промышленности.

Одно из воплощений устройства в соответствии с настоящим изобретением схематически показано на фиг.1. Полотно-основа 20 подается в направлении, именуемом направлением движения материала в машине (MD), к формирующему отверстия устройству 150, в котором формируются отверстия 6, в результате чего получается перфорированное полотно 1. Полотно-основа 20 может подаваться с подающей катушки 152 (или нескольких подающих катушек для изготовления ламината из нескольких слоев полотна), или иных подающих устройств, применяемых в данной области техники, например из фестонов. В одном из воплощений полотно-основа 20 может подаваться непосредственно из машины, с помощью которой полотно изготавливается, например, из экструдера, с помощью которого производится полимерная пленка. После формирования в нем отверстий перфорированное полотно 1 может быть намотано на катушку 160 для хранения и последующего использования в качестве материала для изготовления из него тех или иных изделий. Возможна также непосредственная подача перфорированного полотна 1 на дальнейшие этапы обработки и последующее включение в готовый продукт, такой как, например, одноразовое абсорбирующее изделие.

Как показано на фиг.1, перфорированное полотно 1 может быть сформировано из в целом плоского двухмерного полотна-основы 20, имеющего первую поверхность 12 и вторую поверхность 14. Полотно-основа 20 может быть полимерной пленкой или ламинатом из полимерной пленки и нетканого полотна. Первая поверхность 12 соответствует первой стороне полотна-основы 20, а также первой стороне перфорированного полотна 1. Вторая поверхность 14 соответствует второй стороне полотна-основы 20, а также второй стороне перфорированного полотна 1. В целом термин «сторона» в контексте настоящего описания используется в обычном его смысле и означает две основные поверхности в целом двухмерных полотен, таких как пленки. В композитных, или ламинированных материалах первая поверхность перфорированного полотна 12 является первой стороной одного из самых наружных слоев, а вторая поверхность 14 является второй стороной второго из самых наружных слоев.

Полотно-основа 20 может быть полотном из полимерной пленки. В одном из воплощений полотно-основа 20 может быть полимерным полотном, пригодным для использования в качестве верхнего листа в абсорбирующем изделии одноразового пользования, как известно сведущим в данной области техники. Полимерные пленки могут быть деформируемыми. Под деформируемым материалом в контексте настоящего описания понимается материал, который, будучи растянут за пределы упругой деформации, в сущности сохраняет приданную ему новую форму. Деформируемые материалы могут быть химически гомогенными или гетерогенными, например, гомополимерами или смесями полимеров, структурно гомогенными или гетерогенными, например однородными листами или ламинатами или любым сочетанием таких материалов. Способы перфорирования, предлагаемые в настоящем изобретении, относятся к материалам, содержащим полимерую пленку. Такие материалы включают полимерные пленки по отдельности и ламинаты, содержащие полимерные пленки и материалы другого типа, например нетканые материалы.

Деформируемые полимерные пленки, используемые в способах в соответствии с настоящим изобретением, могут иметь диапазон температуры трансформации, в котором происходят изменения в молекулярной структуре находящегося в твердой фазе материала, например изменения его кристаллической структуры или переход из твердого состояния в жидкое. Поэтому при температурах свыше диапазона трансформации те или иные физические свойства материала существенно изменяются. Для термопластической полукристаллической пленки диапазоном трансформации может быть диапазон температуры остекления, свыше которого полимер становится смолистым и поддающимся упругим и пластическим деформациям, не претерпевая излома, или же таким диапазоном может быть диапазон температуры плавления пленки, свыше которого пленка переходит в расплавленное состояние и теряет в сущности всю историю термической обработки и механических свойств, которыми она до этого обладала.

Полотна из полимерных пленок могут содержать термопластические полимеры, имеющие реологические характеристики, зависящие от их состава и температуры. При температурах ниже температуры остекления такие термопластические полимеры могут быть достаточно твердыми, жесткими и часто хрупкими за счет того, что их молекулы находятся в жестких, фиксированных положениях. Свыше температуры остекления, но ниже диапазона температур плавления термопластические полимеры обладают вязко-эластичностью. В данном диапазоне температур термопластический материал обладает некоторой степенью кристалличности, в целом является гибким и в некоторой степени деформируемым под действием силы. Деформируемость такого термопластического материала зависит от скорости деформации, величины (размеров) деформации, времени нахождения в деформируемом состоянии и температуры. Одно из воплощений способа в соответствии с настоящим изобретением может быть использовано для перфорирования материалов, содержащих термопластический полимер, особенно термопластическую пленку, находящийся в вязко-эластичном диапазоне температуры.

Полотна из полимерных пленок могут обладать некоторой тягучестью. В контексте настоящего описания тягучесть означает степень необратимого пластического растяжения, происходящего при деформации материала до наступления его разрушения (разрыва, разлома или расслоения). Тягучесть зависит от скорости, с которой производится растяжение материала. Материалы, перфорирование которых производится при помощи способа в соответствии с настоящим изобретением, могут обладать тягучестью не менее чем примерно 10%, или даже не менее чем примерно 50%, или даже не менее чем примерно 100%, или даже не менее чем примерно 200%, или даже не менее чем примерно 500%.

Перфорированные полотна в соответствии с настоящим изобретением могут изготавливаться из материалов, обычно получаемых экструдированием или литьем в виде пленок, таких как, например, полиолефины, нейлоны, полиэфиры и им подобные. Такие пленки могут быть термопластическими материалами, такими как полиэтилен, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилены, сополимеры и смеси, содержащие значительные доли указанных материалов. Такие пленки могут быть обработаны модифицирующими поверхность веществами, придающими поверхностности гидрофильные или гидрофобные свойства, например эффект лотуса. Могут использоваться однослойные или многослойные плоские полимерные пленки. Как было указано выше, полотна из полимерных пленок могут быть текстурированными, тиснеными или полученными иными способами обработки чисто плоского полотна.

Физические свойства полимерных пленок, в частности их эластичность, зависят от ориентации их молекул, которая, как было указано выше, определяется как степень соответствия ориентации молекул тому или иному направлению. Ориентация молекул пленки может быть определена при помощи метода ASTM D2732-03. Данный способ испытания основан на измерении линейной усадки не растянутого предварительно материала при стандарных температурных условиях и применяется для пластмассовых пленок и листовых материалов толщиной 0,03 дюйма (0,76 мм) и менее. Способ измерения основан на том, что образцы пленок, молекулы которых имеют некоторую доминирующую ориентацию, будут давать усадку в основном в направлении доминирующей ориентации молекул и в меньшей степени - в направлении, ему перпендикулярному.

Полимерная пленка двухосной ориентации характеризуется в сущности произвольной ориентацией молекул по отношению к направлению движения материала в машине (MD) и поперечному по отношению к нему направлению (CD). Термин «в сущности произвольная ориентация молекул» означает, что в силу условий изготовления нет существенной разницы в числе молекул, ориентированный в направлении MD, чем в направлении CD. Другими словами, число длинноцепочечных молекул, ориентированных в направлениях MD и CD, примерно одинаково. В результате этого пленки с произвольной ориентацией молекул имеют примерно одинаковые свойства, такие как модуль растяжения, в направлениях MD и CD. Примерами пленок с двухосной ориентацией молекул являются выдуваемые пленки. В противоположность им в пленках с доминирующей ориентацией молекул имеется сравнительно большое число длинноцепочечных молекул, ориентированных в определенном направлении. Так, например, в экструдированных пленках большая часть молекул оринтирована в направлении MD, чем в направлении CD. Литые пленки также являются пленками с доминирующей ориентацией молекул в направлении MD. Ориентация молекул в полимерной пленке может быть модифицирована с помощью нагревания и/или пластической деформации пленки. Так, например, пленка с доминирующей ориентацией молекул в направлении MD может быть растянута и пластически деформирована в направлении CD, в результате чего ориентация длинноцепочечных молекул полимера будет изменена на двухосную или даже на доминирующую в направлении CD.

Полотно-основа 20 может быть композитом или ламинатом из двух или более полотен-основ и может, например, содержать сочетание полимерных пленок или нетканых полотен. Нетканые полотна могут быть сформированы с помощью различных процессов, применяемых в данной области техники, таких как, например, процесс укладки на воздухе, процесс выдувания из расплава, процесс типа спанбонд, процесс гидроспутывания, процесс типа спанлэйс и процесс типа кард-бонд. Кроме того, могут использоваться многослойные полотна, такие как полотна типа SMS и им подобные (например, SMMS, SSMS), где S обозначает слой типа спанбонд, а М обозначает слой материала из волокон, выдуваемых из расплава, изготовленные с помощью набора спанбонд-аппаратов. Все компоненты такого многослойного полотна (слои типа спанбонд и слои из волокон, выдуваемых из расплава) необязательно дожны быть изготовлены из одного полимера. Так, например, в полотне типа SMS слои типа спанбонд и слои из волокон, выдуваемых из расплава, необязательно дожны быть изготовлены из одного полимера.

Волокна, входящие в состав нетканых полотен, могут быть полимерными волокнами и могут быть однокомпонентными, двухкомпонентными и/или двухсоставными волокнами, полыми волокнами, некруглыми волокнами (например, профилированными волокнами, трехдольными волокнами, волокнами с капиллярными каналами), могут иметь наибольший размер в поперечном сечении (например, диаметр для волокон круглого сечения, длинная ось для волокон эллиптического сечения, или просто наибольший размер по прямой для волокон с поперечным сечением неправильной формы) в диапазоне от 0,1 до 500 мкм с шагом 1 мкм.

Полотно-основа 20 может быть предварительно подогрето способами, традиционно применяемыми в данной области техники, такими как, например, излучательное нагревание, нагревание горячим воздухом, конвекционное нагревание, нагревание над горячими валиками, нагреваемыми маслом. На полотне-основе 20 могут быть предварительно напечатаны индицирующие элементы, логотипы, графические объекты, прочие видимые или невидымые печатные структуры. Так, например, цвета и графические объекты могут быть напечатаны традиционно применяемыми в данной области техники способами, такими как струйная печать чернилами, глубокая печать, флексографическая печать или офсетная печать, обеспечивающими изменение цвета по меньшей мере некоторых частей полотна-основы 20. В дополнение к печати, на полотно-основу 20 могут быть нанесены различные покрытия, например, поверхностно-активными веществами, лосьонами, адгезивами и прочие. Такая обработка полотна-основы с нанесением покрытий может проводиться любыми традиционно применяемыми в данной области техники способами, такими как распыление, щелевое нанесение покрытия, экструдирование, и прочие способы нанесения покрытия на одну или обе поверхности. Подающая катушка 152 вращается в направлении, обозначенном стрелкой на фиг.1, обеспечивая подачу полотна-основы 20. Продвижение полотна-основы осуществляется с помощью различных направляющих и регулирующих натяжение валиков (все из них не показаны), традиционно используемых в данной области техники, в результате чего полотно подается в зазор 116 между вращающимися в противоположные стороны и входящими в зацепление друг с другом валиками 102 и 104. С помощью данной пары валиков 102 и 104 в полотне 20 формируются отверстия и образуется перфорированное полотно 1. Входящие в зацепление друг с другом валики 102 и 104 более подробно представлены на фиг.2.

На фиг.2 более подробно представлена часть изображенного на фиг.1 устройства 150 для формирования отверстий в полотне 20 и изготовления из него перфорированного полотна 1. Данная часть устройства 150 обозначена на фиг.2 как устройство 100 для формирования отверстий, содержащее пару входящих в зацепление друг с другом стальных валиков 102 и 104, каждый из которых вращается вокруг своей оси А, и оси А их вращения параллельны и находятся в одной плоскости. Устройство 100 для формирования отверстий может иметь такую конструкцию, что полотно-основа 20 будет прилегать к валику 104 в течение некоторого угла его вращения, как будет более подробно описано ниже со сылкой на фиг.4, поэтому на фиг.2 лишь в принципе показано, что полотно-основа 20 заходит прямо в зазор 116 устройства 100 и выходит из него уже в виде перфорированного полотна 1. Поэтому, хотя на фиг.2 показано, что полотно-основа 20 входит прямо в зазор 116 и в той же плоскости выходит из него, на самом деле полотно-основа 20 или перфорированное полотно 1 может оборачиваться вокруг любого из валиков 102 и 104 в течение определенного угла вращения до зазора 116 (полотно-основа 20) или после него (перфорированное полотно 1). Так, например, после выхода из зазора перфорированное полотно 1 может поворачиваться вокруг валика 104 на определенный угол вращения, так что сформированные отверстия будут оставаться «надетыми» на зубцы 110 валика 104, как показано на фиг.4.

Валики 102 и 104 могут быть изготовлены из стали или алюминия. В одном из воплощений валики могут быть изготовлены из нержавеющей стали. В общем случае, валики 104 и 102 предпочтительно должны быть сделаны из достаточно устойчивой к коррозии и износу стали.

Валик 102 может содержать множество гребней 106 и соответственно канавок 108, которые могут быть протяженными сплошным образом по окружностям боковой поверхности валика 102. В некоторых воплощениях, в зависимости от требуемой структуры отверстий, формируемых в перфорированном полотне 1, валик 102 может содержать гребни, часть которых удалена, например, травлением, стачиванием или прочими процессами обработки металла, так что некоторые, или все гребни не будут непрерывно протяженными по окружностям боковой поверхности валика, а в них будут иметься разрывы или зазоры. Разрывы или зазоры могут быть расположенными так, что они будут образовывать некоторую структуру, включая простые геометрические структуры в виде кругов или ромбов, а также более сложные структуры в виде логотипов или торговых марок. В одном из воплощений валик 102 может иметь зубцы, аналогичные зубцам 110 на валике 104, которые будут более подробно описаны ниже. За счет этого можно получить трехмерные отверстия, части которых будут протяженными наружу по обе стороны перфорированного полотна 1. В дополнение к упомянутым отверстиям, в перфорированном полотне 1 могут быть сформированы расположенные вне его плоскости макроструктуры из отверстий, включая макроструктуры в виде тиснения с изображением логотипа и/или орнамента. В другом воплощении внешняя поверхность валика 102 может содержать щетку или упругий материал типа резины, позволяющий зубцам сопряженного с ним валика 104 заходить в него в месте сопряжения данных валиков.

Валик (102) может также содержать протяженные в радиальном направлении щетинки, образующие щетку, прилегающую к зубцам на валике (104) в зазоре между валиками.

Еще в одном воплощении вместо валика 102 может использоваться щеточный конвеер, описанный в патенте США 5802682 (Jourde с соавторами), выданном 8 сентября 1998 г. В таком воплощении щеточный конвейер может входить в зацепление с зубцами валика 104, так что зубцы валика 104 будут заходить в зазор между валиком 104 и щеточным конвеером.

Конструкция валика 104 в целом аналогична конструкции валика 102, с тем отличием, что вместо гребней, непрерывно протяженных по боковой поверхности, валик 104 содержит множество рядов гребней, протяженных по боковой поверхности, но модифицированных таким образом, что они буду скорее представлять множество зубцов 110, пространственно отделенных друг от друга в направлениях по окружностям боковой поверхности, и, будучи пространственно отделены друг от друга, они занимают по меньшей мере часть валика 104. Отдельные ряды зубцов 110 валика 104 отделены друг от друга канавками 112. При работе устройства валики 102 и 104 входят в зацепление друг с другом таким образом, что гребни валика 102 заходят в канавки валика 104, а зубцы 110 валика 104 заходят в канавки 108 валика 102. Характер зацепления валиков более подробно показан на местном сечении валиков на фиг.3 и будет более подробно описан ниже. Один или оба из валиков 102 и 104 могут нагреваться способами, традиционно применяемыми в данной области техники, например, за счет заполнения валиков горячим маслом, или посредством электрического подогрева валиков. В альтернативных воплощениях один или оба из валиков могут нагреваться за счет излучения или конвекции.

Зубцы 110 могут быть соединены с валиком 104. Под термином «соединены» в настоящем описании понимается, что зубцы могут быть прикреплены к валику с помощью сварки, посадки внатяг или иным образом. Кроме того, термин «соединены» также включает их структурное скрепление с валиком, то есть выполнение за единое целое, например, путем вырезания зубцов за счет удаления излишков материала Место соединения зубца 110 с валиком 104 именуется «основанием» зубца. Любое сечение любого из зубцов, параллельное его основанию, может иметь некруглую форму. Длина параллельного основанию сечения зубца, то есть его размер в направлении по окружности боковой поверхности валика (которая связана с длиной зубца в смысле, который будет объяснен ниже), по меньшей мере вдвое больше ширины того же сечения, измеренной в направлении, перпендикулярном направлению длины и проходящем через центр данного сечения. В альтернативных воплощениях зубцы могут содержать штыри цилиндрического, прямоугольного или иного сечения, в зависимости от требуемой формы отверстий.

На фиг.3 показан фрагмент осевого сечения входящих в зацепление валиков 102 и 104, содержащих соответственно гребни 106 и зубцы 110. Как видно из данного чертежа, зубцы 110 имеют высоту ТН (обратите внимание, что высота гребней 106 также обозначена как ТН, так как в предпочтительном воплощении изобретения высота зубцов и высота гребней равны между собой), и зубцы 110 (а также гребни 106) расположены с шагом Р. Глубина зацепления Е, измеряемая от вершины гребня 106 до вершины зубца 110, является величиной, характеризующей глубину зацепления валиков 102 и 104. Значения глубины Е зацепления, высоты ТН зубцов и шага Р в различных устройствах в соответствии с настоящим изобретением могут быть различными, в зависимости от свойств полотна-основы 20 и требуемых характеристик перфорированного полотна 1. Так, например, в целом для получения вулканоподобных структур 8 из более часто расположенных отверстий 6 в полотне 1 требуются меньший шаг, меньшая длина TL зубцов в сечении у основания и расстояние TD между ними, как будет более подробно описано ниже (см. также фиг.5).

Предусматривается также, что размер, форма зубцов 110 и расстояние между ними может варьировать по ширине валика 104 и окружности его боковой поверхности, в результате чего может быть получено перфорированное полотно 1 с переменными характеристиками и свойствами.

Кроме того, перед подачей исходного полотна в зазор 116 или после выхода перфорированного полотна 1 из него на полотно могут наноситься различные вещества, такие как поверхностно-активные, лосьоны, чернила и прочие, путем распыления, щелевого и прочего нанесения покрытий, экструдирования и прочими способами. Может использоваться любой процесс, традиционно применяемый для подобной обработки в данной области техники. В одном из воплощений перфорированное полотно 1 может быть получено путем обработки полотна-основы 20 с помощью устройства 200, изображенного на фиг.4. Содержащее множество валиков устройство 200 предназначено для обеспечения определенного времени нахождения перфорированного полотна 1 в контакте с зубчатым валиком 104, соответствующего заданному углу его вращения. И хотя точное значение угла вращения, на котором пленка находится в контакте с валиком, может быть оптимизировано в зависимости от типа пленки, температуры валиков, скорости вращения полотна, в целом угол оборота полотна вокруг валика может составлять от по меньшей мере примерно 10° и до 270° и даже более, в зависимости, по меньшей мере частично, от относительного размера валиков. Как показано на чертеже, полотно-основа 20 может проходить по различным направляющим и натяжным валикам (не показаны), попадая затем на направляющий валик 105 и затем на валик 102А, на котором могут иметься гребни и канавки, как было описано выше в отношении валика 102 устройства 150, изображенного на фиг.1. Валик 102А может нагреваться для облегчения формирования в полотне вулканообразных структур 8 и отверстий 6. В одном из воплощений валик 102А может нагреваться до температуры 200°F.

Как показано на фиг.4, полотно-основа 20 входит в зазор 116А между входящими в зацепление валиками 104 и 102А. Валик 104 устройства 200 может быть зубчатым валиком, аналогичным зубчатому валику устройства 150, изображенного на фиг.1, описанному выше. При прохождении полотна-основы 20 через зазор 116А зубцы 110 валика 104 вдавливаются в полотно-основу 20 и могут протыкать его насквозь, в результате чего образуются вулканообразные структуры 8 и отверстия 6. После этого перфорированное полотно 1 остается в контакте с вращающимся валиком 104 до тех пор, пока оно не достигнет зазора 116В между входящими в зацепление валиками 104 и 102В. Валик 102В может иметь гребни и канавки, подобно валику 102 устройства 150, изображенного на фиг.1, описанному выше.

После выхода из зазора 116В перфорированное полотно отводится от валика 104 к валику 102В, и далее на различные направляющие валики 105 для сматывания и дальнейшей обработки, транспортировки или его использования для изготовления конечного продукта. В одном из воплощений перфорированное полотно 1 направляется на процесс производства гигиенических прокладок, в котором из него формируется верхний лист, соединяемый с прочими компонентами изделия, такими как тыльный лист, и обрезается по форме; готовое изделие упаковывается и направляется в розничную продажу. В другом воплощении изобретения полотно направляется в процесс производства подгузников, в котором оно используется в качестве тыльного листа и соединяется с прочими компонентами изделия, такими как верхний лист. Если перфорированное полотно 1 склонно к прилипанию к зубцам 110 и плохо отстает от валика 104, могут использоваться различные вспомогательные средства. Так, например, для предотвращения прилипания полотна к валику может проводиться обработка силиконом или фторуглеродом. На полотно-основу 20 или валик 104 могут наноситься смазывающие, поверхностно-активные или прочие вещества. Прочие средства, способствующие удалению полотна с валика, могут включать ножи или щетки. В одном из воплощений валик 104 может иметь внутреннюю камеру и средство создания повышенного давления в месте отведения полотна с валика 104 для его подачи на валик 102В. В целом, на легкость перехода полотна от валика 104 к валику 102В влияют скорость движения полотна, относительная скорость вращения валиков 104 и 102В, натяжение полотна и относительный коэффициент трения. Как известно сведущим в данной области техники, каждый из этих параметров может быть изменен и подобран таким образом, чтобы обеспечить переход перфорированного полотна к валику 102В.

Преимущество устройства, подобного изображенному на фиг.4, состоит в том, что перфорированное полотно 1 находится более продолжительное время в контакте с валиком 104, сидя на его зубцах 110. За счет этого отводится дополнительное время на отвердевание вулканообразных структур 8 и отверстий 6, в результате чего повышается вероятность сохранения ими своей трехмерной формы после снятия их с валика 104. И хотя теоретически это не обязательно, изобретатели считают, что путем подбора длины окружности боковой поверхности валика 104, температуры валиков 102А, 104 и/или 102В, а также коэффициента трения валиков, можно добиться большего времени пребывания полотна на валике, что, в свою очередь, позволит увеличить скорость прохождения материала через устройство, при этом получая устойчивые трехмерные вулканообразные структуры 8. Температуры валиков 102А, 104 и/или 102В в различных воплощениях могут быть одинаковыми или различными. Так, например, валики 102А и 104 могут быть подогреваемыми, в то время как валик 102В может находиться при комнатной или даже при более низкой температуре. Кроме того, скорость вращеия всех трех валиков может быть одинаковой, или же может быть задана некоторая разница в скоростях вращения. Если какой-либо из валиков устройств 150 или 200 подогревается, следует учесть возможные последствия теплового расширения. В одном из воплощений размеры гребней, канавок и/или зубцов при их нарезке выдержаны с учетом теплового расширения, так что размеры, изображенные на фиг.3 и упоминаемые выше, являются размерами при рабочей температуре.

На фиг.5 показан фрагмент одного из воплощений валика 104, имеющего множество зубьев, которое может использоваться для получения перфорированного полотна 1. Увеличенный вид зубцов 110, изображенных на фиг.5, представлен на фиг.6. Как показано на фиг.6, каждый из зубцов 110 имеет основание 111, вершину 112, передний край LE и задний край ТЕ. Вершина 112 зубца может иметь остроконечную, тупоконечную или иную форму, но такую, чтобы она могла растягивать и/или протыкать полотно-основу 20. Зубцы могут иметь в целом сплощенную форму, в виде лопаток. То есть зубцы 110 могут иметь не форму игл с практически круглым сечением, а скорее не круглое сечение, вытянутое в одном направлении. Так, зубцы 110 в сечении у основания 111 могут иметь длину TL зубца и ширину TW зубца с отношением AR длины к ширине (AR=TL/TW) по меньшей мере 2, или даже по меньшей мере 3, или даже по меньшей мере 5, или даже по меньшей мере 7, или даже по меньшей мере 10, или даже более. В одном из воплощений отношение AR размеров сечения зубца, параллельного основанию, остается в сущности постоянным по высоте зубца.

В одном из воплощений валика 104 зубцы 110 могут иметь практически одинаковое сечение у основания 111 с длиной примерно 1,25 мм, измеренной от переднего края LE до заднего края ТЕ, и шириной примерно 0,3 мм, измеренной в направлении, в сущности перпендикулярном направлению длины у основания (направление длины расположено вдоль окружности боковой поверхности валика). Зубья могут быть расположены на одинаковом расстоянии TD по окружностям боковой поверхности валика, равном примерно 1,5 мм. Для изготовления мягкого, волокнистого трехмерного перфорированного полотна 1 из полотна-основы 20, имеющего удельный вес от примерно 5 г/см2 до примерно 200 г/см2, может использоваться валик 104 с зубцами 110, имеющими длину TL в диапазоне от примерно 0,5 мм до примерно 3 мм, ширину TW от примерно 0,3 мм до примерно 1 мм, высоту ТН в диапазоне от примерно 0,5 мм до примерно 10 мм, расстояние TD между которыми составляет от примерно 0,5 мм до примерно 3 мм, а их шаг Р - от примерно 1 мм (0,04 дюйма) до примерно 2,54 мм (0,1 дюйма). Глубина Е зацепления может составлять от примерно 0,5 мм до примерно 5 мм (вплоть до максимального значения, приближающегося к высоте ТН зубца).

Естественно, что в различных приложениях глубина Е зацепления, шаг Р, высота ТН зубца, расстояние TD между ними и длина TL в сечении могут варьировать независимо друг от друга, для обеспечения требуемого размера отверстий 6 в перфорированном полотне 1, расстояния между ними и плотности их расположения (то есть количества отверстий 6 на единицу площади перфорированного полотна 1). Так, например, для изготовления перфорированных пленок и нетканых полотен, пригодных для использования в гигиенических прокладках и прочих абсорбирующих изделиях, длина TL сечения зубца у основания может составлять от примерно 2,032 мм до примерно 3,81 мм; ширина TW зубца может находиться в диапазоне от примерно 0,508 мм до примерно 1,27 м; расстояние TD между зубцами может составлять от примерно 1,0 мм до примерно 1,94 мм; шаг Р может составлять от примерно 1,106 мм до примерно 2,54 mm, а высота ТН зубцов может составлять от примерно 2,032 м до примерно 6,858 мм. Глубина Е зацепления может составлять от примерно 0,5 мм до примерно 5 мм. Радиус R закругления у вершины 112 зубца может составлять от примерно 0,001 мм до примерно 0,009 мм. И хотя теоретически это не обязательно, авторы считают, длина TL зубца у основания может составлять от примерно 0,254 мм до примерно 12,7 мм; ширина TW зубца может составлять от примерно 0,254 мм до примерно 5,08 мм; расстояние TD между зубцами может составлять от примерно 0,0 мм до примерно 25,4 мм (или даже более); шаг Р может составлять от примерно 1,106 мм до примерно 7,62 мм; высота ТН зубца может составлять от примерно 0,254 мм до примерно 18 мм; и глубина Е зацепления может составлять от примерно 0,254 мм до примерно 6,35 мм. Размеры каждого из упомянутых параметров могут варьировать с шагом 0,001 мм в пределах упомянутых диапазонов, от упомянутых минимальных значений до упомянутых максимальных значений, за исключением радиуса R закругления, для которого шаг изменения размера может составлять 0,0001 мм. И хотя теоретически это не обязательно, авторы считают, что в свете последних разработок в области инструментов и оборудования, для реализации способа и устройства в соответствии с настоящим изобретением могут использоваться валики и с другими параметрами зубцов. Так, например, длина TL зубцов у основания может составлять от примерно 0,254 мм до примерно 12,7 мм, и может включать 4,42 мм, 4,572 мм и примерно 5,56 мм; ширина TW зубцов у основания может составлять от примерно 0,254 мм до примерно 5,08 мм и может включать 1,78 мм; расстояние TD между зубцами может составлять от примерно 0,0 мм до примерно 25,4 мм и может включать 2,032 мм; шаг Р может составлять от примерно 1,106 мм до примерно 7,62 мм; высота ТН зубцов может составлять от примерно 0,254 мм до примерно 18 мм и может включать 5,08 мм; и глубина Е зацепления может составлять от примерно 0,254 мм до примерно 6,35 мм. Радиус закругления может составлять от примерно 0,00 мм до примерно 6,35 мм. Размеры каждого из упомянутых параметров могут варьировать с шагом 0,001 мм в пределах упомянутых диапазонов, от упомянутых минимальных значений до упомянутых максимальных значений, за исключением радиуса R закругления, для которого шаг изменения размера может составлять 0,0001 мм.

В одном из воплощений для изготовления вулканообразных структур 8 и/или отверстий 6 перфорированного полотна используются зубцы, передний и задний края LE и ТЕ которых сходятся от основания к вершине, так что зубец имеет в целом форму пирамиды или конуса (форма зуба акулы). Как показано на фиг.10, в целом имеющий форму остроконечной пирамиды или зуба акулы, зубец, может иметь шесть граней 114, каждая из которых имеет в целом треугольную форму. Две смежных грани образуют передний край LE, и еще две смежных грани образуют задний край ТЕ зубца 110. Ребра, образуемые на стыках граней переднего и заднего краев, могут быть относительно острыми или же могут быть срезаны до определенного радиуса кривизны. Радиус кривизны острия зубца сожет составлять 0,005 дюйма. Для получения отверстий могут использоваться зубцы и другой формы. Например, как показано на фиг.7, имеющие в целом пирамидальную форму зубцы, изображенные на фиг.5, могут быть усечены с устранением острия 112. Усечение может быть сделано на определенном расстоянии от основания 111 так, что на дистальном конце зубца 110 будет образован в целом сплощенный участок 120. В целом сплощенный участок 120 может иметь форму, соответствующую форме сечения зубцов 110, параллельного основанию. Поэтому в целом сплощенный участок 120 также может быть удлиненным, то есть иметь длину, большую чем ширину, и отношение AR длины к ширине, в целом соответствующее таковому оношению для зубца 110. В одних воплощениях сплощенный участок 120 может переходить в грани 120 с образованием довольно острых ребер, в то время как в других воплощениях переход может быть с некоторым радиусом кривизны, то есть вершина зубца будет плоской, но с гладкими, скругленными краями.

В другом воплощении, изображенном на фиг.8, зубцы 110 могут иметь по меньшей мере один край, протяженный в целом перпендикулярно по отношению к поверхности валика 104. Как показано на аксонометрическом виде фрагмента валика 104 на фиг.8, зубцы могут напоминать клыки акулы и иметь передний край LE, протяженный от основания к вершине, но наклонный по отношению к основанию 111, и задний край ТЕ, протяженный от основания к вершине в целом перпендикулярно основанию. В другом воплощении зубец 110 может иметь такую же форму, но с обратной ориентацией переднего и заднего краев, то есть с передним краем, перпендикулярным основанию.

На фиг.9 представлен вид сверху фрагмента валика 104, изображенного на фиг.8. На данном чертеже обозначены ребра, образуемые гранями 114, образующие передний край и задний край. Подобным образом, на фиг.10 показаны типичные пропорции размеров зубцов, изображенных на фиг.8, в осевом сечении валика. И хотя в целом авторы считают, что изображенные пропорции и размеры являются подходящими для изготовления трехмерных перфорированных пленок, используемых в качестве верхних листов одноразовых абсорбирующих изделий, все упомянутые размеры могут быть изменены для получения требуемой плотности расположения отверстий, расстояний между ними, их размера, а также типа используемого полотна-основы 20.

И хотя теоретически это не обязательно, авторы считают, что при наличии у зубцов острых вершин такие зубцы 110 могут прокалывать полотно-основу 20 более «чисто», то есть локально и отчетливо, так что полученное перфорированное полотно может быть более точно охарактеризовано именно как «перфорированное», а не как «тисненое». Одно из воплощений позволяет перфорировать полотно-основу 20 настолько чисто, что полотно-основа 20 претерпевает минимальную деформацию, и полученное полотно является в сущности двухмерным перфорированным полотном.

Перфорированная пленка

На фиг.11-14 представлены микрофотографии двух типичных полотен из пленки, в которых были сформированы трехмерные отверстия. Так, на фиг.11 показан фрагмент трехмерного перфорированного полотна 1, изготовленного из в целом плоского полотна-основы 20 из полиэтиленовой пленки удельным весом примерно 25 г/м2. Отверстия 6, изображенные на фиг.11, были сформированы с помощью зубцов подогреваемого валика 104, которые растягивали и прокалывали полотно-основу 20, вызывая его необратимую деформацию в виде множества дискретных, пространственно отделенных друг от друга вулканообразных структур 8, протяженных наружу от первой стороны 12. Полотна, изображенные на фиг.12-15, получены пропусканием полотна основы в зазор 116 между валиками 102 и 104, подогреваемыми до температуры примерно 200°F. Скорость движения материала и степень нагрева валиков в целом связаны с размером зубцов, углами поворота полотна на валиках и/или типом и удельным весом полотна-основы 20, и все упомянутые параметры могут быть в соответствии с необходимостью изменены способами, хорошо известными сведущим в данной области техники.

Как видно из разреза полотна на фиг.12, отверстия 6, а именно, образующие их вулканообразные структуры 8, делают первую сторону 12 и вторую сторону 14 перфорированного полотна сообщающимися между собой (посредством газово-жидкостной среды). Вулканообразные структуры 8 содержат сплошную боковую стенку 9 из деформированной пленки, имеющую значительную ориентированность в направлении Z, что может делать их достаточно жесткими и устойчивыми к сжатию по оси Z в процессе использования изделия. Недеформированные участки перфорированного полотна 1 на фиг.12 и 13 могут быть непроницаемыми для жидкости.

Число отверстий 6 на единицу площади перфорированного полотна 1 может варьировать от 1 отверстия на квадратный сантиметр, вплоть до 60 отверстий/см2. В зависимости от назначения полотна число отверстий на 1 см2 может составлять по меньшей мере 10 ии по меньшей мере 20. В общем случае, поверхностная плотность отверстий на полотне не обязательно должна быть постоянной по всей площади перфорированного полотна 1, и отверстия 6 могут находиться только в некоторых участках полотна 1, например в участках, имеющих определенную форму, таких как линии, полосы, ленты, круги и прочие. В одном из воплощений, в котором перфорированное полотно используется как верхний лист гигиенической прокладки, отверстия 6 могут находиться только в области, соответствующей центральной части прокладки, в которой происходит поступление жидкости.

Как ясно из сущности устройства 100 для формирования отверстий, отверстия 6 в перфорированном полотне 1 формируются путем механической деформации полотна-основы 20, которое в целом может быть охарактеризовано как плоское и двухмерное. Под характеристиками «плоское» и «двухмерное» понимается лишь то, что исходное полотно является плоским в отличие от перфорированного полотна 1, имеющего явную трехмерную структуру, вызванную формированием в нем вулканообразных структур 8, имеющих явное измерение Z вне плоскости полотна. Под характеристиками «плоское» и «двухмерное» не подразумевается какой-либо особой ровности, гладкости полотна или каких-либо ограничений его размеров. В этом смысле мягкое и волокнистое нетканое исходное полотно может рассматриваться как двухмерное. По мере прохождения полотна-основы 20 через зазор 116 зубцы 110 валика 104 заходят в канавки 108 валика 102 и одновременно выталкивают материал полотна-основы 20 из его плоскости, вызывая необратимую деформацию полотна в виде вулканообразных структур 8 и отверстий 6. В сущности, зубцы 110 «протыкают» или «прокалывают» полотно-основу 20. По мере прохождения зубцами 110 через полотно-основу 20 материал полотна-основы 20 выталкивается зубцами 110 из плоскости полотна-основы 20, растягивается и/или пластически деформируется в направлении Z, что вызывает необратимую деформацию полотна с образованием вулканообразных структур 8 и отверстий 6. Степень тягучести, а также прочие свойства полотна-основы 20, такие как температура его остекления и кристалличность, определяют, насколько постоянной останется выполненная трехмерная деформация перфорированного полотна 1.

На фиг.13 и 14 представлено еще одно воплощение трехмерного перфорированного полотна 1, в котором полотно-основа 20 была не плохой пленкой, а скорее микротекстурированной пленкой, имевшей микроаберрации 2. Аберрации 2 могут быть бугорками, тиснением, отверстиями и прочими структурами. В показанном воплощении аберрации 2 также являются вулканообразными микроотверстиями, получеными способом гидроформования. Подходящим для их формирования процессом гидроформования является первый этап процесса многоэтапного гидроформования, описанный в патенте США 4609518, выданном 15 сентября 1986 г. (Curro с соавторами). Сетка, использованная для гидроформования полотен, изображенных на фиг.14 и 15, была сеткой со 100 элементами на дюйм, а пленка была производства Tredegar Film Products (Терр-От, штат Индиана США). Отверстия 6 формировались с помощью зубцов 110 валика 104 устройства 100. Как показано на разрезе на фиг.14, в одном из воплощений отверстия 6, сформированные зубцами 110 валика 104, являются протяженными в направлении от первой поверхности 12, в то время как аберрации 2 в виде микроотверстий, сформированных гидроформованием, являются протяженными в направлении от второй поверхности 14. Аберрации 2 могут быть также не содержащими сквозных отверстий выступами, волоконцами или элементами тиснения, придающими полотну ощущение мягкости на ощупь. Мягкость является предпочтительной, когда полотна 1 используются в качестве верхних листов одноразовых абсорбирующих изделий, и предлагаемый в настоящем изобретении способ формирования вулканообразных структур 8 и отверстий 6 очень выгоден тем, что он позволяет сохранить микротекстуру полотна в виде аберраций 2, особенно если вулканообразные структуры 8 и отверстия 6 выполняются на сборочной линии абсорбирующего изделия одноразового пользования. При этом может быть получен мягкий и хорошо прилегающий верхний лист с отверстиями 6 на первой стороне 12, вторая сторона 14 которого имеет аберрации 2 и используется как поверхность изделия, прилегающая к телу.

Отверстия 6 воплощений полотен из пленки, изображенных на фиг.11-14, были изготовлены с помощью устройства, подобного устройству 100, изображенному на фиг.2, то есть в котором имеется один зубчатый валик 104 и один валик 102 с канавками. Однако в ряде воплощений может быть предпочтительным, чтобы полотно-основа подавалось в зазор между двумя зубчатыми валиками, в которых зубцы образуют одну и туже структуру или различные структуры, в тех же самых или различных участках полотна. С помощью такого устройства можно получить полотна с отверстиями 6, выступающими по обе стороны полотна 1, при наличии в том же полотне микротекстуры, например, аберраций, микроотверстий, тисненых микроструктур. Подобным образом, еще в некоторых воплощениях может быть желательным использование нескольких устройств 100, через которые полотно проходит последовательно, и при каждом следующем проходе в нем формировались бы новые вулканообразные структуры 8 и отверстия 6. Так, например, при обработке полотна-основы 20 на двух или более устройствах 100 может быть получена более высокая плотность вулканообразных структур 8 и отверстий 6 на единицу площади перфорированного полотна 1.

Предусматривается также, что размер, форма, ориентация зубцов 110 и расстояние между ними может быть переменным по окружности боковой поверхности и ширине валика 104 для получения полотна 1 с переменными характеристиками и свойствами. Число и размер отверстий 6, а также расстояние между ними может быть изменено путем изменения формы, числа и размера зубцов 110, а также расстояния между ними соответственно, а также, при необходимости, и размеров валиков 104 и/или 102. Такие изменения, а также, возможно, изменения полотна-основы 20 и параметров способа его обработки, таких как скорость движения материала, температура валиков и прочие параметры процесса, позволяют изготовить множество различных типов перфорированных полотен, предназначенных для различных целей.

И хотя в общем размер отверстий, формируемых с помощью способа в соответствии с настоящим изобретением, определяется размерами и формой зубцов 110, а также прочими упомянутыми выше параметрами процесса, авторами было обнаружено, что фактическая форма получаемых отверстий зависит также от ориентации зубцов 110 валика 104 по отношению к ориентации длинноцепочечных молекул полотна-основы 20. В частности, было найдено, что зубцы, расположенные под некоторым углом к молекулярной ориентации пленки, образуют овальные отверстия с отношением длины к ширине (LAV), значительно меньшим, чем отношение длины к ширине (LAV) отверстий, образуемых зубцами, ориентированными параллельно молекулярной ориентации пленки, то есть в последнем случае отверстия получаются более вытянутыми в длину. А именно, было определено, что зубцы, ориентированные перапендикулярно молекулярной ориентации пленки, позволяют получить овальные отверстия с отношением длины к ширине (LAV), приближающимся к 1,0, в то время как зубцы, ориентированные параллельно молекулярной ориентации пленки, образуют отверстия с отношением длины к ширине, превышающим 5,0.

И хотя теоретически это не обязательно, данное явление может иметь следующее объяснение. Когда зубец протыкает полотно пленки, он разрезает, или разрывает длинноцепочечные молекулы, в результате чего их обрезки растягиваются в стороны. Если зубцы нагреты, параллельно может происходить плавление материала и снятие молекулярного напряжения, в результате чего длинноцепочечные молекулы сокращаются во всех направлениях, пока не придут в новое положение равновесия. Зубцы, ориентированные в направлении движения материала (MD), в котором длинноцепочечные молекулы также ориентированы в направлении MD, протыкая такой материал, повреждают в нем относительно небольшое число длинноцепочечных молекул и образуют прорези, в то время как зубцы, ориентированные в направлении CD, протыкая такой материал, повреждают значительно большее число длинноцепочечных молекул и образуют отверстия формы, более близкой к круглой. Таким образом, было установлено, что получение отверстий овальной формы с минимальным отношением длины к ширине может быть достигнуто использованием взаимного расположения ориентации зубцов и молекулярной ориентации пленки, при котором угол между ними превышает 0°, предпочтительно составляет от примерно 30° до примерно 90°, и более предпочтительно, в котором угол между ними составляет примерно 90°.

Так, например, зубцы 110 валика 104 устройства 100 для формирования отверстий, изображенного на фиг.2, ориентированы таким образом, что длина зубца TL в сечении у основания ориентирована в направлении движения материала в машине (MD). Зубцы с такой ориентацией будут формировать отверстия, похожие на прорези, то есть удлиненной формы, в пленке с доминирующей ориентацией молекул в том же направлении MD. Для сравнения, если длина зубца TL в сечении у основания ориентирована в направлении, поперечном к направлению движения материала в машине (направление CD), то зубцы с такой ориентацией в пленке с доминирующей ориентацией молекул в направлении MD будут формировать отверстия овальной формы. Поэтому за счет правильной ориентации зубцов на валике можно получить в пленке с доминирующей ориентацией молекул в направлении MD отверстия с минимальным отношением длины к ширине, предпочтительно меньшем, чем примерно 4,0.

ПРИМЕР 1

Образцы перфорированного полотна изготавливали из пленки с микроотверстиями (100 оверстий/дюйм), пропуская ее через устройство для формирования отверстий с шагом 0,050 дюймов. При изготовлении образца 1 зубцы были ориентированы в направлении MD. При изготовлении образца 2 зубцы были ориентированы в направлении CD. В обоих случаях пленка была активированной, то есть подогретой до 75°С, и подавалась со скоростью 50 футов/мин. На фиг.15а показан образец 1 полученного полотна, когда зубцы были ориентированы в направлении MD, а на фиг.15b показан образец 2 полученного полотна, когда зубцы были ориентированы в направлении CD. Как видно, длина отверстий в обоих случаях постоянна, в то время как их ширина во втором образце больше, то есть отношение дины к ширине меньше.

ПРИМЕР 2

Чтобы выяснить влияние взаимной ориентации зубцов и молекул в пленке, перфорировали образцы пленки таким образом, что материал пленки был по-разному ориентирован по отношению к зубцам. Образцы пленки с микроотверстиями (100 оверстий/дюйм) перфорировали с помощью входящих в зацепление зубчатых пластин (шаг зубцов составлял 0,050 дюйма) исследовательского высокоскоростного пресса, описанного в патентах США 7024939 и 7062983. Для испытания вырезали прямоугольные образцы пленки размером 50 мм × 200 мм. Было заготовлено пять образцов, причем они вырезались из пленки под разными углами к направлению движения материала пленки в машине при его изготовлении. Образец 3 вырезался вдоль направления движения материала в машине, образец 7 - своим длинным измерением поперек направления движения материала в машине (такая относительная ориентация именуется как 90°). Остальные образцы были вырезаны с относительной ориентацией измерения длины и направления движения пленки в машине, составлявшей 30°, 45° и 60°. При проведении испытаний образцы закладывались в пресс так, что направление их длины совпадало с направлением длины сечения зубцов, входящих в зацепление пластин. Таким образом обеспечивалось варьирование угла между направлением длины сечения зубцов и доминирующим направлением ориентации молекул в пленке (которое совпадало с направлением MD движения пленки в машине при ее изготовлении) для изучения влияния данного угла на качество получаемых отверстий. Температура обеих зубчатых пластин составляла 100°С, и прочие условия обработки были заданы таким образом, что имитировались диаметр валика 205,84 мм, скорость движения полотна 7,0 м/с, время нахождения полотна на валике 69 миллисекунд и глубина зацепления 2,39 мм. После обработки измеряли длину и ширину 10 из полученных отверстий, усредняли их и рассчитывали отношение длине к ширине. Результаты измерений приведены в таблице ниже, и они показывают, что отверстия, перфорированные зубцами, расположенными под углом к направлению движения пленки в машине, имеют меньшее отношение длины к ширине, чем отверстия, полученные перфорированием пленки зубцами, ориентированными вдоль направления движения пленки в машине. Микрофотографии отверстий, сформированных в образцах 3-7, показаны на фиг.16а-16е соответственно.

В качестве альтернативы возможно изменение ориентации молекул в пленке путем ее пластической деформации до формирования в ней отверстий для оптимизации угла между ориентацией зубцов и ориентацией молекул в пленке. Так, например, ориентация молекул в пленке, изначально саовпадающая с ее направлением движения в машине (MD), может быть изменена путем пластической деформации полотна в поперечном направлении (CD), в результате чего повышается пропорция молекул, ориентированных в направлении CD. Предпочтительно, чтобы пленка с преимущественной ориентацией молекул в направлении MD в результате пластической деформации изменила свою ориентацию молекул с MD на CD. После этого модифицированная пленка может быть подана в зазор устройства с зубцами, ориентированными в направлении MD, и в ней будут сформированы отверстия овальной формы с уменьшенным отношением длины к ширине.

Для изменения ориентации молекул в полотне-основе оно может быть растянуто или предварительно напряжено, что приведет к его пластической деформации до прохождения полотна через устройство 100, изображенное на фиг.1. В одном из воплощений полотно может быть пластически деформировано способом пошагового растяжения. В контексте настоящего описания «пошаговое растяжение», которое может также именоваться раскаткой, является процессом, в котором полотно удерживается в находящихся близко друг от друга местах, после чего участки полотна, не удерживаемые и находящиеся между близко расположенными друг от друга местами удержания, растягиваются. Это может осуществляться путем пропускания полотна через зазор между двумя входящими в зацепление гофрированными валиками, имеющими ось вращения, перпендикулярную направлению движения полотна. Валики для пошагового растяжения полотна в направлениях движения в машине и поперек направления движения описаны в патенте США 4223059. На фиг.17 представлен увеличенный местный разрез двух находящихся друг напротив друга активирующих валиков, один из которых имеет зубцы 252, а второй имеет канавки 254, в зазоре между которыми производится пошаговое растяжение подаваемого материала 234. Как показано на данном чертеже, участок данного полотна 234, которое может быть нетканым полотном, попадает между заходящими в зацепление друг с другом зубцами 252 и канавками 254. При прохождении полотна между валиками взаимное зацепление зубцов 252 и канавок 254 приводит к тому, что отдельные участки полотна, находящиеся на некотором расстоянии друг от друга в поперечном направлении, зубцами 252 вдавливаются в находящиеся напротив них канавки 254. Силы, воздействующие со стороны зубцов 252 на полотно 234 и вдавливающие его в находящиеся напротив них канавки 254, вызывают в полотне 234 локальное растягивающее напряжение, которое может быть направленным как в направлении движения полотна, так и в поперечном, в зависисмости от ориентации зубцов и канавок на валиках. Локальные растягивающие напряжения могут вызывать растяжение соответствующих промежуточных участков 258 полотна, расположенных между вершинами соседних зубцов 252, в направлении движения полотна или в поперечном ему направлении, в результате чего может соответственно происходить уменьшение толщины полотна в указанных промежуточных участках 258 полотна. В нетканых полотнах растяжение может вызывать переориентацию волокон, уменьшение удельного веса и контролируемое разрушение волокон в промежуточных участках 258 полотна.

И хотя участки полотна 234, находящиеся между соседними зубцами, локально растягиваются, но участки, находящиеся в контакте с вершинами зубцов, могут не претерпевать растяжения в такой же степени. Из-за сил трения, возникающих между поверхностями скругленных внешних концов зубцов, скользящее движение участков полотна, прилегающих к поверхностям зубцов вблизи их вершин, является минимальным. Поэтому в некоторых типах полотен свойства полотна 234 в тех его участках, которые касаются поверхности зубцов вблизи их вершин, изменяются лишь незначительно по сравнению с изменением свойств полотна, происходящих в промежуточных его участках 258.

Некоторые материалы, включая полипропилены, полиэтилены и полиэфиры, не могут выдерживать высокую степень растяжения в типично применяемых в промышленности процессах пошагового растяжения. Такие материалы могут быть пошагово растянуты при соблюдении минимальной степени растяжения, обеспечиваемой, например, устройством и способом, описанными в патентной публикации США 2008/0224351 А1. В данной публикации описаны способ и устройство, содержащее активирующие элементы, обеспечивающие пошаговое растяжение полотна при относительно низкой скорости его растяжения. Активирующие элементы включают активационный конвейер и еще один активационный элемент, входящие в зацепление друг с другом за счет расположенных на них зубцов и канавок на определенную глубину зацепления в зоне деформации. Глубина зацепления может линейно возрастать в пределах зоны зацепления, или по меньшей мере ее части, так что полотно, проходящее между конвейером и активирующим элементом, пошагово вытягивается в зоне деформации с относительно малой скоростью.

Еще одним типом устройства, которое может использоваться для реализации настоящего изобретения, является ширильная машина. Ширильные машины используются для растяжения пленок в поперечном направлении. В ширильной машине имеются зажимы или захваты, зажимающие пленку по противоположным ее краям и растягивающие ее в поперечном направлении, расходясь в противоположные направления, поперечные по отношению к направлению движения пленки. Такая машина описана в патенте США 3816584.

Прочие способы пластической деформации полотна включают гидроформование и вакуумное формование. После растяжения полотно продолжает двигаться в направлени его движения на линии и подается в зазор 116 между парой вращающихся в противоположные стороны и входящих в зацепление друг с другом валиками 102 и 104. В результате взаимодействия входящих в зацепление друг с другом валиков 102 и 104 формируются отверстия в полотне 1. Валики 102 и 104 более подробно показаны на фиг.2.

ПРИМЕР 3

Образцы пленки испытывали на усадку по методу ASTM D2732-03. Квадратные образцы размером 4 дюйма × 4 дюйма вырезали из пленки с микроструктурами в количестве 100/дюйм, погружали в глицерин с температурой 100°С на 30 секунд, после чего образец извлекали из глицерина и снова измеряли его размеры. Для каждого материала проводили испытания пяти его образцов и полученные результаты усредняли. Пленка с микроструктурами в количестве 100/дюйм, не подверженная предварительному растяжению, давала усадку в направлении движения в машине и практически не давала усадки в поперечном ему направлении, что указывает на то, что молекулы материала ориентированы преимущественно в направлении его движения в машине. После пошагового растяжения образцы такой же пленки давали дополнительную усадку в поперечном направлении, что свидетельствует о том, что появлялась ориентация молекул также и в поперечном направлении. Полученные результаты, приведенные в Таблице 3, показывают, что степень усадки (а значит, и степень ориентации молекул) в поперечном направлении увеличиваются с ростом глубины зацепления в процессе раскатки материала.

ПРИМЕР 4

Пленка, содержащая 100 микроструктур/дюйм, раскатывалась до формирования в ней отверстий для изучения влияния предварительного растяжения полотна на формирование отверстий. Отверстия формировались с помощью входящих в зацепление друг с другом валиков с шагом зубцов 0,050 дюйма при скорости подачи полотна 1300 футов/мин. Результаты, представленные в таблице ниже, показывают, что раскатка пленки перед формированием в ней отверстий приводит к уменьшению отношения длины получаемых отверстий к их ширине, увеличению размера отверстий и повышению воздухопроницаемости полученной перфорированной пленки.

Микрофотографии отверстий, сформированных в образцах 8-11, приведены на фиг.18а-18d соответственно.

ПРИМЕР 5

В данном примере проводили перфорирование образцов плоской пленки (плоская пленка TS3 от Tredegar Film Products, Терр-От, Индиана, США) с предварительным ее растяжением и без него. Перфорирование образцов проводили с помощью входящих в зацепление друг с другом пластин высокоскоростного исследовательского пресса, с шагом зубцов 0,050 дюйма. Температура пластины, формирующей отверстия, поддерживалась на уровне 100°С, а температура сопряженной с ней пластины с канавками поддерживалась на уровне 22°С. Условия процесса формирования отверстий были подобраны таким образом, что они имитировали скорость движения полотна 3,125 м/с и глубину зацепления 2,6 мм. Обработанная таким образом пленка (образец 12) имела отверстия, которые были едва открытыми и выглядели как прорези с отношением длины к ширине около 20. Второй образец той же пленки растягивали вручную на 50% в поперечном направлении перед формированием в ней отверстий при тех же условиях, с помощью высокоскоростного исследовательского пресса. Полученная перфорированная пленка (образец 13) содержала полностью раскрытые отверстия с отношением длины к ширине, равным примерно 3,4. Микрофотографии отверстий, полученных в образцах 12 и 13, показаны на фиг.19а и 19b соответственно.

Полотно-основа может быть подвергнуто предварительному растяжению в отдельных участках, в результате чего в полотне будут иметься растянутые и нерастянутые зоны. После перфорирования такого полотна в растянутых и нерастянутых зонах получатся различные отверстия. Растянутые и нерастянутые зоны могут быть сплошными или прерывистыми, и протяженными в направлениях как MD, так и CD.

ПРИМЕР 6

Пленка, содержащая 100 микроструктур/дюйм, перед перфорированием была подвергнута пошаговому растяжению по зонам для получения отверстий различных размеров в различных зонах. Образец такой пленки пропускали через раскаточные валики шириной 3 дюйма и шагом 0,040 дюйма, так что активировалась только центральная часть пленки. Глубина зацепления гребней на раскаточных валиках составляла 0,045 дюйма. После этого пленку перфорировали с помощью устройства с шагом зубцов 0,050 дюйма, глубиной зацепления 0,045 дюйма, при скорости движения пленки 1300 фут/мин. Температура зубчатого валика составляла 94°С, а температура сопряженного с ним валика с канавками составляла 99°С. Полученная перфорированная пленка имела центральную зону с большими отверстиями и боковые зоны с меньшими отверстиями.

Ламинат