Перфорированная пленка и способ ее формирования - RU2126672C1

Код документа: RU2126672C1

Чертежи

Описание

Изобретение относится, в общем, к перфорированным пленкам и, в частности, к перфорированным пластическим пленкам, содержащим множество микроотверстий, образованных сетью волоконообразных элементов, или микрополос из тянутого пластического материала. Изобретение относится также к способам изготовления таких перфорированных пленок.

Нетканые полотна имеют множество применений, по меньшей мере, уже пятьдесят лет. Нетканые полотна представляют собой тканеобразные материалы, изготовляемые непосредственно из полотна, состоящего из волокон, чтобы исключить многократные неэкономичные этапы, необходимые при процессе преобразования штапельных волокон в тканые или трикотажные изделия. Согласно одному способу изготовления нетканого полотна, ткань из волокон получают, например, кардованием или с помощью технологии воздушного прокладывания волокон, и волоконную ткань затем упрочняют путем нанесения на нее полимерного связующего агента. Согласно другому способу изготовления нетканого материала, волоконную ткань подвергают воздействию жидкостных сил, которые служат для спутывания волокон, придавая прочность окончательно полученному материалу. Нетканые полотна представляют собой пористые структуры, т.е. они содержат отверстия или поры, допускающие прохождение жидкотекущих сред, таких как воздух и вода или водные растворы. Кроме того, нетканые полотна можно отделывать так, чтобы иметь добротную мягкость, драпируемость и ощущение мягкости. Благодаря их подходящим характеристикам, нетканые материалы используются как облицовочные материалы для абсорбирующих продуктов, таких как одноразовые пеленки, гигиенические салфетки, приспособления для страдающих невоздержанием, перевязочный материал и тому подобное.

Еще раньше были предприняты попытки изготовить пористые или проницаемые для жидкости облицовочные материалы для абсорбирующих продуктов путем использования пластических пленок в качестве исходных материалов. Известно, например, как изготовить перфорированную пластическую пленку путем помещения нагретого термопластического листового материала на перфорированную по рисунку поверхность и прикладывания к ней вакуума. Вакуум втягивает размягченный листовой материал через перфорацию, благодаря чему вызывает разрыв пленки и создает в ней отверстия.

В патенте США N 3929135 описаны перфорированные покрывающие листовые материалы для абсорбирующих приспособлений, таких, как гигиенические салфетки, гигиенические промокательные подушечки, бандажи и т.п.

Эти покрывающие листовые материалы конструктивно выполнены из водонепроницаемых материалов вроде полиэтилена с низкой плотностью, и содержат множество конических капилляров, каждый из которых имеет основание, открывающееся в плоскости верхнего листа, и вершинное отверстие, которое удалено от плоскости верхнего листа. Конические капилляры, описанные выше, представлены предпочтительно в виде усеченного конуса конической поверхности и имеют угол заужения примерно от 10o до 60o.

В патенте США N 4324246 описана пленка, сформированная перфорированной и имеющая капилляры менее, чем 0.030 дюйма (0.075 см), с открытым сечением, по меньшей мере, в 35% и с множеством дырочек, по меньшей мере, 75% которых имеют эквивалентный гидравлический диаметр (ЭГД), по меньшей мере, 0,25 дюйма (0.064 см). Сформированная перфорированной пленка применима в качестве покрывающего листа для одноразовых гигроскопических изделий упомянутого выше типа.

В заявке на Европейский патент N ЕР 0304617 описан покрывающий лист для гигиенического изделия. Покрывающий лист содержит непрозрачную гидрофобную пленку, имеющую опорные части и прорези, указанные прорези имеют донную часть и боковые стенки. Боковые стенки имеют наклонную часть, которая снабжена отверстием, расположенным таким образом, что наклонная часть не закрывается опорной частью. В патенте утверждается, что отверстие всегда видно на свет, если на него смотреть снизу.

Патент США N 4690679 описывает перфорированную пленку, содержащую первый слой из первой полимерной пленки и второй слой из второй полимерной пленки. Перфорированные пленки, в которых дырочки имеют усредненные диаметры, эквивалентные круговым диаметрам в пределах от, примерно, 0.010 дюймов (0.0254 см) до 0.030 дюймов (0.762 см), описаны как пригодные в качестве покрывающего материала для гигроскопических продуктов.

Известна перфорированная пленка, выполненная из термопластичного материала, имеющая множество микроотверстий, образованных сетью волоконообразных элементов (А.С. СССР N 660601). Данная перфорированная пленка является наиболее близким аналогом предложенной перфорированной пленки.

Известен, также, способ формирования перфорированной пленки, включающий размещение исходной пленки из термопластичного растяжимого полимерного материала, имеющей верхнюю и нижнюю поверхности, на опорном элементе, имеющем локальные поддерживающие зоны для пленки и зоны с углублениями, позволяющие деформировать пленку путем приложения к ней жидкостных сил, и средства для отвода жидкости, направление в зону контакта на верхнюю поверхность пленки жидкости под давлением, достаточным для разрыва пленки и образования микроотверстий, последующее перемещение пленки от контактной зоны и снятие полученной перфорированной пленки с опорного элемента (Патент США N 4839216). Данный способ формирования перфорированной пленки является наиболее близким аналогом предложенного способа формирования перфорированной пленки.

Однако данной известной перфорированной пленке и данному известному способу ее формирования, также как и всем описанным выше перфорированным пленкам и перфорированным пленкам, полученным с помощью описанных выше способов их формирования, присущи следующие недостатки.

Эти перфорированные пленки не обладают пористостью, открытым проходным сечением, мягкостью, прочностью, податливостью при обработке, тканеобразным внешним видом, приятностью наощупь и свойствами приспосабливаться к форме и драпироваться, характерными для многих нетканых полотен, изготовленных из волоконных тканей, причем эти пленки, как правило, обладают нежелательными характеристиками, такими как жесткость, неподатливость формы и "ощущение пластика".

В основу изобретения положена задача создания перфорированной пленки, которая за счет особенностей ее структуры позволяет избежать вышеуказанных недостатков, а также задача создания способа формирования такой перфорированной пленки.

Данная задача согласно одному аспекту изобретения достигается посредством перфорированной пленки, выполненной из термопластичного материала, имеющей множество микроотверстий, образованных сетью волоконообразных элементов, которая согласно изобретению представляет собой вытянутую исходную пленку, в которой микроотверстия образованы при ее обработке, при этом волоконообразные элементы вытянуты по меньшей мере на 100% по сравнению с примыкающими неперфорированными в процессе обработки зонами, а множество микроотверстий имеют по существу неправильную форму.

Предпочтительно, чтобы микроотверстия имели площадь в пределах от 1.94•10-5 до 2.58•10-1 мм2.

Целесообразно, чтобы микроотверстия были расположены отдельными группами.

Желательно, чтобы микроотверстия были хаотично распределены в перфорированных зонах пленки.

Возможно, чтобы микроотверстия имели коэффициент изменения фактора формы по меньшей мере примерно 25%.

Полезно, чтобы микроотверстия имели эквивалентный гидравлический диаметр в пределах от 1.27•10-2 до 6.35•10-1 мм.

Предпочтительно, чтобы микроотверстия имели коэффициент изменения эквивалентного гидравлического диаметра по меньшей мере 50%.

Целесообразно, чтобы пленка имела обеспеченное микроотверстиями открытое проходное сечение от 1% до 15%.

Желательно, чтобы волоконообразные элементы имели длину в пределах от 0.127 мм до 1,27 мм.

Возможно, чтобы волоконообразные элементы имели ширину в пределах от 0.0254 мм до 0,889 мм.

Полезно, чтобы волоконообразные элементы имели толщину в пределах от 0.00635 мм до 0,0508 мм.

Предпочтительно, чтобы пленка содержала множество по существу вертикально ориентированных конусообразных структур, имеющих вторичные отверстия, площадь которых больше, чем площадь микроотверстий.

Данная задача согласно другому аспекту изобретения достигается посредством способа формирования перфорированной пленки, включающего размещение исходной пленки из термопластичного растяжимого полимерного материала, имеющей верхнюю и нижнюю поверхности, на опорном элементе, имеющем локальные поддерживающие зоны для пленки и зоны с углублениями, позволяющие деформировать пленку путем приложения к ней жидкостных сил, и средства для отвода жидкости, направление в зону контакта на верхнюю поверхность пленки жидкости под давлением, достаточным для разрыва пленки и образования микроотверстий, последующее перемещение пленки от контактной зоны и снятие полученной перфорированной пленки с опорного элемента, в котором, согласно изобретению, при размещении исходной пленки на опорном элементе обеспечивают контакт части нижней поверхности исходной пленки с локальными опорными зонами, а при направлении жидкости используют распределительный трубопровод, примыкающий к исходной пленке, расположенной на опорном элементе, и имеющий множество отверстий в пределах от 1.1811•103 до 3.937• 103 на погонный метр и диаметром от 0.0762 до 0.254 мм, причем жидкость через отверстия в распределительном трубопроводе направляют к верхней поверхности исходной пленки в виде колонообразных струй под давлением, достаточным для образования сети волоконообразных элементов, вытянутых, по меньшей мере, на 100% и множество микроотверстий по существу неправильной формы.

Предпочтительно, чтобы жидкость подавали под давлением в пределах от 3.447 до 11.031 МПа.

Целесообразно, чтобы жидкостью являлась вода, которую направляют к верхней поверхности пленки при температуре, по меньшей мере, 32,22oC.

Желательно, чтобы воду подавали под давлением в пределах от 3.447 до 11.031 МПа.

Возможно, чтобы перемещение пленки с отверстиями из зоны контакта осуществляли до полного размещения неподдерживаемых участков исходной пленки в зонах с углублениями.

Полезно, чтобы размещение исходной пленки на опорном элементе осуществляли посредством обеспечения контакта пленки с локализированными поддерживающими зонами, а жидкость, направленная к верхней поверхности исходной пленки, взаимодействовала с локализованными поддерживающими зонами для образования дополнительных отверстий в исходной пленке, больших по размеру, чем микроотверстия.

Предпочтительно, чтобы использовали исходную пленку с рельефом, по меньшей мере, одна из поверхностей которой обработана коронным разрядом.

Целесообразно, чтобы использовали исходную пленку, модифицированную поверхностно-активным веществом.

Желательно, чтобы использовали опорный элемент, в котором локальные поддерживающие зоны выполнены синусоидальной формы, при этом жидкость, направленная к верхней поверхности исходной зоны, взаимодействующая с локальными поддерживающими зонами, образовывала на пленке дуговые ребра.

Возможно, чтобы вторичные отверстия, большие по размеру, чем микроотверстия, образовывались в исходной пленке в зоне контакта при направлении жидкости к исходной пленки.

Полезно, чтобы использовали распределительный трубопровод с выходными отверстиями, расположенными на расстоянии 22.225 мм от поддерживающих зон опорного элемента.

Целесообразно, чтобы использовали распределительный трубопровод с отверстиями круглой формы.

Перфорированные пластические пленки согласно настоящему изобретению содержат множество микроотверстий, образованных сетью волоконообразных элементов или микрополос из тянутого пластического материала, микроскопические отверстия по большей части имеют неправильную форму, то есть они не принимают четко определяемую геометрическую конфигурацию, вроде круглой, квадратной или овальной. Микроотверстия могут быть предусмотрены по прерывистому рисунку из отдельных групп, или пучков. Рисунок из отдельных групп, или пучков, микроотверстий может быть либо беспорядочным либо правильным, в любом случае микроотверстия в каждой отдельной группе, или пучке, могут быть распределены в них случайно. Более того, микроотверстия неодинаковы по размерам и имеют небольшой эквивалентный гидравлический диаметр (ЭГД).

Отдельные волоконообразные элементы в сети волоконообразных элементов содержат тянутые части начальной пластической пленки. Эти волоконообразные элементы, иногда упоминаемые в данном тексте как "фибриллы", взаимодействуют с упомянутыми выше микроотверстиями, обеспечивая перфорированную пленку согласно настоящему изобретению с внешним видом, визуально напоминающим нетканые полотна, изготовленные из тканей с воздушным прокладыванием волокон или из кардовых тканей из длинно-штапельных волокон или из прядильных некрученых волокон. Волоконообразные элементы обеспечивают также перфорированные пленки согласно изобретению с добротной мягкостью и драпируемостью.

Перфорированные пленки согласно настоящему изобретению могут иметь малое открытое пропускное сечение. Такие малые значения открытого сечения имеют преимущество в случаях, когда перфорированная пленка согласно изобретению используется в качестве покрывающего материала для гигроскопической сердцевины продукта вроде гигиенических салфеток и одноразовых пеленок. В таких случаях малое открытое сечение значительно снижает стремление жидкостей (например, менструальной жидкости или мочи), поглощаемых абсорбирующей сердцевиной вернуться обратно через перфорированную пленку, чтобы опять намочить ее верхнюю поверхность и касаться кожи того, кто ее носит. В то же время перфорированные пленки согласно настоящему изобретению, если они подходящим образом пигментированы, например, двуокисью титана, очень эффективны при маскировке пятен на поверхности гироскопической сердцевины, появляющихся в результате касания с выделениями тела вроде менструальной жидкости и мочи.

Согласно определенным вариантам выполнения изобретения перфорированная пленка включает в себя далее множество вторичных отверстий, площадь которых существенно больше, чем площадь упомянутых выше микроотверстий. Следует иметь в виду, что процент площади, занимаемой открытым сечением перфорированной пленки может изменяться в широком пределе путем изменения количества и/или размеров микроотверстий и/или вторичных окон.

Как было описано выше, перфорированные пленки согласно настоящему изобретению изготавливаются путем направления регулируемых жидкостных сил на одну поверхность относительно тонкой растяжимой пластической пленки, в то время как эта пленка поддерживается на своей другой поверхности опорным элементом. Опорные элементы, подходящие для использования при практическом осуществлении настоящего изобретения, содержат локализованные опорные зоны для поддерживания пленки; прорезанные зоны, в которых пленка может быть сдеформирована путем приложения к ней жидкостных сил; и средства для удаления прикладываемой жидкости с опорного элемента.

Согласно одному технологическому способу изготовления перфорированных пленок в соответствии с настоящим изобретением опорный элемент может включать в себя множество разделенных пространственно, вертикально стоящих пирамид, расположенных по заранее заданному рисунку на одной поверхности опорного элемента. Пирамиды имеют основания, которые выполнены четырехсторонними, и пирамиды ориентированы так, что боковые края, образующие основание пирамид, расположены под углом примерно 60o по отношению к боковым краям опорного элемента (указанные боковые края опорного элемента соответствует и параллельны станочному направлению пленки, так как она расположена на указанном опорном элементе). Множество пирамид в технологическом рисунке расставлено по рядам, проходящим поперек опорного элемента, и по колоннам, проходящим вдоль опорного элемента, при этом пирамиды в любом данном ряду расставлены в шахматном порядке или смещены по отношению к пирамидам в каждом из двух рядов, непосредственно смежных с указанным данным рядом. Боковые стенки множества пирамид образуют первый набор желобов и второй набор желобов, при этом каждый набор желобов проходит под углом к станочному направлению опорного элемента. Два набора желобов взаимно пересекают друг друга. Желоба в каждом наборе желобов расставлены параллельно относительно друг друга.

Рассматриваемой опорный элемент содержит далее несколько круглых окон для отвода прикладываемой жидкости. Окна сосредоточены в упомянутых выше желобах между пирамидами.

Согласно другому технологическому способу изготовления в соответствии с настоящим изобретением опорный элемент для поддерживания пластической пленки содержит базовую часть и множество непрерывных вертикально стоящих, разнесенных с промежутком друг от друга дуговых ребер, расположенных параллельно относительно друг друга. Дуговые ребра, если смотреть в плане сверху, представлены в форме синусоидальных волн. Опорный элемент содержит далее несколько желобов, или вдавленных зон, образованных смежными парами дуговых ребер. Во вдавленных зонах сосредоточено множество дырочек и они проходят через опорный элемент от одной главной поверхности к другой.

Согласно еще одному технологическому способу изготовления перфорированной пленки согласно настоящему изобретению опорный элемент содержит базовую часть с множеством дырочек, проходящих через его толщину. По этому варианту осуществления опорного элемента, который может быть предусмотрен в виде плоской плиты или цилиндрической формы не имеется вертикально стоящих элементов вроде упомянутых выше пирамид или синусоидообразных ребер.

Настоящее изобретение будет более понятным благодаря ссылкам на

подробное описание и прилагаемые чертежи, на которых показано:

на фиг. 1 - схематический пространственный вид верхней поверхности одного варианта осуществления перфорированной пластической

пленки согласно настоящему изобретению;

на фиг. 2 - микрофотография верхней поверхности перфорированной пленки, схематично показанной на фиг. 1, увеличенной примерно в 20 раз;

на

фиг. 3 - микрофотография нижней поверхности перфорированной пленки, схематически показанной на фиг. 1, увеличенной примерно в 20 раз;

на фиг. 4 - микрофотография верхней поверхности

перфорированной пленки, схематично показанной на фиг. 1, увеличенной примерно в 40 раз;

на фиг. 5 - микрофотография нижней поверхности перфорированной пленки, схематично показанной на фиг. 1,

увеличенной примерно в 40 раз;

на фиг. 6 - схематический пространственный вид верхней поверхности второго варианта осуществления перфорированной пластической пленки согласно настоящему

изобретению;

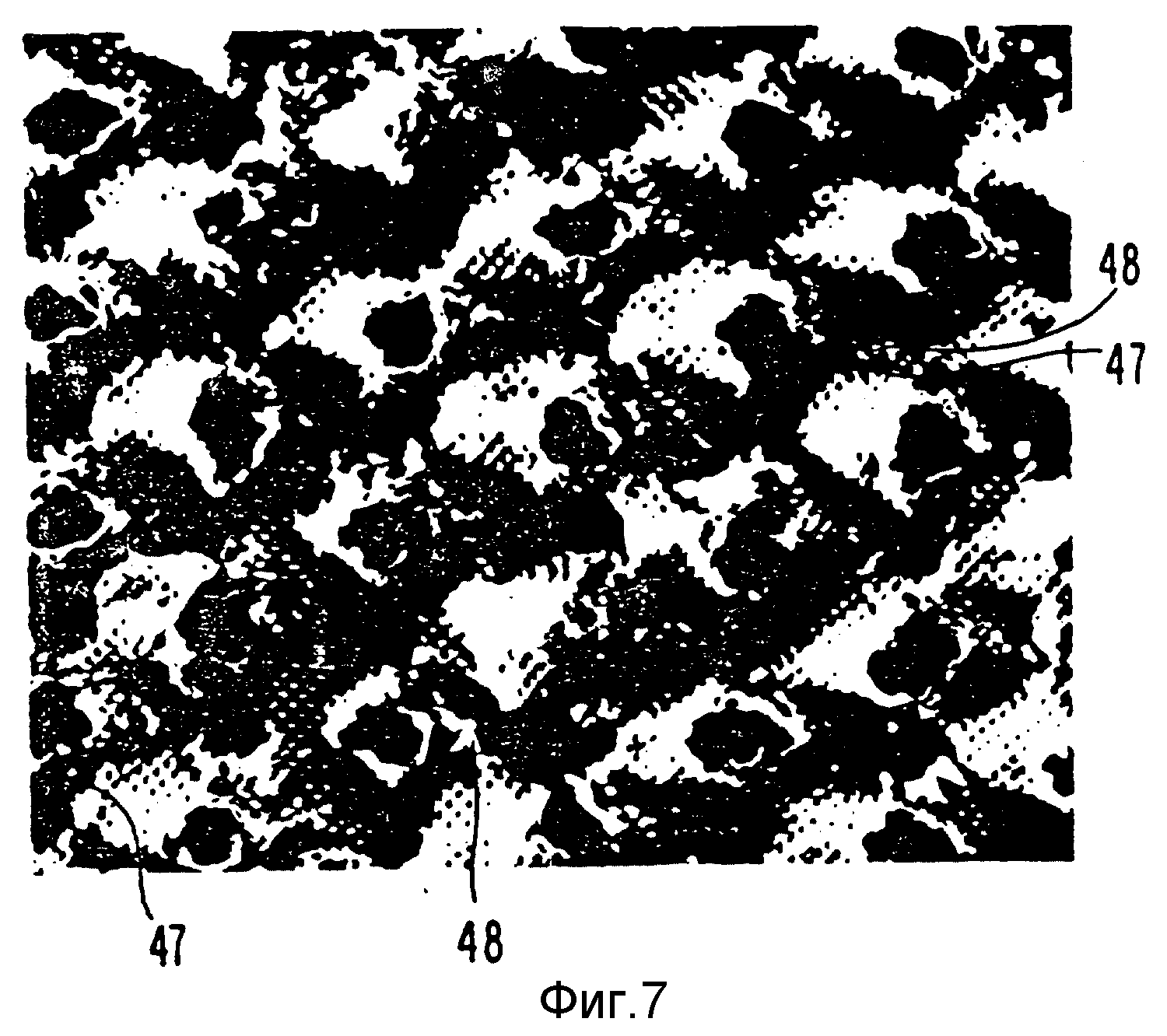

на фиг. 7 - микрофотография верхней поверхности перфорированной пленки, схематично показанной на фиг. 6, увеличенной примерно в 20 раз;

на фиг. 8 - микрофотография

нижней поверхности перфорированной пленки, схематично показанной на фиг. 6, увеличенной примерно в 20 раз;

на фиг. 9 - микрофотография верхней поверхности перфорированной пленки, схематично

показанной на фиг. 6, увеличенной примерно в 40-раз;

на фиг. 10 - микрофотография нижней поверхности перфорированной пленки, схематично показанной на фиг. 6, увеличенной примерно в 40 раз;

на фиг. 11 - схематичный вид в плане верхней поверхности третьего варианта осуществления перфорированной пластической пленки согласно настоящему изобретению;

на фиг. 12

- микрофотография верхней поверхности перфорированной пленки, показанной схематически на фиг. 11, увеличенной примерно в 20 раз;

на фиг. 13 - микрофотография нижней поверхности

перфорированной пленки, схематично показанной на фиг. 11, увеличенной примерно в 20 раз;

на фиг. 14 - микрофотография верхней поверхности перфорированной пленки, схематично показанной на фиг.

11, увеличенной примерно в 40 раз;

на фиг. 15 - микрофотография нижней поверхности перфорированной пленки, схематично показанной на фиг. 11, увеличенной примерно в 40 раз;

на фиг. 16

- схематический вид устройства для изготовления перфорированной пленки согласно настоящему изобретению;

на фиг. 17 - пространственный вид с вырезом начальной пластической пленки и опорного

элемента, на котором располагается начальная пленка для технологического процесса согласно настоящему изобретению;

на фиг. 18 - вид в плане сверху опорного элемента, показанного в нижней

части фиг. 17;

на фиг. 19 - поперечное сечение по линии 19-19 на фиг. 18;

на фиг. 20 - блок-схема, показывающая различные этапы процесса изготовления перфорированной пленки согласно

настоящему изобретению;

на фиг. 21 - схематичный вид другого типа устройства для изготовления перфорированных пленок согласно настоящему изобретению;

на фиг. 22 - схематичный вид

предпочтительного устройства для изготовления перфорированных пленок согласно настоящему изобретению;

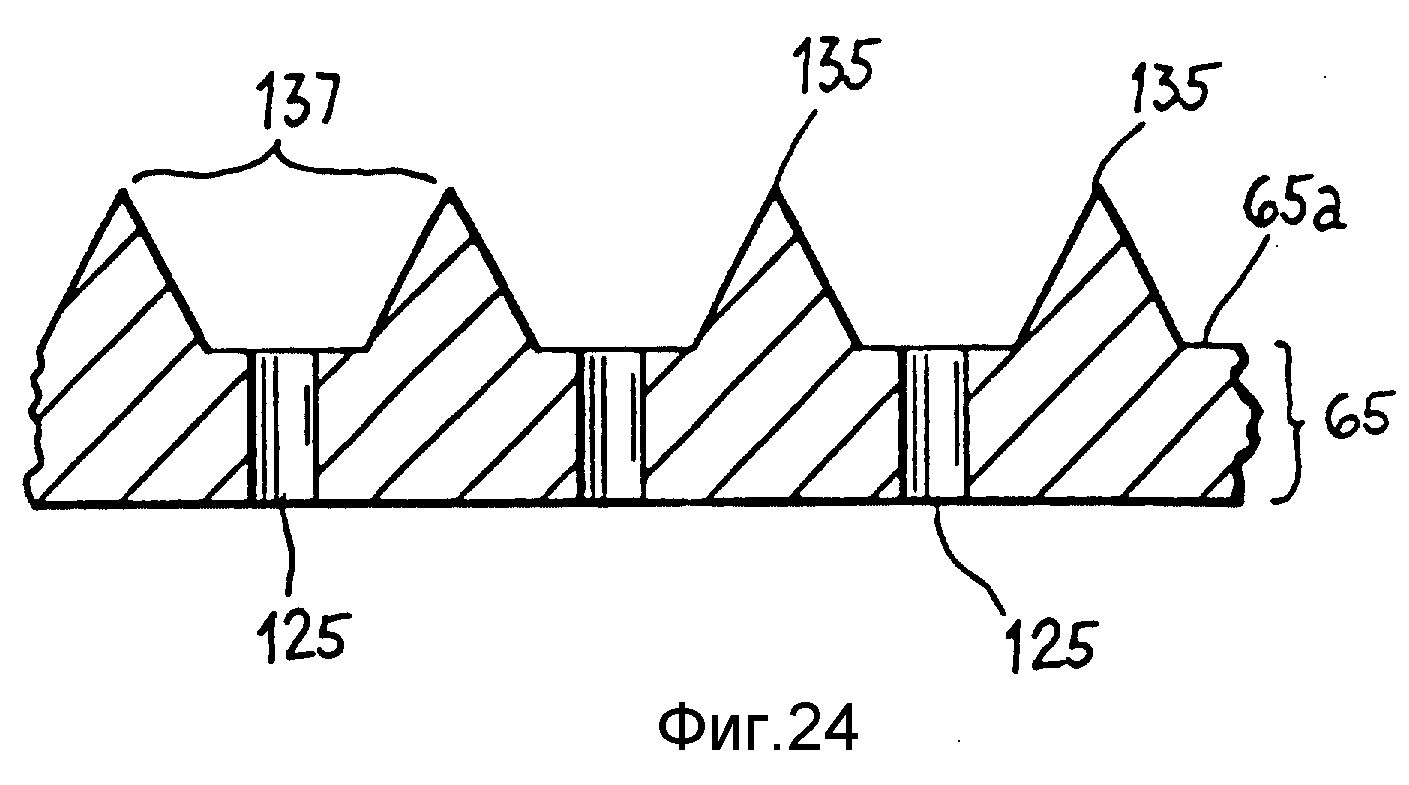

на фиг. 23 - вид сверху опорного элемента, используемого для изготовления перфорированной

пленки, показанной на фиг. 6-10;

на фиг. 24 - поперечное сечение по линии 24-24 на фиг. 23;

на фиг. 25 - вид сверху опорного элемента, используемого для изготовления перфорированной

пленки, показанной на фиг. 11-15;

на фиг. 26 - поперечное сечение по линии 26-26 на фиг. 25;

на фиг. 27 - пространственный вид гигиенической пеленки, содержащей перфорированную

пленку согласно настоящему изобретению;

на фиг. 28 - вид с частичным сечением по линии 28-28 на фиг. 27.

В соответствии с фиг. 1-5 на них показан один пример осуществления перфорированной пластической пленки согласно настоящему изобретению. Перфорированная пластическая пленка 30 сделана из тонкого слоя выдавленного растяжимого термопластического полимерного материала, который перед технологическим процессом имеет толщину, которая обычно может находиться в пределах примерно от 0,0005 дюйма (0.0013 см) до 0,005 дюйма (0.0127 см). Перфорированная пластическая пленка содержит расположенные под углом, по существу вертикально ориентированные боковые стенки 31, которые сходятся на верхней поверхности пленки, образуя наборы по существу параллельных гребней 32. Расположенные под углом боковые стенки образуют наборы по существу параллельных желобов 33. Как видно на виде сбоку, и гребни и желоба имеют дуговую, синусоидовидную конфигурацию. Желоба 33 и нижние охваты боковых стенок 31, смежных с их желобами, содержат множество микроотверстий 37, образованных сетью очень тонких волоконообразных элементов 38. Толщина Т перфорированной пленки 30, т. е. расстояние по вертикали от желоба 33 до гребня 32, составляет приблизительно 20 мил (0.05 см).

На фиг. 6-10 показан второй пример осуществления перфорированной пластической пленки согласно настоящему изобретению. Перфорированная пленка 40 также выполнена из слоя выдавленного растяжимого термопластического полимерного материала, толщина которого до технологического процесса находится в пределах от примерно 0.0013 см до 0.0127 см. Перфорированная пленка 40 содержит несколько по существу вертикально стоящих конусообразных структур 41, покатые боковые стенки 41a которых образуют между ними желоба 43. Желоба 43 и смежные части боковых стенок конусообразных структур содержат множество микроотверстий 47, образованных сетью очень тонких волоконообразных элементов 48. Конусообразные структуры 41 содержат вторичные окна 42, площадь которых значительно больше, чем площадь микроотверстий 47. Толщина Т перфорированной пластической пленки, т.е. перпендикулярное расстояние от желоба 43 до вершины конусообразной структуры 41, составляет приблизительно 25 мил (0.064 см).

Третий вариант осуществления перфорированной пластической пленки согласно настоящему изобретению показан на фиг. 11-15. Перфорированная пластическая пленка 50 содержит тонкий слой растяжимой термопластической пленки, содержащей множество микроотверстий 57, которые предусмотрены или расположены в несколько групп или пучков 55 микроотверстий, распределенных по правильному рисунку. Каждый пучок 55 содержит несколько рядов 56 из микроотверстий, при этом пять таких рядов показано на фиг. 11. Здесь имеется большое количество случайно распределенных микроотверстий 57 в каждом ряду 56, причем эти микроотверстия отделены друг от друга в рядах с помощью очень тонких волоконообразных элементов 58. В этом третьем варианте осуществления изобретения, как и в остальных вариантах осуществления, соседние микроотверстия (например, 37, 47 или 57) разделены микрополосой тянутого термопластичного полимерного материала (например, 38, 48 или 58), как показано на фиг. 1, 6 и 11. Смежные ряды 56 микроотверстий 57 отделены друг от друга в пучках 55 с помощью полос 59 из непродырявленного материала. Как изображено на чертежах, зоны 52 вокруг и между соседними пучками 57 по существу свободны от микроотверстий 57.

Толщина T перфорированной пленки согласно изобретению больше, чем толщина t начальной пленки, из которой она получается. Например, наблюдаемая толщина T перфорированной пленки по фиг. 1-5 составляет около 0.05 см; а толщина T перфорированной пленки по фиг. 6-10 составляет около 0.064 см.

Глубина желоба 33 не одинакова по всей перфорированной пленке. Желоба 33 могут некоторым образом изменяться по глубине на протяжении от одной зоны перфорированной пленки к другой. Например, глубина желоба у нижней левосторонней части по фиг. 1 может быть меньше, или таким же образом, больше чем глубина такого же желоба у верхней правосторонней части на фиг. 1.

Во всех вариантах осуществления изобретения каждое микроотверстие (например, 37, 47 или 57) проходит полностью через всю толщину пленки. Кроме того, как можно видеть на фиг. 1, 6 и 11, отсутствуют открытые проходы в материале пленки и охваченные материалом пленки для соединения микроотверстий друг с другом.

Фиг. 16 представляет собой схематический вид, показывающий устройство для выполнения перфорированных пластических пленок согласно настоящему изобретению. Устройство 60 содержит продвигаемый конвейерный ремень 62 и расположенный на верху этого ремня для перемещения вместе с ним опорный элемент 64. Опорный элемент имеет несколько окон (не показаны на фиг. 16), расположенных в нем, причем указанные окна проходят через толщину опорного элемента с верхней его поверхности 65a к нижней его поверхности 65b.

На верх опорного элемента помещена тонкая бесконечная, непрерывная пленка 67 из термопластического полимерного материала. Эта пленка может быть паропроницаемой или паронепроницаемой; она может быть выполнена с выдавленными выпуклостями или без них; при желании, она может быть обработана коронным разрядом на одной или обеих ее главных поверхностях или может быть свободна от такой обработки коронным разрядом. Растяжимая пленка может содержать любой термопластический полимерный материал, включая, в качестве примера, полиолефины, такие как полиэтилен (высший, линейный низкий или низкой плотности) и полипропилен; сополимеры олефинов и виниловые мономеры, такие как сополимеры этилена и винилацетат или хлорвинил; полиамиды; полиэфиры; поливиниловый спирт и сополимеры олефинов и акрилат-мономеры, вроде сополимеров этилена и этилакрилата. Может быть также использована пленка, содержащая смесь двух или более таких полимерных материалов. Удлинение в направлении станка (НС) и в поперечном направлении (ПН) начальной пленки, предназначенной для продырявливания, должно составлять, по меньшей мере, 100%, как это определено инструкцией по испытаниям ASTM N D-882 и проведено на Инстронском испытательном станке при скорости его кулачков 50 дюймов/минуту (127 см/минуту). Толщина начальной пленки (т.е. пленки, предназначенной для продырявливания) предпочтительно неодинакова и может находиться в пределах примерно от 0.0005 дюйма (0.0013 см) до 0.005 дюйма (0.127 см); предпочтительно, чтобы начальная пленка имела толщину t от 0,0005 дюйма (0.0013 см) до 0.003 дюйма (0.0076 см). Совместно тянутые пленки могут быть использованы, если это пленки, которые уже модифицированы, например, с помощью обработки поверхностно-активным агентом. Начальная пленка может быть получена любой известной технологией, вроде таких, как литье, вытягивание или продувание.

Над начальной пленкой 67 расположен трубопровод 69 для нанесения жидкости 63, предпочтительно воды, на верхнюю поверхность 67a начальной пленки, в то время как эта пленка, поддерживаемая на опорном элементе 64, перемещается конвейерной лентой 62. Воду можно наносить при изменяющемся давлении. Под конвейерной лентой размещен вакуумный трубопровод 70 для отвода воды, которую направляют на верхнюю поверхность 67а начальной пленки 67, пока она проходит под трубопроводом 69.

При работе начальную пленку 67 располагают на опорном элементе 64 и пленку и опорный элемент проводят взад-вперед под трубопроводом 69 несколько раз до тех пор, пока не получится желаемая перфорированная пленка.

Трубопровод 69 содержит множество дырочек, количество которых находится в пределах примерно от 30 на погонный дюйм до 100 на погонный дюйм. Предпочтительно, чтобы количество дырочек в трубопроводе находилось в пределах примерно от 30 на погонный дюйм до 50 на погонный дюйм. Дырочки предпочтительно выполнены круглыми по форме и имеют диаметры в пределах примерно от 0.003 дюйма (0.0076 см) до 0.01 дюйма (0.0254 см), предпочтительно от 0.005 дюйма (0.0127 см) до 0.007 дюйма (0.018 см). После того, как пленку и опорный элемент провели несколько раз под трубопроводом 69, нанесение воды прекращают, а прикладывание вакуума продолжают, содействуя обезвоживанию получившейся в результате перфорированной пленки согласно изобретению. Перфорированную пленку снимают с опорного элемента и высушивают с помощью любой известной технологии, такой как подача на нее потока теплого воздуха или путем экстракции селективными растворителями.

На фиг. 17 представлен пространственный вид определенных частей, т.е. начальной пленки 67 и опорного элемента 64, описанных здесь ранее в связи с описанием фиг. 16. Как упоминалось ранее, начальная пленка 67 содержит термопластический полимерный материал или смесь из двух или более таких полимерных материалов и, как проиллюстрировано на фиг. 17, пленка может быть выдавленной с выпуклостями или без выпуклостей. Часть 75 начальной пленки 67, содержащая выпуклости 76, и часть 77 пленки 67 без выпуклостей показаны в верхней части фиг. 17.

Опорный элемент 64 содержит базовую часть 65, имеющую поверхность 65a и нижнюю поверхность 65b. Опорный элемент 64 содержит далее множество отверстий 80, проходящих сквозь толщину основания 65 от верхней поверхности 65a к нижней поверхности 65b. Как далее будет видно, отверстия 80 предусмотрены для того, чтобы обеспечивать отвод воды во время процесса изготовления перфорированной пленки согласно настоящему изобретению. Опорный элемент 64 включает в себя также несколько вертикально стоящих поддерживающих элементов 71. Эти поддерживающие элементы содержат основание 78, совпадающее с плоскостью верхней поверхности 65a части 65, и пару наклонных под углом боковых стенок 72, 73 (их лучше видно на фиг. 18 и 19). Боковые стенки 72, 73 проходят вверх от основания 78, встречаясь у опорной части или гребня 74. Поддерживающие элементы 71 расставлены в ряд параллельно и разнесены друг от друга с промежутком на равном расстоянии. Они могут проходить либо параллельно, либо перпендикулярно, либо под углом к боковым сторонам опорного элемента. Как показано на фиг. 17 и 18, поддерживающие элементы 71, если смотреть на них сбоку, имеют по существу синусоидоподобную или волнистую форму. Следует иметь в виду, что поддерживающие элементы могут быть предусмотрены в виде других форм, например, прямолинейной, зигзагообразной и тому подобной.

Фиг. 20 представляет собой блок-схему, показывающую отдельные этапы в процессе изготовления новых перфорированных пленок согласно настоящему изобретению. Первый этап в процессе состоит в том, чтобы расположить кусок тонкой растяжимой пленки термопластического полимерного материала на поддерживающем элементе (блок 1). Поддерживающий элемент с расположенной на нем растяжимой пленкой проводят под жидкостью с высоким давлением, которая энжектируется из форсунок (блок 2). Предпочтительной жидкостью является вода. Вода уносится с поддерживающего элемента, с использованием предпочтительно вакуума (блок 3). Пленку освобождают от воды, предпочтительно используя для этой цели отсасывание (блок 4). Освобожденную от воды перфорированную пленку снимают с поддерживающего элемента (блок 5). Остаточная вода удаляется с перфорированной пленки, например, путем подачи на нее потока воздуха (блок 6). Перфорированную пленку затем скручивают в ожидании использования как таковой либо в качестве структурного компонента другого продукта, такого как гигиеническая салфетка, одноразовая пеленка или перевязочный материал (блок 7).

Фиг. 21 представляет собой схематичный вид устройства для непрерывного изготовления перфорированных пленок согласно настоящему изобретению. Устройство 90 содержит опорный элемент в виде конвейерной ленты 91. Конвейерная лента 91 непрерывно перемещается в направлении против часовой стрелки вокруг пары разнесенных друг от друга с промежутком роликов 92, 93 известным образом. Над конвейерной лентой 91 расположен трубопровод 95 подачи жидкости, соединяющий несколько линий или групп 96 отверстий. Каждая группа 96 отверстий включает по меньшей мере один ряд дырочек очень маленького диаметра, здесь может быть тридцать или более таких дырочек на погонный дюйм в каждом ряду. Трубопровод оснащен манометром 97 и регулирующими клапанами 98 для регулирования давления жидкости в каждой линии или группе отверстий. Предусмотрены средства (на чертежах не показаны) для подачи воды к трубопроводу 95 при повышенной температуре. Снизу под каждой линией или группой отверстий расположен просасывающий элемент 99 для отвода избыточной воды во время проведения процесса, чтобы удерживать зону продырявливания от затопления. Начальная пленка 67, предназначенная для преобразования в перфорированную пленку 68, согласно изобретению подается на конвейерную ленту, содержащую опорный элемент. Начальная пленка проходит под группой 96 отверстий, где она подставляется под столбчатые потоки воды, которая энжектируется из отверстий. Давление водяных столбов, энжектируемых из отдельных групп 96 отверстий, может быть установлено с помощью регулирующих давление клапанов 98 до любого желаемого давления. Давление воды, подаваемой к группе 96 отверстий, должно быть по меньшей мере около 500 фунтов на квадратный дюйм (около 35 кг/см2) и может быть от 1500 фунтов/дюйм2 и даже выше. В процессе изготовления перфорированных пленок согласно настоящему изобретению предпочтительно, чтобы отдельные группы 96 отверстий энжектировали воду при одинаковом давлении. Хотя на фиг. 21 показано шесть подающих жидкость групп отверстий, количество групп отверстий не нормируется, но оно будет зависеть от толщины начальной пленки, скорости конвейерной ленты, применяемого давления, количества рядов отверстий в каждой группе отверстий 96, и т.д. После прохождения между колонообразными струями воды и просасывающим трубопроводом 99 перфорированная пленка 68 проходит над дополнительной просасывающей щелью 99a для удаления с нее избыточной технологической воды. Конвейерная лента, содержащая опорный элемент, может быть изготовлена из относительно жесткого материала и может содержать несколько перекладин. Каждая перекладина проходит поперек по ширине конвейера и имеет выступ на одной стороне и плечико на противоположной стороне так, что плечико на одной перекладине зацепляет выступ смежной перекладины, допуская перемещение между смежными перекладинами и позволяя этим относительно жестким элементам перекладин принимать при работе конвейерную конфигурацию, показанную на фиг. 21. Альтернативно опорный элемент может быть выполнен в виде плетеной сетки, имеющей высокие точки, которые поддерживают пленку, и низкие точки, в которых пленку перемещают во время обработки.

Со ссылкой на фиг. 22 показано предпочтительное устройство для выполнения перфорированных пленок согласно настоящему изобретению. Устройство 100 содержит вращаемый барабан 101. Барабан имеет сотовую структуру, что позволяет пропускать через него жидкости. Он вращается в направлении против часовой стрелки и несет опорный элемент в виде удлиненного цилиндра или рукава 103, положенного поверх его внешней поверхности. Вокруг части периферии барабана расположен трубопровод 105, соединяющий несколько реек 106 отверстий для нанесения воды на растяжимую термопластическую пленку 107, которую несет наружная поверхность рукава 103. Каждая рейка с отверстиями содержит ряд очень мелких по существу одинаковых круглых отверстий. Диаметр этих отверстий должен быть в пределах приблизительно от 0.005 дюйма (0.0127 см) до 0.010 дюйма (0.254 см). Отверстий нужно как можно больше, 50 или 60 на погонный дюйм и при желании еще больше. Воду направляют под давлением через отверстия, образуя столбчатые струи, которые сталкиваются с верхней поверхностью начальной пленки в контактной или продырявливающей зоне под рейками отверстий. Давление воды, подаваемой к рейкам отверстий, регулируется клапаном 110A регулирования давления, давление регистрируется манометром 110. Барабан соединен с отстойником 112, к которому может быть подведен вакуум в помощь для отвода воды так, чтобы предупредить продырявливающую зону от затопления. При работе начальную пленку 107 располагают на опорном элементе 103 перед тем, как рейками отверстий 106 для разбрызгивания воды. Пленка 107 проходит под полосами отверстий, где она преобразуется в перфорированную пленку согласно изобретению.

Пример 1.

Перфорированная пластическая пленка, показанная на фиг. 1-5, получена с использованием устройства 100 по фиг. 22, оснащенного опорным элементом, изображенным на фиг. 17-19. Начальным материалом была выдавленная с выпуклостями пленка толщиной 1,0 мил, содержащая 50% по весу линейного низкоплотного полиэтилена и 50% по весу низкоплотного полиэтилена. Пленка была доставлена от Еххоп Корпорэйшн с обозначением ЕМВ-533. Пленка имела точку размягчения 80oC, точку плавления 120oC, удельный вес 0,91 и процентное удлинение до разрыва 460 в направлении станка и 630 в поперечном направлении. Пленка имела напряжение растяжения в направлении станка 3.0 фунта/дюйм и напряжение растяжения в поперечном направлении 2.5 фунта/дюйм. Опорный элемент 103 был выполнен в форме цилиндрического рукава, который помещен на опорный барабан 101, как показано на фиг. 22. Внешняя поверхность опорного элемента имела конфигурацию, изображенную в основном на фиг. 17-19. Замеренное основание 78 составляло 0.030 дюйма (0.076 см). Высота поддерживающих элементов 71, измеренная от основания 78 до гребня 74, составила 0.775 дюйма (0.191 см). Было 12 таких поддерживающих элементов 71 на дюйм при измерении вдоль линии А-А на фиг. 18. Поддерживающие элементы 71 были выровнены по периферии на внешней поверхности рукава, т.е. таким образом, что линия В-В, показанная на фиг. 18, параллельна боковым сторонам рукава.

Как показано на фиг. 19, расстояние X между смежными поддерживающими элементами 71 у верхней поверхности 65a базовой части 65 составило 0.06 дюйма (0.152 см). Расстояние Y между смежными поддерживающими элементами у их гребней 74 составило 0,09 дюйма (0.229 см). Отверстия 80 круглые и имеют диаметр 0.036 дюйма (0.091 см). Согласно фиг. 18 отверстия 80a, 80b, 80c расположены с промежутком друг от друга и с расстоянием от центра до центра 0.044 дюйма (0.112 см), в то время как отверстие 80d установлено с промежутком на расстояние по центру 0.057 дюйма (0.145 см) от смежных отверстий 80c и 80e. Этот рисунок из разнесенных с промежутком отверстий выдерживается одинаковым по всему опорному элементу.

Цилиндрический элемент, содержащий опорный элемент 103, изготовлен из ацетал-сополимерной смолы Celcom E-4, имеющейся в распоряжении Hoechst-Celanse. При желании можно применить другие материалы, такие как алюминий, который можно сформировать в упомянутый выше цилиндрический рукав.

В процессе, осуществляемом для изготовления перфорированной пленки по этому примеру 1, используется только три из пяти групп 106 отверстий, показанных на фиг. 22. Каждая группа 106 отверстий имеет единственный ряд из отверстий диаметром 0,005 дюйма (0.0127 см), здесь имеется 50 таких отверстий на погонный дюйм. Каждая группа 106 отверстий расположена так, что выходы отверстий приходятся на 0.875 дюйма (2.22 см) над гребнями 74 вертикальных поддерживающих элементов 71. Нагретая вода подается к водоснабжающему трубопроводу 105, где она распределяется по трем группам 106 отверстий. Воду подают к трем группам отверстий при давлении около 613 ф/д2 и при температуре 160oF. Начальную пленку 107 выводят из пускового ролика (не показан на фиг. 22) и укладывают на внешнюю поверхность опорного элемента 105, имеющего синусоидообразную конструкцию гребней, как только что описано. Следует иметь в виду, что пленка поддерживается на гребнях 74 во время процесса. Поддерживающий барабан 101, несущий опорный элемент 103, поворачивают со скоростью 50 ф/мин (15.24 м/мин) посредством приводного механизма (не показанного на чертежах). Воду, проходящую через отверстия 80 в опорном элементе 64 и через поддерживающий барабан 101, отводят просасыванием через отстойник 112 и возвращают в контур к водоснабжающему трубопроводу 105. После прохождения под последней из групп 106 отверстий продырявленную уже пленку 108 проводят над обезвоживающей зоной 113. Продырявленную пленку 108 снимают затем с опорного элемента с помощью съемного ролика 109 и проводят над верхней поверхностью перфорированного цилиндра 111, работающего под вакуумом для отвода любой остаточной технологической воды перед дальнейшей обработкой.

Перфорированная пленка, полученная согласно процессу по этому примеру 1, имеет структуру, описанную ранее в связи с описанием по фиг. 1-5.

Пример

2

Другая перфорированная пленка была получена с использованием устройства и способа, описанных в примере 1, за исключением того, что воду подавали к трем группам 106 отверстий при давлении

около 600 ф/д2. Начальным материалом служила пленка с выдавленными выпуклостями и толщиной в один мил, содержащая смесь низкоплотного и линейного низкоплотного полиэтилена. Пленка была

произведена Едисон Пластик оф Едисон, Нью Джерси, в виде типа NFST 141. Эта пленка имела напряжение растяжения в направлении станка 3.3 ф/д и удлинение при разрыве 245%; напряжение растяжения в

поперечном направлении станка 2.2 ф/д и удлинение при разрыве 650%. Получившуюся в результате перфорированную пленку испытали и обнаружили следующие характеристики:

Напряжение растяжения в

направлении станка (НС) - 1.9 ф

Напряжение растяжения в поперечном направлении станка (ПН) - 1,2 ф

Процентное содержание живого сечения - 3.0

Среднее значение эквивалентного

гидравлического диаметра (ЭГД) в миллах микроотверстий - 3.03

Коэффициент изменения (КИ) размера микроотверстий - 162%

Пухлость, в миллах - 32

Время пропечатывания, секунды

- 27

Напряжение растяжения в НС и напряжения растяжения в ПН определены по образцу шириной в 1 дюйм перфорированной пленки с использованием испытательного стенда Instron в соответствии с

методикой испытаний ASTM D-882.

Процентное содержание пропускного открытого сечения определено на анализаторе изображения Quantimet Q520, проданном фирмой LE1CA Кэмбридж Инстраментс Ltd.

Открытое сечение и ЭГД перфорированной пленки определены по анализу изображений. По существу анализ изображения преобразуется в оптическое изображение со светового микроскопа в электронный сигнал, пригодный для обработки. Электронный луч сканирует изображение, линию за линией. В то время, как сканируется каждая линия, выходной сигнал изменяется в соответствии с освещенностью. Белые площадки выдают сигнал высокого напряжения, а черные площадки - низкого напряжения. Продуцируется изображение перфорированной пленки, и в этом изображении отверстия в перфорированной пленке представлены белым, в то время как твердые площадки термопластической пленки представлены разного уровня серым. Чем плотнее твердая площадка, тем темнее серая площадка репродукции. Каждая линия изображения, подвергаемого измерению, разделяется на эталонные точки или детали. Такой анализ проводится с помощью анализатора изображения Quantimet Q520 фирмы LEICA (Кэмбридж Инстраментс Ltd). Анализатор использует в качестве матобеспечения Version 4,0 с возможностью запоминания в сером цвете. Примененный микроскоп представляет собой SZH микроскоп типа Olympus с базой пропущенного света и плоским 0,5-кратным объективом. Изображение продуцируется видеокамерой SONY.

Перфорированные пленки подготавливают для анализа с помощью распыления покрытия (30 секунд) распылительным покрытием Polaron II HD, покрывая прозрачные площадки пленки до состояния непрозрачных. Образцы монтируют на стеклянных слайдах размером 3 дюйма на 4 дюйма, используя двухстороннюю ленту (по краям слайдов) для закрепления перфорированных пленок в положении.

Показательный кусок каждой перфорированной пленки, предназначенной для анализа, располагают на предметном стекле микроскопа и четко воспроизводят на видеоэкране с 10-кратным увеличением. Живое сечение определяется по приборам фотограмметрического измерения представленных площадок. Выходные данные программы измерения Quantimet дают среднее значение и стандартное отклонение для каждого образца.

ЭГД (эквивалентный гидравлический диаметр) измерен для дырочек при 20-кратном

увеличении. Программа Quantimet рассчитывает ЭГД по измеренной площади и периметру каждой дырочки согласно формуле:

где A - площадь дырочки;

P - периметр дырочки.

Выходные данные программы Quantimet дают значения ЭГД и стандартные отклонения для каждого образца.

ЭГД значения могут быть также определены с помощью процедуры испытаний, описанной в патенте США N 4324276, упомянутом выше.

Среднее значение, стандартное отклонение (СО) и коэффициент изменения (КИ) определяются с помощью стандартных статистических методик.

КИ определяется следующим образом:

Коэффициент изменения ЭГД представляет собой показатель изменения размера микроотверстий в перфорированной пленке по условиям ее эквивалентного гидравлического диаметра. Если все микроотверстия имеют одинаковый ЭГД, то не будет никакого изменения по ЭГД и КИ ЭГД будет 0%. Большее изменение ЭГД показывает большие изменения размеров микроотверстий по условиям их ЭГД. Так как КИ эквивалентного гидравлического диаметра перфорированных пленок, полученных согласно технологии настоящего изобретения, увеличивается, то пленки в значительной степени приобретают внешний вид известных нетканых полотен, получаемых из волокнистых тканей.

Значения прохода жидкости определяются следующим образом. Испытания на проход жидкости измеряют время, необходимое для протекания 5 кубических сантиметров испытательной жидкости через эллиптическое окно, имеющее большую ось в 1.5 дюйма (3.81 см) и малую ось в 0.75 дюйма (1.9 см). Испытательной жидкостью является синтетическая менструальная жидкость, спроектированная для подражания текучим характеристикам, вязкости, цвету и ионным свойствам человеческой менструальной жидкости. 5-дюймовую (1.27 см) плексиглазовую пластину с описанным выше окном эллиптической формы укладывают на поглощающую подушечку такого типа, что используется для гигиенических салфеток, указанную поглощающую подушечку обертывают в материал, предназначенный для испытаний. Пять (5) кубических сантиметров указанной выше испытательной жидкости наливают затем через эллиптическое окно в плексиглазовой пластине. Время прохода в секундах регистрируют как время, прошедшее от введения жидкости до исчезновения ее с поверхности испытуемого материала.

Пример 3.

Перфорированная пластическая пленка, показанная на фиг. 6-10, изготовлена с помощью устройства 100, показанного на фиг. 22 и оснащенного опорным элементом 103, показанным на фиг. 23 и 24. В этом примере опорный элемент 103 содержал несколько четырехсторонних пирамид 121, расставленных в ряды 122 и колонны 123. Пирамиды проходили по существу вертикально от верхней поверхности 65a базовой части 65 опорного элемента. Ряды пирамид были расположены горизонтально, а колонны пирамид расположены вертикально, как видно из фиг. 23. Ряды 122 пирамид выровнены параллельно с осью вращения барабана 101. Колонны пирамид выровнены перпендикулярно к рядам и располагаются параллельно направлению вращения барабана 101 так, что при работе устройства 100 колонны пирамид выровнены параллельно с направлением станка устройства и станочным направлением термопластической пленки, которая обрабатывается на нем. Как видно на фиг. 23, пирамиды в любом данном ряду расположены в шахматном порядке относительно пирамид в каждом из рядов, непосредственно смежных с ним.

Опорный элемент далее содержал несколько отверстий 125, проходящих сквозь толщу базовой части 65. Отверстия 125 были круглыми и имели диаметр 0,032 дюйма (0,081 см). Как видно из фиг. 23, отверстия 125 были почти, если не полностью, в контакте с каждой непосредственно соседней пирамидой 121 в колонне 123, другими словами, диаметр отверстий 125 был почти эквивалентным промежутком между вершинами 121a, 121b двух соседних пирамид в колонне 123. Однако, как видно из обеих фиг. 23 и 24, отверстия 125 расположены с определенным расстоянием от каждой из непосредственно соседних пирамид 121 в ряду 122; другими словами, диаметр отверстия 125 меньше, чем расстояние между вершинами 121c, 121d любых двух соседних пирамид в ряду 122.

Четыре боковых края 131, 132, 133, 134 в основании пирамид 121 составляли по длине 0.037 дюйма (0,094 см) каждый.

Как видно на фиг. 24, промежуток 137 между пиками 136 двух непосредственно соседних пирамид в ряду 122 составлял 0.072 дюйма (0,183 см). Промежуток между пиками 135 двух непосредственно соседних пирамид в колонне 123 составил 0.0415 дюйма (0.105 см). Пирамиды 121 образуют несколько пересекающихся желобов 139 в опорном элементе, причем все такие желоба имели по ширине 0.035 дюйма (0.089 см), при измерении перпендикулярно от края 140 пирамиды 144 до края 141 соседней пирамиды 145.

Начальная пленка, например, Еххоп ЕМВ-533, использованная в примере 1, была также использована для изготовления перфорированной пленки по этому примеру 3. Устройство 100 (за исключением опорного элемента), использованное для примера 3, было идентично тому, что использовалось в примере 1. Воду подавали к трем группам отверстий при давлении около 1600 ф/д2 и при температуре 90oF. Поддерживающий барабан 101, несущий опорный элемент, описанный со ссылками на фиг. 23 и 24, вращали со скоростью 50 фунт/мин (15,24 м/мин).

Получившаяся в результате перфорированная пленка имела структуру, описанную здесь ранее со ссылками на фиг. 6-10. Пленка имела следующие

физические характеристики:

Напряжение растяжения в (НС), фунт/дюйм - 1.1

Напряжение растяжения в (ПН), фунт/дюйм - 1.3

% живого сечения - 7.02

Пухлость, мил - 27

Время пропечатывания, с - 28

Согласно фиг. 6, среднее значение ЭГД микроотверстий 47 в перфорированной пленке по примеру 3 составило 3.38 мил. Коэффициент изменения ЭГД микроотверстий

47 был 157%. Перфорированная пленка включала в себя также несколько больших отверстий 42, эти большие отверстия уже были выполнены, когда колонообразные струи воды обрабатывали начальную пленку поверх

заостренных верхних поверхностей пирамид 121 опорного элемента во время технологического процесса. Средний ЭГД больших отверстий 42 в перфорированной пленке по примеру 3 был 17.32 мил, изменение в

широком пределе размера микроотверстий, как зарегистрировано при коэффициенте и изменения ЭГД в 157%, обеспечило перфорированную пленку, у которой видимый внешний вид был намного ближе к внешнему виду

нетканого полотна, изготовленного из волокнистой ткани. Было признано, что большие отверстия 42 в рассматриваемой перфорированной пленке можно исключить благодаря наличию пирамид, вершины которых

закруглены, а не заострены.

Было установлено, что перфорированная пленка по примеру 3 полезна, в частности, для гигиенических салфеток в качестве лицевого слоя.

Пример 4.

Перфорированная пластическая пленка, показанная на фиг. 11-15, была изготовлена на устройстве 100 по фиг. 22, оснащенном цилиндрическим опорным элементом 103, имеющим конфигурацию, показанную на фиг. 25 и 26. Опорный элемент 103 имел базовую часть 65 с несколькими круглыми окнами 151, расставленными по рядам 152 и колоннам 153. Ряды 152 были расположены горизонтально, а колонны 153 были расположены вертикально, как это видно на фиг. 25. Ряды 152 выровнены параллельно с осью вращения поддерживающего барабана 103. Колонны 153 выровнены перпендикулярно рядам 152 и параллельно с направлением вращения барабана 101 так, что во время работы устройства 100 колонны 153 проходят параллельно направлению станка (НС) устройства и станочному направлению пленки, подвергаемой обработке. Как видно на фиг. 25, круглые окна в любом данном ряду были разнесены в шахматном порядке, или смещены в горизонтальном направлении относительно круглых окон каждого из рядов, непосредственно соседних с ним.

Круглые окна 151 имели диаметр около 0,041 дюйма (0.103 см). Расстояние от центра до центра между круглыми окнами в рядах 152 было около 0.067 дюйма (0.17 см), в то время как расстояние от центра до центра между круглыми окнами в колоннах 153 было около 0.041 дюйма (0.104 см).

Опорный элемент 103, имеющий конфигурацию, показанную и только что описанную со ссылками на фиг. 25 и 26, был предусмотрен в виде цилиндрического рукава, которые размещали поверх поддерживающего барабана 101. Начальной пленкой была пленка Exxon EMB-533, использованная в предшествующих примерах 1-3. Температура воды, подаваемой к четырем группам 106 отверстий, составила 70oF. Вода подавалась к группам отверстий под давлением около 800 фунт/д2. Воду энжектировали из отверстия в виде очень тонких колонообразных струй. Поддерживающий барабан вращали со скоростью примерно 5 фунт/мин (1,5 м/мин). Получившаяся в результате перфорированная пленка имела структуру, показанную и описанную здесь выше со ссылками на фиг. 11-16.

Перфорированные пленки по примерам 2 и 3 были испытаны на процент площади открытого сечения; эквивалентный гидравлический диаметр (ЭГД), коэффициент изменения ЭГД; предельные значения размера отверстий, коэффициент изменения размеров отверстий; фактор формы; коэффициент изменений фактора формы; и ширину волоконообразных элементов. Процент площади открытого сечения, ЭГД, коэффициент изменения (КИ) ЭГД и размер отверстий были определены в соответствии с методикой, упомянутой ранее.

Фактор формы представляет собой показатель округлости отверстия или окна в испытуемом материале.

Фактор формы (ФФ) определяется по формуле:

ФФ = P2/KA

где

P - периметр измеряемого отверстия или окна;

A - площадь отверстия или окна;

K - константа, равная 4π.

Для отверстия или окна, у которого совершенно

круглая форма, фактор формы (ФФ) однороден, т.е. равен единице. Чем больше значение фактора формы, тем более неправильна (т.е. менее круглая) форма у отверстия или окна. Материалы, имеющие высокие

коэффициенты изменения (КИ) размера отверстий, представляются намного более текстилеподобными по внешнему виду, т.е. внешний вид материалов визуально намного более похож на обычные нетканые полотна,

изготовленные из волокнистых тканей, и меньше похож на пластические пленки, имеющие по существу неодинаковые по форме отверстия или окна.

Известные облицовочные материалы были использованы для сравнений в рассматриваемых испытаниях. Первым сравнительным облицовочным материалом, образец C в таблице 1, был облицовочный материал, использованный на гигиенических салфетках Super Maxi, Kotex brand и взятый с них. Салфетки производятся фирмой Kimberly - Clark Corporation. Вторым регулирующим облицовочным материалом, образец D в таблице 1, был облицовочный материал, использованный на гигиенических салфетках Always brand Maxi - Pads и взятый с них. Салфетки производятся фирмой Procter and Gamble Company. Третьим регулирующим облицовочным материалом, обозначенным как образец E в таблице 1, был облицовочный материал, использованный в гигиенических салфетках Sure and Natural brand, производимых фирмой Personal Product Company. В таблице 1 образец A соответствует перфорированной пленке, изготовленной в соответствии с примером 2, а образец B соответствует перфорированной пленке, изготовленной в соответствии с примером 3.

Облицовочный материал, обозначенный как образец C в таблице 1, представляет собой проницаемое для жидкости полотно, содержащее бесконечной длины волокна, имеющие в значительной мере одинаковые диаметры около 1,2 мил, этот материал известен в данной области как прядильное нетканое полотно.

Облицовочный материал, обозначенный в таблице 1 как D, представляет собой перфорированный пластический материал, на внешней стороне упаковки, содержащей в себе гигиеническую салфетку, из которой он был вынут в качестве "Dri-тканого покрытия". Этот материал, очевидно получен с помощью процесса, раскрытого в патентах США N 4342314 и 4463045, который обозначен на указанной выше внешней упаковке.

Облицовочный материал, обозначенный образцом E в таблице 1, был изготовлен согласно технологии по патенту США N 4690679.

Результаты испытаний приведены в таблице 1. Как можно видеть из этих результатов испытаний, перфорированные термопластические пленки согласно настоящему изобретению (таблица 1, образцы A и B) очень схожи с неткаными полотнами, изготовленными из волоконных тканей (в качестве примера служит образец C из полотна из прядильных нетканых волокон) и совершенно отличны от известных перфорированных пластических материалов, представленных в виде примера образцами D и E. Гигиенические салфетки были изготовлены с использованием водопроницаемых перфорированных пленок по примеру 2 и облицовочных материалов, описанных здесь ранее и обозначенных как образцы C и E в Таблице 1. Салфетки были испытаны на время прохода жидкости, способность к повторному смачиванию и свойства цветомаскировки.

Те салфетки, что были испытаны, содержали поглощающие сердцевины такого типа, который используется в коммерческих гигиенических салфетках Sure and Natural фирмы Personal Product Company, и завернуты в облицовочные материалы образцов A, C и D. Облицовочные материалы были захлестнуты один на другой и запечатаны по нижней поверхности испытательных салфеток, как в известных решениях, при этом оставили единственный слой облицовочного материала на верхней, т.е. содержащей основу, поверхности салфетки.

Время прохода жидкости в секундах для испытательных гигиенических салфеток было определено согласно методике, описанной выше. После завершения испытаний на проход жидкости два куска фильтровальной бумаги размером 3х4 дюйма укладывали поверх площадки гигиенической салфетки, запачканной синтетической менструальной жидкостью, нанесенной во время процедуры испытания на проход жидкости. Четырех (4)-фунтовый ролик, длиной 5 дюймов (12.7 см) и диаметром 3.25 дюймов (8.26 см) прокатали один раз взад-вперед по всей верхней поверхности испытуемой салфетки. Количество синтетической менструальной жидкости в граммах, впитанной фильтровальной бумагой, было принято в качестве "оценки на повторную смачиваемость".

Пятномаскирующие свойства различных подрывающих материалов были определены с помощью

цветоулавливающего измерителя по следующей процедуре. Гигиенические салфетки для испытаний были приготовлены путем обертывания поглощающих сердцевин из древесноволокнистого пуха в покрывающие

материалы, предназначенные для испытаний, как это описано выше. Гигиенические салфетки, предназначенные для испытаний, помещают образцовую часть цветоулавливающего измерителя и накрывают черным

калиброванным стеклом. Показания затем выбирают по шкалам L, a и b измерителя. Эту процедуру повторяют два раза на различных частях испытуемой салфетки. Оценку непрозрачности (ОН) испытуемого образца

определяют по следующей формуле:

где

M - цифровое значение показания на цветоулавливающем измерителе с черным калиброванным стеклом на месте;

N - цифровое значение показания на цветоулавливающем измерителе с белым калибровочным стеклом на месте.

Гигиенические салфетки, предназначенные для испытаний, накрывают плексиглазовой пластинкой, используемой для определения времени прохода жидкости. Пять (5) кубических сантиметров менструальной

жидкости, описанной выше, было пролито через эллиптическое окно в этой

пластинке, чтобы салфетка могла ее впитать, имитируя пятно, которое является как бы результатом соприкосновения с менструальной

жидкостью в действительности. Интенсивность пятна в запятнанной зоне гигиенической салфетки была затем измерена отбором показаний на L, a и b шкалах цветоулавливающего измерителя. Интенсивность пятна,

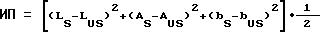

ИП, была определена по формуле:

где индексы S - значение, полученное для запятнанной зоны;

US- значение, полученное на незапятнанном контрольном образце.

Оценка пятномаскировки, ОПМ, определялась для каждой покрытой гигиенической салфетки по формуле:

ОПМ = ОН

- ИП,

где ОН - оценка непрозрачности;

ИП - интенсивность пятна.

Результаты испытаний сведены в таблицу 2.

Покрывающие материалы A, C и D в таблице 2 соответствуют материалам A, C и D в таблице 1.

Результаты испытаний, приведенные в таблице 2, показывают, что перфорированные термопластические пленки согласно настоящему изобретению как в примере перфорированной пленки, изготовленной согласно примеру 2 (покрывающий материал A в таблице 2), обеспечивают гигиенические салфетки, у которых пятномаскирующие характеристики и значения повторной смачиваемости равны или лучше характеристик коммерчески распространяемых гигиенических пленок, использующих либо нетканое полотно с крученым волокном (т.е. покрывающий материал C в таблице 2) либо пластический перфорированный материал (т.е. покрывающий материал D, Таблица 2), и у которых время прохода жидкости, хотя и всего лишь несколько выше, чем у существующих в коммерческой сети изделий, тем не менее функционально вполне приемлемо. Эти благоприятные результаты совершенно удивительны в свете того факта, что перфорированная пластическая пленка по примеру 2 имеет значительно меньшее открытое проходное сечение, чем покрывающие материалы C и B известного уровня техники.

Инфракрасный прибор преобразования Фурье (ИКПФ) с приставкой микроскопа применяется для определения разности между коэффициентами вытягивания волоконообразных элементов и коэффициентами вытягивания части материала из полимерной пленки, находящимися смежно с этими волоконообразными элементами в изделии согласно настоящему изобретению из перфорированной пленки.

Следует принять во внимание, что при обработке материала согласно настоящему изобретению, начальную пленку поддерживают на высоких точках опорного элемента и под влиянием удара колоннообразных струй воды неудерживаемые части начального материала вынуждены отклоняться вперед и частично в опущенные зоны или в желоба опорного элемента.

Это отклонение, или вытягивание, продолжается до тех пор, пока начальная пленка не прорвется в микроотверстие или волоконообразные элементы перфорированных пленок изобретения. Растягивание, или вытягивание локализуется в большинстве из растягивающих или вытягивающих случаев в тех частях начальной пленки, которые становится волоконообразными элементами. Цель этого испытания состоит в том, чтобы определить различие в растяжении, которое происходит в волоконообразных элементах и в полимерном материале вблизи площадок из волоконообразных элементов.

Эти определения были проведены с помощью ИКПФ спектрометра, сдвоенного настолько (модель 1800 FTIR, Perkin - Elmer Corp. Norwalk, CT), оснащенного инфракрасным микроскопом с исследовательской шкалой (1RPLAN инфракрасный микроскоп. Spectra Tech, Stamtord, CT), работающий в режиме прозрачности, инфракрасные спектры получены с помощью ртутно-кадмиево-теллуриевого (МСТ) детектора со средним диапазоном, 1 мм2, и 15-кратных кассекреновых (инфракрасных) предметных линз. Спектр сканировали при разрешающей способности 2 см-1 в пределах между 4000 и 600 см-1. Использованный интервал данных был ограничен до 1 сек, спектр для разрешающей способности 2 см-1. Операционные режимные параметры для фоновых образцов и образцов перфорированной пленки, предназначенных для исследования, были одинаковыми, за исключением Жакино-остановки (Jacquinot), которых для образцов, относящихся к предшествующему уровню техники было 1, а для обрабатываемых образцов - 4. Во всех случаях применялась нормальная Hays-Ganzel функция аподизации. Все образцы сканировались 200 раз с необходимыми отверстиями. Один набор спектров образцов предшествующего уровня техники был использован для соотнесения с последующими спектрами испытательных образцов. Спектры образцов предшествующего уровня техники были получены с использованием отверстия 1 мм в диаметре в конденсаторе с порой размером 1 м в подносе образца, и с отверстием 1,5 мм в верхнем оптическом модуле. Спектры образцов получены с помощью избыточного продырявливания сверху и снизу образца так, чтобы точно указать представляющий интерес области образцов, проходящих исследование.

Калибровочная кривая степени вытягивания была построена с помощью механического деформирования материала начальной полимерной пленки, измерено количество удлинения от 0 до 500% в 100% приращений и получены ИКПФ спектры для каждого образца.

Затем были получены спектры с волоконообразных элементов в материале перфорированной пленки и с площадок, непосредственно смежных с этими волоконообразными элементами. Эти спектры сравнили со спектрами по калибровочной кривой и по ней была определена степень удлинения волоконообразных элементов. Было установлено, что волоконообразные элементы перфорированной пленки согласно изобретению были вытянуты на 100% по сравнению со смежными зонами начальной пленки, которые не подвергались продырявливанию во время технологического процесса. Было установлено, что основная часть волоконообразных элементов вытянута примерно на 200-250% по сравнению со смежными зонами начальной пленки, которые не были подвержены продырявливанию во время процесса.

Как показано ранее, перфорированные пленки согласно настоящему изобретению можно использовать в качестве облицовочных материалов для поглощающих изделий, таких как одноразовые пеленки, гигиенические салфетки, перевязочный материал, приспособления для невоздержаний и тому подобные.

Если они используются в качестве покрывающих материалов для гигиенических салфеток, то предпочтительно, чтобы микроотверстий перфорированных термопластических пленок согласно настоящему изобретению было достаточно по количеству для того, чтобы обеспечить открытое проходное сечение в пределах от 1 до 15%, при этом количество большеразмерных отверстий (как тех, что имеют позицию 42 на фиг. 6) предпочтительно сократить до минимума. Предпочтительно, чтобы по меньшей мере пятьдесят процентов (50%) микроотверстий, составляющих пленку, имело ЭГД в пределах от 0,5 до 25 мил. КИ ЭГД микроотверстий составляет предпочтительно по меньшей мере 50%. Предпочтительно, чтобы по меньшей мере семьдесят пять процентов (75%) микроотверстий занимало площадь менее, чем 400 квадратных мил, а коэффициент изменения площади микроотверстий должен быть по меньшей мере 100%.

Согласно фиг. 27 и 28 здесь показана гигиеническая салфетка 200, содержащая поглощающую сердцевину 202 из целлюлозных волокон, тонкую водонепроницаемую изолирующую пленку 204 и покрывающий материал 206, которым может быть любая из перфорированных пленок согласно изобретению. Предпочтительно, чтобы покрывающий материал имел структуру, показанную и описанную выше со ссылками на фиг. 1-5 и пример 2. Изолирующая пленка 204, которая может содержать, например, тонкую пленку из полиэтилена касается нижней поверхности поглощающей сердцевины 202 и заходит частично на продольные стороны поглощающей сердцевины. Покрывающий материал 206 имеет длину несколько большую, чем длина у поглощающей сердцевины, и завернут вокруг поглощающей сердцевины и изолирующей пленки, как показано на фиг. 28. Продольные края покрывающего материала захлестнуты друг на друга и запечатаны вместе на нижней поверхности салфетки обычным образом. В показанном примере осуществления покрывающий материал запечатан сам по себе на концах 208, 210 гигиенической салфетки, как показано на фиг. 28, гигиеническая салфетка 200 имеет слои липучки 212 для приклеивания салфетки к нижнему белью пользователя. Липучка 212 защищена перед пользованием съемной освобождающей полоской 214.

Можно сделать изменения в конструкции опорного элемента, описанного здесь. Например, пирамиды, показанные на фиг. 23, могут иметь 3, 5 или более сторон. Опорный элемент может также иметь вертикально стоящие поддерживающие элементы в виде конусов, квадратных бобышек и т.д.

Реферат

Перфорированные пластинчатые пленки содержат растяжимый термопластический материал, имеющий множество микроотверстий, образованных сетью волоконообразных элементов. Пленки создаются путем направления жидкостей, преимущественно воды, на верхнюю поверхность исходной пленки в форме колонообразных потоков в контактную зону, при этом пленка размещена на опорном элементе. Опорный элемент выполнен с локальными поддерживающими зонами для пленки и зонами с углублениями, позволяющими деформировать пленку. Для направления жидкости используют распределительный трубопровод, примыкающий к исходной пленке и имеющий множество отверстий в пределах от 1, 1811•103 до 3,937•103 на погонный метр и диаметром от 0,0762 до 0,254 мм. Полученные перфорированные пленки обладают пористостью, открытым проходным сечением, мягкостью, прочностью, податливостью при обработке, тканеобразным внешним видом, приятностью на ощупь и свойствами приспосабливаться к форме и драпироваться. Пленки согласно изобретению полезно использовать в качестве покрывающих материалов для гигроскопических продуктов, таких, как пеленки, свернутый перевязочный материал и гигиенические салфетки. 2 с. и 22 з.п.ф-лы, 28 ил., 2 табл.

Комментарии