Ударопрочная формовочная смесь, характеризующаяся улучшенным профилем характеристик - RU2664660C9

Код документа: RU2664660C9

Описание

Настоящее изобретение относится к ударопрочной формовочной смеси, в частности к ударопрочному PMMA, характеризующемуся улучшенным профилем свойств (включая хорошие оптические свойства), к формованным изделиям, получаемым из них, и к применению формовочной смеси и формованного изделия.

Известно, что ударопрочность формовочных смесей, в частности поли(мет)акрилатных формовочных смесей, можно улучшить путем добавления подходящего количества так называемых модификаторов ударной прочности к формовочной смеси. В промышленности стало распространенной практикой применять модификаторы ударной прочности, полученные путем эмульсионной полимеризации, известные в качестве частиц типа ядро-оболочка и/или частиц типа ядро-оболочка-оболочка. Они, как правило, содержат эластомерную фазу, при этом эластомерная фаза обычно представляет собой ядро в структуре типа ядро-оболочка и обычно представляет собой первую оболочку, привитую к ядру, в структуре типа ядро-оболочка-оболочка.

Например, в патенте США US 3793402 раскрыты ударопрочные формовочные смеси, в частности на основе поли(мет)акрилата, содержащие от 4% до 90% полученных многостадийным способом частиц типа ядро-оболочка-оболочка, имеющей твердое ядро, эластомерную первую оболочку и твердую вторую оболочку. Типичными основными составляющими ядра и второй оболочки являются алкилметакрилаты, содержащие 1-4 атомов углерода в алкильном радикале, в частности метилметакрилат. Первая оболочка образована по существу из бутадиена, замещенных бутадиенов и/или алкилакрилатов, содержащих 1-8 атомов углерода в алкильном радикале. Однако она также может содержать от 0% до 49,9% по весу, в частности от 0,5% до 30% по весу, звеньев сополимеризуемых мономеров, например звеньев сополимеризуемых моноэтиленненасыщенных мономеров. Согласно US 3793402 присутствие от 10% до 25% по весу звеньев сополимеризуемых моноэтиленненасыщенных мономеров, в частности стирола, очень особенно предпочтительно.

Частицы типа ядро-оболочка-оболочка получают посредством многостадийной эмульсионной полимеризации с применением тепловых инициаторов, таких как персульфаты или системы редокс-инициаторов. Указанную полимеризацию следует осуществлять при температуре в диапазоне от 0°C до 125°C, в частности в диапазоне от 30°C до 95°C.

Аналогично, в заявке на патент Германии DE 4121652 A1 раскрыты модификаторы ударной прочности для термопластичных полимеров, таких как полиметилметакрилат, состоящих из по меньшей мере трехфазного эмульсионного полимера, содержащего:

A) твердое ядро, состоящее из сшитого гомо- или сополимера этиленненасыщенных полимеризуемых по свободнорадикальному механизму мономеров;

B) эластомерную фазу, получаемую в присутствии материала ядра, характеризующуюся температурой стеклования, не превышающей 10°C, и образованную из

a) алкилового сложного эфира акриловой кислоты, содержащего 1-8 атомов углерода в алкильном радикале;

b) по меньшей мере одного сшивающего сомономера, имеющего в молекуле две или более полимеризуемые двойные связи;

c) арилалкилакрилата или метакрилата;

d) твердой фазы, получаемой в присутствии эластомерной фазы и состоящей из гомо- или сополимера этиленненасыщенных полимеризуемых по свободнорадикальному механизму мономеров, характеризующихся температурой стеклования по меньшей мере 50°C.

Формовочная смесь, упомянутая в качестве примера в данной публикации DE 4121652 A1 (пример 3), характеризуется ударопрочностью с надрезом по Изоду 6,2 кДж/м2 при комнатной температуре, 4,7 кДж/м2 при -10°C и 3,7 кДж/м2 при -20°C. Температура размягчения по Вика формовочной смеси составляет 97°C.

Частицы типа ядро-оболочка-оболочка подобным образом получают путем многостадийной эмульсионной полимеризации с применением пероксодисульфата щелочного металла или пероксодисульфата аммония в качестве инициатора и путем проведения полимеризации при температуре в диапазоне от 20°C до 100°C, например при 50°C.

В заявке на патент Германии DE 4136993 A1 раскрыты ударопрочные формовочные смеси, содержащие от 10% до 96% по весу полимера на основе полиметилметакрилата и от 4% до 90% по весу полученных многостадийным способом частиц типа ядро-оболочка-оболочка, с применением смеси мономеров, содержащей по существу метилметакрилат для получения ядра и второй оболочки. Смесь мономеров для первой оболочки содержит от 60% до 89,99% по весу алкилакрилатов, содержащих 1-20 атомов углерода в алкильном радикале и/или циклоалкилакрилатов, содержащих 5-8 атомов углерода в циклоалкильном радикале и от 10% до 39,99% по весу фенилалкилакрилатов, содержащих 1-4 атомов углерода в алкильном радикале, и необязательно дополнительные составляющие. Средний диаметр частицы частиц типа ядро-оболочка-оболочка находится в диапазоне от 50 нм до 1000 нм, в частности в диапазоне от 150 нм до 400 нм.

Согласно данной публикации частицы типа ядро-оболочка-оболочка получают путем многостадийного способа с использованием затравочного латекса, в котором пероксодисульфат аммония или пероксодисульфаты щелочных металлов, такие как пероксодисульфат калия, или системы на основе комбинации инициаторов применяют в качестве инициаторов полимеризации, при этом температура полимеризации в случае пероксодисульфатов аммония или щелочного металла, которые следует активировать термально, должна составлять от 50°C до 100°C.

В европейском патенте EP 0828772 B1 описана модификация ударопрочности поли(мет)акрилатов посредством полученных многостадийным способом частиц типа ядро-оболочка или частиц типа ядро-оболочка-оболочка, которые состоят из ядра, первой оболочки и необязательно второй оболочки и не содержат винилненасыщенных соединений, имеющих по меньшей мере две двойные связи равной реакционной способности. Ядро содержит первый (мет)акриловый полимер. Первая оболочка включает полимер, характеризующийся низкой температурой стеклования, содержащий от 0% до 25% по весу, в частности от 5% до 26% по весу стирольного мономера и от 75% до 100% по весу (мет)акрилового мономера, который образует гомополимер, характеризующийся температурой стеклования от -75°C до 5°C. Любая присутствующая вторая оболочка содержит второй (мет)акриловый полимер, который может соответствовать или отличаться от первого (мет)акрилового полимера. Общий диаметр частиц типа ядро-оболочка или частиц типа ядро-оболочка-оболочка находится в диапазоне от 250 нм до 320 нм.

Частицы типа ядро-оболочка или частицы типа ядро-оболочка-оболочка получают, в свою очередь, путем многостадийной эмульсионной полимеризации при 80°C с применением персульфата калия в качестве инициатора.

В международной заявке на патент WO 2004/056893 описаны эффективные способы получения частиц типа ядро-оболочка или частиц типа ядро-оболочка-оболочка. Частицы типа ядро-оболочка или частицы типа ядро-оболочка-оболочка, характеризующиеся общим радиусом от 150,0 нм до 250,0 нм, описывают как особенно подходящие для модификации ударопрочности полиалкил(мет)акрилатных формовочных смесей. В WO 2004/056893 раскрыт способ получения частиц типа ядро-оболочка или частиц типа ядро-оболочка-оболочка, характеризующихся содержанием твердых веществ полимера в водной дисперсии, превышающим 50% по весу, одновременно с неожиданно низким образованием коагулята.

Специалисту в данной области техники хорошо известно, что к основе формовочной смеси часто необходимо добавить известные частицы типа ядро-оболочка-оболочка в количестве до 40% по весу для достижения достаточно высокой ударопрочности. Добавление таких больших количеств частиц типа ядро-оболочка-оболочка, однако, во-первых, приводит понижению температуры размягчения по Вика всей формовочной смеси и, во-вторых, повышает вязкость расплава. Это усложняет применение таких формовочных смесей в некоторых областях применения (например, конструктивные элементы с толстыми/тонкими стенками при литье под давлением). Таким образом, для специалиста в данной области техники желательно, чтобы формовочная смесь характеризовалась достаточной устойчивостью к тепловой деформации, и температура размягчения по Вика, таким образом, была достаточно высокой, и дополнительно формовочная смесь характеризовалась достаточно низкой вязкостью расплава, т. е. высокой объемной скоростью потока расплава, указанной как MVR.

Кроме того, фундаментальным требованием к формовочным смеси для продуктов, в частности для вариантов применения, таких как остекление, является их достаточная оптическая прозрачность, в частности также при повышенных температурах. Считают, что продукты, характеризующиеся значением мутности 3,0% или меньше, в частности 2,0% или меньше, предпочтительно 1,5% или меньше и очень предпочтительно 1,0% или меньше, измеренным посредством Hazemeter BYK Gardner Hazegard-plus в соответствии с ASTM D 1003 (1997) при 23°C, характеризуются достаточной оптической прозрачностью. В отношении мутности при 80°C, считают, что продукты, характеризующиеся значениями мутности 21,0% или меньше, в частности 20,0% или меньше, предпочтительно 18,0% или меньше и очень предпочтительно 16,0% или меньше, измеренными посредством Hazemeter BYK Gardner Hazegard-plus в соответствии с ASTM D 1003 (1997) при 80°C, характеризуются достаточной оптической прозрачностью.

Желаемым свойством формовочных смесей, которое благоприятствует получению освещения и остекления, является следовательно значительное уменьшение в увеличении мутности при повышенной температуре при сохранении достаточно хорошей ударопрочности. В частности, в случае с использованием продуктов в вариантах применения в освещении с сигнальными цветами, не должно возникать сдвига в локусе цвета из-за повышения мутности, что ранее ограничивало применение ударопрочных формовочных материалов.

Желаемым свойством формовочных смесей, которые служат для получения ударопрочных конструктивных элементов с толстыми и/или тонкими стенками и, следовательно, самих конструктивных элементов, является хорошая устойчивость к тепловой деформации, в частности, когда они, формовочная смесь и/или конструктивные элементы, подвергаются повышенной температуре, возможно даже в течение длительного периода.

Специалисту в данной области техники, таким образом, известны несколько параметров, которые определяют пригодность формовочной смеси для предполагаемых применений:

- ударопрочность

- устойчивость к тепловой деформации

- вязкость расплава

- мутность.

Специалисту в данной области техники также известны различные способы, посредством которых можно по отдельности влиять на следующие параметры:

a) Ударопрочность можно улучшить путем повышения количества модификатора ударной прочности. Уменьшение количества формовочной смеси приводит к снижению ударопрочности. Повышения ударопрочности, при таком же весе частиц типа ядро-оболочка-оболочка, можно достичь, в частности, путем увеличения размера частиц типа ядро-оболочка-оболочка или путем значительного увеличения количества сомономера(сомономеров), характеризующегося(характеризующихся) значительно более низким значением Tg, чем формовочная смесь сама по себе. Однако это оказывает негативное воздействие на оптические свойства (мутность). Принимая во внимание уровень техники существует преобладающее мнение, что модификаторы ударной прочности, характеризующиеся малым радиусом, в частности, характеризующиеся радиусом менее 150 нм, не являются очень пригодными из-за низкого уровня модификации ударопрочности, который может быть достигнут путем их добавления для повышения ударопрочности основы формовочной смеси, в частности, PMMA формовочной смеси.

b) Устойчивость к тепловой деформации. Модификатор ударной прочности содержит сомономеры, характеризующиеся значительно более низким значением Tg, чем формовочная смесь сама по себе. Добавление, следовательно, всегда приводит к общему снижению устойчивости к тепловой деформации (температура размягчения по Вика). Для противодействия данному эффекту можно уменьшить вес модификатора ударной прочности или уменьшить количество сомономера(сомономеров), характеризующегося(характеризующихся) значительно более низким значением Tg, чем формовочная смесь сама по себе, хотя это влечет за собой ухудшение ударопрочности.

c) Вязкость расплава. Для достижения более низкой вязкости расплава, можно уменьшить содержание модификатора ударной прочности, хотя это в ответ ухудшает ударопрочность формовочной смеси. Альтернативой этому является увеличение размера модификатора ударной прочности. В результате, однако, на мутность в ответ оказывается негативное воздействие.

d) Мутность. Для очень хороших значений мутности в основной формовочной смеси необходимо применять модификаторы ударной прочности минимального размера и минимальное количество модификатора ударной прочности. Тем не менее, это происходит за счет ударопрочности, как уже затрагивалось в a).

Специалисту в данной области техники, таким образом, известно, что существуют различные способы оптимизации свойств ударопрочной (PMMA) формовочной смеси, но при улучшении конкретных свойств на другие свойства оказывается негативное воздействие. Желательным, однако, было бы решение, при котором все свойства соответствовали минимальным требованиям.

Проблемой, рассматриваемой в настоящем изобретении, являлось, следовательно, обеспечение формовочной смеси, характеризующейся максимальной ударопрочностью в комбинации с максимальной устойчивостью к тепловой деформации и минимальной вязкостью расплава, и минимальной мутностью (при комнатной температуре и при нагревании).

Особой рассматриваемой проблемой являлась дополнительная проблема обеспечения формовочной смеси, предпочтительно PMMA формовочной смеси, которая удовлетворяет следующим требованиям:

- ударная вязкость по Шарпи в соответствии с ISO 179 по меньшей мере 40,0 кДж/м2 при 23°C и

- мутность в соответствии с ASTM D 1003 (1997), составляющая 3% или меньше при 23°C, и мутность в соответствии с ASTM D 1003 (1997), составляющая 21% или меньше при 80°C, и

- температура размягчения по Вика в соответствии с DIN ISO 306 (август 1994 года), составляющая 98°C или больше, и

- объемная скорость потока расплава (= MVR) в соответствии с ISO 1133 (230°C; 3,8 кг) 1,0 см³/10 мин или больше.

Особой рассматриваемой проблемой являлось обеспечение формовочной смеси, предпочтительно PMMA формовочной смеси, которая удовлетворяет следующим требованиям:

- ударная вязкость по Шарпи в соответствии с ISO 179 по меньшей мере 80,0 кДж/м2 при 23°C и

- мутность в соответствии с ASTM D 1003 (1997), составляющая 1,5% или меньше при 23°C, и мутность в соответствии с ASTM D 1003 (1997), составляющая 18% или меньше при 80°C, и

- температура размягчения по Вика в соответствии с DIN ISO 306 (август 1994 года), составляющая 100°C или больше, и

- объемная скорость потока расплава (= MVR) в соответствии с ISO 1133 (230°C; 3,8 кг) 2,5 см³/10 мин или больше.

Данные проблемы и дополнительные проблемы, которые явно не упоминаются, но могут появиться исходя из обстоятельств, описанных в данном документе или являются очевидными из них, неожиданно решаются формовочной смесью по пункту 1 и формованным изделиям по пункту 10, а также применениями по пунктам 12 и 13 Формулы изобретения. Предпочтительные варианты осуществления описаны в зависимых пунктах Формулы изобретения.

Настоящий патент, таким образом, предусматривает формовочную смесь, предпочтительно PMMA формовочную смесь, содержащую, причем в каждом случае в пересчете на ее общий вес, следующее:

I. от 10,0% до 35,0% или меньше по весу, предпочтительно от 12,0% до 33,0% по весу, более предпочтительно от 14,0% до 30,0% по весу, очень предпочтительно от 15,0% до 25,0% по весу по меньшей мере одной частицы типа ядро-оболочка-оболочка (определена следующим образом),

II. от 1,0% до 90,0% по весу, предпочтительно от 1,0% до 85,0% по весу, более предпочтительно от 1,0% до 80,0% по весу по меньшей мере одного (мет)акрилового полимера,

III. от 0,0% до 45,0% по весу, предпочтительно от 0,0% до 30,0% по весу, более предпочтительно от 0,0% до 10,0% по весу coполимеров стирола и акрилонитрила и

IV. от 0,0% до 10,0% по весу дополнительных добавок,

где процентное содержание по весу компонентов I. - IV. доведено до 100,0% по весу, и

где II. или смесь II., III. и/или IV. выбраны таким образом, что они характеризуются показателем преломления, который согласно измерению в соответствии с ISO 489 (способ A) отличается не более чем на 0,01, предпочтительно не более чем на 0,002, более предпочтительно не более чем на 0,001 единицы от показателя преломления I.

Измерение показателя преломления осуществляли в соответствии с ISO 489 (способ A). Все измерения проводили на формованных изделиях толщиной 3 мм с применением 1-бромнафталина в качестве иммерсионной жидкости.

Получение формованных изделий

a) В случае частиц типа ядро-оболочка-оболочка

частицы типа ядро-оболочка-оболочка применяли для получения спрессованной пластинки (толщина 3 мм, диаметр 50 мм, получали при 100 кН, 210°C, время прессования 20 минут), которую применяли для измерения.

b) В случае основных формовочных смесей (= полимерная матрица; соответствует II. или смеси II., III. и/или IV.)

литая под давлением пластина была образована посредством литья под давлением на литьевой машине Battenfeld BA в соответствии с ISO 294 при температуре плавления 250°C для того, чтобы получить формованное изделие, имеющее размеры 65 мм x 40 мм x 3 мм.

Частицу типа ядро-оболочка-оболочка I., которую применяют в контексте настоящего изобретения, получают или можно получить посредством способа, в котором:

a) загружают воду и эмульгатор,

b) добавляют 20,0-45,0 части по весу первого состава, содержащего компоненты A), B), C) и D) и осуществляют полимеризацию до конверсии, составляющей по меньшей мере 85,0% по весу в пересчете на общий вес компонентов A), B), C) и D),

c) добавляют 35,0-55,0 части по весу второго состава, содержащего компоненты E), F) и G) и осуществляют полимеризацию до конверсии, составляющей по меньшей мере 85,0% по весу в пересчете на общий вес компонентов E), F) и G),

d) добавляют 10,0-30,0 части по весу третьего состава, содержащего компоненты H), I) и J) и осуществляют полимеризацию до конверсии, составляющей по меньшей мере 85,0% по весу в пересчете на общий вес компонентов H), I) и J),

где указанные части по весу составов b), c) и d) доводят до 100,0 части по весу, и

где относительные количества всех веществ A) - J) выбраны таким образом, чтобы получить частицы типа ядро-оболочка-оболочка, характеризующиеся общим радиусом, измеренным посредством метода Коултера, в диапазоне от более 125,0 нм до менее 180 нм, предпочтительно в диапазоне от более 128,0 нм до менее 160 нм, более предпочтительно в диапазоне от более 135,0 нм до менее 150 нм, и

где каждую полимеризацию в способе согласно I. проводят при температуре в диапазоне от более 60°C до менее 95°C, предпочтительно от более 70°C до менее 90°C, более предпочтительно от 75°C или больше до 85°C или меньше.

Ход реакции полимеризации на каждой стадии можно контролировать известным способом, например, посредством гравиметрических способов или посредством газовой хроматографии.

Настоящее изобретение, таким образом, предусматривает согласно пункту 1 Формулы изобретения формовочную смесь, одержащую, причем в каждом случае в пересчете на ее общий вес:

I. от 10,0% до 35,0% или меньше по весу, предпочтительно от 12,0% до 33,0% по весу, более предпочтительно от 14,0% до 30% по весу, очень предпочтительно от 15,0% до 25,0% по весу по меньшей мере одной частицы типа ядро-оболочка-оболочка, которая получена или которую можно получить посредством способа, при котором:

a) загружают воду и эмульгатор,

b) добавляют 20,0-45,0 части по весу первого состава, содержащего:

A) 50,0-99,9 части по весу, предпочтительно 71,0-99,9 части по весу алкилметакрилатов, содержащих 1-20 атомов углерода в алкильном радикале,

B) 0,0-40,0 части по весу, предпочтительно 0,0-19,0 части по весу алкилакрилатов, содержащих 1-20 атомов углерода в алкильном радикале,

C) 0,1-10 части по весу сшивающих мономеров, где C представляет собой предпочтительно аллилметакрилат или, где C содержит аллилметакрилат в диапазоне по меньшей мере 50% по весу, предпочтительно в диапазоне по меньшей мере 65% по весу, более предпочтительно в диапазоне по меньшей мере 80% по весу, более предпочтительно в диапазоне по меньшей мере 90% по весу, в каждом случае исходя из общего веса C, и

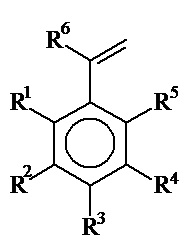

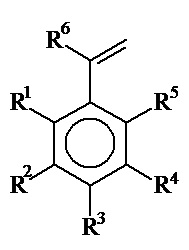

D) 0,0-8,0 части по весу стирольных мономеров общей формулы (I),

где каждый из радикалов R1-R5 независимо обозначает водород, галоген, C1-6-алкильную группу или C2-6-алкенильную группу, и радикал R6 представляет собой водород или алкильную группу, содержащую 1-6 атомов углерода,

и осуществляют полимеризацию до конверсии, составляющей по меньшей мере 85,0% по весу в пересчете на общий вес компонентов A), B), C) и D),

c) добавляют 35,0-55,0 части по весу второго состава, содержащего:

E) 80,0-100,0 части по весу (мет)акрилатов, где E представляет собой предпочтительно бутилакрилат или, где E содержит бутилакрилат в диапазоне по меньшей мере 50% по весу, предпочтительно в диапазоне по меньшей мере 65% по весу, более предпочтительно в диапазоне по меньшей мере 80% по весу, более предпочтительно в диапазоне по меньшей мере 90% по весу, в каждом случае исходя из общего веса E,

F) 0,05-5,0 части по весу сшивающих мономеров, где F представляет собой предпочтительно аллилметакрилат или, где F содержит аллилметакрилат в диапазоне по меньшей мере 50% по весу, предпочтительно в диапазоне по меньшей мере 65% по весу, более предпочтительно в диапазоне по меньшей мере 80% по весу, более предпочтительно в диапазоне по меньшей мере 90% по весу, в каждом случае исходя из общего веса F, и

G) 0,0-25,0 части по весу стирольных мономеров общей формулы (I),

и осуществляют полимеризацию до конверсии, составляющей по меньшей мере 85,0% по весу в пересчете на общий вес компонентов E), F) и G),

d) добавляют 10,0-30,0 части по весу третьего состава, содержащего:

H) 50,0-100,0 части по весу алкилметакрилатов, содержащих 1-20 атомов углерода в алкильном радикале,

I) 0,0-40,0 части по весу алкилакрилатов, содержащих 1-20 атомов углерода в алкильном радикале, и

J) 0,0-10,0 части по весу стирольных мономеров общей формулы (I),

и осуществляют полимеризацию до конверсии, составляющей по меньшей мере 85,0% по весу в пересчете на общий вес компонентов H), I) и J),

где указанные части по весу составов b), c) и d) доводят до 100,0 части по весу,

где относительные количества всех веществ A) - J) выбраны таким образом, чтобы получить частицы типа ядро-оболочка-оболочка, характеризующиеся общим радиусом, измеренным посредством метода Коултера, в диапазоне от более 125,0 нм до менее 180 нм, предпочтительно в диапазоне от более 128,0 нм до менее 160 нм, более предпочтительно в диапазоне от более 135,0 нм до менее 150 нм, и

где каждую полимеризацию в способе согласно I. проводят при температуре в диапазоне от более 60°C до менее 95°C, предпочтительно от более 70°C до менее 90°C, более предпочтительно от 75°C или больше до 85°C или меньше;

II. от 1,0% до 90,0% по весу, предпочтительно от 1,0% до 85,0% по весу, более предпочтительно от 1,0% до 80,0% по весу по меньшей мере одного (мет)акрилового полимера,

III. от 0,0% до 45% по весу, предпочтительно от 0,0% до 30% по весу, более предпочтительно от 0,0% до 10,0% по весу coполимеров стирола и акрилонитрила и

IV. от 0,0% до 10,0% по весу дополнительных добавок,

где процентное содержание по весу компонентов I) - IV) доведено до 100,0% по весу, и

где II. или смесь II., III. и/или IV. выбраны таким образом, что они характеризуются показателем преломления, который согласно измерению в соответствии с ISO 489 (способ A) отличается не более чем на 0,01, предпочтительно не более чем на 0,002, более предпочтительно не более чем на 0,001 единицы от показателя преломления I.

Данная формовочная смесь согласно настоящему изобретению является улучшенной в различных аспектах с точки зрения желательных свойств. Во-первых, по меньшей мере один модификатор ударной прочности в формовочной смеси согласно настоящему изобретению, предпочтительно PMM формовочной смеси согласно настоящему изобретению выбирают, в частности, с точки зрения данной смеси из ядра и двух оболочек. Кроме того, данный оптимизированный модификатор ударной прочности необходимо получить или можно получить посредством описанного способа термической полимеризации при по меньшей мере более 60°C. Количество по весу модификатора ударной прочности в формовочной смеси согласно настоящему изобретению, предпочтительно в PMMA формовочной смеси согласно настоящему изобретению, ограничено максимум 35% по весу. Даже при том, что формовочная смесь содержит сравнительно меньшее количество модификатора ударной прочности, чем обычно отражалось в предшествующем уровне техники, таким образом, присутствует в виде формовочной смеси согласно настоящему изобретению, данная формовочная смесь согласно настоящему изобретению достигает неожиданно высоких значений, в частности по отношению к ее ударопрочности. Это совершенно неожиданно, в частности, поскольку модификатор ударной прочности для применения согласно настоящему изобретению характеризуется сравнительно малым радиусом частицы, а именно радиусом от 125 нм до 180 нм, предпочтительно от 128 нм до 160 нм. Формовочная смесь, кроме того, подобрана с учетом показателя преломления в отношении ее составляющих. Подбор показателя преломления модификатора ударной прочности и окружающей матрицы, в частности, оказывает позитивное влияние на значения мутности.

Вариант осуществления, имеющий дополнительное предпочтение согласно настоящему изобретению, представляет собой формовочную смесь в соответствии с приведенным выше описанием, отличающуюся тем, что второй состав для получения частицы типа ядро-оболочка-оболочка согласно I. содержит в качестве G) от более чем 8,0 части по весу и до 19,95 части по весу, предпочтительно 15,0-19,95 части по весу стирольных мономеров общей формулы (I).

Кроме того, формовочная смесь согласно настоящему изобретению в соответствии с приведенным выше описанием предпочтительно отличается тем, что второй состав для получения частицы типа ядро-оболочка-оболочка согласно I. характеризуется значением Tg менее -10°C. Более предпочтительно данная формовочная смесь согласно настоящему изобретению также содержит первый состав для получения частицы типа ядро-оболочка-оболочка согласно I., характеризующуюся значением Tg более 80°C. Также предпочтительно формовочная смесь согласно настоящему изобретению, в которой второй состав для получения частицы типа ядро-оболочка-оболочка согласно I. характеризуется значением Tg менее -10°C, также содержит третий состав для получения частицы типа ядро-оболочка-оболочка согласно I., характеризуется значением Tg более 80°C. Очень предпочтительно формовочная смесь согласно настоящему изобретению отличается тем, что второй состав для получения частицы типа ядро-оболочка-оболочка согласно I. характеризуется значением Tg менее -10°C, первый состав для получения частицы типа ядро-оболочка согласно I. характеризуется значением Tg более 80°C и третий состав для получения частицы типа ядро-оболочка согласно I. характеризуется значением Tg более 80°C.

Полимеризации b), c) и/или d) можно инициировать с помощью стандартных инициаторов для эмульсионной полимеризации. Пригодными органическими инициаторами являются, например, гидропероксиды, такие как трет-бутилгидропероксид или гидропероксид кумола. Пригодными неорганическими инициаторами являются перекись водорода и соли щелочного металла и аммония пероксодисерной кислоты, в частности пероксодисульфат натрия и пероксодисульфат калия. Указанные инициаторы можно применять по отдельности или в виде смеси. Предшественники можно применять либо по отдельности, либо в смеси. Их предпочтительно применяют в количестве от 0,05% до 3,0% по весу, исходя из общего веса мономеров на определенной стадии.

В дополнительном предпочтительном варианте осуществления полимеризацию на стадиях b) - d) инициируют с применением пероксодисульфата, предпочтительно с применением пероксодисульфата аммония и/или пероксодисульфата щелочного металла.

Применяемые инициаторы полимеризации могут, например, состоять из от 0,01% до 0,5% по весу пероксодисульфата щелочного металла или пероксодисульфата аммония, исходя из водной фазы, инициируя полимеризацию при значениях температуры от 60°C до 95°C. Предпочтение отдается работе с редокс-системами, например, состоящими из от 0,01% до 0,5% по весу из органических гидропероксидов и от 0,05% до 0,15% по весу из Rongalit® при значениях температуры от 70°C до 85°C. При полимеризации твердой фазы, как правило, также применяют подходящее количество регулятора степени полимеризации, например, меркаптана для приведения в соответствие молекулярного веса твердой фазы полимера с молекулярным весом формовочной смеси, которая подлежит модификации трехфазным эмульсионным полимером.

Инициатор можно загрузить сразу или вводить дозировано. Кроме того, также можно сначала загрузить часть инициатора и дозировано загрузить остаток.

Смесь можно стабилизировать посредством эмульгаторов и/или защитных коллоидов. Предпочтение отдается стабилизации посредством эмульгаторов, для того получения низкой вязкости дисперсии.

В способе получения согласно I. можно применять анионные и/или неионные эмульгаторы.

В способе получения согласно I. на стадии a) загружают предпочтительно 90,00-99,99 части по весу воды и 0,01-10,00 части по весу эмульгатора, где указанные части по весу доводят до 100,00 части по весу.

Общее количество эмульгатора составляет предпочтительно от 0,1% до 5% по весу, в частности от 0,5% до 3% по весу, исходя из общего веса мономеров A) - J). Особенно подходящими эмульгаторами являются анионные и/или неионные эмульгаторы или их смеси, в частности:

• алкилсульфаты, предпочтительно, содержащие 8-18 атомов углерода в алкильном радикале, алкил- и алкиларилэфирсульфаты, содержащие 8-18 атомов углерода в алкильном радикале и 1-50 этиленоксидных звеньев;

• сульфонаты, предпочтительно алкилсульфонаты, содержащие 8-18 атомов углерода в алкильном радикале, алкиларилсульфонаты, содержащие 8-18 атомов углерода в алкильном радикале, сложные эфиры и сложные моноэфиры сульфосукциновой кислоты с одноатомными спиртами или алкилфенолы, содержащие 4-15 атомов углерода в алкильном радикале; данные спирты или алкилфенолы могут необязательно быть этоксилированы с 1-40 этиленоксидными звеньями;

• неполные сложные эфиры фосфорной кислоты и их щелочной металл и соли аммония, предпочтительно алкил- и алкиларилфосфаты, содержащие 8-20 атомов углерода в алкильном или алкиларильном радикале и 1-5 этиленоксидных звеньев;

• алкилполигликолевые эфиры, предпочтительно содержащие 8-20 атомов углерода в алкильном радикале и 8-40 этиленоксидных звеньев;

• алкиларилполигликолевые эфиры, предпочтительно содержащие 8-20 атомов углерода в алкильном или алкиларильном радикале и 8-40 этиленоксидных звеньев;

• сополимеры этиленоксида с пропиленоксидом, предпочтительно блок-coполимеры, предпочтительно содержащие 8-40 этиленоксидных и/или пропиленоксидных звеньев.

В одном варианте осуществления настоящего изобретения эмульсионную полимеризацию проводят в присутствии анионных эмульгаторов, выбранных из группы, состоящей из парафинсульфонатов, алкилсульфосукцинатов и алкоксилированных и сульфонированных парафинов.

Предпочтение отдается применению смесей анионного эмульгатора и неионного эмульгатора. Было обнаружено, что очень предпочтительно пригодными смесями являются сложные эфиры или сложные моноэфиры сульфосукциновой кислоты с одноатомными спиртами или алкилфенолами, содержащие 4-15 атомов углерода в алкильном радикале в качестве анионного эмульгатора и алкилполигликолевый эфир, предпочтительно, содержащий 8-20 атомов углерода в алкильном радикале и 8-40 этиленоксидных звеньев, в качестве неионного эмульгатора в весовом соотношении от 8:1 до 1:8.

Необязательно эмульгаторы можно также применять в смеси с защитными коллоидами. Пригодные защитные коллоиды включают частично гидролизованные поливинилацетаты, поливинилпирролидоны, карбоксиметил-, метил-, гидроксиэтил- и гидроксипропилцеллюлозу, разновидности крахмала, белки, поли(мет)акриловую кислоту, поли(мет)акриламид, поливинилсульфоновые кислоты, меламинформальдегидные сульфонаты, нафталинформальдегидные сульфонаты, сополимеры стирола и малеиновой кислоты и винилового эфира и малеиновой кислоты. В случае применения защитных коллоидов их предпочтительно применяют в количестве от 0,01% до 1,0% по весу, исходя из общего количества мономеров A) - J). Защитные коллоиды можно загрузить сразу или вводить дозировано перед началом полимеризации.

В предпочтительном варианте осуществления в способе получения согласно I. сразу загружают водную эмульсию, содержащую алкиловый спирт, содержащий 12-20 атомов углерода в алкильном радикале.

Предпочтительно полимеризацию начитают путем нагревания смеси до температуры полимеризации и дозированного введения инициатора, предпочтительно в водном растворе. Дозированное добавление эмульгатора и мономеров можно проводить по отдельности или в виде смеси. В случае дозированного добавления смесей эмульгатора и мономера, процедура представляет собой предварительное смешивание эмульгатора и мономера в смесителе, присоединенном ко входу реактора полимеризации. Предпочтительно остаток эмульгатора и остаток мономера, которые не загрузили сразу, дозировано вводят по отдельности после начала полимеризации. Предпочтительно дозированное добавление начинают через 15-35 минут после начала полимеризации.

Кроме того, особенно предпочтительно, для целей настоящего изобретения, чтобы изначальная загрузка содержала так называемый «затравочный латекс», который предпочтительно можно получить путем полимеризации алкил(мет)акрилатов.

Предпочтение отдается изначальной загрузке водной эмульсии a), содержащей затравочный латекс. В предпочтительном варианте осуществления загружают затравочный латекс, характеризующийся диаметром частицы, измеренным посредством метода Коултера, в диапазоне от 10,0 нм до 40,0 нм.

Данные маленькие радиусы можно измерить после определенной полимеризации на затравочном латексе, в котором оболочка образована вокруг затравочного латекса, и радиусы частиц, таким образом, полученных измеряют посредством метода Коултера. Данный способ определения размера частицы, который известен в литературе, основан на измерении электрического сопротивления, которое характерным образом изменяется, когда частицы проходят через узкое измерительное отверстие. Дополнительные подробности можно найти, например, в Nachr. Chem. Tech. Lab. 43, 553-566 (1995).

К затравочному латексу добавляют мономерные составляющие фактического ядра, т. е. первый состав, предпочтительно при условиях, при которых избегают образования новых частиц. Таким образом, полимер, образованный на первой стадии способа, откладывается в форме оболочки вокруг затравочного латекса. Аналогичным образом, мономерные составляющие материала первой оболочки (второго состава) добавляют к эмульсионному полимеру при условиях, при которых избегают образования новых частиц. Таким образом, полимер, образованный на второй стадии, откладывается в форме оболочки вокруг существующего ядра. Эту процедуру следует повторять, соответственно, для каждой дополнительной оболочки.

В дополнительном предпочтительном варианте осуществления настоящего изобретения частицы типа ядро-оболочка-оболочка согласно настоящему изобретению получают путем способа эмульсионной полимеризации, в котором вместо затравочного латекса загружают длинноцепочечный алифатический спирт в водной форме, предпочтительно содержащий 12-20 атомов углерода. В предпочтительном варианте осуществления данного способа стеариловый спирт применяют в качестве длинноцепочечного алифатического спирта. Структуру типа ядро-оболочка-оболочка получают аналогично вышеописанной процедуре путем постепенного добавления и полимеризации соответствующих мономеров, избегая образование новых частиц. Дополнительные подробности способа полимеризации специалист в данной области техники может найти в описаниях патентов DE 3343766, DE 3210891, DE 2850105, DE 2742178 и DE 3701579.

Независимо от конкретной процедуры, однако, было установлено, что особенно благоприятным в контексте настоящего изобретения, в способе получения согласно I. дозировано вводить второй (согласно c)) и третий (согласно d)) составы в соответствии с их потреблением.

Значения длины цепи, в частности, (co)полимеров второй оболочки (третий состав), можно регулировать с помощью полимеризации мономера или смеси мономеров в присутствии регуляторов молекулярного веса (регуляторов степени полимеризации) таких как, в частности, меркаптаны, известные для данной цели, например н-бутилмеркаптан, н-додецилмеркаптан, 2-меркаптоэтанол или 2-этилгексилтиогликолат, пентаэритритолтетратиогликолат, при этом регуляторы молекулярного веса применяют, как правило, в количествах от 0,05% до 5% по весу, исходя из смеси мономеров, предпочтительно в количествах от 0,1% до 2% по весу и более предпочтительно в количествах от 0,2% до 1% по весу, исходя из смеси мономеров (cм., например, H. Rauch-Puntigam, Th. «Acryl- und Methacrylverbindungen» [Acrylic and methacrylic compounds], Springer, Heidelberg, 1967; Houben-Weyl, Methoden der organischen Chemie [Methods of Organic Chemistry], vol. XIV/1. page 66, Georg Thieme, Heidelberg, 1961 or Kirk-Othmer, Encyclopedia of Chemical Technology, vol. 1, pages 29611, J. Wiley, New York, 1978). Предпочтение отдается применению в качестве регулятора молекулярного веса н-додецилмеркаптана.

Согласно настоящему изобретению в способе получения согласно I. относительные количества всех веществ A) - J) выбраны таким образом, чтобы получить частицы типа ядро-оболочка-оболочка, характеризующиеся общим радиусом, измеренным посредством метода Коултера, в диапазоне от более 125,0 нм до менее 180 нм, предпочтительно в диапазоне от более 128,0 нм до менее 160 нм, более предпочтительно в диапазоне от более 135,0 нм до менее 150 нм.

Для целей настоящего изобретения особенно предпочтительно в способе получения согласно I. выбирать относительные количества всех веществ A) - J) таким образом, чтобы общий вес веществ A) - J), исходя из общего веса водной дисперсии, составлял по меньшей мере 30% по весу и предпочтительно от 40% до 50% по весу.

Термин «коагулят» в данном контексте относится к нерастворимому в воде составляющему, которое можно предпочтительно отфильтровать посредством фильтрования дисперсии соответствующим образом через рукав фильтра, оснащенный фильтровальной тканью DIN 4188 № 0,90. Частицу типа ядро-оболочка-оболочка согласно настоящему изобретению можно получить из дисперсии, например, посредством высушивания распылением, коагуляции при замораживании, осаждения путем добавления электролита или путем механического или термического стресса, что можно осуществить согласно DE 2750682 A1 или US 4110843 посредством экструдера с зоной отведения газа. Способ высушивания распылением является самым распространенным, даже при том, что другие упомянутые способы имеют преимущество в том, что водорастворимые вспомогательные средства полимеризации в них являются по меньшей мере частично отделенными от полимера.

Первый состав согласно b) частиц типа ядро-оболочка-оболочка согласно I. содержит:

A) 50,0-99,9 части по весу, предпочтительно 71,0-99,9 части по весу алкилметакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности, 1-8 атомов углерода в алкильном радикале,

B) 0,0-40,0 части по весу, предпочтительно 0,0-19,0 части по весу алкилакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности 1-8 атомов углерода в алкильном радикале,

C) 0,1-10,0 части по весу сшивающих мономеров и

D) 0,0-8,0 части по весу стирольных мономеров общей формулы (I),

Каждый из радикалов R1-R5 независимо представляет собой водород, галоген, в частности фтор, хлор или бром, C1-6-алкильную группу или C2-6-алкенильную группу, предпочтительно водород. Радикал R6 указывает на водород или алкильную группу, содержащую 1-6 атомов углерода, предпочтительно на водород. Особенно подходящие алкильные группы, содержащие 1-6 атомов углерода, представляют собой метильную, этильную, н-пропильную, изопропильную, н-бутильную, втор-бутильную, трет-бутильную, н-пентильную, н-гексильную группы и циклопентильную и циклогексильную группы.

Таким образом, стирольные мономеры общей формулы (I) включают стирол, замещенные стиролы, содержащие алкильный заместитель в боковой цепи, например, α-метилстирол и α-этилстирол, замещенные стиролы, содержащие алкильный заместитель в кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, например монохлорстиролы, дихлорoстиролы, трибромстиролы и тетрабромстиролы.

В конкретном варианте осуществления частиц типа ядро-оболочка-оболочка для применения согласно настоящему изобретению согласно I. первый состав содержит:

A) 75,0-99,9 части по весу, в частности 85,0-99,8 части по весу алкилметакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности, 1-8 атомов углерода в алкильном радикале,

B) 0,0-24,9 части по весу, в частности 0,1-14,9 части по весу алкилакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности 1-8 атомов углерода в алкильном радикале,

C) 0,1-5,0 части по весу, в частности 0,1-2,0 части по весу сшивающих мономеров и

D) 0,0-8,0 части по весу стирольных мономеров общей формулы (I),

где указанные части по весу доводят до 100,0 части по весу.

Согласно настоящему изобретению соединения A), B), C) и D) отличаются одно от другого; в частности, соединения A) и B) не включают сшивающих мономеров C).

Под вышеупомянутыми алкилметакрилатами (A) подразумевают сложные эфиры метакриловой кислоты, например, метилметакрилат, этилметакрилат, пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, втор-бутилметакрилат, трет-бутилметакрилат, пентилметакрилат, гексилметакрилат, гептилметакрилат, октилметакрилат, 2-октилметакрилат, этилгексилметакрилат, нонилметакрилат, 2-метилоктилметакрилат, 2-трет-бутилгептилметакрилат, 3-изопропилгептилметакрилат, децилметакрилат, ундецилметакрилат, 5-метилундецилметакрилат, додецилметакрилат, 2-метилдодецилметакрилат, тридецилметакрилат, 5-метилтридецилметакрилат, тетрадецилметакрилат, пентадецилметакрилат, гесадецилметакрилат, 2-метилгексадецилметакрилат, гептадецилметакрилат, 5-изопропилгептадецилметакрилат, 5-этилоктадецилметакрилат, октадецилметакрилат, нонадецилметакрилат, эйкозилметакрилат, циклоалкилметакрилаты, например циклопентилметакрилат, циклогексилметакрилат, 3-винил-2-бутилциклогексилметакрилат, циклогептилметакрилат, циклооктилметакрилат, борнилметакрилат и изоборнилметакрилат.

В особенно предпочтительном варианте осуществления настоящего изобретения первый состав, исходя из общего веса компонентов A) - D), содержит по меньшей мере 50% по весу, предпочтительно по меньшей мере 60% по весу, предпочтительно по меньшей мере 75% по весу, в частности по меньшей мере 85% по весу метилметакрилата.

Под вышеупомянутыми алкилакрилатами (B) подразумевают сложные эфиры акриловой кислоты, например метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, трет-бутилакрилат, пентилакрилат, гексилакрилат, гептилакрилат, октилакрилат, 2-октилакрилат, этилгексилакрилат, нонилакрилат, 2-метилоктилакрилат, 2-трет-бутилгептилакрилат, 3-изопропилгептилакрилат, децилакрилат, ундецилакрилат, 5-метилундецилакрилат, додецилакрилат, 2-метилдодецилакрилат, тридецилакрилат, 5-метилтридецилакрилат, тетрадецилакрилат, пентадецилакрилат, гексадецилакрилат, 2-этилгексадецилакрилат, гептадецилакрилат, 5-изопропилгептадецилакрилат, 5-этилоктадецилакрилат, октадецилакрилат, нонадецилакрилат, эйкозилакрилат, циклоалкилакрилаты, например циклопентилакрилат, циклогексилакрилат, 3-винил-2-бутилциклогексилакрилат, циклогептилакрилат, циклооктилакрилат, борнилакрилат и изоборнилакрилат.

Сшивающие мономеры (C) включают все соединения, которые способны осуществлять сшивание при нынешних условиях полимеризации. Они, в частности, включают:

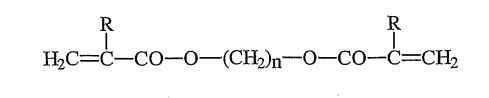

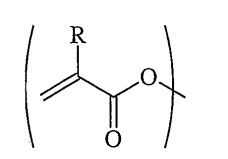

(a) дифункциональные (мет)акрилаты, предпочтительно соединения общей формулы:

в которой R представляет собой водород или метил, и n представляет собой положительное целое число, равное 2 или больше, предпочтительно от 3 до 20, в частности ди(мет)акрилаты пропандиола, бутандиола, гександиола, октандиола, нонандиола, декандиола и эйкозандиола;

соединения общей формулы:

в которой R представляет собой водород или метил, и n представляет собой положительное целое число от 1 до 14, в частности ди(мет)акрилаты этиленгликоля, диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, додекаэтиленгликоля, тетрадекаэтиленгликоля, пропиленгликоля, дипропилгликоля и тетрадекапропиленгликоля;

ди(мет)акрилат глицерола, 2,2'-бис[п-(γ-метакрилоилокси-β-гидроксипропокси)фенилпропан] или бис-GMA, диметакрилат бисфенола A, ди(мет)акрилат неопентилгликоля, 2,2'-ди(4-метакрилоилоксиполиэтоксифенил)пропан, содержащий 2-10 этоксигруппы на молекулу и 1,2-бис(3-метакрилоилокси-2-гидроксипропокси)бутан;

(b) три- или полифункциональные (мет)акрилаты, в частности триметилолпропантри(мет)акрилаты и пентаэритритолтетра(мет)акрилат;

(c) привитые сшивающие средства, содержащие по меньшей мере две C-C двойные связи с разной реакционной способностью, в частности аллилметакрилат и аллилакрилат; и

(d) ароматические сшивающие средства, в частности 1,2-дивинилбензол, 1,3-дивинилбензол и 1,4-дивинилбензол.

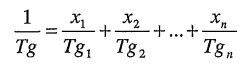

Предпочтительно мономеры и части по весу мономеров A) - D) первого состава выбраны таким образом, что полимер, получаемый посредством полимеризации первого состава характеризуется температурой стеклования Tg по меньшей мере 10°C, предпочтительно по меньшей мере 30°C. Температуру стеклования Tg полимера можно определить, в данном случае, известным способом посредством дифференциальной сканирующей калориметрии (DSC). Кроме того, температуру стеклования Tg также можно предварительно примерно рассчитать с помощью уравнения Фокса. Согласно Fox T. G., Bull. Am. Physics Soc. 1, 3, page 123 (1956):

где xn представляет собой массовую долю (% по весу/100) мономера n и Tgn представляет собой температуру стеклования в кельвинах гомополимера мономера n. Дополнительные полезные рекомендации специалист в данной области техники может найти в Polymer Handbook 2nd Edition, J. Wiley & Sons, New York (1975), где приведены значения Tg для самых распространенных гомополимеров.

Согласно настоящему изобретению, если не указано иное, то конкретные цифры далее в данном документе относятся к определению с помощью уравнения Фокса.

второй состав согласно c) частиц типа ядро-оболочка-оболочка согласно I. содержит:

E) 80,0-99,95 части по весу (мет)акрилатов,

F) 0,05-5,0 части по весу сшивающих мономеров и

G) 0,0-19,95 части по весу стирольных мономеров общей формулы (I).

Согласно настоящему изобретению соединения E), F) и G) отличаются одно от другого; в частности, соединения E) не включают сшивающих мономеров F).

В конкретном варианте осуществления второй состав для получения частиц типа ядро-оболочка-оболочка согласно I. содержит:

E) 80,0-91,9 части по весу (мет)акрилатов,

F) 0,1-2,0 части по весу сшивающих мономеров и

G) 8,0-19,9 части по весу стирольных мономеров общей формулы (I),

где указанные части по весу предпочтительно доводят до 100,0 части по весу.

В контексте настоящего изобретения (мет)акрилаты относятся к акрилатам и метакрилатам, а также смесям этих двух. Они, таким образом, включают соединения, которые содержат по меньшей мере одну группу следующей формулы:

где R обозначает водород или метильный радикал. Они, в частности, включают вышеупомянутые алкилакрилаты и алкилметакрилаты. Кроме того, также было установлено, что арилалкилакрилаты, в частности бензил-, фенилэтил-, фенилпропил-, фенилпентил- и/или фенилгексилакрилат, являются предпочтительно пригодными для целей настоящего изобретения. Их предпочтительно применяют в количестве в диапазоне от от 0,1% до 40,0% по весу, исходя из общего веса компонентов E) и F).

Согласно настоящему изобретению сшивающие мономеры F) содержат вышеупомянутые сшивающие мономеры C).

Предпочтительно E) содержит алкилакрилаты, содержащие 3-8 атомов углерода в алкильном радикале, и/или алкилметакрилаты, содержащие 7-14 атомов углерода в алкильном радикале.

В очень особенно предпочтительном варианте осуществления настоящего изобретения второй состав для получения частиц типа ядро-оболочка-оболочка согласно I. содержит:

E) 90,0-99,9 части по весу алкилакрилатов, содержащих 3-8 атомов углерода в алкильном радикале и/или алкилметакрилатов, содержащих 7-14 атомов углерода в алкильном радикале, в частности бутилакрилат и/или додецилметакрилат,

F) 0,1-2,1 части по весу сшивающих мономеров и

G) 0,0-9,9 части по весу, предпочтительно 8,0-9,9 части по весу стирольных мономеров общей формулы (I), где части по весу предпочтительно доводят до 100,0 части по весу.

Кроме того, мономеры и части по весу мономеров E), F) и G) второго состава предпочтительно выбраны таким образом, что полимер, получаемый посредством полимеризации второго состава характеризуется температурой стеклования Tg менее 30°C, предпочтительно менее 10°C, в частности, в диапазоне от 0°C до -75°C. В данном случае, возможно определить температуру стеклования Tg полимера, как уже упоминалось, посредством дифференциальной сканирующей калориметрии (DSC) и/или предварительно примерно рассчитать с помощью уравнения Фокса. Согласно настоящему изобретению определение осуществляется посредством уравнения Фокса.

Третий состав согласно d) для получения частиц типа ядро-оболочка-оболочка согласно I. содержит:

H) 50,0-100,0 части по весу алкилметакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности 1-8 атомов углерода в алкильном радикале,

I) 0,0-40,0 части по весу алкилакрилатов, содержащих 1-20, предпочтительно 1-12 атомов, в частности 1-8 атомов углерода в алкильном радикале и

J) 0,0-10,0 части по весу стирольных мономеров общей формулы (I).

В предпочтительном варианте осуществления третий состав для получения частиц типа ядро-оболочка-оболочка согласно I. содержит:

H) 60,0-100,0 части по весу, предпочтительно 77,0-99,9 части по весу, в частности 85,0-99,5 части по весу алкилметакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности, 1-8 атомов углерода в алкильном радикале,

I) 0,0-30,0 части по весу, в частности 0,1-15,0 части по весу алкилакрилатов, содержащих 1-20 атомов, предпочтительно 1-12 атомов, в частности 1-8 атомов углерода в алкильном радикале,

J) 0,0-10,0 части по весу, предпочтительно 0,0-8,0 части по весу стирольных мономеров общей формулы (I),

где указанные части по весу предпочтительно доводят до 100,0 части по весу.

В особенно предпочтительном варианте осуществления настоящего изобретения третий состав для получения частиц типа ядро-оболочка-оболочка согласно I., исходя из общего веса компонентов H) - J), содержит по меньшей мере 50% по весу, предпочтительно по меньшей мере 60% по весу, предпочтительно по меньшей мере 75% по весу, в частности по меньшей мере 85% по весу метилметакрилата.

Кроме того, мономеры и части по весу мономеров H), I) и J) третьего состава предпочтительно выбраны таким образом, что полимер, получаемый посредством полимеризации третьего состава, характеризуется температурой стеклования Tg по меньшей мере 10°C, предпочтительно по меньшей мере 30°C. В данном случае, возможно определить температуру стеклования Tg полимера, как уже упоминалось, посредством дифференциальной сканирующей калориметрии (DSC) и/или предварительно примерно рассчитать с помощью уравнения Фокса. Если не указано иное, определение осуществляют с помощью уравнения Фокса.

Частица типа ядро-оболочка-оболочка I. служит для улучшения ударопрочности твердых термопластичных материалов, которые совместимы с твердой фазой, предпочтительно в формовочных смесях согласно настоящему изобретению, таких как поли(мет)акрилатные формовочные смеси, в частности полиметилметакрилатные.

Предпочтительно по меньшей мере один (мет)акриловый полимер согласно II., в каждом случае исходя из его общего веса, содержит:

a) от 52,0% до 100,0% по весу повторяющихся алкилметакрилатных звеньев, содержащих 1-20 атомов, предпочтительно 1-12 атомов, предпочтительно 1-8 атомов, в частности 1-4 атома углерода в алкильном радикале,

b) от 0,0% до 40,0% по весу повторяющихся алкилакрилатных звеньев, содержащих 1-20 атомов, предпочтительно 1-12 атомов, предпочтительно 1-8, в частности 1-4 атома углерода в алкильном радикале и

c) от 0,0% до 8,0% по весу повторяющихся стирольных звеньев общей формулы (I),

где процентное содержание по весу доводят до 100,0% по весу.

Более предпочтительно по меньшей мере один (мет)акриловый полимер согласно II., содержит, причем в каждом случае в пересчете на его общий вес:

a) от 68,0% до 100,0% по весу, предпочтительно от 75,0% до 99,9% по весу, в частности от 85,0% до 99,5% по весу повторяющихся алкилметакрилатных звеньев, содержащих 1-20, предпочтительно 1-12, предпочтительно 1-8, в частности 1-4 атома углерода в алкильном радикале,

b) от 0,0% до 25,0% по весу, предпочтительно от 0,1% до 17,0% по весу, в частности от 0,5% до 15,0% по весу повторяющихся алкилакрилатных звеньев, содержащих 1-20 атомов, предпочтительно 1-12 атомов, предпочтительно 1-8 атомов, в частности 1-4 атома углерода в алкильном радикале и

c) от 0,0% до 8,0% по весу повторяющихся стирольных звеньев общей формулы (I),

где процентное содержание по весу доводят до 100,0% по весу.

В более предпочтительном варианте осуществления настоящего изобретения по меньшей мере один (мет)акриловый полимер согласно II., исходя из его общего веса, содержит по меньшей мере 50,0% по весу, предпочтительно по меньшей мере 60,0% по весу, предпочтительно по меньшей мере 75,0% по весу, в частности по меньшей мере 85,0% по весу повторяющихся метилметакрилатных звеньев.

В дополнительном, более того, предпочтительном варианте осуществления настоящего изобретения по меньшей мере один (мет)акриловый полимер согласно II. содержит 8% или меньше по весу повторяющихся алкилакрилатных звеньев, содержащих 1-20 атомов углерода в алкильном радикале, предпочтительно 6% или меньше по весу, более предпочтительно 4% или меньше по весу, очень предпочтительно 2% или меньше по весу, наиболее предпочтительно 1% или меньше по весу, в каждом случае исходя из общего веса (мет)акрилового полимера согласно II. Более предпочтительно повторяющиеся алкилакрилатные звенья представляют собой повторяющиеся метилакрилатные звенья.

Кроме того, по меньшей мере один (мет)акриловый полимер согласно II. предпочтительно имеет среднечисленный молекулярный вес в диапазоне от 10000 г/моль до 1000000 г/моль, предпочтительно в диапазоне от 50000 г/моль до 500000 г/моль, в частности в диапазоне от 60000 г/моль до 100000 г/моль. В данном случае, молекулярный вес можно определить, например, посредством хроматографии на проницаемом геле с калибровкой по стандарту на основе полистирола.

Наиболее предпочтительно составляющее II. содержит два или более разных (мет)акриловых полимера. В случае присутствия по меньшей мере одного дополнительного (мет)акрилового полимера, особенно предпочтительно, чтобы данный (мет)акриловый полимер имел низкий молекулярный вес. Особенно предпочтительно, когда (мет)акриловый полимер с низким молекулярным весом имеет среднечисленный молекулярный вес в диапазоне от 1000 г/моль до 70000 г/моль, предпочтительно в диапазоне от 5000 г/моль до 60000 г/моль. (Мет)акриловый полимер с низким молекулярным весом может составлять количество от 2% до 20% по весу, предпочтительно от 5% до 10% по весу, исходя из общего веса (мет)акрилового полимера II. Пропорциональное добавление (мет)акрилового полимера с низким молекулярным весом улучшает обрабатываемость формовочной смеси, полученной посредством литья под давлением или литья под давлением-прессованием. Специалисту в данной области техники известны стандартные химреагенты для снижения гидравлических потерь в виде (мет)акриловых полимеров с низким молекулярным весом.

Предпочтительно по меньшей мере один (мет)акриловый полимер согласно II. может также принимать форму по меньшей мере одного coполимера, предпочтительно по меньшей мере одного coполимера с высоким значением Tg. Под «высоким значением Tg» в контексте настоящего изобретения подразумевают, что coполимер с высоким значением Tg характеризуется более высоким значением Tg (температуры стеклования), чем полиметилметакрилат, предпочтительно по меньшей мере 110°C, более предпочтительно по меньшей мере 115°C, более предпочтительно по меньшей мере 120°C и, в частности, еще более предпочтительно по меньшей мере 125°C, измеренной посредством дифференциальной сканирующей калориметрии в атмосфере азота в соответствии с ISO 11357. Композиция с «высоким значением Tg» может представлять собой a) сополимер с «высоким значением Tg» метилметакрилата и по меньшей мере одного другого мономера, полученный coполимер, характеризующийся более высоким значением Tg, чем полиметилметакрилат, приблизительно 105°C, или b) смесь (мет)акрилового полимера и по меньшей мере одного смешиваемого, полусмешиваемого или совместимого полимера, где общее значение Tg в случае смешиваемого полимера или по меньшей мере одно из значений Tg в случае полусмешиваемого полимера является большим 110°C, или c) полиметилметакрилат, характеризующийся более высоким уровнем синдиотактичности, чем беспорядочно полимеризованный PMMA.

Пригодные мономеры, которые могут придавать coполимеру более высокое значение Tg, включают без ограничения метакриловую кислоту, акриловую кислоту, итаконовую кислоту, замещенные стиролы, альфа-метилстирол, малеиновый ангидрид, изоборнилметакрилат, норборнилметакрилат, трет-бутилметакрилат, циклогексилметакрилат, замещенные циклогексилметакрилаты, винилциклогексан, фенилметакрилаты, акриламиды, N-изопропилакриламид, метакриламиды, замещенные малеимиды, глутаримиды и малеимиды.

В предпочтительном варианте осуществления формовочная смесь согласно настоящему изобретению содержит до 45% по весу coполимеров стирола и акрилонитрила согласно III., в частности от 1,0% до 45% по весу, исходя из общего веса формовочной смеси. Более предпочтительно coполимеры стирола и акрилонитрила согласно III. получают и/или можно получить посредством полимеризации смеси, содержащей

от 70% до 92% по весу стирола,

от 8% до 30% по весу акрилонитрила и

от 0% до 22% по весу дополнительных сомономеров, причем в каждом случае в пересчете на общий вес смеси.

Формовочные смеси согласно настоящему изобретению могут содержать дополнительные добавки согласно IV., в частности полимеры, для модификации свойства подходящим способом.

Общепринятые добавки согласно IV. можно добавить на любой стадии обработки, пригодной для цели. Данные общепринятые добавки включают красители, пигменты, наполнители, армирующие волокна, смазывающие средства, УФ-стабилизаторы и т. д.

Исходя из общего веса формовочной смеси согласно настоящему изобретению, данная формовочная смесь может содержать от 0,1% до 10% по весу, предпочтительно от 0,5% до 5,0% по весу, в частности от 1,0% до 4,0% по весу дополнительного полимера (AP) в качестве добавки согласно IV., имеющей средневесовой молекулярный вес, по меньшей мере на 10%, предпочтительно по меньшей мере на 50%, в частности по меньшей мере на 100% превышающий средневесовой молекулярный вес по меньшей мере одного (мет)акрилового полимера согласно II. В данном случае молекулярный вес можно определить, например, посредством хроматографии на проницаемом геле с калибровкой по стандарту на основе полистирола.

Полимеры (AP), которые являются особенно подходящими согласно настоящему изобретению, содержат, причем в каждом случае в пересчете на их общий вес:

a) от 52,0% до 100,0% по весу, предпочтительно от 60,0% до 100,0% по весу, предпочтительно от 75,0% до 99,9% по весу, в частности от 85,0% до 99,5% по весу повторяющихся алкилметакрилатных звеньев, содержащих 1-20 атомов, предпочтительно 1-12 атомов, предпочтительно 1-8 атомов, в частности 1-4 атома углерода в алкильном радикале,

b) от 0,0% до 40,0% по весу, предпочтительно от 0,0% до 32,0% по весу, предпочтительно от 0,1% до 17,0% по весу, в частности от 0,5% до 7,0% по весу повторяющихся алкилакрилатных звеньев, содержащих 1-20 атомов, предпочтительно 1-12 атомов, предпочтительно 1-8 атомов, в частности 1-4 атома углерода в алкильном радикале и

c) от 0,0% до 8,0% по весу повторяющихся стирольных звеньев общей формулы (I),

где процентное содержание по весу доводят до 100,0% по весу.

В особенно предпочтительном варианте осуществления настоящего изобретения полимер (AP), исходя из его общего веса, содержит по меньшей мере 50,0% по весу, предпочтительно по меньшей мере 60,0% по весу, предпочтительно по меньшей мере 75,0% по весу, в частности по меньшей мере 85,0% по весу повторяющихся метилметакрилатных звеньев.

Кроме того, полимер (AP) предпочтительно имеет средневесовой молекулярный вес в диапазоне от 10000 г/моль до 100000000 г/моль, предпочтительно в диапазоне от 50000 г/моль до 5000000 г/моль, преимущественно в диапазоне от 100000 г/моль до 1000000 г/моль, в частности в диапазоне от 250000 г/моль до 600000 г/моль. В данном случае молекулярный вес можно определить, например, посредством хроматографии на проницаемом геле с калибровкой по стандарту на основе полистирола.

Другими пригодными полимерами (AP) являются полиакрилнитрилы, полистиролы, простые полиэфиры, сложные полиэфиры, поликарбонаты, политетрафторэтилен и поливинилхлориды. Полимеры можно применять по отдельности или в виде смеси.

Формовочную смесь согласно настоящему изобретению можно получить различными способами. Например, можно смешать дисперсию частицы типа ядро-оболочка-оболочка I. с водной дисперсией компонентов смеси и коагулировать смесь, удалить водную фазу и объединить коагулят с образованием формовочной смеси. В данном способе можно достичь предпочтительно гомогенной смеси двух композиций. Компоненты также можно получить по отдельности и выделить, и смешать в виде их расплавов или порошков, или гранул, и гомогенизировать в многошнековом экструдере или вальцовой мельнице.

Предпочтительно формовочная смесь согласно настоящему изобретению характеризуется следующим:

a. ударная вязкость по Шарпи в соответствии с ISO 179, составляющей по меньшей мере 40,0 кДж/м2, предпочтительно по меньшей мере 60,0 кДж/м2, более предпочтительно по меньшей мере 80,0 кДж/м2 при 23°C, и

b. мутность в соответствии с ASTM D 1003 (1997), составляющая 3% или меньше при 23°C, предпочтительно 2% или меньше при 23°C, более предпочтительно 1,5% или меньше при 23°C, очень предпочтительно 1,0% или меньше при 23°C, и мутность в соответствии с ASTM D 1003 (1997), составляющая 21% или меньше при 80°C, предпочтительно 20% или меньше при 80°C, более предпочтительно 18% или меньше при 80°C, очень предпочтительно 16% или меньше при 80°C, и

c. температура размягчения по Вика в соответствии с DIN ISO 306 (август 1994 года), составляющая 98°C или больше, предпочтительно 99°C или больше, более предпочтительно 100°C или больше, очень предпочтительно 102°C или больше, и

d. объемная скорость потока расплава (MVR) в соответствии с ISO 1133 (230°C; 3,8 кг) 1,5 см³/10 мин. или больше, предпочтительно 2,0 см³/10 мин. или больше, более предпочтительно 2,5 см³/10 мин или больше.

В контексте настоящего изобретения мутность формовочных смесей согласно настоящему изобретению всегда определяют на формованном литьем под давлением изделии в 3 мм.

Настоящая заявка дополнительно предусматривает формованное изделие, получаемое из формовочной смеси согласно настоящему изобретению.

Формовочная смесь согласно настоящему изобретению является особенно пригодной для получения формованных изделий, соответственно, характеризующихся толщиной стенки, превышающей 1 мм, таких как экструдированные листы с толщиной 1-10 мм, которые характеризуются хорошей восприимчивостью к вырубной штамповке и применимы, например, для получения печатаемых накладных пластин для электрических устройств или получения высококачественных формованных литьем под давлением изделий, например обшивок автомобилей. Более тонкие пленки, характеризующиеся толщиной, например, 50 мкм также можно получить из них.

Предпочтительно формованное изделие согласно настоящему изобретению характеризуется следующим:

a. ударная вязкость по Шарпи в соответствии с ISO 179, составляющей по меньшей мере 40,0 кДж/м2, предпочтительно по меньшей мере 60,0 кДж/м2, более предпочтительно по меньшей мере 80,0 кДж/м2 при 23°C, и

b. мутность в соответствии с ASTM D 1003 (1997), составляющая 3% или меньше при 23°C, предпочтительно 2% или меньше при 23°C, более предпочтительно 1,5% или меньше при 23°C, очень предпочтительно 1,0% или меньше при 23°C, и мутность в соответствии с ASTM D 1003 (1997), составляющая 21% или меньше при 80°C, предпочтительно 20% или меньше при 80°C, более предпочтительно 18% или меньше при 80°C, очень предпочтительно 16% или меньше при 80°C, и

c. температура размягчения по Вика в соответствии с DIN ISO 306 (август 1994 года), составляющая 98°C или больше, предпочтительно 99°C или больше, более предпочтительно 100°C или больше, очень предпочтительно 102°C или больше, и

d. объемная скорость потока расплава (MVR) в соответствии с ISO 1133 (230°C; 3,8 кг) 1,5 см³/10 мин. или больше, предпочтительно 2,0 см³/10 мин. или больше, более предпочтительно 2,5 см³/10 мин или больше.

В контексте настоящего изобретения мутность формованных изделий согласно настоящему изобретению определяют на полученных литьем под давлением изделиях в 3 мм (литые под давлением изделия получают посредством повторной грануляции формованных изделий и затем их литья пол давлением для получения необходимого формованного изделия).

Благодаря свойствам существенного уменьшения увеличения мутности при повешенной температуре, которые неожиданно были обнаружены, продукты являются особенно пригодными для вариантов применения в освещении и остеклении. В случае с использованием продуктов в вариантах применения в освещении с сигнальными цветами, не должно возникать сдвига в локусе цвета из-за повышения мутности.

Дополнительной областью применения формовочной смеси с модифицированной ударопрочностью согласно настоящему изобретению является остекление автотранспортных средств. Требования к ударной вязкости выполнены в сочетании с устойчивостью к тепловой деформации и оптическими свойствами, такими как высокая прозрачность в сочетании с очень низкой мутностью, даже при повышенных температурах.

Настоящее изобретение, таким образом, дополнительно относится к применению формовочной смеси согласно настоящему изобретению и к применению формованного изделия согласно настоящему изобретению.

Более предпочтительно настоящее изобретение относится к применению формовочной смеси согласно настоящему изобретению для получения конструктивных элементов с толстыми и/или тонкими стенками посредством литья под давлением и для получения оконных стекол/остекления (например, защитного покрытия для приборов освещения транспортного средства, т. е. автомобильных фар или заднего габаритного освещения; цветных защитных стекол для приборов автомобильного освещения; дополнительные разнообразные варианты применения в приборах внутреннего и/или внешнего освещения зданий, которые должны отвечать высоким требованиям, в частности, в отношении вандализма, термической стабильности и хорошей обрабатываемости).

Особенно частым требованием при получении указанных формованных литьем под давлением изделий или формованных литьем под давлением-прессованием изделий, из-за часто больших размеров и небольшой толщины стенки, является хорошие свойства текучести расплавленной формовочной смеси.

Применение формовочной смеси согласно настоящему изобретению для получения упомянутых цветных защитных стекол для автомобильных фар является особенно актуальным, так как данные цветные защитные стекла должны удовлетворять официальным правовым требованиям, касающимся цвета локусов в соответствии с SAE и ECE.

Настоящее изобретение дополнительно относится к применению формовочной смеси согласно настоящему изобретению для получения дисплеев для коммуникационных устройств, в частности PDA, мобильных телефонов, сотовых телефонов, предпочтительно смартфонов; планшетных PC; TV-устройств; кухонного оборудования и других электронных устройств.

Особенно предпочтительно настоящее изобретение относится к применению формовочной смеси согласно настоящему изобретению для получения конструктивных элементов с толстыми и/или тонкими стенками посредством литья под давлением, которые контактируют с горячей средой и/или тепловым излучением (например, световой связью) и которые, следовательно, должны удовлетворять высоким требованиям, особенно в отношении термической стабильности.

Более предпочтительно настоящее изобретение дополнительно относится к применению формованного изделия согласно настоящему изобретению в виде ударопрочных конструктивных элементов с толстыми и/или тонкими стенками в литье под давлением, оконных стеклах/остекление (например, защитного покрытия для приборов освещения транспортного средства, т. е. автомобильных фар или заднего габаритного освещения; цветных защитных стекол для приборов автомобильного освещения; дополнительные разнообразные варианты применения в приборах внутреннего и/или внешнего освещения зданий, которые должны отвечать высоким требованиям, в частности, в отношении вандализма, термической стабильности и хорошей обрабатываемости).

Настоящее изобретение дополнительно относится к применению формованного изделия согласно настоящему изобретению в виде дисплеев для коммуникационных устройств, в частности PDA, мобильных телефонов, сотовых телефонов, предпочтительно смартфонов; планшетных PC; TV-устройств; кухонного оборудования и других электронных устройств.

Следующие примеры предназначены для подробного иллюстрирования настоящего изобретения.

Примеры

Частицы типа ядро-оболочка-оболочка I. (CE1-3 и IE1-3)

Получение затравочного латекса

Затравочный латекс получали посредством эмульсионной полимеризации мономерной композиции, содержащей 98% по весу этилакрилата и 2% по весу аллилметакрилата. Данные частицы, характеризующиеся диаметром приблизительно 20 нм, присутствовали в концентрации приблизительно 10% по весу в воде.

Получение частиц типа ядро-оболочка-оболочка

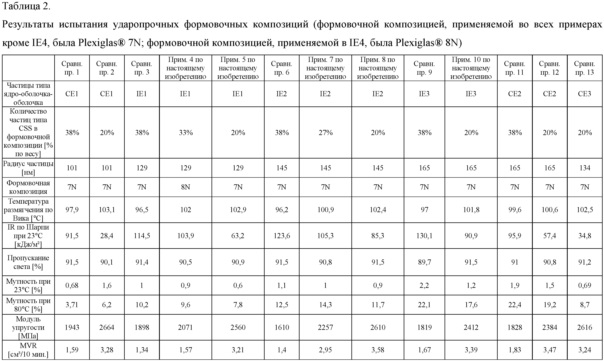

Все частицы типа ядро-оболочка-оболочка, описанные далее в данном документе, получали посредством эмульсионной полимеризации согласно способу получения A ниже (примеры по настоящему изобретению IE1, IE2, IE3 и сравнительный пример CE1) или способу получения B ниже (сравнительные примеры CE2 и CE3). Это осуществляли с применением эмульсий (i)-(iii), указанных в таблице 1.

Примеры по настоящему изобретению IE1, IE2, IE3 и сравнительный пример CE1

Получение частиц типа ядро-оболочка-оболочка с помощью способа получения A

При 83°C (внутренняя температура резервуара) в перемешиваемый резервуар полимеризации сначала загружали 1,711 кг воды. Добавляли 1,37 г карбоната натрия и затравочный латекс. Затем дозировано вводили эмульсию (i) на протяжении 1 ч. Через 10 мин. после окончания введения эмульсии (i) дозировано вводили эмульсию (ii) в течение приблизительно 2 ч. Затем приблизительно через 60 мин. после окончания введения эмульсии (ii) дозировано вводили эмульсию (iii) в течение приблизительно 1 ч. Через 30 мин. после окончания введения эмульсии (iii) смесь охлаждали до 30°C.

Для отделения частиц типа ядро-оболочка-оболочка дисперсию замораживали при -20°C в течение 2 дней, затем снова оттаивали и коагулированную дисперсию отделяли посредством фильтровальной ткани. Твердые вещества высушивали при 50°C в сушильном шкафу (в течение приблизительно 3 дней). Размер частицы частиц типа ядро-оболочка-оболочка (см., таблицу 2) определяли посредством Coulter Nano-Sizer® N5, путем анализа частиц в дисперсии.

Сравнительные примеры CE2 и CE3

Получение частиц типа ядро-оболочка-оболочка с помощью способа получения B

При 52°C (внутренняя температура резервуара) в перемешиваемый резервуар полимеризации сначала загружали 1,711 кг воды и добавляли 0,10 г уксусной кислоты, 0,0034 г сульфата железа (II), 0,69 г бисульфита натрия и затравочный латекс. Затем дозировано вводили эмульсию (i) на протяжении 1,5 ч. Через 10 мин. после окончания введения эмульсии (i) добавляли 7,46 г бисульфита натрия, растворенного в 100 г воды и дозировано вводили эмульсию (ii) в течение приблизительно 2,5 ч. Затем приблизительно через 30 мин. после окончания введения эмульсии (ii) добавляли 0,62 г бисульфита натрия, растворенного в 50 г воды и дозировано вводили эмульсию (iii) в течение приблизительно 1,5 ч. Через 30 мин. после окончания введения эмульсии (iii) смесь охлаждали до 30°C.

Для отделения частиц типа ядро-оболочка-оболочка дисперсию замораживали при -20°C в течение 2 дней, затем снова оттаивали и коагулированную дисперсию отделяли посредством фильтровальной ткани. Твердые вещества высушивали при 50°C в сушильном шкафу (в течение приблизительно 3 дней). Размер частицы частиц типа ядро-оболочка-оболочка (см., таблицу 2) определяли посредством Coulter Nano-Sizer® N5, путем анализа частиц в дисперсии.

Смешивание формовочных композиций

Примеры по настоящему изобретению 4, 5, 7, 8 и 10 и сравнительные примеры 1, 2, 3, 6, 9, 11, 12 и 13

Основную формовочную смесь на основе полиметилметакрилата, PLEXIGLAS® 7N или PLEXIGLAS® 8N (от Evonik Industries AG, Дармштадт), смешивали с одной из определенных частиц типа ядро-оболочка-оболочка IE1-IE3 или CE1-CE3 посредством экструдера в различных соотношениях в расплаве, при этом основная применяемая формовочная смесь в каждом случае соответствует (мет)акриловому полимеру II.

Составляющие каждой смеси энергично смешивали посредством барабанного смесителя в течение 3 минут и затем вводили в загрузочную воронку одношнекового экструдера Stork с диаметром шнека 35 мм. Компоненты экструдировали при температуре расплава 235°C и экструдаты извлекали из экструзионной головки, охлаждали в водяной бане и измельчали с получением гранул с однородным размером крупиц.

Образцы согласно ISO 294 получали литьем под давлением с применением гранул, полученных посредством литьевой машины Battenfeld BA 500. Для определения ударопрочности ISO образцы с размерами 80 мм x 10 мм x 4 мм получали литьем под давлением при 250°C. Для определения оптических свойств пластины с размерами 65 мм x 40 мм x 3 мм получали литьем под давлением при 250°C (выше температуры плавления).

Композиции отдельных примеров и сравнительных примеров указаны в таблице 2.

Испытание формовочных смесей и образцов, полученных из них

Формовочные смеси, т. е. соответствующие образцы испытывали посредством следующих способов испытания:

• температура размягчения по Вика (B50, 16 ч./80°C): DIN ISO 306 (август 1994 г.)

• ударная вязкость по Шарпи: ISO 179 (1993)

• Модуль упругости: ISO 527-2

• Пропускание света (D 65/10°): DIN 5033/5036

• Мутность (Hazemeter BYK Gardner Hazegard-plus): ASTM D 1003 (1997)

• MVR (230°C, 3,8 кг): ISO 1133

Результаты испытаний показаны в таблице 2. Преимущества смесей согласно настоящему изобретению над традиционными ударопрочными формовочными смесями сравнительных примеров являются очевидными. Смеси согласно настоящему изобретению характеризуются, например, низкими значениями мутности даже при относительно высокой температуре (80°C), определенными в соответствии с ASTM D1003. Формовочные смеси согласно настоящему изобретению также обеспечивает высокую ударопрочность, по сравнению с сравнительными примерами, без какого-либо ухудшения других важных свойств формовочных смесей, в частности температуры размягчения по Вика, объемной скорости потока расплава и модуля упругости. Некоторые из значений, полученные в связи с этим, даже улучшены по сравнению с известными формовочными смесями.

Реферат

Изобретение относится к ударопрочной формовочной смеси на основе полиметилметакрилата, характеризующейся улучшенным профилем свойств, в том числе оптических. Предложена формовочная смесь, содержащая в пересчете на общий вес от 10,0 до 35,0 % по весу по меньшей мере одной частицы типа ядро-оболочка-оболочка, от 10,0 до 90,0 % по весу по меньшей мере одного (мет)акрилового полимера, от 0,0 до 45,0 вес.% сополимеров стирола и акрилонитрила и от 0,0 до 10,0 % по весу дополнительных добавок, где суммарное процентное содержание по весу указанных компонентов составляет 100%. Предложены также полученное из указанной формовочной смеси формованное изделие и применение формовочной смеси и формованного изделия. Технический результат – предложенная формовочная смесь обеспечивает повышенную ударопрочность в комбинации с повышенной устойчивостью к тепловой деформации, пониженной вязкостью расплава и пониженной мутностью. 4 н. и 9 з.п. ф-лы, 2 табл., 13 пр.

Формула

Комментарии