Способ изготовления высокопрочного стального листа и полученный лист - RU2680041C2

Код документа: RU2680041C2

Описание

Настоящее изобретение относится к способу получения высокопрочного стального листа с подходящей обрабатываемостью и пределом прочности при разрыве и к способу его получения.

Для изготовления различного оборудования, такого как прицепы, троллейбусы, автобусы, грузовые автомобили, сельскохозяйственные машины, мусоровозы, автомобильные детали и так далее, обычно используют высокопрочные стальные листы, изготовленные из DP (двухфазных) или TRIP (пластичность, наведенная превращением) сталей. Некоторые из таких сталей, например, TRIP стали с мартенситной структурой с некоторым количеством остаточного аустенита и содержащие около 0,2% C, около 2% Mn, 1,7% Si, имеют предел прочности при растяжении TS около 980 МПа, предел прочности на разрыв YS около 750 МПа и относительное удлинение Е более 8%. Эти листы изготавливают на линиях непрерывного отжига, включающих участок перестаривания, на котором листы остаются несколько сотен секунд.

Для снижения веса оборудования, изготовленного из этих сталей, очень желательно повысить предел прочности на растяжение и предел прочности на разрыв без снижения относительного удлинения, которое необходимо, чтобы иметь хорошую обрабатываемость и без уменьшения свариваемости. Но с DP или TRIP сталями, даже если возможно получить предел прочности при растяжении более 1500 МПа, когда относительное удлинение составляет более 8%, предел прочности на разрыв остается ниже 950 МПа, и когда предел прочности на разрыв выше 1000 МПа, относительное удлинение не достигает 8%.

При увеличении содержания Mn в таких сталях до более 2,6% и добавлении некоторых микролегирующих элементов, таких как Ti, можно получить листы, имеющие предел прочности на разрыв выше 1000 МПа, предел прочности на растяжение выше 1150 МПа и относительное удлинение более 8%. Но необходимость увеличения содержания Mn имеет тот недостаток, что значительно увеличивает явление сегрегации, а необходимость добавления таких элементов, как Ti, имеет недостаток, заключающийся в снижении общего удлинения из-за мелких выделений.

Кроме того, представляется возможным получить такие характеристики, добавляя около 0,25% Мо. Но с таким добавлением холодная прокатка листов невозможна в подходящих условиях. Таким образом, из-за ограничений горячей прокатки не представляется возможным производить листы, имеющие необходимую толщину.

Таким образом, остается востребованной возможность изготавливать холоднокатаный стальной лист, имеющий предел прочности на разрыв более 1000 МПа, предел прочности на растяжение более 1150 МПа и относительное удлинение более 8%, с использованием линии непрерывного отжига, включающей участок перестаривания, в котором лист остается несколько сотен секунд, не добавляя слишком много Mn и/или микролегирующие элементы.

Для этой цели настоящее изобретение относится к способу изготовления стального листа, имеющего предел прочности на разрыв YS более 1000 МПа, предел прочности на растяжение TS более 1150 МПа и общее удлинение Е более 8%, при этом способ включает стадии:

- приготовления стального листа прокаткой стали, содержащей в массовых процентах 0,19%-0,22% С, 2%-2,6% Mn, 1,45%-1,55% Si, 0,15%-0,4% Cr, менее 0,020% Р, менее 0,011% S, менее 0,008%» N, 0,015%-0,070% A1, остальное является Fe и неизбежными примесями,

- отжига стального листа, отжиг включает стадию выдержки листа при температуре отжига ТА между 860°C и 890°C в течение времени между 100 с и 210 с,

- охлаждения отожженного листа до температуры закалки TQ между 220°C и 330°C, охлаждение включает стадию охлаждения листа от начальной температуры охлаждения ТС не менее 500°C до температуры закалки TQ при скорости охлаждения не менее 15°C/с

- нагрева стального листа в течение времени между 115 си 240 с до первой температуры перестаривания ТОА1 выше 380°C, затем нагрева листа в течение времени между 300 с и 610 с до второй температуры перестаривания ТОА2 между 420°C и 450°C и,

- охлаждения стального листа до температуры ниже 100°C при скорости охлаждения менее 5°C/с,

стального листа, имеющего структуру, содержащую более 80% отпущенного мартенсита, более 5% остаточного аустенита, менее 5% феррита, менее 5% бейнита и менее 6% свежего мартенсита.

Отжиг может включать вторую стадию выдержки листа при температуре между температурой отжига ТА и 795°C в течение времени между 90 с и 190 с;

Способ может дополнительно включать между второй стадией выдержки и стадией охлаждения стадию первоначального охлаждения при скорости охлаждения между 7°C/с и 16°C/с от температуры конца второй стадии выдержки до начальной температуры охлаждения ТС.

Приготовление стального листа прокаткой может включать следующие стадии:

- нагрева сляба, изготовленного из стали, соответствующей изобретению, при температуре выше 1030°C,

- горячей прокатки сляба для получения горячекатаного листа толщиной между 2 мм и 3 мм, с температурой конца прокатки выше 880°C, предпочтительно между 890°C и 910°C,

- намотки горячекатаного листа при температуре между 520°C и 600°C, предпочтительно между 550°C и 570°C,

- холодной прокатки горячекатаного листа с обжатием между 50% и 60% для получения холоднокатаного листа, имеющего толщину между 0,7 и 1,5 мм.

Способ может дополнительно включать между стадией намотки и стадией холодной прокатки, стадию отжига в камерной печи при температуре между 600°C и 700°C в течение более 30 часов в атмосфере HNX.

Изобретение также относится к высокопрочному стальному листу, имеющему предел прочности на разрыв YS более 1000 МПа, предел прочности на растяжение TS более 1150 МПа и общее удлинение Е более 8%, изготовленному из стали с массовым содержанием 0,19%-0,22% C, 2%-2,6% Mn, 1,45%-1,55% Si, 0,15%-0,4% Cr, менее 0,020% P, менее 0,0011% S, менее 0,008%, N, 0,015%-0,07% Al, остальное является Fe и неизбежными примесями, стали, имеющей микроструктуру, содержащую более 80% отпущенного мартенсита, более 5% остаточного аустенита, менее 5% феррита, менее 5% бейнита и менее 6% свежего мартенсита.

Предпочтительно количество углерода в остаточном аустените составляет, по меньшей мере, 0,9%, и предпочтительно не более 1,5%.

Более предпочтительно количество углерода в остаточном аустените составляет между 0,9% и 1,2%.

Далее изобретение будет описано подробно и проиллюстрировано примерами без введения ограничений.

Состав стали в соответствии с изобретением включает в % масс:

- 0,19%≤C≤0,22% для обеспечения удовлетворительной прочности и улучшения стабильности остаточного аустенита, что необходимо для получения достаточного относительного удлинения. Если содержание углерода слишком высокое, холодная прокатка горячекатаного листа затруднена и свариваемость является недостаточной.

- 2%≤Mn≤2,6%. содержание марганца должно быть более 2% и предпочтительно более 2,1%, чтобы иметь достаточную прокаливаемость для обеспечения возможности получения структуры, включающей, по меньшей мере, 80% отпущенного мартенсита с учетом производительности охлаждения линии непрерывного отжига, на которой изготавливается лист, и потому, что ниже 2% предел прочности на разрыв будет ниже 1150 МПа. Выше 2,6% будут возникать проблемы сегрегации, которые отрицательно сказываются на формуемости. В предпочтительном осуществлении содержание Mn ниже или равно 2,3%, чтобы уменьшить проблемы сегрегации.

- 1,3%≤Si≤1,6%; предпочтительно Si≥1,45%; предпочтительно Si≤1,55%. Содержание Si должно быть достаточным, чтобы стабилизировать аустенит и обеспечить твердо-растворное упрочнение. Кроме того, Si, замедляет образование карбидов при перераспределении углерода из мартенсита в аустенит в результате перестаривания, сохраняя таким образом углерод в растворе для стабилизации аустенита. Но при слишком высоком содержании Si будут формироваться оксиды кремния на поверхности и это отрицательно сказывается на покрываемости.

- 0,15%≤Cr≤0,4% увеличивает прокаливаемость и стабилизацию остаточного аустенита, чтобы задержать образование бейнита во время обработки перестаривания. Предпочтительно содержание хрома выше или равно 0,30%.

- Р≤0,02%. Фосфор может уменьшить образование карбидов и тем самым способствовать перераспределению углерода в аустенит. Но слишком большое добавление Р охрупчивает лист при температурах горячей прокатки и снижает ударную вязкость мартенсита.

- S≤0,011% и предпочтительно ≤ 0,005%. Сера является примесью, которая может охрупчивать промежуточный или конечный продукт.

- N≤0,008%. Этот элемент является результатом способа изготовления. Он может образовывать нитриды алюминия, которые ограничивают укрупнение аустенитного зерна в ходе отжига.

- 0,015%≤Al≤0,070%. Алюминий обычно добавляют к жидкой стали с целью раскисления. Кроме того, остаток из алюминия, который не прореагировал с кислородом может образовывать нитриды, которые ограничивают укрупнение аустенитного зерна при высокой температуре.

Остальное в составе является железом и неизбежными примесями. В данном изобретении Ni, Mo, Cu, Ti, Nb, V, B и так далее рассматриваются в качестве примесей. Таким образом, их содержание составляет менее 0,050% для Ni, 0,04% для Mo, 0,01% для Cu, 0,007% для Ti, 0,005% для Nb, 0,007% для V, 0,0007% для B.

Чтобы изготовить лист в соответствии с изобретением в первую очередь полуфабрикат, такой как слябы, подвергают горячей прокатке для получения горячекатаного листа. Горячекатаный лист подвергают холодной прокатке для получения холоднокатаного листа, имеющего искомую толщину. Затем холоднокатаный лист подвергают термообработке с использованием линии непрерывного отжига для того, чтобы получить искомую микроструктуру и искомые механические свойства, YS≥1000 МПа, TS≥1150 МПа и Е (общее удлинение) ≥ 8%.

Для горячей прокатки температура нагрева сляба выше 1030°C, чтобы получить полное растворение карбидов. Чтобы предотвратить увеличение потерь на окалину, эта температура должна оставаться ниже 1340°C. Но предпочтительно она должна оставаться ниже 1150°C, чтобы не иметь слишком высокую конечную температуру.

Конечная температура или температура конца прокатки должна быть выше 880°C, чтобы оставаться выше температуры превращения стали Ас3 для получения гомогенной структуры без лентовидной микроструктуры. Эта температура должна оставаться ниже 1000°C, чтобы не быть выше температуры рекристаллизации. Предпочтительно конечная температура должна оставаться в диапазоне 890°C-910°C, оптимальной конечной температурой является 900°C.

После горячей прокатки горячекатаный лист, который имеет толщину, как правило, между 2 мм и 3 мм наматывают при температуре между 520°C и 600°C и предпочтительно между 550°C и 570°C. Температура намотки должна быть выше 520°C, чтобы иметь горячекатаный лист, подходящий для холодной прокатки без использования слишком высоких сил вращения и менее 570°C, чтобы избежать межкристаллитного окисления, которое ухудшает усталостные свойства.

Необязательно лист отжигают в камерной печи с целью гомогенизировать твердость и уменьшить хрупкость краев и концевых частей листа. Отжиг в камерной печи проводят при температуре между 600°C и 700°C в атмосфере HNX. Предпочтительно время отжига более 30 часов. Затем лист медленно охлаждают до 70°C. Предпочтительно на охлаждение должно потребоваться, по меньшей мере, 30 часов.

Затем лист подвергают холодной прокатке со степенью обжатия предпочтительно между 50% и 60%, чтобы достичь искомой толщины, которая находится в диапазоне 0,7-1,5 мм, предпочтительно более 0,8 мм и/или менее 1,4 мм.

Холоднокатаный лист отжигают на линии непрерывного отжига с минимальной скоростью линии 50 м/мин. Это скорость, при которой лист прокручивается на линии. Эта скорость зависит от толщины листа. Хорошо известно в данной области техники, что на такой непрерывной линии, чем больше толщина листа, тем медленнее скорость.

Непрерывная линия включает, по меньшей мере, зону нагрева, способную нагреть лист до температуры отжига, зону выдержки, которая может быть разделена на две части, первая из которых представляет собой печь с радиационными трубами, и вторая способна поддерживать лист при температуре отжига в течение времени нескольких сотен секунд, начальную зону охлаждения для охлаждения листа при не слишком высокой скорости охлаждения до температуры начала быстрого охлаждения, зону быстрого охлаждения, способную быстро охладить лист до температуры закалки TQ, при которой быстрое охлаждение останавливают, первую и вторую зоны перестаривания, зоны способные нагревать и поддерживать лист при температурах, соответствующих стадии перестаривания, и зону конечного охлаждения, способную охладить лист до температуры окружающего воздуха.

В зоне нагрева лист нагревают до температуры отжига, которая выше 860°C, которая выше температуры превращения стали Ac3, для получения полностью аустенитной структуры, но предпочтительно ниже 890°C, чтобы не слишком укрупнять аустенитное зерно.

В первой части зоны выдержки, включающей радиационные трубы, лист выдерживают при температуре отжига ТА или вблизи от этой температуры, но выше 860°C в течение времени 100 - 200 секунд в зависимости от скорости листа, эта скорость зависит от толщины листа.

Во второй части зоны выдержки лист выдерживают при температуре отжига в течение времени около 80 - 180 секунд, в зависимости от толщины листа. Температура листа медленно уменьшается так, чтобы в конце зоны температура была меньше температуры отжига, но выше 795°C.

После выдержки лист проходит через первую зону охлаждения, в которой он охлаждается до температуры ТС не менее 500°C при скорости охлаждения между 7°C/с и 16°C/с, в зависимости от толщины листа. Чем больше толщина листа, тем медленнее скорость охлаждения.

После этого первого охлаждения структура листа остается полностью аустенитной.

Затем лист проходит через зону быстрого охлаждения, в которой он охлаждается со скоростью не менее 15°C/с от температуры ТС конца первого охлаждения до температуры закалки QT между 220°C и 330°C. Скорость охлаждения зависит от толщины листа, но всегда выше критической скорости закалки с целью получения мартенситной структуры с остаточным аустенитом. Эта структура может дополнительно содержать некоторое количество феррита, но менее 5%, предпочтительно менее 2% и в идеале совсем без феррита.

Температура закалки выбирается для того, чтобы получить структуру, содержащую, по меньшей мере, более 5% остаточного аустенита и предпочтительно около 15%. Для того, чтобы получить около 15% остаточного аустенита, теоретическая оптимальная температура закалки для стали, имеющей состав в соответствии с настоящим изобретением, составляет около 235°C.Таким образом, температура закалки предпочтительно составляет между 220°C и 245°C.

После закалки лист проходит через секцию перестаривания, способную нагревать лист до температуры между 350°C и 450°C. В этой зоне перестаривания температура измеряется в двух разных точках, разделяющих эту зону перестаривания на две зоны, первое измерение проводят через несколько метров после входа в секцию перестаривания и второе проводят на выходе из секции перестаривания.

В первой зоне лист нагревают в течение времени между 115 с и 240 с в зависимости от толщины, чтобы постепенно нагревать до первой температуры перестаривания ТОА1 выше 350°C, предпочтительно выше 380°C.

Во второй зоне, лист нагревают в течение времени между 300 с и 610 с в зависимости от толщины листа, чтобы нагреть от температуры первого перестаривания до температуры второго перестаривания ТОА2 выше ТОА1, ТОА2 находится в интервале 420°C и 450°C.

Целью такой обработки является перенос углерода из мартенсита в аустенит, чтобы обогатить аустенит углеродом так, что, когда лист охлаждают до температуры менее 70°C, аустенит остается стабильным. Количество углерода в остаточном аустените составляет, по меньшей мере, 0,9%, что обеспечивает достаточную стабилизацию остаточного аустенита, и до 1,5%. Более 1,5% углерода в остаточном аустените, указанный остаточный аустенит будет слишком жестким. Предпочтительно количество углерода в остаточном аустените составляет между 0,9% и 1,2%.

Кроме того, мартенсит обеднен по углероду без образования карбида, что делает его менее хрупким.

Продолжительность и температура перестаривания таковы, что образование бейнита незначительно и предпочтительно не происходит.

После обработки перестаривания лист охлаждают до температуры ниже 70°C при скорости охлаждения предпочтительно менее 5°C/с, чтобы не было или было незначительное формирование свежего мартенсита. Но эта скорость охлаждения должна быть достаточно высокой, чтобы не было или было незначительное формирование бейнита, и должна быть совместимой с характеристиками линии и скоростью листа.

С помощью такой обработки можно получить лист, имеющий химический состав, как определен выше, со структурой, содержащей более 80% мартенсита и предпочтительно более 85%, по меньшей мере, 5%, предпочтительно более 8% остаточного аустенита, менее 5%, предпочтительно менее 2% феррита.

Количество углерода в остаточном аустените после охлаждения до комнатной температуры остается равным, по меньшей мере, 0,9% и до 1,5%, предпочтительно между 0,9% и 1,2%.

Мартенсит предпочтительно является отпущенным без карбидов т.е. мартенсит с пониженным содержанием углерода в результате перестаривания. Но он также может содержать до 6% свежего мартенсита и некоторое количество бейнита, содержание последнего в структуре составляет менее 5% и предпочтительно менее 2%. В любом случае предпочтительно, чтобы структура содержала, по меньшей мере, 80% отпущенного мартенсита.

Доля остаточного аустенита предпочтительно определяют методом XRD (РФА), который является методом, который дает наименее заниженные результаты.

При такой структуре, лист имеет предел прочности на разрыв YS выше 1000 МПа, предел прочности на растяжение TS выше 1150 МПа и полное удлинение Е более 8%.

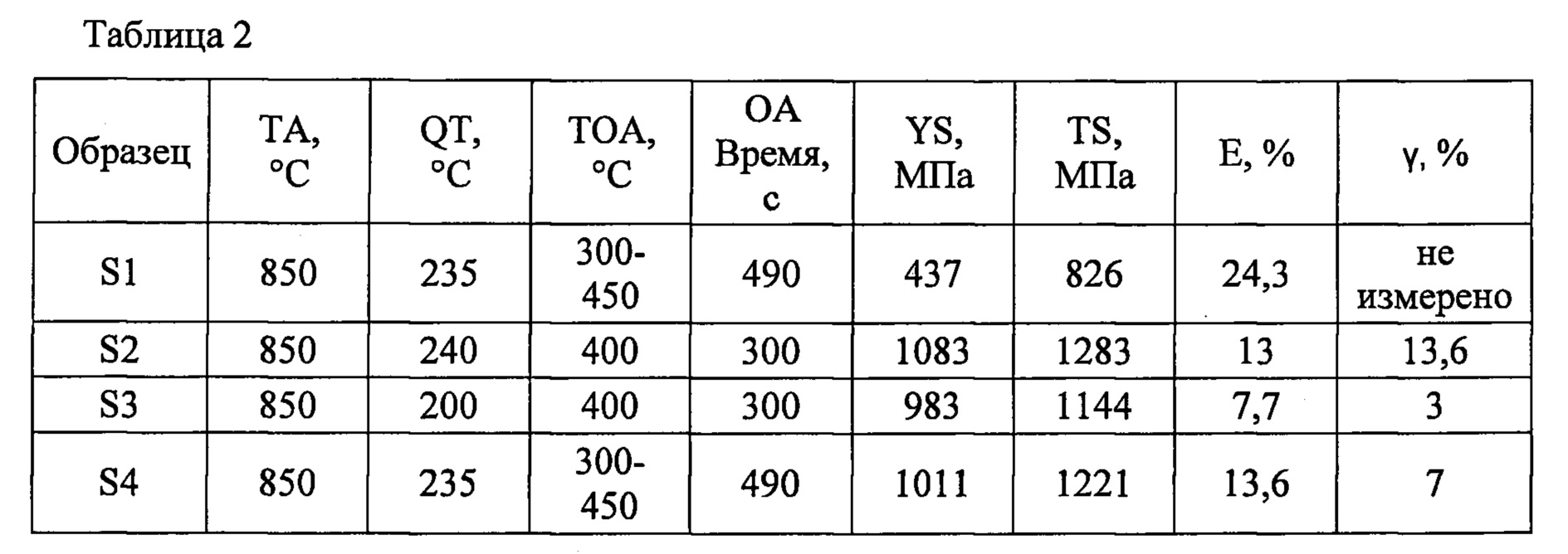

Для определения химического состава стали, с которым можно получить искомые результаты, некоторые испытания проведены с образцами S1, S2, S3 и S4, имеющими состав, представленный в таблице 1, в % масс.

Химические составы были выбраны для получения структуры мартенсит со значительным количеством остаточного аустенита.

Стали изготавливали, проводили горячую прокатку, затем холодную прокатку в промышленных масштабах и образцы подвергали термообработке с использованием обработки в соляной ванне.

Термообработка состояла из отжига при температуре отжига ТА выше Ac3 охлаждения до температуры закалки QT с последующим перестариванием при температуре перестаривания ТОА в течение времени перестаривания OA. Температура закалки выбрана для получения мартенситной структуры со значительным количеством остаточного аустенита.

Условия термообработки и полученные результаты: предел прочности на разрыв YS, предел прочности на растяжение TS, общее удлинение Е, доля остаточного аустенита

Для образцов S1 и S4 перестаривание не было выдержкой при постоянной температуре, а выдержкой при постоянно растущей температуре от 300°C в начале выдержки до 450°C в конце выдержки.

Все температуры отжига были выше температуры Ac3 сталей; поэтому перед закалкой структура была полностью аустенитной.

После закалки структура была мартенситной с некоторым количеством остаточного аустенита для образцов S2, S3 и S4.

Для образца S1 структура также содержала некоторые доли феррита и бейнита.

Эти результаты показывают, что искомые свойства могут быть достигнуты только для сталей S2, т.е. CMnSiMo стали и S4, т.е. CMnSiCr стали. Но производство листов, соответствующих этим сталям, показало, что холодная прокатка CMnSiMo стали слишком затруднена, потому что после горячей прокатки и намотки при температуре между 530°C и 550°C, сталь была слишком жесткой для холодной прокатки.

Таким образом, эти результаты показывают, что единственным приемлемым типом стали подходящим для изготовления холоднокатаных листов, имеющих искомые свойства (YS>1000 МПа, TS>1150 МПа, Е>8%), является тип CMnSiCr, содержащий около 0,2% С, около 2,3% Mn, 1,5% Si и 0,35% Cr.

Из этой стали были изготовлены листы методом горячей прокатки и холодной прокатки, термообработки на линии непрерывного отжига.

Были использованы две отливки, составы которых приведены в таблице 3:

Сталь непрерывно разливали для получения слябов. Выполняли горячую прокатку слябов для получения горячих рулонов (или горячекатаных листов), толщиной 2,8 мм и 2,05 мм.

Слябы нагревали при 1050°C и прокатку заканчивали при температуре между 930°C и 950°C для отливки 1 и между 860°C и 910°C для отливки 3.

В течение первых испытаний холодной прокатки возникли краевые трещины из-за слишком высокой твердости краев горячекатаного листа.

Другие листы отжигали в камерной печи при температуре 650°C в течение 6 часов в атмосфере HNX. После этого отжига в камерной печи отсутствовали затруднения при холодной прокатке.

Горячекатаные листы подвергали холодной прокатке для получения холоднокатаных листов, имеющих толщину 0,8 мм, 1 мм и 1,4 мм.

Холоднокатаные листы подвергали термообработке на линии непрерывного отжига, скорость линии составляла между 50 м/мин и 100 м/мин в зависимости от толщины листа и от искомой температуры закалки.

На непрерывной линии термообработка включала следующие стадии:

- нагрева листа от температуры окружающей среды до температуры отжига ТА;

- выдержки листа при температуре отжига ТА1 (первая выдержка);

- выдержки листа при температуре ТА2 между температурой отжига и 795°C, температура листа постоянно и медленно уменьшалась от температуры отжига ТА1 до температуры ТА2 (вторая выдержка);

- охлаждения листа до начальной температуры охлаждения ТС не менее 500°C (начальное охлаждение);

- охлаждения листа от температуры ТС до температуры закалки TQ со скоростью охлаждения выше 15°C/с для закалки листа;

- нагрева листа в течение времени t1 между 115 и 240 с до первой температуры перестаривания ТОА1;

- нагрев листа в течение времени t2 между 300 с и 610 с от первой температуры перестаривания до второй температуры перестаривания ТОА2;

- охлаждения листа до комнатной температуры (или температуры окружающей среды).

Параметры термообработки и механические свойства, которые были получены для примеров и контрпримеров, приведены в таблице 4.

В таблице 4 примеры С-1, С-2 и С-3 являются контрпримерами и Е-1, Е-2, Е-3, Е-4, Е-5, Е-6 и Е-7 являются примерами в соответствии с изобретением.

В этой таблице можно видеть, что первая и вторая температура перестаривания зависят не только от толщины и длительности нагрева (т.е. скорость листа на линии). Это объясняется тем, что мощность нагрева каждой зоны может быть частично скорректирована.

Контрпример С-1 дает низкий предел прочности на разрыв из-за наличия слишком большого количества феррита. Это объясняется тем, что температура отжига ТА1 слишком низкая. Эта температура 851°C меньше, чем температура AC3. Таким образом, сталь является не полностью аустенитной перед закалкой и остается более 5% феррита.

Контрпримеры С-2 и С-3 дают низкой удлинение, поскольку слишком низкая температура перестаривания, и мартенсит не отпущен в достаточной степени. Кроме того, остаточный аустенит был недостаточно обогащен углеродом, так что аустенит не был стабилизирован в достаточной степени и сформировалось более 6% свежего мартенсита.

Примеры Е-5, Е-6 и 5-7 показывают, что температура закалки не должна быть ниже 235°C, которая является расчетной оптимальной температурой.

Но примеры Е-1 - Е-7 показывают, что можно достичь искомых механических свойств.

Реферат

Изобретение относится к получению высокопрочного стального листа, имеющего предел прочности на разрыв YS более 1000 МПа, предел прочности на растяжение TS более 1150 МПа и общее удлинение Е более 8%. Стальной лист, полученный прокаткой стали, содержащей, мас.%: 0,19-0,22 С, 2-2,6 Mn, 1,45-1,55 Si, 0,15-0,4 Cr, менее 0,020 Р, менее 0,05 S, менее 0,08 N, 0,015-0,070 Al, остальное является Fe и неизбежные примеси, выдерживают при температуре отжига между 860-890°C в течение 100-210 с, охлаждают до температуры закалки 220-330°C, от температуры не менее 500°C при скорости охлаждения не менее 15°C/с, нагревают в течение 115-240 с до первой температуры перестаривания выше 380°C, затем в течение 300-610 с до второй температуры перестаривания 420-450°C, охлаждают до температуры ниже 100°C при скорости охлаждения менее 5°C/с. Структура стали содержит более 80% отпущенного мартенсита, более 5% остаточного аустенита, менее 5% феррита, менее 5% бейнита и менее 6% свежего мартенсита. 2 н. и 7 з.п. ф-лы, 4 табл.

Комментарии