Способ получения многослойного клеящегося ламинированного материала - RU2497679C2

Код документа: RU2497679C2

Чертежи

Описание

Настоящая заявка претендует на приоритет предварительной патентной заявки США сер. No. 61/102223, озаглавленной «Способ изготовления многослойного клеящегося ламината» ("Method for Making a Multilayer Adhesive Laminate"), поданной 2 октября 2008 г., содержание которой включено в настоящее описание посредством ссылки.

Область техники

Настоящее изобретение относится к области изготовления самоклеящихся (приклеивающихся при нажатии) покрытий.

Уровень техники

Самоклеящиеся ламинированные материалы представляют собой изделия, широко используемые в различных отраслях промышленности, включая медицинскую промышленность и промышленность безрецептурных медицинских изделий. В этих отраслях самоклеящиеся ламинированные материалы могут быть использованы в качестве трансдермальных пластырей, медицинских клейких лент, перевязочного материала и накожных пластырей для топического применения. Несмотря на то, что данный раздел и настоящая заявка в основном относятся к медицинской промышленности и выпуску безрецептурных медицинских изделий, очевидно, что настоящая заявка не ограничена применением в указанных отраслях промышленности.

Обычный способ изготовления самоклеящихся ламинированных материалов включает непрерывный способ нанесения клеевого покрытия с использованием растворителя. В этом способе можно применять подходящий растворитель любого типа, включая воду. Тем не менее, толщина клеевого покрытия, получаемого таким способом, ограничена. Например, применение способа нанесения клеевого покрытия с использованием растворителя для получения изделия с клеевым покрытием, имеющим большую толщину, вызывает необходимость либо уменьшить скорость изготовления, чтобы обеспечить достаточное время сушки клеевого покрытия, либо повысить температуру, что может приводить к образованию дефектов. В альтернативном варианте, такой способ может быть реализован в периодическом режиме, в котором слои комбинируют, получая клеящиеся ламинированные материалы большей толщины. Такие подходы к получению клеящихся ламинированных материалов большей толщины или многослойных клеящихся ламинированных материалов неэффективны и требуют больших затрат. Таким образом, существует необходимость в разработке способа непрерывного и быстрого изготовления клеящегося ламинированного материала относительно большой толщины.

Описание изобретения

Способы, описанные в этой заявке, позволяют осуществлять непрерывное и быстрое изготовление относительно тонких клеевых покрытий, и из этих тонких покрытий непрерывно изготавливают один клеящийся ламинированный материал большей толщины.

В одном из воплощений настоящее изобретение относится к способу непрерывного изготовления многослойного самоклеящегося ламинированного материала, включающему следующие стадии: (1) получение полотна, имеющего первую поверхность со слоем клеящего вещества, и вторую поверхность с разделительным покрытием; (2) продольное разрезание полотна с получением первой части и второй части, где каждая часть имеет первую поверхность со слоем клеящего вещества и вторую поверхность с разделительным покрытием; (3) расположение первой части и второй части таким образом, что слой клеящего вещества первой части обращен к слою клеящего вещества второй части по всей длине первой и второй частей, и (4) совместное ламинирование первой части и второй части с получением соединенных слоев клеящего вещества первой и второй частей. Полученный ламинированный материал имеет две поверхности, снабженные разделительным покрытием, и внутреннюю область, содержащую слой клеящего вещества.

В другом воплощении настоящее изобретение относится к способу непрерывного изготовления многослойного самоклеящегося ламинированного материала, включающему следующие стадии: (1) получение полотна, имеющего первую поверхность со слоем клеящего вещества и вторую поверхность с разделительным покрытием; (2) продольное разрезание полотна с получением первой части и второй части, где каждая часть имеет первую поверхность со слоем клеящего вещества и вторую поверхность с разделительным покрытием; (3) ламинирование несущей пленки на слой клеящего вещества первой части; (4) удаление разделительного покрытия с ламинированного материала, полученного на стадии (3), с раскрытием слоя клеящего вещества первой части; (5) расположение ламинированного материала, полученного на стадии (4), и второй части таким образом, что открытый слой клеящего вещества ламинированного материала, полученного на стадии (4), обращен к слою клеящего вещества второй части, и (6) ламинирование второй части на ламинированный материал, полученный на стадии (4), при этом слой клеящего вещества ламинированного материала, полученного на стадии (4), соединяют со слоем клеящего вещества второй части. Готовый ламинированный материал имеет одну поверхность, снабженную несущей пленкой, одну поверхность, снабженную разделительным покрытием, и внутреннюю область, содержащую слой клеящего вещества.

В другом воплощении настоящее изобретение относится к способу непрерывного изготовления многослойного самоклеящегося ламинированного материала, включающему следующие стадии: (1) получение полотна, имеющего первую поверхность со слоем клеящего вещества и вторую поверхность с разделительным покрытием; (2) продольное разрезание полотна на множество частей, где каждая из множества частей имеет первую поверхность со слоем клеящего вещества и вторую поверхность с разделительным покрытием; (3) ламинирование несущей пленки на слой клеящего вещества первой части из множества частей; (4) удаление разделительного покрытия с ламинированного материала, полученного на стадии (3) с раскрытием слоя клеящего вещества первой части; (5) расположение ламинированного материала, полученного на стадии (4), и следующей части из множества частей таким образом, что открытый слой клеящего вещества ламинированного материала, полученного на стадии (4), обращен к слою клеящего вещества следующей части; (6) ламинирование следующей части на ламинированный материал, полученный на стадии (4), при этом слой клеящего вещества ламинированного материала, полученного на стадии (4) соединяют со слоем клеящего вещества следующей части; (7) удаление разделительного покрытия с ламинированного материала, полученного на стадии (6) с раскрытием слоя клеящего вещества, нанесенного на следующую часть, и (8) повторное выполнение этапов (5) - (7) с образованием требуемого количества ламинированных слоев; при этом стадию (7) не выполняют для последней ламинированной части множества частей. Готовый ламинированный материал имеет одну поверхность, снабженную несущей пленкой, одну поверхность, снабженную разделительным покрытием, и внутреннюю область, содержащую слой клеящего вещества.

Приведенные выше воплощения даны для иллюстрации и не ограничивают объем настоящего изобретения. Очевидно, что настоящее изобретение включает многочисленные воплощения, ряд которых не включен в предлагаемое описание. В целом, объем настоящего изобретения определен самым общим значением прилагаемых пунктов формулы изобретения.

Краткое описание чертежей

Сопроводительные чертежи включены в настоящее описание и составляют часть настоящего описания. Наряду с подробным описанием, приведенным ниже, чертежи предназначены для разъяснения принципов настоящего изобретения. Очевидно, что принципы настоящего изобретения не ограничены приведенными конкретными примерами. На чертежах представлено следующее.

На Фиг.1А представлена блок-схема способа изготовления многослойного клеящегося ламинированного материала, содержащего клеевое покрытие между двумя разделительными покрытиями.

На Фиг.1В схематически представлен типичный технологический процесс для осуществления способа, показанного на Фиг.1А.

На Фиг.1C представлен вид в поперечном сечении полос разделительного покрытия с нанесенным на них слоем клеящего вещества, применяемых в способе ламинирования, представленном на Фиг.1В.

На Фиг.1D представлен вид в поперечном сечении многослойного клеящегося ламинированного материала, полученного способом ламинирования, представленным на Фиг.1В.

На Фиг.2А представлена блок-схема способа изготовления многослойного клеящегося ламинированного материала, содержащего клеевое покрытие между разделительным покрытием и несущей пленкой.

На Фиг.2В схематически представлен типичный технологический процесс для осуществления способа, показанного на Фиг.2А.

На Фиг.2С представлен вид в поперечном сечении полос разделительного покрытия с нанесенным на них слоем клеящего вещества, применяемых в способе ламинирования, представленном на Фиг 2В.

На Фиг.2D представлен вид в поперечном сечении полосы разделительного покрытия с нанесенным на нее слоем клеящего вещества, содержащей несущую пленку и применяемой в способе ламинирования, представленном на Фиг.2В.

На Фиг.2Е представлен вид в поперечном сечении полосы, представленной на Фиг.2D, с удаленным разделительным покрытием.

На Фиг.2F представлен вид в поперечном сечении многослойного клеящегося ламинированного материала, полученного способом ламинирования, представленным на Фиг.2В.

На Фиг.3А представлена блок-схема способа изготовления многослойного клеящегося ламинированного материала, содержащего клеевое покрытие между разделительным покрытием и несущей пленкой.

На Фиг.3В схематически представлен типичный технологический процесс для осуществления способа, показанного на Фиг.3А.

На Фиг.3С представлен вид в поперечном сечении полос разделительного покрытия с нанесенным на них слоем клеящего вещества, применяемых в способе ламинирования, представленном на Фиг.3В.

На Фиг.3D представлен вид в поперечном сечении полосы разделительного покрытия с нанесенным на нее слоем клеящего вещества, содержащей несущую пленку и применяемой в способе ламинирования, представленном на Фиг.3В.

На Фиг.3Е представлен вид в поперечном сечении полосы, представленной на Фиг.3D, с удаленным разделительным покрытием.

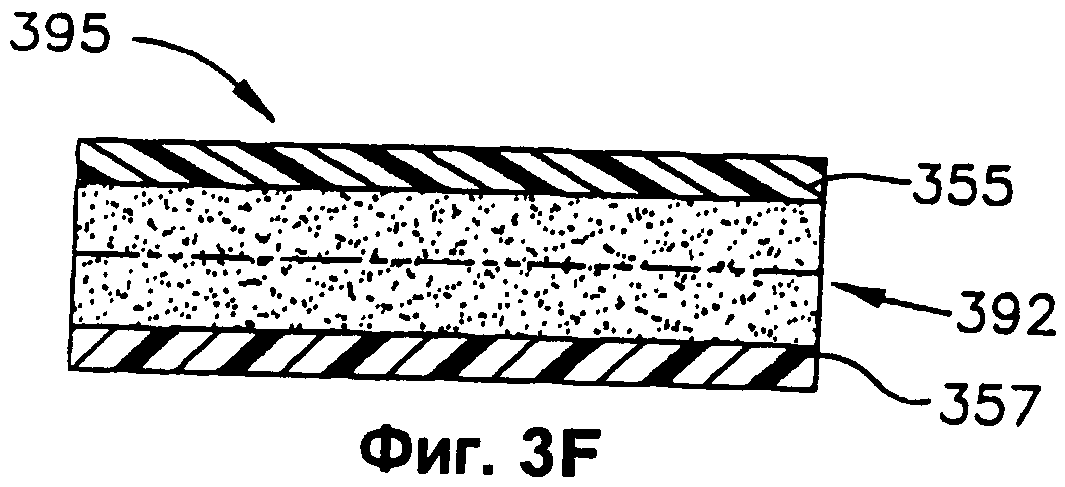

На Фиг.3F представлен вид в поперечном сечении полосы, представленной на Фиг.3Е, после нанесения ламинированием дополнительной полосы разделительного покрытия с нанесенным на нее слоем клеящего вещества на полосу, изображенную на Фиг.3Е.

На Фиг.3G представлен вид в поперечном сечении полосы, представленной на Фиг.3F, с удаленным разделительным покрытием.

На Фиг.3Н представлен вид в поперечном сечении полосы, представленной на Фиг.3G, после нанесения ламинированием дополнительной полосы разделительного покрытия с нанесенным на нее слоем клеящего вещества на полосу, изображенную на Фиг.3G.

На Фиг.3I представлен вид в поперечном сечении многослойного клеящегося ламинированного материала, полученного способом ламинирования, представленным на Фиг.3В.

Подробное описание изобретения

Для обсуждения чертежей используют особую условную систему для описания направлений вверх и вниз. При рассмотрении изображений типичного технологического процесса (Фиг.1В, 2В и 3В), направление вверх обращено наружу страницы, а направление вниз обращено вовнутрь страницы. При рассмотрении схематических изображений ламинированного материала (Фиг.1C-1D, 2C-2F и 3C-3I), направление вверх обращено к верхней части страницы, тогда как направление вниз обращено к нижней части страницы. Такая условная система предназначена для облегчения понимания описания. Предлагаемое описание никоим образом не ограничено этой условной системой и включает другие подходящие способы рассмотрения.

На Фиг.1А изображен способ изготовления многослойного клеящегося ламинированного материала, который включает расположение двух клеевых покрытий между разделительными покрытиями. На стадии 100 покрытие из клеящего вещества наносят на разделительное покрытие при помощи любого подходящего способа нанесения покрытия, получая полотно с покрытием. Стадия 105 представляет собой отверждение любым подходящим способом, при котором покрытие из клеящего вещества на полотне превращают из жидкости в фиксированную пленку. Подходящие неограничивающие способы отверждения могут включать сушку. На стадии 110 отвержденное полотно нарезают на две полосы любым подходящим способом резки. На стадии 115 отдельные полосы направляют на процесс ориентации слоев клеящего вещества двух полос таким образом, что при подготовке к ламинированию они оказываются обращенными друг к другу. На стадии 125 слои клеящего вещества двух полос ламинируют, соединяя друг с другом при помощи любого подходящего способа ламинирования с образованием многослойного клеящегося ламинированного материала, содержащего внутренний слой клеящего вещества, с обеих сторон окруженный разделительным покрытием.

На Фиг.1В схематически показан возможный путь направления полос при изготовлении многослойного клеящегося ламинированного материала, обсуждаемого на Фиг.1А. Показанный на Фиг.1В отрезок 130 полотна представляет собой полотно с покрытием из клеящего вещества, после стадии 105 отверждения, согласно Фиг.1А отрезок 130 полотна пропускают через устройство 135 для продольной резки, в котором отрезок 130 полотна нарезают на полосы - части 140 и 145. Полосу - часть 140 пропускают через повернутый на 45 градусов прокатный валок 160, при помощи которого меняют ориентацию поверхности полосы - части 140, и изменяют направление движения полосы - части 140 приблизительно на 90 градусов. На Фиг.1В и 1C показано, что перед прохождением полосы - части 140 через повернутый на 45 градусов прокатный валок 160, слой 175 клеящего вещества полосы - части 140 обращен вверх (и, наоборот, разделительное покрытие 180 обращено вниз). После прохождения через повернутый на 45 градусов прокатный валок 160, слой клеящего вещества 175 полосы - части 140 обращен вниз (и, наоборот, разделительное покрытие 180 обращено вверх).

На Фиг.1В также показано, что полосу - часть 145 направляют на повернутый на 90 градусов прокатный валок 150, при помощи которого изменяют ориентацию поверхности полосы - части 145, и изменяют направление движения полосы - части 145 на обратное. Как показано на Фиг.1В и 1C, перед пропусканием через повернутый на 90 градусов прокатный валок 150, слой 190 клеящего вещества полосы - части 145 обращен вверх (и, наоборот, разделительное покрытие 185 обращено вниз). После прохождения через повернутый на 90 градусов прокатный валок 150, слой 190 клеящего вещества полосы - части 145 обращен вниз (и, наоборот, разделительное покрытие 185 обращено вверх). Полосу - часть 145 направляют на повернутый на 45 градусов прокатный валок 155, при помощи которого изменяют ориентацию поверхности полосы - части 145, и изменяют направление движения полосы - части 145 приблизительно на 90 градусов. Как показано на Фиг.1В, повернутый на 45 градусов прокатный валок 155 расположен таким образом, что после прохождения прокатного валка 155, полоса - часть 145 располагается параллельно полосе - части 140, и полоса - часть 140 проходит над полосой - частью 145 в том же направлении. Специалистам в данной области техники должно быть понятно, что высоту расположения полос - частей 140 и 145 можно изменять с помощью расположения прокатных валков или направляющих полотна на разной высоте по отношению к общей базисной плоскости. Кроме того, как показано на Фиг.1В, после прохождения через повернутый на 45 градусов прокатный валок 155, слой 190 клеящего вещества полосы - части 145 оказывается обращенным к слою 175 клеящего вещества полосы - части 140.

Как показано на Фиг.1В, после обеспечения ориентации полос - частей 140 и 145, описанной выше, полосы - части 140 и 145 затем пропускают через участок 165 ламинирования. На участке 165 ламинирования слои 175 и 190 клеящего вещества полос - частей 140 и 145, соответственно, соединяют с образованием многослойного клеящегося ламинированного материала 170. Как показано на Фиг.1В и 1D, многослойный клеящийся ламинированный материал 170 включает объединенный слой 195 клеящего вещества, с каждой стороны которого находятся разделительные покрытия 180 и 185. Следует отметить, что объединенный слой 195 клеящего вещества состоит из слоя 175 клеящего вещества полосы - части 140 и слоя 190 клеящего вещества полосы - части 145.

На Фиг.2А показан способ изготовления многослойного клеящегося ламинированного материала, включающий размещение двух клеевых покрытий между разделительным покрытием и несущей пленкой. На стадии 200 клеевое покрытие наносят на разделительное покрытие при помощи любого подходящего способа нанесения покрытия. На стадии 205 полотно, содержащее клеевое покрытие и разделительное покрытие, отверждают при помощи любого подходящего способа. На стадии 210 полотно разрезают на две полосы при помощи любого подходящего способа резки. На стадии 215 несущую пленку присоединяют к слою клеящего вещества одной из полос. На стадии 220 разделительное покрытие удаляют с этой полосы, раскрывая, таким образом, слой клеящего вещества на полосе, расположенный на стороне, противоположной несущей пленке. На стадии 223 отдельные полосы затем направляют на процесс ориентации слоев клеящего вещества двух полос таким образом, что они оказываются обращенными друг к другу при подготовке к ламинированию. На стадии 225 слои клеящего вещества двух полос ламинируют, соединяя друг с другом при помощи любого подходящего способа ламинирования с образованием многослойного клеящегося ламинированного материала.

На Фиг.2B-2F схематически показан возможный путь направления полос для получения многослойного клеящегося ламинированного материала, упомянутого на Фиг.2А. На Фиг.2В, отрезок 230 полотна представляет собой полотно с покрытием из клеящего вещества после стадии 205 отверждения, показанной на Фиг.2А. Отрезок 230 полотна пропускают через устройство 235 для продольной резки, в котором отрезок 230 полотна разделяют на полосы - части 240 и 245. Полосу - часть 245 направляют на участок 255 нанесения несущей пленки, где к слою 295 клеящего вещества полосы - части 245 присоединяют несущую пленку 250, получая полосу - часть 290, включающую несущую пленку 250, слой 295 клеящего вещества, и разделительное покрытие 265, как показано на Фиг.2В и 2D. Полосу - часть 290 затем направляют на участок 260 удаления разделительного покрытия. Разделительное покрытие 265 удаляют с полосы - части 290, получая полосу - часть 296. Как показано на Фиг.2Е, полоса - часть 296 включает несущую пленку 250, расположенную поверх слоя 295 клеящего вещества, который теперь имеет открытую поверхность клеящего вещества, на которой ранее находилось разделительное покрытие 265. Полосу - часть 296 пропускают через повернутый на 45 градусов прокатный валок 275, при помощи которого изменяют ориентацию поверхности полосы - части 296, и изменяют направление движения полосы - части 296 приблизительно на 90 градусов. На Фиг.2В и 2Е показано, что перед пропусканием полосы - части 296 через повернутый на 45 градусов прокатный валок 275, несущая пленка 250 полосы - части 296 обращена вверх (и, наоборот, слой 295 клеящего вещества обращен вниз). После прохождения через повернутый на 45 градусов прокатный валок 275, несущая пленка 250 полосы - части 296 обращена вниз (и, наоборот, слой 295 клеящего вещества обращен вверх).

На Фиг.2B-2F показано, как полосу - часть 240 направляют на повернутый на 45 градусов прокатный валок 270, при помощи которого изменяют ориентацию поверхности полосы - части 240, и изменяют направление движения полосы - части 240 приблизительно на 90 градусов. На Фиг.2В и 2С показано, что перед пропусканием полосы - части 240 через повернутый на 45 градусов прокатный валок 270, слой 299 клеящего вещества полосы - части 240 обращен вверх (и, наоборот, разделительное покрытие 297 обращено вниз). После прохождения через повернутый на 45 градусов прокатный валок 270, слой 299 клеящего вещества полосы - части 240 обращен вниз (и, наоборот, разделительное покрытие 297 обращено вверх). Как показано на Фиг.2В, повернутые на 45 градусов прокатные валки 270 и 275 расположены таким образом, что полосы - части 240 и 296 совмещены таким образом, что полоса - часть 240 проходит над полосой - частью 296 в том же направлении и с той же скоростью. Специалистам в данной области техники должно быть понятно, что высоту расположения полос - частей 240 и 296 можно изменять путем расположения прокатных валков или направляющих полотна на разной высоте по отношению к общей базисной плоскости. Кроме того, как показано на Фиг.2В, 2С, и 2Е, после прохождения через повернутый на 45 градусов прокатный валок 270, слой 299 клеящего вещества полосы - части 240 теперь обращен к слою 295 клеящего вещества полосы - части 296.

Как показано на Фиг.2B-2F, при обеспечении описанной выше ориентации полос - частей 240 и 296, их затем пропускают через участок 280 ламинирования. На участке 280 ламинирования выполняют соединение слоев клеящего вещества полос - частей 240 и 296 с образованием многослойного клеящегося ламинированного материала 285. Как показано на Фиг.2В и 2F, многослойный клеящийся ламинированный материал 285 включает объединенный слой 298 клеящего вещества, одна сторона которого закрыта несущей пленкой 250, а другая сторона - разделительным покрытием 297. Следует отметить, что объединенный слой 298 клеящего вещества состоит из слоя 299 клеящего вещества полосы - части 240 и слоя 295 клеящего вещества полосы - части 245.

На Фиг.3А показан способ изготовления многослойного клеящегося ламинированного материала, включающий объединение множества клеевых покрытий, располагаемых между одним разделительным покрытием и одной несущей пленкой. На стадии 300 клеевое покрытие наносят на разделительное покрытие при помощи любого подходящего способа нанесения покрытия. На стадии 305 полотно, содержащее покрытие из клеящего вещества и разделительное покрытие, отверждают при помощи любого подходящего способа. На стадии 310 полотно разрезают на несколько полос при помощи любого подходящего способа резки. На стадии 315 несущую пленку присоединяют к слою клеящего вещества первой полосы. На стадии 320 разделительное покрытие удаляют с этой первой полосы, раскрывая, таким образом, слой клеящего вещества первой полосы, находящийся на противоположной стороне от несущей пленки. На стадии 323 вторую полосу направляют на процесс ориентации слоя клеящего вещества таким образом, что он оказывается обращенным к открытому слою клеящего вещества первой полосы. На стадии 325 слой клеящего вещества второй полосы наносят ламинированием на открытый слой клеящего вещества первой полосы при помощи любого подходящего способа ламинирования. На стадии 330 разделительное покрытие второй полосы удаляют, раскрывая, таким образом, слой клеящего вещества второй полосы, находящийся на стороне, противоположной стороне, ламинированной на первую полосу. На стадии 333 третью полосу направляют на процесс ориентации слоя клеящего вещества таким образом, что он оказывается обращенным к открытому слою клеящего вещества второй полосы. На стадии 335 слой клеящего вещества третьей полосы наносят ламинированием на открытый слой клеящего вещества второй полосы при помощи любого подходящего способа ламинирования. На стадии 340 этапы 330, 333 и 335 повторяют, используя для ламинирования следующую доступную полосу. Тем не менее, по завершении стадии 340 разделительное покрытие не удаляют с последней ламинированной полосы, получая, таким образом, многослойный клеящийся ламинированный материал.

На Фиг, 3В-3Н схематически показан возможный путь ориентации полос при изготовлении многослойного клеящегося ламинированного материала, упомянутого на Фиг.3А. На Фиг.3В отрезок 345 полотна представляет собой полотно с покрытием из клеящего вещества после стадии 305 отверждения, показанной на Фиг.3А. Отрезок 345 полотна пропускают через устройство 346 для продольной резки, в котором отрезок 345 полотна разделяют на множество полос - частей 347, 348, 349, 350, 351, 352, 353 и 354. Как показано на Фиг.3С, полоса - часть 354 содержит слой 391 клеящего вещества на разделительном покрытии 356. Как показано на Фиг.3С на примере полосы - части 354, каждая из полос - частей 347, 348, 349, 351, 352 и 353 имеет структуру, включающую одинаковый слой клеящего вещества на разделительном покрытии.

Как также показано на Фиг.3В-3Н, полосу - часть 354 направляют на участок 363 нанесения несущей пленки, где к слою 391 клеящего вещества полосы - части 354 присоединяют несущую пленку 355, получая полосу - часть 393, содержащую несущую пленку 355, слой 391 клеящего вещества и разделительное покрытие 356, как показано на Фиг.3D. Полосу - часть 393 затем направляют на участок 371 для удаления разделительного покрытия. Разделительное покрытие 356 удаляют с полосы - части 393, получая полосу -часть 394. Как показано на Фиг.3Е, полоса - часть 394 содержит несущую пленку 355 на слое 391 клеящего вещества, который теперь имеет открытую клеящую поверхность с той стороны, где ранее находилось разделительное покрытие 356.

Полосу - часть 353 пропускают через повернутый на 45 градусов прокатный валок (на изображении показан штриховыми линиями), что приводит к изменению ориентации поверхности полосы - части 353 и изменению направления движения полосы - части 353 приблизительно на 90 градусов. На Фиг.3В показано, что перед пропусканием полосы - части 353 через повернутый на 45 градусов прокатный валок, слой клеящего вещества полосы - части 353 обращен вверх (и, наоборот, разделительное покрытие 357 обращено вниз). После прохождения через повернутый на 45 градусов прокатный валок, слой клеящего вещества полосы - части 353 обращен вниз (и, наоборот, разделительное покрытие 357 обращено вверх). Полосу - часть 353 перемещают на другой повернутый на 45 градусов прокатный валок (на изображении показан штриховыми линиями), что снова приводит к изменению ориентации поверхности полосы - части 353 и изменению направления движения полосы - части 353 приблизительно на 90 градусов. На Фиг.3В показано, что перед пропусканием полосы - части 353 через второй повернутый на 45 градусов прокатный валок, слой клеящего вещества полосы - части 353 обращен вниз (и, наоборот, разделительное покрытие 357 обращено вверх). После прохождения через второй повернутый на 45 градусов прокатный валок, слой клеящего вещества полосы - части 353 обращен вверх (и, наоборот, разделительное покрытие 357 обращено вниз). Как показано на Фиг.3В и 3Е, повернутые на 45 градусов прокатные валки, направляющие полосу - часть 353 расположены таким образом, что после выхода со второго повернутого на 45 градусов прокатного валка, полоса - часть 353 располагается параллельно полосе - части 394, и полоса - часть 353 проходит под полосой - частью 394 в том же направлении и с той же скоростью. Специалистам в данной области техники должно быть понятно, что высоту расположения полос - частей 353 и 394 можно изменять путем расположения прокатных валков или направляющих полотна на разной высоте по отношению к общей базисной плоскости. Кроме того, после прохождения через второй повернутый на 45 градусов прокатный валок, слой клеящего вещества полосы - части 353 обращен к открытому слою 391 клеящего вещества полосы - части 394.

Как показано на Фиг.3В-3Н, полосы - части 353 и 394, ориентированные как описано выше, направляют на участок 364 ламинирования. На участке 364 ламинирования слои клеящего вещества полос - частей 353 и 394 соединяют, получая полосу - часть 395, как показано на Фиг.3F. Полоса - часть 395 включает объединенный слой 392 клеящего вещества, одна сторона которого закрыта несущей пленкой 355, а противоположная сторона - разделительным покрытием 357. Следует отметить, что объединенный слой 392 клеящего вещества состоит из слоя 391 клеящего вещества полосы - части 394 и слоя клеящего вещества полосы - части 353.

Как показано на Фиг.3В-3Н, полосу - часть 395 затем направляют на участок 372 удаления разделительного покрытия. Разделительное покрытие 357 удаляют с полосы - части 395, получая полосу - часть 396. Как показано на Фиг.3G, полоса - часть 396 содержит несущую пленку 355 поверх объединенного слоя 392 клеящего вещества, который теперь имеет открытую клеящую поверхность, на которой ранее находилось разделительное покрытие 357.

Полосу - часть 352 пропускают через повернутый на 45 градусов прокатный валок 383, что приводит к изменению ориентации поверхности полосы - части 352 и изменению направление движения полосы - части 352 приблизительно на 90 градусов. На Фиг.3В показано, что перед пропусканием полосы - части 352 через повернутый на 45 градусов прокатный валок 383, слой клеящего вещества полосы - части 352 обращен вверх (и, наоборот, разделительное покрытие 358 обращено вниз). После прохождения через повернутый на 45 градусов прокатный валок 383, слой клеящего вещества полосы - части 352 обращен вниз (и, наоборот, разделительное покрытие 358 обращено вверх). Полосу - часть 352 перемещают на другой повернутый на 45 градусов прокатный валок 389, что снова приводит к изменению ориентации поверхности полосы - части 352 и изменению направление движения полосы - части 352 приблизительно на 90 градусов. На Фиг.3В показано, что перед пропусканием полосы - части 352 через повернутый на 45 градусов прокатный валок 389, слой клеящего вещества полосы - части 352 обращен вниз (и, наоборот, разделительное покрытие 358 обращено вверх). После прохождения через повернутый на 45 градусов прокатный валок 389, слой клеящего вещества полосы - части 352 обращен вверх (и, наоборот, разделительное покрытие 358 обращено вниз). Как показано на Фиг.3В и 3G, повернутые на 45 градусов прокатные валки 383, 389, направляющие полосу - часть 352, расположены таким образом, что при выходе с повернутого на 45 градусов прокатного валка 389, полоса - часть 352 располагается параллельно полосе - части 396, и полоса - часть 352 проходит под полосой - частью 396 в том же направлении и с той же скоростью. Специалистам в данной области техники должно быть понятно, что высоту расположения полос - частей 352 и 396 можно изменять путем расположения прокатных валков или направляющих полотна на разной высоте по отношению к общей плоскости сравнения. Кроме того, после прохождения через повернутый на 45 градусов прокатный валок 389, слой клеящего вещества полосы - части 352 обращен к открытому слою 392 клеящего вещества полосы - части 396.

Как показано на Фиг.3В-3Н, при ориентации полос - частей 352 и 396 как описано выше, полосы - части 352 и 396 затем направляют на участок 365 ламинирования. На участке 365 ламинирования слои клеящего вещества полос - частей 352 и 396 соединяют, получая полосу - часть 397, как показано на Фиг.3Н. Полоса - часть 397 включает объединенный слой 398 клеящего вещества, одна сторона которого закрыта несущей пленкой 355, а противоположная сторона - разделительным покрытием 358. Следует отметить, что объединенный слой 398 клеящего вещества состоит из слоя 392 клеящего вещества полосы - части 396 и слоя клеящего вещества полосы - части 352.

Как показано на Фиг.3А и 3В, способ, описанный в предыдущих разделах, повторяют, получая требуемую толщину ламинированного материала. Более конкретно, разделительное покрытие 358 полосы - части 397 удаляют, а полосу - часть 351 ориентируют, применяя повернутые на 45 градусов прокатные валки, для ламинирования. Как показано на Фиг.3В, после нанесения ламинированием полосы - части 347 на промежуточное изделие, разделительное покрытие полосы - части 347 оставляют на ламинированном материале, получая готовый многослойный клеящийся ламинированный материал 390, показанный на Фиг.3В и 31. Готовый многослойный клеящийся ламинированный материал 390 включает объединенный слой 399 клеящего вещества, одна сторона которого закрыта несущей пленкой 355, а другая сторона - разделительным покрытием 400. Следует отметить, что объединенный слой 399 клеящего вещества состоит из слоев клеящего вещества полос - частей 354, 353, 352, 351, 350, 349, 348 и 347.

Несмотря на то, что в приведенных выше разделах описаны некоторые признаки изделий, настоящее изобретение не ограничено конкретными показанными и описанными признаками. Например, указанное клеевое покрытие может представлять собой покрытие любого из нескольких типов. Например, клеевое покрытие может представлять собой клеевое покрытие, полученное с использованием растворителя и применяемое для изготовления трансдермальных или топических медицинских пластырей. В этих примерах клеевое покрытие может содержать медикаментозные композиции для лечения некоторых заболеваний. Один из неограничивающих примеров лечения кожных болевых ощущений или дискомфорта включает введение в клеящее вещество лидокаина, чтобы получить лечебный пластырь для кожи. Специалистам в данной области техники должно быть понятно, что при необходимости доставки медикамента топическим или трансдермальным способом, в клеящее вещество может быть введена любая подходящая медикаментозная композиция.

Дополнительные связанные с медициной области применения многослойного клеящегося ламинированного материала могут включать медицинские клейкие ленты, раневые повязки, клеящие вещества для стом и ряд других применений. Аналогично, многослойный клеящийся ламинированный материал, описанный в этой заявке, можно применять и в других отраслях промышленности, в которых необходимо применение самоклеящихся покрытий значительной толщины; например, в изготовлении потребительских товаров, в автомобильной промышленности и для ремонта жилых помещений.

Некоторые дополнительные описанные признаки изделий включают разделительные покрытия и несущие пленки. Очевидно, что настоящее изобретение включает множество различных разделительных покрытий и несущих пленок, подходящих для прикрепления к клеевому покрытию. В одном из неограничивающих примеров, разделительные покрытия и несущие пленки могут быть изготовлены из природных или синтетических волокон, и могут быть ткаными, неткаными, полученными отливкой или экструзией. Кроме того, может быть использовано сочетание природных или синтетических волокон. Специалистам в данной области техники известно множество различных материалов, подходящих для изготовления как разделительных покрытий, так и несущих пленок.

В приведенном выше описании также указаны некоторые признаки способа, и предлагаемое описание не ограничено конкретными показанными или описанными признаками способа. Например, были рассмотрены некоторые конструкции, направляющие полотно, которые включают повернутые на 45 градусов и повернутые на 90 градусов прокатные валки. Очевидно, что в некоторых воплощениях такие прокатные валки могут быть приведены в движение или застопорены, в то время как в других воплощениях такие прокатные валки могут свободно вращаться. В других примерах осуществления прокатные валки могут быть заменены поворотными или направляющими стержнями, которые не вращаются. Аналогично, точные величины поворота, указанные в градусах для прокатных валков, необязательны и могут быть заменены другими.

Некоторые дополнительные описанные признаки способа включают способы нанесения покрытия, отверждения, резки и ламинирования. Очевидно, что настоящее изобретение не ограничено конкретным способом проведения любой из этих операций. Например, настоящее изобретение может включать несколько типов способов нанесения покрытия, отверждения, резки и ламинирования. В одном из неограничивающих примеров, клеевое покрытие может быть нанесено распылением, дозирующим валком или любым другим подходящим способом нанесения покрытия. В одном из неограничивающих примеров, (утверждение может быть выполнено с помощью сушильной системы, включающей заполненную водяным паром емкость, воздушной сушильной системы, системы отверждения под действием излучения или любым другим подходящим способом. В одном из неограничивающих примеров резка может быть выполнена режущей плоскостью, которая может быть изготовлена из металла или керамического материала, вращающимся режущим диском, струей воздуха или воды или любым другим подходящим способом резки. В одном из неограничивающих примеров ламинирование может быть выполнено прессованием слоев материала между двумя валками, ультразвуковым соединением, химическим склеиванием или любым другим подходящим способом ламинирования. Специалистам в данной области техники известно множество подходящих способов нанесения покрытия, отверждения, резки и ламинирования.

Кроме различных показанных и описанных воплощений, существуют и другие модификации способов и систем, рассмотренных в настоящем описании, которые могут быть выполнены внесением соответствующих изменений, известных специалисту в данной области техники и не выходящих за пределы области защиты настоящего изобретения. Некоторые из таких модификаций были упомянуты, другие известны специалистам в данной области техники. Например, примеры, воплощения, геометрические параметры, материалы, размеры, соотношения, стадии и подобные им параметры, рассмотренные выше, представлены для иллюстрации и не являются ограничивающими. Соответственно, объем настоящего изобретения определяется формулой изобретения и не ограничен конкретными конструкциями и операциям, показанными и рассмотренными в описании.

Реферат

Изобретение относится к самоклеящимся материалам для использования в медицинской промышленности и касается способа получения многослойного клеящегося ламинированного материала. Способ включает следующие стадии: получение полотна, имеющего слой клеящего вещества, продольное разрезание полотна с получением первой части и второй части, совместное ламинирование первой части и второй части с получением соединенных слоев клеящего вещества первой и второй частей. Изобретение обеспечивает быстрое изготовление клеящихся покрытий относительно большой толщины с использованием непрерывного способа, при котором одно тонкое покрытие непрерывно превращают в один клеящийся ламинированный материал большей толщины. 3 н. и 13 з.п. ф-лы, 19 ил.

Формула

а. получение полотна, имеющего слой клеящего вещества;

b. продольное разрезание полотна с получением первой части и второй части и

с. совместное ламинирование первой части и второй части с получением соединенных слоев клеящего вещества первой и второй частей.

а. получение полотна, имеющего слой клеящего вещества;

b. продольное разрезание полотна с получением первой части и второй части;

с. ламинирование материала на первую поверхность слоя клеящего вещества первой части и

d. ламинирование второй части на вторую поверхность слоя клеящего вещества первой части.

а. получение полотна, имеющего слой клеящего вещества;

b. продольное разрезание полотна с получением первой части и второй части;

с. совместное ламинирование первой части и второй части с получением соединенных слоев клеящего вещества первой и второй частей;

d. ламинирование следующей части на ламинированный материал, полученный на стадии (с), так что слои клеящего вещества первой и второй частей присоединены друг к другу; и

е. повторение стадии (d) для получения множества ламинированных слоев.

Комментарии