Устройство и способ ламинирования узких нетканых полотен полимерной пленкой и материал, изготовленный по этому способу - RU2156693C2

Код документа: RU2156693C2

Чертежи

Описание

Область техники

Изобретение относится к ламинированию узких полотен материала полимерным

листовым материалом и к слоистым материалам, полученным посредством подобного ламинирования.

Уровень техники

Устройства и способы ламинирования полимерными пленками узких

полотен, расположенных с промежутками между ними, известны и описаны, например, в патентах США NN 3477126, 3656513 и 4859259. Патент N 3477126 описывает способ изготовления полосового проводящего

материала, согласно которому алюминиевые полотна, расположенные с промежутками на бобине, разворачивают и посредством экструдера наносят слой пластического материала на одну сторону полотен. Широкий

экструдированный слой затем разделяют с образованием отдельных алюминиевых полотен с пластическим материалом, покрывающим одну поверхность отдельных полотен и выступающим с обеих сторон. Патент N

3656513 описывает способ изготовления полосового материала для изготовления корпусов контейнеров, согласно которому один широкий рулон картона разрезают вдоль, зачищают и посредством экструзии

покрывают с обеих сторон пластическим материалом. В патенте N 3656513 показаны поворотные валки для направления отдельных картонных полос к последующим производственным процессам после того, как

полотна разрезаны вдоль и ламинированы.

Способ, который может рассматриваться в качестве наиболее близкого аналога настоящего изобретения, описан в патенте N 4859259. Известный способ предназначен для изготовления пластиковых мешков с застежкой типа "молния". Согласно этому способу двойной комплект разъемно соединенных полотен первого материала (представляющих собой соединяющиеся компоненты пластмассовой застежки) раскатывают с бобины, разделяют полотна с образованием промежутков между ними и с поворотом по меньшей мере крайних полотен, после чего поверхности полотен ламинируют экструдированным полимерным листовым материалом в виде полимерной пленки, которая служит для последующего формирования пластикового мешка. Полимерную пленку затем разрезают вдоль, загибают вокруг гибочного устройства и наматывают на бобины. В слоистом материале, полученном по данному способу, часть экструдированного полимерного листового материала расположена между узкими полотнами.

Известное устройство для осуществления описанного способа содержит бобину, на которую намотаны разъемно соединенные полотна первого материала, средства (два взаимодействующих валика, установленные параллельно бобине) для поворота по меньшей мере части узких полотен с отделением полотен друг от друга и установку экструзионного ламинирования.

Способы динамического соединения термопластичных пленок также известны. Патент США N 4919738, включенный в данное описание посредством ссылки на него, описывает способ и устройство для динамического механического соединения ламинированых слоев, включая по меньшей мере один термопластичный слой, посредством смещенного под воздействием давления прижима и противоположно расположенного валика.

Сущность изобретения

Главной задачей настоящего изобретения является создание способа и устройства для получения множества пространственно разделенных полос полотна из первого (нетканого

волокнистого) материала, ламинированных полимерной пленкой (т.е. вторым, полимерным листовым материалом), в непрерывном режиме с помощью высокопроизводительного оборудования. Таким образом, настоящее

изобретение охватывает способ и устройство для ламинирования полимерным материалом другого материала, причем полимерный материал имеет ширину, отличную от материала, с которым он соединяется при

ламинировании. Ламинированные полосы отличаются непроницаемостью для жидкости или газа благодаря свойствам полимерной пленки, при сохранении ощущения мягкости поверхности волокнистого полотна

слоистого материала.

Полимерный материал предпочтительно выбирают из группы, состоящей из полиэтилена, полипропилена и их сополимеров. Кроме того, полимерный материал может содержать эластомерный полимер, который предпочтительно выбирают из группы, состоящей из поли(этилен-бутена), поли(этилен-гексена), поли(этилен-октена), поли(этилен-пропилена), поли(стирол-бутадиен-стирола), поли(стирол-изопренстирола), поли(эфир-амида), поли(этилен-винилацетата), поли(этилен-метилакрилата), поли(этилен-акриловой кислоты), поли(этилен-бутилакрилата), полиуретана, поли(этилен-пропилен-диена), и этилен-пропиленового каучука.

При этом желательно, чтобы полимерный материал представлял собой полимерную пленку толщиной порядка 6,35-254 мкм.

Желательно также, чтобы нетканый волоконный листовой материал имел плотность в диапазоне от 5,98•10-3 до 83,72•10-3 кг/м2 и содержал полиолефиновые волокна с получением полиолефина путем полимеризации мономеров, выбранных из группы, содержащей этилен, пропилен, стирол, бутен, гексен, октен и смеси указанных соединений.

Предложенное устройство для ламинирования в непрерывном режиме множества узких полотен экструдированным полимерным листовым материалом с образованием слоистого материала, содержит средства для поворота узких полотен с отделением полотен друг от друга заданными промежутками, и установку экструзионного ламинирования для ламинирования экструдированной полимерным листовым материалом поверхности отделенных друг от друга полотен с получением слоистого материала из указанного экструдированного полимерного листового материала и отделенных друг от друга полотен, в котором часть экструдированного полимерного листового материала расположена между полотнами. Указанные узкие полотна выполнены из нетканого волокнистого листового материала, указанные средства для поворота узких полотен выполнены в виде множества поворотных валков, расположенных с промежутками друг относительно друга, при этом устройство содержит установленное перед поворотными валками продольно-резательное устройство для разделения нетканого волокнистого листового материала на множество указанных узких полотен.

В одном примере осуществления настоящего изобретения предложены способ и устройство для непрерывного выполнения операций разрезания полотна, его загибания, направления и ламинирования в одной установке. Одинарное широкое полотно нетканого материала разрезают вдоль, загибают с использованием соответствующих фальцевальных средств, которыми снабжено устройство по изобретению, полученные полосы отделяют с некоторым заданным промежутком друг от друга с помощью поворотных валков и направляют для последующего ламинирования. При выборе достаточного расстояния между загнутыми полотнами каждая полоса полимерного материала может содержать свободный край на каждой стороне, который может быть пригоден для образования ограждающей манжеты у пеленок или других изделий гигиенического назначения. Промежуток между загнутыми полотнами определяет ширину создаваемого свободного края из полимерного материала.

В еще одном примере настоящего изобретения предложены способ и устройство для непрерывного выполнения операций разрезания полотна, его разделения, направления и ламинирования в одной установке. Одинарное широкое полотно разрезают вдоль, разделяют с помощью поворотных валков и направляют для последующего ламинирования.

В настоящем изобретении предложены устройство и способ изготовления слоистого материала на высокопроизводительных машинах со скоростью поточной линии, равной примерно 1,52-6,10 м/с. Способ включает продольную резку в непрерывном режиме одинарного широкого полотна, поворот, разделение полотен и их последующее ламинирование. Более конкретно, полотно разматывают, предпочтительно с помощью соответствующей двухпозиционной размоточной установки, из широкого рулона нетканого материала. Входящее полотно продольно разрезают на узкие полотна с помощью резки ножами, ножницами, лезвиями, лазерными лучами, водяными струями или ультразвуком, при этом узкие полотна, которые могут быть согнуты на гибочном столе, затем перемещают далее по ходу поточной линии к поворотным валкам, которые смещают одно полотно относительно другого на величину желаемого разделительного промежутка. В зависимости от конкретного назначения слоистого материала по настоящему изобретению, т. е. от придаваемых ему свойств, поворотные валки, задающие расстояние между полотнами, могут быть размещены с равными или неравными промежутками друг относительно друга.

Расположенные с промежутком полотна затем направляют (предпочтительно с помощью соответствующих направляющих средств) к установке ламинирования, где полотна, взаимно разделенные промежутками, пропускают через прижимные валики для соединения расплавленного или твердого полимера с полотнами. Более конкретно, полотна могут быть поданы к прижимным валикам для экструзионного ламинирования полимерной пленкой или могут быть динамически механически соединены с твердой полимерной пленкой. Когда нетканый материал ламинируют полимерным экструдатом, экструдат подают из экструзионной фильеры, которой предпочтительно снабжена установка экструзионного ламинирования, в щель между прижимными валиками при температуре выше точки размягчения для образования пленки. Усилие сжатия полотен и полимерной пленки-экструдата между прижимными валиками контролируют для достижения сцепления одной поверхности полотна с пленкой для образования слоистого материала. Широкое полотно слоистого материала затем разрезают вдоль, и оно может быть развернуто (с использованием соответствующих разворачивающих средств, расположенных дальше по ходу поточной линии от установки ламинирования для разгибания узких полотен) перед намоткой на приемную бобину.

В одном из своих предпочтительных вариантов способ согласно изобретению предусматривает дополнительную операцию автоматической стыковки конца первого рулона нетканого волокнистого материала с началом второго рулона нетканого волокнистого листового материала. Соответственно, устройство согласно изобретению предпочтительно содержит автоматические стыковочные средства, которые могут быть выполнены в виде термического стыковочного устройства с нулевой скоростью, ленточного стыковочного устройства с нулевой скоростью или ленточного стыковочного устройства с подвижной кареткой.

Предпочтительно также, чтобы установка для экструзионного ламинирования, составляющая важную часть устройства по настоящему изобретению, была выбрана из группы, состоящей из экструзионного ламинатора, адгезивного ламинатора, ламинатора с напылением, ламинатора с использованием глубокой печати, ламинатора со щелевой фильерой, ультразвукового ламинатора, термического ламинатора и динамического механического ламинатора. Другие выгоды, преимущества и задачи настоящего изобретения будут более понятны из нижеследующего подробного описания.

Краткое

описание чертежей

Фиг. 1 изображает схематично в изометрии вариант выполнения устройства по изобретению, обеспечивающий операции продольной резки, поворота и разделения нетканого полотна с

последующим экструзионным ламинированием.

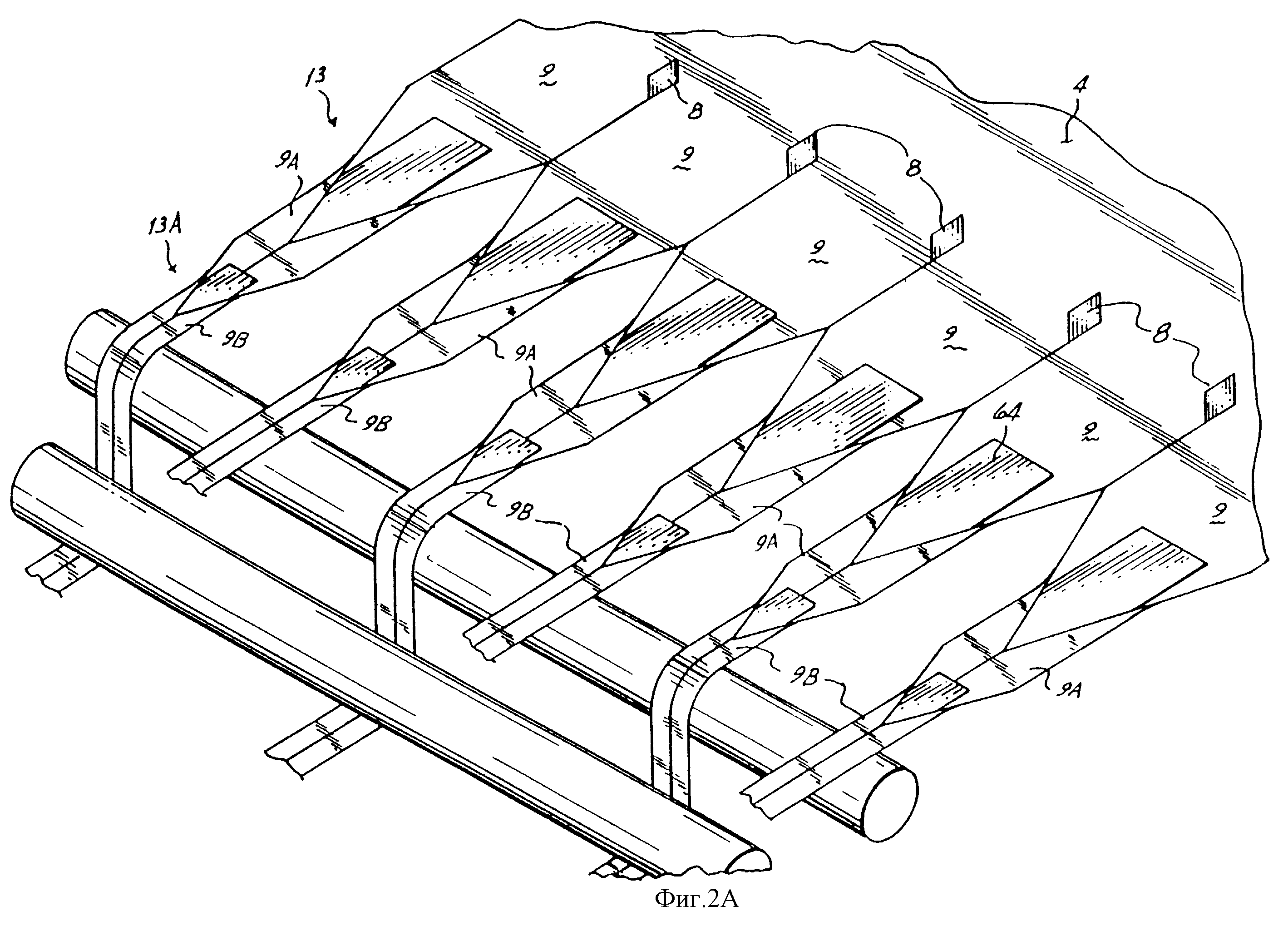

Фиг. 2 изображает схематично в изометрии второй вариант выполнения устройства по изобретению, обеспечивающий операции продольной резки, загибания, поворота и разделения нетканого полотна с последующим экструзионным ламинированием.

Фиг. 2A изображает схематично в изометрии фальцевальные средства для двойного загибания узких полотен, выполненные согласно настоящему изобретению.

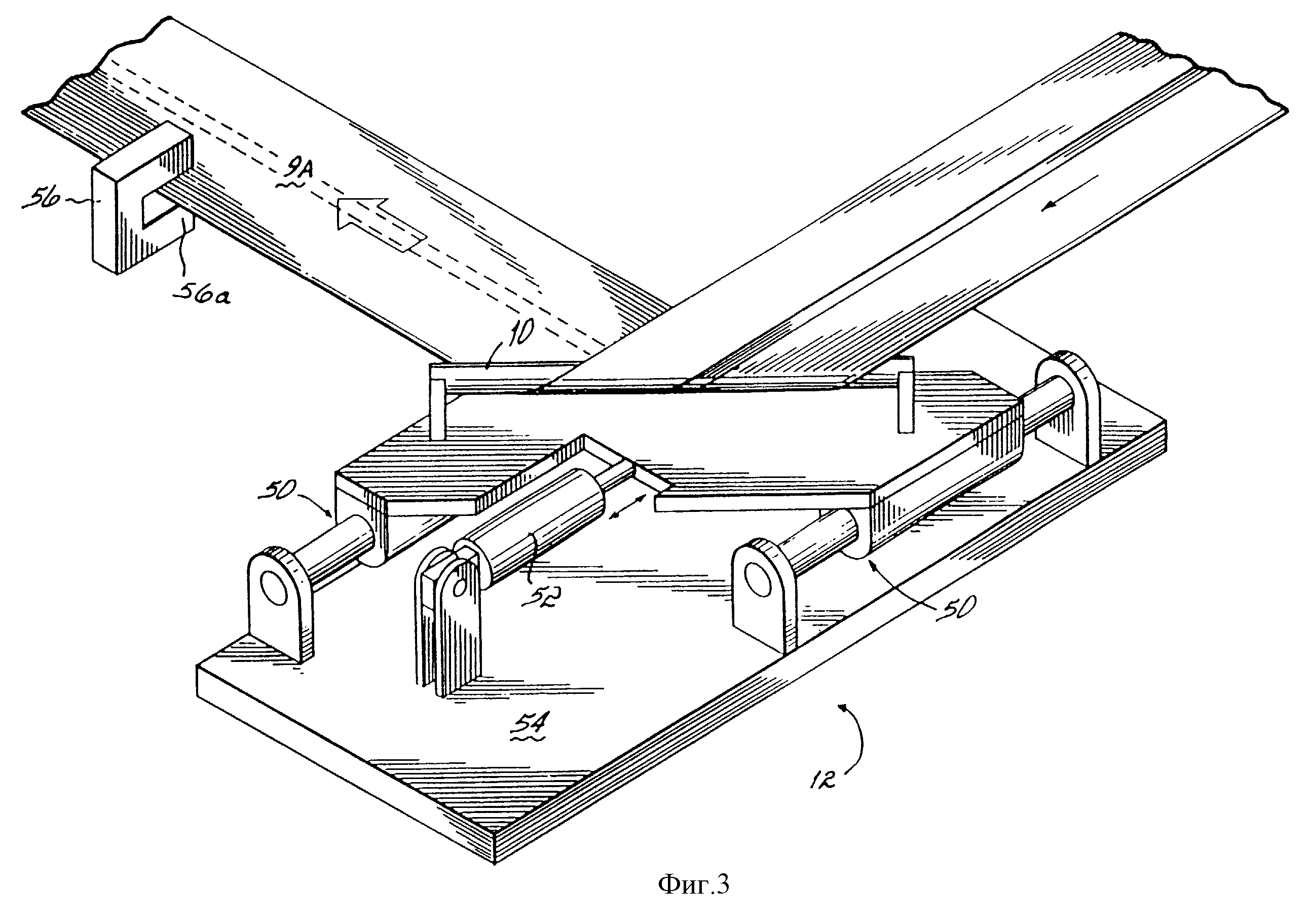

Фиг. 3 изображает схематично в изометрии поворотный валок совместно с направляющими средствами.

Фиг. 4 изображает схематично в изометрии фальцевальную планку, используемую в настоящем изобретении.

Фиг. 5 изображает схематично в изометрии разворачивающую планку, используемую в настоящем изобретении.

Фиг. 6 изображает схематично в изометрии согнутые нетканые полотна после ламинирования их полимерной пленкой.

Фиг. 7 изображает схематично в изометрии одинарную нетканую полосу после продольной резки полимерной пленки и после разворачивания.

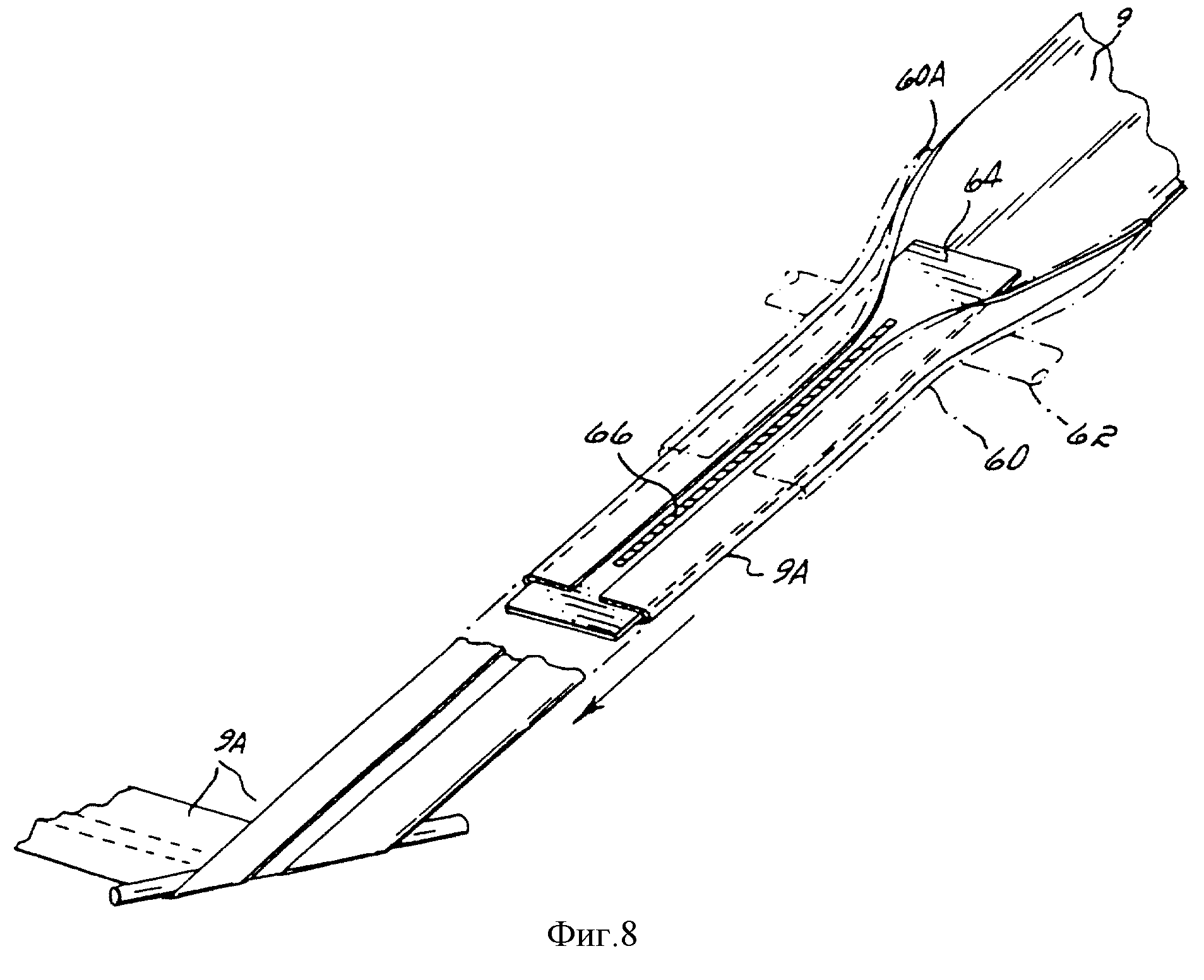

Фиг. 8 изображает схематично в изометрии фальцевальное устройство, выполненное согласно настоящему изобретению.

Фиг. 9 изображает схематично в изометрии еще один вариант выполнения устройства по изобретению, обеспечивающий операции продольной резки листового полимерного материала, поворота и разделения полос полимерного материала для соединения его с широким полотном нетканого материала.

Сведения, подтверждающие возможность осуществления

изобретения

В первом примере выполнения настоящего изобретения полотно из нетканого материала используют для создания недорогого водонепроницаемого слоистого материала, мягкого на ощупь. В

другом примере выполнения полотно из эластичной ткани используют для обеспечения желаемых свойств растяжимости. В следующем примере выполнения полимерное полотно может быть ламинировано полимерной

пленкой для создания слоистого материала из двух слоев полимерной пленки. При создании слоистого материала может быть достигнут различный уровень воздухо- и паропроницаемости, например, при

образовании микропор механическим путем.

В предпочтительном варианте осуществления изобретения слоистый материал, выполненный согласно настоящему изобретению, имеет желаемое свойство мягкости на ощупь для возможности его использования в ряде областей применения, включая производство пеленок, подкладок, гигиенических салфеток и других изделий. В другом примере изобретения слоистый материал, выполненный согласно настоящему изобретению, содержит свободные края полимерного листового материала, пригодные для использования в качестве ограждающей манжеты.

Полимерный листовой материал предпочтительно является термопластичным, т.е. подходящим для его преобразования в полимерную пленку для прямого ламинирования с помощью экструзии расплава на полотно из нетканого материала. Подходящие полимеры для образования пленки включают полиэтилен, полипропилен, поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен), поли(стирол-бутадиен-стирол), поли(стирол-иэопрен-стирол), поли(стирол-этилен-бутилен-стирол), сополимер простого и сложного полиэфиров, поли(эфир-амид), поли(этилен-винилацетат), поли(этилен-метилакрилат), поли(этилен-акриловая кислота), поли(этилен-бутилакрилат), полиуретан, поли(этилен-пропилен-диен), этилен-пропиленовый каучук. Также могут быть использованы полимеры, входящие в новый класс каучукоподобных полимеров, и они, главным образом определяются в данном описании как полиолефины, полученные с помощью однократно используемых катализаторов. Наиболее предпочтительные катализаторы известны в этой области как металлоценовые катализаторы, с помощью которых этилен, пропилен, стирол и другие олефины могут вступать в реакцию сополимеризации с бутеном, гексеном, октеном и т.п. для получения эластомеров, подходящих для использования в соответствии с принципами настоящего изобретения, например, полиэтилен-бутен, полиэтилен-гексен, полиэтилен-октен, полиэтилен-пропилен, и/или их полиолефиновые тройные сополимеры.

Подходящие термопластичные полимеры могут быть разрушаемыми биологическим путем или под воздействием окружающей среды. К числу разрушаемых биологическим путем термопластичных полимеров, подходящих для использования в настоящем изобретении, относятся твердые при нормальных условиях полимеры на основе оксиалканола или диалканола, представленные поликапролактоном или полиэтиленадипинатом; полисахариды или модифицированные полисахариды, такие как композиции из крахмала и смолы, из которых может производиться пленка. Подходящие термопластичные полимеры, которые также могут быть разрушаемыми под воздействием окружающей среды, включают полиолифины, из которых можно получать пленку, не растворимую в воде и водонепроницаемую, для использования в качестве защитных материалов при изготовлении многих необходимых изделий, например пеленок, прокладок, упаковочных, драпировочных материалов и т. п. Полиолефины содержат наиболее широко распространенные полимеры на основе этилена или пропилена, такие как полиэтилен, полипропилен, и сополимеры, например, этилена и винилацетата (EVA), этилена и метилакрилата (EMA), этилена и акриловой кислоты (EAA), или смеси таких полиолефинов. Олефины, которые могут вступать в реакцию полимеризации отдельно или в смеси с другими ненасыщенными этиленпроизводными, включают, например, этилен; пропилен; 1-бутен; изобутен; 1-пентен; галогенированные олефины, например хлоропрен; винилбензолы и нафталины, например стирол или винилнафталин; винил или винилиден галогениды, например винилхлорид или винилиденхлорид; виниловые эфиры, например винилацетат и винилбензоат; акриловую или метакриловую кислоты (иначе известные как полиакрилат или метакрилат) и их эфиры и амиды: а также диены например, бутадиен, изопрен и циклопентадиен. Другие примеры полимеров, пригодных для их применения в качестве пленок в составе листового слоистого материала, выполненного согласно изобретению, известны и упомянуты в соответствующих патентах, относящихся к экструзионному ламинированию нетканых полотен, включая патенты США N 2714571; 3058863; 4522203; 4614679: 4692368; 4753840 и 5053941, включенные в данное описание посредством ссылки на них.

Полотно может быть выполнено в виде нетканого волокнистого полотна, содержащего волокна полиэтилена, полипропилена, полиэфиров, вискозного волокна, целлюлозы, нейлона и смесей таких волокон. Волокна обычно представляют собой штапельные волокна или протяженные элементарные нити. Используемый здесь термин "нетканый волокнистый материал" применяется в своем общем значении для определения, главным образом, планарной структуры, относительно плоской, гибкой и пористой, образованной из штапельных волокон или протяженных элементарных нитей. Подробное описание нетканых полотен приведено в книге "Nonwoven Fabric Primer and Reference Sampler", автор E.A. Vaughn, Издательство Association of the Nowoven Fabrics Industry, 3-е издание (1992). Нетканые материалы могут быть получены с помощью прочеса, поклеивания пряжи, мокрой укладки, воздушной укладки и выдувания расплава, такие продукты являются хорошо известными специалистам отрасли.

С другой стороны, полотно может быть выполнено в виде ткани, обладающей эластичностью, эти же свойства могут быть сообщены конечному ламинированному продукту. Возможно также ламинирование полимерного полотна экструдированным полимерным материалом для образования многослойного полимерного материала.

Нижеследующие примеры иллюстрируют способ получения слоистых материалов согласно настоящему изобретению и устройство, используемое при реализации этого способа. В свете этих примеров и нижеследующего подробного описания для специалистов должно быть очевидно, что в описываемые примеры могут быть внесены изменения без выхода за рамки настоящего изобретения.

Пример 1

Кардное

полипропиленовое нетканое волокнистое полотно плотностью 31,1•10-3 кг/м2 приводят в развернутое положение. Широкое полотно затем пропускают через термическое стыковочное

устройство нулевой скорости и накопитель полотна и разрезают вдоль на множество смежных узких полотен. При линейной скорости 2,54 м/с узкие полотна затем отделяют друг от друга посредством поворота

вокруг расположенных с промежутками поворотных валков. После этого направляющие средства направляют узкие полотна к установке ламинирования, где полотна ламинируют путем экструзии термопластичной

пленки из полиэтилена низкой плотности, с плотностью 0,914•103 кг/м3 и толщиной примерно 25,4•10-6 м. Пленку из полиэтилена низкого давления экструдируют

через экструзионную фильеру при температуре примерно 329oC в зазор между прижимными валиками, которые создают давление на полотна и полиэтиленовую пленку величиной примерно 206,8 кПа.

Термопластичную полиэтиленовую пленку затем разрезают вдоль, загибают назад и наматывают на бобину для хранения или дальнейшего использования.

Пример 2

В этом примере

применена та же последовательность операций, что и в примере 1, за исключением того, что в качестве пластмассового материала, используемого для экструзии, применяют эластомерную реактоспособную смолу

марки XU51800.51 фирмы DOW Chemical с плотностью 0,87•103 кг/м3.

Пример 3

Нетканое полотно из кардного полипропилена плотностью 40,7•10-3 кг/м2 приводят в развернутое положение, разрезают вдоль и разделяют, как в примере 1, но при линейной скорости примерно 5,08 м/с, и ламинируют сополимером этилена и винилацетата

(EVA) толщиной примерно 25,4•10-6 м. Пленку из сополимера EVA экструдируют через фильеру при температуре 260oC и подают в зазор между прижимными валиками, которые создают

давление на полотна и пленку сополимера EVA примерно 551 кПа.

Пример 4

Кардное полипропиленовое нетканое полотно плотностью 40,7•10-3 кг/м2

приводят в развернутое положение, разрезают вдоль и разделяют, как в примере 1, но при линейной скорости примерно 3,81 м/с, и покрывают сополимером этилена и винилацетата (EVA) толщиной примерно 50,

8•10-6 м. Пленку из сополимера EVA экструдируют через фильеру при температуре 299oC и подают в зазор между прижимными валиками, которые создают давление на полотна и

пленку сополимера EVA примерно в 68,95 кПа.

Пример 5

Кардное полипропиленовое нетканое полотно плотностью 49,09•10-3 кг/м2 подвергают

экструзионному ламинированию эластомером EPDM толщиной 50,8•10-6 м при линейной скорости примерно 4,32 м/с. Пленку EPDM экструдируют через фильеру 5 при температуре порядка 282oC и подают в зазор между прижимными валиками, которые создают давление на полотна и пленку EPDM примерно в 275,8 кПа.

Пример 6

Ткань из полиэфира DU PONT SONTARA марки

800 подвергают экструзионному ламинированию эластомером из полиэфира DU PONT (HYTREL 8260) толщиной примерно 25,4•10-6 м при линейной скорости примерно 4,83 м/с. Пленку HYTREL

экструдируют через фильеру при температуре порядка 304oC и подают в зазор между прижимными валиками, которые создают давление на полотна и пленку HYTREL примерно в 413,6 кПа.

Пример 7

Полимером этилена и октена EXXON EXACT типа 4011, изготовленным с использованием металлоценового катализатора, плотностью 0,885•103 кг/м3, посредством

экструзии ламинируют ткань из полиэфира SONTARA класса 8000 фирмы DU PONT при линейной скорости примерно 3,56 м/с. Пленку EXACT экструдируют через фильеру при температуре порядка 277oC и

подают в зазор между прижимными валиками, которые создают давление на полотна и пленку EXACT примерно в 344,7 кПа.

Пример 8

Кардное полипропиленовое нетканое волокнистое

полотно плотностью 23,9•10-3 кг/м2 приводят в развернутое положение. Широкое полотно затем пропускают через продольно-резательную установку для образования множества

смежных полотен шириной примерно 356•10-3 м. Каждое полотно шириной в 356•10-3 м затем загибают примерно на 88,9•10-3 м от свободных кромок

разрезанного вдоль нетканого полотна по направлению к центру полотна, так что обе кромки примыкают друг к другу. Загнутые нетканые полотна направляют для получения между ними желаемых промежутков,

например, шириной 6,35•10-3 м, с помощью поворотных валков, управляемых направляющими средствами. Расположенные с промежутками и загнутые нетканые полотна затем подают к установке

экструзионного ламинирования и ламинируют посредством экструзии полиэтиленовой пленки плотностью 0,914•103 кг/м3. Эту полиэтиленовую пленку, имеющую толщину примерно 20,

32•10-6 м, экструдируют через стандартную экструзионную фильеру при температуре расплава в диапазоне 204 - 316oC и подают в зазор между прижимными валиками, которые

создают давление на полотна и полиэтиленовую пленку примерно 206,8 - 413,7 кПа для достижения желаемой прочности соединения при усилии расслоения в диапазоне от 3,94•10-1 кг/м до

нескольких сотен кг/м.

Затем слоистый материал подают к продольно-резательной установке, в которой между загнутыми полотнами нетканого материала размещены ножи для продольной резки полиэтиленовой пленки. Таким образом, загнутые полотна нетканого материала шириной 177,8•10-3 м полностью ламинируют полиэтиленовой пленкой шириной 184,2•10-3 м. Полотно из нетканого материала шириной 177,8•10-3 м ламинируют полиэтиленовой пленкой со свободными краями полиэтиленовой пленки шириной 3,175•10-3 м с каждой стороны нетканого полотна, которые не соединены с этим полотном. Ламинированное полосами полиэтиленовой пленки загнутое полотно нетканого материала сматывают в рулон для хранения или дальнейшего использования.

Пример 9

Нетканое полотно разрезают вдоль и загибают, как в примере 8. Однако ширину промежутков между каждым загнутым полотном устанавливают примерно равной

101,6•10-3 м. Ножи для продольной резки размещены между соседними загнутыми неткаными полотнами для разделения полимерного полотна на полосы шириной 279,4•10-3 м. В

результате получают нетканое полотно шириной 356•10-3 м, покрытое полимерной пленкой шириной 279,4•10-3 м, у которого часть этой пленки шириной 177,8•10-3 м соединена с центральной частью шириной 177,8•10-3 м загнутого нетканого полотна. Оставшиеся края полиэтиленовой пленки шириной 50,8•10-3 м каждый,

расположенные на противоположных сторонах ламинированного нетканого полотна, не соединены с нетканым полотном и могут быть использованы для создания ограждающих манжет с целью формирования автономных

карманов для локализации выделений тела.

Пример 10

Кардное полипропиленовое нетканое волокнистое полотно плотностью 23,9•10-3 кг/м2 приводят в

развернутое положение. Указанное широкое полотно затем пропускают через продольно-резательное устройство для образования множества смежных узких полотен шириной примерно 355,6•10-3

м. Каждое полотно шириной 355,6•10-3 м загибают примерно на 88,9•10-3 м от свободных кромок разрезанного вдоль нетканого полотна в сторону центра полотна, так чтобы

оба края примыкали друг к другу. Это полотно шириной 177,8•10-3 м загибают второй раз примерно на 44,45•10-3 м от наружных краев, так чтобы загнутые края примыкали

друг к другу. Загнутые нетканые полотна затем направляют для получения заданных промежутков друг относительно друга, т.е. 6,35•10-3 м, посредством расположенных с промежутками

поворотных валков, управляемых направляющими средствами. Расположенные с промежутками и загнутые нетканые полотна затем подают к установке экструзионного ламинирования и ламинируют полиэтиленовой

пленкой плотностью 0,914•103 кг/м3. Эту полиэтиленовую пленку толщиной примерно 20,32•10-6 м экструдируют через стандартную экструзионную фильеру при

температуре плавления в диапазоне 204 - 316oC, в зазор между прижимными валиками, которые создают давление на полотна и полиэтиленовую пленку примерно величиной 206,8 - 413,7 кПа для

достижения желаемой прочности соединения при усилии расслоения в диапазоне от 3,94•10-1 кг/м до нескольких сотен кг/м.

Слоистый материал затем подают к продольно-резательной установке, в которой ножи продольной резки расположены между загнутыми неткаными полотнами для разрезания полиэтиленовой пленки вдоль. Таким образом, загнутые нетканые полотна шириной 88,9•10-3 м полностью ламинируют полиэтиленовой пленкой шириной 95,25•10-3 м. Загнутое нетканое полотно шириной 88,9•10-3 м ламинируют полиэтиленовой пленкой со свободными краями полиэтиленовой пленки шириной 3,175•10-3 м с каждой стороны нетканого полотна, которые не связаны с нетканым полотном.

Ламинированное полосой загнутое нетканое полотно затем разворачивают и сматывают в рулон для хранения или дальнейшего использования.

Пример 11

Нетканое полотно разрезают вдоль

и загибают, как в примере 10. Однако промежуток между каждым загнутым полотном устанавливают

до ширины примерно 50,8•10-3 м. Ножи для продольной резки располагают между соседними

загнутыми неткаными полотнами для разделения полимерного полотна на части шириной 279,4•10-3 м. В результате получают нетканое полотно шириной 355,6•10-3 м,

покрытое полимерной пленкой шириной 139,7•10-3 м, у которого часть этой пленки шириной 88,9•10-3 м соединена с центральной частью шириной 88,9•10-3

м загнутого нетканого полотна. Оставшиеся края полиэтиленовой пленки шириной 25,4•10-3 м каждый, расположенные на противоположных сторонах ламинированного нетканого полотна, не

соединены с нетканым полотном и могут быть использованы для создания ограждающих манжет с целью формирования автономных карманов для локализации выделений тела.

Пример 13

Кардное полипропиленовое нетканое волокнистое полотно плотностью 23,9•10-3 кг/м2 приводят в развернутое положение. Рулон полипропиленовой пленки приводят во второе

развернутое положение. Полимерный материал разворачивают и пропускают через продольно-резательное устройство для образования множества смежных полос полипропилена примерно шириной 177,8•10-3 м. Полосы полипропилена затем разделяют примерно на расстояние 177,8•10-3 м с помощью поворотных валков, управляемых направляющими средствами. Широкое нетканое полотно затем

подают к установке ламинирования и ламинируют с помощью валиков калиброванного давления расположенными с промежутками полосами полипропиленовой пленки под давлением для достижения желаемой прочности

соединения при усилии расслоения в диапазоне от 3,94•10-1 кг/м до нескольких сотен кг/м.

Слоистый материал затем подают на продольно-резательную установку, в которой ножи продольной резки расположены между полосами полиэтиленовой пленки для разрезания нетканого материала вдоль. В результате получают нетканые полотна шириной 355,6•10-3 м, ламинированные полиэтиленовой пленкой шириной 177,8•10-3 м, расположенной в центре полосы нетканого материала.

Пример 14

Кардное полипропиленовое нетканое

волокнистое полотно плотностью 23,9•10-3 кг/м2 приводят в развернутое положение. Указанное широкое полотно из рулона затем пропускают через продольно-резательное

устройство для образования множества смежных полотен шириной примерно 279,4•10-3 м. Каждое полотно шириной 279,4•10-3 м загибают примерно на 50,8•10-3 м от свободных кромок разрезанного вдоль нетканого полотна в сторону центра полотна. Загнутые нетканые полотна затем направляют для получения заданных промежутков друг относительно друга,

т.е. шириной 177,8•10-3 м, посредством расположенных с промежутком поворотных валков, управляемых направляющими средствами. Расположенные с промежутком и загнутые нетканые полотна

затем подают к установке экструзионного ламинирования и ламинируют полиэтиленовой пленкой плотностью 0,914•103 кг/м3. Эту полиэтиленовую пленку толщиной примерно 20,

32•10-6 м экструдируют через стандартную экструзионную фильеру при температуре плавления в диапазоне 204 - 316oC в зазор между прижимными валиками, которые создают

давление на полотна и полиэтиленовую пленку примерно величиной 206,8 - 413,7 кПа для достижения желаемой прочности соединения при усилии расслоения в диапазоне от 3,94•10-1 кг/м до

нескольких сотен кг/м.

Слоистый материал затем подают на продольно-резательную установку, в которой ножи продольной резки расположены между загнутыми неткаными полотнами для продольной резки полиэтиленовой пленки. Таким образом, загнутые нетканые полотна шириной 177,8•10-3 м полностью ламинируют полиэтиленовой пленкой шириной 355,6•10-3 м. Нетканое полотно шириной 177,8•10-3 м ламинируют полиэтиленовой пленкой со свободными краями полиэтиленовой пленки шириной 88,9•10-3 м с каждой стороны нетканого полотна, которые не соединены с нетканым полотном. Ламинированное полосой пленки загнутое нетканое полотно сматывают в рулон для хранения или дальнейшего использования. Материал, полученный в примере 6, может быть использован в качестве полимерной подложки пеленок с загнутой частью нетканого полотна, образующей выступающую опорную манжету высотой 50,8•10-3 м.

В примерах 1 - 14 полиэтиленовая пленка может быть заменена на пленку, имеющую микропоры и содержащую 30 - 40% полиэтилена, 10 - 15% сополимера поли(этилен-винилацетата), 40 - 55% карбоната кальция, обработанного стеариновой кислотой, и 5 - 10% глицерол моностеарата. Это нетканое полотно с центральной частью полотна, ламинированной вышеуказанной пленкой с микропорами, может быть подвергнуто поперечной и/или диагональной вытяжке в центральной части ламинированного участка для образования слоистого материала с микропорами в центральной части этого нетканого полотна. Материал соответственно является барьером для жидкости или газа в своей центральной части, но остается проницаемым для воздуха, влаги и паров влаги благодаря своей высокой степени микропористости. Способ вытяжки подробно описан в патентах США N 5296184; 5254111 и 5202173, полностью включенных в данное описание посредством ссылки на них.

В предпочтительной форме ламинированый листовой слоистый материал содержит термопластичную пленку толщиной от 6,35•10-3 до 254•10-3 м и, в зависимости от использования, толщина пленки будет меняться, причем наиболее предпочтительная при производстве изделий одноразового применения толщина пленки составляет 6,35•10-3 - 50,8•10-3 м. Нетканые волокнистые полотна в слоистых листовых материалах обычно имеют плотность примерно от 11,96•10-3 кг/м2 до 71,76•10-3 кг/м2, предпочтительно порядка 23,92•10-3 - 47,84•10-3 кг/м2. Как отмечено выше, композитный, или слоистый материал может быть использован во многих различных областях применения, например при производстве пеленок и одежды для младенцев, гигиенических изделий для женщин и т.п.

В настоящем изобретении предусмотрена непрерывная поточная подача полотна к установке для ламинирования полимерным материалом нетканого полотна с высокой эффективностью. Для простоты показаны на чертежах и подробно описаны только экструзионное ламинирование и динамическое механическое ламинирование, однако существуют и другие возможные операции ламинирования, включая адгезивное ламинирование, ламинирование распылением, ламинирование с помощью глубокой печати, ламинирование с помощью щелевой фильеры, ультразвуковое ламинирование или ламинирование с помощью термического соединения.

Как показано на фиг. 1, два рулона 2 и 3 нетканого волокнистого листового материала плотностью 5,98•10-3 - 83,72•10-3 кг/м2 могут быть загружены на двухпозиционную размоточную установку 1. Листовой материал 4 разворачивают и подают в устройство. Конец первого рулона 2 может быть состыкован (соединен) с началом второго рулона 3 посредством термического стыковочного устройства 5 нулевой скорости. В альтернативном варианте может быть использовано сращивание лентой посредством ленточного стыковочного устройства с нулевой скоростью или ленточного стыковочного устройства с подвижной кареткой. Если желательно сращивание при нулевой скорости, для листового материала 4 может быть использован накопитель 6 полотна. Листовой материал 4 затем разрезают с помощью продольно-резательного устройства 8 на узкие полотна 9. Узкие полотна 9 после резки расположены рядом друг с другом. Затем узкие полотна 9 отделяют друг от друга с образованием промежутков с помощью средств для поворота полотен и направляющих средств, которые размещены с взаимным смещением вдоль продольных осей входящих узких полотен 9. С помощью управления компонентами продольно-резательного устройства можно получать слоистые материалы, имеющие различные значения ширины полотна, различные значения ширины готового слоистого материала и неодинаковое выступание краев полимерной пленки с каждой стороны узкого полотна.

Средства для поворота предпочтительно выполнены в виде множества поворотных валков 10 (фиг. 3), расположенных в плоскости входящих узких полотен 9. Полотна направляют к установке 15 экструзионного ламинирования с помощью направляющих средств 12. Направляющие средства 12, подробно показанные на фиг. 3, содержат датчик 56 края полотна, оптически регистрирующий поперечное отклонение узкого полотна 9. Поворотный валок 10 установлен на монтажной плите 54 в линейных направляющих 50. Датчик 56 края соединен с исполнительным механизмом 52. На основании сигнала, поступающего от датчика 56 края, исполнительный механизм 52 перемещает поворотный валок в поперечном направлении в линейных направляющих для компенсации любого отклонения узкого полотна 9. Установка 15 экструзионного ламинирования содержит прижимные валики 14, 16, экструдер 20 и экструзионную фильеру 18 для экструдирования слоя пленки 19 полимерного листового материала на узкие полотна 9. Полимерную пленку 19 и узкие полотна 9 соединяют в зазоре между прижимными валиками 14 и 16. Слой полимерной пленки 19 экструдируют через фильеру 18 при температуре примерно 260 - 329oC. Экструдированная полимерная пленка 19 имеет толщину порядка 6, 35•10-6 - 203,2•10-6 м и соединена с полотном при температуре примерно 260 - 329oC. Усилие сжатия в зажимных валиках регулируют так, чтобы обеспечить соединение полотен с полимерной пленкой. Для достижения удовлетворительной связи с полотнами из волокнистого листового материала плотностью 5,98•10-3 - 83,72•10-3 кг/м2 достаточным является давление порядка 7,01 - 35,02 кПа. Готовый слоистый материал 21 из полимерной пленки 19 и нетканых полотен 9 затем растягивают между расположенными на некотором расстоянии валиками 22 и 24, так что слоистый материал может быть продольно разрезан лезвиями 26 продольно-резательной установки для получения отдельных слоистых полотен 28.

Слоистые полотна 28 содержат одно полотно из нетканого, тканого или полимерного материала со слоем полимера, соединенным с одной стороной полотна, и с выступающими краями полотна. Выступающие края могут быть затем загнуты назад для образования ламинированного слоя с шириной нетканого полотна 9 и с полимерной пленкой 19, соединенной с одной стороной полотна. Узкие ламинированные полотна 28 могут затем быть намотаны на бобину 30 для хранения и дальнейшего использования.

Как показано на фиг. 2, два рулона 2 и 3 листового нетканого волокнистого материала плотностью 5,98•10-3 - 83,72•10-3 кг/м2 могут быть загружены на двухпозиционную размоточную установку 1. Листовой материал 4 разворачивают и подают в устройство. Конец первого рулона 2 может быть состыкован с началом второго рулона 3 посредством термического стыковочного устройства (как показано на фиг. 1). В альтернативном варианте может быть использовано сращивание лентой при нулевой скорости или на подвижной каретке. Если желательно сращивание при нулевой скорости, для листового материала 4 может быть использован накопитель 6 полотна. Листовой материал 4 затем разрезают с помощью продольно-резательного устройства 8 на узкие полотна 9. Эти узкие полотна после резки расположены рядом друг с другом. Затем узкие полотна 9 последовательно загибают с помощью фальцевального устройства, состоящего из множества фальцевальных средств 13, для получения загнутых полотен 9A и отделяют друг от друга на заданные расстояния с помощью поворотных валков и направляющих средств 12, которые последовательно размещены с образованием промежутков по продольным осям входящих загнутых полотен 9A. Путем управления компонентами продольно-резательными устройства можно получать слоистые материалы, имеющие различные значения ширины полотна, различные значения ширины готового слоистого материала и неодинаковое выступание краев полимерной пленки с каждой стороны загнутых полотен 9A.

Средства для поворота загнутых полотен 9 предпочтительно выполнены в виде ряда поворотных валков 10, расположенных в плоскости входящих загнутых полотен 9A. Как описано выше со ссылкой на фиг. 3, полотна направляют к установке 15 экструзионного ламинирования посредством направляющих средств 12. Направляющие средства 12, подробно показанные на фиг. 3, содержат датчик 56a края полотна, оптически регистрирующий поперечное отклонение загнутого полотна 9A. Поворотный валок 10 установлен на монтажной плите в линейных направляющих 50. Датчик 56a края соединен с исполнительным механизмом 52. На основании сигнала, поступающего от датчика 56a края, исполнительный механизм 52 перемещает поворотный валок 10 в поперечном направлении в линейных направляющих для компенсации любого отклонения загнутого полотна 9A. Установка 15 экструэионного ламинирования содержит прижимные валики 14, 16, экструдер 20 и экструзионную фильеру 18 для экструдирования слоя пленки 19 полимерного листового материала на загнутые полотна 9A. Полимерную пленку 19 и загнутые полотна 9A соединяют в зазоре между прижимными валиками 14 и 16. Слой полимерной пленки 19 экструдируют через фильеру 18 при температуре примерно 177 - 329oC. Экструдированная полимерная пленка 19 имеет толщину порядка 6,35•10-6 - 203,2•10-6 м и соединена с поверхностью полотна 9A при температуре примерно 177 - 329oC. Усилие сжатия в прижимных валиках регулируют так, чтобы обеспечить соединение полотен с полимерной пленкой. Для достижения удовлетворительной связи с волокнистыми полотнами плотностью 5,98•10-3 - 83,72•10-3 кг/м2 достаточным является давление порядка 7,01 - 35,02 кПа. Готовый слоистый материал 21 из полимерной пленки 19 и загнутых нетканых полотен 9A затем растягивают между расположенными на некотором расстоянии валиками 22 и 24, так что слоистый материал может быть разрезан вдоль лезвиями 26 продольно-резательной установки для получения отдельных слоистых полотен 28, которые затем наматывают на бобину 30.

Слоистые полотна 28 из полимерного материала и нетканого полотна показаны на фиг. 6 перед продольной резкой, а отдельное полотно после продольной резки показано на фиг. 7.

Еще один пример устройства для ламинирования узких полотен показан на фиг. 2A. Входящее узкое полотно 9 загибают с помощью первых фальцевальных средств 13 для получения загнутого полотна 9A, ширина которого равна примерно половине ширины узкого полотна 9. Загнутое полотно 9A затем загибают с помощью вторых фальцевальных средств 13A для получения полотна 9B двойного сложения, ширина которого равна примерно четверти ширины узкого полотна 9. Фальцевальные средства и разворачивающее устройство 13 подробно показаны на фиг. 4, 5 и 8. После прохождения продольно-резательного устройства 8 узкие полотна 9 взаимодействуют с фальцевальной направляющей 60 и фальцевальной планкой 64. Фальцевальная направляющая 60 установлена с упором на опорную планку 62. Фальцевальная планка 64 установлена на держателе 66 фальцевальной планки, для ясности показанном в разрезе. Держатель 66 размещен в продольном направлении фальцевальной планки 64 и может служить в качестве направляющей для предотвращения перекрывания свободных краев узкого полотна.

На фиг. 4 входящее узкое полотно 9, показанное штрих-пунктирными линиями, взаимодействует с внутренней частью 60A фальцевальной направляющей 60. Боковые края узкого полотна следуют контуру направляющей 60 и перемещаются вверх поверх фальцевальной планки 64. Передняя часть 60B фальцевальной направляющей 60 прижимает свободные края узкого полотна 9 к фальцевальной планке 64.

Перед наматыванием слоистого материала 28 на бобину 30 загнутое нетканое полотно может быть разогнуто (развернуто) с помощью разворачивающих средств в форме разворачивающей планки 68, как показано на фиг. 5. Во время разгибания загнутое полотно 9A входящего слоистого материала 28 взаимодействует с разворачивающей планкой. Так как противоположные свободные края загнутого нетканого полотна 9A проходят вдоль расширяющейся разворачивающей планки, нетканый материал разгибается. На фиг. 5 также показаны свободные выступы 19A полимерного материала экструдированной полимерной пленки 19, показанные для ясности пунктирными линиями.

Материал, полученный согласно настоящему изобретению, содержит широкий участок нетканого полотна 9, который экструзионно ламинирован полимерной пленкой. На фиг. 6 показаны две полосы загнутого нетканого материала 9A, ламинированного полимерной пленкой 19. Конечный продукт, слоистое полотно 28 после продольной резки и разгибания, показан на фиг. 7. Конечный продукт содержит полосу нетканого материала 9, ламинированную частью 19B полимерной пленки со свободными выступами 19A полимерного материала на каждой стороне ламинированной части 19B.

Следующий пример устройства для ламинирования узких полотен показан на фиг. 9. Рулон 102 нетканого волокнистого листового материала 104 приводят в развернутое положение 101. Конец рулона 102 может быть соединен с началом второго рулона (не показан) с помощью сращивания при нулевой скорости или на подвижной каретке. Если используют сращивание при нулевой скорости, то полотно из листового материала 104 должно проходить через накопитель 6 полотна (как показано на фиг. 1). Рулон листовой полимерной пленки 119 приводят во второе развернутое положение с помощью размоточной установки 118. Конец листовой полимерной пленки 119 может быть соединен с началом другого рулона с помощью сращивания при нулевой скорости или на подвижной каретке, как было указано выше. В качестве альтернативы листовой полимерный материал в виде пленки 119 может быть экструдирован через экструдер 20 (как показано на фиг. 1). Края экструдированной пленки необходимо подравнять до нужного размера перед подачей к продольно-резательной установке 108 или на самой этой установке. Полимерный материал разматывают и подают через продольно-резательную установку 108 для получения множества смежных полос полимерного материала 106. Полосы полимерного материала 106 затем отделяют с заданным промежутком друг от друга с помощью расположенных с промежутком поворотных валков 112, управляемых направляющими средствами 156. Поворотные валки 112 выполнены такими же, как показанные на фиг. 3. Широкое нетканое полотно 104 затем подают к установке 115 ламинирования и соединяют с помощью нагретых прижимных валиков 114 и 116 с расположенными с промежутком полосами полимерного материала 106 под давлением для достижения желаемой прочности соединения.

Слоистый материал затем подают к продольно-резательной установке 126, в которой ножи расположены между полосами полимерной пленки для продольной резки нетканого материала. Полученные в результате нетканые полотна ламинированы полимерной пленкой в центре полосы из нетканого материала. Готовый продукт, слоистый материал 128, наматывают на приемную бобину на намоточной установке 130. Этот продукт похож на тот, что показан на фиг. 6, однако в нем нет свободных выступов 19A полимерного материала на наружных краях ламинированной части 19B.

Реферат

Изобретение относится к ламинированию узких полотен полимерным листовым материалом и обеспечивает хорошую непроницаемость для жидкости или газа полотен, сформированных в непрерывном режиме на высокопроизводительном оборудовании. Входящий листовой материал разрезают на узкие полотна, которые могут быть загнуты с помощью фальцевального устройства, и отделены друг от друга с помощью поворотных и направляющих валков. Узкие полотна затем поступают к установке тиснения и ламинирования. Процесс ламинирования объединяет вместе два листовых материала, имеющих различную ширину для обеспечения процесса производства в ассортименте различных конечных продуктов. Слоистый материал из загнутых полотен и полимерной пленки может быть разрезан вдоль и/или развернут перед подачей на приемную бобину для хранения. 3 с. и 34 з.п. ф-лы, 9 ил.

Комментарии