Способ непрерывного изготовления соединительной трубы с муфтой, соединительная труба и устройство для изготовления соединительной трубы - RU2367571C2

Код документа: RU2367571C2

Чертежи

Описание

Изобретение касается способа по совокупности существенных признаков пункта 1, соединительной трубы по совокупности признаков пункта 6 и устройства по совокупности признаков пункта 9.

Из патента ЕР 0563575 А2 (соответстветствует патенту US 5320797) известны подобный способ, подобная соединительная труба и подобное устройство. Чем больше номинальная ширина трубы, тем больше гребни волны и, тем самым, больше относительное увеличение муфты трубы по отношению к внутреннему диаметру соединительной трубы. Это объясняется тем, что обычная соединительная труба используется во многих случаях так же, как заостренный конец трубы, так что соединительная труба с гребнями волны вводится в муфту трубы. При поточном (линейном) изготовлении переходные отрезки между опережающей (т.е. передней) соединительной трубой и муфтой трубы с одной стороны, и муфтой трубы и запаздывающей (т.е. последующей) соединительной трубой имеют, таким образом, значительное радиальное простирание. В особенности, остающийся после разделения бесконечной нити трубопровода переходный отрезок между соединительной трубой и муфтой трубы должен иметь выраженное радиальное простирание, то есть он должен быть направленным относительно центральной продольной оси круто кнаружи, чтобы при введении заостренного конца в муфту трубы до самого переходного отрезка не образовывались мертвые пространства или даже значительные мертвые пространства, в которых может откладываться грязь. Чем больше номинальная ширина и/или выше скорость изготовления, тем больше опасность того, что на участке переходного отрезка в начале муфт и в конце муфт внутренний шланг (труба) будет не полностью прилегать к внешнему шлангу.

Задачей изобретения является создание способа изготовления соединительной трубы и устройства соответствующего назначения такими, чтобы было достигнуто прилегание всей поверхности и тем самым обеспечена возможность приваривания внутренней трубы к внешней трубе на участке переходного отрезка.

Данная задача решается признаками отличительной части пункта 1 формулы изобретения для способа изготовления, признаками отличительной части пункта 6 формулы изобретения для соединительной трубы и признаками отличительной части пункта 9 формулы изобретения для устройства.

Суть изобретения состоит в том, что пространство между внутренней трубой и наружной трубой на участке переходного отрезка, то есть на переходе от соединительной трубы к муфте трубы, вентилируется, т.е. подвергается давлению, так что внутренний участок трубы в результате производимого на него изнутри давления всей поверхностью прижимается к соответствующему участку наружной трубы и сваривается с ним. Вентилирование производится не наружу, а в соседнем гребне волны, и при необходимости также еще в одном соседнем гребне волны. Так как количество вытесняемого воздуха незначительно, это является достаточным. Основное значение имеет выполнение оснащения в соответствии с изобретением на переходном отрезке между соединительной трубой и муфтой трубы, который остается в готовой соединительной трубе между муфтой трубы и соединительной трубой. После поточного изготовления соединительной трубы переходный отрезок между муфтой трубы и соединительной трубой вырезается. В этом переходном отрезке могут быть предусмотрены меры соответственные изобретению, но необходимости в этом нет.

Другие преимущественные варианты исполнения представлены в зависимых пунктах формулы изобретения.

Дальнейшие признаки, преимущества и подробности изобретения поясняются ниже следующим описанием примера исполнения на основе чертежа. На чертежах изображено:

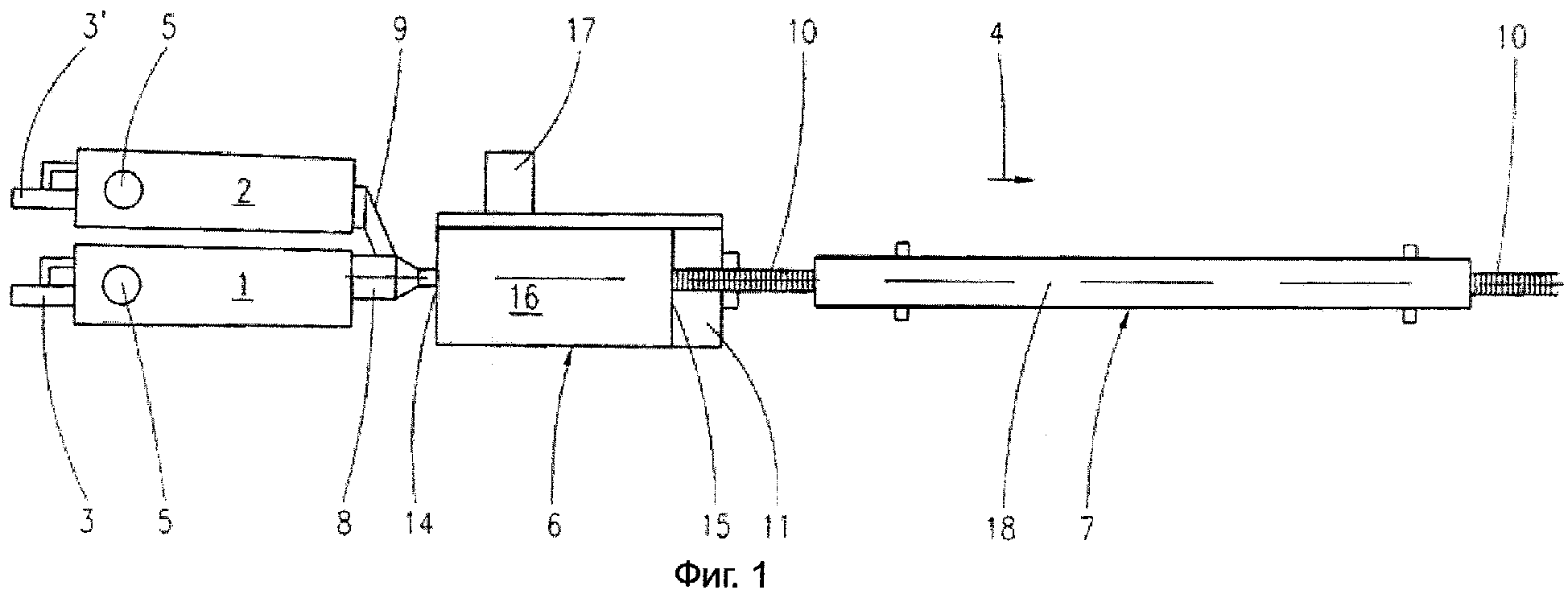

Фиг.1 - схематическое изображение установки, состоящей в основном из двух экструдеров, формовочной машины и устройства охлаждения для изготовления соединительной трубы с муфтами трубы, вид сверху;

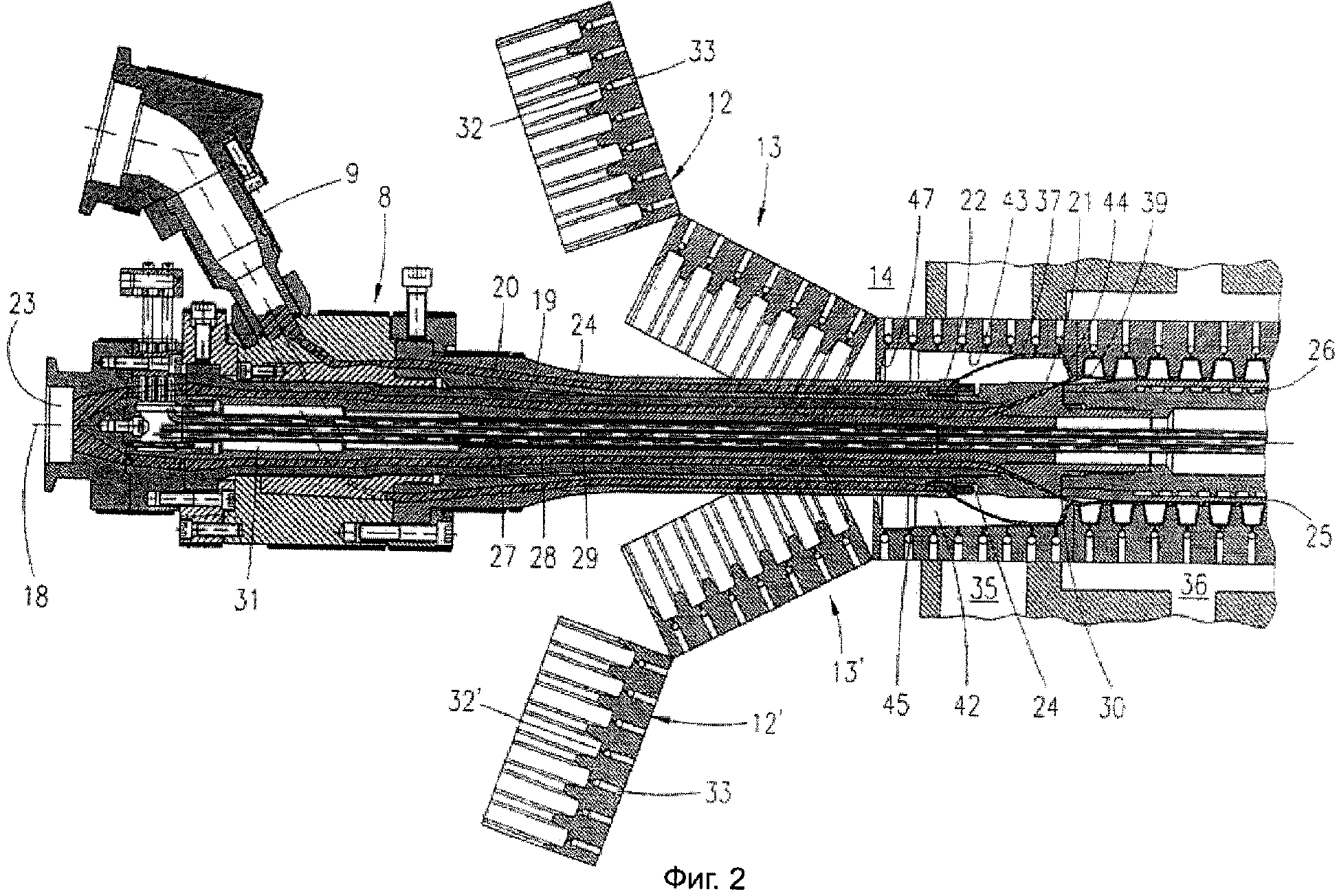

Фиг.2 - заостренная головка и входной конец формовочной машины в горизонтальном разрезе;

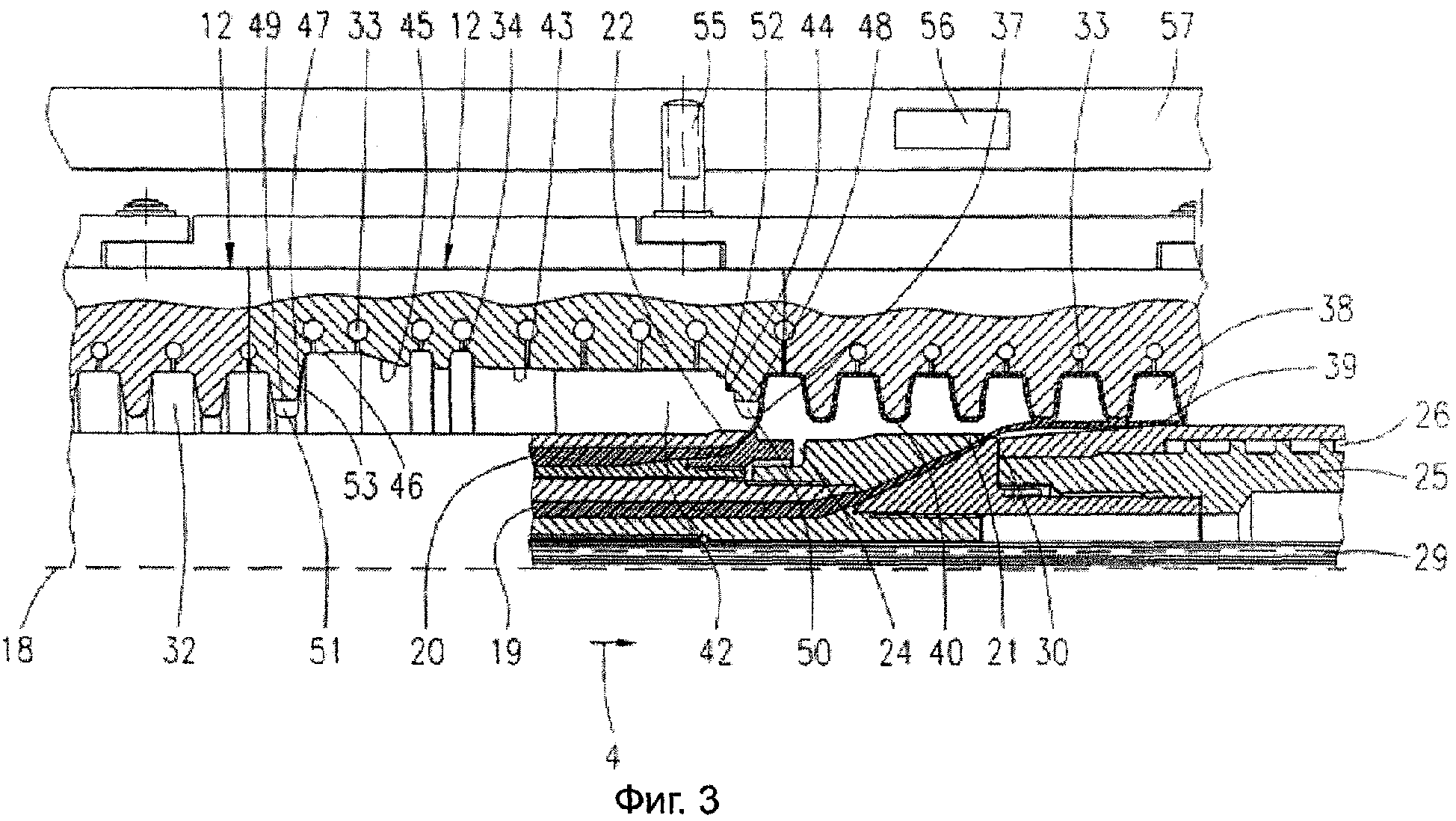

Фиг.3 - вертикальный частичный продольный разрез формовочной машины во время изготовления обычной соединительной трубы;

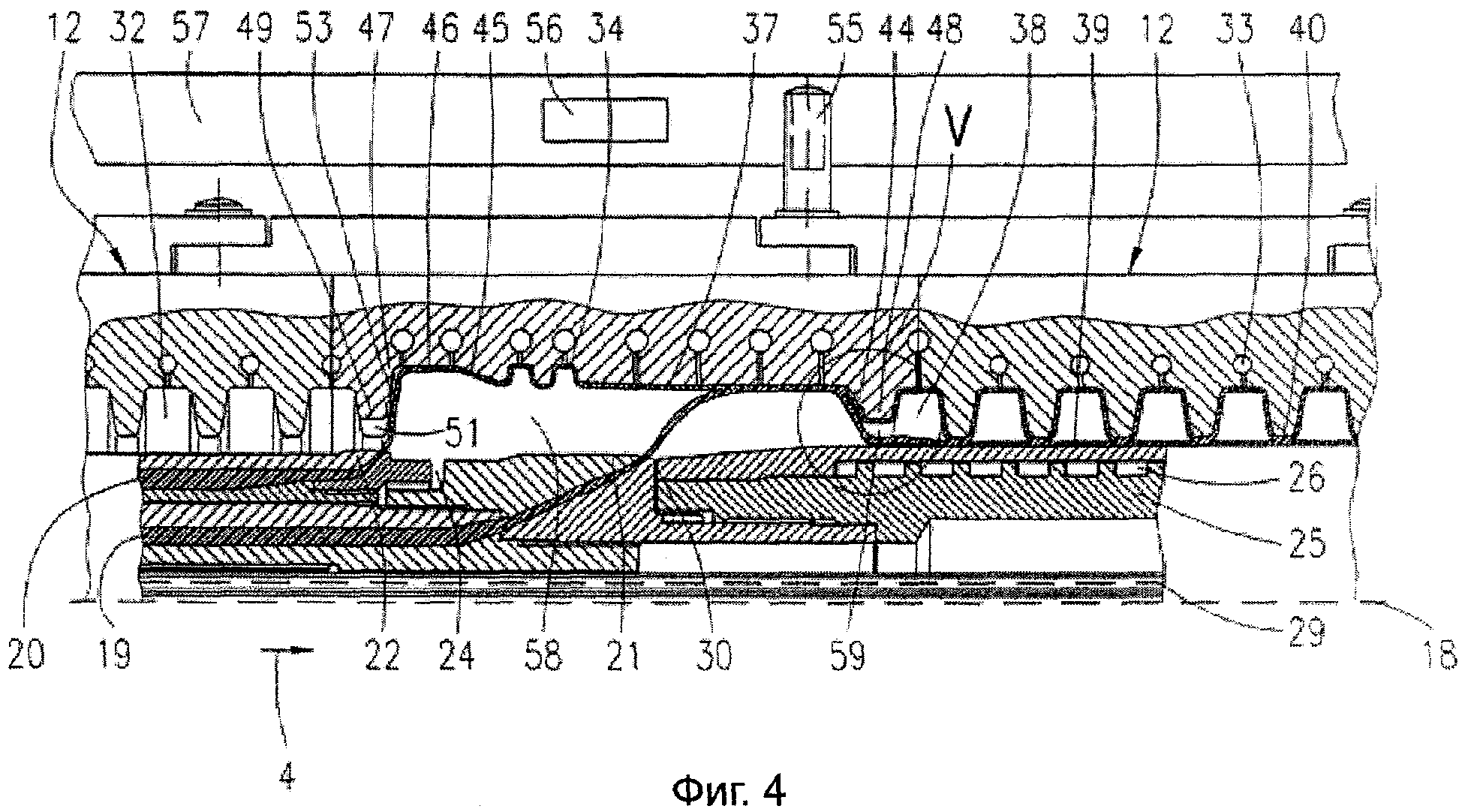

Фиг.4 - вертикальный частичный продольный разрез согласно фиг.3 в позиции начала изготовления муфты трубы;

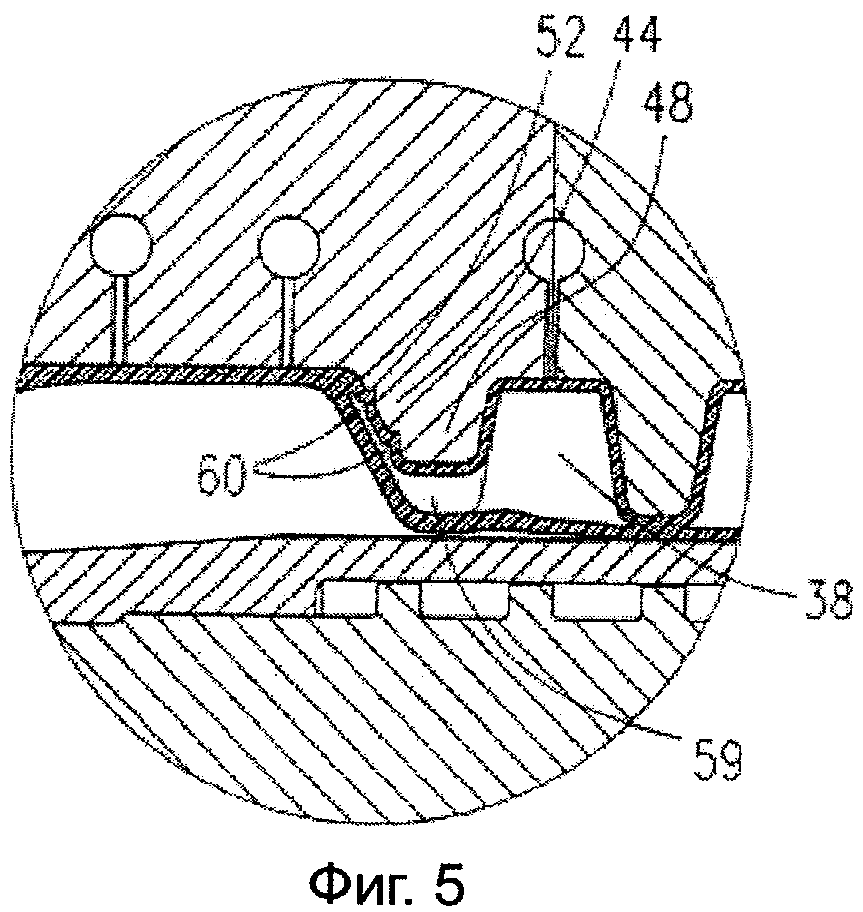

Фиг.5 - частичный разрез по линии V на фиг.4, увеличено;

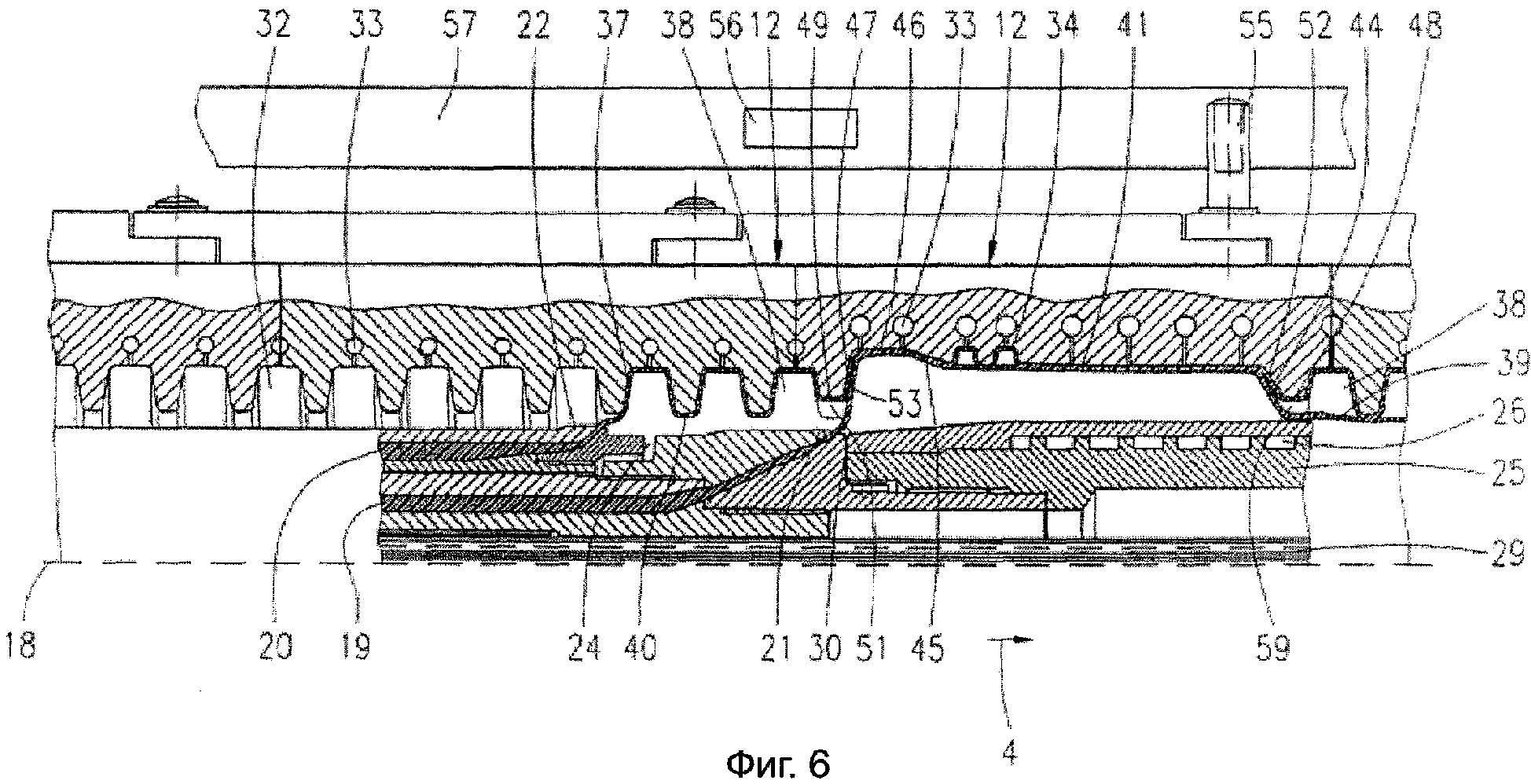

Фиг.6 - вертикальный частичный продольный разрез согласно фиг.3 в позиции конца изготовления муфты трубы;

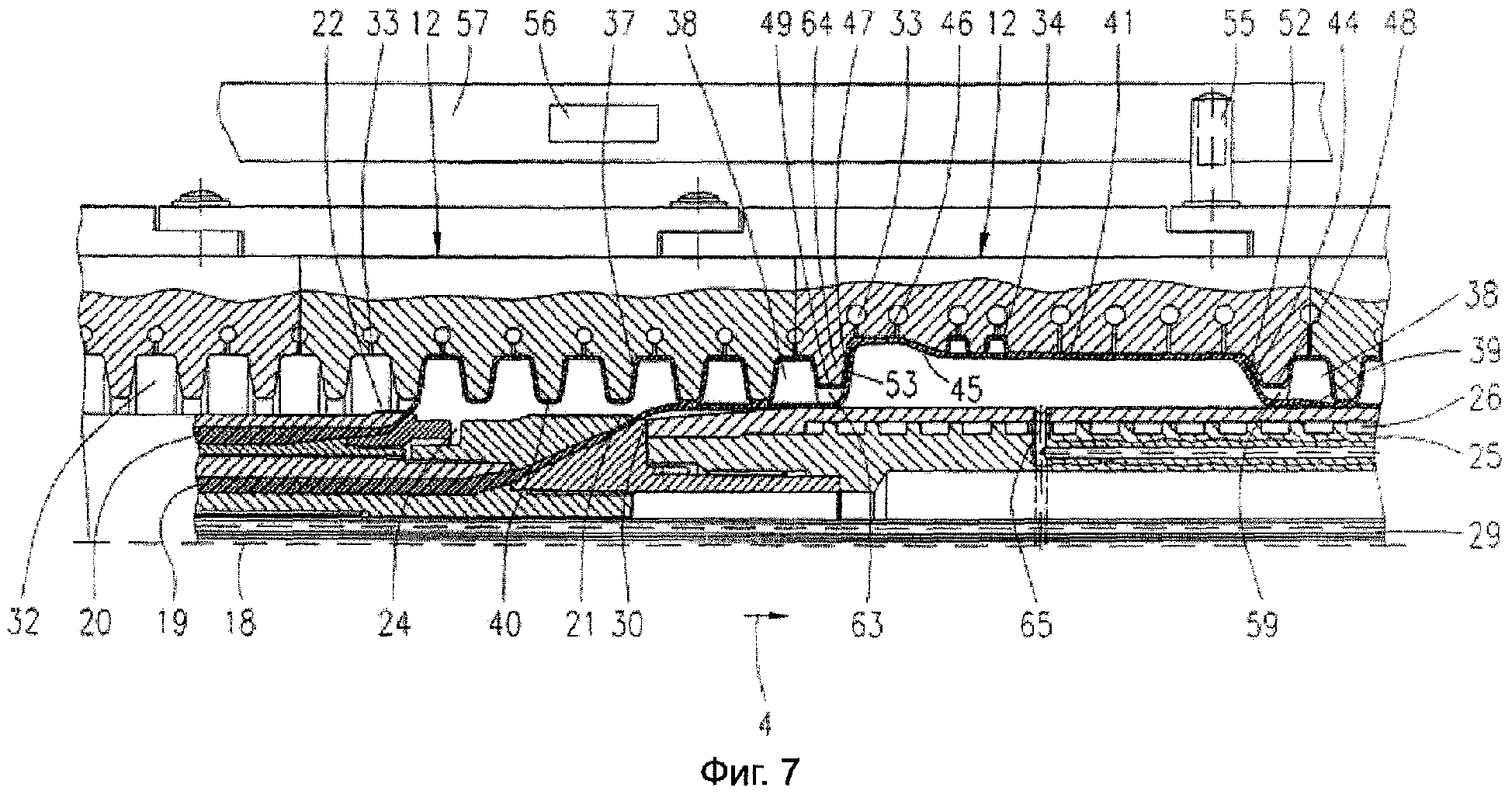

Фиг.7 - вертикальный частичный продольный разрез согласно фиг.3, 4, 6 с дополнением;

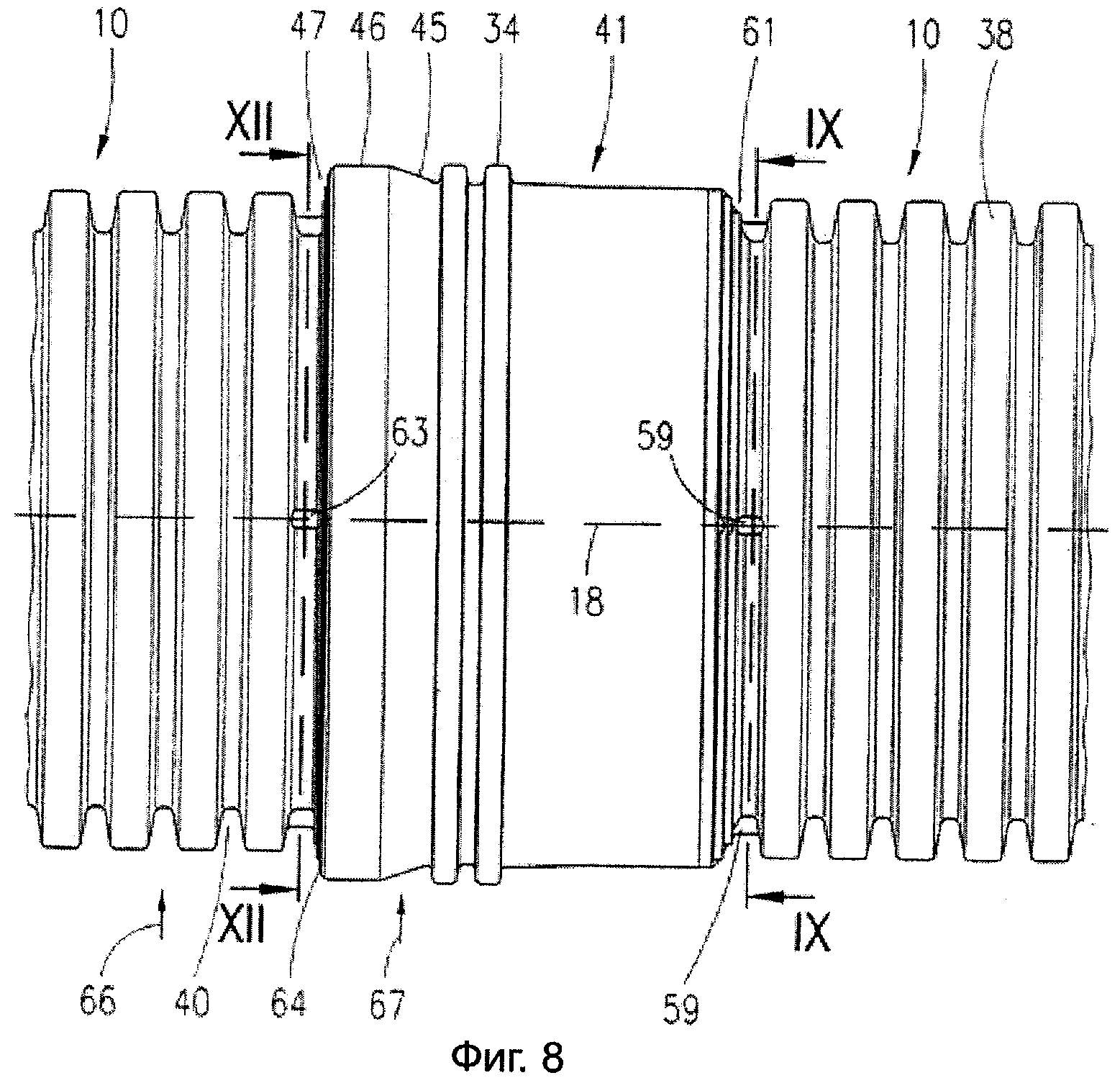

Фиг.8 - изготовленная на установке соединительная труба с муфтой трубы;

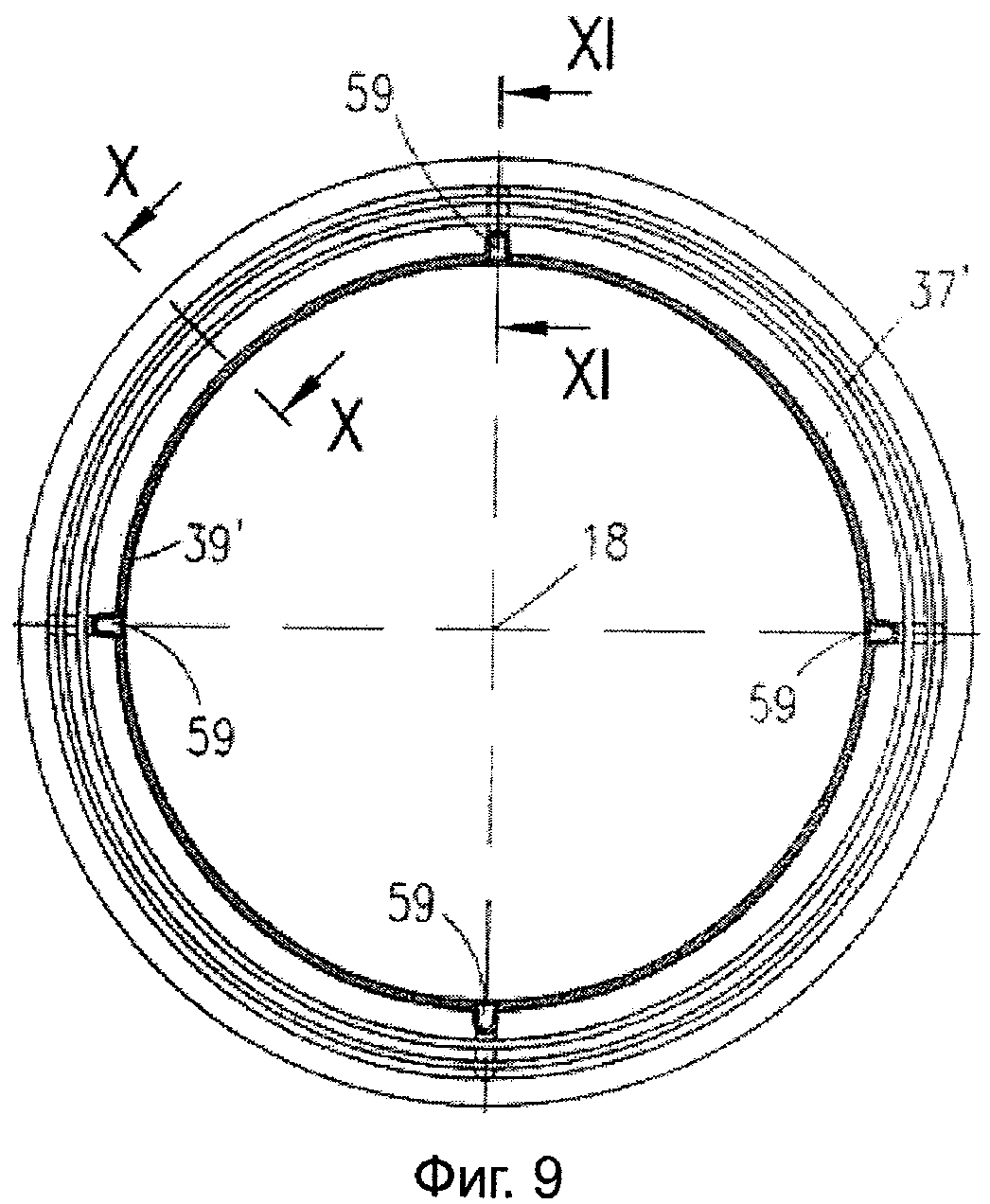

Фиг.9 - поперечный разрез соединительной трубы по линии разреза IX-IX на фиг.8;

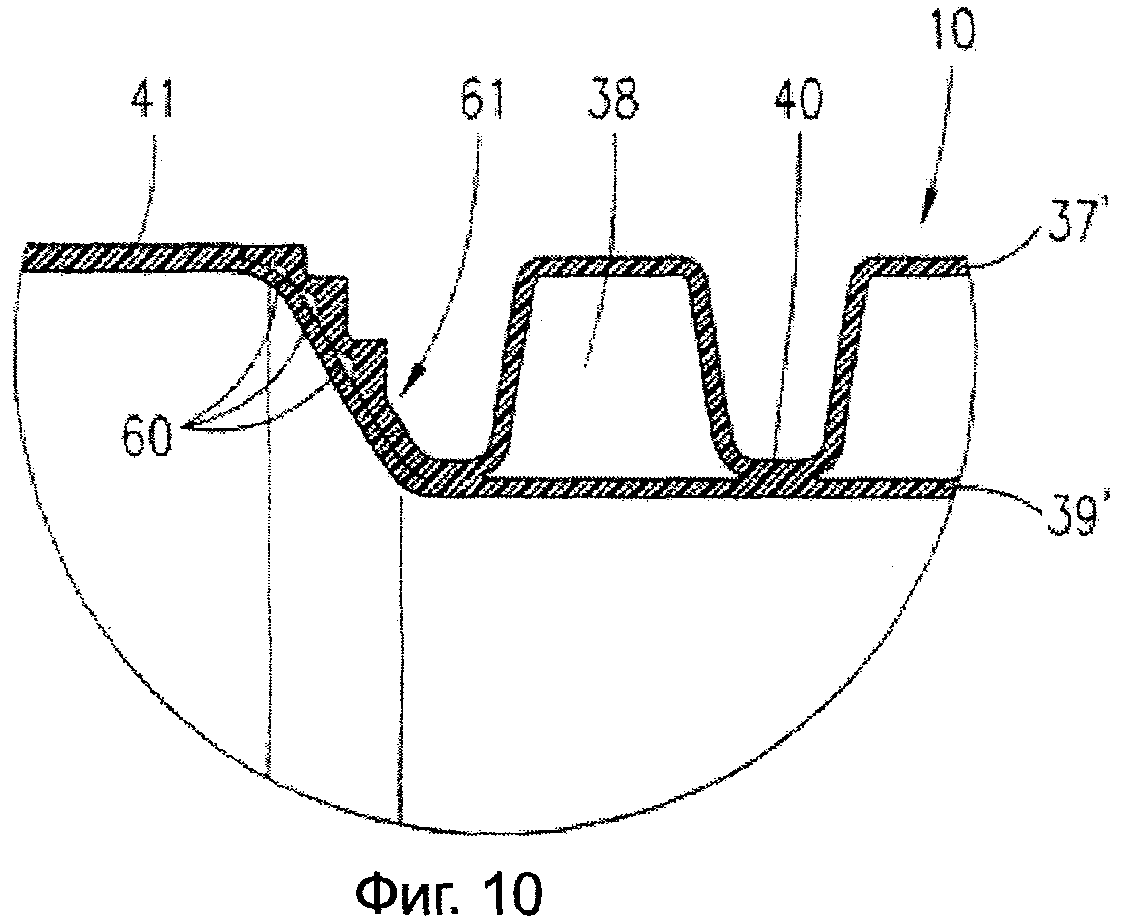

Фиг.10 - частичный продольный разрез соединительной трубы по линии разреза Х-Х на фиг.9;

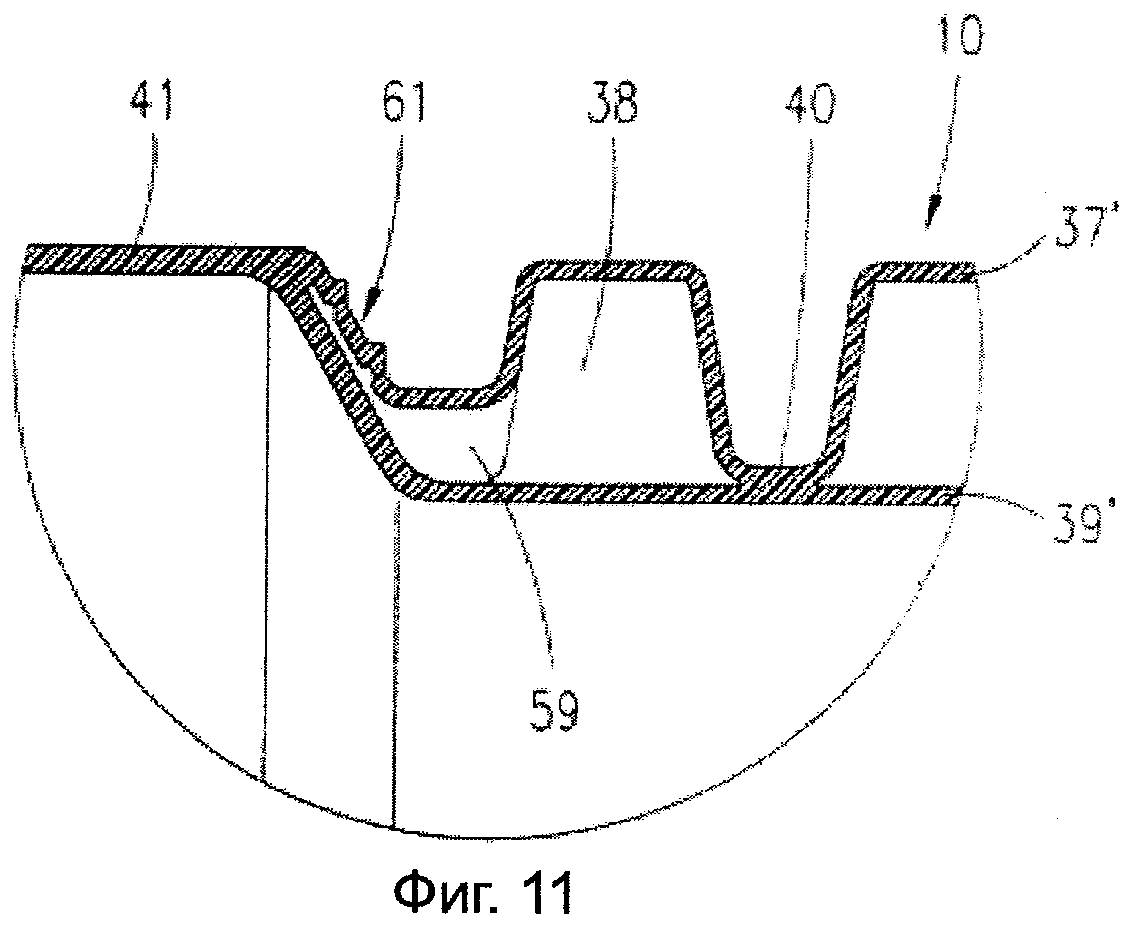

Фиг.11 - частичный продольный разрез соединительной трубы по линии разреза XI-XI на фиг.9;

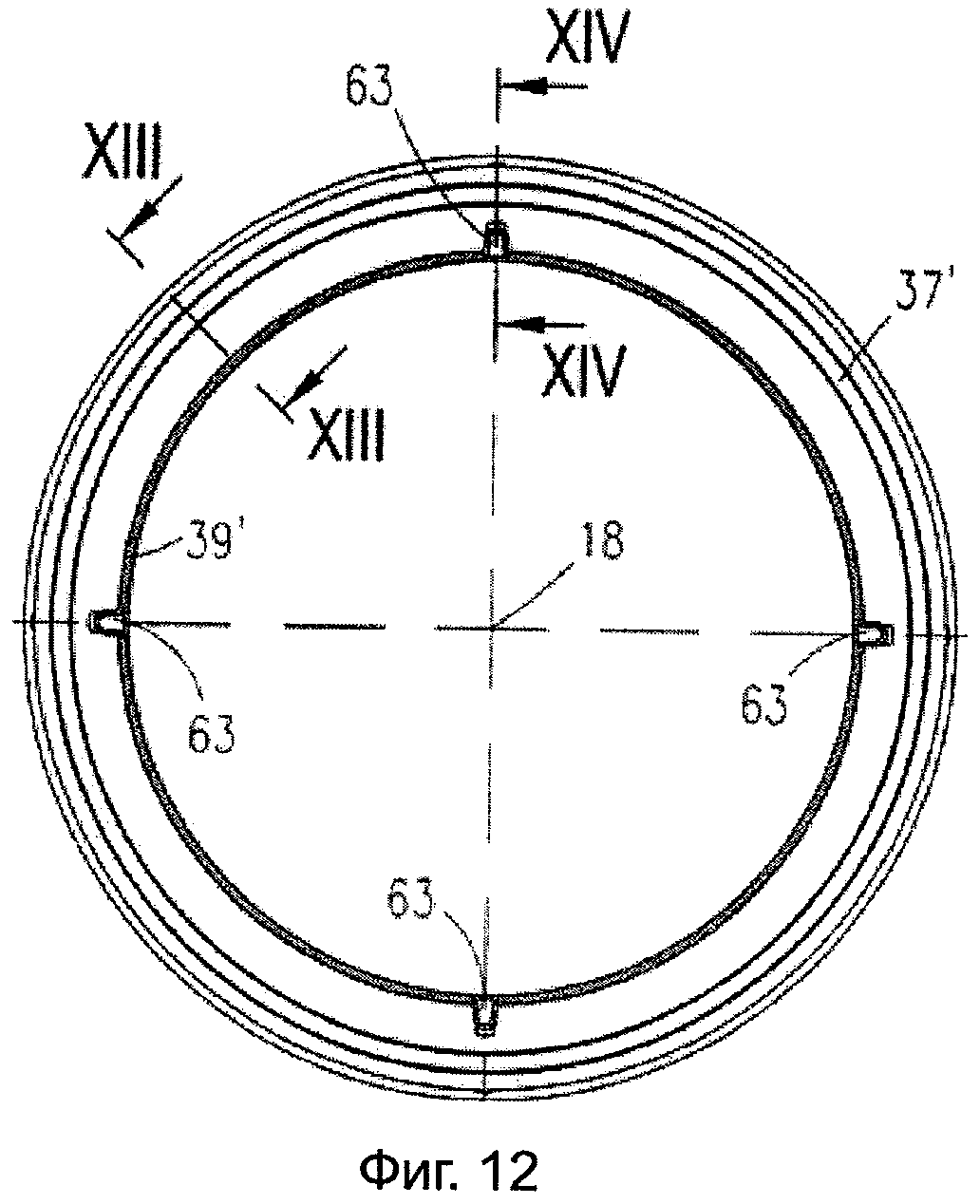

Фиг.12 - поперечный разрез соединительной трубы по линии разреза XII-XII на фиг.8;

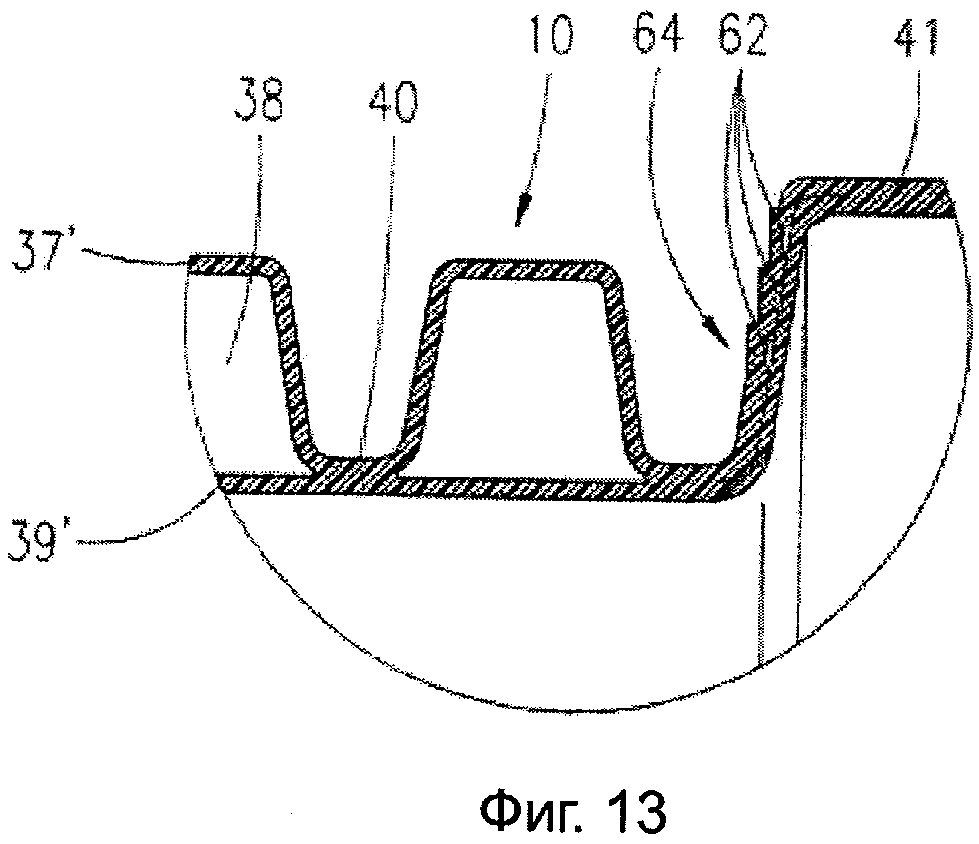

Фиг.13 - частичный продольный разрез соединительной трубы по линии разреза XIII-XIII на фиг.12;

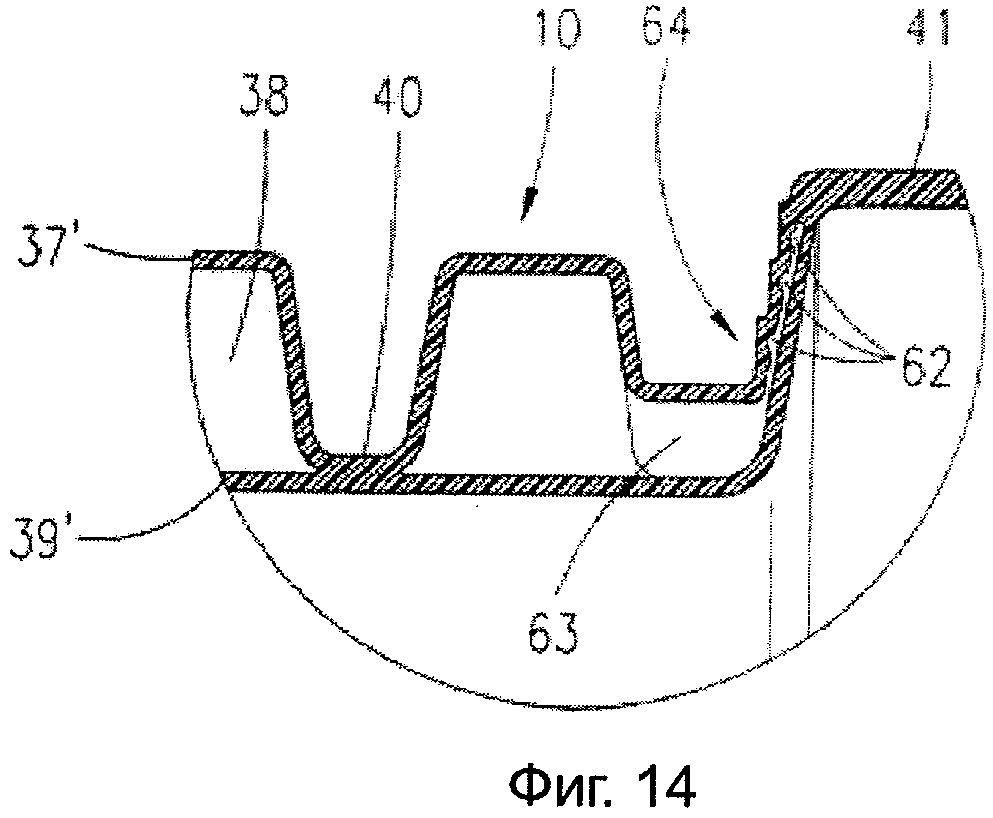

Фиг.14 - частичный продольный разрез соединительной трубы по линии разреза XIV-XIV на фиг.12.

Изображенная на фиг.1 установка для изготовления соединительных труб содержит два экструдера 1, 2. Каждый из них приводится в действие приводным двигателем 3 и соответственно 3′ с регулируемой частотой вращения, которое по отношению к направлению подачи 4 всей установки предусматривается противоположным направлению потока в подводящих воронках 5 экструдеров 1, 2.

По направлению подачи 4 по движению потока от экструдеров 1, 2 расположена формовочная машина 6, так называемый корругатор, за которым, в свою очередь, расположено охлаждающее устройство 7. На экструдере 1, расположенном соосно с формовочной машиной 6 и охлаждающим устройством 7, размещена поперечная впрыскивающая головка 8, которая простирается внутрь формовочной машины 6. Другой, расположенный сбоку отданного экструдера 1, экструдер 2 соединен с поперечно-впрыскивающей головкой 8 через впрыскивающий канал 9, входящий сбоку в поперечно-впрыскивающую головку 8. Как схематически изображено на фиг.1, в формовочной машине 6 формуется соединительная труба 10, которая выходит в направлении подачи 4 из формовочной машины 6 и охлаждается в охлаждающем устройстве 7. За этим охлаждающим устройством 7 она может быть разрезана на куски заданной длины.

Формовочная машина 6 известна по своей конструкции и широко применяется на практике. Она описана, к примеру, в патенте ЕР 0563575 В1 (соответствует US-PS 5320797), на который здесь было указано. Она имеет в основном станину - стол 11, на котором расположены литьевые полуформы 12, 12′, которые соответственно соединены друг с другом в виде так называемых цепочек 13, 13′. Данные цепочки 13, 13′ перемещаются относительно направления подачи 4 - на конце против направления потока 14 и на выходном конце 15 проводятся через обводные ролики (не изображены). Они перемещаются с вращением в направлении подачи 4 таким образом, что каждые две полуформы 12, 12′ объединяются в пару литьевых форм, причем следующие в направлении подачи 4 друг за другом пары литьевых форм прижаты плотно друг к другу. Приведение в движение соединенных в пару на формовочном участке 16 полуформ 12, 12′ происходит посредством приводного двигателя 17.

Головка 8 поперечного впрыска имеет два расположенных концентрично общей центральной продольной оси 18 канала расплава пластических масс, а именно внутренний канал расплава 19 и наружный канал расплава 20, которые, относительно направления подачи 4, заканчиваются в направлении потока во внутренней форсунке 21 и, соответственно, наружной форсунке 22. Внутренний канал расплава 19 соединен с каналом впрыскивания 23 экструдера 1, расположенного соосно с формовочной машиной 6, при этом наружный канал расплава 20 соединен с каналом впрыскивания 9 другого экструдера 2. Между внутренней форсункой 21 и наружной форсункой 22 из впрыскивающей головки 8 выходит газовый канал 24, который, с одной стороны, может быть соединен через вентиль с источником сжатого газа для вдувания так называемого опорного воздуха или, с другой стороны, к атмосфере или к частичному вакууму.

На конце впрыскивающей головки 8 по направлению потока - по направлению подачи 4 - расположена калибровочная оправка 25, которая установлена также концентрично оси 18. Она имеет каналы охлаждения 26, через которые проводится охлаждающая вода, которая подводится через подводной водопровод охлаждающей воды 27 и отводится через отводной водопровод охлаждающей воды 28. Также предусмотрен воздухопровод 29, который соединен со служащим в качестве дополнительного газового канала газовым зазором 30, который находится по отношению к направлению подачи 4 непосредственно в направлении потока во внутренней форсунке 21 между впрыскивающей головкой 8 и калибровочной оправкой 25. Линии 27-29 проведены через трубчатый канал снабжения 31, выполненный во впрыскивающей головке 8 концентрично оси 18.

Полуформы 12, 12′ имеют кольцеобразные формовочные выемки 32, 32′, расположенные одна за другой на одинаковом расстоянии и соединенные с каналами частичного вакуума 33. При вхождении полуформ 12, 12′ в формовочный участок 16 каналы частичного вакуума 33 попадают, как видно на фиг.2, на источники питания частичного вакуума 35 и 36 соответственно, так что формовочные выемки 32 снабжаются частичным вакуумом.

Подводимый экструдером 2 через впрыскивающий канал 9 впрыскивающей головки 8 пластмассовый расплав протекает по наружному каналу расплава 20 к наружной форсунке 22 и экструдируется там с приданием формы наружного шланга 37. В связи с наличием частичного вакуума данный шланг 37 с приданием ему формы шланга с кольцеобразными гребнями волн 38 ложится в формочные выемки формы 32, 32′. Из экструдера 1 по каналу впрыскивания 23 поперечной впрыскивающей головки 8 пластмассовый расплав подается и протекает через внутренний канал 19 расплава к внутренней форсунке 21 и выходит оттуда в виде внутреннего шланга 39, который попадает на калибровочную оправку 25. Этот внутренний шланг 39 расширяется слегка наружу от внутренней форсунки 21 в направлении подачи 4 до тех пор, пока внутренний шланг 39 не попадает на впадины волны 40 наружного шланга 37 и здесь с ним сваривается. Внутренний шланг 39 и наружный шланг 37 образуют после охлаждения, затвердевая, соединительную трубу 10.

Как в особенности видно из фиг.2-4, 6 и 7, полуформы 12, 12′ выполнены так, что на соответственно заданных расстояниях в бесконечно изотовленной соединительной трубе 10 образованы муфты трубы 41. Кроме того, в одной паре полуформ 12, 12′ образована выемка муфты 42, которая имеет в основном гладкую цилиндрическую стенку 43. Между стенкой 43 выемки муфты 42 и опрежающей в направлении подачи 4 формовочной выемкой 32 образована переходная поверхность 44. К запаздывающему в направлении подачи 4 концу стенки 43 выемки муфты 42 примыкают окружные канавки для усиления муфты трубы 41 и формовочный участок 45, имеющий форму усеченного конуса, в котором формуется расширяющийся к наружи входной конец 46 муфты 41. К нему, в свою очередь, примыкает переходная поверхность 47, которая ведет к следующей, запаздывающей в направлении подачи 4 формовочной выемке 32.

Описанное выше устройство известно в основном из патента ЕР 0995579 А2 (соответствует US 6458311), на который здесь однозначно указывается.

Как видно из фиг.3-7, на передней в направлении подачи 4 переходной поверхности 44 и на последующей в направлении подачи 4 переходной поверхности 47 в области образующей впадины волны 40 на формующей переходные поверхности 44 и 47 соответственно кольцевой стойке 48 и 49 соответственно полуформ 12, 12′ образованы проходящие в направлении оси 18 разрезные формовочные выемки 50, 51. Эти выемки 50, 51 связывают переходные поверхности 44 и 47 соответственно с ближним соседним кольцеобразным гребнем волны 38. Выемки 50, 51 каждой кольцевой стойки 48,49 соединены друг с другом с помощью распределенных по объему переходных поверхностей 44 и 47 и образованных в них соединительных пазов 52, 53.

Как видно из фиг.3, 4, 6, 7, охватывающая выемку муфты 42 полуформа 12 простирается на такую длину, что кольцевые стойки 48, 49 полностью размещены в ней. Таким образом, разделение соседних полуформ 12 происходит, в отличие от схематического изображения на фиг.2, не через кольцевые стойки 48 и 49 соответственно. Это имеет технологические преимущества. Если выемка муфты 42 настолько длинна, что она простирается больше, чем на длину одной полуформы 12, то тогда она считается соответствующей, т.е. подходящей для этих полуформ 12.

В жестком пространственном подчинении относительно выемки муфты 42 находится с соответствующей полуформой 12 стержнеобразный переключательный элемент 55, который задействует переключатель 56, посредством которого изменяется число оборотов и тем самым скорость экструдирования экструдеров 1, 2, и с помощью которого запитываются газовый канал 24 и соответственно газовый зазор 30. Для этого на формовочной машине 6 размещен стопорный рычаг 57, который простирается над полуформами 12, 12′ в направлении подачи 4. На этом стопорном рычаге 57 расположен приводимый в действие переключательным элементом 55 переключатель 56. Этот переключатель 56, как видно на фиг.3-5, может быть включен. Изменение числа оборотов экструдера 2, который поставляет пластмассовый расплав для изготовления наружного шланга (трубы) 37, управление так называемым опорным воздухом, который выходит из газового канала 24, подача воздуха через этот газовый канал 24, управление газовым зазором 30 на калибровочной оправке 25 и, наконец, изменение числа оборотов и тем самым скорости экструдирования экструдера 1, который поставляет пластмассовый расплав для производства внутреннего шланга (трубы) 39, происходит с помощью программного обеспечения управлением, для которого переключатель 56 при включении поставляет опорный сигнал.

При изготовлении обычной гофрированной соединительной трубы 10 в форме, изображенной на фиг.3, справа, внешний шланг 37 из-за частичного вакуума втягивается в формочные выемки 32 и прилегает к ним. При этом подается незначительное избыточное давление, на (0,5÷1,5)*104 Па выше атмосферного давления, в газовый зазор 30. Вместе с тем подается также незначительное, но более высокое избыточное давление, на (2,0÷3,0))*104 Па превышающее атмосферное, в газовый канал 24. Незначительное избыточное давление внутри внутреннего шланга 39 препятствует тому, чтобы внутренний шланг 39 прилипал к калибровочной оправке 25 до того, как он приварится к наружному шлангу 37. Вместо избыточного давления в газовом зазоре 30 также может создаваться частичный вакуум. Благодаря несколько более высокому избыточному давлению между наружным шлангом 37 и внутренним шлангом 39 обеспечивается то, что при охлаждении сваренных друг с другом на впадинах волны 40 шлангов 37, 39 и гофрированной соединительной трубы 10 внутренний шланг 39 радиально наружу в гребень волны 38 не выгибается. При охлаждении шлангов 37, 39 между ними устанавливается точно атмосферное давление. Во время данного изготовления обычной гофрированной соединительной трубы 10 экструдеры 1, 2 вращаются с заданным числом оборотов, т.е. они экструдируют соответственно определенный поток пластмассового расплава за единицу времени. В зависимости от свойств пластмассового расплава, из которого состоит внутренний шланг 39, частичный вакуум в калибровочной оправке 25 может служить для того, чтобы получить гладкую внутреннюю поверхность внутреннего шланга 39 и тем самым следующей внутренней трубы 39′. Речь идет тогда о так называемой вакуумной калибровке.

Когда в изображенном на фиг.3 моменте переходная поверхность 44 заходит в район внешней форсунки 22, переключательный элемент 55 попадает к переключателю 56, благодаря действию которого число оборотов приводного двигателя 3′ экструдера 2 снижается, так что скорость экструдирования, т.е. поток массы пластмассового расплава за единицу времени, сокращается. Сокращением числа оборотов экструдера 2 вызывается то, что прилегающий из-за частичного вакуума к переходной поверхности 44 и стенке 43 выемки муфты 42 внешний шланг 37 содержит на единицу длины соединительной трубы 10 меньше пластмассы, чем в области обычной гофрированной соединительной трубы 10, где из нее формуется внешняя труба 37′ с гребнями волны 38. В зависимости от степени сокращения числа оборотов толщина стенки в области муфты трубы 41 может быть такой же, как и в области гребней волны 38 соединительной трубы 10, или же больше или меньше. Соответственная настройка и изменение толщины стенки в области муфты трубы 41 может достигаться также известным способом повышения скорости полуформ 12, 12′, образующих форму 32. С другой стороны, увеличением числа оборотов экструдера 2 и соответственно сокращением скорости формы 32 достигается увеличение толщины стенки в области муфты трубы 41.

Когда, например, соответственно изображению на фиг.4 переходная поверхность 44 достигает внутренней форсунки 21, избыточное давление или разряжение выходящего из газового зазора 30 воздуха повышается, например, до величины избыточного давления примерно (2,1÷4,5)*105 Па. Вместе с тем избыточное давление в газовом канале 24 уменьшается, и он подсоединяется к источнику вакуума или к атмосфере, так что промежуточное пространство 58 между внутренним шлангом 39 и наружным шлангом 37 в области выемки муфты 42 вентилируется. Внутренний шланг 39 надавливается кнаружи на внешний шланг 37.

Как видно из фиг.4 и 5, наружный шланг 37 ложится на кольцевую стойку 48 и переходную поверхность 44, причем одновременно в области разрезных выемок 50 формуется один, ведущий в соседний гребень волны 38, перепускной канал 59. В переходной поверхности 44 наружный шланг 37 ложится также в соединительные пазы 52, вследствие чего в формуемой наружной трубе 37′ образуются соединительные каналы 60. Внутренний шланг 39 надавливается имеющимся в нем давлением на наружный шланг 37, но не вдавливается, не формуется в перепускные каналы 59 и, соответственно, в соединительные каналы 60, так что эти каналы 59, 60 между наружным шлангом 37 и внутренним шлангом 39 сохраняются. Находящийся в этой области воздух может поступать в направлении подачи в опережающий гребень волны 38. В переходном участке 61 между обычной соединительной трубой 10 и сформованной в одну линию муфтой трубы 41 свариваются друг с другом почти всей поверхностью наружный шланг 37 и внутренний шланг 39. Лишь в области перепускных каналов 59 и соединительных каналов 60 это сваривание не происходит. Такое исполнение позволяет образовать переходный участок 61, в направлении подачи 4, существенно радиально, т.е. с относительно крутым подъемом.

После того, как переходная поверхность 44 переместилась за внутреннюю форсунку 21, приводной двигатель 3 экструдера 1 настривается таким образом, что, например, число его оборотов повышается, т.е. экструдированный за единицу времени поток массы пластмассового расплава увеличивается. Внутренний шланг 39 получает в области образуемой муфты 41 на единицу длины больше пластмассового расплава, чем в области обычной гофрированной соединительной трубы 10, в которой из него формуется лишь внутренняя труба 39′ с гладкими стенками.

После того, как переходная поверхность 47 выемки муфты 42 передвинулась за внешнюю форсунку 22, скорость экструдирования поставляющего наружный шланг 37 экструдера 2 восстанавливается до первоначальной величины. Экструдер 2 поставляет снова такую массу пластмассового расплава за единицу времени, которая требуется для производства гребней волны 38. Наружный шланг 37 ложится на переходную поверхность 47 и в образованные в ней соединительные пазы 53, вследствие чего соединительные каналы 62 образуются в наружном шланге. Затем наружный шланг ложится на кольцевую стойку 49 и формуется в разрезные выемки 51 с образованием перепускных каналов 63.

Когда переходная поверхность 47 достигает внутренней форсунки 21, тогда, с одной стороны, давление газа в газовом зазоре 30 снова снижается, и к газовому каналу 24 подводится сжатый воздух и, соответственно, так называемый опорный воздух. Это значит, что технологические условия восстанавливаются до того уровня, на котором происходит производство обычной соединительной трубы 10. Когда переходная поверхность 47 переезжает внутреннюю форсунку 21, приводной двигатель 3 перенаправляется, и вследствие этого скорость экструдирования экструдера 1 приходит в первоначальную стадию, так что снова экструдируется необходимое количество пластмассового расплава для производства гладкой внутренней трубы 39′ за единицу времени. Как уже описывалось, внутренний шланг 39 ложится гладко на наружный шланг 37, однако не вдавливается в соединительные каналы 62 и перепускные каналы 63. Через них находящийся в переходном участке 64 между муфтой трубы 41 по направлению подачи 4 и передней обычной соединительной трубой 10 воздух отводится в следующий гребень волны 38.

Как видно из фиг.7, в калибровочной оправке 25 может быть предусмотрен дополнительный канал сжатого воздуха 65, через который посредством соответствующего подвода сжатого воздуха к еще способному к деформации внутреннему шлангу 39 еще раз дополнительно подводится сжатый воздух, вследствие чего, возможно, еще имеющийся воздух в районе переходных участков 61 и соответственно 64 отводится через каналы 59, 60 и соответственно 62, 63 в соседние гребни волны 38. Дополнительный кратковременный подвод сжатого воздуха происходит только тогда, когда как передняя в направлении подачи 4 кольцевая стойка 48, так и последующая в направлении подачи 4 кольцевая стойка 49 и находящаяся между ними выемка муфт 42 находятся полностью над калибровочной оправкой 25, вследствие чего уплотнение находящегося в пределах образованной муфты трубы 41 внутреннего пространства происходит в направлении подачи 4 и против направления подачи 4 с помощью находящегося во впадинах волны 40 между кольцевыми стойками 48, 49 и калибровочной оправкой 25 пластмассового расплава. Управление через канал сжатого воздуха 65 подводимым сжатым воздухом происходит посредством переключателя 56 описанным выше способом.

В особенности изображенная на фиг.8 изготовленная способом в одну линию бесконечная соединительная труба разделяется в районе последующей в направлении подачи 4 переходной поверхности 47 двумя разрезами 66, 67, один из которых, а именно последующий в направлении подачи 4 разрез 66, проводится через впадину волны 40 за переходным участком 64, в то время как другой, в направлении подачи 4 передний разрез 67, выполняется вдоль входного конца 46 муфты 41.

Вместо двух экструдеров 1, 2 и поперечной впрыскивающей головки 8 могут также применяться один единственный экструдер и впрыскивающая головка, как это известно, к примеру, из патента ЕР 0509216 В (соответствует патенту US 5346384) и ЕР 0834386 В (соответствует патенту US 6045347), на что здесь дана ссылка.

Реферат

Изобретение относится к способу непрерывного изготовления состоящей из гладкой внутренней трубы и сваренной с ней, оснащенной гребнями волны внешней трубой, соединительной трубы с муфтой трубы и центральной продольной осью и включает следующие технологические этапы. Сначала экструдируют наружный шланг концентрично центральной продольной оси и снабжают наружный шланг с помощью подводимого снаружи частичного вакуума гофром с гребнями волны и впадинами волны. Затем экструдируют внутренний шланг концентрично центральной продольной оси в наружном шланге. Внутренний шланг сваривают со впадинами волны наружного шланга. Наружный шланг расширяют в заданных интервалах с помощью создаваемого снаружи частичного вакуума для образования муфты трубы. Во внутренний шланг подают изнутри газ с давлением, превышающим атмосферное давление, для изготовления муфты трубы, при этом внутренний шланг надавливают с расширением всей поверхностью на расширенный участок наружного шланга. Между муфтой трубы и соседней впадиной волны образовывают сформованный из внутреннего шланга и наружного шланга направленный наружу относительно центральной продольной оси переходный участок. Переходный участок в районе между внутренним шлангом и наружным шлангом вентилируют в соседний гребень волны. При этом наружный шланг в районе переходного участка оснащают по меньшей мере одним ведущим к соседнему гребню волны каналом. Технический результат, который достигается при использовании устройства и способа по изобретению для создания соединительной трубы назначения таким образом, чтобы было достигнуто полное прилегание всей поверхн

Формула

экструдируют наружный шланг (37) концентрично центральной продольной оси (18);

снабжают наружный шланг (37) с помощью подводимого снаружи частичного вакуума гофром с гребнями волны (38) и впадинами волны (40);

экструдируют внутренний шланг (39) концентрично центральной продольной оси (18) в наружном шланге (37);

внутренний шланг (39) сваривают со впадинами волны (40) наружного шланга (37);

наружный шланг (37) расширяют в заданных интервалах с помощью создаваемого снаружи частичного вакуума для образования муфты трубы (41),

во внутренний шланг (39) подают изнутри газ с давлением, превышающим атмосферное давление, для изготовления муфты трубы (41), при этом внутренний шланг надавливают с расширением всей поверхностью на расширенный участок наружного шланга (37), и

между муфтой трубы (41) и соседней впадиной волны (40) образовывают сформованный из внутреннего шланга (39) и наружного шланга (37), направленный наружу относительно центральной продольной оси (18) переходный участок (61, 64),

отличающийся тем,

что переходный участок (61, 64) в районе между внутренним шлангом (39) и наружным шлангом (37) вентилируют в соседний гребень волны (38), при этом наружный шланг (37) в районе переходного участка (61, 64) оснащают по меньшей мере одним, ведущим к соседнему гребню волны (38) каналом (59, 63).

с центральной продольной осью (18),

с проходящей концентрично центральной продольной оси (18) внутренней трубой с гладкими стенками (39′),

с гофрированной внешней трубой (37′), имеющей

гребни волны (38) и

расположенные между гребнями волны (38) впадины волны (40), которые сварены с внутренней трубой (39′),

с зацело сформованной муфтой трубы (41),

с образованным между впадиной волны (40) и муфтой трубы (41) переходным участком (61, 64), который

выполнен между внешней трубой (37′) и внутренней трубой (39′), отличающаяся тем, что внутренняя часть переходного участка (61, 64) между внешней трубой (37′) и внутренней трубой (39′) соединена с соседним гребнем волны(38) посредством по меньшей мере одного перепускного канала (59, 63).

в котором полуформы (12, 12′), оснащенные кольцеобразными формовочными выемками (32) и дополняющие друг друга попарно на формовочном участке (16) до полной формы с центральной продольной осью (18), расположены с возможностью вращения и перемещения в направлении подачи (4),

формочные выемки (32) соединены с выполненными в полуформах (12, 12′) каналами частичного вакуума (33),

перед формовочным участком (16) расположена впрыскивающая головка (8) по меньшей мере одного экструдера (1, 2),

впрыскивающая головка (8) снабжена внешней форсункой (22) для экструзии наружного шланга (37) и следующей за ней в направлении подачи (4) внутренней форсункой (21) для экструзии внутреннего шланга (39), и расположенной на ее заднем в направлении подачи (4) конце калибровочной оправкой (25),

причем между внешней форсункой (22) и внутренней форсункой (21) выполнен по меньшей мере один газовый канал (24), выходящий из впрыскивающей головки (8),

причем между внутренней форсункой (21) и калибровочной оправкой (25) выполнен по меньшей мере один дополнительный газовый канал (30), выходящий из впрыскивающей головки (8)

причем по меньшей мере одна пара полуформ (12, 12′) оснащена выемкой муфт (42),

при этом в одной находящейся между выемкой муфт (42) и соседней формовочной выемкой (32) кольцевой стойке (48, 49) выполнена одна направленная наружу от центральной продольной оси (18) переходная поверхность (44, 47),

отличающееся тем,

что по меньшей мере в одной кольцевой стойке (48, 49) выполнена одна выемка (50, 51), соединяющая переходную поверхность (44, 47) с соседней кольцеобразной формовочной выемкой (32).

Документы, цитированные в отчёте о поиске

Пластмассовая труба, способ ее изготовления и способ соединения пластмассовых труб

Комментарии