Люнет для дополнительной опоры центральных зон обрабатываемых изделий, в частности опорных участков коленчатых валов, а также шлифовальный станок с люнетом - RU2676540C1

Код документа: RU2676540C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к люнету для дополнительной опоры центральных зон обрабатываемых изделий во время обработки центральных и/или смещенных от центра зон обрабатываемых изделий, в частности, частей валов, в частности, коленчатых валов, который во время шлифования прикладывается к опорным участкам. Изобретение относится также к шлифовальному станку с таким люнетом.

Уровень техники

Люнеты для дополнительной опоры центральных зон обрабатываемых изделий во время обработки центральных и/или смещенных от центра зон обрабатываемых изделий, в частности, опорных участков, в частности, коленчатых валов, известны. Эти люнеты предназначены для того, чтобы во время шлифования создавать дополнительную опору для так называемых относительно гибких обрабатываемых изделий, к примеру, коленчатых валов, таким образом, чтобы вследствие приложения усилий шлифования, по возможности, не возникала или, по меньшей мере, возникала лишь незначительная деформация подвергаемого шлифованию обрабатываемого изделия.

На шлифовальных станках для шлифования коленчатых валов, известным образом, обычно используются люнеты фирмы AROBOTECH, которые в предпочтительном варианте применяются до значений диаметров валов или диаметров главного подшипника на коленчатых валах, к примеру, 70-80 мм. Для больших деталей валов или коленчатых валов, у которых в процессе шлифования должны использоваться люнеты, применение известных люнетов имеет недостаток в том, что они зачастую требуют наличия большого конструктивного пространства. Вследствие своего конструктивного осуществления, эти известные люнеты со своими кулачками при загрузке или выгрузке обрабатываемых изделий должны отводиться назад. Эти известные люнеты имеют, как правило, три кулачка, которые зачастую имеют покрытие поликристаллическим алмазом или кубическим нитридом бора. Вследствие варианта осуществления с тремя кулачками соответствующий, снабжаемый дополнительной опорой, опорный участок оказывается «зажат», причем снабжаемые дополнительной опорой опорные участки обеспечиваются дополнительной опорой между покрытыми поликристаллическим алмазом опорными элементами в диапазоне диаметров более 180°, к примеру, около 210°. Обрабатываемое изделие оказывается, тем самым, «зажато» в своем положении самоцентрирующимся образом, а подача кулачков осуществляется в направлении центра обрабатываемого изделия, то есть по центру относительно диаметра опоры. Перемещения отдельных кулачков люнета механически принудительно связаны, что приводит к образованию сравнительно сложной механической системы. «Зажим» в трех фиксированных точках требует уже хорошего, по меньшей мере, предварительно обработанного, опорного участка для установки люнета. Подведение люнета является, поэтому, в силу ранее указанных причин, затруднительным. Механическое принудительное соединение трех кулачков известного люнета требует сравнительно больших, передаваемых при подаче усилий, что приводит к увеличению колейности на снабжаемых дополнительной опорой опорных участках. В частности, известно о возможности применения для обрабатываемых изделий большего диаметра так называемых двухточечных люнетов, причем создающие дополнительную опору для обрабатываемого изделия две, выполненных с возможностью независимой подачи, накладки, в случае необходимости снабженные покрытием из поликристаллического алмаза, соответственно, подаются посредством отдельных, отрегулированных системой компьютерного числового программного управления, осей. Использование двух отдельных, отрегулированных системой компьютерного числового программного управления, осей увеличивает затраты на производство таких люнетов и, тем самым, их стоимость, вследствие чего такие люнеты являются технически очень затратными и крайне дорогостоящими. Обе опорные точки или опорные зоны такого известного двухточечного люнета, как правило, расположены под прямым углом друг к другу, причем одна опорная точка или опорная зона подается к опорному участку снизу, а другая опорная точка или опорная зона подается к опорному участку с расположением напротив шлифовального круга.

Однако уже известны люнеты, у которых два опорных участка расположены с принудительным регулированием, как в патенте US 6257972 В1, причем поддерживаются в направлении к третьему, противолежащему опорному участку. Отдельные опорные элементы люнета либо установлены посредством упоров, либо прилегают к опоре, подвергнутой чистовой обработке шлифованием. Подача люнета в процессе шлифования места люнета не предусмотрена, а также невозможна.

Из патента DE 102011015205 В3 известен далее двухточечный люнет с фиксировано расположенными относительно друг друга двумя опорными частями. Этот известный люнет для создания горизонтальной и вертикальной дополнительной опоры обрабатываемого изделия имеет два, расположенных с боковым зазором относительно друг друга, выполненных с возможностью регулировки относительно обрабатываемого изделия, опорных элемента, причем на подвижно проведенном по цоколю установочном шибере располагаются опорные элементы, и установочный шибер подвижен в радиальном направлении относительно обрабатываемого изделия, так что оба опорных элемента выполнены с возможностью совместной подачи к обрабатываемому изделию. Радиальная регулировка установочного шибера осуществляется против силы действия пружины, так что имеется дополнительный подвижный элемент между снабжаемым дополнительной опорой обрабатываемым изделием и собственно опорным цоколем люнета. Получаемое в лучшем случае значение точности по радиальному биению лежит, поэтому, в пределах нескольких мкм.

Раскрытие изобретения

В основе предложенного на рассмотрение изобретения поставлена задача создания люнета и шлифовального станка с таким люнетом, посредством которых можно улучшить погрешность круглости в центральных зонах обрабатываемого изделия до значений менее 1 мкм.

Такие высокоточные результаты шлифования по радиальному биению достигаются посредством люнета с признаками п. 1 формулы изобретения и, соответственно, посредством шлифовального станка с признаками п. 13 формулы изобретения. Целесообразные варианты усовершенствования определены в соответствующих зависимых пунктах формулы изобретения.

Далее при использовании термина «центральный опорный участок» должны пониматься и подразумеваться и такие центральные зоны обрабатываемого изделия, которые осуществлены именно по центру, но необязательно являются опорными участками на обрабатываемом изделии или на части вала. В равной степени под термином «часть вала» должно пониматься также обрабатываемое изделие, которое имеет центральную зону.

Предусмотренный для создания дополнительной опоры центральных опорных участков во время обработки центральных и/или смещенных от центра опорных участков частей вала люнет в соответствии с изобретением, который при условиях применения перемещается из отведенного положения с целью создания дополнительной опоры во время шлифования в положение дополнительной опоры на опорный участок части вала, который является, в частности, коленчатым валом, осуществлен таким образом, что предусмотрены, по меньшей мере, две выполненные с возможностью подачи к опорному участку опорные части. Эти опорные части являются собственно создающими дополнительную опору элементами и создают дополнительную опору для подвергаемого шлифованию опорного участка в соответствующих, расположенных на расстоянии друг от друга, периферийных зонах, причем расстояние между периферийными зонами определяется посредством расстояния между обеими опорными частями. Люнет в его передней зоне осуществлен в форме призмы, которая создает вилочкоообразную дополнительную опору для части вала своими опорными частями в положении создания дополнительной опоры. Призма имеет два образующих вилочку плеча консоли люнета, на которых, соответственно, располагается опорная часть, причем опорные части, с образованием угла раствора между ними, расположены каждая на одной боковой кромке плеча призмы. Положение опорных частей относительно друг друга и консоли люнета является постоянным. Это означает, что места установки опорных частей относительно друг друга расположены фиксированным образом. Кроме того, люнет со своей открывающейся вверх призмой в положении создания дополнительной опоры расположен ниже центра относительно продольной оси опорного участка, причем образованная между двумя опорными частями за счет из расположения на плечах консоли люнета биссектриса имеет постоянный острый угол с проходящим через продольную ось опорного участка перпендикуляром. Люнет имеет так называемую отрегулированную системой компьютерного числового программного управления ось, которая позволяет осуществлять отрегулированную подачу люнета вдоль этой биссектрисы к опорному участку до тех пор, пока люнет не окажется в положении создания дополнительной опоры и не захватит, а также не создаст дополнительную опору для обрабатываемой посредством шлифования части вала.

Фиксированное относительно друг друга расположение опорных частей на боковых кромках призмы люнета в сочетании с захватом ниже центра предназначенной для обработки шлифованием части вала с целью создания дополнительной опоры с образованными между опорными частями биссектрисами через продольную ось опорного участка способствует тому, что опорная зона люнета располагается ниже образованной посредством оси вращения шлифовального круга и центральной продольной оси обрабатываемого изделия плоскости, то есть ниже центра обрабатываемого изделия, то есть ниже центра. При шлифовании это является преимуществом постольку, поскольку снабжаемый дополнительной опорой опорный участок никогда не бывает абсолютно круглым, и за счет положения дополнительной опоры в соответствии с изобретением и варианта осуществления люнета, обычно всегда имеющиеся погрешности круглости при шлифовании опорного участка не воспроизводятся или копируются на подвергаемом шлифованию опорном участке непрерывным образом. Если - как в уровне техники -опорные точки двух опорных частей расположены симметрично абсолютно точно напротив шлифуемого участка, то неровности снова воспроизводятся во время шлифования опорного участка, что означает, что во время шлифования неровности не только непрерывно воспроизводятся по форме и величине, но и, при определенных обстоятельствах, еще и увеличиваются.

Посредством люнета в соответствии с изобретением реализуется более бережная дополнительная опора для соответствующего опорного участка, так как за счет наличия отдельной, отрегулированной системой компьютерного числового программного управления, оси возможна целенаправленная установка на опорный участок, и притом таким образом, что биссектриса проходит между двумя опорными частями постоянно через центральную продольную ось или ось вращения опорного участка. И это также приводит к уменьшению колейности за счет люнета на опорном месте.

В целом, призматическая опора для люнета в соответствии с изобретением имеет выбранный угол призмы, то есть, боковых кромок консоли люнета призмы относительно друг друга, посредством чего снабжаемый дополнительной опорой опорный участок захватывается как бы по типу вилочки и дополнительно поддерживается. В зависимости от формы и величины снабжаемой дополнительной опорой части вала и от технических требований, соответствующий использованный люнет может иметь различный угол поддерживающей призмы. В принципе, в предпочтительном варианте возможно также, чтобы плечи призмы консоли люнета располагались с возможностью регулировки относительно друг друга, чтобы люнет мог еще лучше соответствовать различными требованиям в отношении диаметра подвергаемых шлифованию и снабжаемых дополнительной опорой частей вала.

В таком случае необходимо, однако, чтобы боковые кромки призмы в своем соответствующем, согласованном с определенным заданием по созданию дополнительной опоры, угловом расположении были расположены и зафиксированы относительно друг друга настолько жестко, чтобы опорные части для выполнения задания по созданию дополнительной опоры имели фиксированное расположение относительно друг друга и, по возможности, могли осуществлять колебания, однако, не для увеличения погрешностей обработки. Посредством выбора в соответствии с изобретением соотношений угла и расположения опорных частей на боковых кромках соответствующих плеч призмы консоли люнет в предпочтительном варианте круглости на обрабатываемом изделии могут быть во время шлифования существенно улучшены, так что можно добиться погрешностей круглости менее 1 мкм или даже существенно ниже. Использование люнета в соответствии с изобретением способствует, однако, не только улучшению круглости в общем смысле, но и посредством люнета в соответствии с изобретением достигается уменьшение волнистости при волнистости более низкого порядка, вследствие чего могут быть изготовлены изделия более высокого качества, и притом без необходимости использования после шлифования других работ или операций. Возможность изготовления высокоточных изделий без дополнительных затрат на изготовление приводит к существенному снижению стоимости. Люнет в соответствии с изобретением представляет собой, таким образом, технически хорошее и недорогое решение, которое, в частности, может быть использовано и для частей валов с большим диаметром, в предпочтительном варианте более 70 мм, и в предпочтительном варианте также для коленчатых валов, причем диаметр главного подшипника, в случае необходимости, может быть также менее 70 мм. Для обрабатываемых изделий небольших, вплоть до средних, габаритов люнет в соответствии с изобретением, разумеется, также может быть использован.

Дополнительные корректировки круглости посредством наложения корректирующих регулировок Х-оси, которые основываются на измеренных значениях, рассчитываются и осуществляются посредством управляющего устройства шлифовального станка, обычно уже используются для смещенных от центра опорных участков, таких как шатунный подшипник. При этом понимается, что такие корректировки круглости могут быть использованы и для главного подшипника. Для дальнейшего улучшения круглости на центральных опорных участках такая корректировка круглости может быть использована дополнительно к использованию люнета в соответствии с изобретением.

В предпочтительном варианте люнет для создания дополнительной опоры устанавливается на опорном участке, подвергнутом чистовому шлифованию, однако, возможно также, что люнет устанавливается на опорном участке, отшлифованном по прямой, причем в последнем случае не только создается дополнительная опора, вследствие собственного веса подвергаемого шлифованию обрабатываемого изделия, но и, по меньшей мере, в известной мере, люнетом воспринимаются генерируемые шлифовальным кругом усилия шлифования.

В соответствии с вариантом усовершенствования изобретения консоль люнета, на которой располагается призма, посредством лишь одного работающего на резьбовом шпинделе серводвигателя, выполнена с возможностью перемещения между отведенным положением и положением создания дополнительной опоры. Посредством этого достигается то, что опорные части, которые расположены на постоянном угловом расстоянии внутри призмы, надежно и воспроизводимым образом прикладываются к снабжаемому дополнительной опорой опорному участку с целью создания дополнительной опоры для опорного участка.

В предпочтительном варианте биссектриса образует такой угол с перпендикуляром, что возникающие при шлифовании, результирующие, обусловленные работой шлифовального круга, усилия вдавливают опорные участки в призму к опорным частям, с фиксацией опорных участков. Угол между биссектрисой и перпендикуляром выбран при этом таким образом, что опорные части прилегают относительно центральной продольной оси обрабатываемого изделия ниже центра, так что при шлифовании усилия шлифовании вдавливают обрабатываемое изделие, так сказать, в призму и к опорным частям. Посредством этого обрабатываемое изделие удерживается в призме и с фиксацией по положению посредством опорных частей.

Далее в предпочтительном варианте люнет со своей отрегулированной системой компьютерного числового программного управления осью подачи осуществлен таким образом, что может быть насколько далеко проведен к снабжаемому дополнительной опорой опорному участку или снабжаемому дополнительной опорой обрабатываемому изделию, что опорное положение соответствует конечному положению подачи, так что люнет прилегает к подвергнутому чистовому шлифованию опорному участку или к подвергнутой чистовому шлифованию части вала. Однако, возможно также, чтобы положение люнета для создания дополнительной опоры являлось положением подачи при еще имеющемся припуске на шлифование. Это означает, что люнет во время шлифования, несмотря на то, что чистовой размер на подвергаемом шлифованию опорном участке еще не достигнут, тем не менее, создавая опору, воздействует на этот отшлифованный по прямой опорный участок, причем во время шлифования при одновременном создании дополнительной опоры для опорного участка призма, то есть консоль люнета с призмой, посредством опорных частей доводится до чистового размера. Особенно предпочтительным является, если отрегулированная системой компьютерного числового программного управления подача призмы осуществляется синхронно с подачей шлифовального круга. За счет такого варианта осуществления, когда ось подачи люнета и ось подачи шлифовального круга, соответственно, отрегулированы системой компьютерного числового программного управления, обе оси являются, по существу, свободно программируемыми.

При установке люнета на подвергнутый чистовому шлифованию опорный участок посредством отрегулированной системой компьютерного числового программного управления оси управления люнет может быть установлен в предварительно заданное положение точно на обрабатываемое изделие. Конечное положение соответствует при этом чистовому размеру подвергаемого шлифованию обрабатываемого изделия. В частности, при перемещении люнета, то есть, консоли люнета с призмой, в желаемое конечное положение посредством гидравлических исполнительных устройств, возможно обеспечить надежной дополнительной опорой предварительно подвергнутые чистовому шлифованию опорные участки посредством поддерживающей призмы люнета. Такой люнет является сравнительно простым по конструкции и, следовательно, также недорогим в изготовлении.

В предпочтительном варианте возможно, однако, также использовать люнет для создания дополнительной опоры на опорном участке, который шлифуется по прямой, и у которого, поэтому, еще имеется определенный припуск на шлифование. Для этого необходимо, чтобы люнет подавался точно в соответствии с еще имеющимся во время шлифования припуском на шлифование, то есть в соответствии с разностью между фактическим припуском на шлифование и чистовым размером. Это означает, что люнет в любой момент времени должен быть точно подведен к радиально отшлифованному в единицу времени на опорном участке припуску на шлифование. Для этого необходима синхронизация между отрегулированной системой компьютерного числового программного управления осью люнета и отрегулированной системой компьютерного числового программного управления Х-осью шлифовального круга. В предпочтительном варианте это может быть решено особенно просто за счет того, что поддерживающая призма на обрабатываемом изделии посредством отрегулированного системой компьютерного числового программного управления перемещения подается линейно. За счет такой линейной подачи возможно добиться синхронных значений подачи на глубину Х-оси подачи шлифовального круга, с одной стороны, и оси подачи поддерживающей призмы, с другой стороны, причем подача призмы люнета следует за подачей шлифовального круга, то есть, обе оси подачи электронным образом соединены друг с другом.

Из соображений точности и из рациональных с точки зрения техники шлифования соображений преимущественным может являться отказ от точной синхронизации между Х-осью подачи шлифовального круга и отрегулированной системой компьютерного числового программного управления осью люнета. Поддерживающая призма может, к примеру, периодически во время шлифования опорного участка также целенаправленным образом устанавливаться так, чтобы подвергаемая шлифованию часть вала в заданной зоне подвергалась избыточному давлению. Под «избыточным давлением» в рамках данного изобретения следует понимать то, что часть вала при шлифовании в зоне от нескольких мкм до нескольких сотых мм подвергается избыточному давлению выше средних значений. В предпочтительном варианте это может быт реализовано также таким образом, что поддерживающая призма периодически во время шлифования опорного участка регулируется на определенное небольшое значение либо ниже, либо выше с избыточным давлением. В предпочтительном варианте степень избыточного давления равняется достигаемой точности подвергаемого обработке конструктивного элемента, а также введенным посредством шлифовального круга в обрабатываемое изделие шлифовальным усилиям. Другими важными факторами воздействия являются также геометрия и жесткость обрабатываемого изделия.

В предпочтительном варианте соответствующие движения подачи шлифовального круга и люнета посредством их соответствующих отрегулированных системой компьютерного числового программного управления осей осуществляются таким образом, что в каждый момент времени процесса шлифования опорного участка он точно удерживается на среднем значении. Однако в предпочтительном варианте возможно также осуществлять шлифование немного ниже центра или выше центра. В частности, предпочтительный вариант осуществления подачи люнета по инерции предусмотрен для шлифования центральных опорных участков, к примеру, главных подшипников коленчатого вала.

Люнет в соответствии с изобретением может быть использован также для шлифования кулачковых валов или других частей валов. Как известно, подвергаемые шлифованию кулачки расположены рядом с опорными участками. Равным образом это относится и к главным подшипникам на коленчатых валах, если они, к примеру, подвергаются шлифованию маятниковым ходом. В таком случае кулачковые или шатунные подшипники шлифуются таким образом, что во время шлифовального оборота обрабатываемого изделия неравные соотношения сил посредством шлифования воздействуют на обрабатываемое изделие. В предпочтительном варианте для такого случая применения используется люнет, у которого предусмотрен расположенный на призме дополнительный поворотный рычаг, который в своей противолежащей поворотной оси концевой зоне имеет дополнительную опорную часть. Если у люнета в соответствии с изобретением опорные части ниже центра воздействуют на снабжаемый дополнительной опорой опорный участок, то поворотный рычаг рассчитывается таким образом, что дополнительная часть так сказать сверху поворачивается в свою положение прилегания к опорному участку и за счет установки поворотного рычага в его положение прилегания осуществляется дополнительная опора опорного участка сверху. В этом случае в предпочтительном варианте предусмотрены три опорные части по типу трехточечной опоры для подвергаемого шлифованию опорного участка. Таким образом, достигается то, что опорный участок в любой момент времени обработки прочно прилегает к поддерживающей призме, даже когда, к примеру, неустойчивые, вследствие шлифования маятниковым ходом или вследствие кулачкового шлифования, соотношения сил также воздействуют на люнет во время процесса шлифования.

В предпочтительном варианте поворот поворотного рычага осуществляется гидравлическим, пневматическим или электронным образом. Благодаря этому гарантируется то, что снабжаемый дополнительной опорой опорный участок всегда точно с заданным регулируемым усилием прилегает к поддерживающей призме. При осуществлении гидравлической или пневматической регулировки поворотного движения для регулировки силы давления предусмотрен, по меньшей мере, один датчик давления.

В следующем предпочтительном варианте осуществления гидравлически или пневматически отрегулированный поворотный рычаг поворачивается до ограниченного, к примеру, посредством упора, поворотного значения. В этом случае тогда опорная часть посредством генерированного пружиной прижимного усилия прижимается к опорному участку. В варианте осуществления электрического управления поворотным движением поворотный рычаг поворачивается в заданное поворотное положение, а усилие прижима к опорному участку создается за счет того, что опорная часть посредством генерированного пружиной прижимного усилия прижимается к опорному участку.

Посредством расчета параметров пружины можно, таким образом, отрегулировать или выбрать предварительное прижимное усилие, в зависимости от соответствующего положения прилегания поворотного рычага и, тем самым, опорной части на отшлифованном по прямой, подвергнутом чистовому шлифованию или на предназначенном для шлифования опорном участке.

Аналогично генерированию прижимного усилия посредством пружинного элемента можно использовать также гидравлически и пневматически управляемый элемент. Расчет прижимного усилия можно определить и отрегулировать тогда посредством датчика давления.

Положение прилегания дополнительной опорной части противолежит в этом случае положениям опорных частей призмы.

Положение прилегания может располагаться на биссектрисах опорных частей поддерживающей призмы, это, однако, не является настоятельно необходимым условием технического функционирования.

Зачастую положение дополнительной поддерживающей призмы располагается даже не на биссектрисах опорных частей поддерживающей призмы, так как смещение из этого положения за счет неравного углового распределения предотвращает образование некруглостей во время процесса шлифования опорного участка.

В соответствии с вариантом усовершенствования изобретения опорные части имеют в предпочтительном варианте гладкие поверхности, так что при прилегании к снабжаемому дополнительной опорой опорному участку, в любом случае, чисто теоретически, создается линейный контакт. Далее в предпочтительном варианте поверхность опорных частей может быть осуществлена в виде выпукло изогнутой плоскости. Осуществленная таким образом поверхность опорных частей еще лучше обеспечивает целенаправленный контакт между опорными частями и снабжаемой дополнительной опорой поверхностью соответствующего опорного участка, и притом, даже при отклонениях от цилиндрической формы опорных частей. Далее в предпочтительном варианте опорные части снабжены центральным пазом, который разделяет поверхность опорных частей на два опорных участка. Благодаря этому, с одной стороны, может быть получено хорошее опорное воздействие, так как дополнительная опора создается по всей ширине опорной части. В предпочтительном варианте снабжаемые дополнительной опорой поверхности осуществлены слегка сферическими и их боковые кромки скруглены, чтобы снабжаемая дополнительной опорой поверхность не могла быть повреждена ими.

Из соображений износостойкости опорные части снабжены в предпочтительном варианте покрытыми кубическим нитридом бора или поликристаллическим алмазом поверхностями. Благодаря этому, может быть реализован большой срок службы опорных частей, которые и так уже с возможностью замены располагаются на вилочкообразных консолях призмы.

Следующий предпочтительный вариант осуществления люнета достигается за счет того, что опорные части на боковых кромках призмы расположены с возможность качания вокруг оси, проходящей под 90°, то есть перпендикулярно продольной оси (в направлении плоскости между осью вращения шлифовального круга и осью вращения обрабатываемого изделия) подвергаемой шлифованию части вала. Эта имеющаяся вследствие возможности качания степень свободы опорных частей обеспечивает равномерное и улучшенное прилегание к снабжаемой дополнительной опорой поверхности части вала, даже когда часть вала должны быть отшлифована слегка шарообразно или вогнуто. Следующее преимущество этой дополнительной оси качания опорных частей состоит в том, что в случае не абсолютно цилиндрических опорных участков, будь то вследствие погрешностей шлифования или желаемой формы опоры, может быть предотвращено то обстоятельство, что кромки опорных частей в процессе создания дополнительной опоры могут входить в соответствующую снабжаемую дополнительной опорой поверхность и, вследствие этого, могли бы оставлять после себя нежелательные следы от шлифования. Без установленной качающимся образом под 90° к продольной оси опорной части системы опорных частей именно при отклонении формы опорной части от цилиндрической не образовывалось бы никакого линейного контакта для создания дополнительной опоры, а имел бы место точечный контакт. Этот точечный контакт вызывал бы, однако, повышенное контактное напряжение сжатия на поверхности, что также могло бы привести к повреждениям снабжаемой дополнительной опорой опорной поверхности. Напротив, посредством равномерного прилегания опорных частей к отшлифованной по прямой и снабжаемой дополнительной опорой поверхности опорной части, в целом из-за меньшего давления на поверхности, достигается повышенная точность, так что и посредством такого мероприятия можно добиться повышения точности в отношении круглости при наличии погрешности круглости даже при значениях явно менее 1 мкм.

В соответствии со следующим аспектом изобретения предлагается шлифовальный станок, который предназначен для шлифования центральных и/или смещенных от центра зон обрабатываемых изделий, или опорных участков на обрабатываемых изделиях, или частей валов, в частности, коленчатых валов. Шлифовальный станок имеет люнет с признаками, которые описаны выше в соответствии с изобретением. Дополнительно шлифовальный станок имеет управляющее устройство, посредством которого во время шлифования или после шлифования опорного участка шлифовальным кругом люнет может устанавливаться в центральную зону обрабатываемого изделия, а шлифовальный круг, в соответствии с вариантом применения, может подаваться до достижения чистового размера опорного участка. Посредством такого шлифовального станка, который использует люнет в соответствии с изобретением, могут быть получены отклонения от круглости даже явно менее 1 мкм, даже если, к примеру, шлифование главных подшипников коленчатых валов или кулачков кулачковых валов осуществляется в процессе шлифования маятниковых ходом, и, благодаря этому, можно отказаться от переменного приложения усилий к подвергаемому шлифованию конструктивному элементу.

В предпочтительном варианте шлифовальный станок в соответствии с изобретением имеет измерительное устройство, передающее на управляющее устройство сигналы измерения диаметра зоны обрабатываемого изделия для положения подачи люнета в зоне обрабатываемого изделия. На основании этого регулируются положения подачи люнета и шлифовального круга. При прилегании люнета к центральной зоне обрабатываемого изделия, которая шлифуется по прямой и при этом еще имеет припуск по отношению к чистовому размеру, люнет может быть подан в предпочтительном варианте в соответствии с еще не снятым шлифовальным кругом, соответствующим, фактическим припуском шлифования шлифовального круга.

При этом понимается, что управляющее устройство и измерительное устройство могут быть предусмотрены в форме конструктивного блока, а также могут существовать в виде отдельных устройств, то есть, могут быть предусмотрены отдельное управляющее устройство и отдельное измерительное устройство, причем измерительное устройство на основании измеренных значений генерирует сигналы измерения, которые подаются на управляющее устройство, так что управляющее устройство, в конце концов, реализует синхронное или слегка асинхронное управление подачей люнета и шлифовального круга на соответствующий, снабжаемый дополнительной опорой, опорный участок для того случая, когда люнет в соответствии с постоянно уменьшающимся, вследствие шлифовального прохода, припуском шлифования доводится до чистового размера подвергаемого шлифованию участка. Случай отклонения от синхронности подачи может, к примеру, иметь место тогда, когда посредством люнета подвергаемый шлифованию конструктивный элемент должен быть подвергнут незначительному избыточному давлению, чтобы, к примеру, посредством шлифовального круга компенсировать введенные в конструктивный элемент усилия шлифования, так чтобы за счет этого также улучшился результат шлифования.

В соответствии с вариантом усовершенствования управляющее устройство осуществлено таким образом, что при использовании измеренных значении на основании установленных погрешностей круглости дополнительная корректировка круглости на отрегулированную системой компьютерного числового программного управления Х-ось шлифовального круга по типу перекрытия может накладываться на величину подачи шлифовального круга.

Краткое описание чертежей

Другие варианты осуществления и детали изобретения описываются на основании примеров осуществления посредством последующих чертежей, на которых представлены:

фиг. 1 принципиальная конструкция шлифовального станка с расположенным люнетом в соответствии с изобретением;

фиг. 2 увеличенный детальный вид отшлифованного по прямой коленчатого вала с люнетом в соответствии с изобретением в отведенном положении и в положении создания дополнительной опоры;

фиг. 3 принципиальный вид спереди люнета в соответствии с изобретением в направлении стрелки V в соответствии с фиг. 2;

фиг. 4 вид в разрезе консоли люнета для изображения направляющей для линейного перемещения поддерживающей призмы вдоль плоскости W-W разреза;

фиг. 5 люнет в соответствии с изобретением в разрезе вдоль линии U-U разреза в соответствии с фиг. 4;

фиг. 6А вид в разрезе опорной части в поддерживающей призме люнета с возможностью поворота опорной части вокруг проходящей под 90° к продольной оси снабжаемой дополнительной опорой части вала поворотной оси;

фиг. 6В вид сверху расположенной на призме люнета опорной части;

фиг. 6С перспективное изображение опорной части с центральным пазом и возможностью поворота в соответствии с фиг. 6А и, соответственно, 6В;

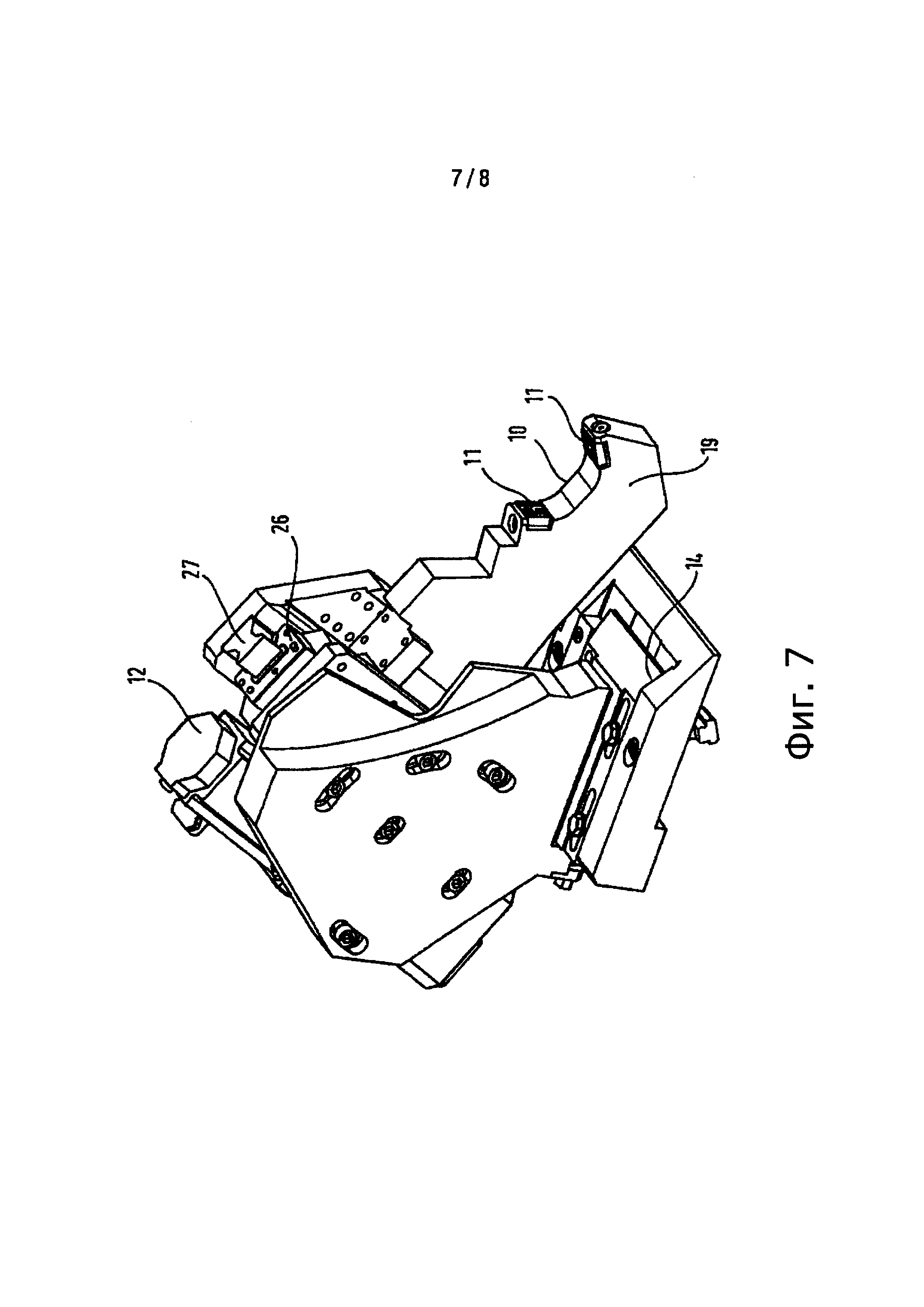

фиг. 7 перспективное изображение люнета в соответствии с изобретением с опорными частями в соответствии с фиг. 6а и, соответственно, 6В; и

фиг. 8 детальный вид сбоку в соответствии с фиг. 2, однако, для другого примера осуществления с дополнительным поворотным рычагом на люнете в соответствии с изображением, на котором установлена третья опорная часть.

Осуществление изобретения

На фиг. 1 представлен вид сбоку принципиальной конструкции снабженного люнетом в соответствии с изобретением шлифовального станка. На станине 1 станка установлен крестовой суппорт для отрегулированного системой компьютерного числового программного управления перемещения расположенного на шлифовальной бабке 3 шлифовального круга 4, для его подачи к подвергаемому шлифованию, имеющему продольную ось 5, обрабатываемому изделию 6. Шлифовальная бабка 3 осуществлена известным образом в виде крестового суппорта, благодаря чему возможна подача шлифовальной бабки 3 со шлифовальным кругом 4 параллельно продольной центральной оси обрабатываемого изделия, то есть оси его вращения, и перпендикулярно этой центральной продольной оси обрабатываемого изделия. Обрабатываемое изделие 6 удерживается на не изображенной бабке изделия, причем шлифовальный круг 4 выполнен с возможностью перемещения относительно центральной продольной оси обрабатываемого изделия 6 вдоль отрегулированной системой компьютерного числового программного управления оси Z. Не изображенная бабка изделия установлена в передней зоне шлифовального станка, на станине станка на шлифовальном столе, на котором располагаются также роторный приводной механизм для обрабатываемого изделия, задняя бабка и люнет 7 для создания дополнительной опоры для обрабатываемого изделия на опорном участке. В предпочтительном варианте дополнительная опора создается для того опорного участка, который шлифуется прямым. Однако, возможна также дополнительная опора для того опорного участка, который уже отшлифован. Не изображенный приводной механизм для обрабатываемого изделия символически обозначен посредством двойной стрелки 8 и также регулируется системой компьютерного числового программного управления и обозначается как С - ось.

На фиг. 2 представлен детальный вид шлифовального станка в соответствии с фиг. 1, на котором шлифовальный круг 4 осуществляет шлифование как раз в зацеплении с обрабатываемым изделием 6 в форме главного подшипника коленчатого вала. Центральная продольная ось цапфы главного подшипника проходит параллельно оси вращения шлифовального круга 4. На шлифовальном столе 25 установлен люнет 7. Люнет 7 имеет образованную на консоли люнета выемку, которая осуществлена в виде призмы и на своих боковых кромках 22 имеет опорные части 11. Люнет 7 расположен на шлифовальном столе 25 таким образом, что образованные посредством опорных частей при их контакте с опорным участком 9 опорные линии 20 (своей представленной на фигуре правой опорной частью 7) располагаются примерно на 7° ниже центра обрабатываемого изделия. Это означает, что опорная призма в целом расположена относительно продольной оси обрабатываемого изделия и оси вращения шлифовального круга, которые располагаются в одной плоскости, ниже центра.

На фиг. 2 создающее дополнительную опору положение люнета обозначено посредством пунктирных линий, в то время как отведенное положение, в котором, к примеру, может быть осуществлено извлечение или повторное закрепление обрабатываемого изделия, изображено посредством сплошных линий. Угол а, равный примерно 7°, выявил себя в процессе шлифования как особо предпочтительный, так как снабженный дополнительной опорой опорный участок 9 никогда не является на 100% абсолютно круглым. За счет такого, осуществленного ниже центра, расположения непосредственной дополнительной опоры подвергаемого шлифованию опорного участка 9 погрешности круглости на опорном участке в процессе шлифования снова воспроизводятся на подвергаемом шлифованию опорном участке не постоянно, что имеет место в уровне техники, когда дополнительная опора для опорного участка относительно биссектрис между двумя опорными частями располагается в той же плоскости оси вращения шлифовального круга и продольной оси 5 обрабатываемого изделия.

В предложенном на рассмотрение примере осуществления изобретения на фиг. 2 представлено, что биссектриса проходит между опорными частями 11 призмы 10 люнета 7 через продольную ось 5 обрабатываемого изделия, то есть, располагается явно вне образованной посредством продольной оси обрабатываемого изделия и оси вращения шлифовального круга плоскости. Угол между биссектрисами опорных частей составляет в данном примере осуществления примерно 67°, и за счет этого на опорном участке создается дополнительная опора ниже центра за счет прилегающей призмы 10. Этот угол 67° между биссектрисами зависит от соответствующего шлифовального задания и от соответствующих условий шлифования, и может быть оптимизирован посредством простых мероприятий. Неожиданным образом выявил себя тот факт, что за счет такого расположения призмы опорные участки с погрешностями круглости могут быть отшлифованы на размер явно менее 1 мкм. Таких незначительных погрешностей круглости можно добиться, в частности, и потому, что люнет, с одной стороны, имеет высокую степень жесткости, а, с другой стороны, преимущество перемещения по также отрегулированной системой компьютерного числового программного управления оси подачи. Именно благодаря этому, консоль люнета с поддерживающей призмой и собственно поддерживаемыми опорными частями при определенных условиях по определенному пути перемещения может подаваться к снабжаемому дополнительной опорой опорному участку 9. Посредством реализованной при помощи резьбового шпинделя 13 подачи люнета к снабженному дополнительной опорой опорному участку точно вдоль биссектрис гарантируется, что центр опорного участка в направлении оси подачи шлифовального круга определенным образом удерживается. Перемещение поддерживающей призмы вдоль отрегулированной системой компьютерного числового программного управления оси по биссектрисам обеспечивается при помощи серводвигателя 12, который посредством расположенной в корпусе 16 муфты 17 воздействует на предусмотренный для подачи поддерживающей призмы 10 из отведенного положения в положение создания дополнительной опоры резьбовой шпиндель 13, предпочтительно по типу шарового планетарного шпинделя. Люнет закреплен на шлифовальном столе 25 посредством держателя, который имеет направляющую 14 по типу ласточкиного хвоста.

Изображенная на шлифовальном круге 4, направленная вниз стрелка указывает направление вращения шлифовального круга. Указывающая на обрабатываемое изделие, ориентированная вверх стрелка отображает вращательное движение обрабатываемого изделия. Изображенная в верхней части фигуры двойная стрелка показывает отрегулированную системой компьютерного числового программного управления ось движения подачи люнета из отведенного положения в положение создания дополнительной опоры и обратно. Направление вращения шлифовального круга и/или обрабатываемого изделия может быть, однако, и обратным.

Опорные части 11 осуществлены в виде покрытых кубическим нитридом бора или поликристаллическим алмазом пластин, которые находятся в прямом контакте с опорным участком 9 обрабатываемого изделия 6 в положении люнета, создающем дополнительную опору. Это означает, что опорный участок 9 обрабатываемого изделия 6 скользит по этим опорным частям 11 в теоретическом линейном контакте в форме опорных линий 20. В зависимости от материала или условий шлифования используются опорные части, покрытые кубическим нитридом бора или поликристаллическим алмазом. Преимущество этих материалов состоит в том, что они имеют высокую износостойкость.

На фиг. 3 представлен вид спереди люнета в соответствии с изобретением, в направлении изображенной на фиг. 2 и обозначенной литерой V стрелки. Нижний держатель для соединения люнета со шлифовальным столом 25 имеет направляющую 14 по типу ласточкиного хвоста. Направляющая посредством зажимных винтов 15 закрепляется в определенном заданном положении. Посредством такой жесткой и обеспечивающей определенное направление регулировки люнет 7 посредством своей поддерживающей призмы 10 регулируется таким образом, что она настраивается по центру снабжаемого дополнительной опорой опорного участка 9. Это означает, что обе снабженные дополнительной опорой опорные части 11 одновременно и равномерно прилегают к обрабатываемому изделию 6, и ось подачи люнета из отведенного положения проходит в снабженное дополнительной опорой положение вдоль биссектрис между двумя опорными частями призмы. Эта так называемая центровка должна быть произведена однократно и после юстировки удерживается в фиксированном состоянии.

Опорные части 11 на представленном изображении отмечены на виде спереди. Видно, что опорные части закреплены на боковых кромках призмы посредством двух винтов и осуществлены в виде сквозных опорных пластин. Также изображена ось 21 качания другой опорной части на призме 10 (см. также описание к фигурам 6В-6С).

Фиг. 4 представляет частичный вид в разрезе в соответствии с фиг. 2 вдоль плоскости разреза W-W. Показана направляющая для линейного перемещения поддерживающей призмы. Перемещение происходит по направляющему рельсу 27, который помещен в направляющую каретку 26. Привод осуществляется посредством резьбового шпинделя 13. На направляющем рельсе 27 без зазора с предварительным натягом установлены шаровые или роликовые опоры качения. Изображено положение резьбового шпинделя 13 вблизи направляющего рельса 27.

На фиг. 5 показан частичный разрез люнета в соответствии с изобретением, на котором изображен направляющий рельс 27 с направляющей кареткой 26. Кроме того, показан привод посредством регулируемого системой компьютерного числового программного управления серводвигателя 12 для установки поддерживающей призмы 10 на снабжаемый дополнительной опорой опорный участок. Привод для регулировки поддерживающей призмы вдоль биссектрис между опорными частями 11 производится посредством резьбового шпинделя 13, который, по меньшей мере, частично помещен в корпус 16. В корпусе 16 расположена муфта 17, посредством которой серводвигатель 12 присоединен к резьбовому шпинделю 13. Посредством обусловленного соответствующими требованиями программирования регулируемого системой компьютерного числового программного управления серводвигателя 12 производится движение подачи поддерживающей призмы 10 в системе управления шлифовального станка с максимально возможной точностью. Резьбовой шпиндель 13 удерживается, кроме того, посредством гайки 28 с резьбой.

Люнет закреплен на шлифовальном столе 25 посредством держателя, от которого на чертеже в разрезе изображена направляющая 14 по типу ласточкиного хвоста. Консоль 19 люнета имеет на своем переднем конце призму 10, на боковых кромках которой расположены опорные части 11. Изображено также, что опорные части 11 размещены с возможностью качания вокруг оси качения. Ось качения соответствующих опорных частей проходит под 90°, то есть, перпендикулярно центральной продольной оси снабжаемого дополнительной опорой обрабатываемого изделия в направлении со стороны, то есть, со стороны шлифовального круга, который на фиг. 5 не изображен. Представленный частичный вид в разрезе соответствует плоскости разреза U-U в соответствии с фиг. 4.

Фиг. 6А демонстрирует частичный вид в разрезе в увеличенном изображении расположенной на боковой кромке поддерживающей призмы опорной части 11. Видно, что опорные части 11 выступают за пределы поверхности боковых кромок 22, и притом в направлении вовнутрь призмы, чтобы опорные части при прилегании к снабжаемому дополнительной опорой, в случае необходимости шлифуемому по прямой, обрабатываемому изделию посредством опорной линии могли обеспечить соответствующий, создающий дополнительную опору, контакт. Опорная часть 11 с возможностью разъема закреплена на откидном болте, который обеспечивает качательное движение опорной части вокруг оси качения или поворотной оси 21. Преимущество такой качающейся установки опорных частей состоит в том, что, в случае необходимости, не точно и намеренно осуществленные не цилиндрическими, снабжаемые дополнительной опорой, опорные участки обеспечивают всегда стабильное и точно заданное прилегание опорной части к снабжаемому дополнительной опорой опорному участку, то есть, к его поверхности. За счет такого качающегося расположения опорной части в любом случае предотвращается то, что при отклонении снабжаемой дополнительной опорой опорной поверхности от точно цилиндрической формы кромка или кромки опорной части так сказать вдавливаются в поверхность снабжаемого дополнительной опорой обрабатываемого изделия. Представленная опорная часть имеет две опорные зоны, которые расположены на сторонах осуществленной в виде пластинок опорной части и посредством так называемого центрального паза 23 отделены друг от друга. Преимущество такого варианта осуществления состоит в том, что посредством центрального паза для каждой опорной части формируются две опорные зоны, которые обеспечивают надежную дополнительную опору, однако, одновременно образуют лишь один короткий линейный контакт, так что результат прилегания люнета к уже отшлифованной зоне опорного участка далее снижается.

На фиг. 6В представлен такой вариант осуществления опорной части на виде сверху в соответствии с изображенной на фиг. 6А стрелкой. Изображенная на фиг. 6В двойная стрелка показывает возможность поворота опорной части 11 вокруг оси 21 качения.

И, наконец, на фиг. 6С в перспективном изображении представлена такая установленная с возможностью качания опорная часть 11. Посредством центрального паза 23 на опорной части 11 на обеих сторонах образовано по одному опорному участку. Поворот, то есть, качание опорной части 11, осуществляется вдоль оси 21 качения. Далее дано пояснение части боковой кромки 22 призмы.

За счет такого варианта осуществления, когда опорные части имеют, соответственно, два образующих опорные линии 20 положения и дополнительно установлены с возможностью качания, опорные части прилегают к снабжаемому дополнительной опорой обрабатываемому изделию 6 по его поверхности, то есть, к поверхности опорного участка 9, абсолютно равномерно, даже если опорный участок имел бы, к примеру, погрешности формы в плане цилиндричности или (намеренно) определенной конусности. Далее предпочтительным является то, что опорный участок 9 прилегает в призме еще более стабильно без так называемого перегрузочного прилегания. При таком варианте осуществления снабжаемый дополнительной опорой опорный участок абсолютно равномерно прилегает ко всем четырем точкам прилегания или коротким опорным линиям 20. Благодаря этому, достигается оптимальное опорное прилегание обрабатываемого изделия посредством люнета.

На фиг. 7 люнет в соответствии с изобретением представлен в перспективном изображении в виде стандартного узла в сборе. В частности, можно видеть консоль 19 люнета, призму 10, установленные с возможностью качания опорные части 11, направляющую каретку 26 с направляющим рельсом 27, регулируемый системой компьютерного числового программного управления серводвигатель 12, а также держатель для закрепления на шлифовальном столе с направляющей 14 по типу ласточкиного хвоста. Этот люнет в соответствии с изобретением имеет высокую степень компактности и, благодаря этому, в данном варианте осуществления, может обеспечить исключительно высококачественные результаты шлифования.

На фиг. 8 представлен следующий пример осуществления люнета в соответствии с изобретением. Вид на фиг. 8 соответствует частичному виду в разрезе в соответствии с фиг. 2, с тем отличием, что в соответствии с данным примером осуществления на люнете предусмотрен дополнительный поворотный рычаг 18 с другой опорной частью 11'. Этот вариант осуществления люнета особенно необходим и имеет смысл тогда, когда в процессе шлифования на подвергаемое шлифованию обрабатываемое изделие воздействуют различные шлифовальные усилия. Это имеет место, к примеру, при маятниковом шлифовании или при шлифовании не цилиндрических элементов, к примеру, кулачков. За счет прилегания поворотного рычага 18 посредством дополнительной третьей опорной части 11' формируется так называемая трехточечная опорная реакция. Благодаря этому, достигается стабилизированная, точная, реализованная посредством люнета, дополнительная опора для подвергаемого шлифованию обрабатываемого изделия.

В предложенном на рассмотрение примере осуществления поворотный рычаг 18 заходит сверху на снабжаемую дополнительной опорой поверхность опорного участка либо пневматически, либо гидравлически, так что обрабатываемое изделие всегда точно с заданным усилием прилегает к поддерживающей призме. Сила прижатия может при этом целесообразным образом регулироваться или настраиваться просто посредством соответствующего давления пневматических или гидравлических исполнительных элементов для поворотного рычага 18. При этом соответствующее давление прижима может быть точно согласовано с процессом шлифования, и притом во время процесса шлифования может вариативно регулироваться в согласовании с ним. Приведение в действие поворотного рычага 18 посредством электродвигателя равным образом возможно, причем желаемое усилие прижима может быть реализовано посредством пружинного элемента или же посредством гидравлического или пневматического элемента на опорной части 11'.

Перечень ссылочных позиций

1 станина станка

2 крестовой суппорт

3 шлифовальная бабка

4 шлифовальный круг

5 центральная продольная ось зоны обрабатываемого изделия

6 обрабатываемое изделие / часть вала

7 люнет

8 бабка обрабатываемого изделия

9 зона обрабатываемого изделия

10 призма / призматическая дополнительная опора

11, 11' опорные части

12 серводвигатель

13 резьбовой шпиндель

14 направляющая по типу ласточкиного хвоста

15 зажимные винты

16 корпус

17 муфта

18 поворотный рычаг

19 консоль люнета

20 опорные линии

21 ось качания

22 боковые кромки призмы

23 центральный паз

24 опорный участок

25 шлифовальный стол

26 направляющая каретка

27 направляющий рельс

28 гайка с резьбой

Реферат

Изобретение относится к люнету для дополнительной опоры подвергаемых шлифованию на шлифовальном станке центральных зон обрабатываемых изделий. Люнет для шлифования выполнен с возможностью приведения из отведённого положения в положение дополнительной опоры к зоне обрабатываемого изделия и имеет по меньшей мере две выполненные с возможностью подачи к зоне обрабатываемого изделия опорные части. Опорные части расположены каждая на одной боковой кромке, образующей вилочку, имеющую два плеча, открывающейся призмы на консоли люнета в фиксированном положении относительно друг друга и консоли люнета и в опорном положении ниже центра относительно продольной оси зоны обрабатываемого изделия. Образованная между двумя опорными частями биссектриса имеет постоянный острый угол с проходящим через продольную ось зоны обрабатываемого изделия перпендикуляром. Люнет может подаваться с возможностью управления к участку обработки заготовки по данной биссектрисе при ЧПУ. В результате улучшается погрешность круглости в центральных зонах обрабатываемых изделий. 2 н. и 14 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки шлифованием конструктивного элемента машины и шлифовальный станок для осуществления способа

Комментарии