Молекулярная модификация полиэтиленовой смолы - RU2741976C2

Код документа: RU2741976C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу получения модифицированного полиэтилена, имеющего пониженный показатель текучести расплава (5 кг, 190°С) (ПТР). В частности, настоящее изобретение относится к способу контролируемого получения модифицированных полиэтиленовых рециклатов, имеющих низкий ПТР и низкое содержание геля, непосредственно путем способа реакционной экструзии.

Уровень техники

Для целей настоящего описания и последующих пунктов формулы изобретения термины "переработанные отходы" и "рециклат" применяют для обозначения материала, извлеченного из по меньшей мере одного из отходов потребления и промышленных отходов. Отходы потребления относятся к объектам, прошедшим по меньшей мере первый цикл использования (или жизненный цикл), т.е. уже выполнившим свою первую задачу, тогда как промышленные отходы относятся к производственным остаткам, которые обычно не доходят до потребителя. Термин "первичные" обозначает вновь произведенные материалы и/или объекты перед первым применением и не подвергавшиеся переработке.

В настоящее время попытки применения полимеров, полученных из отходов, для получения новых продуктов привлекают все больший интерес и приобретают все большее значение с точки зрения экологии и снижения издержек. На переработанный полиэтилен приходится значительная доля доступных фракций переработанных полимеров и полиолефиновых материалов.

Рециклаты, используемые для способов применения, требующих материалов с высокой вязкостью расплава, можно получать из промышленных отходов (IW), рециклатов, бывших в употреблении (PCR), или из обеих указанных категорий. Фракцию рециклата можно применять в виде только фракции полимера или в смеси с первичным полиэтиленом. Одной из основных проблем, связанных с соединениями, содержащими рециклаты, является относительно узкая область применения из-за недостатка на рынке доступных объемов рециклатов с достаточно высокой вязкостью расплава и подходящим молекулярно-массовым распределением для полного покрытия всех представляющих интерес способов применения, например, это относится к продуктам, полученным путем экструзии, выдувным формованием, выдувным формованием с вытяжкой или специальными способами инжекционного формования. По существу, переработанный полиэтилен, доступный в больших количествах, например, из потребительской упаковки, изделий инжекционного формования и пленочных применений, не подходит для способов применения, в которых предпочтительным или необходимым является более низкий ПТР или более широкое молекулярно-массовое распределение.

Следовательно, существует потребность в области модификации полиэтиленовых смол, в частности, переработанных полиэтиленовых смол, для увеличения вязкости расплава, т.е. для снижения показателя текучести расплава (ПТР), для увеличения предпочтительным образом отношения скоростей истечения (FRR), которое представляет собой отношение двух показателей текучести расплава, измеренных при различных нагрузках, и для сохранения отношения уровней в процессе обычного получения, что улучшает их применимость, например, для экструзии или для способов применения, требующих материалов с высокой вязкостью расплава по аналогичным или другим причинам, таким как потребности с точки зрения консистенции продукта, стабильности размеров, требования к механическим свойствам или свариваемости.

В документе ЕР 2770016 описан способ получения переработанного пластмассового материала из исходного материала, содержащего по меньшей мере 80 масс. % полиэтилена высокой плотности, путем добавления химического соединения к исходному материалу в состоянии плавления.

В документе WO 2013101767 описана композиция полиэтилена, содержащая полиэтилен и небольшое количество пероксида, имеющая определенную плотность и комплексную вязкость, где присутствие пероксида улучшает прочность расплава и механические свойства.

Проблема описанных выше способов и композиций согласно уровню техники заключается в том, что они в основном относятся к свойствам формования, однако, снижение показателя текучести расплава (ПТР) ограничено или не регулируется.

Таким образом, остается потребность в специально разработанном способе с контролируемыми стадиями для получения полиэтилена со сниженным ПТР и при этом с соответствующим и/или улучшенным качеством.

Краткое описание изобретения

Целью настоящего изобретения является обеспечение способа, который позволяет более контролируемым образом модифицировать полиэтилен с пониженным ПТР в соответствии с потребностями способа применения без значительного образования геля.

Настоящее изобретение относится к способу получения модифицированного полиэтилена. В соответствии с настоящим изобретением можно получать модифицированный полиэтилен, характеризующийся пониженным показателем текучести расплава и низким содержанием геля.

Способ согласно настоящему изобретению особенно подходит для обработки и модификации переработанного полиэтилена, например, полиэтилена, который содержит переработанный полиэтилен. Переработанный полиэтилен обычно представляет собой неоднородный материал, который состоит из широкого спектра различных переработанных полиэтиленовых компонентов с различными свойствами, например, различными показателями текучести расплава. Это также означает, что различные переработанные полиэтиленовые компоненты и их свойства, например, показатели текучести расплава, могут отличаться раз от раза в зависимости от исходного переработанного полиэтиленового материала. Таким образом, исходное состояние для модификации переработанного полиэтилена является более трудным для воспроизведения, и результат является более непредсказуемым по сравнению с применением более однородного полиэтилена, например, первичного полиэтилена. В соответствии с настоящим изобретением предложен способ обработки и модификации полиэтилена, который содержит переработанный полиэтилен, и его показатель текучести расплава с улучшенным контролем.

В дополнение к обеспечению контролируемого снижения показателя текучести расплава полиэтилена в настоящем изобретении также предложен полиэтилен, в частности полиэтилен, который содержит переработанный полиэтилен, с уменьшенным разнообразием полиэтиленового материала, т.е. улучшенной стабильностью состава полиэтилена в производимом продукте. Таким образом, снижается риск непостоянства размеров и внешнего вида продукта. Соответственно, настоящее изобретение позволяет обрабатывать полиэтилен без дополнительного отрицательного влияния на точность размеров и нежелательных поверхностных эффектов, таким образом обеспечивая получение продуктов из материала с лучшей стабильностью механических свойств, долговечной функциональностью, растяжимостью (как в расплавленном виде, так и в твердом состоянии) и свариваемостью.

Соответственно, в первом аспекте в настоящем изобретении предложен способ обеспечения контролируемого снижения показателя текучести расплава (5 кг, 190°С) (ПТР) полиэтилена, включающий стадии:

(a) определения исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) полиэтилена,

(b) подачи полиэтилена в устройство для экструзии,

(c) подачи пероксида в количестве X ppm в массу полиэтилена в устройстве для экструзии, где количество пероксида X находится в диапазоне от 300 ppm до 4000 ppm,

(d) смешивания полиэтилена с пероксидом в устройстве для экструзии при температуре выше температур плавления компонентов до по существу однородного состояния,

(e) экструдирования и гранулирования смеси, полученной на стадии (d),

(f) определения конечного показателя текучести расплава (5 кг, 190°С) (ПТРf) модифицированного полиэтилена, полученного на стадии (е),

характеризующийся тем, что

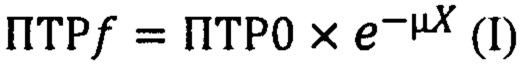

конечный показатель текучести расплава (5 кг, 190°С) (ПТРf) модифицированного полиэтилена описывается экспоненциальным убыванием (уравнение (I)) относительно исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) и концентрации (X) пероксида в расчете на количество полиэтилена,

где константа экспоненциального спада μ находится в диапазоне от 0,0005 до 0,005.

В другом аспекте в настоящем изобретении предложен способ модификации полиэтилена, содержащего один или более переработанных полиэтиленовых компонентов, включающий стадии:

(a) определения исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) полиэтилена,

(b) подачи полиэтилена в устройство для экструзии,

(c) подачи пероксида в количестве X ppm в массу полиэтилена в устройстве для экструзии, где количество пероксида X находится в диапазоне от 300 ppm до 4000 ppm,

(d) смешивания полиэтилена с пероксидом в устройстве для экструзии при температуре выше температуры плавления полиэтилена до по существу однородного состояния,

(e) экструдирования и необязательно гранулирования смеси, полученной на стадии (d), где полиэтилен предпочтительно находится в устройстве для экструзии в течение времени, составляющего по меньшей мере 25 секунд,

(f) определения конечного показателя текучести расплава (5 кг, 190°С) (ПТРf) модифицированного полиэтилена, полученного на стадии (е),

характеризующийся тем, что

конечный показатель текучести расплава (5 кг, 190°С) (ПТРf) модифицированного полиэтилена описывается экспоненциальным убыванием (уравнение (I)) относительно исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) и концентрации (X) пероксида в расчете на количество полиэтилена,

где константа экспоненциального спада μ находится в диапазоне от 0,0005 до 0,005.

В другом аспекте в настоящем изобретении предложен способ обеспечения контролируемого снижения показателя текучести расплава (5 кг, 190°С) (ПТР) полиэтилена, включающий стадии:

(a) определения исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) полиэтилена,

(b) определения целевого показателя текучести расплава (5 кг, 190°С) (ПТРt) модифицированного полиэтилена,

(c) определения значения μ для комбинации полиэтилена, пероксида и условий экструзии, определения требуемого количества пероксида (X) при помощи уравнения (II) на основе исходного показателя текучести расплава, целевого показателя текучести расплава и значения μ,

(d) подачи полиэтилена в устройство для экструзии,

(e) подачи пероксида в количестве X ppm в массу полиэтилена в устройстве для экструзии, где количество пероксида X находится в диапазоне от 300 ppm до 4000 ppm,

(f) смешивания полиэтилена с пероксидом в устройстве для экструзии при температуре выше температур плавления компонентов до по существу однородного состояния,

(g) экструдирования и необязательно гранулирования смеси, полученной на стадии (d),

(h) определения конечного показателя текучести расплава (5 кг, 190°С) (ПТРf) модифицированного полиэтилена, полученного на стадии (е).

Краткое описание чертежей

На фигуре 1 приведен пример графика зависимости конечного показателя текучести расплава от количества пероксида (X).

Подробное описание изобретения

Полиэтилен

Полиэтилен, применяемый в качестве исходного материала в способе согласно настоящему изобретению, можно выбирать из первичного полиэтилена, переработанного термопластичного полиэтилена или их смеси. Более конкретно, полиэтилен можно выбирать из первичного полиэтилена высокой плотности (vHDPE), первичного полиэтилена средней плотности (vMDPE), первичного полиэтилена низкой плотности (vLDPE), первичного линейного полиэтилена низкой плотности (vLLDPE), первичных полиолефиновых пластомеров (vPOP), полиолефиновых эластомеров (vPOE), переработанного полиэтилена высокой плотности (rHDPE), переработанного полиэтилена средней плотности (rMDPE), переработанного полиэтилена низкой плотности (rLDPE), переработанного линейного полиэтилена низкой плотности (rLLDPE) и их смесей. Предпочтительно, если полиэтилен выбран из первичного полиэтилена, он имеет плотность, равную или превышающую 0,870 г/см3, предпочтительно равную или превышающую 0,900 г/см3, более предпочтительно равную или превышающую 0,925 г/см3 и более предпочтительно равную или превышающую 0,945 г/см3; если полиэтилен выбран из переработанного полиэтилена, он содержит более 80%, предпочтительно более 90%, более предпочтительно более 95% полиэтилена. Полиэтиленовая фракция в переработанном полиэтилене предпочтительно имеет плотность не менее 0,900 г/см3, предпочтительно не менее 0,925 г/см3, более предпочтительно не менее 0,945 г/см3. В предпочтительном варианте реализации полиэтилен содержит переработанный полиэтилен, например, один или более переработанных полиэтиленовых компонентов.

Полиэтилен, применяемый в качестве исходного материала в способе согласно настоящему изобретению, может представлять собой гомополимер этилена или сополимер этилена с одним или более альфа-олефинами, содержащими от 3 до 10 атомов углерода, и их смеси.

Исходный показатель текучести расплава (5 кг, 190°С) (ПТР0) полиэтилена, применяемого в качестве исходного материала в способе согласно настоящему изобретению, можно выбирать в относительно широких диапазонах. Если полиэтилен представляет собой гомополимер или сополимер этилена, показатель текучести расплава (5 кг, 190°С) (ПТР0) предпочтительно составляет от 0,5 до 400 г/10 мин, предпочтительно от 0,5 до 100 г/10 мин, более предпочтительно от 1,0 до 75 г/10 мин, более предпочтительно от 1,5 до 50 г/10 мин.

Как указано выше, полиэтилен может представлять собой гомо- или сополимер. Если полиэтилен представляет собой сополимер, он может содержать от 0,1 до 30 мол. % сомономера(ов), предпочтительно от 0,1 до 20 мол. % сомономера(ов), более предпочтительно от 0,1 до 15 мол. % сомономера(ов) и еще более предпочтительно от 0,1 до 10 мол. %) сомономера(ов), например, от 0,1 до 5 мол. % сомономера(ов), причем сомономер(ы) предпочтительно представляет(ют) собой один или более альфа-олефинов, содержащих от 3 до 10 атомов углерода. Например, сополимер этилена может содержать от 90 до 99,9 мол. %, предпочтительно от 92 до 99,5 мол. % звеньев, полученных из этилена, и от 0,1 до 10 мол. %, предпочтительно от 0,5 до 8 мол. %, звеньев, полученных из сомономера(ов), причем сомономер(ы) предпочтительно представляет(ют) собой один или более альфа-олефинов, содержащих от 3 до 10 атомов углерода.

Предпочтительно, чтобы полиэтилен, применяемый в качестве исходного материала, имел среднее молекулярно-массовое распределение (ММР), которое определяется коэффициентом полидисперсности (PI). Исходный коэффициент полидисперсности (PI0) полиэтилена предпочтительно находится в диапазоне от 1 до 20, более предпочтительно в диапазоне 2 до 18, наиболее предпочтительно в диапазоне 2 до 15, более предпочтительно в диапазоне 2 до 10, особенно в диапазоне от 2 до 5 или в диапазоне от 2,2 до 3, например, в диапазоне от 3 до 15 или в диапазоне от 3 до 10.

В предпочтительном варианте реализации согласно настоящему изобретению полиэтилен, применяемый в качестве исходного материала в способе, имеет комбинацию исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) в диапазоне от 0,1 до 20 г/10 мин и исходного коэффициента полидисперсности (PI0) в диапазоне от 2 до 3.

В другом предпочтительном варианте реализации согласно настоящему изобретению полиэтилен, применяемый в качестве исходного материала в способе, имеет комбинацию исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) в диапазоне от 5 до 100 г/10 мин и исходного коэффициента полидисперсности (PI0) в диапазоне от 2,5 до 5.

Полиэтилен, применяемый в качестве исходного материала в способе согласно настоящему изобретению, может находиться в любой форме, включая формы в виде частиц, гранул, хлопьев, измельченных продуктов или нарезанной пленки и т.д.

Пероксид

В способе согласно настоящему изобретению важно добавлять пероксид для получения свободных радикалов, позволяющих модифицировать полиэтилен. Как правило, пероксид разлагается во время осуществления способа, и продукты разложения представляют собой свободные радикалы. Предпочтительно, источник свободных радикалов выбирают из ацилпероксида, алкилпероксида, гидропероксида, сложного эфира пероксикислоты, пероксикарбоната и их смесей.

Примеры подходящих органических пероксидов включают ди-трет-амилпероксид, 2,5-ди(трет-бутилперокси)-2,5-диметил-3-гексин, 2,5-ди(трет-бутилперокси)-2,5-диметилгексан, трет-бутилкумилпероксид, ди(трет-бутил)пероксид, дикумилпероксид, бутил-4,4-бис(трет-бутилперокси)валерат, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, дибензоилпероксид, бис(трет-бутилпероксиизопропил)бензол, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 1,1-ди(трет-бутилперокси)циклогексан, 1,1-ди(трет-амилперокси)циклогексан и любые их смеси; например, пероксид можно выбирать из 2,5-ди(трет-бутилперокси)-2,5-диметилгексана, ди(трет-бутилпероксиизопропил)бензола, дикумилпероксида, трет-бутилкумилпероксида, ди(трет-бутил)пероксида и их смесей, например, пероксид представляет собой дикумилпероксид.

Предпочтительно, пероксид выбирают из 2,5-диметил-2,5-ди(трет-бутилперокси)гексана, 2,5-диметил-2,5-ди(трет-бутилперокси)гексина-3, 3,3,5,7,7-пентаметил-1,2,4-триоксепана, 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксонана и ди-трет-бутилпероксида.

Специалисту в данной области известно, как выбирать подходящий пероксид, который будет подвергаться термическому разложению во время способа реакционной модификации в соответствии с настоящим изобретением. Предпочтительно, период полураспада пероксида составляет 0,1 часа при температуре по меньшей мере 94°С, предпочтительно по меньшей мере 100°С, более предпочтительно по меньшей мере 110°С, например, период полураспада пероксида составляет 0,1 часа при температуре в диапазоне от 94°С до 220°С, предпочтительно в диапазоне от 100°С до 190°С, например, в диапазоне от 110°С до 175°С.

В способе модификации в соответствии с настоящим изобретением для получения модифицированного полиэтилена полиэтилен соответствующим образом смешивают с пероксидом в количестве от 300 ppm до 4000 ppm, предпочтительно от 400 ppm до 3500 ppm, более предпочтительно от 450 ppm до 3000 ppm в расчете на массу полиэтилена.

Пероксид можно применять в виде мастербатча, где пероксид подают в виде предварительной смеси (мастербатча) предпочтительно непосредственно в экструдер. Предпочтительно пероксид предварительно смешивают с веществом-носителем, которое может представлять собой полимер, например, полиэтилен и полипропилен, или другие материалы, например, диоксид кремния и CaCO3, с получением мастербатча, а затем подают в экструдер.

Устройство для экструзии/экструдер

Способ в соответствии с настоящим изобретением удобно проводить в оборудовании для смешивания в расплаве, известном специалисту в данной области. Предпочтительно применяют устройство для экструзии, также называемое экструдером, или кнедер. Потоки полиэтилена и пероксида соответствующим образом одновременно вводят в экструдер на стадиях (b) и (c) способа согласно настоящему изобретению. Экструдер может представлять собой любой экструдер, известный в данной области. Таким образом, экструдер может представлять собой одношнековый экструдер, двухшнековый экструдер, такой как двухшнековый экструдер с однонаправленным вращением шнеков или двухшнековый экструдер со встречным вращением шнеков или многошнековый экструдер, такой как кольцевой экструдер. Кроме того, экструдер может представлять собой закрытый смеситель, такой как смеситель типа Banbury, высокопроизводительный смеситель непрерывного действия (CIM) со встречным вращением шнеков, или специальный одношнековый смеситель, такой как ко-кнедер Buss или кнедер TriVolution. Также для улучшения распределительного смешивания с относительно низким тепловыделением в дополнение к указанным экструдерам можно применять статический смеситель, такой как Kenics, Koch и т.п. Особенно предпочтительно экструдер представляет собой двухшнековый экструдер с однонаправленным вращением шнеков или высокопроизводительный смеситель непрерывного действия (CIM). Примеры подходящих экструдеров в соответствии с настоящим изобретением включают экструдеры, поставляемые Coperion Werner & Pfleiderer, Berstorff, Japan Steel works, Kobe Steel и Farrel.

Размер или номинальная производительность в кг/час экструдера обычно зависит от диаметра устройства. Номинальная производительность для подходящего устройства может находиться в диапазоне от 50 кг/час до 60000 кг/час или более при диаметрах шнеков или ротора от 30 мм до 460 мм или более.

Экструдер обычно имеет зону подачи, зону плавления, зону смешивания и зону штамповки. Кроме того, расплав, прессуемый через матрицу, обычно отверждают и разрезают на гранулы в грануляторе.

Экструдер обычно имеет отношение длины к диаметру, L/D, от примерно 4:1 до примерно 65:1, предпочтительно от примерно 5:1 до примерно 60:1. Более предпочтительно L/D составляет от примерно 6:1 до примерно 50:1 и более предпочтительно от примерно 7:1 до примерно 45:1. Как хорошо известно в данной области, двухшнековые экструдеры с однонаправленным вращением шнеков обычно имеют большее значение L/D по сравнению с двухшнековыми высокопроизводительными смесителями (CIM) со встречным вращением шнеков.

Предпочтительное отношение длины к диаметру, L/D, для экструдеров с однонаправленным или встречным вращением шнеков составляет от примерно 15:1 до примерно 65:1, предпочтительно от примерно 20:1 до примерно 60:1. Более предпочтительно L/D составляет от примерно 22:1 до примерно 50:1 и более предпочтительно от примерно 25:1 до примерно 45:1.

Предпочтительное отношение длины к диаметру, L/D, для высокопроизводительных смесителей (CIM) со встречным вращением шнеков составляет от примерно 4:1 до примерно 15:1, предпочтительно от примерно 4,5:1 до примерно 12:1. Более предпочтительно L/D составляет от примерно 5:1 до примерно 11:1 и более предпочтительно от примерно 6:1 до примерно 10:1.

Экструдер может иметь одно или более выпускных, или вентиляционных, отверстий для удаления газообразных компонентов из экструдера. Такие газообразные компоненты могут содержать непрореагировавший источник свободных радикалов или продукты его разложения. В случае полиэтиленовых рециклатов, особенно поставляемых в различных формах, таких как хлопья или нарезанная пленка, подаваемый материал может содержать некоторое количество захваченной влаги, для удаления которой предпочтительно требуется выпускное отверстие или отверстие для вакуумирования, обеспечивающее достаточную дегазацию материала, например, для минимизирования образования пустот в гранулах. Такое выпускное отверстие следует располагать на пути прохождения потока, достаточно далеко, чтобы обеспечить достаточное время реакции между пероксидом и полиэтиленом. Соответственно, выпускное отверстие можно располагать в конце пути прохождения потока в зоне плавления или в зоне смешивания.

Агент для отдува, такой как воду, пар или азот, подходящим образом добавляют в экструдер для облегчения удаления летучих компонентов из расплава полиэтилена. При использовании, такой агент для отдува добавляют перед выпускным отверстием или перед последним выпускным отверстием, при наличии нескольких выпускных отверстий. Технологию выпуска и отдува также можно применять для снижения интенсивности запаха гранул и конечного продукта.

Экструдер также может иметь одно или более загрузочных отверстий для подачи в экструдер дополнительных компонентов, таких как полимер, добавки и т.п. Положение таких дополнительных загрузочных отверстий зависит от типа материала, добавляемого через отверстие.

Необязательно во время стадии получения композиции в композицию можно добавлять добавки или другие полимерные компоненты в количестве, как описано выше. Предпочтительно композицию согласно настоящему изобретению, полученную из реактора, смешивают в экструдере с добавками способом, известным в данной области.

В одном предпочтительном варианте реализации стадию экструзии проводят с применением скоростей подачи от 100 кг/ч до 70000 кг/ч, более предпочтительно от 300 кг/ч до 55000 кг/ч. Производительность в промышленном производстве обычно составляет от 500 кг/ч до 50000 кг/ч. Для другого предпочтительного устройства, преимущественно применяемого в случае переработанного полиэтилена, скорость подачи составляет от 700 кг/ч до 5000 кг/ч.

Скорость вращения шнеков экструдера предпочтительно составляет от 140 об/мин до 450 об/мин, более предпочтительно от 170 об/мин до 400 об/мин и более предпочтительно от 190 об/мин до 380 об/мин.

Предпочтительно на указанной стадии экструзии SEI (удельный расход энергии) экструдера может составлять от 0,15 до 0,4 кВт⋅ч/кг, предпочтительно от 0,15 до 0,35 кВт⋅ч/кг, более предпочтительно от 0,15 до 0,25 кВт⋅ч/кг, при этом SEI рассчитывается непосредственно на основе потребляемой экструдером электроэнергии без учета фактической ограниченной эффективности, обусловленной, например, потерями энергии при работе электродвигателя и при передаче энергии.

Время нахождения полиэтилена в устройстве для экструзии/экструдере может варьироваться в широких пределах; обычно время нахождения составляет по меньшей мере 25, предпочтительно по меньшей мере 30 и более предпочтительно 35 секунд.

Зона подачи

Полиэтилен предпочтительно вводят в экструдер через зону подачи. Зона подачи обеспечивает попадание полиэтилена в форме частиц в зону плавления. Обычно зона подачи состоит из загрузочной воронки и соединительной трубы, соединяющей воронку с зоной плавления. Обычно полиэтилен проходит через зону подачи под действием силы тяжести, т.е., как правило, сверху вниз. Время нахождения полиэтилена (и других компонентов) в зоне подачи обычно является непродолжительным, обычно не более 30 секунд, чаще не более 20 секунд, например, не более 10 секунд. Обычно время нахождения составляет по меньшей мере 0,1 секунды, например, одну секунду.

Поток источника свободных радикалов можно вводить в зону подачи экструдера, альтернативно, далее по пути прохождения потока, например, в конце зоны плавления или в начале зоны смешивания. Его можно вводить в зону подачи в виде отдельного потока, в виде предварительной смеси с полимером/полиэтиленом или в виде мастербатча.

Зона плавления

Полиэтилен предпочтительно попадает из зоны подачи в зону плавления. В зоне плавления полиэтилен в форме частиц плавится. Твердые частицы полиэтилена перемещают при помощи вращающегося шнека. Затем температура повышается по длине шнека за счет поглощения теплоты трения и увеличивается до уровня, превышающего температуру плавления полиэтилена. Таким образом, твердые частицы начинают плавиться.

Предпочтительно, чтобы шнек в зоне плавления, в случае обычного одношнекового экструдера, был сконструирован таким образом, чтобы шнек в зоне плавления был полностью заполнен. Таким образом, твердые частицы образуют плотный слой в зоне плавления. Это происходит, когда в канале шнека имеется достаточное давление, и канал шнека полностью заполнен. В разных экструдерах и устройствах для смешивания применяют разные принципы плавления, тем не менее, трение между полиэтиленом и шнеком и стенками экструдера, а также между частицами полиэтилена играет важную роль в зоне плавления для обеспечения эффективного плавления полиэтилена. Для двухшнекового экструдера с однонаправленным вращением шнеков шнек в зоне плавления, как правило, содержит элементы, обеспечивающие перенос при отсутствии существенного обратного потока. Тем не менее, для получения плотного слоя может требоваться установка некоторых барьерных элементов или элементов обратного смешения в подходящем месте, например, рядом с концом пути прохождения потока в зоне плавления. Конструкция шнека для получения плотного слоя частиц хорошо известна в области производства экструдеров. Проблема обсуждается, в частности, в пунктах 7.2.2 и 8.6.2 в книге Криса Раувендааля (Chris Rauwendaal): "Polymer Extrusion", Carl Hanser Verlag, Munich 1986, которые включены в настоящую заявку посредством ссылки.

Из-за теплоты трения температура повышается по длине шнека, и полиэтилен начинает плавиться. Характер процесса плавления обсуждается, в частности, в упомянутой выше книге Криса Раувендааля (Chris Rauwendaal), в пункте 7.3, в частности в подпунктах 7.3.1.1 и 7.3.2, включенных в настоящую заявку посредством ссылки.

Зона смешивания

После зоны плавления полиэтилен предпочтительно попадает в зону смешивания. Шнек в зоне смешивания обычно имеет одну или более секций смешивания, которые содержат элементы шнека, обеспечивающие определенную интенсивность обратного потока. В зоне смешивания расплав полиэтилена смешивают с получением однородной смеси. Зона смешивания также может включать дополнительные компоненты в конце пути прохождения потока, такие как дроссельный клапан или шестеренный нанос. Производители экструдеров обычно могут разрабатывать конструкции зон смешивания, подходящие для различных типов полимеров (таких как полипропилен, полиэтилен и т.д.). Такие конструкции, как правило, подходят для применения в способе согласно настоящему изобретению.

Пероксид можно вводить в экструдер через загрузочную воронку, предпочтительно в виде предварительной смеси или мастербатча, альтернативно, пероксид можно вводить в экструдер в начале зоны смешивания, следующей после зоны плавления, и в этом случае введение осуществляют в виде сухой смеси или мастербатча через второе загрузочное отверстие или через вспомогательное загрузочное устройство. Пероксид также можно вводить в жидком виде через систему впрыска жидкости, предпочтительно на раннем участке зоны смешивания экструдера.

Температура в зоне смешивания превышает температуру плавления полиэтилена. Кроме того, температура должна превышать температуру разложения пероксида. Температура должна быть ниже температуры разложения полиэтилена. Целесообразно, температура не менее, чем примерно на 5°С, превышает температуру плавления полиэтилена, предпочтительно не менее, чем примерно на 10°С, превышает температуру плавления полиэтилена, и составляет предпочтительно не более, чем примерно 280°С, более предпочтительно не более, чем примерно 250°С, и особенно предпочтительно не более, чем примерно 240°С. Например, температура должна находиться предпочтительно в диапазоне от 165°С до 280°С, более предпочтительно в диапазоне от 170°С до 250°С, например, в диапазоне от 180°С до 240°С, и более предпочтительно между 180°С и 230°С.

Общее среднее время нахождения в зоне плавления и зоне смешивания экструдера должно составлять предпочтительно по меньшей мере примерно 15 секунд и более предпочтительно по меньшей мере примерно 20 секунд. Обычно среднее время нахождения не превышает 60 секунд и предпочтительно не превышает 55 секунд. Хорошие результаты получают при среднем времени нахождения, которое находится в диапазоне от 22 до 45 секунд. Как обсуждалось выше, предпочтительно удалять газообразный материал из экструдера через одно или более выпускных отверстий или, как их иногда называют, вентиляционных отверстий. Вентиляция газообразного материала из экструдера хорошо известна в промышленности и обсуждается, например, в упомянутой выше книге Криса Раувендааля (Chris Rauwendaal) в пунктах 8.5.2 и 8.5.3, включенных в настоящую заявку посредством ссылки.

Можно применять более одного выпускного отверстия. Например, могут присутствовать два отверстия, отверстие в начале пути прохождения потока для предварительной дегазации и отверстие в конце пути прохождения потока для удаления оставшегося летучего материала. Такое расположение является выгодным при наличии в экструдере большого количества газообразного материала.

Вентиляционные отверстия удобно располагать в зоне смешивания. Тем не менее, они также могут находиться в конце пути прохождения потока в зоне плавления. В частности, в случае присутствия нескольких вентиляционных отверстий иногда выгодно располагать первое отверстие в зоне плавления и последующее(ие) отверстие(я) в зоне смешивания.

Предпочтительно вентиляционные отверстия соединены с областями пониженного давления, например, от атмосферного давления до давления, которое на 0,5 бар (50 кПа) меньше атмосферного давления, более предпочтительно от давления, которое на 0,05 бар (5 кПа) меньше атмосферного давления, до давления, которое на 0,4 бар (4 кПа) меньше атмосферного давления.

В экструдер также можно добавлять агент для отдува, такой как вода, пар, СО2 или N2. При использовании такой агент для отдува вводят перед вентиляционным отверстием или, в случае присутствия нескольких вентиляционных отверстий, перед последним вентиляционным отверстием и после первого вентиляционного отверстия. Обычно агент для отдува вводят в зону смешивания или в конце пути прохождения потока в зоне плавления. Отдув обсуждается, в частности, в пункте 8.5.2.4 книги Криса Раувендааля (Chris Rauwendaal), включенном в настоящую заявку посредством ссылки.

Зона штамповки

Зона штамповки обычно включает плиту матрицы, которую иногда также называют распределительной решеткой и которая представляет собой толстый металлический диск, имеющий множество отверстий. Отверстия расположены параллельно оси шнека. Расплавленный полиэтилен прессуют через плиту матрицы. Таким образом из расплавленного полиэтилена получают множество нитей. Затем нити переносят в гранулятор.

Функция плиты матрицы заключается в остановке спирального движения расплава полиэтилена и обеспечении его течения в одном направлении.

Зона штамповки также может содержать одно или более сита, которые обычно расположены на распределительной решетке или непосредственно на плите матрицы. Для переработанных материалов, которые обычно содержат ряд загрязняющих веществ и посторонних частиц, часто требуется наличие специально сконструированного фильтра для расплава с устройством непрерывной очистки или цикла очистки между стадией прессования расплава в экструдере и плитой матрицы. Сита применяют для удаления постороннего материала из расплава полиэтилена, а также для удаления гелей из полиэтилена. Гели обычно представляют собой посторонние частицы резины или недиспергированный высокомолекулярный полимер, например, сшитый полимер.

Гранулятор

Нити расплавленного полиэтилена предпочтительно пропускают через плиту матрицы в гранулятор. Обычно гранулятор включает водяную баню и набор вращающихся ножей, примыкающих к плите матрицы. Нити охлаждают и отверждают в воде и при помощи вращающихся ножей нити разрезают на гранулы. Размер гранул можно регулировать путем выбора подходящего количества ножей и выбора подходящей скорости вращения. Температура воды в грануляторе обычно составляет от 20 до 90°С и предпочтительно от 30 до 70°С. Поток воды, в котором находятся гранулы, выводят из гранулятора. Гранулы отделяют от потока воды, после чего их сушат и извлекают. Поток воды подвергают стадии охлаждения и возвращают в гранулятор. Необязательно в поток воды добавляют свежую воду для компенсации потерь.

Технику гранулирования нитей также часто применяют для небольших устройств, т.е. нити из расплавленного полиэтилена выгружают из плиты матрицы и переносят в водяную баню для охлаждения, а затем разрезают в твердом виде после начальной стадии сушки, обычно посредством сушки на воздухе. Температура воды в водяной бане обычно составляет от 10 до 90°С и более предпочтительно от 20 до 80°С.

Модифицированный полиэтилен

Модифицированный полиэтилен характеризуется корреляцией между конечным показателем текучести расплава (5 кг, 190°С) (ПТРf) и концентрацией (X) пероксида в расчете на количество полиэтилена.

Конечный показатель текучести расплава (5 кг, 190°С) (ПТРf) модифицированного полиэтилена описывается экспоненциальным убыванием (уравнение (I)) относительно исходного показателя текучести расплава (5 кг, 190°С) (ПТР0) и концентрации (X) пероксида в расчете на количество полиэтилена,

Константа экспоненциального спада μ находится в диапазоне от 0,0005 до 0,005, предпочтительно в диапазоне от 0,001 до 0,005.

Конечный показатель текучести расплава (ПТРf) модифицированного полиэтилена обычно находится в диапазоне от 0,1 до 8,0, предпочтительно от 0,1 до 5,0, предпочтительно от 0,2 до 4,0 и более предпочтительно от 0,2 до 3 г/10 мин.

Предпочтительно модифицированный полиэтилен, полученный при помощи способа согласно настоящему изобретению, имеет содержание геля, характеризующееся содержанием веществ, нерастворимых в горячем ксилоле (XHU), менее 2,0%, предпочтительно менее 1,6%, более предпочтительно менее 1,2%, еще более предпочтительно менее 1,0% и наиболее предпочтительно менее 0,7%.

Предпочтительно молекулярно-массовое распределение модифицированного полиэтилена, полученного при помощи способа согласно настоящему изобретению, не демонстрирует значительных изменений. Предпочтительно модифицированный полиэтилен имеет коэффициент полидисперсности (PIf) в диапазоне от 2 до 50, предпочтительно в диапазоне от 4 до 40, более предпочтительно в диапазоне от 5 до 30, наиболее предпочтительно в диапазоне от 5 до 15. Предпочтительно конечный коэффициент полидисперсности (PIf) шире, чем исходный коэффициент полидисперсности (PI0) полиэтилена.

В другом предпочтительном варианте реализации способа согласно настоящему изобретению также требуется соответствующее отношение вязкостей расплава (эта 0,05/эта 300), которое определяется как вязкость расплава при 190°С и частоте вращения 0,05 рад/с, деленная на вязкость расплава при частоте вращения 300 рад/с. Предпочтительно модифицированное и конечное отношение (эта 0,05/эта 300)f превышает исходное значение (эта 0,05/эта 300)0, более предпочтительно конечное отношение (эта 0,05/эта 300)f по меньшей мере на 35% больше, чем исходное значение (эта 0,05/эта 300)0, более предпочтительно конечное отношение (эта 0,05/эта 300)f по меньшей мере на 50% больше, чем исходное значение (эта 0,05/эта 300)0, и наиболее предпочтительно конечное отношение (эта 0,05/эта 300)f по меньшей мере на 100% больше, чем исходное значение (эта 0,05/эта 300)0. В особенно предпочтительном варианте реализации конечное отношение (эта 0,05/эта 300)f по меньшей мере на 500% больше, чем исходное значение (эта 0,05/эта 300)0, например, конечное отношение (эта 0,05/эта 300)f по меньшей мере на 800% больше, чем исходное значение (эта 0,05/эта 300)0.

В другом предпочтительном варианте реализации согласно настоящему изобретению отношение скоростей истечения (FRR21/5, 190°С), которое определяется, как ПТР21/ПТР5, имеет важное значение для характера процесса обработки расплава модифицированного полиэтилена. Предпочтительно конечное значение FRR21/5,f превышает исходное значение FRR21/5,0, более предпочтительно модифицированное и конечное значение FRR21/5,f по меньшей мере на 35% больше, чем исходное значение FRR21/5,0, более предпочтительно модифицированное и конечное значение FRR21/5,f по меньшей мере на 50% больше, чем исходное значение FRR21/5,0, и наиболее предпочтительно модифицированное и конечное значение FRR21/5,f по меньшей мере на 100% больше, чем исходное значение FRR21/5,0. В особенно предпочтительном варианте реализации модифицированное и конечное значение FRR21/5,f по меньшей мере на 150% больше, чем исходное значение FRR21/5,0, более предпочтительно модифицированное и конечное значение FRR21/5,f по меньшей мере на 200% больше, чем исходное значение FRR21/5,0, например, модифицированное и конечное значение FRR21/5,f по меньшей мере на 300% больше, чем исходное значение FRR21/5,0.

Примеры

Следующие определения терминов и определения способов применяют для указанного выше общего описания настоящего изобретения, а также к приведенным ниже примерам, если не указано иное.

Способы измерения

Следующие определения терминов и определения способов применяют для указанного выше общего описания настоящего изобретения, а также к приведенным ниже примерам, если не указано иное.

Плотность

Плотность полиэтилена измеряли в соответствии с ISO 1183-1:2004 (способ А) на образце, полученном путем компрессионного формования в соответствии с EN ISO 1872-2 (февраль 2007), и приводили в кг/м3.

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяли в соответствии с ISO 1133 и указывали в г/10 мин. ПТР является показателем текучести и, следовательно, обрабатываемости полимера/полиэтилена в конкретных условиях. Чем выше показатель текучести расплава, тем ниже вязкость полимера/полиэтилена. ПТР для полиэтилена определяли при 190°С и при нагрузке 2,16 кг (ПТР2), 5,00 кг (ПТР5) или 21,6 кг (ПТР21).

Количественное значение FRR (отношение скоростей истечения) является показателем молекулярно-массового распределения, что особенно важно для отражения ключевых аспектов характера процесса обработки расплава полимера/полиэтилена, например, для указания свойств сдвигового разжижения расплава, и обозначает отношение скоростей истечения при разных нагрузках. Таким образом, FRR21/5 обозначает значение ПТР21/ПТР5.

XHU

Примерно 2 г полимера/полиэтилена (mp) взвешивали и помещали в ячейку из металла, определяли общую массу полимера/полиэтилена и ячейки (mp + m). Полимер/полиэтилен в ячейке экстрагировали в аппарате Сокслета при помощи кипящего ксилола в течение 5 часов. Затем элюент заменяли свежим ксилолом и кипячение продолжали в течение еще одного часа. Затем ячейку высушивали и повторно взвешивали для определения общей массы нерастворимого в горячем ксилоле полимера/полиэтилена (XHU) и ячейки (mXHU + m). Массу нерастворимого в горячем ксилоле полимера/полиэтилена (mXHU), полученную по формуле (mXHU + m) - m = mXHU, сравнивали с массой полимера/полиэтилена (mp) для определения доли нерастворимого в горячем ксилоле полимера/полиэтилена mXHU/mp. Указанную долю нерастворимого в горячем ксилоле полимера/полиэтилена затем принимали за содержание геля.

Измерения динамического напряжения сдвига (измерения с разверткой по частоте)

Определение характеристик расплавов полимера/полиэтилена путем измерений динамического напряжения сдвига проводили в соответствии со стандартами ISO 6721-1 и 6721-10. Измерения проводили на ротационном реометре Anton Paar MCR501, снабженном 25 мм плоскопараллельными пластинами, в режиме контроля напряжения сдвига. Измерения проводили на пластинах, полученных путем компрессионного формования, с применением атмосферы азота и при задании деформации в режиме линейной вязкоупругости. Испытания с осциллирующими напряжениями сдвига проводили при 190°C с применением диапазона частот от 0,01 до 600 рад/с и установкой зазора 1,3 мм.

В эксперименте с динамическим напряжением сдвига образец подвергали однородной деформации при синусоидально изменяющейся деформации сдвига или напряжении сдвига (режим контролируемой деформации и напряжения, соответственно). В эксперименте с контролируемой деформацией образец подвергали синусоидальной деформации, которая может быть выражена формулой

Если прилагаемая деформация находится в режиме линейной вязкоупругости, получаемый профиль синусоидального напряжения может быть задан формулой

где

σ0 и γ0 представляют собой амплитуды напряжения и деформации, соответственно,

ω представляет собой угловую частоту,

δ представляет собой фазовый сдвиг (угол потерь между приложенной деформацией и профилем напряжения),

t представляет собой время.

Результаты динамических испытаний обычно выражают при помощи нескольких различных реологических функций, а именно модуля накопления при сдвиге, G', модуля потерь при сдвиге, G'', комплексного модуля сдвига, G*, комплексной вязкости при сдвиге, η*, динамической вязкости при сдвиге, η', противофазной составляющей комплексной вязкости при сдвиге, η'', и тангенса угла потерь, tan δ, которые могут быть выражены следующим образом:

Помимо упомянутых выше реологических функций можно также определять другие реологические параметры, например, так называемый коэффициент эластичности EI(х). Коэффициент эластичности Ei(x) представляет собой значение модуля накопления, G', определенное для значения модуля потерь, G'', x кПа, и может быть выражен уравнением 10.

Например, EI(5 кПа) определяется значением модуля накоплений, G', определенным для значения G'', равного 5 кПа.

Определение так называемых коэффициентов сдвигового разжижения проводили, как описано в уравнении 10.

Например, SHI (2,7/210) определяется значением комплексной вязкости, выраженной в Па⋅с, определенным для значения G*, равного 2,7 кПа, деленным на значение комплексной вязкости, выраженной в Па⋅с, определенное для значения G*, равного 210 кПа.

Отношение вязкостей расплава эта0,05/эта300 представляет собой комплексную вязкость расплава при частоте 0,05 рад/с, деленную на комплексную вязкость расплава при частоте 300 рад/с. Значение эта0,05/эта300 отражает молекулярно-массовое распределение полимера/полиэтилена и имеет особое значение для характера процесса обработки расплава.

Коэффициент полидисперсности, PI, определяют по уравнению 11.

где ωCOP представляет собой переходную угловую частоту, определяемую как угловая частота, для которой модуль накопления, G', равен модулю потерь, G''.

Значения определяли при помощи процедуры одноточечной интерполяции, проводимой с применением программного обеспечения Rheoplus. В случаях, когда данное значение G* экспериментально не достигалось, значение определяли путем экстраполяции с применением такой же процедуры, как указана выше. В обоих случаях (интерполяция и экстраполяция) применяли опцию в Rheoplus "-Interpolate y-values to x-values from parameter" (интерполировать значения y на значения x на основе параметра) и "logarithmic interpolation type" (тип логарифмической интерполяции).

Расчет времени нахождения (секции плавления и смешивания экструдера)

Среднее время нахождения рассчитывали на основе параметров для секции шнека от первого блока замешивания в секции плавления и далее вплоть до последнего элемента шнека с наконечником шнека. Преимущественно оно основано на отношении между свободным объемом в указанных секциях шнека, степенью заполнения полимером/полиэтиленом и производительности экструдера. Свободный объем определяют, как объем цилиндра экструдера, который по существу не занят шнеком(ами) или роторами, вставленными в цилиндр, т.е. объем, который может быть заполнен полимером/полиэтиленом и другими ингредиентами в процессе обработки соединений. Экструдер обычно не полностью заполняли ингредиентами в процессе рассматриваемой обработки, и применяли средний коэффициент заполнения, Ff, 0,52.

Среднее RT (секунды) = (свободный объем * коэффициент заполнения * 3600 / (производительность * плотность расплава))

где

- среднее время нахождения выражали в секундах

- свободный объем выражали в дм3

- применяли среднее значение коэффициента заполнения 0,52

- производительность экструдера выражали в кг/час

- плотность расплава выражали в кг/дм3 и для ненаполненных ПЭ продуктов применяли среднее значение плотности расплава ПЭВД при ~190-200°С 0,75 кг/дм3.

Для двухшнекового экструдера с однонаправленным вращением шнеков Coperion ZSK32, применяемого в примерах, свободный объем рассчитывали на основе конструкции шнека экструдера (обычный тип конфигурации шнека для полиэтилена) от первого блока замешивания в секции плавления и вплоть до последнего элемента шнека с наконечником шнека экструдера. Для других конструкций шнека первую часть секций плавления и последнюю часть секций смешивания определяли следующим образом; для одношнековых экструдеров первая часть секции плавления располагается там, где начинается секция прессования шнека, альтернативно она располагается там, где начинается канальчатая секция подачи. Последнюю часть секции смешивания определяли, как конец наконечника шнека. Для закрытого смесителя со встречным вращением шнеков секции плавления начинаются там, где заканчивается секция переноса, и начинаются секции ротора/лопасти. Последнюю часть секции смешивания определяли как положение ротора или шнека, в котором первый полимер/полиэтилен может выходить из основного смесительного устройства.

Время нахождения при высоких температурах, которое может быть связано со включением во время нахождения в указанных выше секциях плавления и смешивания, следует добавлять к общему времени нахождения, включая рассчитанное выше время нахождения в секциях плавления и смешивания, только, если указанное дополнительное время нахождения, как ожидается, будет превышать 5 секунд на основе расчета, проведенного специалистом в данной области, например, на основе наличия дополнительного оборудования по пути прохождения шнека(ов) экструдера, такого как статические смесители, переходные элементы/каналы, шестеренные насосы, находящиеся под давлением экструдеры или секции фильтров и т.п.

В случае экструдера ZSK32, применяемого в примерах, экструдер присоединяли непосредственно к плите матрицы и устройству гранулирования нитей, и, соответственно, не имело место дополнительное время нахождения, превышающее 5 секунд, рассчитываемое на основе принципов, описанных выше. Среднее время нахождения, рассчитанное для примеров, проводимых в экструдере ZSK, во всех случаях составляло 25 секунд, и оно оказалось достаточным для достижения цели по итогам предварительных испытаний.

Ссылки

[1] "Rheological characterization of polyethylene fractions" Heino, E.L., Lehtinen, A., Tanner J.,

[2] "The influence of molecular structure on some rheological properties of polyethylene", Heino, E.L., Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995.

[3] "Definition of terms relating to the non-ultimate mechanical properties of polymers", Pure & Appl. Chem., Vol.70, No. 3, pp.701-754, 1998.

Пример 1

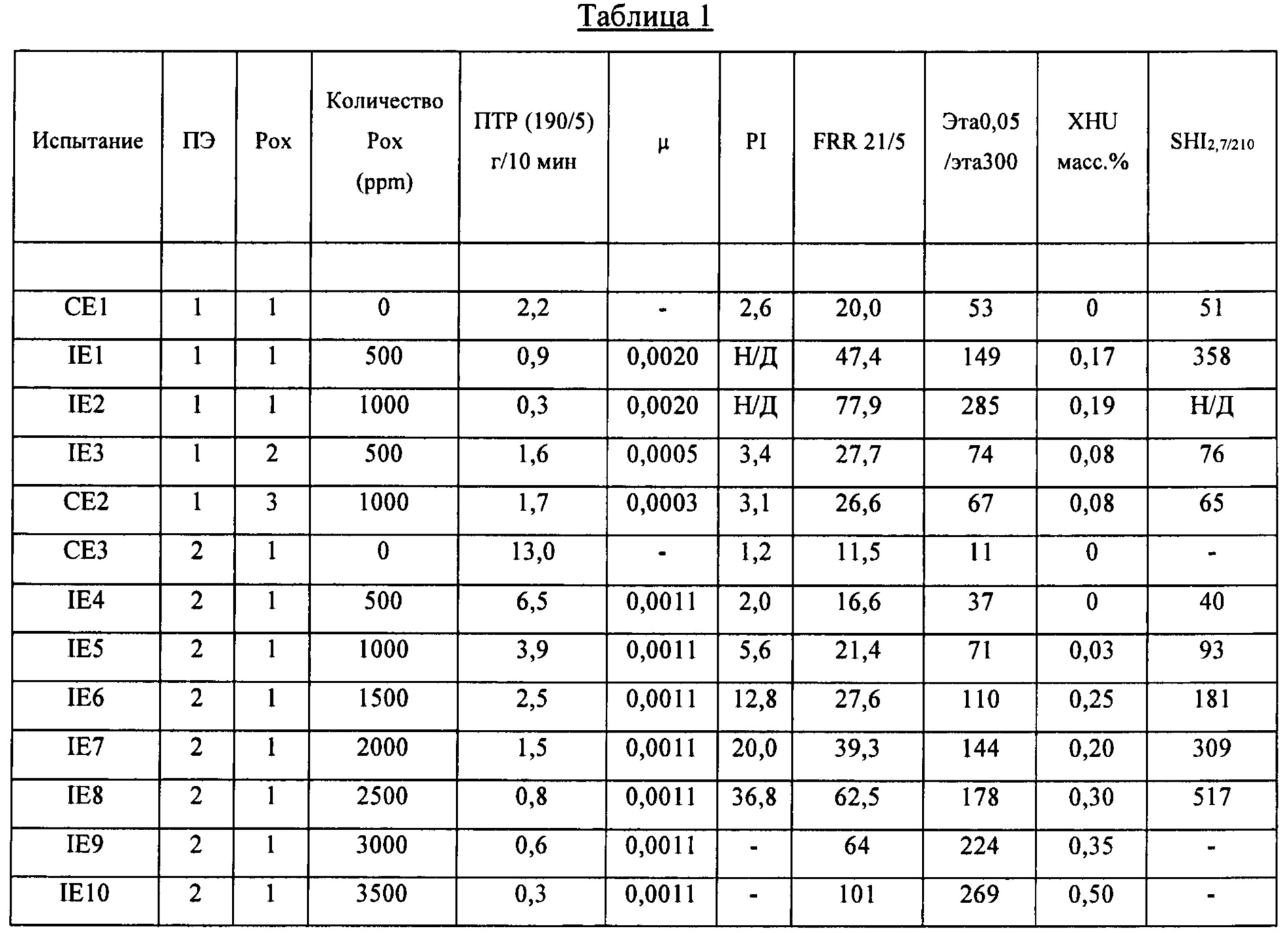

В примерах применяли следующие пероксиды:

Pox 1: мастербатч пероксида производства AkzoNobel, содержащий 5 масс. % 2,5-диметил-2,5-ди(трет-бутилперокси)гексана (Trigonox 101, CAS 7863-7), и материал-носитель представлял собой случайный сополимер полипропилена. Параметры Trigonox 101: Mw = 290, температура обработки: 175°С, типичная температура сшивания: 175°С.

Рох 2: пероксид, производимый AkzoNobel под маркой Trigonox 145-Е85, содержащий 45 масс. % 2,5-диметил-2,5-ди(трет-бутилперокси)гексина-3 [1068-27-5] на носителе из комбинации карбоната кальция и диоксида кремния. Параметры Trigonox 145-Е85: Mw = 286, температура обработки: 145°С, типичная температура сшивания: 185°С.

Рох 3: пероксид, производимый AkzoNobel под маркой Trigonox 311, содержащий 50 масс. % 3,3,5,7,7-пентаметил-1,2,4-триоксепана [215877-64-8] на носителе из диоксида кремния. Параметры Trigonox 311: Mw = 174, температура обработки: 180°С, типичная температура сшивания: 220°С.

В примерах применяли следующие образцы полиэтилена:

ПЭ 1: Первичный полиэтилен МВ7541 производства Borealis AG, который представляет собой бимодальный полиэтилен высокой плотности с плотностью 954 кг/м3, определенной в соответствии с ISO 1183, и показателем текучести расплава (190°С/2,16 кг) 4 г/10 мин, определенным в соответствии с ISO 1133.

ПЭ 2: бывший в употреблении рециклат "Recythen HDPE" производства Interseroh Dienstleistungs GmbH, содержащий смесь различных типов ПЭ, но преимущественно ПЭВП, с плотностью 959 кг/м3, определенной в соответствии с ISO 1183, и показателем текучести расплава (190°С/2,16 кг) 0,4 г/10 мин, определенным в соответствии с ISO 1133.

Для модификации примеров применяли двухшнековый экструдер с однонаправленным вращением шнеков ZSK32, имеющий L/D 48. Данные по составам и результатам анализа приведены в таблице 1. На фигуре 1 представлена убывающая кривая ПТР ПЭ 1 в зависимости от количества Рох 1.

На фигуре 1 показано, как определяют значение константы спада μ. Экспоненциально убывающую кривую показателя текучести расплава (5 кг, 190°С) образца полиэтилена ПЭ 1 строили в зависимости от содержания пероксида Рох 1 в способе. ПТР0 составляла 13 г/10 мин. Затем определяли константу экспоненциального спада μ методом наименьших квадратов и таким образом получали значение 0,00108.

Реферат

Изобретение относится к способу получения модифицированного полиэтилена, имеющего пониженный показатель текучести расплава (5 кг, 190°С) (ПТР). В частности, настоящее изобретение относится к способу контролируемого получения модифицированных полиэтиленовых рециклатов, имеющих низкий ПТР и низкое содержание геля, непосредственно путем реакционной экструзии. 3 н. и 13 з.п. ф-лы, 1 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Реологически модифицированные полиолефины

Комментарии