Компонент катализатора для полиолефинов, содержащий мезопористый материал, способ его получения и его применение - RU2786576C2

Код документа: RU2786576C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Настоящая заявка претендует на приоритет Китайских Патентных Заявок №№ 201811261730.1 и 201811261755.1, поданных 26 октября 2018 года, 201811459565.0 и 201811457344.X, поданных 30 ноября 2018 года, которые включены здесь ссылкой во всей своей полноте для всех целей.

Область техники, к которой относится изобретение

Изобретение относится к технической области гетерогенной каталитической полимеризации олефинов. Более конкретно, настоящее изобретение относится к способу получения компонента катализатора для получения полиолефинов, к полученному этим способом компоненту катализатора для получения полиолефинов, и к применению полученного этим способом компонента катализатора для получения полиолефинов в полимеризации олефинового мономера. Более конкретно, настоящее изобретение относится к содержащему мезопористый материал компоненту катализатора для полиолефинов, к способу его получения и применения.

Уровень техники

В настоящее время в полимеризации этилена или сополимеризации этилена и α-олефина широко применяются каталитические системы Циглера-Натта на основе Ti и Mg. Все еще проводятся многобразные исследования с той целью, чтобы, с одной стороны, полученный катализатор имел достаточно высокую активность при полимеризации так, что катализатор проявляет высокую эффективность в установке и оставляет как можно меньше остатков в полимере, и, с другой стороны, с той целью, чтобы полученный катализатор имел однородное распределение частиц по размеру, причем, чтобы морфология частиц полимера была по возможности сферической, и было малым содержание мелких частиц полимера, чтобы обеспечить непрерывную эксплуатацию промышленной установки в течение длительного периода времени. Для получения хорошей морфологии частиц специалисты часто используют для получения катализатора способ нанесения на носитель, например, путем импрегнирования каталитически активным компонентом дисперсного материала носителя, такого как пористый неорганический материал носителя, такой как оксид кремния, или такого как органический дисперсный материал носителя. Например, каждый из патентных документов US4293673, US4303771, US4302565, US4302566, и EP0835887A2 раскрывает нанесение соединения магния и соединения титана на неорганический носитель для получения катализатора. В таком способе морфология носителя будет определять морфологию конечного катализатора, и поэтому такой способ предъявляет высокие требования к морфологии и свойствам поверхности носителя, приводя к возрастанию затрат на получение катализатора. В дополнение, недостатком катализатора на носителе является то, что стадия импрегнирования может иметь результатом неоднородное нанесение активных компонентов на поверхность носителя, и в то же время количество нанесенного материала ограничено вследствие ограниченной удельной площади поверхности носителя, так что повышение каталитической активности оказывается ограниченным.

Патентный документ US5,290,745 раскрывает способ получения каталитического компонента, пригодного для получения этиленовых сополимеров, в котором раствор таких компонентов, как трихлорид титана и дихлорид магния в электронодонорном растворителе, объединяют с твердым дисперсным наполнителем, таким как пирогенный кремнезем, и полученную суспензию подвергают распылительной сушке с образованием твердого каталитического компонента.

Хотя в большом числе литературных источников раскрыто применение пористых неорганических оксидных материалов для получения компонентов катализатора для полиолефинов, в известном уровне техники не раскрывается применение мезопористых материалов, таких как мезопористые материалы на основе кремния, в получении компонентов катализаторов для полиолефинов.

Все еще сущестувует потребность в создании компонентов катализаторов, имеющих высокую каталитическую активность и хорошую морфологию частиц.

Сущность изобретения

Для разрешения имеющихся в известном уровне техники проблем авторы настоящего изобретения провели обстоятельное исследование. В результате было найдено, что применение мезопористых материалов, таких как мезопористые материалы на основе кремния, с высокой удельной площадью поверхности и относительно узким распределением размеров пор, в качестве носителя (или наполнителя), и посредством оптимизированного способа получения, можно создать компонент катализатора для полиолефинов, проявляющий желательную эффективность, в особенности высокую каталитическую активность, и тем самым было выполнено настоящее изобретение.

Таким образом, цель настоящего изобретения состоит в создании термически активированного мезопористого материала, причем обработку для термической активации мезопористого материала проводят в инертной атмосфере при температуре от 300 до 900°С в течение периода времени от 3 до 48 часов.

Еще одна цель настоящего изобретения заключается в создании способа получения компонента катализатора для полиолефинов, включающего стадии:

(i) получения носителя из термически активированного мезопористого материала, причем обработку для термической активации мезопористого материала проводят в инертной атмосфере при температуре от 300 до 900°С в течение периода времени от 3 до 48 часов;

(ii) в инертной атмосфере (iia) проведения импрегнирующей обработки носителя из термически активированного мезопористого материала раствором, содержащим магниевый компонент, и затем раствором, содержащим титановый компонент, (iib) проведения импрегнирующей обработки термически активированного мезопористого материала носителя раствором, содержащим титановый компонент, и затем раствором, содержащим магниевый компонент, или (iic) проведения совместной импрегнирующей обработки термически активированного мезопористого материала носителя раствором, содержащим как титановый компонент, так и магниевый компонент, для получения распыляемой суспензии; и

(iii) распылительной сушки распыляемой суспензии из стадии (ii) для получения твердого компонента катализатора для полиолефинов.

Еще одной дополнительной целью настоящего изобретения является создание компонента катализатора для полиолефинов, который включает носитель из термически активированного мезопористого материала, и нанесенный на него магниевый компонент, титановый компонент и, необязательно, электронодонорный компонент.

Еще одна дополнительная цель настоящего изобретения состоит в создании способа полимеризации олефина, включающего: а) полимеризацию олефинового мономера в условиях полимеризации в присутствии компонента катализатора для полиолефинов согласно настоящему изобретению и сокатализатора, для получения полиолефина; и b) выделение полиолефина.

Авторы настоящего изобретения при исследовании нашли, что применение мезопористого материала в качестве носителя компонента катализатора для полиолефинов и получение компонента катализатора для полиолефинов оптимизированным способом может эффективно повысить количество вводимого активного компонента в компоненте катализатора, тем самым увеличивая каталитическую активность полученного компонента катализатора для полиолефинов, и дополнительно улучшаются молекулярно-массовое распределение и показатель текучести расплава полиолефинового продукта, полученного, когда компонент катализатора для полиолефинов применяют в реакции полимеризации олефинов, и порошок полученного полиолефинового продукта имеет сферическую форму и имеет однородный размер частиц.

В дополнение, способом получения компонента катализатора для полиолефинов согласно настоящему изобретению может быть непосредственно получен сферический компонент катализатора для полиолефинов в одну стадию способом распылительной сушки, и операция является простой. Полученный сферический компонент катализатора для полиолефинов имеет стабильнную структуру частиц и высокую прочность так, что его нелегко разрушить, и можно легко регулировать размер частиц, распределение частиц по размеру является однородным, кривая гранулометрического состава является узкой, и текучесть является хорошей.

Прочие признаки и преимущества настоящего изобретения будут подробно описаны ниже.

Краткое описание чертежей

Чертежи приведены для дополнительного понимания изобретения, и составляют часть описания, вместе с нижеследующими конкретными вариантами осуществления, для разъяснения изобретения, но не предполагают ограничения изобретения. В чертежах:

Фигура 1 представляет спектр рентгеновской дифракции (XRD) мезопористого материала А1 типа «яичной скорлупы» из Примера 1;

Фигура 2А представляет кривую распределения пор по размеру мезопористого материала А1 типа «яичной скорлупы» из Примера 1;

Фигура 2В представляет изотерму адсорбции-десорбции азота мезопористым материалом А1 типа «яичной скорлупы» из Примера 1;

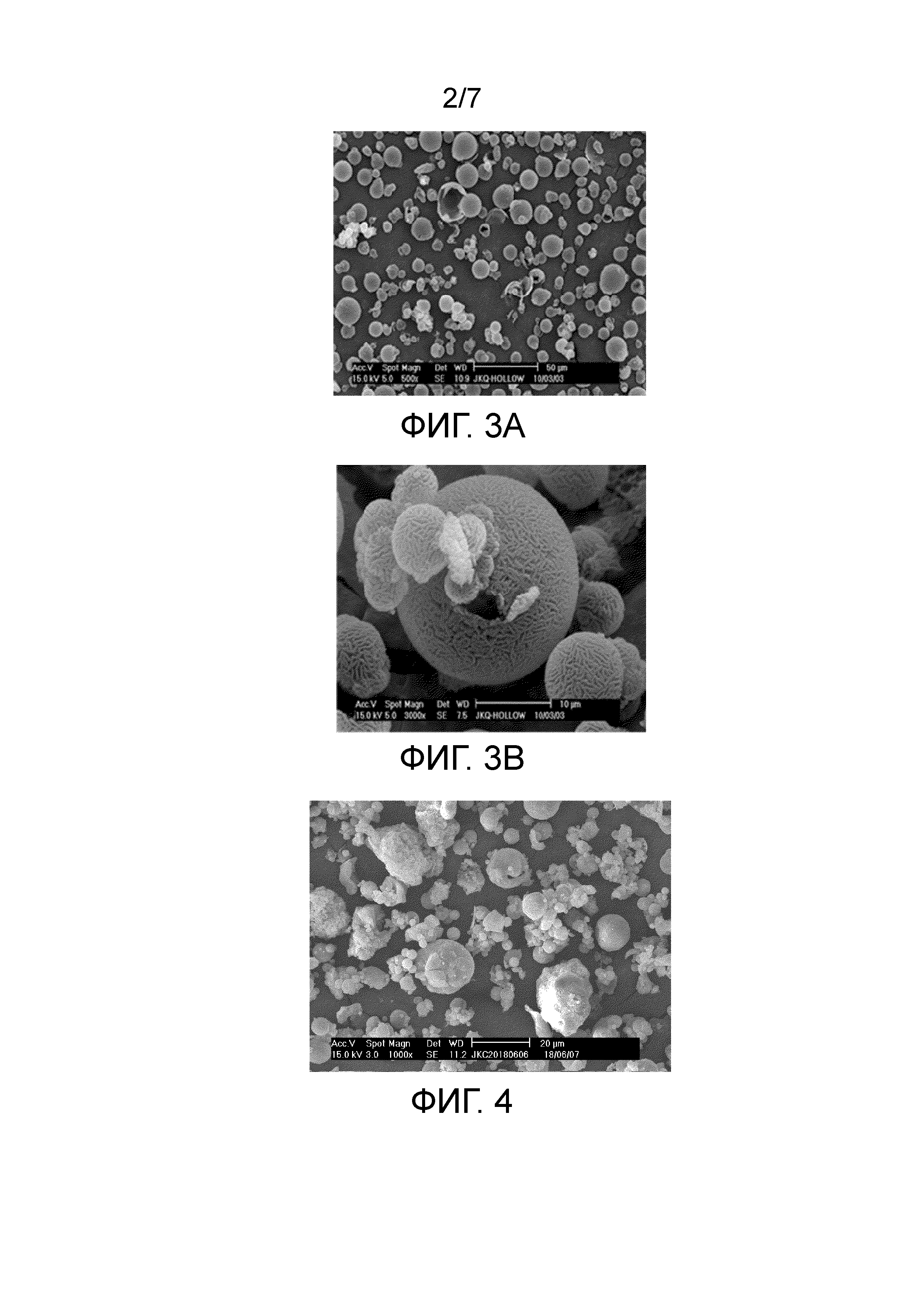

Фигура 3А представляет полученную в сканирующем электронном микроскопе микрофотографию (500-кратное увеличение) мезопористого материала А1 типа «яичной скорлупы» из Примера 1;

Фигура 3В представляет полученную в сканирующем электронном микроскопе микрофотографию (3000-кратное увеличение) мезопористого материала А1 типа «яичной скорлупы» из Примера 1;

Фигура 4 представляет полученную в сканирующем электронном микроскопе микрофотографию катализатора Cat-1 для полиолефинов из Примера 1;

Фигура 5 представляет спектр рентгеновской дифракции (XRD) сферического мезопористого кремнезема А6 из Примера 6;

Фигура 6 представляет полученную в сканирующем электронном микроскопе микрофотографию сферического мезопористого кремнезема А6 из Примера 6;

Фигура 7 представляет полученную в сканирующем электронном микроскопе микрофотографию компонента катализатора Cat-6 для полиолефинов, полученного в Примере 6;

Фигура 8 представляет спектр рентгеновской дифракции мезопористых молекулярных сит из Примера 11;

Фигура 9 представляет полученную в сканирующем электронном микроскопе микрофотографию компонента катализатора для полиолефинов, полученного в Примере 11;

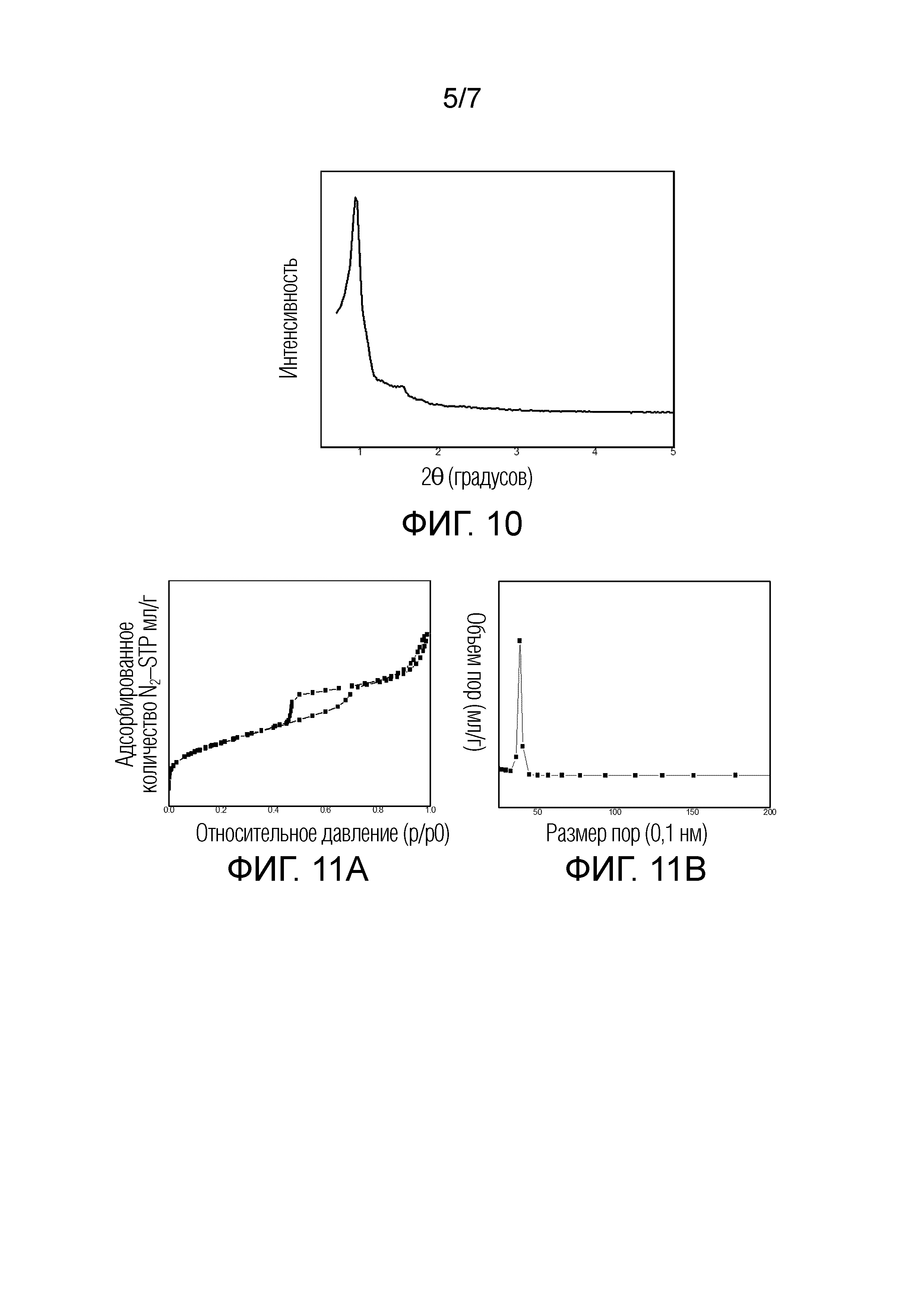

Фигура 10 представляет спектр рентгеновской дифракции носителя из гексагонального мезопористого материала из Примера 16;

Фигура 11А представляет кривую адсорбции-десорбции азота носителем из гексагонального мезопористого материала из Примера 16;

Фигура 11В представляет кривую распределения пор по размеру в носителе из гексагонального мезопористого материала из Примера 16;

Фигура 12 представляет полученную в трансмиссионном электронном микроскопе микрофотографию носителя из гексагонального мезопористого материала из Примера 16;

Фигура 13 представляет полученную в сканирующем электронном микроскопе микрофотографию носителя из гексагонального мезопористого материала из Примера 16;

Фигура 14 представляет полученную в сканирующем электронном микроскопе микрофотографию катализатора для полиолефинов, полученного в Примере 16.

Описание предпочтительных вариантов осуществления изобретения

Раскрытые здесь конечные точки и любые значения диапазонов не ограничены точными диапазонами или значениями, и эти диапазоны или значения следует понимать как включающие величины, близкие к этим диапазонам или значениям. Для численных диапазонов могут быть предусмотрены комбинации между индивидуальными конечными точками диапазонов, между индивидуальными конечными точками диапазонов и индивидуальными значениями точек между ними, и между индивидуальными значениями точек, для получения одного или многих новых численных диапазонов, которые должны рассматриваться как конкретно раскрытые здесь.

Как используемый здесь, термин «мезопористый материал» подразумевает класс пористых материалов с размером пор между 2 и 50 нм. Как правило, мезопористые материалы имеют исключительно высокую удельную площадь поверхности, регулярную и упорядоченную структуру каналов и узкое распределение пор по размерам. Мезопористые материалы предпочтительно имеют средний диаметр пор от около 2 до около 30 нм, более предпочтительно от около 2 до около 20 нм.

Как применяемый здесь, термин «полимеризация» охватывает гомополимеризацию и сополимеризацию. Как используемый здесь, термин «полимер» охватывает гомополимеры, сополимеры и тройные сополимеры.

Как применяемый здесь, термин «компонент катализатора» предполагается означающим основной компонент катализатора или прокатализатора, который, вместе с обычным сокатализатором, таким как производное алкилалюминия, и необязательным внешним донором электронов, составляет катализатор для полимеризации олефинов.

Как используемый здесь, термин «галоген» относится к фтору, хлору, брому и иоду.

Здесь, если не оговорено иное, средний размер частиц материала измеряют с использованием лазерного анализатора гранулометрического состава, и удельную площадь поверхности, поровый объем и средний размер пор измеряют методом адсорбции азота. Здесь, если не оговорено иное, размер частиц имеет отношение к величине частиц дисперсного материала, причем размер частиц выражают величиной диаметра сферы, когда дисперсный материал находится в сферической форме, длиной ребра куба, когда дисперсный материал имеет кубическую форму, и размером ячейки (меш) сита, которое как раз пригодно для отсеивания дисперсного материала, когда дисперсный материал имеет нерегулярную форму.

В первом аспекте настоящее изобретение представляет термически активированный мезопористый материал, причем обработку для термической активации мезопористого материала проводят в инертной атмосфере при температуре от 300 до 900°С в течение периода времени от 3 до 48 часов. Как упомянуто выше, термически активированный мезопористый материал согласно настоящему изобретению пригоден для получения компонентов катализатора полимеризации олефинов, чтобы представлять компоненты нового катализатора полимеризации олефинов с желательными свойствами.

Термически активированный мезопористый материал согласно изобретению может быть получен термической активацией мезопористого материала. В принципе нет конкретных ограничений в отношении мезопористых материалов, которые могут быть использованы в изобретении. Однако мезопористый материал предпочтительно представляет собой мезопористый кремнеземный дисперсный материал. В некоторых вариантах исполнения мезопористый материал перед обработкой для термической активации выбирают из группы, состоящей из:

a) мезопористого материала с двумерной гексагональной структурой каналов, имеющего средний размер пор от 4 до 15 нм, удельную площадь поверхности от 550 до 650 м2/г, объем пор от 0,5 до 1,5 мл/г, и средний размер частиц от 0,5 до 15 мкм;

b) мезопористого материала типа «яичной скорлупы» с двумерной гексагональной структурой каналов, имеющего объем пор от 0,5 до 1,5 мл/г, удельную площадь поверхности от 100 до 500 м2/г, средний размер пор от 5 до 15 нм, и средний размер частиц от 3 до 20 мкм;

c) сферического мезопористого кремнезема с объемноцентрированной кубической структурой, имеющего средний размер частиц от 2 до 9 мкм, удельную площадь поверхности от 700 до 900 м2/г, объем пор от 0,5 до 1 мл/г, и средний размер пор от 1 до 5 нм; и

d) гексагонального мезопористого материала с кубической клеткообразной структурой каналов, кристаллическая структура которого имеет объемноцентрированную кубическую Im3m-структуру, носителя из гексагонального мезопористого материала, имеющего средний размер пор от 4 до 15 нм, удельную площадь поверхности от 450 до 550 м2/г, объем пор от 0,5 до 1,5 мл/г, и средний размер частиц от 0,5 до 10 мкм.

Мезопористые материалы перед обработкой для термической активации, которые могут быть использованы в настоящем изобретении, известны в технологии и могут быть получены общеизвестными способами.

В некоторых вариантах исполнения мезопористый материал может быть получен способом, включающим стадии:

(а) формирования кристаллизуемой смеси, включающей источник кремния и темплатный агент;

(b) подвергания кристаллизуемой смеси обработке в условиях кристаллизации с образованием мезопористого материала; и

(с) выделения мезопористого материала.

Примеры пригодного источника кремния включают, но без ограничения этим, этилортосиликат, метилортосиликат, пропилортосиликат, ортосиликат натрия и силиказоль, более предпочтительно метилортосиликат или этилортосиликат.

В некоторых конкретных вариантах исполнения мезопористый материал может быть получен способом (1), включающим стадии:

(1а) в условиях растворенного состояния, смешения и контактирования темплатного агента с триметилпентаном и тетраметоксисиланом как источником кремния, для получения раствора А;

(1b) подвергания раствора А обработке в условиях кристаллизации с образованием смеси, содержащей необработанный порошок мезопористого материала типа «яичной скорлупы»;

(1с) фильтрования и высушивания полученной в стадии (1b) смеси для получения необработанного порошка мезопористого материала типа «яичной скорлупы»; и

(1d) подвергания необработанного порошка мезопористого материала типа «яичной скорлупы» обработке для удаления темплатного агента.

Согласно изобретению, в стадии (1а) условия смешения и контактирования включают: температуру от 10 до 60°С, продолжительность от 0,2 до 100 часов, и значение рН от 1 до 6. Например, значение рН может быть установлено добавлением соляной кислоты, или обеспечено применением подходящей буферной системы. Чтобы дополнительно облегчить однородное смешение материалов, согласно предпочтительному варианту осуществления изобретения смешение и контактирования выполняют при перемешивании.

Согласно изобретению, в стадии (1а) условия растворенного состоянии могут представлять собой условия водного раствора. Чтобы облегчить растворение темплатного агента, предпочтительно может быть использован буферный раствор уксусной кислоты и ацетата натрия с рН 1-6 для создания условий раствора, и добавление к нему, например, спиртового реагента, такого как метанол, этанол, н-пропанол, изопропанол, или тому подобные.

Весовое соотношение используемых темплатного агента, триметилпентана и тетраметоксисилана составляет 1:(от 1,2 до 20):(от 0,1 до 15), и более предпочтительно 1:(от 2 до 12):(от 0,5 до 10).

Согласно изобретению, в стадии (1а) темплатный агент предпочтительно выбирают так, чтобы полученный необработанный порошок мезопористого материала типа «яичной скорлупы» имел двумерную гексагональную структуру распределения каналов. Темплатный агент предпочтительно представляет собой триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен, например, EO20PO70EO20 (имеющийся в продаже на рынке от фирмы Aldrich Co. под торговым наименованием P123). Когда темплатный агент представляет собой полиоксиэтилен-полиоксипропилен-полиоксиэтилен, число молей темплатного агента рассчитывают согласно средней молекулярной массе полиоксиэтилен-полиоксипропилен-полиоксиэтилена.

В стадии (1b) условия кристаллизации предпочтительно включают: температуру от 30 до 150°С, и продолжительность от 4 до 72 часов. Согласно предпочтительному варианту исполнения, кристаллизацию проводят в условиях гидротермальной кристаллизации.

В стадии (1с) процесс фильтрования может включать: после фильтрования многократное промывание деминерализованной водой (число циклов промывания может быть 2-10), и затем выполнение фильтрования с отсасыванием.

В стадии (1с) высушивание предпочтительно может быть выполнено в сушильной печи. Условия сушки могут включать: температуру от 110 до 150°С, и продолжительность от 3 до 6 часов.

Согласно предпочтительному варианту осуществления изобретения, в стадии (1а) процесс смешения и контактирования включает: в условиях раствора сначала проведение первого контактирования темплатного агента с триметилпентаном; и затем проведение второго контактирования смеси, полученной при первом контактировании, с тетраметоксисиланом. Условия первого контактирования предпочтительно включают: температуру от 10 до 60°С, продолжительность от 0,1 до 20 часов, и значение рН от 1 до 6. Условия второго контактирования предпочтительно включают: температуру от 10 до 60°С, продолжительность от 0,1 до 80 часов, и значение рН от 1 до 6.

Согласно изобретению, в стадии (1d) процесс обработки для удаления темплатного агента включает: прокаливание необработанного порошка мезопористого материала типа «яичной скорлупы» в содержащей газообразный кислород атмосфере при температуре от 300 до 600°С. Прокаливание предпочтительно проводят в течение периода времени от 8 до 36 часов, и предпочтительно от 8 до 20 часов.

В альтернативном варианте, в стадии (1d) процесс обработки для удаления темплатного агента представляет собой процесс промывания спиртом. Например, процесс обработки для удаления темплатного агента включает: промывание необработанного порошка мезопористого материала спиртом при температуре от 50 до 120°С, например, от 70 до 120°С или от 90 до 120°С, в течение периода времени от 10 до 40 часов. Примеры пригодных спиртов, но без ограничения этим, включают этанол, пропанол, изопропанол, н-бутанол, 2-бутанол.

В некоторых специальных вариантах исполнения мезопористый материал может быть получен способом (2), включающим стадии:

(2a) в присутствии темплатного агента, смешения и контактирования источника кремния с кислотным агентом, с образованием кристаллизуемой смеси;

(2b) подвергания кристаллизуемой смеси обработке в условиях кристаллизации с образованием смеси, содержащей необработанный порошок мезопористого материала с объемноцентрированной кубической структурой;

(2c) фильтрования и высушивания смеси из стадии (2b) для получения необработанного порошка мезопористого материала с объемноцентрированной кубической структурой; и

(2d) подвергания необработанного порошка мезопористого материала с объемноцентрированной кубической структурой обработке для удаления темплатного агента.

В способе (2) согласно настоящему изобретению тип темплатного агента не является конкретно ограниченным, пока полученный необработанный порошок мезопористого материала может иметь объемноцентрированную кубическую структуру. Темплатный агент предпочтительно представляет собой триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен, например, EO106PO70EO106 (имеющийся в продаже на рынке от фирмы Aldrich Corporation под торговым наименованием F127, имеющий среднечисленную молекулярную массу, Mn, 12600). Когда темплатный агент представляет собой полиоксиэтилен-полиоксипропилен-полиоксиэтилен, число молей темплатного агента рассчитывают согласно средней молекулярной массе полиоксиэтилен-полиоксипропилен-полиоксиэтилена.

Согласно изобретению, кислотный агент может представлять собой водные растворы различных кислот, обычно применяемые в технологии, например, по меньшей мере один водный раствор соляной кислоты, серной кислоты, азотной кислоты и гидробромистой кислоты, предпочтительно водный раствор соляной кислоты.

Количество используемого кислотного агента не является конкретно ограниченным, и может варьировать в пределах широкого диапазона. Количество предпочтительно является таким, чтобы значение рН для смешения и контактирования составляло от 1 до 6.

В стадии (2а) условия для контактирования предпочтительно включают: температуру от 10 до 60°С, и предпочтительно от 25 до 60°С, продолжительность 25 минут или более, и значение рН от 1 до 6. Чтобы дополнительно облегчить однородное смешение веществ, согласно предпочтительному варианту осуществления настоящего изобретения смешение и контактирование выполняют при перемешивании.

В настоящем изобретении количества используемых темплатного агента и источника кремния могут варьировать в пределах широкого диапазона. Например, молярное отношение темплатного агента к источнику кремния может составлять 1:200-300; и предпочтительно 1:225-275.

В способе (2) согласно настоящему изобретению источник кремния может представлять собой различные источники кремния, обычно применяемые в технологии, и предпочтительно представляет собой по меньшей мере один из этилортосиликата, метилортосиликата, пропилортосиликата, ортосиликата натрия и силиказоля, и более предпочтительно метилортосиликат или этилортосиликат.

Согласно предпочтительному варианту осуществления изобретения, процесс смешения и контактирования источника кремния с кислотным агентом в присутствии темплатного агента включает: добавление триблок-сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилена F127 как темплатного агента к водному раствору соляной кислоты, и с молярным соотношением «триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен F127:вода:хлороводород», составляющим 1:от 9000 до 15000:от 100 до 500, перемешивание при температуре от 25 до 60°С для растворения сополимера; затем добавление этилортосиликата в качестве источника кремния к полученному ранее раствору, с таким количеством используемого этилортосиликата, что молярное отношение триблок-сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилена F127 к этилортосиликату составляет 1:от 225 до 275; и перемешивание при температуре от 25 до 60°С в течение 25 минут или более.

Согласно изобретению, условия кристаллизации могут включать: температуру от 30 до 150°С, и продолжительность от 10 до 72 часов. Условия кристаллизации предпочтительно включают: температуру от 90 до 120°С, и продолжительность от 10 до 40 часов. Согласно предпочтительному варианту исполнения, кристаллизация может быть проведена в условиях гидротермальной кристаллизации.

Процесс выделения необработанного порошка мезопористого материала с объемноцентрированной кубической структурой (включающий фильтрование, высушивание и удаление темплатного агента) является таким же, как описано выше для способа (1).

В некоторых специальных вариантах исполнения мезопористый материал может быть получен способом (3), включающим стадии:

(3a) в присутствии темплатного агента, смешения и контактирования источника кремния с кислотным агентом, с образованием кристаллизуемой смеси;

(3b) подвергания кристаллизуемой смеси обработке в условиях кристаллизации с образованием смеси, содержащей необработанный порошок мезопористого материала с двумерной гексагональной структурой каналов;

(3c) фильтрования и высушивания смеси, содержащей необработанный порошок мезопористого материала с двумерной гексагональной структурой каналов для получения необработанного порошка мезопористого материала; и

(3d) подвергания необработанного порошка мезопористого материала обработке для удаления темплатного агента.

Согласно изобретению, в стадии (3а) тип темплатного агента не является конкретно ограниченным, пока полученный необработанный порошок мезопористого материала может иметь двумерную гексагональную структуру каналов. Темплатный агент предпочтительно может представлять собой триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен, например, EO20PO70EO20 (имеющийся в продаже на рынке от фирмы Aldrich Corporation под торговым наименованием Р123). Когда темплатный агент представляет собой полиоксиэтилен-полиоксипропилен-полиоксиэтилен, число молей темплатного агента рассчитывают согласно средней молекулярной массе полиоксиэтилен-полиоксипропилен-полиоксиэтилена.

Кислотный агент может представлять собой водные растворы различных кислот, обычно применяемые в технологии, например, по меньшей мере один водный раствор соляной кислоты, серной кислоты, азотной кислоты и гидробромистой кислоты, предпочтительно водный раствор соляной кислоты.

Количество используемого кислотного агента не является конкретно ограниченным, и может варьировать в пределах широкого диапазона. Количество предпочтительно является таким, чтобы значение рН для смешения и контактирования составляло от 1 до 6.

В стадии (3а) условия смешения и контактирования предпочтительно включают: температуру от 25 до 60°С, продолжительность 25 минут или более, и значение рН от 1 до 6. Чтобы дополнительно облегчить однородное смешение веществ, согласно предпочтительному варианту осуществления настоящего изобретения смешение и контактирование выполняют при перемешивании.

В способе (3) согласно настоящему изобретению количества используемых темплатного агента и источника кремния могут варьировать в пределах широкого диапазона. Например, молярное отношение темплатного агента к источнику кремния может составлять 1:от 10 до 90, и предпочтительно 1:от 50 до 75.

В способе (3) согласно настоящему изобретению источник кремния может представлять собой различные источники кремния, обычно применяемые в технологии, и предпочтительно представляет собой по меньшей мере один из этилортосиликата, метилортосиликата, пропилортосиликата, ортосиликата натрия и силиказоля, и более предпочтительно метилортосиликат или этилортосиликат.

Согласно предпочтительному варианту осуществления изобретения, процесс смешения и контактирования источника кремния с кислотным агентом в присутствии темплатного агента включает: добавление триблок-сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилена Р123 как темплатного агента к водному раствору соляной кислоты, с молярным соотношением «триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен Р123:вода:хлороводород», составляющим 1:от 9000 до 15000:от 100 до 500; перемешивание при температуре от 25 до 60°С для растворения сополимера; затем добавление этилортосиликата в качестве источника кремния к полученному ранее раствору, с таким количеством используемого этилортосиликата, что молярное отношение триблок-сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилена Р123 к этилортосиликату составляет 1:от 50 до 75; и перемешивание при температуре от 25 до 60°С в течение 25 минут или более.

Условия кристаллизации предпочтительно включают: температуру от 90 до 180°С, и продолжительность от 10 до 40 часов. Согласно предпочтительному варианту исполнения, кристаллизацию проводят в условиях гидротермальной кристаллизации. Для обеспечения того, что может быть получен мезопористый материал молекулярных сит с достаточно большим объемом пор, условия кристаллизации еще более предпочтительно включают температуру от 130 до 180°С.

Процесс выделения необработанного порошка мезопористого материала с двумерной гексагональной структурой каналов (включающий фильтрование, высушивание и удаление темплатного агента) является таким же, как описано выше для способа (1).

В некоторых специальных вариантах исполнения мезопористый материал может быть получен способом (4), включающим стадии:

(4a) смешения и контактирования темплатного агента, сульфата калия, кислотного агента и источника кремния, с образованием кристаллизуемой смеси;

(4b) подвергания кристаллизуемой смеси обработке в условиях кристаллизации с образованием смеси, содержащей необработанный порошок гексагонального мезопористого материала, имеющего объемноцентрированную кубическую Im3m-структуру;

(4c) фильтрования и высушивания для получения необработанного порошка гексагонального мезопористого материала, имеющего объемноцентрированную кубическую Im3m-структуру; и

(4d) подвергания необработанного порошка гексагонального мезопористого материала обработке для удаления темплатного агента.

В способе (4) согласно настоящему изобретению источник кремния может представлять собой различные источники кремния, обычно применяемые в технологии, и предпочтительно представляет собой по меньшей мере один из этилортосиликата, метилортосиликата, пропилортосиликата, ортосиликата натрия и силиказоля, и более предпочтительно метилортосиликат или этилортосиликат.

Согласно некоторым предпочтительным вариантам осуществления изобретения, способ получения необработанного порошка гексагонального мезопористого материала, имеющего объемноцентрированную кубическую Im3m-структуру, может включать: смешение и контактирование темплатного агента, сульфата калия, кислотного агента и источника кремния, например, этилортосиликата, и подвергание полученной смеси кристаллизации, фильтрованию и высушиванию. Порядок смешения и контактирования не является конкретно ограниченным, и темплатный агент, сульфат калия, кислотный агент и источник кремния могут быть смешаны одновременно, или могут быть смешаны сначала любые два или три из указанных материалов, и затем другие материалы могут быть добавлены и однородно смешаны. Согласно предпочтительному варианту исполнения, сначала однородно смешивают темплатный агент, сульфат калия и кислотный агент, и затем добавляют и однородно смешивают источник кремния, такой как этилортосиликат.

В способе (4) согласно изобретению количества темплатного агента, сульфата калия и источника кремния, такого как этилортосиликат, могут варьировать в пределах широкого диапазона. Например, молярное отношение темплатного агента к сульфату калия и к источнику кремния, такому как этилортосиликат, может составлять 1:от 100 до 800:от 20 до 200, предпочтительно 1:от 150 до 700:от 80 до 180, и более предпочтительно 1:от 200 до 400:от 100 до 150.

В способе (4) согласно изобретению темплатный агент может представлять собой различные темплатные агенты, обычно применяемые в технологии. Например, темплатный агент может представлять собой триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен, например, Synperonic F108 (имеющийся в продаже на рынке от фирмы Fuka Co., имеющий молекулярную формулу EO132PO60EO132 и среднюю молекулярную массу, Mn, 14600). Число молей полиоксиэтилен-полиоксипропилен-полиоксиэтилена рассчитывают на основе средней молекулярной массы полиоксиэтилен-полиоксипропилен-полиоксиэтилена.

В способе (4) согласно изобретению, кислотный агент может представлять собой водные растворы различных кислот, обычно применяемые в технологии, например, по меньшей мере один водный раствор соляной кислоты, серной кислоты, азотной кислоты и гидробромистой кислоты, предпочтительно водный раствор соляной кислоты.

Количество используемого кислотного агента не является конкретно ограниченным, и может варьировать в пределах широкого диапазона. Количество предпочтительно является таким, чтобы значение рН для смешения и контактирования составляло от 1 до 7.

Согласно настоящему изобретению, нет конкретных ограничений в отношении условий смешения и контактирования. Например, условия смешения и контактирования могут включать: температуру от 25 до 60°С, продолжительность от 10 до 240 минут, и значение рН от 1 до 7. Чтобы дополнительно облегчить однородное смешение веществ, согласно предпочтительному варианту осуществления изобретения смешение и контактирования выполняют при перемешивании.

Согласно предпочтительному варианту осуществления изобретения, процесс смешения и контактирования темплатного агента, сульфата калия, кислотного агента и источника кремния, такого как этилортосиликат, включает: добавление триблок-сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилена F108 как темплатного агента к водному раствору соляной кислоты, с молярным соотношением «триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен F108:сульфат калия:вода:хлороводород», составляющим 1:от 200 до 400:от 10000 до 30000: от 100 до 900; перемешивание при температуре от 25 до 60°С до растворения сополимера; затем добавление источника кремния, такого как этилортосиликат, к полученному ранее раствору, с таким количеством используемого источника кремния, что молярное отношение триблок-сополимера полиоксиэтилен-полиоксипропилен-полиоксиэтилена F108 к источнику кремния составляет 1:от 100 до 150; и перемешивание при температуре от 25 до 60°С в течение времени от 10 до 240 минут.

В способе (4) согласно изобретению условия кристаллизации не являются конкретно ограниченными. Например, условия кристаллизации могут включать: температуру от 25 до 100°С, предпочтительно от 25 до 60°С, и более предпочтительно от 30 до 55°С; и продолжительность от 10 до 72 часов, и предпочтительно от 10 до 40 часов. Согласно предпочтительному варианту исполнения, кристаллизацию проводят в условиях гидротермальной кристаллизации.

Процесс выделения необработанного порошка мезопористого материала с объемноцентрированной кубической Im3m-структурой (включающий фильтрование, высушивание и удаление темплатного агента) является таким же, как описано выше для способа (1).

Согласно изобретению, прежде чем мезопористый материал используют для получения компонента катализатора, необходимо термически активировать мезопористый материал, чтобы удалить гидроксильные группы и остаточную влагу, присутствующие на поверхности мезопористого материала. Условия обработки для термической активации могут включать прокаливание мезопористого материала при температуре от 300 до 900°С в течение времени от 3 до 48 часов, предпочтительно от 3 до 24 часов, и более предпочтительно от 7 до 10 часов, в инертной атмосфере, такой как атмосфера азота или аргона.

В некоторых вариантах исполнения, термически активированный мезопористый материал согласно настоящему изобретению может быть дополнительно обработан хлорсодержащим силаном. Примеры подходящего хлорсодержащего силана включают, но без ограничения этим, дихлордиметоксисилан, монохлортриметоксисилан, дихлордиэтоксисилан и монохлортриэтоксисилан.

Обработка хлорсодержащим силаном может быть проведена перемешиванием или размалыванием термически активированного мезопористого материала вместе с хлорсодержащим силаном в присутствии или в отсутствие других сред, таких как инертный растворитель, и температура обработки может быть в диапазоне от 20 до 150°С, предпочтительно от 30 до 120°С, и более предпочтительно от 40 до 100°С.

Как правило, обработка хлорсодержащим силаном может быть выполнена одновременно с описываемой далее обработкой с размалыванием в шаровой мельнице. То есть, хлорсодержащий силан добавляют к термически активированному мезопористому материалу до или во время обработки с размалыванием в барабане шаровой мельницы.

Мезопористый материал, обработанный хлорсодержащим силаном согласно настоящему изобретению, имеет краевой угол смачивания по меньшей мере 40°, предпочтительно от 50 до 150°, более предпочтительно от 60 до 140°, и еще более предпочтительно от 70 до 130°.

Во втором аспекте настоящее изобретение представляет способ получения компонента катализатора для полиолефинов, включающий стадии:

(i) получения термически активированного мезопористого материала, причем обработку для термической активации мезопористого материала проводят в инертной атмосфере при температуре от 300 до 900°С в течение периода времени от 3 до 48 часов, предпочтительно от 3 до 24 часов, и более предпочтительно от 7 до 10 часов;

(ii) в инертной атмосфере (iia) проведения импрегнирующей обработки термически активированного мезопористого материала носителя раствором, содержащим магниевый компонент, и затем раствором, содержащим титановый компонент, (iib) проведения импрегнирующей обработки термически активированного мезопористого материала носителя раствором, содержащим титановый компонент, и затем раствором, содержащим магниевый компонент, или (iic) проведения совместной импрегнирующей обработки термически активированного мезопористого материала раствором, содержащим как титановый компонент, так и магниевый компонент, для получения распыляемой суспензии; и

(iii) распылительной сушки распыляемой суспензии из стадии (ii) для получения твердого компонента катализатора для полиолефинов.

В некоторых вариантах исполнения способ дополнительно включает: перед стадией (ii) обработку термически активированного мезопористого материала хлорсодержащим силаном и/или подвергание термически активированного мезопористого материала обработке в шаровой мельнице.

В некоторых вариантах исполнения хлорсодержащий силан выбирают из группы, состоящей из дихлордиметоксисилана, монохлортриметоксисилана, дихлордиэтоксисилана и монохлортриэтоксисилана.

Действия при обработке хлорсодержащим силаном являются такими, как описано выше. В некоторых вариантах исполнения обработку термически активированного мезопористого материала хлорсодержащим силаном проводят следующим образом: в инертной атмосфере термически активированный мезопористый материал и хлорсодержащий силан размалывают совместно в барабане шаровой мельницы.

В настоящем изобретении конкретные способы действия и условия обработки в шаровой мельнице выбирают так, что структура каналов мезопористого материала не повреждается или по существу не разрушается. Квалифицированные специалисты в этой области технологии могут выбрать различные подходящие условия для осуществления настоящего изобретения согласно вышеуказанным принципам. Более конкретно, обработка размалывающими шарами может быть выполнена в шаровой мельнице. Диаметр размалывающих шаров в шаровой мельнице может быть от 2 до 80 мм, или от 2 до 50 мм, или от 2 до 30 мм, или от 2 до 20 мм, или от 3 до 15 мм, например, от 2 до 3 мм или от 3 до 5 мм. Размалывающие шары в шаровой мельнице могут иметь одинаковые или различающиеся диаметры. Как правило, размалывающие шары в шаровой мельнице имеют различающиеся диаметры, причем численное отношение крупных шаров (имеющих диаметр больше, чем две трети величины (максимальный диаметр-минимальный диаметр)) к шарам средней величины (имеющим диаметр между двумя третями величины (максимальный диаметр-минимальный диаметр)) и к мелким шарам (имеющим диаметр между двумя третями величины (максимальный диаметр-минимальный диаметр) и одной третьей величины (максимальный диаметр-минимальный диаметр)) может приблизительно составлять 1:2:3. Число размалывающих шаров может быть надлежащим образом выбрано сообразно размеру барабана шаровой мельницы. Например, при барабане шаровой мельницы с размером от 50 до 150 мл обычно могут быть применены от 20 до 80 размалывающих шаров. Материалом размалывающих шаров могут быть агат, политетрафторэтилен (PTFE), и т.д., и предпочтителен агат. Условия размалывания в шаровой мельнице могут включать: скорость вращения барабана шаровой мельницы от 100 до 800 об/мин, предпочтительно от 200 до 700 об/мин, и более предпочтительно от 300 до 500 об/мин, температуру внутри барабана шаровой мельницы от 15 до 100°С, и продолжительность размалывания в шаровой мельнице от 0,1 до 100 часов. Условия обработки с размалыванием в шаровой мельнице являются такими, чтобы средний размер частиц мезопористого материала, полученного из шаровой мельницы, составлял менее 10 мкм, например, в диапазоне от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, и более предпочтительно от 0,1 до 2 мкм.

Согласно изобретению, раствор, содержащий магниевый компонент и/или титановый компонент, может представлять собой раствор, содержащий магниевый компонент и/или титановый компонент в органическом растворителе, и органический растворитель может представлять собой электронодонорный растворитель, например, по меньшей мере один, выбранный из группы, состоящей из алкиловых сложных эфиров алифатических или ароматических карбоновых кислот, алифатических простых эфиров и циклических простых эфиров, предпочтительно по меньшей мере одного из С1-С4-алкиловых сложных эфиров насыщенных алифатических карбоновых С1-С4-кислот, алкиловых сложных эфиров ароматических карбоновых С7-С8-кислот, алифатических простых С2-С6-эфиров и циклических простых С3-С4-эфиров; более предпочтительно по меньшей мере одного из метилформиата, этилформиата, метилацетата, этилацетата, бутилацетата, диэтилового простого эфира, дигексилового простого эфира и тетрагидрофурана (THF); и еще более предпочтительно тетрагидрофурана.

Согласно изобретению, нанесение магниевого компонента и/или титанового компонента на мезопористый материал как носитель может быть выполнено путем импрегнирования, причем магниевый компонент и/или титановый компонент внедряются в каналы мезопористого материала силами капиллярного давления в структуре каналов носителя, и в то же время магниевый компонент и/или титановый компонент также будут адсорбированы на структуре мезопористого материала, пока магниевый компонент и/или титановый компонент достигают адсорбционного равновесия на поверхности мезопористого материала. Импрегнирующая обработка может представлять собой обработку с совместным импрегнированием, или обработку с поэтапным импрегнированием. Чтобы сократить расходы на получение и упростить экспериментальный процесс, импрегнирующая обработка предпочтительно представляет собой обработку с совместным импрегнированием. Условия импрегнирующей обработки предпочтительно могут включать: температуру при импрегнировании от 25 до 100°С, предпочтительно от 40 до 80°С, и продолжительность импрегнирования от 0,1 до 5 часов, предпочтительно от 1 до 4 часов.

Согласно изобретению, количества используемых мезопористого материала, магниевого компонента и титанового компонента предпочтительно являются такими, что в полученном компоненте катализатора для полиолефинов, в расчете на общий вес компонента катализатора для полиолефинов, содержание мезопористого материала варьирует от 20 до 90 вес.%, предпочтительно от 30 до 70 вес.%, содержание магниевого компонента, в расчете на элементарный магний, варьирует от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 2 до 25 вес.%, еще более предпочтительно от 3 до 20 вес.%, содержание титанового компонента, в расчете на элементарный титан, варьирует от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 1 до 10 вес.%, еще более предпочтительно от 1 до 5 вес.%. Совокупное содержание магниевого компонента и титанового компонента (в отношении элементов) предпочтительно варьирует от 10 до 30 вес.%, в расчете на общий вес компонента катализатора для полиолефинов.

В стадии (ii) весовое отношение мезопористого материала к раствору, содержащему магниевый компонент и/или титановый компонент, может составлять от 1:от 50 до 150, и предпочтительно 1:от 75 до 120.

В стадии (ii) количества используемых магниевого компонента и титанового компонента являются такими, что в полученном компоненте катализатора для полиолефинов молярное отношение магниевого компонента, в расчете на элементарный магний к титановому компоненту, в расчете на элементарный титан, варьирует от 0,5 до 50:1, предпочтительно от 2 до 30:1, и более предпочтительно от 5 до 18:1.

Согласно изобретению, магниевый компонент может представлять собой соединение магния формулы Mg(OR1)mX2-m, в которой R1 представляет углеводородную группу, имеющую от 2 до 20 атомов углерода, например, C2-C10-алкил, X представляет атом галогена, и 0≤m≤2. Например, магниевый компонент может представлять собой по меньшей мере один из диэтоксимагния, дипропоксимагния, дибутоксимагния, диоктоксимагния, дихлорида магния и дибромида магния.

Согласно изобретению, титановый компонент может представлять собой соединение титана формулы Ti(OR2)nX4-n, в которой R2 представляет углеводородную группу, имеющую от 1 до 20 атомов углерода, например, C1-C10-алкил, X представляет атом галогена, и 0≤n≤4, и/или трихлорид титана. Например, титановый компонент может быть по меньшей мере одним из тетраэтилтитаната, тетраметилтитаната, тетрабутилтитаната, тетраизопропилтитаната, трихлорида титана, и тетрахлорида титана.

В некоторых вариантах исполнения способа согласно настоящему изобретению, вместо магниевого компонента может быть использован прекурсор магниевого компонента, который может быть преобразован в вышеописанный магниевый компонент во время получения компонента катализатора, и/или вместо титанового компонента может быть применен прекурсор титанового компонента, который может быть преобразован в вышеописанный титановый компонент во время получения компонента катализатора.

Согласно изобретению, нет конкретных ограничений в отношении концентраций магниевого компонента и титанового компонента в растворе, содержащем магниевый компонент и/или титановый компонент. Например, концентрации магниевого компонента и титанового компонента могут быть такими, какие традиционно выбирают в технологии. Например, концентрация магниевого компонента может быть в диапазоне от 0,1 до 1 моля/л, и концентрация титанового компонента может быть в диапазоне от 0,01 до 0,2 моля/л.

Согласно изобретению, инертный газ, используемый в импрегнирующей обработке, представляет собой газ, который не реагирует с исходными материалами и продуктами. Например, он может быть по меньшей мере одним из азота и газов нулевой группы элементов периодический системы, предпочтительно азотом.

Согласно изобретению, распылительная сушка может быть проведена соответственно стандартным способам. Например, способ распылительной сушки может быть по меньшей мере одним, выбранным из способов распылительной сушки под давлением, способов центробежной распылительной сушки и способов распылительной сушки в потоке воздуха. Согласно предпочтительному варианту осуществления настоящего изобретения, распылительную сушку выполняют способом распылительной сушки в потоке воздуха. Распылительная сушка может быть проведена в распылителе. Условия распылительной сушки могут включать: защитную атмосферу азота или аргона, температуру на газовпускном канале от 100 до 150°С, температуру на газовыпускном канале от 100 до 120°С, и величину расхода потока газа-носителя от 10 до 50 л/секунду. Условия распылительной сушки предпочтительно являются такими, чтобы полученный компонент катализатора для полиолефинов имел средний размер частиц от 0,5 до 50 мкм, предпочтительно от 3 до 25 мкм, или от 1 до 20 мкм, или от 0,5 до 20 мкм, или от 5 до 30 мкм, значение распределения частиц по размеру ((D90-D10)/D50) от 0,7 до 2,0, предпочтительно от 0,8 до 1,8, например, от 0,85 до 0,95, или от 1,7 до 1,8, или от 1,6 до 1,7.

Согласно предпочтительному варианту осуществления изобретения, стадии (ii)-(iii) выполняют следующим образом: в инертной атмосфере, в реактор, оснащенный мешалкой, добавляют электронодонорный растворитель тетрагидрофуран (THF), и температуру реактора регулируют на величину от 25 до 40°с. После включения мешалки быстро добавляют дихлорид магния и тетрахлорид титана. Температуру системы корректируют на величину от 60 до 75°С, и смесь оставляют реагировать при постоянной температуре в течение 1-5 часов, пока дихлорид магния и тетрахлорид титана полностью не растворятся, образуя органический раствор, содержащий хлорид магния и тетрахлорид титана. Органический раствор, содержащий дихлорид магния и тетрахлорид титана, смешивают с мезопористым материалом, и соотношения индивидуальных компонентов регулируют таким образом: относительно 1 моля элементарного титана, от 0,5 до 50 молей, предпочтительно от 1 до 10 молей элементарного магния, и от 0,5 до 200 молей, предпочтительно от 20 до 200 молей электронодонорного растворителя тетрагидрофурана (THF). Полученную смесь перемешивают при температуре реактора, отрегулированной на величину от 60 до 75°С, в течение времени от 0,1 до 5 часов, для получения однородной суспензии для распыления. Мезопористый материал должен быть добавлен в количестве, достаточном для образования суспензии, пригодной для формования распылением. Затем полученную распыляемую суспензию вводят в распылительную сушилку, действующую в атмосфере N2, где температуру на газовпускном канале регулируют на величину от 100 до 150°С, температуру на газовыпускном канале регулируют на величину от 100 до 120°С, и величину расхода потока газа-носителя регулируют на величину от 10 до 50 л/сек, для получения сферических частиц со средним размером частиц от 0,5 до 50 мкм, предпочтительно от 3 до 25 мкм, или от 1 до 20 мкм, или от 0,5 до 20 мкм.

Также рассматривали следующее техническое решение:

способ получения компонента катализатора для полиолефинов, включающий:

(i) получение термически активированного мезопористого материала, причем обработку для термической активации мезопористого материала проводят в инертной атмосфере при температуре от 300 до 900°С в течение периода времени от 3 до 48 часов;

(ii) в инертной атмосфере, импрегнирование термически активированного мезопористого материала раствором, содержащим магниевый компонент, для получения распыляемой суспензии;

(iii) распылительную сушку распыляемой суспензии из стадии (ii), для получения композитного носителя, содержащего магниевый компонент и мезопористый материал; и

(iv) нанесение титанового компонента на композитный носитель способом импрегнирования, для получения твердого компонента катализатора для полиолефинов.

Действия и условия в каждой из стадий этого технического подхода подобны тем, какие описаны выше.

Компонент катализатора для полиолефинов, полученный вышеописанными способами, имеет сферические или сфероидоподобные морфологические характеристики, как это иногда обычно называют сферическим компонентом катализатора. Термин «сферический компонент катализатора», как используемый здесь, подразумевает, что компонент катализатора имеет имеет сферическую или сфероидоподобную морфологию частиц, но компонент катализатора не обязательно должен иметь совершенную сферическую морфологию. Компонент катализатора согласно настоящему изобретению имеет высокое содержание магниевого компонента и титанового компонента, и приемлемую структуру каналов. Когда компонент катализатора согласно настоящему изобретению используют в полимеризации олефиновых мономеров, активность при полимеризации является высокой, полученные полимерные частицы имеют хорошую морфологию, узкое молекулярно-массовое распределение и превосходную текучесть.

В третьем аспекте настоящее изобретение представляет содержащий мезопористый материал компонент катализатора для полиолефинов, полученный описанными выше способами.

В некоторых вариантах исполнения компонент катализатора для полиолефинов согласно настоящему изобретению включает носитель из термически активированного мезопористого материала, а также нанесенные на него магниевый компонент и титановый компонент. Мезопористый материал, обработка для термической активации его, обработка с размалыванием в шаровой мельнице и необязательная обработка хлорсодержащим силаном являются такими, как описано выше, и магниевый компонент и титановый компонент являются такими, как описано выше.

Компонент катализатора для полиолефинов согласно настоящему изобретению может дополнительно включать электронодонорный компонент. В некоторых вариантах исполнения электронодонорный компонент является производным электронодонорного растворителя, присутствующего в распыляемой суспензии.

В некоторых вариантах исполнения компонент катализатора для полиолефинов согласно настоящему изобретению включает термически активированный мезопористый материал, магний, титан, галоген и донор электронов.

Согласно изобретению, в расчете на общий вес компонента катализатора для полиолефинов, содержание носителя из мезопористого материала варьирует от 20 до 90 вес.%, предпочтительно от 30 до 70 вес.%, содержание магниевого компонента, в расчете на элементарный магний варьирует от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 2 до 25 вес.%, еще более предпочтительно от 3 до 20 вес.%, содержание титанового компонента, в расчете на элементарный титан, варьирует от 1 до 50 вес.%, предпочтительно от 1 до 30 вес.%, более предпочтительно от 1 до 10 вес.%, еще более предпочтительно от 1 до 5 вес.%.

В компоненте катализатора для полиолефинов молярное отношение магниевого компонента (в расчете на элементарный магний) к титановому компоненту (в расчете на элементарный титан) составляет от 0,5 до 50:1, и предпочтительно от 5 до 18:1.

В некоторых вариантах исполнения компонент катализатора для полиолефинов согласно настоящему изобретению включает описанный выше носитель из мезопористого материала типа «яичной скорлупы». Носитель из мезопористого материала типа «яичной скорлупы» имеет особенную объемноцентрированную кубическкю кристаллическую структуру, и имеет характеристики структуры с однородным распределением каналов мезопористого материала, надлежащий размер пор, большой объем пор, хорошую механическую прочность и хорошую стабильность структуры так, что он является особенно полезным для хорошего диспергирования магниевого и титанового активных компонентов на поверхности носителя, делая полученный компонент катализатора для полиолефинов имеющим как достоинства катализаторов на носителе, такие как хорошее диспергирование металлических активных компонентов, высокий уровень содержания, меньшее проявление побочных реакций, простота последующей обработки, и т.д., так и высокую каталитическуюя активность. Таким образом, когда нанесенный на носитель компонент катализатора применяют в реакции полимеризации олефиновых мономеров, нанесенный на носитель компонент катализатора, полученный с использованием носителя из мезопористого материала типа «яичной скорлупы» в качестве носителя, будет проявлять лучшую каталитическую активность и значительно улучшенную конверсию исходных материалов.

Согласно изобретению, регулированием параметров структуры носителя из мезопористого материала типа «яичной скорлупы» в пределах вышеуказанных диапазонов можно обеспечить, что носитель из мезопористого материала типа «яичной скорлупы» будет менее склонен к агрегированию, и полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, может повышать степень конверсии в реакции исходных материалов во время полимеризации олефинов. Когда носитель из мезопористого материала типа «яичной скорлупы» имеет удельную площадь поверхности менее 100 м2/г, и/или объем пор менее 0,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, будет проявлять значительно сниженную каталитическую активность; когда носитель из мезопористого материала типа «яичной скорлупы» имеет удельную площадь поверхности более 500 м2/г, и/или объем пор свыше 1,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, склонен к агрегированию во время полимеризации олефинов, тем самым ухудшая степень конверсии в реакции исходных материалов при полимеризации олефинов.

Носитель из мезопористого материала типа «яичной скорлупы» предпочтительно имеет объем пор от 0,5 до 1,2 мл/г, удельную площадь поверхности от 150 до 350 м2/г, средний диаметр пор от 7 до 12 нм, средний размер частиц до размалывания в шаровой мельнице от 3 до 20 мкм, и средний размер частиц после размалывания в шаровой мельнице от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, и более предпочтительно от 0,1 до 2 мкм, чтобы обеспечить, что носитель из мезопористого материала типа «яичной скорлупы» будет проявлять свои преимущества в отношении большего размера пор, большего объема пор и большей удельной площади поверхности, которые являются более благоприятными для хорошего диспергирования магниевых и/или титановых активных компонентов на поверхности носителя из мезопористого материала типа «яичной скорлупы», и, в свою очередь, что полученный из него компонент катализатора для полиолефинов имеет превосходные каталитические характеристики, с достижением тем самым таких преимущественных эффектов, как высокая степень конверсии олефиновых мономеров, и полученные полимеры имеют хорошую морфологию частиц, узкое молекулярно-массовое распределение и превосходную текучесть.

Катализатор для полиолефинов предпочтительно имеет объем пор от 0,5 до 1 мл/г, удельную площадь поверхности от 120 до 300 м2/г, средний диаметр пор от 7 до 12 нм, средний диаметр частиц от 3 до 25 мкм, и значение распределения частиц по диаметру((D90-D10)/D50) от 0,85 до 0,95.

В некоторых вариантах исполнения компонент катализатора для полиолефинов согласно изобретению включает носитель из мезопористого материала с объемноцентрированной кубической кристаллической структурой, а также нанесенные на него магниевый и титановый компоненты, причем мезопористый материал носителя имеет средний размер частиц от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, более предпочтительно от 0,1 до 2 мкм, удельную площадь поверхности от 700 до 900 м2/г, объем пор от 0,5 до 1 мл/г, и средний диаметр пор от 1 до 5 нм.

Поскольку мезопористый материал носителя имеет особенную объемноцентрированную кубическую кристаллическую структуру, и имеет характеристики однородного распределения каналов в мезопористой структуре, надлежащий размер пор, большой объем пор, хорошую механическую прочность и хорошую стабильность структуры, он является особенно благоприятным для хорошего диспергирования магниевого и титанового активных компонентов на поверхности носителя, делая полученный компонент катализатора для полиолефинов имеющим как достоинства компонентов катализатора на носителе, такие как хорошее диспергирование металлических активных компонентов, высокий уровень содержания, меньшее проявление побочных реакций, простота последующей обработки, и т.д., так и высокую каталитическую активность. Таким образом, когда нанесенный на носитель компонент катализатора применяют в реакции полимеризации олефиновых мономеров, полученный компонент катализатора на носителе будет проявлять лучшую каталитическую активность и значительно улучшенную конверсию исходных материалов.

Согласно изобретению, регулированием параметров структуры носителя из мезопористого материала с объемноцентрированной кубической кристаллической структурой в пределах вышеуказанных диапазонов можно обеспечить, что носитель из мезопористого материала будет менее склонен к агрегированию, и полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, может повышать степень конверсии в реакции исходных материалов во время полимеризации олефинов. Когда носитель из мезопористого материала имеет удельную площадь поверхности менее 700 м2/г, и/или объем пор менее 0,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, будет проявлять значительно сниженную каталитическую активность; когда носитель из мезопористого материала имеет удельную площадь поверхности более 900 м2/г, и/или объем пор свыше 1 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, склонен к агрегированию во время полимеризации олефинов, тем самым ухудшая степень конверсии в реакции исходных материалов при полимеризации олефинов.

Носитель из мезопористого материала предпочтительно имеет средний размер частиц до размалывания в шаровой мельнице от 3 до 9 мкм, средний размер частиц после размалывания в шаровой мельнице от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, более предпочтительно от 0,1 до 2 мкм, удельную площадь поверхности от 750 до 850 м2/г, объем пор от 0,6 до 0,8 мл/г, и средний диаметр пор от 1,5 до 4,5 нм, чтобы обеспечить, что носитель из мезопористого материала будет проявлять свои преимущества в отношении большего размера пор, большего объема пор и большей удельной площади поверхности, которые являются более благоприятными для хорошего диспергирования магниевых и/или титановых активных компонентов на поверхности носителя из мезопористого материала, и, в свою очередь, что полученный из него компонент катализатора для полиолефинов имеет превосходные каталитические характеристики, с достижением тем самым таких преимущественных эффектов, как высокая степень конверсии олефиновых мономеров, и полученные полимеры имеют хорошую морфологию частиц, узкое молекулярно-массовое распределение и превосходную текучесть.

Компонент катализатора для полиолефинов предпочтительно имеет средний размер частиц от 3 до 25 мкм, удельную площадь поверхности от 700 до 800 м2/г, объем пор от 0,5 до 0,8 мл/г, средний диаметр пор от 1,5 до 4,5 нм, и значение распределения диаметра частиц по диаметру от 0,85 до 0,95.

В некоторых вариантах исполнения компонент катализатора для полиолефинов согласно изобретению включает носитель из мезопористого материала с двумерной гексагональной структурой каналов, а также нанесенные на него магниевый и титановый компоненты, причем мезопористый материал носителя имеет средний диаметр пор от 4 до 15 нм, удельную площадь поверхности от 550 до 650 м2/г, объем пор от 0,5 до 1,5 мл/г, средний диаметр частиц от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, и более предпочтительно от 0,1 до 2 мкм.

Поскольку мезопористый материал носителя имеет особенную двумерную гексагональную структуру каналов, которая представляет собой хорошую структуру дальнего порядка, мезопористый материал проявляет высокую прочность в широком диапазоне температур и в состоянии высокой нагрузки. В дополнение, уникальная двумерная гексагональная структура каналов мезопористого материала, в сочетании с узким распределением пор по размеру и однородным распределением каналов, является особенно благоприятной для хорошего диспергирования металлических компонентов на поверхности носителя, делая полученный компонент катализатора для полиолефинов имеющим как достоинства компонентов катализатора на носителе, такие как хорошее диспергирование магниевого и титанового активных компонентов, высокий уровень содержания, меньшее проявление побочных реакций, простота последующей обработки, и т.д., так и высокую каталитическую активность и высокую стабильность. Таким образом, когда нанесенный на носитель компонент катализатора применяют в реакции полимеризации олефиновых мономеров, он будет проявлять лучшую каталитическую активность и значительно улучшенную конверсию исходных материалов.

Согласно изобретению, регулированием параметров структуры гексагонального мезопористого материала с двумерной гексагональной структурой каналов в пределах вышеуказанных диапазонов можно обеспечить, что гексагональный мезопористый материал будет менее склонен к агрегированию, и полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, может повышать степень конверсии в реакции исходных материалов во время полимеризации олефинов. Когда гексагональный мезопористый материал имеет удельную площадь поверхности менее 550 м2/г, и/или объем пор менее 0,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, будет проявлять значительно сниженную каталитическую активность; когда гексагональный мезопористый материал имеет удельную площадь поверхности более 650 м2/г, и/или объем пор свыше 1,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, склонен к агрегированию во время полимеризации олефинов, тем самым ухудшая степень конверсии в реакции исходных материалов при полимеризации олефинов.

Мезопористый материал предпочтительно имеет средний размер пор от 4 до 12 нм, например, 4 нм, 5 нм, 6 нм, 7 нм, 8 нм, 9 нм, 10 нм, 11 нм и 12 нм, и любой средний размер пор в диапазоне между любыми двумя из перечисленных средних размеров пор, удельную площадь поверхности от 580 до 620 м2/г, объем пор от 0,5 до 1 мл/г, средний размер частиц до размалывания в шаровой мельнице от 0,8 до 10 мкм, средний размер частиц после размалывания в шаровой мельнице от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, и более предпочтительно от 0,1 до 2 мкм, чтобы обеспечить, что мезопористый материал будет проявлять свои преимущества в отношении большего размера пор, большего объема пор и большей удельной площади поверхности, которые являются более благоприятными для хорошего диспергирования магниевых и/или титановых активных компонентов на поверхности мезопористого материала, и, в свою очередь, что полученный из него компонент катализатора для полиолефинов имеет превосходные каталитические характеристики, с достижением тем самым таких преимущественных эффектов, как высокая степень конверсии олефиновых мономеров, и полученные полимеры имеют хорошую морфологию частиц, узкое молекулярно-массовое распределение и превосходную текучесть.

Компонент катализатора для полиолефинов предпочтительно имеет средний размер пор от 4 до 15 нм, удельную площадь поверхности от 520 до 600 м2/г, объем пор от 0,6 до 1,4 мл/г, средний диаметр частиц от 1 до 20 мкм, и значение распределения диаметра частиц по диаметру от 1,7 до 1,8.

В некоторых вариантах исполнения компонент катализатора для полиолефинов согласно изобретению включает носитель из гексагонального мезопористого материала с кубической клеткообразной структурой каналов, а также нанесенные на него магниевый и титановый компоненты, причем кристаллическая структура гесагонального мезопористого материала имеет объемноцентрированную кубическую Im3m-структуру, и гексагональный мезопористый материал средний размер пор от 4 до 15 нм, удельную площадь поверхности от 450 до 550 м2/г, объем пор от 0,5 до 1,5 мл/г, средний диаметр частиц от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, более предпочтительно от 0,1 до 2 мкм.

Носитель из гексагонального мезопористого материала имеет особенную объемноцентрированную кубическую Im3m-структуру, которая является неплотной упаковкой. Эта структура с хорошим дальним порядком делает гексагональный мезопористый материал проявляющим высокую прочность в широком диапазоне температур и в состоянии высокой нагрузки. В дополнение, уникальная структура пор гексагонального мезопористого материала, в сочетании с узким распределением пор по размеру и однородным распределением каналов, является благоприятной для хорошего диспергирования магниевого и титанового активных компонентов на поверхности носителя, делая полученный компонент катализатора для полиолефинов имеющим как достоинства компонентов катализатора на носителе, такие как хорошее диспергирование металлических активных компонентов, высокий уровень содержания, меньшее проявление побочных реакций, простота последующей обработки, и т.д., так и высокую каталитическую активность и высокую стабильность. Таким образом, когда нанесенный на носитель компонент катализатора применяют в реакции полимеризации олефиновых мономеров, компонент катализатора на носителе будет проявлять лучшую каталитическую активность и значительно улучшенную конверсию исходных материалов.

Согласно изобретению, регулированием параметров структуры гексагонального мезопористого материала в пределах вышеуказанных диапазонов можно обеспечить, что гексагональный мезопористый материал будет менее склонен к агрегированию, и полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, может повышать степень конверсии в реакции исходных материалов во время полимеризации олефинов. Когда гексагональный мезопористый материал имеет удельную площадь поверхности менее 450 м2/г, и/или объем пор менее 0,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, будет проявлять значительно сниженную каталитическую активность; когда гексагональный мезопористый материал имеет удельную площадь поверхности более 550 м2/г, и/или объем пор свыше 1,5 мл/г, полученный нанесенный на носитель компонент катализатора, с использованием его как носителя, склонен к агрегированию во время полимеризации олефинов, тем самым ухудшая степень конверсии в реакции исходных материалов при полимеризации олефинов.

Гексагональный мезопористый материал предпочтительно имеет средний размер пор от 4 до 12 нм, например, 4 нм, 5 нм, 6 нм, 7 нм, 8 нм, 9 нм, 10 нм, 11 нм и 12 нм, и любой средний размер пор в диапазоне между любыми двумя из перечисленных средних размеров пор, удельную площадь поверхности от 480 до 520 м2/г, объем пор от 0,5 до 1 мл/г, средний размер частиц до размалывания в шаровой мельнице от 0,8 до 8 мкм, средний размер частиц после размалывания в шаровой мельнице от 0,05 до 5 мкм, предпочтительно от 0,1 до 3 мкм, и более предпочтительно от 0,1 до 2 мкм, чтобы обеспечить, что гексагональный мезопористый материал будет проявлять свои преимущества в отношении большего размера пор, большего объема пор и большей удельной площади поверхности, которые являются более благоприятными для хорошего диспергирования магниевых и/или титановых активных компонентов на поверхности гексагонального мезопористого материала, и, в свою очередь, что полученный из него компонент катализатора для полиолефинов имеет превосходные каталитические характеристики, с достижением тем самым таких преимущественных эффектов, как высокая степень конверсии олефиновых мономеров, и полученные полимеры имеют хорошую морфологию частиц, низкая объемная плотность и превосходную текучесть.

Компонент катализатора для полиолефинов предпочтительно имеет средний размер пор от 4 до 15 нм, удельную площадь поверхности от 450 до 500 м2/г, объем пор от 0,5 до 1 мл/г, средний диаметр частиц от 0,5 до 20 мкм, предпочтительно от 0,8 до 15 мкм, и значение распределения диаметра частиц по диаметру от 1,6 до 1,7.

Без намерения вдаваться в любую теорию, представляется, что благодаря своим надлежащим размерам и узкому распределению пор по величине мезопористый материал обеспечивает достижение значительной эффективной удельной площади поверхности так, что полученный из него компонент катализатора может иметь более высокое содержание эффективных каталитически активных центров, тем самым проявляя высокую каталитическую активность. Более того, мезопористый материал имеет надлежащую твердость, и поэтому он может быть легко размолот в шаровой мельнице до частиц желательного размера, используемых в качестве наполнителя в подвергаемой распылительной сушке суспензии. В дополнение, описываемой в настоящем изобретении обработкой хлорсодержащим силаном можно модифицировать свойства поверхности мезопористого материала, делая обработанный мезопористый материал менее склонным к агрегированию и осаждению в подвергаемой распылительной сушке суспензии, тем самым улучшая стабильность подвергаемой распылительной сушке суспензии и условий обращения с нею, сформированной из обработанного мезопористого материала.

В четвертом аспекте настоящее изобретение представляет способ полимеризации олефинов, включающий: а) полимеризацию олефинового мономера в условиях полимеризации в присутствии компонента катализатора для полиолефинов согласно настоящему изобретению и сокатализатора, для получения полиолефина; и b) выделение полиолефина.

Реакции полимеризации олефиновых мономеров для получения полиолефинов, в которых применяют компонент катализатора для полиолефинов согласно настоящему изобретению, включают гомополимеризацию этилена и сополимеризацию этилена с другими α-олефинами, причем α-олефины могут представлять собой по меньшей мере один, выбранный из пропилена, 1-бутена, 1-гексена, 1-октена, 1-пентена и 4-метил-1-пентена.

Согласно изобретению, условия реакции полимеризации не являются конкретно ограниченными, и могут представлять собой стандартные в технологии условия реакции полимеризации олефинов. Например, реакция может быть проведена в инертной атмосфере, и условия полимеризации могут включать: температуру от 10 до 100°С, продолжительность от 0,5 до 5 часов, и давление от 0,1 до 2 МПа; предпочтительно условия полимеризации могут включать: температуру от 20 до 95°С, продолжительность от 1 до 4 часов, и давление от 0,5 до 1,5 МПа; более предпочтительно температуру от 70 до 85°С, продолжительность от 1 до 2 часов, и давление от 1 до 1,5 МПа.

Давление, упомянутое в настоящем изобретении, представляет собой манометрическое давление.

В настоящем изобретении полимеризация может быть проведена в присутствии растворителя. Растворитель, который может быть использован в полимеризации, не является конкретно ограниченным, и может представлять собой, например, гексан.

В конкретном варианте исполнения компонент катализатора для полиолефинов на носителе может представлять собой компонент катализатора для полиэтилена на носителе, и полимеризация является полимеризацией этилена. Способ полимеризации этилена включает полимеризацию этилена в условиях полимеризации этилена в присутствии катализатора и сокатализатора, и сокатализатор предпочтительно представляет собой производное алкилалюминия.

Сокатализатор, который может использован в способе согласно настоящему изобретению, может быть любым сокатализатором, обычно применяемым в технологии. Например, сокатализатор может представлять собой производное алкилалюминия, описываемое формулой I:

AlRnX(3-n) Формула I

в которой R может представлять в каждом случае C1-C8-алкил, предпочтительно C1-C5-алкил; X в каждом случае может представлять один из атомов галогена, предпочтительно атом хлора; и n составляет 1, 2 или 3.

C1-C8-алкил предпочтительно может представлять собой один или многие из метильной, этильной, н-пропильной, изопропильной, н-бутильной, втор-бутильной, изобутильной, трет-бутильной, н-пентильной, изопентильной, трет-амильной, н-гексильной, н-октильной, 2-этилгексильной и неопентильной групп.

Конкретные примеры производного алкилалюминия включают, но без ограничения этим, триметилалюминий, диметилалюминийхлорид, триэтилалюминий, диэтилалюминийхлорид, три-н-пропилалюминий, ди-н-пропилалюминийхлорид, три-н-бутилалюминий, три-втор-бутилалюминий, три-трет-бутилалюминий, ди-н-бутилалюминийхлорид и диизобутилалюминийхлорид. Наиболее предпочтительным производным алкилалюминия является триэтилалюминий.

Количество производного алкилалюминия также может быть выбрано традиционным для технологии путем. Как правило, молярное отношение компонента катализатора к производному алкилалюминия может составлять 1:от 20 до 300.

В настоящем изобретении способ полимеризации олефинов может дополнительно включать, по завершении реакции полимеризации, выделение конечной реакционной смеси, с получением тем самым порошка частиц полиолефина.

Настоящее изобретение будет иллюстрировано нижеследующими примерами, но настоящее изобретение ими не ограничивается.

В нижеследующих примерах и сравнительных примерах:

триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен F127 был приобретен в фирме Aldrich, сокращенно называемый F127, и имеет молекулярную формулу EO106PO70EO106 и среднюю молекулярную массу, Mn, 12600;

триблок-сополимер полиоксиэтилен-полиоксипропилен-полиоксиэтилен P123 был приобретен в фирме Aldrich, сокращенно называемый P123, и имеет молекулярную формулу EO20PO70EO20 и среднюю молекулярную массу, Mn, 5800, который представляет собой вещество с регистрационным номером 9003-11-6 в справочнике American Chemical Abstracts;

полиоксиэтилен-полиоксипропилен-полиоксиэтилен Synperonic F108 был приобретен в фирме Fuka Co., и имеет молекулярную формулу EO132PO60EO132 и среднюю молекулярную массу, Mn, 14600.

В нижеследующих примерах и сравнительных примерах рентгеновский дифракционный анализ проводили на рентгеновском дифрактометре модели D8 Advance, приобретенном в фирме Bruker AXS, Германия; анализ в сканирующем электронном микроскопе выполняли с использованием сканирующего электронного микроскопа модели XL-30, приобретенном в фирме FEI, США; анализ параметров структуры пор проводили на приборе для измерения адсорбции модели ASAP2020-M+C, приобретенном в фирме Micromeritics Co., США; удельную площадь поверхности и объем пор образцов рассчитывали с использоварием метода BET (Брунауэра-Эммета-Теллера); значение распределения частиц по размеру (SPAN) образцов получили с использованием лазерного анализатора размера частиц Malvern (доступный от фирмы Malvin, Великобритания); использованный роторный испаритель был модели RV10 digital, производимый фирмой IKA, Германия; уровни содержания индивидуальных компонентов катализатора для полиолефинов были определены на рентгенофлуоресцентном спектрометре с дисперсией по длинам волн модели Axios-Advanced, приобретенном в фирме Panaco, Нидерланды; и распылительную сушку проводили в распылительной сушилке модели B-290, изготовленной в фирме Buchi, Швейцария.

Молекулярно-массовое распределение (Mw/Mn) полиолефинового порошка измеряли с использованием прибора PL-GPC220 для гель-проникающей хроматографии, производимого фирмой Polymer Laboratories Ltd., Британия, согласно методу, регламентрированному стандартом ASTM D6474-99.