Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов - RU2751608C1

Код документа: RU2751608C1

Чертежи

Описание

Изобретение относится к области машиностроения, в частности к механической обработке авиационных материалов, и предназначено для повышения износостойкости и надежности инструмента из керамики на основе оксинитрида алюминия-кремния (SiAlON) и улучшения качества поверхности обрабатываемых деталей при токарной обработке жаропрочных сплавов системы «никель-хром-железо» с увеличенной подачей за счет модификации поверхностного слоя режущих пластин, заключающейся в нанесении на контактные поверхности алмазоподобных покрытий вакуумно-дуговым и плазмохимическим газофазным осаждением и последующем селективном лазерном плавлении и испарении участков передней поверхности для получения группы микролунок, в которых может размещаться и удерживаться в процессе резания консистентная смазка на основе дисульфида молибдена.

Инструментальная керамика на основе оксинитрида алюминия-кремния является оптимальным материалом для решения технологических задач, связанных с высокопроизводительной обработкой жаропрочных дисперсионно твердеющих никелевых сплавов с интерметаллидным упрочнением на основе системы «никель-хром-железо», широко используемых в промышленности для изготовления высоконагруженных элементов силовых конструкций и других деталей ГТД (например, сплав ХН45МВТЮБР). Улучшенные эксплуатационные свойства никелевых сплавов существенно осложняют их токарную обработку из-за увеличенных теплосиловых нагрузок и активно протекающих физико-химических процессов в зонах контакта задней поверхности с обрабатываемой заготовкой и передней поверхности со сходящей стружкой (по сравнению со статью 45 такие сплавы имеют коэффициент обрабатываемости 0,2). Отмеченное резко интенсифицирует процессы изнашивания в виде кратеров на задней поверхности инструмента, а при увеличении подачи - активного лункообразования на передней поверхности, которые увеличивают риск последующего хрупкого разрушения режущей части керамической пластины в виде микросколов и ее непрогнозируемого отказа. Из-за этого предприятия, эксплуатирующие режущие пластины из керамики, вынуждены значительно занижать режимы резания, чтобы снизить вероятность их хрупкого разрушения. Кроме того, в процессе точения обрабатываемый никелевый сплав активно налипает на контактные площадки инструмента, что заметно снижает качество поверхности обработанной детали. Поэтому разрабатываются и внедряются разнообразные технологические процессы модификации поверхностного слоя, направленные на снижение интенсивности процессов адгезионного схватывания и трения на контактных площадках и обеспечение повышенной износостойкости пластин из инструментальной керамики в процессе обработки жаропрочных никелевых сплавов.

Техническим решением, показывающим хорошие результаты, является модификация поверхностного слоя за счет нанесения алмазоподобных покрытий толщиной до 5 мкм, которые способны повысить микротвердость контактных площадок керамических пластин до 40 ГПа и снизить коэффициент трения до 0,1 в сравнении с исходным керамическим материалом. Алмазоподобное покрытие выполняет роль твердой смазки и функционирует как промежуточный слой между обрабатываемой заготовкой и керамической пластиной, частично изолирующий их друг от друга, обеспечивая более стабильную работу керамических пластин с покрытиями по сравнению с инструментом без покрытий. Однако такой подход обеспечивает значимый эффект, главным образом, при токарной обработке высокотвердых материалов (например, закаленных сталей) в случае формирования стружки надлома, которая при контакте с передней поверхностью не способствует интенсификации процессов трения, адгезионного схватывания и ее быстрому изнашиванию, а потеря работоспособности керамической пластины происходит из-за достижения размерного износа по задней поверхности предельного значения. В случае токарной обработки жаропрочных никелевых сплавов, особенно при подачах более 0,3 мм/об, повышенные теплосиловые нагрузки и формирующаяся псевдосливная или циклическая стружка при контакте с передней поверхностью, резко интенсифицируют процессы трения и адгезионного схватывания, в результате чего тонкое алмазоподобное покрытие стремительно истирается на передней поверхности, не препятствует налипам обрабатываемого материала и практически не уменьшает длину контакта стружки с передней поверхностью, что приводит к ее интенсивному изнашиванию в виде лунки и отдельных кратеров, которые с увеличением времени резания приближаются к режущей кромке и в конечном итоге зачастую приводят к ее микросколам. Таким образом, в дополнении к нанесению алмазоподобного покрытия необходимо использование новых технических решений, направленных на снижение интенсивности изнашивания передней поверхности при токарной обработке жаропрочных никелевых сплавов с увеличенной подачей.

Известно, что при использовании керамических пластин из-за высокой чувствительности инструментального материала к резким температурным колебаниям (тепловым ударам) во избежание появления термических трещин рекомендуется обработка без СОЖ. Исключение составляют некоторые виды керамики на основе оксинитрида алюминия-кремния (SiAlON), но для такого инструмента необходимо обеспечить обильную и непрерывную подачу СОЖ, которые оказывают негативное воздействие на обсуживающий персонал и окружающую среду, требуют больших затрат для утилизации. Кроме того, интенсивное охлаждение поверхности обрабатываемой детали зачастую приводит к возникновению внутренних напряжений растяжения, снижающих эксплуатационные свойства изделия. Исключить эти проблемы возможно применением консистентных (пластичных) высокотемпературных смазок, например, на основе дисульфида молибдена, однако при токарной обработке жаропрочных никелевых сплавов с увеличенной подачей смазка быстро удаляется с передней поверхности сходящей стружкой. То есть эффект от применения консистентной смазки может быть получен только в случае обеспечения ее постоянного наличия на поверхности керамической пластины.

Перспективным технологическим решением, посредством которого можно достичь указанной цели, является лазерная модификация поверхностного слоя, основанная на селективном плавлении и испарении микроучастков керамической пластины для получения специфического рельефа (лунок, канавок и др.). Функциональным назначением углублений на передней поверхности является выполнение роли микрорезервуаров для размещения консистентной смазки, которые предотвращают ее унос сходящей стружкой и надежно удерживают на контактной площадке длительное время, что обеспечивает значительное снижение интенсивности процессов трения и адгезионного схватывания стружки с передней поверхностью инструмента. Кроме того, отмеченное изменение характера контактного взаимодействия стружки с передней поверхности позволяет предотвратить преждевременное истирание предварительно сформированного алмазоподобного покрытия и обеспечить выполнение им своих функций продолжительное время при токарной обработке жаропрочных никелевых сплавов с увеличенной подачей.

Таким образом, модификация поверхностного слоя керамических пластин, включающая нанесение алмазоподобных покрытий на заднюю и переднюю поверхности в сочетании с последующей лазерной обработкой отдельных участков передней поверхности с формированием микролунок для размещения консистентной смазки на основе дисульфида молибдена, должна обеспечить высокую эффективность токарной обработки жаропрочных никелевых сплавов с увеличенной подачей, повысить износостойкость инструмента и качество поверхности обработанной детали.

Известен способ обработки режущих пластин из оксидно-карбидной керамики, используемых при фрезеровании закаленных сталей и жаропрочных сплавов с увеличенной подачей. Способ включает шлифование режущих пластин и последующее выполнение импульсной лазерной модификации, в процессе которой посредством лазерного воздействия формируют упрочняющую фаску длиной 0,3-0,35 мм, с углом 20-22° и скругляют кромки до радиусов 0,09 мм при интенсивности излучения 36,7 Дж/см2, частоте следования импульсов 70 кГц с шагом между импульсами 20-30 мкм и количеством проходов 300, после чего наносят алмазоподобное покрытие толщиной 2,5-3 мкм методом плазмохимического газофазного осаждения в плазме тлеющего разряда посредством запуска химической реакции и разрядной деструкции газовой смеси ацетилена С2Н2 с объемной долей 90%, аргона Ar с объемной долей 8% и тетраметилсилана Si(CH3)4 с объемной долей 2% (Патент РФ №2712154 С1, опубл. 24.01.2020). Известный способ за счет улучшения качества поверхностного слоя пластин демонстрирует высокую износостойкость и минимизацию случаев хрупкого разрушения режущей части пластин при фрезеровании закаленных сталей твердостью до 63 HRC с увеличенными подачами 0,3-0,5 мм/зуб и скоростями резания 250-400 м/мин.

Недостатком данного способа является его предназначение для керамических пластин на операциях прерывистого фрезерования высокотвердых закаленных сталей, в отличие от которых сложнолегированные никелевые сплавы обладают высокими прочностными и пластическими характеристиками при сравнительно невысокой твердости. При обработке никелевых сплавов в условиях непрерывного точения формируется принципиально другой вид стружки, а интенсивность процессов трения и адгезионного схватывания на контактных площадках керамических пластин чрезвычайно высока. Однослойное алмазоподобное покрытие толщиной 2,5-3 мкм не способно эффективно сопротивляться действующим теплосиловым нагрузкам и зачастую быстро истирается в начальный период эксплуатации инструмента и не вносит заметного вклада в повышение его износостойкости.

Другим способом, известным из уровня техники, является способ подготовки поверхности резца посредством формирования микромозаичной композиционной текстуры, обладающей противоналипающими и антифрикционными свойствами, заключающийся в формировании на передней поверхности инструмента семейства микрополостей диаметром 20-120 мкм, глубиной 3-70 мкм с продольным шагом 20-120 мкм посредством воздействия импульсного Nd:YAG лазера с диодной накачкой при длине волны 532 нм, фокусном расстоянии 30-90 мм, частотой импульсов 1,5-9,0 кГц, силе тока 13-21 А и скорости сканирования 5-15 мм/с с последующим введением в сформированные микрополости под давлением предварительно подготовленного самосмазывающегося композита на основе дисульфида молибдена с размерами частиц до 1 мкм и дисульфида вольфрама с частицами до 2 мкм, после чего передняя поверхность инструмента подвергается полировке (Патент Китая № CN 103111819 В опубл. 10.06.2015). Известный способ снижает интенсивность адгезионного и фрикционного взаимодействия передней контактной поверхности резца и образующейся стружки, тем самым продлевает срок службы инструмента.

Недостатками известного способа является его выраженная направленность на защиту от интенсивного истирания передней поверхности резца, при этом задняя поверхность инструмента, непосредственно контактирующая с обрабатываемой поверхностью заготовки, остается незащищенной и интенсивно изнашивается, особенно при том характере теплосиловых нагрузок, который наблюдается при обработке жаропрочных никелевых сплавов на повышенных подачах, при этом значительно увеличивается шероховатость поверхности обрабатываемой заготовки. Кроме того, рекомендуемые условия лазерного текстурирования микрополостей предназначены для обработки, главным образом, резцов из быстрорежущих сталей и твердых сплавов, а для инструментальной керамики, имеющей значительно меньший коэффициент теплопроводности, не являются эффективными и должны быть экспериментально обоснованы.

Другим известным техническим решением является способ модификации поверхностного слоя изделия за счет нанесения дискретных антифрикционных композитных покрытий методами вакуумного осаждения и лазерной обработки, заключающийся в осаждении внутреннего износостойкого покрытия (Ti,Al)N толщиной 0,8 мкм посредством магнетронного распыления прессованной мишени TiAl в атмосфере азота при давлении 10-1 Па, последующей размерной обработке покрытия посредством воздействия лазерного излучения малой мощности и формирования регулярного микрорельефа с виде группы дискретных углублений диаметром 200-1200 мкм и шагом 19,8-99 мкм с использованием импульсного иттербиевого волоконного лазера при длине волны 1064 нм, мощности излучения 4 Вт, частоте импульсов 20 кГц и скорости сканирования 600 мм/с и на завершающем этапе осаждении наружного твердосмазочного покрытия из дисульфида молибдена толщиной 1 мкм посредством распыления прессованной мишени MoS2 в атмосфере аргона при давлении 10-1 Па и заполнении ими пустот между элементами дискретного покрытия (Ti,Al)N (Беликов А.И., Петров В.В., Ивченко Е.А., Гункин Е.А. Исследование дискретных антифрикционных композитных покрытий, формируемых методами вакуумного осаждения и лазерной обработкой // Современные наукоемкие технологии. 2018. №8. С. 27-32). Известный способ обеспечивает улучшенные антифрикционные свойства контактирующих поверхностей и износостойкость изделий с дискретным покрытием в процессе эксплуатации.

Недостатком известного способа является его низкая эффективность при использовании для повышения износостойкости режущего инструмента, работающего в условиях повышенных теплосиловых нагрузок. Связано это с тем, что воздействие лазерного излучения и сформированный с его помощью регулярный микрорельеф не предполагает проникновение вглубь инструментального материала, а находится он в пределах внутреннего покрытия, т.е. в случае отслоения дискретного покрытия наружное твердосмазочное покрытие также будет удалено. Кроме того, даже при условии обеспечения высокой прочности адгезионной связи дискретного покрытия с подложкой будет происходить интенсивное истирание тонкого наружного покрытия, что неизбежно при взаимодействии инструмента с материалом заготовки.

Другим способом, известным из уровня техники, является модификация поверхностного слоя режущих пластин для повышения их износостойкости при точении, включающая поверхностное легирование посредством последовательного напыления в вакуумной камере нанопокрытия NbHfTi толщиной 150-250 нм и его жидкофазного смешивания с материалом инструментальной подложки с помощью широкоапертурного электронного пучка для создания легированного слоя из износостойких нестехиометрических карбидов, последующее нанесение градиентного покрытия (Ti,Al)N толщиной 5-7 мкм посредством вакуумного-дугового испарения катодов и на завершающем этапе - лазерную абляцию с использованием твердотельных импульсных волоконных лазеров и формирование на передней поверхности микрорельефа, например в виде канавки шириной 100 мкм, вдоль режущей кромки при плотности энергии лазерного излучения 0,25 Дж/см2 и шагом луча 20 мкм (Федоров СВ., Остриков Е.А. Формирование не сплошных (дискретных) покрытий на твердосплавном инструменте методом лазерной абляции // Вестник МГТУ «Станкин». 2015. №2(33). С. 44-49). Известный способ за счет формирования на контактных поверхностях инструмента двухслойного износостойкого покрытия повышает их микротвердость, снижает их адгезионное и фрикционное взаимодействие с контртелом и обеспечивает повышенную износостойкость режущих пластин при точении подшипниковой стали твердостью 43-47 HRC.

Недостатком известного способа является его предназначение для повышения износостойкости инструмента из твердого сплава и невысокая эффективность при использовании для керамических пластин, так как микроструктура керамики не предусматривает возможности жидкофазного смешивания с предварительно нанесенным нанопокрытием NbHfTi под воздействием электронного пучка и формирование легированного слоя. Кроме того, рекомендуемая плотность энергии лазерного излучения не может обеспечить требуемое плавление и испарение участков поверхности инструментальной керамики и формирование необходимой текстуры, а предлагаемый микрорельеф в виде протяженной канавки шириной 100 мкм, расположенной вдоль режущей кромки, не является рациональным при резании пластичных материалов, склонных к наливанию, так как приводит к формированию на границах канавки дополнительных протяженных микронеровностей, которые могут интенсифицировать процессы адгезионного и фрикционного взаимодействия на контактной поверхности инструмента.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа способ модификации поверхностного слоя изделий для повышения их износостойкости, заключающийся в текстурировании быстроизнашиваемых поверхностей посредством обработки пикосекундным лазером мощностью 10 Вт и длиной волны 1064 нм для формирования семейства микролунок с диаметром 100 мкм и глубиной 6 мкм, которые служат резервуарами для размещения смазки на границе раздела изделия и контртела, последующей полировки алмазной суспензией для удаления неровностей, образовавшихся вокруг микролунок после лазерной обработки, и на заключительном этапе - осаждении на контактные поверхности посредством магнетронного распыления аморфного гидрогенизированного алмазоподобного покрытия твердостью 15,5 ГПа и толщиной 1,3 мкм (Arslan Α., Masjuki Н.Н., Varman Μ., Kalam M.A., Quazi M.M., Al Mahmud K.A.H., Gulzar M., Habibullah M. Effects of texture diameter and depth on the tribological performance of DLC coating under lubricated sliding condition // AppliedSurfaceScience. 2015. V. 356. P. 1135-1149). Известный способ обеспечивает улучшенные антифрикционные свойства контактирующих поверхностей и позволяет увеличить износостойкость деталей в условиях интенсивного трения.

Недостатками данного способа, в том числе технической проблемой, являются:

- невысокая эффективность при использовании для целей повышения износостойкости керамических пластин, работающих в условиях повышенных теплосиловых нагрузок, так как твердость формируемого алмазоподобного покрытия ниже твердости инструментальной керамики, что вместе с его незначительной толщиной не может сдерживать развитие фаски износа на задней поверхности в процессе точения жаропрочных сплавов на повышенных подачах и она будет интенсивно истираться, значительно ухудшая при этом шероховатость поверхности обрабатываемой заготовки;

- рекомендуемые геометрические параметры микролунок, формируемых лазерным воздействием, не являются рациональными для размещения и надежного удержания на передней поверхности консистентной смазки при точении жаропрочных сплавов на повышенных подачах, и не обеспечивают максимального эффекта от формирования на передней поверхности регулярного микрорельефа;

- увеличение времени технологического процесса обработки режущей пластины и его удорожание за счет необходимости применения дополнительной операции полировки образцов алмазной суспензией перед нанесением алмазоподобного покрытия.

В основу заявленного изобретения был положен технический результат - повышение износостойкости режущих пластин из керамики на основе оксинитрида алюминия-кремния, минимизация случаев сколов и выкрашивания режущей части, а также снижение шероховатости поверхности обработанной заготовки в процессе точения жаропрочных сплавов системы «никель-хром-железо» с увеличенными подачами 0,3-0,4 об/мин при скоростях резания 150-200 м/мин за счет модификации поверхностного слоя керамических пластин, включающей нанесение на контактные поверхности пластин двухслойных алмазоподобных покрытий посредством вакуумно-дугового испарения катодов и плазмохимического газофазного осаждения и последующее селективное лазерное плавление и испарение участков передней поверхности для формирования специфического микрорельефа в виде группы микролунок для размещения и надежного удержания консистентной смазки на основе дисульфида молибдена.

Технический результат достигается тем, что в способе модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов, включающем осаждение на контактные поверхности пластины из оксинитрида алюминия-кремния алмазоподобных покрытий и последующую лазерную обработку передней поверхности, посредством вакуумно-дугового испарения катодов Cr и AlSi в газовой смеси азота (объемная доля 90%) и аргона (объемная доля 10%) формируется адгезионный подслой (CrAlSi)N толщиной 2,5 мкм и плазмохимическим газофазным осаждением в плазме тлеющего разряда при химической реакции и разложении компонентов газовой смеси ацетилена С2Н2(объемная доля 90%), аргона Ar (объемная доля 8%) и тетраметилсилана Si(CH3)4 (объемная доля 2%) формируется наружный алмазоподобный слой толщиной 2,5 мкм, после чего посредством избирательного лазерного плавления и испарения участков передней поверхности при плотности энергии лазерного излучения 398 Дж/см2 диаметре сфокусированного луча 40 мкм, длительности импульса 0,002 с, длине волны 1064 нм и частоте импульсов f=20 кГ формируется микрорельеф в виде группы микролунок диаметром 48,5 мкм, глубиной 20 мкм и шагом 10…20 мкм, в которых размещается и удерживается в процессе эксплуатации суспензия на основе дисульфида молибдена.

Сформированное на контактных поверхностях алмазоподобное покрытие общей толщиной 5 мкм, содержащее адгезионный подслой (CrAlSi)N и наружный алмазоподобный слой, повышает микротвердость контактных площадок керамических пластин до 36,5 ГПа и снижает коэффициент трения до 0,15 в сравнении с исходным керамическим материалом, например α/β SiAlON, твердость которого составляет 20 ГПа, а коэффициент сухого трения по никелевому сплаву 0,3. Алмазоподобное покрытие, нанесенное на керамическую пластину, выполняет функцию твердой смазки между обрабатываемой заготовкой и керамической пластиной, частично изолирующего их друг от друга, сдерживая развитие фаски износа на задней поверхности, обеспечивая более стабильную работу керамических пластин с покрытиями по сравнению с образцами без покрытий в процессе токарной обработки жаропрочных сплавов системы «никель-хром-железо», например ХН45МВТЮБР, с увеличенными подачами 0,3-0,4 мм/об и скоростями резания 150-200 м/мин, сопровождающимися повышенными силовыми и температурными нагрузками.

Последующее селективное лазерное плавление и испарение участков передней поверхности в импульсном режиме для получения группы микролунок диаметром 48,5±1,5 мкм, например, в количестве 20 штук, и заполнение их консистентной смазкой на основе дисульфида молибдена значительно снижает интенсивность процессов трения и адгезионного схватывания стружки с передней поверхностью инструмента, защищает ее от преждевременного истирания, уменьшает риск микросколов режущей части пластин из оксинитрида алюминия-кремния в процессе токарной обработки жаропрочных никелевых сплавов с увеличенными подачами 0,3-0,4 мм/об и скоростями резания 150-200 м/мин, а также снижает шероховатость поверхности обработанной детали.

Изобретение поясняется графическими изображениями.

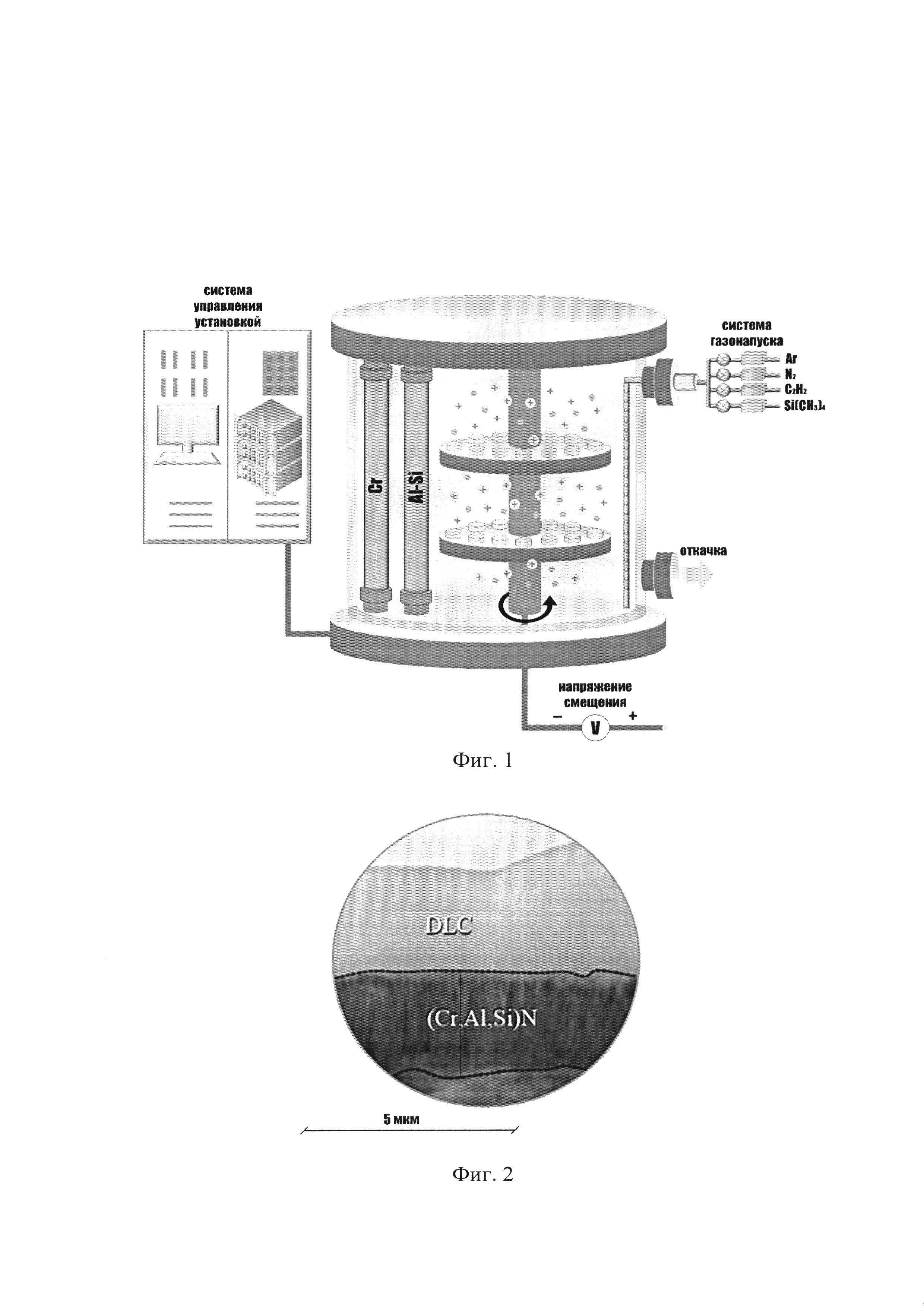

На фиг. 1 - принципиальная схема технологической установки для нанесения двухслойных алмазоподобных покрытий на рабочие поверхности режущих пластин из керамики.

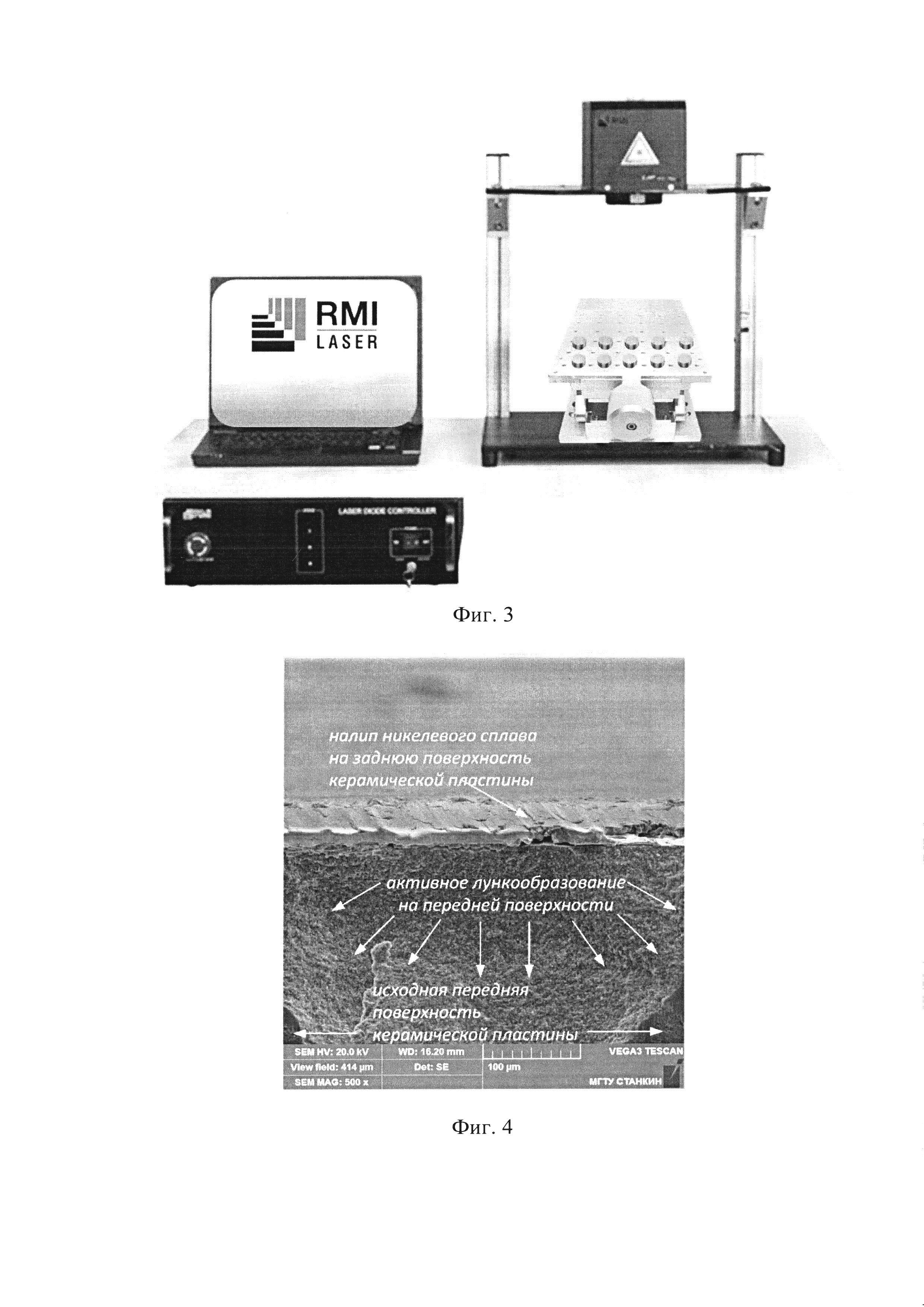

На фиг. 2 - изображение с просвечивающего электронного микроскопа микроструктуры поверхностного слоя режущей пластины из керамики после нанесения двухслойного алмазоподобного покрытия.

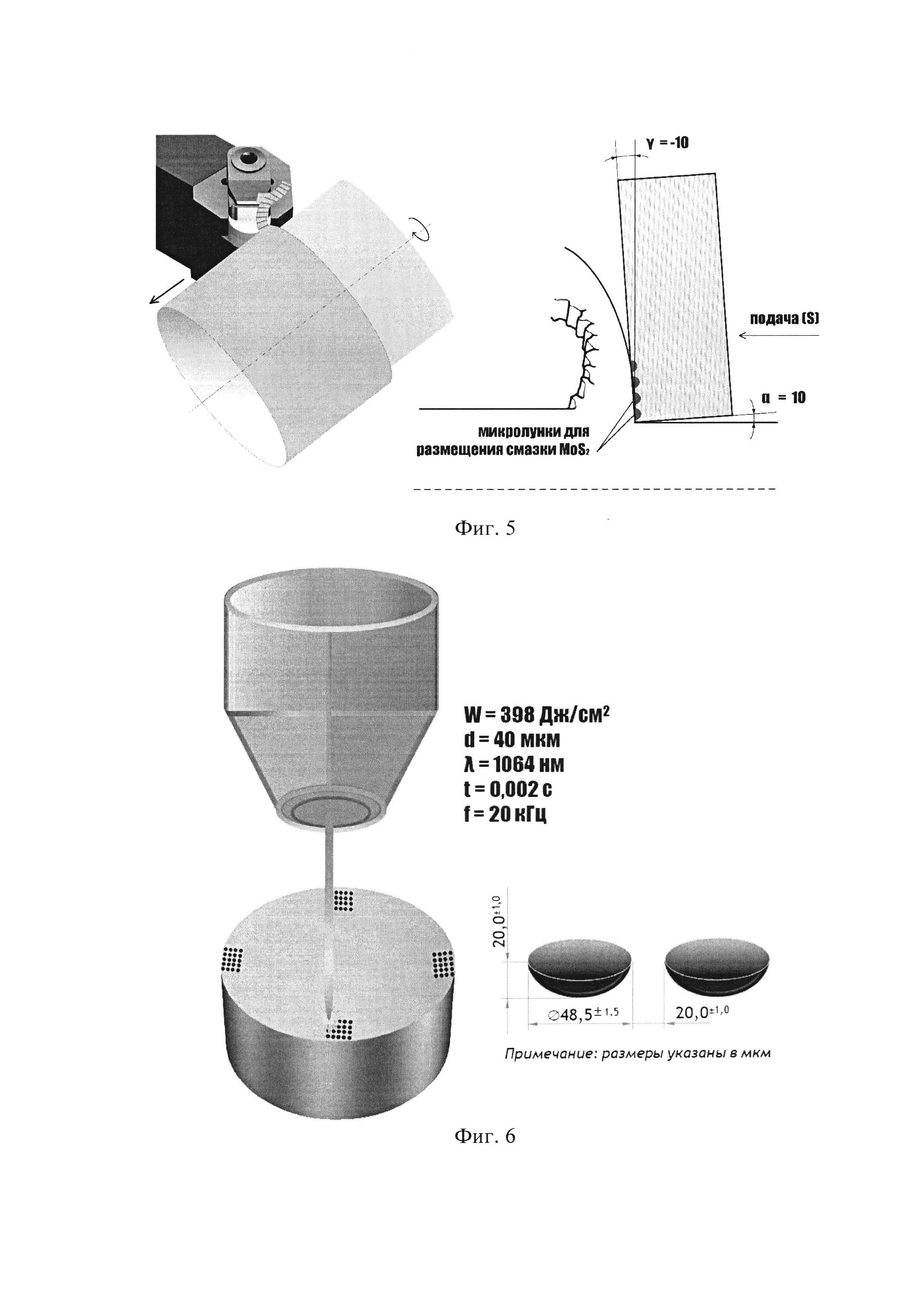

На фиг. 3 - общий вид импульсной лазерной системы на основе иттербиевого волоконно-оптического лазера для формирования группы микролунок на передней поверхности режущей пластины из керамики.

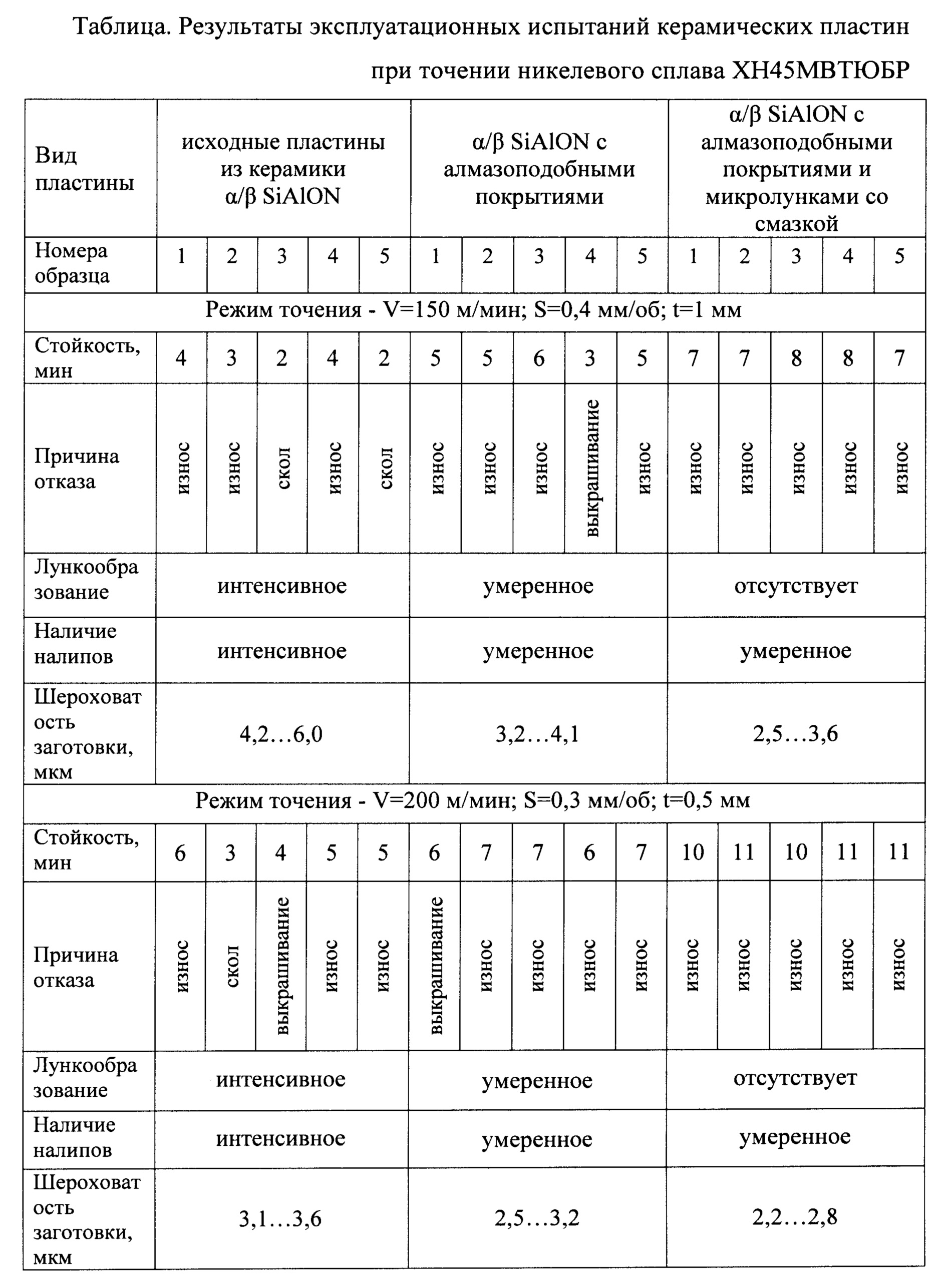

На фиг. 4 - SEM-изображение участка передней пластины из керамики α/β SiAlON, иллюстрирующее характер ее изнашивания при наружном точении никелевого сплава ХН45МВТЮБР с повышенными подачами.

На фиг. 5 - иллюстрация влияния микролунок с консистентной смазкой на процессы трения и адгезионного схватывания на передней поверхности режущей пластины из керамики при точении никелевого сплава.

На фиг. 6 - принципиальная схема формирования группы микролунок посредством лазерного воздействия на участки передней поверхности режущей пластины из керамики и геометрические параметры формируемых углублений.

На фиг. 7 - SEM-изображения участка передней поверхности керамической пластины с покрытием после лазерного воздействия, а также внешнего вида формируемой лунки.

На фиг. 8 - конструкция сборного токарного резца с установленной в державке круглой режущей пластиной из керамики α/β SiAlON, которые использовались при проведении испытаний.

На фиг. 9 - контрастные SEM-изображения распределения никеля (частицы светлого цвета) на задней поверхности режущей пластины из керамики после точения никелевого сплава ХН45МВТЮБР в течение 4 минут.

Заявляемый способ модификации поверхностного слоя режущих пластин из инструментальной керамики, например α/β SiAlON, для токарной обработки никелевых сплавов типа ХН45МВТЮБР включает нанесение на контактные поверхности пластины двухслойного алмазоподобного покрытия, состоящего из адгезионного подслоя (CrAlSi)N толщиной 2,5 мкм, формируемого вакуумно-дуговым испарением катодов Cr и AlSi в газовой смеси азота (объемная доля 90%) и аргона (объемная доля 10%), и наружного алмазоподобного слоя толщиной 2,5 мкм, формируемого плазмохимическим газофазным осаждением в плазме тлеющего разряда посредством химической реакции и разложения компонентов газовой смеси ацетилена С2Н2 (объемная доля 90%), аргона Ar (объемная доля 8%) и тетраметилсилана Si(CH3)4 (объемная доля 2%) и последующее избирательное лазерное воздействие на переднюю поверхность пластины и формирование группы микролунок диаметром 48,5 мкм, глубиной 20 мкм и шагом 10…20 мкм, предназначенных для размещения и удержания смазки на основе дисульфида молибдена, при плотности энергии лазерного излучения 398 Дж/см2, диаметре сфокусированного луча 40 мкм, длительности импульса 0,002 с, длине волны 1064 нм и частоте импульсов f=20 кГц.

Пример осуществления способа.

Образцы режущих пластин круглой формы из инструментальной керамики α/β SiAlON для нанесения на контактные поверхности двухслойного алмазоподобного покрытия, состоящего из адгезионного подслоя (CrAlSi)N и наружного алмазоподобного слоя, размещаются на поворотном столе вакуумной камеры технологической установки (Фиг. 1). Установка оборудована устройством фильтрации подаваемых газов и многоканальной системой газонапуска, системой вакуумной откачки, источником подачи напряжения смещения на поворотный стол и двумя катодами цилиндрической формы из хрома (Cr) и силумина (AlSi). Предварительную очистку пластин, необходимую для достижения хорошей прочности адгезионной связи осаждаемого покрытия, осуществляют ионами аргона с энергией 500 эВ при давлении 1 Па посредством несамостоятельного газового разряда, зажигаемого между катодами, при этом на поворотный стол с керамическими пластинами подается отрицательное напряжение - 400 В. Электронный поток между цилиндрическими катодами создает плазму высокой плотности, посредством которой поверхность пластин в течение 15 мин продуктивно очищается от загрязнений и окислов перед осаждением покрытия. После завершения очистки при давлении 1,5 Па, плавно уменьшаемом до 0,7 Па, из двух катодов Cr и AlSi производится формирование адгезионного подслоя (CrAlSi)N при напуске в камеру газовой смеси азота (объемная доля 90%) и аргона (объемная доля 10%) и подаче на поворотный стол с керамическими пластинами отрицательного напряжения - 500 В. Время осаждения слоя (CrAlSi)N составляет 30 мин, что обеспечивает толщину 2,5 мкм. Функцией данного слоя является дополнительное увеличение прочности адгезионной связи алмазоподобного покрытия с керамической основой и снижение внутренних напряжений в покрытии. Затем производится формирование наружного алмазоподобного слоя посредством плазмохимического газофазного осаждения в плазме тлеющего разряда посредством химической реакции и разложения компонентов подаваемой в камеру газовой смеси ацетилена C2H2 (объемная доля 90%), аргона Ar (объемная доля 8%) и тетраметилсилана Si(СН3)4 (объемная доля 2%). Реакция происходят вблизи керамических пластин, в результате чего на их поверхность конденсируется алмазоподобный слой. Вместе с атомами углерода в структуре покрытия присутствуют атомы водорода и кремния. Время осаждения алмазоподобного слоя составляет 180 мин, что обеспечивает толщину 2,5 мкм. Фиг. 2 демонстрирует изображение, полученное посредством просвечивающей электронной микроскопии структуры поверхностного слоя керамической пластины после нанесения двухслойного алмазоподобного покрытия.

Для последующего формирования группы микролунок на передней поверхности керамических пластин с алмазоподобными покрытиями последние посредством специальных приспособлений позиционируются на рабочем столе импульсной лазерной системы на основе иттербиевого волоконно-оптического лазера с выходной мощностью излучения до 20 Ватт, длиной волны излучения 1064 нм, которая дополнительно оснащается F-Theta линзами для фокусировки луча различного диаметра (Фиг. 3).

На основе экспериментального анализа механизма изнашивания и оценки размерного износа передней поверхности круглых пластин из керамики α/β SiAlON (Фиг. 4) при наружном точении никелевого сплава ХН45МВТЮБР с подачей 0,4 мм/об, скоростью резания 150 м/мин и глубиной резания 1,0 мм была выявлена топография передней поверхности пластины, которую целесообразно сформировать лазерной обработкой и которая обеспечивала бы удержание на ней смазки на основе дисульфида молибдена длительное время, способствуя при этом снижению интенсивности процессов трения и адгезионного схватывания стружки с передней поверхностью инструмента и защищая ее от интенсивного изнашивания. Фиг. 5 наглядно иллюстрирует потенциальный эффект от формирования топографии в виде группы лунок, являющихся микрорезервуарами для размещения консистентной смазки, предотвращающими ее унос сходящей стружкой, образующейся при точении никелевых сплавов с увеличенными подачами. Целесообразная (минимально необходимая) топография передней поверхности круглых керамических пластин, формируемая лазерным воздействием, представляет собой прямоугольную площадку длиной 265-330 мкм и шириной 210-260 мкм, на которой расположены порядка 20 лунок диаметром 45-50 мкм, глубиной 18-20 мкм и шагом 10-20 мкм. Количество таких площадок на каждой пластине определяется количеством режущих граней.

Технологические режимы лазерного воздействия при проведении экспериментов варьировались в следующем диапазоне - плотность энергии лазерного излучения W=160…400 Дж/см2, частота импульсов f=10…50 кГц, диаметр сфокусированного луча d=30…50 мкм, длина волны λ=1064 нм и длительность импульса t=0,002 с. Для установления рациональных технологических режимов лазерной обработки переднюю поверхность керамических образцов обследовали на электронном сканирующем микроскопе VEGA3LMH и профилографе-профилометре HOMMEL TESTER Т8000. Фиг. 6 иллюстрирует технологический принцип выполнения лазерной обработки для формирования топографии в виде группы лунок, а также геометрические параметры углублений, получаемых на рекомендуемых режимах. Было установлено, что топография поверхностного слоя, имеющая требуемую микрогеометрию с отсутствием видимых зон микровыкрашиваний, формируется при следующем сочетании режимов лазерного воздействия: плотность энергии лазерного излучения - 398 Дж/см2, частота импульсов - 20 кГц, диаметр сфокусированного луча - 40 мкм. На данных режимах формируются лунки диаметром 48,5 мкм и глубиной 20 мкм. При этом точность лазерной обработки составляет ±1,0…1,5 мкм. На фиг. 7 представлено изображение участка передней поверхности одного из образцов пластины после лазерного воздействия, а также внешний вид формируемой лунки.

Эксплуатационные испытания круглых керамических пластин, прошедших нанесение алмазоподобных покрытий и лазерное воздействие, производили при наружном точении цилиндрической заготовки из сплава ХН45МВТЮБР (ЭП718-ИД) на повышенных подачах. Устанавливались следующие режимы резания: 1) V=150 м/мин, S=0,3 мм/зуб, t=1 мм; 2) V=200 м/мин, S=0,4 мм/зуб, t=0,5 мм. Прутки из жаропрочного сплава на никелевой основе готовили для испытаний, предварительно сняв с них припуск толщиной 5 мм, а затем закрепляли в трехкулачковом патроне токарного станка CU500MRD с регулируемой частотой вращения шпинделя. Процесс точения осуществляли без использования СОЖ, а на переднюю поверхность платин наносили смазку MODENGY на основе дисульфида молибдена.

При испытаниях использовался сборный токарный резец, в державке которого прихватом сверху крепились круглые пластины из керамики α/β SiAlON (Фиг. 8). Конструкция сборного резца обеспечивала следующую геометрию керамических пластин - передний угол γ=-10° и задний угол α=10°. Испытывались 3 вида пластин: 1) исходные пластины без дополнительной поверхностной обработки: 2) пластины, на контактные поверхности которых было нанесено двухслойное алмазоподобное покрытие; 3) пластины, на контактные поверхности которых было нанесено двухслойное алмазоподобное, после чего их передняя поверхность была подвергнута лазерному воздействию, сформирована серия микролунок и нанесена смазка на основе дисульфида молибдена.

За критерий потери работоспособности (отказа) режущих пластин был принят предельный износ по задней поверхности, равный 0,5 мм. Для количественной оценки износа использовался металлографический оптический микроскоп StereoDiscovery, предназначенный для измерения линейных размеров. Износостойкость инструмента определялась как время резания до достижения инструментом предельного износа. Через каждые две минуты останавливали процесс точения и контролировали значение износа. По окончании эксперимента для каждого вида керамических пластин строили кривую зависимости износа по задней поверхности от времени резания, на основании которой вычисляли значение стойкости. Кроме того, в процессе экспериментов оценивались интенсивность лункообразования на передней поверхности и налипания никелевого сплава на заднюю поверхность, а также шероховатость обработанной заготовки.

При режимах обработки V=150 м/мин, S=0,4 мм/об, t=1 мм средняя стойкость исходных керамических пластин составила 3 минуты, и имели место случаи потери работоспособного состояния вследствие сколов, что говорит о недостаточной надежности инструмента при точении никелевых сплавов с увеличенной подачей. При этом наблюдались интенсивное лункообразование на передней поверхности и налипание плотного слоя никелевого сплава на заднюю поверхность, а шероховатость обработанной заготовки составила 4,2…6,0 мкм. После нанесения двухслойного алмазоподобного покрытия средняя стойкость керамических пластин немного увеличилась и составила 4,8 минуты, сократились случаи хрупкого разрушения режущей кромки. На передней поверхности также наблюдалось лункообразование, хотя и менее интенсивное, а на задней поверхности были обнаружены менее значительные налипы обрабатываемого материала, при этом шероховатость обработанной поверхности несколько снизилась и составила 3,2…4,1 мкм. Использование керамической пластины с алмазоподобными покрытиями и сформированными на передней поверхности посредством лазерного воздействия микролунками, в которых размещалась консистентная смазка, обеспечило увеличение средней стойкости до 7,4 минут, случаев хрупкого разрушения выявлено не было, а шероховатость обработанной поверхности еще более снизилась и составила 2,5…3,6 мкм. На передней поверхности процесс лункообразования был полностью блокирован, а на задней поверхности были обнаружены умеренные налипы обрабатываемого материала. Фиг. 9, на которой представлены контрастные изображения распределения никеля (частицы светлого цвета) по задней поверхности керамической пластины вблизи режущей кромки, наглядно демонстрирует значительное снижение интенсивности налипания обрабатываемого материала на заднюю поверхность.

При наружном точении на режимах V=200 м/мин, S=0,3 мм/об, t=0,5 мм средняя стойкость исходных керамических пластин составила 4,6 минуты, наблюдались случаи хрупкого разрушения режущей кромки, происходило интенсивное лункообразование на передней поверхности и налипание никелевого сплава на заднюю поверхность, а шероховатость обработанной заготовки составила 3,1…3,6 мкм. После нанесения алмазоподобного покрытия средняя стойкость керамических пластин увеличилась до 6,6 минут, но имел место случай выкрашивания. На передней поверхности наблюдалось умеренное лункообразование, а на задней поверхности выявлены менее существенные налипы обрабатываемого материала, при этом шероховатость обработанной поверхности несколько снизилась и составила 2,5…3,2 мкм. Керамические пластины с алмазоподобными покрытиями и с микролунками и консистентной смазкой показали увеличение средней стойкости до 10,6 минут при отсутствии случаев хрупкого разрушения. На передней поверхности лунка не формировалась, на задней поверхности были умеренные налипы обрабатываемого материала, а шероховатость обработанной поверхности имела значения 2,2…2,8 мкм, что является минимальным значением среди всех серий проведенных экспериментов на увеличенных подачах.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - повышение износостойкости режущих пластин из керамики на основе оксинитрида алюминия-кремния, минимизация случаев сколов и выкрашивания режущей части, а также снижение шероховатости поверхности обработанной заготовки в процессе точения жаропрочных сплавов системы «никель-хром-железо» с увеличенными подачами 0,3-0,4 об/мин при скоростях резания 150-200 м/мин за счет нанесения на контактные поверхности пластин двухслойных алмазоподобных покрытий посредством вакуумно-дугового испарения и плазмохимического осаждения и последующего селективного лазерного плавления и испарения участков передней поверхности с формированием специфического микрорельефа в виде группы микролунок для размещения консистентной смазки на основе дисульфида молибдена.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его реализации предназначен для повышения износостойкости и надежности керамических пластин из оксинитрида алюминия-кремния и снижения шероховатости поверхности обрабатываемой заготовки при точении жаропрочных никелевых сплавов с увеличенными подачами за счет выполнения модификации поверхностного слоя, включающей осаждение на контактные площадки пластины двухслойного алмазоподобного покрытия, состоящего из адгезионного подслоя (CrAlSi)N, формируемого вакуумно-дуговым испарением катодов в азото-аргоновой газовой смеси, и наружного алмазоподобного слоя, формируемого плазмохимическим газофазным осаждениям в плазме тлеющего разряда при химической реакции и разложении компонентов газовой смеси ацетилена, аргона и тетраметилсилана, и последующее избирательное импульсное лазерное воздействие на переднюю поверхность пластины для формирования микрорельефа в виде группы микролунок для нанесения консистентной смазки на основе дисульфида молибдена;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Реферат

Изобретение относится к машиностроению и может быть использовано на заключительном этапе изготовления режущих керамических пластин из оксинитрида алюминия-кремния для обеспечения их повышенной износостойкости при токарной обработке жаропрочных никелевых сплавов, используемых в авиационной промышленности. Способ включает осаждение на контактные поверхности пластины двухслойного алмазоподобного покрытия, состоящего из адгезионного подслоя (CrAlSi)N толщиной 2,5 мкм, формируемого вакуумно-дуговым испарением катодов Cr и AlSi в газовой смеси азота и аргона, и наружного алмазоподобного слоя толщиной 2,5 мкм, формируемого плазмохимическим газофазным осаждением в плазме тлеющего разряда посредством химической реакции и разложения компонентов газовой смеси ацетилена С2Н2, аргона Ar и тетраметилсилана Si(CH3)4. После чего посредством избирательного плавления и испарения участков передней поверхности формируют микрорельеф в виде группы микролунок заданных размеров, предназначенных для размещения и удержания смазки на основе дисульфида молибдена. Повышается износостойкость режущих пластин при обработке с повышенными подачами, уменьшается шероховатость поверхности обрабатываемой заготовки. 1 табл., 9 ил.

Комментарии