Способ изготовления холодильного и/или морозильного аппарата - RU2736470C1

Код документа: RU2736470C1

Чертежи

Описание

Настоящее изобретение относится к способу изготовления холодильного и/или морозильного аппарата с охлажденным внутренним пространством и наружной стенкой аппарата, причем между охлажденным внутренним пространством и наружной стенкой аппарата расположено, по меньшей мере, одно тело вакуумной изоляции, для того чтобы минимизировать приток тепла снаружи в охлажденное внутреннее пространство.

Из уровня техники известны холодильные, соответственно, морозильные аппараты, у которых между наружной стенкой аппарата и внутренней емкостью, которая ограничивает охлажденное внутреннее пространство, находится одно или несколько тел вакуумной изоляции. Их задача заключается в том, чтобы удерживать приток тепла в охлажденное внутреннее пространство на минимально возможном уровне.

Подобные тела вакуумной изоляции известны, например, в виде вакуумных панелей или же в виде тел полной вакуумной изоляции. Вакуумные панели, как правило, залиты пенообразным материалом, так что сопротивление против прохождения тепла достигается с одной стороны посредством заполнения пеноматериалом, а с другой стороны посредством вакуумной панели. В случае тела полной вакуумной изоляции, за пределами тела полной вакуумной изоляции, как правило, не находится дальнейший теплоизоляционный материал между наружной стенкой и внутренней емкостью. Тело полной вакуумной изоляции состоит, например, из высокобарьерной пленки, в которой имеется материал сердечника, как например перлит. Внутри окруженной высокобарьерной пленкой области преобладает вакуум.

Под высокобарьерной пленкой предпочтительно понимается оболочка или пленка, при помощи которой проникновение газа в тело вакуумной изоляции сокращено настолько, что вызванное проникновением газа повышение теплопроводности тела вакуумной изоляции достаточно незначительно в течение его срока службы. В качестве срока службы может назначаться промежуток времени, например в 15 лет, предпочтительно в 20 лет и наиболее предпочтительно в 30 лет. Предпочтительно вызванное проникновением газа повышение теплопроводности тела вакуумной изоляции в течение его срока службы находится при значении < 100% и наиболее предпочтительно < 50%. Предпочтительно удельная по площади газопроницаемость высокобарьерной пленки составляет <10-5 мбар*I/с*м2 и наиболее предпочтительно <10-6 мбар*I/с*м2 (измеренная по ASTM D-3985). Эта газопроницаемость справедлива для азота и кислорода. Для других сортов газа (в частности, для водяного пара) имеют место также низкие газопроницаемости предпочтительно в диапазоне <10-2 мбар*I/с*м2 и наиболее предпочтительно в диапазоне <10-3 мбар*I/с*м2 (измеренные по ASTM F-1249-90). Предпочтительно благодаря этим низким газопроницаемостям достигаются вышеупомянутые незначительные повышения теплопроводности.

Под высокобарьерными пленками в рамках данного изобретения предпочтительно понимаются однослойные или многослойные пленки (которые предпочтительно являются термосваривающимися) с одним или несколькими барьерными слоями (как правило, металлическими слоями или оксидными слоями, причем в качестве металла или оксида предпочтительно применяется алюминий или оксид алюминия), которые удовлетворяют указанным выше требованиям (повышение теплопроводности и/или удельная по площади газопроницаемость) в качестве барьера против проникновения газа.

Говоря о вышеуказанных значениях, соответственно, о структуре высокобарьерной пленки, речь идет о примерных предпочтительных данных, которые не ограничивают изобретение.

Закрепление тела вакуумной изоляции осуществляется в большинстве случае на внутреннем или наружном покровном слое, то есть на внутренней емкости или на наружной стенке (или на ее покрытиях) аппарата посредством клеевого соединения. Оно выполняется зачастую вручную, реже автоматизировано.

Клей в указанных исполнениях наносится, то есть дозируется и распределяется, непосредственно перед реализацией клеевого соединения в виде жидкого или пастообразного клея посредством распыления, заливки или нанесения валиком на один или оба компонента по клеевому соединению.

В основе данного изобретения лежит задача способ указанного вначале типа усовершенствовать в том отношении, чтобы выполнять изготовлении аппарата более эффективно, чем это имеет место в случае известных аппаратов.

Эта задача решается с помощью способа с признаками пункта 1 формулы изобретения.

В соответствии с этим предусмотрено, что тело вакуумной изоляции и/или контактная область аппарата, с которой оно должно соединяться (далее называется как ʺкомпоненты (партнеры) по клеевому соединениюʺ), снабжается термоплавким клеем, тело вакуумной изоляции приводится в необходимое положение относительно контактной области и там укладывается, и затем термоплавкий клей активируется посредством теплового воздействия, то есть он проявляет свое клеящее действие.

Контактная область выполнена предпочтительно в виде контактной поверхности.

В основе данного изобретения лежит таким образом идея реализовывать клеевое соединение посредством активации теплом уже находящегося на одном или на обоих компонентах по клеевому соединению термоплавкого клея. Термоплавкий клей находится таким образом уже на компоненте или на компонентах по клеевому соединению. Он может иметься, например, в виде покрытия. Термоплавкий клей наносится впервые не непосредственно перед монтажом тела вакуумной изоляции, а уже задолго до монтажа находится на компоненте, соответственно, компонентах по клеевому соединению.

Согласно изобретению существует таким образом сдвиг по времени между нанесением клеевого слоя и его активацией.

Предпочтительно нанесение клея осуществляется одновременно с или непосредственно после изготовления компонента или компонентов по клеевому соединению.

Нанесение термоплавкого клея осуществляется предпочтительно уже на стадии полуфабриката, вследствие чего оно может осуществляться значительно эффективнее, чем на готовом конструктивном элементе холодильного, соответственно, морозильного аппарата. Вследствие этого возникает существенное преимущество в издержках.

Компонент или компоненты по клеевому соединению могут в ʺхолодном состоянииʺ, то есть при неактивированном термоплавком клее, храниться сколь угодно долго, или им или ими можно манипулировать, не оказывая вследствие этого существенного воздействия на качество будущего соединения, что влечет за собой преимущество в логистике.

Предпочтительно один или оба компонента по клеевому соединению снабжены таким образом неактивированным, то есть еще холодным, термоплавким клеем, прежде чем начинается процесс монтажа тела вакуумной изоляции.

Говоря о термоплавком клее, речь может идти, например, о термопластичном материале или об активируемом теплом реактивном клее.

Возможно, например, использование термопластичного клея, такого как полиэтилен и/или полипропилен.

Далее может быть предусмотрено, что контактная область образуется внутренней стороной наружной стенки аппарата или двери и/или наружной стороной внутренней емкости или внутренней стенки двери. Контактная область, к которой приклеивается тело вакуумной изоляции, может быть таким образом внутренней стороной наружной стенки аппарата или внутренней стороной наружной стенки запорного элемента, в частности, двери, при помощи которой может закрываться охлажденное внутреннее пространство.

Возможно также, что контактная область является наружной стороной внутренней емкости, которая ограничивает внутреннее охлажденное пространство, и/или обращенной от охлажденного внутреннего пространства стороной внутренней стенки запорного элемента, в частности, двери.

Возможно, что, говоря о контактной области, речь идет о листовом металле или о его покрытии, и что термоплавкий клей наносится непосредственно по окончании процесса coil-coating (нанесения покрытия на рулонный прокат). Таким образом, термоплавкий клей может наноситься, например, в виде термопластичной пленки или в виде активируемого теплом реактивного клея.

Под процессом coil-coating следует понимать процесс, при котором непрерывно осуществляется нанесение покрытия на металлические полосы (с одной или с обеих сторон) из плоских стальных или алюминиевых полос. При этом возникает композитный материал из металлического несущего материала и органического покрытия.

Также возможно, что, говоря о контактной области, речь идет о пластиковой поверхности или о ее покрытии, и что термопластичный слой соэкструдируется в качестве термоплавкого клея с пластиковой поверхностью или с ее покрытием, или что происходит соламинирование термопластичного слоя в виде пленки непосредственно во время или по окончании процесса экструзии пластиковой поверхности.

Соэкструдированный материал может термически формоваться в дальнейшей обработке.

В предпочтительном варианте осуществления способ выполняется таким образом, что снаружи вовнутрь получается следующая структура слоев: листовой металл/PE/газовый барьер/перлит/газовый барьер/PE/HIPS, причем PE - это полиэтилен, а HIPS - это High Impact Polystyrene, то есть ударопрочный полистирол.

Возможно, что тело вакуумной изоляции имеет барьерную пленку, которая служит для поддержания вакуума в теле вакуумной изоляции, и что термоплавкий клей наносится посредством соэкструзии при изготовлении барьерной пленки или в виде соламиата.

В этом варианте осуществления возможно, что барьерная пленка, по меньшей мере, частично образуется контактной поверхностью. Компоненты по клеевому соединению могут благодаря возникшему компактному и предпочтительно газонепроницаемому соединению действовать наряду со своими остальными функциями в качестве стенки и т.д. одновременно автономно в качестве одного или нескольких барьерных слоев, которые имеют своей задачей поддерживать в теле вакуумной изоляции вакуум как можно дольше. Тем самым можно сокращать необходимые отдельные компоненты в конструкции аппарата. Таким образом, может иметься, например, комбинированная конструкция в виде пленки и стального листа, которые образуют барьерный слой тела вакуумной изоляции.

Активация термоплавкого клея посредством подвода тепла происходит предпочтительно через контактную поверхность. Если одним из компонентов по клеевому соединению является, например, наружная стенка аппарата, то подвод тепла может происходить через эту стенку.

Предпочтительно подвод тепла ʺснаружиʺ осуществляется посредством контактирования конструктивного элемента стенки с нагретым инструментом или с другим источником тепла.

Активация термоплавкого клея посредством подвода тепла происходит после окончательного позиционирования компонентов по клеевому соединению друг относительно друга.

Возможно, что активация термоплавкого клея происходит посредством подвода тепла инструментом, который нагрет.

Он может служить и в качестве передатчика тепла для запуска процесса активации, и для возможно необходимого охлаждения реализованного клеевого соединения, которое при определенных условиях необходимо для достижения необходимой механической прочности для дальнейшей обработки аппарата, соответственно, конструктивного узла.

Предпочтительно инструмент принимает на себя помимо этого фиксацию склеиваемых друг с другом частей и при необходимости спрессовывание компонентов по клеевому соединению друг с другом во время процесса склеивания.

Инструмент может быть выполнен и в виде механически устойчивого инструмента, и в виде эластичной пленки, через которую передается тепло. Если он выполнен в виде механически устойчивого инструмента, то это может реализовываться, например, посредством состоящей, например, из металла рамы, которая имеет каналы передачи тепла или электрические нагревательные элементы.

Также инструмент может быть стабилизирующей рамой и натянутой внутри этой рамы предпочтительно эластичной пленкой, например, из силикона, которая может растягиваться на сложных геометриях также изменяющихся размеров.

В этом случае подвод энергии, соответственно, тепла может происходить при помощи излучения, например, при помощи инфракрасного излучателя.

Подвод тепла в термоплавкий клей может осуществляться альтернативно или дополнительно к непосредственной передаче от нагретого инструмента при помощи излучения, индуктивно или ультразвуком (ультразвуковая сварка).

Необходимое давление прессования на компоненты по клеевому соединению и при необходимости на их поднутрения может достигаться, например, вследствие того, что создается низкое давление ниже пленки, так что она прижимается к компонентам по клеевому соединению, соответственно, оказывает на них усилие прессования. Благодаря этому исполнению возникают сокращенные расходы на инструмент.

В этом месте следует указать на то, что понятия, упомянутые в единственном числе, не указывают обязательно на ровно один из имеющихся в виду элементов, хотя это также является возможным вариантом осуществления изобретения. Эти понятия могут таким образом также обозначать множество имеющихся в виду элементов.

Как было указано, пленка может прижиматься посредством прикладывания низкого давления к склеиваемым частям.

Данное изобретение относится далее к холодильному и/или морозильному аппарату, который изготавливается согласно способу по любому из пунктов 1-14 формулы изобретения.

Возможной структурой слоев для стенки аппарата снаружи вовнутрь является следующая последовательность: листовой металл/полиэтилен/газовый барьер/перлит/газовый барьер/полиэтилен/ударопрочный полистирол. Предпочтительно, говоря о газовом барьере, речь идет о высокобарьерной пленке с указанными вначале свойствами.

Данное изобретение относится далее к телу вакуумной изоляции для использования в холодильном и/или морозильном аппарате по пункту 15 или 16 формулы изобретения, причем тело вакуумной изоляции снабжено термоплавким клеем.

Дальнейшие подробности и преимущества изобретения разъясняются более подробно на основе описанного в дальнейшем и изображенного на чертеже примера осуществления.

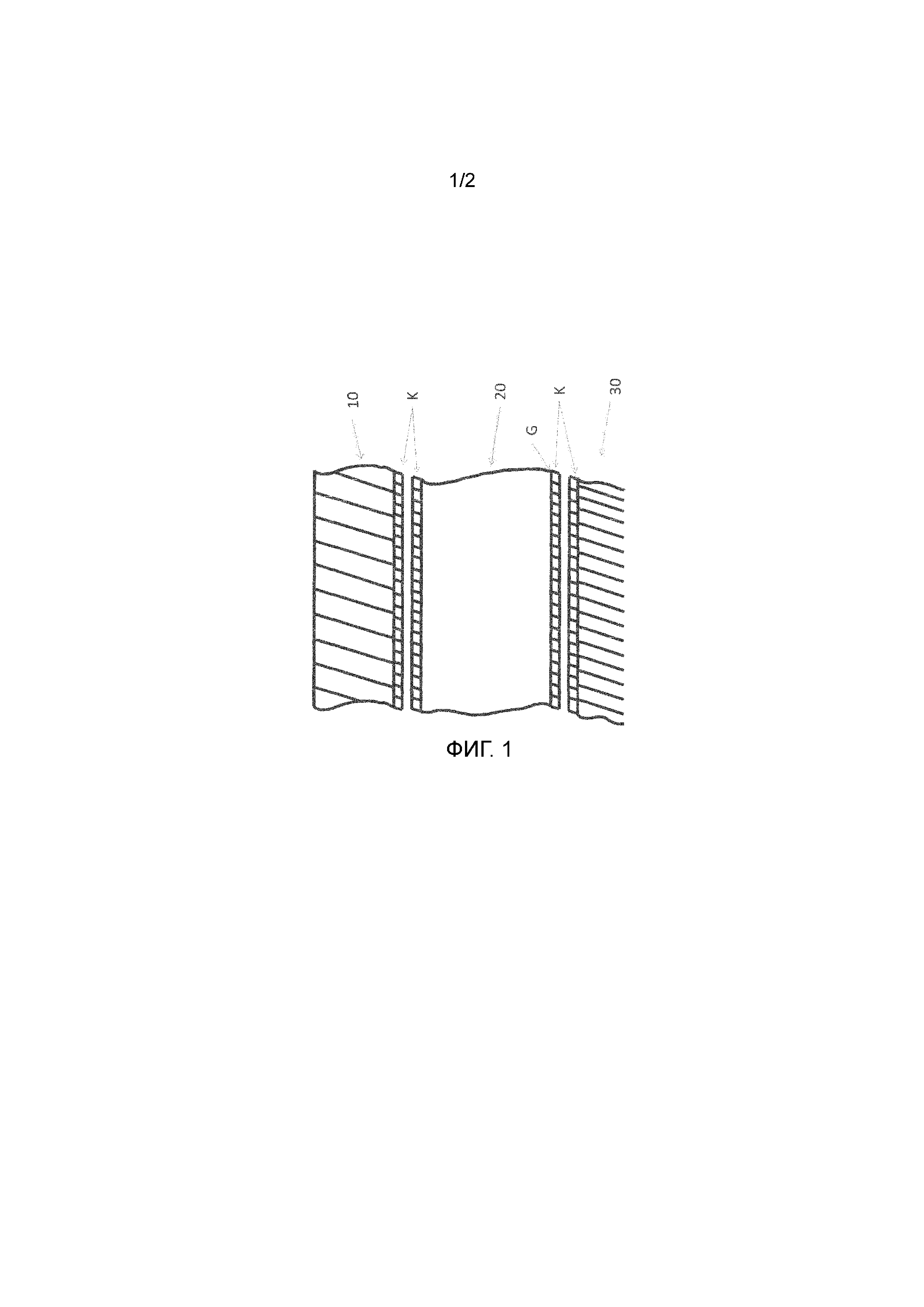

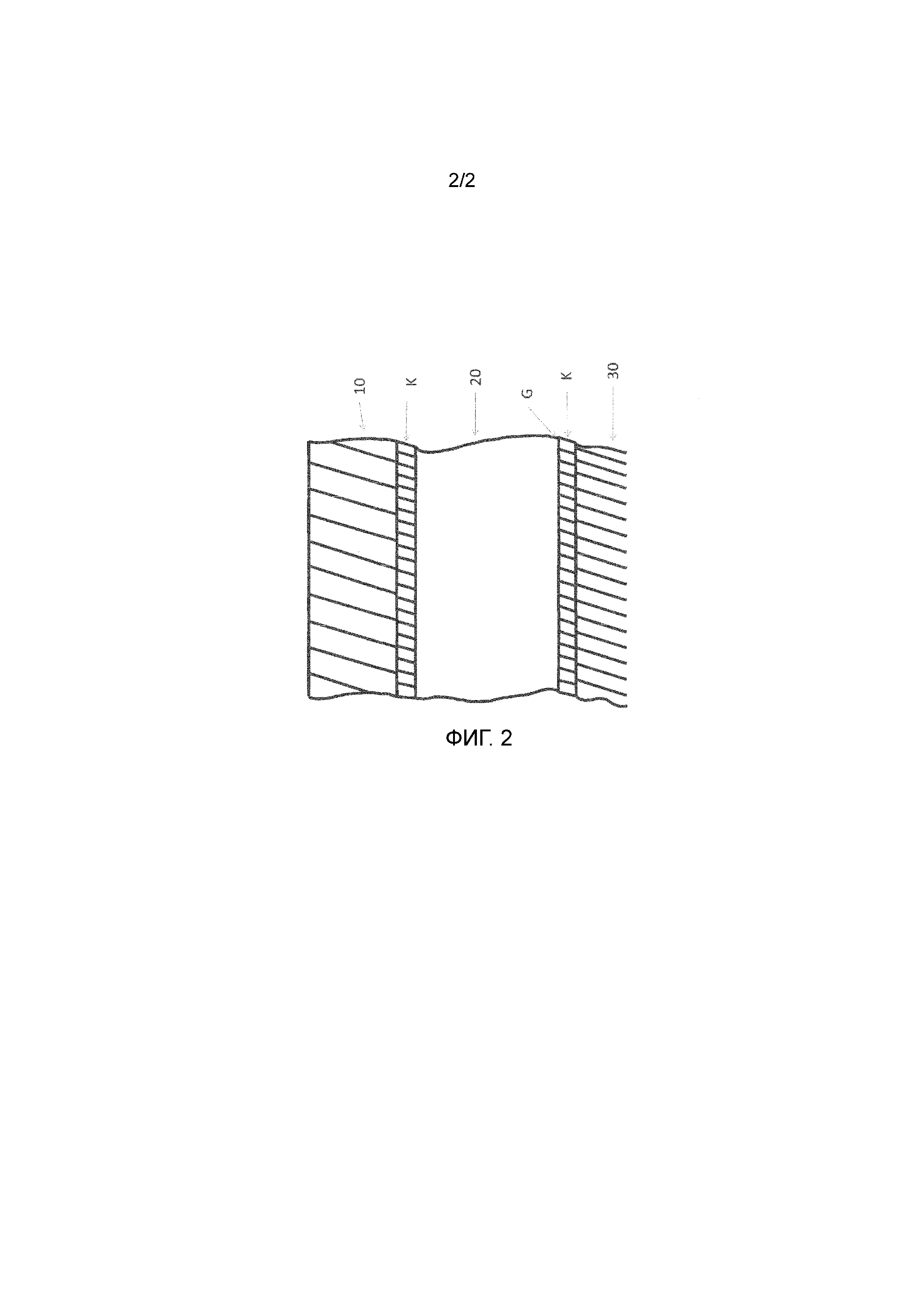

Фигуры показывают примерную структуру слоев изготовленного согласно изобретению холодильного и/или морозильного аппарата.

Пример осуществления относится к холодильнику, охлажденное внутреннее пространство которого ограничено внутренней емкостью, а также внутренней стенкой двери.

Охлажденное внутреннее пространство находится в корпусе аппарата, боковые стенки, а также верхняя стенка которого состоят из листового металла. Это относится к наружной стороне двери соответственно.

В пространстве между наружной стороной внутренней емкости и внутренней стороной наружной стенки из листового металла находится одно или несколько тел вакуумной изоляции. Также между внутренней стенкой и наружной стенкой двери может находиться одно или несколько тел вакуумной изоляции.

Эти тела вакуумной изоляции имеют внешнюю оболочку из высокобарьерной пленки, а также порошкообразный материал сердечника, например, из перлита. В окруженной высокобарьерной пленкой области имеется вакуум.

С изготовлением высокобарьерной пленки соэкструдируется слой, который образует активируемый теплом термоплавкий клей. Вместо соэкструзии возможно также ламинирование или соламинирование.

Термоплавкий клей не оказывает в неактивированном состоянии, то есть без теплового воздействия, клеящее действие, так что манипулирование телами вакуумной изоляции может осуществляться без ограничений.

Для монтажа тела вакуумной изоляции между внутренней и наружной стороной двери и/или между внутренней емкостью и наружной стенкой корпуса оно перемещается инструментом точно в положение, в котором оно должно находиться в готовом аппарате. Затем тело вакуумной изоляции прижимается инструментом к контактной поверхности, например, к внутренней стороне наружной стенки корпуса, и после этого следует подвод тепла, так что термоплавкий клей активируется, то есть проявляет свои клеящие свойства.

Во время процесса склеивания или во время отверждения клея инструмент поддерживает усилие прессования. После определенного срока, когда клей активирован, нагревательное устройство инструмента отключается.

Инструмент способствует затем процессу охлаждения клеевого соединения. Если оно достаточно полно затвердело, инструмент снимается.

Фиг.1 показывает изображение в разрезе стенки аппарата перед соединением слоев термоплавкого клея.

Ссылочная позиция 10 обозначает внутреннюю емкость аппарата из пластика (толщина 1200 мкм), ссылочная позиция K обозначает в каждом случае слои из термоплавкого клея с толщиной в каждом случае 50 мкм. Ссылочной позицией 20 обозначено тело вакуумной изоляции (толщина 5000 мкм), а ссылочной позицией G – газовый барьер, предпочтительно в виде пленки (толщина 10 мкм). Ссылочная позиция 30 обозначает наружную стенку аппарата из листового металла (толщина 500 мкм).

Изображенные на фиг.1 части соединяются, как это показано на фиг.2, на которой те же ссылочные позиции используются для тех же составных частей как на фиг.1. Клеевые слои K теперь соединены, так что между внутренней емкостью и вакуумной изоляцией и между вакуумной изоляцией или газовым барьером и листовым металлом или сталью, которая образует наружную стенку корпуса или запорного элемента и т.д., получается теперь один клеевой слой K, который имеет двойную толщину отдельных клеевых слоев K, то есть в данном случае 100 мкм.

Затем осуществляется спрессовывание, и термоплавкий клей активируется, например, подходящим инструментом с нагревательным устройством. Во время отверждения этот или другой инструмент поддерживает усилие прессования. Если клей затвердел, то нагревательное устройство деактивируется.

В заключение следует отметить, что указанные для фиг.1 и 2 толщины представляют собой примерные значения, которые не ограничивают изобретение.

Реферат

Настоящее изобретение относится к способу изготовления холодильного и/или морозильного аппарата с охлажденным внутренним пространством и наружной стенкой аппарата, причем между охлажденным внутренним пространством и наружной стенкой аппарата расположено по меньшей мере одно тело вакуумной изоляции, для того чтобы минимизировать приток тепла снаружи в охлажденное внутреннее пространство, причем тело вакуумной изоляции и/или контактная область аппарата, с которой оно должно соединяться, снабжается термоплавким клеем, тело вакуумной изоляции приводится затем в необходимое положение относительно контактной области и там укладывается, и затем термоплавкий клей активируется посредством теплового воздействия. Технический результат заключается в том, чтобы осуществлять клеевое соединение посредством активации теплом уже находящегося на одном или на обоих компонентах по клеевому соединению термоплавкого клея. 3 н. и 12 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Холодильный аппарат и способ сборки холодильного аппарата

Комментарии