Компоненты катализатора и полученные из них катализаторы для полимеризации олефинов - RU2747650C2

Код документа: RU2747650C2

Описание

Область техники, к которой относится изобретение

[1] Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал с 1-12 атомами углерода. В частности настоящее изобретение относится к компонентам катализатора и полученным из них катализаторам, пригодным для получения гомополимеров или сополимеров этилена.

[2] В частности настоящее изобретение относится к твердым компонентам катализатора, содержащим титаномагниевое соединение и галоген, и конкретную комбинацию и содержание электронодонорных соединений.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[3] Высокопродуктивные компоненты катализатора для полимеризации олефинов и, в частности, этилена известны в отрасли техники, к которой относится данное изобретение. Их обычно получают нанесением на дигалогенид магния соединения титана, выбранного из галогенидов, алкоголятов и галоалкоголятов титана. Указанные компоненты катализаторов используют вместе с алкилалюминиевым соединением в ходе полимеризации этилена. Данные компоненты катализатора и полученные из них катализаторы в основном используются в установках для (со) полимеризации этилена как в жидкой фазе (суспензионная или объемная полимеризация), так и в газовой фазе. Однако использование данных компонентов катализатора как таковых не всегда дает полностью удовлетворительные результаты. На самом деле, из-за высокой реакционной способности этилена, имеет место очень высокая кинетика реакции полимеризации. Как следствие, катализатор подвергается довольно сильной нагрузке во время начальной стадии полимеризации, что может вызвать неконтролируемое разрушение самого катализатора. В частности, если полимеризация осуществляется в газовой фазе, то такой режим работы является причиной образования мелких частиц полимера, что, в свою очередь, приводит к низкой объемной плотности полимера и затруднениям в ходе производственного процесса.

[4] Данные недостатки сильнее проявляют себя при получении полимера с бимодальным молекулярномассовым распределением. Фактически, одним из наиболее распространенных способов получения полимеров с бимодальным ММР является многостадийный способ, основанный на получении полимерных фракций с различной молекулярной массой на каждой стадии. Контроль над молекулярной массой, получаемой на каждой стадии, может осуществляться различными способами, например, путем изменения режимов полимеризации, в частности, путем использования различных концентраций регулятора молекулярной массы. Предпочтительным способом является регулирование подачи водорода в суспензию или в газовую фазу.

[5] Для работы катализатора в ходе такого способа критической является стадия, на которой получается фракция с низкой молекулярной массой. Фактически данная стадия осуществляется при относительно высокой концентрации водорода, которая усиливает нагрузку на катализатор при перемещении растущего полимера.

[6] Поэтому важно, чтобы катализатор обладал высокой морфологической стабильностью, исключающей дробление на очень мелкие частицы, что уменьшает объемную плотность полимера (PBD) и создает относительно большое количество мелких частиц, затрудняющих эксплуатацию установки, особенно в ходе газофазной полимеризации.

[7] Хотя известно, что наличие внутреннего или внешнего донора может изменять молекулярно-массовое распределение, но гораздо меньше информации о влиянии внутренних доноров на морфологию катализатора. В патенте WO 2010/020575 описано, что катализатор, содержащий монофункциональный внутренний донор, например, этилацетат (AcOEt), способен улучшить свою реакцию с водородом и способность производить продукты с высокой объемной плотностью при использовании очень небольшого количества дополнительного монофункционального донора. Соотношение между двумя монофункциональными донорами может составлять от 20 до 800, предпочтительно от 40 до 650. В частности, использование некоторых количеств этилбензоата (ЭБ), имеющих молярное соотношение AcOEt/ЭБ в катализаторе, составляющее около 50, дает полиэтилен практически с такой же молекулярной массой, который получали с немодифицированным катализатором, обладающий большей объемной плотностью (BD) (0,342 против 0,199). К сожалению, активность катализатора падала до уровня (1,1 кг полимера на грамм катализаторов), который делает его использование на промышленных предприятиях неприемлемым.

[8] Поэтому существует необходимость в катализаторе, одновременно демонстрирующем повышенную морфологическую стабильность и, по меньшей мере, приемлемую активность и способность сохранять постоянство свойств полимера.

[9] К удивлению нами было обнаружено, что вышеуказанная потребность может быть удовлетворена путем добавления катализатора, содержащего определенный монофункциональный донор, к определенному количеству другого монофункционального донора, принадлежащего к соответствующему классу.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

[10] Соответственно, целью настоящего изобретения является компонент катализатора, содержащий Ti, Mg, хлор и внутренний донор, выбранный из сложных эфиров алифатических монокарбоновых кислот (EAA), и другой внутренний донор, выбранный из циклических простых эфиров (CE), в таком количестве, чтобы молярное соотношение EAA/CE составило от 0,2 до менее чем 20.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[11] В предпочтительном варианте осуществления, молярное соотношение EAA/CE составляет от 0,2 до 16, более предпочтительно от 0,5 до 10, в частности от 0,8 до 7,5, и особенно от 0,8 до 5.

[12] Внутреннее электронодонорное соединение (EAA) предпочтительно выбирается из сложных алкиловых эфиров C1-C10, предпочтительно C2-C5, алифатических монокарбоновых кислот C2-C10, предпочтительно C2-C6. Среди них особенно предпочтительным является этилацетат.

[13] Термин (CE) также охватывает простые эфиры, имеющие более одной связи C-O-C. Внутренний донор (СЕ) предпочтительно выбирается из циклических простых эфиров или простых диэфиров, имеющих 3-5 атомов углерода, а среди них наиболее предпочтительными являются тетрагидрофуран, тетрагидропиран и диоксан, причем особенно предпочтительным является тетрагидрофуран.

[14] Молярное соотношение (EAA+CE)/Ti предпочтительно превышает 1,5, а более предпочтительно составляет от 2,0 до 10, особенно от 2,5 до 8.

[15] В конкретном варианте осуществления, когда соотношение EAA/CE составляет от 0,8 до 5, а компонент катализатора не содержит какого-либо количества форполимера, то молярное соотношение (EAA + CE)/Ti составляет от более чем 4 до 8, а для форполимеризованных компонентов катализатора, в которых соотношение EAA/CE составляет от 0,8 до 5, молярное соотношение (EAA + CE)/Ti составляет от 2,5 до 5.

[16] Содержание (EAA) обычно составляет от 1 до 30 мас.% в расчете на общую массу твердого компонента катализатора, более предпочтительно составляет от 2 до 20 мас.%. Содержание (CE) обычно составляет от 1 до 20 мас.% в расчете на общую массу твердого компонента катализатора, более предпочтительно составляет от 2 до 10 мас.%.

[17] Объединенное содержание (EAA) + (CE) предпочтительно составляет от 2 до 50%, более предпочтительно от 8 до 30% в расчете на общую массу твердого компонента катализатора. В предпочтительном варианте осуществления, объединенное содержание составляет от 18 до 15 мас.%.

[18] Молярное соотношение Mg/Ti предпочтительно составляет от 5 до 50, более предпочтительно от 10 до 40.

[19] Как описано выше, компонент катализатора содержит, дополнительно к указанным выше электронодонорным соединениям, также Ti, Mg и хлор. Атомы Ti предпочтительно получают из соединения Ti, содержащего, по меньшей мере, связь Ti-галоген, а атомы Mg предпочтительно получают из дихлорида магния. Предпочтительными соединениями титана являются тетрагалогениды или соединения формулы TiXn(OR1)4-n, где 0

[20] Компонент катализатора, в соответствии с настоящим изобретением, получают разными способами.

[21] Один предпочтительный способ включает следующие стадии: (а) реакцию аддукта MgX2(R2OH)m, в котором группы R2 представляют собой углеводородные группы C1-C20, а X представляет собой галоген, с жидкой средой, содержащей соединение Ti, имеющее, по меньшей мере, связь Ti-Cl, в таком количестве, чтобы молярное соотношение Ti/Mg превышало 3, и образование твердого промежуточного соединения;

[22] (b) реакцию внутренних донорных соединений (ЕАА) и (СЕ), как определено ранее, с твердым промежуточным соединением, полученным на стадии (а), с последующей промывкой и получением продукта.

[23] Предпочтительными исходными аддуктами MgX2(R2OH)m являются аддукты, в которых группы R2представляют собой алкильные группы C1-C10, X представляет собой хлор, а m составляет от 0,5 до 4, более предпочтительно составляет от 0,5 до 2. Аддукты данного типа получают путем смешивания спирта и хлорида магния в присутствии инертного углеводорода, несмешиваемого с аддуктом, в режиме перемешивания при температуре плавления аддукта (100-130 °C). Затем эмульсию быстро охлаждают, вызывая тем самым затвердевание аддукта в форме сферических частиц. Типичные способы получения этих сферических аддуктов описаны, например, в патентах США 4469648, 4399054 и WO98/44009. Другим полезным способом придания сферической формы является охлаждение распылением, описанное, например, в патентах США 5100849 и 4829034.

[24] Особенно интересными являются аддукты MgCl2(EtOH)m, где m составляет от 0,15 до 1,5, а размер частиц составляет от 10 до 100 мкм, полученные обработкой при более высоком содержании спирта, и с его последующим тепловым удалением в потоке азота при температуре от 50 до 150 °C, пока содержание спирта не уменьшится до вышеуказанного значения. Способ подобного типа описан в патенте ЕР 395083.

[25] Удаление алкоголятов также проводится химически, путем реакции аддукта с соединениями, способными реагировать со спиртовыми группами.

[26] Как правило, эти деалкоголированные аддукты характеризуются пористостью (измеренной ртутным методом), благодаря радиусу пор вплоть до 1mм составляющей от 0,15 до 2,5 см3/г предпочтительно от 0,25 до 1,5 см3/г.

[27] Реакция с соединением Ti осуществляется суспендированием аддукта в TiCl4 (обычно холодном), затем нагревом смеси до температуры 80-130 °С и выдерживании при этой температуре в течение 0,5-2 часов. Обработка соединением титана может проводиться один или несколько раз. Предпочтительно она осуществляется два раза. По окончании процесса твердое промежуточное вещество выделяют путем разделения суспензии традиционными методами (осаждением и сливом жидкой среды, фильтрацией, центрифугированием) с последующей промывкой растворителями. Несмотря на то, что промывка, как правило, осуществляется инертными углеводородными жидкостями, также представляется возможным использование растворителей с большей полярностью (имеющих, например, более высокую диэлектрическую постоянную), таких как галогенированные углеводороды.

[28] Как упомянуто выше, промежуточное твердое вещество на стадии (b) вводится в реакцию с внутренними донорными соединениями в таких условиях, чтобы закрепить на твердом веществе такое количество доноров, чтобы молярное соотношение EAA/CE составило от 0,2 до менее чем 20.

[29] Хотя это и не строго обязательно, но реакцию обычно проводят в жидкой среде, например, жидком углеводороде. Температура, при которой осуществляется реакция, варьируется в зависимости от природы реагентов. Обычно она составляет от -10 °С до 150 °C, а предпочтительно от 0 °С до 120 °С. Очевидно, что следует избегать температур, вызывающих разложение или разрушение любых конкретных реагентов, даже если они подпадают под соответствующий диапазон. Кроме того, время обработки меняется в зависимости от других условий, таких как: природа реагентов, температура, концентрация и т.п. В качестве общего показателя данная стадия реакции может длиться от 10 минут до 10 часов, чаще от 0,5 часа до 5 часов. При желании и с целью дальнейшего повышения конечного содержания донора, данная стадия может повторяться один или несколько раз.

[30] По окончании данной стадии твердое вещество выделяется путем разделения суспензии традиционными методами (осаждением и сливом жидкой среды, фильтрацией, центрифугированием) с последующей промывкой растворителями. Несмотря на то, что промывка, как правило, осуществляется инертными углеводородными жидкостями, также представляется возможным использование растворителей с большей полярностью (имеющих, например, более высокую диэлектрическую постоянную), таких как галогенированные или оксигенированные углеводороды.

[31] В соответствии с конкретным вариантом осуществления, особенно предпочтительным является осуществление после стадии (b) дополнительной стадии (с), на которой твердый компонент катализатора, выходящий из стадии (b), подвергается термической обработке, проводимой при температуре от 70 до 150 °С.

[32] На стадии (c) способа, твердый продукт, извлеченный из стадии (b), подвергается термической обработке, проводимой при температурах, составляющих от 70 до 150 °C, предпочтительно от 80 °C до 130 °C, более предпочтительно от 85 до 100 °C.

[33] Термическая обработка может осуществляться несколькими путями. Согласно одному из них твердое вещество, поступающее со стадии (b), суспендируют в инертном разбавителе типа углеводорода, а затем подвергают нагреванию, поддерживая режим при перемешивании.

[34] Согласно альтернативному способу, твердое вещество можно нагревать в сухом состоянии, подавая его в устройство с нагреваемыми стенками. Хотя перемешивание может осуществляться механическими мешалками, размещенными внутри указанного устройства, однако предпочтительным является перемешивание с помощью вращающихся элементов.

[35] Согласно еще одному варианту осуществления, твердое вещество, полученное на стадии (b), можно подвергать нагреву путем воздействия на него потока горячего инертного газа, например, азота, предпочтительно удерживая твердое вещество в режиме псевдоожижения.

[36] Время нагрева не является фиксированным и может варьироваться в зависимости от других условий, например, достигнутой максимальной температуры. Обычно оно составляет от 0,1 до 10 часов, более конкретно, от 0,5 до 6 часов. Обычно более высокие температуры позволяют сократить время нагрева, в то время как более низкие температуры могут потребовать более длительного времени реакции.

[37] В описанном способе каждая из стадий (b)-(c) может осуществляться сразу после предыдущей стадии, без необходимости выделения твердого продукта, поступающего с этой предыдущей стадии. Однако, при необходимости, твердый продукт, поступающий с одной стадии, может быть выделен и промыт перед подачей на следующую стадию.

[38] Согласно конкретному варианту осуществления, предпочтительная модификация способа включает подачу твердого вещества, поступающего со стадии (а), на стадию предварительной полимеризации (а2) до осуществления стадии (b).

[39] Предварительная полимеризация может осуществляться с любыми олефинами CH2=CHR, где R представляет собой H или углеводородную группу C1-C10. В частности, особенно предпочтительным является осуществление предварительной полимеризации этилена, пропилена или их смесей с одним или несколькими α-олефинами, где указанные смеси, содержащие до 20 мольных % α-олефина, образуют полимер в количествах от 0,1 г до примерно 1000 г на грамм твердого промежуточного соединения, предпочтительно от примерно 0,5 до примерно 500 г на грамм твердого промежуточного соединения, более предпочтительно от 0,5 до примерно 50 г на грамм твердого промежуточного соединения и особенно предпочтительно от 0,5 до примерно 5 г на грамм твердого промежуточного соединения.

[40] В конкретном варианте осуществления, предварительная полимеризация дает твердый компонент катализатора, содержащий олефиновый полимер в количестве, составляющем от 10 до 85% в расчете на общую массу твердого компонента катализатора.

[41] Стадия предварительной полимеризации осуществляется при температуре от 0 до 80 °C, предпочтительно от 5 до 70 °С, в жидкой или газовой фазе. Особенно предпочтительной является предварительная полимеризация промежуточного соединения с этиленом или пропиленом для получения полимера в количестве от 0,5 до 20 г на грамм промежуточного соединения. Предварительную полимеризацию осуществляют с использованием подходящего сокатализатора, например, алюминийорганического соединения. В случае предварительной полимеризации промежуточного соединения с пропиленом, особенно предпочтительным является проведение предварительной полимеризации в присутствии одного или нескольких внешних доноров, предпочтительно выбранных из группы, состоящей из соединений кремния формулы Ra4Rb5Si(OR6)c, где a и b являются целыми числами от 0 до 2, c является целым числом от 1 до 3, а сумма (a + b + c) равна 4; R4, R5 и R6 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых a равно 1, b равно 1, c равно 2 и, по меньшей мере, одно из R4 и R5 выбирается из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащих гетероатомы, а R6 представляет собой C1-C10 алкильную группу, в частности метил. Примерами таких предпочтительных соединений кремния являются: метилциклогексилдиметоксисилан (С донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D донор), диизопропилдиметоксисилан.

[42] Все описанные выше способы пригодны для получения частиц твердых компонентов катализатора, имеющих в основном шарообразную форму, а их средний диаметр составляет от 5 до 150 мкм, предпочтительно от 10 до 100 мкм. Поскольку частицы, имеют в основном шарообразную форму, то соотношение между наибольшей геометрической осью и наименьшей геометрической осью упомянутых частиц, равно или меньше чем 1,5, а предпочтительно меньше чем 1,3.

[43] Твердые компоненты катализатора, полученные в соответствии с описанным выше способом, показывают: удельную поверхность частиц (по методу БЭТ), обычно составляющую от 10 до 200 м2/г, предпочтительно от 20 до 80 м2/г; полную пористость (по методу БЭТ), выше чем 0,15 см3/г, предпочтительно составляющую от 0,2 до 0,6 см3/г. Пористость (по ртутному способу), являющаяся результатом пор радиусом до 10000Å, обычно составляет от 0,25 до 1 см3/г, предпочтительно от 0,35 до 0,8 см3/г.

[44] В соответствии с изобретением, компоненты катализатора, независимо от способа их получения, в ходе реакции с алкилалюминиевыми соединениями образуют катализаторы для полимеризации альфа-олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал, имеющий 1-12 атомов углерода. В частности, предпочтительными алкилалюминиевыми соединениями являются, например, триметилалюминий, триэтилалюминий, три-н-бутилалюминий, триизобутилалюминий. Соотношение Al/Ti превышает 1 и обычно составляет от 5 до 800.

[45] Также возможно использование галогенидов алкилалюминия и, в частности, хлоридов алкилалюминия, например, хлорида диэтилалюминия (DEAC), хлорида диизобутилалюминия, сесквихлоридаалюминия и хлорида диметилалюминия (DMAC). Также возможно использование, а в некоторых случаях это является предпочтительным, смесей соединений триалкилалюминия с галогенидами алкилалюминия. Особенно предпочтительными среди них являются смеси TEAL/DEAC и TIBA/DEAC.

[46] В ходе полимеризации, необязательно, может использоваться внешнее электронодонорное соединение (ED). Внешнее электронодонорное соединение может совпадать или отличаться от внутренних доноров, используемых в твердом компоненте катализатора. Предпочтительно его выбор осуществляется из группы, состоящей из простых эфиров, сложных эфиров, аминов, кетонов, нитрилов, силанов и их смесей. В частности преимущественный выбор может осуществляться из алифатических простых эфиров C2-C20 и особенно из циклических простых эфиров, предпочтительно содержащих от 3 до 5 атомов углерода, таких как тетрагидрофуран (THF) и диоксан.

[47] В дополнение к алкилалюминиевому сокатализатору (B) и возможному использованию внешнего донора электронов (ED) в качестве компонента (C), представляется возможным использование в качестве усилителя активности галогенированного соединения (D). Указанное соединение предпочтительно представляет собой моно- или дигалогенированный углеводород. В одном предпочтительном варианте осуществления, он выбирается среди моногалогенированных углеводородов, в которых галоген связан с вторичным атомом углерода. Галоген предпочтительно выбирается из хлорида и бромида.

[48] Неограничивающими примерами соединений (D) являются: пропилхлорид, изопропилхлорид, бутилхлорид, s-бутилхлорид, трет-бутилхлорид, 2-хлорбутан, циклопентилхлорид, циклогексилхлорид, 1,2-дихлорэтан, 1,6-дихлоргексан, пропилбромид, изопропилбромид, бутилбромид, s-бутилбромид, трет-бутилбромид, изобутилбромид, изопентилбромид и трет-пентилбромид. Среди них особенно предпочтительными являются: изопропилхлорид, 2-хлорбутан, циклопентилхлорид, циклогексилхлорид, 1,4-дихлорбутан и 2-бромпропан.

[49] В соответствии с другим вариантом осуществления, соединения могут выбираться из галогенированных спиртов, сложных эфиров или простых эфиров, например, 2,2,2-трихлорэтанола, этилтрихлорацетата, бутилперхлоркротоната, 2-хлорпропионата и 2-хлортетрагидрофурана.

[50] Усилитель активности можно использовать в таких количествах, чтобы молярное отношение (B)/(D) превышало 3, предпочтительно составляло от 5 до 50 и более предпочтительно от 10 до 40.

[51] Упомянутые выше компоненты (A)-(D) могут подаваться в реактор полимеризации по отдельности, где в режимах полимеризации можно более полно использовать их активность. Однако это представляет собой особый предпочтительный вариант осуществления предварительной реакции вышеупомянутых компонентов, необязательно, в присутствии небольших количеств олефинов, в течение периода времени, составляющего от 1 минуты до 10 часов, предпочтительно составляющего от 2 до 7 часов. Предварительная реакция может осуществляться в жидком разбавителе при температуре от 0 до 90 °С, предпочтительно от 20 до 70 °С.

[52] В предварительной реакции возможно использование одного или нескольких соединений алкилалюминия или их смесей. Если в предварительной реакции используется более одного соединения алкилалюминия, то они могут использоваться вместе или добавляться последовательно в резервуар для предварительной реакции. При осуществлении предварительный реакции отсутствует необходимость добавления на этой стадии всего количества алкилалюминиевых соединений. Часть их может добавляться в предварительную реакцию, а оставшаяся аликвота может подаваться в реактор полимеризации. Кроме того, при использовании более одного алкилалюминиевого соединения, представляется возможным использование одного или нескольких из них в ходе предварительной реакции, и подачи другого (их) в реактор.

[53] В одном из предпочтительных вариантов осуществления, предварительную реакцию проводят сначала путем взаимодействия компонента катализатора с триалкилом алюминия, например, три-н-гексилалюминием (THA), и затем добавлением к смеси другого соединения алкила алюминия, предпочтительно, диэтилалюминийхлорида, и, наконец, добавлением к реакционной смеси в качестве третьего компонента, другого триалкилалюминия, предпочтительно, триэтилалюминия. В соответствии с одним вариантом осуществления данного способа, последний триалкилалюминий добавляется в реактор полимеризации.

[54] Общая доля используемых алкилалюминиевых соединений может варьироваться в широких пределах, но предпочтительно она составляет от 2 до 10 молей на моль внутреннего донора в твердом компоненте катализатора.

[55] Полученные таким образом каталитические системы можно использовать в любом способе полимеризации, но особенно в способе газофазной полимеризации. Они способны работать в газофазных реакторах любого типа с псевдоожиженным или механически перемешиваемым слоем. Их можно использовать также в газофазных реакторах, работающих в условиях быстрого псевдоожижения. Неограничивающие примеры газофазных процессов, в которых можно использовать катализаторы по настоящему изобретению, описаны в патентах WO92/21706, USP 5733987 и WO 93/03078.

[56] В ходе газофазной полимеризации, рабочая температура составляет от 50 до 120 °C, предпочтительно от 60 до 100 °C, в то время как рабочее давление составляет от 10 до 40 бар, предпочтительно от 15 до 35 бар. Псевдоожижающий инертный газ выбирается из любого инертного газа, подходящего для этой цели. Особенно предпочтительными являются азот и пропан.

[57] Самый предпочтительный способ газофазной полимеризации олефинов включает следующие стадии в любом взаимном порядке:

[58] a) стадию полимеризации этилена в газофазном реакторе в присутствии каталитической системы в соответствии с настоящим изобретением, необязательно, вместе с одним или несколькими сомономерами;

[59] b) стадию полимеризации этилена, необязательно, с одним или несколькими сомономерами в другом газофазном реакторе в присутствии водорода, количество которого меньше, чем на стадии a), и в присутствии каталитической системы, определенной на стадии а);

[60] где, по меньшей мере, в одном из указанных газофазных реакторов, растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения или других режимов транспортировки, покидают упомянутый реактор восходящего потока и входят во вторую зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают указанный реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между двумя указанными зонами полимеризации. В первой зоне полимеризации (реакторе восходящего потока) режим быстрого псевдоожижения устанавливают путем подачи газовой смеси, содержащей один или несколько олефинов (этилена и сомономеров) со скоростью большей, чем скорость переноса полимерных частиц. Скорость подачи указанной газовой смеси предпочтительно составляет от 0,5 до 15 м/с, а более предпочтительно от 0,8 до 5 м/с. Термины "скорость переноса" и "режим быстрого псевдоожижения" хорошо известны в данной области техники. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq. , J. Wiley & Sons Ltd. , 1986".

[61] Во второй зоне полимеризации (реактор нисходящего потока), частицы полимера стекают под действием силы тяжести в уплотненной форме, чем достигаются высокие значения плотности твердого вещества (масса полимера на единицу объема реактора), доходящие до уровня объемной плотности полимера. Другими словами полимер стекает вертикально вниз через реактор нисходящего потока в уплотненной форме и только небольшие количества газа уносятся полимерными частицами.

[62] Предпочтительным в вышеописанном способе является осуществление сополимеризация этилена с одним или несколькими сомономерами на стадии (b).

[63] При полимеризации этилена и, необязательно, сомономеров в газовой фазе, количество используемого водорода и, следовательно, соотношение давлений H2/C2- зависит от типа производимого полиэтилена и, в частности, от его требуемой молекулярной массы, выраженной параметрами скорости течения расплава, определенными в соответствии с ASTM-D 1238 условие E. Для относительно низкой молекулярной массы (высокие значения MFR) требуется большее количество водорода, и, следовательно, достигается более высокое соотношение давлений H2/C2-. В общем, оно составляет от 0,5 до 5, предпочтительно от 1 до 4, более предпочтительно от 1,5 до 3,5.

[64] Как уже упоминалось, катализаторы, в соответствии с настоящим изобретением, могут использоваться для получения линейных полиэтиленов низкой плотности (LLDPE, имеющих плотность ниже чем 0,940 г/см3) и полиэтиленов очень низкой плотности и сверхнизкой плотности (VLDPE и ULDPE, имеющих плотность ниже чем 0,920 г/см3, до 0,880 г/см3), состоящих из сополимеров этилена с одним или несколькими альфа-олефинами, имеющими от 3 до 12 атомов углерода, и молярное содержание звеньев, полученных из этилена, выше 80%. Указанные катализаторы также можно использовать для получения более широкого ассортимента полиолефиновых продуктов, включая, например, этиленовые полимеры высокой плотности (ПЭВП, имеющие плотность выше 0,940 г/см3), содержащие гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими 3-12 атомов углерода; эластомерные сополимеры этилена и пропилена и эластомерные терполимеры этилена и пропилена с меньшими пропорциями диена, имеющие массовое содержание звеньев, полученных из этилена, составляющие примерно от 30 до 70%. Следующие примеры приведены для неограничивающего дополнительного описания настоящего изобретения.

[65] Следующие примеры приведены для дополнительного описания, а не для ограничения настоящего изобретения.

Индекс текучести расплава MIE: ASTM-D 1238, условие Е

Индекс текучести расплава MIF: ASTM-D 1238, условие F

Индекс текучести расплава MIP: ASTM-D 1238, условие Р

Объемная плотность: DIN-53194

Определение содержания Mg и Ti (общ.) выполнялось способом эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP) на спектрометре “I.C.P SPECTROMETER ARL Accuris”.

[66] Образец получали путем взвешивания на аналитических весах в платиновом тигле: 0,1÷0,3 г катализатора и 3 грамм смеси метабората/тетрабората лития в соотношении 1/1. Тигель помещали в слабое пламя горелки Бунзена для прокаливания, а после добавления нескольких капель раствора KI, тигель вставляли в специальный аппарат "Claisse Fluxy" для полного сжигания. Остаток собирали раствором с 5% объемным содержанием HNO3, а затем подвергали анализу с помощью ICP на следующих длинах волн: Магний – 279,08 нм; Титан - 368,52 нм; Алюминий - 394,40 нм.

Определение Cl осуществлялось способом потенциометрического титрования.

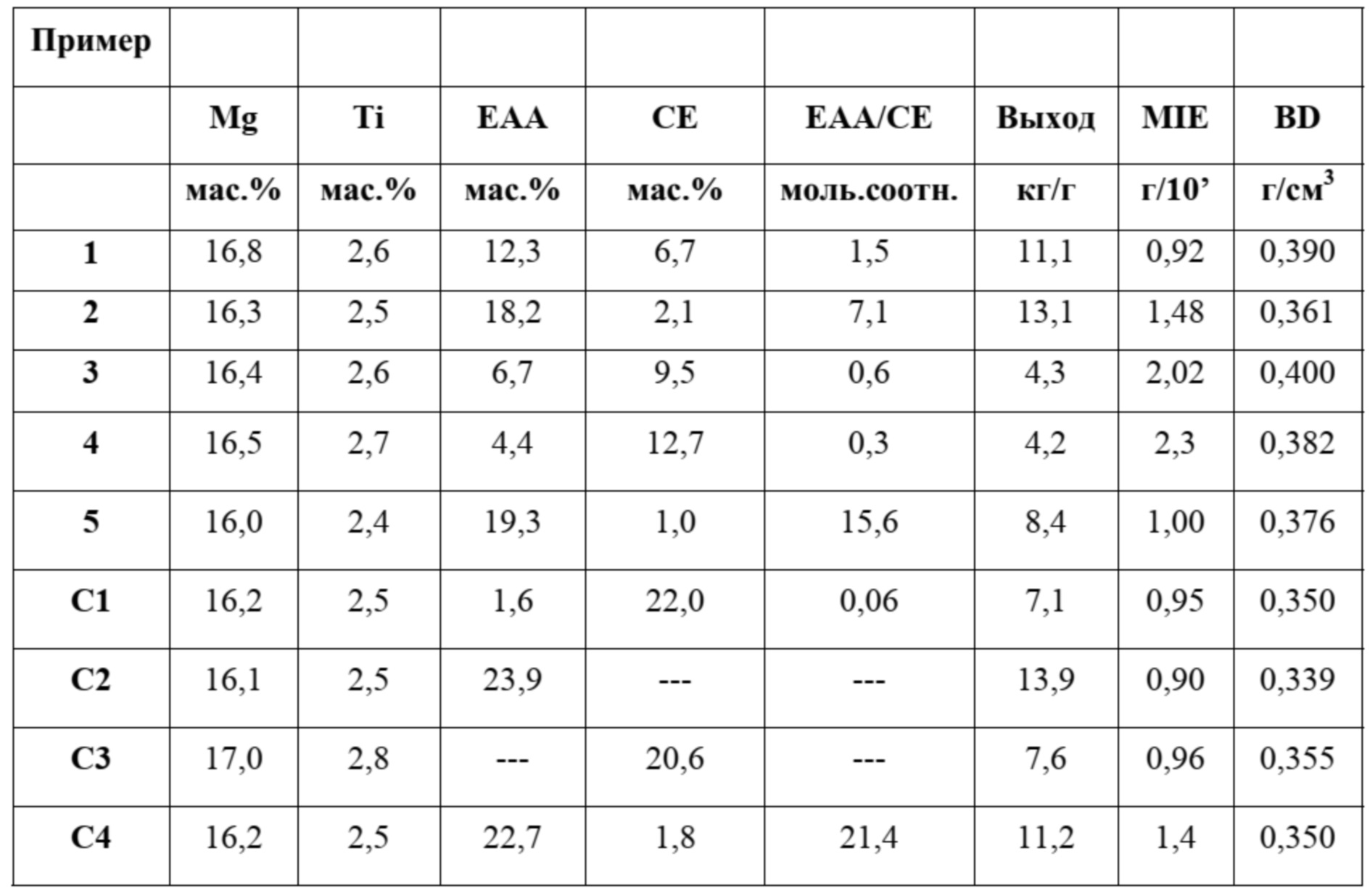

Извлеченный полимер сушили при 70 °С в потоке азота и подвергали анализу. Полученные результаты приведены в Таблице 2.

ПРИМЕРЫ

Общая методика проведения полимеризации ПЭВП

[67] Автоклав из нержавеющей стали емкостью 4,5-литра, снабженный магнитной мешалкой, манометром, термометром, трубопроводами подачи гексана, этилена и водорода подвергался очищению потоком азота при 70 °С в течение 60 минут. Затем, при температуре 30 °С в поток азота вводили раствор гексана в количестве 1550 см3, содержащего 0,25 г триэтилалюминия (TEA). В отдельную круглодонную стеклянную колбу емкостью 100 см3 последовательно вводили 50 см3 безводного гексана, 0,25 г триэтилалюминия (TEA) и 0,015-0,030 г твердого каталитического компонента. Компоненты смешивали вместе, выдерживали 10 минут при комнатной температуре и вводили в реактор в потоке азота. Автоклав закрывали и повышали температуру до 75 °С, а затем добавляли водород (при парциальном давлении 4 бар) и этилен (при парциальном давлении 7,0 бар). Полное давление поддерживали при 75 °С в течение 120 минут путем подачи этилена при непрерывном перемешивании. В конце полимеризации в реакторе сбрасывали давление и снижали температуру до 30 °C. Извлеченный полимер сушили при 40°С под вакуумом и подвергали анализу.

ПОЛУЧЕНИЕ СФЕРИЧЕСКОГО НОСИТЕЛЯ (АДДУКТ MgCl2/EtOH)

[68] Хлорид магния и спиртовой аддукт, содержащий около 3 молей спирта, получали способом, описанном в примере 2 патента США 4399054, который включен сюда в качестве ссылки, но при 2000 оборотах в минуту, вместо 10000 оборотов в минуту.

[69] Полученный таким образом аддукт подвергался термической обработке в потоке азота в интервале температур 50-150 °С до получения массового содержания спирта в 25%.

Пример 1

[70] В 2-х литровую четырехгорлую круглую колбу, продутую азотом, вливали 1 литр TiCl4 при температуре около 0 °С. Затем, примерно при той же температуре, вводили с помешиванием 70 г сферического аддукта MgCl2/EtOH, содержащего 25 мас.% этанола и полученного вышеописанным способом. Температуру повышали до 130 °С в течение 3 часов и выдерживали при ней в течение 60 минут. Перемешивание вновь прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон. Первичный TiCl4 добавляли до общего объема в 1 л и повторяли обработку при 130 °С в течение 60 минут. После осаждения и слива через сифон, твердое вещество пять раз промывали гексаном при 50 °C и два раза гексаном при 25 °C, а затем сушили под вакуумом при 30 °C.

Получение конечного твердого компонента катализатора (реакция промежуточного твердого вещества с EAA и CE)

[71] В четырехгорлую круглую колбу емкостью 2 л, снабженную механической мешалкой и продутую азотом, вводили при комнатной температуре 1000 мл безводного гептана и 100 г твердого промежуточного компонента, полученного вышеописанным способом. Температуру повышали до 50 °С и, при перемешивании, по каплям в течение одного часа добавляли некоторое количество этилацетата и тетрагидрофурана, для получения соответствующего молярного соотношения Mg/ацетат равного 4 и молярного соотношения Mg/THF равного 4. Температуру поддерживали на уровне 50 °С, а смесь перемешивали в течение 90 минут. Перемешивание прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон. Твердое вещество промывали один раз при перемешивании, добавляя безводный гептан до объема 1 л при 50 °С, затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон. Затем объем восстанавливали до 1 л безводным гептаном, температуру повышали до 85 °С и поддерживали при перемешивании в течение 2 часов. Перемешивание прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон.

[72] Твердый продукт промывали 3 раза безводным гексаном (3 х 1000 мл) при 25 °C, извлекали, сушили под вакуумом и подвергали анализу. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Пример 2

[73] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата и тетрагидрофурана, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 2,5, а соотношение Mg/THF составило 10. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Пример 3

[74] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата и тетрагидрофурана, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 6, а соотношение Mg/THF составило 3. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Пример 4

[75] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата и тетрагидрофурана, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 10, а соотношение Mg/THF составило 2,5. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Пример 5

[76] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата и тетрагидрофурана, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 2,1, а соотношение Mg/THF составило 40. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Сравнительный пример 1

[77] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата и тетрагидрофурана, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 42, а соотношение Mg/THF составило 1,5. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Сравнительный пример 2

[78] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 2. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Сравнительный пример 3

[79] Процедуру Примера 1 повторяли с той разницей, что количество тетрагидрофурана, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/THF составило 2. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Сравнительный пример 4

[80] Процедуру Примера 1 повторяли с той разницей, что количество этилацетата и этилбензоата, добавленного в раствор по каплям в течение одного часа, было таким, что полученное молярное соотношение Mg/ацетат составило 2,1, а соотношение Mg/ЭБ составило 40. Результаты анализа и режимы полимеризации приведены в Таблице 1.

Пример 6

Процедура получения твердого компонента катализатора (А)

[81] В 2-х литровую четырехгорлую круглую колбу, продутую азотом, вливали 1 литр TiCl4 при температуре около 0 °С. Затем, примерно при той же температуре, вводили с помешиванием 70 г сферического аддукта MgCl2/EtOH, содержащего 25 мас.% этанола и полученного вышеописанным способом. Температуру повышали до 130 °С в течение 3 часов и выдерживали при ней в течение 60 минут. Перемешивание вновь прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон. Первичный TiCl4 добавляли до общего объема в 1 л и повторяли обработку при 130 °С в течение 60 минут. После осаждения и слива через сифон, твердое вещество пять раз промывали гексаном при 50°C и два раза гексаном при 25 °C, а затем сушили под вакуумом при 30 °C.

[82] В четырехгорлый стеклянный реактор объемом 2 л и снабженный мешалкой подавали 812 см3 гексана и 50 г компонента катализатора, полученного вышеописанным способом, при перемешивании и при 10 °С. Поддерживая постоянной внутреннюю температуру в 10°С, в реактор медленно вводили 15 г три-н-октилалюминия (TNOA) в гексане (приблизительно 80 г/л) и некоторое количество циклогексилметилдиметоксисилана (CMMS), чтобы добиться молярного соотношения TNOA/CMMS равного 50. В реактор при той же температуре через 10 минут перемешивания вводили 65 г пропилена, сохраняя постоянную скорость подачи в течение 6,5 часов. Затем все содержимое фильтровали и промывали три раза гексаном при температуре 30 °С (100 г/л). После сушки, полученный предварительно полимеризованный катализатор (А) подвергли анализу и обнаружили содержание в нем 55 мас.% пропилена, 2,0 мас.% Ti, 9,85 мас.% Mg и 0,31 мас.% Al.

[83] В продутый азотом стеклянный реактор загружали около 100 г твердого предварительно полимеризованного катализатора, полученного вышеописанным способом, и суспендировали в 1,0 л гептана при 50°С.

[84] Затем по каплям осторожно добавляли этилацетат и тетрагидрофуран (в течение 60 минут) в таком количестве, чтобы молярное соотношение между Mg/EAA составило 4, а между Mg/CE составило 4.

[85] Суспензию перемешивали в течение 1,5 ч при внутренней температуре в 50 °C. Перемешивание вновь прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон. Твердое вещество промывали один раз при перемешивании, добавляя безводный гептан до объема 1 л при 50 °С, затем перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон. Затем объем восстанавливали до 1 л безводным гептаном, температуру повышали до 85 °С и поддерживали при перемешивании в течение 2 часов. Перемешивание вновь прекращали и давали возможность осесть твердому продукту, а надосадочную жидкость сливали через сифон.

[86] Твердый продукт промывали 3 раза безводным гексаном (3 х 1000 мл) при 25 °C, извлекали, сушили под вакуумом и подвергали анализу и получали молярное соотношение EAA/CE равное 0,93.

Полимеризация

[87] Данный способ полимеризации осуществляли в непрерывно работающей установке, снабженной: емкостью с мешалкой (емкостью для предварительной реакции), в которой компоненты катализатора смешивали с образованием каталитической системы; и одним реактором с псевдоожиженным слоем (реактором полимеризации), в котором поддерживался режим псевдоожижения с помощью пропана, и в который каталитическая смесь поступала из емкости с мешалкой.

[88] В емкость для предварительной реакции подавались и выдерживались при температуре 50 °C следующие реагенты:

- твердый компонент катализатора, полученный вышеописанным способом (25 г/час);

- жидкий пропан в качестве разбавителя;

- раствор TIBA/DEAC (125 г/час).

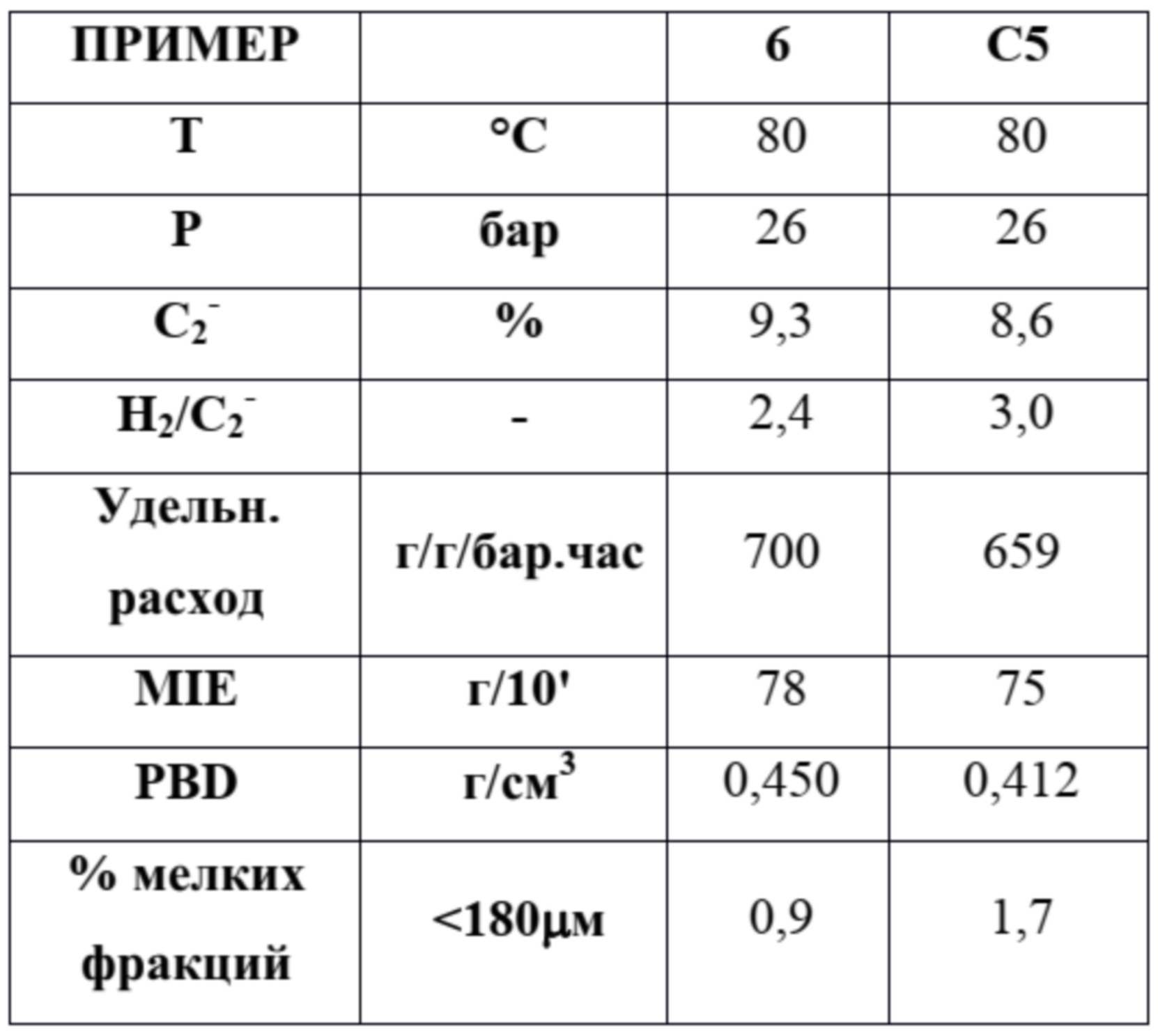

[89] Полученная таким образом каталитическая система подавалась с помощью жидкого пропана из секции предварительной реакции в газофазный реактор с псевдоожиженным слоем, одновременно с подачей мономера. Реактор работал в режимах, указанных в Таблице 2. Полимер, отобранный из конечного реактора, сначала передавали в отпарную секцию, а затем сушили при 70 °С в потоке азота и взвешивали. Свойства полимера приведены в Таблице 2.

Сравнительный пример 5

[90] Полимеризацию осуществляли, как описано в примере 7, с той лишь разницей, что используемый компонент катализатора получали без использования тетрагидрофурана.

Таблица 1

Таблица 2

Реферат

Изобретение относится к компонентам катализатора для полимеризации олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал с 1-12 атомами углерода, катализаторам для полимеризации олефинов и способу (со)полимеризации олефинов. Компоненты катализатора для полимеризации олефинов содержат Ti, Mg, хлор и внутренний донор, выбранный из сложных эфиров алифатических монокарбоновых кислот (EAA), и другой внутренний донор, выбранный из циклических простых эфиров (CE). При этом молярное соотношение EAA/CE составляет от 0,2 до менее чем 20, молярное соотношение Mg/Ti составляет от 10 до 40, и атомы Ti присутствуют в виде тетрахлорида титана. Катализатор содержит продукт реакции между твердым компонентом катализатора и одним или несколькими алкилалюминиевыми соединениями. Техническим результатом заявленного изобретения является повышенная морфологическая стабильность катализатора и, по меньшей мере, приемлемая активность и способность сохранять постоянство свойств полимера. 3 н. и 11 з.п. ф-лы, 2 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ контроля полимерных тонкодисперсных частиц при газофазной полимеризации

Компонент катализатора, предшественник катализатора и катализатор полимеризации олефинов на основе галогенида магния

Каталитические компоненты для полимеризации олефинов

Компоненты катализатора для полимеризации олефинов

Комментарии