Способ нанесения покрытия и поверхность с покрытием, покрытие и имплант, содержащий такое покрытие - RU2661994C2

Код документа: RU2661994C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения покрытия на поверхность, а также к поверхности с покрытием и к импланту с покрытием.

Уровень техники

Металлические импланты, такие как импланты из титана, алюминия-титана, ванадия, тантала, хрома-кобальта и молибдена-хрома-кобальта, широко используются, в частности, в ортопедии. Также имеются импланты, выполненные из керамики, такой как диоксид циркония, и импланты, выполненные из пластмасс (часто армированных волокнами), таких как простой полиэфирэфиркетон. Проблема, встречающаяся, в частности, для имплантов, несущих нагрузку, таких как протезы тазобедренных суставов и протезы коленных суставов, представляет собой крепление металлического импланта к окружающей кости. Как правило, имплант крепится к кости с использованием костного цемента, тугой посадки «пресс-фит» без цемента или фиксации с помощью шурупов. Однако по-прежнему существует необходимость в обеспечение более надежных средств крепления, которые обеспечивают долговременную стабильность. Также для этой цели предложено придание шероховатости поверхности импланта или изменение поверхностной топографии поверхности импланта.

С другой стороны, происходит интенсивное развитие биологически активных материалов, а именно, биологически активной керамики и стекла, а также диоксида кремния, полученного с помощью золь-гель процесса. Эти материалы можно использовать для достижения крепления, например, кости к поверхности биологического материала, после того, как материал был приведен в контакт с тканью. Дополнительное преимущество биологически активного стекла представляет собой противомикробное воздействие на микробы, существующие, например, в инфицированных свищах кости или в случае остеомиелита.

Цели и сущность изобретения

Целью настоящего изобретения является создание биологически и механически совместимого покрытия для материалов имплантов, которое не имеет перечисленных выше недостатков, или, по меньшей мере, эти недостатки сводятся к минимуму. Конкретно, целью настоящего изобретения является создание способа нанесения покрытия на поверхность, который улучшает адгезию и крепление поверхности к кости. Другой целью данного изобретения является обеспечение поверхности с покрытием и импланта с покрытием для использования в хирургии костей и сосудов и в стоматологической хирургии.

Типичный способ в соответствии с настоящим изобретением для нанесения покрытия на поверхность включает этапы:

- абразивной обработки покрываемой поверхности частицами с образованием абразивно обработанной поверхности,

- формирования и/или размещения на абразивно обработанной поверхности композитной структуры, содержащей:

- первое полотно из волокон, пропитанное первой смолой,

- по меньшей мере один пучок волокон, пропитанный второй смолой, расположенный в соответствии с рисунком, образующим промежуточные пространства, и в контакте с первым полотном из волокон,

- частицы биологически активного материала, размещенные в упомянутых промежуточных пространствах пучка волокон и размещенные в контакте с первым полотном из волокон,

- второе полотно из волокон, пропитанное третьей смолой, размещенное в контакте с пучком волокон и по меньшей мере с частью частиц биологически активного материала, при этом размер ячеек второго полотна из волокон меньше среднего диаметра частиц биологически активного материала,

- полимеризации смол композитной структуры.

Краткое описание чертежей

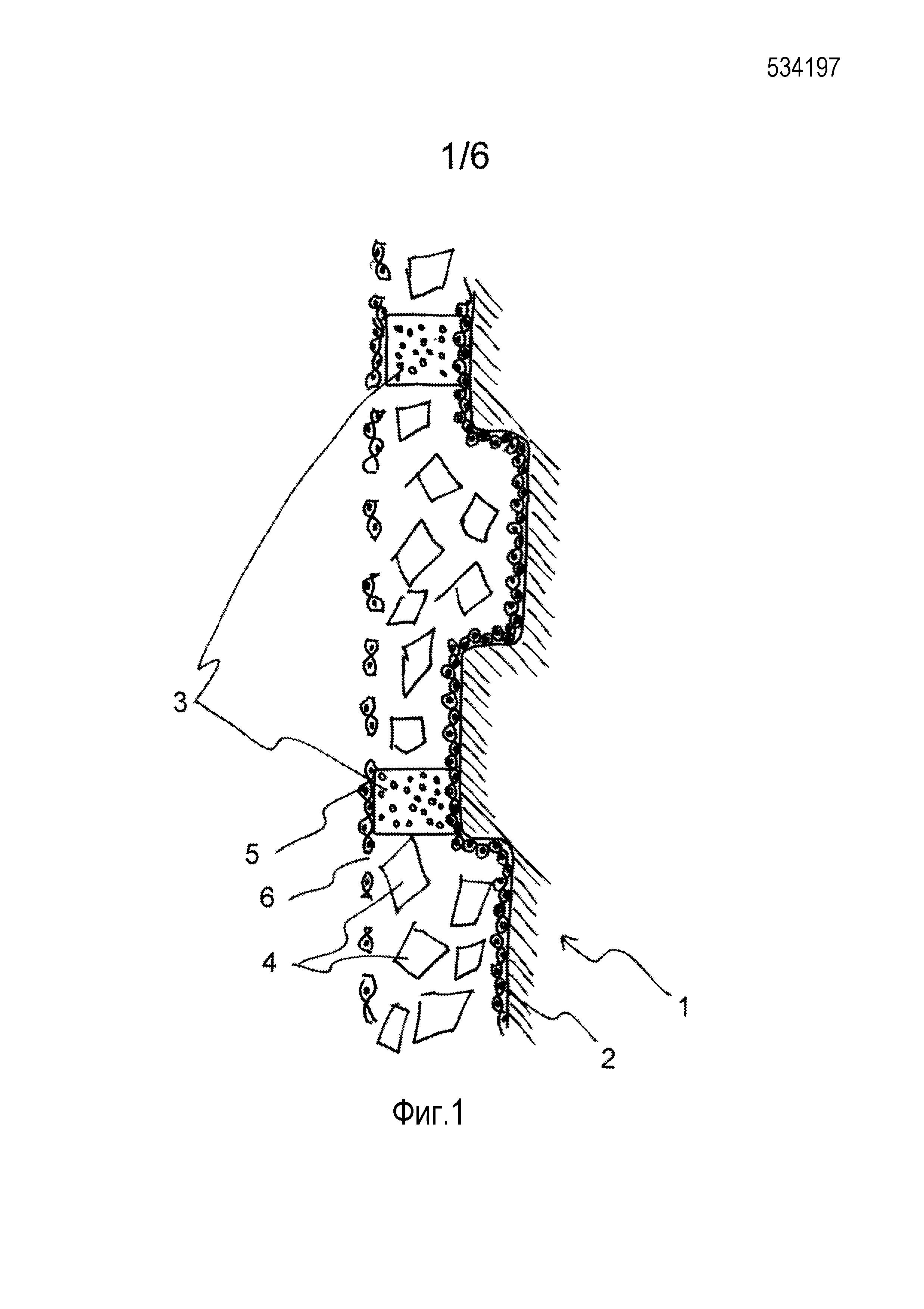

Фигура 1 схематически показывает готовое покрытие в соответствии с первым вариантом осуществления.

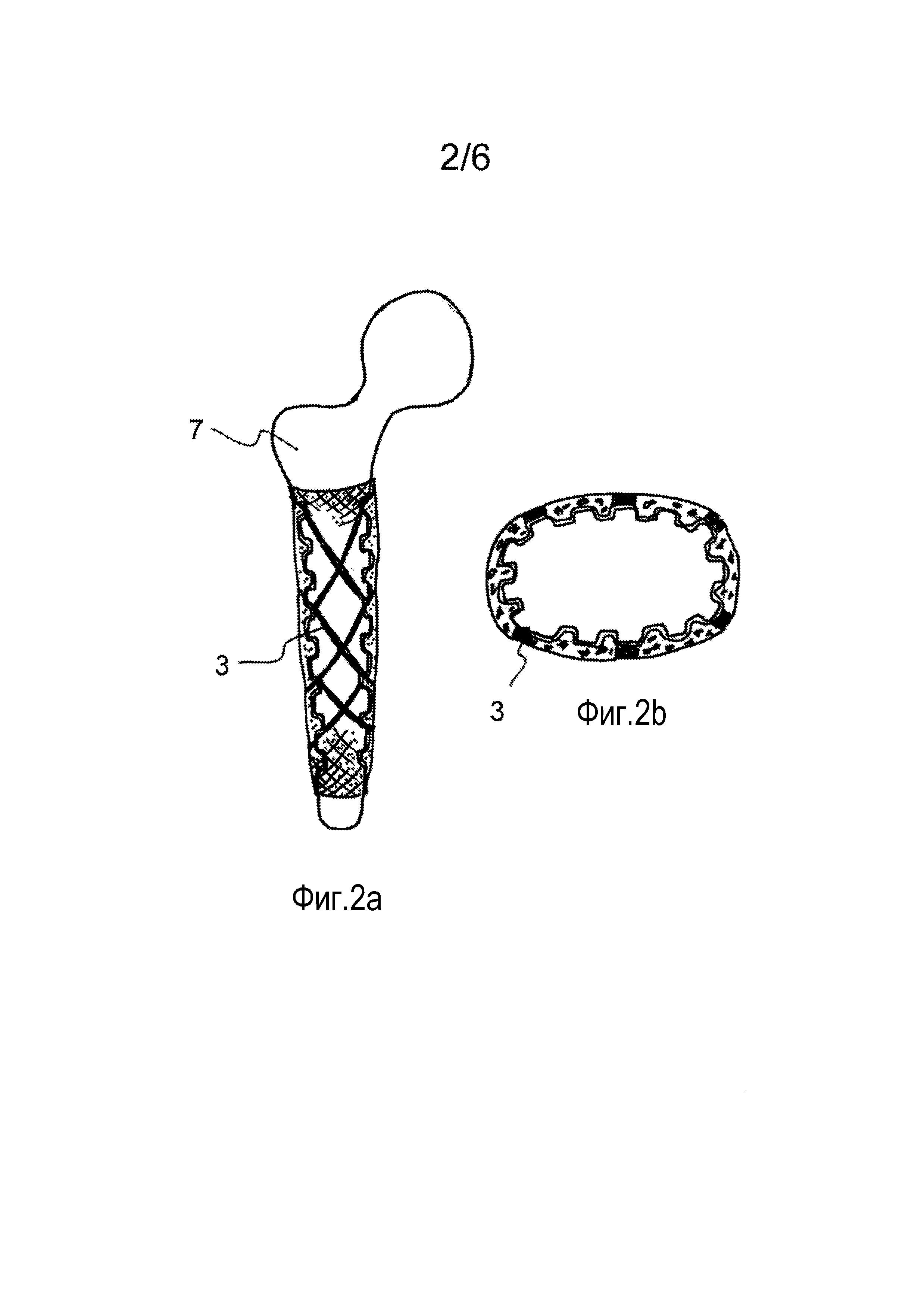

Фигуры 2a и 2b схематически показывают в целом протезы тазобедренных суставов с покрытием в соответствии со вторым вариантом осуществления.

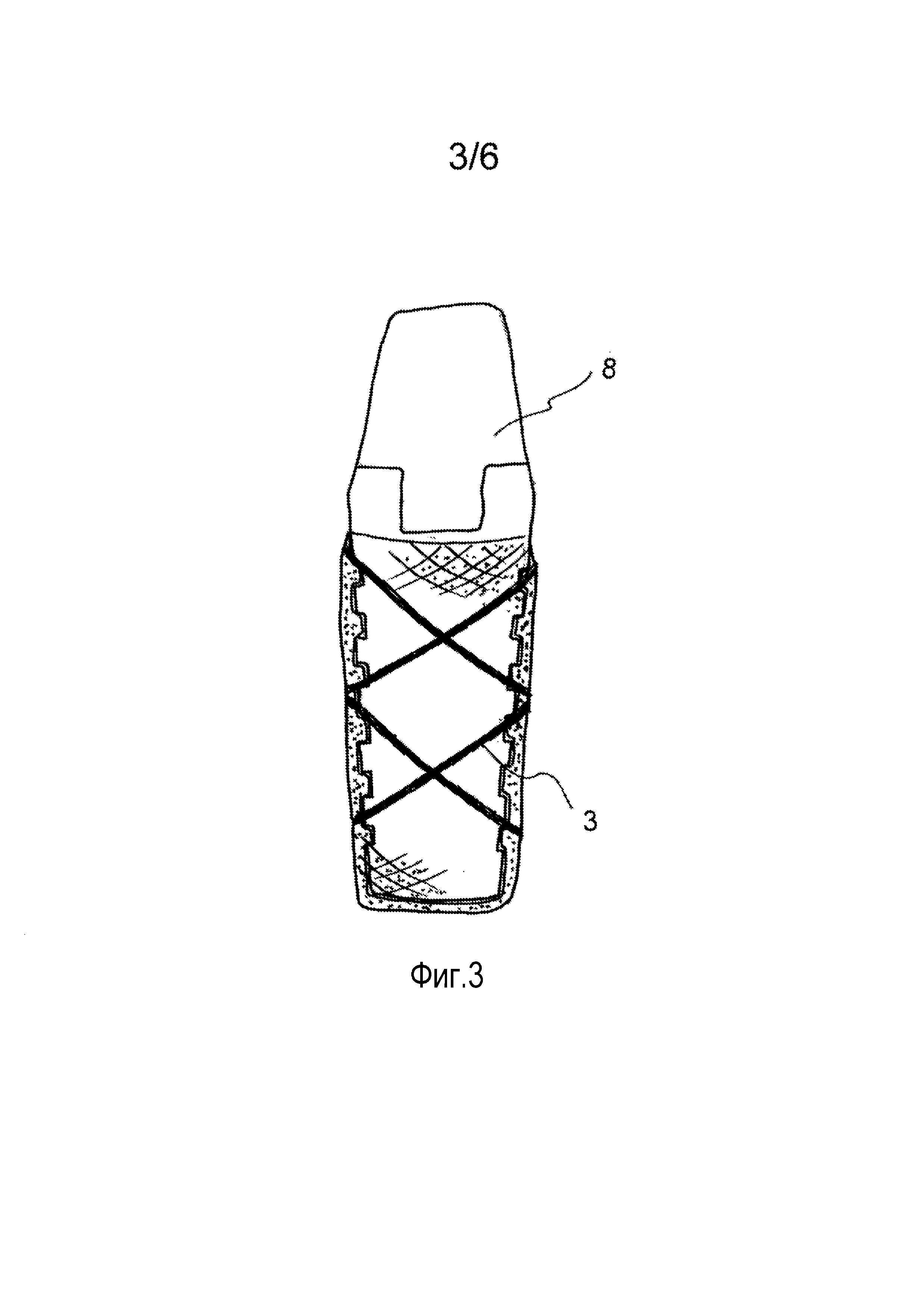

Фигура 3 схематически показывает стоматологический имплант с покрытием в соответствии с третьим вариантом осуществления.

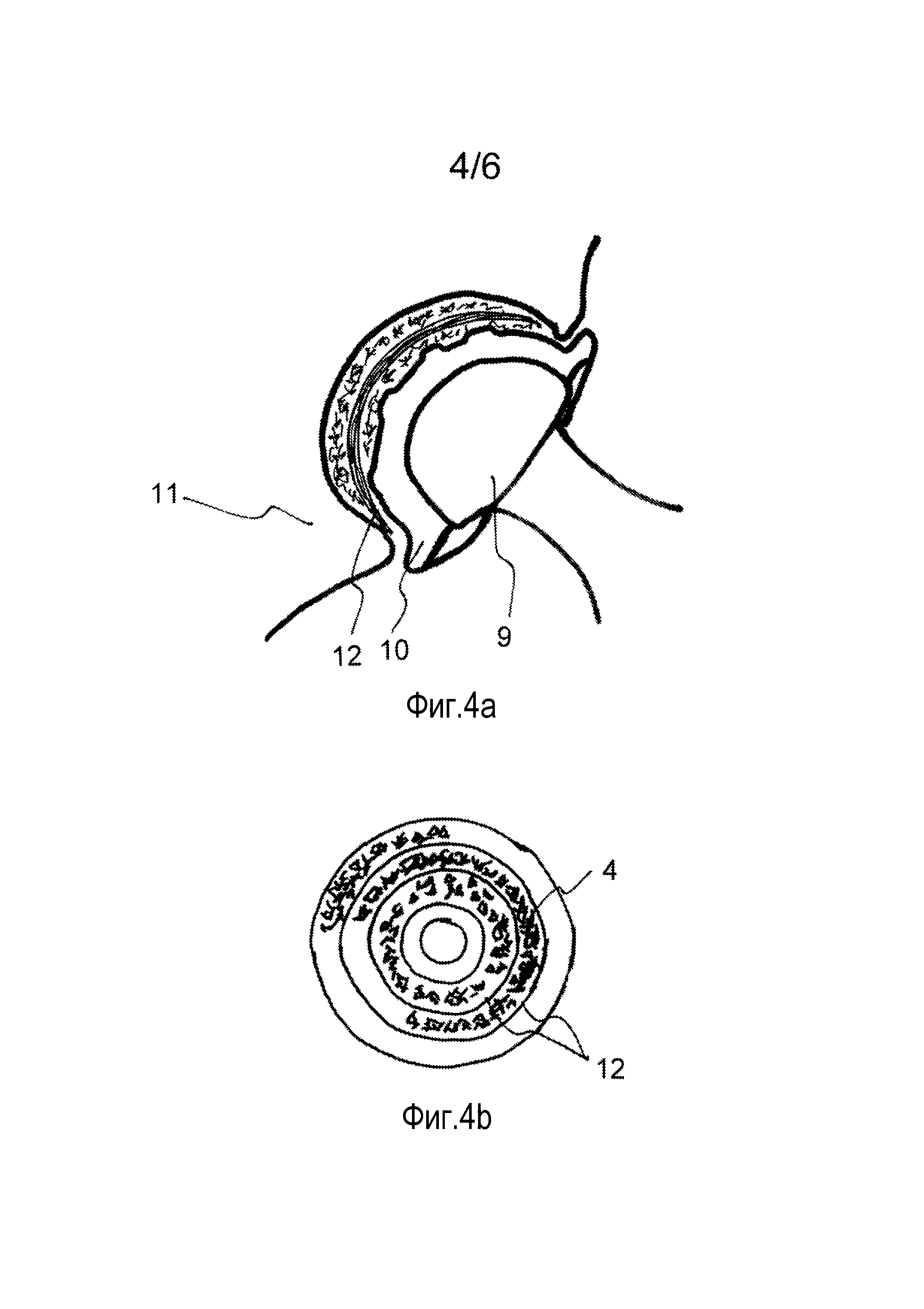

Фигуры 4a и 4b схематически показывает систему ацетабулярной чашки с покрытием в соответствии с четвертым вариантом осуществления.

Фигура 5 схематически показывает имплант коленного сустава с покрытием в соответствии с пятым вариантом осуществления.

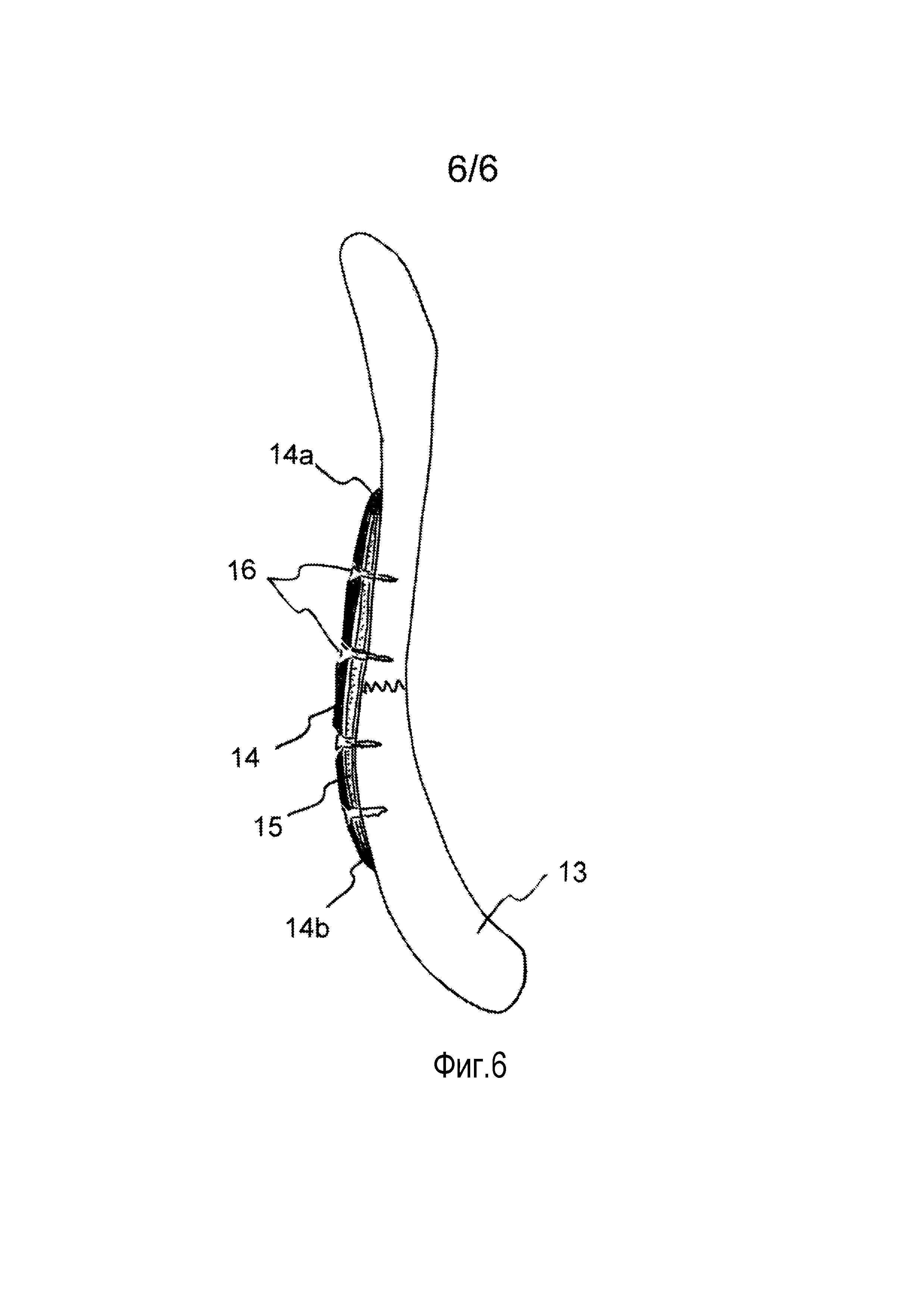

Фигура 6 схематически показывает пластину для фиксации переломов, зафиксированную шурупами на ключичной кости.

Подробное описание изобретения

Типичный способ нанесения покрытия на поверхность в соответствии с настоящим изобретением включает этапы:

- абразивной обработки покрываемой поверхности частицами с образованием абразивно обработанной поверхности,

- формирования и/или размещения на абразивно обработанной поверхности композитной структуры, содержащей:

- первое полотно из волокон, пропитанное первой смолой,

- по меньшей мере один пучок волокон, пропитанный второй смолой, расположенный в соответствии с рисунком, образующим промежуточные пространства, и в контакте с первым полотном из волокон,

- частицы биологически активного материала, размещенные в упомянутых промежуточных пространствах пучка волокон и размещенные в контакте с первым полотном из волокон,

- второе полотно из волокон, пропитанное третьей смолой, размещенное в контакте с пучком волокон и по меньшей мере с частью частиц биологически активного материала, при этом размер ячеек второго полотна из волокон меньше среднего диаметра частиц биологически активного материала,

- полимеризации смол композитной структуры.

Таким образом, способ предлагает покрытие для поверхности, такой как поверхность импланта, где, сначала поверхность импланта обрабатывается для улучшения крепления последующих слоев к поверхности импланта, а затем последующие слои выполняются таким образом, чтобы обеспечить как хорошую адгезию и крепление к кости, так и хорошую несущую способность для сочетания импланта и кости. Разумеется, имплант может также хорошо приклеиваться к хрящу. Покрытие в соответствии с настоящим изобретением, разумеется, можно использовать для поверхностей иных, чем поверхности импланта, но считается, что они особенно хорошо пригодны именно для этих целей.

Покрываемая поверхность предпочтительно представляет собой макроскопически приспособленную поверхность для механического взаимного сцепления с готовым покрытием. Микроскопический здесь относится к размерам, которые составляют приблизительно 1 мм или больше. Таким образом, покрываемая поверхность предпочтительно имеет выступы или нечто подобное, которые имеют, например, высоту примерно 1 мм. Такая поверхность обеспечивает дополнительное механическое удерживание покрытия на поверхности, в дополнение к абразивной обработке.

Таким образом, покрытие имеет три основных слоя. Первый слой получают абразивной обработкой поверхности импланта и крепления первой полотна из волокон. Абразивно обработанная поверхность придает хорошую адгезию первому полотну из волокон, которое крепится к абразивно обработанной поверхности посредством первой смолы. Второй слой содержит пучок или пучки волокон и биологически активные частицы. Пучок(ки) волокон, пропитанный смолой, наносят в соответствии с рисунком, это означает, что, как правило, вся поверхность не покрыта пучком волокон. Пучок волокон образует нечто, что может также называться взаимосвязующим элементом, это означает, что он находится в контакте как с первым полотном из волокон, так и со вторым полотном из волокон. Остальная часть поверхности импланта, как правило, покрыта в основном частицами биологически активного материала. Этот второй или сердцевинный слой, как правило, представляет собой слой, который придает прочность покрытию посредством пучков волокон. Этот второй слой представляет собой также слой, в который прорастает кость или хрящ, благодаря биологически активным частицам, следовательно, его толщину выбирают в соответствии с применением импланта; например, в стоматологическом импланте, толщина не должна быть такой большой, как, например, в импланте коленного сустава, поскольку усилия, воздействию которых подвергается имплант коленного сустава, гораздо больше, чем усилия, воздействию которых подвергается стоматологический имплант.

Тогда третий слой покрытия представляет собой второе полотно из волокон, пропитанное третьей смолой, которое наносят для покрытия пучка волокон и биологически активных частиц, и функция этого третьего слоя заключается в обеспечении поверхности, которая позволяет легко манипулировать имплантом и удерживать пучок волокон и частицы на месте. Дополнительная функция третьего слоя заключается в обеспечении возможности инфильтрации телесных жидкостей во второй слой для того, чтобы сделать возможным прорастание кости. По этой причине, третий слой, как правило, содержит поры или отверстия, размер которых в данном описании называется размером ячейки. Второе полотно из волокон может, таким образом, представлять собой, например, тканое полотно, имеющее решетчатую структуру, или нетканое полотно из волокон, которое имеет отверстия в виде пор. Размер ячейки, как правило, представляет собой наибольшой размер отверстия.

Таким образом настоящее изобретение предлагает, например, покрытие для импланта, которое делает возможным непрерывный градиент модуля упругости от модуля упругости материала импланта до параметров кости, после того как кость прорастает в композитный материал. В предпочтительном варианте осуществления поверхность является поверхностью для механического удерживания, обеспечивающей механическое взаимное сцепление с покрытием, и эта поверхность дополнительно обрабатывается посредством абразивной обработки и химической обработки для обеспечения соответствующего крепления покрытия на поверхности.

В настоящем описании, под отверждением подразумевается полимеризация и/или поперечная сшивка. Необходимо также понимать, что, например, в выражении «пропитанный третьей смолой пучок волокон», термин «третий» относится к смоле, а не к пучку волокон, и что пучок волокон пропитывают упомянутой третьей смолой. Различные варианты осуществления и варианты, поясняемые ниже, будут применимы с соответствующими изменениями к способу, покрытию и импланту.

В соответствии с различными вариантами осуществления, композитная структура может формироваться непосредственно на покрываемой поверхности, шаг за шагом, или композитная структура может формироваться отдельно, а затем наноситься на покрываемую поверхность. Кроме того, покрываемая поверхность может содержать макромеханически удерживающие формы, такие как выступы, выступающие из поверхности. Эти выступы могут иметь, например, диаметр от 50 мкм до 3 мм и длину от 50 мкм до 5 мм, предпочтительно их размеры составляют примерно 1 мм или больше. Когда на покрываемой поверхности предусматриваются такие выступы, пучок или пучки волокон предпочтительно размещаются таким образом, что толщина слоя покрытия остается по существу постоянной. Выступы могут также иметь такую форму и размер, что когда используются пористые полотна из волокон, выступы могут проходить через поры полотна из волокон. Эти выступы дополнительно увеличивают механическое взаимное сцепление композитной структуры с покрываемой поверхностью. Кроме того, пучки волокон могут размещаться таким образом, что выступы проникают, по меньшей мере частично (или полностью), в них, что дополнительно увеличивает еще механическое взаимное сцепление.

Когда на поверхность наносят смолу или полотно из волокон или пропитанное полотно из волокон, она по существу покрывает всю поверхность, которая при использовании вступает в контакт с костью или хрящом. Это означает, что, например, в случае стоматологического импланта, покрытие по существу покрывает часть импланта, которая вставляется в кость пациента, но не ту часть, которая составляет отсутствующий зуб.

Волокна могут представлять собой любые пригодные для использования волокна, известные сами по себе, например, выбранными из группы, состоящей из стекловолокна, волокон из диоксида кремния, волокон из углерода/графита, керамических волокон, арамидных волокон, силоновых волокон, полиэтиленовых волокон, политетрафторэтиленовых волокон, таких как волокна из Teflon®, поли(п-фенилен-2,6-бензобисоксазольных) волокон, поли(2,6-диимидазо(4,5-b4’,5’-e)пиридинилен-1,4(2,5-дигидро)-фениленовых волокон, полиолефиновых волокон, волокон, полученных из сополимеров олефинов, сложных полиэфирных волокон, полиамидных волокон и их смесей. Поли(п-фенилен-2,6-бензобисоксазольные) волокна и поли(2,6-диимидазо(4,5-b4’,5’-e)пиридинилен-1,4(2,5-дигидро)фениленовые волокна принадлежат к группе, называемой волокнами жестких стержнеобразных полимеров. Для специалиста в данной области очевидно, что в настоящем изобретении можно использовать любые другие известные волокна, при условии, что можно получить соответствующую адгезию между упомянутыми волокнами и отвержденной смолой для достижения желаемых механических свойств.

В соответствии с одним из вариантов осуществления, волокна, используемые в полотнах и/или в пучке, представляют собой стекловолокна. Стекловолокна могут быть выполнены из композиции стекла из S-стекла, E-стекла или биологически активного стекла, причем предпочтительными являются волокна, не поддающиеся биологическому разложению. Волокна в различных полотнах и/или пучках волокон могут быть одинаковыми или различными, и можно использовать несколько различных типов волокон в одном полотне и/или пучке волокон. Полотна могут представлять собой тканые полотна или нетканые полотна.

Пучок волокон может быть в виде пучка однонаправленных волокон (или нитей) или ровинга из волокон (крученого пучка волокон). В некоторых вариантах осуществления можно использовать даже отдельное волокно, хотя считается, что лучшие результаты получаются при использовании нескольких волокон, поскольку пространства между ними затем также покрывают смолой и полимеризация также скрепляет волокна друг с другом. Общая поверхность пучка волокон также выше, чем у отдельного волокна, даже для идентичного общего диаметра.

Пучок волокон может покрывать от 1 до 95% общей поверхности металлического материала. Таким образом, пучок волокон может покрывать от 1, 3, 5, 10, 15, 20, 25, 30, 35, 40, 45 или 50% до 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90 или 95% общей поверхности. Чаще всего пучок волокон покрывает примерно 3-10% общей поверхности.

Пучки волокон предпочтительно размещают на поверхности таким образом, что они разнесены друг от друга. Расстояние от одного пучка волокон до другого зависит от варианта осуществления, но может составлять, например, от 0,1 до 25 мм. Таким образом, это расстояние может составлять от 0,1, 0,5, 1, 1,5, 2, 5, 8, 10, 12, 15 или 20 мм до 0,5, 1, 1,5, 2, 5, 8, 10, 12, 15, 20 или 25 мм.

Пучки волокон размещают на поверхности в соответствии с рисунком, который образует промежуточные пространства на поверхности. Это означает, что даже когда используется только один пучок волокон, по-прежнему имеются пространства между отрезками пучка волокон, то есть, например, пучок волокон навивается вокруг поверхности в виде спирали. В других вариантах осуществления, пучки волокон образуют решетку, которая может быть выполнена, например, из двух, трех или четырех пучков волокон.

В применениях, где имплант подвергается воздействию больших усилий, пучок волокон чаще всего наносят таким образом, что он будет находиться под углом приблизительно +/-45° по отношению к главному направлению нагрузки импланта, когда он помещается на место пациенту. В других вариантах осуществления он может наноситься в соответствии с другим рисунком, например, в случае ацетабулярной чашки он может размещаться по кругу, следуя контуру чашки.

В соответствии с одним вариантом осуществления, диаметр пучка волокон составляет 0,1-10 мм. Диаметр пучка волокон может составлять, например, от 0,1, 0,2, 0,3, 0,5, 0,8, 1, 1,5, 1,8, 2, 2,5, 3, 3,5, 4, 4,5, 5, 5,5, 6, 6,5, 7, 7,5 или 8 мм до 0,2, 0,3, 0,5, 0,8, 1, 1,5, 1,8, 2, 2,5, 3, 3,5, 4, 4,5, 5, 5,5, 6, 6,5, 7, 7,5, 8, 8,5, 9, 9,5 или 10 мм. Диаметр пучка волокон, как правило, определяет толщину второго слоя.

В соответствии с одним вариантом осуществления, биологически активный материал выбирается из группы, состоящей из биологически активного стекла, гидроксиапатита, трикальцийфосфата и их смесей. Когда используют биологически активное стекло, оно может представлять собой любое биологически активное стекло, известное само по себе, например, стекло S53P4, содержащее 23 мас.% Na2O, 20 мас.% CaO, 4 мас.% P2O5 и 53 мас.% SiO2. Кроме того, можно использовать другие керамические или силикатные материалы, такие как комбит.

Средний размер частиц биологически активного материала может составлять, например, 10-1000 мкм. Средний размер частиц биологически активного материала может, таким образом, составлять от 10, 20, 50, 70, 90, 100, 150, 200, 300, 350, 450, 500, 550, 600, 700, 750 или 800 до 20, 30, 50, 70, 80, 90, 100, 120, 150, 200, 300, 350, 450, 500, 550, 600, 700, 750, 800, 850, 900, 950 или 1000 мкм.

Биологически активные частицы могут покрывать от 5 до 99% общей поверхности металлического материала. Таким образом, частицы могут покрывать от 5, 10, 15, 20, 25, 30, 35, 40, 45 или 50% до 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90 или 99% общей поверхности. Чаще всего частицы покрывают примерно 80-97% общей поверхности, если учесть, что не вся поверхность должна быть покрыта либо пучком, либо частицами, но могут существовать и предпочтительно существуют также пустоты между частицами. Второе полотно из волокон также не находится обязательно в контакте со всеми биологически активными частицами, но предпочтительно находится в контакте с по меньшей мере частью из них, еще более предпочтительно с большинством из них.

В соответствии с одним вариантом осуществления, этап размещения композитной структуры на абразивно обработанной поверхности включает этапы:

- нанесения первой смолы на абразивно обработанную поверхность с образованием поверхности, покрытой первой смолой,

- нанесения первого полотна из волокон на поверхность, покрытую первой смолой,

- полимеризации первой смолы при атмосферных условиях с образованием ингибированной кислородом поверхности,

- нанесения упомянутого по меньшей мере одного пучка волокон, пропитанного второй смолой, в соответствии с рисунком на ингибированную кислородом поверхность,

- нанесения частиц биологически активного материала на ингибированную кислородом поверхность в упомянутых промежуточных пространствах пучка волокон,

- полимеризации второй смолы с образованием полупокрытой поверхности,

- нанесения второго полотна из волокон, пропитанного третьей смолой, на полупокрытую поверхность, и

- полимеризации третьей смолы второго полотна из волокон с образованием поверхности с покрытием.

В соответствии с другим вариантом осуществления, композитную структуру формируют отдельно и размещают на абразивно обработанной поверхности. В этом случае композитная структура может формироваться любым подходящим образом, например, в порядке, противоположном тому, который объяснялся выше: сначала обеспечивают второе полотно из волокон, затем на втором полотне из волокон размещают пучок(ки) волокон и биологически активные частицы и наносят первое полотно из волокон в качестве последнего этапа. Кроме того, смолы можно полимеризовать каждую индивидуально, перед нанесением следующего слоя композита или по две, или все одновременно. Например, можно предусмотреть, чтобы композит изготавливался посредством обеспечения второго полотна из волокон и третьей смолы, полимеризации третьей смолы, затем размещения пучка(ов) волокон и биологически активных частиц на втором полотне из волокон и полимеризации второй смолы, после чего наносят первое полотно из волокон, и первая смола полимеризуется после того, как композитная структура размещается на покрываемой поверхности.

В соответствии с одним вариантом осуществления, способ дополнительно включает этап дополнительного отверждения поверхности с покрытием. Это дополнительное отверждение (называемое также дополнительной полимеризацией) осуществляют в условиях, подходящих для используемых смол, как правило, при повышенных температурах, таких как от 50 до 120°C, в зависимости от температуры стеклования полимера. Дополнительное отверждение может осуществляться в полном или частичном вакууме или при условиях атмосферного давления.

В соответствии с другим вариантом осуществления, первое полотно из волокон пропитывают первой смолой до нанесения его на абразивно обработанную поверхность. Это означает, что можно сначала пропитать первое полотно из волокон, а затем нанести его на абразивно обработанную поверхность. На самом деле, любой из других этапов, включая нанесение смолы и продукта из волокон, может также осуществляться отдельно (с нанесением сначала продукта из волокон, а затем смолы) или одновременно (с пропитыванием сначала продукта из волокон смолой, а затем нанесением пропитанного продукта из волокон), хотя в большинстве этапов способа, практически наиболее просто сначала пропитать продукт из волокон смолой.

В соответствии с предпочтительным вариантом осуществления, абразивную обработку осуществляют с помощью пескоструйной абразивной обработки. Используемые при этом частицы могут представлять собой любые частицы пригодные сами по себе, то есть имеющие необходимую твердость.

Когда абразивно обработанная поверхность должна силанироваться, используемые частицы предпочтительно представляют собой частицы, содержащие диоксид кремния. Некоторые примеры подходящих частиц представляют собой частицы оксида алюминия, покрытые диоксидом кремния, такие как используемые в трибохимическом способе нанесения покрытий из диоксида кремния (Rocatec and Coejet) от 3M-ESPE, Seefeld, Germany. Когда абразивную обработку осуществляют частицами, содержащими диоксид кремния, абразивно обработанная поверхность будет содержать диоксид кремния, при этом раствор, содержащий агент для связывания силана, после его полимеризации, приводит к получению силанизированной поверхности.

В соответствии с еще одним вариантом осуществления, этап абразивной обработки покрываемой поверхности осуществляется, таким образом, с помощью частиц, содержащих диоксид кремния, и способ дополнительно включает, после абразивной обработки покрываемой поверхности и перед нанесением композитной структуры, этапы:

- нанесения раствора, содержащего агент для связывания силана, на абразивно обработанную поверхность с образованием поверхности, покрытой раствором, и

- полимеризации раствора с образованием силанизированной поверхности.

В соответствии с другим вариантом осуществления, раствору, содержащему агент для связывания силана, дают возможность гидролизоваться перед его нанесением на абразивно обработанную поверхность. Реакция гидролизации может получить возможность для осуществления, например, при комнатной температуре в течение одного часа, при этом специалист в данной области техники может легко узнать необходимое время и условия. Для некоторых растворов необходимо также регулировать pH раствора.

В соответствии с еще одним вариантом осуществления, этап полимеризации силанового раствора осуществляется при повышенной температуре, пригодной для полимеризации раствора. Например, этот этап может осуществляться при температуре 50-150°C в течение 0,5-2 часов. Специалист в данной области техники может легко определить условия, необходимые раствору для получения подходящей степени полимеризации, такой, например, как для реакции 95% мономеров.

Первая, вторая и третья смолы могут представлять собой термически полимеризуемые или фотополимеризуемые смолы. Они могут быть различными или идентичными, или две из них могут быть идентичными, а одна нет. Эти смолы могут выбираться из группы, состоящей из замещенных и незамещенных диметакрилатов и метакрилатов. Некоторые особенно предпочтительные смолы представляют собой метилакрилат, метилметакрилат, функционализованные дендримеры метакрилата, глицидилдиметакрилат (бис-GMA), триэтиленгликоль диметакрилат (TEGDMA) и уретандиметакрилат (UDMA). Эти материалы могут использоваться в качестве смесей, и они могут образовывать взаимно проникающие полимерные сетки (IPN). Они могут также функционализироваться биологически активными молекулами, что дает возможность для контактного воздействия сходного с лекарственными средствами. Также пригодны для использования сочетания мономеров и полимеров, включая модификации систем смол по противомикробной боковой группе, содержащей йод, что дает дополнительную выгоду при повышении радионепроницаемости системы смол.

Смолы могут дополнительно содержать мономеры, выбранные из группы, состоящей из метилакрилата, этилакрилата, пропилакрилата, изопропилакрилата, н-гексилакрилата, стирилакрилата, аллилакрилата, метилметакрилата, этилметакрилата, пропилметакрилата, изопропилметакрилата, н-бутилметакрилата, изобутилметакрилата, 2-этилгексилметакрилата, циклогексилметакрилата, изоборнилметакрилата, тетрагидрофурфурилметакрилата, бензилметакрилата, морфолиноэтилметакрилата, диуретандиметакрилата, ацетоацетоксиэтилметакрилата (AAEM), функционализованных дендримеров метакрилата, других метакрилированных гиперразветвленных олигомеров, гидроксиметилметакрилата, гидроксиметилакрилата, гидроксиэтилметакрилата, гидроксиэтилакрилата, гидроксипропилметакрилата, гидроксипропилакрилата, тетрагидрофурфурилметакрилата, тетрагидрофурфурилакрилата, глицидилметакрилата, глицидилакрилата, триэтиленгликоля диакрилата, тетраэтиленгликоля диметакрилата, тетраэтиленгликоля диакрилата, триметилолэтантриметакрилата, триметилолпропантриметакрилата, пентаэритритол триметакрилата, триметилолэтантриакрилата, триметилолпропантриакрилата, пентаэритритолтриакрилата, пентаэритритолтетраметакрилата, пентаэритритолтетра-акрилата, этилендиметакрилата, этилендиакрилата, этиленгликоля диметакрилата, диэтиленгликоля диметакрилата, триэтиленгликоля диметакрилата (TEGDMA), этиленгликоля диакрилата, диэтиленгликоля диакрилата, бутиленгликоля диметакрилата, бутиленгликоля диакрилата, неопентилгликоля диметакрилата, неопентилгликоля диакрилата, 1,3-бутандиолдиметакрилата, 1,3-бутандиолдиакрилата, 1,4-бутандиолдиметакрилата, 1,4-бутандиолдиакрилата, 1,6-гександиолдиметакрилата, 1,6-гександиолдиакрилата, ди-2-метакрилоксиэтилгексаметилендикарбамата, ди-2-метакрилоксиэтил-триметилгексаметилендикарбамата, ди-2-метакрилоксиэтил-диметилбензолдикарбамата, ди-2-метакрилоксиэтил-диметилциклогександикарбамата, метилен-бис-2-метакрилоксиэтил-4-циклогексилкарбамата, ди-1-метил-2-метакрилоксиэтил-гексаметилендикарбамата, ди-1-метил-2-метакрилоксиэтил-триметилгексаметилен-дикарбамата, ди-1-метил-2-метакрилоксиэтил-диметилбензолдикарбамата, ди-1-метил-2-метакрилоксиэтил-диметилциклогександикарбамата, метилен-бис-1-метил-2-метакрилоксиэтил-4-циклогексилкарбамата, ди-1-хлорметил-2-метакрилоксиэтил-гексаметилендикарбамата, ди-1-хлорметил-2-метакрилоксиэтил-триметилгексаметилендикарбамата, ди-1-хлорметил-2-метакрилоксиэтил-диметилбензолдикарбамата, ди-1-хлорметил-2-метакрилоксиэтил-диметилциклогександикарбамата, метилен-бис-2-метакрилоксиэтил-4-циклогексилкарбамата, ди-1-метил-2-метакрилоксиэтил-гексаметилендикарбамата, ди-1-метил-2-метакрилоксиэтил-триметилгексаметилендикарбамата, ди-1-метил-2-метакрилоксиэтил-диметилбензолдикарбамата, ди-1-метил-2-метакрилоксиэтил-диметилциклогександикарбамата, метилен-бис-1-метил-2-метакрилоксиэтил-4-циклогексилкарбамата, ди-1-хлорметил-2-метакрилоксиэтил-триметилгексаметилендикарбамата, ди-1-хлорметил-2-метакрилоксиэтил-диметилбензолдикарбамата, ди-1-хлорметил-2-метакрилоксиэтил-диметилциклогександикарбамата, метилен-бис-1-хлорметил-2-метакрилоксиэтил-4-циклогексил-карбамата, 2,2-бис(4-(2-гидрокси-3-метакрилокси)фенил)пропана (BisGMA), 2,2'-бис(4-метакрилоксифенил)пропана, 2,2'-бис(4-акрилоксифенил)пропана, 2,2'-бис[4(2-гидрокси-3-акрилоксифенил)пропана, 2,2'-бис(4-метакрилоксиэтоксифенил)пропана, 2,2'-бис(4-акрилоксиэтоксифенил)пропана, 2,2'-бис(4-метакрилоксипропоксифенил)пропана, 2,2'-бис(4-акрилокси-пропоксифенил)пропана, 2,2'-бис(4-метакрилоксидиэтоксифенил)-пропана, 2,2'-бис(4-акрилоксидиэтоксифенил)пропана, 2,2'-бис[3(4-фенокси)-2-гидроксипропан-1-метакрилат]пропана, 2,2'-бис[3(4-фенокси)-2-гидроксипропан-1-акрилат]пропана и их смесей.

Смолы также могут содержать поперечно сшиваемые мономеры или полимеры, такие как ε-капролактон, поликапролактон, полилактиды, полигидроксипролин, и другие биополимеры, а также полиамиды, полиуретан, полиэтилен, полипропилен, другие полиолефины, поливинилхлорид, сложный полиэфир, простой полиэфир, полиэтиленгликоль, полисахарид, полиакрилонитрил, поли(метилметакрилат), фенол-формальдегид, меламин-формальдегид, и мочевина-формальдегид.

Также можно использовать дендримеры, имеющие от 5 до 35 функциональных групп (или больше), таких как метакрилатные или акрилатные группы. Многофункциональность образует сильно поперечно сшитую матрицу и понижает ползучесть полимера при долговременном использовании. Функциональность дендримеров может изменяться, чтобы она была пригодной для присоединения молекул лекарственных средств к полимеру на основе дендримеров, чтобы сделать возможным медленное локальное высвобождение лекарственного средства из импланта на основе дендримеров. Примеры подходящих дендримеров приводятся, например, в патенте США № 5834118 (включенном сюда в качестве ссылки). Дендримеры могут, в частности, представлять собой звездообразные или гиперразветвленные метакрилированные сложные полиэфиры.

В соответствии с одним из вариантов осуществления, смолы могут содержать системы мономеров из моно-, би- или многофункциональных акрилатов, эпоксидных смол, дендримеров, гиперразветвленных химически активных полимеров, их сочетаний или чего-либо подобного. Смолы могут, например, выбираться из группы, состоящей из моно-, ди- и многофункциональных акрилатов, моно, ди- и многофункциональных метакрилатов, эпоксидных смол, звездообразных метакрилированных сложных полиэфиров, гиперразветвленных метакрилированных сложных полиэфиров и их смесей. Необязательно, можно использовать полимеры полиметилметакрилата, поливинилхлорида, полиэфиркетона, полилактидов, эпсилон-капролактона или их сочетания или что-либо подобное.

В соответствии с одним из вариантов осуществления, смолы выбираются из группы, состоящей из триэтиленгликоля диметакрилата, 2,2-бис(4-(2-гидрокси-3-метакрилокси)-фенил)пропана, полиметилметакрилата, метилметакрилата, гидроксиэтилметакрилата, уретандиметакрилата, звездообразных метакрилированных сложных полиэфиров, гиперразветвленных метакрилированных сложных полиэфиров, поливинилхлорида, полиэфиркетона, полилактидов, ε-капролактона, поли-OH-пролина и их смесей.

Биологически активный материал может также, в дополнение к частицам, содержать материал в форме текучей среды, имеющий такую вязкость, что слои сетки являются непроницаемыми для текучей среды. Текучая среда может представлять собой очень вязкую текучую среду или коллоид в форме текучей среды. Под коллоидом подразумевается вещество, микроскопически однородно диспергированное в другом веществе.

Покрытие может дополнительно содержать наполнитель в виде частиц, такой как оксиды металлов, керамика, полимеры и их смеси. Оксиды металлов можно, например, использовать как материалы непроницаемые для радио- или рентгеновского излучения или в качестве красящих материалов.

Покрытие может также содержать терапевтически активные агенты или клетки, такие как стволовые клетки, пептиды, белки, такие как факторы роста и/или сигнальные молекулы. Несколько видов клеток, включая гематопоэтические клетки костного мозга, фибробласты, остеобласты, регенеративные клетки, стволовые клетки, подобные эмбриональным стволовым клеткам, мезенхимальным стволовым клеткам или адипозным стволовым клеткам, могут высеваться на покрытии. Если используются эмбриональные стволовые клетки, они происходят не от человека. Стволовые клетки, высеваемые на покрытии, могут культивироваться в биореакторах вне организма, в других частях тела перед вставкой сформированных тканей на их конечное место или непосредственно на месте, где необходимо регенеративное и реконструктивное лечение. Покрытие может также содержать добавки, повышающие его обрабатываемость, такие как инициаторы полимеризации.

В соответствии с одним вариантом осуществления, способ включает этапы:

a) абразивной обработки покрываемой поверхности содержащими диоксид кремния частицами с образованием абразивно обработанной поверхности,

b) нанесения раствора, содержащего агент для связывания силана, на абразивно обработанную поверхность с образованием поверхности, покрытой раствором,

c) полимеризации раствора с образованием силанизированной поверхности,

d) нанесения первой смолы на силанизированную поверхность с образованием поверхности с покрытием из первой смолы,

e) нанесения первого полотна из волокон на поверхность с покрытием из первой смолы,

f) полимеризации первой смолы при атмосферных условиях с образованием ингибированной кислородом поверхности,

g) нанесения пучка волокон, пропитанного второй смолой, в соответствии с рисунком на ингибированной кислородом поверхность,

h) нанесения частиц биологически активного материала на ингибированную кислородом поверхность между пучками волокон,

i) полимеризации второй смолы с образованием полупокрытой поверхности,

j) нанесения второго полотна из волокон, пропитанного третьей смолой, на полупокрытую поверхность, при этом размер ячейки второго полотна из волокон меньше среднего диаметра частиц биологически активного материала, и

k) полимеризации третьей смолы второго полотна из волокон с образованием поверхности с покрытием.

Способ может также включать дополнительный этап l) стерилизации готового устройства с покрытием. Стерилизация может осуществляться, например, с помощью гамма-излучения, горячего воздуха, газообразного этиленоксида или плазмы перекиси водорода.

Это описание дополнительно относится к покрытию поверхности, получаемому настоящим способом. Как объяснено выше, нанесение покрытия на имплант в соответствии с настоящим способом дает импланты с улучшенными свойствами крепления на кость и хрящ, таким образом, увеличивая время использования имплантов. На самом деле, когда имплант необходимо заменить, это обычно связано не с тем фактом, что сам имплант изнашивается, а с тем фактом, что имплант разбалтывается. По этой причине, с помощью настоящего изобретения, пациенты с протезами будут требовать меньше хирургического вмешательства, что приводит к улучшению качества жизни для этих пациентов и к уменьшению затрат на здравоохранения для общества.

Настоящее описание относится еще к импланту, получаемому при по меньшей мере частичном покрытии его поверхности в соответствии с настоящим способом. Имплант может быть выполнен из металла, такого как титан, хром-кобальт или тантал, из керамики, такой как диоксид циркония и из пластмассы (часто армированной волокнами), такой как полиэфирэфиркетон. Он может выбираться из группы, состоящей из протезов тазобедренного сустава, ацетабулярных чашек, протезов коленных суставов, штифтов для остеосинтеза, пластин для фиксации переломов и стоматологических имплантов. На любые другие типы имплантов, используемые для людей или животных в хирургии или стоматологии, может наноситься покрытие в соответствии с настоящим способом. Особенное преимущество достигается, когда покрытие наносится на импланты, которые будут нести нагрузку после установки, поскольку настоящий способ нанесения покрытия обеспечивает хорошую адгезию и крепление импланта к окружающей кости или хрящу. Как правило, покрытие в соответствии с настоящим способом наносится на часть импланта, которая вступает в контакт с костью или хрящом.

Некоторые варианты осуществления настоящего изобретения объясняются более подробно на прилагаемых чертежах, которые не должны рассматриваться как ограничивающие формулу изобретения. Ссылочные обозначения также не должны рассматриваться как ограничивающие формулу изобретения. Кроме того, необходимо отметить, что когда в описании приводятся размеры, они не обязательно показаны на соответствующей Фигуре для ясности. Кроме того, термин «содержащий» должен рассматриваться в качестве открытого термина.

Подробное описание чертежей

В дальнейшем одинаковые ссылочные обозначения используются для одинаковых или сходных компонентов в различных вариантах осуществления и/или на Фигурах. На Фигурах 2-5, вариант осуществления показан в виде частичного поперечного сечения.

Фигура 1 схематически показывает готовое покрытие в соответствии с первым вариантом осуществления. Поверхность металла 1 обработана посредством пескоструйной абразивной обработки, и вплотную к поверхности 1 был нанесен слой полотна 2 (Фигура показывает волокна в двух направлениях) со смолой. Затем на полотно был нанесен ровинг 3 из волокон, и пространство между ровингами было заполнено частицами 4 биологически активного материала. Затем было нанесено второе полотно 5 из волокон, пропитанное смолой, чтобы покрыть ровинги и частицы, и при этом полотно 5 имеет такой размер ячейки, что отверстия 6 в полотне меньше среднего размера частиц 4.

Фигуры 2a и 2b схематически показывают, в целом, протезы тазобедренного сустава, частично покрытые в соответствии со вторым вариантом осуществления. Фигура 2a показывает протезы 7 тазобедренного сустава как вид сбоку, а Фигура 2b - как вид в поперечном сечении. Ровинги 3 были нанесены под углами приблизительно 45° по отношению к продольному направлению протезов 7 (которое также представляет собой главное направление нагрузки после того, как протез установлен на место). В этом варианте осуществления расстояние между двумя ровингами составляет 10 мм и диаметр ровинга составляет 0,6 мм. Средний размер частиц составляет 300-500 мкм, а отверстия во втором полотне меньше чем 300 мкм. На Фигуре 2b можно увидеть, что ровинги 3 распределены на равных расстояниях вокруг протезов.

Фигура 3 схематически показывает стоматологический имплант 8, частично покрытый в соответствии с третьим вариантом осуществления. В этом варианте осуществления ровинги 3 (пучки волокон) также размещаются под углами примерно 45° по отношению к продольному направлению стоматологического импланта, но ровинги находятся ближе друг к другу, примерно 4 мм друг от друга, и их толщина составляет примерно 0,3 мм, таким образом, размер частиц также меньше, в среднем 200-300 мкм, а отверстия во втором, самом внешнем полотне, таким образом, меньше чем 200 мкм в диаметре.

Фигуры 4a и 4b схематически показывают систему ацетабулярной чашки с покрытием в соответствии с четвертым вариантом осуществления. Фигура 4a показывает систему 10 ацетабулярной чашки и головку 9 бедренной кости, при этом система ацетабулярной чашки используется в сочетании с общим протезом тазобедренного сустава и крепится к бедренной кости 11. В этом варианте осуществления пучки однонаправленных волокон 12 размещаются по кругу на поверхности чашки, следуя форме краев оболочки системы поддержки ацетабулярной чашки. Расстояние между соседними пучками волокон составляет 8 мм, а расстояние между слоями составляет 1,0 мм, в соответствии с диаметром пучков волокон. Это расстояние 1,0 мм дает возможность для прорастания большего объема новой кости в пространство между слоями покрытия и тем самым для обеспечения лучшей стабильности импланта в течение продолжительного времени. Фигура 4b показывает ацетабулярную чашку, если смотреть сверху, где можно увидеть расположение пучков 12 волокон, а также то, что часть оставшейся поверхности уже заполнена частицами биологически активного материала 4.

Фигура 5 схематически показывает имплант коленного сустава с покрытием в соответствии с пятым вариантом осуществления, где ровинги 3 из волокон также размещаются под углами примерно 45° по отношению к продольному направлению импланта. Расстояние между ровингами составляет 5 мм, а расстояние между слоями составляет 0,6 мм (то есть диаметр ровинга волокон).

Фигура 6 схематически показывает фиксацию перелома ключичной кости 13 с помощью металлической пластины 14, в которой на поверхность, контактирующую с костью, нанесено покрытие в соответствии с настоящим способом. Металлическая пластина 14 находится в контакте с костью 13 на концах 14a и 14b пластины, а слои 15 покрытия располагаются на вогнутости (углублении) металлической пластины 14. Фиксирующие шурупы 16 проходят через металл и слой покрытия из волокон. Сжатие, вызываемое шурупами 16, передается кости через точки контакта на концах пластины.

Экспериментальная часть

Изготовление покрытия на протезах тазобедренных суставов, выполненных из титана.

Титановую поверхность ствола общего протеза тазобедренного сустава подвергали пескоструйной абразивной обработке на установке Rocatec (3M-Espe, Germany) с помощью частиц оксида алюминия, покрытых диоксидом кремния, с использованием давления воздуха 280 кПа. Пескоструйная абразивная обработка приводит к получению шероховатой поверхности титана, содержащей диоксид кремния.

Для силанизации использовали раствор силана на основе гаммаметакрилокси-пропилтриметоксисилана и этанола с содержанием силана 1 мас.%. Компоненты смешивали, pH раствора доводили до 4 с помощью 1 M уксусной кислоты, и раствору силана давали возможность гидролизоваться в течение 1 ч при комнатной температуре. После этого раствор силана наносили на поверхность титана, подвергнутого пескоструйной абразивной обработке, и давали ему возможность для полимеризации, то есть для поликонденсации с диоксидом кремния на поверхности при температуре 100°C в течение одного часа.

На следующем этапе на поверхность наносили слой полотна из волокон S3-стекла (220 г/м2), пропитанного смолой, представляющей собой фотополимеризуемую смолу из бис-фенол-A-глицидилдиметакрилата и триэтиленгликоля диметакрилата. Затем смолу полимеризовали светом при нормальных атмосферных условиях, что приводит к образованию ингибированного кислородом слоя на обработанной поверхности, тем самым давая возможность следующим слоям композита для полного прикрепления к этому первому слою. Затем, ровинги из однонаправленного стекловолокна, пропитанные смолой (такой же смолой, как выше), размещали на первом ламинате с образованием взаимосвязующих элементов, которые связывают вместе первый слой ламината (ближайший к титану) и самый внешний слой после того, как нанесение покрытия заканчивается. Толщина взаимосвязующих элементов (ровингов) составляла 0,6 мм, приводя, таким образом, к расстоянию 0,6 мм между внутренним и наружным слоями. После полимеризации на свету взаимосвязующего элемента, которая связывает его с первым слоем, между взаимосвязующими элементами на первом слое наносили частицы биологически активного стекла S53P4 (средний размер частиц 300-500 мкм) и покрывали полотном из волокон S3-стекла, имеющим сетчатую структуру с отверстиями (размером ячейки) меньше чем 300 мкм, пропитанного такой же смолой, как выше. Затем смолу в полотне фотополимеризовали с отверждением смолы самого внешнего слоя и приклеиванием его к взаимосвязующим элементам. Таким образом, частицы биологически активного стекла были покрыты слоем сетчатого стеклополотна. На последнем этапе имплант с покрытием помещали в вакуум при температуре 120°C для дополнительного отверждения смол. Перед использованием импланта с покрытием, имплант стерилизовали с помощью системы с перекисью водорода.

Изготовление пластины для фиксации для ключичной кости

Металлическую пластину из титанового сплава с отверстиями для шурупов фрезеровали, имеющей углубление (глубиной 1,4 мм) на стороне пластины, контактирующей с костью. Крайние участки образованного углубления подрезают для слоя пучков волокон для механического удерживания. Углубление дополнительно подвергали пескоструйной абразивной обработке на установке Rocatec (3M-Espe, Germany) с помощью частиц оксида алюминия, покрытых диоксидом кремния, с использованием давления воздуха 280 кПа. Пескоструйная абразивная обработка приводила к получению шероховатой поверхности, которая должна силанироваться.

Первый слой полотна из волокон S3-стекла (толщина 0,4 мм) ламинировали с помощью системы мономеров бис-GMA-TEGDMA (50:50) на дне углубления. Систему мономеров полимеризовали на свету для получения начального крепления для первого слоя волокон. Один взаимосвязующий элемент в форме бруска из ровинга из однонаправленных волокон S3-стекла ламинировали на первый слой полотна из волокон при ориентации вдоль длинной оси металлической пластины. Толщина бруска составляла 0,7 мм. Частицы из биологически активного стекла S53P4 распыляли на остальном пространстве углубления и покрывали слоем полотна из волокон S3-стекла (толщина 0,4 мм) с открытыми отверстиями (сеткой из волокон). Этот слой прижимали к взаимосвязующему бруску, а края первого слоя полотна из волокон предварительно полимеризовали на свету. Пластину с покрытием на ее внутренней поверхности дополнительно отверждали при температуре 120°C в течение 30 минут. Сквозь материал сверлили отверстия для шурупов. Пластину для фиксации очищали струей сжатого воздуха и стерилизовали с помощью плазмы H2O2.

Реферат

Изобретение относится к способу нанесения покрытия на поверхность. Техническим результатом является улучшение несущей способности имплантов для использования, например, имплантов тазобедренных суставов. Технический результат достигается способом нанесения покрытия на поверхность, который включает следующие этапы. Абразивная обработка покрываемой поверхности частицами. Формирование и/или размещение на абразивно обработанной поверхности композитной структуры. Композитная структура содержит первое полотно из волокон, пропитанное первой смолой; пучок волокон, пропитанный второй смолой, расположенный в соответствии с рисунком, образующим промежуточные пространства, и в контакте с первым полотном из волокон; частицы биологически активного материала, размещенные в упомянутых промежуточных пространствах пучка волокон и размещенные в контакте с первым полотном из волокон; второе полотно из волокон, пропитанное третьей смолой, размещенное в контакте с пучком волокон и частицами биологически активного материала. При этом размер ячеек второго полотна из волокон меньше среднего диаметра частиц биологически активного материала. Полимеризация смол композитной структуры. 3 н. и 12 з.п. ф-лы, 8 ил.

Комментарии