Сополимеры пропиленовые - RU2723242C2

Код документа: RU2723242C2

Описание

Область техники, к которой относится изобретение

Настоящее раскрытие относится к сополимерам пропилена с 1-гексеном, которые, в особенности, подходят для подготовки пленок, в частности, биаксиально-ориентированных полипропиленовых пленок (БОПП) и литых пленок с низкой температурой начала сваривания.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Сополимеры пропилена и 1-гексена уже известны, например, патент WO 2006/002778 относится к сополимеру пропилена и 1-гексена, содержащему от 0,2 до 5% производных единиц 1-гексена по массе. Этот сополимер отличается мономодальным распределением массы и используется для систем трубопроводов.

Патент WO 2009/077287 относится к сополимеру пропилена с 1-гексеном, содержащему от 5 до 9% повторяющихся звеньев по массе, полученных из 1-гексена, указанный сополимер имеет температуру плавления от 125 °С до 140 °С и скорость течения расплава (ASTM D1238, 230 °С/2,16 кг) от 0,1 до 3 г/10 мин.

Патент WO 2015/062787 относится к мультимодальным сополимерам пропилена и 1-гексена с содержанием производных единиц 1-гексена от 0,6% до 3,0% по массе, они особенно подходят для производства промышленных листовых материалов.

Заявитель обнаружил, что можно производить БОПП-пленки и литые пленки с низкой степенью мутности и низкой температурой начала сваривания (ТНС) за счет использования многомодального пропиленового сополимера 1-гексена.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В настоящем раскрытии описывается пропиленовый сополимер 1-гексена, содержащий от 5,5 до 9,0% производных единиц 1-гексена по массе, имеющий:

а) два пика на графике дифференциальной сканирующей калориметрии (ДСК), имеющие разницу в высоте от 0 до 5 мВт;

б) более высокую температуру плавления, измеряемую при помощи ДСК, в диапазоне от 141,0 °С до 151,0 °С;

в) скорость течения расплава (СТР), измеряемую по ASTM D 1238, 230 °С/2,16 кг (т.е. при 230°C с нагрузкой 2,16 кг) от 3,5 до 8,0 г/10 мин.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем раскрытии описывается пропиленовый сополимер 1-гексена, содержащий от 5,5 до 9,0% по массе, предпочтительно от 6,0 до 8,5% по массе, более предпочтительно от 6,5 до 8,0% по массе производных единиц 1-гексена, имеющих:

а) два пика на графике ДСК, имеющие разницу в высоте от 0 до 5 мВт; предпочтительно от 0 до 3 мВт;

б) более высокую температуру плавления, измеряемую при помощи ДСК, в диапазоне от 141,0 °С до 151,0 °С; предпочтительно от 142,0 °C до 149,0 °C; более предпочтительно от 142,5 °C до 145,0 °C;

в) скорость течения расплава (СТР, измеряемую по ASTM D 1238, 230 °С/2,16 кг, т.е. при температуре 230 °С и нагрузке 2,16 кг) от 3,5 до 8,0 г/10 мин; предпочтительно от 3,8 до 7,5 г/10 мин; более предпочтительно от 4,0 до 6,0 г/10 мин.

Предпочтительно, разность температур плавления двух пиков находится в диапазоне от 5 °С до 30 °С; более предпочтительно от 7 °С до 15 °С; еще более предпочтительно от 8 °С до 12 °С.

Пропиленовый сополимер 1-гексена из настоящего раскрытия содержит только пропилен и производные единицы 1-гексена.

Пик на кривой ДСК (температура/теплота плавления (мВт)) определяется как точка на кривой ДСК (температура/теплота плавления (мВт)), наивысшее значение теплоты плавления наблюдается при температуре А по отношению к значениям теплоты плавления (мВт) в диапазоне ± 1 °С по отношению к температуре A.

Указанные количества единиц 1-гексена относятся к общей массе сополимера.

Значения температуры плавления определяются путем дифференциальной сканирующей калориметрии (ДСК) согласно ISO 11357-3 при скорости нагрева 20 °С/мин.

Более того, сополимеры из настоящего раскрытия, предпочтительно, обладают растворимостью в ксилоле при 25 °С, меньшей или равной 25% по массе, предпочтительно, меньшей или равной 20% по массе, но выше 12% по массе.

Пропиленовый сополимер 1-гексена из настоящего раскрытия обладает низкой мутностью и низкой температурой начала сваривания (ТНС), чтобы этот материал можно было удобно использовать для производства пленки, в частности, литых или БОПП-пленок.

Пропиленовый сополимер 1-гексена из настоящего раскрытия может быть получен с помощью процессов полимеризации, проводимых в присутствии стереорегулярных катализаторов Циглера-Натта на магниевых дигалогенидах. Путем правильного дозирования регулятора молекулярной массы (предпочтительно, водорода).

Процесс полимеризации, который может быть непрерывным или периодическим, осуществляется в соответствии с известными методами: в газовой фазе; в жидкой фазе в присутствии или в отсутствии инертного разбавителя; или смешанными газожидкостными методами. Предпочтительно осуществлять газофазную полимеризацию в двух реакторах.

Время реакции полимеризации, давление и температура не являются критическими, однако лучше всего осуществлять полимеризацию при температуре от 20 до 100°С. Давление может быть атмосферным или выше.

Как упоминалось выше, регулирование молекулярной массы осуществляют с использованием известных регуляторов, в частности, водорода.

Указанные стереорегулярные катализаторы полимеризации являются продуктом реакции между:

1) твердым компонентом, содержащий титановое соединение и электронодонорское соединение (внутренний донор) на дигалогениде магния (предпочтительно, хлориде);

2) алкилалюминиевым соединением (сокатализатор); и, необязательно,

3) электронодонорным соединением (внешний донор).

Указанные катализаторы, предпочтительно, способны производить гомополимеры пропилена с изотактическим индексом выше 90% (измерено как массовая доля фракции, нерастворимой в ксилоле при комнатной температуре).

Твердый компонент катализатора (1) содержит в качестве донора электронов соединение, как правило, выбранное из числа простых эфиров, кетонов, лактонов, соединений, содержащих N, P и/или атомы S, и моноэфиров и сложных эфиров дикарбоновой кислоты.

Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США N 4399054 и Европейском патенте 45977.

Среди указанных электронодонорных соединений особенно подходят сложные эфиры фталевой кислоты и сложные эфиры янтарной кислоты.

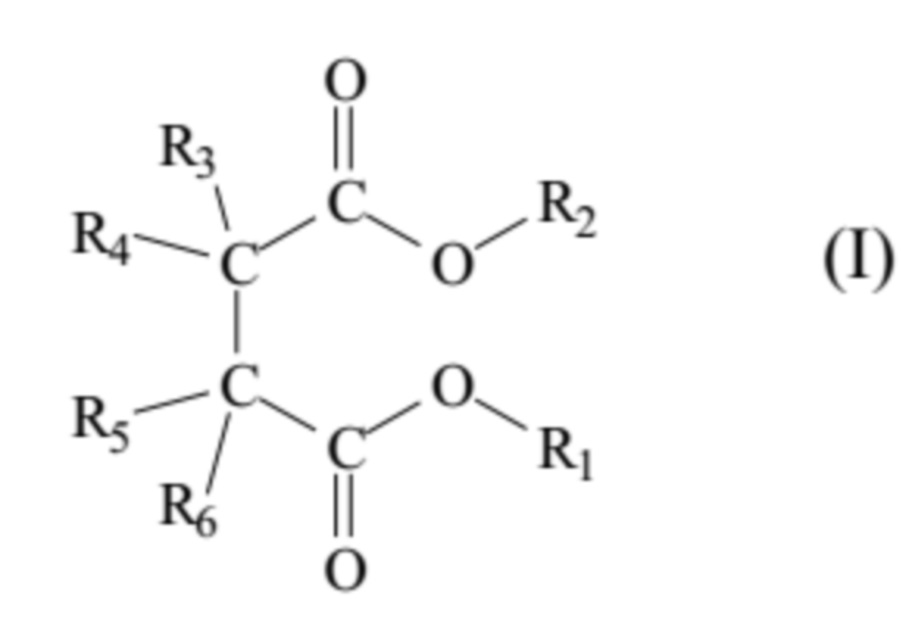

Подходящие сложные эфиры янтарной кислоты, представлены формулой (I):

в которой радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно содержащие гетероатомы; радикалы R3 и R6, одинаковые или отличные друг от друга, представляют собой водород или линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно содержащие гетероатомы, а радикалы от R3 до R6, связанные с тем же атомом углерода, могут связываться вместе, образуя цикл.

R1 и R2 являются предпочтительно C1-C8 алкилом, циклоалкилом, арилом, арилалкилом и группой арилалкилов. Особенно предпочтительными являются соединения, в котором R1 и R2 выбираются из первичных алкилов и в частности разветвленных первичной алкилов. Примеры подходящих групп R1 и R2 - это метил, этил, n-пропил , n-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала из R3-R6 отличны от водорода и выбраны из линейной или разветвленный алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной C1-C20 группы, необязательно содержащей гетероатомы. Особенно предпочтительными являются соединения, в которых оба радикала, отличные от водорода, связываются с тем же атомом углерода. Кроме того, соединения, в которых, по меньшей мере, два радикала отличны от водорода, соединяются с различными атомами углерода, то есть радикалы R3 и R5 или R4 и R6 особенно предпочтительны.

Другими, особенно пригодными, донорами электронов являются 1,3-диэфиры, как описано в опубликованных заявках на Европейский патент EP-A-361 493 и 728769.

В качестве сокатализаторов (2) предпочтительно использовать соединения триалкилалюминия, например триэтилалюминий, триизобутилалюминий и три-n-бутилалюминий.

Электронодонорные соединения (3), которые могут использоваться в качестве внешних доноров электронов (добавленных к алкилалюминию) содержат сложные эфиры ароматических кислот (например, алкилбензоаты), гетероциклические соединения (например 2,2,6,6- тетраметилпиперидин и 2,6-диизопропилпиперидин), и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь SiOR (где R представляет собой углеводородный радикал). Примерами указанный кремниевых соединений формулы Ra1Rb2Si(OR3)c, где a и b - целые числа от 0 до 2, c - целое число от 1 до 3, а сумма (a+b+c) равна 4; R1, R2 и R3 - алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно содержащие гетероатомы.

Особенно предпочтителен тексилтриметоксисилан (2,3-диметил-2-триметоксисилил-бутан).

Ранее упомянутые 1,3-диэфиры, также пригодны для использования в качестве внешних доноров. В том случае, если внутренний донор представляет собой один из указанных 1,3,-диэфиров, то внешний донор можно не использовать.

Катализаторы могут предварительно подвергаться реакции с небольшими количествами олефинов (форполимеризация), сохраняя катализатор во взвешенном состоянии в углеводородном растворителе, и полимеризируясь при температуре от комнатной до 60°С, образуя, таким образом, некоторое количество полимера, превышающее от 0,5 до 3 раз по массе, соответствующий катализатор.

Сополимер из настоящего раскрытия может также содержать добавки, обычно используемые для олефиновых полимеров, например, зародышеобразователи и осветлители, а также технологические добавки.

Пропиленовый сополимер 1-гексена по настоящему изобретению можно удобно использовать для производства пленок. Предпочтительно, для одно- или многослойных литых или БОПП-пленок, отличающихся тем, что как минимум один слой состоит из пропиленового сополимера 1-гексена по настоящему изобретению.

Следующие примеры приведены для иллюстрации настоящего изобретения, не ограничивая его.

ПРИМЕРЫ

Данные, относящиеся к полимерным материалам и пленкам из примеров определяются при помощи методов, представленных ниже.

Температура плавления (ISO 11357-3)

Определялась способом дифференциальной сканирующей калориметрии (ДСК). Образец весом 6 ± 1 мг нагревают до 200 ± 1°С со скоростью 20°С / мин и выдерживают при 200 ± 1°С в течение 2 мин в потоке азота, а затем охлаждают со скоростью 20°С / мин до 40 ± 2°С, выдерживая при этой температуре в течение 2 мин для кристаллизации образца. Затем образец снова расплавляют со скоростью нагрева 20°C/мин до 200°C ± 1. Осуществляется запись сканирования процесса плавления и создание термограммы (°C против мВт), позволяющей считать температуры, соответствующие пикам. Температура, соответствующая наиболее интенсивному пику плавления, записанная во время второго процесса плавления, принимается за температуру плавления.

Скорость течения расплава (СТР)

Определяется по ASTM D 1238, при 230 °С, при нагрузке 2,16 кг.

Растворимость в ксилоле при 25°C

2,5 г полимера и 250 мл ксилола вводят в стеклянную колбу с обратным холодильником и ставят на магнитную мешалку. Температура повышается до точки кипения растворителя за 30 минут. Полученный таким образом прозрачный раствор выдерживается с обратным холодильником и перемешивается в течении еще 30 минут. Закрытую колбу затем выдерживают в течение 30 минут в ванне со льдом и водой и термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживают в печи при 80°С под вакуумом до получения постоянной массы. Затем рассчитывается весовой процент полимера, растворимого в ксилоле при комнатной температуре,

Внутренняя вязкость (ВВ)

Определяется в тетрагидронафталине при 135 °С.

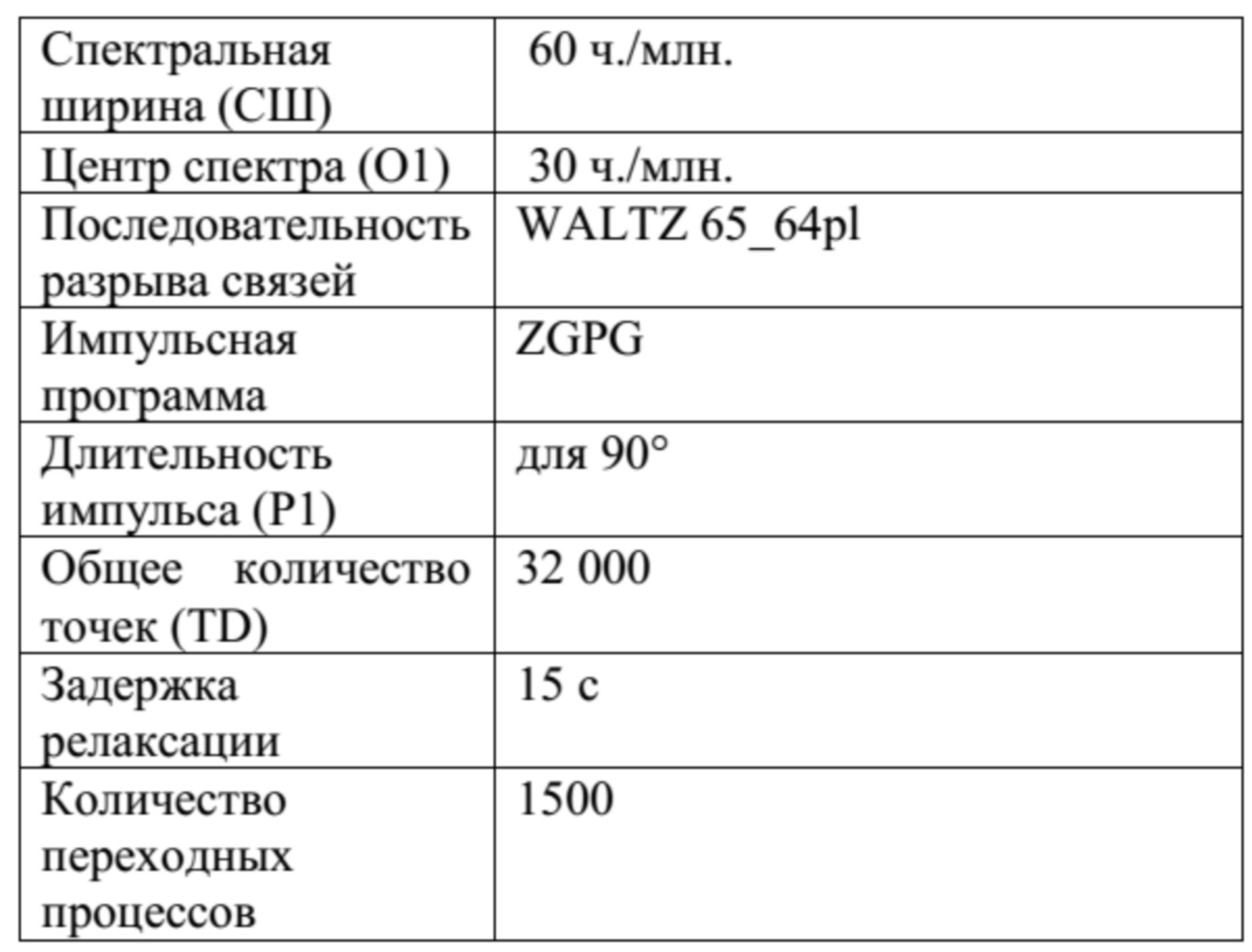

Определение содержания 1-гексена методом ЯМР

Спектры ЯМР13С получены на спектрометре AV-600, работающем на частоте 150,91 МГц в режиме преобразования Фурье при температуре 120 °С. Пик CH в пропилене, равный 28,83, был использован в качестве внутреннего опорного значения. Спектр ЯМР13С получен с использованием следующих параметров:

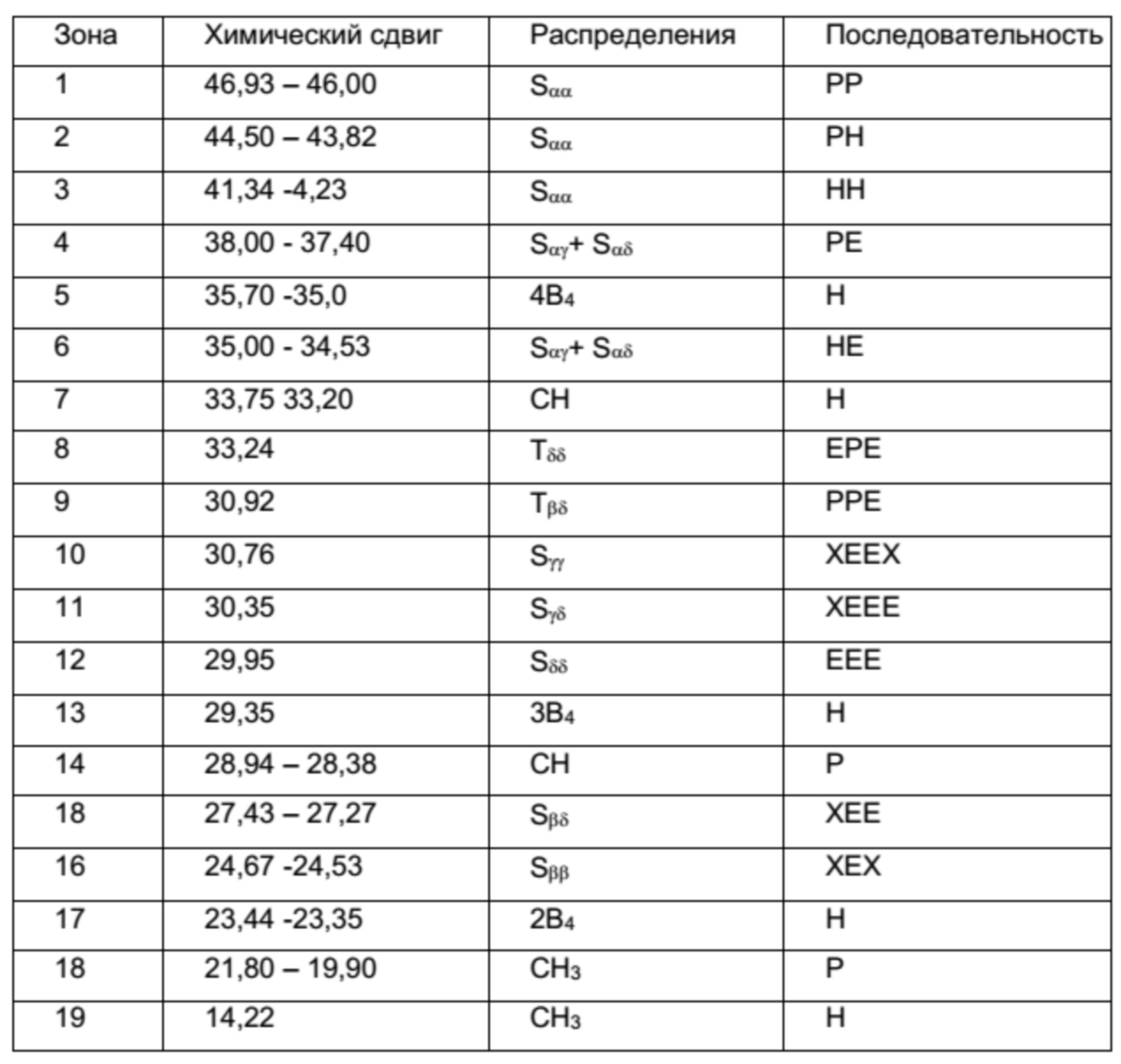

Общий объем 1-гексена в виде молярного процента рассчитывается из диады, используя следующие выражения:

[P] = PP + 0,5PH

[H] = HH + 0,5PH

Распределения спектра ЯМР13С сополимеров пропилена/1-гексена были рассчитаны согласно таблице ниже:

Температура начала сваривания (ТНС)

Подготовка образцов пленки

Некоторые пленки толщиной 50 мкм подготавливаются путем экструзии каждого испытательного соединения в одношнековом экструдере Коллина (соотношение длины и диаметра шнека 1:25) при скорости вытягивания пленки 7 м/мин и температуре расплава до 210-250 °С. Каждая полученная пленка накладывается на пленку толщиной 1000 мкм из гомополимера пропилена с нерастворимой в ксилоле фракцией 97% по массе и СТР 2 г/10 мин. Наложенные пленки приклеиваются друг к другу в прессе Карвера при температуре 200 °С при нагрузке 9000 кг, которая сохраняется в течение 5 минут. В результате слоистые материалы растягиваются в продольном и поперечном направлении, т. е. биаксиально, в 6 раз при помощи растягивающего устройства TOM при 150°C, чтобы получить пленку толщиной 20 мкм (гомополимер 18 мкм + испытательная пленка 2 мкм). Из пленок вырезаются образца 2х5 см.

Определение ТНС.

Для каждого испытания два вышеуказанных образца накладываются соосно, а соседние слои являются слоями конкретного испытательного соединения. Наложенные образцы свариваются вдоль одной из сторон длиной 2 см с при помощи сваривающей машины Brugger Feinmechanik, модель HSG-ETK 745. Время сваривания составляет 5 секунд при давлении 0,1 Н/мм2. Температура сваривания увеличивается на 2 °С для каждого шва, начиная с примерно с температуры, которая примерно на 10 °C ниже температуры плавления испытательного соединения. Сваренные образцы оставляют остыть, а затем их несваренные концы крепятся к машине "Инстрон", где они испытываются на скорости 50 мм/мин.

ТНС – это минимальная температура сварки, при которой шов не нарушается, если в указанных условиях испытания прикладывается нагрузка не менее 2 Ньютонов.

Определение мутность

Использовались образцы пленки толщиной 50 мкм, подготовленные согласно описанию выше для измерения ТНС. Значение мутности измеряется с помощью фотометрического устройства Гарднера, подключенного к мутнометру UX-10 или эквивалентному прибору с источником света G.E. 1209 с фильтром "C". Для калибровки прибора используются эталонные образцы с известной мутностью.

ПОДГОТОВКА СОПОЛИМЕРА ПРОПИЛЕНА С 1-ГЕКСЕНОМ

Сополимер подготавливается следующим образом.

Твердый компонент катализатора, используемый в полимеризации, представляет собой крайне стереорегулярный катализатор Циглера-Натта на хлориде магния, содержащий около 2,2% титана и диизобутилфталата по массе в качестве внутреннего донора, подготовленный по аналогии с методом, описанным в патенте WO03/054035 для подготовки компонента катализатора А.

КАТАЛИТИЧЕСКАЯ СИСТЕМА И ФОРПОЛИМЕРИЗАЦИОННАЯ ОБРАБОТКА

Перед введением в реактор полимеризации твердый каталитический компонент, описанный выше, вступает в реакцию при 15°С в течение около 6 минут с триэтилалюминием (TEAL) и тексилтриметоксисиланом (2,3-диметил-2-триметоксисилил-бутаном), при массовом соотношении TEAL/тексилтриметоксисилан, равном примерно 7, и в таком количестве, чтобы массовое соотношение TEAL/твердый компонент катализатора равнялось примерно 6.

Затем каталитическую систему подвергали форполимеризации, выдерживая ее в течение приблизительно 20 минут в виде суспензии в жидком пропилене при 20°С, перед введением ее в реактор полимеризации.

ПРИМЕР ПОЛИМЕРИЗАЦИИ 1

Полимеризация проводится в двух реакторах газофазной полимеризации путем подачи непрерывного и постоянного потока в газообразном состоянии преполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы), пропилена и 1-гексена в газообразном состоянии.

Основные условия полимеризации приведены в таблице 1

Таблица 1

C3 = пропилен; C6 = 1-гексен H2 = водород

Полимерные частицы, покидающие реактор, подвергаются обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушке.

Свойства сополимера, полученные в примере 1, приведены в таблице 2.

Таблица 2

ни = не измеряется

Сравнительный пример 2 является сополимером из примера WO 2009/077287, где была измерена мутность литой пленки толщиной 50 мкм.

Из таблицы 1 видно, что сополимер из примера 1 имеет лучшую мутность по сравнению с сополимером из сравнительного примера 2, даже если содержание производных единиц 1-гексена и растворимых в ксилоле частиц примерно одинаковое.

Реферат

Изобретение относится к пропиленовым сополимерам 1-гексена, которые подходят для подготовки пленок. Описан пропиленовый сополимер 1-гексена, содержащий 5,5-9,0 мас.% производных единиц 1-гексена, имеющий два пика на графике ДСК, имеющие разницу в высоте 0-5 мВт. Более высокая температура плавления сополимера, измеренная при помощи ДСК, составляет 142,0-149,0 °С. Скорость течения расплава (СТР) сополимера, измеряемая по ASTM D 1238, 230 °С/2,16 кг, составляет 3,5-8,0 г/10 мин. Растворимость в ксилоле при 25°С составляет от больше чем 12 до меньше либо равно 25 мас.%. Технический результат – обеспечение пропиленового сополимера 1-гексена, обладающего низкой степенью мутности и низкой SIT. 2 н. и 7 з.п. ф-лы, 2 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Произвольный сополимер пропилен-гексена, полученный при помощи катализатора циглера-натта

Комментарии