Произвольный сополимер пропилен-гексена, полученный при помощи катализатора циглера-натта - RU2471813C2

Код документа: RU2471813C2

Описание

Настоящее изобретение относится к сополимеру пропилена и 1-гексена, способу изготовления и его использованию для производства труб, в частности труб, работающих под давлением.

Полимерные материалы часто используются для производства труб для различных целей, например, для транспортировки жидкости, типа, воды или природного газа. Транспортируемая жидкость может быть под давлением и ее температура может меняться обычно в пределах диапазона приблизительно от 0°C до 70°C. Такие трубы обычно изготавливают из полиолефинов. Ввиду высоких температур трубы для горячей воды, изготовленные из полиолефинов, должны соответствовать определенным требованиям. Температура горячей воды в трубе может меняться в диапазоне от 30°C до 70°C. Однако максимальная температура может достигать 100°C. Чтобы обеспечить длительное использование, выбранный материал грубы должен выдерживать температуру, превышающую упомянутый выше диапазон. Согласно стандарту DIN 8078 время безотказной работы трубы для горячей воды при 95°C и под давлением 3,5 МПа, изготовленной из гомо- или сополимера пропилена, должно составлять, по крайней мере, 1000 ч.

Из-за большого термического сопротивления, если сравнивать с другими полиолефинами, полипропилен, в частности, используется в условиях повышенных температур, например, для производства труб для горячей воды. Однако помимо термического сопротивления полипропилен, используемый для производства труб, должен обладать большой жесткостью в сочетании с высокой устойчивостью к медленному росту трещин.

Известны два различных режима растрескивания труб из полипропилена: вязкое или хрупкое разрушение.

Вязкое разрушение связано с макроскопической пластической деформацией, то есть с большим выходом материала рядом с местоположением разрушения.

Однако большинство растрескиваний, имеющих место в трубах из полипропилена, связано с хрупким типом разрушения и не вызывает большой деформации. Хрупкое разрушение обычно происходит в условиях низкого уровня механических напряжений и длится долго, что обеспечивает его распространие в материале посредством процесса медленного роста трещин. Такой тип разрушения наименее желателен, так как его трудно обнаружить на ранней стадии.

Таким образом, для любого полипропилена, используемого для производства труб, в частности для производства труб, работающих под давлением, желательно выполнять компромисс между большой устойчивостью к медленному росту трещин, термическим сопротивлением, жесткостью, и ударной вязкостью. Однако очень часто оказывается, что одно из этих свойств может быть достигнуто только за счет других свойств.

Трубы, изготовленные из гомополимера пропилена, демонстрируют большое термическое сопротивление в сочетании с большой жесткостью, в то время как устойчивость к медленному росту трещин снижается. Свойства медленного роста трещин могут быть улучшены при использовании сополимеров пропилена. Однако объединение сомономеров в полипропиленовую цепь плохо влияет на термическое сопротивление и жесткость, это эффект, который нужно компенсировать путем смешивания с дополнительным гомополимером пропилена. Кроме того, чем выше содержание сомономера, тем выше риск, что полимерный материал будет вымываться транспортируемой жидкостью.

В заявке WO 2005/040271 А1 рассмотрена труба для работы под давлением, в состав которой входит полимерная смола, полученная из (i) статистического сополимера, состоящего из молекул пропилена и альфа-олефина ряда C5-C10, и (и) этилен-пропиленового эластомера.

В заявке WO 2006/002778 А1 рассматривается трубная система, состоящая, по крайней мере, из одного слоя, включающего полукристаллический статистический сополимер, состоящий из пропилена и 1-гексен. Данный сополимер демонстрирует широкое мономодальное молекулярно-массовое распределение и имеет довольно большое содержание веществ, растворимых в ксилоле.

В заявке WO 03/042260 рассмотрена труба для работы под давлением, изготовленная из сополимера пропилена, который, по крайней мере, частично кристаллизован в β-модификации.

С учетом рассмотренных выше требований к материалу грубы для работы под давлением в настоящем изобретении предлагается полипропилен, обладающий большой устойчивостью к медленному распространению трещин, при достаточно высоком уровне термического сопротивления и жесткости. Кроме того, желательно минимизировать потенциальный риск вымывания полимерного материала из трубы жидкостью под давлением.

В настоящем изобретении предлагается β-нуклеированный сополимер, состоящий из пропилена и 1-гексена с низким содержанием веществ, растворимых в ксилоле.

Таким образом, приведенная выше цель достигается, в частности, применением сополимера пропилена (A),

(a) в состав которого в качестве сомономера входит, по крайней мере, 1-гексен,

(b) с массовым содержанием сополимера в диапазоне от 1,0 до 3,0%,

(c) с массовым содержанием растворимой в ксилоле фракции, равным или меньше 2,5%, и

(d) с частичной кристаллизацией в β-модификации, в соответствии с предпочтительным примером осуществления настоящего изобретения с β-модификацией, по крайней мере, 50%.

В соответствии с предпочтительным примером осуществления настоящего изобретения в состав сополимера (A) входит β-зародышеобразующий агент (В).

В другом случае настоящее изобретение может определяться сополимером пропилена (А)

(a) в состав которого в качестве сомономера входит, по крайней мере, 1-гексен,

(b) с массовым содержанием сополимера в диапазоне от 1,0 до 3,0%, и

(c) с массовым содержанием растворимой в ксилоле фракции, равным или меньше 2,5%,

где в состав сополимера пропилена (А) входит дополнительно β-зародышеобразующий агент (В).

Неожиданно было установлено, что упомянутые трубы из сомономера пропилена (А) обеспечивают превосходные характеристики медленного распространения трещин по сравнению с известными трубами. Кроме того выдающимися являются не только характеристики медленного распространения трещин в трубах на основе сополимера пропилена (А) по настоящему изобретению, но превосходными также является жесткость и характеристики ударопрочности трубы из сополимера пропилена (А). В частности, ударопрочность в испытаниях по Изоду при низких температурах и модуль изгиба выше среднего (см. для сравнения Таблицу 5).

Для настоящего изобретения необходимы определенные требования к материалам по настоящему изобретению, которые ниже описаны более подробно.

Одно важное требование настоящего изобретения состоит в том, что сополимер пропилена (А) должен содержать очень малое количество растворимых в ксилоле веществ.

Растворимые в ксилоле вещества являются составной частью полимера, растворимого в холодном ксилоле, определяемой путем растворения в кипящем ксилоле с последующей кристаллизацией нерастворимой части из охлаждающегося раствора (способ рассмотрен ниже в экспериментальной части). Фракция растворимых в ксилоле веществ содержит цепи полимера низкой стереорегулярности и является показателем количества некристаллических зон.

Поэтому в соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание растворимых в ксилоле веществ сополимера пропилена (А) по настоящему изобретению равно или менее 2,5%, в соответствии с более предпочтительным примером осуществления настоящего изобретения менее 2,3% и в соответствии еще с более предпочтительным примером осуществления настоящего изобретения менее 2,2%. В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание растворимых в ксилоле веществ находится в диапазоне от 0,1 до 2,5%, а в соответствии с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 0,1 до 2,3%.

Следующее требование настоящего изобретения состоит в том, что сополимер пропилена (А) по настоящему изобретению должен быть β-нуклеированным, то есть сополимер пропилена (А) должен быть частично кристаллизован в β-модификации. Таким образом в соответствии с предпочтительным примером осуществления настоящего изобретения количество β-модифицированной фракции сополимера пропилена (А) составляет, по крайней мере, 50%, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 60%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 65%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 70%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 80%, например, приблизительно 90% (определяется методом дифференциальной сканирующей калориметрии путем второго нагрева как описано подробно в разделе с примерами).

Конечно, в состав сополимера пропилена (А) могут входить β-зародышеобразующие агенты (В). В качестве β-зародышеобразующих агентов (В) может использоваться любой зародышеобразующий агент, который способен вызывать кристаллизацию сополимера пропилена (А) в гексагональной или псевдогексагональной модификации. В соответствии с предпочтительным примером осуществления настоящего изобретения в число β-зародышеобразующих агентов (В) входят как агенты перечисленные ниже, так и смеси из них.

К числу соответствующих типов β-зародышеобразующих агентов (В) относятся соединения диамида типа производной дикарбоиовой кислоты от С5-C8-циклоалкил-моноаминов или С6-С12-ароматических моноаминов и С5-С8-алифатических, С5-C8-циклоалифатических или С6-С12-ароматических дикарбоновых кислот, например,

- соединения N,N'-ди-С5-С8-циклоалкил-2,6-нафталин-дикарбоксамида типа N,N'-дициклогексил-2,6-нафталин-дикарбоксамида и N,N'-дициклооктил-2,6-нафталин-дикарбоксамида,

- соединения N,N-ди-С5-С8-циклоалкил-4,4-бифенил-дикарбоксамида типа N,N'-дициклогексил-4,4-бифенил-дикарбоксамида и N,N'-дициклопентил-1-4,4-бифенил-дикарбоксамида,

- соединения N-N'-ди-C5-C8-циклоалкил-герефталамида типа N,N'-дициклогексил-терефталамида и N,N'-дициклопентил-терефталамида,

- соединения N,N'-ди-C5-C8-циклоалкил-1,4-циклогексан-дикарбоксамида типа N,N'-дицикло-гексил-1,4-циклогексан-дикарбоксамид и N,N'-дициклогексил-1,4-циклопентан-дикарбоксамид,

- соединения диамида типа производных диамина от C5-C8-циклоалкил монокарбоксильньгх кислот или C6-C12-ароматических монокарбоксильных кислот и С5-С8-циклоалифатических или C6-C8-ароматических диаминов, например,

- соединения N,N-C6-C12-арилен-бис-бензамида типа N,N'-п-фенилен-бис-бензамида и N,N'-1,5-нафталин-бис-бензамида,

- соединения N,N'-C5-С8-циклоалкил-бис-бензамида типа N,N'-1,4-циклопентан-бис-бензамида и N,N'-1,4-циклогексан-бис-бензамида,

- соединения N,N-п-C6-C12-арилен-бис-C5-C8-циклоалкил-карбоксамида типа N,N'-1,5-нафталин-бис-циклогексан-карбоксамида и N,N'-1,4-фенилен-бис-циклогексан-карбоксамида, и

- соединения N,N'-С5-С8-циклоалкил-бис-циклогексан-карбоксамида типа N,N'-1,4-циклопентан-бис-циклогексан-карбоксамида и N,N'-1,4-циклогексан-бис-циклогексан-карбоксамида,

- соединения диамида типа производных аминокислот от реакции амидирования C5-С8-алкил-, C5-С8-циклоалкил- или C6-C12-ариламино кислот, хлоридов C5-С8-алкил-, C5-С8-циклоалкил- или С6-С12-ароматических монокарбоксильньгх кислот и C5-С8-алкил-, C5-С8-циклоалкил- или C6-C12-ароматических моноаминов, например,

- N-фенил-5-(N-бензоиламино)пентанамид и N-циклогексил-4-(N-циклогексил-карбониламино)бензамид.

Кроме того, к числу подходящих из β-зародышеобразующих агентов (В) относятся

- соединения типа квинакридона, например,

- квинакридон, диметилквинакридон и диметоксиквинакридон,

- соединения типа квинакридонхинона, например,

- квинакридон-хинон, смешанный кристалл 5,12-дигидро(2,3b)акридин-7,14-диона с хино(2,3b) акридин-6,7,13,14-(5Н, 12Н)-тетроном и диметоксиквинакридон-хиноном и

- соединения типа дигидроквинакридона, например,

- дигидроквинакридон, диметоксидигидроквинакридон и дибензодигидроквинакридон.

К числу других подходящих β-зародышеобразующих агентов (В) относятся

- соли металлов дикарбоксильных кислот из группы IIa периодической системы, например, соль кальция пимелиновой кислоты и соль кальция субериновой кислоты; и

- смеси дикарбоксильных кислот и солей металлов из группы IIа периодической системы.

К числу других подходящих β-зародышеобразующих агентов (В) относятся

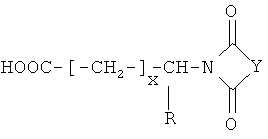

- соли металлов из группы IIa периодической системы и имидокислоты по формуле

где х=1-4; R=Н, -СООН, С1-С12-алкил, C5-С8-циклоалкил или С6-С12-арил, и Y=С1-С12-алкил, C5-C8-циклоалкил или С6-С12-арил-замещенные бивалентные остатки ароматических углеводородов C6-C12, например,

- соли кальция фталоилглицина, гексагидрофталоилглицина, N-фталоилаланина и/или N-4-метилфталоилглицина.

В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве β-зародышеобразующих агентов (В) может использоваться любое соединение или смеси из них, включая N,N'-дициклогексил-2,6-нафталин-дикарбоксамид, типа квинакридона, или соль кальция пимелиновой кислоты (ЕР 0682066).

В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание β-зародышеобразующих агентов (В) в сополимере пропилена (В) составляет до 2,0%, в соответствии с более предпочтительным примером осуществления настоящего изобретения до 1,5%, например 1,0%. Таким образом, следует понимать, что массовое содержание β-зародышеобразующих агентов (В) в сополимере пропилена (А) составляет от 0,0001 до 2,0000%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 0,0001 до 2,0000%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 0,005 до 0,5000%.

В данном контексте упоминается, что в состав сополимера полипропилена (А) могут входить обычные добавки. Однако в состав сополимера полипропилена (А) не входят другие типы полимера. Таким образом сополимер пропилена (А) может рассматриваться как композиция упомянутого полимера пропилена (А) и β-зародышеобразующих агентов (В) и, возможно, других добавок, но не других полимеров.

Соответственно в массовый состав полимера пропилена (А) может входить до 10% добавок, в число которых входят обязательные β-зародышеобразующие агенты (В), но, возможно, также наполнители и/или стабилизаторы, и/или технологические присадки, и/или антистатики, и/или пигменты, и/или армирующие агенты.

Кроме того, в состав сополимера полипропилена (А) в качестве сомоиомера обязательно входит, по крайней мере, 1-гексен.

Однако в массовый состав полимера пропилена (А) могут входить альфа-олефин(ы), например альфа-олефин(ы) ряда С2, С4, С5, или С7-С10. В таком случае, в частности, в соответствии с предпотительным примером осуществления настоящего изобретения используется этилен. Таким образом, в соответствии с одним предпочтительным примером осуществления настоящего изобретения в качестве сополимера пропилена (А) используется терполимер, в состав которого входит пропилен, 1-гексен и этилен. Однако в соответствии с более предпочтительным примером осуществления настоящего изобретения в состав сополимера пропилена (А) не входят другие сомономеры, то есть 1-гексен является единственным сомономером сополимера пропилена (А) (бинарный сополимер, состоящий из пропилена и гексена).

Таким образом, в соответствии с предпотительным примером осуществления настоящего изобретения используется бинарный сополимер, состоящий из пропилена и 1-гексена.

В соответствии с более предпочтительным примером осуществления настоящего изобретения вышеупомянутый сополимер пропилена (А) является статистически сополимером. Таким образом, статистический сополимер пропилена по настоящему изобретению является статистическим сополимером пропилена, который получают путем статистической вставки молекул 1-гексена (если присутствует с молекулами этилена или альфа-олефина ряда C4, С5, или С7-С10, в соответствии с предпочтительным примером осуществления настоящего изобретения этилена с получением статистического терполимера).

Тип сомономера существенно влияет на целый ряд таких свойств, как характеристики кристаллизации, жесткость, точка плавления или текучесть расплава полимера. Таким образом, для достижения целей настоящего изобретения, в частности, для обеспечения улучшенного баланса между жесткостью, ударопрочностыо и характеристиками распространения медленной трещины необходимо, чтобы в массовый состав сополимера пропилена в качестве сомономера входил 1-гексен, по крайней мере, в обнаружимом количестве, в частности, по крайней мере, в количестве 1,0%.

С другой стороны, увеличение массового содержания сомономера, в частности 1-гексена в сополимере пропилена (А) связано с увеличением фракции веществ, растворимых в ксилоле, и таким образом с потенциальным риском вымывания полимерного материала из трубы жидкостью под давлением. Кроме того, с увеличением содержания сомономера в сополимере пропилена (А) резко снижается жесткость, что нежелательно.

Таким образом, для достижения хороших результатов в соответствии с предпочтительным примером осуществления настоящего изобретения в массовый состав сополимера пропилена (А) входит не более 3,0% сомономера, в частности 1-гексена. Как утверждалось выше, сомономер 1-гексен обязателен, в то время как другие альфа-олефины могут также присутствовать дополнительно. Однако в соответствии с предпочтительным примером осуществления настоящего изобретения количество дополнительных альфа-олефинов не должно превышать количество 1-гексена в сополимере пропилена (А). В соответствии с более предпочтительным примером осуществления настоящего изобретения массовое содержание сомономера, в частности 1-гексена, в сополимере пропилена равно или меньше 2,2%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения равно или меньше 2,0% и в соответствии еще с более предпочтительным примером осуществления настоящего изобретения равно или меньше 1,8%. Соответственно массовое содержание сомономера, в частности 1-гексена, в сополимере пропилена (А) составляет от 1,0 до 3,0%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 1,0 до 2,2%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 1,0 до 2,0%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 1,0 до 1,9%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения от 1,0 до 1,8%. В соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание сомономера, в частности 1-гексена, составляет от 1,0 до 1,8%, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 1,1 до 1,6%.

В случае, если сополимер пропилена (А) является бинарным сополимером пропилена и 1-гексена, то в соответствии с предпочтительным примером осуществления настоящего изобретения массовое содержание 1-гексена находится в диапазоне, определенном выше.

Массовое содержание сомономера в сополимере пропилена (А) может быть определено с помощью инфракрасной спектроскопии с фурье-преобразованием, что описано в примерах ниже.

Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретения сополимер пропилена (А) является изотактическим сополимером пропилена. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения сополимер, состоящий из пропилена имеет довольно высокую концентрацию пентод, то есть больше 90%, в соответствии с более предпочтительным примером осуществления настоящего изобретения больше 92%, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения больше 95% и в соответствии еще с более предпочтительным примером осуществления настоящего изобретения больше 98%.

Следует также понимать, что полипропиленовая матрица (А) химически не модифицирована, как это известно, например, о полимерах с высокой упругостью расплава. Таким образом, сополимер пропилена (А) не является структурированным (cross-linked). Характеристики упругой вязкости также молено улучшить при использовании разветвленных полипропиленов, что описано в ЕР 0787750, то есть типов полипропилена с одним ветвлением (Y-полипропилены, от основной цепи макромолекул которых отходит длинная боковая цепь, и архитектура которой напоминает "Y"). Такие полипропилены характеризуются довольно высокой упругостью расплава. Показатель разветвленности g' является параметром степени ветвления. Показатель разветвленности g' коррелирует с количеством ветвей полимера. Показатель разветвленности g' определяется следующим образом g'=[IV]br/[IV]lin, где g' является показателем разветвленности, [IV]br - характеристическая вязкость разветвленного полипропилена, a [IV]lin - характеристическая вязкость линейного полипропилена, имеющего ту же среднюю молекулярную массу (в пределах диапазона ±10%), что и разветвленный полипропилен. Таким образом, низкое значение g' является показателем высокой разветвленности полимера. Другими словами, при уменьшении g' возрастает разветвленность полипропилена. В данном контексте следует сослаться на работу таких авторов, как Б.Х.Зимм и В.Х.Штокмайер в Журнале химической физики (В.Н.Zimm and W.H.Stockmeyer, Дж. Chem. Phys. 17, 1301 (1949)). Настоящий документ является в данном случае ссылкой. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения показатель разветвленности g' полипропиленовой матрицы (А-1) должен быть, по крайней мере, 0,85, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 0,90, а в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 0,95, или, например, 1,00,

Кроме того, следует понимать, что сополимер пропилена (А) должен демонстрировать довольно широкое молекулярно-массовое распределение (MWD). Следует понимать, что широкое молекулярно-массовое распределение (MWD) сополимера пропилена (А) обеспечивает улучшенные характеристики жесткости сополимера пропилена (А). И такое распределение может также улучшить технологичность сополимера пропилена (А).

Молекулярно-массовое распределение (MWD) может быть измерено с помощью эксклюзивной хроматографии (SEC) (известной также как гель-проникающая хроматография - GPC), и выражено как Mw/Mn, или получено с помощью реологических измерений, например с помощью измерения индекса полидисперсности (PI), или индекса разжижения при сдвиге (SHI). В данном случае, прежде всего, используется индекс полидисперсности (PI). Все измерения известны и, кроме того, им даны определения ниже в разделе с примерами.

Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения индекс полидисперсности (PI) сополимера пропилена (А) составляет, по крайней мере, 3,0, в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, 3,5 в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 4,0, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 4,2. Верхние значения индекса полидисперсности (PI) могут составлять 8,0, например, 6,0. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения индекс полидисперсности (PI) сополимера пропилена (А) находится в диапазоне от 3,0 до 8,0, в соответствии с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 3,5 до 7,0, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 3,5 до 6,0.

Еще одним показателем широкого молекулярно-массового распределения сополимера пропилена (А) по настоящему изобретению является средневзвешенная молекулярная масса (Mw). Средневзвешенная молекулярная масса (Mw) является первым моментом зависимости массы полимера в каждом диапазоне молекулярной массы от молекулярной массы.

Средневзвешенная молекулярная масса (Mw) определяется с помощью эксклюзивной хроматографии (SEC) при использовании прибора Alliance GPCV 2000 фирмы Ватере (Waters) с онлайновым вискозиметром. Температура в печи составляет 145°C. В качестве растворителя используется трихлорбензол (ISO 16014).

В соответствии с предпочтительным примером осуществления настоящего изобретения средневзвешенная молекулярная масса (Mw) сополимера пропилена (А) составляет, по крайней мере, 500000 г/моль, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 600000 г/моль. В соответствии с предпочтительным примером осуществления настоящего изобретения средневзвешенная молекулярная масса (Mw) сополимера пропилена (А) находится в диапазоне от 650000 г/моль до 1500000 г/моль, в соответствии с более предпочтительным примером осуществления настоящего изобретения в диапазоне от 750000 до 1200000 г/моль.

Кроме того, сополимер пропилена (А) может быть мономодальным или многомодальным, например, бимодальным.

Используемые здесь выражения "многомодальный", или "бимодальный" относятся к модальности полимера, то есть к форме его кривой молекулярно-массового распределения, которая является диаграммой доли молекулярной массы как функции ее молекулярной массы. Как будет объяснено ниже, компоненты полимера по настоящему изобретению получают в процессе последовательных технологических этапов с использованием последовательно включенных реакторов, обеспечивающих различные условия реакции. В результате чего каждая фракция, приготовленная в отдельном реакторе, будет иметь свое собственное молекулярно-массовое распределение. После наложения молекулярной массы этих фракций для получения молекулярно-массового распределения конечного полимера на кривой распределения может оказаться два максимума или большее их число или, по крайней мере, кривая может стать шире по сравнению с кривыми индивидуальных фракций. Такой полимер, получаемый в результате двух последовательных этапов или большего их числа, называют бимодальным или многомодальным, в зависимости от числа этапов.

В любом случае индекс полидисперсности (PI) и/или средневзвешенная молекулярная масса (Mw) сополимера пропилена (А), как описано в данном изобретении, относится к полному сополимеру пропилена (А) не зависимо от того, является ли он мономодальным или многомодальным, например, бимодальным.

В соответствии с предпочтительным примером осуществления настоящего изобретения содержание сомономера, например содержание 1-гексена, выше во фракциях с большой молекулярной массой, чем во фракциях с малой молекулярной массой. Таким образом, содержание сомономера, например содержание 1-гексена, во фракции с характеристической вязкостью, равной или больше 3,3 дк/г, больше чем во фракции с характеристической вязкостью менее 3,3 дк/г.

Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретения у сополимера пропилена (А) довольно низкая скорость течения расплава. Скорость течения расплава главным образом зависит от среднемолекулярной массы. Это происходит вследствие того, что длинные молекулы замедляют течение материала в отличие от коротких. Увеличение молекулярной массы приводит к уменьшению значения MFR. Единицей измерения скорости течени я расплава (MFR) является г/10 мин при полимере, выходящем через головку экструдера при определенной температуре и под давлением, и на измерение вязкости полимера главным образом влияет его молекулярная масса, а также степень ветвления. Скорость течения расплава, измеренная под нагрузкой 2,16 кг при 230°C (ISO 1133), обозначается как MFR2 (230°C).

Таким образом, требуется, чтобы скорость течения расплава (MFR2 (230°C)) сополимера пропилена (А) была равна или меньше 0,8 г/10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения равна или меньше 0,5 г/10 мин, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения равна или меньше 0,4 г/10 мин. С другой стороны, MFR2 (230°C) должна быть больше 0,05 г/10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения больше 0,1 г/10 мин.

В случае, если скорость течения расплава измеряется под нагрузкой 5 кг, то в соответствии с предпочтительным примером осуществления настоящего изобретения она должна принимать следующие значения.

В соответствии с предпочтительным примером осуществления настоящего изобретения скорость течения расплава (MFR5 (230°C)) сополимера пропилена (А) равна или меньше 4,0 г/10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения равна или меньше 2,5 г/10 мин, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения равна или меньше 1,8 г/10 мин. С другой стороны MFR2 (230°C) должна быть больше 0,1 г/10 мин, в соответствии с более предпочтительным примером осуществления настоящего изобретения больше 0,3 г/10. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения скорость течения расплава должна находиться в диапазоне от 0,3 до 1,8 г/10 мин.

Следует также понимать, что сополимер пропилена (А) обеспечивает довольно высокое сопротивление деформации труб, то есть более высокую жесткость. Поэтому в соответствии с предпочтительным примером осуществления настоящего изобретения модуль изгиба сополимера пропилена (А) при литье под давлением, измеряемый по ISO 178, и/или труб, изготовленных из упомянутого материала, составляет, по крайней мере, 950 МПа, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 1000 МПа, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 1100 МПа.

Кроме того, следует понимать, что сополимер пропилена (А) обеспечивает довольно высокую ударную вязкость изготовленных из него труб. Поэтому в соответствии с предпочтительным примером осуществления настоящего изобретения ударная вязкость сополимера пропилена (А) при литье под давлением и/или труб, изготовленных из этого материала, измеренная по методу Шарпи (ISO 179 (1еА)) при 23°C, составляет, по крайней мере, 35,0 кДж/м2. в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 40,0 кДж/м2, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 41,0 кДж/м2, и/или измеренная по методу Шарпи (ISO 179 (1еА)) при -20°C, составляет, по крайней мере, 1,5 кДж/м2, в соответствии с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 1,8 кДж/м2, в соответствии еще с более предпочтительным примером осуществления настоящего изобретения, по крайней мере, 2,0 кДж/м2.

Данный сополимер пропилена (А) был, в частности, разработан для улучшения свойств труб, в частности, характеристик медленной скорости распространения трещин, при сохранении на высоком уровне других свойств, таких, например, как устойчивость к деформации и ударопрочность. Таким образом, настоящее изобретение также относится к использованию сополимера пропилена (А) в качестве трубы, например, в качестве трубы давления, или в качестве части трубы, например, в качестве трубы давления, и для изготовления труб.

Кроме того, следует понимать, что данный сополимер пропилена (А) обеспечивает очень хорошие характеристики медленного распространения трещин. Таким образом, в соответствии с предпочтительным примером осуществления настоящего изобретения сополимер пропилена (А) и/или трубы, изготовленные из этого материала, обладают характеристиками медленного распространения трещин, измеренными в испытаниях на ползучесть с полным надрезом (full notch creep test -FNCT) (ISO 16770; при 80°C и приложенном механическом напряжении 4,0 МПа) в течение, по крайней мере, 7000 ч.

В массовый состав полимера пропилена (А) помимо β-зародышеобразующих агентов могут входить другие добавки, например наполнители, не взаимодействующие с β-зародышеобразующими агентами, например слюда и/или мел.

Кроме того, настоящее изобретение также относится к трубам и/или фиттингу, в частности к трубам, работающим под давлением, включая сополимер пропилена (А), как описано в данном изобретении. Эти трубы, в частности трубы, работающие под давлением, характеризуются, в частности, модулем изгиба, ударопрочностью и характеристиками медленного распространения трещин, как описано в предыдущих параграфах.

Используемый здесь термин «труба» означает полое изделие, длина которого больше диаметра. Кроме того, под термином «труба» следует также понимать дополнительные элементы, например фиттинги, клапаны и все детали, являющиеся неотъемлемой частью, например, трубопроводной системы горячего водоснабжения.

Трубы по настоящему изобретению также охватывают однослойные и многослойные трубы, например, с одним металлическим слоем, или с большим их числом, а также, возможно, с клейким слоем.

В массовый состав сополимера пропилена (А), используемого для труб по настоящему изобретению, могут входить обычные вспомогательные материалы, например, до 10% наполнителей, и/или от 0,01 до 2,5% стабилизаторов, и/или от 0,01 до 1% технологических присадок, и/или от 0,1 до 1% антистатиков, и/или от 0,2 до 3% пигментов, и/или армирующих агентов, например стекловолокна, в каждом случае на основе используемого сополимера пропилена (А) (массовое содержание, приводимое в данном параграфе, относится к общей массе трубы, и/или слою трубы, в состав которого входит сополимер пропилена (А)). В этом отношении следует отметить, однако, что любой из таких вспомогательных материалов, которые являются очень активными α-зародышеобразующими агентами типа некоторых пигментов, не используются в настоящем изобретении.

Кроме того, в соответствии с предпочтительным примером осуществления настоящего изобретения сополимер пропилена (А), как описано выше, изготавливается в присутствии катализатора, как описано ниже. Кроме того, для получения сополимера пропилена (А), как описано выше, используется описанный ниже технологический процесс в соответствии с предпочтительным примером осуществления настоящего изобретения. Таким образом, изготовление сополимера пропилена (А) по настоящему изобретению включает следующие этапы:

(a) изготовление сополимера пропилена (А), как описано здесь, в соответствии с предпочтительным примером осуществления настоящего изобретения в многоступенчатом технологическом процессе и затем

(b) обработка сополимера пропилена (А) β-зародышеобразующим агентом (В), в соответствии с предпочтительным примером осуществления настоящего изобретения при температуре в диапазоне от 175 до 300°C, и

(c) охлаждение и кристаллизация сополимера пропилена (А). Ниже дается более подробное описание технологического процесса.

В соответствии с предпочтительным примером осуществления настоящего изобретения сополимер пропилена (А) изготавливается в присутствии катализатора Циглера-Натта, в частности, в присутствии катализатора Циглера-Натта, способного к катализации полимеризации пропилена под давлением 10-100 бар, в частности от 25 до 80 бар, и при температуре 40-110°C, в частности 60-100°C.

В общем, в состав катализатора Циглера-Натта входят такие компоненты, как катализатор, совместно действующий катализатор, и внешний донор, при этом катализатор системы катализатора прежде всего содержит магний, титан, галоген и внутренний донор. Электронные доноры регулируют стереоспецифические свойства и/или улучшают активность системы катализатора. Известен целый ряд электронных доноров, включая эфиры, сложные эфиры, полисиланы, полисилоксаны, и алкоксисиланы.

В соответствии с предпочтительным примером осуществления настоящего изобретения катализатор содержит соединение переходного металла в качестве прокатализатора. Соединение переходного металла выбирается из группы, в состав которой входит соединения титана со степенью окисления 3 или 4, соединения ванадия, соединения циркония, соединения кобальта, соединения никеля, соединения вольфрама и соединения редкоземельных металлов. В качестве соединения титана обычно используется галид или оксигалид, органический галид металла, или просто органометаллическое соединение, в котором только органические лиганды присоединены к переходному металлу. В частности, в соответствии с предпочтительным примером осуществления настоящего изобретения используются галиды титана, в частности тетрахлорид титана, трихлорид титана, из них предпочтение отдается тетрахлориду титана.

Может также использоваться дихлорид магния, который может объединяться с диоксидом кремния, например, путем поглощения диоксида кремния с раствором или суспензией, содержащей дихлорид магния. В соответствии с предпочтительным примером осуществления настоящего изобретения в качестве низшего спирта может использоваться метанол или этанол, в частности этанол.

В соответствии с одним из предпочтительных примеров осуществления настоящего изобретения используется катализатор, рассмотренный в заявке ЕР 591224, в которой раскрыт способ приготовления прокатализатора из дихлорида магния, соединения титана, низшего спирта и сложного эфира фталевой кислоты, содержащей, по крайней мере, пять атомов углерода. Согласно ЕР 591224 реакция трансэсетрификации происходит при повышенной температуре между низшим спиртом и сложным эфиром фталевой кислоты, в результате чего группы сложного эфира низшего спирта и сложный эфир фталевой кислоты меняются местами.

Используемая алкокси-группа сложного эфира фталевой кислоты, включает, по крайней мере, пять атомов углерода, в соответствии с предпочтительным примером осуществления настоящего изобретения, по крайней мере, восемь атомов углерода. Таким образом, в качестве сложного эфира может использоваться пропилгексилфталат, диоктилфталат, ди-изодецилфталат и дитридецилфталат. В соответствии с предпочтительным примером осуществления настоящего изобретения молярное отношение сложного эфира фталевой кислоты и галида магния составляет 0,2:1.

Трансэстерификация может осуществляться, например, путем подбора пары сложный эфир фталевой кислоты - спирт, которая спонтанно или при помощи катализатора, который не разрушает прокатализатор, трансэстерифицирует катализатор при повышенной температуре. В соответствии с предпочтительным примером осуществления настоящего изобретения трансэстерификация осуществляется при температуре от 110 до 115°C, в соответствии с более предпочтительным примером осуществления настоящего изобретения от 120 до 140°C.

Катализатор работает вместе с металлоорганическим совместно действующим катализатором и с внешним донором. Ниже приводится формула внешнего донора

RnR'mSi(R''0)4-n-m,

где

R и R' - это одно и то же вещество, или разные вещества, и могут иметь одинаковый состав или разные составы и представляют линейную, разветвленную или циклическую алифатическую, или ароматическую группу;

R'' является метилом или этилом;

n принимает целочисленные значения от 0 до 3;

m - целое число от 0 до 3; и

n+m 1-3.

В частности, внешний донор выбирается из группы, в состав которой входит циклогексил-метилметокси-силан (CHMMS), дициклопентил-диметокси-силан (DCPDMS), диизопропил-диметокси-силан, ди-изобутил-диметокси-силан, и ди-т-бутил-диметокси-силан.

В качестве совместно действующего катализатора используется органо-алюминиевое соединение. В соответствии с предпочтительным примером осуществления настоящего изобретения органо-алюминиевое соединение выбирается из группы, в состав которой входит триалкилалюминий, хлорид диалкилалюминия и алкил-алюминий-сесквихлорид. В соответствии с настоящим изобретением такие катализаторы обычно вводятся только в первый реактор. Компоненты катализатора могут подаваться в реактор отдельно или одновременно или компоненты системы катализатора могут предварительно контактировать перед подачей в реактор.

Такой предварительный контакт может также включать предварительную полимеризацию катализатора до его подачи в реактор полимеризации. Во время предполимеризации перед подачей в реактор компоненты катализатора в течение короткого периода времени контактируют с мономером.

Как утверждалось выше, сополимер пропилена (А) может быть унимодальным или многомодальным и иметь, например, бимодальное молекулярно-массовое распределение (MWD). Таким образом, оборудование технологического процесса полимеризации может включать любые реакторы полимеризации традиционной конструкции для производства сополимеров пропилена (А). В настоящем изобретении под "суспензионным реактором" понимается любой реактор, будь то реактор непрерывного или периодического действия, корпусной с мешалкой или петлевой реактор, работающий в массе или суспензионный и в котором полимер приобретает форму макрочастиц. «В массе» означает полимеризацию в реакционной среде, массовый состав которой состоит, по крайней мере, на 60% из мономера. В соответствии с предпочтительным примером осуществления настоящего изобретения суспензионный реактор является петлевым реактором с полимеризацией в массе. Под "газофазным реактором" понимается любой реактор с механическим перемешиванием или с псевдоожиженным слоем. В соответствии с предпочтительным примером осуществления настоящего изобретения газофазным реактором является реактор с псевдоожиженным слоем и механическим перемешиванием со скоростью газа, по крайней мере, 0,2 м/с.

Таким образом, система реактора полимеризации может включать один суспензионный реактор корпусного типа с конвенционным перемешиванием или большее их число, как описано в WO 94/26794, и/или один газофазный реактор или большее их число.

В соответствии с предпочтительным примером осуществления настоящего изобретения используемые реакторы отбираются из группы реакторов, в состав которой входят петлевые и газофазные реакторы и, в частности, в технологическом процессе используется, по крайней мере, один петлевой реактор и, по крайней мере, один газофазный реактор. Эта альтернатива подходит, в частности, для производства сополимера пропилена (А) с широким молекулярно-массовым распределением (MWD) по настоящему изобретению. За счет осуществления полимеризации в различных реакторах полимеризации с различным содержанием водорода молекулярно-массовое распределение продукции может стать шире, и механические свойства продукции улучшаться. Можно также использовать несколько реакторов кажхюго типа, например, один петлевой реактор и два или три газофазных реактора или два петлевых реактора и один газофазный реактор, установленные последовательно.

Помимо непосредственно реакторов полимеризации, используемых для производства сополимера пропилена (А), система реакции полимеризации может также включать множество дополнительных реакторов, например, предвключенных и/или поствключенных. К предвключенным реакторам относится любой реактор для предварительной полимеризации катализатора с пропиленом. К поствключенным реакторам относятся реакторы, используемые для модификации и улучшения свойств полимерной продукции.

В соответствии с предпочтительным примером осуществления настоящего изобретения все реакторы реакторной системы установлены последовательно.

В качестве газофазного реактора может использоваться обычный реактор с псевдоожиженным (кипящим) слоем, хотя могут использоваться и другие типы газофазных реакторов. В реакторе с псевдоожиженным слоем псевдоожиженный слой состоит из сформированных и растущих полимерных частиц, а также из еще активного катализатора, который поступает вместе с фракцией полимера. Псевдоожиженный слой поддерживается в псевдоожиженном состоянии путем подвода газообразных компонентов, например мономера, с таким расходом, который превращает частицы в жидкость. Псевдоожижающий газ может содержать также инертные газы-носители как, например, азот, а также водород в качестве модификатора. Кипящий газофазный реактор может быть оборудован механическим смесителем.

Используемый газофазный реактор может работать в температурном диапазоне от 50 до 115°C, в соответствии с предпочтительным примером осуществления настоящего изобретения от 60 до 110°C и под давлением от 5 до 50 бар, и с парциальным давлением мономера от 2 до 45 бар.

Давление потока, то есть продукта полимеризации, включая газообразную реакционную среду, может быть сброшено после газофазного реактора, чтобы можно было отделить часть газообразных и возможно летучих компонентов продукта, например, в резервуаре гидрозатвора. Отбираемый сверху поток или его часть рециркулирует обратно в реактор.

После полимеризации сополимер пропилена (А) смешивается с β-зародышеобразующим агентом (В), как описано выше, для получения сополимера пропилена (А). Смешивание может осуществляться известными способами, например путем смешивания сополимера пропилена (А) с β-зародышеобразующим агентом (В) в требуемых соотношениях массы при использовании периодического или непрерывного технологического процесса. В качестве примеров типичных смесителей периодического процесса могут быть упомянуты смесители Банбери (Banbury) и вальцы с подогревом. В качестве примера смесителей непрерывного действия можно упомянуть смеситель Фаррел (Parrel), совместно действующую месильную машину Buss и одношнековый экструдер или экструдер с двойным шнеком.

В случае использования сополимера пропилена (А) по настоящему изобретению изготавление труб включает следующие этапы. Вообще сополимер пропилена (А) по настоящему изобретению экструдируется и затем приобретает форму трубы.

В соответствии с предпочтительным примером осуществления настоящего изобретения сначала сополимер пропилена (А) пластифицируется в экструдере при температуре в диапазоне от 200 до 300°C, а затем происходит экструдирование через кольцевую фильеру с последующим охлаждением.

Экструдеры для изготовления труб могут быть одношнековыми с отношением L/D=20-40 или с двойным шнеком, или могут использоваться каскады из гомогенизирующих экструдеров (одношнековых или с двойным шнеком). Между экструдером, и головкой кольцевой фильеры может дополнительно устанавливаться насос расплава и/или статический смеситель. Диаметр фильеры кольцевой формы составляет приблизительно от 16 до 2000 мм, и, возможно, даже больше.

Поступающий из экструдера расплав сначала распределяется по кольцевому сечению через конические отверстия и затем подается в узел сердцевина/фильера через змеевиковые катушки или сетку. При необходимости для создания однородного потока расплава перед выходным отверстием фильеры могут дополнительно устанавливаться ограничительные кольца или другие конструкционные элементы. После прохождения кольцевой фильеры труба снимается через калибровочную оправку, что обычно сопровождается охлаждением трубы охлаждающим воздухом и/или охлаждающей водой, возможно, также с использованием внутреннего водяного охлаждения.

Ниже настоящее изобретение описывается детально на основании примеров.

Примеры

Определении и способы измерений

Если не определено иначе, для общего описания настоящего изобретения, а также последующих примеров используются следующие определения терминов и методов измерения.

Температура плавления и степень кристалличности

Температура плавления Tm, температура кристаллизации Tcr, и степень кристалличности измерялись с помощью дифференциальной сканирующей калориметрии прибором ТА820 компании Меттлер (Mettler) на образцах массой от 5 до 10 мг, обычно 8±0,5 мг. Как кривые кристаллизации, так и температуры плавления были получены во время сканирования с нагревом и охлаждением при скорости изменения температуры 10°C/мин в диапазоне от 30°C до 225°C. Температуры плавления и кристаллизации снимались как эндотермические и экзотермические пики. Степень кристалличности была рассчитана путем сравнения с теплотой плавления совершенно кристального полипропилена, равной 209 Дж/г.

Среднечисленная молекулярная масса (Mn), средневзвешенная молекулярная масса (Mw), и молекулярно-масеовое распределение (MWD) определяются с помощью гель-проникающей хроматографии (GPC) с использованием следующего способа:

Средневзвешенная молекулярная масса (Mw) и молекулярно-масеовое распределение (MWD=Mw/Мn, где Mn - среднечисленная молекулярная масса, a Mw - средневзвешенная молекулярная масса) измерялись способом согласно ISO 16014-1:2003 и 16014-4:2003 ISO. Прибор Alliance GPCV 2000 фирмы Ватере (Waters), оборудованный рефрактометрическим детектором и онлайновым вискозиметром, использовался с 3-мя колонками TSK-gel (GMHXL-HT) компании TocoXaac (TosoHaas), а в качестве растворителя при 145°C и при постоянном расходе 1 мл/мин использовался 1,2,4-трихлорбензол (ТСВ, стабилизированный 200 мг/л 2,6-дитретбутил-4-метил-фенола). На один анализ вводился образец раствора объемом 216,5 мкл. Калибровку колонок осуществляли с помощью 19 стандартных узкодисперсных MWD полистролов (PS) в диапазоне от 0,5 кг/моль до 11 500 кг/моль и набора хорошо известных стандартных широкодисперсных полипропиленов. Для получения образцов раствора от 5 до 10 мг полимера растворяли в 10 мл (при 160°C) стабилизированного ТСВ (такой же, что и мобильная фаза) и сохраняли в течение 3 ч с непрерывным встряхиванием перед подачей образца в прибор GPC.

Реология: Динамические реологические измерения проводились с помощью установки RDA-II QC компании Реометрикс (Rheometrics) на образцах, изготовленных компрессионным формованием, в атмосфере азота при 200°C с использованием пластины диаметром 25 мм и геометрии пластины. Эксперименты с колебательным сдвигом проводились в пределах линейного вязкоупругого диапазона напряжения при частотах от 0,01 до 500 рад/с (ISO 6721-1).

Значения динамического модуля упругости (G'), модуля механических потерь (G''), суммарного модуля (G*) и комплексной вязкости (η*) были получены в виде функции частоты (ω).

Вязкость при нулевом сдвиге (η0) была рассчитана с помощью комплексной текучести, определяемой как противоположность комплексной вязкости. Ее действительная и мнимая части определяются следующим образом

f'(ω)=η'(ω)/[n'(ω)2+η''(ω)2] и

f''(ω)=η''(ω)/[η'(ω)2+η''(ω)2]

из следующих уравнений

η'=G''/ω и η''=G'/ω

f'(ω)=G''(ω)×ω/[G'(ω)2+G''(ω)2]

f''(ω)=G'(ω)×ω/[G'(ω)2+G''(ω)2]

Индекс полидисперсности (PI) рассчитывается по точке пересечения G'(ω) и G''(ω).

Существует линейная корреляция между f' и f'' с 1/η0 в нулевой точке ординаты (Хейно (Heino) и др.1)

Для полипропилена это справедливо при низких частотах, и при расчете η0 используются первые пять точек (5 точек на декаду).

Индексы сдвигового разжижения (SHI), которые коррелируют с MWD и независимы от Mw, были рассчитаны согласно Хейно (Heino1,2) (см. ниже).

SHI

SHI рассчитывается путем деления вязкости при нулевом сдвиге на величину комплексной вязкости, полученной при определенной постоянной величине сдвига напряжения G*. Аббревиатура SHI (0/50) означает отношение вязкости при нулевом сдвиге и вязкости при напряжении сдвига 50000 Па.

1) Реологическая характеристика фракций полиэтилена. Хейно Е.Л., Летинен А., Таннер Дж., Сеппала Дж., Концерн Neste Оу, (Heino, E.L.; Lehtinen, A; Tanner, J.,; Seppala, J. Neste, Оу) Порву, Финляндия. Теоретическая и прикладная реология (Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1 360-362).

2) Влияние молекулярной структуры на некоторые реологические свойства полиэтилена. Хейно Е.Л. (Heino, Eeva-Leena). Компания Борилис (Borealis Polymers Оу), Порву, Финляндия. Ежегодные труды Нордического реологического общества, 1995 г.

Измерения с помощью ЯМР-спектроскопии:

13С-ЯМР спектры полипропилена регистрировались на спектрометре 400 МГц компании Брукер (Bruker) при 130°C с использованием образцов, растворенных в 1,2,4-трихлорбензол/бензол-д6 (90/10 - отношение массовых частей). Анализ пентад осуществлялся по методу, описанному в литературе: (Т.Хаяши, Ю.Иное, Р.Чуйо и Т.Асакура (Т.Hayashi, Y.Inoue, R.Chujo, и Т.Asakura, Polymer 29 138-43 (1988), Chujo R, et al, Polymer 35 339 (1994)).

Для определения концентрации mmmm пентад известным способом использовались ЯМР-измерения.

Скорость течения расплава (MFR2)

Скорость течения расплава измерялась под нагрузкой 2,16 кг при 230°C. Скорость течения расплава - это количество полимера в граммах, которое в соответствии с ISO 1133 экструдирует испытательный аппарат в течение 10 мин при температуре 230°C под нагрузкой 2,16 кг.

Содержание сомономера

Содержание сомономера в сополимере определялось с помощью количественной инфракрасной спектроскопии с Фурье-преобразованием (FTIR) с калибровкой по результатам, полученным с помощью количественной13С-ЯМР-спектроскопии.

Тонкая пленка прессовалась до толщины от 300 до 500 мкм при 190°C и спектры регистрировались в трансмиссионном режиме. Соответствующая приборная установка включает спектральное окно на 5000-400 волн (см-1), разрешение 2,0 см-1 и 8 сканирований.

Содержание бутена в сополимере пропилена и бутена определялось с помощью скорректированной по базовой линии пиковой интенсивности в максимуме количественной полосы при 767 см-1, с базовой линией в диапазоне от 780 до 750 см-1.

Содержание гексена в сополимере пропилена и гексена определялось с помощью скорректированной по базовой линии пиковой интенсивности в максимуме количественной полосы при 727 см-1, с базовой линией в диапазоне от 758,5 до 703,0 см-1.

Содержание сомономера С определялось путем измерения толщины пленки при использовании интенсивности количественной полосы I(q) и толщины прессованной пленки Т по следующему отношению: [I(q)/T]m+c=C, где m и c - коэффициенты, определяемые по калибровочной кривой, по содержанию сомономера, полученному методами13С-ЯМР спектроскопии.

Содержание β-модификации:

β-кристалличность определяется дифференциальной сканирующей калориметрией по ISO 3146/часть 3/метод С2 при скорости сканирования 10°C/мин. Количество β-модификации рассчитывается на основании второго нагрева по следующей формуле:

β-область/(α-область+β-область)

По мере того, как термодинамическая β-модификация начинает переходить в более устойчивую α-модификацию при температуре выше 150°C, часть β-модификации переносится в процессе нагрева, выполняемого при измерении методом дифференциальной сканирующей калориметрии. Поэтому количество β-РР, определяемого дифференциальной сканирующей калориметрией, меньше этого количества, измеряемого способом Тернера-Джонса (Turner-Jones) WAXS (A. Turner-Jones et al., Makromol. Chem 75 (1964) 134). "Второй нагрев" означает, что первый раз образец нагревают согласно ISO 3146/часть 3/метод С2, и затем охлаждают до комнатной температуры со скоростью 10°C/мин. Затем образец нагревают второй раз, также согласно ISO 3146/часть 3/способ С2. Этот второй нагрев используется для измерения и расчета.

В течение "первого нагрева" вся тепловая история образца, приводящая к другой кристаллической структуре, которая обычно появляется в результате различных технологических условий и/или методов обработки, разрушается. С помощью второго нагрева для определения β-кристалличности можно сравнивать образцы независимо от способа их изготовления.

Массовое содержание растворимых в ксилоле веществ (% %):

Анализ по известному способу (ISO 6427): 2,0 г полимера растворяли в 250 мл p-ксилола при 135°C при помешивании. После 30±2 мин раствору давали остыть в течение 15 мин при комнатной температуре (21°C), и затем давали отстояться в течение 30 мин при 25±0,5°C. Раствор фильтровали и выпаривали в потоке азота, а остаток сушили в вакууме при 90°c до достижения постоянной массы.

XS%=(100×m1×v0)/(m0×v1), где

m0=начальное содержание полимера (г)

m1=массовое содержание остатка (г)

v0=начальный объем (mi)

v1=объем анализируемого образца (мл)

Характеристическая вязкость измерялась согласно DIN ISO 1628/1, октябрь 1999 (в декалине при 135°C).

Ударная вязкость по Шарпи

Ударная вязкость по Шарпи определялась по ISO 179:2000 на образцах с V-образным надрезом при 23°C (ударная вязкость по Шарпи (23°C)), и -20°C (ударная вязкость по Шарпи (-20°C)). Испытуемые образцы (80×10×4 мм) были изготовлены с помощью литья под давлением в соответствии со стандартом EN ISO 1873-2.

Модуль изгиба

Модуль изгиба: измерялся согласно ISO 178 (при комнатной температуре, если не определено иначе) на испытательном образце, изготовленном с помощью литья под давлением по EN ISO 1873-2 (80×10×4 мм).

Испытания на ползучесть с полным надрезом (full notch creep test - FNCT) проводились по ISO 16770. В качестве испытательных образцов использовались пластины, изготовленные компрессионным сжатием (толщиной 10 мм). В водном растворе при 80°C и 4 Н/мм2 создавалось напряжение на образцы.

Пример 1 (Е1) настоящего изобретения

Исходный материал:

Гексан, высушенный на молекулярном сите (3/10A)

ТЕА1: 93% компании Сигма Алдрих (Sigma-Aldrich)

катализатор: BCF20P (1,9 мас.% Ti/катализатор Циглера-Натта) компании Борилис (Borealis)

белое масло: торговое название: Primol 352D; компании Эссо Австрия Гес (Esso Austria Ges.m.b.H)

донор - дициклопентилдиметоксисилан: компания Вэкер Кеми (Wacker Chemie) (99%).

N2: поставщик АГА (AGA), качество 5,0; очистка катализатором BASF R0311, катализатор G132 (CuO/ZNO/C), молекулярные сита (3/10А) и P2O5.

пропилен

гексен-1: для синтеза; поставщик MERCK; очищенный барботированием N2

водород: поставщик АГА (AGA), качество 6,0

Полимеризация проводилась в 5-литровом автоклаве (полимеризация в массе):

Автоклав очищался механически, промывался гексаном и нагревался циклами вакуум/N2 при 155°C. После испытания на герметичность при 30 бар в среде N2 в течение ночи реактор вакуумировался и заполнялся указанным количеством пропилена, гексена-1 (взвешиванием) и Н2 (по расходомеру).

Катализатор BCF20P контактирует с белым маслом в течение ночи и активизируется в течение 5 мин смесью триэтилалюминия (ТЕА1: раствор в гексане 1 моль/л) и дициклопентилдиметоксисилана в качестве донора (0,3 моль/л в гексане) при указанном молярном отношении после контакта в течение 5 мин и при 10 мл гексана в питателе катализатора. Молярное отношение ТЕА1 и Ti катализатора составляет 250 [моль/моль]. После активации катализатор выливается с жидким пропиленом в реактор с мешалкой (150 оборотов в минуту). После дозирования катализатора скорость перемешивания устанавливается на значение 350 оборотов в минуту. После предварительной полимеризации в течение 6 мин при 23°C температура повышается до 80°C (после 14 мин). Эти условия сохраняются в течение 60 мин (отправной точкой является температура полимеризации, равная 79°C), и затем полимеризация прекращается путем выпуска мономеров и охлаждением до комнатной температуры.

После того, как N2 выливался в реактор, порошок статистического полимера высыпался в стальной контейнер. 5 г полимера сушилось в вытяжном шкафу в течение ночи и дополнительно в вакуумной печи в течение 3 ч при 60°C дня анализа на содержание гексена-1. Основная часть сушилась в течение ночи в вытяжном шкафу при комнатной температуре. Общее количество полимера взвешивалось и рассчитывалась активность катализатора.

44 г E1 соединяли с Irganox 1010 FF (0,2 мас.%), стеаратом кальция (0,07 мас.%), Irgafos 168 FF (0,1 мас.%), Irganox 1330 (0,5 мас.%) и ЕМВ250 серым 7042 от компании Мастертек (Mastertec GmbH) (маточная смесь с β-зародышеобразующим агентом) (2,0 мас.%) с помощью двухшнекового экструдера компании Призм (Prism) TSE16. Ниже приводится массовый состав ЕМВ250 серого 7042:

49,2% RE 216 CF (CAS - No 9010-79-1) [статистический сополимер Компании Борилис (Borealis)]

47,0% Р. Белый 7 (CAS-No 1314-98-3)

0,5% Р. Черный 7 (CAS-No 1333-86-4)

2,0% Р. Зеленый 17 (CAS-No 1308-38-9)

1,3% Р. Синий 28 (CAS-No 1345-16-0)

0,25% Р. Оранжевый 48 (CAS-No 1503-48-6)

Этот гранулят использовался для получения характеристик (за исключением содержания гексена-1) и при подготовке образцов к механическому испытанию (DMTA, свойства при изгибе, свойства при ударе и испытания FNCT).

Свойства при изгибе и при ударе измерялись на брусках размером 4×10×80 мм, которые изготавливались литьем под давлением на установке Энгель (Engel V60 Tech) со шнеком диаметром 22 мм при 255°C под давлением 50 бар и после/давлением 55 бар. Испытания проводились после 7 дней выдержки при 23°C.

Бруски для испытаний FNCT изготавливались на прессе слябов с использованием металлической формы размерами 12×20×120 [мм], которая заполнялась гранулятом. Использовался пресс Коллин (Collin Р400). Ниже приводится профиль давления/температуры/времени при прессовании:

После формования образцы обрезались под размер для испытаний, которые проводились компанией Хессель Инжениуртекник (HESSEL Ingenieurtechnik GmbH).

Пример 2 (Е2) настоящего изобретения

С6 - гексен-1

С3 - пропилен

Полимеризация проводилась согласно Примеру 1. Результаты можно получить из таблицы 2.

Е2 был составлен согласно рецепту Примера 1. Испытание проводилось тем же самым способом.

Пример 3 (Е3) настоящего изобретения

Автоклав очищался механически, промывался гексаном и нагревался циклами вакуум/N2 при 155°C. После испытания на герметичность при 30 бар в среде N2 в течение ночи реактор вакуумировался и заполнялся указанным количеством пропилена, гексена-1 (взвешиванием) и H2 (по расходомеру).

Катализатор BCF20P контактирует с белым маслом в течение ночи и активизируется в течение 5 мин смесью триэтилалюминия (ТЕА1; раствор в гексане 1 моль/л) и дициклопентилдиметоксисилана в качестве донора (0,3 моль/л в гексане) при указанном молярном отношении после контакта в течение 5 мин и при 10 мл гексаыа в питателе катализатора. Молярное отношение ТЕА1 и Ti катализатора составляет 250 [моль/моль]. После активации катализатор выливается с жидким пропиленом в реактор с мешалкой (150 оборотов в минуту). После дозирования катализатора скорость перемешивания устанавливается на значение 350 оборотов в минуту. После предварительной полимеризации в течение 6 мин при 23°C температура повышается до 80°C (после 14 мин). Эти условия сохраняются в течение 60 мин (отправной точкой является температура полимеризации, равная 79°C), и затем полимеризация прекращается путем выпуска мономеров и охлаждением до комнатной температуры. Параметры и результаты см. в Таблице 2.

После того, как N2 выливался в реактор, порошок статистического полимера высыпался в стальной контейнер. 5 г полимера сушилось в вытяжном шкафу в течение ночи и дополнительно в вакуумной печи в течение 3 ч при 60°C для анализа на содержание гексена-1. Основная часть сушилась в течение ночи в вытяжном шкафу при комнатной температуре. Общее количество полимера взвешивалось, и рассчитывалась активность катализатора. Параметры и результаты см. в Таблице 3.

538,6 г Е3 соединяли с Irganox 1010 FF (0,2 мас.%), стеаратом кальция (0,07 мас.%), Irgafos 168 FF (0,1 мас.%), Irganox 1330 (0,5 мас.%) и ЕМВ250 серым 7042 от компании Мастертек (Mastertec GmbH) (маточная смесь с β-зародышеобразующим агентом) (2,0 мас.%) с помощью двухшнекового экструдера компании Призм (Prism) TSE16.

Данный гранулят использовался для получения характеристик (за исключением содержания гексена-1) и при подготовке образцов к механическому испытанию (DMTA, свойства при изгибе, свойства при ударе и испытания FNCT). Испытания проводились в соответствии с Примером 1

Сравнительный Пример 1 (СН1)

СЕ1 это - сополимер бета-нуклеироваиного пропилена и бутена (массовое содержание сомономера С4 составляет 4,3%). Как показано в таблице 4, состав был подготовлен при использовании катализатора Циглера-Натта.

В Таблице 5 представлены свойства полипропиленов, полученных из E1, Е2, Е3 и СЕ1.

Реферат

Изобретение относится к сополимеру пропилена и 1-гексену, способу изготовления и его использованию для производства труб. Описан сополимер пропилена (А), включающий, по крайней мере, 1-гексен в качестве сомономера с массовым содержанием в диапазоне от 1,0 до 3,0 вес.% с частичной кристаллизацией в β-модификации. Массовое содержание растворимой в ксилоле фракции, равно или меньше 2,5 вес.%. Также описан сополимер пропилена (А) включающий β-зародышеобразующий агент (В). Технический результат - обеспечение улучшенного баланса между жесткостью, ударопрочностью и характеристиками распространения медленной трещины. 5 н. и 12 з.п. ф-лы, 5 табл., 4 пр.

Формула

(a) в состав которого в качестве сомономера входит, по крайней мере, 1-гексен,

(b) с массовым содержанием сомономера в диапазоне от 1,0 до 3,0 вес.%,

(c) с массовым содержанием растворимой в ксилоле фракции, равным или меньше 2,5 вес.%, и

(d) с частичной кристаллизацией в β-модификации.

(а) в состав которого в качестве сомономера входит, по крайней мере, 1-гексен,

(b) с массовым содержанием сомономера в диапазоне от 1,0 до 3,0 вес.%,

(c) с массовым содержанием растворимой в ксилоле фракции, равным или меньше 2,5 вес.%, и

(d) включающий β-зародышеобразующий агент (В).

Документы, цитированные в отчёте о поиске

Пропиленовые полимеры с улучшенными свойствами

Комментарии