Способ получения полимера на основе винилхлорида суспензионной полимеризацией - RU2404999C2

Код документа: RU2404999C2

Описание

Область техники

Данное изобретение относится к способу получения поливинилхлорида, обладающего превосходной перерабатываемостью, более точно к способу получения винилхлоридного полимера, который основан на суспензионной полимеризации мономера винилхлорида в присутствии вспомогательного защитного коллоида и инициатора полимеризации и характеризуется отдельным добавлением мономера по меньшей мере два раза, когда степень конверсии достигает 30-70%.

Уровень техники

Благодаря своей превосходной механической прочности, устойчивости к погодным условиям и химической устойчивости, поливинилхлорид широко используется в различных областях промышленности, включая производство труб и конструкционных материалов. Однако его формуемость не очень высока и должна быть улучшена.

В целом, формуемость поливинилхлорида зависит от характеристик используемых частиц поливинилхлорида. Следовательно, для увеличения производительности, насыпной плотности и внутренней пористости следует регулировать диаметр и распределение частиц поливинилхлорида, а также улучшить характеристики гелеобразования, поглощение пластификатора и текучесть порошка.

В частности, для улучшения производительности экструзионного формования необходимо увеличить насыпную плотность поливинилхлорида, а для улучшения перерабатываемости экструзионным формованием должна быть увеличена скорость гелеобразования плавления. Однако при увеличении экструдата, производимого экструзионным формованием, увеличивается вращающий момент расплава. Но вращающий момент расплава должен быть низким для гелеобразования поливинилхлорида. Также необходимо сократить время процесса для увеличения производительности полимеризации, в частности предпочтительно сократить время полимеризации или увеличить производительность единицы полимеризатора.

Традиционная суспензионная полимеризация дает поливинилхлорид или с высокой насыпной плотностью, или с высокой скоростью гелеобразования плавления, что не очень хорошо для экструзионного формования. То есть поливинилхлорид, получаемый суспензионной полимеризацией, имеет высокую производительность полимеризации, но низкую насыпную плотность, или низкую производительность полимеризации и высокую насыпную плотность, что ставит под сомнение целесообразность полимера из-за пониженной производительности полимеризации, меньших пор внутри частиц полимера или прироста частиц свободного полимера, даже если производят полимер с высокой насыпной плотностью.

В качестве альтернативы для улучшения перерабатываемости поливинилхлорида формованием предложили добавление 0,01-0,2 весовых частей одного или более частично омыленных поливиниловых спиртов, имеющих степень гидратации 65 мольных % и среднюю степень полимеризации 500-4000, к 100 весовым частям мономера винилхлорида в качестве стабилизатора дисперсии при полимеризации. После этого проводят суспензионную полимеризацию, и далее, когда степень конверсии мономера винилхлорида достигает 3-40%, реакционную смесь охлаждают в обратном холодильнике, во время чего дополнительно добавляют поливиниловый спирт, имеющий степень гидратации по меньшей мере 97 мольных % и среднюю степень полимеризации по меньшей мере 1500. Однако получаемый этим предложенным способом поливинилхлорид имеет проблему - ухудшение свойств плавления из-за добавления стабилизатора дисперсии, имеющего степень гидратации 90 мольных %, хотя насыпная плотность поливинилхлорида этим способом может быть повышена.

Есть два способа улучшения свойств плавления смолы; один есть комбинирование двух разных инициаторов, имеющих разные времена полураспада, а другой есть улучшение перерабатываемости смолы путем регулирования распределения по степеням полимеризации изменением температуры полимеризации поливинилхлорида. В частности, полимеризацию проводят в два этапа; на этапе 1 полимеризацию проводят до достижения степени конверсии 50% весовых и на этапе 2 полимеризацию винилхлорида проводят при температуре на 5-15°С выше основной температуры полимеризации. По описанному выше способу можно получить винилхлорид улучшенной перерабатываемости и высокой насыпной плотности, но из-за увеличения времени для изменения температуры между основной полимеризацией и вторичной полимеризацией снижается производительность. Изменения температуры полимеризации могут приводить к побочным эффектам, таким как избыточная окраска, вызванная субреакциями между реагентом, таким как винилхлорид, и добавкой. Следовательно, для компенсации таких побочных эффектов субреакций следует добавлять другие добавки, такие как термостабилизатор, что увеличивает стоимость производства.

Следовательно, требуется новый способ изготовления поливинилхлорида с высокой насыпной плотностью и имеющего в то же время улучшенную производительность полимеризации.

Раскрытие изобретения

Техническая задача

Задача данного изобретения - для решения описанных выше проблем создание способа получения поливинилхлорида, имеющего превосходную перерабатываемость и в то же время высокую насыпную плотность и производительность полимеризации.

Техническое решение

Для достижения поставленной выше задачи данное изобретение предлагает способ получения поливинилхлорида, в котором мономер винилхлорида подвергают суспензионной полимеризации и по меньшей мере два раза отдельно добавляют мономер винилхлорида, когда степень конверсии достигает 30-70%.

По типичному варианту осуществления данного изобретения способ получения поливинилхлорида предпочтительно включает следующие этапы: добавление мономера винилхлорида, когда степень конверсии достигает 30-40%, и дополнительное добавление мономера поливинилхлорида, когда степень конверсии достигает 60-70%.

Данное изобретение детально описано ниже.

Данное изобретение относится к способу получения поливинилхлорида, имеющему превосходную перерабатываемость. Способ отличается тем, что включает по меньшей мере два отдельных добавления мономера винилхлорида, когда степень конверсии достигает 30-70%, так, что по нему можно получить поливинилхлорид, имеющий высокую насыпную плотность и перерабатываемость по сравнению с традиционным способом.

В частности, данное изобретение относится к способу получения поливинилхлорида суспензионной полимеризацией мономера винилхлорида в присутствии вспомогательного защитного коллоида и инициатора полимеризации, в котором мономер винилхлорида добавляют отдельно по меньшей мере два раза, в то время когда степень конверсии составляет 30-70%; более предпочтительно, один раз, когда степень конверсии составляет 30-40%, и еще раз, когда степень конверсии составляет 60-70%.

Если мономер винилхлорида добавляют до того, как степень конверсии достигает 30%, производительность из расчета на партию не будет улучшена. С другой стороны, если мономер винилхлорида добавляют, когда степень конверсии мономера составляет более 70%, уровень микрочастиц поднимется, что помешает увеличению насыпной плотности, свойство ранней окраски будет слабым, время полимеризации будет длиннее, что приведет к снижению производительности полимеризации. Если мономер винилхлорида добавляют, когда степень конверсии составляет 40-60%, насыпная плотность будет увеличена недостаточно.

Здесь отдельное добавление винилхлорида, когда степень конверсии составляет 30-40% и 60-70%, означает, что первое добавление начинают и завершают, когда степень конверсии составляет 30-40%, и второе добавление начинают и завершают, когда степень конверсии составляет 60-70%. Добавление мономера винилхлорида нужно проводить именно так, иначе производство поливинилхлорида с высокой насыпной плотностью и производительностью не гарантировано. Когда степень конверсии достигает 30-40%, объединие/редисперсия происходит наиболее интенсивно. Таким образом, если мономер винилхлорида дополнительно поставлен в течение этого периода, добавленный мономер винилхлорида будет устойчиво превращен в поливинилхлорид, этим самым, увеличивая производительность из расчета на партию. Когда степень конверсии достигает 60-70%, что означает, что образование внутренних пор удовлетворительно завершено, возможно регулировать внутреннюю морфологию частиц полимера; таким образом, дополнительная поставка мономера винилхлорида в течение этого периода приводит к получению поливинилхлорида с высокой насыпной плотностью за счет внутреннего наполнения частиц полимера, которое основано на диффузии мономера.

В способе получения данного изобретения количество мономера винилхлорида, которое нужно добавить, когда степень конверсии составляет 30-40%, составляет предпочтительно 10-30 весовых частей на 100 весовых частей общего количества мономера и, более предпочтительно, 15-25 весовых частей.

Количество мономера винилхлорида, которое следует добавить, когда степень конверсии мономера составляет 60-70%, составляет 10-30 весовых частей на 100 весовых частей общего количества мономера и, более предпочтительно, 15-25 весовых частей.

Если количество мономера винилхлорида менее 10 весовых частей, производительность полимеризации не будет повышена достаточно. С другой стороны, если содержание мономера винилхлорида превышает 30 весовых частей, попадает под риск стабильность полимеризации, поскольку количество мономера превосходит эффективный объем реактора.

Вспомогательный защитный коллоид, используемый в данном изобретении, не ограничивают, и любой вспомогательный защитный коллоид, применимый в этой области, может быть использован, но предпочтительно выбирать его из группы, состоящей из смолы винилового спирта, целлюлозы и полимеров ненасыщенных органических кислот.

Смола винилового спирта здесь предпочтительно имеет степень гидратации 30-90 весовых % и вязкость 4% раствора 10-60 сП при комнатной температуре.

Целлюлоза здесь предпочтительно имеет 3-20 весовых % гидроксильных групп и вязкость 2% раствора 10-200 сП при комнатной температуре.

Полимер ненасыщенной органической кислоты здесь предпочтительно есть одно соединение или комплекс по меньшей мере двух соединений, выбранных из группы, состоящей из полимера акриловой кислоты, полимера метакриловой кислоты, полимера итаконовой кислоты, полимера фумаровой кислоты, полимера малеиновой кислоты, полимера янтарной кислоты и желатина, но не всегда ограниченной таким образом, и полимер любой органической кислоты, применимый в данной области, может быть использован.

Предпочтительное содержание вспомогательного защитного коллоида согласно способу данного изобретения составляет 0,03-5 весовых частей на 100 весовых частей общего количества мономера или более предпочтительно 0,05-2,5%.

Если количество защитного коллоида менее 0,03 весовых частей, образуются крупнозернистые частицы, приводит к проблеме «рыбьего глаза». С другой стороны, если содержание более 5 весовых частей, число микрочастиц увеличится, что приводит к проблеме в ранней окраске.

Инициатор полимеризации, используемый в данном изобретении, есть одно соединение или комбинация по меньшей мере двух соединений, выбранных из группы, состоящей из диацилпероксидов, пероксидикарбонатов, пероксиэфиров, азосоединений и сульфатов.

Диацилпероксид может быть одним или более соединений, выбранных из группы, состоящей из дикумилпероксида, дипентилпероксида, ди-3,5,5-триметилгексаноилпероксида и дилаурилпероксида, но не всегда ограниченной таким образом, и любой другой инициатор полимеризации, применимый в данной области, может быть включен.

Пероксидикарбонат может быть одним или более соединений, выбранных из группы, состоящей из диизопропилпероксидикарбоната, ди-втор-бутилпероксидикарботана и ди-2-этилгексилпероксидикарбоната, но не всегда ограниченной таким образом и любой дополнительный инициатор полимеризации, применимый в данной области, может быть включен.

Пероксиэфир может быть трет-бутилпероксипивалатом или трет-бутилпероксинеодеканоатом, но не всегда ограничен таким образом, и любой дополнительный инициатор полимеризации, применимый в данной области, может быть включен.

Азосоединение может быть азобис-2,4-диметилвалеронитрилом, но не всегда ограничено таким образом, и любой дополнительный инициатор полимеризации, применимый в данной области может быть включен.

Сульфат может быть персульфатом калия или персульфатом аммония, но не всегда ограничен таким образом, и любой дополнительный инициатор полимеризации, применимый в данной области может быть включен.

Предпочтительное содержание инициатора полимеризации по способу данного изобретения составляет 0,02-0,2 весовых частей на 100 весовых частей общего количества мономера, и более предпочтительным является 0,04-0,12 весовых частей.

Если содержание инициатора менее 0,02 весовых частей, время реакции будет длительным и, таким образом, производительность снизится. Напротив, если содержание инициатора более 0,3 весовых частей, инициатор будет потреблен в процессе полимеризации не полностью и останется в конечном продукте - смоле, тем самым ухудшая термостабильность и качества продукта, включая изнашивание цвета.

В данном изобретении, добавка, такая как регулятор полимеризации, агент переноса цепи, регулятор pH, кросс-связывающий агент, антистатик, ингибитор солеотложения, поверхностно-активное вещество, может быть добавлена отдельно или непрерывно к полимеризационной системе до, после или в процессе полимеризации.

Антиоксидант в данном изобретении является одним или более соединений, выбранных из группы, состоящей из антиоксидантов на основе фенола, антиоксидантов на основе амина, антиоксидантов на основе серы и антиоксидантов на основе фосфата, но не всегда ограниченной таким образом, и любой дополнительный антиоксидант, применимый в данной области, может быть включен.

Антиоксидантом на основе фенола может быть одно или более соединений, выбранных из группы, состоящей из триэтиленгликоль-бис-[3-(3-трет-бутил-метил-4-гидроксифенил)пропионата), гидрохинона, п-метоксифенола, трет-бутилгидроксианизола, н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионата, 2,5-ди-трет-бутилгидрохинона,4-бутилиденебис(3-метил,6-трет-бутилфенола), трет-бутилкатехола, 4,4-тио-бис(6-трет-бутил-м-крезола) токоферола, нондегидрогуретиковой кислоты, 2,4,6-три-трет-бутилфенола, циклогексилфенола, 2,2'-метилен-бис(4-метил-6-трет-бутилфенола), 4,4'-изопропилиденбисфенола, 4,4'-бутилен-бис(3-метил-6-трет-бутилфенола), 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенол)бутана, 1,3,5-трис-метил-2,4,6-трис(3,5-дитретбутил-4-гидроксибензил)бензола, тетракис[метилен-3(3,5-дитретбутил-4-гидроксифенол)пропионат]метана, трис(3,5-дитретбутил-4-гидроксифенил)изоцианата, 4,4'-тиобис(3-метил-6-третбутилфенола), трис[β-(3,5-дитретбутил-4-гидроксифенил)пропионил-оксиэтил]изоцианата и 2,2'-тиобис(4-метил-6-трет-бутилфенола).

Антиоксидантом на основе амина может быть N,N-дфенил-п-фенилендиамин или 4,4-бис(диметилбензил)дифениламин.

Антиоксидантом на основе серы может быть одно или более соединений, выбранных из группы, состоящей из додецилмеркаптана, 1,3-дифенил-2-тилола, дилаурилтиолпропионата и дистеарилтиодипропионата.

Антиоксидантом на основе фосфора может быть одно или более соединений, выбранных из группы, состоящей из трифенилфосфита, дифенилдецилфосфита, фенилсоцилфосфита, три(нонилфенил)фосфита и трилаурилтритиофосфита.

Способ получения полимера винилхлорида в данном изобретении может дополнительно включать шаг добавления сомономера. Полимер винилхлорида здесь есть не только смола, состоящая только из мономера винилхлорида, но также и сополимер, полученный при использовании мономера винилхлорида в качестве основного компонента и иного винилового мономера, подходящего для сополимеризации с мономером винилхлорида (содержание мономера винилхлорида в общей композиции сополимера есть по меньшей мере 50% весовых).

Мономер, подходящий для сополимеризации, может быть одним или более соединений, выбранных из группы, состоящей из олефиновых соединений, виниловых полимеров, ненасыщенных нитрилов, виниловых алкиловых эфиров, ненасыщенных жирных кислот и ангидридов ненасыщенных жирных кислот, но не всегда ограниченной таким образом.

Предпочтительное содержание сомономера составляет до 100 весовых частей на 100 весовых частей общего количества мономера винилхлорида.

Температура полимеризации по данному изобретению зависит от типа инициатора полимеризации, способа полимеризации, присутствия или отсутствия регулятора полимеризации и целевой степени полимеризации. В целом, температура полимеризации определяет степень полимеризации полимера винилхлорида, и степень полимеризации является главным фактором, влияющим на условия изготовления и качество продукта. Таким образом, температура полимеризации должна быть тщательно определена.

По данному изобретению, температура полимеризации поливинилхлорида предпочтительно составляет 30-80°С и более предпочтительно 47-67°С.

Согласно настоящему изобретению добавка, такая как регулятор полимеризации, переносчик цепи, регулятор pH, кросс-связывающий агент, антистатик, ингибитор солеотложения и поверхностно-активное вещество, может быть добавлена отдельно или непрерывно в полимеризационную систему до, после или в процессе полимеризации.

Форму размешивающего аппарата, например мешалки и лопатки, не ограничивают, и может быть использован любой общий размешивающий аппарат для традиционной суспензионной полимеризации мономера винилхлорида. Например, размешивающее лезвие может быть типа лопастей, типа наклоненных лопастей, типа обжимного капкана, типа порошкового питателя, типа турбины и типа пропеллера, или же несколько размешивающих лезвий могут быть использованы вместе. Лопатка может быть типа доски, типа цилиндра, D-типа, типа петли и типа пальца.

Способ получения поливинилхлорида по данному изобретению отличается от традиционного способа получения поливинилхлорида превосходной перерабатываемостью и высокой производительностью полимеризации. Таким образом, конечный поливинилхлорид, произведенный по способу данного изобретения, имеет значительно улучшенное время плавления и количество экструдата по сравнению с традиционным способом.

Лучший вариант осуществления изобретения

Практические и в данный момент предпочтительные способы осуществления данного изобретения проиллюстрированы следующими примерами.

Однако будет оценено по достоинству, если специалисты в данной области техники, рассмотрев данное открытие, возможно, модифицируют и усовершенствуют в рамках сущности и объема данного изобретения.

Пример 1

В 1 м3 реактора, оборудованного обратным холодильником, добавили 390 кг деионизованной воды, 130 г ди-2-этилгексилпероксидикарбоната, 20 г дилаурилпероксида и 200 г поливинилового спирта, имеющего степень гидратации 80% и вязкость 4%-ного раствора 30 сП при комнатной температуре, который был откачан. К смеси добавили 300 г мономера винилхлорида и основную температуру реакции подняли до температуры 57°С, при которой проводили всю полимеризацию. Когда степень конверсии достигла 30% и 60%, добавили 60 кг мономера винилхлорида. Когда давление в реакторе достигло 6,0 кг/см2, добавили 60 г триэтилен гликоль-бис-[3-(3-трет-бутил-метил-4-гилроксифенил)пропионата] в качестве антиоксиданта. Непрореагировавшие мономеры собрали и из реактора извлекли полимерную взвесь. Полученную взвесь сушили в сушильном аппарате с кипящим слоем для получения полимера винилхлорида.

Пример 2

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 30% и 65%.

Пример 3

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 30% и 70%.

Пример 4

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 35% и 60%.

Пример 5

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 35% и 65%.

Пример 6

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 35% и 70%.

Пример 7

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 40% и 65%.

Пример 8

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 40% и 65%.

Пример 9

Полимеризацию проводили тем же образом, что описан в примере 1, за исключением того, что дополнительно добавили в реактор 60 кг мономера винилхлорида, когда степень конверсии достигла 40% и 70%.

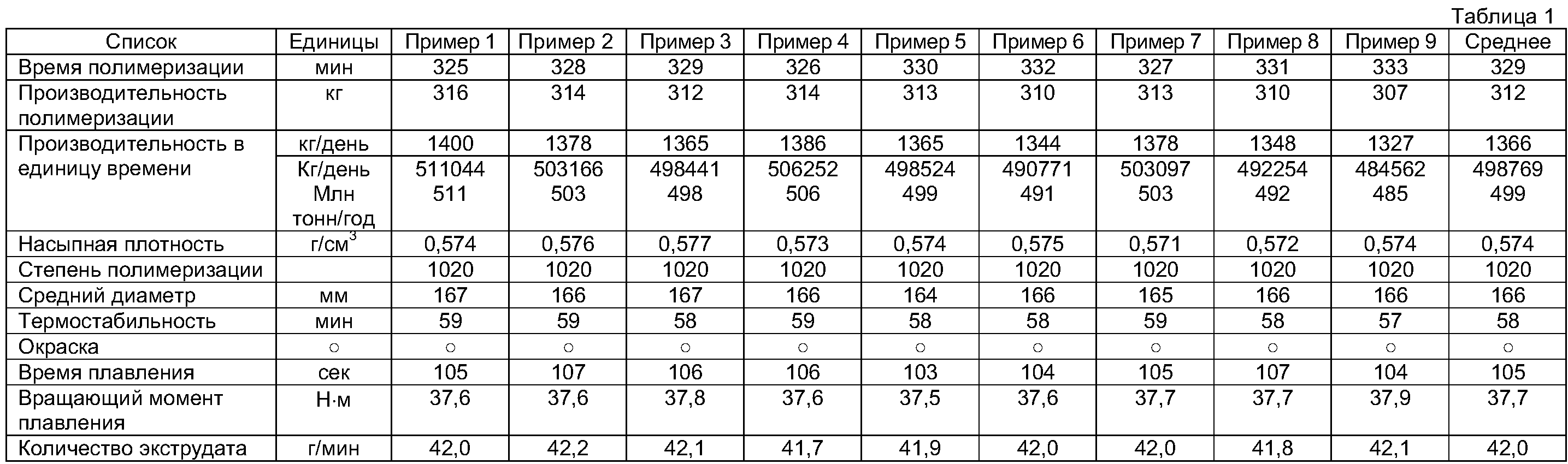

Условия эксперимента, основные физические свойства и свойства процессов, измеренные в Примерах 1-9, показаны в таблице 1.

Оценку свойств проводили следующим образом.

Производительность полимеризации

Измеряли производительность PVС полимера из расчета на партию и в единицу времени.

Насыпная плотность

Насыпную плотность измеряли JIS K-6721.

Степень полимеризации

Степень полимеризации измеряли ASTM D1243-79.

Средний диаметр частиц

Средний диаметр частиц измеряли ASTM D1243-79.

Характеристики окраски

К 100 весовым частям полученного полимера добавляли 1 весовую часть стабилизатора на основе Sn, 0,5 весовых частей стабилизатора на основе Pb и 45 весовых частей пластификатора, после чего 5 минут перемешивали при 150°С и сворачивали в лист. Полученный лист разрезали и сложили, после чего подвергли прессовому формованию для получения прессованного листа. Лист осматривали невооруженным глазом и оценивали по следующему стандарту:

◎: этот уровень, используя в качестве стандарта

Сравнительный пример 1, указывает на похожее или идентичное с Сравнительным примером 1 окраску и отсутствие проблем в практическом использовании.

o: этот уровень, используя в качестве стандарта Сравнительный пример 1, указывает на меньшую окраску, но отсутствие проблем в практическом использовании

Х: этот уровень, используя в качестве стандарта Сравнительный пример 1, указывает на плохую окраску и проблему в практическом использовании

Термостабильность

Скрученный лист, приготовленный для измерения основных характеристик окраски разрезали на секции 250 мм×20 мм, которые помещали в 190°С мастер-печь. Лист двигали на 3 мм/мин и измеряли время, которое требовалось для того, чтобы цвет перешел в черный. Это время было принято как стандарт для оценки термостабильности.

Время плавления

К 100 весовым частям полимера винилхлорида добавляли 3 весовых части основного лактата свинца и 1 весовую часть стеарата. 60 г смеси помещали в миксер, сделанный Brabender, в камере устанавливали температуру 185°С и ролик устанавливали на 60 оборотов в минуту. Измеряли время до достижения максимального вращающего момента.

Вращающий момент расплава

Вращающий момент расплава определяли как наибольший вращающий момент по время плавления.

Производительность полимеризации в единицу времени, насыпная плотность, степень полимеризации, средний размер частиц, термостабильность, цветовые характеристики, время плавления, вращающий момент расплава и количество экструзии были сходны для полимеров в Примерах 1-9.

Эксперименты проводили, изменяя количество и время добавления мономера винилхлорида, как описано в Сравнительных примерах.

Сравнительный пример 1

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавляли в реактор 15 кг мономера винилхлорида, когда степень конверсии достигала 35% и 65%.

Сравнительный пример 2

Полимеризацию проводили тем же образом, что описан в Примере 1, за исключением того, что дополнительно добавляли в реактор 60 кг мономера винилхлорида, только когда степень конверсии достигала 75%.

Сравнительный пример 3

Полимеризацию проводили тем же образом, что описан в примере 1, за исключением того, что дополнительно добавляли в реактор 60 кг мономера винилхлорида, только когда степень конверсии достигала 35%.

Сравнительный пример 4

Полимеризацию проводили тем же образом, что описан в примере 1, за исключением того, что дополнительно добавляли в реактор 60 кг мономера винилхлорида, только когда степень конверсии достигала 65%.

Сравнительный пример 5

Полимеризацию проводили тем же образом, что описан в примере 1, за исключением того, что дополнительно добавляли в реактор 60 кг мономера винилхлорида, только когда степень конверсии достигала 45%.

Сравнительный пример 6

Полимеризацию проводили тем же образом, что описан в примере 1, за исключением того, что все количество мономера винилхлорида дополнительно добавляли в реактор в начале, температуру реакции поднимали до 57°С и поддерживали, пока полимеризация не заканчивалась, и добавляли антиоксидант, когда давление в реакторе достигало 6 кг/см2. Измеряли физические свойства изготовленного полимера.

Точные условия эксперимента, основные свойства и свойства процессов полимеров в Сравнительных примерах 1-6 показаны в таблице 2.

Полимеры, изготовленные в примерах демонстрировали более высокую насыпную плотность и значительно увеличенное количество экструдата по сравнению с изготовленными в сравнительных примерах. В Сравнительном примере 2 количество мономера винилхлорида было слишком мало, для того чтобы быть эффективным. В Сравнительном примере 2 время добавления мономера винилхлорида было слишком поздним, для того чтобы повысить объемную плотность и улучшить характеристики раннего окрашивания, также позднее добавление удлинило время реакции, что снизило производительность полимеризации. В Сравнительном примере 3 мономер винилхлорида был дополнительно добавлен, когда степень конверсии достигла 35%. В этом случае производительность полимеризации увеличилась, но насыпная плотность не увеличилась сильно. В Сравнительном примере 4 мономер винилхлорида был дополнительно добавлен, когда степень конверсии достигла 65%. В результате насыпная плотность увеличилась, а производительность - нет. В Сравнительном примере 5 мономер винилхлорида был дополнительно добавлен, когда степень конверсии достигла 45%. В результате ни насыпная плотность, ни производительность полимеризации не увеличилась.

Промышленная применимость

Как объяснено ранее, по способу изготовления данного изобретения может быть произведен полимер винилхлорида с превосходной перерабатываемостью и высокой объемной плотностью.

Изготовленный по способу данного изобретения полимер винилхлорида был протестирован на перерабатываемость измерением времени плавления и количества экструзии. В результате перерабатываемость полимера винилхлорида и экструзия в единицу времени значительно улучшились.

Специалисты в данной области техники оценят, что концепции и специфический вариант осуществления, раскрытый в настоящем описании, может быть легко использован как базис для модификации или разработки других вариантов осуществления для достижения тех же целей, что и данное изобретение. Специалисты в данной области техники также оценят, что такие эквивалентные варианты осуществления не отклоняются от сущности и объема данного изобретения, как установлено далее в приложенной формуле изобретения.

Реферат

Данное изобретение предоставляет способ получения поливинилхлорида. Технический результат - полученный поливинилхлорид имеет превосходную перерабатываемость и высокую насыпную плотность. Это достигается двумя вариантами осуществления, каждый из которых включает отдельные пошаговые добавления мономера винилхлорида во время суспензионной полимеризации, когда степень конверсии полимеризации достигает 30-70%. Способ полимеризации является суспензионным, проводимым в присутствии вспомогательного защитного коллоида и инициатора полимеризации. 2 н. и 25 з.п. ф-лы. 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способы радикальной полимеризации для получения галогенированных полимеров и галогенированные полимеры

Комментарии