Способ лазерной резки и обработки плакированного стального листа, продукт, получаемый лазерной резкой и обработкой, способ термической резки и обработки, продукт, получаемый термической резкой и обработкой, стальной лист с поверхностной обработкой, способ - RU2724253C1

Код документа: RU2724253C1

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способу лазерной резки и обработки плакированного стального листа, продукту, получаемому лазерной резкой и обработкой, способу термической резки и обработки, продукту, получаемому термической резкой и обработкой, стальному листу с поверхностной обработкой, способу лазерной резки и лазерной обрабатывающей головке. Более точно, настоящее изобретение относится к способу лазерной резки и обработки плакированного стального листа, продукту, получаемому лазерной резкой и обработкой, способу термической резки и обработки, продукту, получаемому термической резкой и обработкой, стальному листу с поверхностной обработкой, способу лазерной резки и лазерной обрабатывающей головке, где во время лазерной резки и обработки плакированного стального листа лазерный пучок испускают для плавления и/или испарения металла плакирующего слоя с верхней поверхности плакированного стального листа, и при помощи сопутствующего газа расплавленный и/или испаренный металл плакирующего слоя направляют к поверхности реза, тем самым покрывая поверхность реза расплавленным и/или испаренным металлом плакирующего слоя, что также относится к продукту, получаемому лазерной резкой и обработкой, способу термической резки и обработки, продукту, получаемому термической резкой и обработкой, стальному листу с поверхностной обработкой, способу лазерной резки и лазерной обрабатывающей головке.

Предшествующий уровень техники настоящего изобретения

Как правило, обрабатываемое изделие, такое как плакированный стальной лист, подвергают лазерной резке и обработке после удаления плакированной поверхности обрабатываемого изделия (см., например, патентный источник №1).

Согласно конфигурации, описанной в патентном источнике №1, плакированную поверхность обрабатываемого изделия вначале удаляют, а затем обрабатываемое изделие подвергают резке и обработке при помощи лазера. В этой связи встает вопрос об улучшении эффективности лазерной резки и обработки обрабатываемого изделия. Согласно конфигурации, упоминаемой в патентном источнике №1, поверхность реза обрабатываемого изделия после лазерной резки не покрыта металлом плакирующего слоя, и, следовательно, возникает проблема, заключающаяся в том, что поверхность реза нуждается в надлежащей поверхностной обработке, такой как предохранение от коррозии.

Документы уровня техники

Патентная литература

Патентный источник №1: публикация не прошедшей экспертизу заявки на выдачу патента Японии № Н7-236984.

Краткое раскрытие настоящего изобретения

Цели, на достижение которых направлено настоящее изобретение, включают способ лазерной резки и обработки, в котором осуществляют лазерную резку и обработку плакированного стального листа таким образом, что расплавленный и/или испаренный металл плакирующего слоя верхней поверхности плакированного стального листа течет в направлении поверхности реза плакированного стального листа и покрывает ее, а также продукт, получаемый лазерной резкой и обработкой.

Для того чтобы решить вышеупомянутые проблемы, настоящее изобретение предоставляет способ лазерной резки и обработки плакированного стального листа. Способ предусматривает осуществление лазерной резки и обработки путем излучения лазерного пучка на верхнюю поверхность плакированного стального листа. При этом способ предусматривает нагнетание сопутствующего газа к разрезаемой лазером части плакированного стального листа для направления металла плакирующего слоя верхней поверхности, расплавленного и/или испаренного под воздействием лазерного пучка, к поверхности реза плакированного стального листа, так что поверхность реза покрывается металлом плакирующего слоя.

В соответствии со способом лазерной резки и обработки плакированного стального листа фокусное расстояние лазерного пучка регулируют в диапазоне от +0,5 мм до -4,5 мм.

В соответствии со способом лазерной резки и обработки плакированного стального листа рабочий зазор сопла, существующий между соплом лазерной обрабатывающей головки и верхней поверхностью плакированного стального листа, регулируют в диапазоне от 0,3 мм до 1,0 мм, и давление сопутствующего газа находится в диапазоне от 0,5 МПа до 1,2 МПа.

В соответствии со способом лазерной резки и обработки плакированного стального листа скорость лазерной резки и обработки регулируют в диапазоне от 1000 мм/мин до 5000 мм/мин.

В соответствии со способом лазерной резки и обработки плакированного стального листа диаметр сопла для нагнетания сопутствующего газа составляет от 2,0 мм до 7,0 мм.

В соответствии со способом лазерной резки и обработки плакированного стального листа сопутствующий газ представляет собой газообразный азот или смесь, состоящую из 96% или более газообразного азота и 4% или менее газообразного кислорода.

В соответствии со способом лазерной резки и обработки плакированного стального листа толщина листа составляет 2,3 мм, показатель плакирования равняется K14, диаметр сопла составляет от 2,0 мм до 7,0 мм, давление сопутствующего газа составляет 0,5-0,9 (МПа), и скорость резки составляет 3000-5000 (мм/мин).

В соответствии со способом лазерной резки и обработки плакированного стального листа толщина листа составляет 2,3 мм, показатель плакирования равняется K27 или К35, диаметр сопла составляет от 2,0 мм до 7,0 мм, давление сопутствующего газа составляет 0,5-0,9 (МПа), и скорость резки составляет 3000-5000 (мм/мин).

В соответствии со способом лазерной резки и обработки плакированного стального листа толщина листа составляет 3,2 мм, показатель плакирования равняется K27 или К35, диаметр сопла составляет 7,0 мм, давление сопутствующего газа составляет 0,5-0,9 (МПа), и скорость резки составляет 2000-3000 (мм/мин).

В соответствии со способом лазерной резки и обработки плакированного стального листа толщина листа составляет 4,5 мм, показатель плакирования равняется K27 или К35, диаметр сопла составляет 7,0 мм, давление сопутствующего газа составляет 0,7-0,9 (МПа), и скорость резки составляет 1500-2000 (мм/мин).

Настоящее изобретение также предоставляет продукт, получаемый лазерной резкой и обработкой, который изготовлен из плакированного стального листа, причем указанный продукт характеризуется тем, что поверхность реза плакированного стального листа покрыта металлом плакирующего слоя верхней поверхности плакированного стального листа, расплавленным и/или испаренным при лазерной резке и обработке.

Согласно продукту, получаемому лазерной резкой и обработкой, толщина плакирующего материала в области верхнего края поверхности реза меньше толщины плакирующего материала в положении, удаленном от поверхности реза.

Согласно продукту, получаемому лазерной резкой и обработкой, дальность плавления плакирующего материала от поверхности реза составляет 0,27-0,5 мм.

Краткое описание фигур

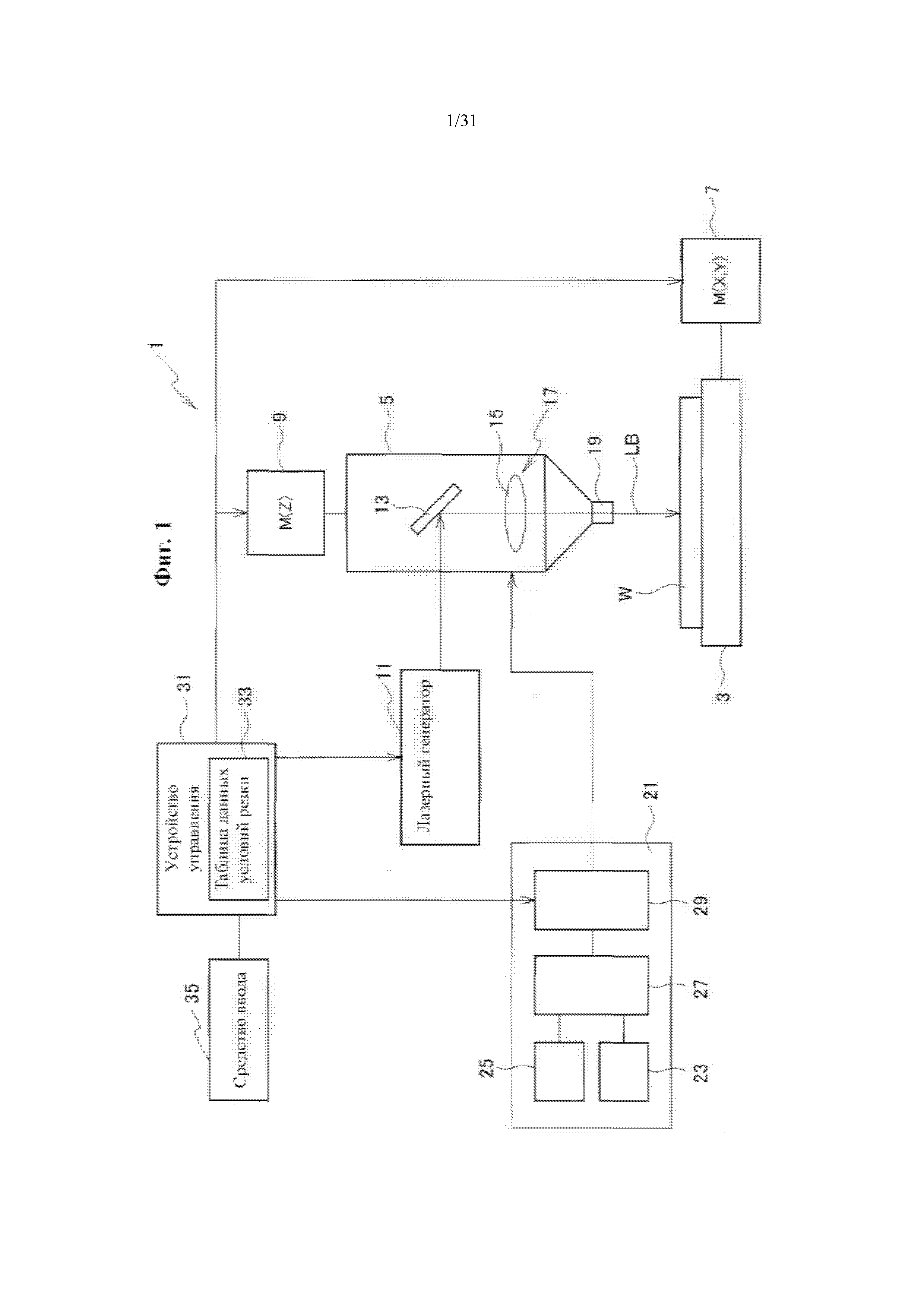

На фиг. 1 представлена пояснительная схема конфигурации, которая схематически показывает конфигурацию устройства для лазерной резки и обработки в соответствии с одним вариантом осуществления настоящего изобретения.

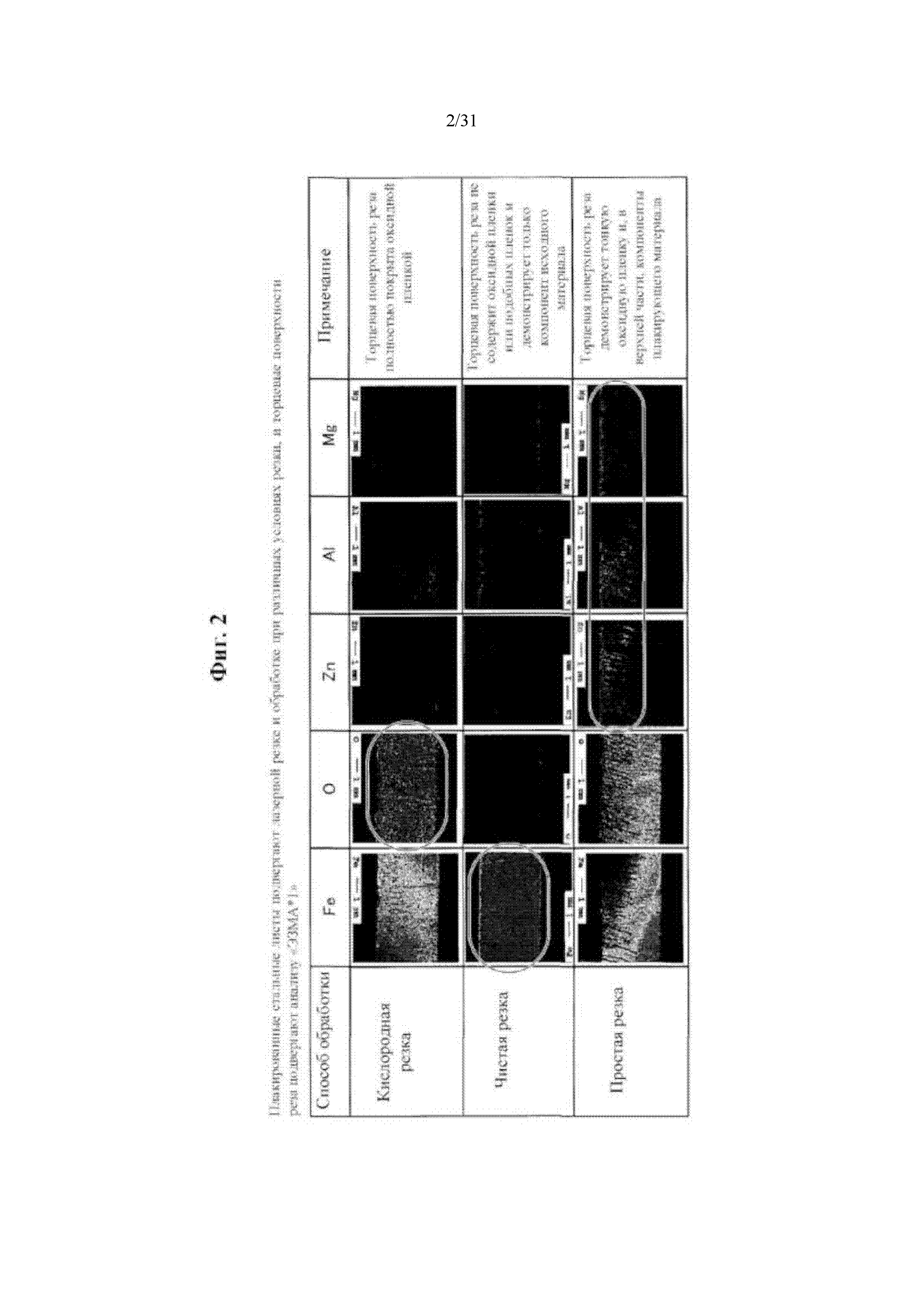

На фиг. 2 представлены результаты анализа ЭЗМА поверхностей реза, образованных в результате резки с использованием кислорода, чистой резки и простой резки.

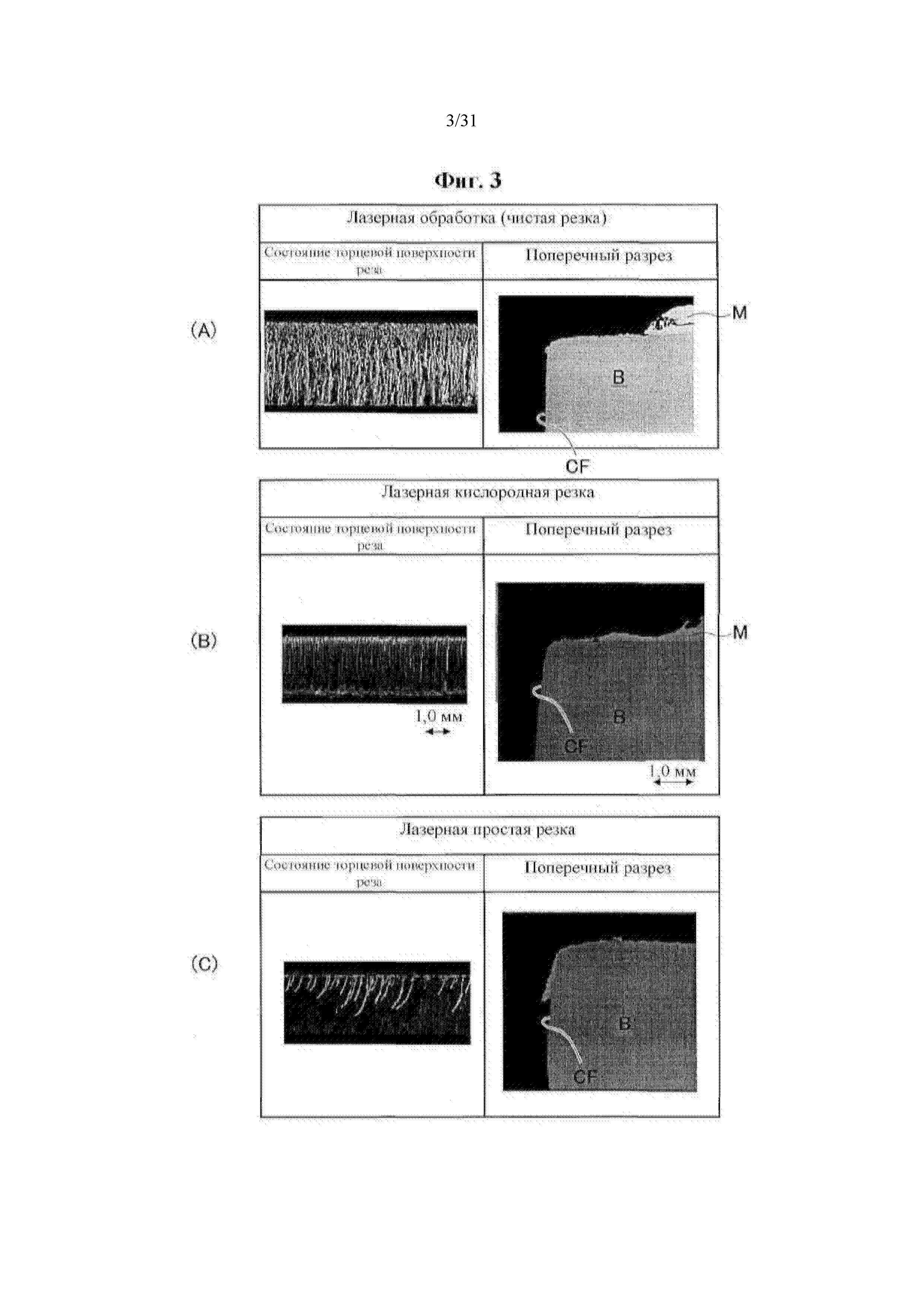

На фиг. 3 представлены увеличенные фотографии поверхностей реза, образованных в результате чистой резки, резки с использованием кислорода и простой резки.

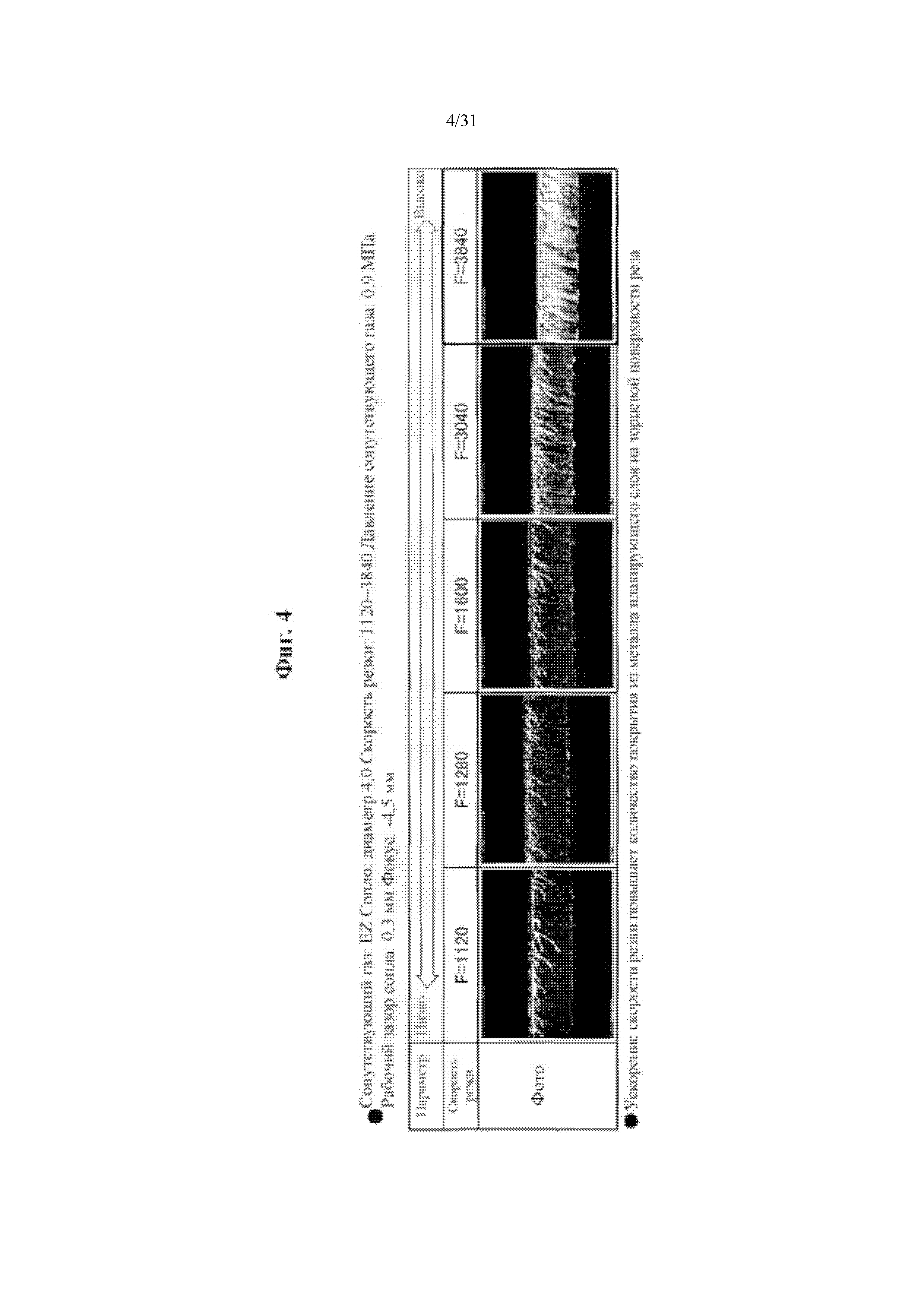

На фиг. 4 представлены увеличенные фотографии состояния покрытия из металла плакирующего слоя на поверхности реза при различных условиях лазерной резки и обработки.

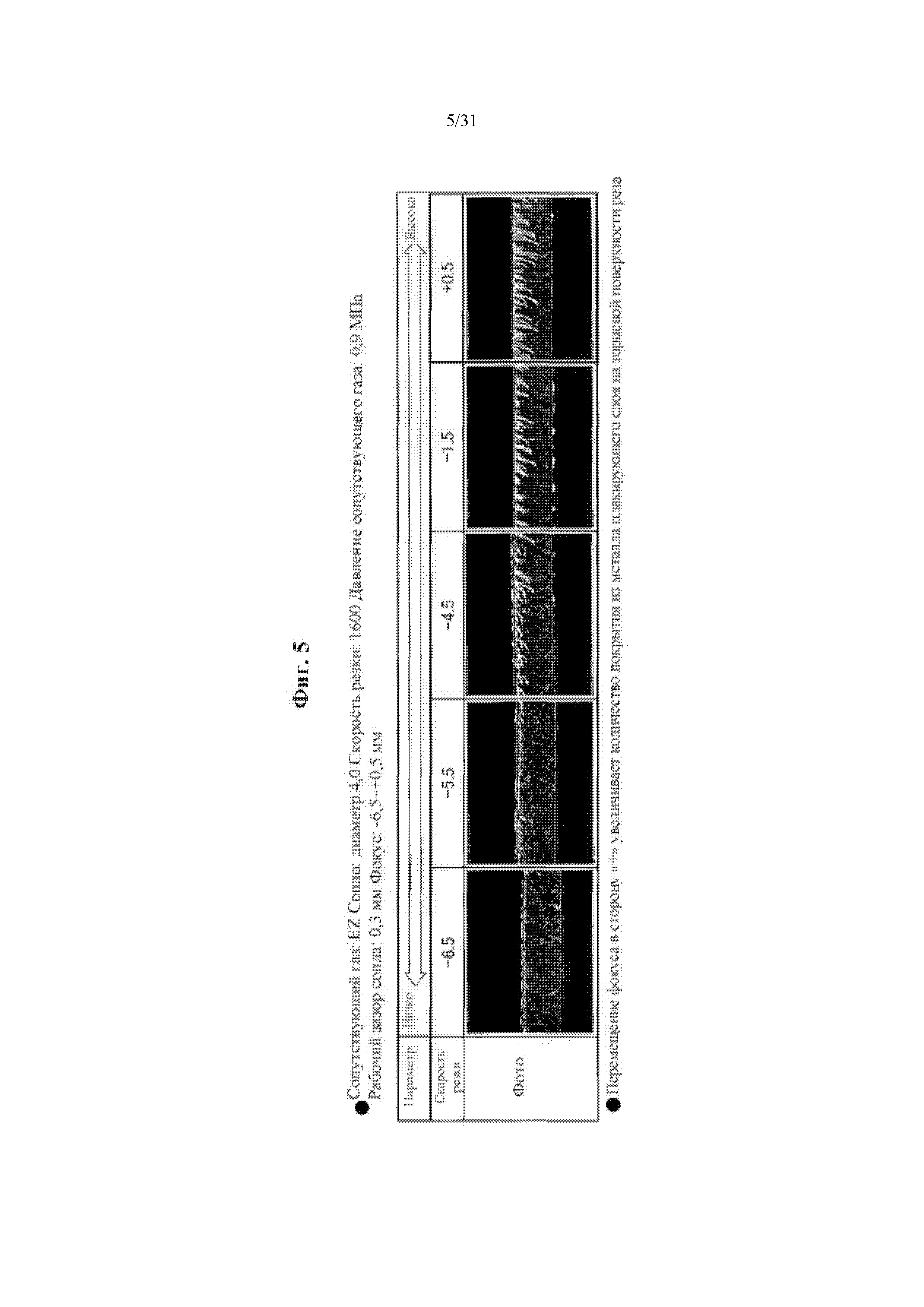

На фиг. 5 представлены увеличенные фотографии состояния покрытия из металла плакирующего слоя на поверхности реза при различных условиях лазерной резки и обработки.

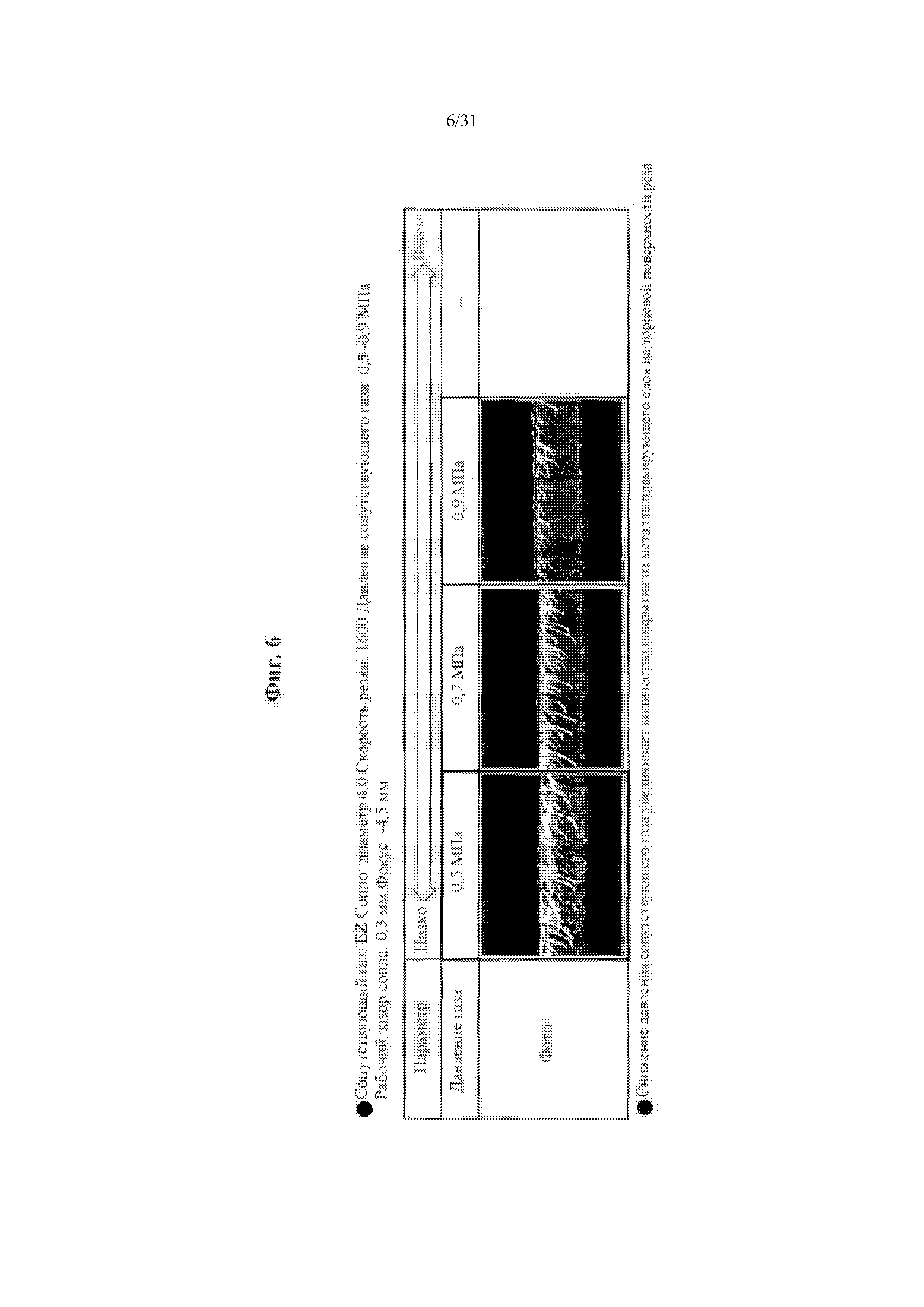

На фиг. 6 представлены увеличенные фотографии состояния покрытия из металла плакирующего слоя на поверхности реза при различных условиях лазерной резки и обработки.

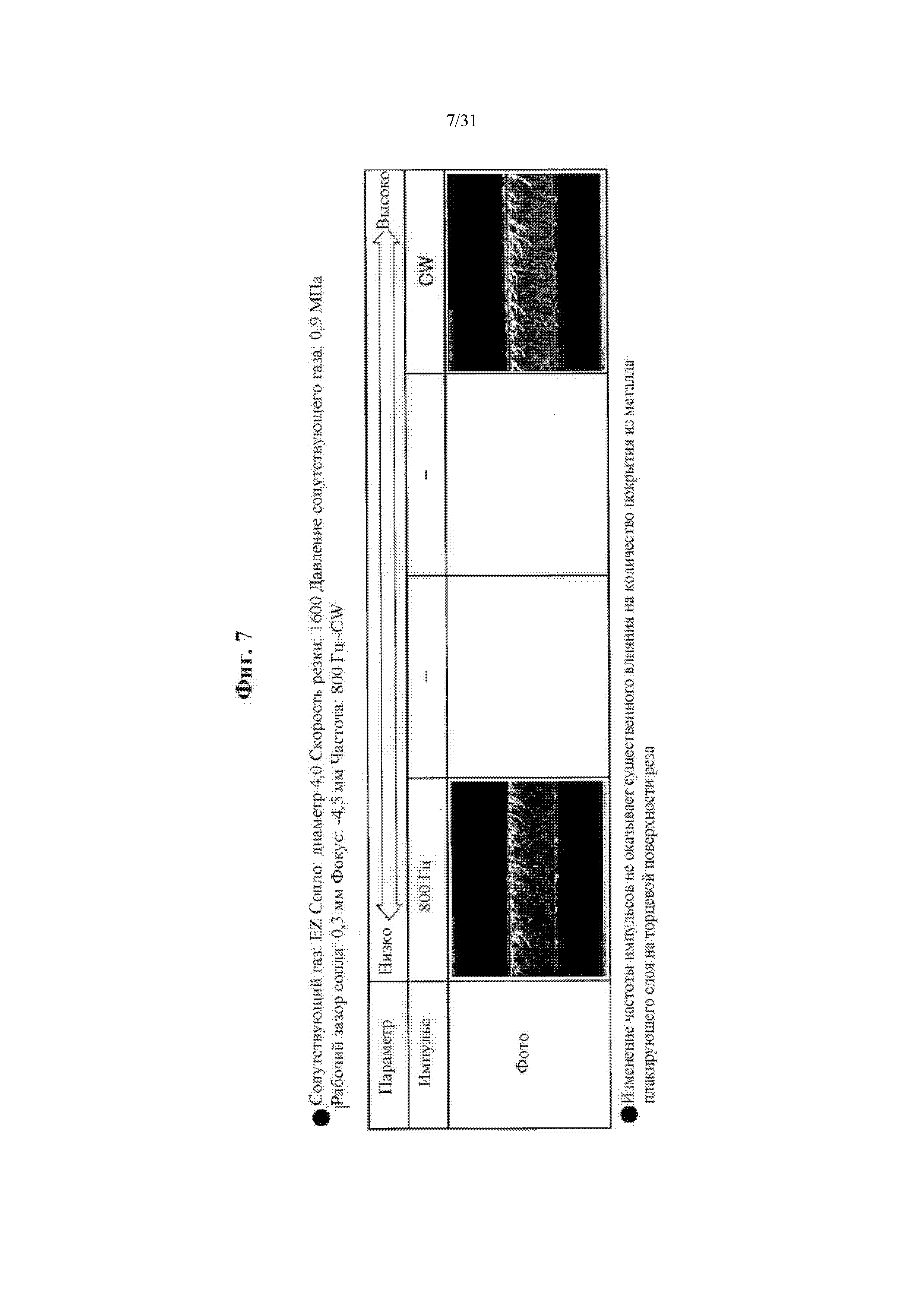

На фиг. 7 представлены увеличенные фотографии состояния покрытия из металла плакирующего слоя на поверхности реза при различных условиях лазерной резки и обработки.

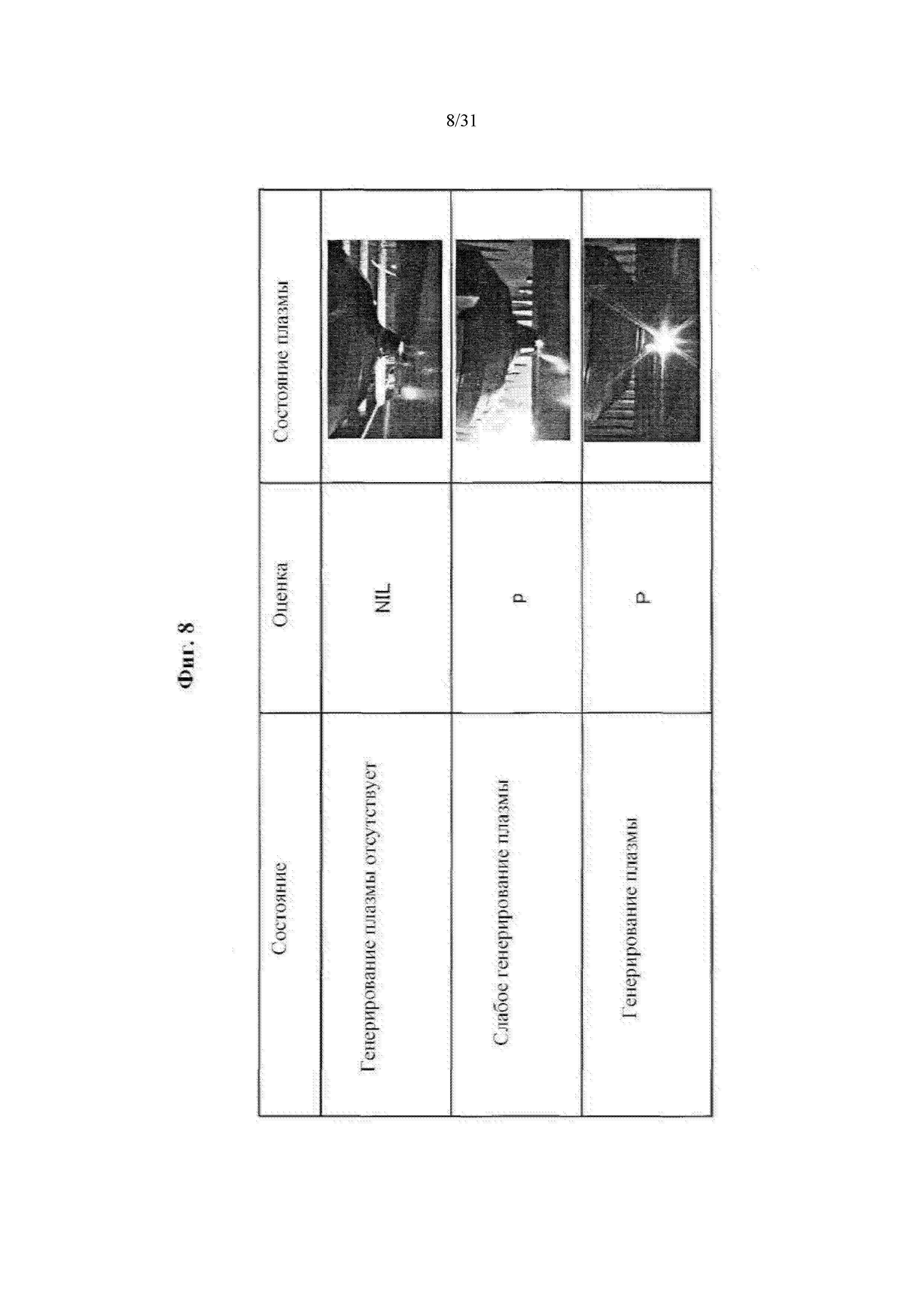

На фиг. 8 представлены фотографии состояния генерирования плазмы.

На фиг. 9 представлены увеличенные фотографии, на которых представлены результаты анализа коррозионной стойкости поверхностей реза.

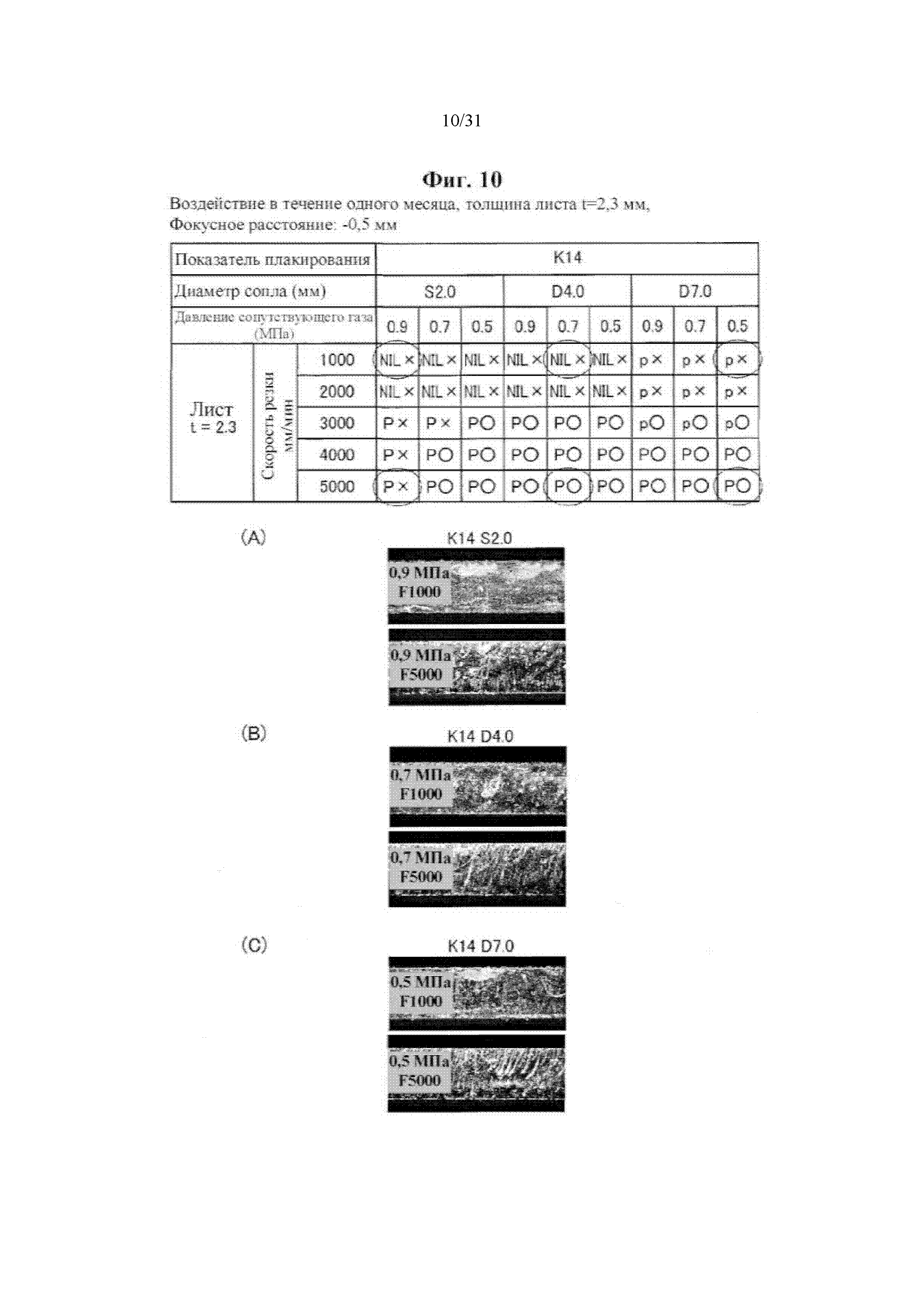

На фиг. 10 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

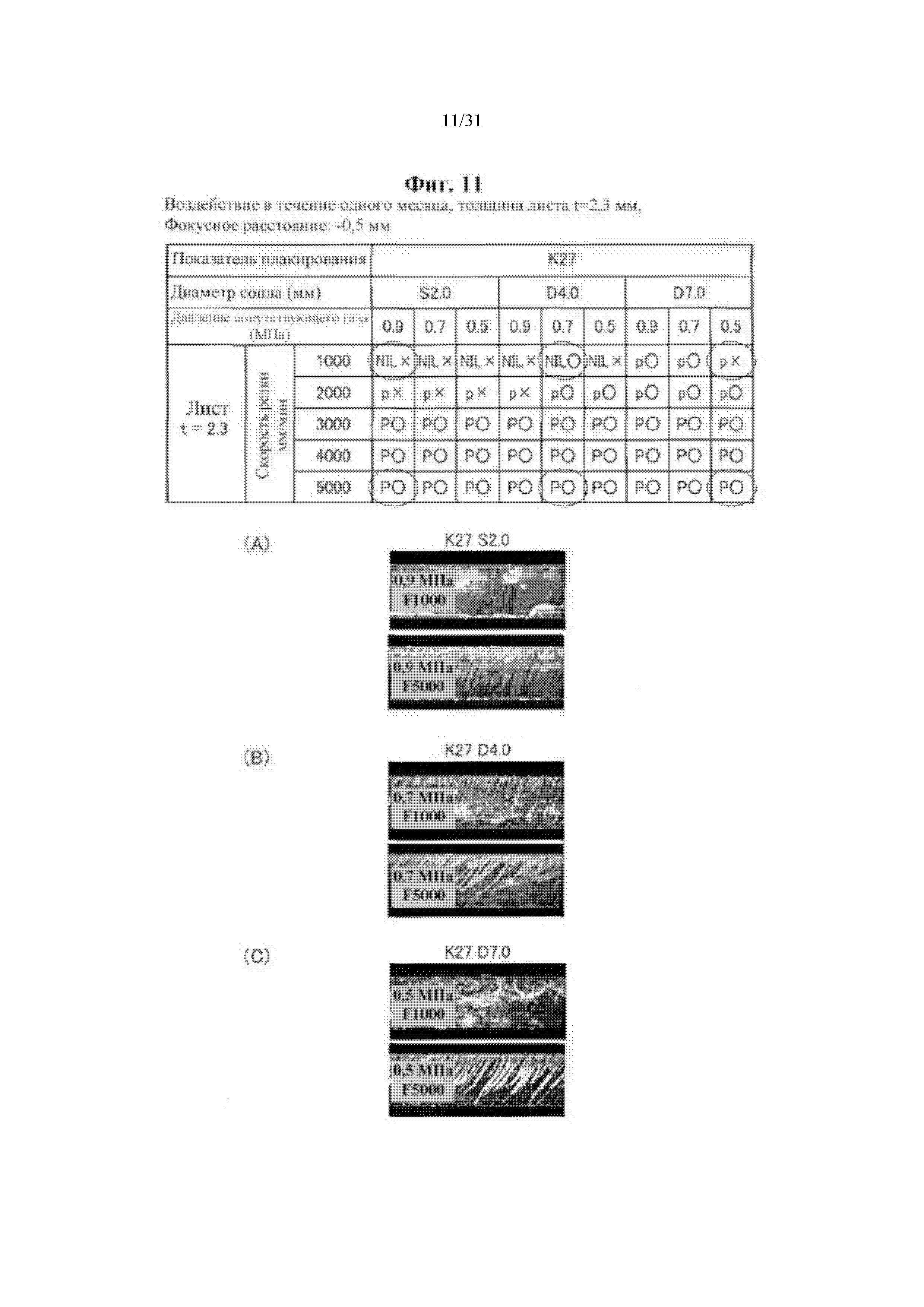

На фиг. 11 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

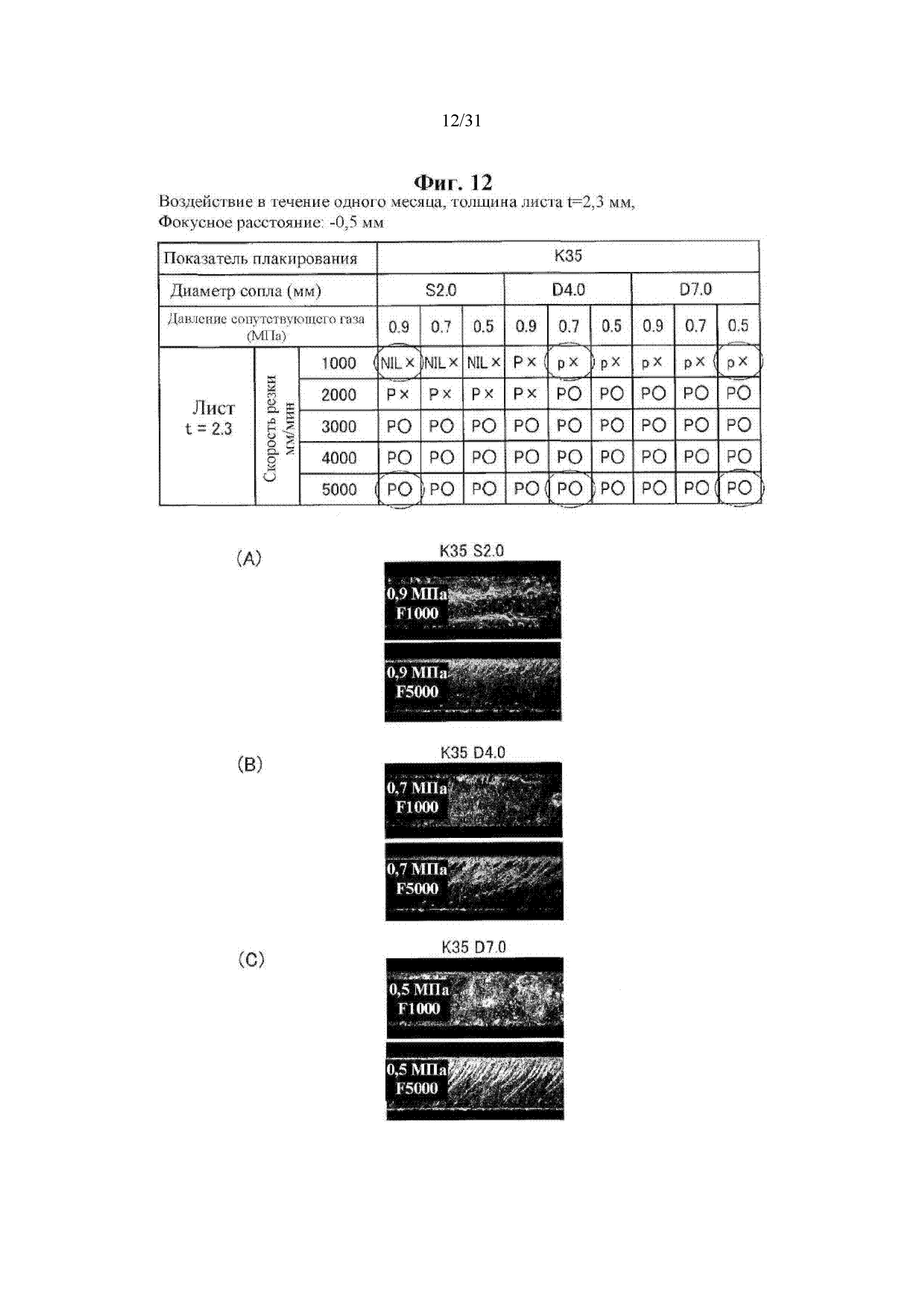

На фиг. 12 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

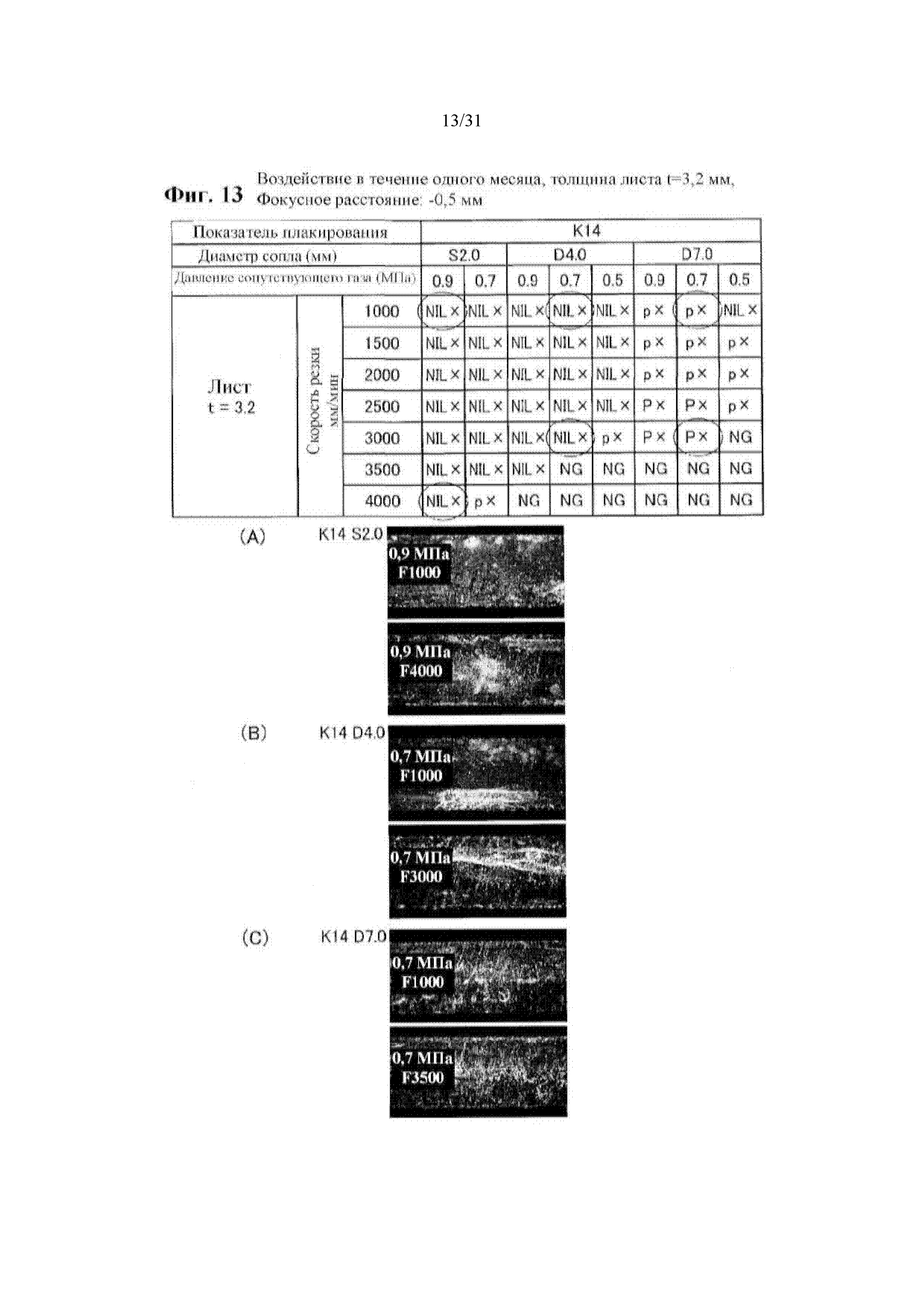

На фиг. 13 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

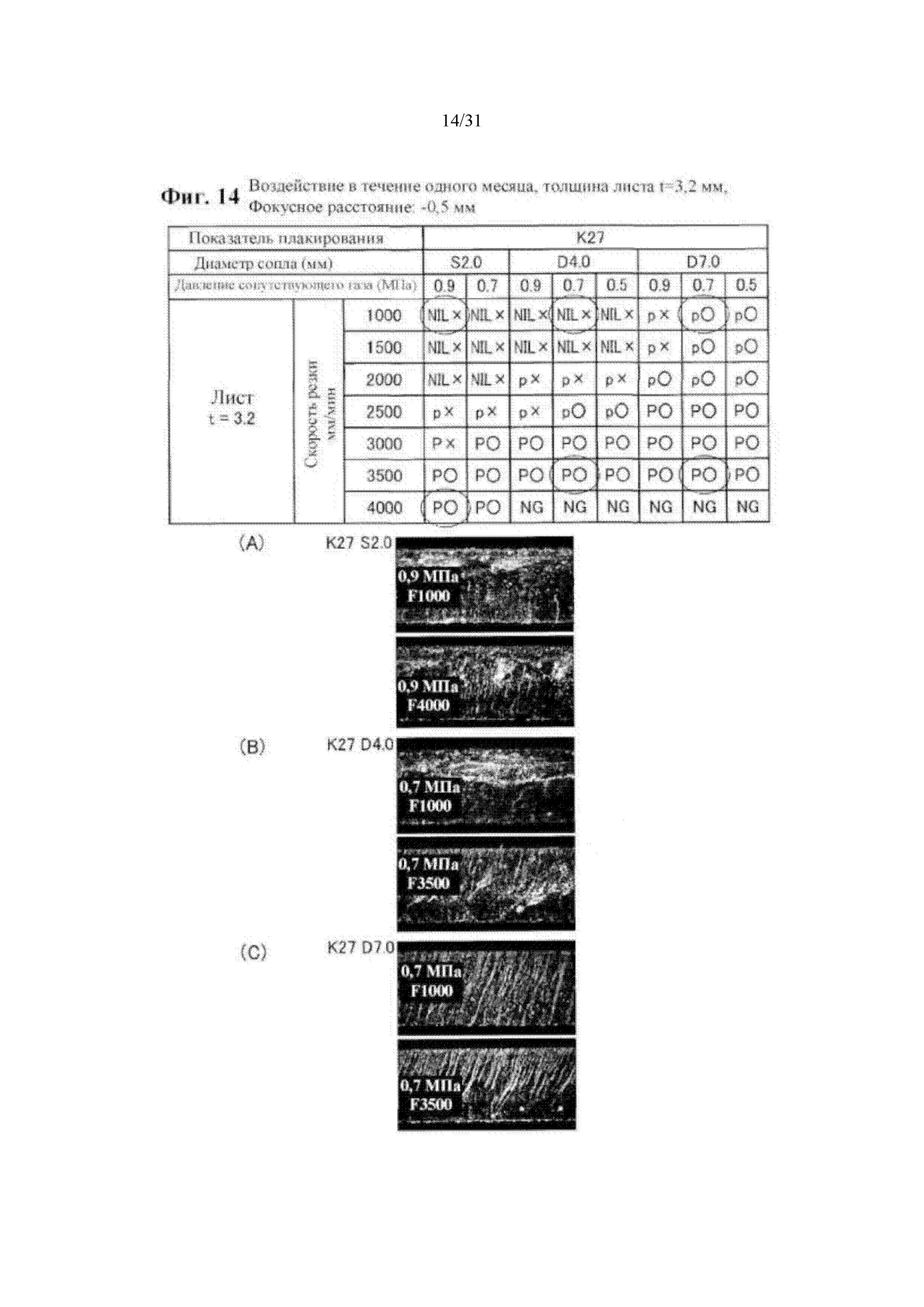

На фиг. 14 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

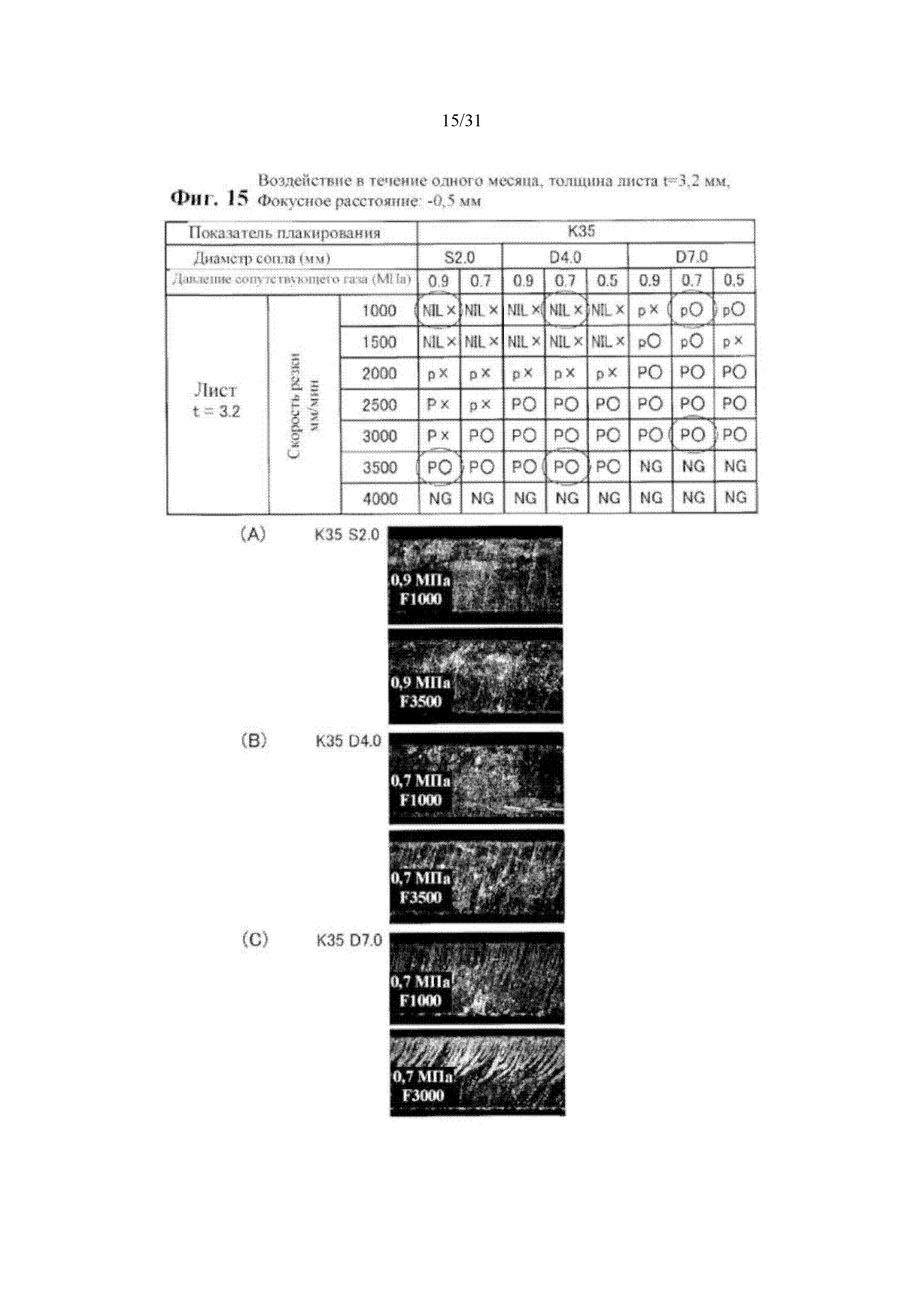

На фиг. 15 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

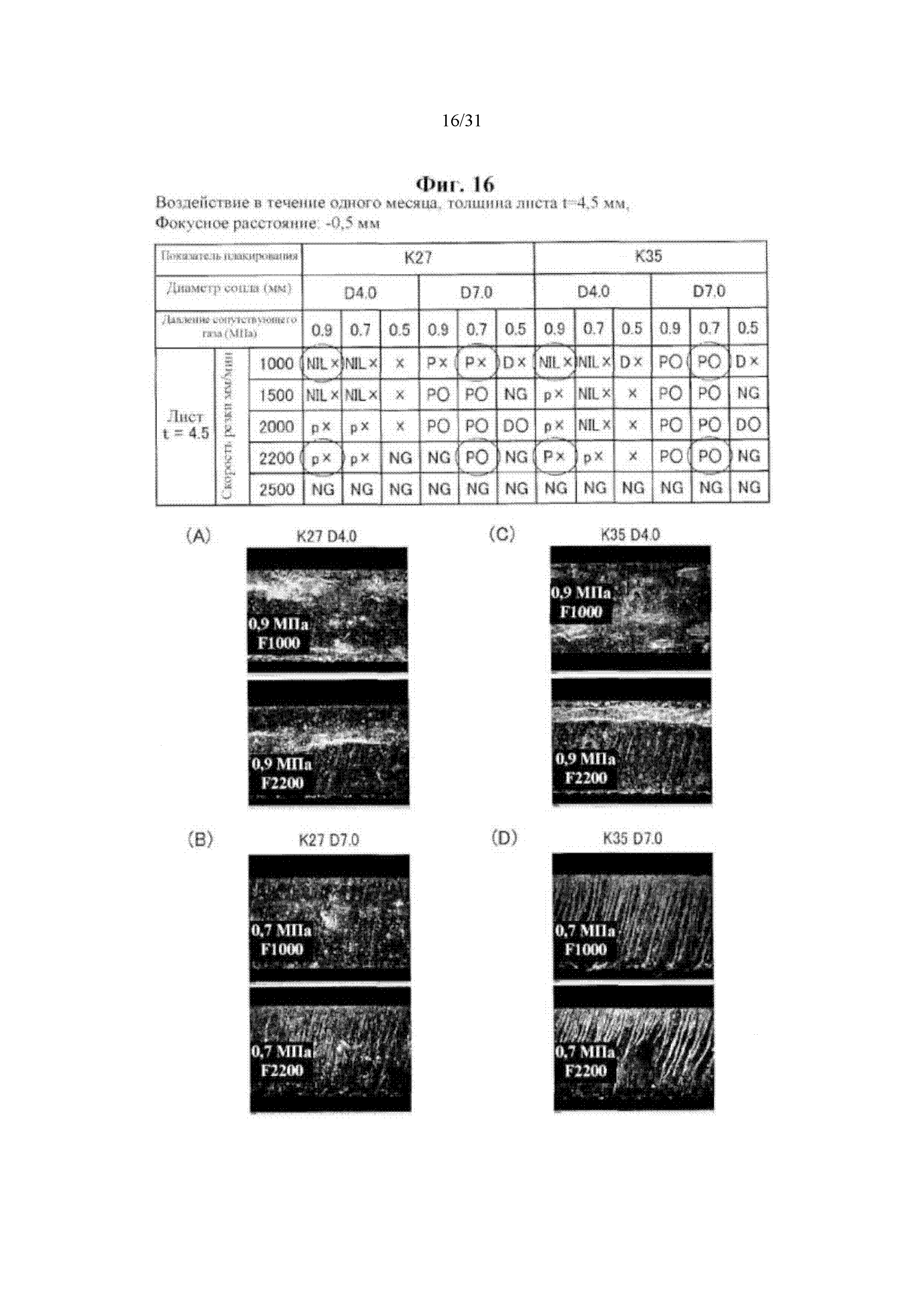

На фиг. 16 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

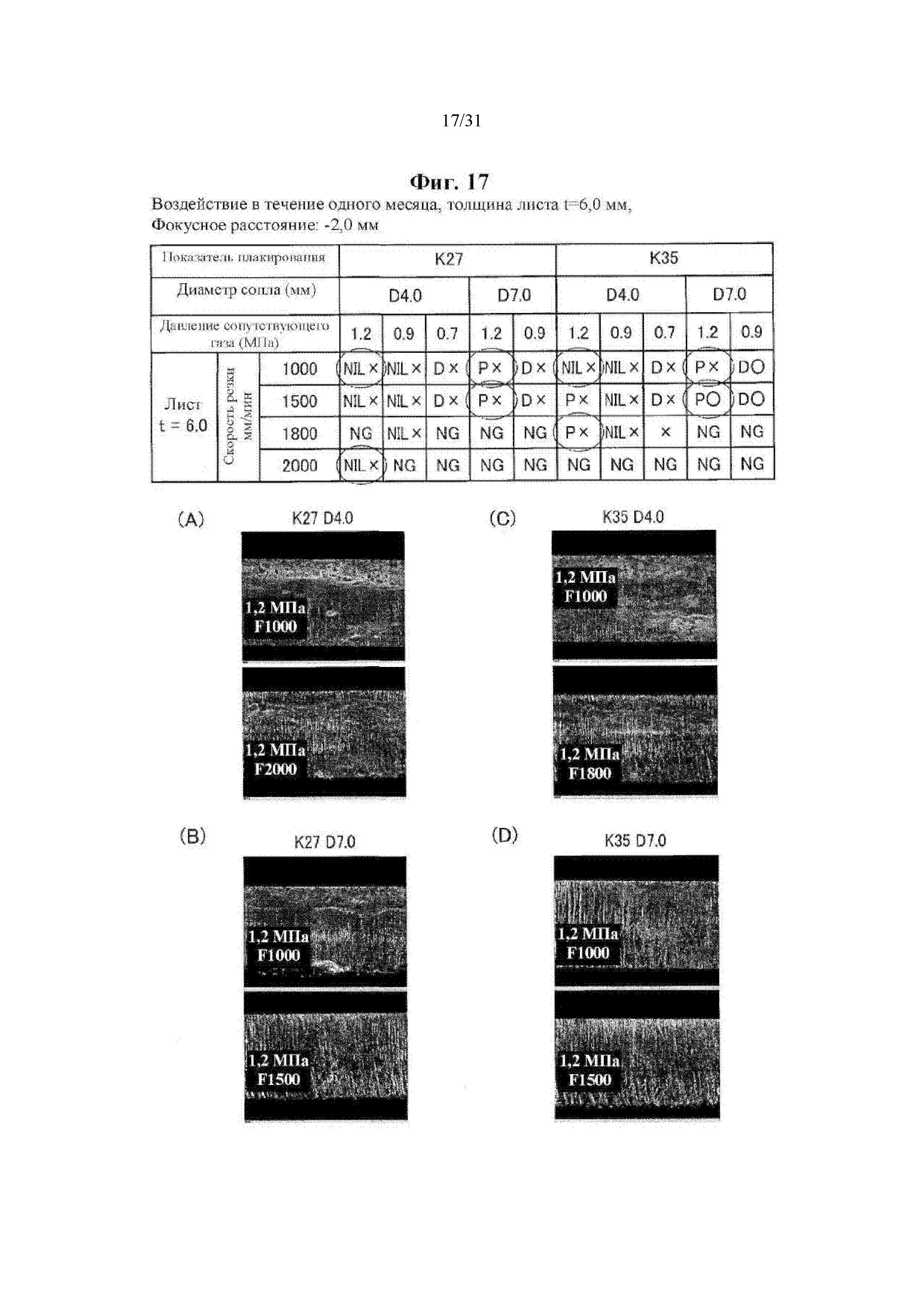

На фиг. 17 представлена таблица с результатами анализа показателей испытания на атмосферную коррозию и фотографии генерирования плазмы.

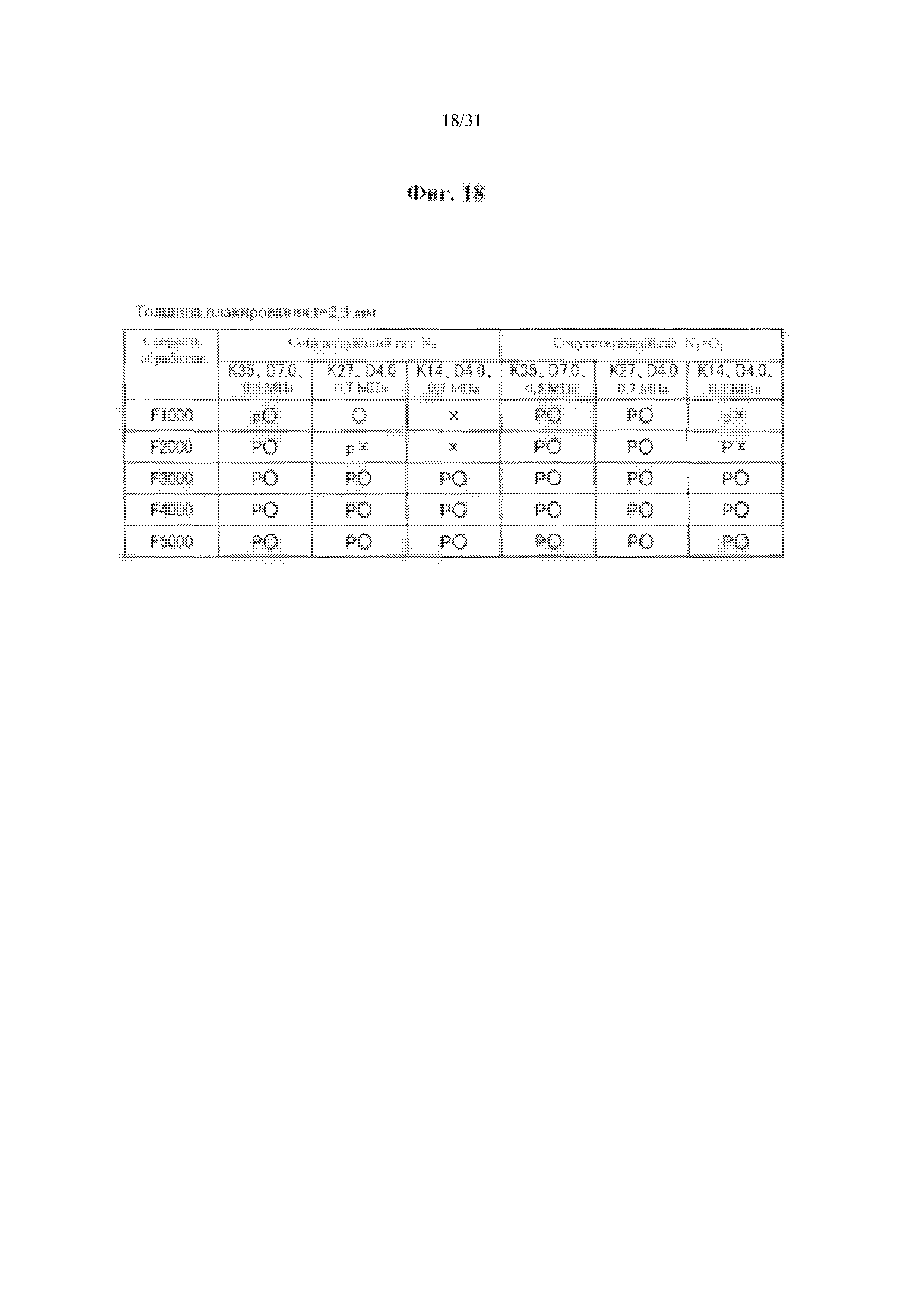

На фиг. 18 представлена пояснительная таблица, демонстрирующая взаимосвязи между генерированием плазмы и появлением красной ржавчины на основании испытаний на атмосферную коррозию после чистой резки и простой резки.

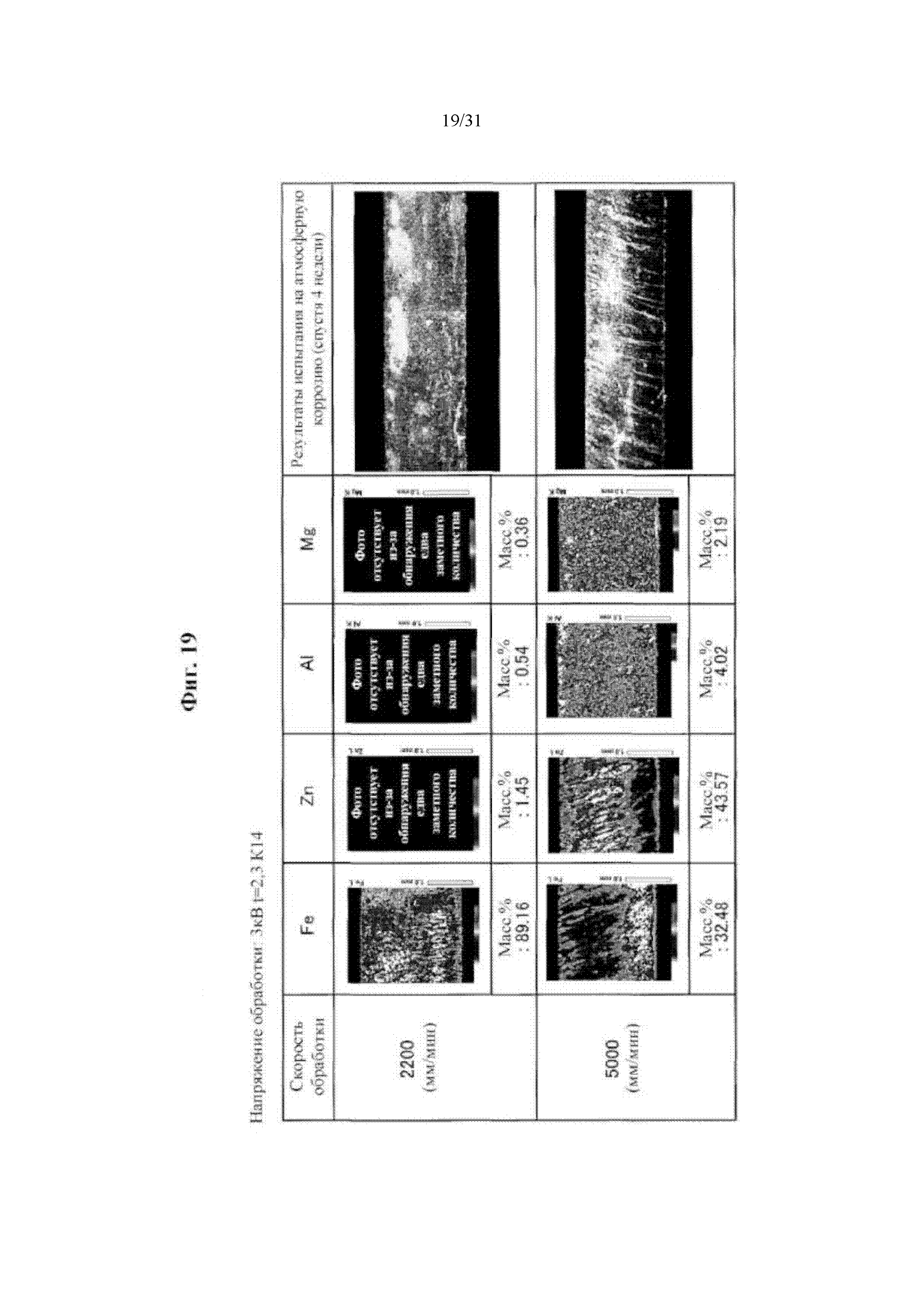

На фиг. 19 представлены фотографии, демонстрирующие результаты анализа ДРС и случаи появления красной ржавчины в зависимости от различных скоростей обработки.

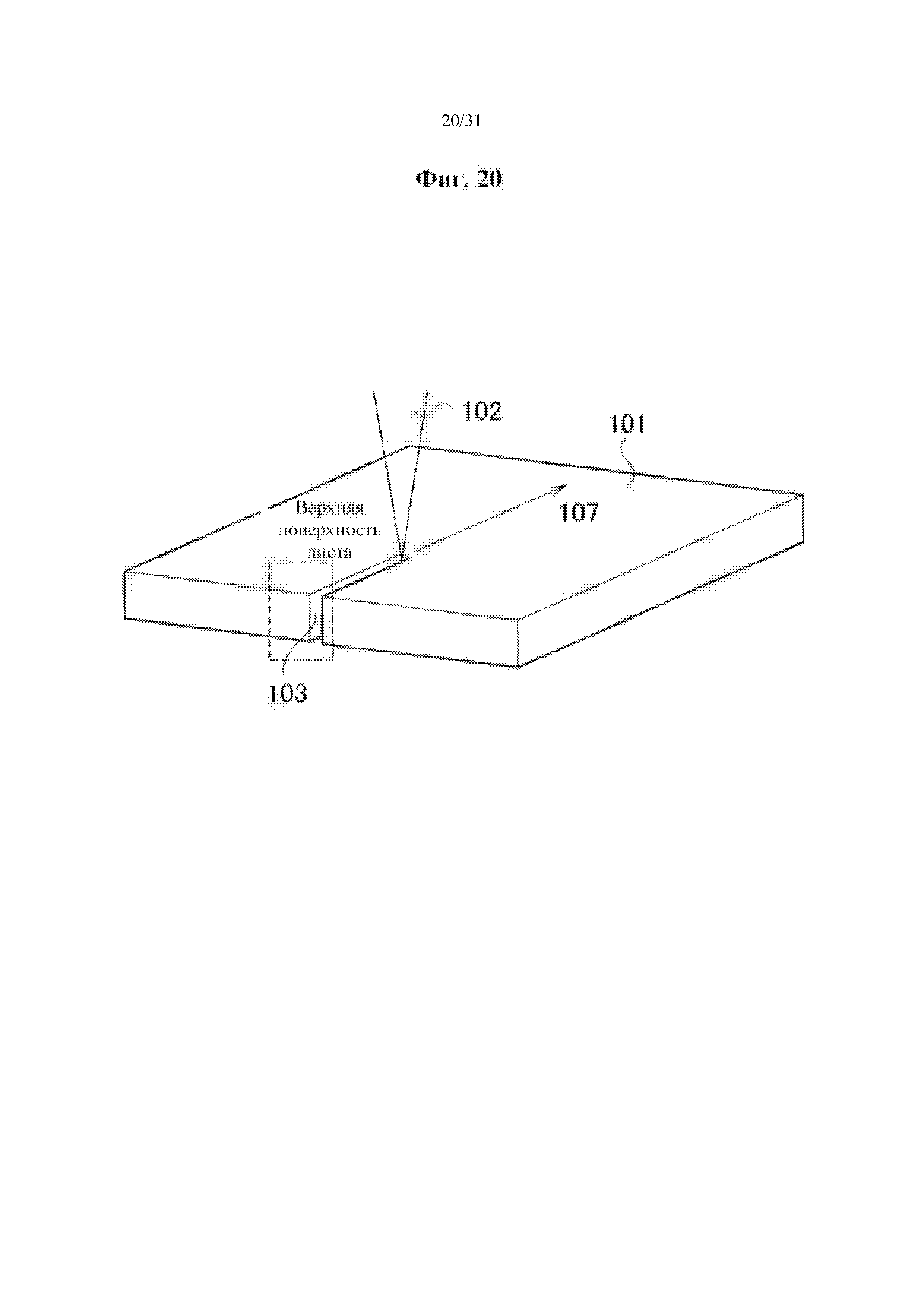

На фиг. 20 представлена модель, демонстрирующая условия лазерной резки.

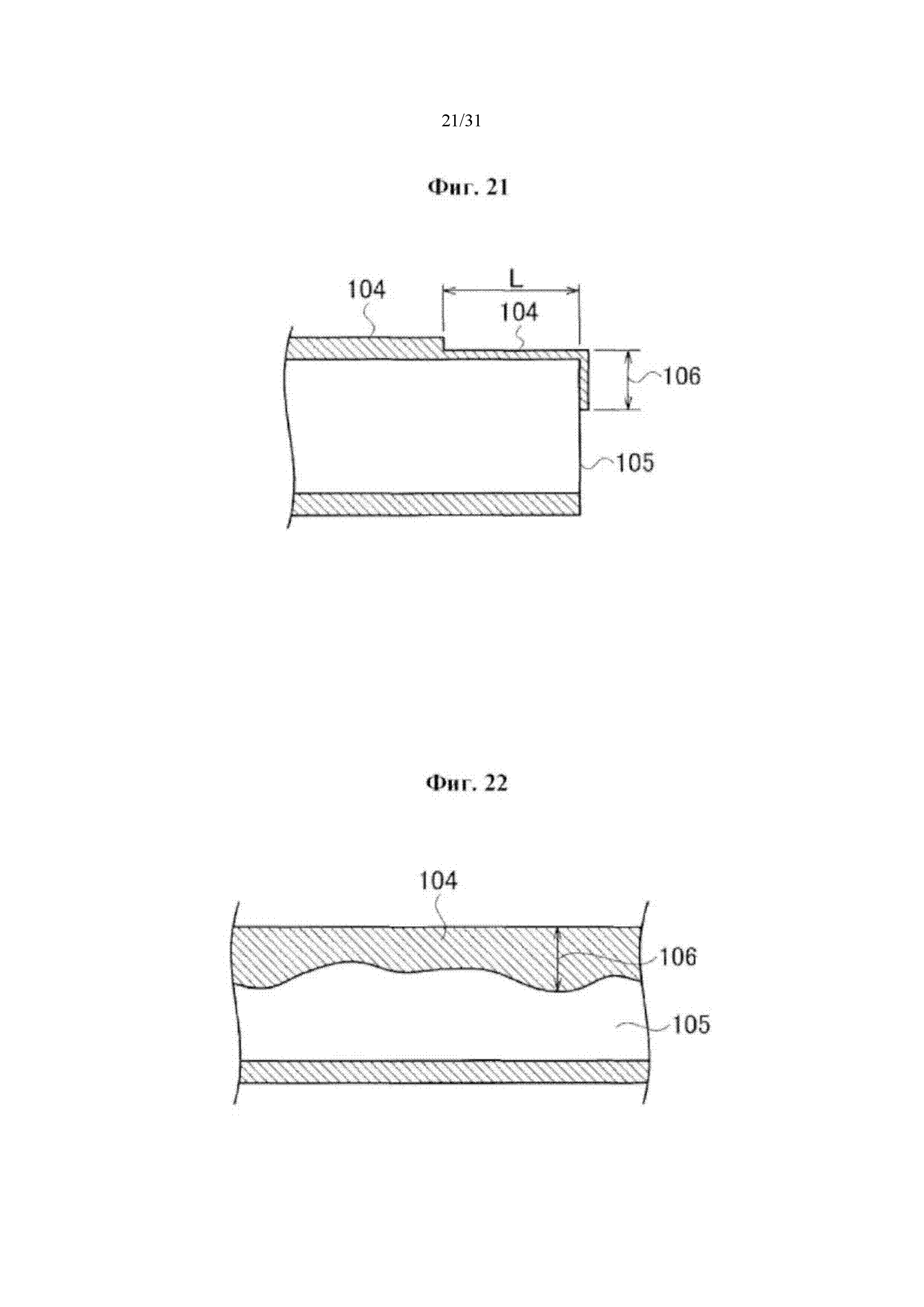

На фиг. 21 представлена модель, демонстрирующая определение ширины расплавленного плакирующего материала.

На фиг. 22 представлена модель, демонстрирующая определение состояния плакирующего металлического покрытия на поверхности реза.

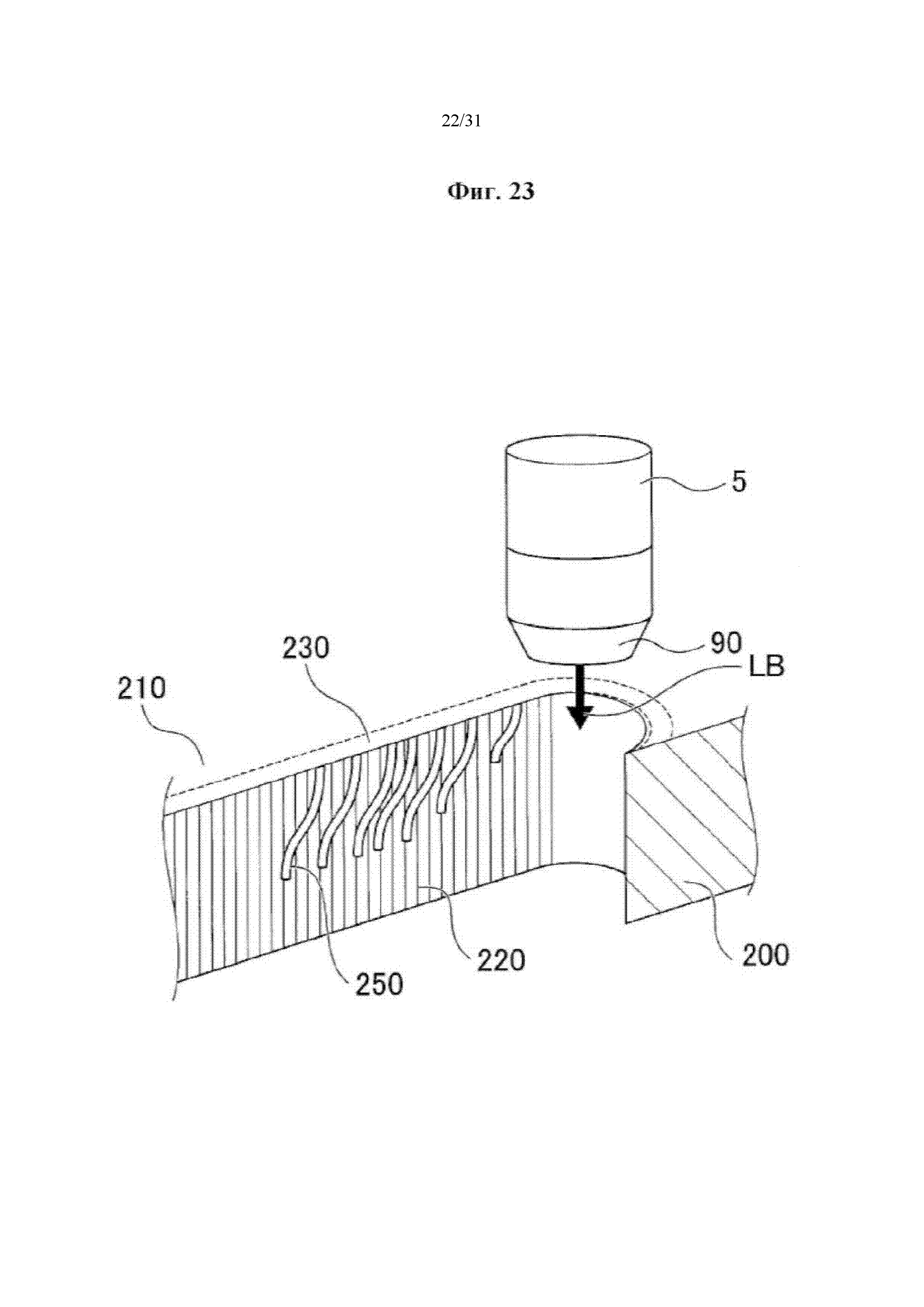

На фиг. 23 представлено схематическое изображение, поясняющее приток слоя плакирующего металла при лазерной резке.

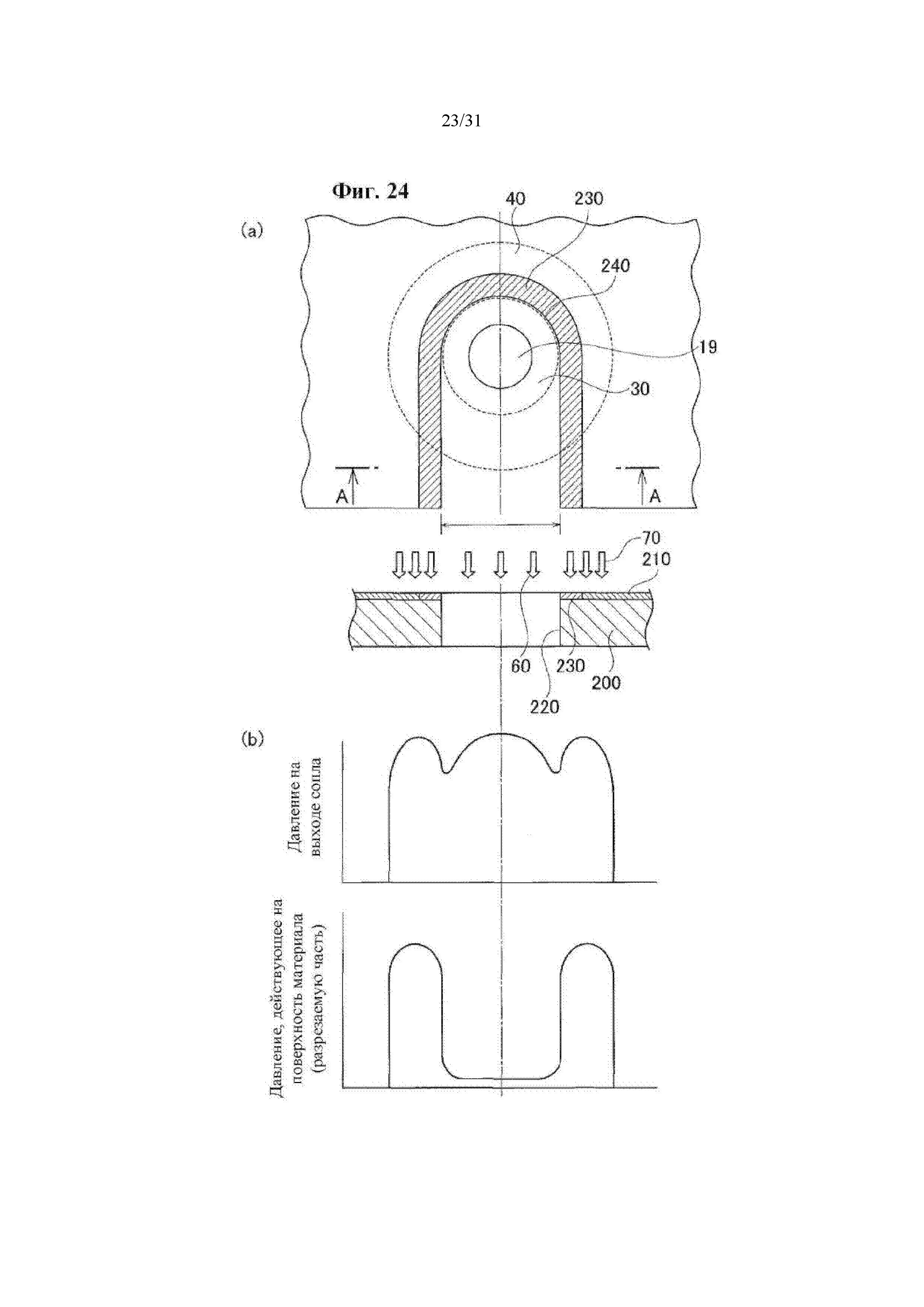

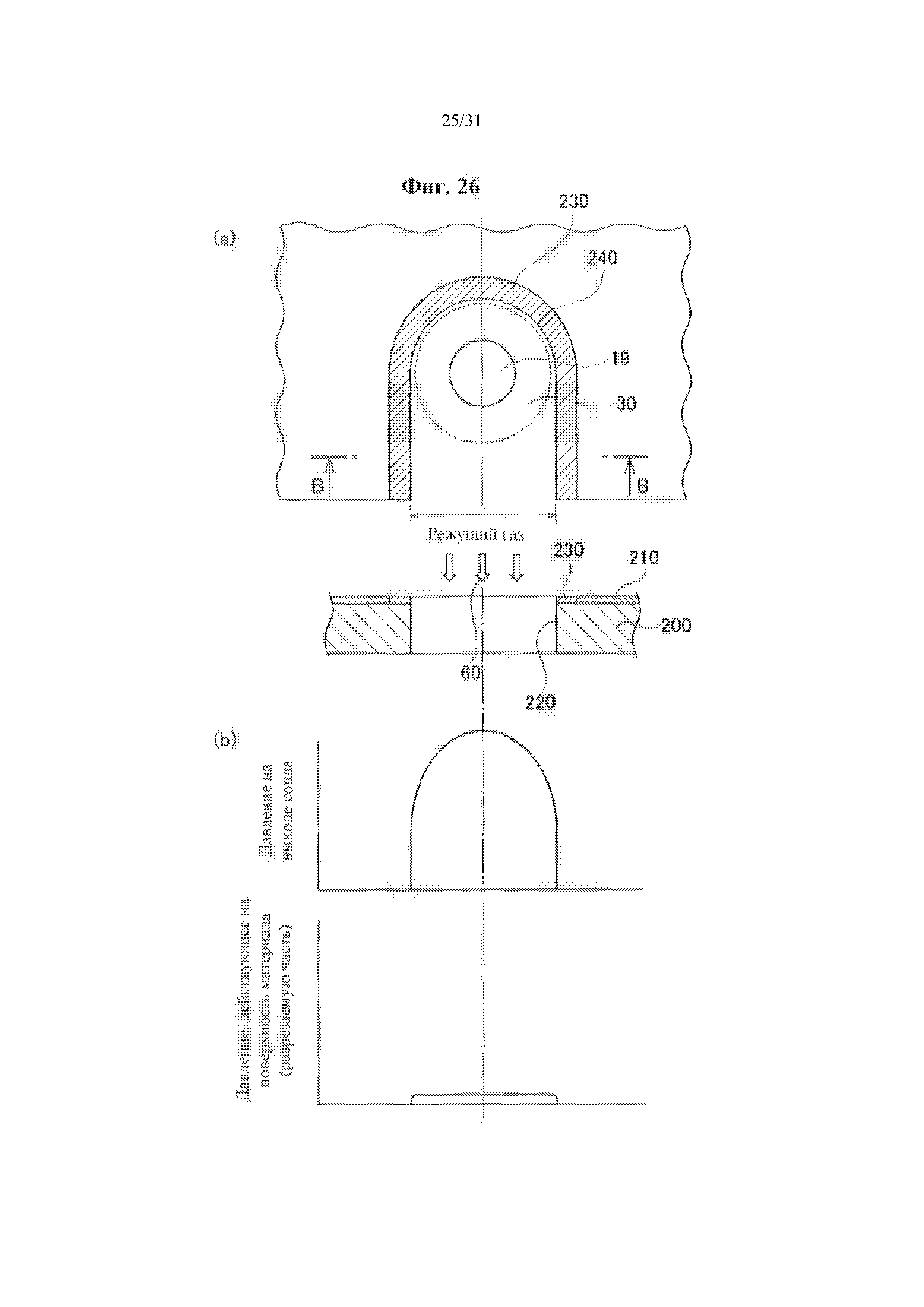

На фиг. 24 представлены схематические изображения, поясняющие конфигурацию лазерной резки в соответствии с одним вариантом осуществления настоящего изобретения, где (а) показывает взаимосвязь между лазерным пучком, соплом для режущего газа и разрезаемым материалом, и (b) показывает распределения давления режущего газа и вспомогательного газа, действующих на разрезаемый материал.

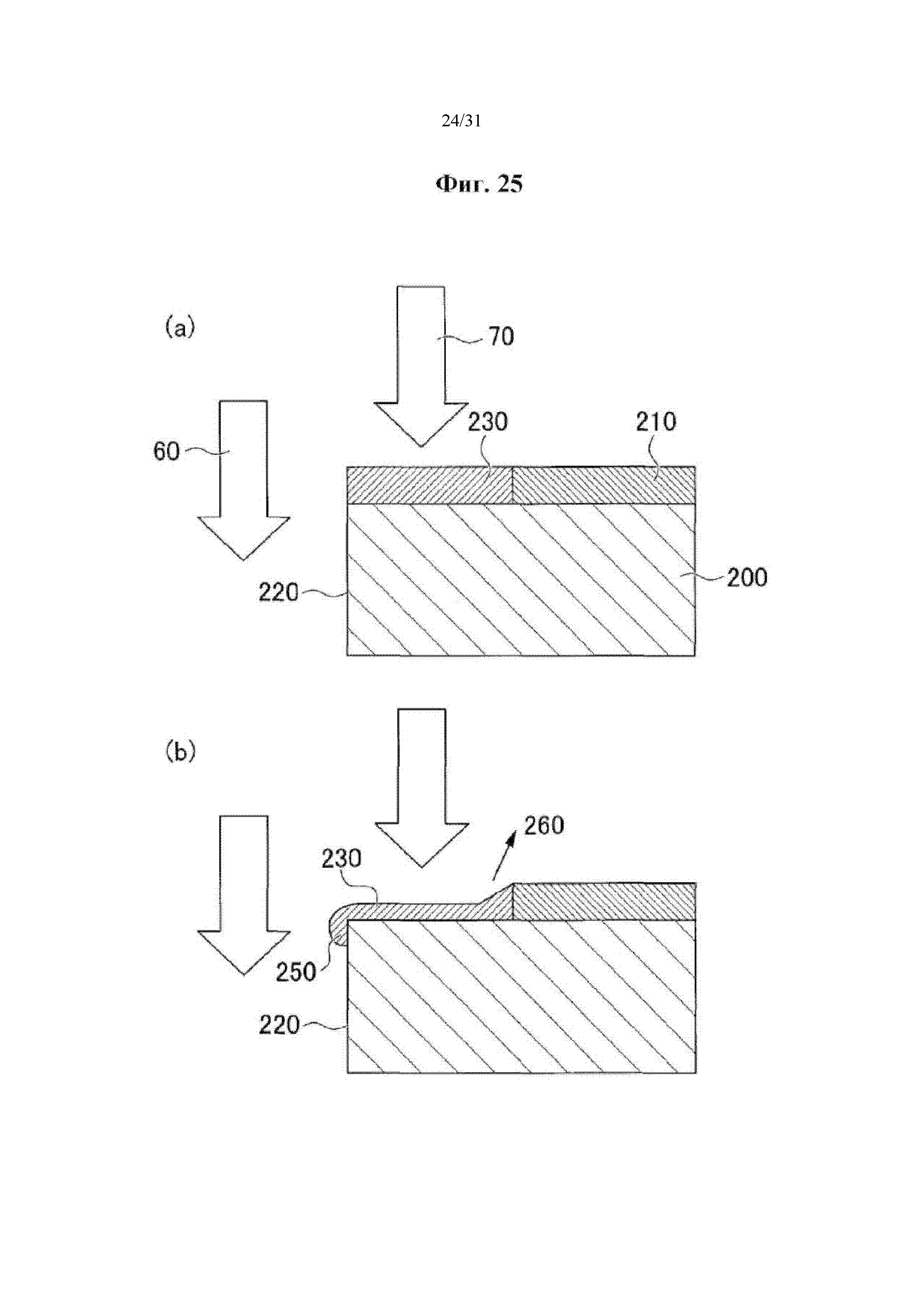

На фиг. 25 представлены схемы, поясняющие расположение слоя плакирующего металла в соответствии с одним вариантом осуществления настоящего изобретения, где (а) показывает начальное состояние слоя плакирующего металла во время лазерной резки, и (b) показывает более позднее состояние слоя плакирующего металла.

На фиг. 26 представлены схемы, поясняющие стандартную конфигурацию лазерной резки, где (а) показывает взаимосвязь между лазерным пучком, соплом для режущего газа и разрезаемым материалом, и (b) показывает распределения давления режущего газа, действующего на разрезаемый материал.

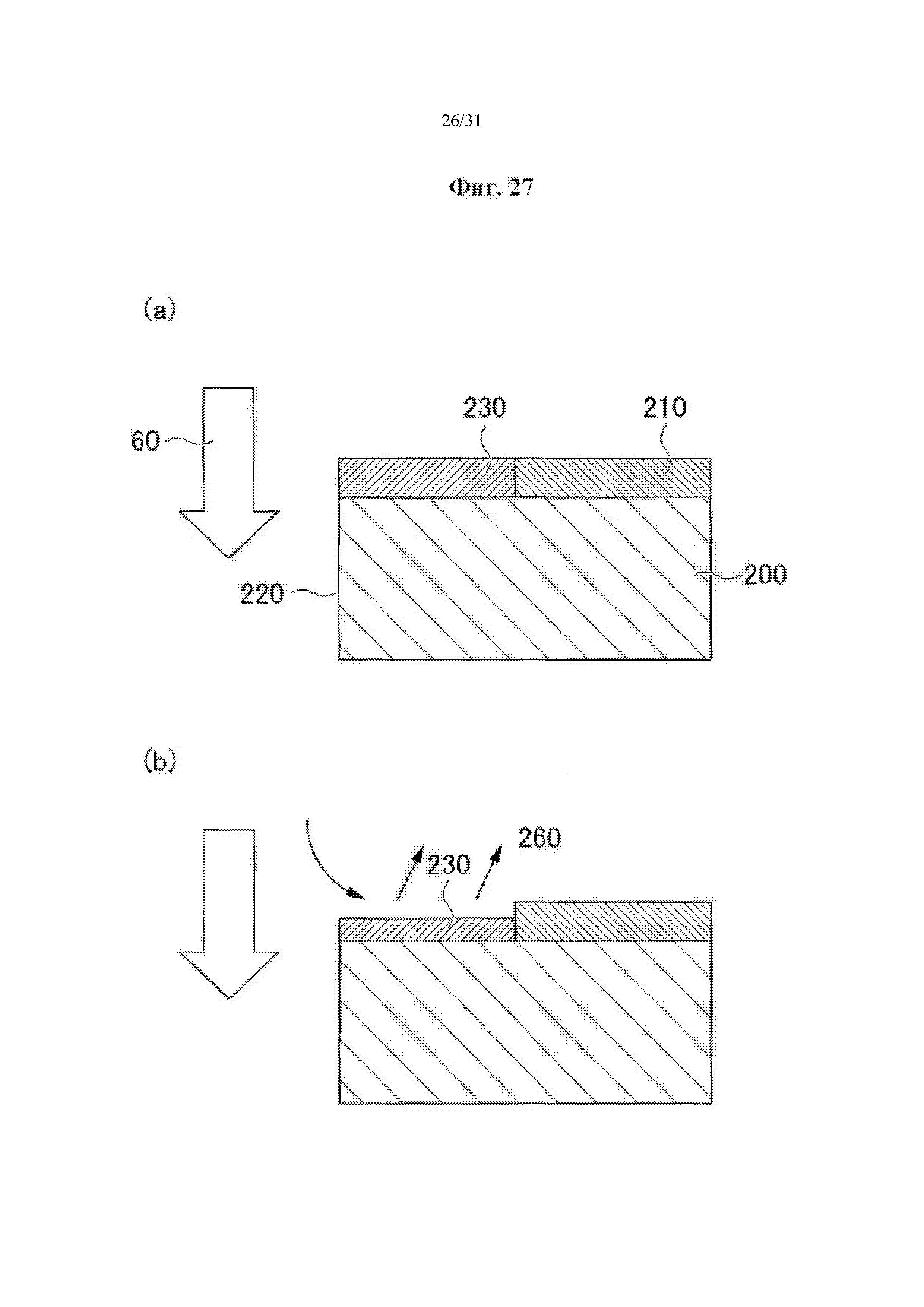

На фиг. 27 представлены схемы, поясняющие стандартное расположение слоя плакирующего металла, где (а) показывает начальное состояние слоя плакирующего металла во время лазерной резки, и (b) показывает более позднее состояние слоя плакирующего металла.

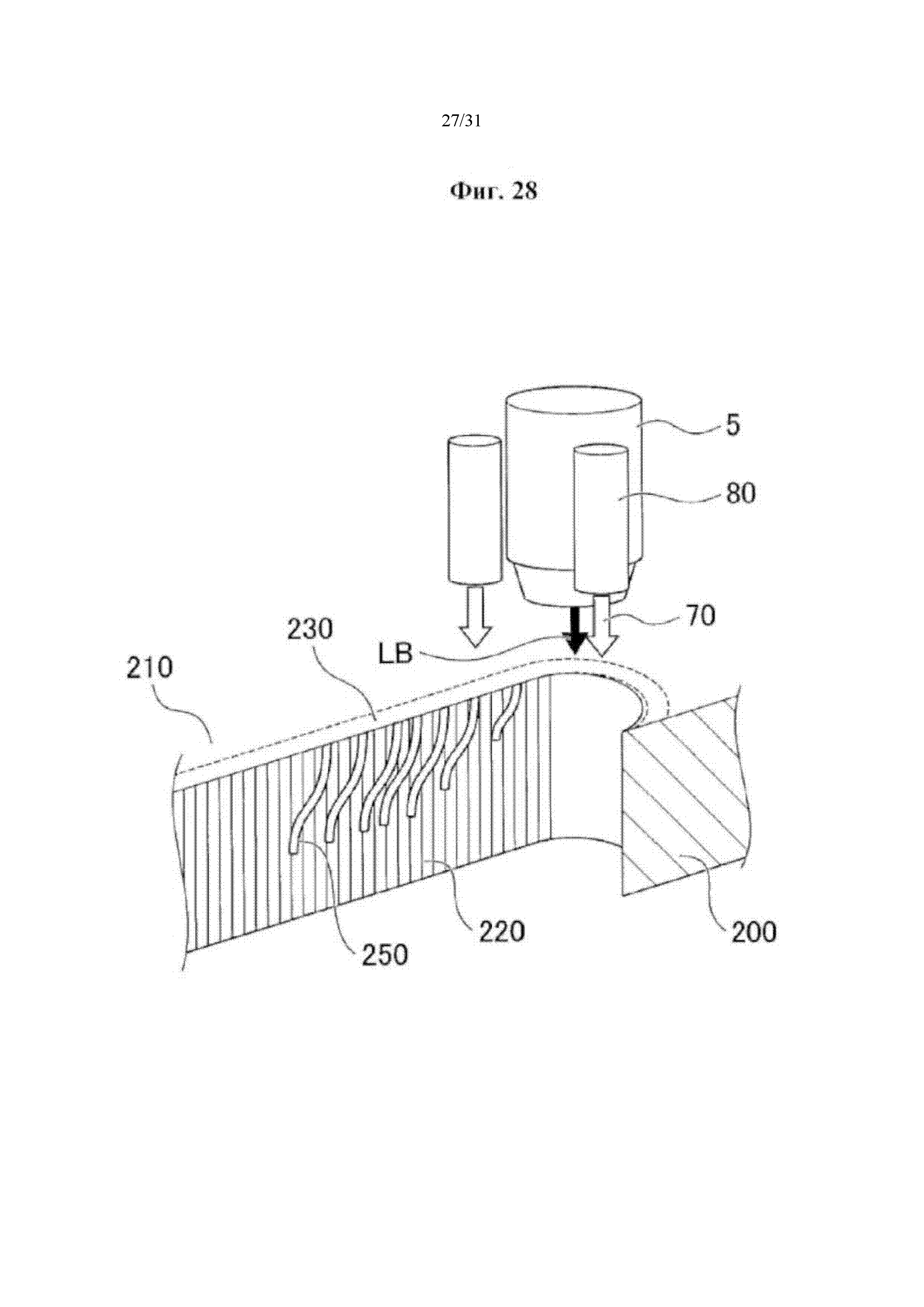

На фиг. 28 представлен пример лазерной резки в соответствии с одним вариантом осуществления настоящего изобретения.

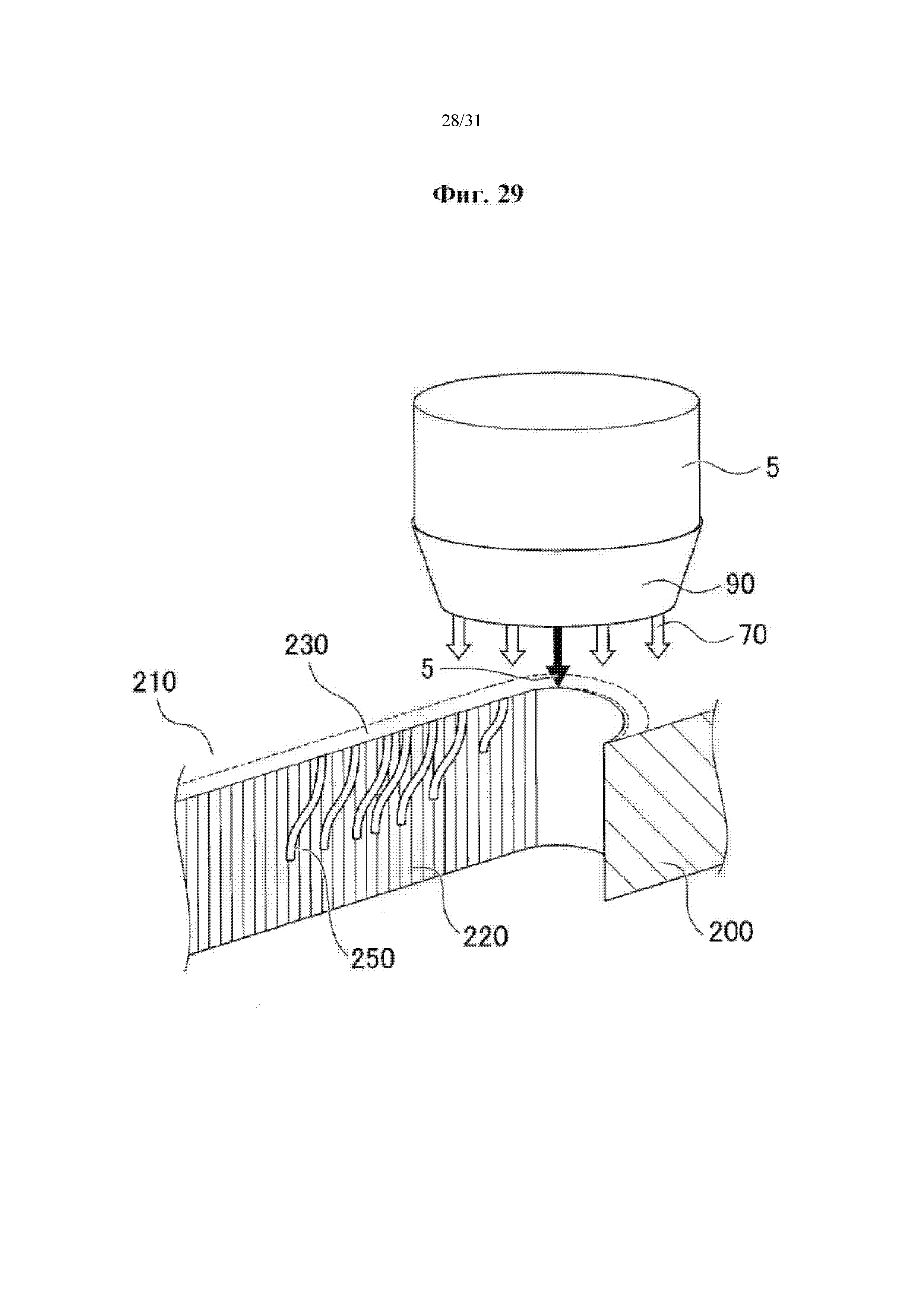

На фиг. 29 представлен другой пример лазерной резки в соответствии с одним вариантом осуществления настоящего изобретения.

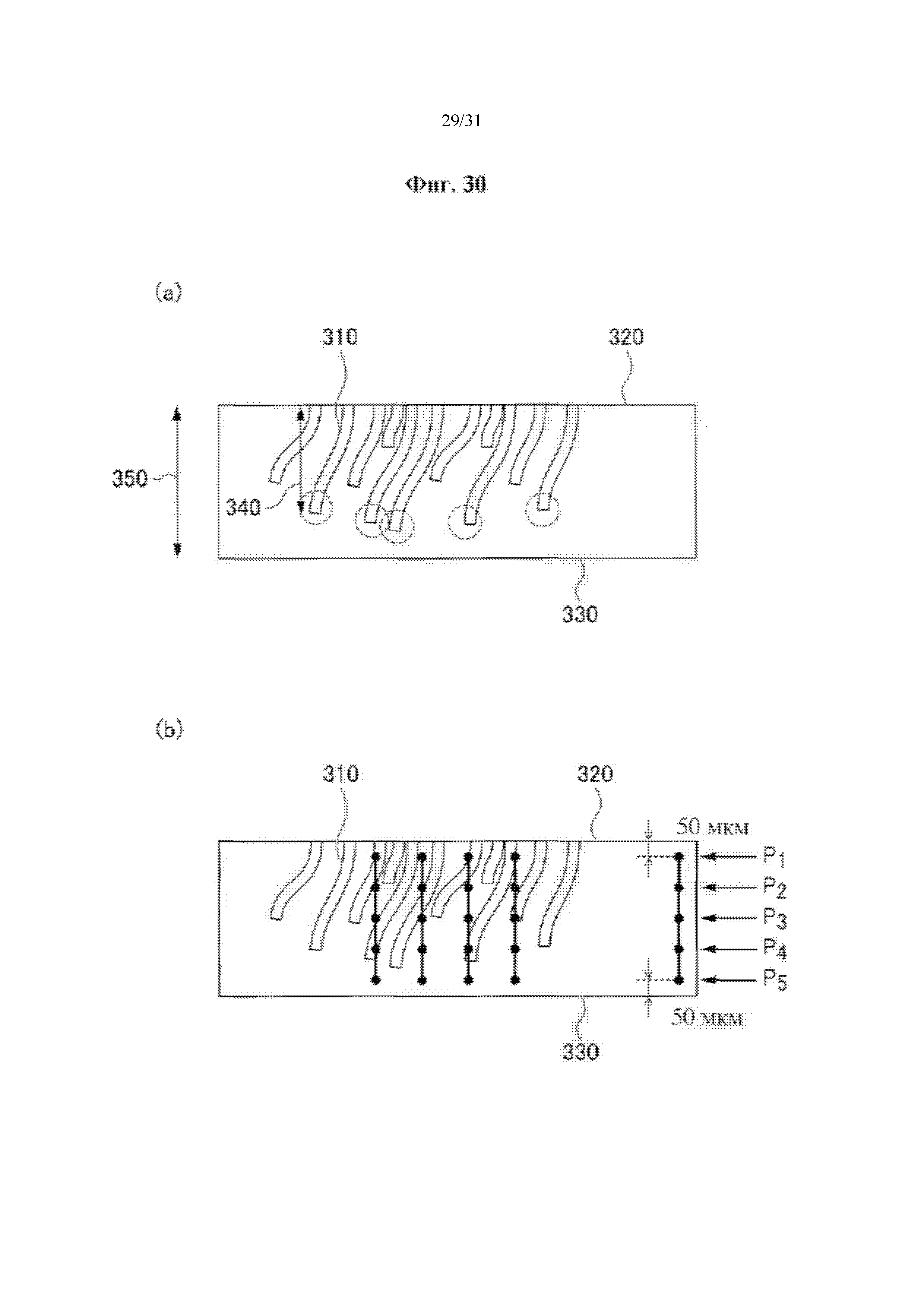

На фиг. 30 проиллюстрированы способы измерения слоя защитного покрытия, где (а) демонстрирует способ измерения отношения (отношения длины притока плакирующего материала) средней длины слоя защитного покрытия к толщине листа, и (b) демонстрирует способ измерения степени покрытия (коэффициента покрытия) слоя защитного покрытия на поверхности реза.

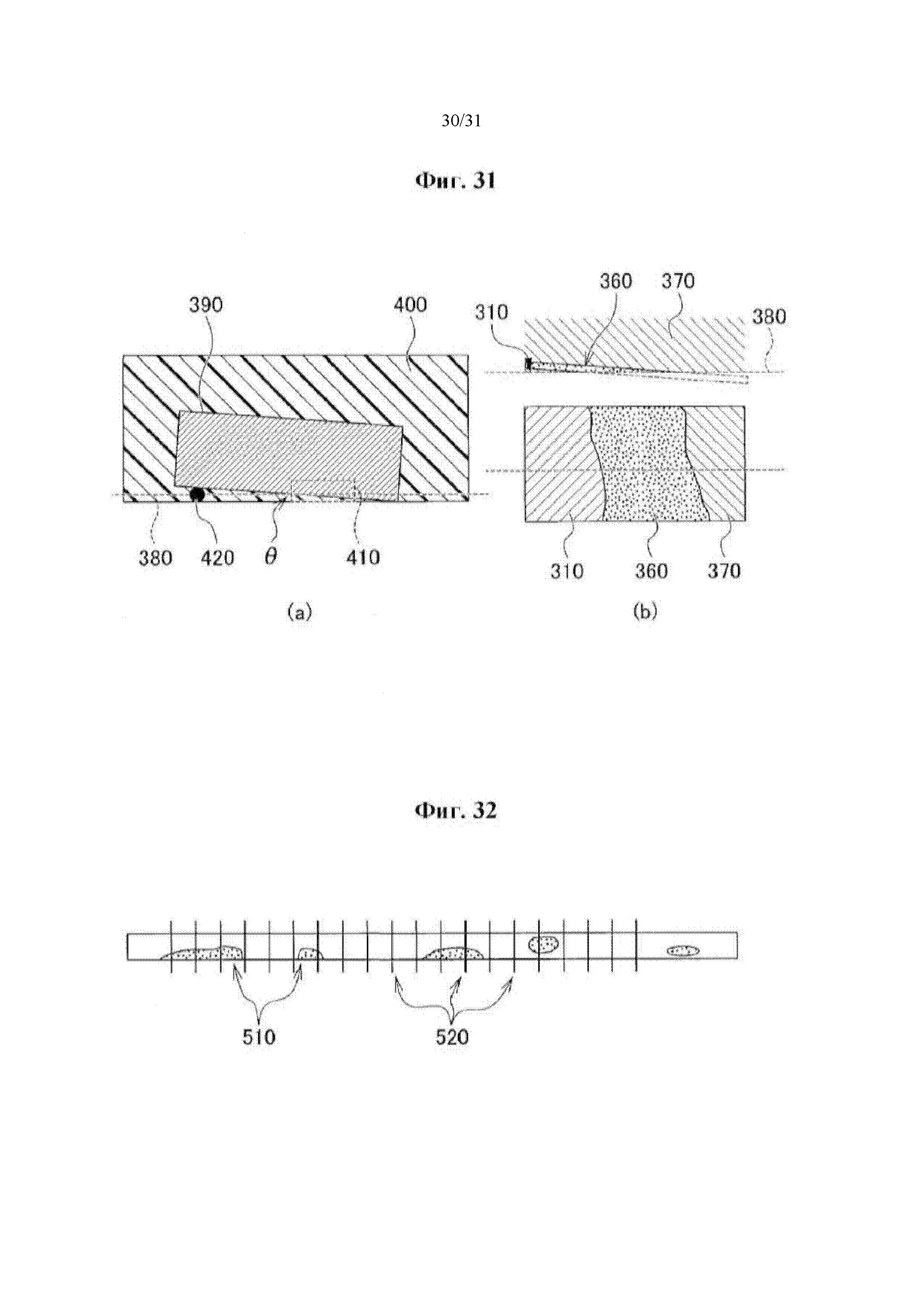

На фиг. 31 проиллюстрирован способ измерения толщины оксидированного слоя или азотированного слоя, где (а) показывает разрез измерительного образца, который погружен в смолу, и (b) показывает разрез измерительного образца и его поверхность после полировки.

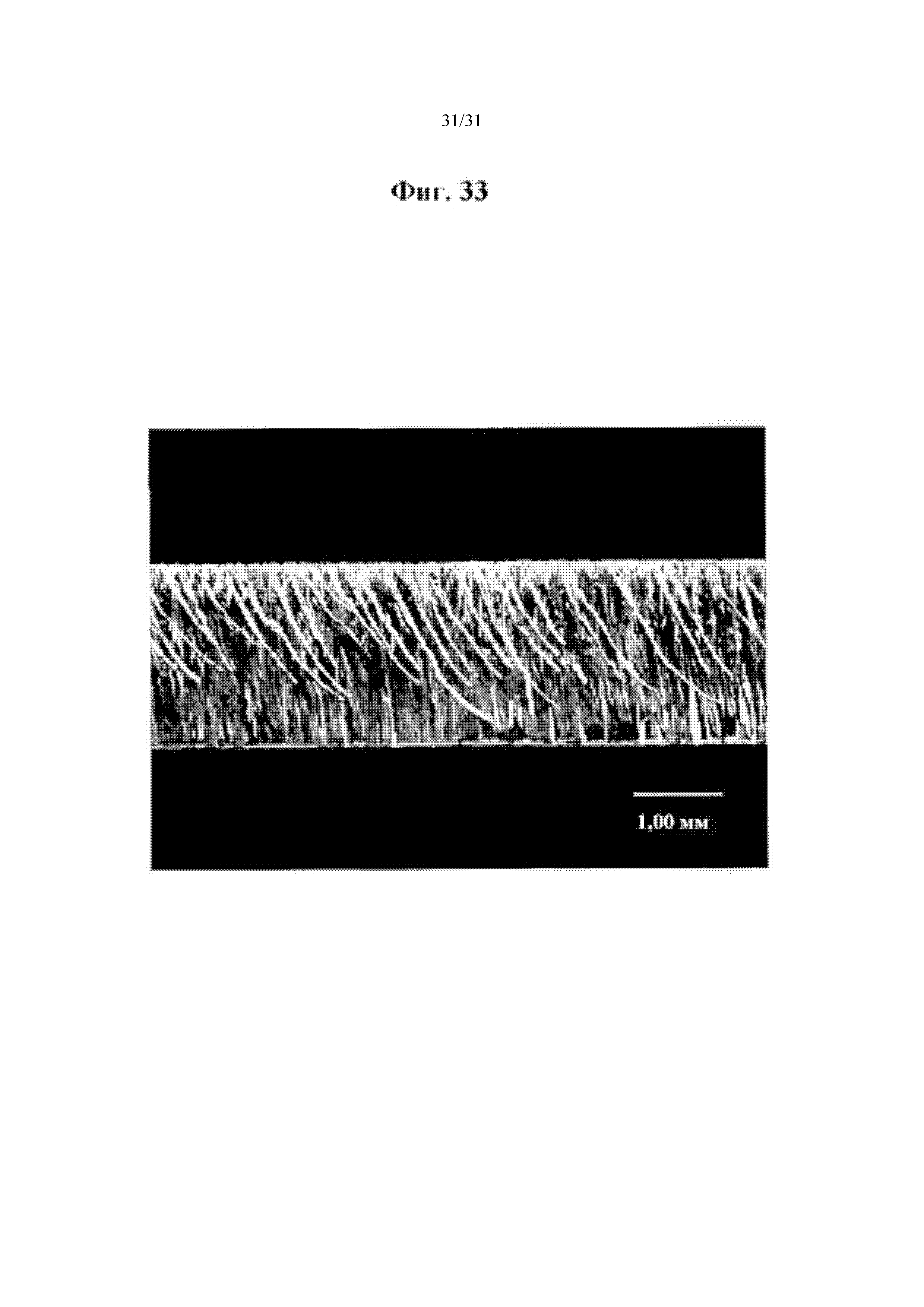

На фиг. 32 проиллюстрирована степень коррозии на торцевой поверхности реза.

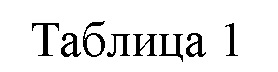

На фиг. 33 представлен внешний вид торцевой поверхности реза в соответствии с одним вариантом осуществления настоящего изобретения.

Описание вариантов осуществления

Далее в настоящем документе будет представлено подробное пояснение вариантов осуществления в соответствии с настоящим изобретением со ссылками на прилагаемые фигуры.

На фиг. 1 представлена пояснительная схема конфигурации, которая схематически иллюстрирует конфигурацию устройства для лазерной резки и обработки в соответствии с одним вариантом осуществления настоящего изобретения.

Рассмотрим фиг. 1, устройство 1 для лазерной резки и обработки в соответствии с одним вариантом осуществления настоящего изобретения содержит рабочий стол 3, поддерживающий обрабатываемое изделие W в форме листа, и лазерную обрабатывающую головку 5, испускающую на обрабатываемое изделие W лазерный пучок LB, который разрезает и обрабатывает изделие W. Рабочий стол 3 выполнен с возможностью перемещения в направлениях осей X и Y относительно лазерной обрабатывающей головки 5. Для относительного перемещения и позиционирования рабочего стола 3 в направлениях осей X и Y предусмотрен двигатель 7 управления положением, такой как серводвигатель. Кроме того, для перемещения и позиционирования лазерной обрабатывающей головки 5 относительно обрабатываемого изделия W в направлении приближения/удаления (направлении оси Z) предусмотрен двигатель 9 вертикального перемещения.

Дополнительно, устройство 1 для лазерной резки и обработки содержит лазерный генератор 11, такой как лазерный генератор на СО2, который генерирует лазерный пучок в дальнем инфракрасном диапазоне длины волн (лазерный пучок с длиной волны 3 мкм или более). Лазерная обрабатывающая головка 5 содержит оптические устройства 17, такие как отражающее зеркало 13, которая отражает лазерный пучок LB, образованный лазерным генератором 11 в направлении обрабатываемого изделия W, и конденсорная линза 15, которая собирает лазерный пучок LB. Лазерная обрабатывающая головка 5 также содержит съемное и сменное сопло 19, которое нагнетает сопутствующий газ в положение для лазерной резки и обработки обрабатываемого изделия W.

В одной конфигурации для нагнетания сопутствующего газа в положение для лазерной резки и обработки лазерная обрабатывающая головка 5 может быть снабжена боковым соплом, из которого сопутствующий газ нагнетается в направлении обрабатываемой лазером части.

Устройство 1 для лазерной резки и обработки дополнительно содержит устройство 21 подачи сопутствующего газа. Устройство 21 подачи сопутствующего газа обеспечивает подачу газовой смеси, состоящей, например, из приблизительно 97% газообразного азота и приблизительно 3% газообразного кислорода, и включает в себя устройство 23 подачи газообразного азота, источник 25 подачи газообразного кислорода (источник подачи воздуха) и смеситель 27, чтобы получить газовую смесь. Дополнительно, устройство 21 подачи сопутствующего газа содержит клапан 29 регулировки давления, который регулирует давление сопутствующего газа, подаваемого в лазерную обрабатывающую головку 5. В случае остановки источника 25 подачи газообразного кислорода, входящего в состав устройства 21 подачи сопутствующего газа, и функционирования только устройства 23 подачи газообразного азота, только газообразный азот будет поступать в качестве сопутствующего газа к обрабатываемой части.

Конфигурация для подачи газовой смеси, состоящей из приблизительно 97% газообразного азота и приблизительно 3% газообразного кислорода, в качестве сопутствующего газа к обрабатываемой лазером части не ограничивается описанной выше. Возможна любая другая конфигурация. Например, как раскрыто в публикации патента Японии №3291125, из подаваемого потока сжатого воздуха можно отделить азот и кислород при помощи отделительного устройства, использующего половолоконную мембрану. Лазерная резка и обработка, где в качестве сопутствующего газа используют газовую смесь, состоящую из приблизительно 97% (96% или более) азота и приблизительно 3% (4% или менее) кислорода, будут просто именоваться «простой резкой».

Устройство 1 для лазерной резки и обработки также содержит устройство 31 управления. Устройство 31 управления представляет собой компьютер с функцией контроля перемещения и позиционирования лазерной обрабатывающей головки 5 относительно обрабатываемого изделия W, функцией контроля выходной мощности лазера, выдаваемой лазерным генератором 11, и функцией контроля давления подачи сопутствующего газа в лазерную обрабатывающую головку 5.

Согласно вышеупомянутой конфигурации обрабатываемое изделие W устанавливают и позиционируют на рабочем столе 3, а затем лазерную обрабатывающую головку 5 перемещают и позиционируют в направлениях осей X, Y и Z относительно обрабатываемого изделия W. Лазерный пучок LB, выдаваемый лазерным генератором 11, собирается при помощи конденсорной линзы 15 для облучения обрабатываемого изделия W. Сопутствующий газ, подаваемый из устройства 21 подачи сопутствующего газа в лазерную обрабатывающую головку 5, нагнетают из сопла 19 в направлении обрабатываемой лазером части изделия W, которая, таким образом, подвергается резке и обработке.

Если изделие W, подвергаемое лазерной резке и обработке, представляет собой плакированный стальной лист, вещество, испаряемое из плакирующего слоя плакированного стального листа, может поступать в обработанную область, как изображено на фиг. 21 патентного источника №1, вызывая дефекты, снижающие качество обработки. В связи с этим в патентном источнике №1 предусматривается (см. изображение на фиг. 1) облучение поверхности плакированного стального листа лазерным пучком для предварительного удаления плакирующего слоя, а затем выполнение лазерной резки и обработки вдоль этой же траектории.

Согласно этой конфигурации во время лазерной резки и обработки отсутствует испарение плакирующего материала, и, следовательно, может улучшиться качество обработки. Однако требуется выполнение процесса удаления плакирующего слоя и процесса резки, т.е. лазерная обработка должна быть осуществлена дважды. Кроме того, поверхность реза плакированного стального листа остается незащищенной после лазерной резки и обработки, и, следовательно, возникает необходимость в процессе предохранения от коррозии.

Варианты осуществления настоящего изобретения основаны на открытии того, что при лазерной резке и обработке плакированного стального листа плавление и/или испарение плакирующего слоя на верхней поверхности плакированного стального листа вызывает поток расплавленного и/или испаренного металла плакирующего слоя к поверхности реза, и что поток металла плакирующего слоя может покрыть поверхность реза.

В соответствии с одним вариантом осуществления настоящего изобретения в качестве примера плакированного стального листа используется стальной лист, покрытый методом горячего погружения (здесь и далее именуемый просто «плакированным стальным листом»), то есть стальной лист, покрытый плакирующим слоем, состоящим из 6% алюминия, 3% магния и 91% цинка.

Обычно осуществляемый процесс лазерной резки представляет собой резку с использованием кислорода, при которой используется газообразный кислород в качестве сопутствующего газа. Согласно анализу ЭЗМА (с использованием электроннозондового микроанализатора) резка с использованием кислорода покрывает, как изображено на фиг. 2, поверхность реза оксидной пленкой.

Далее, способ лазерной резки и обработки, в котором используют газообразный азот в качестве сопутствующего газа (здесь и далее именуемый просто «чистой резкой»), демонстрирует, в зависимости от условий резки, удовлетворительные результаты лазерной резки и обработки на поверхности CF реза базового материала В плакированного стального листа, как показано на увеличенных фотографиях, представленных на фиг. 3(A). В области верхнего конца поверхности CF реза плакирующий слой М на верхней поверхности удален и является очень тонким. Поверхность CF реза не содержит оксидной пленки и аналогичных образований и по существу демонстрирует только исходный компонент (Fe) плакированного стального листа (см. фиг. 2). Слой защитного покрытия (плакирующий слой) на поверхности CF реза является очень тонким. Таким образом, чистая резка способна, в зависимости от условий резки, покрыть поверхность CF реза расплавленным металлом плакирующего слоя верхней поверхности и иногда предотвращает возникновение коррозии (красной ржавчины).

Далее, в результате простой резки, как показано на фиг. 2 и 3(C), на поверхности реза появляется тонкая оксидная пленка. В верхней части поверхность реза появляются компоненты плакирующего слоя М, такие как цинк, алюминий и магний. В частности, в области верхнего конца поверхности CF реза расплавленный плакирующий слой частично затекает на поверхность CF реза, образуя белые полосы толстых потоков расплавленного плакирующего слоя. Промежутки между полосами характеризуются наличием тонких пленок из расплавленного плакирующего слоя.

В частности, было обнаружено, что чистая резка или простая резка, которая является общепринятым способом лазерной резки и обработки стального листа, способна вызывать поток металла, содержащегося в плакирующем слое М, в направлении поверхности CF реза плакированного стального листа (обрабатываемого изделия) W с обеспечением ее покрытия.

В связи с этим условия обработки, такие как скорость лазерной резки, фокусное расстояние конденсорной линзы, давление сопутствующего газа и частота импульсов лазерного пучка, изменяют различным образом для испытания состояния покрытия плакирующего слоя на поверхности реза. Условия испытаний приведены ниже.

Установка лазерной резки: FOM2-3015RI компании Amada Co., Ltd.

Материал: Плакированный стальной лист, покрытый плакирующим материалом, состоящим из 6% алюминия, 3% магния, 91% цинка, толщина листа t=2,3 мм, K35 (показатель плакирования на единицу поверхности 175 г/м2).

Форма разрезаемого образца: 130 мм × 30 мм.

Стандартные условия обработки:

- Диаметр сопла: D4,0 (4,0 мм);

- Скорость резки: F1600 (1600 мм/мин);

- Тип сопутствующего газа: EZ (сопутствующий газ, который используется для вышеуказанной простой резки и представляет собой газовую смесь, состоящую из приблизительно 97% азота и 3% кислорода);

- Давление сопутствующего газа: 0,9 МПа;

- Рабочий зазор сопла: 0,3 мм (промежуток между соплом и верхней поверхностью плакированного стального листа);

- Фокусное расстояние: - 4,5 мм (верхняя поверхность обрабатываемого изделия - «0»; выше от нее - «+»; и ниже от нее - «-»).

Результаты обработки, полученные путем изменения этих стандартных условий обработки, приведены ниже.

Как очевидно из представленного на фиг. 4, при регулировке скорости резки в диапазоне от 1120 мм/мин до 3840 мм/мин величина плакирующего металлического покрытия на поверхности реза (торцевой поверхности реза) постепенно увеличивается по мере увеличения скорости резки.

Как очевидно из представленного на фиг. 5, при регулировке фокусного расстояния конденсорной линзы в диапазоне от -6,5 мм до +0,5 мм величина плакирующего металлического покрытия на поверхность реза постепенно увеличивается по мере постепенного смещения фокусного расстояния в сторону «+».

Как изображено на фиг. 6, при регулировке давления сопутствующего газа в диапазоне от 0,5 МПа до 0,9 МПа величина плакирующего металлического покрытия на торцевой поверхности реза постепенно увеличивается по мере снижения давления сопутствующего газа.

Как изображено на фиг. 7, при регулировке частоты импульсов лазерного пучка в диапазоне от 800 Гц до CW (непрерывный режим работы) не произошло какого-либо существенного изменения величины плакирующего металлического покрытия на торцевой поверхности реза.

Результаты, показанные на фиг. 4-7, свидетельствуют о том, что при простой резке величина покрытия из металла плакирующего слоя на сформированной лазером поверхности реза плакированного стального листа увеличивается с увеличением скорости резки (например, 3840 мм/мин). При перемещении фокусного расстояния в сторону «+» (например, до +0,5 мм) происходит увеличение величины покрытия из металла плакирующего слоя. Однако значительное перемещение фокусного расстояния в сторону «+» приводит к снижению плотности энергии на верхней поверхности плакированного стального листа, и, следовательно, предпочтительно при выполнении лазерной резки и обработки установить этот параметр со знаком «-». При снижении давления сопутствующего газа (например, 0,5 МПа) происходит увеличение величины покрытия из металла плакирующего слоя. Изменение режима излучения лазерного пучка с импульсного на непрерывный не оказывает какого-либо существенного влияния на величину плакирующего металлического покрытия.

Исходя из приведенного выше будет понятно, что при осуществлении простой резки (EZ) для разрезания и обработки плакированного стального листа лазером, изменение условий лазерной резки и обработки, таких как скорость резки, фокусное расстояние конденсорной линзы и давление сопутствующего газа, приводит к изменению величины покрытия из металла плакирующего слоя на сформированной лазером поверхности реза плакированного стального листа. Изменение условий лазерной резки и обработки может включать в себя изменение зазора между соплом 19 лазерной обрабатывающей головки и верхней поверхностью обрабатываемого изделия W, т.е. рабочего зазора сопла.

В частности, понятно, что величина покрытия из металла плакирующего слоя на сформированной лазером поверхности реза плакированного стального листа зависит от условий лазерной резки и обработки плакированного стального листа. Иными словами, если простая резка плакированного стального листа выполняется при надлежащих условиях, сформированная лазером поверхность реза может быть надлежащим образом покрыта металлом плакирующего слоя.

Было обнаружено, что при осуществлении простой резки поверхность реза плакированного стального листа может быть покрыта металлом плакирующего слоя.

Далее, с целью нахождения надлежащих рабочих условий для чистой резки различные условия резки применяют в процессе лазерной резки и обработки плакированных стальных листов, и с целью изучения условий появления красной ржавчины на сформированных лазером поверхностях реза проводят испытание на атмосферную коррозию. Во время испытания на атмосферную коррозию поверхность реза плакированного стального листа, подвергнутого лазерной резке и обработке, удерживают в вертикальном положении и оставляют на один месяц на открытом воздухе.

При осуществлении чистой резки с целью разрезать плакированный стальной лист для формирования продукта, получаемого лазерной резкой и обработкой, иногда происходит образование плазмы на верхней поверхности разрезаемого и обрабатываемого лазером участка, а иногда плазма отсутствует, как изображено на фиг. 8. Если произошло образование плазмы, слабое генерирование плазмы и сильное (не слабое) генерирование плазмы можно визуально отличить друг от друга. Случай отсутствия генерирования плазмы классифицируют как «М1», слабое генерирование плазмы классифицируют как «р», и сильное генерирование плазмы классифицируют как «Р». Если условия резки являются неподходящими для выполнения лазерной резки и обработки, то их классифицируют как «NG».

В ходе испытания на атмосферную коррозию на протяжении одного месяца отсутствие красной ржавчины обозначают «О», а возникновение красной ржавчины обозначают «X», как изображено на фиг. 9. Испытание на атмосферную коррозию показывает результат пребывания в течение одного месяца на открытом воздухе. Таким образом, некоторые из продуктов, получаемых лазерной резкой и обработкой, которые имеют оценку «X», являются пригодными для использования, что зависит от окружающей среды использования.

Далее, плакированные стальные листы, характеризующиеся значениями толщины листа t=2,3 мм, t=3,2 мм, t=4,5 мм и t=6,0 мм, подвергают чистой резке с использованием газообразного азота в качестве сопутствующего газа, после чего их подвергают испытанию на атмосферную коррозию. Результаты испытаний приведены на фиг. 10-17. На фиг. 10-17, K14, K27 и K35 представляют собой количественную характеристику плакирования. При этом указанные количественные характеристики плакирования являются показателями плакирования на единицу поверхности, где K14 составляет 70 г/м2, K27 составляет 145 г/м2, и K35 составляет 175 г/м2.

На фиг. 10-17 S обозначает одинарное сопло, a D обозначает двухступенчатое сопло (двойное сопло). Двухступенчатое сопло известно из уровня техники, например, из публикации не прошедшей экспертизу заявки на выдачу патента Японии №H11-90672. Каждое из S2,0, D4,0 и D7,0 обозначает диаметр сопла (мм). В частности, S2,0=2,0 мм, D4,0=4,0 мм и D7,0=7,0 мм. В соответствии со значениями диаметра сопла размеры рабочего зазора сопла установлены равными 0,3 мм для S2,0, 0,5 мм для D4,0 и 1,0 мм для D7,0. В частности, при увеличении диаметра сопла брызги и аналогичные частицы, образующиеся в месте лазерной обработки, легко попадают в сопла, и, следовательно, рабочий зазор сопла увеличивают по мере увеличения диаметра сопла.

Параметры лазерной обработки, отличающиеся от тех, которые конкретно указаны выше, являются такими же, как и в вышеупомянутых стандартных условиях обработки.

Рассмотрим фиг. 10, фокусное расстояние составляет -0,5 мм (фокусное расстояние указано в каждой таблице), толщина листа составляет t=2,3 мм и показатель плакирования равняется K14. Когда диаметр сопла составляет S2,0, генерирование плазмы отсутствует при 1000 мм/мин и значениях давления сопутствующего газа, составляющих 0,9 МПа, 0,7 МПа и 0,5 МПа. Для того чтобы указать на повсеместное появление красной ржавчины, каждый из результатов испытания на атмосферную коррозию отмечают «X». Как изображено на фиг. 11, 12, 13, 14 и 15, при скорости резки 1000 мм/мин диаметр сопла S2,0 не вызывает генерирования плазмы независимо от значения давления сопутствующего газа. Для того чтобы указать на неудовлетворительный эффект предохранения от коррозии на каждой поверхности среза, результаты испытания на атмосферную коррозию отмечают «X».

Соответственно, при осуществлении лазерной резки и обработки плакированного стального листа с диаметром сопла S2,0 и скоростью резки 1000 мм/мин сложно вызывать перемещение расплавленного и/или испарившегося металла плакирующего слоя в направлении поверхности реза с обеспечением ее покрытия.

На фиг. 10, 11 и 12 будут рассмотрены случаи с диаметром сопла D4,0. На фиг. 10 и 11 отсутствует генерирование плазмы, и результаты испытания на атмосферную коррозию равняются «X». Однако на фиг. 11 случай с давлением сопутствующего газа 0,7 МПа улучшает оценку до «О». Случаи с диаметром сопла D7,0 демонстрируют слабое генерирование плазмы. Результаты испытания на атмосферную коррозию равняются «X» на фиг. 10, «О» и «X» на фиг. 11, и «X» на фиг. 12.

На фиг. 10-17 среди результатов испытания на атмосферную коррозию с оценками «О» и «X», случаи с генерированием плазмы (Р) почти всегда обозначены «О». Таким образом, генерирование плазмы является предпочтительным при лазерной резке и обработке плакированного стального листа посредством чистой резки, чтобы вызывать перемещение расплавленного и/или испаренного металла плакирующего слоя к поверхности реза с обеспечением ее покрытия.

Как очевидно из представленного на фиг. 11, случаи с показателем плакирования K27 и диаметром сопла D4,0 включают один случай, в котором отсутствует генерирование плазмы, но который имеет оценку «О» для результата испытания на атмосферную коррозию. На фиг. 10 случаи с диаметром сопла D7,0 и давлением сопутствующего газа 0,9 МПа включают случаи, которые характеризуются слабым генерированием плазмы и оценкой «X» для результатов испытания на атмосферную коррозию.

На фиг. 10, 11 и 12 каждый из случаев со скоростью резки в диапазоне от 3000 мм/мин до 5000 мм/мин генерирует плазму, при этом генерирование плазмы усиливается по мере увеличения скорости резки. На фиг. 10 все случаи, за исключением тех, которые характеризуются диаметром сопла S2,0 и значениями давления сопутствующего газа 0,9 МПа и 0,7 МПа (3000 мм/мин), имеют оценку «О» для результатов испытания на атмосферную коррозию. На фиг. 10 случаи, характеризующиеся диаметром сопла S2,0 мм, давлением сопутствующего газа 0,7 МПа и скоростью от 4000 мм/мин до 5000 мм/мин, имеют оценку «О».

Таким образом, результат испытания на атмосферную коррозию с оценкой «О» может быть получен для толщины плакированного стального листа t=2,3 мм, показателя плакирования K14 и диаметра сопла S2,0, если давление сопутствующего газа составляет 0,7 МПа, а скорость резки находится в диапазоне от 4000 мм/мин до 5000 мм/мин. Для давления сопутствующего газа 0,5 МПа предпочтительной является скорость в диапазоне от 3000 мм/мин до 5000 мм/мин. Для диаметра сопла D4,0 или D7,0 предпочтительно установить скорость резки в диапазоне от 3000 мм/мин до 5000 мм/мин независимо от значения давления сопутствующего газа (0,9 МПа, 0,7 МПа или 0,5 МПа).

Как изображено на фиг. 11, повышение (утолщение) показателя плакирования до значения K27 при неизменной толщине плакированного стального листа (t=2,3 мм) с диаметром сопла D4,0, давлением сопутствующего газа 0,7 МПа и скоростью резки 1000 мм/мин обеспечивает оценку «О» даже без генерирования плазмы. Таким образом, при надлежащей подборке условий, например, толщина плакированного стального листа (t=2,3 мм), показатель плакирования K27, диаметр сопла D4,0, давление сопутствующего газа 0,7 МПа и скорость резки 1000 мм/мин, может быть обеспечена оценка «О» даже без генерирования плазмы. Иными словами, надлежащее задание вышеупомянутых условий обеспечивает поток металла плакирующего слоя, расплавленного и/или испарившегося во время лазерной резки и обработки, к поверхности реза с обеспечением ее покрытия даже без генерирования плазмы.

Рассмотрим фиг. 12, при этом следует отметить, что показатель плакирования изменился на K35. При скорости резки 1000 мм/мин случай, характеризующийся диаметром сопла D4,0 и давлением сопутствующего газа 0,7 МПа, и случаи, характеризующиеся диаметром сопла D7,0 и значениями давления сопутствующего газа 0,9 МПа и 0,7 МПа, демонстрируют слабое генерирование плазмы, но имеют оценку «X».

Как правило, если происходит генерирование плазмы во время лазерной резки и обработки металлического листа, плазме присущи характеристики, способствующие поглощению лазерного пучка, и испускание лазерного пучка способствует непрерывному генерированию плазмы. Известно, что плазма отрицательно влияет на шероховатость поверхности реза. Однако существует способ плазменной резки, такой как способ резки нержавеющей стали без окисления, в котором используется тепло плазмы. В этом случае условия обработки устанавливаются таким образом, чтобы содействовать нарастанию генерируемой плазмы.

В этом случае (i) давление сопутствующего газа устанавливается низким, (ii) рабочий зазор сопла между соплом и обрабатываемым изделием слегка увеличивается по сравнению с обычным случаем, чтобы образовать пространство для нарастания плазмы, (iii) фокусное расстояние перемещается в направлении (+) по сравнению с нормальным фокусным расстоянием, где (+) представляет восходящее направление выше поверхности обрабатываемого изделия, а (-) представляет нисходящее направление ниже поверхности обрабатываемого изделия, и (iv) скорость резки повышается для уменьшения нагрева лазерным пучком обрабатываемого изделия. Приведенные условия (i)-(iv) способствуют генерированию плазмы при лазерной резке и обработке металлического листа.

Далее будет рассмотрена фиг. 10 с учетом условий (i)-(iv). При показателе плакирования K14 и значениях скорости резки в диапазоне от 1000 мм/мин до 2000 мм/мин диаметр сопла D4,0 генерирует больше плазмы, чем S2,0, а диаметр сопла D7,0 генерирует больше плазмы, чем D4,0. При постепенном увеличении скорости резки с 1000 мм/мин до 5000 мм/мин происходит усиление генерирования плазмы. По мере усиления генерирования плазмы результаты испытания на атмосферную коррозию показывают больше оценок «О». Аналогичные тенденции также наблюдаются на фиг. 11 и 12.

Соответственно, при лазерной резке и обработке плакированного стального листа лучше всего генерировать плазму для того, чтобы расплавленный и/или испаряемый металл плакирующего слоя верхней поверхности плакированного стального листа направлялся к поверхности среза и покрывал ее.

На фиг. 13, 14 и 15 представлены результаты испытаний на атмосферную коррозию изделий, полученных чистой резкой при толщине плакированного стального листа t=3,2 мм и значениях показателя плакирования K14, K27 и K35. На фиг. 13-15 невозможность резки, т.е. ненадлежащие условия резки, обозначается как «NG». Как видно из результатов, показанных на фиг. 13-15, более низкие значения давления сопутствующего газа и более высокие значения скорости резки, как правило, способствуют генерированию плазмы.

На фигурах 16 и 17 представлены результаты испытания на атмосферную коррозию изделий, полученных чистой резкой при значениях толщины листа t=4,5 мм и t=6,0 мм. Эти случаи также показывают, что благодаря снижению давления сопутствующего газа, т.е. увеличению диаметра сопла и повышению скорости резки, как правило, достигается усиление генерирования плазмы. По мере усиления генерирования плазмы результаты испытания на атмосферную коррозию, как правило, показывают оценку «О». На фиг. 16 и 17 высокое накопление окалины обозначается как «D».

Результаты испытаний на атмосферную коррозию, показанные на фиг. 10-17, сохранены в таблице 33 данных условий резки, предусмотренной для устройства 31 управления. В частности, в таблице 33 данных условий резки хранятся данные условий обработки для каждого значения толщины плакированного стального листа, такие как значения диаметра сопла, установленные в отношении значений показателя плакирования, рабочий зазор сопла для каждого диаметра сопла, фокусное расстояние и значения скорости резки. Кроме того, в таблице 33 данных условий резки хранятся данные генерирования плазмы во время лазерной резки и обработки плакированных стальных листов и результаты испытания на атмосферную коррозию. Устройство 31 управления также содержит таблицу данных условий резки, в которой хранятся данные условий резки для простой резки.

При вводе различных условий обработки посредством средства 35 ввода, присоединенного к устройству 31 управления, осуществляется лазерная резка и обработка, которая обеспечивает такие же результаты, как показано на фиг. 10-17. Например, если условия для толщины листа t=2,3 мм, показанные на фиг. 10, такие как показатель плакирования K14, диаметр сопла D4,0, давление сопутствующего газа 0,7 МПа и скорость резки 5000 мм/мин, вводятся посредством средства 35 ввода в устройство 31 управления, будет происходить генерирование плазмы и осуществляться лазерная резка и обработка. Испытание на атмосферную коррозию на протяжении одного месяца, которое будет проведено впоследствии, покажет в результате оценку «О».

Результат испытания на атмосферную коррозию может варьировать в зависимости от условий окружающей среды и метеорологических условий, таких как морские условия.

Для того чтобы осуществить лазерную резку обрабатываемого изделия в виде плакированного стального листа и обеспечить поток расплавленного и/или испаренного металла плакирующего слоя к поверхности реза и ее покрытие, предпочтительная дальность плавления плакирующего материала составляет 0,27-0,5 мм от торцевой поверхности реза обрабатываемого изделия, при этом следует отметить, что этот показатель зависит от толщины листа обрабатываемого изделия, показателя плакирования и условий лазерной резки.

Если дальность плавления и/или испарения плакирующего слоя равна или превышает 0,5 мм, скорость лазерной резки будет низкой, а нагрев будет высоким. Понятно, что в этом случае увеличивается количество расплавленного и/или испаренного плакирующего металла, повышая приток к сформированной лазером поверхности реза. Однако следует понимать, что низкая скорость лазерной резки увеличивает время облучения лазерным пучком, т.е. время нагревания, поддерживая расплавленный и/или испаренный металл плакирующего слоя при высоких температурах в течение более продолжительного времени, а также увеличивая время действия сопутствующего газа, в результате чего расплавленный и/или испаренный металл плакирующего слоя легко выдувается до его затвердевания на поверхности реза, что уменьшает, таким образом, площадь, занимаемую расплавленным и/или испаренным металлом плакирующего слоя на поверхности реза (см., например, D4,0 и D7,0 на фиг. 12).

Если дальность плавления и/или испарения плакирующего слоя составляет до 0,27 мм, скорость лазерной резки будет высокой, а нагрев будет низким. Понятно, что в этом случае количество расплавленного и/или испаренного плакирующего металла является низким, что снижает приток к сформированной лазером поверхности реза.

Таким образом, предпочтительно, чтобы дальность плавления и/или испарения плакирующего слоя от поверхности реза составляла 0,27-0,5 мм. В пределах этой дальности время облучения лазерным пучком и время действия сопутствующего газа подходят для уменьшения количества расплавленного и/или испаряемого плакирующего металла, выдуваемого сопутствующим газом. Это может легко привести к покрытию поверхности реза расплавленным и/или испаренным плакирующим металлом, а также к его затвердению на указанной поверхности, увеличивая тем самым величину покрытия из металла плакирующего слоя (см., например, D4,0 и D7,0 на фиг. 12).

Как уже понятно из приведенного выше, лазерная резка и обработка плакированного стального листа в соответствии с параметрами чистой резки, в которой используется газообразный азот в качестве сопутствующего газа, или с параметрами простой резки, в которой используется газовая смесь, состоящая из приблизительно 97% азота и приблизительно 3% кислорода, в качестве сопутствующего газа, способна обеспечить покрытие поверхности реза металлом плакирующего слоя из верхней поверхности плакированного стального листа. Было обнаружено, что генерирование плазмы во время лазерной резки и обработки эффективно обеспечивает нанесение покрытия.

Плакированные стальные листы, характеризующиеся толщиной листа t=2,3 мм, подвергают чистой резке и простой резке, и проводят наблюдение за генерированием плазмы и испытание на атмосферную коррозию на протяжении одного месяца. Результаты показаны на фиг. 18.

Результаты, представленные на фиг. 18, указывают на то, что каждая из чистой резки и простой резки способна, если имеет место генерирование плазмы во время лазерной резки, эффективно покрыть поверхность реза металлом плакирующего слоя и предотвратить возникновение красной ржавчины.

По мере увеличения скорости обработки металл плакирующего слоя более эффективно покрывает поверхность реза и предотвращает возникновение красной ржавчины. Плакированные стальные листы, характеризующиеся толщиной листа t=2,3 мм и показателем плакирования K14, подвергают лазерной резке со значениями скорости обработки, составляющими 2200 мм/мин и 5000 мм/мин. Результаты наблюдения за полученными поверхностями реза показаны на фиг. 19.

Как очевидно из представленного на фиг. 19, скорость обработки 2200 мм/мин вызывает появление красной ржавчины. Однако при скорости обработки 5000 мм/мин компоненты металла плакирующего слоя обнаруживают на всей поверхности реза, при этом красная ржавчина не наблюдается. Эти результаты согласовываются с результатами, показанными на фиг. 18.

Исходя из результатов анализа на основе дисперсионной рентгеновской спектрометрии (ДРС) и результатов испытания на атмосферную коррозию (после четырех недель) сформированных лазером поверхностей реза, показанных на фиг. 19, понятно следующее. При использовании чистой резки, показанной на фиг. 2, на сформированной лазером поверхности реза обнаруживают очень небольшое количество металла плакирующего слоя. Анализ ДРС поверхности реза, сформированной лазером при скорости обработки 2200 мм/мин, что почти равно условию чистой резки, представленному на фиг. 2, показывает, что компоненты металла плакирующего слоя, такие как Zn, Al и Mg, находятся в количествах, которые не могут быть запечатлены на фотографиях, и по существу не покрывают сформированную лазером поверхность реза. Как видно на фотографиях результатов анализа ДРС при скорости обработки 5000 мм/мин, представленных на фиг. 19, в случае изменения условий резки надлежащим образом металл плакирующего слоя обнаруживается на всей сформированной лазером поверхности реза, что указывает на то, что сформированная лазером поверхность реза полностью покрыта металлом плакирующего слоя. В частности, поверхность реза, образованная при нормальном условии (скорость обработки: 2200 мм/мин), демонстрирует наличие приблизительно 90% железа (массовый процент Fe: 89,16) и практическое отсутствие обнаруживаемых плакирующих компонентов (массовый процент каждого из Zn, Al, и Mg составляет 1,45 или менее). По этой причине легко образуется красная ржавчина. С другой стороны, когда резку выполняют с альтернативным условием обработки (скорость обработки: 5000 мм/мин), количество железа на поверхность реза значительно уменьшается до приблизительно 30% (массовый процент Fe: 32,48), количество Zn значительно увеличивается до 43,57 масс. %, количество Al и Mg увеличивается в несколько раз, и компоненты плакирующего материала полностью покрывают поверхность реза. Таким образом, понятно, что возникновение красной ржавчины предотвращается компонентами плакирующего металла, которые стекают с верхней поверхности плакированного стального листа во время лазерной резки и обработки и покрывают поверхность реза.

Как понятно из описанного выше варианта осуществления, если лазерная резка и обработка плакированного стального листа осуществляется в условиях, надлежащим образом подобранных на основании толщины и показателя плакирования стального листа, расплавленный и/или испаренный металл плакирующего слоя верхней поверхности плакированного стального листа течет к поверхности реза во время лазерной резки и обработки и легко покрывает поверхность реза. Соответственно, толщина плакирующего слоя в области верхнего края поверхности реза плакированного стального листа меньше толщины плакирующего слоя в положении, удаленном от поверхности реза, т.е. положении, которое не было подвержено термической обработке, так что плакирующий слой не может плавиться, испарятся или течь во время лазерной резки и обработки.

Примеры плакированных стальных листов, упомянутые в приведенном выше описании, содержат 6% алюминия, 3% магния и 91% цинка. Плакированные стальные листы не ограничиваются этими примерами, и другие типы плакированных стальных листов также могут быть использованы.

Далее будет рассмотрен второй вариант осуществления.

В этом варианте осуществления в качестве исходного материала используется стальной лист с поверхностной обработкой, поверхность которого покрыта плакирующим металлом, при этом исходный материал разрезают способом газовой резки или способом термической резки с использованием световой энергии или электрической энергии, что обеспечивает получение стальных листов с поверхностной обработкой, используемых для производства автомобилей, бытовых приборов, установок для распределения энергии и средств связи.

Как правило, детали (стальные листы с поверхностной обработкой), используемые для производства автомобилей, бытовых приборов, установок для распределения энергии и средств связи и т.п., изготавливают путем резки холоднокатаного стального листа в соответствии с необходимыми размерами и осуществления плакирования методом горячего погружения (последующее плакирование). В последние годы для улучшения стойкости к коррозии и долговечности, а также сокращения количества процессов в целях экономии широко применяются детали, в производстве которых в качестве исходного материала используется стальной лист с поверхностной обработкой, чтобы устранить процесс последующего плакирования. Стальной лист с поверхностной обработкой зачастую представляет собой плакированный стальной лист, то есть стальной лист, поверхность которого покрыта металлом, таким как Zn, цинковый сплав, Al, алюминиевый сплав и Cu. Наиболее распространенным способом резки такого стального листа с поверхностной обработкой является использование пресс-машины или штамповки при помощи матрицы, соответствующей форме детали. Для того чтобы сэкономить на стоимости матрицы, все чаще используют способ термической резки. Способ термической резки обычно представляет собой газовую резку, лазерную резку с использованием лазерного пучка, который представляет собой световую энергию, или плазменную резку с использованием плазмы, которая представляет собой электрическую энергию. В случае использования сформированной резкой детали в исходном состоянии, часто применяют способ резки с использованием световой энергии или электрической энергии, так как он несильно повреждает плакирующий металл стального листа с поверхностной обработкой и обеспечивает получение поверхности реза с хорошим внешним видом.

Родственным патентным источником является публикация не прошедшей экспертизу заявки на выдачу патента Японии №2001-353588.

Как правило, процесс термической резки стального листа с поверхностной обработкой для получения требуемой формы с использованием световой энергии или электрической энергии образует поверхность реза, проходящую в направлении толщины, где верхний и нижний плакирующие слои удалены для доступа к стальному основанию. В результате поверхность реза характеризуется низким показателем предохранения от коррозии и быстро поражается красной ржавчиной под воздействием окружающей среды. Пораженный красной ржавчиной участок имеет непривлекательный внешний вид, а также корродирует с уменьшением объема, что вызывает проблему недостаточной прочности. Эта проблема также является серьезной при повышении толщины изделия, так как ржавчина легко привлекает внимание и отрицательно влияет на физическую прочность. Для того чтобы устранить эту проблему, в уровне техники на поверхность реза, образованную после термической резки, наносят ремонтную краску, которая содержит компоненты, подобные компонентам плакирующего металла. Однако это взывает другую проблему, заключающуюся в дополнительных затратах на краску и процесс окраски, что, в конечном счете, повышает стоимость продукта.

Стандартный способ термической резки плакированного стального листа раскрыт в приведенном выше патентном источнике. В этом способе в качестве сопутствующего газа используется газовая смесь, состоящая из кислорода в количестве от 2 до 20% и азота, чтобы улучшить эффективность резки. В соответствии с одним вариантом осуществления этого способа плакированный цинком стальной лист толщиной 3 мм разрезают при давлении сопутствующего газа 12 бар (1,2 МПа) и скорости резки 1,8 м/мин. Однако как будет пояснено со ссылкой на этот вариант осуществления, поверхность реза стального листа с поверхностной обработкой, разрезанного в соответствии со стандартным способом, характеризуется недостаточным содержанием компонентов плакирующего материала и, следовательно, обладает низким показателем предохранения от коррозии.

Второй вариант осуществления предназначен для решения вышеописанных проблем, и его задачей является резка, в качестве исходного материала, стального листа с поверхностной обработкой, покрытого плакирующим металлом, при помощи способа термической резки, использующего световую энергию или электрическую энергию, чтобы металл плакирующего слоя покрывал поверхность реза для обеспечения высокого показателя предохранения от коррозии поверхности реза.

Во втором варианте осуществления используют стальной лист с поверхностной обработкой в качестве исходного материала для получения сформированной термической резкой детали, а также обеспечивают предохранение от коррозии поверхности реза путем направления потока металла плакирующего слоя, расплавленного термической резкой, к поверхности реза, не прибегая к нанесению ремонтной краски.

В качестве стального листа с поверхностной обработкой применяется плакированный стальной лист, покрытый Zn, цинковым сплавом или подобными материалами.

В частности, стальной лист с поверхностной обработкой, характеризующийся наличием плакирующего слоя, представляет собой стальной лист, поверхность которого покрыта плакирующим металлом. Металл плакирующего слоя на поверхности стального листа плавится, течет к поверхности реза и затвердевает, чтобы покрыть поверхность реза, предоставляя тем самым сформированный термической резкой продукт, обладающий превосходной коррозионной устойчивостью в области поверхности реза.

В приведенном выше случае исходный материал может представлять собой стальной лист, покрытый посредством метода горячего погружения плакирующим слоем на основе Zn, с композицией плакирующего материла, содержащей 0,1-22,0 масс. % Al. Кроме того, он может представлять собой стальной лист, покрытый посредством метода горячего погружения плакирующим слоем на основе Zn, который содержит одно или более, выбранное из группы, состоящей из 0,1-10,0% Mg, 0,10% или менее Ti, 0,05% или менее В и 2% или менее Si. Кроме того, в исходном материале может использоваться плакирующий материал на основе легированного цинка.

Второй вариант осуществления способен предоставить сформированный резкой продукт, который характеризуется предохранением от коррозии в течение по меньшей мере одного месяца или более, и не требует затрат на краску и процесс окраски благодаря отсутствию необходимости нанесения ремонтной краски на поверхность реза после резки.

Сформированный резкой продукт в соответствии со вторым вариантом осуществления характеризуется тем, что металл плакирующего слоя исходного материала, т.е. стального листа с поверхностной обработкой, присутствует на поверхности реза. В частности, металл плакирующего слоя с участка поверхности стального листа покрывает поверхность реза. Стальной лист с поверхностной обработкой не ограничивается каким-либо конкретным типом. Принимая во внимание коррозионную устойчивость и повреждения компонентов покрытия во время термической резки, предпочтительно использовать плакированный стальной лист, покрытый цинком или цинковым сплавом. Исходный лист, используемый для получения стального листа с поверхностной обработкой, не имеет каких-либо конкретных ограничений. Это может быть горячекатаный стальной лист или холоднокатаный стальной лист. Сталь может представлять собой сверхнизкоулеродистую или низкоуглеродистую сталь. Толщина листа и показатель плакирования также не имеют каких-либо конкретных ограничений. Они могут быть определены из соображений коррозионной устойчивости и прочности, которые требуются для сформированных термической резкой деталей. Например, если важна коррозионная устойчивость, показатель плакирования будет увеличен, чтобы увеличить поток металла плакирующего слоя, поступающий к поверхности реза во время термической резки.

Принимая во внимание внешний вид поверхности реза, способ термической резки использует световую энергию или электрическую энергию для изготовления сформированной термической резкой детали. К способу резки с использованием световой энергии относятся резка СО2 лазером, резка лазером на алюмоиттриевом гранате и резка волоконным лазером. К способу резки с использованием электрической энергии относятся плазменная резка и дуговая резка. Второй вариант осуществления обеспечивает получение сформированной термической резкой детали путем использования вышеуказанного способа резки для расплавления металла плакирующего слоя на поверхности стального листа вокруг области резки во время резки, а также путем применения сопутствующего газа для направления потока расплавленного металла плакирующего слоя на поверхность реза. Легкость потока расплавленного металла плакирующего слоя к поверхности реза варьирует в зависимости от условий резки, таких как нагрев и давление сопутствующего газа во время резки. Если нагрев является слишком высоким, расплавленный металл плакирующего слоя испарится прежде, чем попадет на поверхность реза. Если нагрев является слишком низким, металл плакирующего слоя будет недостаточно расплавлен, или резка стального листа будет невозможна. Если давление сопутствующего газа является слишком высоким, будет происходить избыточное выдувание металла плакирующего слоя, текущего к поверхности реза.

Параметры стального листа с поверхностной обработкой, служащего в качестве исходного материала, также влияют на показатель предохранения от коррозии поверхности реза. Чем больше показатель плакирования, тем больше количество плавящегося металла плакирующего слоя под воздействием заданного нагрева во время термической резки. При уменьшении толщины листа площадь поверхности реза, покрываемая металлом плакирующего слоя, также становится меньше. Исходя из изложенного выше, параметрами исходного материала, которые влияют на поток металла плакирующего слоя к поверхности реза и улучшают показатель предохранения от коррозии, является более высокий показатель плакирования и более низкая толщина листа.

Авторы настоящего изобретения обнаружили, что благодаря сочетанию указанных условий резки и параметров исходного материала можно создать условия, позволяющие металлу плакирующего слоя легко поступать на поверхность реза во время термической обработки. Принимая во внимание эти условия, авторы настоящего изобретения изготовили сформированные резкой детали, которым присущи улучшенные характеристики предохранения от коррозии поверхности реза.

Вариант осуществления 1

Ниже будет приведено пояснение варианта осуществления настоящего изобретения.

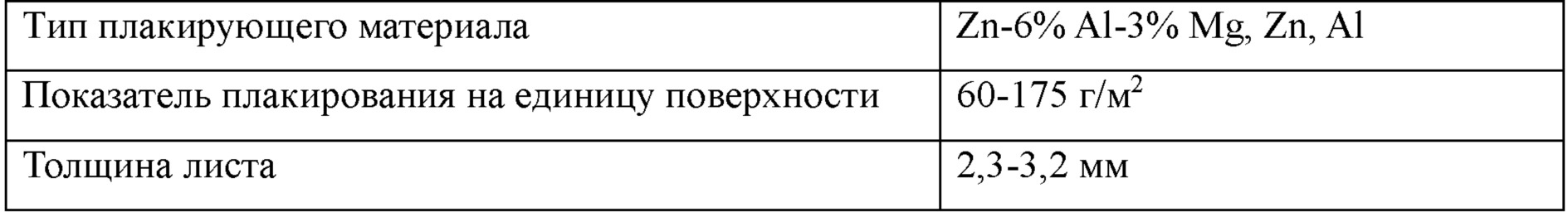

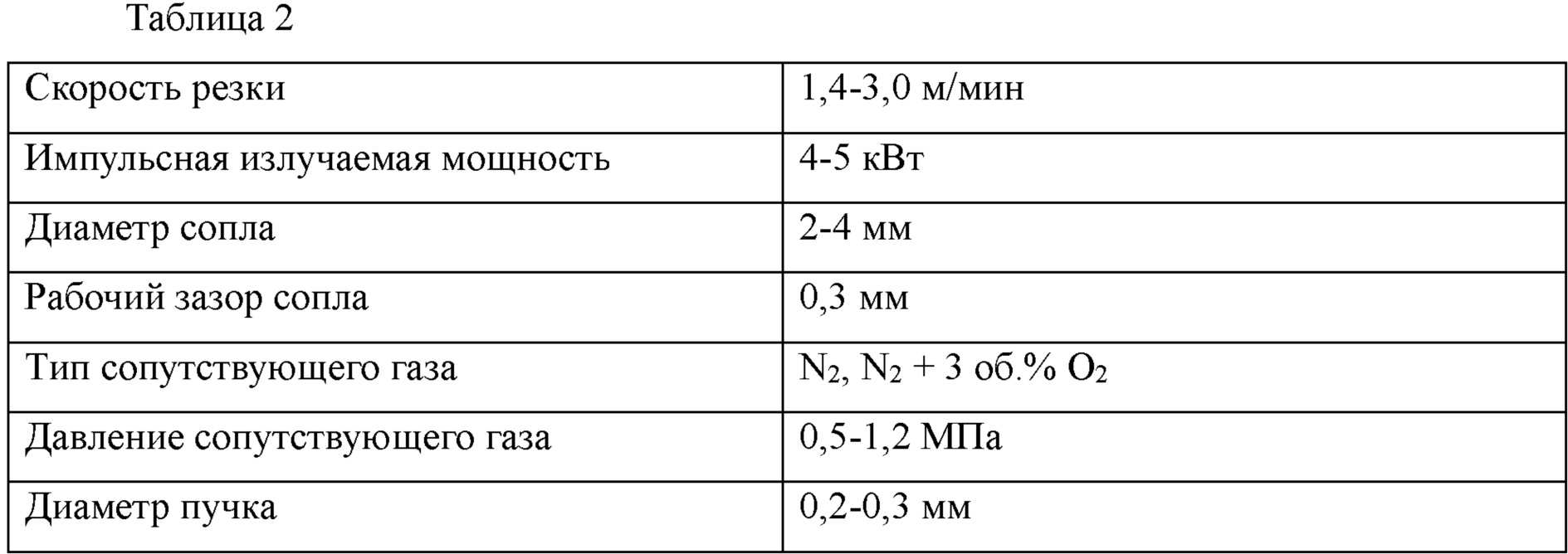

Как показано в таблице 1, в качестве исходных материалов используются стальной лист с плакирующим покрытием, состоящим из 6% Zn, 3% Al и Mg, стальной лист с плакирующим покрытием на основе цинка и стальной лист с плакирующим покрытием на основе алюминия. Используемая установка для резки стальных листов представляет собой стандартный СО2 лазер, при этом сочетания условий резки приведены в таблице 2.

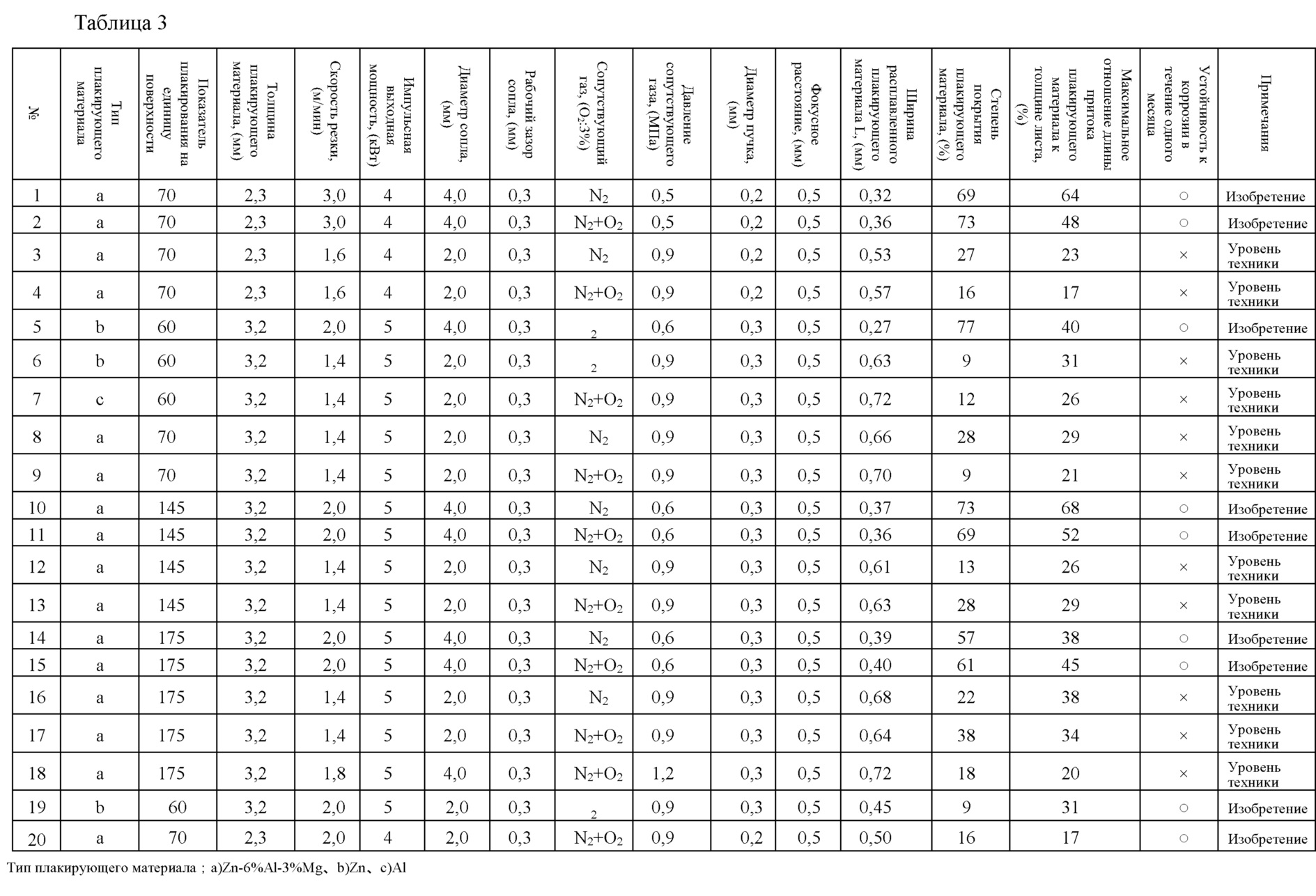

На фиг. 20 показан разрезаемый исходный материал. Воздействие лазерного пучка со стороны верхней поверхности в области, обозначенной пунктирной линией, вызывает частичное плавление плакирующего слоя исходного материала, и после резки толщина расплавленной части плакирующего слоя становится меньше исходной толщины плакирующего слоя из-за испарения или потока к поверхности реза. В связи с этим ширина L расплавленного плакирующего материала, показанная на фиг. 21, т.е. ширина области, в которой плакирующий слой является более тонким, исследуется на верхней поверхности исходного материала. Как изображено на фиг. 22, состояние покрытия из металла плакирующего слоя на поверхности реза рассматривается для исследования отношения площади покрытия из металла плакирующего слоя к площади поверхности реза, а также отношения максимального расстояния притока металла плакирующего слоя (максимального размера притока металла плакирующего слоя с верхней поверхности исходного материала, т.е. стального листа с поверхностной обработкой, вдоль поверхности реза) к толщине листа. Каждый сформированный резкой образец подвергают испытанию на стойкость против атмосферной коррозии, чтобы измерить количество дней до появления визуально заметной ржавчины и посмотреть, превышает ли это количество один месяц.

Результаты испытания приведены в таблице 3. Каждый из сформированных резкой продуктов, характеризующихся шириной L плавления плакирующего материала от 0,27 мм до 0,5 мм и отношением площади покрытия расплавленным металлом плакирующего слоя 10% или более или отношением максимального расстояния притока металла плакирующего слоя к толщине листа 30% или более, демонстрирует показатель предохранения от коррозии один месяц или более.

Для сравнения исследуется поверхность реза, образованная в соответствии с условиями (№19 в таблице 3), предусмотренными в известном патентном источнике (публикации не прошедшей экспертизу заявки на выдачу патента Японии №2001-353588), т.е. скорость резки 1,8 м/мин и давление сопутствующего газа 12 бар (1,2 МПа). Присущая ему ширина расплавленного плакирующего материала превышает диапазон в соответствии со вторым вариантом осуществления, и не наблюдается предохранение от коррозии в течение одного месяца.

В процессе резки и обработки стального листа с поверхностной обработкой, который представляет собой стальной лист, поверхность которого покрыта плакирующим металлом, получают стальной лист с поверхностной обработкой, характеризующийся наличием поверхности реза, покрытой металлом, содержащимся в плакирующем слое поверхности стального листа. В этом случае предпочтительно, чтобы площадь на поверхности реза, покрытая металлом плакирующего слоя из поверхности стального листа, составляла 10% всей площади поверхности реза или более, и покрытие металлом плакирующего слоя из поверхности стального листа проходило от верхней или нижней поверхности стального листа с поверхностной обработкой вдоль 30% толщины листа или более. Кроме того, предпочтительно, чтобы ширина тонкой части плакирующего слоя, которая ортогональна к поверхности реза, составляла от 0,27 мм до 0,5 мм.

На фиг. 20-22 позиция 101 служит для обозначения исходного материала, позиция 102 служит для обозначения лазерного пучка, позиция 103 служит для обозначения поверхности реза, позиция 104 служит для обозначения плакирующего металла, позиция 105 служит для обозначения поверхности реза, позиция 106 служит для обозначения максимального расстояния притока металла плакирующего слоя, и позиция 107 служит для обозначения направления перемещения лазерного пучка.

Далее будет рассмотрен третий вариант осуществления.

Третий вариант осуществления относится к элементу с превосходной коррозионной устойчивостью. Стальной лист с поверхностной обработкой, покрытый плакирующим металлом, берется в качестве исходного материала и разрезается лазером с образованием указанного элемента. Кроме того, он относится к способу лазерной резки такого элемента.

Как правило, элементы, используемые для производства автомобилей, бытовых приборов, установок для распределения энергии и средств связи и т.п., изготавливают путем резки холоднокатаного стального листа в соответствии с необходимыми размерами и осуществления его полного плакирования методом горячего погружения (последующее плакирование). В последние годы для улучшения коррозионной стойкости и долговечности элементов, а также экономии средств путем сокращения количества производственных процессов широко применяется стальной лист с поверхностной обработкой в качестве исходного материала, чтобы устранить процесс последующего плакирования при изготовлении таких элементов. Стальной лист с поверхностной обработкой обычно представляет собой плакированный стальной лист, который изготовлен путем покрытия поверхности стального листа металлом, таким как Zn, цинковый сплав, Al, алюминиевый сплав и Cu. Способ резки такого стального листа с поверхностной обработкой для получения элемента обычно предусматривает использование пресс-машины или штамповки, в которой используется матрица, соответствующая по форме этому элементу. Для того чтобы сэкономить на стоимости такой матрицы, все чаще используют способ термической резки. Способ термической резки представляет собой газовую резку, во время которой сжигается газ, лазерную резку, в которой используется лазерный пучок, или плазменную резку, в которой используется термоактивированная плазма. Часто используется лазерная резка, так как она несильно повреждает плакирующий металл стального листа с поверхностной обработкой и обеспечивает получение поверхности реза с хорошим внешним видом.

Способ лазерной резки плакированного стального листа известен, например, из не прошедшей экспертизу заявки на выдачу патента Японии №2001-353588. В этом способе в качестве сопутствующего газа используется азотно-кислородная газовая смесь, содержащая кислород в количестве от 2 до 20%, чтобы улучшить эффективность резки.

При лазерной резке стального листа с поверхностной обработкой для получения требуемой формы поверхность реза, сформированная вдоль направления толщины листа, по существу открывает доступ к стальному основанию. Такая поверхность реза характеризуется низкой коррозионной устойчивостью, и под воздействием окружающей среды на ней быстро образуется красная ржавчина, что отрицательно влияет на внешний вид. Под воздействием коррозии продукт, характеризующийся наличием красной ржавчины, уменьшается в объеме, что вызывает проблему недостаточной механической прочности.

Поскольку красная ржавчина хорошо заметна на толстостенном продукте, и толстостенный продукт должен иметь конкретную механическую прочность, упомянутое выше представляет собой серьезные проблемы для толстостенного продукта. Для того чтобы устранить эту проблему, в уровне техники на поверхность реза продукта, образованную после его лазерной резки, наносят ремонтную краску, которая имеет функцию, подобную компонентам плакирующего металла, сохраняя коррозионную устойчивость продукта. Однако эта контрмера требует затрат на краску и процесс окрашивания, что повышает стоимость продукта.

Третий вариант осуществления был разработан для решения этих проблем, и его целью является предоставление элемента, в котором в качестве исходного материала используется стальной лист с поверхностной обработкой, покрытый плакирующим металлом, и который сохраняет коррозионную устойчивость для сформированной лазером поверхности реза. Другой целью является предоставление способа лазерной резки для изготовления такого элемента.

Авторы настоящего изобретения провели тщательные исследования для достижения этих целей и обнаружили, что при лазерной резке плакированного стального листа слой плакирующего металла на поверхности стального листа плавится под воздействием лазерного излучения и течет к поверхности реза. Это открытие привело к созданию этого варианта осуществления. Далее будет приведено более подробное пояснение этого варианта осуществления.

(1) Третий вариант осуществления представляет собой способ лазерной резки стального листа с поверхностной обработкой, поверхность которого характеризуется наличием слоя плакирующего металла, причем способ предусматривает осуществление лазерной резки с использованием режущего газа, такого как газообразный кислород, газообразный азот или их газовая смесь, чтобы сформировать поверхность реза, и нагнетание вспомогательного газа к расплавленному слою плакирующего металла, чтобы направить поток расплавленного слоя плакирующего металла к поверхности реза.

(2) Третий вариант осуществления представляет собой способ лазерной резки в соответствии с пунктом (1), где вокруг сопла для режущего газа располагают множество сопел для нагнетания вспомогательного газа, и осуществляют лазерную резку.

(3) Третий вариант осуществления представляет собой способ лазерной резки в соответствии с пунктом (1), где вокруг сопла для режущего газа располагают кольцеобразное сопло для нагнетания вспомогательного газа, и осуществляют лазерную резку.

В соответствии с третьим вариантом осуществления поверхность реза частично покрыта слоем плакирующего металла, так что эффект расходуемого анода может обеспечить коррозионную устойчивость по всей поверхности реза. Поверхность реза после лазерной резки не нуждается в ремонтной окраске, в отличие от изделий из уровня техники, что снижает производственные затраты.

Осуществление процесса лазерной резки показано на фиг. 23. Лазерная обрабатывающая головка 5 испускает лазерный пучок LB на поверхность стального листа 200 с поверхностной обработкой, при этом указанный пучок перемещают для плавления и резки стального листа 200 с поверхностной обработкой с образованием заданной формы. Поверхность стального листа 200 с поверхностной обработкой покрыта слоем 210 плакирующего металла, который испаряется в области поверхности 220 реза (разрезаемой части), нагретой испускаемым лазерным пучком LB. Во время лазерной резки слой плакирующего металла в области вокруг разрезаемой части также нагревается за счет тепла от лазерного пучка. Плакирующий металл (например, на основе Zn и на основе Al) характеризуется низкими значениями температуры плавления и испарения, и, следовательно, в этой области происходит плавление и частичное испарение слоя 230 плакирующего металла. Расплавленный слой 230 плакирующего металла является текучим, и, следовательно, он течет в направлении поверхности реза и по ней, распределяется по поверхности реза и охлаждается для отверждения, формируя тем самым слой 250 защитного покрытия, содержащий плакирующий металл. Образование слоя 250 защитного покрытия, содержащего плакирующий металл, обеспечивает коррозионную устойчивость поверхности реза, которая аналогична коррозионной устойчивости стального листа с поверхностной обработкой, в результате чего получают элемент с превосходной коррозионной устойчивостью торцевых поверхностей. При этом надлежащая коррозионная устойчивость может быть обеспечена без ремонтной окраски поверхности реза после лазерной резки. Как изображено на фиг. 23, слой 250 защитного покрытия включает в себя часть, которая непрерывно проходит от слоя 210 плакирующего металла.

При лазерной резке лазерный пучок обычно испускают из переднего конца излучающей головки в направлении разрезаемого материала и, вместе с этим, режущий газ (сопутствующий газ) нагнетают вокруг лазерного пучка в направлении разрезаемого материала. Режущий газ используют для удаления испаренного или расплавленного материала из разрезаемой части. Авторы настоящего изобретения обнаружили, что нагнетание вспомогательного газа в направлении периферийной области разрезаемого участка во время лазерной резки способствует перемещению расплавленного плакирующего металла к поверхности реза за счет потока вспомогательного газа. В этом варианте осуществления сопло для вспомогательного газа расположено вокруг сопла для режущего газа, чтобы нагнетать вспомогательный газ в периферийную область разрезаемой части во время лазерной резки.

Стальной лист с поверхностной обработкой

Используемый стальной лист с поверхностной обработкой не имеет каких-либо конкретных ограничений. Он может представлять собой плакированный стальной лист, который имеет металлическое покрытие на основе Zn, на основе Zn и Al, на основе Zn, Al и Mg, на основе Zn, Al, Mg и Si или их сплава. Предпочтительным является стальной лист, покрытый сплавом на основе Zn, Al и Mg. Базовый материал стального листа с поверхностной обработкой может представлять собой горячекатаный стальной лист, холоднокатаный стальной лист, сверхнизкоулеродистый стальной лист или низкоуглеродистый стальной лист.

Толщина, процентное содержание Zn плакирующего слоя и показатель плакирования на единицу поверхности стального листа с поверхностной обработкой не имеют каких-либо конкретных ограничений. Они могут быть выбраны в соответствующих диапазонах с учетом коррозионной устойчивости и механической прочности. Процентное содержание Zn плакирующего слоя составляет предпочтительно 40% или более, предпочтительней 80% или более для улучшения коррозионной устойчивости. В случае, например, плакирующего сплава на основе Zn, Al и Mg предпочтительное содержание Zn составляет 80 мас.% или более из соображений коррозионной устойчивости. Если плакирующий сплав на основе Zn, Al и Mg содержит большое количество Mg, то имеет место снижение его вязкости и поверхностного натяжения во время плавления, что повышает текучесть. Это является предпочтительным, так как способствует потоку сплава к поверхности реза.

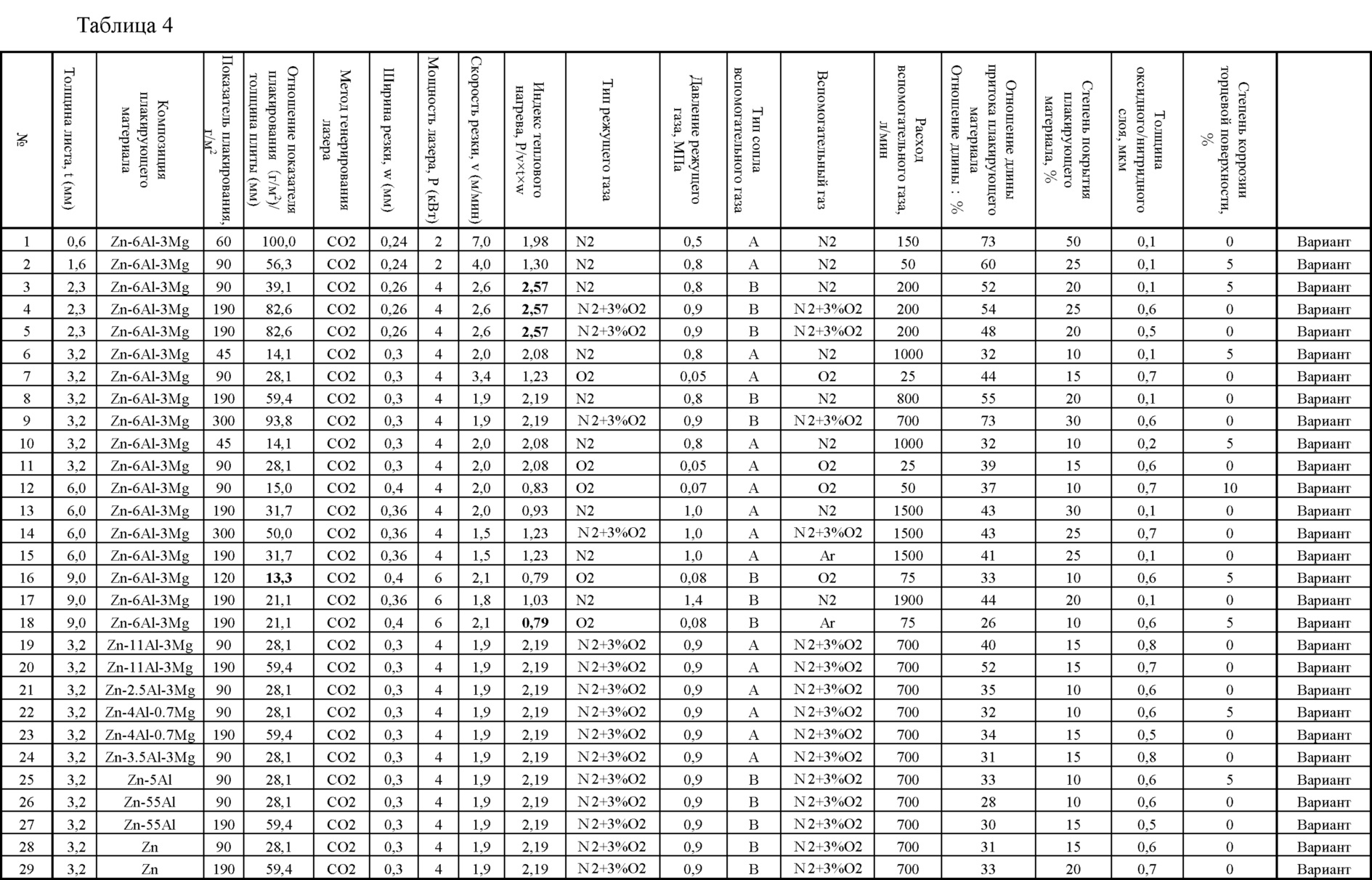

В случае выбора стального листа с поверхностной обработкой, характеризующегося высоким показателем плакирования на единицу поверхности, резка лазерным пучком вызывает поток большего количества плакирующего металла к торцевой поверхности реза, обеспечивая тем самым хорошую коррозионную устойчивость. Соответственно, показатель плакирования на единицу поверхности на стороне, облучаемой лазерным пучком, составляет предпочтительно 20 г/м2 или более, предпочтительней 30 г/м2 или более или 90 г/м2 или более.

По мере увеличения отношения показателя плакирования на единицу поверхности к толщине листа (отношения показатель плакирования/толщина листа) происходит увеличение отношения слоя защитного покрытия, образованного в результате притока плакирующего металла, ко всей торцевой поверхности реза. Соответственно, отношение показателя плакирования на единицу поверхности (г/м2) к толщине листа (мм), т.е. отношение показатель плакирования/толщина листа, составляет предпочтительно 1,3×10 или более, предпочтительней 2,5×10 или более.

Слой защитного покрытия

Слой плакирующего металла, формируемый в качестве слоя защитного покрытия на поверхности реза стального листа с поверхностной обработкой, является удовлетворительным, если он полностью или частично покрывает поверхность реза. Если слой плакирующего металла частично присутствует на поверхности реза, плакирующий металл на поверхности реза плавится перед базовым материалом, т.е. сталью поверхности реза, за счет эффекта расходуемого анода, обеспечивая тем самым коррозионную устойчивость поверхности реза. Для обеспечения удовлетворительной коррозионной устойчивости средняя длина слоя защитного покрытия на поверхности реза составляет предпочтительно 25% или более толщины стального листа. В настоящем описании длину слоя защитного покрытия на поверхности реза именуют «длиной притока плакирующего материала», а отношение средней длины слоя защитного покрытия к толщине стального листа именуют «отношением длины притока плакирующего материала».

В контексте настоящего документа отношение, характеризующее охват слоем защитного покрытия поверхности реза, именуют «степенью покрытия». Предпочтительно, чтобы степень покрытия составляла 10% или более. Если степень покрытия составляет менее 10%, приток плакирующего металла неспособен обеспечить достаточную коррозионную устойчивость.

Оксидный слой, нитридный слой или их смесь

Во время лазерной резки режущий газ нагнетают вокруг лазерного пучка в направлении стального листа с поверхностной обработкой. Режущий газ, как правило, используют для удаления окислившегося, испаренного или расплавленного материала из разрезаемой части. Режущий газ может представлять собой газообразный О2, воздух, газообразный N2 или их газовую смесь. Оксидный слой, нитридный слой или их смесь сформированы на поверхности реза, которая становится доступной во время резки стального листа с поверхностной обработкой посредством лазерного пучка. При этом слой плакирующего металла стального листа с поверхностной обработкой течет к поверхности реза и образует указанный выше слой защитного покрытия. Соответственно, слой защитного покрытия формируется на поверхности оксидного слоя, нитридного слоя или их смеси (которые далее иногда будут именоваться «оксидный слой или подобные слои»). Если используется вспомогательный газ такого же типа, как и режущий газ, это будет способствовать образованию оксидного слоя и подобных слоев.

Расплавленный плакирующий металл, поступающий к поверхности реза, имеет тенденцию распределяться и перемещаться по поверхности реза. Таким образом, понятно, что оксидный слой или подобные слои действуют для улучшения смачиваемости между расплавленным плакирующим металлом и поверхностью реза. Соответственно, поверхность реза, на которой сформирован оксидный слой или подобные слои, способствует формированию слоя защитного покрытия и увеличивает степень покрытия слоем плакирующего металла.

Способ лазерной резки

Третий вариант осуществления представляет собой способ лазерной резки стального листа с поверхностной обработкой, поверхность которого характеризуется наличием слоя плакирующего металла. Способ предусматривает лазерную резку с использованием режущего газа, такого как газообразный кислород, газообразный азот или их смесь, чтобы сформировать поверхность реза, и нагнетание вспомогательного газа в направлении расплавленного плакирующего слоя, чтобы обеспечить его поток на поверхность реза.

Как отмечено выше, лазерный пучок плавит слой плакирующего металла на поверхности стального листа. Одновременно с этим вспомогательный газ нагнетают в направлении периферийной области разрезаемой части, так что поток вспомогательного газа способствует перемещению расплавленного плакирующего металла в направлении поверхности реза. Сопло для нагнетания вспомогательного газа может быть расположено вокруг сопла для режущего газа. На фиг. 24(a) представлено схематическое изображение, демонстрирующее головку для лазерной резки в качестве примера такого расположения. На схематическом изображении показано отношение между испускаемым лазерным пучком, нагнетаемым режущим газом и нагнетаемым вспомогательным газом. Вокруг головки 19 для излучения лазерного пучка расположено сопло для режущего газа (средства подачи 30 режущего газа) для нагнетания режущего газа, и вокруг этого сопла расположено сопло (средства подачи 40 вспомогательного газа) для нагнетания вспомогательного газа. Режущий газ, нагнетаемый из сопла 30 для подачи режущего газа, действует на область, включающую поверхность 220 реза. С другой стороны, вспомогательный газ 70, нагнетаемый из сопла 40 для подачи вспомогательного газа, действует на периферийную область вокруг разрезаемой части (поверхности 220 реза). На фиг. 24(b) представлена схема модели, демонстрирующая распределение режущего газа 60 и вспомогательного газа 70, действующих на разрезаемый материал 200. Как изображено на фиг. 24(b), предварительно заданное давление действует на периферийную область поверхности 220 реза.

На фиг. 25(a) и 25(b) представлены схемы моделей, демонстрирующие формирование слоя защитного покрытия, который содержит плакирующий металл. Как изображено на фиг. 25(a), одновременно с осуществлением лазерной резки вспомогательный газ 70 нагнетают к слою 230 расплавленного металла на поверхности стального листа 200. Затем, как изображено на фиг. 25(b), расплавленный слой 230 плакирующего металла перемещается к поверхности 220 реза и течет на поверхность 220 реза, формируя тем самым слой 250 защитного покрытия. Применение вспомогательного газа 70 также эффективно способствует притоку плакирующего металла.

На фиг. 26(a), 26(b), 27(a), и 27(b) представлены схемы, на которых схематически показаны условия резки с соплом в соответствии с уровнем техники, где используется только режущий газ. Режущий газ 60 нагнетают в направлении разрезаемой части (поверхности 220 реза), и часть режущего газа образует поток, который рассеивается вокруг разрезаемой части (см. фиг. 26(a)). Однако давление режущего газа 60, действующего на расплавленный слой плакирующего металла, является низким (см. фиг. 26(b)). В результате этого, как изображено на фиг. 27(a) и 27(b), удаляется только плакирующий металл 260, испаряющийся из расплавленного слоя 230 плакирующего металла. Понятно, что расплавленный слой 230 плакирующего металла не будет поступать на поверхность реза.