Способ изготовления пропускающей оптики - RU2746925C2

Код документа: RU2746925C2

Чертежи

Описание

[01] Изобретение относится к способу изготовления пропускающей оптики из заготовки. При этом пропускающей оптикой является, как правило, линза. Изобретение относится в частности к изготовлению интраокулярной линзы, контактной линзы, рефракционного имплантата или стекла для очков. Кроме того, изобретение относится также к обработке оптических поверхностей, которые являются частично отражающими и частично проницаемы для излучения.

[02] Обработка произвольных трехмерных фасонных поверхностей лазером описывается в WO 96/31315. При этом речь идет, в частности, об изготовлении точных уплотнительных поверхностей на инструментах для формования.

[03] WO 2012/119761 A1 относится к способу изготовления оптических элементов посредством обработки энергетическим излучением, предпочтительно лазерным излучением. При этом заготовки из кварцевого стекла сначала обрабатываются посредством чернового снятия материала и затем посредством полировки и чистового снятия материала. Этот итеративный способ с несколькими шагами способа подходит, прежде всего, для твердых материалов, таких как стекло или сталь.

[04] DE 10 2007 058 105 A1 описывает способ изготовления пропускающей оптики при помощи лазера абляции. Однако при этом способе съем материала достигается не при помощи лазера на заготовке, а при помощи средства снятия, которое подводится отдельно с испарителем к обрабатываемой поверхности. При этом способе съем материала достигается таким образом при помощи средства снятия, и лазер действует не на поверхность заготовки, а на средство снятия, которое в качестве парообразной фазы или в сконденсированной жидкой фазе между лазером и заготовкой поглощает лазерное излучение. Указанные в этой заявке длительности импульса ниже 500 фс относятся к лазерному излучению, которое попадает на парообразное или жидкое средство снятия, и не к лазерному лучу, который приводит к съему материала на заготовке. Подобные способы подходят для наиболее твердых материалов.

[05] US 5 143 660 A описывает процесс литья под давлением для изготовления пластиковых линз. При этом в линзе выполняются специальные отверстия, которые служат для приема жидкостей, в частности, таких как медикаменты.

[06] Исходя из этого, в основе изобретения лежит задача предоставить соответствующий назначению способ, который может также использоваться для заготовок из более мягких материалов. В частности, способ должен создавать условия для быстрого и экономичного изготовления.

[07] Эта задача решается с помощью способа с признаками пункта 1 формулы изобретения. Предпочтительные усовершенствования являются предметом зависимых пунктов формулы изобретения.

[08] Чрезвычайно малая длительность импульса лазера абляции влечет за собой то, что испаряемый во время импульса материал заготовки не препятствует после испарения подводу энергии, и после каждого импульса, в течение короткого перерыва между двумя импульсами, пар может в значительной степени улетучиваться также из зоны обработки, или лазер может направляться на другую зону обработки. Это делает возможной точную обработку поверхности, при которой на поверхности заготовки могут создаваться расположенные очень плотно друг к другу малые кратеры.

[09] Короткая длительность импульса приводит к тому, что практически не возникает взаимодействие между расплавом или испаряемым под лазерным излучением материалом заготовки. Съем материала достигается посредством прямого испарения, и вследствие этого обработанный материал практически не повреждается. Ультракороткие лазерные импульсы с длительностями от нескольких фемтосекунд до нескольких пико- или наносекунд делают возможными новые способы обработки, которые не возможны при помощи обычных инструментов. Эти лазерные вспышки приводят к чрезвычайно высоким пиковым интенсивностям, которые благодаря сильному сжатию по времени могут достигаться уже при относительно низких энергиях импульса. Это создает условия для высокоточного съема материала и для обработки чувствительных к температуре материалов.

[10] Предпочтительно, если заготовка изготовлена из пластика. Для этого подходят мономеры и полимеры, а также комбинации из них и, в частности, прозрачные пластики.

[11] Наиболее предпочтительно заготовка имеет акрилат. При этом заготовка может быть также изготовлена из различных пластиков. Акрилат является предпочтительно прозрачным или частично прозрачным. Могут использоваться акрилаты с или без пластификатора. Подходящими материалами являются, например, HI56 SPECS®, PMMA, CI26® или Contaflex CI18®, гидрогель, силикон или же комбинации из коллагена и полимера, как например Collamer®.

[12] Заготовка может отрезаться или вырезаться от/из основного тела, такого как в частности цилиндрический пруток или пластина. Наиболее предпочтительно, если заготовка изготовляется посредством литья под давлением или экструзии.

[13] Наиболее предпочтительный вариант осуществления предусматривает, что заготовка изготовлена посредством аддитивной технологии (3D-печати) из порошкообразного, жидкого или газообразного материала. При этом заготовка может уже иметь адаптированную к конечной форме трехмерную форму, которая может быть также выполнена асимметрично. Как воссоздающий способ, так и комбинирование с описанным способом съема могут здесь использоваться.

[14] Предпочтительный вариант осуществления предусматривает, что используется заготовка, которая имеет градиент плотности. Подобный градиент плотности приводит к локально разному характеру оптического преломления внутри заготовки. Это приводит к тому, что благодаря регулированию оптической плотности внутри заготовки может изготавливаться и использоваться заготовка, которая при помощи меньшей кривизны поверхности вызывает такое же преломление света, как гомогенная заготовка.

[15] Альтернативно или дополнительно предлагается, что заготовка изготавливается из различных материалов или типов материалов. Вследствие этого создается заготовка из нескольких материалов, которая благодаря выбору материалов и локальному расположению материалов приводит к определенному характеру преломления. Также вследствие определенного выбора материалов с различными плотностями может достигаться градиент плотности, который задает характер преломления заготовки и оптики.

[16] Если, например, у цилиндра наружные области оболочки имеют другую оптическую плотность, чем область сердцевины, то падающее на плоскую сторону цилиндра излучение отклоняется в соответствии с оптической плотностью материала, без того чтобы поверхность должна была быть выполнена изогнутой. Вследствие этого градиент плотности в радиальном направлении у круглой линзы делает возможным уменьшение кривизны поверхности. Это влечет за собой то, что обработка менее изогнутой поверхности лазерным лучом облегчается, так как вследствие меньшей кривизны лазерный луч может легче проводиться приблизительно под прямым углом к нормали на изгибе поверхности. Однако заготовка может также уже иметь характер преломления, который приближен к желаемой расчетной форме линзы. Вследствие этого сокращаются расходы на обработку линзы.

[17] Следовательно, дополнительно предлагается, что используется круглая в поперечном сечении заготовка, которая по направлению к середине имеет другую оптическую плотность, чем по направлению к краю.

[18] Градиент плотности у линзы создает условия для того, чтобы изготавливать линзу с меньшей кривизной или даже без кривизны. Это приводит к линзе, которая может изготавливаться гибкой и с возможностью свертывания. Вследствие этого становится возможным складывать или свертывать линзу до очень малого размера, для того чтобы вводить ее через наиболее малое отверстие в глаз. Таким образом, достаточно очень малого разреза на роговице, для того чтобы удалять старую разрушаемую линзу (хрусталик) и вводить новую линзу (хрусталик) в глаз, которая затем лишь в глазу расправляется или развертывается.

[19] Исполнения в отношении различных материалов и градиента плотности существенны для изобретения каждый по отдельности также вне зависимости от указанной в пункте 1 формулы изобретения длительности импульса.

[20] Предпочтительно, если энергия импульса во время съема и/или полировки варьируется. Таким образом, предлагается, что энергия лазера варьируется во времени. Это позволяет в определенных областях поверхности снимать материал или производить полировку с более высокой энергией импульса, чем в других областях поверхности. Если лазерный луч проводится, например, по линии в форме меандра по поверхности заготовки, то, например, в областях поворота подвод энергии может уменьшаться.

[21] Если для того чтобы изменять форму заготовки на переднем плане стоит съем материала, то говорят об абляции или о лазере абляции. Если же форма должна оставаться максимально неизменной, и только поверхность должна выравниваться, то говорят о полировке или о лазере полировки.

[22] Наиболее предпочтительно, если после каждого лазерного импульса измеряется форма обработанной оптики в области обработанной поверхности. При этом может определяться либо общий съем на область поверхности, либо может даже определяться форма кратера. Для этого предпочтительно служит оптическая когерентная томография. Это позволяет сохранять данные о месте и учитывать эти данные о месте при последующей обработке поверхности или обработке прилегающей поверхности. При этом измерения выполняются либо непосредственно после импульса, либо во время до повторной обработки измеренной поверхности или до обработки прилегающей поверхности. Это создает условия для точности в микронном диапазоне или даже в субмикронном диапазоне.

[23] Наряду с измерением обработанной поверхности предпочтительно, если во время обработки контролируется температура процесса измерительной системой, предпочтительно пирометром или термокамерой. Это позволяет также регулировать температуру процесса, для того чтобы удерживать ее в определенной ширине полосы.

[24] Лазерный импульс имеет, как правило, гауссово распределение интенсивности по поверхности. Однако наибольшая точность при обработке поверхностей достигается вследствие того, что распределение энергии импульса локально ассиметрично. В отличие от импульса прямоугольной формы боковые стороны прямоугольника могут быть выполнены таким образом по-разному. В частности, импульс может на одной стороне по направлению к середине сильнее увеличиваться, чем он от середины уменьшается на другой стороне. Вследствие этого распределение энергии по поверхности лазерного луча может варьироваться таким образом, что при попадании луча на изогнутую поверхность достигается адаптированное к изогнутой поверхности испарение. В частности, может также сокращаться глубина кратера, созданного лазерным импульсом, без того чтобы во время импульса уменьшался испаренный объем.

[25] Это делает возможным практически постоянный съем по обрабатываемой поверхности. Кроме того, профиль снятия может произвольно варьироваться и манипулироваться.

[26] Кроме того, по всей обрабатываемой поверхности глубина кратера должна быть также по существу постоянной. По существу это означает, что распределение интенсивности лазерного луча установлено таким образом, что, например, при облучении круглой поверхности с радиусом r средняя глубина кратера на круглой поверхности с радиусом r/2 максимум вдвое глубже, чем средняя глубина кратера на кольцевой поверхности в области от r/2 до r. Предпочтительно отклонение находится даже в субмикронном диапазоне.

[27] Вариант осуществления предусматривает, что распределение энергии импульса во время импульса на круглой или овальной поверхности имеет в радиальном направлении, по меньшей мере, один максимум. Распределение интенсивности импульса может выполняться, например, в виде кратера вулкана, так что в краевых областях круглой или овальной поверхности действует более высокая интенсивность, чем в центральной области. Это позволяет в зависимости от постановки задачи индивидуально варьировать распределение интенсивности импульса по пораженной импульсом поверхности. Эта форма импульса может устанавливаться однократно или изменяться во время обработки. Поэтому предлагается, что во время обработки распределение энергии импульса варьируется поперек к направлению излучения.

[28] Исполнения в отношении локального или временного распределения энергии существенны для изобретения каждый по отдельности также вне зависимости от указанной в пункте 1 формулы изобретения длительности импульса.

[29] Воздействие лазерного луча различно, в зависимости от того, перпендикулярно ли или под углом лазерный луч падает на обрабатываемую поверхность. Это приводит к тому, что также ориентация лазерного луча относительно обрабатываемой поверхности оказывает влияние на результат съема. Для того чтобы ограничивать эти различия, предлагается, что во время обработки изогнутой оптики ориентация лазерного луча удерживается по существу перпендикулярной к касательной плоскости в точке пересечения лазерного луча и оптики. ʺПо существуʺ означает здесь: с отклонением менее 40% и предпочтительно менее 10%. Так как ʺперпендикулярноʺ описывает угол лазерного луча в 90° к касательной плоскости, ʺпо существу перпендикулярноʺ описывает, например, угол лазерного луча к касательной плоскости больше 70°. Альтернативно или дополнительно интенсивность или распределение интенсивности лазерного луча может также варьироваться в зависимости от угла падения.

[30] Для того чтобы лазерный луч падал максимально перпендикулярно на обрабатываемую поверхность, луч может отклоняться зеркалом. Однако могут также изменяться положения лазера и обрабатываемой оптики друг относительно друга. Поэтому предлагается, что во время обработки положение и/или ориентация заготовки или лазера перемещаются.

[31] Расходы на обработку могут сильно сокращаться вследствие того, что используется заготовка, которая уже на одной или нескольких сторонах имеет определенную форму, такую как в частности выпуклая или вогнутая форма, и обрабатывается всего лишь на одной стороне лазером. Предпочтительный вариант осуществления предусматривает, что заготовка на одной стороне выполнена симметричной и на другой стороне обрабатывается асимметрично или в произвольной форме.

[32] Исполнения в отношении ориентации лазерного луча и формы заготовки существенны для изобретения каждый по отдельности также вне зависимости от указанной в пункте 1 формулы изобретения длительности импульса.

[33] Точная обработка оптики позволяет индивидуально изготавливать для пациента средство улучшения зрения, такое как, в частности, интраокулярная линза или контактная линза. Для этого предлагается, что вначале измеряется глаз пациента, и тем самым создается блок данных, и затем на основе данных этого блока данных управляют лазером абляции и/или лазером полировки.

[34] При этом глаз может измеряться при помощи биометрии и/или топометрии для определения длины оси глазного яблока, передней поверхности роговой оболочки, задней поверхности роговой оболочки, толщины роговой оболочки и/или показателя преломления роговой оболочки. Топометрия позволяет при помощи офтальмометра или кератометра регистрировать наряду с центральными радиусами также периферийные радиусы роговой оболочки, для того чтобы получать информативные параметры поверхности, например, для адаптации контактных линз или интраокулярных линз. Топометрия предоставляет отдельные измеренные значения, из которых можно делать приблизительный вывод о характере поверхности, а кератография предоставляет полный профиль поверхности. Из этого получается блок данных для расчетной формы, который делает возможным индивидуальное изготовление линзы или другого средства улучшения зрения. При этом дефекты зрения могут относиться ко всем элементам глаза. Измерение отдельных элементов или измерение при помощи трассировки лучей для определения дифракции проходящего через глаз пучка излучения позволяют определять коррекцию зрения, для того чтобы при помощи средства коррекции зрения исправлять эти дефекты.

[35] Предпочтительно, если при измерении уже создается блок данных, который простым образом может применяться в компьютерной программе управления для изготовления линзы.

[36] Могут использоваться различные, индивидуально изготовленные средства улучшения зрения или средства коррекции зрения, или стандартные средства улучшения зрения могут комбинироваться с индивидуально изготовленными средствами коррекции зрения. Однако также возможно заменять только линзу (хрусталик) исправленной интраокулярной линзой, для того чтобы корректировать по возможности в значительной степени все дефекты глаза.

[37] Подобный способ был описан в EP 0 954 255 B1. Было предложено обрезать искусственную линзу лазером. Этот способ не может реализовываться экономично, так как является трудоемким обрезать линзу лазером таким образом, что она точно соответствует конкретной расчетной форме и является настолько гладкой, что не возникают нежелательные преломления света. Только комбинация способа с пластиковым материалом, таким как в частности акрилат, и испаряющим пластик лазером приводит к экономичному способу. Этот способ существенен для изобретения также вне зависимости от указанных выше этапов способа, в частности в виде двухступенчатого способа с используемым для съема материала лазером абляции и используемым для этапа полировки лазером полировки.

[38] При этом линза может также иметь мультифокальные функции. Кроме того, при помощи линзы могут также корректироваться дефекты из-за рассеяния в глазу, такие как в частности возрастные центры рассеяния в стекловидном теле глаза. Кроме того, отражения в глазу, локальные поглощения, изменения поляризации в глазу и индивидуальные нарушения зрения могут корректироваться таким образом, что качество коррекции достигает или даже превосходит оптическое разрешение сетчатки (ИОЛ с качеством сетчатки - Retina-Quality-IOL).

[39] Далее предлагается посредством съема и/или полировки целенаправленно изменять оптическую плотность поверхности оптики таким образом, что измененный показатель преломления предотвращает отражения. В частности, благодаря чрезвычайной полировке могут минимизироваться преломления света, такие как эффект Фабри-Перо и многократное отражение. Полировка действует в этом случае как антибликовое покрытие. Это может достигаться в частности также вследствие того, что в различных слоях изменяется показатель преломления.

[40] В частности для того чтобы устранять рассеянное излучение и для того чтобы была возможность изготавливать линзы с увеличенной глубиной резкости и мультифокальные ИОЛ, предлагается изменять при помощи лазерного излучения материал заготовки таким образом, что готовая линза имеет градиент оптической плотности. Изменение градиента плотности может достигаться посредством снимающих и аддитивных способов. Например, градиент плотности может достигаться благодаря радиально совместно поворачиваемой ориентации пятна лазерного света или фокуса лазера. В частности, градиент плотности может также достигаться благодаря определенному распределению излучения. Так в радиально внутренней области обработка может производиться с более высокой интенсивностью лазерного луча, чем в радиально расположенной дальше наружу области, для того чтобы достигать градиента плотности или областей с различной плотностью. Соответственно в радиально внутренней области обработка может также производиться с более низкой интенсивностью лазерного луча, чем в расположенной радиально дальше наружу области, для того чтобы достигать градиента плотности или областей с различной плотностью. Этот градиент или разность в плотности может учитываться при расчете характера преломления пропускающей оптики. Предпочтительна разность в оптической плотности между двумя областями линзы, по меньшей мере, в 0,01. Таким образом, любые, предпочтительно радиально симметричные градиенты показателя преломления могут создаваться в виде скачкообразного изменения плотности или плавного перехода плотности.

[41] Поэтому наиболее существенная область применения способа находится в изготовлении оптики интраокулярной линзы.

[42] С технологической точки зрения оказалось предпочтительным, если лазер абляции эксплуатируется таким образом, что он вызывает съем материала от 0,01 до 10 мкм за импульс и предпочтительно от 0,02 мкм до 5 мкм и наиболее предпочтительно от 0,02 мкм до 0,5 мкм за импульс. В зависимости от необходимого съема материала снятие может также выполняться в несколько слоев, причем съем за слой должен быть меньше 20 мкм и предпочтительно меньше 2 мкм, наиболее предпочтительно меньше 1 мкм. При этом сначала может выполняться больший съем, и при приближении к расчетной форме съем за слой может сокращаться. Это приводит к тому, что сначала за счет больших интенсивностей или же больших облученных поверхностей вызывается больший съем, а затем вызывается меньший съем за импульс, чтобы поверхность становилась максимально гладкой и должна была полироваться по минимуму.

[43] Было обнаружено, что является предпочтительным, если лазер абляции эксплуатируется с длиной волны лазера от 100 до 1200 нм и предпочтительно менее 400 нм, в частности между 193 нм и 370 нм. Предпочтительными длинами волн являются 193, 248, 266, 343 и 355 нм.

[44] Во время абляции диаметр фокуса лазера абляции должен находиться между 5 и 50 мкм и предпочтительно примерно при 20 мкм.

[45] Скорость сканирования лазера абляции составляет от 100 до 5000 мм/c и предпочтительно от 500 до 5000 мм/c и наиболее предпочтительно примерно 1000 мм/с.

[46] Энергия импульса лазера абляции может составлять от 0,1 мкДж до 10 мкДж и предпочтительно примерно 1 мкДж.

[47] Частота повторения лазера абляции может составлять от 5 кГц до 5000 кГц и предпочтительно от 50 до 200 или от 10 до 500 кГц.

[48] Предпочтительный вариант способа предусматривает, что при помощи лазерного луча лазера абляции сначала на расстоянии от расчетной формы снимается материал, причем снимается по меньшей мере, до 50% материала, и лишь затем в области, более близкой к расчетной форме, снимается материал. При этом лазер может проводиться вверх по склону и вниз со склона. При проведении лазера вверх по склону сначала снимается абляцией лишь один элемент, находящийся радиально снаружи, и затем, как правило, снимается меньший элемент, доходящий радиально дальше вовнутрь. Вниз по склону означает, что сначала снимается большой элемент радиально снаружи до конечной формы, и после этого снимается меньший кусок под ним.

[49] Кроме того, оказалось предпочтительным, если расстояние между кратерами снятия, созданными отдельными лазерными импульсами на поверхности в пределах одного слоя снятия, не постоянно. Для установления средней плотности снятого слоя это расстояние может также варьироваться. Вследствие этого съем на единицу поверхности изменяется за счет расстояния между поверхностями попадания импульсов на обрабатываемую оптику. Расположенные плотно друг около друга поверхности попадания импульсов вызывают больший съем, в то время как расположенные далеко друг от друга поверхности попадания импульсов вызывают меньший съем.

[50] Для полировки предлагается, что лазер полировки эксплуатируется в импульсном или модулированном режиме с длительностью импульса более 1 мкс. Вследствие этого, например, у пластиков может достигаться оптимальная полировка.

[51] Предпочтительные длины волн лазера для полировки находятся в диапазоне между 0,1 мкм и 100 мкм и предпочтительно между 9 мкм и 11 мкм или между 0,1 мкм и 0,4 мкм или между 1 и 12 мкм.

[52] Частный вариант выполнения способа предусматривает, что лазер полировки эксплуатируется непрерывно. Таким образом, во время полировки лазер не пульсирует, а луч перемещается по отношению к поверхности оптики, предпочтительно даже с изменяющейся интенсивностью. В отличие от импульсного лазера имеется таким образом всегда определенная мощность лазера.

[53] Для полировки оказалось предпочтительным, если лазер полировки имеет диаметр луча на заготовке менее 10 мм и предпочтительно между 0,1 мм и 8 мм. Процесс полировки может упрощаться вследствие того, что лазер полировки имеет диаметр луча на заготовке, больший или равный полируемой поверхности. Тем самым становится возможным полировать эту поверхность однократно, не перемещая лазер по поверхности вперед и назад.

[54] Предпочтительная скорость подачи лазера полировки находится между 1 и 100 мм/с.

[55] Кроме того, предпочтительно, если лазер полировки формируется посредством движения сканирования со скоростью сканирования от 500 мм/с до 20000 мм/с в ʺквази-линиюʺ. Благодаря движению лазерного луча вперед и назад возникают таким образом даже при импульсном лазере не отдельные кратеры, а углубленная поверхность или бороздка.

[56] Лазер полировки может эксплуатироваться со средней мощностью лазера от 1 до 500 Вт, предпочтительно примерно от 100 до 300 Вт. Предпочтительно, если лазером полировки выполняются менее 30 и предпочтительно лишь от 1 до 10 проходов, для того чтобы полировать оптику.

[57] Лазер полировки может также эксплуатироваться с длиной линии, которая является, по меньшей мере, такой, как протяженность полируемой поверхности. Лазерный луч проводится таким образом в виде линии по полируемой поверхности, и при этом обращается внимание на то, чтобы при этом вся поверхность охватывалась лазерным лучом.

[58] Лежащая в основе изобретения задача решается также с помощью линзы, которая в одной области имеет на 1% более низкую плотность, чем в другой области линзы. Подобный градиент плотности приводит к конкретному характеру преломления, вследствие чего линза не только своей формой, но и, в частности, своей плотностью вызывает в различных областях различное преломление света. Предпочтительно, если разность составляет от 2 до 5% или даже сверх этого, например, выше 10%.

[59] Далее предпочтительно, если линза имеет область поверхности и область сердцевины, и плотность в области поверхности выше, чем в области сердцевины. Дополнительно или альтернативно линза может иметь круглое поперечное сечение и радиальный градиент плотности.

[60] В зависимости от цели применения может быть предпочтительным, если линза отражает менее 5% и предпочтительно менее 1% падающего излучения.

[61] Исполнения в отношении параметров лазера при снятии и полировке существенны для изобретения каждый по отдельности также вне зависимости от указанной в пункте 1 формулы изобретения длительности импульса и вышеуказанных дальнейших признаков.

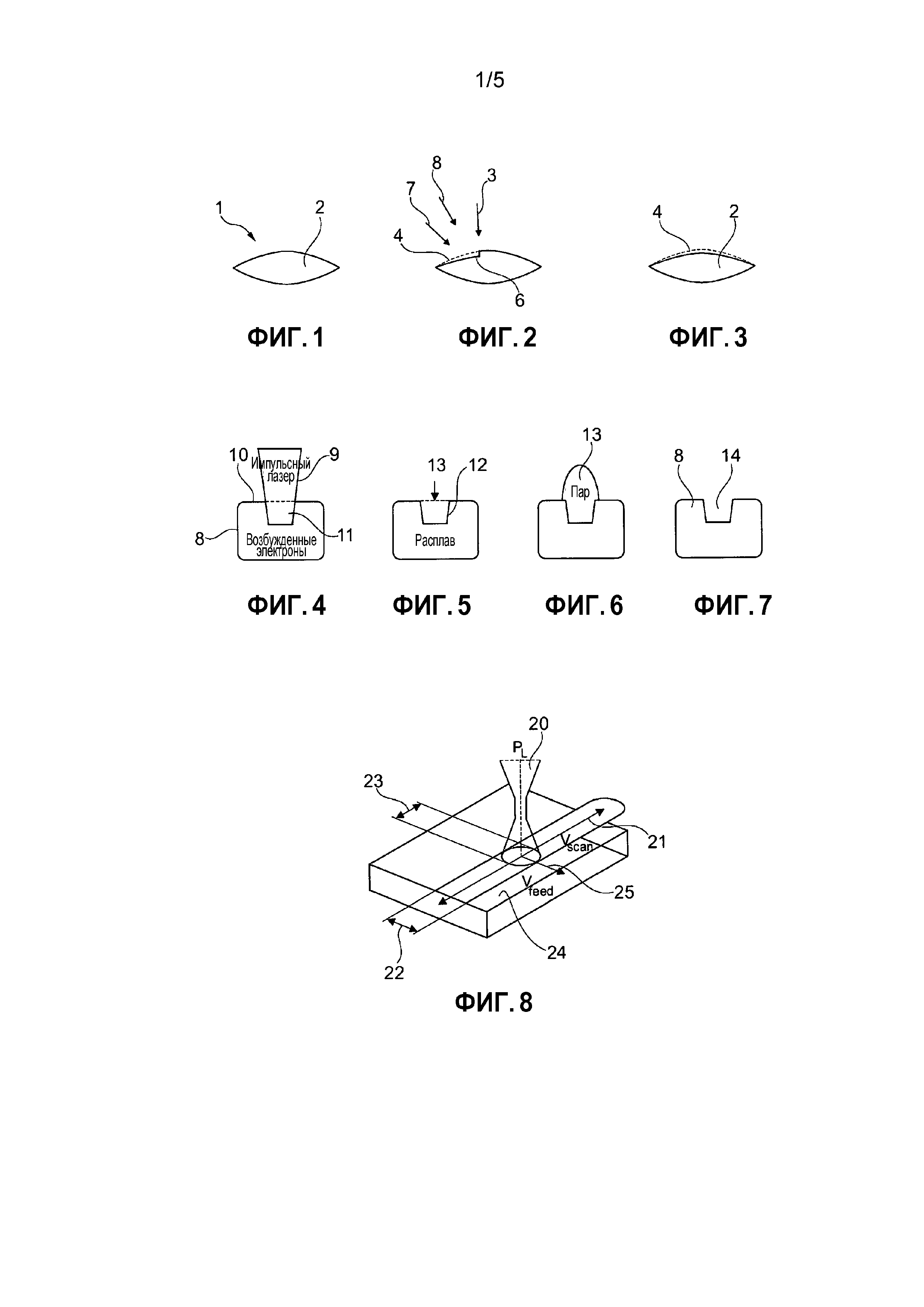

[62] Соответствующие изобретению примеры осуществления изображены на чертеже и разъясняются в дальнейшем. На чертеже показаны:

фиг. 1 - схематично заготовка для изготовления линзы;

фиг. 2 - схематично заготовка во время обработки лазером;

фиг. 3 - схематично обработанная заготовка после обработки лазером;

фиг. 4 - схематично попадание лазерного луча на поверхность линзы;

фиг. 5 - схематично расплав и созданный пар после попадания лазерного луча;

фиг. 6 - схематично испарение созданного пара;

фиг. 7 - схематично созданный на поверхности линзы кратер;

фиг. 8 - схематично выравнивание поверхности линзы лазерным лучом;

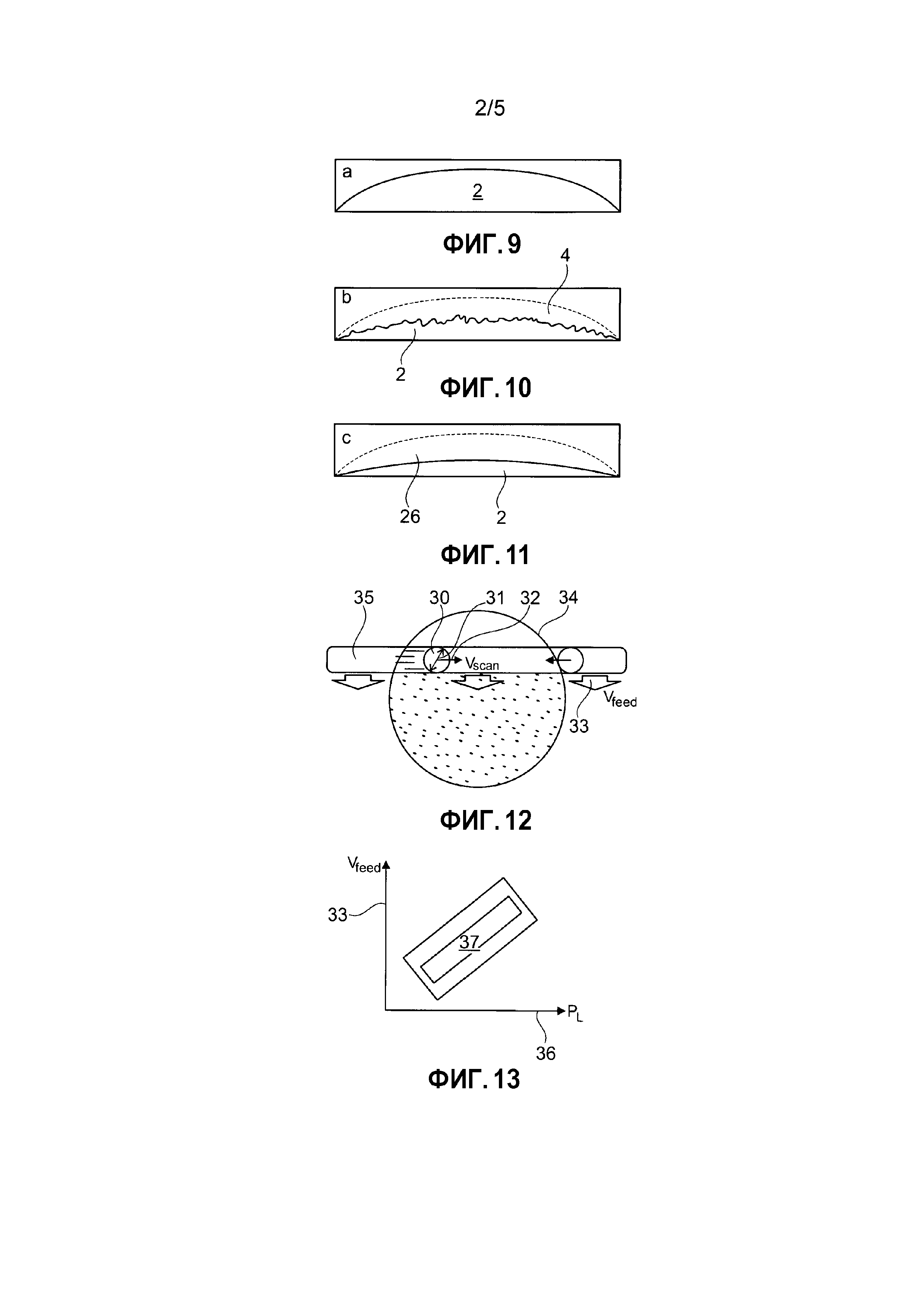

фиг. 9 - схематично поверхность необработанной заготовки линзы;

фиг. 10 - схематично поверхность линзы после съема лазером;

фиг. 11 - схематично поверхность линзы после полировки;

фиг. 12 - схематично подача лазера во время обработки;

фиг. 13 - схематично зависимость скорости подачи от мощности лазера;

фиг. 14 - схематично вид сверху на линзу с градиентом плотности;

фиг. 15 - схематично разрез показанной на фиг. 14 линзы;

фиг. 16 - схематично изменение интенсивности импульса во времени;

фиг. 17 - схематично локальное изменение интенсивности импульса;

фиг. 18 - схематично импульс с центральным понижением интенсивности;

фиг. 19 - схематично ориентация лазерного луча относительно линзы;

фиг. 20 - схематично обработка лазером внутри линзы;

фиг. 21 - схематично отстоящие на разные расстояния кратеры снятия на поверхности линзы;

фиг. 22 - схематично линза с повышенной плотностью внутри линзы;

фиг. 23 - схематично линза с повышенной плотностью на поверхности линзы;

фиг. 24 - схематично вид сверху на показанную на фиг. 23 линзу;

фиг. 25 - схематично линза с повышенной плотностью в радиально наружной области линзы;

фиг. 26 - схематично вид сверху на показанную на фиг. 25 линзу;

фиг. 27 - схематично линза с изменяющейся в радиальном направлении плотностью; и

фиг. 28 - схематично вид сверху на показанную на фиг. 27 линзу.

[63] Фиг. 1 показывает в качестве пропускающей оптики 1 заготовку 2 линзы. Фиг. 2 показывает, как эта заготовка 2 обрабатывается лазером 3 абляции. При этом в показанном на фиг. 2 примере на левой стороне линзы 2 уже был достигнут обозначенный съем 4 материала при помощи лазера 3. После снятия материала измеряется при помощи измерительного устройства 5 форма 6 линзы 2 в области обработанной поверхности. Это позволяет на основе измеренных значений предпочтительно еще во время обработки воздействовать на тип импульса лазера 3. Кроме того, уже во время обработки температура процесса контролируется пирометром 7. Также на температуру процесса может оказываться влияние посредством воздействия на тип лазерного луча лазера 3, и при необходимости температура процесса может даже регулироваться.

[64] После абляции заготовка 2 имеет показанную на фиг. 3 форму с уменьшенным объемом, что следует связывать со съемом абляцией 4 материала.

[65] Заготовка является пластиком и в данном случае акрилатом 8. Эта заготовка может также содержать другие материалы, как например другие пластики или стекло. Однако обрабатываемая поверхность заготовки выполнена из пластика. Фиг. 4 показывает, как лазерный луч 9 падает на поверхность 10 акрилата 8 и при этом в виде чаши проникает в области 11 в акрилат. Длительность импульса лазера абляции составляет примерно 100 фемтосекунд, и вследствие этого в области 11 акрилат испаряется. При этом возникает чашеобразная область 12 расплава акрилата, и внутри этой чашеобразной области 12 возникает область 13 из пара.

[66] Фиг. 6 показывает, как расплав 12 снова затвердевает, и пар 13 улетучивается. Вследствие этого в конце процесса остается показанный на фиг. 7 кратер 14 в области 8 акрилата.

[67] Благодаря плотному расположению нескольких подобных кратеров друг около друга достигается плоскостной съем 4 материала. Созданная при этом поверхностная структура является шероховатой из-за расположения кратеров в ряд. За счет минимизации глубины кратеров и минимизации расстояний между кратерами может уменьшаться шероховатость на пластиковой поверхности.

[68] Для выравнивания поверхности предпочтительно, если интенсивность лазера минимизируется, и/или поверхность падения лазера на обрабатываемой поверхности увеличивается, так что материал всего лишь оплавляется, и по возможности материал не испаряется. Для этого используется, как правило, лазер 20 полировки, который, сканируя, проводится вдоль линии 21 со скоростью (VScan) сканирования и шириной 22, 23 падения по поверхности 24. При этом лазер 20 полировки перемещается со скоростью (Vfeed) подачи в направлении стрелки 25 перпендикулярно к линии 21 вперед.

[69] Это приводит к тому, что, как показано на фиг. 9 по 11, сначала заготовка 2 обрабатывается лазером абляции, для того чтобы достигать съема 4 материала, вследствие чего возникает шероховатая поверхность заготовки 2. За счет последующей полировки лазером возникает показанная на фиг. 11 гладкая поверхность 26 заготовки 2.

[70] В примере осуществления на интраокулярной линзе 2 создается из показанной на фиг. 9 исходной формы при помощи выборочного съема материала показанная на фиг. 10 поверхность материала, и затем эта поверхность материала выравнивается посредством полировки лазером до тех пор, пока она не станет прозрачной. При этом возникает показанная на фиг. 11 поверхность материала.

[71] Во время снятия 4 материала лазером 3 абляции обращается внимание на то, чтобы посредством воздействия ультракороткого импульсного лазерного излучения примерно с 100 или 200 фемтосекундами только на месте падения лазера на поверхность без термического повреждения окружающего материала достигался выборочно локально ограниченный съем материала. В примере осуществления используется длина волны лазера в 343 нм, так что лазерное излучение поглощается малой оптической глубиной проникновения этой длины волны лазера в акрилате вблизи поверхности.

[72] Посредством сравнения исходной формы и целевой формы поверхности устанавливается необходимая глубина снятия и тем самым необходимое количество лазерных импульсов в каждом месте на поверхности. Тем самым без изменения типа лазерного излучения может через количество лазерных импульсов на поверхность задаваться съем 4 материала. При этом лазерный луч 30 может проводиться, в частности для съема материала лазером, в виде меандра по обрабатываемой поверхности. На основе рассчитанного количества лазерных импульсов на поверхность лазер включается и выключается во время прохода обрабатываемой поверхности.

[73] В показанном на фиг. 12 примере осуществления используется диаметр 31 луча лазерного излучения на поверхности материала примерно в 20 мкм, частота повторения в 100 кГц и скорость 32 сканирования в 1000 мм/с. Вследствие этого возникает скорость 33 подачи (Vfeed), с которой лазер 30 проводится по линзе 34.

[74] Для последующей полировки лазером используется лазер с длиной волны в 10,6 мкм, так как также эта длина волны поглощается вблизи поверхности в материале. Лазер эксплуатируется непрерывно, и мощность лазера находится в диапазоне от 50 до 10 Вт. Это приводит к тому, что во время полировки лазером за счет воздействия лазерного излучения поверхность материала расплавляется и затем благодаря поверхностному натяжению выравнивается, прежде чем она снова затвердеет.

[75] В показанном на фиг. 12 примере осуществления выполняются 20 итераций (количество проходов), для того чтобы постепенно полировать поверхность, причем каждая итерация уменьшает шероховатость поверхности, пока не будет достигнута целевая шероховатость. Между итерациями предусмотрена пауза в 20 секунд, для того чтобы предотвращать перегрев образца.

[76] Показанная на фиг. 12 стратегия обработки для итерации отличается тем, что используется двунаправленная стратегия сканирования со скоростью сканирования 5000 мм/с, и вследствие этого создается квазилинейный фокус. Этот квазилинейный фокус 35 проводится со скоростью 33 подачи от 30 до 40 мм/с по полируемой поверхности линзы 34. Диаметр 31 луча на заготовке составляет в этом примере осуществления 6 мм. Предпочтительно используется также регулировка температуры, для того чтобы дополнительно улучшать стабильность полировки лазером.

[77] При более высокой средней мощности лазера следует использовать более высокую скорость подачи, а при уменьшенной средней мощности лазера скорость подачи понижается. Это процесс является таким образом масштабируемым. Зависимость между скоростью 33 подачи и средней мощностью 36 лазера показана на фиг. 13. При этом возникает заштрихованная предпочтительная рабочая область 37.

[78] Фиг. 14 показывает частную заготовку 40, которая изготовлена литьем под давлением. Эта заготовка имеет в качестве последствия способа литья под давлением градиент плотности. При этом средняя область 41 выполнена с более высокой плотностью, чем краевая область 42. Этот градиент плотности может создаваться при литье под давлением посредством соотношений давлений во время процесса впрыска или же посредством многокомпонентного литья под давлением, при котором используются различные пластики. В частности, также при аддитивном изготовлении из порошкообразного, жидкого или газообразного материала может простым образом изготавливаться заготовка с градиентом плотности или из различных материалов. Этот градиент плотности приводит к конкретному преломлению света в линзе 40. Чтобы различная плотность заготовки 40 не ухудшала процесс съема материала и полировки, внутри линзы 40 может также предусматриваться область с другой плотностью, в то время как обрабатываемая поверхность с релевантной для обработки областью поверхности имеет однородную плотность.

[79] Предпочтительно, если энергия импульса варьируется во время снятия и/или во время полировки. Фиг. 16 показывает для этого интенсивность различных следующих друг за другом во времени импульсов 50 по 55, которые имеют разную интенсивность 56, однако одинаковую длительность 57 импульса (обозначена лишь в качестве примера). Таким образом, интенсивность 56 импульсов 50 по 55 колеблется во времени 58. Соответственно может также длительность 57 отдельных импульсов 50 по 55 варьироваться, в то время как интенсивность импульсов остается постоянной. Наконец, могут также во времени варьироваться и предпочтительно регулироваться интенсивность 56 и длительность 57 импульса, для того чтобы оказывать оптимальное воздействие на процесс снятия или полировки и достигать быстрой обработки без перегрева.

[80] Локальное распределение интенсивности импульса 60 на пространственных осях 61 и 63 показано в качестве примера на фиг. 17. Этот импульс обнаруживает на левой стороне локально ограниченную более высокую энергию 62 импульса, чем на правой стороне. При этом импульс может, например, понижаться вдоль поверхности 64 медленно или вдоль изогнутой поверхности 65 резко, так что правая сторона импульса имеет существенно более низкую концентрацию энергии, чем его левая сторона. Это позволяет, например, при перемещаемом по поверхности лазерном луче, варьировать приложенную в течение времени к области поверхности интенсивность излучения.

[81] Фиг. 18 показывает частное локальное распределение энергии импульса 70, при котором в краевой области 71 импульса 70 имеется более высокая энергия, чем в центральной средней области 72. Это приводит к тому, что при попадании импульса на поверхность линзы в краевой области возникающего кратера прикладывается более высокая энергия, чем в средней области кратера. Кратер имеет, следовательно, в меньшей степени форму чаши, а наоборот, более прямоугольную форму, так что несколько выполненных друг около друга кратеров образуют приблизительно плоскую поверхность.

[82] Для того чтобы это оптимизировать, предлагается, что во время обработки распределение энергии импульса варьируется поперек к направлению излучения.

[83] Для того чтобы достигать однородной обработки линзообразной поверхности 80 линзы 81, предпочтительно, если лазерный луч 82 удерживается по существу перпендикулярно к касательной 83 в точке 84 пересечения лазерного луча 82 и линзы 81. Это может достигаться вследствие того, что ориентация лазерного луча варьируется во время обработки, а положение линзы 81 сохраняется неизменным, или вследствие того, что ориентация линзы 81 относительно лазерного луча 82 изменяется, благодаря тому, что линза 81 перемещается во время обработки. Само собой разумеется, линза и лазер могут также перемещаться, для того чтобы достигать максимально перпендикулярной ориентации лазерного луча 82 к нормали 83 на поверхности линзы. Кроме того, вместо перемещения лазера лазерный луч может также направляться при помощи зеркала таким образом, что он максимально перпендикулярно падает на поверхность линзы.

[84] Как видно на примере показанной на фиг. 14 и 15 линзы, плотность линзы может варьироваться посредством выбора материала или посредством обработки материала заготовки. Однако плотность может также изменяться во время обработки съемом материала абляцией и/или полировкой. Это позволяет посредством типа лазерного луча локально ограничено и в виде градиента создавать различные плотности на поверхности линзы. При этом плотность на поверхности материала может увеличиваться таким образом, что благодаря измененному показателю преломления предотвращаются отражения. Однако плотность может при помощи лазерного луча или нескольких лазерных лучей 91, 92 изменяться также во внутренней части 90 линзы 93 таким образом, что преломление света готовой линзы получается не как следствие формы поверхности линзы, а как следствие градиента плотности в области 94 поверхности линзы 93 и/или во внутренней области 90 линзы 93.

[85] Расположение кратеров 100 снятия на поверхности 101 линзы 102 показано на фиг. 21. При этом кратеры 100 снятия в краевой области 103 дальше отстоят друг от друга, чем в центральной области 104. Это является лишь примером, для того чтобы показать, как также посредством количества кратеров на поверхность может варьироваться тип обработки поверхности.

[86] Показанная на фиг. 22 линза 110 имеет центральную среднюю область 111, которая имеет большую плотность, чем радиально наружная область 112.

[87] Обратное распределение плотности было реализовано в показанной на фиг. 23 линзе 120. Там внешняя область изображена графически более темной, для того чтобы указывать на более высокую плотность, в то время как внутренняя область 122 изображена более светлой, для того чтобы указывать на уменьшенную плотность.

[88] Из показанного на фиг. 24 вида сверху можно увидеть таким образом однородную плотность, если рассматривается только видимая поверхность. В обоих примерах осуществления градиент плотности находится таким образом в направлении оптической оси 113 и соответственно 123.

[89] Фиг. 25 показывает линзу 130 с радиальным градиентом плотности. В области оптической оси 133 находится область 132 с более низкой плотностью, чем в расположенной радиально дальше снаружи области 131. Поэтому вид сверху на фиг. 26 показывает более темную, радиально наружную область 131 и более светлую центральную область 132 с более низкой плотностью.

[90] Фиг. 27 показывает линзу 140 с мультифокальным градиентом плотности. При этом в радиальном направлении от центральной средней области 141 на оптической оси 142 чередуются области 143 и 144 с более низкой оптической плотностью, между которыми находится область 145 с более высокой оптической плотностью.

[91] Фиг. 28 показывает на виде сверху, что области более высокой и более низкой оптической плотности выполнены в виде колец.

[92] Во всех показанных примерах осуществления оптическая плотность может переходить в виде градиента в измененную оптическую плотность, или альтернативно области различной оптической плотности могут находиться друг около друга, будучи разделены четкими границами. При этом при помощи изменяющейся оптической плотности может оказываться воздействие на характер преломления линзы при прохождении светового луча и его отклонении. Альтернативно или дополнительно также на свойства отражения, в частности на граничной поверхности верхней поверхности линзы, может оказываться воздействие через ее плотность и связанную, как правило, с ней твердость.

Реферат

Изобретение относится к способу изготовления пропускающей оптики из заготовки и линзе, изготовленной упмянутым способом. Заготовка (2) выполнена из пластика. Осуществляют съем (4) материала на заготовке (2) при помощи лазера (3) посредством испарения материала заготовки в области, в которой на заготовку подают лазерный луч. Выполняют съем материала от 0,01 до 10 мкм за импульс лазерного луча при энергии импульса от 0,1 мкДж до 10 мкДж, длительности импульса менее 1 нс, длине волны лазера между 193 нм и 370 нм и диаметре фокуса между 5 и 50 мкм. В результате обеспечена возможность изготавливать линзы с увеличенной глубиной резкости и градиентом оптической плотности. 2 н. и 39 з.п. ф- лы, 28 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ модификации офтальмологических линз с использованием лазерной абляции

Способ получения поверхностей высокого качества и изделие с поверхностью высокого качества

Комментарии