Силиконгидрогели, имеющие структуру, сформированную путем управления кинетикой реакций - RU2629933C2

Код документа: RU2629933C2

Чертежи

Описание

СМЕЖНЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет заявки на патент США №13/720218, поданной 19 декабря 2012 г., озаглавленной «СИЛИКОНГИДРОГЕЛИ, ИМЕЮЩИЕ СТРУКТУРУ, СФОРМИРОВАННУЮ ПУТЕМ УПРАВЛЕНИЯ КИНЕТИКОЙ РЕАКЦИЙ», и предварительной заявки на патент США №61/579683, поданной 23 декабря 2011 г., озаглавленной «СИЛИКОНГИДРОГЕЛИ, ИМЕЮЩИЕ СТРУКТУРУ, СФОРМИРОВАННУЮ ПУТЕМ УПРАВЛЕНИЯ КИНЕТИКОЙ РЕАКЦИЙ», содержание которых включено в настоящее описание путем отсылки.

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к силиконгидрогелям, имеющим исключительный баланс свойств, которые создаются путем управления кинетикой реакции компонентов реакционной смеси.

Предпосылки создания изобретения

Мягкие контактные линзы, изготовленные из силиконгидрогелей, предлагают улучшенную кислородную проницаемость по сравнению с мягкими линзами, изготовленными из несиликоновых материалов, таких как поли(2-гидроксиэтил метакрилат) (НЕМА). Первоначальные усилия по созданию силиконгидрогелевых контактных линз были затруднены плохой смачиваемостью, высокой эластичностью, плохой прозрачностью, гидролизной нестабильностью или высокой стоимостью сырья, используемого для производства большинства таких силиконгидрогелей. Хотя некоторые решения оказались достаточно успешными для преодоления каждого из этих недостатков, сохраняется потребность в силиконгидрогелях, изготавливаемых из недорогих, коммерчески доступных мономеров и демонстрирующих отличную смачиваемость (без необходимости в модификации поверхности), низкую эластичность, хорошую прозрачность и требуемую кислородную проницаемость.

Ранее были описаны составы силиконгидрогелей, содержащие полимерные смачивающие агенты, такие как поли(N-винилпирролидон) (PVP) и ациклические полиамиды. Однако эти полимеры довольно крупные и требуют использования специальных совмещающих компонентов, изготавливаемых специально. Примеры совмещающих компонентов включают в себя 2-акриловой кислоты, 2-метил-, 2-гидрокси-3-[3-[1,3,3,3-тетраметил-1-[(триметилсилил)окси]дисилоксанил]пропокси]пропиловый эфир (SiGMA).

Альтернативным способом формирования смачиваемой силиконгидрогелевой линзы является включение мономерного N-винилпирролидона (NVP) в смесь мономера, используемого для изготовления полимера силиконгидрогеля, как правило, в количестве от примерно 25-55% (по весу) мономерной смеси. Такие материалы описаны в патентах США №4136250, №4153641, №4260725 и №6867245. Материалы, описанные в этих документах, как правило, включают в себя полифункциональные силиконовые мономеры или макромеры, которые действуют в качестве сшивающих агентов, и тем самым увеличивают эластичность конечного полимера. Патент США №повествует о том, что 2-пропеновой кислоты, 2-метил-, 2-гидрокси-3-[3-[1,3,3,3-тетраметил-1-[(триметилсилил)окси]дизилоксанил]пропокси] пропиловый эфир (SiGMA) может быть использован для изготовления линз из композиций, включающих NVP и HEMA. Как описывается, SiGMA представляет собой единственный источник силиконов. Тем не менее, из-за относительно низкого содержания силикона в этих мономерах трудно достичь требуемых уровней кислородной проницаемости в конечных полимерах.

В патенте США №2010/0048847 описаны силиконгидрогели, сделанные из смеси с монометакрилоксиалкил полидиметилсилоксан метакрилата с приблизительно 52% NVP, НЕМА и TRIS и с использованием смеси этанола и этилацетата в качестве разбавителя. Описанные полимеры являются (в различной степени) мутными, но в этой заявке было описано, что помутнение может быть уменьшено путем добавления по меньшей мере приблизительно 1,5% метакриловой кислоты (МАА).

Добавление анионных мономеров, таких как МАА, однако, приводит к гидролитической нестабильности силиконгидрогелей, как было описано в работе «Роль ионных гидрофильных мономеров в силиконгидрогелях для применения в контактных линзах», Лай Й., Валинт П. и Френдз Г.; 213-е Национальное собрание ACS, Сан-Франциско, 13-17 апреля 1997 года. По этой причине все еще желательно создать прозрачные, гидролитически стабильные смачиваемые (без обработки поверхности) силиконгидрогели с низкой эластичностью из комбинации монометакрилоксиалкил полидиметилсилоксан метакрилата, такого как mPDMS и NPV.

Изложение сущности изобретения

Настоящее изобретение предоставляет силиконгидрогель, полученный из реакционной смеси, содержащей, состоящей из или по существу включающей в себя

приблизительно от 30 до приблизительно 75 вес. % по меньшей мере одного медленно реагирующего гидрофильного мономера, имеющего кинетический период полураспада медленно реагирующего гидрофильного мономера;

по меньшей мере один силиконсодержащий компонент, имеющий кинетический период полураспада силиконсодержащего компонента, который необязательно замещен по меньшей мере одной группой, содержащей гидроксил;

по меньшей мере один фотоинициатор; и

по меньшей мере один гидроксилсодержащий компонент, выбранный из группы, состоящей из по меньшей мере одного гидроксил-замещенного, силиконсодержащего компонента, по меньшей мере одного силиконсодержащего компонента, имеющего период полураспада силиконсодержащего компонента, замещенного по меньшей мере одной гидроксилсодержащей группой, по меньшей мере одного гидроксиалкил мономера и их смесей,

причем когда по меньшей мере один силиконсодержащий компонент, имеющий кинетический период полураспада силиконсодержащего компонента, замещается по меньшей мере одной гидроксилсодержащей группой, может образовываться такой же компонент, как по меньшей мере один гидроксилсодержащий компонент; и

в котором отношение периода полураспада указанного, медленно реагирующего гидрофильного компонента к периоду полураспада указанного силиконсодержащего компонента составляет по меньшей мере 2.

Настоящее изобретение предоставляет также силиконгидрогель, полученный из реакционной смеси, содержащей, состоящей из или по существу включающей в себя

от приблизительно 30 до приблизительно 75 вес. % по меньшей мере одного медленно реагирующего гидрофильного мономера;

по меньше мере один силиконсодержащий компонент; и

по меньшей мере один фотоинициатор;

в котором по меньшей мере один из указанных силиконсодержащих компонентов, необязательные дополнительные гидрофильные компоненты или оба из них содержат по меньшей мере одну гидроксильную группу, и в котором указанный медленно реагирующий гидрофильный компонент и указанный силиконсодержащий компонент выбирают так, чтобы иметь коэффициент конверсии при 90%-ной конверсии, по меньшей мере равный приблизительно 20.

Настоящее изобретение также относится к способу изготовления силиконгидрогеля по настоящему изобретению фотоотверждением реакционной смеси, где указанное фотоотверждение происходит в течение 30 минут или меньше.

Настоящее изобретение также относится к способу изготовления силиконгидрогеля по настоящему изобретению фотоотверждением реакционной смеси электронным излучением.

Описание фигур

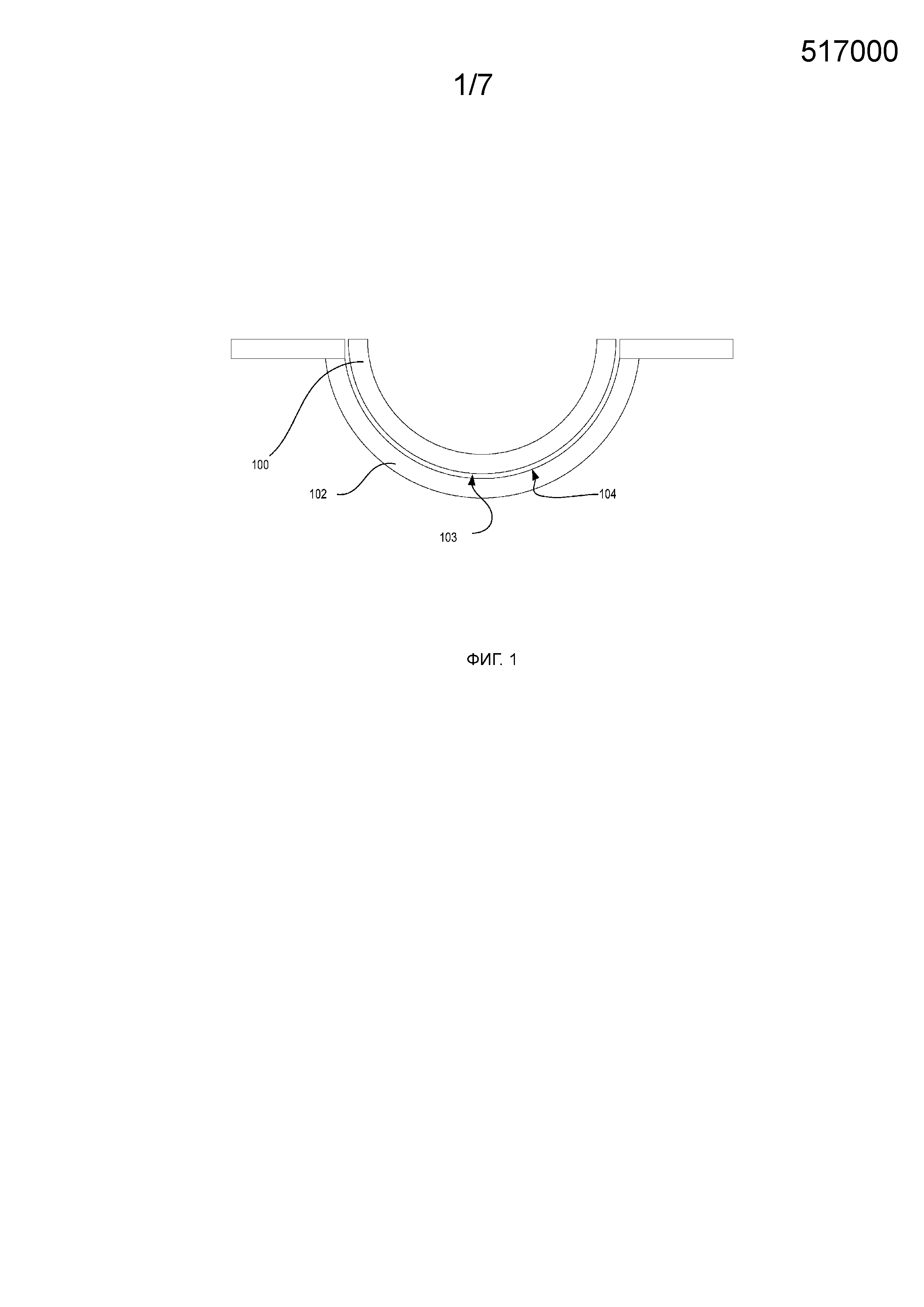

На фигуре 1 представлена схема линзы в сборе.

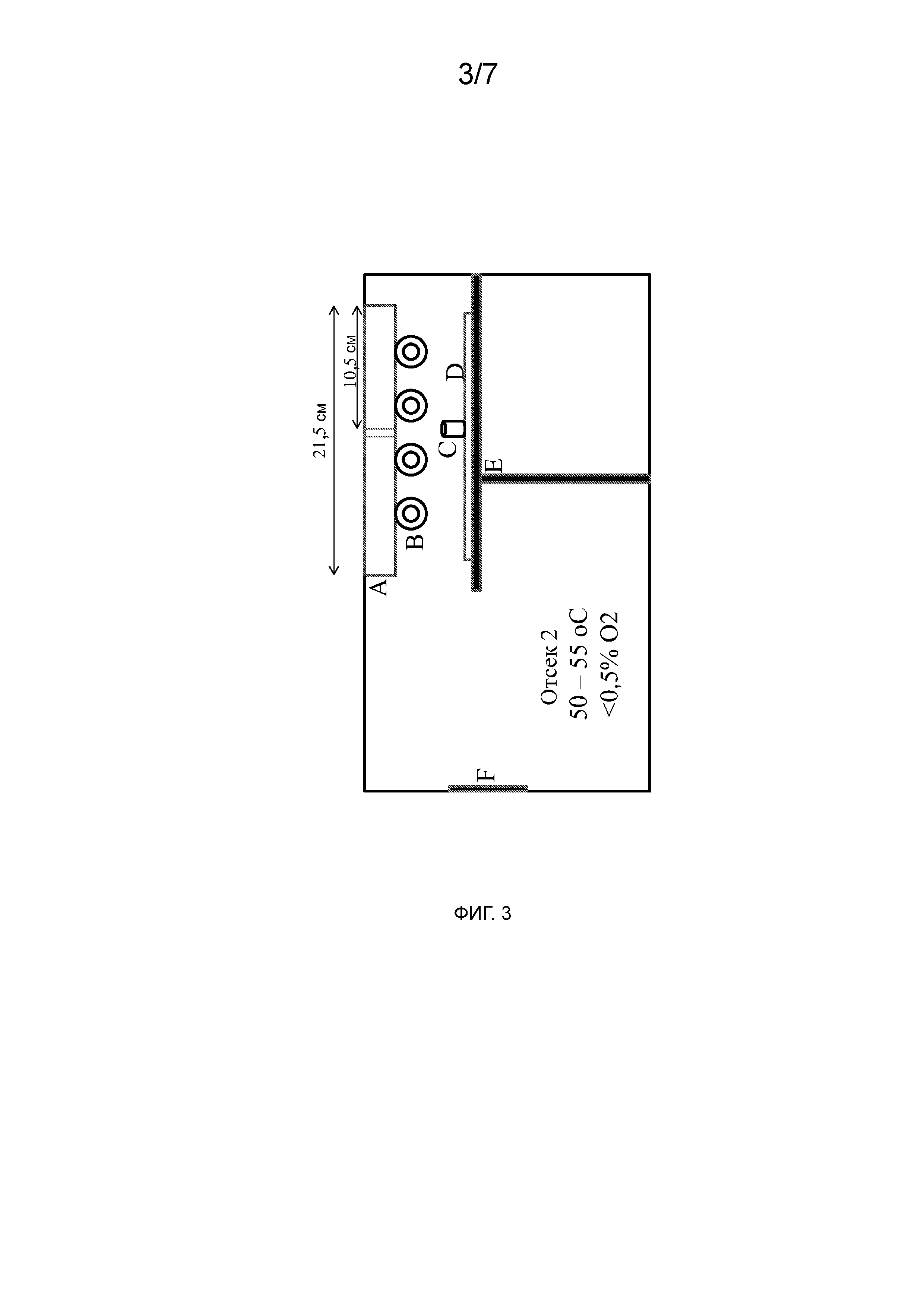

На фигуре 2 представлена схема камеры отверждения с двумя отсеками, используемой для кинетического анализа.

На фигуре 3 представлена схема отсека 2 камеры отверждения, показанной на фигуре 2.

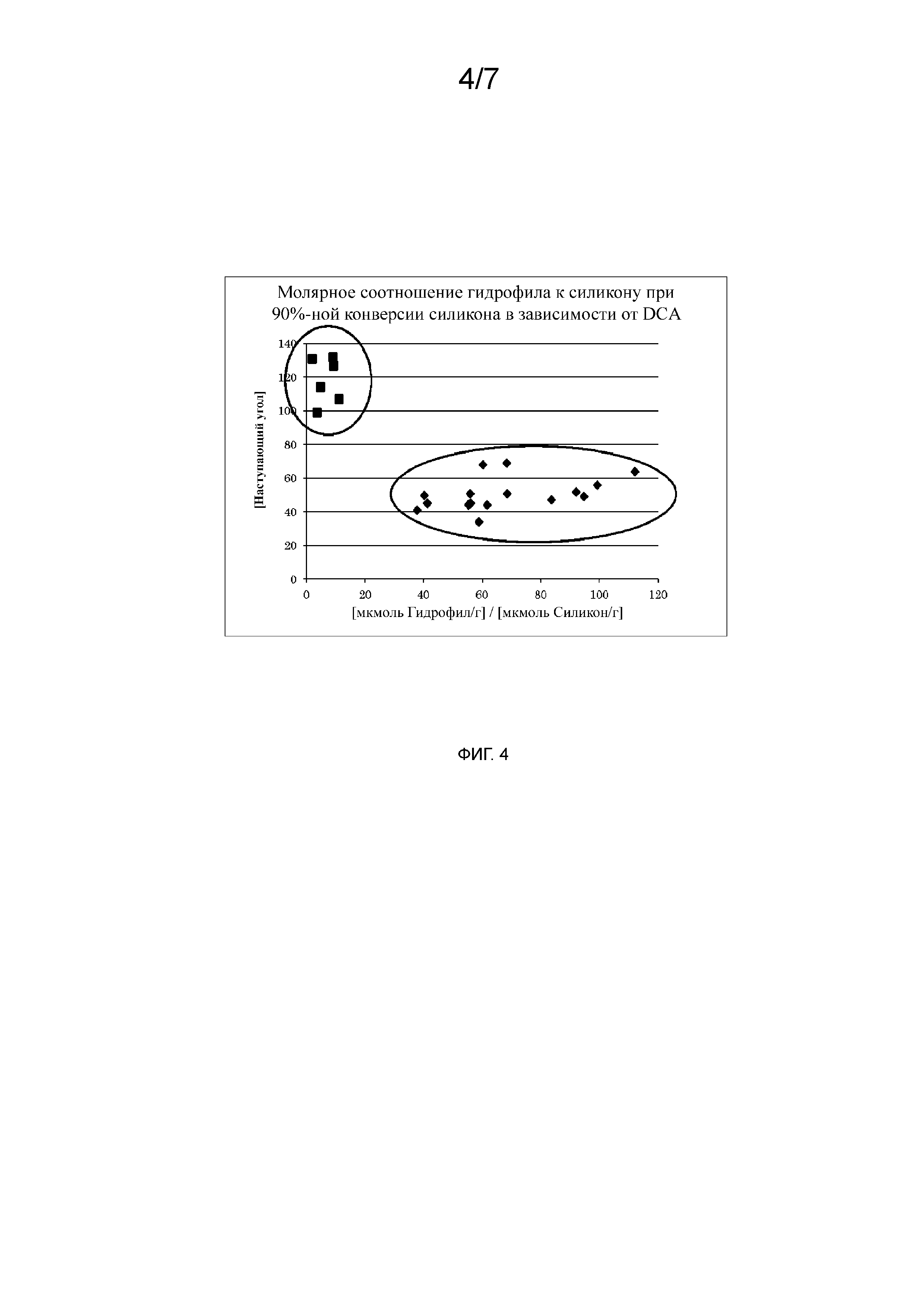

На фигуре 4 представлен график зависимости конверсии молярного соотношения от наступающего контактного угла контактных линз, изготовление которых описано в примерах 1, 3-13, 17, 19-23 и в сравнительных примерах 1, 3, 4 и 6-7.

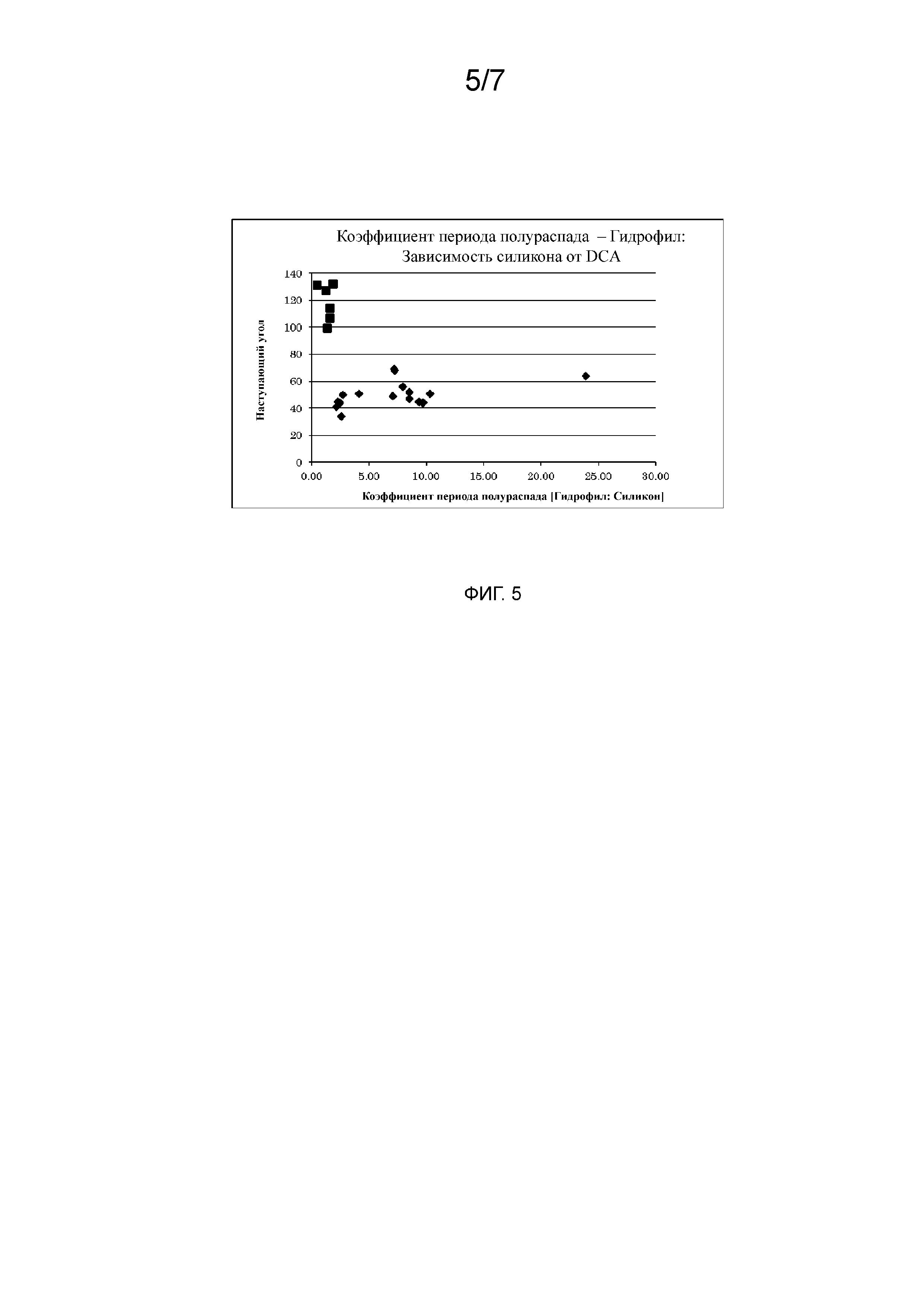

На фигуре 5 представлен график зависимости коэффициента периода полураспада от наступающего контактного угла для контактных линз, изготовление которых описано в примерах 1, 3-13, 17, 19-23 и в сравнительных примерах 1, 3, 4 и 6-7.

На фигуре 6 представлен график зависимости коэффициента периода полураспада от наступающего контактного угла для контактных линз с удлиненной осью коэффициента периода полураспада для отображения зоны до значения 3.

На фигуре 7 представлен график зависимости коэффициента периода полураспада от Dk для контактных линз с осью коэффициентов периода полураспада для отображения зоны до значения 4.

Подробное описание изобретения

Настоящее изобретение относится к силиконгидрогелям, образованным из реакционных смесей, содержащих по меньшей мере один гидрофильный компонент, имеющий кинетический период полураспада по меньшей мере вдвое больший, чем кинетический период полураспада самой медленной силиконсодержащей композиции. По меньшей мере, один компонент реакционной смеси содержит по меньшей мере одну гидроксильную группу. Полученные силиконгидрогели удивительно легко обрабатываются и демонстрируют исключительный баланс свойств, включая прозрачность, содержание воды и кислородную проницаемость.

Термин «разбавитель» в настоящем документе относится к инертному растворителю для реактивных компонентов. Разбавители не вступают в реакцию для образования части биомедицинских устройств.

Термин «биомедицинское устройство» означает любое изделие, которое предназначено для использования в или на ткани или жидкости млекопитающих и в или на ткани или жидкости человека. Примеры таких устройств включают в себя, не ограничиваясь ими, катетеры, имплантаты, стенты и офтальмологические устройства, такие как интраокулярные линзы, окклюдеры слезных точек и контактные линзы. Например, биомедицинские устройства представляют собой офтальмологические устройства, в частности контактные линзы, чаще всего контактные линзы, выполненные из силиконгидрогеля.

Термин «офтальмологическое устройство» относится к изделиям, находящимся внутри или на поверхности глаза. Термины «линзы» и «офтальмологическое устройство» в настоящем документе обозначают устройство, находящееся внутри или на поверхности глаза. Такие устройства обеспечивают оптическую коррекцию, лечение ран, введение лекарственных препаратов, выполнение диагностики, косметическое улучшение или эффект, снижение влияния бликов, блокировку УФ или сочетание этих функций. Неограничивающие примеры офтальмологических устройств включают в себя линзы, окклюдеры слезных точек и т. п. Термин «линза» (или «контактная линза»), помимо прочего, обозначает жесткие контактные линзы, мягкие контактные линзы, искусственные хрусталики, накладные линзы, глазные вставки, оптические вставки и очковые линзы.

Термин «реакционная смесь» в настоящем документе относится к химически активным и неактивным компонентам (включая разбавитель), которые смешиваются вместе и вступают в реакцию с образованием силиконгидрогелей по настоящему изобретению. Химически активные компоненты включают в себя все компоненты реакционной смеси, кроме разбавителя и любых дополнительных технологических добавок, которые не становятся частью структуры полимера.

Термин «(мет)» в настоящем документе относится к дополнительному замещению метилом. Так, термин «(мет)акрилат» относится одновременно и к метакриловому, и к акриловому радикалам.

Все процентные соотношения в этом описании являются весовыми процентами, если не указано иное.

Фраза «без обработки поверхности» или «с необработанной поверхностью» означает, что внешние поверхности устройства по настоящему изобретению отдельно не обрабатываются для улучшения смачиваемости устройства. Процедуры обработки, которые могут быть упущены в силу настоящего изобретения, включают в себя, плазменную обработку, наращивание, нанесение покрытия и тому подобное. Покрытия, которые обеспечивают свойства, отличные от улучшения смачиваемости, такие как, но не ограничиваясь ими, антимикробные покрытия и применение цвета или другого косметического улучшения, не рассматриваются в качестве обработки поверхности.

Термин «силиконовые макромеры» и «силиконовые преполимеры» означает, моно- и многофункциональный силикон, содержащий соединения, имеющие молекулярную массу выше, чем приблизительно 2000.

Термин «гидроксилсодержащий компонент» обозначает любой компонент, содержащий по меньшей мере одну гидроксильную группу.

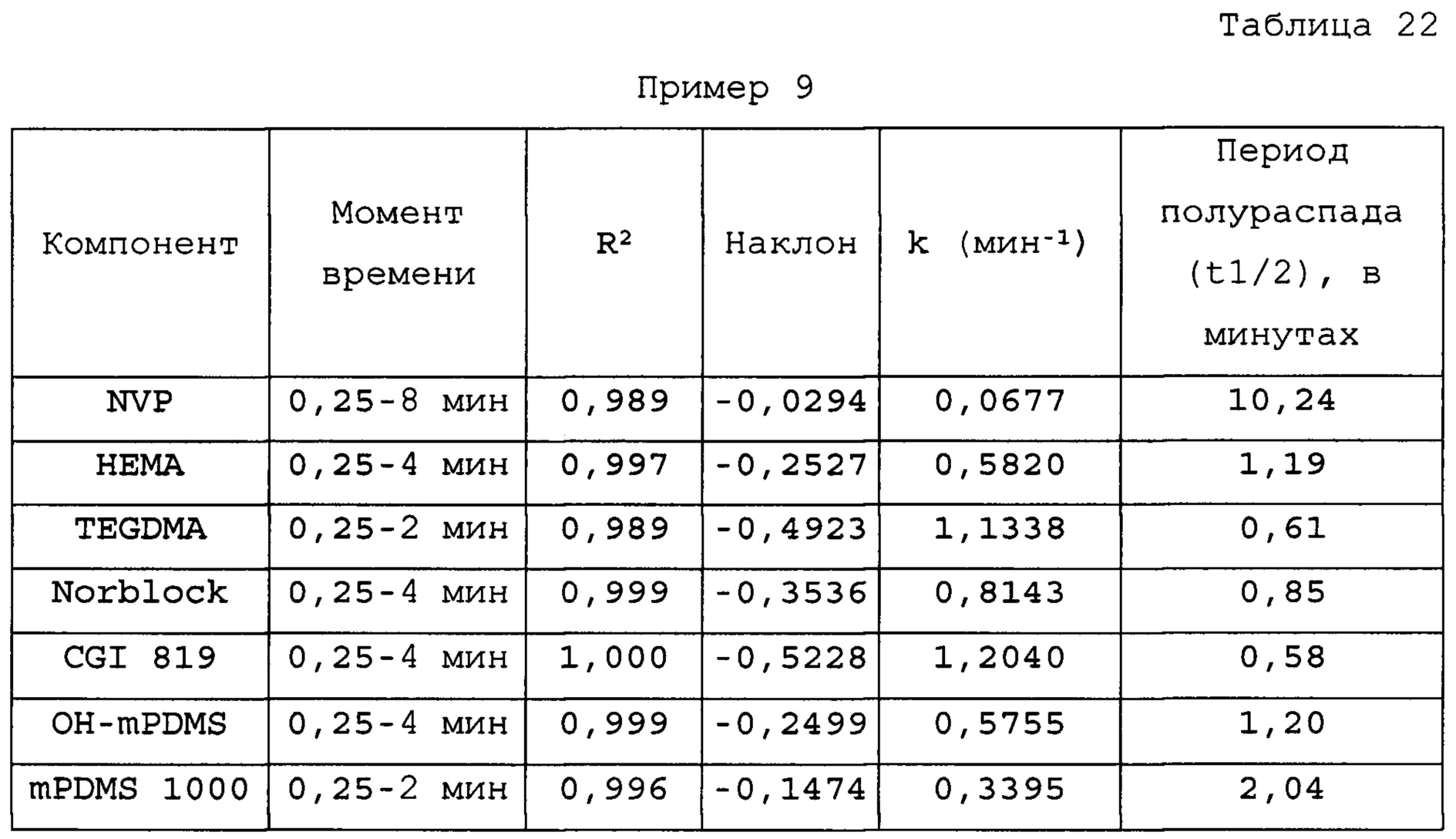

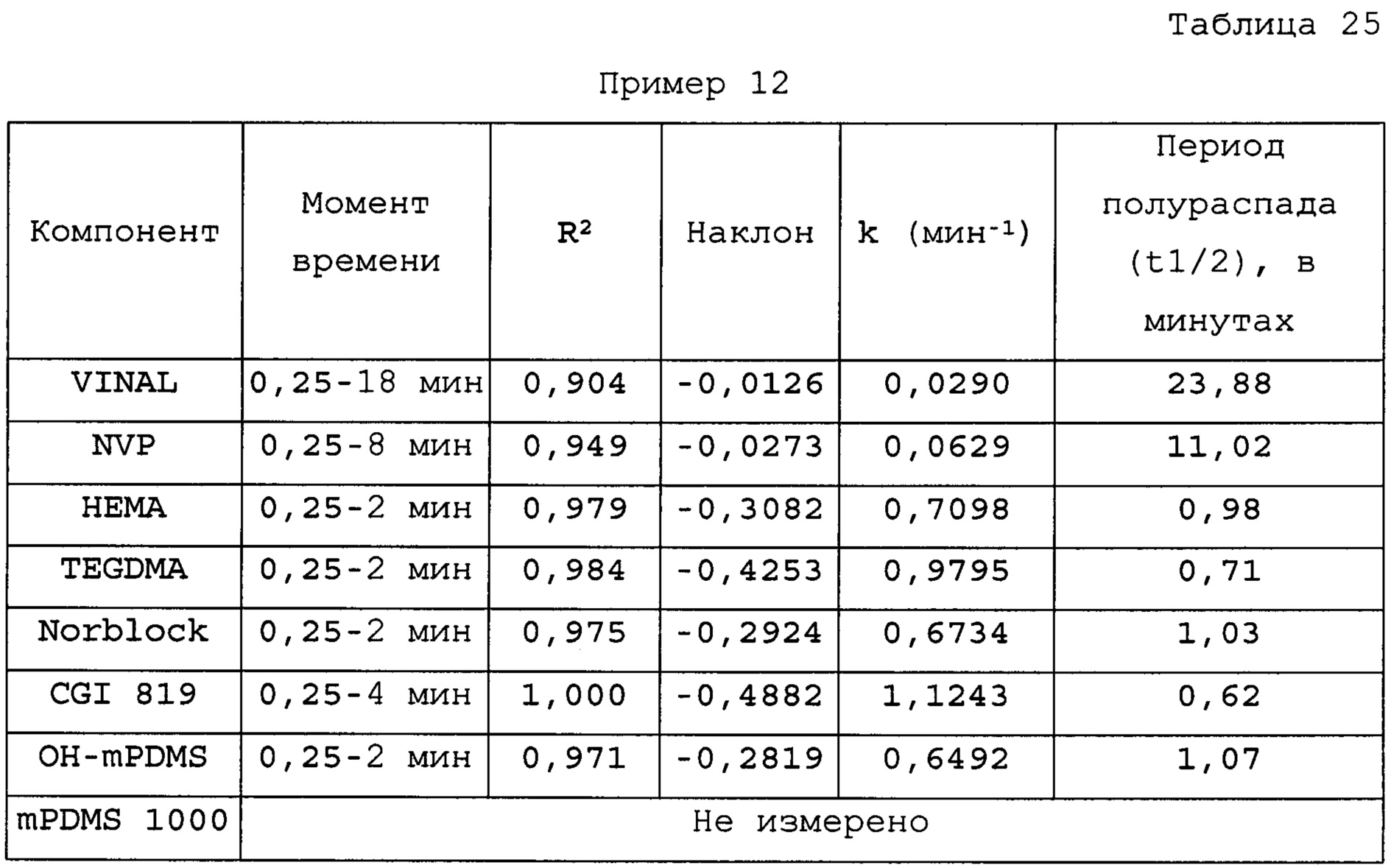

Термин «кинетический период полураспада» означает время, необходимое для того, чтобы при данных реакционных условиях прореагировало 50% химически активного компонента. Следует учесть, что кинетический период полураспада для данного компонента будет зависеть от других компонентов реакционной смеси, а также от выбранных условий отверждения, как подробно описано в данном документе. В примерах описано, как вычисляют кинетический период полураспада.

Коэффициенты кинетического периода полураспада, рассчитанные в настоящем документе, должны быть рассчитаны с использованием кинетических периодов полураспада, измеренных для конкретной реакционной смеси, и с учетом условий отверждения.

Используемый в настоящей заявке термин «одновалентные реакционноспособные группы» относится к группам, способным вступать в реакции свободнорадикальной и/или катионной полимеризации. Характерные, но не ограничивающие примеры свободнорадикальных реакционноспособных групп включают в себя (мет)акрилаты, стирилы, винилы, виниловые эфиры, C1-6алкил(мет)акрилаты, (мет)акриламиды, C1-6алкил(мет)акриламиды, N-виниллактамы, N-виниламиды, C2-12алкенилы, C2-12алкенилфенилы, C2-12алкенилнафтилы, C2-6алкенилфенил-C1-6алкилы, O-винилкарбаматы и O-винилкарбонаты. Характерные, но не ограничивающие примеры катионных реакционноспособных групп содержат винилэфирные или эпоксидные группы, а также их смеси. Неограничивающие примеры реактивных групп, содержащих свободные радикалы, включают в себя (мет)акрилат, акрилокси, (мет)акриламид и их смеси.

Было обнаружено, что путем выбора компонентов реакционной смеси можно получить силиконгидрогели, имеющие требуемый баланс свойств. Реакционные смеси по настоящему изобретению включают в себя от приблизительно 25 до приблизительно 75 вес. %, от приблизительно 30 до приблизительно 75 вес. %, от приблизительно 37 до приблизительно 75 вес. %, между приблизительно 39 и приблизительно 70 вес. % и от приблизительно 39 до приблизительно 60 вес. % по меньшей мере одного медленно реагирующего гидрофильного мономера;

по меньшей мере один реакционноспособный силиконсодержащий компонент;

по меньшей мере один фотоинициатор; и по меньшей мере один сшивающий агент, который имеет кинетический период полураспада, не короче, чем кинетический период полураспада наиболее быстро реагирующего силиконсодержащего компонента. Наиболее медленно реагирующий силиконсодержащий компонент имеет кинетический период полураспада, по меньшей мере вдвое меньший, чем кинетический период полураспада медленно реагирующего гидрофильного мономера. По меньшей мере один из указанных компонентов содержит, по меньшей мере, одну гидроксильную группу. По меньшей мере один компонент может представлять собой гидроксиалкил(мет)акрилат или гидроксиалкил(мет)акриламид.

В настоящем изобретении выбраны компоненты, которые вступают в реакцию в определенных точках реакции. Например, «быстро реагирующие» компоненты выбраны для полимеризации прежде всего в начале общей реакции сополимеризации, в то время как медленно реагирующий гидрофильный мономер выбран для полимеризации прежде всего в конце общей реакции сополимеризации. Быстро реагирующие компоненты включают в себя силиконсодержащие компоненты, мономеры гидроксиалкила и некоторые сшивающие агенты. В одном варианте медленно реагирующие компоненты имеют кинетические периоды полураспада, которые по меньшей мере приблизительно в два раза больше, чем период полураспада наиболее быстрого силиконсодержащего мономера. Кинетические периоды полураспада измеряются так, как описано в настоящем документе. Следует учесть, что кинетические периоды полураспада являются относительными для конкретных составов.

Примеры медленно реагирующих групп включают в себя (мет)акриламиды, винилы, аллилы и их комбинации и по меньшей мере одну гидрофильную группу. Неограничивающие примеры медленно реагирующей группы включают в себя N-винил амиды, O-винил карбаматы, O-винил карбонаты, N-винил карбаматы, O-виниловые эфиры, O-2-пропенил, в которых виниловые или аллильные группы могут быть далее замещены метильной группой. Медленно реагирующая группа может быть выбрана из группы, состоящей из N-виниламидов, O-виниловых карбонатов и O-виниловых карбаматов.

Примеры быстро реагирующих групп включают в себя (мет)акрилаты, стирилы, (мет)акриламиды и их смеси. Вообще (мет)акрилаты быстрее, чем (мет)акриламиды, и акриламиды быстрее, чем (мет)акриламиды.

Во всем документе при описании химических структур должно быть понятно, что раскрытые варианты для заместителей в структуре могут сочетаться в любой комбинации. Таким образом, если структура содержит заместители R1 и R2, каждый из которых содержит три потенциальных списка групп, описывается 9 комбинаций. То же относится к комбинации свойств.

Первый компонент реакционной смеси представляет собой по меньшей мере один медленно реагирующий гидрофильный мономер. Медленно реагирующий гидрофильный мономер включает в себя медленно реагирующую группу и по меньшей мере одну гидрофильную группу, содержащую гидроксилы, амины, простые эфиры, амиды, аммониевые группы, карбоновую кислоту, карбаматы, их комбинации и тому подобное. Подходящие гидрофильные группы включают в себя гидроксилы, простые эфиры, амиды, комбинации карбоновых кислот и тому подобное.

Если (мет)акриламид выбран в качестве медленно реагирующего гидрофильного мономера, необходимо использовать силиконсодержащий мономер, имеющий очень короткий кинетический период полураспада, такой как акрилат. Метакриламиды, как правило, реагируют медленнее, чем акриламиды, а громоздкие (мет)акриламиды медленнее, чем более мелкие (мет)акриламиды. Примеры подходящего (мет)акриламида включают в себя бис-(2-гидроксиэтил) метакриламид, 2,3-дигидроксипропил метакриламид, N-[3-(диметиламино) пропил]метакриламид, N-[трис(гидроксиметил)метил]акриламид и метакриламиды, замещенные одним или двумя цепочками полиэтиленгликоля, имеющими 2-10, 2-5 повторяющихся звеньев и т. п. При использовании метакриламида в качестве медленно реагирующего гидрофильного мономера необходимо использовать очень быстрый силиконсодержащий мономер, например, силиконовые акрилаты, чтобы обеспечить желаемую разницу в кинетических периодах полураспада. Например, в качестве медленно реагирующего гидрофильного мономера можно использовать N-[3-(диметиламино)пропил]метакриламид.

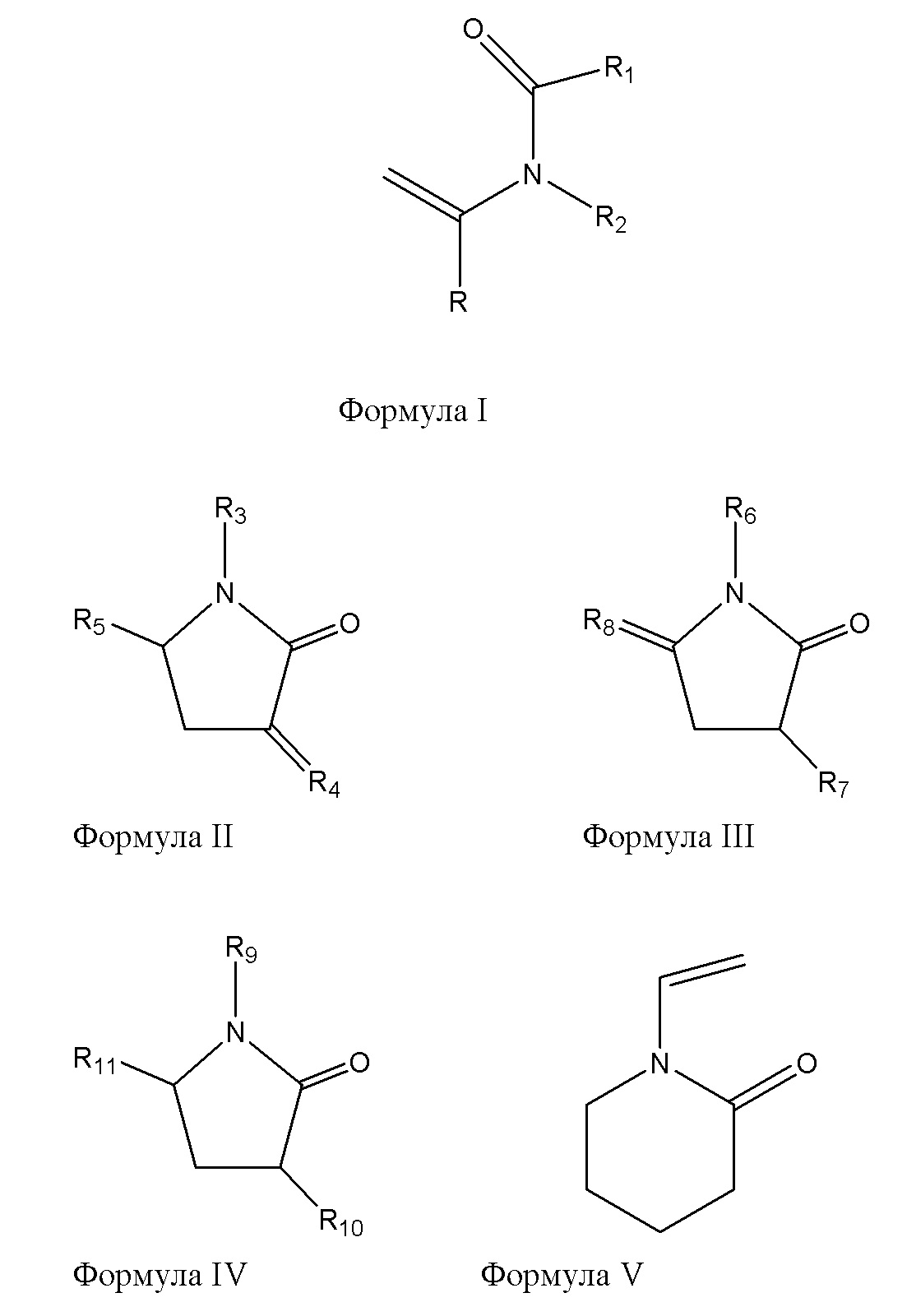

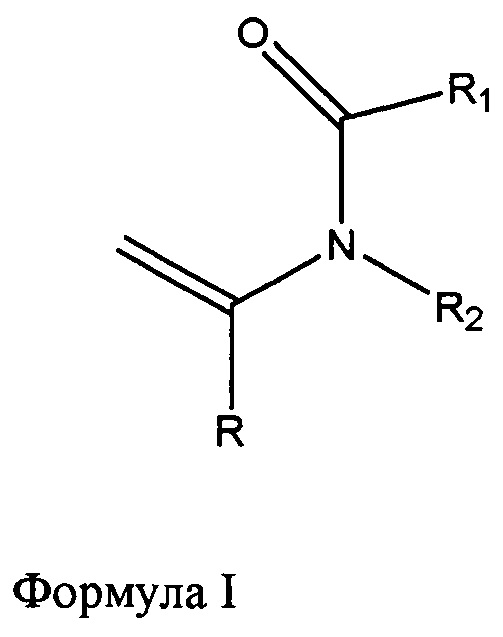

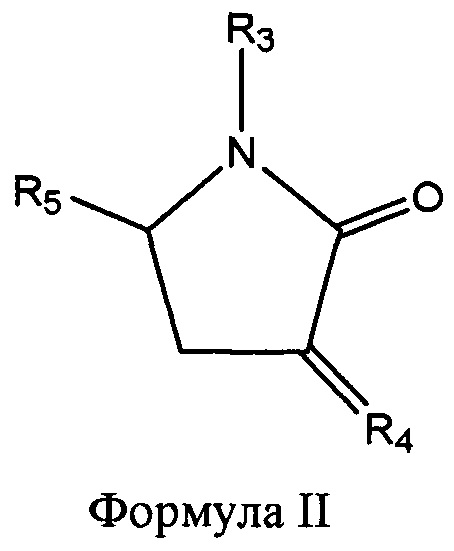

Медленно реагирующий гидрофильный мономер может быть выбран из группы, состоящей из мономера N-виниламида формулы I, винилпирролидона формулы II-IV, n-винил пиперидона формулы V:

где R представляет собой H или метил, соответственно R представляет собой H;

R1, R2, R3, R6, R7, R10 и R11 независимо выбраны из группы, состоящей из H, CH3, CH2CH3, CH2CH2CH3, C(CH3)2;

R4 и R8 независимо выбраны из группы, состоящей из CH2, CHCH3и -C(CH3);

R5 выбран из группы, состоящей из H, метила, этила; и

R9 выбран из группы, состоящей из CH=CH2, CCH3=CH2 и CH=CHCH3.

Общее количество атомов углерода в R1 и R2 меньше или равно 4, а R1 и R2 представляют собой метил.

Медленно реагирующий гидрофильный мономер может быть выбран из группы, состоящей из мономера n-виниламида формулы I или винилпирролидона формулы II или IV. Соответственно R6 представляет собой метил, R7представляет собой водород, R9 представляет собой CH=CH2, а R10 и R11 представляют собой H.

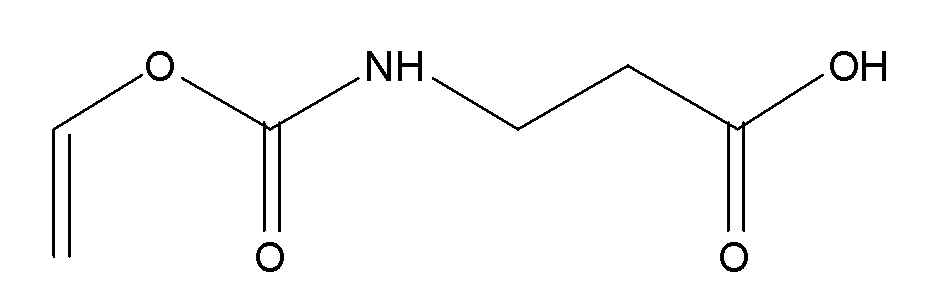

Медленно реагирующий гидрофильный мономер может быть выбран из группы, состоящей из этиленгликоля винилового эфира (EGVE), ди(этиленгликоль) винилового эфира (DEGVE), N-виниллактамов, в том числе N-винилпирролидона (NVP), 1-метил-3-метилен-2-пирролидона, 1-метил-5-метилен-2-пирролидона, 5-метил-3-метилен-2-пирролидона; 1-этил-5-метилен-2-пирролидона, N-метил-3-метилен-2-пирролидона, 5-этил-3-метилен-2-пирролидона, 1-n-пропил-3-метилен-2-пирролидонa, 1-n-пропил-5-метилен-2-пирролидонa, 1-изопропил-3-метилен-2-пирролидонa, 1-изопропил-5-метилен-2-пирролидонa, N-винил-N-метил-ацетамидa (ВМА), N-винил-N-этил-ацетамида, N-винил-N-этил формамид, N-винил формамида, N-винил-ацетамида, N-винил диизопропиламида, аллилового спирта, N- винилкапролактама, N-2-гидроксиэтил винил карбамата, N-карбоксивинил-β-аланина (VINAL), N-карбоксивинил-α-аланин и их смесей.

Таким образом, медленно реагирующий гидрофильный мономер может быть выбран из группы, состоящей из NVP, VМА и 1-метил-5-метилен-2-пирролидона. Предпочтительно, чтобы медленно реагирующий гидрофильный мономер содержал NVP.

Медленно реагирующий гидрофильный мономер присутствует в количестве, достаточном для того, чтобы обеспечить смачиваемость полученного полимера. Смачиваемость может быть измерена с помощью динамического контактного угла, а требуемые нарастающие контактные углы меньше чем приблизительно 80°, меньше чем приблизительно 70° или меньше чем приблизительно 60°.

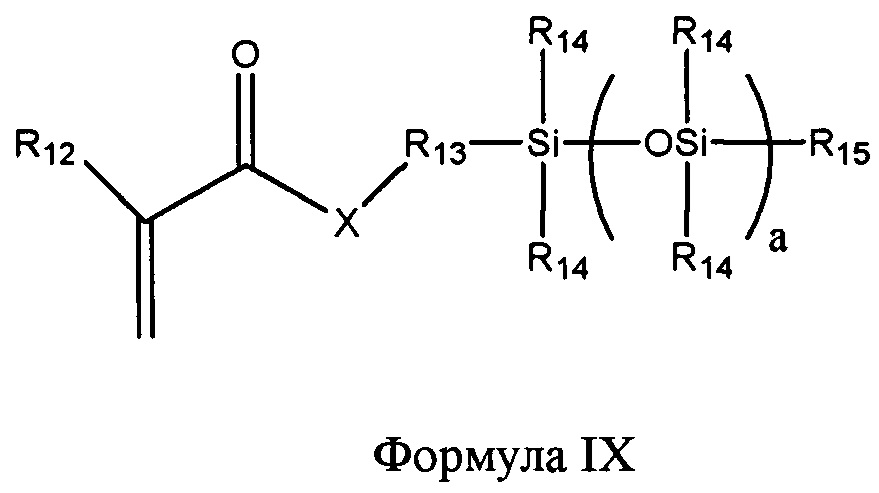

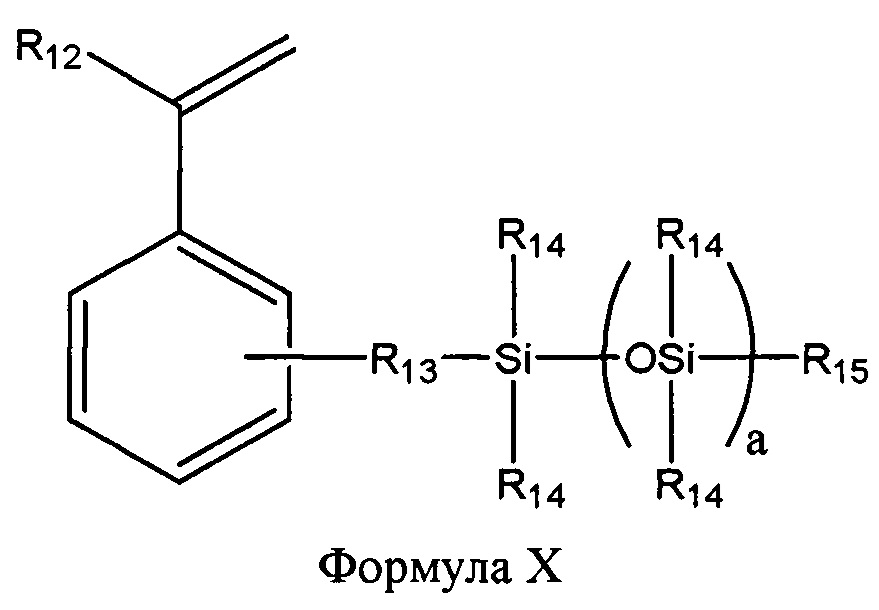

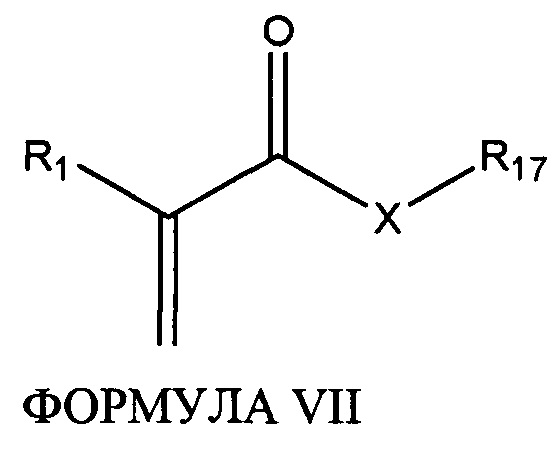

По меньшей мере один силиконсодержащий мономер является монофункциональным и включает в себя (а) быстро реагирующую группу, и (b) полидиалсилоксановую цепь. Силиконсодержащий мономер может содержать быстро реагирующую группу, выбранную из группы, состоящей из (мет)акрилатов, стирилов, амидов и их смесей. По меньшей мере один силиконсодержащий мономер может также содержать по меньшей мере один атом фтора. Силиконсодержащий компонент может быть выбран из мономера моно(мет)акрилоксиалкил полидиалкилсилоксана формулы VII или мономера стирил полидиалкилсилоксана формулы VIII:

где R12 представляет собой Н или метил;

X представляет собой O или NR16;

Каждый R14 представляет собой независимо фенил или C1-C4 алкил, который может быть замещен фтором, гидроксилом или простым эфиром. Каждый R14 может быть независимо выбран из этиловых или метиловых групп. Все R14 могут представлять собой метил;

R15 представляет собой незамещенный C1-C4 алкил;

R13 представляет собой двухвалентную алкильную группу, которая может быть дополнительно функционализирована группой, выбранной из группы, состоящей из групп простого эфира, гидроксила, карбамата и их комбинаций, C1-C6 алкиленовых групп, которые могут быть замещены простым эфиром, гидроксилом и их комбинациями, или C1 или C3-C6 алкиленовых групп, которые могут быть замещены простым эфиром, гидроксилом и их комбинациями;

a составляет от 2 до 50 или от 5 до 15.

R16 выбран из H, C1-4алкилов, которые далее могут быть замещены одной или более гидроксильной группой, H или метилом.

R12 и каждый R14могут представлять собой метил.

По меньшей мере один R14 может представлять собой 3,3,3-трифторпропил.

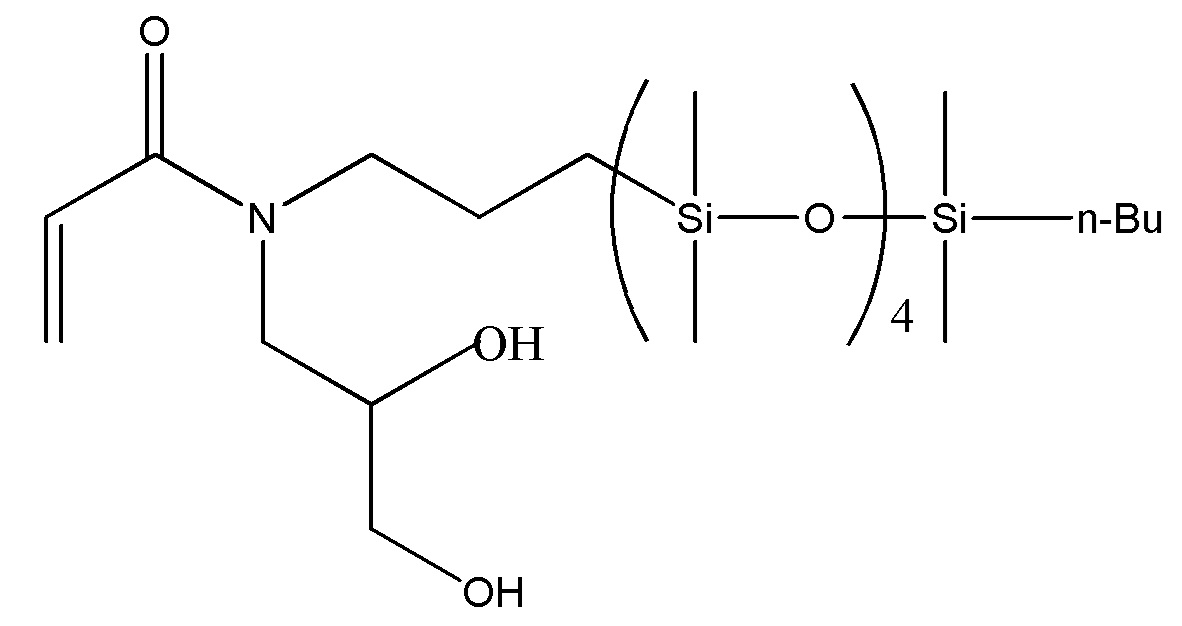

Примеры подходящих силиконсодержащих мономеров включают в себя монометакрилоксиалкилполидиметилсилоксан метакрилаты, выбранные из группы, состоящей из полидиметилсилоксана с концевыми группами моно-n-бутила с концевыми группами монометакрилоксипропила, полидиметилсилоксана с концевыми группами моно-n-метила с концевыми группами монометакрилоксипропила, полидиэтилсилоксана с концевыми группами моно-n-бутила с концевыми группами монометакрилоксипропила, полидиэтилсилоксана с концевыми группами моно-n-метила с концевыми группами монометакрилоксипропила, N-(2,3-дигидроксипропан)-N'-(пропил тетра(диметилсилокси) диметилбутилсилан)акриламида, α-(2-гидрокси-1-метакрилоксипропилоксипропил)-ω-бутил-декаетилпентасилоксана и их смесей.

Силиконсодержащий компонент может быть выбран из группы, состоящей из полидиметилсилоксана с концевыми группами моно-n-бутила с концевыми группами монометакрилоксипропила, полидиметилсилоксана с концевыми группами моно-n-метила с концевыми группами монометакрилоксипропила, N-(2,3-дигидроксипропан)-N'-(пропил тетра(диметилсилокси) диметилбутилсилан)акриламида, α-(2-гидрокси-1-метакрилоксипропилоксипропил)-ω-бутил-декаетилпентасилоксана и их смесей.

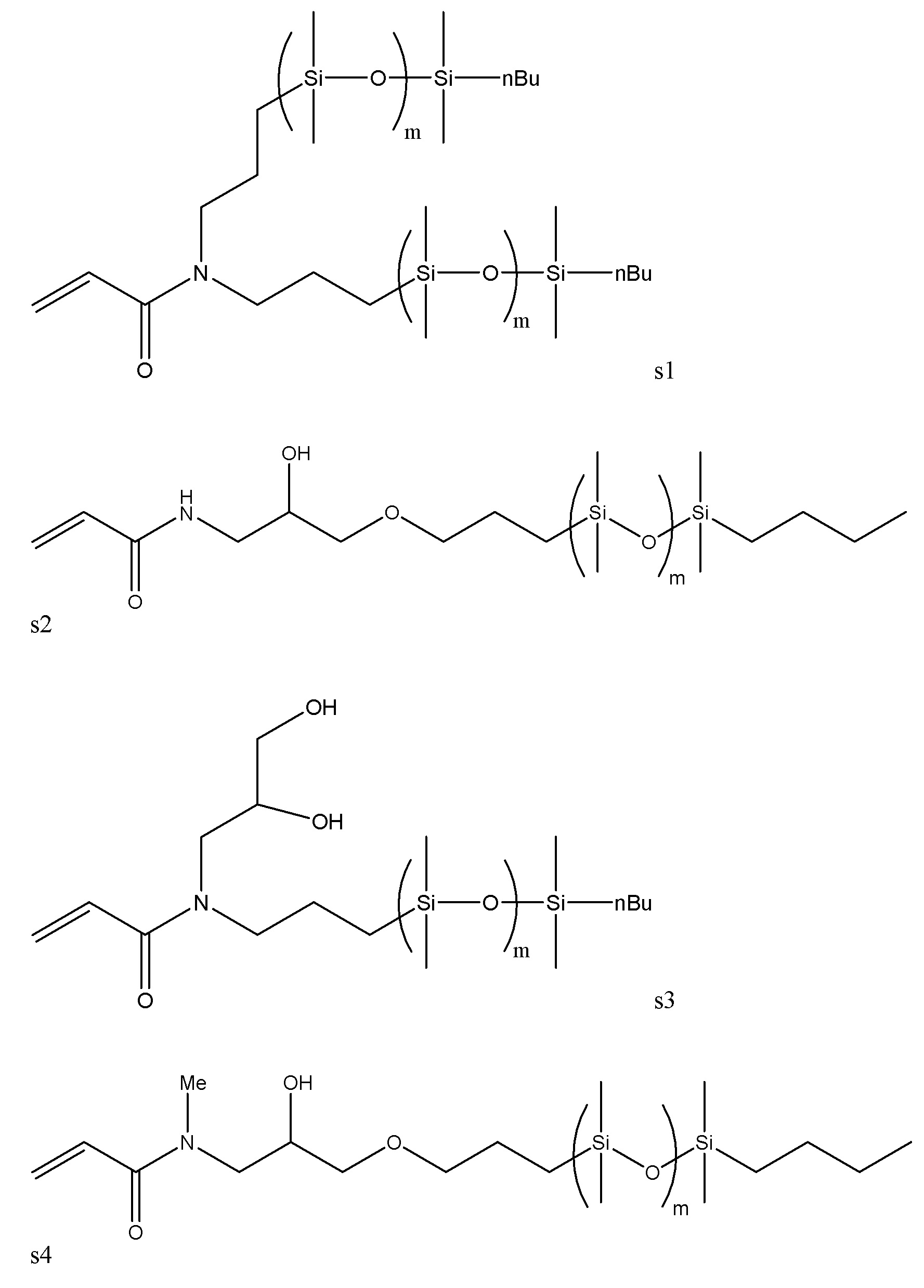

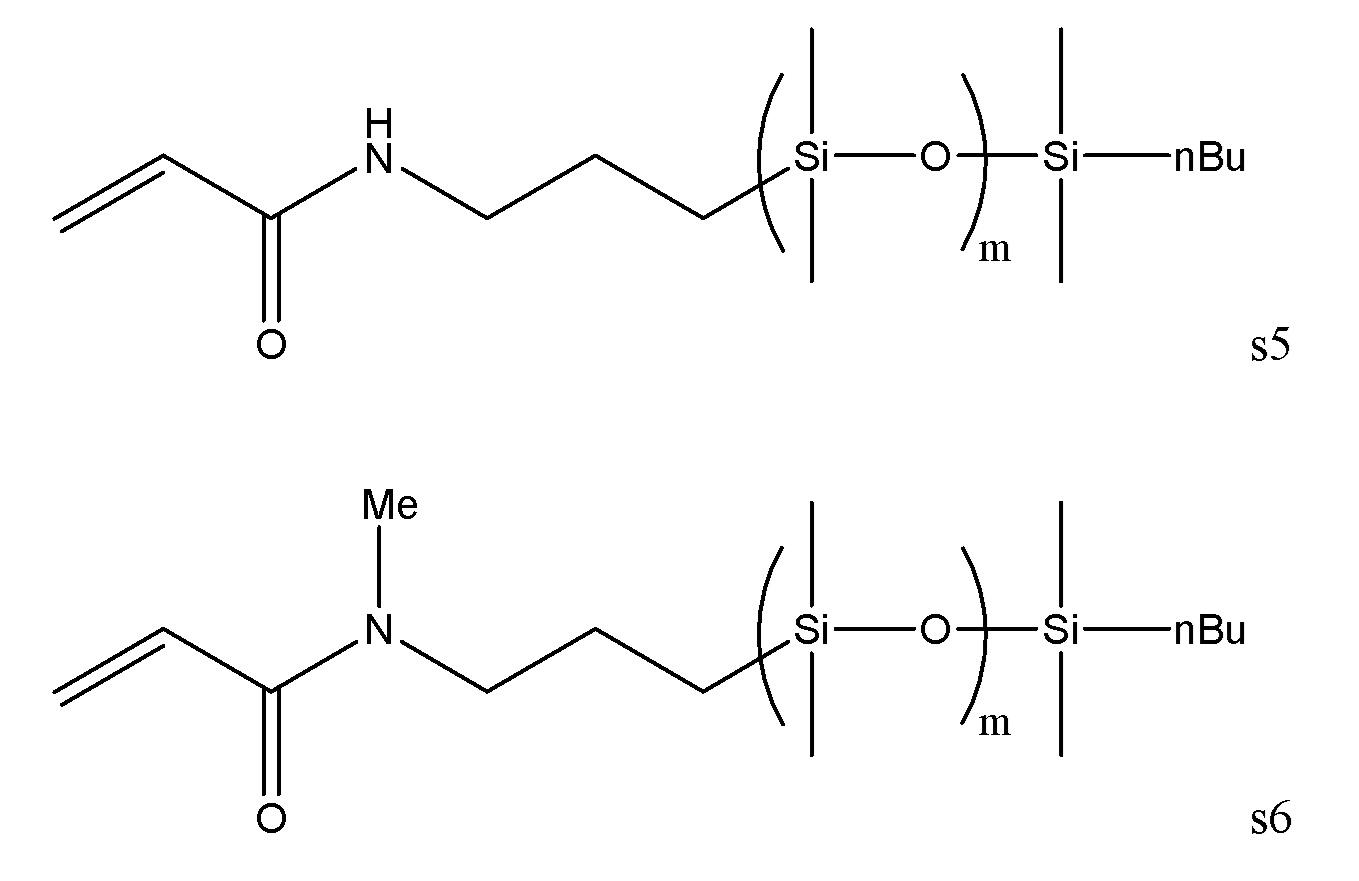

Компонент, содержащий силикон, может быть выбран из силиконов акриламида, описанных в документе US 20110237766, в частности силиконовые мономеры, выраженные в следующих общих формулах (s1)-(s6).

где m составляет 4-12 или 4-10.

Могут также быть добавлены дополнительные силиконсодержащие компоненты, имеющие одну или более полимеризуемых групп. Могут быть включены любые описанные дополнительные силиконсодержащие компоненты, имеющие описанные здесь реакционноспособные группы. Примеры включают в себя силиконсодержащие мономеры, имеющие разветвленные силоксановые цепочки, такие как SiMAA и TRIS.

По меньшей мере один силиконсодержащий компонент присутствует в реакционной смеси в количестве, достаточном для обеспечения требуемой кислородной проницаемости. Преимуществом настоящего изобретения является то, что может быть достигнута кислородная проницаемость более чем приблизительно 70 Баррер, более чем приблизительно 80 Баррер, более чем приблизительно 90 Баррер или более чем приблизительно 100 Баррер. Подходящие количества будут зависеть от длины силоксановой цепочки, включенной в силиконсодержащие мономеры, при этом силиконсодержащие мономеры, имеющие длинные цепи, требуют меньшего количества мономера. Количества включают в себя от приблизительно 20 до приблизительно 60 вес. % или от приблизительно 30 до приблизительно 55 вес. %.

Медленно реагирующий гидрофильный мономер и по меньшей мере один силиконсодержащий мономер выбирают таким образом, что отношение кинетического периода полураспада медленно реагирующего гидрофильного мономера к кинетическому периоду полураспада самого медленного силиконсодержащего компонента составляло по меньшей мере приблизительно 2, по меньшей мере приблизительно 3 или по меньшей мере приблизительно 5.

В рамках настоящего изобретения требуется полимеризовать длинные цепи медленно реагирующего гидрофильного мономера. Значительное количество медленно реагирующего гидрофильного мономера должно полимеризоваться в конце процесса для достижения требуемого баланса свойств. Это может быть охарактеризовано отношением (безразмерная величина) концентрации (выраженных в мкмоль/г) медленно реагирующего гидрофильного мономера к концентрации наиболее медленно реагирующего силиконсодержащего мономера при 90%-ной конверсии наиболее медленно реагирующего силиконсодержащего мономера («коэффициент конверсии»). Коэффициент конверсии больше чем приблизительно 10, по меньшей мере приблизительно 20 или по меньшей мере приблизительно 30.

Реакционная смесь может быть по существу свободна от TRIS, а также может быть по существу свободна от силиконсодержащих макромеров или преполимеров.

По меньшей мере один из компонентов реакционной смеси должен содержать по меньшей мере одну гидроксильную группу. Гидроксил может содержаться в силиконсодержащем мономере, дополнительном мономере или их комбинации. Предпочтительно, чтобы кинетический период полураспада гидроксилсодержащего компонента был близок к кинетическому периоду полураспада силиконсодержащих мономеров. Предпочтительные отношения кинетического периода полураспада гидроксилсодержащего компонента к кинетическому периоду полураспада силиконсодержащего мономера включают в себя от приблизительно 0,75 до приблизительно 1,5 и от приблизительно 0,8 до 1,2. Гидроксилсодержащие компоненты могут иметь такую же функциональность, как и силиконсодержащие мономеры.

Кроме того, мономеры (мет)акрилата с гидроксильной(ыми) группой(ами), такими как, но не ограничиваясь SiMAA и НЕМА, продемонстрировали лучшую совместимость с NVP, VMA и другими амидсодержащими мономерами, чем мономеры (мет)акриламида с гидроксильной(ыми) группой(ами). Таким образом, когда необходимо получить прозрачные линзы с динамическими наступающими контактными углами менее чем приблизительно 80°, гидроксилсодержащие мономеры могут содержать мономеры (мет)акрилата.

Гидроксилсодержащие компоненты могут присутствовать в мольных процентах, которые образуют молярное соотношение гидроксильных групп к медленно реагирующему гидрофильному мономеру по меньшей мере приблизительно 0,15 или между приблизительно 0,15 и приблизительно 0,4. Этот показатель рассчитывается путем деления количества молей гидроксильных групп в мономерах, содержащих гидроксильные группы (включая любые гидроксильные группы в составе медленно реагирующего гидрофильного силиконсодержащего мономера), на количество молей медленно реагирующего гидрофильного мономера в данной массе мономерной смеси. В этом варианте для реакционной смеси, содержащей HO-mPDMS, НЕМА, EGVE и NVP, учитываются гидроксильные группы в составе каждого из HO-mPDMS, НЕМА и EGVE. Любые гидроксильные группы, присутствующие в разбавителе (если он используется), не включаются в расчет. По меньшей мере один силиконсодержащий мономер может содержать по меньшей мере одну гидроксильную группу.

Кроме того, молярное отношение всех гидроксильных групп в составе реактивных компонентов в реакционной смеси к силикону (HO:Si) находится между приблизительно 0,16 и приблизительно 0,4. Молярное соотношение рассчитывается путем деления молярной концентрации гидроксильных групп в компонентах реакционной смеси (кроме любых гидроксилов, которые являются частью медленно реагирующего гидрофильного мономера или разбавителей) на молярную концентрацию силикона. В этом варианте и мономеры гидроксиалкила и любые гидроксилсодержащие силиконовые компоненты включаются в расчеты. Таким образом, при расчете соотношения HO:Si реакционной смеси, содержащей HO-mPDMS, НЕМА, NVP и EGVE, при расчете HO:Si будут учтены только гидроксильные группы в составе каждого из НО-mPDMS, НЕМА.

Кроме того, молярное соотношение гидроксильных групп в компонентах, не содержащих силикон (кроме любых гидроксилов, которые являются частью медленно реагирующего гидрофильного мономера или разбавителей), к силикону находится между приблизительно 0,13 и приблизительно 0,35. Таким образом, при расчете соотношения HOне-Si:Si реакционной смеси, содержащей HO-mPDMS, HEMA, EGVE и NVP, при расчете соотношения HOне-Si:Si будут учитываться только гидроксильные группы в составе HEMA.

Следует понимать, что минимальное количество гидроксильного компонента будет варьироваться в зависимости от ряда факторов, в том числе от количества гидроксильных групп в составе мономера гидроксиалкила, от количества молекулярной массы и наличия или отсутствия гидрофильной функциональности в составе силиконсодержащих компонентов. Например, при использовании HEMA в качестве мономера гидроксиалкила и применении mPDMS в количествах приблизительно 38 вес. % в качестве единственного силиконсодержащего мономера, включают в себя по меньшей мере приблизительно 8 вес. % HEMA (0,16 HO:Si) для обеспечения требуемой степени мутности. Однако при использовании меньшего количества mPDMS (приблизительно 20%), например приблизительно 2 или 3%, HEMA обеспечивает степень мутности силиконгидрогелевых контактных линз ниже 50%. Аналогичным образом, когда препарат включает в себя значительные количества гидроксилсодержащего силиконового компонента (например, более чем приблизительно 20 вес. % HO-mPDMS, как в примерах 68-73), количество НЕМА, равное приблизительно 7 вес. % (0,13 HO:Si или 0,24 HOобщ.:Si), может обеспечить нужный уровень мутности.

Подходящие гидроксилсодержащие мономеры включают в себя мономеры гидроксиалкил (мет)акрилата или (мет)акриламида формулы IX или стириловое соединение формулы X:

где R1 представляет собой Н или метил,

X представляет собой O или NR16, R16 представляет собой H, C1-C4 алкил, который может быть далее замещен по меньшей мере одной группой OH, метила или 2-гидроксиэтила, а

R17 выбран из группы, состоящей из C2-C4 моно- или дигидроксизамещенного алкила и поли(этиленгликоля), имеющего 1-10 повторяющихся звеньев; или 2-гидроксиэтил, 2,3-дигидроксипропил, 2-гидроксипропил.

R1 может представлять собой H или метил, X кислород и R выбраны из группы, состоящей из C2-C4 моно- или дигидрокси- замещенного алкила и поли(этилен гликоля), имеющего 1-10 повторяющихся звеньев. Соответственно R1 может представлять собой метил, X кислород и R могут быть выбраны из группы, состоящей из C2-C4 моно- или дигидрокси- замещенного алкила и поли(этилен гликоля), имеющего 20-20 повторяющихся звеньев. R1 может представлять собой метил, X кислород и R могут быть выбраны из группы, состоящей из C2-C4 моно- или дигидроксизамещенного алкила. Соответственно по меньшей мере одна гидроксильная группа располагается в конце цепи алкильной группы R.

Примеры подходящих гидроксиалкилсодержащих мономеров включают в себя 2-гидроксиэтил метакрилат, 2-гидроксиэтил акрилат, 3-гидроксипропил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 1-гидроксипропил-2-(мет)акрилат, 2-гидрокси-2 -метил-пропил (мет)акрилат, 3-гидрокси-2,2-диметил-пропил(мет)акрилат, 4-гидроксибутил(мет)акрилат, глицерин(мет)акрилат, 2-гидроксиэтил(мет)акриламид, полиэтиленгликоль монометакрилат, бис-(2-гидроксиэтил)(мет)акриламид, 2,3-дигидроксипропил(мет)акриламид и их смеси.

Гидроксилсодержащий мономер может быть выбран из группы, состоящей из 2-гидроксиэтил метакрилата, глицерин метакрилата, 2-гидроксипропил метакрилата, гидроксибутил метакрилата, 3-гидрокси-2,2-диметил-пропил метакрилата, а также их смесей.

Гидроксилсодержащий мономер может содержать 2-гидроксиэтил метакрилат или 3-гидрокси-2,2-диметил-пропил-метакрилат. Гидроксилсодержащий мономер может включать глицерин метакрилат.

Реакционная смесь может также включать дополнительные гидрофильные мономеры. Могут применяться любые гидрофильные мономеры, используемые для получения гидрогелей. Например, могут использоваться мономеры с содержанием акриловых групп (CH2=CROX, где R - водород или C1-6алкил, X-O или N) или винильные группы (-C=CH2). Примерами дополнительных гидрофильных мономеров являются N, N-диметилакриламид, полиэтиленгликоль монометакрилат, метакриловая кислота, акриловая кислота, их комбинации и тому подобное.

Если дополнительные гидрофильные мономеры имеют кинетические периоды полураспада, которые являются промежуточными для медленно реагирующих гидрофильных мономеров и силиконсодержащих компонентов, как определено в настоящем документе, их концентрации в составах по данному изобретению могут быть ограничены концентрациями, которые не обеспечивают линзе нарастающий контактный угол выше чем приблизительно 80°. Термин «промежуточный» период полураспада относится к периоду полураспада, который короче периода полураспада самого медленно реагирующего силиконового компонента на 20-70%. Например, если дополнительный гидрофильный мономер представляет собой N, N-диметилакриламид, количество дополнительного гидрофильного мономера ограничивается значением ниже приблизительно 3 вес. % в тех случаях, когда необходимо получить линзы без покрытия. Если линза должна иметь модифицированную поверхность, может быть включено большее количество дополнительных мономеров.

Реакционные смеси по настоящему изобретению дополнительно включают в себя по меньшей мере один сшивающий агент, который имеет кинетический период полураспада, меньший или равный кинетическому периоду полураспада по меньшей мере одного из силиконсодержащих мономеров, включенных в реакционную смесь. Сшивающий агент представляет собой мономер с двумя или более полимеризуемыми двойными связями. Было обнаружено, что, когда кинетический период полураспада сшивающего агента больше, чем кинетический период полураспада по меньшей мере одного из силиконсодержащих мономеров, получаемый гидрогель обладает пониженной эластичностью и повышенным содержанием воды. Оказалось, что скорость реакции сшивающего агента может быть существенно уменьшена за счет включения соединения, поглощающего УФ. Это увеличивает кинетический период полураспада и в некоторых системах изменяет порядок протекания реакции таким образом, что сшивающий агент реагирует медленнее, чем силиконсодержащие мономеры. В таком случае может быть желательным использовать сшивающий агент с большей скоростью реакции в присутствии выбранного УФ-поглотителя.

Подходящие сшивающие агенты включают в себя этиленгликоль диметакрилат («EGDMA»), триметилолпропан триметакрилат («TMPTMA»), глицерин триметакрилат, полиэтиленгликоль диметакрилат (где полиэтиленгликоль предпочтительно имеет молекулярную массу, например, вплоть до примерно 5000), и другие эфиры полиакрилата и полиметакрилата, такие как концевые полиоксиэтиленполиолы, описанные выше, содержащие два или более концевых фрагментов метакрилата. Сшивающий агент может быть использован в обычных количествах, например, от приблизительно 0,000415 до приблизительно 0,0156 моль на 100 г химически активных компонентов в реакционной смеси. Кроме того, если гидрофильные мономеры и/или силиконсодержащие мономеры действуют как сшивающий агент, добавлять дополнительно сшивающий агент к реакционной смеси необязательно. Примеры гидрофильных мономеров, которые могут выступать в качестве сшивающего агента и не требуют добавления дополнительного сшивающего агента к реакционной смеси, включают в себя полиоксиэтилен полиолы, описанные выше, содержащие два или более концевых фрагментов метакрилата.

Пример силиконсодержащего мономера, который может выступать в качестве сшивающего агента и не требует добавления сшивающего мономера к реакционной смеси, включает в себя α, ω-бисметакрилоипропил полидиметилсилоксан.

Реакционные смеси могут также содержать несколько сшивающих агентов в зависимости от скорости реакции гидрофильного компонента. Для очень медленно реагирующих гидрофильных компонентов (например, VMA, EGVE, DEGVE) сшивающие агенты, имеющие медленно реагирующие функциональные группы (например, ди-винил, три-винил, ди-аллил, три-аллил) или комбинацию медленно реагирующих функциональных групп и быстро реагирующих функциональных групп (например, HEMAVc, аллилметакрилат) могут быть объединены со сшивающими агентами, имеющими быстро реагирующие функциональные группы, чтобы улучшить удерживание полимеров медленно реагирующих мономеров в конечном гидрогеле.

Реакционная смесь может содержать по меньшей мере два сшивающих агента, по меньшей мере один быстро реагирующий сшивающий агент, имеющий по меньшей мере две быстро реагирующие группы, которые будут реагировать с силиконовыми компонентами и гидроксилсодержащими компонентами, и по меньшей мере один медленно реагирующий сшивающий агент, имеющий по меньшей мере две медленно реагирующие группы, которые реагируют с медленно реагирующим гидрофильным мономером. Эта смесь быстро и медленно реагирующих сшивающих агентов обеспечивает конечному полимеру улучшенные свойства устойчивости и восстановления, особенно на поверхности линзы. Примеры первых подходящих сшивающих агентов включают в себя сшивающие агенты, которые имеют только функциональные возможности (мет)акрилата, такие как EGDMA, TEGDMA и их комбинации. Примеры вторых подходящих сшивающих агентов включают в себя сшивающие агенты, которые имеют только функциональные возможности винила, такие как триаллилцианурат (TAC). При использовании смесей соответствующие количества всех сшивающих агентов в реакционной смеси включают в себя от приблизительно 0,10% до приблизительно 1,0% или от приблизительно 0,10% до приблизительно 2% без учета разбавителя соответственно. В другом варианте осуществления общий объем всех сшивающих агентов в реакционных смесях составляет от 0,7 до 6,0 ммоль/100 г полимеризуемых компонентов; от приблизительно 0,7 до приблизительно 4,0 ммоль на 100 г химически активных компонентов. Быстро и медленно реагирующие сшивающие агенты присутствуют каждый в количестве от приблизительно 0,3 до приблизительно 2,0 ммоль/100 г полимеризуемых компонентов и от приблизительно 0,4 до приблизительно 2,0 ммоль на 100 г химически активных компонентов.

Реакционная смесь может также содержать по меньшей мере одно соединение, поглощающее УФ. Оказалось, что УФ-поглощающие соединения могут иметь по существу различное воздействие на кинетику реакции химически активных компонентов в реакционной смеси по настоящему изобретению. Например, было установлено, что бензотриазолы существенно замедляют скорость реакции для NVP и TEGDMA в некоторых системах гораздо больше, чем скорости реакции силиконсодержащих компонентов. В случае с NVP это выгодно, так как обеспечивается дополнительная гибкость обработки и исключительный баланс свойств, в том числе содержание воды свыше приблизительно 60%, степень мутности менее чем приблизительно 50% или менее чем приблизительно 10%, наступающие контактные углы меньше чем приблизительно 60° и Dk больше чем приблизительно 80. Когда силиконгидрогель будет использоваться в качестве офтальмологического устройства, может потребоваться включить в реакционную смесь химически активное поглощающее УФ соединение, так чтобы получить УФ-поглощающий силиконгидрогель. Тем не менее, химически неактивные УФ-поглощающие соединения могут быть использованы исключительно для достижения требуемой кинетики реакции. В качестве альтернативы можно использовать растворы-фильтры. Считается, что УФ-поглотители в реакционной смеси блокируют падающий свет ниже приблизительно 370 нм, который изменяет спектр света, налагаемого на фотоинициатор видимого света. Это ведет к снижению скорости инициирования, а также снижает концентрацию присутствующих радикалов инициатора, что, в свою очередь, как полагают, оказывает существенное влияние на скорость полимеризации мономеров. Как правило, мономеры, которые могут подвергаться наиболее существенному влиянию, являются самыми медленными и самыми быстрыми. В некоторых из примеров, включенных в настоящий документ, NVP (самый медленный) и TEGDMA (самый быстрый) являются наиболее чувствительными к присутствию УФ-поглотителя.

Подходящие УФ-поглотители могут быть получены из 2-(2'-гидроксифенил) бензотриазолов, 2-гидроксибензофенонов, 2-гидроксифенилтриазинов, оксанилидов, цианоакрилатов, салицилатов и 4-оксибензоатов, которые могут быть далее приведены в реакцию для включения полимеризуемых реактивных групп, таких как (мет)акрилаты. Конкретные примеры УФ-поглотителей, которые содержат полимеризуемые группы, включают в себя 2-(2'-гидрокси-5-метакрилоксиэтилфенил)-2Н-бензотриазол (Norbloc), производные 5-винила и 5-изопропенила из 2-(2,4-дигидроксифенил)-2Н-бензотриазола и производные 4-акрилата или 4-метакрилата из 2-(2,4-дигидроксифенил)-2Н-бензотриазола или 2-(2,4-дигидроксифенил)-1,3-2 Н-дибензотриазола, их смеси и тому подобное. При использовании поглотителя ультрафиолетового света он может быть включен в количествах от приблизительно 0,5 до приблизительно 4 вес. %, а наиболее предпочтительно от приблизительно 1 до приблизительно 2 вес. %.

Инициатор полимеризации предпочтительно включает в себя в реакционную смесь. Реакционные смеси по настоящему изобретению содержат по меньшей мере один фотоинициатор. Использование фотоинициирования обеспечивает требуемое время отверждения (время, необходимое для достижения по существу полного отверждения) меньше чем приблизительно 30 минут, меньше чем приблизительно 20 минут или меньше чем приблизительно 15 минут. Системы фотополимеризации также обеспечивают большую гибкость в адаптации свойств полученного силиконгидрогеля путем использования УФ-поглотителей в реакционных смесях. Подходящие системы фотоинициаторов включают в себя ароматические альфагидроксикетоны, алкоксиоксибензоины, ацетофеноны, ацилфосфиноксиды, бисацилфосфиноксиды и третричные амины с дикетонами, их смеси и тому подобное. Примерами фотоинициаторов являются 1-гидроксициклогексилфенилкетон,2-гидрокси-2-метил-1-фенил-пропан-1-он, бис(2,6-диметоксибензоил)-2,4-4-триметилфенилфосфиноксид (DMBAPO), бис(2,4,6-триметилбензоил)-фенилфосфиноксид (Irgacure 819), 2,4,6-триметилбензилдифенилфосфиноксид и 2,4,6-триметилбензоилдифенилфосфиноксид, бензоинметиловый эфир и комбинация камфорахинона и этил 4-(N,N-диметиламино)бензоата. К имеющимся в продаже инициаторам видимого света относятся Irgacure 819, Irgacure 1700, Irgacure 1800, Irgacure 819, Irgacure 1850 (все производства Ciba Specialty Chemicals) и инициатор Lucirin TPO (производства BASF). Имеющиеся на рынке УФ-фотоинициаторы включают в себя Darocur 1173 и Darocur 2959 («Ciba Specialty Chemicals»). Эти и другие фотоинициаторы, которые могли бы использоваться в этих целях, описываются в томе III «Photoinitiators for Free Radical Cationic & Anionic Photopolymerization», 2nd Edition by J. V. Crivello & K. Dietliker; edited by G. Bradley; Издательство «John Wiley and Sons», Нью-Йорк, 1998, который включен в данный документ в виде ссылки. Инициатор используется в реакционной смеси в эффективных количествах для инициирования фотополимеризации реакционной смеси, например, от примерно 0,1 до примерно 2 весовых частей на 100 частей вступающего в реакцию мономера. Как показано в примерах, используемая концентрация фотоинициатора может повлиять на кинетику реакции реакционноспособных компонентов. Хотя увеличение количества инициатора обычно уменьшает кинетический период полураспада всех компонентов, влияние на период полураспада неравнозначно. Таким образом, соотношение медленно реагирующего гидрофильного мономера и силиконсодержащего мономера можно регулировать путем изменения концентрации инициатора. Эффект может быть увеличен путем добавления или увеличение концентрации ингибиторов, включенных в реакционную смесь. Некоторые ингибиторы могут быть включены вместе с выбранными мономерами. Ингибиторы могут быть намеренно добавлены в реакционные смеси по настоящей заявке. Количество ингибитора, которое может быть включено в смесь, составляет от приблизительно 100 до приблизительно 2500 мкг/г реакционной смеси.

Включение ингибиторов не является обязательным. Оказалось, что включение даже значительных количеств ВНТ, ингибитора свободных радикалов, существенно не изменило соотношение измеренных периодов полураспада. Тем не менее, включение больших количеств ингибитора изменило свойства полученных линз, уменьшив их эластичность. Таким образом, может потребоваться включение в реакционную смесь по меньшей мере одного ингибитора. Ингибиторами свободных радикалов являются соединения, которые быстро реагируют с размножающимися радикалами с образованием разновидностей стабильных радикалов, которые прекращают развитие цепной реакции. Классы ингибиторов включают в себя хиноны, замещенные фенолы, вторичные ароматические амины, лактоны и нитросоединения. Некоторые примеры ингибиторов включают в себя бутилгидрокситолуол (БГТ), монометиловый эфир гидрохинона (МЭГХ), гидроксиамины, производные бензофуранона, молекулярный кислород, витамин E, смеси окиси азота/двуокись азота (которая образует свободные нитроксильные радикалы в месте нахождения), их комбинации и т. д.

Примеры классов регуляторов степени полимеризации включают в себя алкилтиолы, эфиры дитиокарбоновой кислоты, их комбинации и т. д. Примеры контролируемых источников свободных радикалов включают в себя псевдоживую радикальную полимеризацию под действием нитроксилов (NMP) (включая описанные в The Chemistry of Radical Polymerization, 2-е изд., Moad and Solomon, с. 472-479), радикальную полимеризацию с переносом атома (ATRP), включая активированные органические галиды с низким молекулярным весом (включая описанные в The Chemistry of Radical Polymerization, 2-е изд., Moad and Solomon, с. 488-89 и 492-497) и радикальную полимеризацию с обратимой передачей цепи (RAFT), включая тиокарбонилтиореагенты (например, описанные в The Chemistry of Radical Polymerization, 2-е изд., Moad and Solomon, с. 508-514). При использовании управляемых инициаторов свободных радикалов они применяются как часть или вся система инициатора.

Полимеризация реакционной смеси может быть инициирована с помощью соответствующего выбора видимого или ультрафиолетового света. Альтернативным образом инициирование можно проводить без фотоинициатора с помощью, например, электронного пучка. Инициаторы могут быть выбраны из бисацилфосфиноксидов, таких как бис(2,4,6-триметилбензоил)-фенил фосфиноксид (Irgacure 819®) или комбинация 1-гидроксициклогексилфенилкетона и бис(2,6-диметоксибензоил)-2,4-4-триметилпентил фосфиноксида (DMBAPO). Предпочтительным способом инициирования полимеризации является видимый свет. Бис(2,4,6-триметилбензоил) фенил фосфиноксид (Irgacure 819®) является подходящим фотоинициатором.

Реакционная смесь может также содержать по меньшей мере один разбавитель или может быть «чистой». Если используется разбавитель, выбранные разбавители должны растворить компоненты в реакционной смеси. Следует понимать, что свойства выбранных гидрофильных и гидрофобных компонентов может влиять на свойства разбавителей, что обеспечивает требуемую совместимость. Например, если реакционная смесь содержит лишь умеренно полярные компоненты, можно использовать разбавители, имеющие умеренное значение δp. Однако если реакционная смесь содержит сильно полярные компоненты, необходимо применять разбавитель с высоким значением δp. Тем не менее, по мере того как разбавитель становится более гидрофобным, стадии обработки, необходимые для замещения разбавителя водой, будут требовать использования вместо воды других растворителей. Это может привести к нежелательному росту сложности и стоимости производственного процесса. Таким образом, важно подобрать разбавитель, который обеспечивает желаемую совместимость компонентов при необходимом уровне производственного удобства.

Тип и количество используемого разбавителя также влияют на свойства образующегося полимера и изделия. Мутность и смачиваемость конечного изделия можно улучшить, подобрав относительно гидрофобные разбавители и(или) уменьшив концентрацию используемого разбавителя.

Разбавители, используемые в получении устройства по данному изобретению, включают в себя полярные растворители, такие как простые эфиры, сложные эфиры, амиды, спирты, карбоновые кислоты и их комбинации. Амиды, карбоновые кислоты и спирты являются предпочтительными разбавителями, а карбоновые кислоты, вторичные и третичные спирты являются более предпочтительными разбавителями.

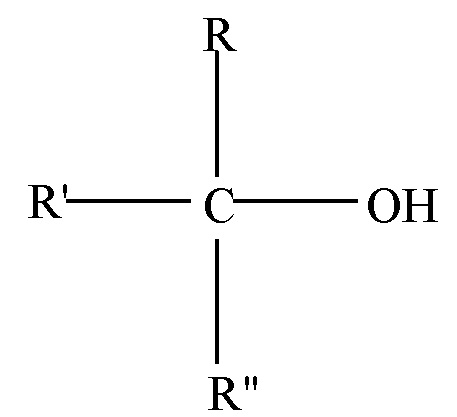

Примеры спиртов, используемых в качестве разбавителей для настоящего изобретения, включают в себя спирты, имеющие формулу

где R’, Rʹʹ и R независимо выбираются из группы, в которую входят H, линейный, разветвленный или циклический одновалентный алкил с числом атомов углерода от 1 до 10, который может иметь заместители в виде одной или нескольких групп, таких как галогены, сложные и простые эфиры, арилы, амины, амиды, алкены, алкины, карбоновые кислоты, спирты, альдегиды, кетоны и подобные им соединения, либо любые два или все три R, R’ и Rʹʹ могут объединяться с образованием одной или нескольких циклических структур, таких как алкил с числом атомов углерода от 1 до 10, который также может иметь заместители, как описано здесь, с тем условием, что не более чем один из R, R’ и Rʹʹ представляет собой H.

Предпочтительно, чтобы R, R’ и Rʹʹ независимо выбирались из H или незамещенных линейных, разветвленных или циклических алкильных групп с числом атомов углерода от 1 до 7. Еще предпочтительнее, чтобы R, R’ и Rʹʹ независимо выбирались из незамещенных линейных, разветвленных или циклических алкильных групп с числом атомов углерода от 1 до 7. Предпочтительный разбавитель может иметь 4 или больше, еще предпочтительнее - 5 или больше атомов углерода, потому что разбавители с большим молекулярным весом имеют более низкую летучесть и более низкую воспламеняемость. Когда один из R, R’ и Rʹʹ представляет собой H, структура превращается во вторичный спирт. Когда ни один из R, R’ и Rʹʹ не является H, структура превращается в третичный спирт. Третичные спирты более предпочтительны, чем вторичные спирты. Предпочтительно, чтобы разбавители были инертными и легко замещались водой, когда общее число атомов углерода составляет пять или меньше.

Примерами полезных вторичных спиртов являются 2-бутанол, 2-пропанол, ментол, циклогексанол, циклопентанол и экзонорборнеол, 2-пентанол, 3-пентанол, 2-гексанол, 3-гексанол, 3-метил-2-бутанол, 2-гептанол, 2-октанол, 2-нонанол, 2-деканол, 3-октанол, норборнеол и подобные им соединения.

Примерами используемых третичных спиртов являются трет-бутанол, трет-амиловый спирт, 2-метил-2-пентанол, 2,3-диметил-2-бутанол, 3-метил-3-пентанол, 1-метилциклогексанол, 2-метил-2-гексанол, 3,7-диметил-3-октанол, 1-хлор-2-метил-2-пропанол, 2-метил-2-гептанол, 2-метил-2-октанол, 2-2-метил-2-нонанол, 2-метил-2-деканол, 3-метил-3-гексанол, 3-метил-3-гептанол, 4-метил-4-гептанол, 3-метил-3-октанол, 4-метил-4-октанол, 3-метил-3-нонанол, 4-метил-4-нонанол, 3-метил-3-октанол, 3-этил-3-гексанол, 3-метил-3-гептанол, 4-этил-4-гептанол, 4-пропил-4-гептанол, 4-изопропил-4-гептанол, 2,4-диметил-2-пентанол, 1-метилциклопентанол, 1-этилциклопентанол, 1-этилциклопентанол, 3-гидрокси-3-метил-1-бутен, 4-гидрокси-4-метил-1-циклопентанол, 2-фенил-2-пропанол, 2-метокси-2-метил-2-пропанол, 2,3,4-триметил-3-пентанол, 3,7-диметил-3-октанол, 2-фенил-2-бутанол, 2-метил-1-фенил-2-пропанол и 3-этил-3-пентанол, а также подобные им вещества.

Примеры используемых карбоновых кислот включают в себя C2-C16, карбоновые кислоты с одной или двумя группами карбоновой кислоты и необязательно фенильной группой. Конкретные примеры включают в себя уксусную кислоту, декановую кислоту, додекановую кислоту, октановую кислоту, бензиловую кислоту, их комбинации и подобные им вещества.

Один спирт или смеси из двух или более указанных выше спиртов с приведенной выше структурой могут использоваться в качестве разбавителя для получения полимера по данному изобретению.

Разбавитель может быть выбран из группы, состоящей из вторичных и третичных спиртов с по меньшей мере четырьмя атомами углерода. Подходящими примерами являются трет-бутанол, трет-амиловый спирт, 2-бутанол, 2-метил-2-пентанол, 2,3-диметил-2-бутанол, 3-метил-3-пентанол, 3-этил-3-пентанол, 3,7-диметил-3-октанол.

Разбавитель может быть выбран из группы, состоящей из гексанола, гептанола, октанола, нонанола, деканола, трет-бутилового спирта, 3-метил-3-пентанола, изопропанола, т-амилового спирта, этиллактата, метиллактата, изопропиллактата, 3,7-диметил-3-октанола, диметилформамида, диметилацетамида, диметилпропионамида и их смесей. Дополнительные разбавители, используемые в данном изобретении, описываются в патенте США № 6020445, и патенте США №2010-0280146 A1, которые включены в данный документ в виде ссылки.

Разбавитель может быть водорастворим при рабочих условиях и легко вымывается из линзы водой за короткое время. К подходящим водорастворимым разбавителям относятся 1-этокси-2-пропанол, 1-метил-2-пропанол, трет-амиловый спирт, метиловый эфир трипропиленгликоля, изопропанол, 1-метил-2-пирролидон, N,N-диметилпропионамид, этиллактат, метиловый эфир дипропиленгликоля, их смеси и подобные вещества. Использование водорастворимого разбавителя позволяет проводить обработку после формовки с помощью только воды или водных растворов, одним из основных компонентов которых является вода.

Разбавители могут использоваться в количествах до 40 весовых % от общего количества всех компонентов реакционной смеси. Разбавители могут использоваться в количествах менее чем приблизительно 30%, например, в количествах от приблизительно 2 до приблизительно 20% по весу от общего количества всех компонентов в реакционной смеси.

Было обнаружено, что даже такое малое количество разбавителя, как 2-20% по весу, может снизить эластичность полученного полимера приблизительно на 20% и улучшить смачиваемость полученных полимеров и линз.

Разбавитель может также содержать дополнительные компоненты для снижения эластичности полученных полимеров и улучшения эффективности отверждения линзы и сокращения остатков. Компоненты, способные увеличивать вязкость реакционной смеси и/или увеличивать степень водородной связи с медленно реагирующим гидрофильным мономером, являются желательными. Подходящие компоненты включают в себя полиамиды, полилактамы, такие как PVP и его сополимеры, полиолы и полиолсодержащие компоненты, такие глицерин, борная кислота, сложные эфиры глицерина борной кислоты, полиалкиленгликоли, их комбинации и подобные им вещества.

Подходящие полиактамы включают в себя PVP и сополимеры, содержащие повторяющиеся звенья из NVP и гидрофильных мономеров. Полиактамы могут быть выбраны из PVP, а полиамид включает в себя DMA.

При использовании полиамидов или полилактамов они имеют молекулярную массу от приблизительно K12-K120 (от приблизительно 3900 до приблизительно 3000000 Дальтон Mw) или от K30 до K90 (от приблизительно 42000 до приблизительно 1300000 Дальтон Mw).

Подходящие полиалкиленгликоли включают в себя полиэтиленгликоль и полипропиленгликоль гликоли, имеющие молекулярную массу приблизительно до 350, предпочтительно менее чем приблизительно 200 г/моль.

При использовании полиолов, полиолсодержащих компонентов, полиамидов и полилактамов они используются в количествах менее приблизительно 5 вес. %, или от приблизительно 0,2 до приблизительно 5 вес. %. Разбавители и со-разбавители настоящего изобретения также уменьшают остатки, остающиеся в полимере в конце фотоотверждения. Это обеспечивает линзе более последовательные свойства, в том числе диаметр. Остаточное содержание медленно реагирующего гидрофильного компонента, присутствующего в конце отверждения, может быть меньше, чем приблизительно 2 вес. % отвержденного полимера ((вес остаточного компонента/вес отвержденного полимера*100%), или менее чем приблизительно 1 вес. %, а в некоторых случаях менее чем приблизительно 0,8 вес. %. Уменьшение остатков также приводит к более последовательным свойствам линзы, в том числе диаметрам линз, которые могут варьироваться от менее чем приблизительно 0,05 мм.

Реакционная смесь может содержать дополнительные компоненты, такие как, но не ограничиваясь ими, лекарственные средства, противомикробные соединения, реакционноспособные оттенки, пигменты, сополимеризационные и неполимеризуемые красители, антиадгезивы и их комбинации.

Комбинации реагирующих компонентов и разбавителей включают в себя комбинации, имеющие от приблизительно 20 до приблизительно 65 вес. % силиконсодержащего мономера, от приблизительно 25 до приблизительно 70 вес. % медленно реагирующего гидрофильного мономера, от приблизительно 2 до приблизительно 40 вес. % гидроксилсодержащего компонента, от приблизительно 0,2 до приблизительно 3 вес. % по меньшей мере одного сшивающего мономера, от приблизительно 0 до приблизительно 3 вес. % поглощающего УФ мономера (все в расчете на вес. % всех реагирующих компонентов). Смесь может дополнительно включать от приблизительно 20 до приблизительно 60 вес. % (вес. % всех компонентов, как химически активных, так и неактивных) одного или более разбавителей.

Реакционные смеси по настоящему изобретению могут быть сформированы любым из способов, известных специалистам в данной области, таких как встряхивание или перемешивание, и используемых для формирования полимерных изделий или устройств известными способами.

Например, биомедицинские устройства по настоящему изобретению могут быть получены путем смешивания реактивных компонентов и разбавителя(ей) с инициатором полимеризации и отверждением с помощью при соответствующих условиях с образованием продукта, которому может быть впоследствии придана соответствующая форма путем токарной обработки, резания и подобных способов. Альтернативно реакционная смесь может быть помещена в форму для литья и затем отверждена в соответствующее изделие.

Для обработки реакционной смеси в производстве контактных линз известны различные процессы, включая центробежное литье и статическое литье. Способы центробежного литья раскрыты в патентах США номер 3408429 и 3660545, а способы статического литься - в патентах США номер 4113224 и 4197266. Способ изготовления контактных линз с использованием полимеров, составляющих предмет настоящего изобретения, может заключаться в непосредственном формовании силиконгидрогелей, которое отличается экономичностью и позволяет точно контролировать конечную форму гидратированной линзы. При использовании данного метода реакционную смесь помещают в форму для литья, имеющую геометрическую форму, которую необходимо придать готовому силиконгидрогелю, т.е. набухшему от воды полимеру. Реакционную смесь подвергают воздействию в таких условиях, при которых полимеризуются мономеры, в результате чего получают смесь полимера и разбавителя, имеющую примерно такую форму, которая необходима для конечного продукта.

На фигуре 1 проиллюстрирована схема офтальмологической линзы 100, например, контактной линзы, и частей формы для литья 101-102, используемых для изготовления офтальмологической линзы 100. Части формы для литья могут содержать заднюю часть формы для литья 101 и переднюю часть формы для литья 102. Термин «передняя часть формы для литья» в настоящем документе относится к части формы для литья, вогнутая поверхность 104 которой представляет собой линзообразующую поверхность, используемую для формирования передней поверхности офтальмологической линзы 100. Аналогично термин «задняя часть формы для литья» в настоящем документе относится к части формы для литья 101, выпуклая поверхность 105 которой представляет собой линзообразующую поверхность, используемую для формирования задней поверхности офтальмологической линзы 100. Части формы для литья 101 и 102 могут быть вогнуто-выпуклыми, предпочтительно включают в себя кольцевые фланцы, которые окружают по периферии верхние края вогнуто-выпуклых участков частей формы для литья 101-102.

Как правило, части формы для литья 101-102 устанавливаются как «сэндвич». Передняя часть формы для литья 102 располагается снизу, при этом вогнутая поверхность 104 части формы для литья обращена вверх. Задняя поверхность формы для литья 101 может быть расположена симметрично на передней части формы для литья 102, при этом выпуклая поверхность 105 задней части формы для литья 101 выступает частично в вогнутую область передней части формы для литья 102. Задняя часть формы для литья 101 может иметь такие размеры, чтобы ее выпуклая поверхность 105 входила в зацепление с внешним краем вогнутой поверхности 104 передней части формы для литья 102 по всей ее окружности, тем самым части формы взаимодействуют для образования герметичной полости формы для литья, в которой формируется офтальмологическая линза 100.

Части формы для литья 101-102 могут быть изготовлены из термопластичного и прозрачного для инициирующего полимеризацию актиничного излучения материала. Имеется в виду, что по меньшей мере некоторое, а иногда и все, излучение, имеющее интенсивность и длину волны, которые способны инициировать полимеризацию реакционной смеси в полости формы для литья, может пройти через части формы для литья 101-102.

Например, термопласты, подходящие для изготовления формы для литья, могут включать: полистирол; поливинилхлорид; полиолефин, такой как полиэтилен и полипропилен; сополимеры или смеси стирола с акрилонитрилом или бутадиеном, полиакрилонитрил, полиамиды, полиэфиры, циклические олефиновые сополимеры, такие как Topas, изготавливаемый компанией Ticona, или Zeonor, изготавливаемый компанией Zeon, сополимеры и смеси любых из вышеперечисленных веществ или другие известные материалы.

После полимеризации реакционной смеси с образованием линзы 100, поверхность линзы 103, как правило, прилипает к поверхности части формы для литья 104. Этапы осуществления настоящего изобретения облегчают высвобождение поверхности 103 от поверхности части формы для литья.

Первая часть формы для литья 101 может быть отделена от второй части формы для литья 102 в процессе извлечения из формы. Линза 100 может прилипать к второй части формы для литья 102 (т. е. передней части формы) в процессе отверждения и оставаться со второй частью формы для литья 102 после отделения до тех пор, пока линза 100 не будет высвобождена из передней криволинейной части формы 102. Кроме того, линза 100 может прилипать к первой части формы для литья 101.

Линза 100 может быть извлечена из литейной формы с помощью любого процесса, в том числе контакта с растворителем или сухого высвобождения. Например, линза 100 и часть формы для литья, к которой линза прилипла после извлечения из формы, может быть введена в контакт с водным раствором. Водный раствор может быть нагрет до любой температуры ниже точки кипения водного раствора. Нагревание может быть выполнено с помощью теплообменного блока, чтобы минимизировать возможность взрыва, или с помощью любых других возможных средств или устройства для нагрева жидкости.

Термин «обработка» в настоящем документе включает в себя этапы удаления линзы из формы для литья и удаления или замены разбавителя водным раствором. Этапы могут выполняться отдельно или в один заход или этап. Температура обработки может равняться любому значению между приблизительно 30°C и точкой кипения водного раствора, например между приблизительно 30°C и приблизительно 95°C или между приблизительно 50°C и приблизительно 95°C.

Водным раствором преимущественно является вода. Водный раствор может состоять из воды по меньшей мере приблизительно на 70 вес. %, по меньшей мере приблизительно на 90 вес. % или по меньшей мере приблизительно на 95 вес. %. Водным раствором может быть также упаковочный раствор контактной линзы, такой как борат-буферный солевой раствор, раствор бората натрия, раствор бикарбоната натрия и подобные им вещества. Водный раствор может также содержать добавки, такие как поверхностно-активные вещества, консерванты, средства высвобождения, антибактериальные агенты, фармацевтические и нутрицевтические компоненты, смазывающие вещества, смачивающие агенты, соли, буферы, их смеси и т. п. Конкретные примеры добавок, которые могут быть включены в водный раствор, включают в себя Твин 80, который является моноолеатом полиоксиэтиленсорбитана, Тилоксапол, октилфенокси (оксиэтилен)этанол, амфотер 10), EDTA, сорбиновую кислоту, DYMED, глюконат хлоргексадина, перекись водорода, тимеросал, поликвод, полигексаметилен бигуанид, их смеси и т. п. Если используются различные зоны, различные добавки могут быть включены в различные зоны. Добавки могут быть добавлены в гидратирующий раствор в количествах, изменяющихся от 0,01% до 10% по весу, но в совокупности меньше, чем приблизительно 10% по весу.

Воздействие на офтальмологическую линзу 100 водного раствора может быть достигнуто любым способом, например, промывкой, распылением, замачиванием, погружением или любой комбинацией указанных выше способов. Например, линза 100 может быть промыта водным раствором, содержащим деионизированную воду в башне гидратации.

При использовании башни гидратации передние криволинейные части формы для литья 102, содержащие линзы 100, можно разместить в поддонах или лотках и уложить вертикально. Водный раствор может быть введен в верхней части стопки линз 100 так, что раствор будет течь вниз по линзам 100. Раствор также может быть введен в различных положениях вдоль башни. Лотки могут быть перемещены вверх, позволяя линзам 100 подвергаться воздействию более свежего раствора.

Альтернативно офтальмологические линзы 100 могут быть пропитаны или погружены в водный раствор.

Этап контактирования может продолжаться приблизительно до 12 часов, приблизительно до 2 часов или от приблизительно 2 минут до 2 часов; однако продолжительность этапа контактирования зависит от материалов линзы, в том числе от каких-либо добавок, материалов, которые используются для растворов или растворителей, а также от температуры растворов. Достаточное время обработки обычно уменьшает контактную линзу и высвобождает ее из части формы. Более продолжительное время контактирования обеспечит большее выщелачивание.

Объем используемого водного раствора может составлять любое количество более чем приблизительно 1 мл на линзу, а в некоторых вариантах более чем приблизительно 5 мл на линзу.

После отделения или извлечения из формы, линзы на передних криволинейных поверхностях, которые могут быть частью рамы, сопрягаются с индивидуальными вогнутыми щелевыми чашками, чтобы образовать контактные линзы, когда они высвободятся из передних криволинейных частей. Чашки могут быть частью лотка. Примеры могут включать в себя лотки с 32 линзами в каждом, и 20 лотков, которые могут быть собраны в магазин.

Альтернативно линзы могут быть погружены в водный раствор. Магазины могут быть сформированы и затем опущены в резервуары, содержащие водный раствор. Водный раствор может также содержать другие добавки, как описано выше.

Офтальмологические устройства и в частности офтальмологические линзы по настоящему изобретению имеют баланс свойств, что делает их особенно полезными. Такие свойства включают в себя прозрачность, оптические свойства, содержание воды, кислородную проницаемость и наступающий контактный угол. Таким образом, биомедицинскими устройствами могут быть контактные линзы, имеющие содержание воды более чем приблизительно 55% или более чем приблизительно 60%.

Используемый в настоящем документе термин «прозрачный» означает существенно свободный от видимой мутности. Прозрачные линзы имеют степень мутности менее чем приблизительно 50%, более предпочтительно - менее чем приблизительно 10%.

Подходящая кислородная проницаемость равняется значениям более чем приблизительно 80 Баррер, более чем приблизительно 85 Баррер или по меньшей мере приблизительно 100 Баррер.

Кроме того, биомедицинские устройства и особенно офтальмологические устройства и контактные линзы имеют значения эластичности, меньше приблизительно 1034 кПа (150 фунтов на квадратный дюйм) или меньше приблизительно 689 кПа (100 фунтов на квадратный дюйм).

Биомедицинские устройства и особенно офтальмологические устройства и контактные линзы имеют средний наступающий контактный угол меньше приблизительно 80°, меньше приблизительно 75° или меньше приблизительно 70°. Изделия, составляющие предмет настоящего изобретения, могут обладать сочетанием описанной выше кислородной проницаемости, содержания воды и контактного угла. Все сочетания указанных диапазонов параметров считаются находящимися в сфере действия настоящего изобретения.

Параметр растворимости Хансена

Параметр растворимости Хансена, δp, можно рассчитать с помощью метода групповых вкладов, описанный в Barton, CRC Handbook of Solubility Par., 1-е издание 1983 г., стр. 85-87, и с помощью таблиц 13, 14.

Измерение степени мутности

Мутность измеряется путем помещения увлажненной исследуемой линзы в буферизированный солевой боратный раствор в прозрачной стеклянной ячейке размером 20×40×10 мм при комнатной температуре на черном фоне и подсвечивания ее снизу волоконно-оптическим источником света (волоконный источник света Dolan-Jenner PL-900 - световод диаметром 0, 5ʹʹ мощностью 4-5,4) под углом 66° в направлении, перпендикулярном линзе, которую при этом снимают сверху в направлении, перпендикулярном ее положению, видеокамерой (камера DVC 1300C:19130 RGB с объективом с переменным фокусным расстоянием Navitar TV Zoom 7000), установленной на расстоянии 14 мм от платформы с линзой. Фоновое рассеяние вычитается из рассеяния линзы при помощи вычитания из ее изображения, полученного на пустой ячейке; для этого используется ПО EPIX XCAP V 2.2. Полученное вычитанием изображение в рассеянном свете количественно анализируется путем интегрирования по центральной части линзы размером 10 мм и в сравнении результата с результатом для линзы CSI Thin Lens® силой -1,0 диоптрии, которой произвольно присваивается значение дымки, равное 100, при этом нулевое значение дымки не присваивается какой-либо из линз. Был проведен анализ пяти линз, и результаты были приведены к средним значениям для получения процентного значения помутнения для стандартных линз CSI.

Кроме того, вместо линзы CSI Thin Lens® силой -1,00 диоптрий в качестве стандарта может использоваться серия водных дисперсий, расположенных стопкой латексных сфер (коммерчески доступные как латексные сферы Polystyene Latex Spheres 0,49 мкм - Сертифицированные стандарты размеров наносфер компании Ted Pella, Inc., номер изделия 610-30). Была приготовлена серия калибровочных образцов в деионизированной воде. Каждый раствор различной концентрации помещали в кювету (длина пути 2 мм) и мутность раствора измеряли с использованием описанного выше метода.

Поправочный коэффициент был получен путем деления наклона участка Средние шкалы серых полутонов по концентрации (47,1) на наклон экспериментально полученной калибровочной кривой, и умножая этот коэффициент на измеренное значение рассеяния для линз для получения значений шкалы серых полутонов.

«Степень мутности CSI» может быть рассчитана следующим образом:

Степень мутности CSI = 100 × (GS-BS)/(217-BS)

где GS - шкала серых полутонов, а BS-фоновое рассеяние.

Содержание воды

Содержание воды в контактной линзе измеряли следующим образом: три набора из трех линз оставляли в упаковочном растворе на 24 часа. Затем каждую линзу промакивали влажной салфеткой и взвешивали. Линзы высушивали при температуре 60°C под давлением 1,35 кПа (4 дюйма рт. ст.) или ниже в течение 4 часов. После этого высушенные линзы повторно взвешивали. Содержание воды рассчитывали следующим образом:

% содержания воды = (масса линзы во влажном состоянии - масса линзы в сухом состоянии) × 100 масса во влажном состоянии

Затем рассчитывают среднюю величину и стандартное отклонение для содержания воды в линзах, которые и приводят в качестве конечного результата.

Модуль упругости

Модуль упругости измеряют с помощью траверсной головки разрывной испытательной машины с постоянной скоростью движения, оснащенной датчиком напряжения, опущенным до исходной стандартной высоты образца. Подходящей испытательной машиной является Instron, модель 1122. Образец в форме «собачьей кости» с длиной 1,33 см (0,522 дюйма), шириной на уровне зажима 0,701 см (0,276 дюймов) и шириной в наиболее узком месте 0,541 см (0,213 дюйма) был помещен в зажим и удлинен с постоянной скоростью и напряжением 2 дюйма в минуту до разрыва. Измеряют исходную длину образца (Lo) и длину образца при разрыве (Lf). Произведено по двенадцать измерений для каждого состава, и представлено среднее значение. Процентное удлинение = [(Lf-Lo)/Lo] × 100. Модуль растяжения измеряется на начальном линейном фрагменте кривой нагрузка/растяжение.

Наступающий контактный угол

Все контактные углы, упомянутые в настоящем документе, представляют собой наступающие контактные углы. Наступающий краевой угол смачивания измеряли следующим образом. Готовили по четыре образца из каждого набора, вырезая полоску шириной примерно 5 мм из центральной части линзы и уравновешивая ее в упаковочном растворе. Затем, используя микровесы Вильгельми, при температуре 23°C измеряют смачивающую способность между поверхностью материала линзы и боратным буферным раствором при погружении образца в раствор и при извлечении образца из раствора. Используют следующее уравнение:

F = 2γpcosθ или θ = cos-1(F/2γp)

где F обозначает смачивающую способность, γ обозначает поверхностное натяжение исследуемой жидкости, p обозначает периметр выпукло-вогнутого образца, и d θ обозначает угол смачивания. Наступающий краевой угол смачивания определяется по результатам той части эксперимента по смачиванию, в которой образец погружается в упаковочный раствор. Каждый образец прошел по четыре цикла испытаний, результаты усреднили, получив наступающие краевые углы смачивания для линз.

Кислородопроницаемость (Dk)

Проницаемость для кислорода определяли следующим образом. Линзы устанавливают на полярографический датчик кислорода, состоящий из золотого катода диаметром 4 мм и кольцевого серебряного анода, и закрывают сверху сеткой. Затем линзу помещают в атмосферу увлажненного O2 с концентрацией 2,1%. Количество продиффундировавшего через линзу кислорода измеряют датчиком. Линзы укладывают друг на друга для увеличения толщины или используют линзу большей толщины. Измеряют отношение толщины к величине Dk для 4 образцов, имеющих значимо различную толщину, и строят график зависимости полученного отношения от толщины линзы. Обратная величина углового коэффициента полученной зависимости представляет собой кислородопроницаемость образца. В качестве стандартных значений используют величины, полученные таким же способом для контактных линз, доступных на рынке. Линзы из балафилькона A, поставляемые компанией «Bausch & Lomb», показали измеренное значение приблизительно 79 Баррер. Для линз из этафилькона получали значение измерения от 20 до 25 баррер. (1 баррер = 10-10(см3 газа × см2)/(см3 полимера × сек × см рт. ст.)).

Поглощение лисозима, липокалина & муцина

Поглощение лизоцима измеряли следующим образом: раствор лизоцима, используемый для тестирования поглощения лизоцима, содержащих лизоцим из куриного яичного белка (Sigma, L7651), растворяли в воде в концентрации 2 мг/мл в фосфатно-солевом буфере, дополнив бикарбонатом натрия в концентрации 1,37 г/л и D - глюкозы - 0,1 г/л.

Для каждого примера было испытано три линзы с применением каждого протеинового раствора, а также три линзы были испытаны с применением PBS (фосфатного буферного солевого раствора) в качестве контрольного раствора. Испытуемые линзы промокали стерильной марлей, чтобы удалить упаковочный раствор, и асептически переносили с помощью стерильного пинцета, в стерильный 24-луночный культуральный планшет (одна линза на лунку), каждая лунка содержала 2 мл раствора лизоцима. Каждая линза была полностью погружена в раствор. 2 мл раствора лизоцима было налито в лунку без контактных линз в качестве контроля.

Планшеты, содержащие линзы, и контрольный планшет, содержащий только белковый раствор и линзы в PBS, были запечатаны с использованием парафина, чтобы предотвратить испарение и обезвоживание, затем их поместили в орбитальный шейкер и инкубировали при температуре 35°C при перемешивании со скоростью 100 оборотов в минуту в течение 72 часов. После 72-часового инкубационного периода линзы промывают от 3 до 5 раз, погружая линзы в три (3) отдельных флакона, содержащих примерно 200 мл объема PBS. Линзы промокали бумажной салфеткой для удаления избытка раствора PBS и переносили в стерильные конические пробирки (1 линзу на пробирку), каждая пробирка с объемом PBS, определенным на основании оценки поглощения лизоцима, предполагаемого на основании состава каждой линзы. Концентрация лизоцима в каждой пробирке для тестирования должна быть в пределах стандартного диапазона альбумина согласно описанию, как описано у производителя (от 0,05 мкг до 30 мкг). Образцы с известным уровнем поглощения лизоцима ниже 100 мкг на линзу разводили 5 раз. Образцы с известным уровнем поглощения лизоцима выше 500 мкг на линзу (например, линзы с этафилконом А) разводили 20 раз.

1 мл аликвоты PBS было использовано для всех образцов, кроме этафилкона. 20 мл были использованы для линзы с этафилконом А. Каждую контрольную линзу обрабатывали идентично, за исключением луночных планшетов, содержащих PBS вместо раствора лизоцима.

Поглощение лизоцима определяли, применяя к линзе метод бицинхониновой кислоты с использованием набора QP-BCA (Sigma, QP-BCA) по методике, описанной производителем (стандарты подготовки описаны в наборе) и рассчитывали путем вычитания оптической плотности, измеренной на линзе, пропитанной раствором PBS (фон) по оптической плотности, определенной на линзе, пропитанной раствором лизоцима.

Оптическую плотность измеряли при помощи спектрофотометра для прочтения планшетов SynergyII Micro, способного считывать оптическую плотность при 562 нм.

Поглощение липокалина измеряли с помощью следующего раствора и способа. Раствор липокалина содержал Lactoglobuin B (Lipocalin) из коровьего молока (Sigma, L3908). Раствор солюбилизировали в концентрации 2 мг/мл в солевом фосфатном буфере (Sigma, D8662), дополненном бикарбонатом натрия в концентрации 1,37 г л и D-глюкозой в концентрации 0,1 г/л.