Адгезивная композиция, способ склеивания с её использованием, слоистый материал и шина - RU2562987C2

Код документа: RU2562987C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к адгезивной композиции и способу склеивания с ее использованием, а также к слоистому материалу и шине и, в частности, к адгезивной композиции, которая может улучшить как адгезию к слою пленки, так и адгезию к резиновому слою, и к способу склеивания с ее использованием, а также к слоистому материалу, сформированному этим способом, и к шине с использованием слоистого материала.

Известный уровень техники

Известно, что в качестве внутреннего герметизирующего слоя в структуре шины формируют трехслойную структуру со слоем 10 пленки смолы (слой пленки), адгезивным слоем 11 и внутренним слоем 12 из бутилкаучука (резиновый слой), как показано на фиг.1. В этом случае резиновая смесь, которая в основном состоит из бутилкаучука, галогенированного бутилкаучука и т.д., используется для внутреннего слоя 12 из бутилкаучука, который расположен на внутренней поверхности шины в качестве барьерного слоя для воздуха для поддержания внутреннего давления шины. Кроме того, в известном способе используют пленку, которая состоит из термопластичной смолы и термопластичного эластомера, в качестве слоя 10 пленки смолы. Кроме того, различные материалы рассматриваются в качестве кандидатов в качестве адгезивного слоя 11 (см., например, JP 7-082418 A (PTL 1) и JP 2007-098843 A (PTL 2)).

В связи с тем что вышеуказанная трехслойная внутренняя герметизирующая структура включает слой 10 пленки смолы и внутренний слой 12 из бутилкаучука, получаемая шина будет иметь высокую стойкость к воздухопроницаемости, но может иметь большую массу.

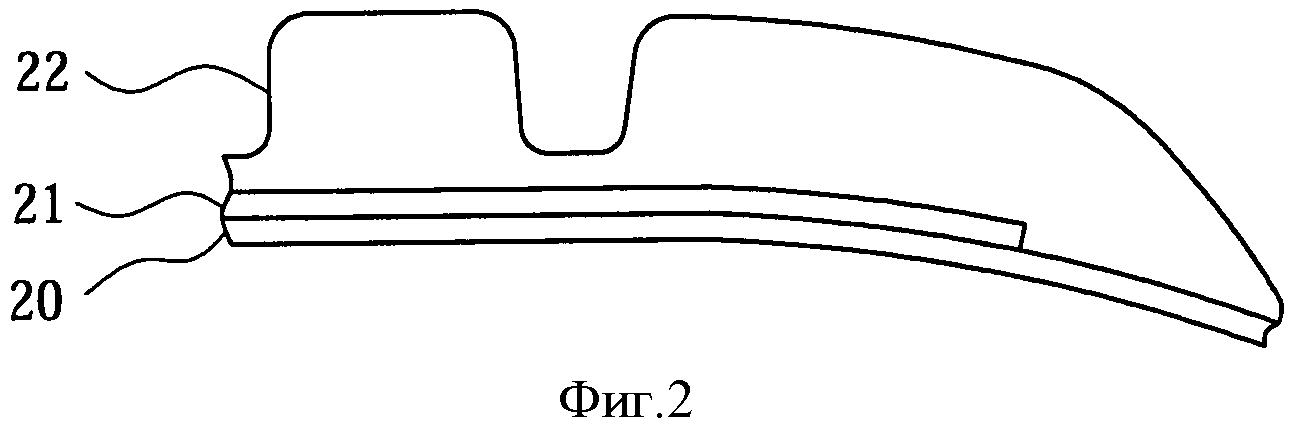

Для устранения такого недостатка были проведены исследования, чтобы уменьшить массу шины удалением внутреннего герметизирующего слоя 12 бутилкаучука и резиновой прослойки 13 (фиг.2).

В данном случае известный способ допускает прикрепление слоя 20 пленки смолы к слою 22 корда каркаса нанесением коммерчески доступного адгезива, такого как METALOCK R-46 (производства Toyo Chemical Co Ltd.) и Chemlok 6250 (производства Lord Corporation), на слой 20 пленки смолы или слой 22 корда каркаса.

Однако, адгезивный слой 21, сформированный вышеуказанным коммерчески доступным адгезивом, имеет низкую клейкость в результате реакции компонентов адгезива в адгезивном слое 21, затрудняя улучшение адгезивности к слою 20 пленки смолы и клейкость к слою 22 корда каркаса. Это приводит к недостаточной клейкости между слоем 20 пленки смолы и слоем 22 корда каркаса и отслаиванию слоя 20 пленки смолы от слоя 22 корда каркаса, препятствует стабильному изготовлению шин и вызывает отделение слоя 20 пленки смолы при пробеге в тяжелых условиях.

Помимо этого существует потребность в использовании более экологически чистых адгезивов без свинца, галогенов и т.д.

Список цитированных источников

Патентная литература

PTL 1: JP 7-082418

PTL 2: JP 2007-098843

Краткое изложение существа изобретения

Техническая проблема

Целью настоящего изобретения является создание адгезивной композиции, которая может улучшить как адгезию к слою пленки, так и адгезию к резиновому слою, и способа склеивания с ее использованием, а так же слоистого материала и шины.

Другой целью настоящего изобретения является создание адгезивной композиции, которая может улучшить удерживание воздуха (уменьшение воздухопроницаемости), в дополнение к повышению клейкости к слою пленки и клейкости к резиновому слою, и способ склеивания с ее использованием, а также слоистый материала и шины.

Решение проблемы

Авторы настоящего изобретения провели интенсивные исследования для достижения вышеуказанных целей и установили, что эти цели могут быть достигнуты, когда адгезивная композиция включает резиновую смесь, по меньшей мере, 80% масс. которой является эпоксидированным натуральным каучуком. Настоящее изобретение было разработано на основе этих исследований.

Адгезивная композиция настоящего изобретения включает каучуковый компонент который, по меньшей мере, на 80% масс. является эпоксидированным натуральным каучуком.

Адгезивная композиция включает два или большее число эпоксидированных натуральных каучуков с различной степенью эпоксидирования.

В соответствии с использованием в описании, степень эпоксидирования означает среднее число (в % мол.) эпоксидированных двойных связей к общему числу двойных связей каучука до эпоксидирования, и может быть измерена следующим методом.

Метод измерения степени эпоксидирования

Каждый из приготовленных образцов эпоксидированного натурального каучука (ENR) растворяют в дейтерированном хлороформе и степень эпоксидирования образца рассчитывают с использованием спектроскопии ядерного магнитного резонанса (ЯМР) (JNM-ЕСА серии поставляемый JEOL Ltd.) по отношению интегрального значения сигнала h (м.д.) двойной связи углерод-углерод к интегральному значению сигнала h (м.д.) алифатической части, используя следующую формулу расчета:

(степень эпоксидирования)=3×h(2,69)/(3×h(2,69)+3×h(5,14)+h(0,87))×100

Необходимо, чтобы эпоксидированный натуральный каучук включал, по меньшей мере, эпоксидированный натуральный каучук A и эпоксидированный натуральный каучук B, и чтобы степень эпоксидирования эпоксидированного натурального каучука A была более высокая, чем эпоксидированного натурального каучука B.

Необходимо, чтобы степень эпоксидирования эпоксидированного натурального каучука A составляла 40-80% мол. и степень эпоксидирования эпоксидированного натурального каучука B составляла 10-35% мол.

Необходимо, чтобы содержание эпоксидированного натурального каучука A в эпоксидированном натуральном каучуке составляло 10-80% масс.

Необходимо, чтобы содержание эпоксидированного натурального каучука B в эпоксидированном натуральном каучуке составляло 20-90% масс.

Необходимо, чтобы средняя степень эпоксидирования эпоксидированного натурального каучука составляла 15-70% мол.

Адгезивная композиция может дополнительно включать сшивающий агент или сшивающий агент и активатор сшивки.

Способ склеивания в соответствии с настоящим изобретением включает:

размещение вышеуказанной адгезивной композиции между слоем пленки и слоем невулканизированной резины; и вулканизацию слоя пленки и слоя невулканизированной резины.

Слой пленки может включать, по меньшей мере, один компонент, выбранный из полимера на основе полиамида, сополимера на основе этилена и винилового спирта, полимера на основе уретана, полимера на основе олефина и полимера на основе диена.

Жидкость для нанесения, сформированная растворением адгезивной композиции в подходящем растворителе, может быть нанесена на слой пленки или слой невулканизированной резины.

Адгезивная композиция также может быть выполнена в виде листа и размещена между слоем пленки и слоем невулканизированной резины.

Слоистый материал в соответствии с настоящим изобретением сформирован слоем пленки и слоем невулканизированной резины, склеенных друг с другом способом склеивания в соответствии с настоящим изобретением.

Кроме того, шина в соответствии с настоящим изобретением включает слоистый материал настоящего изобретения.

Положительный эффект изобретения

Настоящее изобретение может предложить адгезивную композицию, которая может улучшить как клейкость к слою пленки, так и клейкость к резиновому слою, и способ склейки с ее использованием, а также слоистый материал и шину.

Кроме того, настоящее изобретение может предложить адгезивную композицию, которая может улучшить удерживание воздуха (уменьшение воздухопроницаемости), в дополнение к улучшению клейкости к слою пленки и клейкости к резиновому слою, и способ склеивания с ее использованием, а также слоистый материал и шину.

Краткое описание чертежей

Фиг.1 представляет схематическую конфигурацию, иллюстрирующую пример структуры внутреннего герметизирующего слоя.

Фиг.2 представляет схематическую конфигурацию, иллюстрирующую другой пример структуры внутреннего герметизирующего слоя.

Описание осуществлений

Настоящее изобретение будет конкретно описано далее при необходимости со ссылкой на прилагаемые чертежи.

Адгезивная композиция

Адгезивная композиция согласно настоящему изобретению включает, по меньшей мере, каучуковый компонент и необязательно сшивающий агент, активатор сшивки и другие компоненты.

Каучуковые компоненты

Каучуковый компонент включает, по меньшей мере, эпоксидированный натуральный каучук и необязательно другие необязательные компоненты.

Эпоксидированный натуральный каучук

В соответствии с использованием в описании эпоксидированный натуральный каучук означает продукт, который изготовлен введением эпоксидных групп в двойную связь молекулы натурального каучука.

Содержание эпоксидированного натурального каучука в каучуковом компоненте может быть выбрано соответственно в зависимости от предполагаемого использования без каких-либо особых ограничений, но не менее 80% масс. Это содержание предпочтительно более 90% масс. более предпочтительно более 95% масс. и особенно предпочтительно 100% масс.

Если содержание эпоксидированного натурального каучука составляет менее 80% масс., то невозможно улучшить как клейкость к слою пленки, так и клейкость к резиновому слою. Напротив, если содержание эпоксидированного натурального каучука находится в предпочтительном диапазоне, это дает преимущество с точки зрения технологичности при формовании шины из-за улучшенной клейкости к слою пленки, улучшенной клейкости к резиновому слою и повышенной липкости.

Эпоксидированный натуральный каучук предпочтительно включает, по меньшей мере, эпоксидированный натуральный каучук A и эпоксидированный натуральный каучук B и необязательно другие необязательные компоненты.

Эпоксидированный натуральный каучук A

Степень эпоксидирования эпоксидированного натурального каучука A может быть соответственно выбрана в зависимости от предполагаемого использования без каких-либо конкретных ограничений, но она выше, чем у эпоксидированного натурального каучука B. Эта степень эпоксидирования эпоксидированного натурального каучук A составляет 40-80% мол., более предпочтительно 45-55% мол.

Если степень эпоксидирования эпоксидированного натурального каучука A составляет менее 40% мол., клейкость к слою пленки может быть недостаточной, а если она превышает 80% мол. могут появиться трещины в адгезионном слое, когда получаемый каучук используют в области низких температур. Напротив, если степень эпоксидирования эпоксидированного натурального каучука A находится в пределах более предпочтительного диапазона, это дает преимущество с точки зрения баланса клейкости к слою пленки и низкотемпературной трещиностойкости.

В соответствии с использованием в описании вышеуказанная степень эпоксидирования представляет молярный процент (% мол.) ненасыщенных участков олефина, первоначально присутствующих в каучуке, которые были превращены в оксиран, и также может обозначаться как "концентрация фермента оксирана". Например, степень эпоксидирования может быть рассчитана с использованием спектроскопии ядерного магнитного резонанса (ЯМР) (JNM-ЕСА серии поставляемый JEOL ООО) и т.д.

Эпоксидированный натуральный каучук (ENR) может быть получен с использованием коммерчески доступного эпоксидированного натурального каучука или эпоксидированием натурального каучука. Способы эпоксидирования натурального каучука конкретно не ограничены и могут быть соответственно выбраны в зависимости от предполагаемого применения, включая, например, процесс с хлорогидрином, прямое окисление, процесс с пероксидом водорода, процесс с алкилгидропероксидом и процесс пероксидирования. Процесс перокидирования включает, например, процесс взаимодействия натурального каучука с органической перкислотой, например, надуксусной кислотой и надмуравьиной кислотой.

Содержание эпоксидированного натурального каучука A в эпоксидированном натуральном каучуке может быть соответственно выбрано в зависимости от предполагаемого использования без каких-либо особых ограничений и предпочтительно составляет 10-80% масс., более предпочтительно 15-40% масс. и особенно предпочтительно 20-30% масс.

Если содержание эпоксидированного натурального каучука A в эпоксидированном натуральном каучуке составляет менее 10% масс. клейкость к слою пленки может быть недостаточной, а если содержание превышает 80% масс. могут возникать трещины в адгезионном слое, когда каучук используют в области низких температур. Напротив, если содержание эпоксидированного натурального каучука A в эпоксидированном натуральном каучуке находится в особенно предпочтительном диапазоне, это дает преимущество с точки зрения баланса клейкости к слою пленки и низкотемпературной трещиностойкостью.

Эпоксидированный натуральный каучук B

Степень эпоксидирования эпоксидированного натурального каучука B может быть соответственно выбрана в зависимости от предполагаемого использования без каких-либо особых ограничений, но она ниже, чем у эпоксидированного натурального каучука A. Эта степень эпоксидирования эпоксидированного натурального каучука B предпочтительно составляет 10-35% мол. и более предпочтительно 20-30% мол.

Если степень эпоксидирования эпоксидированного натурального каучука В менее 10% мол. клейкость к слою пленки может быть недостаточной, а если она более 35% мол. клейкость к резине может быть недостаточной. Напротив, если степень эпоксидирования эпоксидированного натурального каучука В находится в пределах более предпочтительного диапазона, это дает преимущество с точки зрения баланса клейкости к слою пленки и клейкости к резиновому слою.

Содержание эпоксидированного натурального каучука B в эпоксидированном натуральном каучуке может быть соответственно выбрано в зависимости от предполагаемого использования без каких-либо особых ограничений и составляет предпочтительно 20-90% масс., более предпочтительно 60-85% масс. и особенно предпочтительно 70-80% масс.

Если содержание эпоксидированного натурального каучука B в эпоксидированном натуральном каучуке составляет менее 20% масс. клейкость к слою пленки может быть недостаточной, а если содержание превышает 90% масс. клейкость к резине может быть недостаточной. С другой стороны, если содержание эпоксидированного натурального каучука B в эпоксидированном натуральном каучуке находится в особенно предпочтительном диапазоне, это дает преимущество с точки зрения баланса клейкости к слою пленки и клейкости к резиновому слою.

Средняя степень эпоксидирования эпоксидированного натурального каучука

Средняя степень эпоксидирования эпоксидированного натурального каучука может быть соответственно выбрана в зависимости от предполагаемого использования без каких-либо особых ограничений и составляет предпочтительно 15-70% мол., более предпочтительно 20-60% мол. и особенно предпочтительно 25-50% мол.

Если средняя степень эпоксидирования эпоксидированного натурального каучука составляет менее 15% мол., клейкость к слою пленки может быть недостаточной, а если средняя степень эпоксидирования составляет более 70% мол., клейкость к резиновому слою может быть недостаточной. Напротив, если степень эпоксидирования эпоксидированного натурального каучука В находится в особенно предпочтительном диапазоне, это дает преимущество с точки зрения баланса клейкости к слою пленки и клейкости к резиновому слою.

Кроме того, средняя степень эпоксидирования представляет собой среднечисловую степень эпоксидирования эпоксидированного натурального каучука A и эпоксидированного натурального каучука B, и может быть вычислена, например, с помощью спектроскопии ядерного магнитного резонанса (ЯМР) (JNM-ЕСА серии поставляемый JEOL ООО) и т.д.

Сшивающий агент

Вышеуказанный сшивающий агент может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений, и его примеры включают серу, оксид цинка и p,p′-дибензоилхинондиоксим. Эти агенты могут быть использованы отдельно или в комбинации двух или большего числа.

Среди них предпочтительным является сера с точки зрения лучшей прочности и предела усталости получаемого адгезионного слоя.

Содержание сшивающего агента конкретно не ограничено и может быть соответственно выбрано в зависимости от предполагаемого использования. Предпочтительное содержание составляет 0,5-1,5 части масс. на 100 частей масс. вышеуказанного каучукового компонента.

Если содержание сшивающего агента составляет менее 0,5 частей масс., прочность адгезионного слоя после сшивки может быть недостаточной, а если содержание составляет более 1,5 частей масс. может происходить миграция сшивающего агента, снижающая клейкость полученной резины.

Активатор сшивки

Вышеуказанный активатор сшивки может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений и его примеры включают N,N′-дициклогексил-2-бензотиазолилсульфенамид, дифенилгуанидин, дибензотиазилдисульфид, N-трет-бутил-2-бензотиазилсульфенамид, гексаметилентетрамин, N,N′-дифенилтиомочевину, триметилтиомочевину, N,N′-диэтилтиомочевину, 1,3-дифенилгуанидин, 2-меркаптобензотиазол и N-циклогексил-2-бензотиазолилсульфенамид. Эти активаторы могут быть использованы отдельно или в комбинации двух или большего числа.

Среди них предпочтительным является N-циклогексил-2-бензотиазолилсульфенамид с точки зрения баланса клейкости к слою пленки и клейкости к резине.

Содержание активатора сшивки предпочтительно составляет более 0 частей масс. и не более 2 частей масс. на 100 частей масс. вышеуказанного каучукового компонента.

Если содержание активатора сшивки составляет более 2 частей масс., клейкость к слою пленки могут быть снижена.

Другие компоненты

Вышеупомянутые другие компоненты могут быть соответственно выбраны в зависимости от предполагаемого использования без каких-либо конкретных ограничений и их примеры включают газовую сажу, стеариновую кислоту, оксид цинка, смолу, повышающую клейкость, и ингибитор старения. Эти компоненты могут быть использованы отдельно или в комбинации двух или большего числа.

Смола, повышающая клейкость

Вышеуказанная смола, повышающая клейкость, может быть соответственно выбрана в зависимости от предполагаемого использования без каких-либо конкретных ограничений, и ее примеры включают смолу на канифольной основе, смолу на терпеновой основе и смолу на основе фенола. Эти смолы могут быть использованы отдельно или в комбинации двух или большего числа.

Ингибитор старения

Вышеуказанный ингибитор старения может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений и его примеры включают N-(1,3-диметилбутил)-N′-фенил-p-фенилендиамин(N-фенил-N′-(1,3-диметилбутил)-p-фенилендиамин), 6-этокси-1,2-дигидро-2,2,4-триметилхинолин, N-фенил-1-нафтиламин, алкилированный дифениламин, октилированный дифениламин и очищенный продукт полимерного материала на основе 2,2,4-триметил-1,2-дигидрохинолина. Эти ингибиторы могут быть использованы отдельно или в комбинации двух или большего числа.

Способ склеивания

Способ склеивания в соответствии с настоящим изобретением может включать, по меньшей мере, стадию нанесения и стадию вулканизации, а также другие необязательные стадии.

Стадия нанесения

Вышеуказанная стадия нанесения является стадией размещения адгезивной композиции настоящего изобретения между слоем пленки и слоем невулканизированной резины.

В этом случае адгезивная композиция также может быть выполнена в виде листа до размещения между слоем пленки и слоем невулканизированной резины.

Слой пленки

Форма, размер и структура вышеуказанного слоя пленки могут быть соответственно выбраны в зависимости от предполагаемого использования без какого-либо конкретного ограничения.

Толщина слоя пленки предпочтительно составляет 200 мкм или менее, хотя она также может быть соответственно выбрана в зависимости от предполагаемого использования без какого-либо конкретного ограничения. Толщина пленки более 200 мкм может привести к ухудшению предела усталости.

Материал слоя пленки может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений и его примеры включают полимер на основе полиамида, сополимер на основе этилена и винилового спирта, полимер на основе уретана, полимер на основе олефина и полимер на основе диена. Эти материалы могут быть использованы отдельно или в комбинации двух или большего числа. Среди них предпочтительным является сополимер на основе этилена и винилового спирта с точки зрения удерживания воздуха (воздухопроницаемость).

Слой невулканизированной резины

Форма, размер и структура вышеуказанного слоя невулканизированной резины могут быть соответственно выбраны в зависимости от предполагаемого использования без какого-либо конкретного ограничения.

Толщина слоя невулканизированной резины предпочтительно составляет 200-5000 мкм, хотя может быть соответственно выбрана в зависимости от предполагаемого использования без какого-либо конкретного ограничения.

Слой невулканизированной резины толщиной менее 200 мкм может привести к низкой технологичности на стадии нанесения, тогда как слой невулканизированной резины толщиной более 5000 мкм может привести к ухудшению предела усталости.

Материал слоя невулканизированной резины может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений и его примеры включают натуральный каучук, стирол-бутадиеновый каучук, полученный эмульсионной полимеризацией, стирол-бутадиеновый каучук, полученный полимеризацией в растворе, бутадиеновый каучук с высоким содержанием цис-звеньев, бутадиеновый каучук с низким содержанием цис-звеньев, изопреновый каучук, акрилонитрильный бутадиеновый каучук, гидрированный нитрильный каучук, бутилкаучук, галогенированный бутилкаучук и хлоропреновый каучук. Эти каучуки могут быть использованы отдельно или в комбинации двух или большего числа.

Среди них предпочтительным является натуральный каучук с точки зрения способности к совместной сшивки с адгезионным слоем, предела усталости и клейкости.

Кроме того, слой невулканизированной резины может быть смешан при необходимости с газовой сажей, серой, ускорителем вулканизации, ингибитором старения, добавками, такими как ароматические масла.

Нанесение

Способ выполнения вышеуказанного нанесения может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений и его примеры включают нанесение на слой пленки или на слой невулканизированной резины.

Хотя способ выполнения нанесения может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо особых ограничений, предпочтительно используется жидкость для нанесения, которую формируют растворением адгезивной композиции настоящего изобретения в подходящем растворителе.

Концентрация твердого вещества в жидкости для нанесения предпочтительно составляет 10-40% масс., хотя она может быть соответственно выбрана в зависимости от предполагаемого использования без каких-либо конкретных ограничений.

Жидкость для нанесения с концентрацией твердого вещества менее 10% масс. может привести к снижению технологичности нанесения из-за чрезмерно низкой вязкости жидкости для нанесения в то время как жидкость для нанесения с концентрацией твердого вещества более 40% масс. может привести к снижению технологичности нанесения из-за чрезмерно высокой вязкости жидкости для нанесения.

Подходящий растворитель

Вышеуказанный подходящий растворитель может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений и его примеры включают толуол, циклогексан и тетрагидрофуран (ТГФ).

Стадия вулканизации

Вышеуказанная стадия вулканизации представляет собой стадию вулканизации слоя пленки и слоя невулканизированной резины.

Вулканизация

Хотя способ выполнения вышеуказанной вулканизации может быть выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений, вулканизацию предпочтительно проводят при температуре 120-180°C в течение 0,1-0,8 часа.

Если температура ниже 120°C клейкость резины может быть недостаточной, а если она превышает 180°C, может быть снижена клейкость к слою пленки.

Другие стадии

Вышеуказанные другие стадии могут быть соответственно выбраны в зависимости от предполагаемого использования без каких-либо конкретных ограничений и их примеры включают стадию термокомпрессии.

Слоистый материал

Слоистый материал в соответствии с настоящим изобретением может быть соответственно выбран в зависимости от предполагаемого использования без каких-либо конкретных ограничений при условии, что элементы, составляющие слоистый материал склеены друг с другом способом склеивания в соответствии с настоящим изобретением и его примеры включают слоистый материал с трехслойной структурой, сформированной слоем пленки смолы (слой пленки), адгезивным слоем и слоем корда каркаса (резиновый слой).

Шина

Шина в соответствии с настоящим изобретением предпочтительно является пневматической шиной, хотя она может быть соответственно выбрана в зависимости от предполагаемого использования без каких-либо особых ограничений при условии, что она включает слоистый материал в соответствии с настоящим изобретением.

Шина может быть изготовлена обычным способом. Например, когда слой пленки используется в качестве герметизирующего слоя пневматической шины, композицию термопластичной смолы заранее экструдируют в виде пленки с заданной шириной и толщиной. Затем адгезивную композицию наносят на пленку и соответственно пленку с нанесенной адгезивной композицией прикрепляют к формовочному барабану шин в цилиндрической форме так, чтобы поверхность пленки, на которую не нанесена адгезивная композиция, была бы обращена в сторону барабана (вниз). Последовательно на него накладывают каркасный слой, брекерный слой, слой протектора, который состоит из невулканизированной резины, и другие элементы, используемые для изготовления обычной шины, после чего барабан извлекается для получения невулканизированной шины. Затем невулканизированную шину нагревают и вулканизируют в соответствии с обычным способом, чтобы тем самым получить требуемую пневматическую шину.

Примеры

Настоящее изобретение будет конкретно описано далее со ссылкой на неограничивающие примеры.

Сравнительный пример 1

Адгезия

Композицию, составленную как показано в сравнительном примере 1 в таблице 1, перемешивают при 60-100°C в течение 5 минут с использованием смесителя (торговая марка: Plastomill, изготовитель Toyo Seiki Seisaku-sho, Ltd), для получения адгезивной композиции.

К полученной адгезивной композиции добавляют толуол (торговая марка: толуол специальной квалификации, изготовитель Kanto Chemical Co., Inc) в качестве подходящего растворителя для получения жидкости для нанесения, с концентрацией твердого вещества 15% масс.

Слой пленки смолы (слой пленки) состоящий из этилен-винилового спирта, на который нанесена приготовленная жидкость для нанесения, приклеивают к слою корда каркаса (резиновый слой), состоящего из натурального каучука и приклеенный продукт вулканизируют при температуре 160°C в течение 20 минут.

Следует отметить, что слой пленки смолы (слой пленки) получают следующим образом.

Способ изготовления слоя пленки

Гранулы сополимера этилена и винилового спирта (синтезированного способом, описанным в WO 2006/059621, как описано ниже) используют для формирования пленки с использованием пленкообразующего устройства, состоящего из экструдера 40 ммϕ (PLABOR GT-40-A производства Research Laboratory of Plastics Technology Co., Ltd.) и T-образной головки при следующих условиях экструзии однослойной пленки толщиной 20 мкм.

Тип: одношнековый экструдер (прямого типа)

L/D: 24

Диаметр: 40 ϕ мм

Шнек: однозаходный шнек, сталь с азотированной поверхностью Скорость вращения шнека: 40 об/мин

Головка: ширина 550 мм, выносная головка с угловым подводящим каналом

Зазор отверстия головки: 0,3 мм

Температура цилиндра и головки: C1/C2/C3/Адаптер/Головка=180/200/210/210/210 (C)°

Способ синтеза гранул сополимера этилена и винилового спирта

В этом случае 2 части масс. сополимера этилен-виниловый спирт с содержанием этилена 44% мол. и степенью омыления 99,9% мол. (MFR: 5,5 г/10 мин (при 190°C с нагрузкой 21,18 H)) и 8 частей масс. N-метил-2-пирролидон загружают в реактор для работы под давлением, который в свою очередь нагревают при 120°C в течение 2 ч при перемешивании до полного растворения сополимера этилена винилового спирта. Затем к нему в качестве эпоксидного соединения добавляют 0,4 части масс/эпоксипропана, который нагревают при 160°C в течение 4 часов. По окончании нагрева полученный продукт осаждают в 100 частях масс. дистиллированной воды и осадок тщательно промывают большим количеством дистиллированной воды, чтобы удалить из него N-метил-2-пирролидон и непрореагировавший эпоксипропан, получая тем самым модифицированный сополимер этилена и винилового спирта. Кроме того, модифицированный сополимер этилена и винилового спирта, полученный таким образом, размалывают до размера частиц около 2 мм с помощью мельницы и снова тщательно промывают большим количеством дистиллированной воды. Промытые частицы сушат в вакууме в течение 8 часов при комнатной температуре и затем плавят при 200°C для гранулирования с использованием двухшнекового экструдера.

Определение клейкости

Клейкость между слоем пленки смолы (слой пленки) и слоем корда каркаса (резиновый слой) измеряют с помощью разрывной машины (торговое название: Strograph VE5D, изготовитель Toyo Seiki Co., Ltd), в которой образец шириной 10 мм расслаивают под углом 180°. Результаты измерений представлены в таблице 1.

Определение воздухопроницаемости

Воздухопроницаемость (газопроницаемость) адгезивного слоя, сформированного вышеуказанной адгезивной композицией, измеряют с использованием MOCON ОХ-TRAN2/20, изготовленного Modern Controls Inc. при 20°C, 65% RH (относительная влажность) в соответствии с методом, описанным в JIS K7126 (изопиестический метод). Результаты измерений представлены в таблице 1. В таблице 1 меньшие значения воздухопроницаемости представляют более хорошие результаты.

Сравнительный пример 2

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1, за исключением рецептуры, как показано в сравнительном примере 2 в таблице 1. Результаты измерений представлены в таблице 1.

Пример 1

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1, за исключением рецептуры, как показано в примере 1. Результаты измерений представлены в таблице 1.

Пример 2

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1, за исключением рецептуры, как показано в примере 2 в таблице 1. Результаты измерений представлены в таблице 1.

Пример 3

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1, за исключением рецептуры, как показано в примере 3 в таблице 1. Результаты измерений представлены в таблице 1.

Пример 4

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1, за исключением рецептуры, как показано в примере 4 в таблице 1. Результаты измерений представлены в таблице 1.

Сравнительный пример 3

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в сравнительном примере 3 в таблице 2. Результаты измерений представлены в таблице 2.

Сравнительный пример 4

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в сравнительном примере 4 в таблице 2. Результаты измерений представлены в таблице 2.

Пример 5

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в примере 5 в таблице 2. Результаты измерений представлены в таблице 2.

Пример 6

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в примере 6 в таблице 2. Результаты измерений представлены в таблице 2.

Пример 7

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в примере 7 в таблице 2. Результаты измерений представлены в таблице 2.

Пример 8

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в примере 8 в таблице 3. Результаты измерений представлены в таблице 3.

Сравнительный пример 5

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в сравнительном примере 5 в таблице 3. Результаты измерений представлены в таблице 3.

Сравнительный пример 6

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в сравнительном примере 6 в таблице 3. Результаты измерений представлены в таблице 3.

Пример 9

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в примере 9 в таблице 3. Результаты измерений представлены в таблице 3.

Пример 10

Определение адгезии и клейкости и воздухопроницаемости проводят таким же образом, как описано в сравнительном примере 1 таблицы 1, за исключением рецептуры, как показано в примере 10 в таблице 3. Результаты измерений представлены в таблице 3.

Из таблиц 1-3 видно, что адгезивные композиции примеров 1-10, в которых, по меньшей мере, 80% масс. каучукового компонента составляет эпоксидированный натуральный каучук, могут в большей степени улучшить клейкость, чем адгезивные композиции сравнительных примеров 1-6, в которых менее 80% масс, каучукового компонента составляет эпоксидированный натуральный каучук.

Список условных обозначений

10 Слой пленки смолы (слой пленки)

11 Адгезивный слой

12 Бутилкаучуковый внутренний слой (резиновый слой)

13 Резиновая прослойка

14 Слой корда каркаса (резиновый слой)

20 Слой пленки смолы (слой пленки)

21 Адгезивный слой

22 Слой корда каркаса (резиновый слой).

Реферат

Изобретение относится к адгезивной композиции для пневматической шины, которая может улучшить и клейкость к слою пленки и клейкость к резиновому слою, а также к способу склеивания с ее использованием, слоистому материалу, сформированному этим способом и пневматической шине. Композиция включает каучуковый компонент, по меньшей мере, 80 мас.% которого является эпоксидированным натуральным каучуком, включающим по меньшей мере эпоксидированный натуральный каучук А и эпоксидированный натуральный каучук В. При этом каучук А имеет более высокую степень эпоксидирования, чем каучук В. Содержание каучука А в эпоксидированном натуральном каучуке составляет 10-40 мас.%. Способ приклеивания слоя пленки к слою невулканизированной резины включает размещение адгезивной композиции, предварительно растворенной в подходящем растворителе, между слоями и вулканизацию слоев. Композиция обеспечивает улучшенную адгезию к слою пленки и к резиновому слою, а также улучшает удерживание воздуха (уменьшение воздухопроницаемости). 4 н. и 13 з.п. ф-лы, 2 ил., 3 табл., 10 пр.

Формула

Документы, цитированные в отчёте о поиске

Конструкция, включающая соединительный слой

Комментарии