Конструкция, включающая соединительный слой - RU2401743C2

Код документа: RU2401743C2

Описание

Перекрестная ссылка на родственные заявки

Настоящее изобретение претендует на приоритет заявки согласно РСТ (договору о патентной кооперации) № (пока отсутствует) (справочный номер от Aoki YR,EXOC-S835-PCT), поданной 29 сентября 2006 года, и заявки PCT/US2005/38705, поданной 27 октября 2005 года, описания которых посредством ссылки включаются в настоящий документ.

Область техники

Данное описание относится к композициям, подходящим для использования в многослойных конструкциях, например в конструкции шины, в особенности в соединительном (связывающем) слое шины между внутренним герметизирующим слоем и каркасом. В частности, данное описание относится к каучуковым композициям, использующим смеси эластомера или каучука с высоким уровнем содержания диена, таких как натуральный каучук (НК) и бутадиен-стирольный каучук (БСК), и эпоксидированного природного каучука.

Уровень техники

Для предотвращения проникновения шинного корда, т.е. состояния, при котором армирующий шинный корд проникает через герметизирующий слой, приводя к утечке воздуха и выходу шины из строя, обычной практикой является добавление промежуточного слоя между слоем каркаса, содержащим текстильный или стальной корды, и герметизирующим слоем. Данный промежуточный слой называют прокладочной резиной, соединительным слоем, подушечной смесью или подслоем герметизирующего слоя, и обычно он содержит смеси природного каучука (НК) и бутадиен-стирольного каучука (БСК). Для целей настоящего изобретения данный компонент шины называют «соединительным слоем». Обычно композиция соединительного слоя подобна композиции каркасной смеси, для того чтобы обеспечить необходимую клейкость при сборке в целях сохранения сцепленной конструкции шины в неотвержденном или «невулканизованном» состоянии, адгезию в отвержденном состоянии и удовлетворительные динамические свойства во время использования шины. Однако обычно используемый соединительный слой на основе НК и БСК не может обеспечить достаточные клейкость и адгезию в отвержденном состоянии, например, между термопластичной эластомерной композицией герметизирующего слоя шины на основе вулканизованных смесей конструкционных смол и галогенированных изобутиленсодержащих эластомеров и слоем каркаса. Настоящее изобретение является подходящим для использования в шинах, использующих обычные композиции герметизирующего слоя на основе компонентов в виде галогенированных изобутиленсодержащих эластомеров, а также термопластичные эластомерные композиции герметизирующего слоя шины на основе вулканизованных смесей конструкционных смол, например полиамидов и БИМС (бромированного сополимера изобутилена и п-метилстирола), полученных, например, при использовании динамической вулканизации, описанной в документе ЕР 0 722 850 В1. Следовательно, настоящее изобретение предлагает соединительный слой, подходящий для использования при соединении слоя на основе динамически вулканизованного сплава полиамида и бромированного сополимера изобутилена-пара-метилстирола, такого как композиция герметизирующего слоя, с каркасом шины без ухудшения улучшенных характеристик проницаемости, достигаемых при помощи герметизирующего слоя. Оно также является подходящим для использования и в других областях применения, в которых используют слои, удерживающие воздух или текучую среду, в комбинации с другим слоем, в частности, тогда, когда другой слой включает армирующие волокна или корды, например, в случае шлангов и других емкостей, от которых требуется удерживание газа или текучей среды.

В патенте США №5738158 описывается пневматическая шина, имеющая слой, предотвращающий проникновение воздуха, или герметизирующий слой, образованный из тонкой пленки композиции смолы, содержащей, по меньшей мере, 20% (мас.) термопластичного эластомерного сложного полиэфира, состоящего из блок-сополимера полибутилентерефталата и полиоксиалкилендиимиддикислоты при массовом соотношении полибутилентерефталат/полиоксиалкилендиимиддикислота, равном 85/15 и менее. Композиция смолы дополнительно может включать диспергированные частицы каучука, где частицы каучука были подвергнуты динамической вулканизации. Концепция использования композиции смолы в качестве герметизирующего слоя была дополнительно разработана различными изобретателями от того же патентообладателя, см., например, патент США №6079465, который заявляет пневматическую шину, которая включает такой герметизирующий слой, и описывает применение различных термопластичных смол, предназначенных для использования в композиции. Данный патент также описывает присутствие соединительного слоя и еще одного слоя для промотирования прочности сцепления или адгезионной прочности герметизирующего слоя в общей конструкции. Дополнительная разработка данной технологии улучшения адгезии герметизирующего слоя в конструкции описывается в патенте США №6062283, где вязкости расплава и параметры растворимости компонентов в виде термопластичных смол и эластомерных компонентов регулируют в соответствии со специальной математической формулой.

Опубликованная заявка США 2002/0066512 описывает пневматическую шину, включающую каркас, включающий слой кордов, определяющий самый внутренний слой армирующих кордов, находящийся между областями закраин, и воздухонепроницаемый слой, расположенный внутри кордов слоя каркаса, вдоль внутренней поверхности шины и покрывающий по существу всю внутреннюю поверхность шины, где воздухонепроницаемый слой изготавливают из воздухонепроницаемого каучука, содержащего в своей каучуковой основе, по меньшей мере, 10% (мас.) галогенированного бутилкаучука и/или галогенированного сополимера изобутилена-пара-метилстирола, а толщина воздухонепроницаемого слоя, измеренная в направлении от внутренней поверхности шины до кордов слоя каркаса, находится в диапазоне от 0,2 до 0,7 мм. Публикация также описывает то, что «воздухонепроницаемый слой», определяемый каучуковым слоем между внутренней поверхностью шины и наиболее внутренними кордами шины или кордами каркаса, может представлять собой двойной слой, включающий внутренний слой воздухонепроницаемой каучуковой смеси и внешний слой каучука на диеновой основе, который не является воздухонепроницаемым. В альтернативном варианте внешний слой может быть образован из той же самой воздухонепроницаемой каучуковой смеси или подобной ей воздухонепроницаемой каучуковой смеси, где данная смесь в публикации дополнительно описывается как содержащая галогенированный бутилкаучук и/или галогенированный сополимер изобутилена-пара-метилстирола и диеновый каучук, а также технический углерод (см. абзацы 28-34).

Другие ссылки, представляющие интерес, включают: WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116, WO 2004/081099, JP 2000238188, EP 01424219, US 6,759,136 и US 6,079,465.

Краткое изложение изобретения

Некоторые варианты реализации данного изобретения относятся к вулканизируемой слоистой композиции, включающей, по меньшей мере, два слоя и, по меньшей мере, один соединительный слой, где первый слой из двух слоев включает слой, предотвращающий проникновение текучей среды, второй слой из двух слоев содержит, по меньшей мере, один каучук с высоким уровнем содержания диена, а соединительный слой содержит смесь, состоящую в расчете на 100 массовых частей каучука в смеси, из:

(1) эпоксидированного натурального каучука в количестве от приблизительно 10 до приблизительно 70 массовых частей;

(2) по меньшей мере, одного эластомера с высоким уровнем содержания диена в количестве от приблизительно 30 до приблизительно 90 массовых частей;

(3) по меньшей мере, одного наполнителя в количестве от приблизительно 20 до приблизительно 90 массовых частей;

(4) по меньшей мере, одного агента, придающего клейкость, в диапазоне от приблизительно 1 до приблизительно 20 массовых частей; и

(5) системы отверждения для эластомеров и каучуков в количестве, по меньшей мере, от приблизительно 0,2 до приблизительно 15 массовых частей;

где упомянутый слой, предотвращающий проникновение текучей среды, содержит полимерную композицию, характеризующуюся коэффициентом воздухопроницаемости, равным 25×10-12 куб.·см·см/см2·сек·см ртутного столба (при 30°С) и менее, и модулем Юнга в диапазоне от 1 до 500 МПа, при этом упомянутая полимерная композиция содержит:

(А) по меньшей мере, 10% (мас.), в расчете на совокупную массу полимерной композиции, по меньшей мере, одного компонента в виде термопластичной конструкционной смолы, характеризующегося коэффициентом воздухопроницаемости, равным 25×10-12 куб.·см·см/см2·сек·см ртутного столба (при 30°С) и менее, и модулем Юнга, большим чем 500 МПа, где компонент в виде термопластичной конструкционной смолы выбирают из группы, состоящей из полиамидных смол, смол сложных полиэфиров, полинитрильных смол, полиметакрилатных смол, поливиниловых смол, целлюлозных смол, фтористых смол и имидных смол, и

(В) по меньшей мере, 10% (мас.), в расчете на совокупную массу полимерной композиции, по меньшей мере, одного эластомерного компонента, характеризующегося коэффициентом воздухопроницаемости, большим чем 25×10-12 куб.·см·см/см2·сек·см ртутного столба (при 30°С), и модулем Юнга, не большим чем 500 МПа, где эластомерный компонент выбирают из группы, состоящей из диеновых каучуков и продуктов их гидрирования, галогенсодержащих каучуков, силиконовых каучуков, серосодержащих каучуков, фторкаучуков, гидриновых каучуков, акриловых каучуков, иономеров и термопластичных эластомеров, и

где совокупное количество компонента (А) и компонента (В) равно не менее чем 30% (мас.), в расчете на совокупную массу полимерной композиции, где эластомерный компонент (В) в полимерной композиции диспергируют в вулканизованном или частично вулканизованном состоянии в виде дискретной фазы в матрице компонента в виде термопластичной смолы (А); и

где количество и тип упомянутого, по меньшей мере, одного агента, придающего клейкость, эффективны для придания адгезионной прочности в неотвержденном состоянии, достаточной для обеспечения сборки упомянутой многослойной конструкции по существу без отслаивания упомянутого соединительного слоя от примыкающего соседнего слоя до реализации сшивания в степени, обеспечивающей получение достаточной адгезии между упомянутыми слоями, приводящей к получению приемлемой многослойной конструкции.

В предпочтительном аспекте изобретение относится к шине, включающей каркас, герметизирующий слой и соединительный слой между герметизирующим слоем и каркасом, где герметизирующий слой содержит динамически вулканизованный сплав термопластичной конструкционной смолы и галогенированного сополимера изоолефина и пара-алкилстирола, а соединительный слой содержит эпоксидированный натуральный каучук, натуральный каучук и смесь агентов, придающих клейкость. В другом аспекте изобретение относится к шлангу, включающему улучшенную вулканизуемую слоистую конструкцию.

Краткое описание чертежа

Чертеж представляет собой упрощенный вид шины в поперечном сечении, демонстрирующий расположение различных слоев в шине, в том числе и соединительного слоя.

Подробное описание

Настоящее изобретение относится к каучуковой композиции для относительно непроницаемого соединительного слоя между герметизирующим слоем и каркасом, предназначенной для уменьшения массы шины при одновременном сохранении теплостойкости, долговечности и гибкости, необходимых для пневматической шины. Настоящее изобретение также относится к уменьшению проницаемости соединительного слоя с улучшенной долговечностью при одновременном сохранении его превосходной адгезии к каркасу и герметизирующему слою и/или его усталостной прочности.

В соответствии с использованием в настоящем документе применяется новая схема нумерации групп периодической таблицы, описанная в работе CHEMICAL AND ENGINEERING NEWS, 63(5), 27 (1985). Все молекулярные массы являются среднемассовыми, если только не будет указано другого.

Термин «полимер» может использоваться для обозначения гомополимеров, сополимеров, интерполимеров, тройных сополимеров (терполимеров) и тому подобного. Подобным же образом термин «сополимер» может обозначать полимер, содержащий, по меньшей мере, два мономера, необязательно совместно с другими мономерами.

Если полимер называют содержащим мономер, то мономер присутствует в полимере в заполимеризованной форме мономера или в производной форме мономера. Однако для удобства пользования и краткости используют фразу «содержащий (соответствующий) мономер» и тому подобные. Подобным же образом в случае описания компонентов катализатора как содержащих нейтральные стабильные формы компонентов специалист в соответствующей области техники должен понять, что активной формой компонента является форма, которая вступает в реакцию с мономерами с образованием полимеров.

Термин «изоолефин» означает любой олефиновый мономер, имеющий два заместителя на одном и том же атоме углерода.

Термин «мультиолефин» означает любой мономер, имеющий две и более двойные связи. В некоторых вариантах реализации мультиолефином является любой мономер, имеющий две двойные связи, предпочтительно две сопряженные двойные связи, такой как сопряженный диен, подобный изопрену.

В соответствии с использованием в настоящем документе термин «эластомер (эластомеры)» означает любые полимер или композицию полимеров, согласующиеся с определением из документа ASTM D1566. Данные термины вместе с термином «каучук (каучуки)» можно использовать взаимозаменяющим образом.

Термин «алкил» означает парафиновую углеводородную группу, которую можно получить из алкана в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, метильная группа (СН3) или этильная группа (СН3СН2) и тому подобное.

Термин «арил» означает углеводородную группу, которая образует кольцевую структуру, характеристичную для ароматических соединений, таких как, например, бензол, нафталин, фенантрен, антрацен и тому подобное, и обычно имеет в своей структуре чередующуюся двойную связь («ненасыщенность»). Таким образом, арильная группа представляет собой группу, полученную из ароматического соединения в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, фенил или С6Н5.

Термин «замещенный» относится, по меньшей мере, к одной группе водорода, замещенной, по меньшей мере, одним заместителем, выбираемым, например, из галогена (хлора, брома, фтора или иода), амино, нитро, сульфокси (сульфоната или алкилсульфоната), тиола, алкилтиола и гидрокси; алкила, с прямой или разветвленной цепью, содержащего от 1 до 20 атомов углерода, который включает метил, этил, пропил, трет-бутил, изопропил, изобутил и тому подобное; алкокси, с прямой или разветвленной цепью, причем группа алкокси содержит от 1 до 20 атомов углерода и включает, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галогеналкила, который означает линейный или разветвленный алкил, содержащий от 1 до 20 атомов углерода, который содержит, по меньшей мере, один галоген и включает, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, например, «замещенное стирольное звено» включает п-метилстирол, п-этилстирол и тому подобное.

В различных предпочтительных вариантах реализации настоящее изобретение относится к слоистой конструкции, включающей, по меньшей мере, один слой, содержащий термопластичную конструкционную смолу (также называемую «конструкционной смолой» или «термопластичной смолой») в качестве непрерывной фазы и вулканизованный (или частично вулканизованный) эластомер в качестве дисперсной фазы. Такую композицию получают, например, в результате использования технологии, известной под названием динамической вулканизации, а получающаяся в результате композиция известна под названием динамически вулканизованного сплава (ДВС); подробности в отношении такой композиции и способа ее получения описываются в настоящем документе. Конструкция дополнительно включает слой эластомерной композиции, содержащей (а) каучук с высоким уровнем содержания диена, например натуральный каучук и/или бутадиен-стирольный каучук, дополнительно описываемый в настоящем документе, (b) галогенированный эластомер или смеси (а) и (b). Каждый из данных слоев обычно содержит дополнительные компоненты, такие как армирующие агенты и технологические добавки, например технический углерод и/или расслоенная, интеркалированная или просто диспергированная глина и резиновое технологическое масло соответственно. Слой, содержащий каучук с высоким уровнем содержания диена, обычно получают по стандартным способам составления каучуковых смесей, и он содержит отвердители или систему отверждения для того, чтобы композиция была вулканизируемой. В сэндвичевую структуру, образованную двумя слоями, заключен соединительный слой, называемый так потому, что он соединяет два слоя друг с другом. Предпочтительно им также является вулканизируемая композиция, обычно содержащая, по меньшей мере, один армирующий наполнитель, а также необязательные добавки, такие как технологические добавки и тому подобное, и для целей настоящего изобретения соединительный слой содержит галогенированный изобутиленсодержащий эластомер. Слой термопластичной конструкционной смолы настоящего изобретения может содержать, по меньшей мере, один армирующий наполнитель и другие компоненты, так что он служит для подавления проникновения через него текучих сред. В контексте его использования в пневматических шинах он служит в качестве герметизирующего слоя, располагаясь обычно на самой внутренней поверхности конструкции шины, и в шинной промышленности называется герметизирующим слоем. Его состав и способ получения составитель каучуковых смесей разрабатывает в целях подавления прохождения через слой воздуха или кислорода для того, чтобы поддерживать давление в шине в течение продолжительных периодов времени.

В случае использования слоя, содержащего конструкционную смолу, в качестве слоя (обычно самого внутреннего слоя) конструкции шланга он также будет подавлять прохождение через него текучих сред. Такие текучие среды могут включать воздух, кислород и другие газы, а также жидкости, такие как вода или промышленные текучие среды. Природа вмещаемой текучей среды будет диктовать выбор компонентов слоя, содержащего конструкционную смолу, в том числе выбор вулканизуемого каучука, используемого для получения композиции ДВС. На современном уровне техники такие варианты выбора хорошо известны составителям каучуковых смесей в промышленности по изготовлению шлангов.

В случае использования слоя, содержащего конструкционную смолу, в качестве герметизирующего слоя шины композицию герметизирующего слоя шины настоящего изобретения можно будет использовать при получении герметизирующих слоев для шин автотранспортных средств, таких как шины грузовых автомобилей, шины автобусов, шины пассажирских автомобилей, мотоциклов, шины мопедов, шины транспортных средств повышенной проходимости и тому подобное. Кроме того, такой слой можно использовать в шинах, предназначенных для немоторизованных транспортных средств, таких как велосипеды.

Первый слой или слой, предотвращающий проникновение текучей среды, в конструкции обычно представляет собой композицию динамически вулканизованного сплава (ДВС), подробно описываемую далее, и обычно присутствует в форме листа или пленки, но также может присутствовать и в форме трубчатого слоя конструкции шланга.

Второй слой в конструкции (такой как слой пленки, или листа, или каркаса шины) обычно представляет собой композицию, содержащую каучук с высоким уровнем содержания диена. В альтернативном варианте таким вторым слоем может являться трубчатый слой конструкции шланга. Данный слой также может содержать армирующие волокна, такие как шинные корды, технический углерод или другой пригодный армирующий агент, подходящий для использования в областях применения шин или областях применения шлангов.

Соединительный слой обычно присутствует в виде листа или пленки, которые получают, например, в результате использования способов экструдирования или каландрования.

Галогенированный каучук определяют как каучук, содержащий, по меньшей мере, приблизительно 0,1% (мол.) галогена, при этом такой галоген выбирают из группы, состоящей из брома, хлора и иода. Предпочтительные галогенированные каучуки, подходящие для использования в данном изобретении, включают галогенированные изобутиленсодержащие эластомеры (также называемые галогенированными гомополимерами или сополимерами на основе изобутилена). Данные эластомеры можно описать как статистические сополимеры, состоящие из звена, полученного из С4-С7 изомоноолефина, такого как звено, полученное из изобутилена, и, по меньшей мере, одного другого полимеризуемого звена. В одном варианте реализации изобретения галогенированным изобутиленсодержащим эластомером являются каучук, относящийся к типу бутилкаучука, или каучук, относящийся к типу разветвленного бутилкаучука, в особенности бромированные варианты данных эластомеров. (Пригодные ненасыщенные бутилкаучуки, такие как гомополимеры и сополимеры олефинов или изоолефинов, и другие типы эластомеров, подходящих для использования в изобретении, хорошо известны и описываются в работах RUBBER TECHNOLOGY 209-581 (Maurice Morton ed., Chapman & Hall 1995), THE VANDERBILT RUBBER HANDBOOK 105-122 (Robert F. Ohm ed., R. T. Vanderbilt Co., Inc. 1990) и Edward Kresge and H. C. Wang in 8 KIRK-OTHMER ENCYCLOPEDIA OF CHEMICAL TECHNOLOGY 934-955 (John Wiley & Sons, Inc. 4th ed. 1993)). Предпочтительные галогенированные гомополимеры или сополимеры на основе изобутилена, подходящие для использования в данном изобретении, включают галогенбутилкаучуки, такие как бромбутилкаучук и хлорбутилкаучук.

Бутилкаучуки обычно получают в результате проведения реакции для смеси мономеров, при этом смесь содержит, по меньшей мере, (1) компонент в виде мономера С4-С12 изоолефина, такой как изобутилен, и (2) компонент в виде мономера мультиолефина. Уровень содержания изоолефина находится в диапазоне от 70 до 99,5% (мас.) при расчете на совокупную смесь мономеров в одном варианте реализации и от 85 до 99,5% (мас.) в другом варианте реализации. Компонент в виде мультиолефина в смеси мономеров присутствует при уровне содержания в диапазоне от 30 до 0,5% (мас.) в одном варианте реализации и от 15 до 0,5% (мас.) в другом варианте реализации. В еще одном варианте реализации мультиолефин составляет от 8 до 0,5% (мас.) от смеси мономеров. Изоолефином предпочтительно является С4-С12 соединение, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефином является С4-С14 мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен и другие мономеры, такие как описанные в документах ЕР 0 279 456 и US 5,506,316 и 5,162,425. Подходящими для использования при гомополимеризации или сополимеризации до получения бутилкаучуков также являются и другие полимеризуемые мономеры, такие как стирол и дихлорстирол. Один вариант реализации полимерного бутилкаучука, подходящего для использования в изобретении, получают в результате проведения реакции между изобутиленом в количестве в диапазоне от 95 до 99,5% (мас.) и изопреном в количестве в диапазоне от 0,5 до 8% (мас.) или изопреном в количестве в диапазоне от 0,5% (мас.) до 5,0% (мас.) в еще одном варианте реализации. Бутилкаучуки и способы их получения подробно описываются, например, в документах US 2,356,128, 3,968,076, 4,474,924, 4,068,051 и 5,532,312.

Галогенированный бутилкаучук получают в результате галогенирования продукта в виде бутилкаучука, описанного ранее. Галогенирование можно проводить по любым способам, и изобретение в настоящем документе не ограничивается способом галогенирования. Способы галогенирования полимеров, таких как полимерные бутилкаучуки, описываются в документах U.S. 2,631,984, 3,099,644, 4,288,575, 4,554,326, 4,632,963, 4,681,921, 4,650,831, 4,384,072, 4,513,116 и 5,681,901. В одном варианте реализации бутилкаучук галогенируют в разбавителе гексане при температуре в диапазоне от 4 до 60°С при использовании в качестве галогенирующего агента брома (Br2) или хлора (Cl2). Также может быть использован и галогенированный бутилкаучук, подвергнутый последующей обработке, описанный в документе US 4,288,575. Галогенированный бутилкаучук обычно характеризуется вязкостью по Муни в диапазоне от приблизительно 20 до приблизительно 70 (ML 1+8 при 125°С); например, от приблизительно 25 до приблизительно 55 в другом варианте реализации. Уровень содержания галогена обычно находится в диапазоне приблизительно от 0,1 до 10% (мас.) при расчете на массу галогенированного бутилкаучука; например, приблизительно от 0,5 до 5% (мас.); в альтернативном варианте от приблизительно 0,8 до приблизительно 2,5% (мас.); например, от приблизительно 1 до приблизительно 2% (мас.).

Коммерческим вариантом реализации галогенированного изобутиленсодержащего эластомера, подходящего для использования в настоящем изобретении, является Bromobutyl 2222 (ExxonMobil Chemical Company). Его вязкость по Муни обычно находится в диапазоне приблизительно от 27 до 37 (ML 1+8 при 125°С, ASTM 1646, modified), а уровень содержания брома в нем находится в диапазоне приблизительно от 1,8 до 2,2% (мас.) в расчете на количество Bromobutyl 2222. Кроме того, характеристики отверждения у Bromobutyl 2222 согласно данным производителя представляют собой следующее: MH в диапазоне приблизительно от 28 до 40 дн·м, ML находится в диапазоне приблизительно от 7 до 18 дн·м (ASTM D2084). Еще одним коммерческим вариантом реализации галогенированного изобутиленсодержащего эластомера, подходящего для использования в настоящем изобретении, является Bromobutyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни находится в диапазоне приблизительно от 41 до 51 (ML 1+8 при 125°С, ASTM 1646), а уровень содержания брома в нем находится в диапазоне приблизительно от 1,8 до 2,2% (мас.). Кроме того, его характеристики отверждения согласно данным производителя представляют собой следующее: MH находится в диапазоне от 34 до 48 дн·м, ML находится в диапазоне от 11 до 21 дн·м (ASTM D2084).

Еще одним вариантом реализации галогенированного изобутиленсодержащего эластомера является галогенированный, разветвленный или «звездообразно разветвленный» бутилкаучук. Данные каучуки описываются, например, в документах ЕР 0 678 529 В1, US 5,182,333 и US 5,071,913, каждый из которых посредством ссылки включается в настоящий документ. В одном варианте реализации звездообразно разветвленный бутилкаучук («ЗРБ») представляет собой композицию, содержащую бутилкаучук и полидиен или блок-сополимер. Для целей настоящего изобретения способ получения ЗРБ не является ограничением. Полидиены, блок-сополимер или разветвляющие агенты (здесь и далее в настоящем документе «полидиены») обычно являются реакционноспособными по катионному механизму и присутствуют во время полимеризации бутилкаучука или галогенированного бутилкаучука, или их можно смешивать с бутилкаучуком до получения ЗРБ. Разветвляющим агентом или полидиеном может являться любой подходящий для использования разветвляющий агент, и изобретение не ограничивается типом полидиена или разветвляющего агента, использованных для получения ЗРБ.

В одном варианте реализации ЗРБ представляет собой композицию бутилкаучука или галогенированного бутилкаучука, описанных ранее, и сополимера полидиена и частично гидрированного полидиена, выбираемых из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, бутадиен-стирольного каучука, этилен-пропилен-диенового каучука (EPDM), этилен-пропиленового каучука (ЕРМ), стирол-бутадиен-стирольного и стирол-изопрен-стирольного блок-сополимеров. Полидиены могут присутствовать при расчете на совокупный уровень содержания мономеров, при выражении в % (мас.), в количестве, обычно большем чем 0,3% (мас.); в альтернативном варианте, находящемся в диапазоне от приблизительно 0,3 до приблизительно 3% (мас.); или приблизительно от 0,4 до 2,7% (мас.).

Предпочтительно разветвленный или «звездообразно разветвленный» бутилкаучук, используемый в настоящем изобретении, является галогенированным. В одном варианте реализации галогенированный звездообразно разветвленный бутилкаучук («ГЗРБ») включает бутилкаучук, либо галогенированный, либо нет, и полидиен или блок-сополимер, либо галогенированные, либо нет. Способ галогенирования подробно описывается в документах US 4,074,035, 5,071,913, 5,286,804, 5,182,333 и 6,228,978. Настоящее изобретение не ограничивается способом получения ГЗРБ. Полидиен/блок-сополимер или разветвляющие агенты (здесь и далее в настоящем документе «полидиены») обычно являются реакционноспособными по катионному механизму и присутствуют во время полимеризации бутилкаучука или галогенированного бутилкаучука, или их можно смешивать с бутилкаучуком или галогенированным бутилкаучуком до получения ГЗРБ. Разветвляющим агентом или полидиеном может являться любой подходящий для использования разветвляющий агент, и изобретение не ограничивается типом полидиена, использованного для получения ГЗРБ.

В одном варианте реализации ГЗРБ обычно представляет собой композицию, содержащую галогенированный бутилкаучук, описанный ранее, и сополимер полидиена и частично гидрированного полидиена, выбираемых из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, бутадиен-стирольного каучука, этилен-пропилен-диенового каучука, стирол-бутадиен-стирольного и стирол-изопрен-стирольного блок-сополимеров. Полидиены могут присутствовать в расчете на совокупный уровень содержания мономеров, выраженный в % (мас.), в количестве, обычно большем, чем приблизительно 0,3% (мас.), в альтернативном варианте, находящемся в диапазоне приблизительно от 0,3 до 3% (мас.) или приблизительно от 0,4 до 2,7% (мас.).

Коммерческим вариантом реализации ГЗРБ, подходящего для использования в настоящем изобретении, является Bromobutyl 6222 (ExxonMobil Chemical Company), характеризующийся вязкостью по Муни (ML 1+8 при 125°С, ASTM D1646) в диапазоне приблизительно от 27 до 37 и уровнем содержания брома в диапазоне приблизительно от 2,2 до 2,6% (мас.). Кроме того, характеристики отверждения у Bromobutyl 6222 согласно данным производителя представляют собой следующее: MH находится в диапазоне от 24 до 38 дн·м, ML находится в диапазоне от 6 до 16 дн·м (ASTM D2084).

Предпочтительные сополимеры изоолефина/пара-алкилстирола, подходящие для использования в изобретении в настоящем документе в качестве галогенированного изобутиленсодержащего эластомера, включают статистические сополимеры, содержащие С4-С7 изоолефин, такой как изобутилен, и галогенметилстирол. Галогенметилстиролом может являться орто-, мета- или пара-алкилзамещенный стирол. В одном варианте реализации галогенметилстиролом является пара-галогенметилстирол, содержащий, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% (мас.) пара-изомера. Группой «галоген» может являться любой галоген, в желательном случае хлор или бром. Сополимер также может включать функционализованные интерполимеры, где, по меньшей мере, некоторые из групп алкильных заместителей, присутствующих в звеньях мономера стирола, содержат бензильный галоген или другую функциональную группу, дополнительно описанную далее. Данные интерполимеры в настоящем документе называются «изоолефиновыми сополимерами, содержащими галогенметилстирол» или просто «изоолефиновым сополимером».

Предпочтительные изоолефиновые сополимеры могут содержать мономеры, выбираемые из группы, состоящей из изобутилена или изобутена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена, 1-бутена, 2-бутена, метилвинилового эфира, индена, винилтриметилсилана, гексена и 4-метил-1-пентена. Предпочтительные изоолефиновые сополимеры дополнительно также могут содержать мультиолефины, предпочтительно С4-С14 мультиолефин, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, и другие мономеры, такие как те, что описываются в документах ЕР 279456 и US 5,506,316 и US 5,162,425. Желательные стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, инден и производные индена и их комбинации.

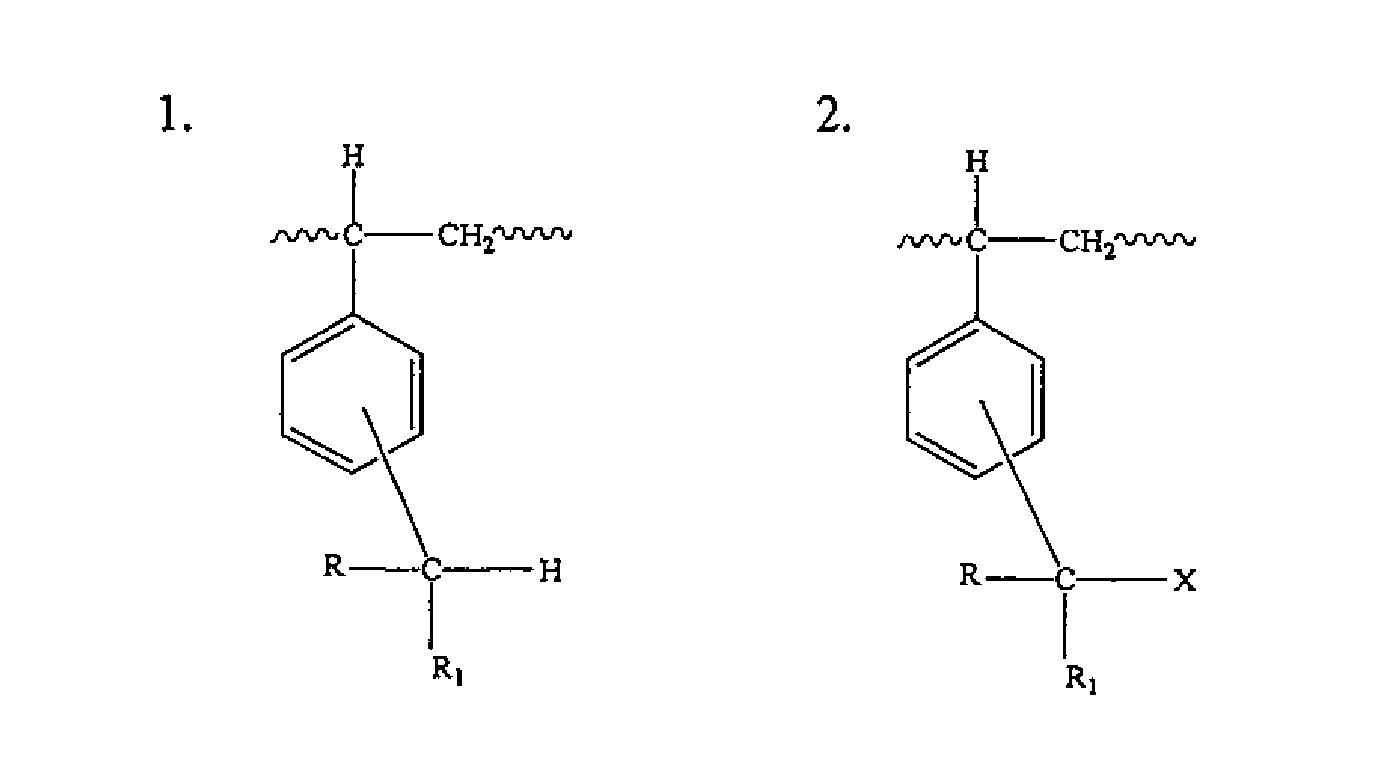

Предпочтительные изоолефиновые сополимеры могут быть охарактеризованы как интерполимеры, содержащие следующие мономерные звенья, случайным образом распределенные по полимерной цепи:

где R и R1 независимо представляют собой водород, низший алкил, предпочтительно С1-С7 алкил и первичный или вторичный алкилгалогениды, а Х представляет собой функциональную группу, такую как галоген. Желательными галогенами являются хлор, бром или их комбинации, предпочтительно бром. Предпочтительно каждый из R и R1 представляет собой водород. Группы -CRR1H и -CRR1X могут выступать в роли заместителей в стирольном кольце либо в орто-, либо в мета-, либо в пара-положениях, предпочтительно в пара-положении. Приведенная выше функционализованная структура (2) в одном варианте реализации может составлять вплоть до 60% (моль.) п-замещенного стирола, присутствующего в структуре интерполимера, а в другом варианте реализации величину в диапазоне от 0,1 до 5% (мол.). В еще одном другом варианте реализации количество функционализованной структуры (2) находится в диапазоне от 0,4 до 1% (мол.). Функциональной группой Х могут являться галоген или некоторая другая функциональная группа, которую можно вводить в результате нуклеофильного замещения бензильного галогена другими группами, такими как группы карбоновых кислот; солей карбоновых кислот; сложных эфиров, амидов и имидов карбоновых кислот; гидрокси; алкоксида; феноксида; тиолята; простого тиоэфира; ксантогената; цианида; цианата; амино и их смесей. Данные функционализованные изомоноолефиновые сополимеры, способ их получения, способы функционализации и отверждения более конкретно описываются в документе US 5,162,445.

В особенности подходящими для использования сополимерами изобутилена и п-метилстирола являются те, которые содержат от 0,5 до 20% (мол.) п-метилстирола, где вплоть до 60% (мол.) групп метильных заместителей, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (п-бромметилстирол), а также их варианты, функционализованные кислотой или сложным эфиром, где атом галогена был вытеснен функциональностью малеинового ангидрида или акриловой или метакриловой кислоты. Данные интерполимеры называются «галогенированным сополимером изобутилена-п-метилстирола» или «бромированным сополимером изобутилена-п-метилстирола» и коммерчески доступны под наименованием EXXPRO™ Elastomers (ExxonMobil Chemical Company, Хьюстон, Техас). Необходимо понимать то, что использование терминов «галогенированный» или «бромированный» не ограничивается способом галогенирования сополимера, но просто описывает сополимер, который содержит звенья, полученные из изобутилена, звенья, полученные из п-метилстирола, и звенья, полученные из п-галогенметилстирола.

Данные функционализованные полимеры предпочтительно характеризуются по существу однородным распределением ингредиентов композиции, таким что, по меньшей мере, 95% (мас.) полимера характеризуются уровнем содержания п-алкилстирола в пределах 10% от среднего уровня содержания п-алкилстирола в полимере (согласно определению и описанию в документе US 5,162,445). Более предпочтительные полимеры также характеризуются узким молекулярно-массовым распределением (Mw/Mn), меньшим чем 5, более предпочтительно меньшим чем 2,5, предпочтительной средневязкостной молекулярной массой в диапазоне от приблизительно 200000 до приблизительно 2000000 и предпочтительной среднечисленной молекулярной массой в диапазоне от приблизительно 25000 до приблизительно 750000 согласно определению по методу гельпроникающей хроматографии.

Предпочтительными полимерными галогенированными сополимерами изобутилена-п-метилстирола являются бромированные полимеры, которые в общем случае содержат от приблизительно 0,1 до приблизительно 5% (мас.) бромметильных групп. В еще одном другом варианте реализации количество бромметильных групп находится в диапазоне от приблизительно 0,2 до приблизительно 2,5% (мас.). Говоря другими словами, предпочтительные сополимеры содержат от приблизительно 0,05 до приблизительно 2,5% (мол.) брома, в расчете на массу полимера, более предпочтительно от приблизительно 0,1 до приблизительно 1,25% (мол.) брома и по существу не содержат галогена в кольце или галоген в основной цепи полимера. В одном варианте реализации изобретения интерполимером является сополимер, состоящий из звеньев, полученных из С4-С7 изомоноолефина, звеньев, полученных из п-метилстирола, и звеньев, полученных из п-галогенметилстирола, где звенья п-галогенметилстирола в интерполимере присутствуют в количестве в диапазоне от приблизительно 0,4 до приблизительно 1% (мол.) при расчете на количество интерполимера. В другом варианте реализации п-галогенметилстиролом является п-бромметилстирол. Вязкость по Муни (1+8, 125°С, ASTM D1646) находится в диапазоне от приблизительно 30 до приблизительно 60 единиц вязкости по Муни.

В другом варианте реализации соотношение между долей триад изоолефина и п-алкилстирола и величиной % (мол.) п-алкилстирола, введенного в сополимер, описывается уравнением распределения последовательностей в сополимере, приведенным далее, и характеризуется параметром распределения последовательностей в сополимере m.

F=1-{mA/(1+mA)},

где: m представляет собой параметр распределения последовательностей в сополимере,

А представляет собой молярное соотношение между п-алкилстиролом и изоолефином в сополимере, и

F представляет собой долю триад п-алкилстирол-изоолефин-п-алкилстирол в сополимере.

Параметры F и А можно измерить экспериментально. Значение m (положительное число) получают в результате решения данного уравнения для сополимеризации изоолефина и п-алкилстирола в конкретном разбавителе. В определенных вариантах реализации m равен 38 и менее; в альтернативном варианте - 36 и менее; в альтернативном варианте - 35 и менее; и в альтернативном варианте - 30 и менее. В других вариантах реализации m находится в диапазоне 1-38; в альтернативном варианте - 1-36; в альтернативном варианте - 1-35; и в альтернативном варианте - 1-30. Сополимеры, обладающие такими характеристиками, и способы измерения таких характеристик описываются в документах WO 2004058825 и WO 2004058835.

В другом варианте реализации сополимер изоолефина/пара-алкилстирола по существу не имеет длинноцепных разветвлений. Для целей данного изобретения полимер, который по существу не имеет длинноцепных разветвлений, определяют как полимер, для которого g'ср. вязк. определяют большим или равным 0,978, в альтернативном варианте - большим или равным 0,980, в альтернативном варианте - большим или равным 0,985, в альтернативном варианте - большим или равным 0,990, в альтернативном варианте - большим или равным 0,995, в альтернативном варианте - большим или равным 0,998, в альтернативном варианте - большим или равным 0,999, согласно определению по описанному далее методу эксклюзионной хроматографии размеров (ЭХР) с тройным детектированием. Такие полимеры и методы измерения таких характеристик описываются в документах WO 2004058825 и WO 2004058835.

В другом варианте реализации соотношение между долей триад изоолефина и мультиолефина и величиной % (мол.) мультиолефина, введенного в сополимерный галогенированный каучук, описывается уравнением распределения последовательностей в сополимере, приведенным далее, и характеризуется параметром распределения последовательностей в сополимере m.

F=mA/(1+mA)2,

где: m представляет собой параметр распределения последовательностей в сополимере,

А представляет собой молярное соотношение между мультиолефином и изоолефином в сополимере, и

F представляет собой долю триад изоолефин-мультиолефин-мультиолефин в сополимере.

Измерение доли триад изоолефина и мультиолефина и величины % (мол.) мультиолефина, введенного в сополимер, описывается далее. Параметры F и А можно измерить экспериментально. Значение m (положительное число) получают в результате решения данного уравнения для сополимеризации изоолефина и мультиолефина в каждом разбавителе. В определенных вариантах реализации m равен 1,5 и более; в альтернативном варианте - 2,0 и более; в альтернативном варианте - 2,5 и более; в альтернативном варианте - 3,0 и более; и в альтернативном варианте - 3,5 и более. В других вариантах реализации m находится в диапазоне от 1,10 до 1,25; в альтернативном варианте - от 1,15 до 1,20; в альтернативном варианте - от 1,15 до 1,25; и в альтернативном варианте m равен приблизительно 1,20. Галогенированные каучуки, которые обладают данными характеристиками, и методы измерения таких характеристик описываются в документах WO 2004058825 и WO 2004058835.

В другом варианте реализации галогенированный каучук по существу не имеет длинноцепных разветвлений. Для целей данного изобретения полимер, который по существу не имеет длинноцепных разветвлений, определяют как полимер, для которого g'ср. вязк. определяют большим или равным 0,978, в альтернативном варианте - большим или равным 0,980, в альтернативном варианте - большим или равным 0,985, в альтернативном варианте - большим или равным 0,990, в альтернативном варианте - большим или равным 0,995, в альтернативном варианте - большим или равным 0,998, в альтернативном варианте - большим или равным 0,999, согласно определению по методу ЭХР с тройным детектированием следующим образом. Присутствие или отсутствие длинноцепных разветвлений в полимерах определяют при использовании метода ЭХР с тройным детектированием. ЭХР с тройным детектированием проводят при помощи хроматографа Waters (Милфорд, Массачусетс) 150С, функционирующего при 40°С и оборудованного детектором светорассеяния Precision Detectors (Беллингэм, Массачусетс) PD2040, вискозиметрическим детектором Viscotek (Хьюстон, Техас) Model 150R и дифференциальным детектором показателя преломления Waters (интегрированным с 150С). Детекторы соединяют последовательно, при этом детектор светорассеяния идет первым, вискозиметрический детектор идет вторым, а дифференциальный детектор показателя преломления идет третьим. В качестве элюента используют тетрагидрофуран (0,5 мл/мин) вместе с комплектом из трех колонок Polymer Laboratories, Ltd. (Шропшир, Соединенное Королевство) 10 micron mixed-B/LS GPC. Прибор калибруют по 16 полистирольным стандартам с узким молекулярно-массовым распределением (Polymer Laboratories, Ltd.). Данные получают при помощи программного обеспечения TriSEC (Viscotek) и импортируют в программу WaveMetric's Igor Pro (Лэйк-Освего, Орегон) для анализа. Для установления соотношения между характеристической вязкостью ([η]линейный, определенной при помощи вискозиметрического детектора), и молекулярной массой (Mw, определенной при помощи детектора светорассеяния) используют линейный полиизобутилен. Соотношение между величинами [η]линейный и Mw выражают при помощи уравнения Марка-Хувинка.

[η]линейный = КMwα

Параметры К и α получают из графика с логарифмическим масштабом по обеим осям, построенного для зависимости характеристической вязкости от Mw, α представляет собой наклон, К представляет собой отрезок, отсекаемый на оси. Значительные отклонения от соотношения, установленного для линейных стандартов, указывают на присутствие длинноцепных разветвлений. В общем случае образцы, которые характеризуются более значительным отклонением от соотношения для линейного образца, имеют более значительные длинноцепные разветвления. Масштабирующий коэффициент g' также указывает на отклонения от определенного соотношения для линейного образца.

[η]образец = g'[η]линейный

Значение g' определяют меньшим или равным единице и большим или равным нулю. Если g' будет равным или почти равным единице, то тогда полимер считается линейным. Если g' будет значительно меньшим единицы, то тогда образец имеет длинноцепные разветвления. См., например, работу E. F. Casassa and G. C. Berry in Comprehensive Polymer Science, Vol. 2, (71-120) G. Allen and J. C. Bevington, Ed., Pergamon Press, New York, 1988. При ЭХР с тройным детектированием значение g' рассчитывают для каждого сечения хроматографической кривой по экспериментальной точке. Средневязкостные величины g' или g'ср. вязк. рассчитывают по всему молекулярно-массовому распределению. Масштабирующий коэффициент g'ср. вязк. рассчитывают из средней характеристической вязкости образца.

g'ср. вязк. = [η]ср./(КМwα)

Другие предпочтительные галогенированные каучуки включают галогенированный сополимер изобутилена-п-метилстирола-изопрена, описанный в документе WO 01/21672A1.

В альтернативном варианте реализации в соединительный слой можно включить галогенированный эластомер, предпочтительно галогенированный изобутиленсодержащий эластомер. Эластомер, подходящий для использования в слое, предотвращающем проникновение воздуха, и галогенированный изобутиленсодержащий эластомер, подходящий для использования в соединительном слое, могут быть одними и теми же или различными эластомерами. В предпочтительном варианте реализации эластомер, присутствующий в слое, предотвращающем проникновение воздуха, и галогенированный изобутиленсодержащий эластомер, присутствующий в соединительном слое, представляют собой один и тот же эластомер. В другом предпочтительном варианте реализации эластомер, присутствующий в слое, предотвращающем проникновение воздуха, и галогенированный изобутиленсодержащий эластомер, присутствующий в соединительном слое, представляют собой различные эластомеры. Подобным же образом эластомером с высоким уровнем содержания диена, присутствующим во втором слое, может являться тот же самый или другой эластомер с высоким уровнем содержания диена, что и эластомер с высоким уровнем содержания диена, присутствующий в соединительном слое. В предпочтительном варианте реализации эластомер с высоким уровнем содержания диена, присутствующий во втором слое, представляет собой тот же самый эластомер с высоким уровнем содержания диена, что и присутствующий в соединительном слое. В другом предпочтительном варианте реализации эластомер с высоким уровнем содержания диена, присутствующий во втором слое, является другим в сопоставлении с эластомером с высоким уровнем содержания диена, присутствующим в соединительном слое. Под терминами «один и тот же» и «тот же самый» понимается то, что эластомеры характеризуются уровнями содержания сомономера и галогена, отличающимися друг от друга в пределах 2% (мас.) соответственно. Под терминами «различный» и «другой» понимается то, что эластомеры содержат различные галогены или сомономеры, или то, что эластомеры характеризуются уровнями содержания сомономера или галогена, которые не совпадают друг с другом в пределах 2% мас. (т.е. отличаются более чем на 2% мас.). Например, сополимер БИМС, содержащий 3% (мас.) пара-метилстирола (ПМС) и 5% (мас.) брома, считается другим в сопоставлении с сополимером БИМС, содержащим 11% (мас.) ПМС и 5% (мас.) брома. В предпочтительном варианте реализации эластомером, присутствующим в слое, предотвращающем проникновение воздуха, является бромированный сополимер изобутилена и пара-метилстирола, а галогенированный изобутиленсодержащий эластомер, присутствующий в соединительном слое, является тем же самым или другим бромированным сополимером изобутилена и пара-метилстирола. В другом варианте реализации эластомером, присутствующим в слое, предотвращающем проникновение воздуха, является бромированный сополимер изобутилена и пара-метилстирола, а галогенированным изобутиленсодержащим эластомером, присутствующим в соединительном слое, является бромированный бутилкаучук.

Для целей настоящего изобретения конструкционную смолу (также называемую «конструкционной термопластичной смолой», «термопластичной смолой» или «термопластичной конструкционной смолой») определяют как любые термопластичные полимер, сополимер или их смесь, характеризующиеся модулем Юнга, большим чем 500 МПа, и предпочтительно коэффициентом воздухопроницаемости, меньшим чем 60×10-12 куб.·см·см/см2·сек·см ртутного столба (при 30°С), предпочтительно меньшим чем 25×10-12 куб.·см·см/см2·сек·см ртутного столба (при 30°С), включающие один или нескольких представителей из числа следующих далее, но не ограничивающихся только ими:

а) полиамидные смолы: найлон 6 (N6), найлон 66 (N66), найлон 46 (N46), найлон 11 (N11), найлон 12 (N12), найлон 610 (N610), найлон 612 (N612), найлон сополимер 6/66 (N6/66), найлон 6/66/610 (N6/66/610), найлон MXD6 (NMXD6), найлон 6Т (N6T), найлон сополимер 6/6Т, найлон сополимер 66/ПП, найлон сополимер 66/ПФС;

b) смолы сложных полиэфиров: полибутилентерефталат (ПБТФ), полиэтилентерефталат (ПЭТФ), полиэтиленизофталат (ПЭИФ), сополимер ПЭТФ/ПЭИФ, полиакрилат (PAR), полибутиленнафталат (ПБН), жидкокристаллический сложный полиэфир, сополимер полиоксалкилендиимиддикислоты/полибутирата-терефталата и другие ароматические сложные полиэфиры;

с) полинитрильные смолы: полиакрилонитрил (ПАН), полиметакрилонитрил, сополимеры акрилонитрила-стирола (АС), сополимеры метакрилонитрила-стирола, сополимеры метакрилонитрила-стирола-бутадиена;

d) полиметакрилатные смолы: полиметилметакрилат, полиэтилакрилат;

е) поливиниловые смолы (для иллюстрации, а не для ограничения): сополимер винилацетата (ЭВА), поливиниловый спирт (ПВС), сополимер винилового спирта/этилена (EVOA), поливинилиденхлорид (ПВДХ), поливинилхлорид (ПВХ), сополимер поливинила/поливинилидена, сополимер поливинилиденхлорида/метакрилата;

f) целлюлозные смолы: ацетат целлюлозы, ацетат-бутират целлюлозы;

g) фтористые смолы: поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ), полихлорфторэтилен (PCTFE), сополимер тетрафторэтилена/этилена (ЭТФЭ);

h) полиимидные смолы: ароматические полиимиды;

i) полисульфоны;

j) полиацетали;

k) полилактоны;

l) полифениленоксид и полифениленсульфид;

m) сополимер стирола-малеинового ангидрида;

n) ароматические поликетоны;

о) смеси всех и каждого, без исключения, представителей от а) до n) включительно, а также смеси любых из приведенных в качестве иллюстраций или примеров конструкционных смол в пределах каждого из вариантов от а) до n) включительно.

Для целей настоящего описания данное определение конструкционной смолы исключает полимеры олефинов, такие как полиэтилен и полипропилен.

Предпочтительные конструкционные смолы включают полиамидные смолы и их смеси; в особенности предпочтительные смолы включают Nylon 6, Nylon 66, Nylon 6/66 copolymer, Nylon 11 и Nylon 12 и их смеси.

Каучуком или эластомером с высоким уровнем содержания диена, также называемыми каучуком с высоким уровнем содержания диенового мономера, является каучук, содержащий обычно, по меньшей мере, 50% (мол.) С4-С12 диенового мономера, обычно, по меньшей мере, от приблизительно 60% (мол.) до приблизительно 100% (мол.); более предпочтительно, по меньшей мере, от приблизительно 70% (мол.) до приблизительно 100% (мол.); более предпочтительно, по меньшей мере, от приблизительно 80% (мол.) до приблизительно 100% (мол.).

Подходящие для использования каучуки с высоким уровнем содержания диенового мономера включают гомополимеры и сополимеры олефинов или изоолефинов и мультиолефинов или гомополимеры мультиолефинов. Они хорошо известны и описываются в работах RUBBER TECHNOLOGY, 179-374 (Maurice Morton ed., Chapman & Hall 1995) и THE VANDERBILT RUBBER HANDBOOK 22-80 (Robert F. Ohm ed., R. T. Vanderbilt Co., Inc. 1990). Предпочтительные примеры каучуков с высоким уровнем содержания диенового мономера включают полиизопреновый, полибутадиеновый каучуки, бутадиен-стирольный каучук, натуральный каучук, хлоропреновый каучук, бутадиен-акрилонитрильный каучук и тому подобное, которые можно использовать индивидуально или в комбинации и смесях.

Еще одна подходящая для использования группа каучуков с высоким уровнем содержания диенового мономера включает стирольные блок-сополимеры, такие как те, которые характеризуются уровнями содержания стирола в диапазоне от 5% (мас.) до 95% (мас.), предпочтительно от 10% (мас.) до 85% (мас.), более предпочтительно от 15% (мас.) до 70% (мас.). Предпочтительные стирольные блок-сополимеры (СБС) включают те, которые в общем случае включают часть в виде термопластичного блока А и часть в виде эластомерного блока В. Часть в виде блока А представляет собой жесткие блоки, и ее получают из материалов, которые характеризуются температурой стеклования, достаточно высокой для формирования кристаллических или стеклообразных доменов при температуре использования полимера. В общем случае в сополимерах такие жесткие блоки образуют прочные физические «сшивки» или агломераты с другими жесткими блоками. Часть в виде жесткого блока А в общем случае содержит поливиниларен, полученный из мономеров, таких как стирол, альфа-метилстирол, другие производные стирола или их смеси. Часть в виде жесткого блока А также может представлять собой сополимер, полученный из стирольных мономеров, таких как те, что описывались ранее, и олефиновых мономеров, таких как этилен, пропилен, бутен, изопрен, бутадиен, и их смесей. Такие полимеры, подходящие для использования в настоящем изобретении, обычно включают менее чем приблизительно 50% стеклообразной фазы, такой, чтобы температура стеклования полимера Tg была бы меньшей, чем приблизительно -50°С.

В одном варианте реализации частью в виде жесткого блока А является полистирол, имеющей среднечисленную молекулярную массу в диапазоне от приблизительно 1000 до приблизительно 200000, предпочтительно от приблизительно 2000 до приблизительно 100000, более предпочтительно от приблизительно 5000 до приблизительно 60000. Обычно часть в виде жесткого блока А составляет от приблизительно 5% до приблизительно 80%, предпочтительно от приблизительно 10% до приблизительно 70%, более предпочтительно от приблизительно 10 до приблизительно 50% от совокупной массы сополимера.

Материал, образующий блок В, предпочтительно имеет достаточно низкую температуру стеклования при температуре использования полимера, такую, чтобы при данных рабочих температурах кристаллические или стеклообразные домены не образовывались. Таким образом, блок В обычно считают мягким блоком. Частью в виде мягкого блока В обычно является олефиновый полимер, полученный из сопряженных алифатических диеновых мономеров, содержащих от приблизительно 4 до приблизительно 6 атомов углерода, или линейных алкеновых мономеров, содержащих от приблизительно 2 до приблизительно 6 атомов углерода. Подходящие для использования диеновые мономеры включают бутадиен, изопрен и тому подобное, в то время как подходящие для использования алкеновые мономеры включают этилен, пропилен, бутен и тому подобное, в каждом случае подходящими для использования являются также и смеси. Часть в виде мягкого блока В предпочтительно содержит по существу аморфный полиолефин, такой как полимеры этилена/пропилена, полимеры этилена/бутена, полиизопрен, полибутадиен и тому подобное или их смеси. (Под термином по существу аморфный подразумевается то, что полимер характеризуется степенью кристалличности, меньшей чем 25%, предпочтительно меньшей чем 20%, предпочтительно меньшей чем 15%, предпочтительно меньшей чем 10%, согласно измерению по методу дифференциальной сканирующей калориметрии). Среднечисленная молекулярная масса мягкого блока В обычно находится в диапазоне от приблизительно 1000 до приблизительно 300000, предпочтительно от приблизительно 10000 до приблизительно 200000, а более предпочтительно от приблизительно 20000 до приблизительно 100000.

Обычно часть в виде мягкого блока В составляет от приблизительно 20% до приблизительно 90%, предпочтительно от приблизительно 30% до приблизительно 80%, более предпочтительно от приблизительно 40% до приблизительно 80% от совокупной массы сополимера.

СБС, подходящие для использования в композициях, описанных в настоящем документе, включают, по меньшей мере, одну часть в виде по существу термопластичного блока А и, по меньшей мере, одну часть в виде по существу эластомерного блока В. СБС может иметь несколько блоков.

В одном варианте реализации СБС может представлять собой двухблочный сополимер А-В. В другом варианте реализации блок-сополимером может являться трехблочный сополимер А-В-А. В еще одних других вариантах реализации СБС можно выбрать в виде четырехблочных сополимеров А-В-А-В или пятиблочных сополимеров А-В-А-В-А.

В другом варианте реализации СБС представляют собой трехблочные сополимеры, включающие эластомерный серединный блок В и термопластичные концевые блоки А и А', где А и А' могут быть получены из различных винилареновых мономеров. В других вариантах реализации СБС включают более чем один блок А и/или более чем один блок В, где каждый блок А можно получать из одних и тех же или различных винилареновых мономеров, а каждый блок В можно получать из одних и тех же или различных олефиновых мономеров.

СБС также может быть радиальным, имеющим три и более лучей, при этом каждым лучом является сополимер, относящийся к типу В-А, В-А-В-А и другому подобному типу, а блоки В располагаются в центральной части радиального полимера или поблизости от нее. В других вариантах реализации СБС могут иметь четыре, пять или шесть лучей.

В одном варианте реализации блок олефинового полимера составляет, по меньшей мере, приблизительно 50% (мас.) от блок-сополимера. Ненасыщенность олефиновых двойных связей можно подвергать селективному гидрированию для уменьшения чувствительности к окислительному разложению, и такое гидрирование также может оказывать благоприятное влияние на эластомерные свойства. Например, полиизопреновый блок можно подвергать селективному гидрированию или восстановлению до получения этилен-пропиленового блока. В одном варианте реализации винилареновый блок обычно составляет, по меньшей мере, приблизительно 10 массовых процентов от СБС. Однако для получения высокоэластических свойств и низких характеристик релаксации напряжения могут быть выбраны и более высокие уровни содержания виниларена.

Примерами СБС, подходящих для использования при включении в полимерные композиции, описанные в настоящем документе, являются трехблочные сополимеры стирола-олефина-стирола, такие как сополимеры стирола-бутадиена-стирола (С-Б-С), стирола-этилена/бутилена-стирола (С-ЭБ-С), стирола-этилена/пропилена-стирола (С-ЭП-С), стирола-изопрена-стирола (С-И-С) и их смеси. СБС может представлять собой выбранный СБС или смесь СБС.

В одном варианте реализации СБС, предназначенные для использования в полимерных композициях, описанных в настоящем документе, представляют собой блок-сополимеры полистирол-сополимер этилена/бутилена-полистирол, характеризующиеся уровнем содержания стирола, превышающим приблизительно 10 массовых процентов. При более высоком уровне содержания стирола части в виде полистирольного блока в общем случае имеют относительно высокую молекулярную массу.

В одном варианте реализации СБС характеризуется скоростью течения расплава в диапазоне от приблизительно 0,01 до приблизительно 150 дг/мин. В другом варианте реализации СБС характеризуется скоростью течения расплава в диапазоне от приблизительно 0,1 до приблизительно 100 дг/мин. В еще одном варианте реализации СБС характеризуется скоростью течения расплава в диапазоне от приблизительно 1 до приблизительно 75 дг/мин (каждую из скоростей течения расплава измеряют в соответствии с документом ASTM 1238, при 2,16 кг и 230°С).

В одном варианте реализации композиция содержит СБС, включающий трехблочные сегменты, содержащие звенья, полученные из стирола, и, по меньшей мере, одно другое звено, выбираемое из группы, состоящей из звеньев, полученных из этилена, звеньев, полученных из бутадиена, звеньев, полученных из изопрена, звеньев, полученных из изобутилена, и где стирольный блок-сополимер состоит из менее чем 20% (мас.) двухблочных сегментов. В другом варианте реализации композиция включает СБС, образованный из сегментов, выбираемых из группы, состоящей из звеньев СИС, СБС, СЭБС, СЭПС и СИБС (стирол-изопрен-бутадиен-стирол), и где от приблизительно 5% до приблизительно 95% диеновых звеньев в стирольном блок-сополимере являются гидрированными.

Примеры СБС, предназначенных для использования в полимерных композициях, описанных в настоящем документе, коммерчески доступны в компании Dexco Polymer LP под обозначениями VectorTM и в компании Kraton Polymers в Хьюстоне, Техас под обозначением KratonTM.

В особенности подходящим для использования каучуковым компонентом соединительного слоя является эпоксидированный натуральный каучук ЭНК. Эпоксидированным каучуком является модифицированный каучук, в котором некоторая часть ненасыщенности каучука замещена эпоксидными группами. Данное модифицирование обычно осуществляют в результате проведения реакции эпоксидирования.

Реакции эпоксидирования можно осуществить в результате проведения реакции между натуральным каучуком, т.е. ненасыщенным каучуком, и эпоксидирующим агентом. Подходящие для использования эпоксидирующие агенты включают перкислоты, такие как м-хлорпербензойная кислота и перуксусная кислота. Другие примеры включают карбоновые кислоты, такие как уксусная и муравьиная кислота, или ангидриды карбоновых кислот, такие как уксусный ангидрид, совместно с перекисью водорода. Необязательно можно использовать катализатор, такой как серная кислота, п-толуолсульфоновая кислота или катионообменная смола, такая как сульфированный полистирол. Реакцию эпоксидирования предпочтительно проводят при температуре в диапазоне от приблизительно 0°С до приблизительно 150°С, а предпочтительно от приблизительно 25°С до приблизительно 80°С. Время, необходимое для проведения реакции эпоксидирования, обычно находится в диапазоне от приблизительно 0,25 часа до приблизительно 10 часов, а предпочтительно от приблизительно 0,5 часа до приблизительно 3 часов.

Реакцию эпоксидирования предпочтительно проводят в растворителе, который способен по существу растворять каучук как в его первоначальном состоянии, так и после эпоксидирования. Подходящие для использования растворители включают ароматические растворители, такие как бензол, толуол, ксилол и хлорбензол, а также циклоалифатические растворители, такие как циклогексан, циклогептан, и их смеси. После эпоксидирования эпоксидированный каучук предпочтительно удаляют или выделяют из кислотной среды, которая может содержать эпоксидирующие агенты, а также кислотный катализатор. Данное выделение можно осуществить в результате фильтрования или в результате добавления разбавленного водного основания для нейтрализации кислоты, а затем впоследствии и коагуляции полимера. Эпоксидированный полимер можно коагулировать с использованием спирта, такого как метанол, этанол или пропанол. После реализации методики выделения обычно добавляют антиоксидант, а конечный продукт можно высушивать при использовании таких методик, как вакуумная перегонка. В альтернативном варианте могут быть использованы и другие известные способы выделения полимеров из углеводородных растворителей и тому подобного, в том числе отгонка паром и сушка в барабанной сушилке.

Подходящие для использования эпоксидированные каучуки характеризуются степенью эпоксидирования в диапазоне от приблизительно 5% (мол.) до приблизительно 95% (мол.), предпочтительно от приблизительно 15% (мол.) до приблизительно 80% (мол.), а более предпочтительно от приблизительно 25% (мол.) до приблизительно 50% (мол.), где степень эпоксидирования определяют как мольное процентное содержание центров ненасыщенности олефинового типа, первоначально присутствовавших в каучуке, которые были превращены в оксирановые, гидроксильные или сложноэфирные группы. Эпоксидированный натуральный каучук также характеризуется его вязкостью по Муни (большой ротор (ML), одна минута предварительного нагревания и снятие показаний при четырех минутах (1+4), измерения при 100°С), которая также может быть очень большой, хотя обычно она находится в диапазоне от приблизительно 85 до приблизительно 170, предпочтительно от приблизительно 95 до приблизительно 155, а более предпочтительно от приблизительно 105 до приблизительно 145.

Подходящий для использования эпоксидированный натуральный каучук обычно содержит от приблизительно 10% (мол.) до приблизительно 75% (мол.) эпоксида; предпочтительно от приблизительно 15% (мол.) до приблизительно 60% (мол.); более предпочтительно от приблизительно 20% (мол.) до приблизительно 55% (мол.); еще более предпочтительно от приблизительно 25% (мол.) до приблизительно 50% (мол.); например, продукты, содержащие приблизительно 25% (мол.) и приблизительно 50% (мол.) эпоксида. Эпоксидированный натуральный каучук коммерчески доступен под торговым наименованием «Epoxyprene» (Kumpulan Guthrie Berhad, Малайзия) в виде марок ENR 25, которая содержит приблизительно 25±2% (мол.) эпоксида, и ENR 50, которая содержит приблизительно 50±2% (мол.) эпоксида; подобные продукты также доступны в компании Rubber Research Institute of Malaysia (RRIM). Оба коммерческих материала характеризуются вязкостью по Муни (ML, 1+4 при 100°С) в диапазоне от приблизительно 70 до приблизительно 90. В композициях соединительного слоя, соответствующих настоящему изобретению, предпочтительно используют эпоксидированный натуральный каучук, содержащий приблизительно 50% (мол.) эпоксида, такой как ENR 50.

Эпоксидированный природный каучук в композиции соединительного слоя обычно присутствует при уровне содержания, находящемся в диапазоне от приблизительно 10 массовых частей до приблизительно 70 массовых частей ЭНК при расчете на 100 массовых частей совокупного каучука, присутствующего в смеси; предпочтительно от приблизительно 20 частей до приблизительно 60 частей; более предпочтительно от приблизительно 30 частей до приблизительно 50 частей; например, от приблизительно 25 частей до приблизительно 55 частей; в альтернативном варианте от приблизительно 33 частей до приблизительно 48 частей; таком как 40 частей. Предпочтительно композиции соединительного слоя настоящего изобретения также содержат каучук с высокой степенью ненасыщенности, выбираемый из группы, состоящей из натурального каучука, бутадиен-стирольного каучука, полиизопренового каучука, полибутадиенового каучука и их смесей; предпочтительно они содержат натуральный каучук. Обычно композиция соединительного слоя содержит натуральный каучук в количестве, находящемся в диапазоне от приблизительно 30 до приблизительно 90 массовых частей при расчете на 100 массовых частей совокупного каучука, присутствующего в композиции соединительного слоя; предпочтительно от приблизительно 35 до приблизительно 80 частей; более предпочтительно от приблизительно 40 до приблизительно 70 частей; еще более предпочтительно от приблизительно 45 до приблизительно 70 частей; например, от приблизительно 50 до приблизительно 65 частей; таком как 60 частей.

Как подробно описывается в настоящем документе далее, в особенности предпочтительные композиции содержат добавки, в дополнение к использованию ЭНК улучшающие характеристики клейкости композиции соединительного слоя в неотвержденном состоянии. Такие добавки улучшают переработку неотвержденных композиций благодаря тому, что они облегчают формирование многослойных конструкций благодаря сохранению структурной целостности конструкции вплоть до ее вулканизации и реализации между слоями адгезии в отвержденном состоянии.

Без желания связывать себя теорией можно сказать то, что, как представляется, использование ЭНК улучшает адгезию в отвержденном или вулканизованном состоянии между соединительным слоем и слоем, предотвращающим проникновение текучей среды, (таким как герметизирующий слой в шине), в частности тогда, когда в композиции герметизирующего слоя используют полиамид. Подобным же образом присутствие натурального каучука в соединительном слое улучшает адгезию в вулканизованном состоянии к другому слою, с которым он находится в контакте, например к слою каркаса или слою боковины шины. В дополнение к этому использование ЭНК уменьшает воздухопроницаемость соединительного слоя, учитывая то, что ЭНК является по существу непроницаемым для воздуха в сопоставлении с НК и БСК.

В общем случае полимерные композиции, например те, которые используют для получения шин, в конечном продукте - шине являются сшитыми. Сшивание или вулканизацию проводят в результате введения отвердителей и/или ускорителей; при этом совокупную смесь таких агентов обычно называют «системой» отверждения. Известно то, что физические свойства, эксплуатационные характеристики и долговечность вулканизованных каучуковых смесей непосредственно связаны с количеством (плотность сшивок) и типом сшивок, образовавшихся во время прохождения реакции вулканизации. (См., например, работу Helt et al., The Post Vulcanization Stabilization for NR, RUBBER WORLD 18-23 (1991)). Отвердители включают те описанные ранее компоненты, которые облегчают отверждение эластомеров или оказывают на него влияние, и в общем случае включают металлы, ускорители, серу, пероксиды и другие агенты, обычно используемые на современном уровне техники и описанные ранее. Также можно использовать и пероксидсодержащие системы отверждения. В общем случае полимерные композиции можно сшивать в результате добавления отвердителей, например серы, оксидов металлов (то есть оксида цинка ZnO), металлоорганических соединений, радикальных инициаторов и тому подобного, и нагревания композиции или смеси. В случае использования способа, известного под названием «динамическая вулканизация», способ модифицируют таким образом, чтобы по существу одновременно перемешивать и вулканизовать, или сшивать, по меньшей мере, один из вулканизуемых компонентов в композиции, содержащей, по меньшей мере, один вулканизуемый каучук, эластомер или полимер и, по меньшей мере, один эластомер или полимер, невулканизуемый при использовании вулканизатора (вулканизаторов) для, по меньшей мере, одного вулканизуемого компонента. (См., например, документ US 6,079,465 и ссылки, приведенные в нем). В частности, далее проведены обычные отвердители, которые могут функционировать в настоящем изобретении: ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Данные оксиды металлов можно использовать в сочетании с соответствующим комплексом стеарата металла (например, соли, полученные из стеариновой кислоты и Zn, Ca, Mg и Al) или со стеариновой кислотой и либо с соединением серы, либо с алкилпероксидным соединением. (Смотрите также работу Formulation Design and Curing Characteristics of NBR Mixes for Seals, RUBBER WORLD 25-30 (1993)). К отвердителю (отвердителям) зачастую добавляют ускорители вулканизации композиций эластомеров. Отвердитель (отвердители) с использованием или без использования, по меньшей мере, одного ускорителя на современном уровне техники зачастую называют «системой» отверждения для эластомера (эластомеров). Систему отверждения используют потому, что для достижения выгодных эффектов обычно используют более чем один отвердитель, в частности тогда, когда используют смесь каучука с высоким уровнем содержания диена и менее реакционноспособного эластомера.

Для целей динамической вулканизации в присутствии конструкционной смолы до получения высоконепроницаемого слоя может быть использована любая обычная система отверждения, которая способна обеспечить вулканизацию насыщенных галогенированных полимеров и приводит к вулканизации, по меньшей мере, эластомерного галогенированного сополимера С4-С7 изомоноолефина и пара-алкилстирола, за исключением того, что пероксидные отвердители специально исключаются из практики данного изобретения тогда, когда термопластичная конструкционная смола (смолы) выбраны так, что пероксид приводит к сшиванию самих данных смол, поскольку конструкционная смола сама стала бы вулканизоваться или сшиваться, таким образом, в результате приводя к получению избыточно отвержденной, нетермопластичной композиции. Системы отверждения, подходящие для использования в компоненте в виде эластомерного галогенированного сополимера, пригодного в настоящем изобретении, выключают оксид цинка в комбинации со стеаратом цинка или стеариновой кислотой и необязательно с одним или несколькими следующими ускорителями или вулканизаторами: Permalux - ди-орто-толуилгуанидиновая соль дикатехинборной кислоты; HVA-2 (м-фениленбисмалеимид); Zisnet - 2,4,6-тримеркапто-5-триазин; ДЭДКЦ (диэтилдитиокарбамат цинка), а также с включением для целей настоящего изобретения и других дитиокарбаматов; Tetrone A (дипентаметилентиурамгексасульфид); Vultac 5 (алкилированный фенолдисульфид), SP1045 (фенолоформальдегидная смола); ДФФД (дифенилфенилендиамин); салициловая кислота, т.е. орто-гидроксибензойная кислота; экстракционная канифоль, т.е. абиетиновая кислота; и ТМТДС (тетраметилтиурамдисульфид), используемый в комбинации с серой.

Динамическую вулканизацию проводят в условиях, обеспечивающих вулканизацию, по меньшей мере, частичную, предпочтительно полную, эластомерного галогенсодержащего сополимера слоя, предотвращающего проникновение текучей среды (газа или жидкости, предпочтительно воздуха).

При ссылке на полимеры и/или эластомеры, упоминаемые в настоящем документе, термины «отвержденный», «вулканизованный» или «сшитый» относятся к химической реакции, включающей образование связей, как, например, во время удлинения цепей, или сшивок между полимерными цепями, составляющими полимер или эластомер, в такой степени, чтобы эластомер, подвергающийся воздействию такого способа, при использовании шины мог бы обеспечить получение необходимых функциональных свойств, возникающих в результате прохождения реакции отверждения. Для целей настоящего изобретения не требуется абсолютно полное завершение таких реакций отверждения для того, чтобы рассматривать эластомерсодержащую композицию в качестве «отвержденной», «вулканизованной» или «сшитой». Например, для целей настоящего изобретения шина, включающая соединительный слой, находится в достаточно отвержденном состоянии тогда, когда шина, компонентом которой он является, будет успешно проходить необходимые испытания для определения технических характеристик продукта во время и после изготовления и демонстрировать удовлетворительные эксплуатационные характеристики при использовании для транспортного средства. Кроме того, композиция является удовлетворительно, достаточно или по существу отвержденной, вулканизованной или сшитой тогда, когда шину можно будет использовать, даже если дополнительное время отверждения может привести к образованию дополнительных сшивок. При помощи ограниченного количества экспериментов с использованием известных средств и стандартных методик специалист в соответствующей области техники легко может определить надлежащее или оптимальное время отверждения, необходимое для эластомера (эластомеров) и полимера (полимеров), выбранных для использования в композиции соединительного слоя, а также количество и тип сшивателя (сшивателей) и ускорителя (ускорителей) и температуру отверждения, которые будут использовать для изготовления шины.

Ускорители, подходящие для использования в настоящем изобретении, включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантогенаты и тому подобное. Ускорение процесса отверждения можно осуществить в результате добавления к композиции определенного количества ускорителя. Механизм ускоренной вулканизации натурального каучука включает сложные взаимодействия между отвердителем, ускорителем, активаторами и полимерами. В идеальном случае все количество доступного отвердителя расходуется на образование эффективных сшивок, которые соединяют друг с другом две полимерные цепи и улучшают совокупную прочность полимерной матрицы. Многочисленные ускорители на современном уровне техники известны и включают нижеследующее, но не ограничиваются только этим: стеариновая кислота, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), 2,2'-бензотиазилдисульфид (MBTS), дигидрат динатриевой соли гексаметилен-1,6-бистиосерной кислоты, 2-(морфолинтио)бензотиазол (MBS или MOR), композиции, содержащие 90% MOR и 10% MBTS (MOR 90), N-(третичный бутил)-2- бензотиазолсульфенамид (ТББС) и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ), N,N'-диэтилтиомочевина. Отвердители, ускорители и системы отверждения, подходящие для использования в одном и нескольких сшиваемых полимерах, в современном уровне техники хорошо известны.

В одном варианте реализации изобретения, по меньшей мере, один отвердитель обычно присутствует в количестве в диапазоне от приблизительно 0,1 до приблизительно 15 phr; в альтернативном варианте - от приблизительно 0,5 до приблизительно 10 phr.

Композиции, описанные в настоящем документе, могут содержать один или несколько компонентов в виде наполнителей, таких как карбонат кальция, глина, слюда, диоксид кремния и силикаты, тальк, диоксид титана, крахмал и другие органические наполнители, такие как древесная мука, и технический углерод. Подходящие для использования материалы наполнителей включают технический углерод, такой как канальная сажа, печная сажа, термическая сажа, ацетиленовая сажа, ламповая сажа и тому подобное. Наиболее предпочтительным является технический углерод армирующих марок. Наполнитель также может включать и другие армирующие или неармирующие материалы, такие как диоксид кремния, глина, карбонат кальция, тальк, диоксид титана и тому подобное. Наполнитель в композициях (предпочтительно в герметизирующем слое) обычно присутствует при уровне содержания от приблизительно 20 до приблизительно 50% (мас.) от совокупной композиции, более предпочтительно от приблизительно 25 до 40% (мас.). В одном варианте реализации наполнителем являются технический углерод или модифицированный технический углерод. Предпочтительным наполнителем является армирующий технический углерод средней активности, обычно используемый при уровне содержания в диапазоне приблизительно от 10 до 150 массовых частей на сто частей каучука (phr), более предпочтительно от приблизительно 30 до приблизительно 120 phr. Марки технического углерода, подходящего для использования в настоящем изобретении, включают марки от N110 до N990, описанные в работе RUBBER TECHNOLOGY 59-85 (1995). В более желательном случае пригодными в настоящем изобретении являются марки технического углерода, подходящего для использования, например, в протекторах шин, такие как N229, N351, N339, N220, N234 и N110, предлагаемые в документах ASTM (D3037, D1510 и D3765). В особенности пригодными в настоящем изобретении являются варианты реализации технического углерода, подходящие для использования, например, в боковинах шин, такие как N330, N351, N550, N650, N660 и N762. Подобным же образом, в особенности пригодными в настоящем изобретении являются варианты реализации технического углерода, подходящие для использования, например, в герметизирующих слоях или камерах, такие как N550, N650, N660, N762, N990 и Regal 85 (Cabot Corporation, Альфаретта, Джорджия) и тому подобное.