Устройство и способ линейной сварки трением - RU2385788C2

Код документа: RU2385788C2

Чертежи

Описание

Область техники, к которой относится изобретение, и предпосылки настоящего изобретения

1. Область техники, к которой относится настоящее изобретение

Настоящее изобретение, в основном, относится к области линейной сварки трением и, особенно, к устройству и способам ковки вдоль двух осей для машин линейной сварки трением.

Описание известного уровня техники

Линейная сварка трением представляет собой способ соединения однородных или разнородных металлов в твердом состоянии, который приводит к желаемым микроструктурам в сварочном шве и на участках, подвергаемых нагреванию, обеспечивая минимальную деформацию компонента и высокопрочные швы. Кроме того, линейная сварка трением также представляет собой самоочищающийся процесс, в котором колебательное движение процесса вызывает удаление неровностей поверхности и загрязняющие вещества в виде облоя, образуемого во время сварки, сокращая технологические операции.

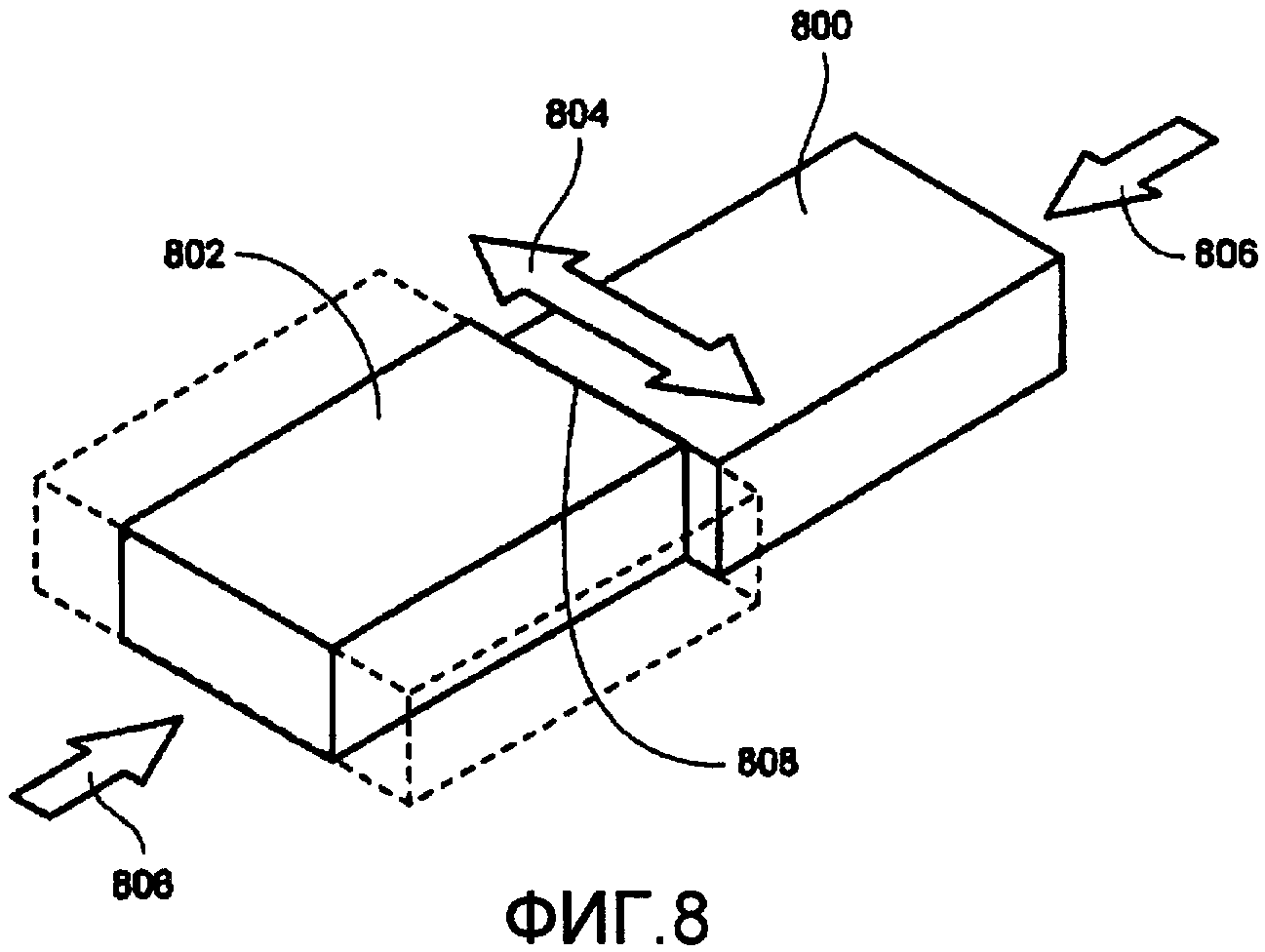

Как вытекает из самого названия, линейная сварка трением включает нагревание свариваемых частей, обусловленное трением, создаваемым с возможностью регулирования, в результате колебания частей относительно друг друга. Помимо колебания, части принудительно совмещаются вместе под действием управляемого усилия прижатия, приложенного перпендикулярно к поверхностям, находящимся в контакте, называемого здесь «ковочным усилием». Как показано на фиг.8 известного уровня техники, в процессе базовая деталь 800 обычно закреплена неподвижно, в то время как деталь 802, привариваемая к базовой детали, колеблется вдоль оси 804 колебания. При приложении ковочного усилия 806 колебательное движение вызывает нагревание деталей на поверхностях 808 трения до температуры сварки ниже температуры точки плавления сварного материала. В результате локального нагревания материал достигает заданной температуры, при которой материал переходит в «пластическое состояние». Хотя соседние материалы находятся в пластическом состоянии, колебательное движение прекращается и усилие прижатия, вызывающее ковочное усилие, увеличивается при перемещении во время проковки и совмещает две части вместе. При совмещении ковочное усилие удерживается до тех пор, пока детали не охладятся и, в конечном счете, не остынут до нулевой температуры, завершая цикл сварки.

Сварные швы, образованные посредством линейной сварки трением, являются структурно прочными и высокого качества. Материалы, например титан, которые нельзя легко сваривать при помощи обычных средств, можно успешно сваривать, используя данный процесс. По этой причине, детали, сваренные таким образом, особенно необходимы для применений, в которых требуется высокая степень прочности конструкции в совокупности с минимальным весом, например, в авиации.

Разрабатываются машины линейной сварки трением и процессы, которые могут создавать конструкции с формой, близкой к заданной, которые могут обрабатываться для получения готовых деталей. Этот способ сборки конструкции, близкой к готовой детали, уменьшает количество материала и время обработки, необходимые для получения готовой детали, таким образом, значительно уменьшая затраты на получение детали. Обычные машины линейной сварки трением, способные создавать конструкции с формой, близкой к заданной, в настоящее время используют ковочное усилие вдоль единственной оси ковки для выполнения сварки, которая является пригодной при сварке простых, отдельных конструкций, сваренных из двух перпендикулярных пластин, в которых точно может осуществляться регулирование усилия на поверхности контакта свариваемых деталей.

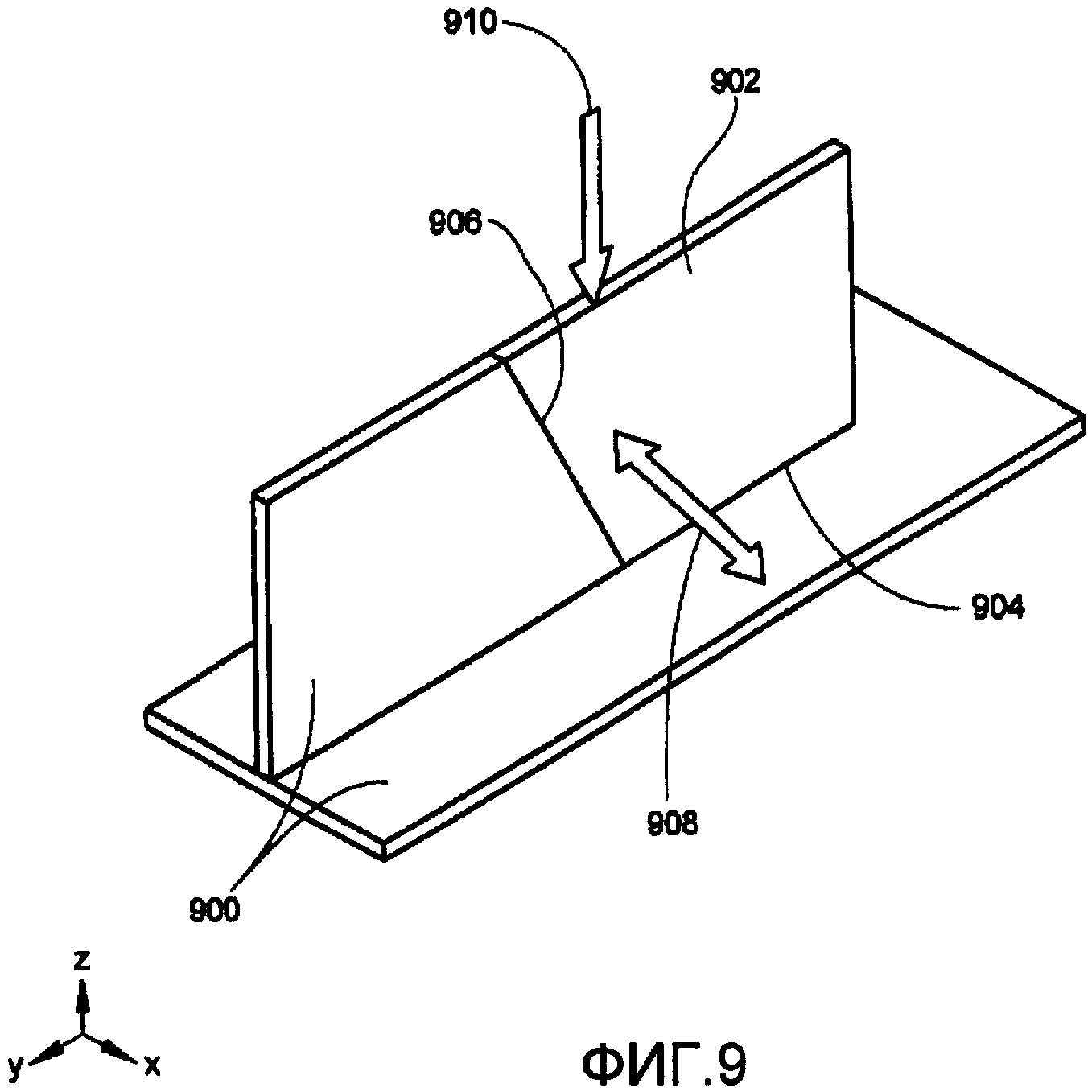

Когда необходима последовательная сварка части пластины или сварка более чем на одной плоскости контакта, процессы линейной сварки трением, использующие единственную ось ковки для выполнения сварки, имеют существенные недостатки. Как видно на фиг.9 по известному уровню техники, изображена деталь 902, приваренная к базовой детали 900 как на сварном шве 904 базовой пластины, так и на наклонной поверхности контакта между свариваемыми деталями, которые привариваются одновременно. Тепло генерируется в результате регулируемого трения, которое возникает вдоль плоскости 908 колебания. Текущие процессы включают ковочное усилие, приложенное вдоль единственной оси ковки 910, которая может быть расположена перпендикулярно относительно одной из поверхностей 904 и 906 контакта между свариваемыми деталями, или под заданным углом относительно поверхностей контакта между свариваемыми деталями в плоскости оси ковки 910. Поскольку регулирование ковочного усилия осуществляется только по одной оси, то ковочное усилие, необходимое для образования сварочного шва двух плоскостей, является компромиссом между получением результирующего ковочного усилия, требуемого для приваривания наклонной поверхности 906 контакта между свариваемыми деталями и достаточного для образования сварного шва 904 базовой пластины.

При этом необходимыми при образовании одновременного сварного шва на двух плоскостях являются устройство и способ, которые обеспечивают дополнительную ось ковки для повышения эффективности сварки и расширения возможностей машины линейной сварки трением. Посредством создания второй оси ковки, исключается необходимость углового контакта между пластинами и обеспечивается точное регулирование ковочного усилия вдоль второй оси. Кроме того, посредством добавления второй оси ковки, вдоль которой прикладывается дополнительное ковочное усилие, действующее под углом относительно первой оси ковки, добавляется порядок величины для регулирования процесса линейной сварки трением для повышения эффективности сварки.

Краткое описание настоящего изобретения

Следовательно, целью настоящего изобретения является создание устройства линейной сварки трением и способов для одновременного сваривания более чем на одной плоскости контакта.

Другой целью настоящего изобретения является создание устройства линейной сварки трением и способов для получения высокопрочных сварных швов при минимальном разрушении компонента.

Еще одной целью настоящего изобретения является создание устройства линейной сварки трением и способов для усовершенствования управления процессом сварки.

Еще одной целью настоящего изобретения является создание устройства линейной сварки трением и способов, которые расширяют возможности машины для линейной сварки трением.

Еще одной целью настоящего изобретения является создание устройства линейной сварки трением и способов управления двумя осями ковки, которые обеспечивают ковочное усилие, которое должно точно прилагаться к деталям с поверхностями сварных швов, которые не перпендикулярны к плоскости оси ковки.

Для достижения указанных и других целей и преимуществ и в соответствии с целями настоящего изобретения, как предложено и воплощено, настоящее изобретение предусматривает устройство и способы линейной сварки трением, использующие ковку вдоль двух осей. В одном варианте осуществления настоящее изобретение предусматривает устройство линейной сварки трением, содержащее: колебательный блок, по меньшей мере, один привод колебаний вдоль оси Y, поддерживаемый на противоположных боковых сторонах колебательного блока, по меньшей мере, один ковочный привод вдоль оси Z, поддерживаемый колебательным блоком, для обеспечения первого ковочного усилия вдоль первой оси ковки, и, по меньшей мере, один ковочный привод вдоль оси X, поддерживаемый колебательным блоком, для обеспечения второго ковочного усилия вдоль второй оси ковки, в котором первая ось ковки и вторая ось ковки расположены под разными углами относительно друг друга. Устройство дополнительно может содержать, по меньшей мере, один привод с противодействующим усилием по оси X, поддерживаемый колебательным блоком, для оказания противодействия второму ковочному усилию, создаваемому по меньшей мере, одним ковочным приводом по оси Х и, по меньшей мере, одним подвижным цилиндром с противодействующим усилием, поддерживаемым колебательным блоком, для оказания противодействия первому ковочному усилию, создаваемому, по меньшей мере, одним ковочным приводом по оси Z.

Колебательный блок удерживается между, по меньшей мере, одним приводом колебаний вдоль оси Y, по меньшей мере, одним силовым приводом ковки и, по меньшей мере, одним приводом с противодействующим усилием по оси X, и, по меньшей мере, одним из ковочных приводов и, по меньшей мере, одним приводом с противодействующим усилием по оси Z. Устройство дополнительно может содержать зажимное устройство для зажима детали, колеблющейся относительно базовой детали. Приводами могут быть гидростатические опорные приводы.

В другом варианте осуществления настоящее изобретение предусматривает устройство линейной сварки трением, содержащее: устройство сварочной головки, содержащее три комплекта ортогональных приводов для обеспечения плоскостей X, Y и Z перемещения устройства сварочной головки для обеспечения колебания вдоль оси Y, первого ковочного усилия вдоль первой оси ковки и второго ковочного усилия вдоль второй оси ковки, узел сварочного стола, стол для деталей, способный перемещаться в направлении оси X, портальный узел для обеспечения перемещения вдоль оси Z, при этом портальный узел поддерживает каретку сварочной головки для обеспечения перемещения вдоль оси Y и поддержания сварочной головки, и пульт управления для управления работой устройства линейной сварки трением. Устройство дополнительно может содержать средство или устройство для удаления облоя наряду с другими компонентами.

В еще одном варианте осуществления настоящее изобретение описывает способ линейной сварки трением с проковкой вдоль двух осей. Способ включает: обеспечение устройства линейной сварки трением, содержащего сварочную головку, имеющую три комплекта ортогональных приводов для обеспечения плоскостей X, Y и Z перемещения сварочной головки для обеспечения колебания вдоль оси Y, первого ковочного усилия вдоль оси ковки Z и второго ковочного усилия вдоль оси ковки X, размещение базовой пластины, размещение детали, привариваемой к базовой пластине на первой поверхности контакта свариваемых деталей и второй поверхности контакта свариваемых деталей, приложение первого ковочного усилия под углом относительно первой поверхности контакта свариваемых деталей и второго ковочного усилия под углом относительно второй поверхности контакта свариваемых деталей, причем первое и второе усилия имеют заданные величины, колебание детали вдоль оси Y при заданной амплитуде колебаний для нагревания детали и базовой пластины, уменьшение амплитуды колебаний до нуля, увеличение первого и второго ковочных усилий до заданных значений и сохранение в течение заданного периода времени, и уменьшение первого и второго ковочных усилий до нуля.

Угол первого ковочного усилия относительно первой поверхности контакта свариваемых деталей и угол второго ковочного усилия относительно второй поверхности контакта свариваемых деталей колеблются от нуля до девяносто градусов и, предпочтительно, по существу, являются прямыми. Амплитуды первого и второго ковочных усилий соответствуют длине поверхности контакта свариваемых деталей. Оси ковки Х и Z проходят под прямыми углами друг к другу. Способ дополнительно может включать контроль вытеснения материала во время сварки для определения момента, когда необходимо уменьшить амплитуду колебаний до нуля, и контроль, и запись вытеснения при проковке.

Краткое описание чертежей

Эти и другие отличительные особенности, аспекты и преимущества настоящего изобретения лучше понятны при изучении нижеследующего подробного описания настоящего изобретения со ссылкой на сопроводительные чертежи, на которых:

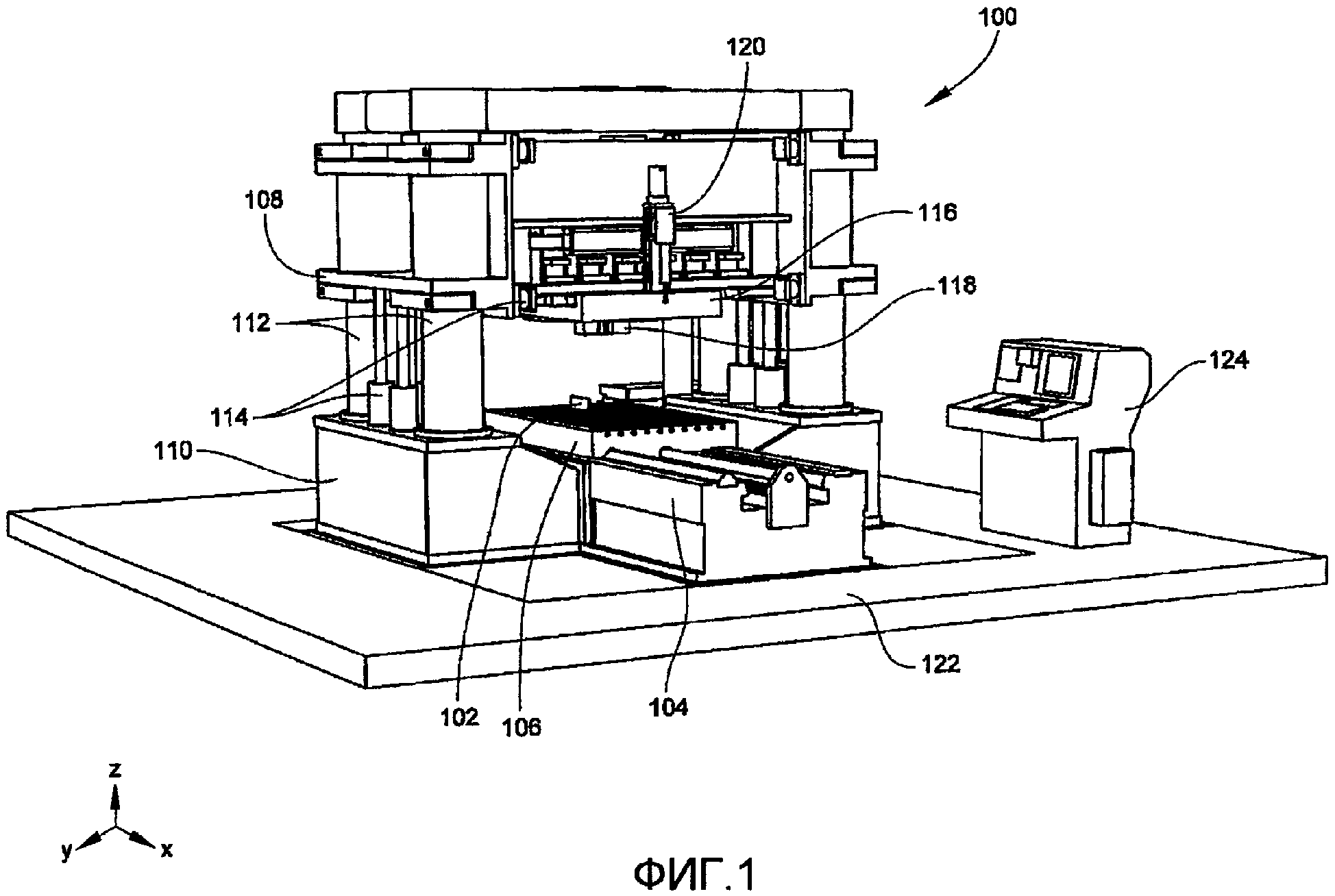

фиг.1 изображает перспективный вид устройства линейной сварки трением с возможностью ковки вдоль двух осей;

фиг.2 изображает схематический вид, иллюстрирующий последовательные этапы процесса линейной сварки трением вдоль двух осей в соответствии с вариантом осуществления настоящего изобретения;

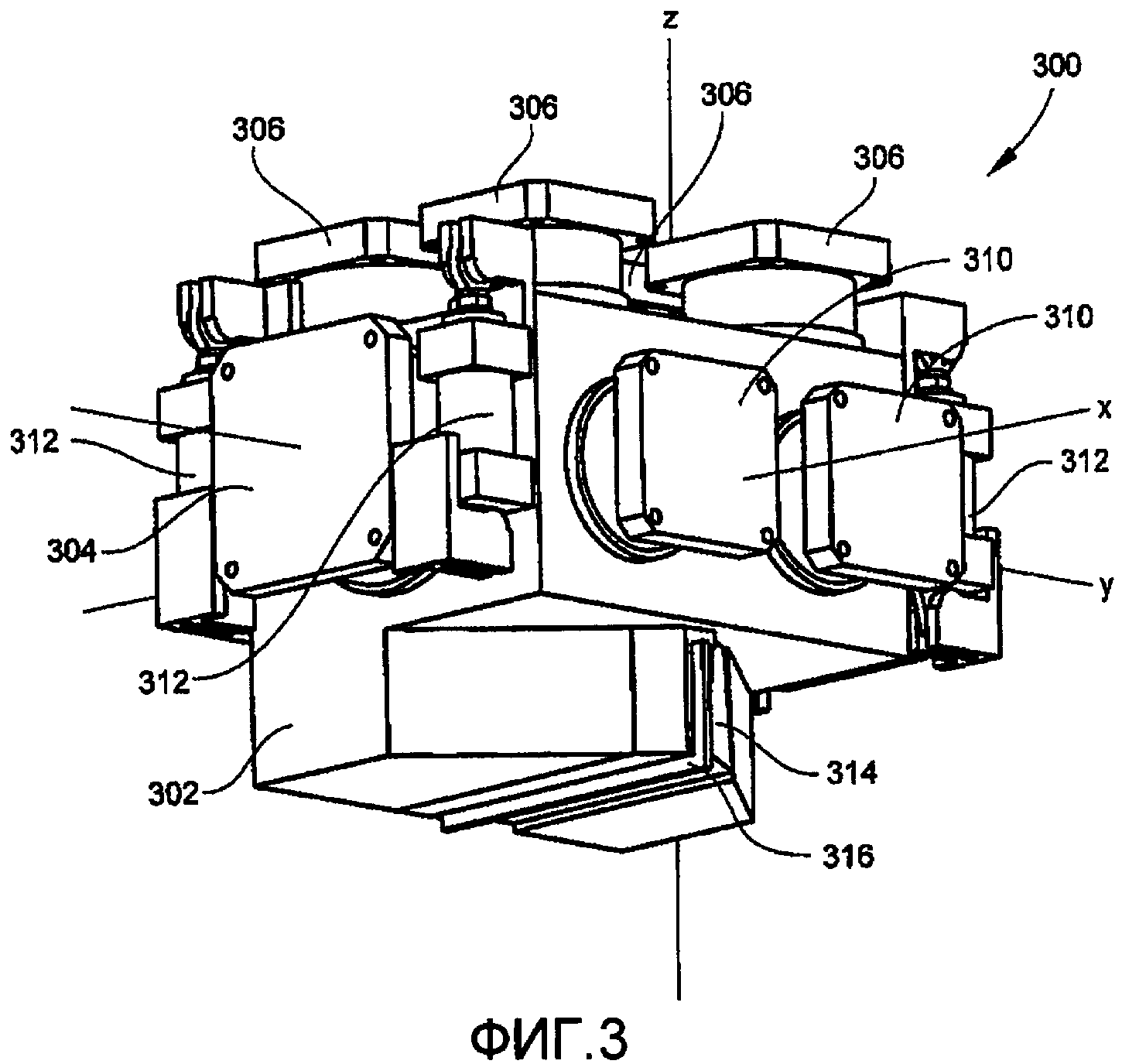

фиг.3 изображает перспективный вид снизу головки для линейной сварки трением с проковкой вдоль двух осей;

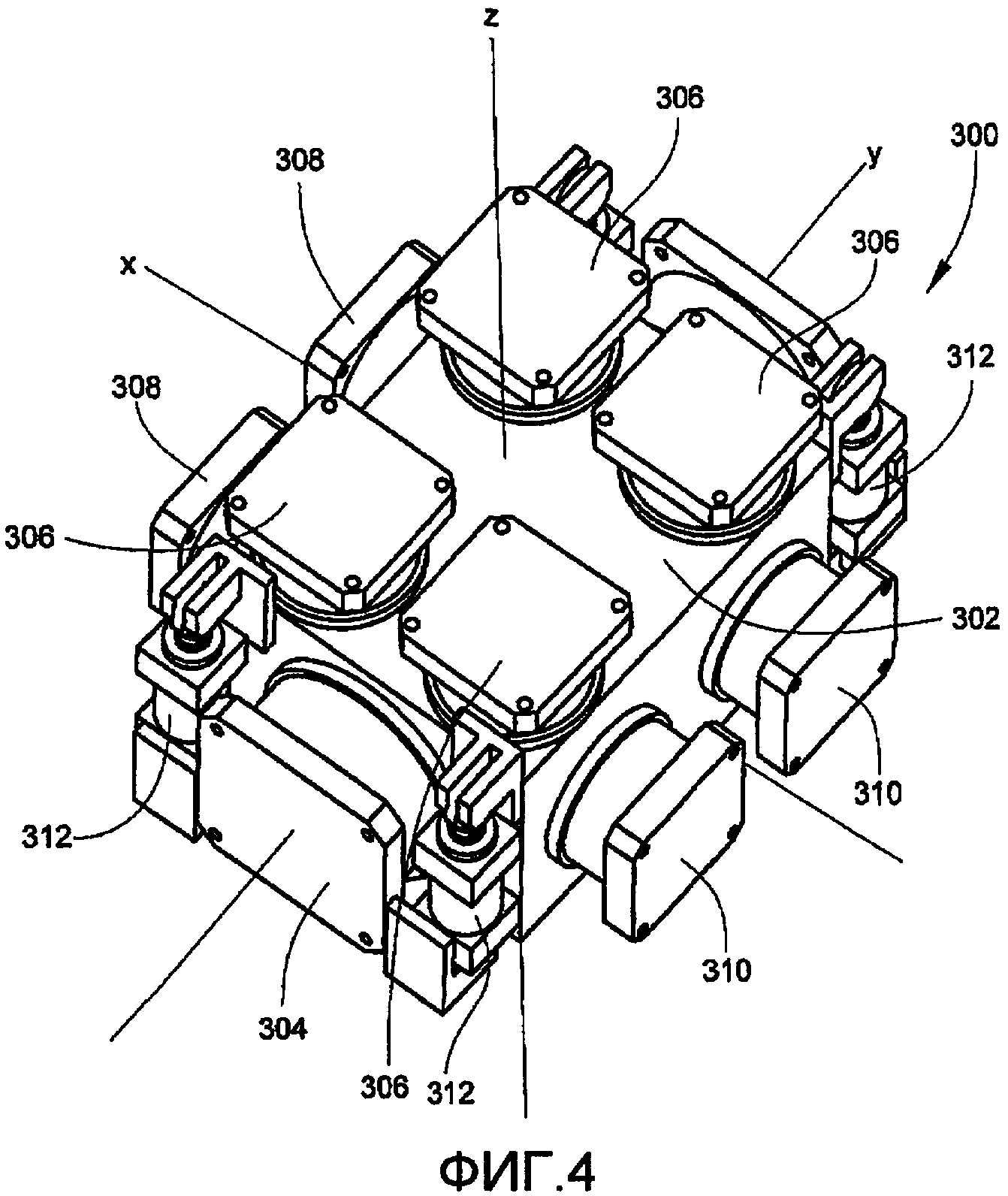

фиг.4 изображает перспективный вид сверху головки для линейной сварки трением на фиг.3;

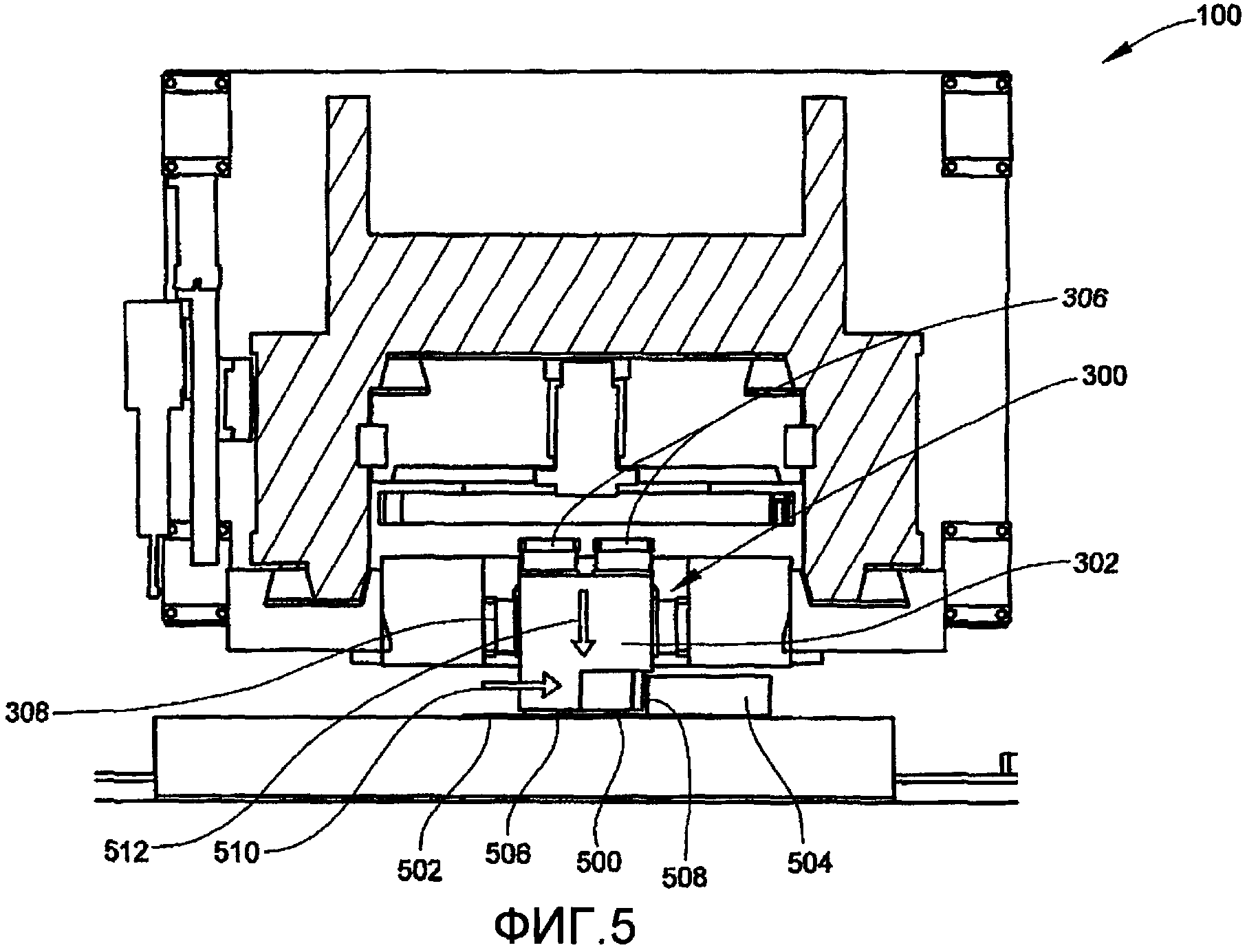

фиг.5 изображает вид в поперечном разрезе по фиг.1 через сварочный портал и сварочную головку;

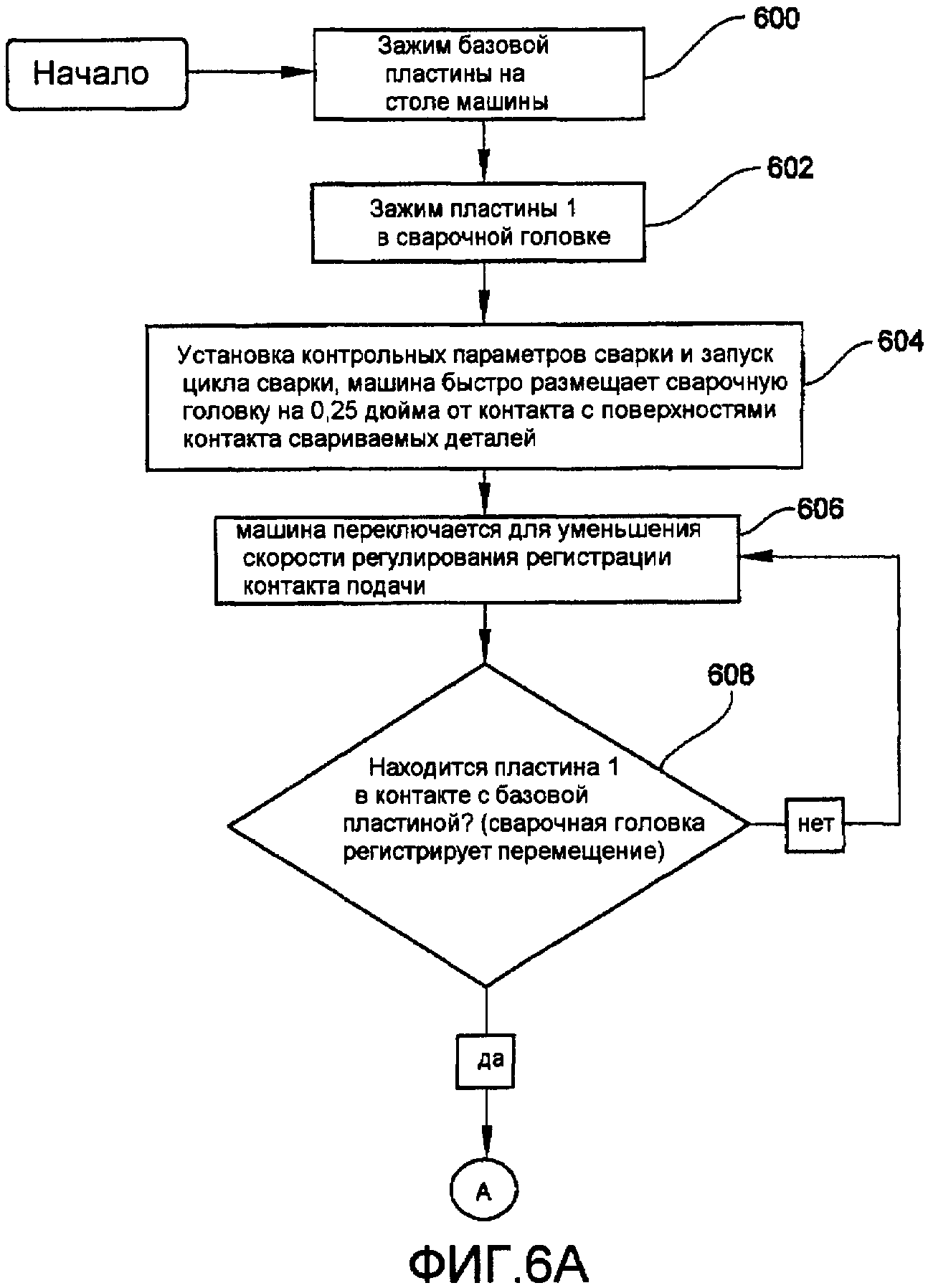

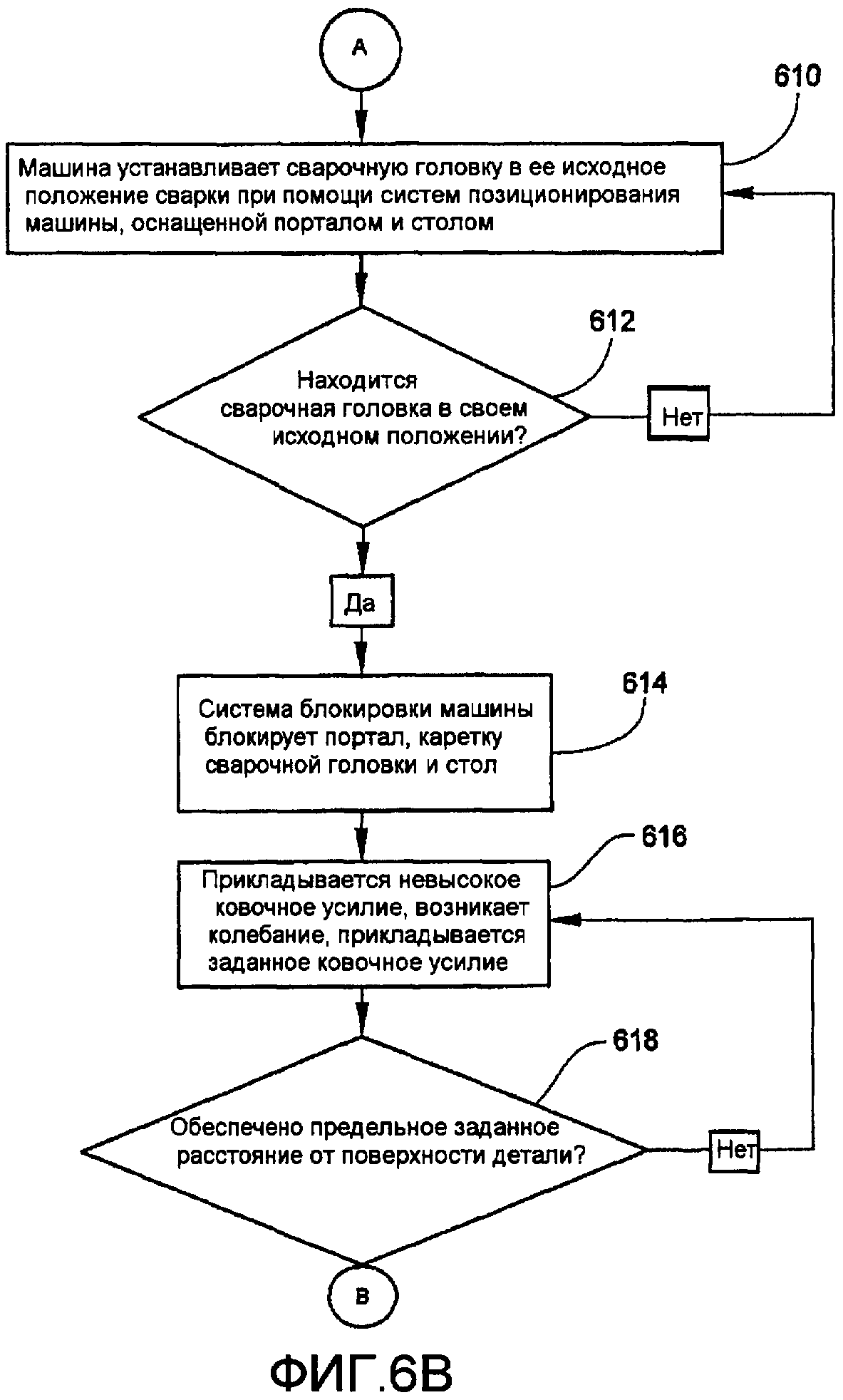

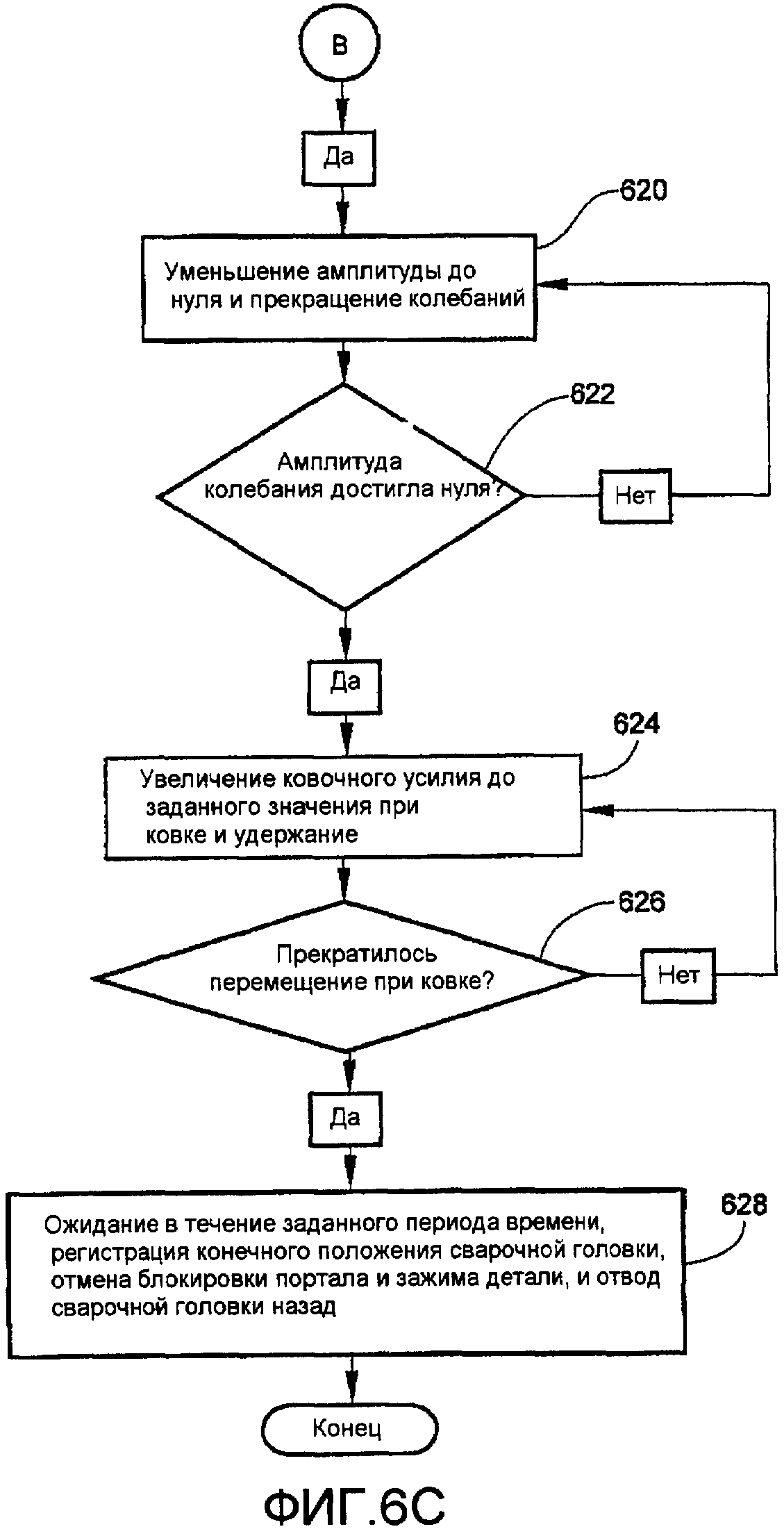

фиг.6А-6С изображает схемы последовательности операций процесса линейной сварки трением в соответствии с вариантом осуществления настоящего изобретения;

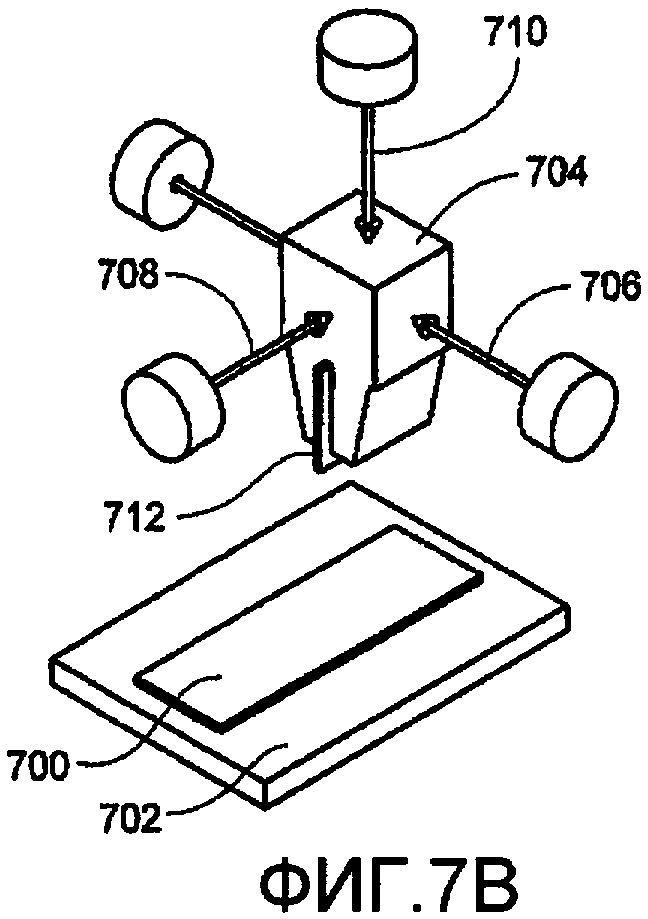

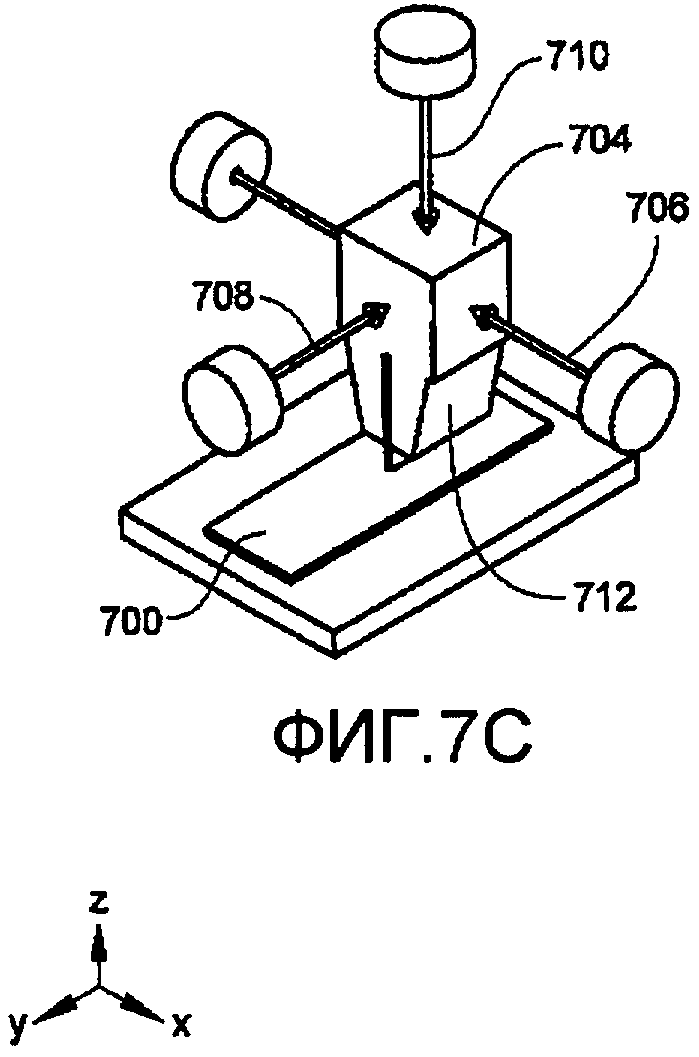

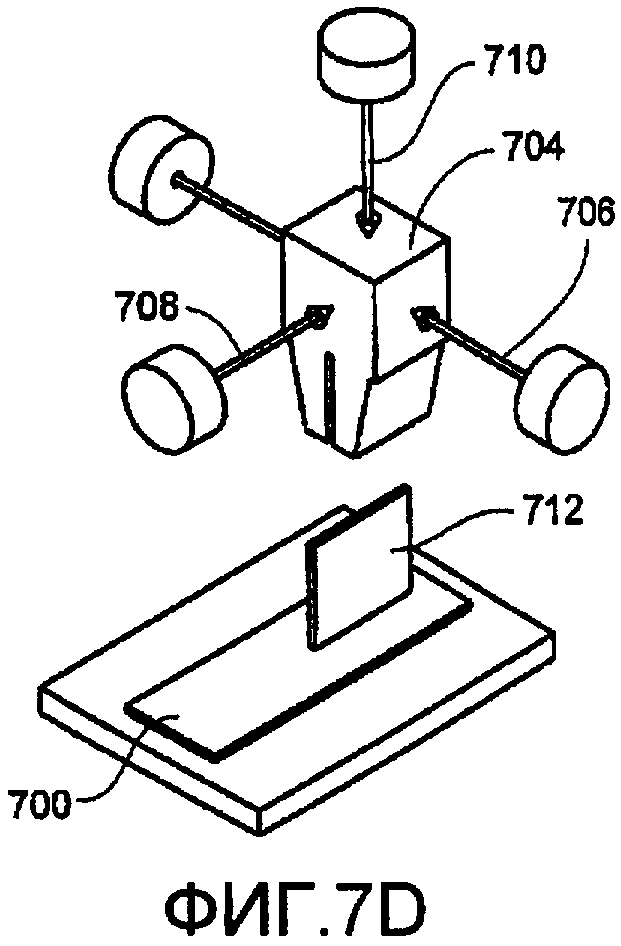

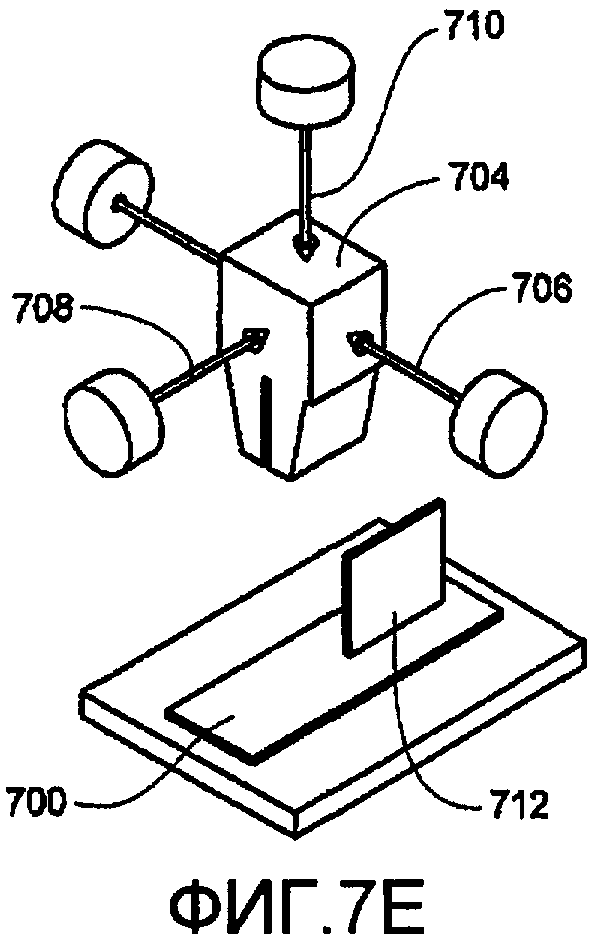

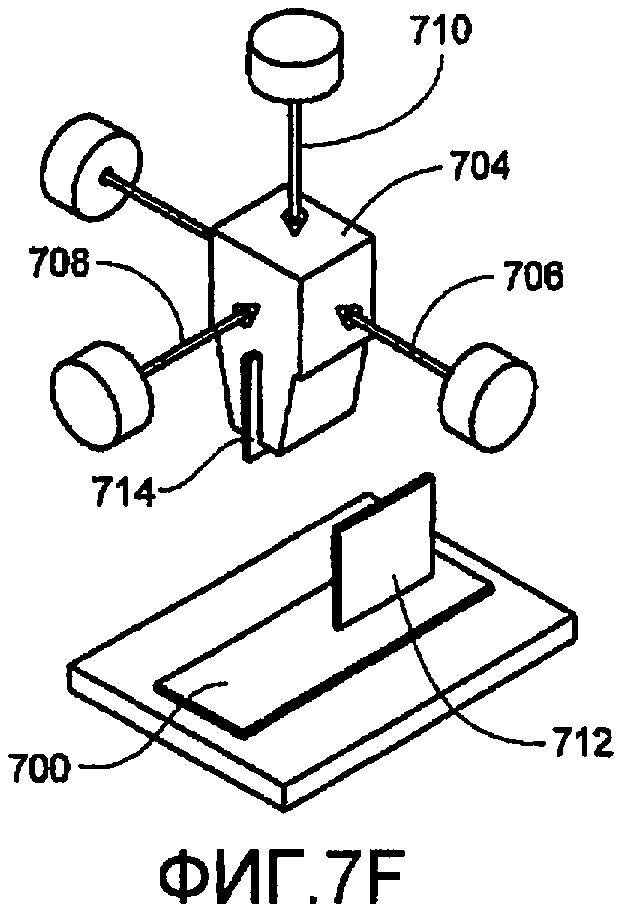

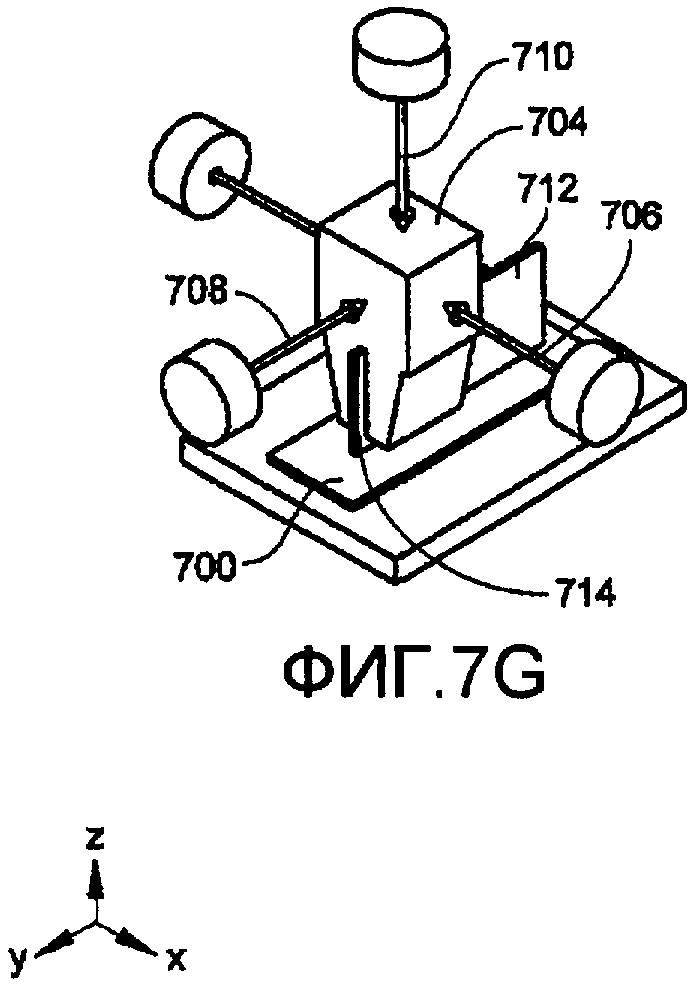

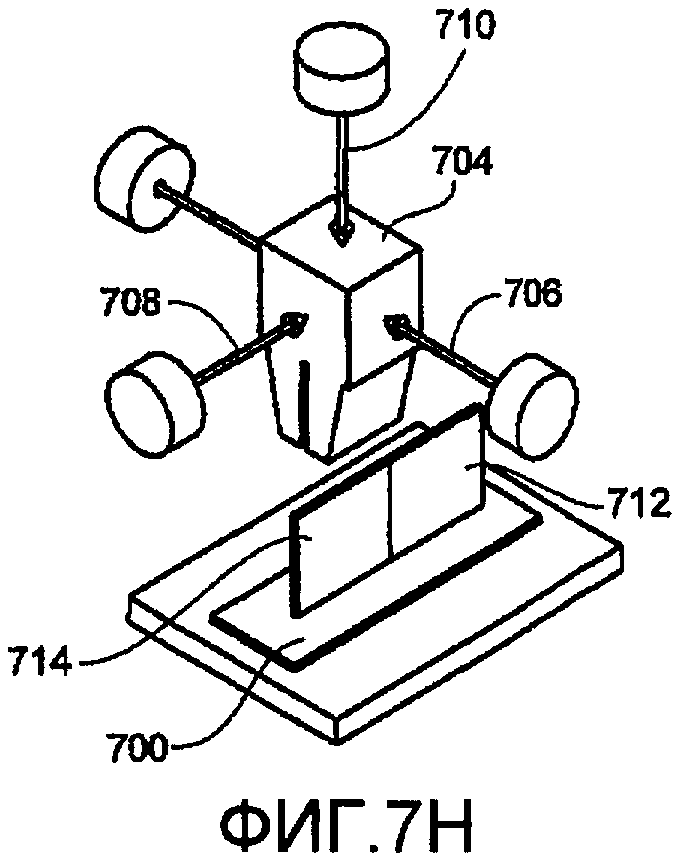

фиг.7А-7Н изображает виды упрощенной схематической последовательности работы машины линейной сварки трением во время эксплуатации;

фиг.8 изображает схематический вид, иллюстрирующий этап процесса линейной сварки трением по известному уровню техники; и

фиг.9 изображает схематический вид, иллюстрирующий этап процесса линейной сварки трением вдоль единственной оси по известному уровню техники.

Подробное описание настоящего изобретения

Настоящее изобретение будет описано ниже более подробно со ссылкой на сопроводительные чертежи, на которых изображены примеры осуществления настоящего изобретения. Однако настоящее изобретение может быть осуществлено во многих других видах и не должно истолковываться как ограниченное представленными вариантами осуществления, изложенными здесь. Примеры осуществления описаны таким образом, что это раскрытие будет как тщательным, так и полным, и будет полностью включено в объем настоящего изобретения, чтобы давать возможность специалистам в данной области техники использовать на практике настоящее изобретение. Подобные ссылочные номера относятся к подобным элементам на различных чертежах.

Как показано на фиг.1, изображен общий вид машины линейной сварки трением с двухосевой проковкой, в соответствии с одним вариантом осуществления настоящего изобретения, которая в целом обозначается ссылочным номером 100. Хотя конкретный вариант осуществления машины линейной сварки трением и некоторые ее компоненты изображены и описаны здесь, необходимо понимать, что возможны различные модификации машины и ее конструкции без отхода от объема настоящего изобретения. Машина используется для линейной сварки трением, по меньшей мере, одной детали 102 с другой деталью, такой как базовая пластина. Машина содержит узел 104 сварочного стола, который образует поверхность для установки базовой пластины. Стол 106 для деталей перемещается по V-образным и ровным направляющим, обеспечивая перемещение стола вдоль оси X. Стол для деталей и узел сварочного стола предназначены для выдерживания ковочных усилий прижатия в процессе сварки. Узел 104 дополнительно содержит гидравлическую систему блокировки для фиксации стола 106 для деталей на месте во время сварки.

Портальный подвижный узел 108 обеспечивает перемещение вдоль оси Z устройства. Узел 108 устанавливается на портальные опоры 110 на каждой стороне опорного основания сварочного стола, которое поддерживает множество подвижных колонн 112 большого диаметра. Портал содержит двойные фиксаторы 114 положения вдоль оси Z. Портальный узел 108 дополнительно поддерживает каретку 116 сварной головки, которая обеспечивает перемещение и позиционирование вдоль оси Y, и содержит гидравлическую систему блокировки. Каретка 116 сварной головки удерживает сварную головку 118 и устройство 120 для удаления облоя. Вся машина поддерживается при помощи станины 122 машины. Машина 100 управляется со специального пульта 124 управления, включающего пульт оператора и компьютерную систему для управления устройством, сбора данных, управляемых вручную и автоматических функций. Пульт управления дополнительно содержит блоки управления для двигателей, гидросиловых блоков и защитных устройств. Аппаратура управления дополнительно может содержать стартеры двигателей, устройства управления приводом, систему регулирования мощности, защитные устройства от перегрузок и выключатели питания.

В одном варианте осуществления система управления по настоящему изобретению может включать компьютерную систему, используемую вместе с устройством. Система управления выполняет сбор данных о параметрах сварки в реальном масштабе времени. Система управления регистрирует параметры и данные сварки во время работы машины и использует данные для определения, правильно ли выполнена сварка. Компьютерная система обычно включает процессор для выполнения команд программы, хранимых в памяти. Память хранит команды и данные для выполнения процессором, включая команды и данные для выполнения способов, описанных выше. В зависимости от степени реализации программного обеспечения в компьютерной системе, память может хранить исполняемый код во время работы. Память включает, например, блоки постоянного запоминающего устройства (ROM), динамическое ЗУ (DRAM), а также быстродействующую буферную память. Операционная система обеспечивает программную платформу, при использовании которой программы могут выполняться способом, легко понятным специалистам в данной области техники. Компьютерная система может включать любую комбинацию дополнительных устройств, включающую, но, не ограничиваясь этим, читаемый носитель, одно или более периферийных устройств, удаленные подключения, одно или более устройств ввода, один или более драйверов переносной среды для хранения информации, дисплей и одно или более устройств вывода. Различные компоненты соединяются через соответствующую шину, известную специалистам в данной области техники. Устройства для хранения информации хранят информацию о клиенте и сервере, код для выполнения способов в соответствии с примерами осуществления настоящего изобретения и машинные команды процессора. Периферийные устройства могут включать, но не ограничиваются этим, любой тип вспомогательного устройства компьютера, такого как интерфейс ввода-вывода для увеличения функциональных возможностей системы управления.

Устройство 120 для удаления облоя выполняет функцию удаления облоя, образуемого в процессе сварки, перед привариванием следующей пластины. Устройство 120 может содержать головку для обработки вдоль двух осей, включая перемещение вдоль оси Y машины, перемещение вдоль оси Z машины, автономный двигатель, управляемый шпиндельной головкой с инструментальным патроном и приводами с шариковой винтовой парой электрического серводвигателя для каждой оси перемещения. Устройство 120 изображено установленным на передней стороне портальной рамы. Сварочный стол обеспечивает перемещение вдоль оси Х и позиционирование. Блоки управления устройством для удаления облоя встроены в систему управления, описанную выше. Система управления рассчитывает данные позиционирования на основании данных о конфигурации детали и положении сварочной головки, полученных в конце цикла сварки, для управления устройством для удаления облоя с целью точного управления автоматизированной операцией по удалению облоя.

Машина 100 дополнительно может содержать автоматизированную систему загрузки деталей для автоматизации полного цикла сварки деталей. Система включает систему подачи деталей и автоматизированную многоосевую загрузочно-разгрузочную руку. Система подачи деталей загружается деталями, которые необходимо приварить к базовой пластине, в порядке, в котором они должны быть приварены. Система автоматически регистрирует каждую деталь на загрузочном участке. Рука захватывает каждую деталь и перемещает ее к сварочной головке. Системой подачи деталей является свободно установленный делительный стол, который вручную загружается оператором. Рукой является серводвигатель, приводимый в движение с перемещения вдоль осей X, Y и Z. Захватное устройство для детали прикреплено к концу руки. Узел руки может быть установлен на портальную опорную раму. Во время работы захватное устройство перемещается из исходного положения на участок подачи деталей и захватывает следующую деталь, которую требуется приварить. Используя данные обратной связи по положению с системы управления, оно размещает деталь соосно с зажимным устройством сварочной головки и загружает ее в зажимное устройство. Когда сварочная головка захватывает деталь, захватное устройство расцепляет деталь и возвращается в исходное положение. Затем цикл повторяется до тех пор, пока все детали не будут приварены на место.

На фиг.2 изображены этапы процесса линейной сварки трением с проковкой вдоль двух осей, выполняемые при помощи устройства ковки вдоль двух осей и способов в соответствии с настоящим изобретением. На первом этапе, в котором изображена сварка прямоугольной пластины, пластина 200 приваривается к базовой пластине 202 на первой горизонтальной поверхности 204 контакта свариваемых деталей базовой пластины и второй вертикальной поверхности 206 контакта свариваемых деталей. Колебание пластины 200 происходит вдоль оси 208 колебания. Первое ковочное усилие 210 для выполнения сварного шва 204 базовой пластины, по существу, прикладывается перпендикулярно к горизонтальной части пластины 200, как изображено вдоль оси Z. Второе ковочное усилие 212 для выполнения вертикального сварного шва 204, по существу, прикладывается параллельно горизонтальной части пластины 200. В этом сварном шве две сварные кромки сварных швов 204 и 206, по существу, имеют одинаковую длину и, следовательно, ковочное усилие, приложенное вдоль каждой оси, приблизительно равно по величине.

Как показано на фиг.2, на втором этапе, в котором изображена сварка углового листа, пластина 214 приваривается к базовой пластине 202 на первой горизонтальной поверхности 216 контакта свариваемых деталей базовой пластины и второй вертикальной поверхности 218 контакта свариваемых деталей. Колебание пластины 214 происходит вдоль оси 220 колебания. Первое ковочное усилие 220 для выполнения сварного шва 216 базовой пластины, по существу, прикладывается перпендикулярно к горизонтальной части пластины 200, как изображено вдоль оси Z. Второе ковочное усилие 224 для выполнения вертикального сварного шва 218, по существу, прикладывается параллельно горизонтальной части пластины 200. Во втором варианте сварки длина вертикального сварного шва 218, по существу, больше длины горизонтального сварного шва 216, и, следовательно, второе ковочное усилие 224 имеет большую величину, в соответствии с разностью длин сварных швов. Например, первый сварной шов, имеющий длину в три раза большую длины второго сварного шва, потребовал бы ковочного усилия вдоль его оси, приблизительно, в три раза большего по величине. Доступный точный контроль, использующийся в способе по настоящему изобретению, приводит к повышенному качеству сварного шва. В обоих вариантах сварки первая ось ковки и вторая ось ковки реализуются в сварочной головке и под разными углами относительно друг друга.

В сварных швах, в которых плоскость сварного шва, по существу, не перпендикулярна к первой или второй осям ковки, оси ковки тем не менее проходят под прямыми углами друг к другу, и точное регулирование ковочного усилия на наклонную плоскость обеспечивается через управление проковкой вдоль двух осей. Величина усилия, в качестве первого и второго ковочного усилия, рассчитывается на основании угла поверхности контакта свариваемых деталей относительно осей ковки и длины поверхностей контакта свариваемых деталей. Расчет может быть использован для определения результирующего ковочного усилия, обеспечиваемого первой осью ковки, например, осью Z. Затем это значение вычитается из требуемого ковочного усилия, перпендикулярного к наклонной плоскости сварки. Для завершения расчета, результирующее значение используется для определения дополнительно необходимого ковочного усилия вдоль оси Х для обеспечения результирующего ковочного усилия для соответствующего завершения сварного шва на наклонной плоскости. Для этого случая программные средства управления устанавливают параметры сварочной головки на основании входных данных о конфигурации детали.

На фиг.3 и 4 изображена головка 300 для линейной сварки трением с проковкой вдоль двух осей в соответствии со способами по настоящему изобретению. Головка 300 для линейной сварки трением предназначена для обеспечения колебания и усилий прижатия, вызывающих ковочное усилие, которые образуют сварные швы. Сварочная головка 300 содержит колебательный блок 302 для поддержания других компонентов. Два (2) гидростатических опорных привода 304 колебаний вдоль оси Y расположены на противоположных боковых сторонах колебательного блока 302 и поддерживаются на нем. Четыре (4) гидростатических опорных ковочных привода 306 вдоль оси Z расположены на верхней поверхности колебательного блока 302 для обеспечения ковочного усилия вдоль первой оси ковки, оси Z. Два (2) гидростатических ковочных привода 308 вдоль оси Х расположены вдоль одной боковой стороны колебательного блока 302 для обеспечения ковочного усилия вдоль второй оси ковки, оси X. Два (2) гидростатических опорных привода 310 с противодействующим усилием по оси Х расположены напротив двух (2) гидростатических ковочных приводов 308 вдоль оси Х для оказания противодействия ковочному усилию ковочных приводов 308 вдоль оси X. Четыре (4) подвижных цилиндра 312 с противодействующем усилием по оси Z расположены вблизи углов колебательного блока 302 для оказания противодействия усилию ковочных приводов 306 вдоль оси Z.

Колебательный блок 302 дополнительно образует установочную поверхность для зажимного устройства 314 для зажима колеблющейся детали 316. Колебательный блок 302 удерживается между гидростатическими приводами 304 колебаний вдоль оси Y, гидростатическими ковочными приводами и приводами с противодействующим усилием по оси X, 308 и 310, и гидростатическими ковочными приводами и цилиндрами с противодействующим усилием по оси Z, 306 и 312. Каждый из множества гидростатических приводов, предпочтительно, оснащен сервоклапанами для приведения в действие и датчиками давления и обратной связи по положению. Гидростатические приводы колебаний, предпочтительно, оснащены акселерометром для обеспечения обратной связи по скорости.

Как показано на фиг.5, изображена головка 300 для линейной сварки трением, проиллюстрированная на фиг.3 и 4, которая установлена и удерживается в машине линейной сварки трением, такой как машина 100 на фиг.1. Во время работы каждая ось сварочной головки 300 регулируется при помощи сервоклапанов в зависимости от давления и обратной связи по положению. Колебательный блок 302 установлен в отверстии сварочной головки между тремя комплектами приводов. Как показано, базовая пластина 502 и пластина 504 предварительно были сварены вместе на плоскости 506 сварного шва с использованием только ковочного усилия вдоль оси Z. Пластина 500, зажатая в сварочной головке, находится в контакте с плоскостями 506 и 508 сварочного шва. Как показано, пластина 500 должна быть приварена под прямым углом к базовой пластине 502 и пластине 504 вдоль плоскости 506 сварного шва и плоскости 508 сварного шва. Ковочные приводы 308 вдоль оси Х обеспечивают ковочное усилие в направлении 510 оси ковки вдоль оси X. Гидростатические опорные приводы 310 с противодействующим усилием по оси Х создают усилие, вызывающее противодействующее усилие, для обеспечения необходимой предварительной нагрузки на гидростатические подшипники вдоль оси X. Данная конструкция удерживает колебательный блок 302 вдоль оси Х при расположении ковочных приводов 308 и поддержании регулирования вдоль оси Х без приложения усилия к сварочной головке.

Ковочные приводы 306 вдоль оси Z обеспечивают ковочное усилие в направлении 512 оси ковки вдоль оси Z. Кроме того, предварительная нагрузка необходима для гидростатических подшипников, которые составляют одно целое с гидростатическими приводами. Цилиндры 312 с противодействующим усилием по оси Z, см. фиг.3 и 4, обеспечивают усилие для оказания противодействующего усилия весу колебательного блока и предварительной нагрузке гидростатических ковочных приводов для удержания колебательного блока 302 в отверстии сварочной головки. Данная конструкция позволяет гидростатическим ковочным приводам регулировать положение вдоль оси Z без приложения усилия к сварочной головке 300. Общее перемещение любых двух комплектов приводов образует одну плоскость движения. Три комплекта ортогональных приводов приводят к трем плоскостям перемещения сварочной головки. Гидростатические приводы колебаний обеспечивают высокочастотное возвратно-поступательное движение вдоль оси Y головки. Как показано на фиг.5, ось колебания проходит в направлении наружу от страницы.

Обычно, относительно процесса кузнечной сварки с проковкой вдоль двух осей при перемещении колебательного блока предварительно установленные (заданные) ковочные усилия прикладываются в направлениях оси Z и оси Х под углом от нуля до девяносто градусов относительно поверхностей контакта свариваемых деталей, предпочтительно, по существу, под прямым углом. При колебательном движении и приложенных усилиях, результирующая сила трения нагревает поверхности контакта свариваемых деталей до пластического состояния материала. Материал вытесняется с поверхностей контакта свариваемых деталей, таким образом, очищая поверхность сварного шва. Смещение каждой оси ковки регулируется системой управления для определения количества вытесненного материала, т.е. расходуемого во время процесса очистки. При достижении заранее установленного вытеснения во время очистки, амплитуда колебания уменьшается до нуля для расположения детали для окончательного перемещения при ковке. При нулевом колебании или близком к нулевому колебанию заранее установленное окончательное усилие при ковке прикладывается в направлениях осей Z и X. Приложенные ковочные усилия сжимают детали вместе. Давление ковочного усилия удерживается постоянным. Перемещение при ковке регулируется и регистрируется. При охлаждении и затвердевании материала, перемещение при ковке прекращается. Ковочное усилие удерживается в течение заранее установленного времени после прекращения перемещения при ковке для обеспечения позиционирования детали и качества сварного шва. Конечное положение сварной головки регистрируется, ковочное давление уменьшается до нуля, зажатая деталь разжимается, и сварочная головка отводится назад, таким образом, завершая цикл сварки.

На фиг.6А-6С изображены схемы последовательности операций для конкретного процесса линейной сварки трением с использованием проковки вдоль двух осей в соответствии с вариантом осуществления настоящего изобретения. Запуск процесса начинается при загрузке базовой детали на машину линейной сварки трением (этап 600) и зажима пластины, которую нужно приварить к базовой детали, в зажимном элементе колебательного блока (этап 602). Затем определяются, устанавливаются контрольные параметры сварки и начинается цикл сварки (этап 604). В начале цикла сварки машина быстро размещает сварочную головку на заданном расстоянии от контакта с поверхностями контакта свариваемых деталей. Затем машина переключается для уменьшения скорости регулирования контакта подачи (этап 606). Выполняется запрос для определения, находится ли пластина, которую необходимо приварить к базовой пластине, в соответствующем контакте с базовой пластиной посредством перемещения для регистрации сварочной головки (этап 608). Если определено, что соответствующий контакт не был получен, тогда повторяется этап медленного регулирования до регистрации контакта. Если определено, что соответствующий контакт был получен, следующий этап в процессе предназначен для того, чтобы машина установила сварочную головку в ее исходное положение при помощи систем позиционирования машины, оснащенной порталом и столом (этап 610).

Затем делается запрос для определения, находится ли сварочная головка в исходном положении (этап 612). Если определено, что сварочная головка не находится в исходном положении, тогда процесс позиционирования сварочной головки повторяется. Если сварочная головка находится в соответствующем исходном положении, система блокировки машины блокирует портал, каретку сварочной головки и стол (этап 614). Для сварки деталей прикладываются ковочные усилия, возникает колебание, и прикладываются заданные ковочные усилия (этап 616). Затем делается запрос для определения, было ли обеспечено заданное расстояние от поверхности детали (этап 618). Если определено, что предельное расстояние не было достигнуто, повторяются приложение ковочного усилия и колебание. Если определено, что предельное расстояние было достигнуто, амплитуда колебания уменьшается до нуля, и прекращаются колебания (этап 620). Затем делается запрос для определения, достигла ли амплитуда колебания нуля (этап 620). Если определено, что амплитуда колебания не достигла нуля, амплитуда колебания уменьшается, и прекращаются колебания. Если определено, что амплитуда колебания достигла нуля, ковочное усилие увеличивается до заданного значения усилия при ковке и удерживается (этап 624). Затем делается запрос для определения, прекратилось ли перемещение при ковке (этап 626). Если определено, что перемещение при ковке не прекратилось, ковочное усилие продолжает прикладываться при заданном значении. Если определено, что перемещение при ковке прекратилось, точка остановки удерживается в течение заданного периода времени, и конечное положение сварочной головки регистрируется, ковочное усилие уменьшается до нуля, портал разблокируется, и деталь освобождается, и сварочная головка отводится назад (этап 628). Процесс сварки полностью выполнен. Затем процесс может повториться для второй или следующей пластины.

Системы и способы настоящего изобретения могут использоваться для образования единственной поверхности контакта свариваемых деталей и множества поверхностей контакта свариваемых деталей. На фиг.7А-Н изображены различные виды упрощенной схематической последовательности работы машины линейной сварки трением для сварки. Как показано на фиг.7А, в этапе 1 базовая пластина 700 установлена на столе 702. Сварочная головка 704 обеспечивает колебание 706 вдоль оси Y, ковку 708 вдоль оси Х и ковку 710 вдоль оси Z. Как показано на фиг.7В, на этапе 2 базовая пластина 712 зажимается в сварочной головке 704. Как показано на фиг.7С, на этапе 3 сварочная головка 704 размещает деталь 712 и выполняет линейную сварку трением вдоль единственной плоскости только при осуществлении ковки 710 вдоль оси Z. Как показано на фиг.7D, на этапе 4 сварка завершается, и сварочная головка отводится назад. Как показано на фиг.7Е, на этапе 5 сварочная головка 704 устанавливается для следующей сварки. Как показано на фиг.7F, на этапе 6 вторая деталь 714 пластины загружается в сварочную головку 704. Как показано на фиг.7G, на этапе 7 сварочная головка 704 размещает вторую деталь 714 и выполняет линейную сварку трением двух пластин при обеспечении ковки вдоль оси 710 Z и оси 708 X. Колебание возникает вдоль оси 706Y. Как показано на фиг.7Н, на этапе 8 сварочная головка 704 отводится назад, и сварочный шов двух плоскостей завершается частью 714 пластины, приваренной вдоль одной поверхности контакта свариваемых деталей к части 712 пластины и одной поверхности контакта свариваемых деталей к базовой детали 700.

Полагают, что рабочие параметры незначительно отличаются от способов линейной сварки трением вдоль единственной оси. Только в качестве примера, частота колебания сварочной головки может составлять, приблизительно, от 25 Гц до 100 Гц, причем диапазоны 25 Гц-4 5 Гц и 25 Гц-4 5 Гц являются типичными в зависимости от материала, толщины материала, приложения детали и подобных параметров. Давление при ковке, приблизительно, может составлять 14000 фунтов на кв. дюйм, также в зависимости от материала, толщины материала, приложения детали и подобных параметров. Угол сварки часто будет равен 90 градусов, но другие соответствующие углы также могут быть получены при помощи устройства и способов настоящего изобретения.

Хотя описаны выше устройство и способы линейной сварки трением вдоль двух осей, различные элементы настоящего изобретения могут быть изменены без отхода от объема настоящего изобретения. Кроме того, указанное описание предпочтительного варианта осуществления настоящего изобретения и лучший вариант осуществления настоящего изобретения даны только с целью иллюстрации, а не с целью ограничения.

Реферат

Изобретения могу быть использованы в машинах для линейной сварки трением для получения сварных конструкций из материала высокой прочности в совокупности с минимальным весом, в частности из титана, например, в авиации. Головка устройства включает три комплекта ортогональных приводов для образования плоскостей X, Y, Z ее перемещения для обеспечения колебания вдоль оси Y, первого ковочного усилия вдоль первой оси ковки Z и второго ковочного усилия вдоль второй оси ковки X. На колебательном блоке закреплен, по меньшей мере, один привод с противодействующим усилием по оси Х для оказания противодействия второму ковочному усилию. По меньшей мере, один подвижный цилиндр с противодействующим усилием по оси Z закреплен на колебательном блоке для оказания противодействия первому ковочному усилию. В соответствии со способом прикладывают первое ковочное усилие заданной величины под углом относительно первой поверхности контакта свариваемых деталей и второго ковочного усилия - под углом относительно второй поверхности контакта свариваемых деталей. Изобретение обеспечивает одновременное сваривание более чем по одной плоскости контакта с получением высокопрочных сварных швов. 3 н. и 15 з.п. ф-лы, 9 ил.

Формула

обеспечение устройства линейной сварки трением, содержащего сварочную головку, включающую три комплекта ортогональных приводов для образования плоскостей X, Y, Z ее перемещения для обеспечения колебания вдоль оси Y, первого ковочного усилия вдоль оси ковки Z и второго ковочного усилия вдоль оси ковки X;

установку базовой пластины;

размещение детали, привариваемой к базовой пластине, на первой поверхности контакта свариваемых деталей и второй поверхности контакта свариваемых деталей;

приложение первого ковочного усилия под углом относительно первой поверхности контакта свариваемых деталей и второго ковочного усилия под углом относительно второй поверхности контакта свариваемых деталей, причем первое и второе ковочные усилия имеют заданные величины;

колебание детали вдоль оси Y при заданной амплитуде колебания для нагревания детали и базовой пластины;

уменьшение амплитуды колебания до нуля;

увеличение первого и второго ковочных усилий до заданных значений и удержание в течение заданного периода времени и

уменьшение первого и второго ковочных усилий до нуля.

колебательный блок;

по меньшей мере, один привод колебаний по оси Y, закрепленный на противоположных боковых сторонах колебательного блока;

по меньшей мере, один ковочный привод по оси Z, закрепленный на колебательном блоке, для обеспечения первого ковочного усилия;

по меньшей мере, один ковочный привод по оси X, закрепленный на колебательном блоке, для обеспечения второго ковочного усилия;

по меньшей мере, один привод с противодействующим усилием по оси X, закрепленный на колебательном блоке, для оказания противодействия второму ковочному усилию; и

по меньшей мере, один подвижный цилиндр с противодействующим усилием по оси Z, закрепленный на колебательном блоке, для оказания противодействия первому ковочному усилию.

сварочную головку, включающую три комплекта ортогональных приводов для образования плоскостей X, Y, Z ее перемещения для обеспечения колебания вдоль оси Y, первого ковочного усилия вдоль первой оси ковки Z и второго ковочного усилия вдоль второй оси ковки X;

узел сварочного стола;

стол для деталей, выполненный с возможностью перемещения в направлении оси X;

портальный узел для обеспечения перемещения по оси Z, содержащий каретку сварочной головки для обеспечения перемещения по оси Y и поддержания сварочной головки; и

пульт управления работой устройства линейной сварки трением.

колебательный блок;

по меньшей мере, один привод колебаний по оси Y, закрепленный на противоположных боковых сторонах колебательного блока;

по меньшей мере, один ковочный привод по оси Z, закрепленный на колебательном блоке, для обеспечения первого ковочного усилия вдоль первой оси ковки;

по меньшей мере, один ковочный привод по оси X, закрепленный на колебательном блоке, для обеспечения второго ковочного усилия вдоль второй оси ковки;

по меньшей мере, один привод с противодействующим усилием по оси X, закрепленный на колебательном блоке, для оказания противодействия второму ковочному усилию; и

по меньшей мере, один подвижный цилиндр с противодействующим усилием по оси Z, закрепленный на колебательном блоке, для оказания противодействия первому ковочному усилию.

колебательный блок;

по меньшей мере, один привод колебаний по оси Y, закрепленный на противоположных боковых сторонах колебательного блока;

по меньшей мере, один ковочный привод по оси Z, закрепленный на колебательном блоке, для обеспечения первого ковочного усилия вдоль первой оси ковки; и

по меньшей мере, один ковочный привод по оси X, закрепленный на колебательном блоке, для обеспечения второго ковочного усилия вдоль второй оси ковки;

при этом первая ось ковки и вторая ось ковки проходят под разными углами относительно друг друга.

Документы, цитированные в отчёте о поиске

Способ металлического соединения стержней вибрационной сваркой трением

Способ сварки трением

Комментарии