Сварочная горелка - RU2734535C1

Код документа: RU2734535C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к сварочной горелке и, в частности, к сварочной горелке, позволяющей простым образом соединять друг с другом газовый и силовой кабель при равномерной подаче инертного газа, такого как аргон и гелий, и подаче электроэнергии для образования дуги между электродом и основным металлом.

Уровень техники

В общем случае, сварку широко используют в виде электрической сварки, газовой сварки и т.п.; при TIG-сварке (сварке вольфрамовым электродом в среде инертного газа), использующей электричество и газ одновременно, дугу зажигают, подавая электроэнергию в пространство между электродом и основным металлом, заполненное инертным газом, таким как аргон и гелий, для сварки основного металла. TIG-сварку используют для сваривания толстолистовых металлов, таких как сталь для низкотемпературного использования и жаропрочные сплавы; эта сварка подходит для получения сварных швов с высокой ударной прочностью и высокой плотностью, поскольку она обеспечивает малое содержание газовых компонентов в сварном шве, и позволяет получить чистоту и высокое качество сварного участка.

При такой TIG-сварке используют горелку для подачи газа и электроэнергии. Сварочная горелка включает в себя сопло, обеспечивающее загорание дуги, когда вольфрамовый электрод вставлен в сопло, для генерации разряда для сварки, кабель, предназначенные для подачи инертного газа и электроэнергии, и основной корпус, являющийся ручным держателем для сварки.

Например, патентная публикация Кореи №10-2009-0070579 раскрывает сварочную горелку, имеющую головку, основной корпус и держатель. Держатель имеет множество вентиляционных отверстий, сформированных на нижней краевой поверхности держателя. Вентиляционные отверстия сформированы наклонно на краевой поверхности наклоняемого держателя, а подающая трубка, подсоединенная внутри сварочного прутка, чтобы соответствовать вентиляционным отверстиям, сформированным на нижнем участке держателя, для подачи аргона, электроэнергии, охлаждающей воды и др., проходит до места, где сформированы вентиляционные отверстия.

Однако обычная сварочная горелка имеет некоторые технические проблемы, которые необходимо решить. У обычной сварочной горелки есть несколько проблем, заключающихся в том, что рабочий, использующий такую горелку, должен иметь одну или несколько горелок, размер наконечника которых соответствует целям и областям сварки, поскольку горелки стандартизированы так, чтобы иметь сопла с разным размером наконечника в соответствии с целями и областями сварки, и в том, что это требует дополнительных затрат, так как рабочий должен иметь другую горелку, подходящую для цели или области сварки, если такая цель или область меняются, что заметно ухудшает удобство эксплуатации.

Кроме того, электрод для образования дуги вставляют в горелку, когда он удерживается при помощи цангового патрона. Однако, поскольку электрод из-за своей конструкции контактирует с опорной поверхностью обычно лишь в отдельных точках, то при высокой температуре опорный участок электрода, точечно контактирующий с опорной поверхностью, деформируется, что уменьшает усилие зажима электрода. В результате конструкция обычной сварочной горелки затрудняет процесс сварки, т.к. электрод может перемещаться во время сварки.

Кроме того, поскольку обычная горелка имеет конструкцию, в которой газ, распыляемый в сопло горелки, распыляется вперед по прямой линии, то дуговой разряд генерируется непосредственно внутри сопла, поэтому сопло легко нагревается до высокой температуры, и тепло легко переходит на основной корпус. В результате при неблагоприятных условиях это может привести к таким происшествиям, как ожог рабочего или возникновение пожара, а также из-за этого рабочий не может выполнять сварку непрерывно.

Раскрытие сущности изобретения

Техническая проблема

Соответственно, настоящее изобретение выполнено с учетом вышеупомянутых проблем уровня техники, и задачей настоящего изобретения является создание такой сварочной горелки, которая позволяет рабочему использовать одну горелку для различных целей и областей сварки без необходимости применять различные горелки, имеющие сопла с размерами наконечников, подходящими для определенных целей и областей сварки, и которая имеет сменные сопла в соответствии с целями и областями сварки, что устраняет дополнительные расходы.

Другой задачей настоящего изобретения является создание такой сварочной горелки, которая сводит к минимуму тепловую деформацию опорного участка электрода для образования дуги, тем самым предотвращая уменьшение усилия зажима электрода и препятствуя перемещению электрода, что облегчает процесс сварки.

Еще одной задачей настоящего изобретения является создание такой сварочной горелки, которая сама может выполнять функцию своего охлаждения с использованием газа, подаваемого в горелку, позволяя сварщику непрерывно вести сварку и предотвращая такие происшествия, как ожог или пожар, благодаря снижению теплопередачи.

Техническое решение

Для решения вышеупомянутой задачи в соответствии с настоящим изобретением предлагается сварочная горелка, содержащая: основной корпус, имеющий полую корпусную трубку и первую скошенную поверхность, сформированную в корпусной трубке; кожух для электрода, имеющий цанговый патрон, расположенный перед соединителем, навинченным на одну сторону корпусной трубки, причем цанговый патрон выполнен с возможностью перемещения при затягивании или ослаблении соединителя так, что происходит зажимание электрода при вхождении цангового патрона в контакт с первой скошенной поверхностью, и освобождение электрода при отделении цангового патрона от первой скошенной поверхности, для регулировки длины электрода; головку, расположенную на противоположной стороне корпусной трубки и имеющую патрубок для распыления подаваемого газа во всех направлениях и сопло, смонтированное на наружной поверхности патрубка; и соединительный элемент, направляющий подаваемый газ к корпусной трубке и электрически подключенный для обеспечения воспламенения и сварки; причем часть газа, распыляемого во всех направлениях изнутри сопла через патрубок, контактирует с соплом для обеспечения охлаждения в процессе сварки.

Преимущества

Как описано выше, сварочная горелка в соответствии с настоящим изобретением расширяет возможности применения такой горелки, поскольку сопла с разным размером наконечника, соответствующим целям и областям сварки, можно менять благодаря патрубкам, сформированным в соответствии со стандартизированными размерами сопел, чтобы удовлетворять различным целям и областям сварки, и это не влечет дополнительных затрат, так как при изменении цели и области сварки требуется изменить только размер наконечника.

Кроме того, сварочная горелка в соответствии с настоящим изобретением имеет улучшенную конструкцию с цанговым патроном для удержания электрода для образования дуги, предназначенную для его удержания в горелке посредством контакта по поверхности. Таким образом, сварочная горелка в соответствии с настоящим изобретением может предотвращать уменьшение усилия зажима электрода, поскольку опорная поверхность электрода становится шире благодаря использованию цангового патрона с контактом по поверхности, а деформация опорного участка электрода при высокой температуре значительно снижается, что предотвращает уменьшение усилия зажима электрода и препятствует перемещению электрода, облегчая процесс сварки.

Кроме того, сварочная горелка в соответствии с настоящим изобретением имеет наклонную форсунку для распыления газа на внутреннюю стенку сопла и осуществления охлаждения. Таким образом, сварочная горелка в соответствии с настоящим изобретением обеспечивает функцию собственного охлаждения и позволяет рабочему непрерывно вести сварку, а также предотвращает такие происшествия, как ожог рабочего или пожар, благодаря снижению теплопередачи.

Краткое описание чертежей

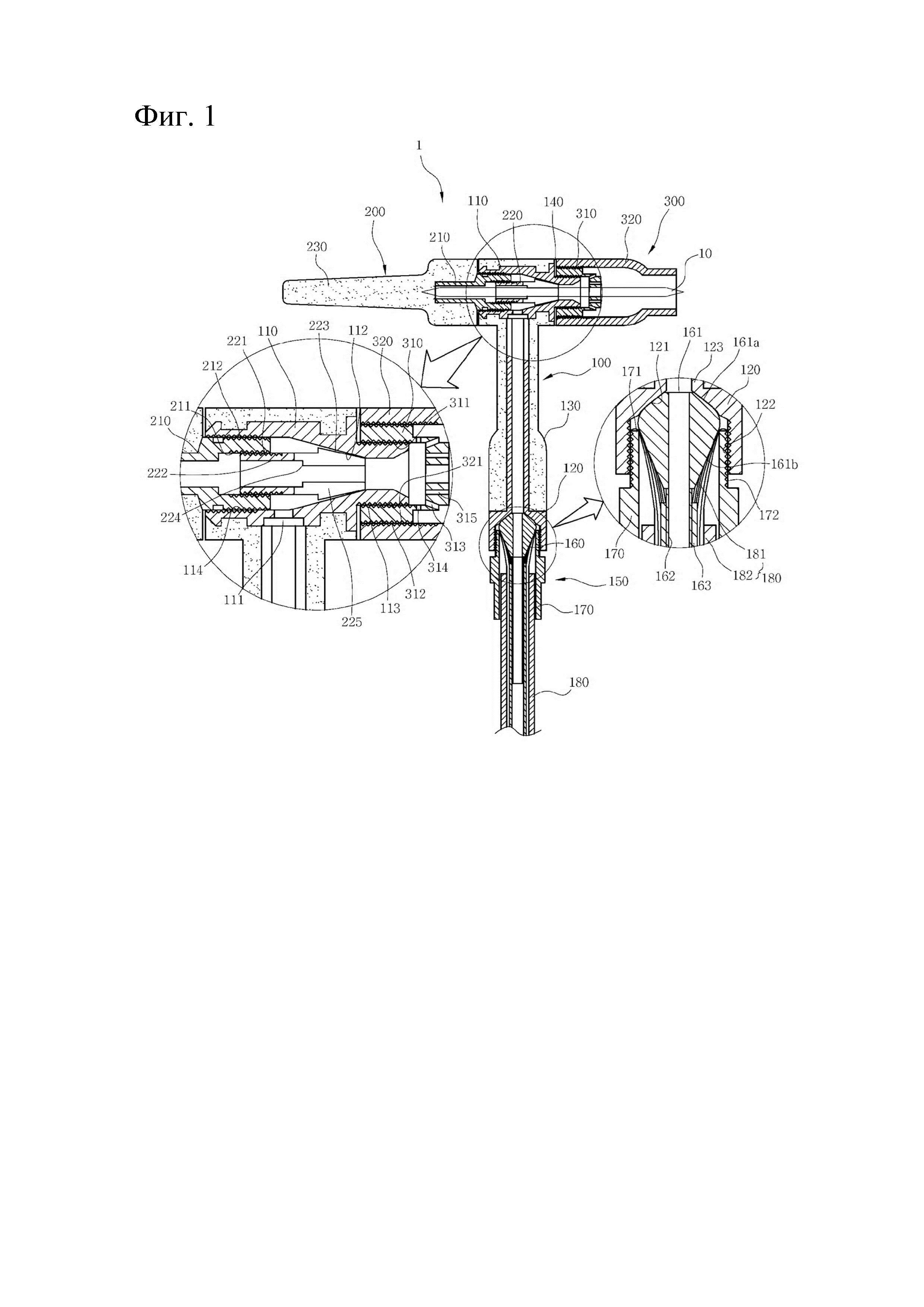

На фиг. 1 и 2 представлены виды в поперечном сечении, показывающие сварочную горелку в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения.

На фиг. 3-7 представлены виды в поперечном сечении, показывающие сварочную горелку в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения.

Осуществление изобретения

На фиг. 1 и 2 представлены виды, показывающие сварочную горелку в соответствии с первым предпочтительным вариантом осуществления изобретения.

Кратко, горелка 1 в соответствии с настоящим изобретением содержит: основной корпус 100, в который подают газ и электроэнергию; кожух 200 для электрода, предназначенный для опоры и фиксации электрода 10, когда длина выступания электрода 10 отрегулирована; и головку 300 для генерации разрядов для выполнения сварки с использованием подаваемых газа и электроэнергии и для формирования одного из множества сменных сопел 320 на одной горелке 1.

Далее со ссылкой на фиг. 1 и 2 будут подробно описаны компоненты сварочной горелки в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения. На фиг. 1 показан боковой вид в поперечном сечении горелки, а на фиг. 2 показан вид горелки с пространственным разделением деталей.

Прежде всего, основной корпус 100 содержит: полую корпусную трубку 110; первую скошенную поверхность 112, сформированную внутри корпусной трубки 110 и сужающуюся вперед; и вторую соединительную трубку 120, соединенную с внутренним пространством корпусной трубки 110 для подачи газа и электроэнергии.

Основной корпус 100 в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения содержит корпусную трубку 110, вторую соединительную трубку 120, первый защитный кожух 130, разделительное кольцо 140 и соединительный элемент 150.

Например, корпусная трубка 110 основного корпуса 100 содержит первый резьбовой элемент 113 с наружной резьбой, выполненный на наружной поверхности передней части для соединения головки 300 с корпусной трубкой 110, первый резьбовой элемент 114 с внутренней резьбой, выполненный на внутренней поверхности задней части для соединения кожуха 200 для электрода с корпусной трубкой, и первую скошенную поверхность 112, сформированную посередине и сужающуюся вперед.

Корпусная трубка 110 представляет собой полую трубку, изготовленную из металлического материала с высокой электропроводностью, предпочтительно, из латуни. Корпусная трубка 110 имеет проточный канал 111, сформированный в боковой стенке в середине корпусной трубки, для соединения со второй соединительной трубкой 120. Первая скошенная поверхность 112 сформирована на внутренней окружной поверхности, смежной с проточным каналом 111. Первая скошенная поверхность 112 имеет наклонную поверхность, которая сужается вперед, что порождает эффект Вентури и, тем самым, увеличивает скорость потока газа, подаваемого через проточный канал 111, делая поток газа равномерным.

Кроме того, вторая соединительная трубка 120 основного корпуса 100 содержит: подводящий канал 123, соединенный с внутренним пространством проходного канала 111 корпусной трубки 110; вторую соединительную часть 121, сформированную на внутренней поверхности так, что она сужается вверх, и с которой соединена первая соединительная часть 161а первого кабеля 160; и второй резьбовой элемент 122 с внутренней резьбой, выполненный на нижнем участке второй соединительной части 121 для соединения со вторым резьбовым элементом 172 с наружной резьбой первой соединительной трубки 170. Вторая соединительная трубка 120 обеспечивает подачу газа и электроэнергии от первого и второго кабелей 160 и 180, подсоединенных через соединительный элемент 150.

Вторая соединительная трубка 120, представляющая собой полый трубопровод, изготовлена из того же материала, что и корпусная трубка 110, и проходит от подводящего канала 123, соединенного с проточным каналом 111 корпусной трубки 110, чтобы сформировать некоторый объект, который рабочий, выполняющий сварку, может взять рукой. Вторая соединительная часть 121 сформирована на внутренней части нижнего участка второй соединительной трубки 120, а именно на втором резьбовом элементе 122 с внутренней резьбой, и сужается вверх. Вторая соединительная часть 121 предпочтительно представляет собой скошенную поверхность круглой формы для охвата первой соединительной части 161а первого кабеля 160 и для обеспечения идеального контакта с первой соединительной частью. Вторая соединительная часть 121 соединена с подводящим каналом 123 так, что подаваемый газ поступает в проточный канал 111 корпусной трубки 110 через подводящий канал 123.

Дополнительно первый защитный кожух 130 основного корпуса 100 выполняет функцию изоляции, окружая корпусную трубку 110 и вторую соединительную трубку 120.

Первый защитный кожух 130 сформирован так, что он окружает всю корпусную трубку 110 и вторую соединительную трубку 120, имея любую требуемую толщину, и изготовлен из неметаллического материала, такого как резина или уретан, обеспечивая изоляцию от подаваемой электроэнергии и защиту от тепла, выделяемого при сварке. Первый защитный кожух 130 является той частью, которую рабочий берет кистью руки.

Дополнительно разделительное кольцо 140 основного корпуса 100 выполнено из неметаллического материала с низкой теплопроводностью и установлено на участке, где подсоединен патрубок 310 головки 300, чтобы увеличивать время прохождения тепла от головки 300.

Разделительное кольцо 140 выполнено из материала в виде круглой пластины с отверстием в центре, так что первый резьбовой элемент 113 с наружной резьбой корпусной трубки 110 прижат к разделительному кольцу 140, предпочтительно изготовленному из синтетической пластмассы для обеспечения теплоизоляции. Разделительное кольцо 140 отделяет патрубок 310, установленный на первом резьбовом элементе 113 с наружной резьбой, от корпусной трубки 110, чтобы затруднять прохождение тепла от головки 300.

Кроме того, первый кабель 160, через который подают газ, и второй кабель 180, через который подают электроэнергию, соединены друг с другом соосно. Соединительный элемент 150 соединяет первый кабель 160 и второй кабель 180, соосно соединенные друг с другом, со второй соединительной трубкой 120 основного корпуса 100 для подачи газа и электроэнергии к основному корпусу 100.

Соединительный элемент 150 предназначен для одновременного подсоединения первого кабеля 160 и второго кабеля 180, соосно соединенных друг с другом, к корпусной трубке 110.

Здесь соединительный элемент 150 содержит: первый кабель 160 с головкой 161, соединительный стержень 162, проходящий под головкой 161, и первый шланг 163, соединенный с соединительным стержнем 162, для подачи газа к горелке 1, причем головка 161 имеет первую соединительную часть 161а, расположенную на верхнем участке в виде сужающейся вверх поверхности и соединенную со второй соединительной частью 121, сформированной на внутренней поверхности второй соединительной трубки 120, и первую прижимную часть 161b, сформированную на нижнем участке первой соединительной части в виде сужающейся вниз поверхности; второй кабель 180, имеющий электрический провод 181, средняя часть которого соосна с первым шлангом 163 и соединена с ним, причем электрический провод 181 электрически подсоединен ко второй соединительной трубке 120 для подачи электроэнергии к горелке 1; и первую соединительную трубку 170, имеющую второй резьбовой элемент 172 с наружной резьбой, соединенный со вторым резьбовым элементом 122 с внутренней резьбой, выполненным на внутренней поверхности второй соединительной трубки 120, когда первый и второй кабели 160 и 180 вставлены в центр первой соединительной трубки 170 соосно, а также вторую прижимную часть 171, сформированную на верхнем участке второго резьбового элемента 172 с наружной резьбой и выполненную с возможностью толкания головки первого кабеля 160 так, что первая соединительная часть 170 и вторая соединительная часть 120 входят в контакт друг с другом для подсоединения первого кабеля 160, а электрический провод 181 проходит между первой прижимной частью 161b и второй прижимной частью 171 для соединения второго кабеля 180 с первой соединительной трубкой 170.

Головка 161 и соединительный стержень 162, сформированные на нижнем участке головки 161 первого кабеля 160, выполнены из латуни. Головка 161 имеет первую соединительную часть 161а, сформированную на верхнем участке в виде сужающейся вверх поверхности, а первая прижимная часть 161b, сформированная на нижнем участке первой соединительной части 161а, сформирована в виде сужающейся вниз поверхности. Соединительный стержень 162, расположенный на нижнем конце первой прижимной части 161b, соединен с центральной подводящей трубкой головки 161. Первый шланг 163 для подачи газа прижат к наружной окружной поверхности соединительного стержня 162 так, что газ поступает в первую соединительную трубку 170 через соединительный стержень 162 и головку 161.

Второй кабель 180 имеет второй шланг 182, расположенный на наружной окружной поверхности электрического провода 181, по которому поступает электроэнергия, а первый шланг 163 введен по центру электрического провода 181 так, что первый кабель 160 и второй кабель 180 сформированы соосно как одна линия. Концевой участок электрического провода 181 расположен на головке 161 первого кабеля 160, окружая первую прижимную часть 161b.

Первая соединительная трубка 170 представляет собой полую трубку, выполненную из латуни, и имеет второй резьбовой элемент 172 с наружной резьбой, сформированный на наружной окружной поверхности верхней части и соединенный со вторым резьбовым элементом 122 с внутренней резьбой второй соединительной трубки 120, а также имеет вторую прижимную часть 171, сформированную на верхнем конце второго резьбового элемента 172 с наружной резьбой в виде сужающейся вниз поверхности. Когда первую соединительную трубку 170 собирают со второй соединительной трубкой 120, то первая прижимная часть 161b и вторая прижимная часть 171 входят в контакт друг с другом посредством скошенных поверхностей с возникновением усилия прижима, так что электрический провод 181, расположенный между первой прижимной частью 161b и второй прижимной частью 171, оказывается прижат и зафиксирован. Благодаря этому электроэнергия через электрический провод 181 и вторую соединительную трубку 120 поступает на корпусную трубку 110.

В этом случае остальная часть электрического провода 181, зафиксированная и проходящая между первой прижимной частью 161b и второй прижимной частью 171, оказывается намотанной по спирали на участок соединения между вторым резьбовым элементом 122 с внутренней резьбой и вторым резьбовым элементом 172 с наружной резьбой с обеспечением надежной фиксации.

Таким образом, поскольку сварочная горелка в соответствии с настоящим изобретением имеет подводящую трубку с соединительным элементом 150, соединяющим соосно одновременно первый кабель 160 и второй кабель 180, сварочная горелка позволяет рабочему легко подсоединять кабели для подачи газа и электроэнергии и упрощает всю конструкцию, тем самым повышая производительность горелки.

Кроме того, сварочная горелка в соответствии с настоящим изобретением имеет конструкцию, в которой электрический провод 181 второго кабеля 180 для подачи электроэнергии расположен и закреплен между первой прижимной частью 161b и второй прижимной частью 171 для подачи электроэнергии. Следовательно, поскольку механическое напряжение при движении во время сварки не концентрируется на участке подсоединения электрического провода 181, то обрыв электрического провода 181 затрудняется, и даже если электрический провод 181 выходит из строя из-за старения, то можно полностью обрезать первый кабель 160 и легко подсоединить соосно другой первый кабель, что повышает эффективность техобслуживания.

Дополнительно кожух 200 для электрода содержит соединитель 210, цанговый патрон 220 и второй защитный кожух 230. Цанговый патрон 220 установлен в состоянии, когда электрод 10 вставлен в основной корпус 100. Длину выступания электрода 10, вставленного в цанговый патрон 220, можно регулировать благодаря тому, что вторая скошенная часть 223, расположенная на наружной окружности цангового патрона 220, входит в контакт с первой скошенной поверхностью 112 и прижимается первой скошенной поверхностью при установке цангового патрона 220 в основной корпус 100, с обеспечением опоры и фиксации.

Например, кожух 200 для электрода имеет соединитель 210 для создания нажимного усилия с использованием первой скошенной поверхности 112 внутри корпусной трубки 110, когда цанговый патрон 220 устанавливают в корпусной трубке 110 посредством присоединения к корпусной трубке 110 основного корпуса 100.

Соединитель 210 представляет собой полую трубку, сформированную так, что часть электрода 10, вставленная в корпусную трубку 110, соединена с первым резьбовым элементом 114 с внутренней резьбой, расположенным на корпусной трубке 110 основного корпуса 100, с использованием третьего резьбового элемента 112 с наружной резьбой, выполненного на наружной окружной поверхности спереди. Соединитель 210 соединяет соединитель 210 и цанговый патрон 220 друг с другом, в то время как четвертый резьбовой элемент 221 с наружной резьбой цангового патрона 220 соединен с третьим резьбовым элементом 211 с внутренней резьбой, выполненным на внутренней окружной поверхности третьего резьбового элемента 212 с наружной резьбой. Соединитель 210 имеет трубную часть, выступающую из задней части соединителя, для подсоединения второго защитного кожуха 230.

Кроме того, цанговый патрон 220 кожуха 200 для электрода установлен в корпусной трубке 110 основного корпуса 100 через соединитель 210, и его опору и фиксацию после регулировки длины выступания электрода 10, вставленного в корпусную трубку 110, обеспечивает усилие прижима, возникающее, когда цанговый патрон 220 входит в контакт с первой скошенной поверхностью 112 корпусной трубки 110.

Здесь цанговый патрон 220 содержит: установочное отверстие 222, сформированное в цанговом патроне так, что электрод 10 вставляют в это установочное отверстие 222; вторую скошенную часть 223, сформированную на разрезной втулке 225, направленной вперед радиально от установочного отверстия 222, чтобы обеспечить втягивание внутрь под действием нажима первой скошенной поверхности 112, расположенной внутри корпусной трубки 110 основного корпуса 100; и контактную часть 224, имеющую скошенную поверхность, сформированную внутри второй скошенной части 223 и расширяющуюся вперед, причем контактная часть 224 предназначена для обеспечения контакта по поверхности с наружной окружной поверхностью электрода 10 для того чтобы обеспечить усилие фиксации.

В этом случае, когда происходит втягивание второй скошенной части 223, вторая скошенная часть 223 входит в контакт по поверхности с наружной окружной поверхностью электрода 100 в значительной степени посредством скошенной структуры контактной части 224, что увеличивает усилие фиксации. Электрод 10, удерживаемый в цанговом патроне 220, представляет собой стержень штыревого типа, имеющий острую часть, и его широко используют для дуговой сварки. Поэтому его описание будет опущено.

Сварочная горелка в соответствии с настоящим изобретением может предотвращать уменьшение усилия зажима, поскольку опорная поверхность электрода 10 становится шире благодаря цанговому патрону с контактом по поверхности, что затрудняет деформацию опорного участка электрода 10 при высокой температуре и позволяет рабочему легко выполнять сварку, устраняя перемещение электрода 10.

Кроме того, кожух 200 для электрода дополнительно содержит второй защитный кожух 230, прикрепленный к задней части соединителя 210 и регулирующий усилие прижима таким образом, что цанговый патрон 220 удерживает электрод 10 посредством изменения места соединения с основным корпусом 100 путем спирального вращения соединителя 210 вдоль третьего резьбового элемента 212 с наружной резьбой и первого резьбового элемента 114 с внутренней резьбой.

Второй защитный кожух 230 имеет форму стержня и соединен с задней частью соединителя 210. Поскольку второй защитный кожух 230 может вращать соединитель 210, то положение соединителя 210, соединенного с основным корпусом 100, изменяется в зависимости от третьего резьбового элемента 212 с наружной резьбой и второго резьбового элемента 122 с внутренней резьбой, и усилие прижима можно регулировать, при изменении положения места, где вторая скошенная часть 223 цангового патрона 220 входит в контакт с первой скошенной поверхностью 112 корпусной трубки 110. Регулировка усилия прижима увеличивает или уменьшает усилие зажима электрода 10, так что положение фиксации электрода 10 может быть легко изменено.

Дополнительно головка 300 имеет множество сопел 320, причем любое из сопел 320 соединено с другим концом кожуха 200 для электрода через патрубок 310 так, что эта головка будет генерировать разряды для сварки с использованием подаваемого газа и электроэнергии. Каждое из множества сопел 320 имеет отверстия 321 с разными диаметрами под стандартизированные размеры наконечников и съемную часть 312 с размерами, соответствующими отверстиям 321, присоединяемую к отверстиям 321, так что любое из сопел 320 может быть заменено другим соплом при использовании конструкции из отверстия 321 и съемной части 312.

Головка 300 согласно первому предпочтительному варианту осуществления настоящего изобретения содержит патрубок 310 и сопла 320.

Например, головка 300 имеет патрубок 310 для соединения множества сопел 320, имеющих различные диаметры в соответствии со стандартизированными размерами наконечников, с основным корпусом 100.

Патрубок 310 представляет собой полую трубку и имеет съемную часть 312, выполненную спирально на его наружной окружной поверхности, причем размер этой съемной части может быть разным в соответствии с разными диаметрами отверстий 321, выполненных в сопле 320. Четвертый резьбовой элемент 311 с внутренней резьбой, соединенный с первым резьбовым элементом 113 с наружной резьбой основного корпуса 100, выполнен на внутренней окружной поверхности съемной части 312.

Здесь патрубок 310 дополнительно содержит наклонное отверстие 313, наклоненное относительно внутренней стенки сопла 320, и расположенное под прямым углом отверстие 314, выполненное под прямым углом к внутренней стенке сопла 320. Газ, подаваемый в основной корпус 100, попадает на внутреннюю стенку через наклонное отверстие 313 и через расположенное под прямым углом отверстие 314, так что может быть осуществлена функция охлаждения сопла 320 с использованием газа.

Наклонное отверстие 313 обеспечивает распыление подаваемого газа на внутреннюю боковую стенку сопла 320 под острым углом для охлаждения сопла 320 до температуры газа, а расположенное под прямым углом отверстие 314 обеспечивает распыление подаваемого газа на внутреннюю боковую стенку сопла 320 под прямым углом для охлаждения сопла 320 до температуры газа.

В этом случае патрубок 310 дополнительно имеет боковое отверстие 315, расположенное спереди для распыления газа вперед, и боковое отверстие 315 обеспечивает равномерную подачу газа газ для дугового разряда.

Пользователь может выбрать, либо использовать только одно из двух отверстий - наклонное отверстие 313 или боковое отверстие 315, либо использовать оба отверстия - наклонное отверстие 313 и боковое отверстие 315.

Таким образом, сварочная горелка в соответствии с настоящим изобретением, имеющая патрубок 310, содержащий наклонное отверстие 313 и расположенное под прямым углом отверстие 314, обеспечивает рабочему возможность непрерывно вести сварку и предотвращает такие происшествия, как ожог рабочего и пожар, благодаря снижению теплопередачи в результате осуществления функции охлаждения.

В этом случае, как показано на фиг. 2, съемную часть 312 можно менять в соответствии с отверстиями 321 с разными диаметрами сопла 320. Таким образом, патрубок 310, имеющий съемные части 312 различных размеров, подбирают индивидуально в соответствии с размерами сопел 320, так что сопла 320 можно менять.

Следовательно, заменяемый патрубок 310 для подсоединения множества сопел 320 к одной горелке 1 обеспечивает соответствие стандартизированным размерам сопел 320, так что сопла 320 с разными размерами наконечника, соответствующим целям и областям сварки, могут быть заменены друг на друга на одной горелке 1. Следовательно, сварочная горелка в соответствии с настоящим изобретением расширяет возможности ее применения, поскольку можно использовать одно из множества сопел 320 в соответствии с целями и областями сварки на одной горелке 1, и это не влечет дополнительных затрат, так как при изменении цели или области сварки требуется изменить только размер наконечника на используемой горелке 1.

Кроме того, головка 300 дополнительно содержит сопло 320, которое является наконечником для генерации дугового разряда электрода 10 при подаче газа и электроэнергии.

Сопла 320 представляют собой полые трубки и выполнены из материала с высокой термостойкостью, предпочтительно из керамики. Множество сопел 320 имеют спиральные отверстия 321 с разными диаметрами под стандартизированные размеры наконечников, и любое из сопел 320 может быть заменено другим соплом на одной горелке при использовании конструкции из отверстий 321 и съемных частей 312.

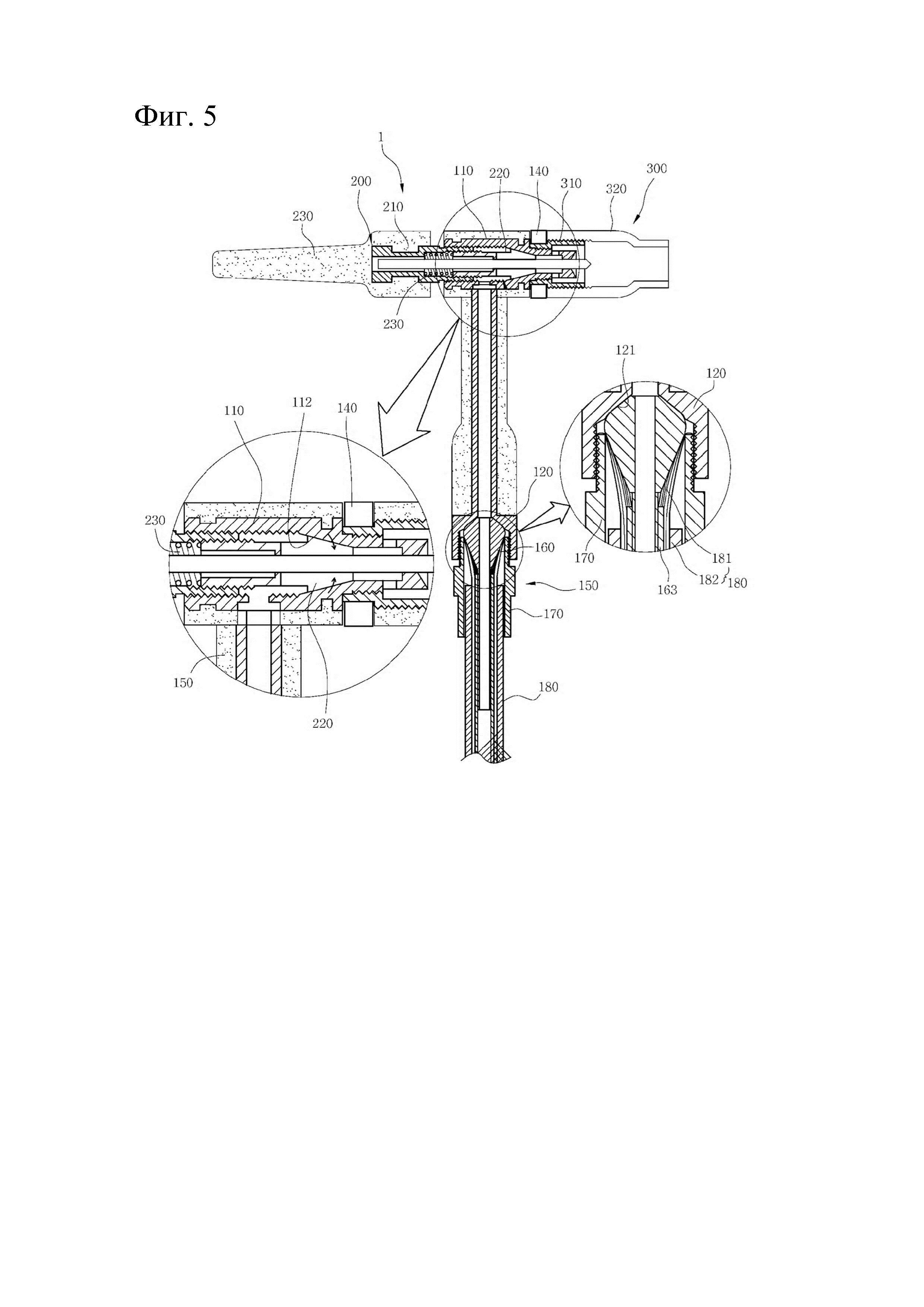

На фиг. 3-7 показана сварочная горелка в соответствии со вторым предпочтительным вариантом осуществления настоящего изобретения.

Сначала со ссылкой на фиг. 3 будет описана сварочная горелка согласно второму предпочтительному варианту осуществления настоящего изобретения.

Например, головка 300 сварочной горелки 1 имеет вогнутую часть 322, сформированную на боковой стенке сопла 320, для обеспечения вогнутого пространства в сопле 320 и возникновения в головке газового вихря, когда газ, распыляемый из патрубка 310, попадает в вогнутое пространство.

Вогнутая часть 322 представляет собой вогнутую канавку, сформированную на внутренней окружной поверхности боковой стенки сопла 320. Газ, распыляемый через наклонное отверстие 313 и расположенное под прямым углом отверстие 314 патрубка 310, образует вихрь во внутреннем пространстве сопла 320 при столкновении с вогнутой частью 322, а затем выходит вперед из сопла 320, так что эффективность охлаждения с использованием газа повышается за счет вихря, сформированного внутри сопла 320, а поступление наружного воздуха из передней открывающейся части сопла 320 блокируется, что повышает эффективность дугового разряда.

Дополнительно, как показано на фиг. 4, соединительный элемент 150 горелки 1 вставлен в подводящий канал 123 второй соединительной трубки 120, и на верхнем конце головки 161 первого кабеля 160 сформирован выступ 161с для обеспечения герметичности при подаче газа.

Выступ 161с имеет полую часть и в форме трубки выступает вместе с центром верхнего конца головки 161 первого кабеля 160. Выступ 161с имеет размер, соответствующий стороне подводящего канала 123 второй соединительной трубки 120, и имеет направляющую часть 161d круглой формы, сформированную на окружности верхнего конца выступа 161с, чтобы его можно было легко вставить в подводящий канал 123. Предпочтительно, чтобы выступ 161с с усилием входил в подводящий канал 123.

В этом случае, когда выступ 161с вставлен в подводящий канал 123 и головка 161 подсоединена, подсоединенная часть подводящего канала, в который подают газ, является двойной системой поддержания герметичности, предотвращающей утечку газа из подсоединенной части, использующей соединительный элемент 150.

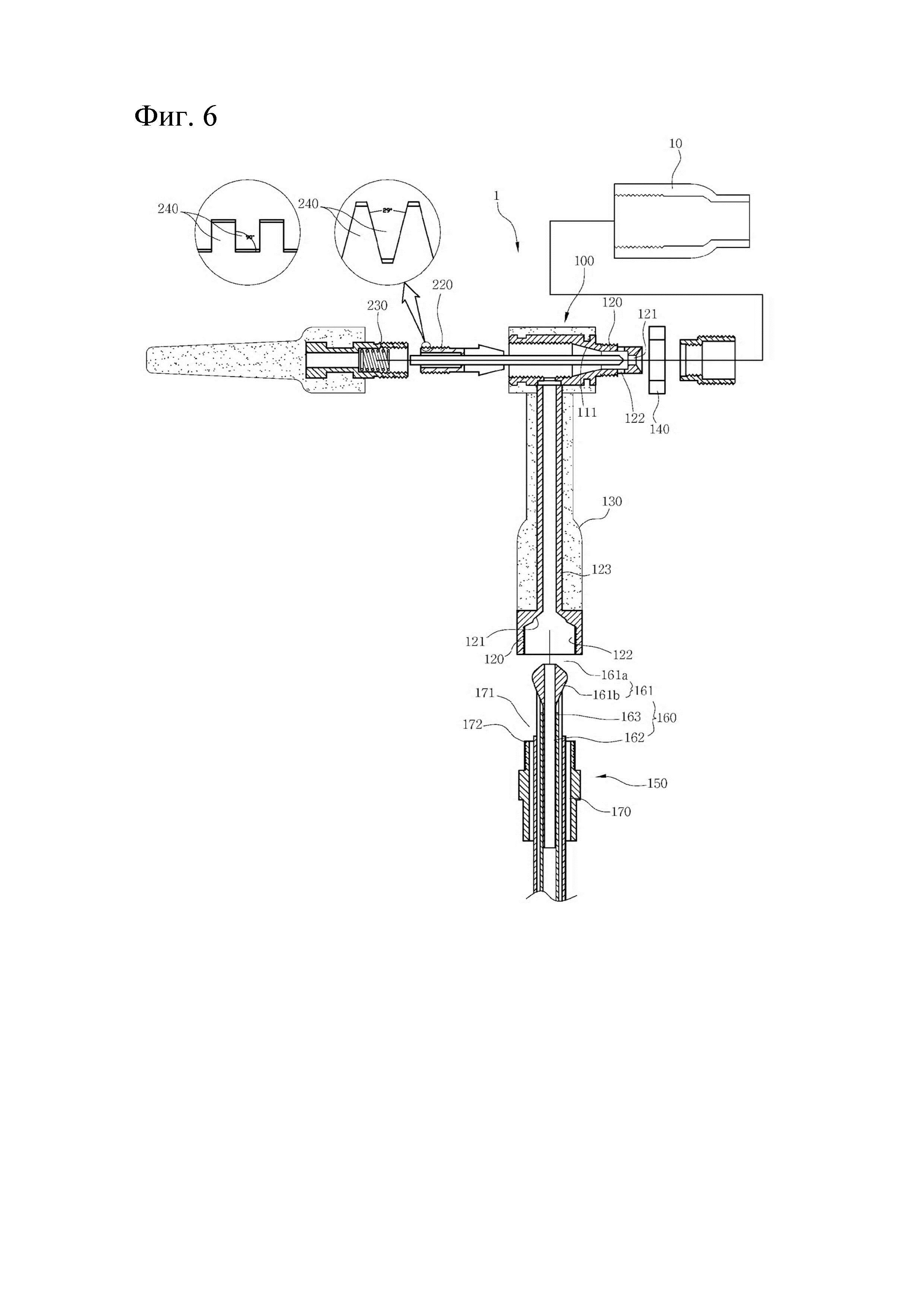

На фиг. 5 и 6 показана сварочная горелка в соответствии с другим предпочтительным вариантом осуществления изобретения. На фиг. 5 соединитель имеет упругий элемент 230, а именно пружину, расположенную внутри соединителя так, что цанговый патрон 220 входит в контакт с первой скошенной поверхностью 112.

Соединитель далее имеет ступеньку 212, расположенную в нем для обеспечения опоры упругого элемента, и в данном примере предпочтительно, чтобы винтовая резьба была выполнена такой, как показано на фиг. 6, а не треугольной формы.

Это значит, что элемент с внутренней резьбой, сформированный на внутренней поверхности соединителя, и резьбовой элемент с наружной резьбой, сформированный на наружной поверхности цангового патрона, представляют собой резьбовые элементы с трапецеидальной резьбой, каждый из которых имеет винтовую резьбу с углом 29°-30°, или резьбовые элементы с прямоугольной резьбой, каждый из которых имеет винтовую резьбу с углом 90°, чтобы выдерживать усилие, создаваемое упругим элементом.

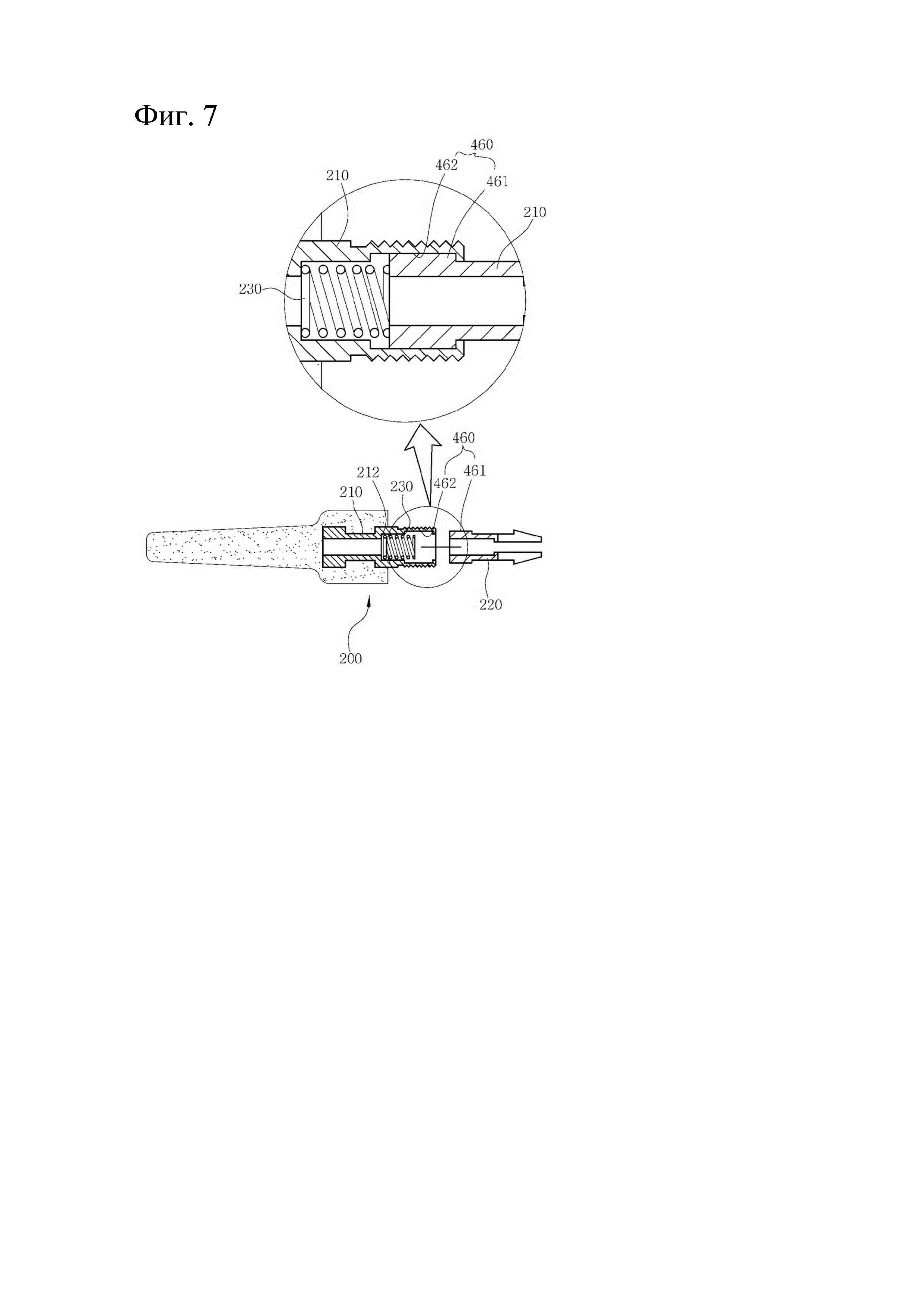

Фиг. 7 иллюстрирует сварочную горелку в соответствии с еще одним предпочтительным вариантом осуществления настоящего изобретения.

Удерживающая соединительная часть 460 расположена на цанговом патроне 220 в сварочной горелке 1, имеющей вышеуказанную конструкцию.

Удерживающая соединительная часть 460 содержит удерживающий выступ 461, выступающий на наружной поверхности задней части цангового патрона 220, и удерживающий паз 462, имеющий ступеньку на внутренней поверхности передней части соединителя 210, чтобы обеспечить усилие зажима, выполняющее удержание, когда удерживающий выступ 461 вставлен.

В этом случае, когда удерживающая соединительная часть 460 расположена на соединенном участке между цанговым патроном 220 и соединителем 210, при вводе удерживающего выступа 461 в удерживающий паз 462 соединителя 210 происходит закрепление цангового патрона 220. Таким образом, цанговый патрон 220 не отделен от соединителя 210 и свободно перемещается вперед и назад благодаря доступному пространству удерживающего паза 462. Дополнительно цанговый патрон 220 удерживается в состоянии, когда он вдавлен вперед упругим усилием, обеспечиваемым упругим элементом 230, вставленным между цанговым патроном 220 и соединителем 210 так, что первая скошенная поверхность 112 и вторая скошенная поверхность 223 контактируют друг с другом одинаковым образом. Поскольку упругое усилие, создаваемое упругим элементом 230, увеличивается или уменьшается в зависимости от глубины, на которой соединитель 210 соединяется с корпусной трубкой 110, то такое усилие, создаваемое упругим элементом 230, можно легко регулировать.

Например, в состоянии, в котором соединенный участок между цанговым патроном 220 и соединителем 210 соединен с использованием удерживающей соединительной части 460, цанговый патрон 220 имеет возможность свободного перемещения вперед и назад. Следовательно, если у цангового патрона 220 перемещается из-за зазора, возникшего в результате теплового расширения, то на цанговый патрон 220 непрерывно действует направленное вперед упругое усилие упругого элемента 230, и зазор, возникающий в результате теплового расширения, будет скомпенсирован перемещением цангового патрона 220 вперед-назад без ухудшения фиксации электрода 10 цанговым патроном 220.

Промышленная применимость

Настоящее изобретение относится к сварочной горелке, соединенной со сварочным аппаратом для сварки и используемой для сварки деталей машин, для сварки на строительных площадках и для сварки труб.

Реферат

Изобретение относится к сварочной горелке, содержащей основной корпус, выполненный в виде полой корпусной трубки и имеющий первую скошенную поверхность, сформированную внутри корпусной трубки, кожух для электрода, имеющий цанговый патрон на передней стороне соединителя, навинчиваемого на одну сторону корпусной трубки, выполненный с возможностью перемещения цангового патрона при затягивании или ослаблении соединителя, так что происходит зажимание электрода, вставленного в цанговый патрон, или регулировка его длины, так что происходит зажимание электрода, когда цанговый патрон входит в плотный контакт с первой скошенной поверхностью, и регулировка электрода, когда цанговый патрон отходит от первой скошенной поверхности, головку, имеющую патрубок, расположенный на стороне, обращенной к корпусной трубке, и распыляющий подаваемый газ во всех направлениях, и сформированную из сопла, установленного на наружной поверхности патрубка, и соединительный элемент, направляющий подаваемый газ в корпусную трубку и электрически подключенный для обеспечения воспламенения и сварки. Часть газа, распыляемого внутри сопла во всех направлениях через патрубок, контактирует с соплом и обеспечивает охлаждение в процессе сварки. В результате обеспечивается улучшение конструкции, что расширяет возможности применения такой горелки, уменьшает усилия зажима электрода и обеспечивает охлаждение в процессе сварки. 2 н. и 9 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Сварочная горелка для первого электрода для многоэлектродной дуговой сварки под флюсом и способ сварки с применением такой горелки

Комментарии