Сварочная горелка для первого электрода для многоэлектродной дуговой сварки под флюсом и способ сварки с применением такой горелки - RU2597186C2

Код документа: RU2597186C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к сварочным горелкам, используемым с передними электродами в многоэлектродной дуговой сварке под флюсом стальных листов, пригодной, например, для шовной сварки стальных труб большого диаметра, а также относится к способам многоэлектродной дуговой сварки под флюсом с применением таких сварочных горелок.

Уровень техники

Дуговая сварка под флюсом имеет ряд преимуществ, таких как превосходное качество шва, надлежащий внешний вид валика и, помимо прочего, большое количество подводимого тепла, поскольку шлак защищает сварочную ванну. Для сварки стальных листов вдоль длинной прямой линии сварного шва, в общем, применяется дуговая сварка под флюсом с использованием двух и большего количества электродов, т.е. многоэлектродная дуговая сварка под флюсом с целью выполнения высококачественной и высокопроизводительной процедуры сварки.

Для более эффективной сварки стальных листов необходимо увеличить глубину проплавления, которая определяется как расстояние от поверхности стального листа до нижнего конца сварочной ванны, а также производительность наплавки. Дуговая сварка под флюсом, в которой может подводиться больший ток по сравнению с дуговой сваркой в среде защитного газа, обеспечивает глубокое проплавление и поэтому пригодна для более эффективной сварки стальных листов. Однако преимущества, связанные с большим количеством подводимого тепла за счет подачи большего тока и повышением эффективности сварки и уменьшением количества технологических дефектов (например, уменьшением количества шлаковых включений), ведут к излишнему количеству подводимого тепла при сварке, что является нежелательным, поскольку уменьшается ударная вязкость, в частности ударная вязкость зоны термического влияния (ЗТВ).

Уменьшение количества подводимого тепла неизбежно уменьшает количество наплавляемого металла. Соответственно площадь сечения кромки под сварку должна быть уменьшена в зависимости от уменьшения количества наплавляемого металла. Это ведет к отсутствию проплавления, если сварка не выполняется с более глубоким проплавлением. Таким образом, для решения вышеуказанной проблемы необходимо обеспечить как подведение уменьшенного количества тепла, так и увеличенную глубину проплавления.

Для решения вышеуказанной задачи, например, в Патентной литературе 1 предлагается способ многоэлектродной дуговой сварки под флюсом с небольшим количеством подводимого тепла, используя по меньшей мере один передний электрод, имеющий меньший диаметр проволоки по сравнению с задним электродом, и источник постоянного тока по меньшей мере для одного переднего электрода. Это увеличивает плотность тока в проволоке и, следовательно, увеличивает количество джоулевой теплоты и количество наплавляемого металла. Таким образом, этот способ позволяет эффективно уменьшить количество подводимого тепла для сварки, в то же время обеспечивая такую же глубину проплавления, как и при использовании существующих способов. К сожалению, увеличенное количество наплавляемого металла не предусматривает значительного уменьшения количества подводимого тепла для сварки. Кроме того, процесс изготовления тонкой проволоки, включающий в себя волочение проволоки и промежуточный отжиг, влечет за собой повышенные расходы в случае использования сварочных материалов, имеющих более высокую прочность.

В Патентной литературе 2 описывается способ дуговой сварки под флюсом, в котором в качестве переднего электрода используется проволока с флюсовым сердечником, имеющая диаметр 3,2 мм и менее. Проволока с флюсовым сердечником содержит наполняющий порошок и, таким образом, имеет меньшее сечение металла по сравнению со сплошной проволокой такого же диаметра. Это увеличивает эффективную плотность тока и, следовательно, увеличивает скорость расплавления проволоки и количество наплавляемого металла на единицу подводимого тепла для сварки, тем самым обеспечивая более высокую производительность наплавки при небольшом количестве подводимого тепла для сварки.

В отличие от этого использование сплошной проволоки не является достаточно эффективным, поскольку она имеет большее сечение металла и, таким образом, имеет меньшую плотность тока при таком же диаметре. Применительно к такому способу желательно использовать порошок, содержащий металлический компонент в количестве 80 мас.% или более от массы порошка для обеспечения высокой производительности наплавки. Другое преимущество состоит в том, что тонкая проволока с флюсовым сердечником может изготавливаться с меньшими затратами по сравнению с тонкой сплошной проволокой, в особенности применительно к маркам проволоки с высокой прочностью.

Как описано выше, использование тонкой проволоки с флюсовым сердечником увеличивает производительность наплавления проволоки и, следовательно, увеличивает количество наплавляемого металла на единицу подводимого тепла для сварки, тем самым обеспечивая более высокую производительность наплавки при небольшом количестве подводимого тепла для сварки. Тонкая проволока с флюсовым сердечником также имеет преимущество, состоящее в низких расходах на изготовление, в особенности применительно к маркам проволоки с высокой прочностью. Однако при использовании проволоки с флюсовым сердечником существует проблема, состоящая в том, что после ее распрямления остается большая извитость по сравнению со сплошной проволокой.

Стандартная сварочная горелка для дуговой сварки под флюсом включает в себя контактный наконечник 5, соединитель 2 для кабеля 1 питания и трубчатый проводник (удлинительное сопло) 3, расположенный между ними. Горелка для дуговой сварки под флюсом имеет в центре отверстие для вставления проволоки. Проволока 4 вставляется через отверстие для вставления, контактирует с контактным наконечником 5 и получает питание от контактного наконечника 5. Однако если в проволоке 4 сохраняется большая извитость, как показано на фиг. 1, она вступает в контакт с внутренней стороной внутреннего отверстия проводника с задней стороны контактного наконечника. В результате точка подачи питания варьируется и, следовательно, варьируется длина проволоки, т.е. длина переднего конца проволоки. В частности, если по условиям сварки предусматривается высокая скорость подачи проволоки, при использовании такой проволоки возникает проблема, состоящая в том, что напряжение дуги будет нестабильным, поскольку скорость подачи во время сварки будет еще выше.

Во избежание такой ситуации необходимо усилить распрямление проволоки для обеспечения достаточной прямолинейности проволоки, так чтобы проволока не вступала в физический контакт с внутренней стороной отверстия для вставления, или электрически изолировать внутреннюю сторону отверстия для вставления от проволоки.

Однако усиление распрямления проволоки увеличивает нагрузку на двигатель подачи проволоки. В частности, проволока с флюсовым сердечником может сама деформироваться из-за низкой прочности проволоки. Кроме того, в проволоке, полученной волочением из контейнерной упаковки, сохраняется спиральная или пространственная извитость. Такую проволоку сложно распрямить, особенно если эта проволока является проволокой с флюсовым сердечником.

В Патентной литературе 3 и Патентной литературе 4 описываются способы, относящиеся к сварочным горелкам, имеющим отверстие для вставления, в котором установлена изолирующая трубка. Однако эти способы предназначены для изоляции внутренней стороны отверстия для вставления с передней стороны точки подачи питания для увеличения длины проволоки и, таким образом, увеличения количества джоулевой теплоты и производительности наплавления. Таким образом, эти способы не могут уменьшить нестабильное увеличение скорости подачи проволоки и напряжения дуги при дуговой сварке под флюсом применительно к подведению высокого сварочного тока. Соответственно могут иметь место технологические дефекты, такие как шлаковые включения, и количество расплавленной проволоки может варьироваться, что ведет к неравномерной форме проплавления.

В Патентной литературе 5 и Патентной литературе 6 описываются способы препятствования короткому замыканию в удлинительном сопле и тем самым обеспечения стабильной высокоскоростной сварки посредством настройки точки подачи питания на 50-100 мм выше переднего конца контактного наконечника и соединения точки подачи питания с удлинительным соплом с установкой между ними изолятора. Однако при использовании этих способов возникают проблемы, связанные с тем, что они требуют применения специального держателя и изолятора и влекут за собой низкую эффективность во время настройки углов нескольких электродов и замены контактного наконечника. Поскольку точка подачи питания настроена в том месте, которое расположено рядом со сварным швом, т.е. на 50-100 мм выше переднего конца контактного наконечника, кабель питания подвергается воздействию большого количества теплоты излучения, что может оказывать отрицательное влияние на срок службы кабеля питания.

Перечень используемых документов:

Патентная литература 1: публикация японской нерассмотренной патентной заявки №52-82652.

Патентная литература 2: публикация японской нерассмотренной патентной заявки №2007-260692.

Патентная литература 3: публикация японской нерассмотренной патентной заявки №63-80978.

Патентная литература 4: японский патент №3529043.

Патентная литература 5: публикация японской нерассмотренной патентной заявки №8-155649.

Патентная литература 6: публикация японской нерассмотренной патентной заявки №8-257754.

Раскрытие изобретения

Соответственно настоящее изобретение предлагает сварочную горелку для использования с передним электродом в многоэлектродной дуговой сварке под флюсом, которая обеспечивает стабильную сварку, даже если в качестве переднего электрода в многоэлектродной дуговой сварке под флюсом используется тонкая проволока, в частности, если сварка выполняется в условиях сварки с высокой скоростью подачи проволоки или даже если используется проволока с флюсовым сердечником, которая имеет большую извитость после распрямления, и, кроме того, настоящее изобретение предлагает способ многоэлектродной дуговой сварки под флюсом с использованием такой сварочной горелки.

После выполнения обширных исследований с целью решения вышеуказанных проблем авторы изобретения установили, что дуга может быть эффективно стабилизирована посредством изолирования трубчатого проводника, расположенного между контактным наконечником и соединителем для кабеля питания, от проволоки и/или настройки точки подачи питания на 100-200 мм выше переднего конца контактного наконечника, тем самым осуществляя настоящее изобретение. В частности, настоящее изобретение сводится к следующему.

[1] Сварочная горелка для использования с передним электродом в многоэлектродной дуговой сварке под флюсом, включающая в себя контактный наконечник, соединитель для кабеля питания, трубчатый проводник, расположенный между ними, и средство для изоляции трубчатого проводника от электродной проволоки.

[2] Сварочная горелка для использования с передним электродом в многоэлектродной дуговой сварке под флюсом по п. [1], в которой средство для изоляции трубчатого проводника от электродной проволоки является износостойкой и абразивостойкой изолирующей трубкой, расположенной на внутренней стенке трубчатого проводника.

[3] Сварочная горелка для использования с передним электродом в многоэлектродной дуговой сварке под флюсом по п. [1], в которой расстояние между передним концом контактного наконечника и соединителем для кабеля питания составляет 100-200 мм.

[4] Сварочная горелка для использования с передним электродом в многоэлектродной дуговой сварке под флюсом по п. [2], в которой расстояние между передним концом контактного наконечника и соединителем для кабеля питания составляет 100-200 мм.

[5] Способ многоэлектродной дуговой сварки под флюсом, включающий в себя выполнение сварки с применением сварочной горелки для использования с передним электродом в многоэлектродной дуговой сварке под флюсом по п. [1], [2], [3] или [4] и с применением проволоки с флюсовым сердечником, имеющей диаметр 3,2 мм или менее, в качестве передней электродной проволоки.

[6] Способ многоэлектродной дуговой сварки под флюсом по п. [5], в котором сварка выполняется посредством подачи к переднему электроду сварочного тока 800 А или более.

Настоящее изобретение, описанное выше, предлагает следующий преимущественный эффект:

a) сварочная горелка по настоящему изобретению обеспечивает стабильную сварку, даже если в качестве переднего электрода для многоэлектродной дуговой сварки под флюсом используется тонкая проволока, в частности, если сварка выполняется в условиях сварки с высокой скоростью подачи проволоки или даже если используется проволока с флюсовым сердечником, которая имеет большую извитость после распрямления. В результате может быть получен металл сварного шва высокого качества.

Настоящее изобретение, которое устанавливает способ сварки с небольшим количеством подводимого тепла, используя тонкую проволоку в многоэлектродной дуговой сварке под флюсом, также предлагает следующие преимущественные эффекты:

b) сварочная горелка по настоящему изобретению позволяет подводить значительное меньшее количество тепла для сварки, в то же время обеспечивая надлежащую глубину проплавления. В результате могут быть получены металл шва и ЗТВ с превосходной низкотемпературной ударной вязкостью;

c) использование сварочной горелки по настоящему изобретению не приводит к разупрочнению зоны термического влияния, что является проблемой применительно к высокопрочным стальным трубам, тем самым обеспечивая стабильную прочность сварного соединения;

d) использование проволоки с флюсовым сердечником уменьшает технологические дефекты, такие как шлаковые включения, которые могут иметь место, когда в качестве переднего электрода для выполнения сварки с большой глубиной проплавления по отношению к ширине сварного валика используется тонкая проволока. В результате может быть получен металл сварного шва высокого качества.

Краткое описание чертежей

На фиг. 1 показано сравнение варианта (а), где проволока имеет незначительную извитость, с вариантом (b), где проволока имеет большую извитость;

на фиг. 2 - схематичный чертеж с изображением средства для изоляции внутренней стороны отверстия для вставления от электродной проволоки;

на фиг. 3 - график, показывающий взаимосвязь сварочного тока и производительности наплавления в зависимости от изменения диаметра проволоки при одинаковых условиях сварки.

Осуществление изобретения

Ниже приводится подробное описание настоящего изобретения. Как указано выше, сварочная горелка для использования в многоэлектродной дуговой сварке под флюсом включает в себя контактный наконечник, соединитель для кабеля питания и трубчатый проводник (также именуемый как «удлинительное сопло»), расположенный между ними. В центре сварочной горелки имеется отверстие для вставления проволоки. Электродная проволока (или просто именуемая как «проволока») вставляется через отверстие для вставления, контактирует с контактным наконечником и получает питание от контактного наконечника.

Способ изолирования внутренней стороны отверстия для вставления от проволоки по настоящему изобретению имеет преимущество, состоящее в том, что он может надежно препятствовать подаче питания из другого места помимо переднего конца контактного наконечника без прикладывания физического усилия к проволоке.

На фиг. 2 показан схематичный чертеж способа изоляции внутренней стороны отверстия для вставления от проволоки. Внутренняя сторона отверстия для вставления может быть изолирована от проволоки с помощью полой изолирующей трубки из любого материала и любого размера. Однако желательно использовать износостойкую и абразивостойкую изолирующую трубку 6, поскольку она постоянно соприкасается с проволокой. Для обеспечения достаточной износостойкости и абразивостойкости изолирующая трубка предпочтительно имеет твердость HV1 по Виккерсу 8 ГПа и более. В частности, износостойкая и абразивостойкая изолирующая трубка 6 может быть керамической трубкой. Точнее говоря, износостойкая и абразивостойкая изолирующая трубка 6 может быть трубкой, изготовленной из муллита, нитрида кремния, корунда или диоксида циркония.

В отличие от использования изолирующей трубки ограничение расстояния между передним концом контактного наконечника и кабелем питания не может препятствовать току утечки, когда проволока вступает в контакт с внутренней стороной отверстия для вставления. Тем не менее будет протекать более низкий ток утечки в случае большого расстояния между передним концом контактного наконечника и кабелем питания из-за меньшего количества точек шунтирования или более высокого сопротивления из-за более протяженной шунтирующей цепи (обхода). Это, вероятно, способствует меньшей нестабильности напряжения дуги из-за варьирования точек подвода питания. Расстояние между передним концом контактного наконечника и соединителем для кабеля питания может составлять 100 мм и более, поскольку, если это расстояние будет меньше 100 мм, кабель питания будет подвергаться воздействию большого количества теплоты излучения от сварного шва, что может оказывать отрицательное влияние на срок службы кабеля питания. Расстояние между передним концом контактного наконечника и соединителем для кабеля питания составляет предпочтительно 200 мм и менее, поскольку, если расстояние будет больше 200 мм, напряжение дуги может становиться нестабильным, когда проволока вступает в контакт с внутренней стороной отверстия для вставления.

Сварочная горелка по настоящему изобретению, имеющая вышеуказанные преимущественные эффекты, обеспечивает стабильную сварку, даже если в качестве переднего электрода в многоэлектродной дуговой сварке под флюсом используется тонкая проволока, в частности, если сварка выполняется в условиях сварки с высокой скоростью подачи проволоки или даже если используется проволока с флюсовым сердечником, которая имеет большую извитость после распрямления. В результате может быть получен металл сварного шва высокого качества. Как указано выше, проволока с флюсовым сердечником содержит наполняющий порошок и, таким образом, имеет меньшее сечение металла по сравнению со сплошной проволокой такого же диаметра. Это увеличивает эффективную плотность тока и, следовательно, увеличивает скорость расплавления проволоки и количество наплавляемого металла на единицу подводимого тепла для сварки, тем самым обеспечивая более высокую производительность наплавки при небольшом количестве подводимого тепла для сварки.

Передняя электродная проволока предпочтительно имеет диаметр 3,2 мм и менее. Используемый здесь термин «передний электрод» означает электрод, расположенный впереди других электродов в направлении сварки. Передняя электродная проволока предпочтительно имеет диаметр 3,2 мм и менее, поскольку использование проволоки, имеющей диаметр более 3,2 мм, не будет обеспечивать достаточное повышение плотности тока и, следовательно, не будет достаточно увеличивать глубину проплавления и производительность наплавления. Нижнее ограничение диаметра передней электродной проволоки составляет предпочтительно 1,6 мм. Использование проволоки, имеющей диаметр менее 1,6 мм, привело бы к превышению скорости подачи проволоки и затруднению выполнения надлежащего управления. Кроме того, такая проволока вырабатывала бы излишнее количество джоулевой теплоты, и, таким образом, имело бы место излишнее расплавление, что привело бы к варьированию длины дуги и нестабильным условиям сварки.

Проволока с флюсовым сердечником может содержать какой-либо порошковый компонент. Однако для получения высокой производительности наплавления порошок предпочтительно содержит компонент металла в количестве 90 мас.% или более от массы порошка. Если порошок содержит компонент оксида металла, его содержание предпочтительно составляет 2-10 мас.%.

По настоящему изобретению электроды, которые не используются в качестве переднего электрода, могут быть электродами любого типа, включая сюда сплошную проволоку. Использование проволоки с флюсовым сердечником для других электродов не препятствует преимущественным эффектам настоящего изобретения. Другие электроды могут иметь любой диаметр проволоки. Например, другие электроды могут быть проволоками диаметром 4,0-6,4 мм, которые используются в соответствующей области техники.

На фиг. 3 показаны экспериментальные результаты взаимосвязи между сварочным током и производительностью наплавления в зависимости от варьирования диаметра проволоки при одинаковых условиях сварки. Как показано на графике, количество наплавляемого металла увеличивается с уменьшением диаметра проволоки при одном и том же сварочном токе. Эта тенденция является заметной при сварочных токах 800 А и более. Таким образом, сварка при сварочном токе 800 А и более с использованием тонкой проволоки, имеющей диаметр 3,2 мм и менее, обеспечивает глубокое проплавление с небольшим количеством подводимого тепла для сварки, даже при уменьшенной площади сечения кромки под сварку и, следовательно, уменьшенном общем количестве наплавляемого металла. Предпочтительно сварочный ток составляет 1000 А и более. Верхнее ограничение сварочного тока составляет предпочтительно 1400 А, поскольку чрезмерный сварочный ток может увеличивать количество подводимого тепла и тем самым оказывать отрицательное влияние на ударную вязкость ЗТВ.

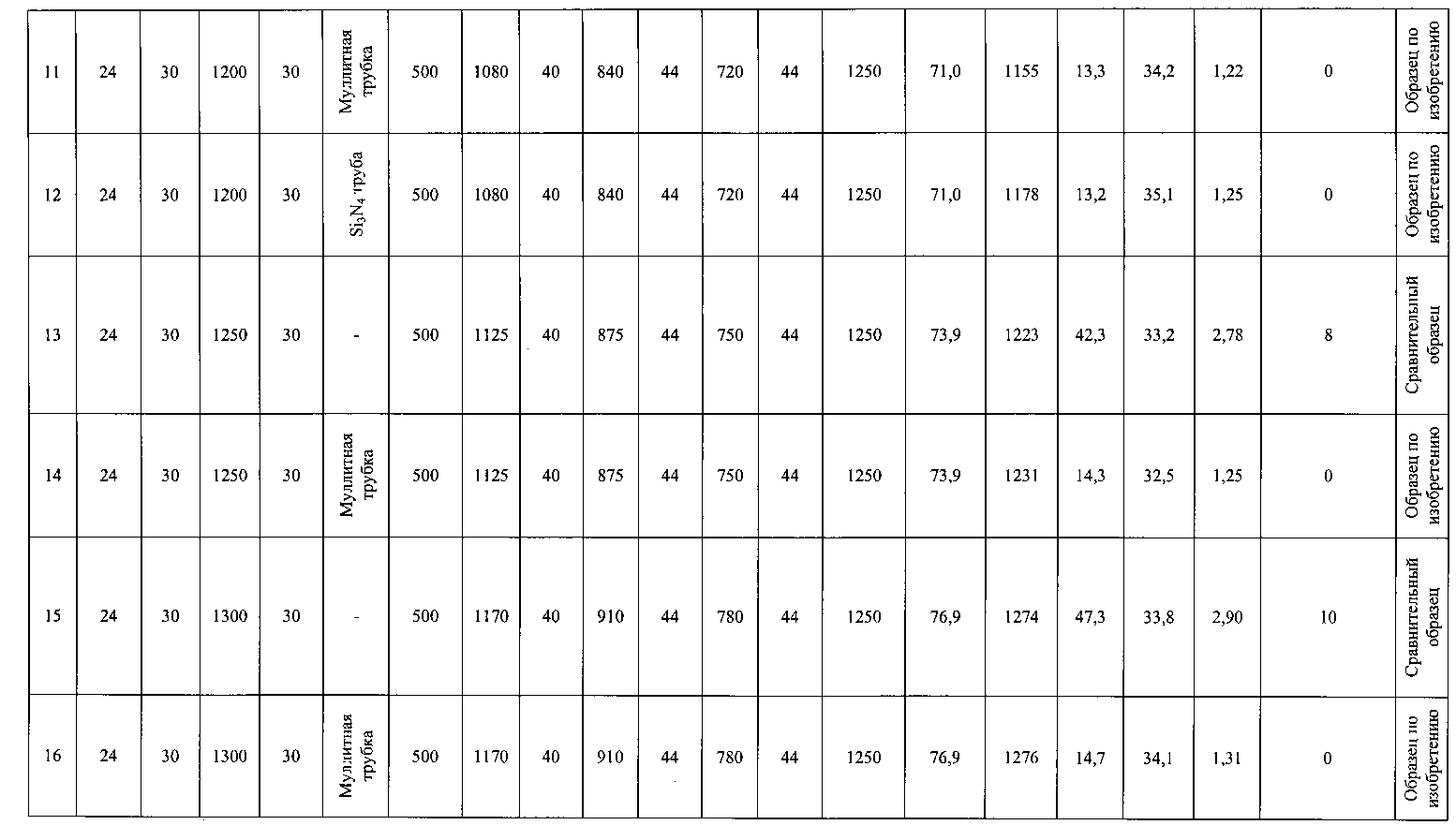

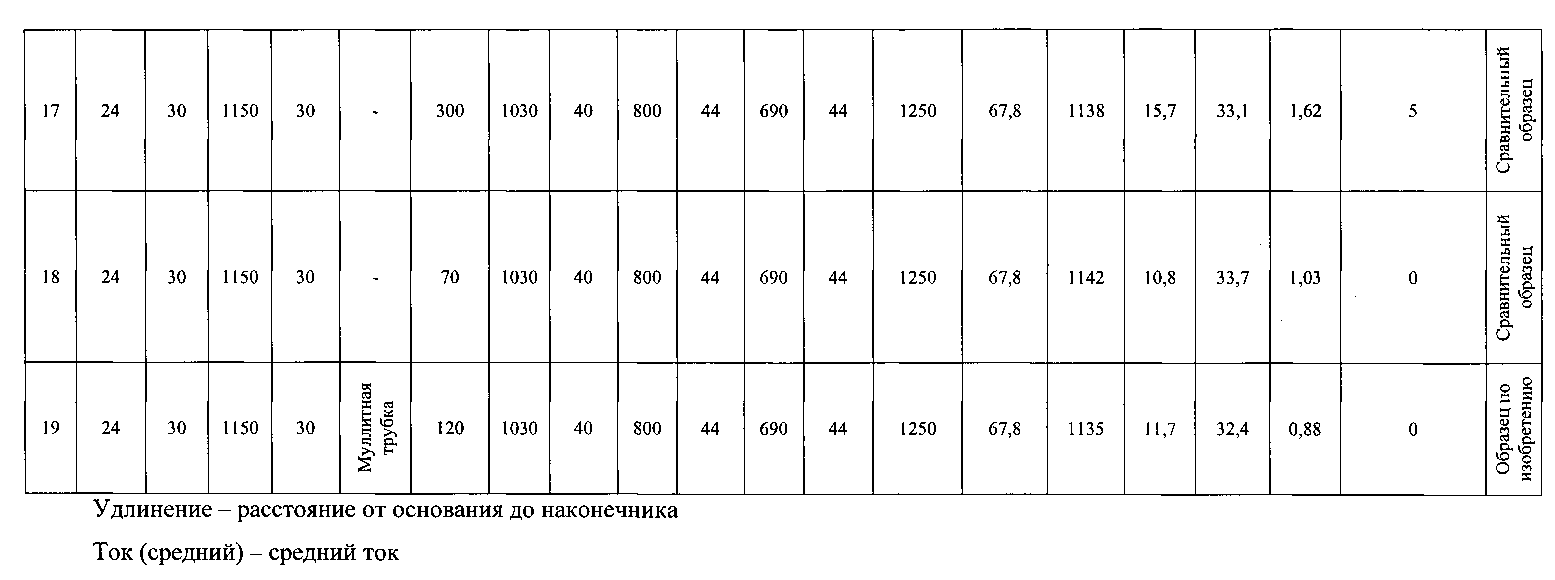

Примеры

Валиковая проба была выполнена на трубе, изготовленной из композита, соответствующего API (Американский институт нефти) Х65, и имеющей наружный диаметр 34 дюйма (863,6 мм) и толщину 31,2 мм, с помощью многоэлектродной дуговой сварки под флюсом по длине шва 10 м в условиях сварки, указанных в Табл. 1. Во всех примерах передний электрод был проволокой с флюсовым сердечником, имеющей диаметр 2,4 мм. Порошок в проволоке с флюсовым сердечником содержал 100% металлический компонент. Отношение массы стального кожуха из мягкой стали к массе наполняющего порошка составляло 3:1. Сварочная проволока для второго электрода была сплошной проволокой, содержащей 0,19 мас.% углерода, 0,5 мас.% молибдена и 0,1 мас.% титана, и имела диаметр 4,0 мм. Сварочные проволоки для третьего и четвертого электродов были твердыми проволоками, содержащими 0,05 мас.% углерода и 0,2 мас.% титана, и имели диаметр 4,0 мм.

Применительно к образцам результаты сварки с применением тонкой проволоки в качестве переднего электрода отслеживались (как мгновенные значения) с периодичностью выполнения замеров 0.1 секунды. Заданное стандартное отклонение σ колебания тока составляло 15 А и менее. Сварочное напряжение оценивалось аналогичным образом. Стандартное отклонение при колебании тока определялось для оценки стабильности сварочного тока во время сварки. Было определено, что сварочный ток со стандартным отклонением σ более 15 А является нестабильным. Было определено, что напряжение со стандартным отклонением σ более 1,5 В является нестабильным.

Применительно к таблице термин «Изолятор горелки» означает наличие или отсутствие средства для изоляции трубчатого проводника, расположенного между контактным наконечником и соединителем для кабеля питания, от электродной проволоки. Знак «-» означает отсутствие изолирующего средства в этом месте. Термины «Муллитная трубка» и «Si3N4 трубка» обозначают изолирующие трубки, изготовленные из соответствующих керамических материалов. Термин «Расстояние подачи» обозначает расстояние между передним концом контактного наконечника и центром кабеля питания. Для проверки наличия или отсутствия дефектов сварного шва, таких как шлаковые включения, был выполнен радиографический контроль по все длине сварного шва и было подсчитано количество дефектов, имеющих диаметр более 2 мм.

Как показано в Таблице 1, при сварочном токе 1050 А и менее на сварочных горелках, которые не снабжены изолирующей трубкой, не было обнаружено никакой нестабильной сварочной дуги. Однако большие колебания в напряжении дуги и нестабильный ток были обнаружены при высоких сварочных токах, т.е. 1050 А и выше, и, следовательно, при высоких скоростях подачи проволоки. Эти результаты показывают, что нестабильные сварочный ток или напряжение могут стать причиной образования большего количества шлаковых включений. В отличие от этого, когда сварочные горелки, включающие в себя изолирующую трубку по настоящему изобретению, использовались с тонкой проволокой с флюсовым сердечником, используемой в качестве переднего электрода в многоэлектродной дуговой сварке под флюсом, имелось меньшее колебание тока, т.е. стандартное отклонение σ 15 А и менее даже при высоком токе, т.е. 1300 А, и соответственно при высокой скорости подачи проволоки. Таким образом, был получен металл сварного шва высокого качества, который не имел никаких дефектов сварного шва. В образце №18 наблюдалась стабильная сварка при коротком расстоянии подачи, т.е. 70 мм; однако это выходит за рамки настоящего изобретения, поскольку кабель питания был бы поврежден теплотой излучения во время сварки.

Ссылочные номера

1. Кабель питания

2. Соединитель для кабеля питания

3. Промежуточный трубчатый проводник (удлинительное сопло)

4. Электродная проволока

5. Соединительный наконечник

6. Изолирующая трубка

Реферат

Изобретение может быть использовано при многоэлектродной сварке под флюсом с применением в качестве переднего электрода тонкой проволоки с флюсовым сердечником. Между контактным наконечником сварочной горелки и соединителем для кабеля питания расположен трубчатый проводник. Расстояние между передним концом контактного наконечника и соединителем для кабеля питания составляет 100-200 мм. Сварочная горелка содержит средство для изоляции трубчатого проводника от электродной проволоки. Способ многоэлектродной дуговой сварки под флюсом осуществляют упомянутой сварочной горелкой с использованием в качестве переднего электрода проволоки диаметром 3,2 мм и менее. Изобретение обеспечивает стабильную сварку тонкой проволокой с флюсовым сердечником с высокой скоростью ее подачи при большой извитости проволоки. 2 н. и 2 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

Комментарии