Способ соединения металлических частей - RU2633171C1

Код документа: RU2633171C1

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу соединения первой металлической детали со второй металлической деталью с использованием композиции депрессорной присадки для снижения температуры плавления. Изобретение также относится к композиции депрессорной присадки для снижения температуры плавления и к изделиям, которые содержат соединенные металлические детали.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время существуют разные способы соединения для соединения металлических деталей (металлических объектов или металлических изделий), которые изготовлены из металлических элементов, при этом такие металлические элементы включают в себя различные металлы, а также металлические сплавы. Такие металлические детали, благодаря наличию металлических элементов или сплавов, из которых они изготовлены, имеют температуру плавления по меньшей мере 1000°C, что означает, что эти детали нельзя изготовить из, например, чистого алюминия или различных сплавов на основе алюминия. Некоторыми примерами металлов, из которых могут быть изготовлены такие металлические детали, типично являются сплавы на основе железа, никеля и кобальта.

Одним общепринятым способом соединения таких металлических деталей является сварка, которая представляет собой способ, при котором металл в металлической детали с дополнительными материалами или без них плавят, т.е. образуют литое изделие путем плавления и последующего повторного затвердевания.

Другим способом соединения является пайка твердым припоем, которая является процессом соединения металла, где сначала по меньшей мере на одну из соединяемых деталей наносят присадочный металл, а затем его нагревают выше его точки плавления и распределяют между металлическими деталями за счет капиллярного действия. Присадочный металл обычно доводят до температуры выше его температуры плавления под защитой подходящей атмосферы. Присадочный металл течет по металлическим деталям к точкам контакта, где образует швы.

В общем, при пайке твердым припоем, присадочный металл наносят в контакте с зазором или промежутком между соединяемыми металлическими деталями. В процессе нагревания присадочный металл плавится и заполняет соединяемый зазор. В процессе пайки твердым припоем имеется три основных этапа, где первый этап именуют физическим этапом. Физический этап включает в себя смачивание и течение присадочного металла. Второй этап обычно происходит при заданной температуре соединения. Во время этого этапа возникает взаимодействие твердого тела и жидкости, которое сопровождается по существу массообменом. На этом этапе небольшой объем металлических деталей, который непосредственно примыкает к жидкому присадочному металлу, либо растворяется, либо вступает в реакцию с присадочным металлом. В это же время небольшое количество элементов из жидких фаз проникает в твердые металлические детали. Такое перераспределение компонентов в области шва приводит к изменению состава присадочного металла и иногда, к началу затвердевания присадочного металла. Последний этап, который накладывается на второй этап, характеризуется образованием окончательной микроструктуры шва и продолжается во время затвердевания и охлаждения шва. Объем металлических деталей, который примыкает к жидкому присадочному металлу, очень мал, т.е. шов образуется в основном присадочным металлом. В общем, при пайке твердым припоем 95% металла в шве является присадочным металлом.

Другим способом соединения двух металлических деталей (исходные материалы) является соединение в исчезающей жидкой фазе, где диффузия происходит, когда депрессорная присадка для снижения точки плавления из промежуточного слоя движется в решетку и на границы зерен металлических деталей при температуре соединения. Процессы твердотельной диффузии затем приводят к изменению состава на границе раздела шва и отличающийся промежуточный слой плавится при более низкой температуре, чем исходные материалы. Таким образом, тонкий слой жидкости растекается по границе раздела, чтобы образовать шов при более низкой температуре, чем точка плавления любой из металлических деталей. Снижение температуры соединения приводит к затвердеванию расплава, и эта фаза может впоследствии диффундировать в металлические детали при выдержке при температуре соединения в течение периода времени.

Способы соединения, такие как сварка, пайка твердым припоем и соединение в исчезающей жидкой фазе, успешно применяются для соединения металлических деталей. Однако сварка имеет свои ограничения, поскольку создание большого количества швов в труднодоступных местах может оказаться слишком дорогим или даже невозможным. Пайка твердым припоем также имеет свои ограничения, например, может оказаться трудным правильно нанести или даже определить наиболее подходящий присадочный металл. Соединение в исчезающей жидкой фазе имеет преимущества, когда речь идет о соединении разных материалов, но имеет свои ограничения. Например, часто бывает трудно найти подходящий промежуточный слой, и этот способ непригоден для создания шва, которым нужно заполнить большие зазоры или когда нужно образовать относительно большой шов.

Таким образом, при выборе определенного способа соединения учитываются различные факторы. Также критическим факторами являются себестоимость, производительность, безопасность, скорость процесса и свойства шва, который соединяет металлические детали, а также свойства самих металлических деталей после соединения. Несмотря на то, что вышеописанные способы имеют свои преимущества, все еще сохраняется потребность в способе соединения, который использовался бы в дополнение к известным способам, в частности, если должны учитываться такие факторы, как себестоимость, производительность, безопасность и скорость процесса.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является улучшение описанных выше технологий и предшествующего уровня техники. В частности, целью изобретения является создание способа соединения металлических частей (металлических изделий, т.е. изделий или объектов, изготовленных из металла) простым и надежным методом, создавая прочный шов между металлическими деталями.

Для достижения этих целей предлагается способ соединения первой металлической детали со второй металлической деталью. Способ применяется для металлических деталей, которые имеют температуру солидуса выше 1000°C.

Способ содержит следующие этапы:

наносят композицию депрессорной присадки для снижения температуры плавления на поверхность первой металлической детали, при этом композиция депрессорной присадки для снижения температуры плавления содержит компонент депрессорной присадки для снижения температуры плавления, который содержит фосфор и кремний для снижения температуры точки плавления первого металла и, необязательно, связующий компонент для облегчения нанесения композиции депрессорной присадки для снижения температуры плавления на поверхность;

вводят вторую металлическую деталь в контакт с композицией депрессорной присадки для снижения температуры плавления в точке контакта на указанной поверхности;

нагревают первую и вторую металлические части до температуры выше 1000°C, при этом поверхность первой металлической детали плавится так, чтобы поверхностный слой первой металлической детали расплавился и вместе с компонентом депрессорной присадки для снижения температуры плавления образовал слой расплавленного металла (расплава), который находится в контакте со второй металлической частью в точке контакта; и

допускают затвердевание слоя расплавленного металла так, чтобы получить шов в точке контакта, при этом шов содержит по меньшей мере 50% по массе металла, который до нагревания являлся частью любой из первой металлической детали и второй металлической детали.

В одном варианте шов содержит по меньшей мере 85% по массе металла, который до нагревания являлся частью любой из первой металлической детали и второй металлической детали. Это достигается за счет того, что допускают затекание металла металлических деталей в точку контакта и образование шва. Шов, образованный таким способом, совершенно отличается от швов, образованных пайкой твердым припоем, поскольку такие швы содержат по существу по меньшей мере 90% металла, который до пайки твердым припоем был частью присадочного металла припоя, который применялся для образования шва.

В одном варианте компонент депрессорной присадки для снижения температуры плавления содержит по меньшей мере 8% по массе фосфора, в другом варианте компонент депрессорной присадки для снижения температуры плавления содержит по меньшей мере 14% фосфора. Композиция депрессорной присадки для снижения температуры плавления также может именоваться композицией депрессорной присадки для снижения точки плавления. Металл в металлических частях может иметь форму, например, сплавов на основе железа, никеля и кобальта, поскольку они типично имеют температуру солидуса выше 1000°C. Металлические детали не могут быть изготовлены из чистого алюминия или алюминиевого сплава, у которых температура солидуса не выше 1000°C. Металл в металлической детали или даже сама металлическая деталь может именоваться как "исходный металл" или "исходный материал". В этом контексте сплав "на основе железа" является сплавом, где содержание железа в массовых процентах (% по массе) превышает содержание всех остальных элементов сплава. Соответствующая ситуация применима также к сплавам на основе никеля, кобальта, хрома и алюминия.

Как было указано, композиция депрессорной присадки для снижения температуры плавления содержит по меньшей мере один компонент, который является компонентом депрессорной присадки для снижения температуры плавления. Необязательно, композиция депрессорной присадки для снижения температуры плавления содержит связующий компонент. Все вещества или детали композиции депрессорной присадки для снижения температуры плавления, которые способствуют снижению температуры плавления по меньшей мере первой металлической детали, считаются частью компонента депрессорной присадки для снижения температуры плавления. Части композиции депрессорной присадки для снижения температуры плавления, которые на участвуют в снижении температуры плавления по меньшей мере первой металлической детали, а "связывают" композицию депрессорной присадки для снижения температуры плавления, так, чтобы она принимала форму пасты, краски или пульпы, считаются частью связующего компонента. Разумеется, компонент депрессорной присадки для снижения температуры плавления может включать в себя и другие компоненты, такие как небольшие количества присадочного металла. Однако такой присадочный металл не может составлять больше 75% по массе компонента депрессорной присадки для снижения температуры плавления, поскольку по меньшей мере 25% по массе компонента депрессорной присадки для снижения температуры плавления составляет фосфор или кремний. Если присадочный металл входит в композицию депрессорной присадки для снижения температуры плавления, он всегда является частью компонента депрессорной присадки для снижения температуры плавления.

В этом контексте "фосфор и кремний" означает сумму фосфора и кремния в компоненте депрессорной присадки для снижения температуры плавления, рассчитанную в массовых процентах. В данном случае массовые проценты (% по массе) означают массовую долю, которая определяется массовой долей, умноженной на 100. Как известно, массовая доля вещества в компоненте является отношением массовой концентрации этого вещества (плотности этого вещества в компоненте) к плотности компонента. Так, например, по меньшей мере 25% по массе фосфора и кремния означает, что общая масса фосфора и кремния составляет по меньшей мере 25 г в 100 г образце компонента депрессорной присадки для снижения температуры плавления. Очевидно, что если в композиции депрессорной присадки для снижения температуры плавления имеется связующий компонент, то массовый процент фосфора и кремния в композиции депрессорной присадки для снижения температуры плавления может быть меньше 25% по массе. Однако, по меньшей мере 25% по массе фосфора и кремния всегда присутствуют в компоненте депрессорной присадки для снижения температуры плавления, который, как указано, также содержит любой присадочный металл, который может быть включен в состав, т.е. присадочный металл всегда считается частью композиции депрессорной присадки для снижения температуры плавления.

"Фосфор" включает в себя весь фосфор в компоненте депрессорной присадки для снижения температуры плавления, который включает в себя элементарный фосфор, а также фосфор в соединениях фосфора. Соответственно "кремний" включает в себя весь кремний в компоненте депрессорной присадки для снижения температуры плавления, который включает в себя элементарный кремний и соединения кремния. Таким образом, и фосфор, и кремний в компоненте депрессорной присадки для снижения температуры плавления могут быть представлены фосфором и кремнием в различных соединениях фосфора и кремния.

Очевидно, что композиция депрессорной присадки для снижения температуры плавления совершенно отличается от обычных твердых припоев для пайки, поскольку они содержат гораздо больше присадочного металла относительно веществ, снижающих точку плавления, таких как фосфор и кремний. В общем, твердые припои содержат менее 18% по массе фосфора и кремния.

Способ имеет преимущество, заключающее в том, что количество присадочного металла можно уменьшить или присадочный металл даже можно исключить, а также в том, что его можно применять к металлическим деталям, изготовленным из разных материалов. Его можно применять для решения широкого круга задач, например, для соединения теплообменных пластин или любых подходящих металлических объектов, которые в ином случае соединяются сваркой или обычной пайкой твердым припоем.

Разумеется, композицию депрессорной присадки для снижения температуры плавления также можно наносить и на вторую металлическую деталь.

Источником фосфора может быть элементарный фосфор и фосфор соединений фосфора, выбранных из по меньшей мере любого из следующих соединений: фосфид марганца, фосфид железа и фосфид никеля. Источником кремния может быть элементарный кремний и кремний соединений кремния, выбранных из по меньшей мере любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

Компонент депрессорной присадки для снижения температуры плавления может содержать любое из по меньшей мере 25% по массе, по меньшей мере 35% по массе, по меньшей мере 55% по массе фосфора и кремния. Это значит, что если присутствует любой присадочный металл, он присутствует в количестве менее 75% по массе, менее 65% по массе и менее 45% по массе.

Фосфор может составлять по меньшей мере 10% по массе от содержания фосфора и кремния в веществе депрессорной присадки для снижения температуры плавления. Это значит, что когда компонент депрессорной присадки для снижения температуры плавления содержит 25% по массе фосфора и кремния, то компонент депрессорной присадки для снижения температуры плавления содержит по меньшей мере 2,5% по массе фосфора. Кремний может составлять по меньшей мере 55% по массе от содержания фосфора и кремния в соединении депрессорной присадки для снижения температуры плавления.

Компонент депрессорной присадки для снижения температуры плавления может содержать менее 50% по массе металлических элементов или менее 10% по массе металлических элементов. Такие металлические элементы соответствуют описанному выше "присадочному металлу". Такие малые количества металлических элементов или присадочного металла резко отличает эту композицию депрессорной присадки для снижения температуры плавления от, например, известных твердых припоев, поскольку они содержат по меньшей мере 60% по массе металлических элементов. Здесь "металлические элементы" включают в себя, напр., все переходные металлы, которые являются элементами в блоке d периодической таблицы, в который входят группы с 3 по 12 периодической таблицы. Это значит, что, например, железо (Fe), никель (Ni), кобальт (Co), хром (Cr) и молибден (Mо) являются "металлическими элементами". Элементами, которые не являются "металлическими элементами", являются инертные газы, галогены и следующие элементы: бор (B), углерод (С), кремний (Si), азот (N), фосфор (P), мышьяк (As), кислород (O), сера (S), селен (Se) и теллур (Tu). Следует отметить, что, например, если фосфор поступает из соединения фосфид марганца, то марганцевая часть этого соединения является металлическим элементом, который включен в металлические элементы, которые в одном варианте не должны превышать 50% по массе, а в другом варианте - 10% по массе.

Первая металлическая деталь может иметь толщину 0,3-0,6 мм и этап нанесения композиции депрессорной присадки для снижения температуры плавления в этом случае может содержать нанесение в среднем 0,02-1,00 мг фосфора и кремния на мм2 на поверхность первой металлической детали. Нанесение в среднем 0,02-1,00 мг фосфора и кремния на мм2на поверхности первой металлической детали включает любое косвенное нанесение, например, через вторую металлическую деталь, когда, например, фосфор и кремний переносятся со второй металлической детали на первую металлическую деталь. Таким образом, фосфор и кремний, упомянутые выше, не обязательно должны наносится непосредственно на первую металлическую деталь, лишь бы они оказывали влияние на плавление поверхностного слоя первой металлической детали.

Первая металлическая деталь может иметь толщину 0,6-1,0 мм, и этап нанесения композиции депрессорной присадки для снижения температуры плавления в этом случае может включать нанесение в среднем 0,02-1,00 мг фосфора и кремния на мм2 на поверхность первой металлической детали. Как и раньше, нанесение включает в себя также косвенное "нанесение" через вторую металлическую деталь.

Первая металлическая деталь может иметь толщину более 1 мм и этап нанесения композиции депрессорной присадки для снижения температуры плавления может содержать нанесение в среднем 0,02-5,00 мг фосфора и кремния на мм2 на поверхность первой металлической детали.

Поверхность может иметь площадь больше площади, определенной точкой контакта на указанной детали поверхности так, чтобы металл в слое расплавленного металла тек к точке контакта, когда допускают образование шва. Такой поток типично создается капиллярным действием.

Эта площадь поверхности может быть по меньшей мере в три раза больше площади, определенной точкой контакта. Эта площадь поверхности может быть даже больше (или точка контакта может быть относительно меньше), так, чтобы быть в 10, 20 или 30 раз больше площади, определенной точкой контакта. Площадь поверхности относится к площади поверхности, откуда металл течет для образования шва.

Площадь поверхности может быть по меньшей мере в 3 или по меньшей мере в 10 раз больше чем площадь поперечного сечения шва. Площадь поверхности может быть даже больше (или площадь поперечного сечения соединения может быть относительно меньше) так, чтобы она была в 6-10 раз больше, чем площадь, определенная точкой контакта. Площадь поперечного сечения шва может быть определена как площадь поперечного сечения, которую имеет шов поперек плоскости, параллельной поверхности, где находится точка контакта, в положении, где шов имеет наименьшую протяженность (площадь поперечного сечения).

Любая из первой металлической детали и второй металлической детали может содержать множество выступов, которые проходят в направлении другой металлической детали так, чтобы при введении второй металлической детали в контакт с этой поверхностью на поверхности образовалось множество точек контакта. Это типично имеет место, когда металлические детали имеют форму гофрированных пластин, сложенных и соединенных для образования теплообменников.

Первая металлическая деталь может содержать любое из следующего:

i) >50% по массе Fe, <13% по массе Cr, <1% по массе Mo, <1% по массе Ni и <3% по массе Mn;

ii) >90% по массе Fe;

iii) >65% по массе Fe, >13% и по массе Cr,

iv) >50% по массе Fe; >15,5% по массе Cr и >6% по массе Ni;

v) >50% по массе Fe, >15,5% по массе Cr, 1-10% по массе Mo и >8% по массе Ni;

vi) >97% по массе Ni;

vii) >10% по массе Cr и >60% по массе Ni;

viii) >15% по массе Cr, >10% по массе Mo и >50% по массе Ni.

ix) >70% Co; и

x) >10% по массе Fe, 0,1-30% по массе Mo, 0,1-30% по массе Ni и >50% по массе Co.

Это означает, что первая металлическая деталь, как и вторая металлическая деталь, может быть изготовлена из большого количества разных сплавов. Очевидно, что вышеприведенные примеры сбалансированы с другими металлами или элементами, как общепринято в этой отрасли.

Согласно другому аспекту изобретения обеспечено изделие, содержащее первую металлическую деталь, соединенную со второй металлической деталью швом. Эти металлические детали имеют температуру солидуса выше 1000°C, и шов содержит по меньшей мере 50% по массе металлических элементов, которые поступили из области, которая окружает шов и которая была частью первой металлической детали или второй металлической детали.

Согласно другому аспекту изобретения обеспечено изделие, содержащее первую металлическую деталь, соединенную со второй металлической деталью, способом по любому из его вариантов.

Согласно другому аспекту изобретения обеспечена композиция депрессорной присадки для снижения температуры плавления, специально разработанная и сконфигурированная для соединения первой металлической детали со второй металлической деталью описанным выше способом или любым из его вариантов, при этом композиция депрессорной присадки для снижения температуры плавления содержит i) компонент депрессорной присадки для снижения температуры плавления, содержащий [фосфор] и кремний для снижения температуры плавления, и ii) необязательно, связующий компонент, для облегчения нанесения композиции депрессорной присадки для снижения температуры плавления на первую металлическую деталь.

Различные цели, признаки, аспекты и преимущества способа, изделий и композиции депрессорной присадки для снижения температуры плавления будут понятны из нижеследующего подробного описания и приложенных чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует описание примеров вариантов настоящего изобретения со ссылками на приложенные схематические чертежи, где:

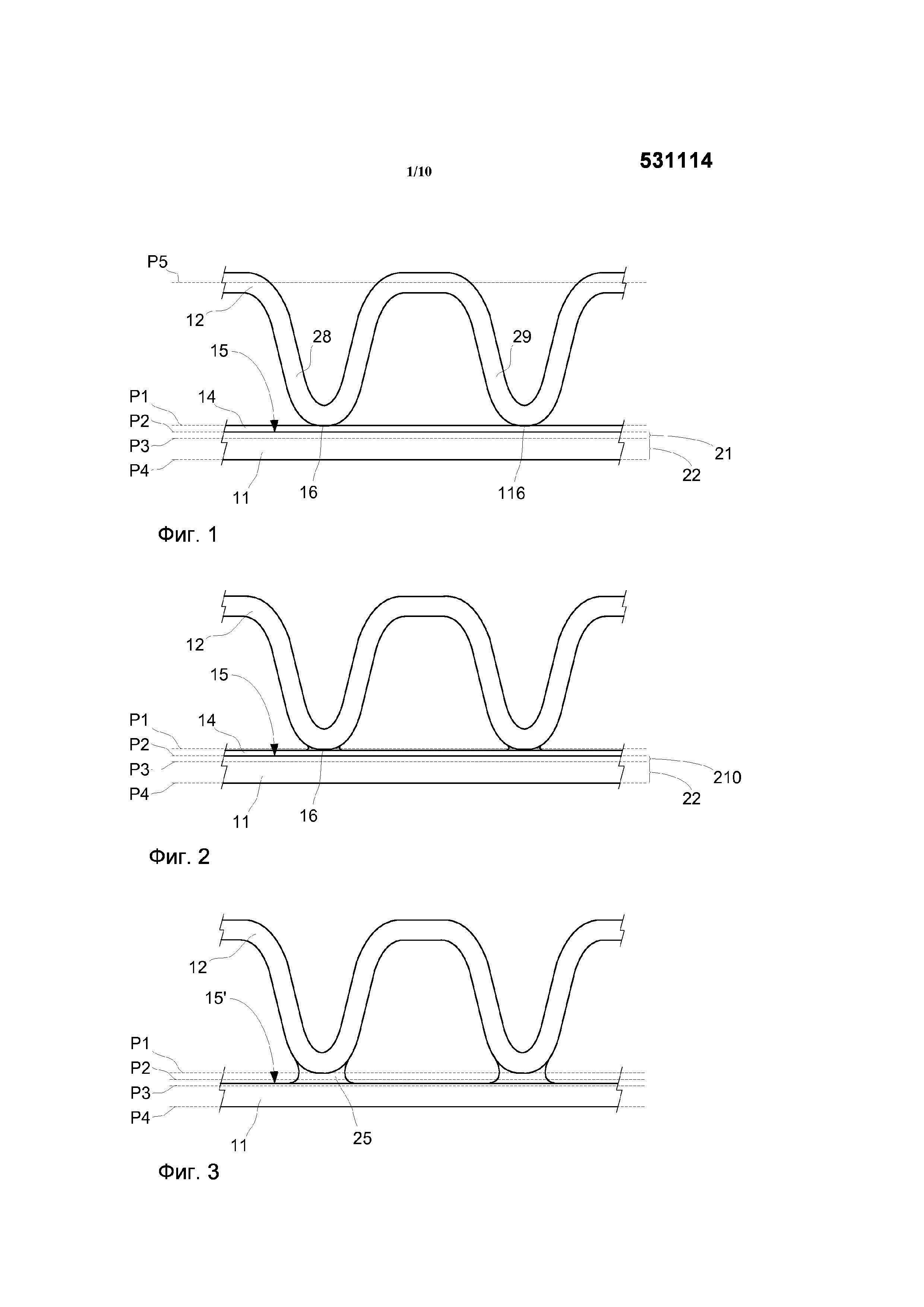

Фиг. 1 – поперечное сечение первой и второй металлических деталей, где между деталями нанесена композиция депрессорной присадки для снижения температуры плавления;

Фиг. 2 - металлические детали по фиг. 1 во время нагревания;

Фиг. 3 - металлические детали по фиг. 1, когда образован шов;

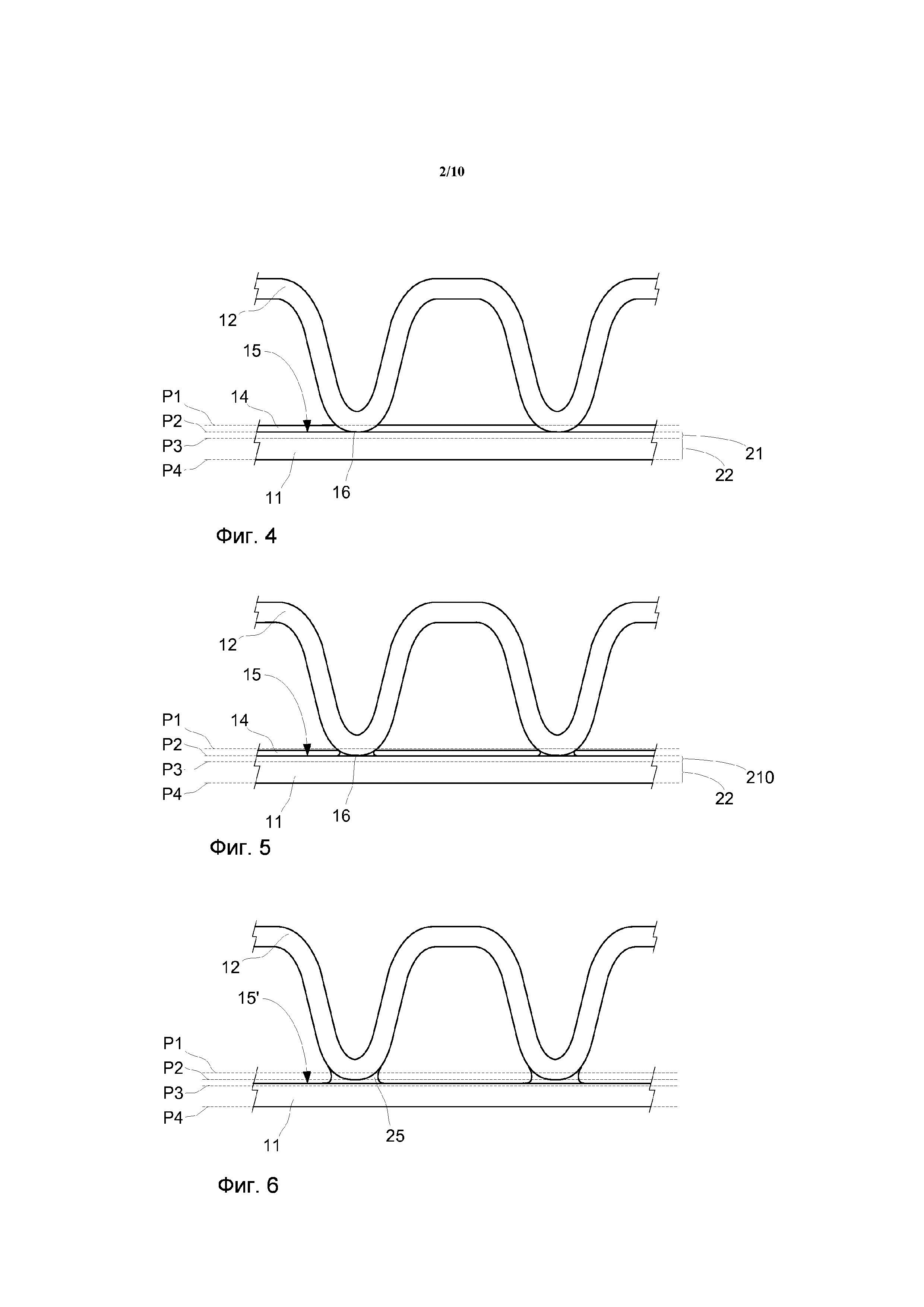

Фиг. 4 – поперечное сечение первой и второй металлических деталей, где композиция депрессорной присадки для снижения температуры плавления нанесена между компонентами и где вторая металлическая деталь упирается в первую металлическую деталь;

Фиг. 5 - металлические детали по фиг. 4 во время нагревания;

Фиг. 6 - металлические детали по фиг. 4, когда образован шов;

Фиг. 7 - металлические детали, когда шов образован и когда детали прижаты друг к другу во время образования шва;

Фиг. 8 - вид, соответствующий фиг. 7, где материал из обеих металлических деталей расплавился и образовал шов.

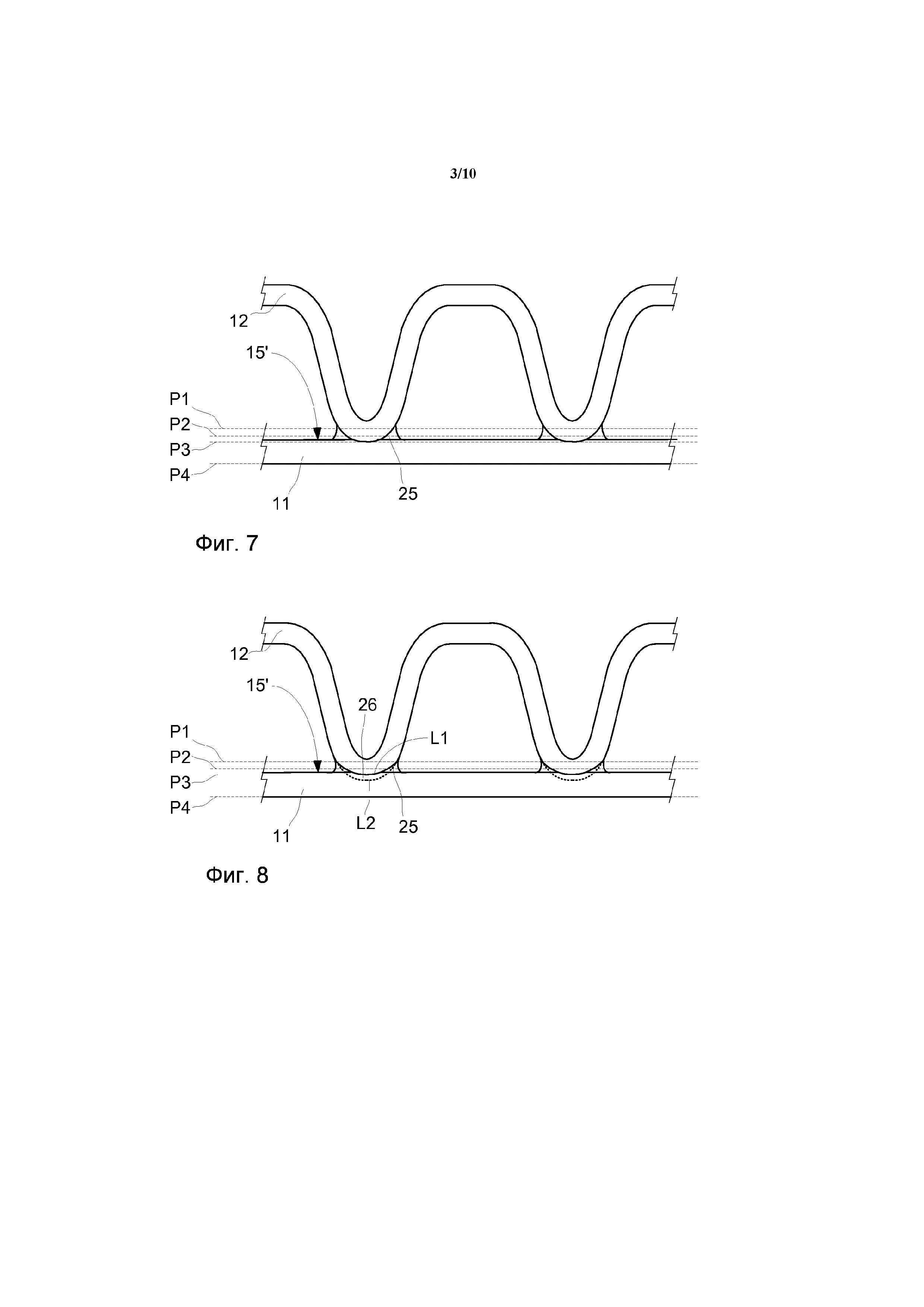

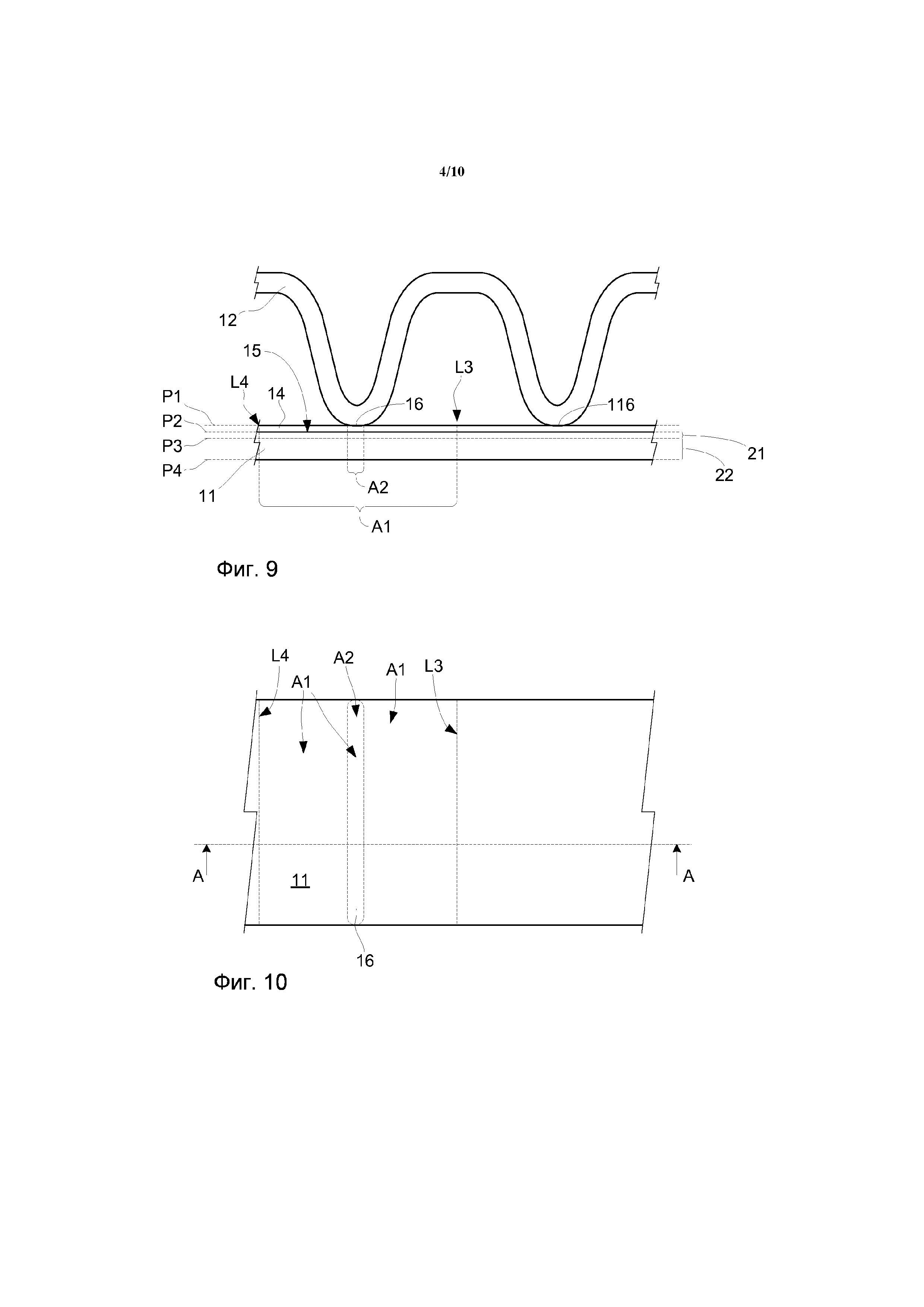

Фиг. 9 - вид, соответствующий фиг. 1, показывающий распределение точки контакта между металлическими деталями;

Фиг. 10 - площадь точки контакта между металлическими деталями;

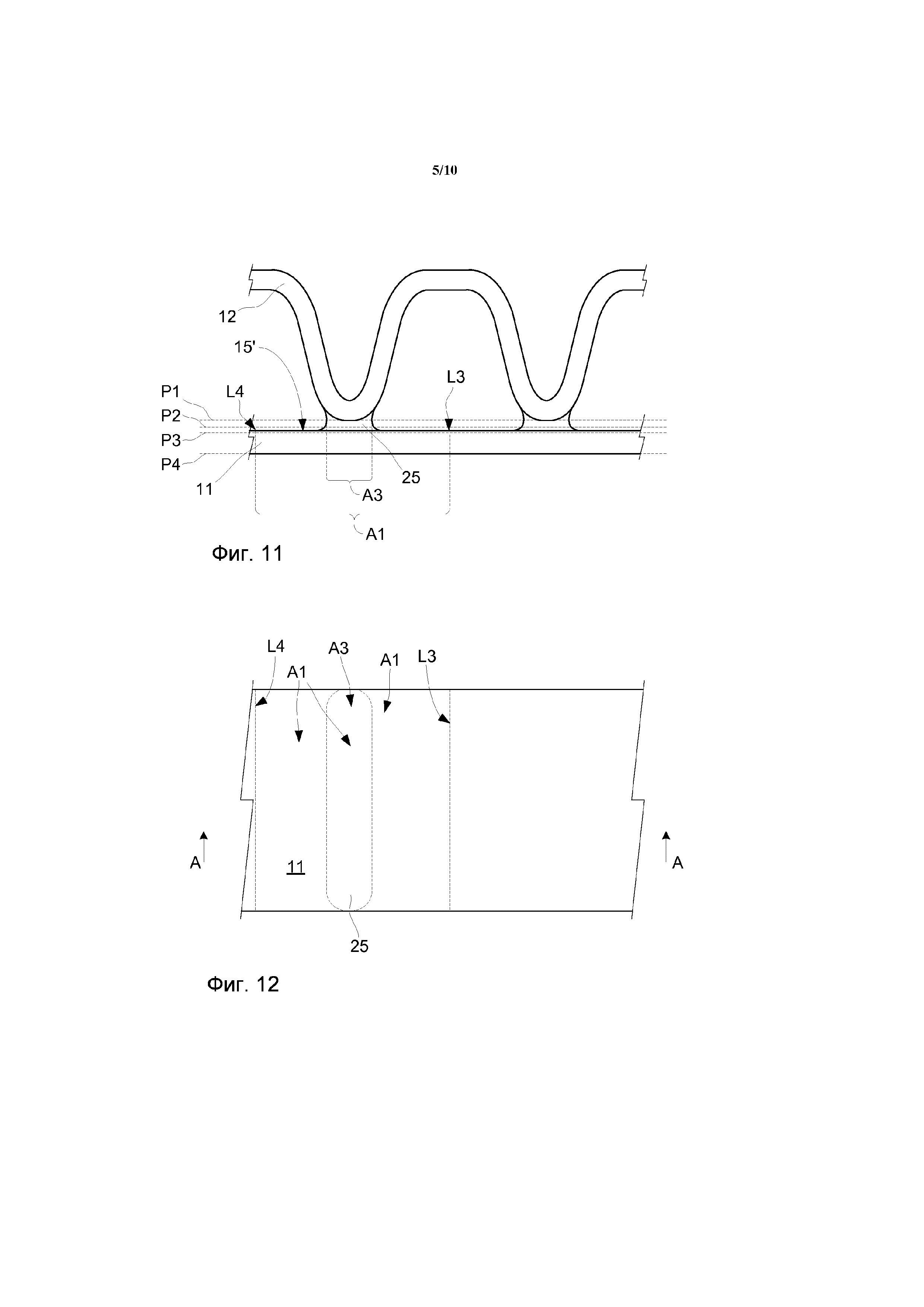

Фиг. 11 - вид, соответствующий фиг. 3, показывающий распределение шва между металлическими деталями;

Фиг. 12 - площадь поперечного сечения шва;

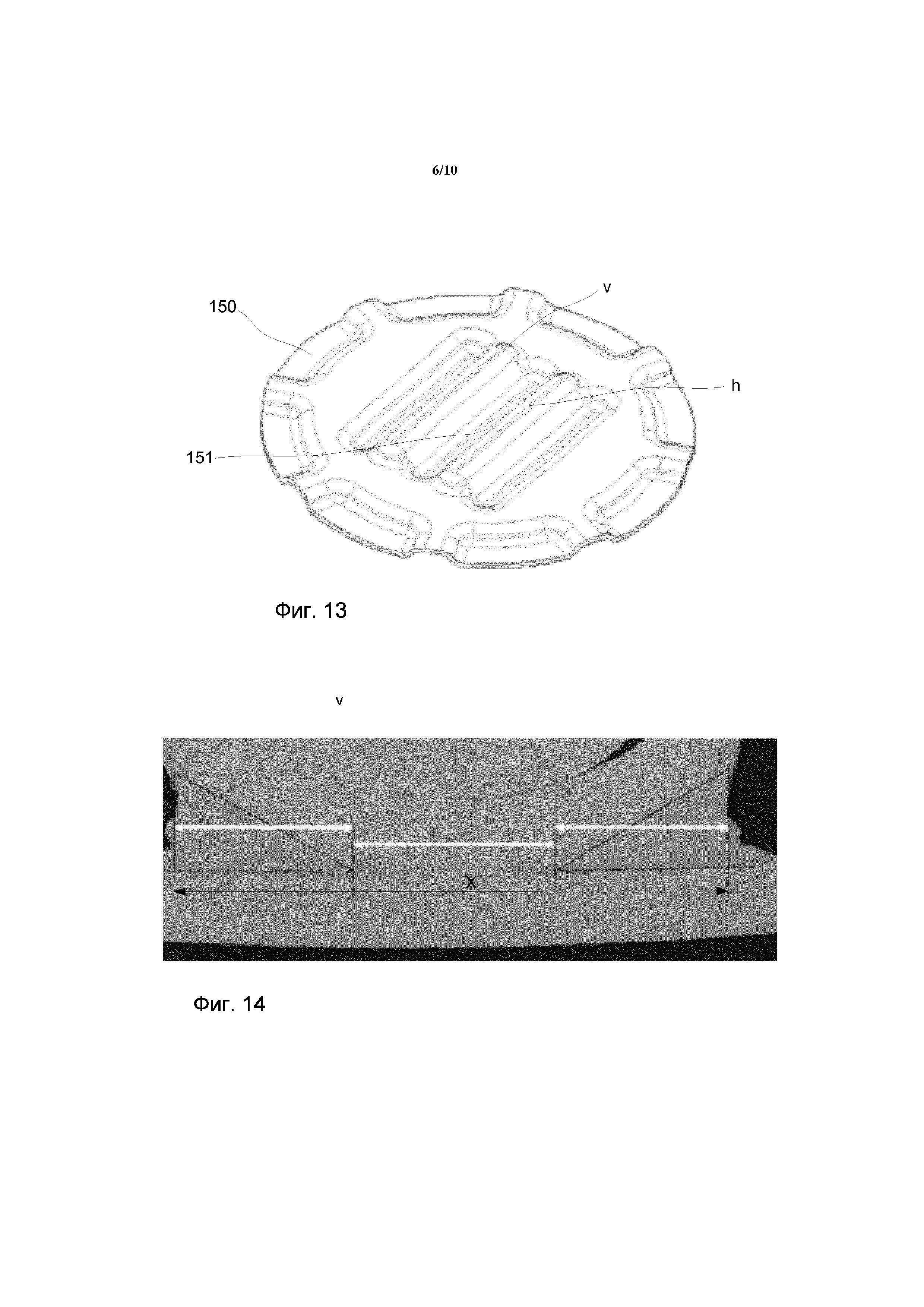

Фиг. 13 - прижимная плита, используемая в некоторых примерах, описывающих варианты соединения двух металлических деталей.

Фиг. 14 – фото поперечного сечения швов между плитой, показанной на фиг. 13, и плоской плитой.

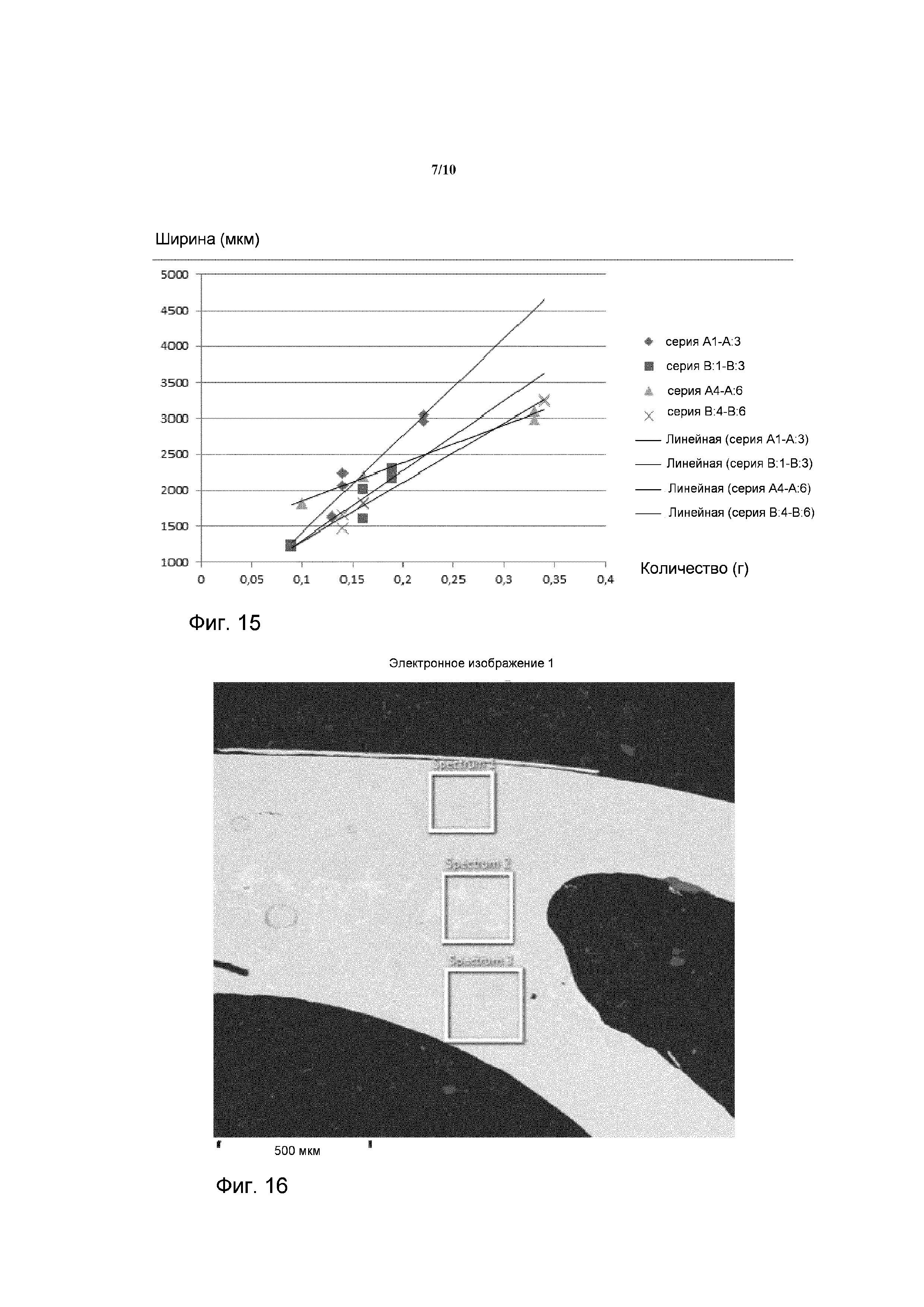

Фиг. 15 - диаграмма, где измеренная ширина шва построена как функция нанесенного количества композиции депрессорной присадки для снижения температуры плавления, включая линии тренда.

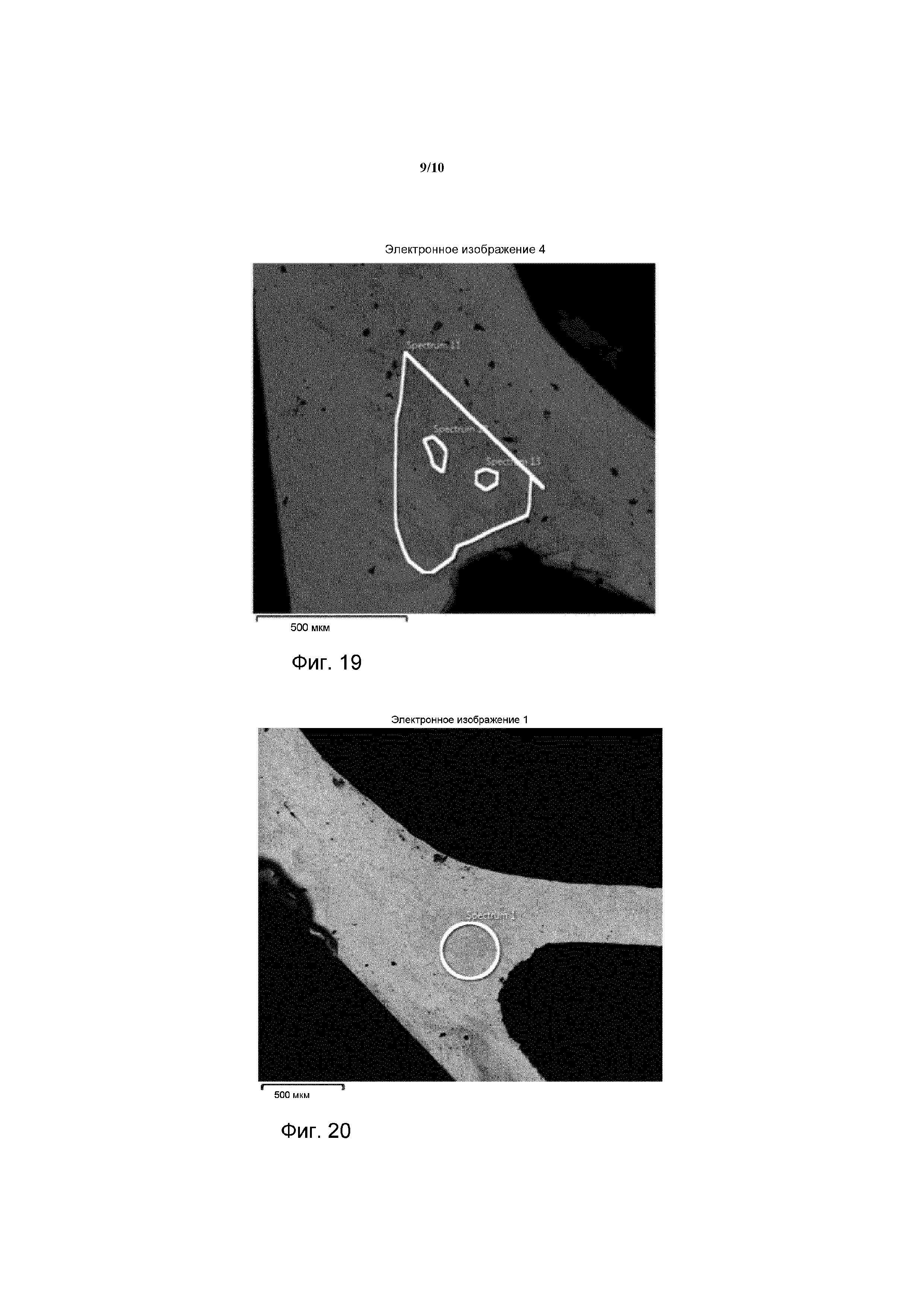

Фиг. 16-20 – поперечное сечение шва, исследованного сканирующим электронным микроскопом (SEM) и положения электронного сканирования; и

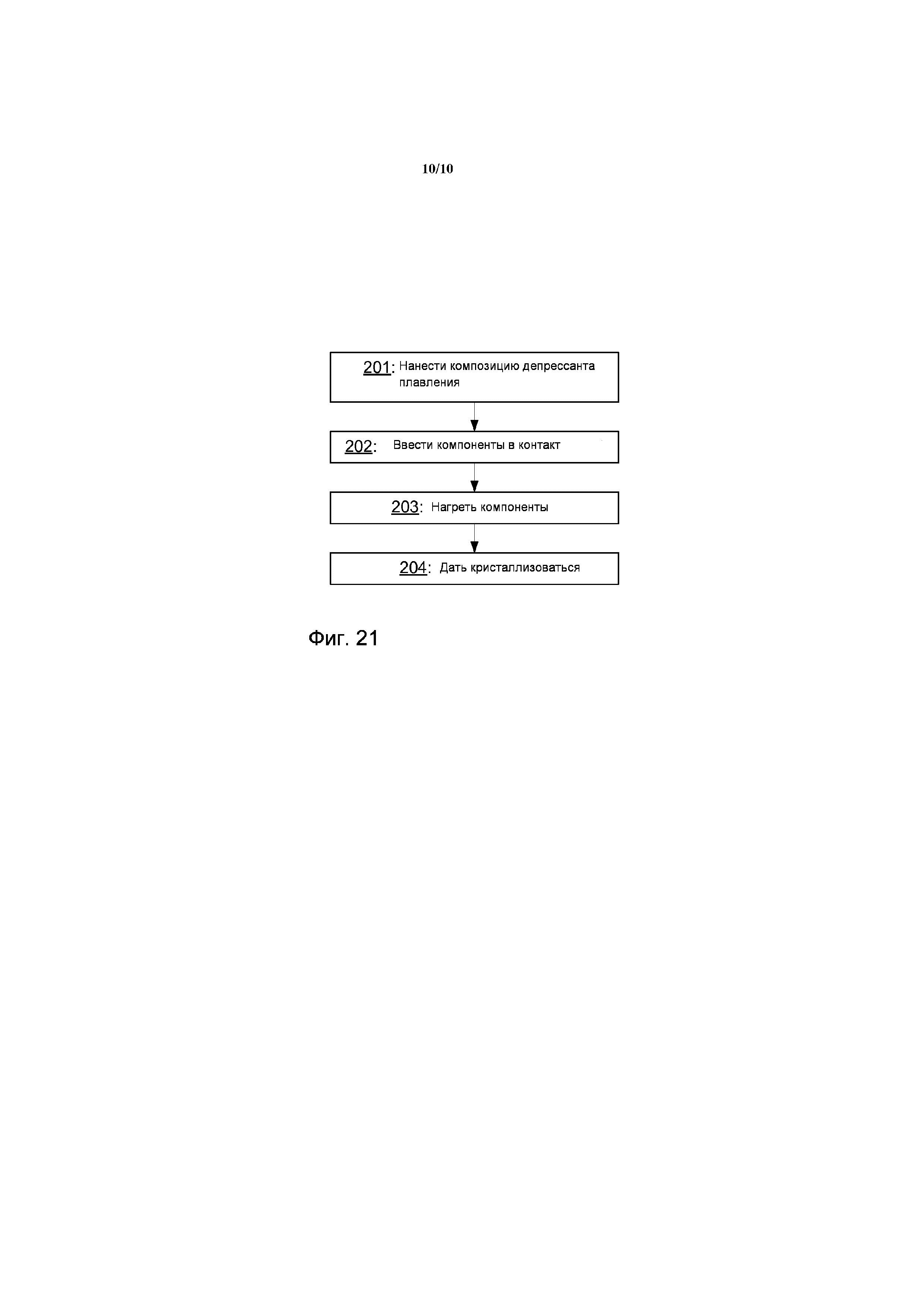

Фиг. 21 - блок-схема последовательности способа соединения первой и второй металлических деталей.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показана первая металлическая деталь 11 и вторая металлическая деталь 12, где композиция 14 депрессорной присадки для снижения температуры плавления находится на поверхности 15 первой металлической детали 11. Вторая металлическая деталь 12 в контактной точке 16 находится в контакте с композицией 14 депрессорной присадки для снижения температуры плавления на поверхности 15. Для показанной второй металлической детали 12 первый выступ 28 находится в контакте с композицией 14 депрессорной присадки для снижения температуры плавления в контактной точке 16, а второй выступ 29 находится в контакте с композицией 14 депрессорной присадки для снижения температуры плавления в другой контактной точке 116. Первая металлическая деталь 11 изготовлена из металлического элемента, например из сплава на основе железа. Другие примеры подходящих металлических элементов, из которых может быть изготовлена первая металлическая деталь 11, приведены ниже. Вторая металлическая деталь 12 также изготовлена из металлического элемента, который может быть тем же металлическим элементом, из которого изготовлена первая металлическая деталь 11. На фиг. 1 первая металлическая деталь 11 и вторая металлическая деталь 12 еще не соединены.

Для описания шва между первой металлической деталью 11 и второй металлической деталью 12 используются пять плоскостей P1-P5. Первая плоскость P1 определяет поверхность композиции 14 депрессорной присадки для снижения температуры плавления. Вторая плоскость P2 определяет поверхность 15 первой металлической детали 11, которая является "верхней" поверхностью 15 первой металлической детали 11. Это значит, что композиция 14 депрессорной присадки для снижения температуры плавления имеет толщину, которая соответствует расстоянию между первой плоскостью P1 и второй плоскостью P2 (поверхность 15). Следует отметить, что толщина композиции 14 депрессорной присадки для снижения температуры плавления на показанных чертежах сильно преувеличена. Реальная толщина, т.е. количество композиции 14 депрессорной присадки для снижения температуры плавления на поверхности 15, также как и состав композиции 14 депрессорной присадки для снижения температуры плавления подробно описаны ниже.

Третья плоскость P3 определяет поверхностный слой 21 первой металлической детали 11, и этот поверхностный слой 21 проходит от поверхности 15 и до третьей плоскости P3, которая расположена в первой металлической детали 11. Поэтому толщина поверхностного слоя 21 соответствует расстоянию между второй плоскостью Р2 (поверхность 15) и третьей плоскостью P3. Четвертая плоскость Р4 определяет нижнюю поверхность первой металлической детали 11. Толщина первой металлической детали 11 соответствует расстоянию между второй плоскостью P2 и четвертой плоскостью P4. Первая металлическая деталь 11 также имеет нижний слой 22, который является частью первой металлической детали 11, не включающей в себя поверхностный слой 21, и который проходит от третьей плоскости P3 к четвертой плоскости P4. Пятая плоскость P5 определяет базовую линию второй металлической детали 12, где первый выступ 28 и второй выступ 29 выступают от базовой линии в направлении к первой металлической детали 11.

Показанные формы первой металлической детали 11 и второй металлической детали 12 являются лишь иллюстративными формами и в равной степени возможны и другие формы. Например, металлические детали 11, 12 могут иметь изогнутые формы так, что плоскости P1-P5 не имеют форму плоских, двумерных поверхностей, а имеют форму изогнутых поверхностей. В частности, плоскости P2 и P3 не должны иметь резких линий и могут представлять постепенные переходы.

На фиг. 2 показаны металлические компоненты 11, 12, когда они нагреваются до температуры, выше которой композиция 14 депрессорной присадки для снижения температуры плавления заставляет поверхностный слой 21 расплавиться и образовать слой 210 расплавленного металла. Эта температура все еще остается ниже температуры плавления материалов в первой металлической детали 11 и во второй металлической детали 12. Излагая кратко, при нагреве металлических деталей 11, 12 фосфор и, необязательно, кремний, которые содержатся в композиции 14 депрессорной присадки для снижения температуры плавления, диффундируют в первую металлическую деталь 11 и заставляют ее расплавиться при температуре ниже температуры плавления материала первой металлической детали 11 (и второй металлической детали 12). Композицию 14 депрессорной присадки для снижения температуры плавления наносят на поверхность 15 в количестве, которое заставляет поверхностный слой 21 расплавиться и образовать слой 210 расплавленного металла. Таким образом, количество композиции 14 депрессорной присадки для снижения температуры плавления выбирают так, чтобы фосфор диффундировал только в поверхностный слой 21 (слишком большое количество фосфора может привести к плавлению всей первой металлической детали 11). Подходящие составы и количества композиции 14 депрессорной присадки для снижения температуры плавления описаны в примерах ниже. Металл в слое 210 расплавленного металла начинает течь, типично под действием капиллярного эффекта, к контактной точке 16 (и к другим подобным контактным точкам, таким как контактная точка 116).

На фиг. 3 показаны металлические компоненты 11, 12, когда вся композиция 14 депрессорной присадки для снижения температуры плавления диффундировала в первую металлическую деталь 11 и когда металл в слое 210 расплавленного металла стек к контактной точке 16, где теперь образовался шов 25. Теперь шов содержит металл, который ранее был частью первой металлической детали 11. Как можно видеть, на поверхности 15 первой металлической детали 11 больше нет композиции 14 депрессорной присадки для снижения температуры плавления, поскольку она диффундировала в первую металлическую деталь 11 и, типично, в некоторой степени во вторую металлическую деталь 12. Поскольку шов 25 образован из металла первой металлической детали 11, первая металлическая деталь 11 теперь, по меньшей мере локально, стала немного тоньше, чем до нагревания. Как можно видеть, первая металлическая деталь 11 теперь имеет верхнюю поверхность 15', которая не расположена на второй плоскости P2. Вместо этого верхняя поверхность теперь расположена ближе к четвертой плоскости P4. В общем, не весь металл из слоя 210 расплавленного металла стек к контактной точке 16 для образования шва 25, но часть его осталась на верхней поверхности первой металлической детали 11 и затвердела там одновременно с затвердеванием шва 25. Затвердевание происходит, когда температура понижена, но также и до снижения температуры, напр., поскольку фосфор в композиции депрессорной присадки для снижения температуры плавления постепенно диффундирует в материал первой металлической детали 11 и смешивается с ним. Физический процесс, лежащий в основе плавления металла в первой металлической детали 11 и последующего затвердевания, аналогичен процессу плавления и затвердевания, который происходит во время пайки твердым припоем. Однако по сравнению с обычной пайкой твердым припоем имеется большая разница, заключающаяся в том, что композиция 14 депрессорной присадки для снижения температуры расплава не содержит или содержит очень небольшое количество присадочного металла; вместо использования присадочного металла для создания шва 25, для этого используется металл из первой металлической детали 11. Необязательно, как будет описано ниже, для создания шва 25 можно использовать металл второй металлической детали 12.

Фиг. 4-6 соответствуют фиг. 1-3, с той лишь разницей, что вторая металлическая деталь 12 вдавлена в композицию 14 депрессорной присадки для снижения температуры плавления так, что она в основном находится в контакте с первой металлической деталью 11 или упирается в нее (между металлическими деталями 11, 12 все еще присутствует некоторое небольшое количество композиции 14 депрессорной присадки для снижения температуры плавления).

Фиг. 7 соответствует фиг. 3 и 6 с той лишь разницей, что первая металлическая деталь 11 и вторая металлическая деталь 12 прижаты друг к другу во время образования шва 25. В результате вторая металлическая деталь 12 в положении шва 25 была "утоплена" в слой 210 расплавленного металла первой металлической детали 11.

Фиг. 8 соответствует фиг. 7 и на ней материал и первой металлической детали 11, и второй металлической детали 12 был расплавлен и образован шов 25. На практике именно это происходит во время образования шва 25, особенно если первая металлическая деталь 11 и вторая металлическая деталь 12 изготовлены из одного и того же материала, поскольку вторая металлическая деталь 12 также находится в контакте с композицией депрессорной присадки для снижения температуры плавления.

Перед нагреванием вторая металлическая деталь 12 имеет внешний контур, определенный линией L2. Во время нагревания поверхностный слой второй металлической детали 12 образует расплавленный поверхностный слой, где металл этого слоя течет к контактной точке 16 и образует там шов 25. Расплавленный поверхностный слой второй металлической детали 12 представлен слоем между линией L2 и L1, где линия L1 определяет границу, на которой металл второй металлической детали 12 не расплавлен.

Следует отметить, что между металлом первой металлической детали 11 и второй металлической детали 12, который расплавлен и который не расплавлен, резкой границы нет. Имеется постепенный переход от "расплавленного" металла к "нерасплавленному".

Фиг. 9 соответствует фиг. 1 и показывает распределение контактной точки 16 между первой металлической деталью 11 и второй металлической деталью 12. На фиг. 10 показаны те же металлические детали 11, 12, но как вид сверху и в первой плоскости P1. На фиг. 9 представлено поперечное сечение по линии А-А на фиг. 10.

Как можно видеть на чертежах, контактная точка 16 имеет распределение над композицией 14 депрессорной присадки для снижения температуры плавления на первой металлической детали 11, которое существенно больше распределения композиции 14 депрессорной присадки для снижения температуры плавления на поверхности 15. Распределение контактной точки 16 имеет площадь A2, которая существенно меньше, чем площадь A1 композиции 14 депрессорной присадки для снижения температуры плавления на поверхности 15. Площадь A1 содержит площадь A2. Площадь A1 проходит между двумя линиями L3, L4, которые расположены на соответствующей стороне от контактной точки 16. Линия L3 расположена между контактной точкой 16 и другой контактной точкой 116, поскольку расплавленный металл первой металлической детали 11 как правило течет к ближайшей контактной точке. Площадь A1 поверхности 15, на которую нанесена композиция 14 депрессорной присадки для снижения температуры плавления, по меньшей мере в 10 раз больше, чем площадь А2, определенная контактной точкой 16. Площадь A1 можно определить как площадь поверхности 15, на которую нанесена композиция 14 депрессорной присадки для снижения температуры плавления и из которой поступает металл для образования шва 25. Площадь A2 можно определить как площадь контактной точки 16, т.е. площадь контакта между композицией 14 депрессорной присадки для снижения температуры плавления и второй металлической деталью 12, необязательно, включая площадь контакта (если он имеется) между первой металлической деталью 11 и второй металлической деталью 12 в контактной точке 16. Площадь A1 как правило в 10 раз больше площади A2.

Фиг. 11 соответствует фиг. 3 и показывает площадь A3 поперечного сечения шва 25. Площадь A1 поверхности 15, на которую нанесена композиция 14 депрессорной присадки для снижения температуры плавления, по меньшей мере в 3 раза больше, чем площадь A3 поперечного сечения шва 25. На фиг. 12 показаны те же металлические детали 11, 12, но как вид сверху и во второй плоскости P2. На фиг. 11 приведено поперечное сечение по линии А-А на фиг. 12.

Как можно видеть на чертежах, шов 25 имеет площадь A3 поперечного сечения, которая существенно меньше площади A1 композиции 14 депрессорной присадки для снижения температуры плавления на поверхности 15. Как и раньше, площадь A1 можно определить как площадь поверхности 15, на которую нанесена композиция 14 депрессорной присадки для снижения температуры плавления и из которой металл поступает для образования шва 25. Площадь A3 поперечного сечения шва 25 можно определить как наименьшую площадь, которую имеет шов 25 между первой металлической деталью 11 и второй металлической деталью 12. Площадь A3 поперечного сечения может иметь форму изогнутой поверхности. Очевидно, что площади A1 и A2 могут иметь форму изогнутой поверхности в зависимости от соответствующей формы первой металлической детали 11 и второй металлической детали 12.

В зависимости от формы соединяемых металлических деталей площадь, на которую наносится композиция депрессорной присадки для снижения температуры плавления, может быть по существу равна площади шва, который будет впоследствии образован.

Далее следует описание различных экспериментов и примеров, чтобы показать подходящие материалы для первой металлической детали 11, второй металлической детали 12, композиции 14 депрессорной присадки для снижения температуры плавления, количества применяемой композиции 14 депрессорной присадки для снижения температуры плавления, подходящие температуры нагрева, длительность нагрева и т.д. Так, результаты этих экспериментов и примеров используются для вышеописанных объектов, таких как первая металлическая деталь 11, вторая металлическая деталь 12, композиция 14 депрессорной присадки для снижения температуры плавления, контактная точка 16, шов 25 и пр., т.е. все описанные выше объекты могут содержать соответствующие признаки, описанные в связи с экспериментами и примерами, приведенными ниже. Далее композиция депрессорной присадки для снижения температуры плавления именуется "смесь". Металлическая деталь может именоваться "исходным металлом".

Было испытано некоторое количество композиций депрессорной присадки для снижения температуры плавления, т.е. композиций депрессорной присадки для снижения температуры точки плавления. Активным компонентом в композиции депрессорной присадки для снижения температуры плавления является фосфор (P). В качестве источника фосфора выбирались соединения фосфора. Эти соединения включают в себя Fe3P, NiP и Mn3P2, при этом Mn3P2 является смесью MnP и Mn2P. Также можно использовать другие соединения, включающие в себя фосфор, их лишь следует проверить на предмет полезности и по результату, который они обеспечивают, так же, как это сделано для Fe3P, NiP и Mn3P2 и очерчено ниже.

Fe3P, также именуемый фосфидом железа, является обычным соединением, которое было получено от компании Alfa Aesar с CAS-номером (Chemical Abstracts Service) 12023-53-9 и MDL-номером (Molecular Design Limited) MFCD00799762.

Mn3P2, также именуемый фосфид марганца, является обычным соединением, которое было получено от компании Alfa Aesar с CAS-номером 12263-33-1 и MDL-номером MFCD00064736.

NiP, также именуемый фосфидом никеля, является обычным соединением, которое было плакировано на соединяемую металлическую деталь. Соединяемая металлическая деталь также именуется основной металл или основной материал. Плакирование осуществлялось обычным способом нанесения фосфида никеля, который практикуется, например, компанией Brink Förnicklingsfabriken AB из Norrköping, Швеция.

Для некоторых примеров использовался Si, или кремний. Кремний является обычным веществом, полученным от компании Alfa Aesar, и именуется "кремний порошковый, кристаллический, 325 меш, 99,5% ( на основе металла)" с номерами CAS 7440-21-3 и MDL MFCD00085311.

При рассмотрении атомного состава соединений, применяя атомные вес и используя известные способы расчета, можно определить, что Fe3P содержит 16% по массе Р (фосфора), а Mn3P2 содержит 27% по массе фосфора.

Для нанесения Fe3P и Mn3P2 на соединяемые металлические детали использовалось связующее. Связующее (полимер и растворитель) продается компанией Wall Colmonoy под наименованием Nicorobraz S-20 (S-20). Образец связующего был помещен на металлическую пластину и высушен при 22°C в течение 24 ч. Масса образца была 0,56 г до сушки и 0,02 г после сушки. Таким образом, 3,57% по массе связующего - это компоненты, оставшиеся после сушки. Была приготовлена композиция депрессорной присадки для снижения температуры плавления, в Mn3P2 и Si образовали компонент депрессорной присадки для снижения температуры плавления (компонент депрессорной присадки для снижения температуры точки плавления) и где связующее S-20 являлось связующим компонентом. Приготовление осуществлялось путем смешивания Mn3P2 и Si, после чего добавлялось связующее S-20. Было приготовлено два варианта композиции депрессорной присадки для снижения температуры плавления с разным количеством Si, названные А1 Mn3P2 (А1) и В1 Mn3P2 (В1), как показано в таблице 1.

Композиции A1 и A2 наносились на плоские круглые тестовые образцы из нержавеющей стали типа 317L (сорт стали по SAE) и диаметром 42 мм.

На каждый тестовый образец был помещена другой кусок из другого материала, 254 SMO (сорт стали по SAE). Этот другой кусок показан на фиг. 13 и имеет форму круглой штампованной пластины 150 диаметром 42 мм и толщиной 0,4 мм. Штампованная пластина 150 имеет две штампованных консоли v и h, каждая из которых имеет длину приблизительно 20 мм. Когда кусок с консолями был помещен на плоскую пластину, были образованы контактные точки в местах, где консоли куска 150 упирались в другой, плоский кусок.

Эти куски, т.е. плоский круглый кусок и штампованная пластина, именуются образцом, и несколько таких образцов подвергались термообработке в течение 2 часов в вакууме при разных температурах для каждого образца. В таблице 2 показано количество композиций, использовавшееся для образцов.

Для образцов с A1:1 до A1:3 и образцов с B1:1 до B1:3 термообработка заключалась в выдерживании образцов при температуре 1120°C в течение 2 часов в вакууме.

Для образцов с A1:4 по A1:6 и образцов с B1:4 по B1:6 термообработка заключалась в выдерживании образцов при температуре 1140°C в течение 2 часов в вакууме.

A1 означает композицию A1 Mn3P2, а B1 означает композицию B1 Mn3P2. Числа после позиции А1 и, соответственно, В1 указывают на разные образцы, представленные в таблице 2. В этой таблице показана масса образцов, которая включает в себя массу компонента депрессорной присадки для снижения температуры плавления и массу сухого связующего компонента.

После термообработки образцам давали остыть до комнатной температуры (22°C) и наблюдали, что два куска образца были соединены вдоль длин консолей на штампованной пластине 150, т.е. образец имел швы вдоль консолей. Образцы разрезали поперек швов в двух сечениях и каждый шов измеряли по самому широкому сечению Х, как показано на фиг. 14. Результаты представлены в таблице 3 и показаны на диаграмме на фиг. 15, где ширина шва отложена как функция нанесенного количества композиции депрессорной присадки для снижения температуры плавления.

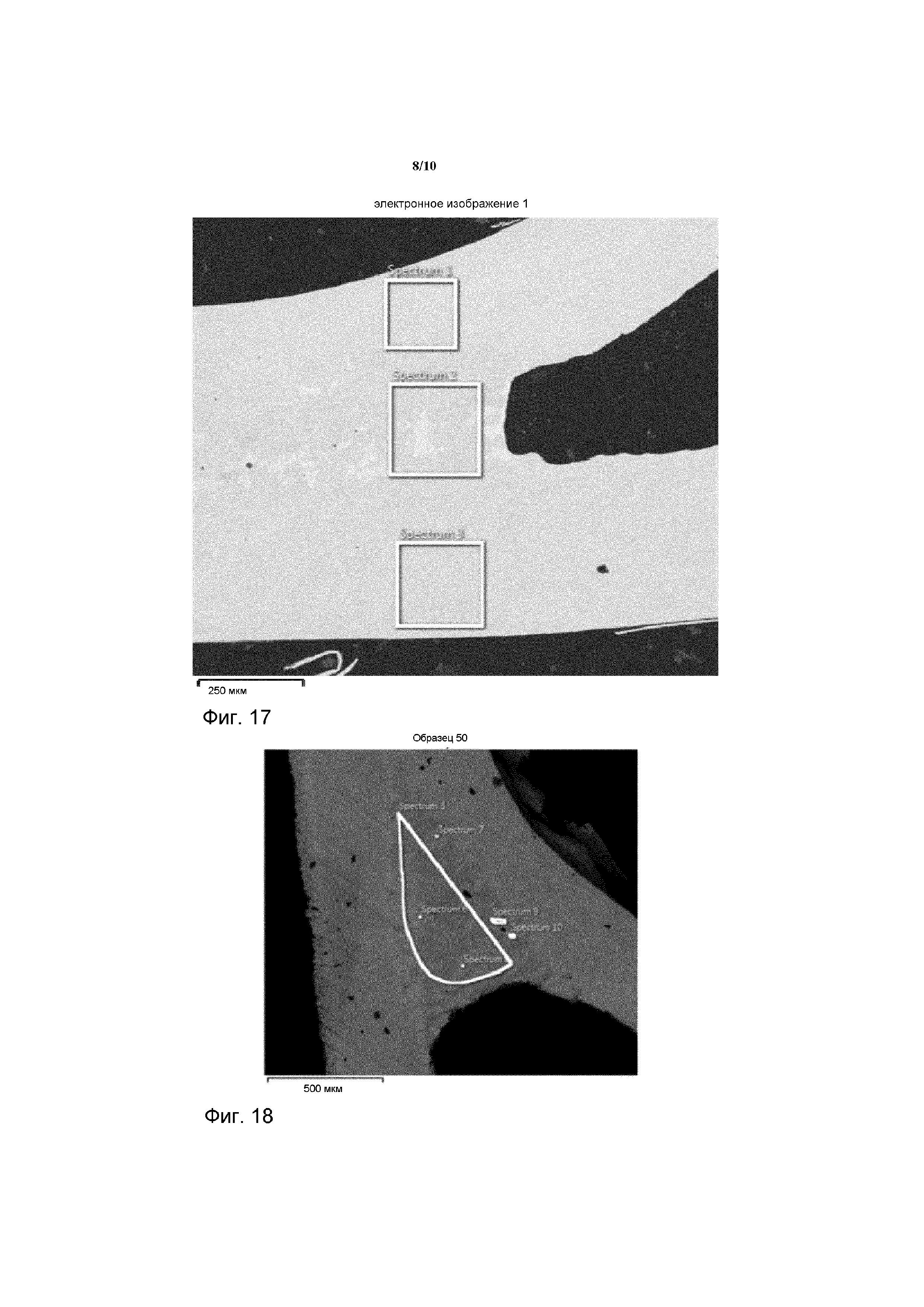

Затем швы подверглись металлургическим исследованиям. Эти исследования проводились на разрезанных поперечных сечениях швов с помощью сканирующего электронного микроскопа методом энергодисперсионной рентгеновской спектроскопии(SEM-EDX), который является известным и коммерчески доступным сканирующим электронным микроскопом с детектором рентгеновского излучения. На фиг. 16 показаны положения трех измерений образца A1-6, а в таблице 4 приведены результаты измерений.

Исследования показывают, что швы содержат по меньшей мере 90% по массе металла, который до нагревания был частью первой металлической детали и второй металлической детали, т.е. кусками образца. Это легко определяется, поскольку Mn и P вместе представляют менее 2,2% по массе.

Подобные исследования также проводились на образце B1-6. На фиг. 17 показаны положения трех измерений для образца B1-6, а в таблице 5 сведены результаты измерений.

Исследования показывают, что швы содержат по меньшей мере 90% по массе металла, который до нагревания был частью первой металлической детали и второй металлической детали, т.е. кусками образца. Это легко определяется, поскольку Mn и P вместе представляют менее 4,2% по массе.

На следующие тестовые куски из нержавеющей стали типа 316, именуемой как "316", диаметром 412 мм были нанесены три разных композиции депрессорной присадки для снижения температуры плавления (по одной композиции на соответствующий кусок): i) Mn3P2, ii) NiP, плакированный на 316, и iii) NiP, плакированный на 316, вместе с Si как депрессорная присадка для снижения точки плавления. Толщина плакированного NiP равна 50 мкм. -0,15 г Si нанесены обычным окрашиванием. На каждый кусок помещался штампованный кусок, подобный показанному на фиг. 13 и изготовленный из материала 254 SMO. Эти куски составляли образцы, которые подвергались термообработке в течение 2 часов в вакууме при 1120°C. Между деталями образовались швы.

В таблице 6 показан анализ разрезанного поперечного сечения швов с использованием сканирующего электронного микроскопа методом энергодисперсионной рентгеновской спектроскопии для образца, плакированного 50 мкм NiP. Из результатов следует, что шов содержит по меньшей мере 20% металла, который до нагревания был частью любой из первого куска (первая металлическая деталь) или второго куска (вторая металлическая деталь). На фиг. 18 показано положение измерений на шве.

В таблице 7 приведен анализ среза поперечного сечения швов с использованием SEM-EDX для образца, плакированного 50 мкм NiP, где на покрытую поверхность было нанесено прибл. 0,15 г Si(окрашиванием). Из результатов следует, что шов содержит больше металла по сравнению с тестом, где Si не использовался. Более высокое количество Si наиболее вероятно повысило количество металла в шве, который поступил из тестовых кусков. На фиг. 19 показаны положения измерений шва.

В табл. 8 показан анализ среза поперечного сечения швов с использованием SEM-EDX для образца с Mn3P2. Mn3P2 смешивался в пропорции 50:50 (по массе) со связующим S-20, но Si не использовался. Было нанесено 0,2 г (после сушки связующего компонента). Из результатов следует, что шов содержит по меньшей мере 80% по массе металла, который перед соединением был частью соединяемых изделий. На фиг. 20 показаны положения измерений спектра 1 в шве.

СПОСОБ

На фиг. 21 показана блок-схема последовательности способа соединения первой и второй металлических деталей. Металлические детали могут быть изготовлены из разных материалов, как описано выше.

На первом этапе 201 композицию депрессорной присадки для снижения температуры плавления наносят на поверхность одной из металлических деталей (здесь - первой металлической детали). Само нанесение может осуществляться обычными технологиями, например распылением или окрашиванием, если композиция депрессорной присадки для снижения температуры плавления содержит связующий компонент, или физическим (PVD), или химическим (CVD) осаждением из паровой фазы, если связующий компонент не используется.

На следующем этапе 202 вторую металлическую деталь вводят в контакт с композицией депрессорной присадки для снижения температуры плавления в точке контакта на поверхности. Это может осуществляться вручную или автоматически, применяя обычные автоматизированные производственные системы.

На следующем этапе 303 металлические детали нагревают до температуры выше 1000°C. Точную температуру можно найти в примерах, приведенных выше. Во время нагревания поверхность по меньшей мере первой металлической детали плавится и, вместе с компонентом депрессорной присадки для снижения температуры плавления, образует слой расплавленного металла, который контактирует со второй металлической деталью в точке контакта между первой металлической деталь и второй металлической деталь. Когда это происходит, металл и слой расплавленного металла текут по направлению к точке контакта.

На последнем этапе 204 допускают затвердевание слоя расплавленного металла так, чтобы в точке контакта получить шов, т.е. металл, который перетек к точке контакта, затвердевает. Процесс затвердевания типично включает в себя понижение температуры до нормальной комнатной температуры. Однако затвердевание также происходит во время физического процесса перераспределения компонентов (фосфора и, необязательно, кремния) в области шва до понижения температуры.

Из вышеприведенного описания следует, что хотя выше были описаны различные варианты изобретения, изобретение не ограничивается ими, но может быть реализовано другими способами в пределах объема, определенного приложенной формулой. Различные композиции депрессорной присадки для снижения температуры плавления также можно комбинировать с разными металлами металлических деталей.

Реферат

Изобретение может быть использовано для соединения металлических деталей (11, 12), имеющих температуру солидуса выше 1000°C. Наносят депрессорную присадку (14), содержащую фосфор и кремний, для снижения температуры плавления на поверхность (15) первой металлической детали (11). Приводят вторую металлическую деталь (12) в контакт с депрессорной присадкой (14) в контактной точке (16) на поверхности (15). Нагревают первую и вторую металлические детали (11, 12) до температуры выше 1000°C и обеспечивают плавление поверхностного слоя (21) первой металлической детали (11) с образованием вместе с компонентом депрессорной присадки расплавленного слоя (210) металла, который находится в контакте со второй металлической деталью (12) в контактной точке (16). Образованный при затвердевании расплавленного металла соединительный шов (25) в контактной точке (16) содержит по меньшей мере 50 мас.% металла, который до нагревания (203) являлся частью любой из металлических деталей (11, 12). Простой и надежный метод соединения обеспечивает создание прочного шва между деталями. 3 н. и 14 з.п. ф-лы, 21 ил., 8 табл.

Формула

Документы, цитированные в отчёте о поиске

Твердые припои на основе никеля - хрома

Комментарии