Новая концепция покрытия - RU2585146C1

Код документа: RU2585146C1

Чертежи

Описание

Настоящее изобретение относится к новой концепции покрытия, композиции покрытия, способу получения продукта с нанесенным покрытием и вариантам их использования.

Уровень техники

На сегодняшний день существуют различные способы соединения, предназначенные для соединения друг с другом сплавов, имеющих высокие температуры плавления. Под высокой температурой подразумевается температура плавления большая чем 900°С. Одним обычным способом, который используют, является сварка. Сварка относится к способу, где материал основы расплавляют в присутствии или в отсутствие дополнительного материала, то есть создание отлитого продукта в результате плавления и повторного затвердевания. Еще одним способом соединения является пайка твердым припоем. Во время способа пайки твердым припоем к материалу основы добавляют твердый припой и во время способа твердый припой расплавляют при температуре большей чем 450°С, то есть образование жидкой межфазной поверхности, при температуре, меньшей, чем температура ликвидуса соединяемого материала основы. В случае пайки твердым припоем жидкая межфазная поверхность должна характеризоваться хорошими смачиванием и текучестью. Пайка мягким припоем представляет собой способ, при котором две и более металлические позиции соединяют друг с другом в результате плавления и течения металла припоя, то есть мягкого припоя, в место соединения, при этом мягкий припой имеет меньшую температуру плавления в сопоставлении с обрабатываемым изделием. При пайке твердым припоем металл припоя расплавляется при температуре большей, чем в случае мягкого припоя, но металл обрабатываемого изделия не плавится. Различие между пайкой мягким припоем и пайкой твердым припоем базируется на температуре плавления сплава припоя. В качестве практичной точки разграничения между пайкой мягким припоем и пайкой твердым припоем обычно используют температуру 450°С.

При проведении пайки твердым припоем твердый припой наносят в контакте с зазором или просветом между соединяемыми материалами основы. Во время способа нагревания твердый припой расплавляется и заполняет соединяемый зазор. В способе пайки твердым припоем имеются три основных этапа, при этом первый этап называют физическим этапом. Физический этап включает смачивание и течение твердого припоя. Второй этап обычно имеет место при заданной температуре соединения. Во время данного этапа происходит взаимодействие твердое вещество - жидкость, что сопровождается существенным массопереносом. На данном этапе объем материала основы, который непосредственно примыкает к жидкому металлу припоя либо растворяется, либо вступает в реакцию с металлом припоя. В то же самое время небольшое количество элементов из жидких фаз проникает в твердый материал основы. Данное перераспределение компонентов на площади соединения в результате приводит к изменениям состава металла припоя и иногда к началу затвердевания металла припоя. Последний этап, который перекрывается со вторым, характеризуется образованием конечной микроструктуры соединения и протекает во время затвердевания и охлаждения соединения.

Способом, тесно связанным со сваркой и пайкой твердым припоем, является диффузионная пайка твердым припоем (ДПТП), также называемая соединением в исчезающей жидкой фазе (СИЖФ) или активированным диффузионным соединением (АДС). Иногда упоминают диффузионное соединение, но диффузионное соединение относится к диффузионной пайке твердым припоем или диффузионной сварке, и в настоящее время диффузионное соединение считается нестандартным термином.

Диффузионная пайка твердым припоем (ДПТП), соединение в исчезающей жидкой фазе (СИЖФ) или активированное диффузионное соединение (АДС) представляют собой способ, который обеспечивает коалесцирование или соединение металлов в результате нагревания их до подходящей для использования температуры пайки твердым припоем, при которой либо предварительно размещенный металл припоя будет плавиться или течь под действием капиллярного притяжения, либо жидкая фаза будет образовываться «по месту» между двумя поверхностями, находящимися в контакте одна с другой. В любом случае металл припоя диффундирует в материал основы вплоть до достижения физическими и механическими свойствами соединения почти идентичности с тем, что имеет место для металла основы. Два критических аспекта способов ДПТП, СИЖФ или АДС заключаются в том, что:

- на площади соединения должна образовываться и становиться активной жидкость; и

- должна происходить обширная диффузия элементов металла припоя в материал основы.

Способы получения соединения, близкого или идентичного соединению, полученному в случае использования способов ДПТП, СИЖФ или АДС, но при демонстрации преимущества пайки твердым припоем, например, при демонстрации возможности пайки твердым припоем для более крупных зазоров и тому подобного, заключаются в использовании методики пайки твердым припоем и твердых припоев, описанных в публикациях WO 2002/38327, WO 2008/060225 и WO 2008/060226, в результате использования твердого припоя, то есть сплава для пайки твердым припоем, с составом, близким к составу материала основы, но при добавлении понизителей температуры плавления, например кремния, и/или бора, и/или фосфора. В результате проведения данной операции соединение, паянное твердым припоем, будет иметь состав, близкий к тому, что имеет место для материала основы после пайки твердым припоем, поскольку твердый припой обладал составом, подобным тому, что и у материала основы, твердый припой будет смешиваться с материалом основы вследствие растворения материала основы, и понизители температуры плавления будут диффундировать в материал основы.

Существует множество причин для выбора определенного способа соединения, таких как стоимость, производительность, безопасность, скорость и свойства соединенного продукта. Тесно связанные модули упругости будут уменьшать риск возникновения высоких напряжений в материале при большем модуле упругости в случае нагружения материала. При подобии коэффициента термического расширения результат будет заключаться в уменьшении термических напряжений. При подобии электрохимического потенциала результат будет заключаться в уменьшении риска возникновения коррозии.

Использование припоев, то есть сплавов, при соединении металлов основы является усложненным способом. Припой должен иметь форму, которая могла бы быть нанесена на металл основы до нагревания. Обычно припои представляют собой частицы, подходящим для использования образом полученные в результате измельчения, но припои также могут иметь форму фольги, полученной в результате «формования из расплава», то есть быстрого затвердевания (БЗ). Что касается способа БЗ, то по способу БЗ можно получить только ограниченное количество композиций. Количество композиций, которое может быть получено в форме частиц, то есть порошка, является более значительным, и обычное получение порошков заключается в измельчении. В случае припоев в форме порошков их зачастую будут объединять со связующими для получения пасты, которую можно было бы наносить на металл основы по любому подходящему для использования способу. Получение фольги или получение порошкообразных сплавов представляют собой усложненные способы и поэтому являются дорогими. В случае использования порошков порошки будут подходящими для использования при нанесении в форме пасты, как это упоминалось выше, это будет добавлять дополнительную стадию к способу, поскольку пасту необходимо смешивать со связующими и другими компонентами, которые являются выгодными для свойств пасты. Для обоих способов проводят большой объем работы для получения надлежащих вида, свойств, формы и состава припоя перед плавлением и соединением.

Изобретение

Одна цель изобретения заключается в уменьшении количества стадий способа при нанесении покрытия на подложки из исходных материалов. Еще одна цель заключается в упрощении нанесения покрытия на исходные материалы и, таким образом, в уменьшении стоимости.

По возможности в случае выбора материалов покрытия твердым припоем выгодной будет композиция, близкая к исходному материалу, поскольку для целей изготовления продукта выбрали исходный материал. В случае наличия такой возможности и отсутствия ограничения по стоимости лучше всего было бы разработать одно покрытие твердым припоем для каждого исходного материала. Поэтому еще одна цель изобретения заключается в уменьшении требуемого количества покрытий твердым припоем.

В соответствии с этим настоящее изобретение предлагает решение для технических проблем и целей при использовании новой и изобретенной концепции покрытия. Первый аспект относится к композиции покрытия, содержащей механическую смесь из по меньшей мере одного источника бора и по меньшей мере одного источника кремния, и композиция покрытия включает, кроме того, частицы, такие как частицы, демонстрирующие характеристики износостойкости, или частицы, демонстрирующие характеристики усиления поверхности, или частицы, обладающие каталитическими свойствами, или их комбинации, где смесь содержит бор и кремний при массовом соотношении между бором и кремнием в диапазоне от приблизительно 3:100 (мас.):(мас.) до приблизительно 100:3 (мас.):(мас.), где кремний и бор присутствуют в смеси при по меньшей мере 25% (мас.), и где по меньшей мере один источник бора и по меньшей мере один источник кремния свободны от кислорода за исключением присутствия неизбежных количеств загрязняющего кислорода, и где смесь является механической смесью из частиц, и частицы характеризуются средним размером частиц меньшим чем 250 мкм.

Композиция покрытия в смысле изобретения относится к материалу, подходящему для использования при нанесении покрытия на подожки. Композиция покрытия добавляет свойства подложкам с нанесенными покрытиями. Примерами свойств являются износостойкость, характеристики усиления поверхности, каталитические свойства или их комбинации. Добавление свойств осуществляет композиция, включающая частицы и механическую смесь из по меньшей мере одного источника бора и по меньшей мере одного источника кремния.

Механическая смесь из порошков относится к механическому смешиванию двух и более компонентов. Механическая смесь из порошков представляет собой частицы из различных источников, каждый тип частицы представляет собой либо источник бора, либо источник кремния.

Частицы, обладающие свойствами, которые добавляются к свойствам поверхности подложки, являются, например, частицами, демонстрирующими характеристики износостойкости, или частицами, демонстрирующими характеристики усиления поверхности, или частицами, обладающими каталитическими свойствами, или их комбинациями.

Композиция покрытия настоящего изобретения является выгодной в том смысле, что она обеспечивает возможности получения подложек с нанесенными покрытиями. Полученный материал покрытия на подложке является материалом, подобным материалу (материалам) подложек, за исключением того, что слой нанесенного покрытия содержит дополнительные количества элементов смеси и частиц покрытия. В результате обеспечения получения материала нанесенного покрытия, где материал нанесенного покрытия частично имеет своим происхождением исходный материал подложек, могут быть по меньшей мере уменьшены риски возникновения коррозии.

Подложки относятся к деталям получаемого продукта, детали могли бы представлять собой, например, нижеследующее, но не ограничиваются только этим: толстые детали, такие как сепараторы или декантаторы и тому подобное, или тонкие детали, такие как пластины или рулоны. Подложки могли бы представлять собой любые детали, на которые необходимо нанести покрытие. Подложка также могла бы представлять собой обрабатываемые изделия. Подложки представляют собой исходные материалы, то есть материал для нанесения покрытия. Исходные материалы относятся к исходным материалам или исходным сплавам, упомянутые исходный материал или исходные сплавы являются подходящими для использования при нанесении покрытия. Примеры исходных материалов могут быть найдены в таблице 1, изобретение не ограничивается примерами в таблице 1.

Исходный материал представляет собой металл или сплав. Сплав определяют как однородные ассоциацию или соединение двух и более элементов, при этом сплав демонстрирует выраженную степень всех или большинства тех характеристик, которые обычно описываются как металлические. Сплавы представляют собой соединения, а не просто смеси. Металл представляет собой элемент, который обладает металлическими свойствами.

Бор при классификации относят к металлоиду, а не к металлу. Кремний представляет собой четырехвалентный металлоид, а не металл. Кремний и бор могут быть сплавами в случае их нахождения в соединении совместно с металлическим элементом.

Соединения представляют собой комбинации из двух и более элементов. Стекло, сталь, оксид железа представляют собой соединения, где каждый атом притягивается всеми соседними атомами таким образом, чтобы получить однородное или очень близкое к однородному твердое тело, такие тела, очевидно, представляют собой не просто механические смеси, химические соединения с варьирующимся или неопределенным составом, такие как силикаты, полимеры являются химически объединенными, но представляют собой соединение с варьирующимися составами.

Как полагают изобретатели без связывания себя какой-либо конкретной теорией, присутствие бора обеспечивает смачиваемость и уменьшение температуры плавления, а кремний обеспечивает уменьшение температуры плавления.

Источник бора относится к элементарному бору (В), сплаву или соединению, содержащему бор.

Источник кремния относится к элементарному кремнию (Si), сплаву или соединению, содержащему кремний.

Загрязняющий кислород относится к неизбежным количествам кислорода, которые, например, содержатся в технических сортах и тому подобном для источника кремния или источника бора, и данное количество может составлять вплоть до 5% (мас.) кислорода в источнике бора и вплоть до 5% (мас.) в источнике кремния. Загрязняющий кислород может составлять вплоть до 10% (мас.).

В соответствии с одним примером источник кремния выбран из одного или нескольких представителей, выбранных из элементарного кремния, сплава, содержащего кремний, или соединения, содержащего кремний.

В соответствии с еще одним примером источник бора выбран из одного или нескольких представителей, выбранных из элементарного бора, сплава, содержащего бор, или соединения, содержащего бор.

В соответствии с одним дополнительным примером источник бора выбран из элементарного бора, карбидов бора, боридов никеля, боридов кремния, а источник кремния выбран из элементарного кремния, карбидов кремния, боридов кремния и силицидов железа.

В соответствии с одним дополнительным примером по меньшей мере один источник бора может быть выбран из элементарного бора, В4С, В4Si, B3Si, NiB и FeB, а по меньшей мере один источник кремния может быть выбран из элементарного кремния, FeSi, SiC и B4Si, B3Si.

В соответствии с одним дополнительным примером частицы характеризуются размером частиц меньшим чем 250 мкм. В соответствии с одним дополнительным примером размер частиц является меньшим чем 160 мкм. В соответствии с одним дополнительным примером размер частиц является меньшим чем 100 мкм. В соответствии с одним дополнительным примером размер частиц является меньшим, чем 50 мкм.

В соответствии с одним дополнительным примером кремний и бор присутствуют в смеси при по меньшей мере 25% (мас.), предпочтительно кремний и бор присутствуют в смеси при по меньшей мере 35% (мас.), более предпочтительно кремний и бор присутствуют в смеси при по меньшей мере 40% (мас.), наиболее предпочтительно кремний и бор присутствуют в смеси при по меньшей мере 45% (мас.).

В соответствии с одним дополнительным примером кремний и бор присутствуют в смеси при по меньшей мере 50% (мас.), предпочтительно кремний и бор присутствуют в смеси при по меньшей мере 60% (мас.), более предпочтительно кремний и бор присутствуют в смеси при по меньшей мере 70% (мас.), наиболее предпочтительно кремний и бор присутствуют в смеси при по меньшей мере 80% (мас.).

Количество кремния и бора в смеси зависит от степени чистоты кремния и бора, но также и от типа источника кремния или источника бора, которые содержатся в смеси. Например, в случае источника кремния в виде Fe-Si Fe является тяжелым, и количество кремния и бора будет уменьшенным. В таблице представлено несколько примеров.

В соответствии с одним дополнительным примером смесь характеризуется массовым соотношением бора к кремнию в диапазоне от приблизительно 5:100 до приблизительно 2:1.

В соответствии с одним дополнительным примером смесь характеризуется массовым соотношением бора к кремнию в диапазоне от приблизительно 5:100 до приблизительно 2:1.

В соответствии с одним дополнительным примером смесь характеризуется массовым соотношением бора к кремнию в диапазоне от приблизительно 1:10 до приблизительно 7:10.

В соответствии с одним дополнительным примером смесь характеризуется массовым соотношением бора к кремнию в диапазоне от приблизительно 15:100 до приблизительно 4:10.

В соответствии с одним примером частицы, демонстрирующие характеристики износостойкости, являются жесткими частицами, выбранными из частиц на основе оксидов, нитридов, карбидов, боридов или их смесей.

В соответствии с еще одним примером частицы, демонстрирующие характеристики усиления поверхности, представляют собой, например, цеолиты.

В соответствии с еще одним примером частицы, обладающие каталитическими свойствами, представляют собой, например, оксиды титана, оксиды магния, оксиды цинка и тому подобное.

В соответствии с еще одним примером частицами, демонстрирующими характеристики износостойкости, являются один или несколько представителей, выбранных из карбида вольфрама, (кубического) нитрида бора, нитрида титана, алмазов, металлокомпозитов, боридов хрома. Частицы подвергают предварительному плакированию при использовании металлов, например никеля.

В соответствии с еще одним примером композиция покрытия, кроме того, включает порошки исходного материала, где исходный материал присутствует в количестве меньшем чем 75% (мас.) в расчете на совокупную массу кремния, бора и исходного материала.

В соответствии с еще одним примером композиция покрытия, кроме того, содержит сплав для пайки твердым припоем.

В соответствии с одним дополнительным примером композиция покрытия, кроме того, содержит по меньшей мере одно связующее, выбранное из растворителей, воды, масел, гелей, лаков, олифы, полимеров, воска или их комбинаций.

В рамках одного примера связующее может быть выбрано из сложных полиэфиров, полиэтиленов, полипропиленов, акриловых полимеров, (мет)акриловых полимеров, поливиниловых спиртов, поливинилацетатов, полистиролов, восков.

В соответствии с одним дополнительным примером связующее может представлять собой сложный полиэфир, воск или их комбинации.

В соответствии с одним дополнительным примером композиция покрытия представляет собой краску, или композиция покрытия представляет собой пасту, или композиция покрытия представляет собой дисперсию.

В соответствии с одним дополнительным примером связующее представляет собой гель, и композиция покрытия представляет собой пасту.

Одно преимущество в случае композиции покрытия в виде пасты будет заключаться в возможности легкого нанесения пасты на выбранные площади на подложке.

В соответствии с одним дополнительным примером связующее представляет собой лак или олифу, а композиция покрытия представляет собой краску.

Одно преимущество в случае композиции покрытия в виде краски будет заключаться в возможности легких распределения краски по поверхности подложки и ее приставания к поверхности и поэтому в возможности обращения, например, во время транспортирования, прессования, резки и тому подобного.

В соответствии с одним дополнительным примером связующее выбрано из сложных полиэфиров, полиэтиленов, полипропиленов, акриловых полимеров, (мет)акриловых полимеров, поливиниловых спиртов, поливинилацетатов, полистиролов, восков или их комбинаций, и композиция покрытия представляет собой краску или композиция покрытия представляет собой пасту.

В соответствии с одним дополнительным примером связующее выбрано из сложных полиэфиров, полиэтиленов, полипропиленов, акриловых полимеров, (мет)акриловых полимеров, поливиниловых спиртов, поливинилацетатов, полистиролов, восков или их комбинаций, и композиция покрытия представляет собой краску.

В соответствии с одним дополнительным примером связующее выбрано из сложных полиэфиров, полиэтиленов, полипропиленов, акриловых полимеров, (мет)акриловых полимеров, поливиниловых спиртов, поливинилацетатов, полистиролов, восков или их комбинаций, и композиция покрытия представляет собой пасту.

В соответствии с одним дополнительным примером смесь диспергируют в связующем.

В соответствии с одним дополнительным примером композиция покрытия представляет собой дисперсию.

Одно преимущество в случае композиции покрытия в виде дисперсии заключается в возможности легкого упаривания связующего после нанесения дисперсии на поверхность подложки. Еще одно преимущество заключается во включении в покрытие меньшего количества дополнительного углерода.

Второй аспект изобретения относится к продукту, включающему подложку из исходного материала, где данный исходный материал имеет температуру солидуса большую чем 1100°С, и продукт также включает композицию покрытия, соответствующую примерам первого аспекта, по меньшей мере часть продукта имеет поверхностный слой композиции покрытия. Примеры различных исходных материалов перечисляются в таблице 2, исходные материалы изобретения перечисленными материалами не ограничиваются.

В зависимости от того, какой исходный материал используют в соответствии с изобретением, существуют различные предпочтительные исходные материалы, имеющие различные температуры солидуса, то есть температуры, при которых материал затвердевает. Температура солидуса исходного материала может быть большей, чем 1100°С.

В соответствии с одним дополнительным примером исходный материал имеет температуру солидуса большую чем 1220°С. В соответствии с одним дополнительным примером исходный материал имеет температуру солидуса большую чем 1250°С. В соответствии с одним дополнительным примером исходный материал имеет температуру солидуса, большую, чем 1300°С.

В соответствии с одним примером исходный материал выбран из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома, сплавов на основе кобальта и сплавов на основе меди.

В соответствии с еще одним примером исходный материал содержит от приблизительно 15 до приблизительно 22% (мас.) хрома, от приблизительно 8 до приблизительно 22% (мас.) никеля, от приблизительно 0 до приблизительно 3% (мас.) марганца, от приблизительно 0 до приблизительно 1,5% (мас.) кремния, от приблизительно 0 до приблизительно 8% (мас.) молибдена при балансовом содержании железа.

В соответствии с еще одним примером исходный материал содержит от приблизительно 80% (мас.) Ni.

В соответствии с еще одним примером исходный материал содержит более, чем 50% (мас.) Fe, менее, чем 13% (мас.) Cr, менее, чем 1% (мас.) Мо, менее, чем 1% (мас.) Ni и менее, чем 3% (мас.) Mn.

В соответствии с еще одним примером исходный материал содержит более, чем 10% (мас.) Cr и более, чем 60% (мас.) Ni.

В соответствии с еще одним примером исходный материал содержит более, чем 15% (мас.) Cr, более, чем 10% (мас.) Мо и более, чем 50% (мас.) Ni.

В соответствии с дополнительным примером исходный материал содержит более чем 10% (мас.) Fe, от 0,1 до 30% (мас.) Мо, от 0,1 до 30% (мас.) Ni и более чем 50% (мас.) Со.

В соответствии с дополнительным примером подложки представляют собой рулоны, пластины, детали, листы.

Третий аспект относится к продукту с нанесенным покрытием, полученному в результате нагревания продукта, соответствующего примерам второго аспекта, до температуры пайки твердым припоем.

В соответствии с одним примером продукт с нанесенным покрытием представляет собой полученные пластины теплообменника с нанесенным покрытием, пластины реактора с нанесенным покрытием, детали реакторов с нанесенным покрытием, детали сепараторов с нанесенным покрытием, детали декантаторов с нанесенным покрытием, детали насосов с нанесенным покрытием, детали клапанов с нанесенным покрытием.

Четвертый аспект относится к способу получения продукта с нанесенным покрытием из по меньшей мере одной подложки исходного материала, включающему:

Стадию (i): нанесение по меньшей мере на одну подожку по меньшей мере одного источника кремния и по меньшей мере одного источника бора и частиц, выбранных из частиц, демонстрирующих характеристики износостойкости, частиц, демонстрирующих характеристики усиления поверхности, частиц, обладающих каталитическими свойствами, или их комбинаций;

Стадию (ii): нагревание подвергаемой нанесению по меньшей мере одной подложки до температуры пайки твердым припоем меньшей чем 1250°С, в печи, в вакууме, в инертном газе, в восстановительной атмосфере или их комбинациях; и

Стадию (iii): охлаждение нагретой подвергаемой нанесению по меньшей мере одной подложки и получение продукта с нанесенным покрытием.

В соответствии с одним примером способ может включать нанесение механической смеси из по меньшей мере одного источника кремния и по меньшей мере одного источника бора.

В соответствии с одним примером способ может включать идентичность по меньшей мере одного источника кремния и по меньшей мере одного источника бора, предпочтительно источник бора и источник кремния представляют собой бориды кремния.

В соответствии с одним примером способ может включать возможность нанесения по меньшей мере одного источника кремния в виде одного слоя на подложку и возможность нанесения по меньшей мере одного источника бора в виде еще одного слоя на подложку.

В соответствии с одним примером способ может включать возможность нанесения по меньшей мере одного источника бора в виде одного первого слоя на подложку и возможность нанесения по меньшей мере одного источника кремния в виде второго слоя поверх первого слоя на подложку.

В соответствии с одним примером способ включает на стадии (i) композицию покрытия, соответствующую примерам первого аспекта.

В соответствии с одним дополнительным примером способ включает на стадии (i) соответствие полученного продукта примерам второго аспекта.

В соответствии с одним дополнительным примером способ включает на стадии (iii) соответствие полученного продукта третьему аспекту.

В соответствии с одним примером полученный продукт нагревают при температуре меньшей чем 1250°С. В соответствии с еще одной альтернативой изобретения продукт может быть нагрет при температуре меньшей чем 1200°С. В соответствии с одной дополнительной альтернативой изобретения продукт может быть нагрет при температуре большей чем 1100°С. В соответствии с одной дополнительной альтернативой изобретения продукт может быть нагрет в диапазоне от приблизительно 1100°С до приблизительно 1250°С.

Поверхностный слой может быть нанесен в виде порошка композиции покрытия или по способу, такому как физическое парофазное осаждение (ФПФО) или химическое парофазное осаждение (ХПФО). Физическое парофазное осаждение (ФПФО) представляет собой широкий спектр вакуумного осаждения и является общим термином, использующимся для описания любого из широкого спектра способов осаждения тонких пленок в результате конденсации испарившейся формы желательного материала пленки на различные поверхности обрабатываемого изделия, например на полупроводниковые пластины. Способ нанесения покрытия включает чисто физические способы, такие как высокотемпературное вакуумное испарение с последующей конденсацией или плазменная напылительная бомбардировка, вместо включения химической реакции на поверхности для нанесения покрытия как при химическом парофазном осаждении. Химическое парофазное осаждение (ХПФО) представляет собой химический способ, использующийся для получения высокочистых высокотехнологичных твердых материалов. Способ, например, используют в полупроводниковой промышленности для изготовления тонких пленок. В одном типичном способе ХПФО полупроводниковую пластину, то есть подложку, подвергают воздействию одного или нескольких летучих предшественников, которые вступают в реакцию и/или разлагаются на поверхности подложки с образованием желательного отложения. Зачастую также образуются летучие побочные продукты, которые удаляют в результате наличия течения газа через реакционную камеру.

Способ также может включать выбор полученного продукта с нанесенным покрытием из теплообменников, пластинчатых реакторов, деталей реакторов, деталей сепараторов, деталей декантаторов, деталей насосов, деталей клапанов и тому подобного.

Пятый аспект относится к использованию композиции покрытия для получения продукта с нанесенным покрытием.

Шестой аспект относится к использованию композиции покрытия для нанесения покрытия на детали или пластины теплообменников, нанесения покрытия на пластинчатые реакторы, нанесения покрытия на детали реакторов, нанесения покрытия на детали сепараторов, нанесения покрытия на детали декантаторов.

Другие варианты осуществления и альтернативы определяются формулой изобретения.

В последующем изложении изобретение будет разъясняться при использовании фигур 1-6. Фигуры предназначены для целей демонстрирования изобретения и не предполагают ограничения его объема.

Краткое описание чертежей

Фигура 1 демонстрирует круглую прессованную пластину, использующуюся в примерах.

Фигура 2 демонстрирует схему «Приближения».

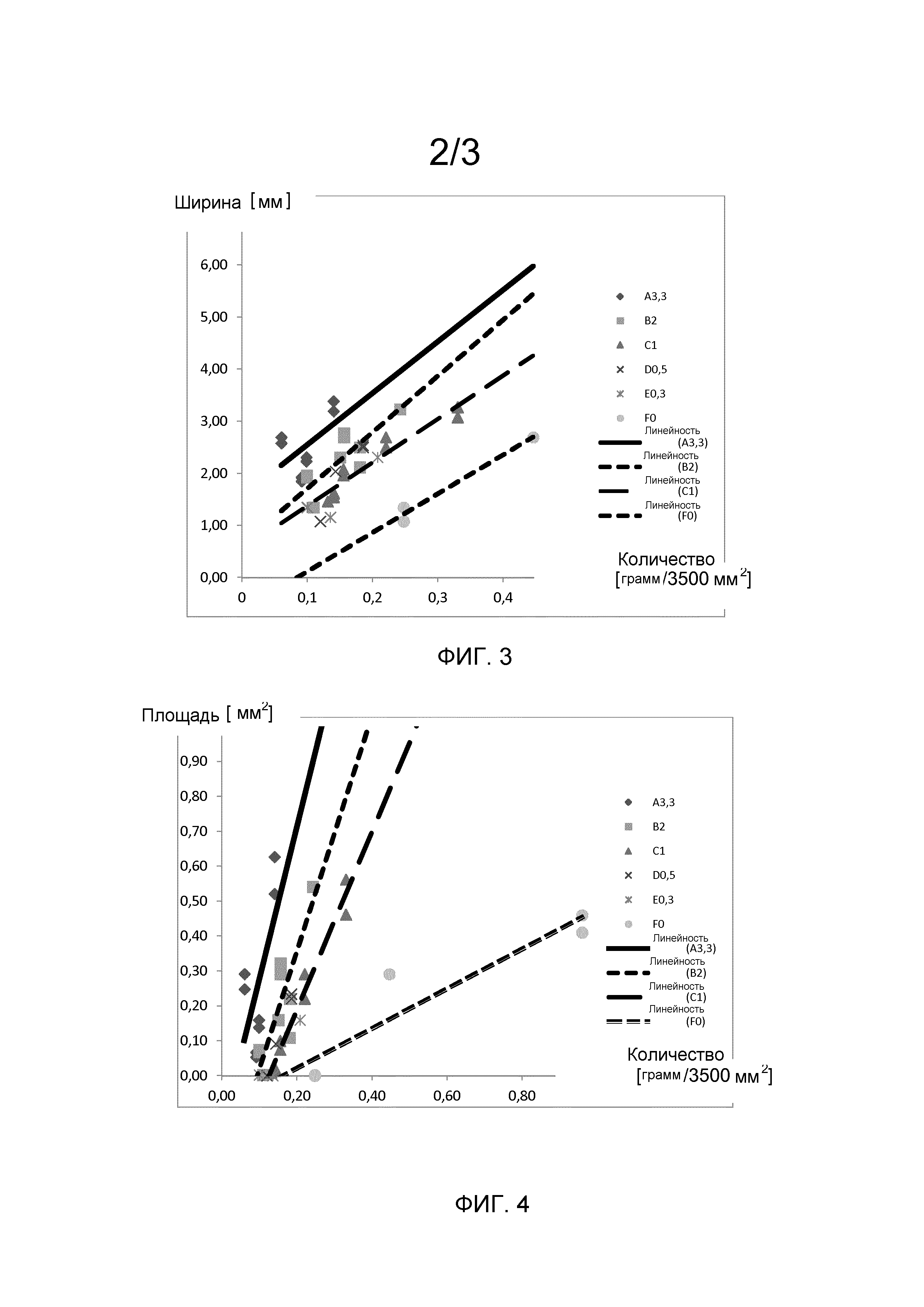

Фигура 3 демонстрирует график, где измеренная ширина представлена в зависимости от нанесенного количества (г/3500 мм2) с линиями тренда.

Фигура 4 демонстрирует еще один график, на котором рассчитанная заполненная площадь соединения, паяного твердым припоем, на основании измеренной ширины представлена в зависимости от нанесенного количества (г/3500 мм2) с линиями тренда.

Фигура 5 демонстрирует еще один график, на котором % образцов для испытаний на растяжения, где соединение было более прочным или идентичным в сопоставлении с материалом пластины, представлен в зависимости от нанесенного количества смеси (г в расчете на 3500 мм2).

Фигура 6 демонстрирует изображение одного из образцов после соединения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 демонстрирует круглую прессованную пластину, которая имеет 42 мм в диаметре и 0,4 мм в толщину, при получении ее из нержавеющей стали stainless steel type 316L. Прессованная пластина имела два прессованных бруса V и Н, каждый из которых имел в длину приблизительно 20 мм. Брус V или v обозначает левый брус, а брус Н или h обозначает правый брус, и v и h используются в примерах 5 и 9.

Фигура 2 демонстрирует приближение 1, которое базируется на поперечном сечении образца для испытаний, паяного твердым припоем. Поперечное сечение на фигуре 2 демонстрирует прессованный брус на верху фигуры 2. Внизу фигуры 2 находится плоская раньше нанесенная пластина. В капилляре между брусом и плоской поверхностью образуется соединение. Для оценки количества сплава для пайки твердым припоем, созданного в соединении, произвели следующие далее приближения и вычисления. Согласно оценке объем в центре соединения является пренебрежимо малым. Поэтому объем созданного сплава для пайки твердым припоем для соединений, имеющих ширину, то есть ширину В, составляющую 1,21 мм и менее, задают равным нулю. На внешних сторонах бруса, то есть ((Х-В)/2), накапливался полученный сплав для пайки твердым припоем. Таким образом, сплав для пайки твердым припоем в расплавленной форме транспортировался под действием капиллярных сил на площадь соединения в основном с соседних площадей, образуя объемы сплава для пайки твердым припоем треугольников.

В соответствии с фигурой 2 можно рассчитать площадь в результате оценки того, что на каждой стороне от центра соединения образуются два треугольника. Угол в треугольнике согласно измерению составляет приблизительно 28°. Совокупную измеренную ширину обозначают как Х, а ширину центра - В. Совокупная площадь (А) двух треугольников поэтому составляет А = 2×(((Х-В)/2)×((Х-В)/2)×tan(α)))/2, то есть для фигуры 2А = 2×(((Х-1,21)/2)×((Х-1,21)/2)×tan(28)))/2. Совокупный созданный объем сплава для пайки твердым припоем, который перетекал в расщелины, представлял бы собой площадь, помноженную на длину двух брусов. Некоторое количество полученного сплава для пайки твердым припоем не перетекает в расщелины и остается на поверхности. Фигура 3 демонстрирует график, где измеренная ширина представлена в зависимости от нанесенного количества (г/3500 мм2) с линиями тренда. Результаты испытания шва продемонстрированы в таблицах 8 и 9 из примера 5 и на фигуре 3. Линии тренда на фигуре 3 базируются на Y=K×X+L. Результаты для измеренных ширин и оцениваемых площадей проиллюстрированы на графиках фигуры 3. Нанесенные количества, см. таблицы 8 и 9, находились в диапазоне от 0,06 г/3500 мм2 до 0,96 г/3500 мм2, что соответствует величине в диапазоне от приблизительно 0,017 мг/мм2 до 0,274 мг/мм2 в сопоставлении с приблизительно 1,3-5,1 мг смеси в расчете на один мм2, что используют в примере 2.

Измерили линию тренда Y=K×X+L для смеси, Y представляет собой ширину соединения, К представляет собой наклон линии, Х представляет собой нанесенное количество смеси и L представляет собой константу, см. фигуру 3. Таким образом, ширина соединения, паяного твердым припоем:

Y (ширина для А3.3) = 1,554+9,922 × (нанесенное количество смеси А3.3)

Y (ширина для В2) = 0,626+10,807 × (нанесенное количество смеси В2)

Y (ширина для С1) = 0,537+8,342 × (нанесенное количество смеси С1)

Y (ширина для F0) = 0,632+7,456 × (нанесенное количество смеси F0)

Согласно наблюдениям по фигуре 3 смеси А3.3 из числа смесей А3.3, В2, С1, D0.5, E0.3 и F0 дают наибольшее количество сплава для пайки твердым припоем в соединении в зависимости от нанесенного количества смеси. Образец F0 не обеспечивал каких-либо существенных соединений ниже 0,20 г в расчете на 3500 мм2.

Фигура 4 демонстрирует еще один график, на котором рассчитанная заполненная площадь соединения, паяного твердым припоем, на основании измеренной ширины представлена в зависимости от нанесенного количества (г/3500 мм2) с линиями тренда. Измерили линию тренда Y=K×X-L для смеси, Y представляет собой площадь, К представляет собой наклон линии, Х представляет собой нанесенное количество смеси, и L представляет собой константу, см. фигуру 4.

Y (площадь для А3.3) = 4,361 × (нанесенное количество смеси А3.3) - 0,161

Y (площадь для В2) = 3,372 × (нанесенное количество смеси В2) - 0,318

Y (площадь для С1) = 2,549 × (нанесенное количество смеси С1) - 0,321

Y (площадь для F0) = 0,569 × (нанесенное количество смеси F0) - 0,093

Грубая оценка созданного объема на основании графика на фигуре 4, например, для количества 0,18 г в расчете на 3500 мм2, за исключением образца F0 вследствие «отсутствия» соединений, паяных твердым припоем, и образца D0.5 вследствие чрезмерно малого количества данных дает для образцов значение созданного объема сплава для пайки твердым припоем в соединении между двумя брусами, см. ниже.

Объем (А3.3) = 0,63 × длина 40 (20×2) = 25,2 мм3

Объем (В2) = 0,30 × длина 40 (20×2) = 12,0 мм3

Объем (С1) = 0,12 × длина 40 (20×2) = 4,8 мм3

Объем (Е0.3) = 0,10 × длина 40 (20×2) = 4,0 мм3

Фигура 5 демонстрирует еще один график, на котором % (процент) представляет собой коэффициент успешности образцов для испытаний на растяжение, где соединение было более прочным или идентичным в сопоставлении с материалом пластины, в зависимости от нанесенного количества смеси, то есть г в расчете на 3500 мм2. В случае пластины более прочной в сопоставлении с соединением, что в результате приводит к расщеплению соединения, результат устанавливали на ноль. Для образцов, где соединение было более прочным в сопоставлении с материалом пластины, разница результатов не была статистически значимой.

На иллюстрации фигуры 6 продемонстрирован один из образцов после соединения. Изображение демонстрирует получение соединения между двумя элементами. Соединенный образец представлен из примера 10.

Изобретение более подробно разъясняется при использовании следующих далее примеров, и примеры предназначены для иллюстрирования изобретения и не предполагают ограничения объема изобретения.

ПРИМЕРЫ

Испытания в данных примерах были проведены в целях исследования возможности создания кремнием Si сплава для пайки твердым припоем при нанесении на поверхность образца для испытаний из металла основы. Кроме того, добавляли различные количества бора В, поскольку бор мог уменьшить температуру плавления сплавов для пайки твердым припоем. Бор также изменяет характеристики смачивания сплавов для пайки твердым припоем. Также исследовали свойства смесей для испытаний. В примерах % (мас.) представляет собой массовый процент, а % (ат.) представляет собой атомный процент.

В случае отсутствия других каких-либо еще утверждений образцы для испытаний из исходного металла для всех испытаний очищали в результате применения посудомоечной машины и при использовании ацетона перед добавлением к образцам для испытаний образцов смесей из кремния и бора.

Пример 1: Получение смесей из кремния и бора для испытаний

Образец для испытаний № С1 получали в результате смешивания 118,0 г кристаллического порошкообразного кремния при размере частиц 325 меш., 99,5% (основа металла), 7440-21-3 от компании Alfa Aesar - Johnsson Matthey Company с 13,06 г кристаллического порошкообразного бора при размере частиц 325 меш., 98%, 7440-42-8 от компании Alfa Aesar - Johnsson Matthey Company и 77,0 г связующего Nicrobraz S-30 от компании Wall Colmonoy в смесителе Varimixer BEAR от компании Busch & Holm с образованием 208 г пасты, см. образец С1. Все образцы для испытаний получали в соответствии с методикой, идентичной методике образца для испытаний С1. Смеси обобщенно представлены в таблице 3.

Образцы G15, H100, I66 и J получали тем же самым образом, как и образцы F0, E0.3, D0.5, C1, B2 и А3.3, при том исключении, что использовали другое связующее, связующее представляло собой Nicrobraz S-20 от компании Wall Colmonoy. Образцы для испытаний обобщенно представлены в таблице 4.

Образцы также обсчитывали для демонстрации соотношения, массового процента и атомного процента, это продемонстрировано в таблице 5.

Измерение уровня содержания связующего (полимера и растворителя) в связующем S-20 и S-30

Кроме того, испытаниям подвергали уровень содержания «сухого» материала в гелях. Образцы продуктов S-20 и S-30 взвешивали и после этого размещали в печи на 18 часов при 98°С. После извлечения образцов из печи их взвешивали еще раз. Результаты могут быть найдены в таблице 6.

Пример 2: Испытания для пайки твердым припоем

При испытании характеристик текучести и смачивания для твердых припоев предшествующего уровня техники масса нанесенного твердого припоя составляет 2,0 г, что соответствует 0,2 г кремния. Поскольку испытаниям необходимо подвергать смеси из кремния и бора, в композициях для испытаний использовали подобные количества кремния и бора. Твердый припой содержит 10% (мас.) кремния, поэтому на образцы для испытаний наносили 0,2 г смесей из кремния и бора. Образцы для испытаний являлись круглыми образцами для испытаний, имеющими диаметр 83 мм и толщину 0,8 мм, и образцы для испытаний получали из нержавеющей стали stainless steel type 316L. Поскольку не предполагалось то, что 0,2 г смеси (Si и В) соответствовали бы 2 г сплава для пайки твердым припоем вследствие необходимости создания сначала «полученного сплава для пайки твердым припоем» из исходного металла и Si и В, поэтому испытаниям подвергали также большее количество, то есть 0,4 г. Поведение «полученного сплава для пайки твердым припоем» подвергали испытаниям на способность течь, в случае отсутствия течения «полученного сплава для пайки твердым припоем» будут ли кремний и бор только диффундировать в металл основы и даже не расплавят металл основы. Все образцы подвергали пайке твердым припоем в вакуумной печи при 1210°С в течение 1 часа. Использовали двойные испытания. В том смысле, что имели место две массы 0,2 г и 0,4 г, двойные образцы для испытаний и шесть различных смесей, то есть F0, E0.3, D0.5, C1, B2 и А3.3, что составляет 2×2×6=24 образца. Смеси наносили на круглую площадь, имеющую диаметр в диапазоне приблизительно от 10 до 14 мм, то есть площадь поверхности от 78 до 154 мм2 или приблизительно 1,3-5,1 мг смеси в расчете на один мм2.

Результаты

Как это ясно наблюдали, образцы для испытаний из металла основы расплавлялись, и создавался определенный тип расплавов. Как также наблюдали, расплавы в некоторых аспектах выглядели как сплав для пайки твердым припоем с течением. Без измерения величины смачивания было ясно то, что увеличенная доля бора в смесях в результате приводила к улучшенному смачиванию. Однако также было видно то, что для большинства образцов совокупная толщина покрытой площади расплавлялась, создавая отверстие в середине образца для испытаний. Для «образцов 0,2 г» пять из двенадцати образцов для испытаний имели отверстия, а для «образцов 0,4 г» то же самое имело место для десяти из двенадцати.

Поэтому одно заключение состоит в невозможности изменения с переходом от пасты твердого припоя и тому подобного и нанесения пятен или линий с «сопоставимыми равными количествами» смесей из кремния и бора, поскольку смеси из кремния и бора будут расплавлять отверстие в металле основы, если образец для испытаний будет тонким, в данном случае 0,8 мм. В случае использования более толстых образцов для испытаний какие-либо отверстия не могут появиться, но в металле основы могут создаваться «желобки». Это могло бы быть предотвращено или улучшено в результате добавления исходного металла в виде, например, порошка к смесям из кремния и бора. В случае нанесения только кремния, то есть образец F0, результат, по-видимому, заключается в демонстрации меньших характеристик текучести и смачивания в сопоставлении с другими образцами, где наносят как кремний, так и бор.

Пример 3: Новая методика нанесения

В данном примере пластины для испытаний получали одновременно для всех испытаний шва, испытаний на коррозию и испытаний на растяжение. Исходя из примера 2, пришли к заключению о том, что мог бы иметься риск нанесения смесей из кремния и бора в виде точек или линий на тонкостенных пластинах. Поэтому исследовали новые образцы для испытаний, то есть на новые пластины для испытаний наносили различные смеси из Si и В для испытаний шва, испытаний на коррозию и испытаний на растяжение.

В соответствии с этим новые образцы для испытаний представляли собой пластины, полученные из нержавеющей стали stainless steel type 316L. Размер пластин составлял 100 мм в ширину, от 180 до 200 мм в длину, а толщина составляла 0,4 мм. Все пластины очищали в результате применения посудомоечной машины и при использовании ацетона перед нанесением смесей из Si и B. Измеряли массу. На каждой пластине на одной короткой стороне маскировали секцию в 35 мм.

Различные использующиеся смеси представляли собой А3.3, В2, С1, D0.5, E0.3, F0, G15, H100 и I66, ко всем из которых добавляли связующее S-30. Пластины «окрашивали» при использовании смесей на площади немаскированной поверхности, где данная площадь поверхности имела размер 100 мм × 35 мм. После высушивания в течение более чем 12 часов при комнатной температуре маскирующую ленту удаляли и для каждой пластины измеряли массу пластины. Масса, представленная в приведенной ниже таблице 7, является массой совокупного количества смесей на площади 100 мм × 35 мм = 3500 мм2 = 35 см2.

Пример 4: Испытание на коррозию-изгиб для образцов

Пластины для испытаний из примера 3 разрезали на полоски, имеющие в ширину 35 мм, что в результате приводило к получению площади поверхности нанесения 35 мм × 35 мм на каждой полоске. На площадях поверхностей полосок размещали круглую прессованную пластину. Круглая прессованная пластина продемонстрирована на фигуре 1. Прессованная пластина имела размер в виде 42 мм в диаметре и 0,4 мм в толщину и была получена из нержавеющей стали stainless steel type 316L. Образцы для испытаний подвергали пайке твердым припоем в течение 1 часа при 1210°С. На образцы, полученные для испытаний на коррозию, наносили образцы смесей А3.3, В2, С1, D0.5, E0.3, H100, I66 и J, см. таблицу 5.

Образцы подвергали испытанию в соответствии методом испытания на коррозию ASTM A262, «Standard Practices for Detecting Susceptibility to inter-granular Attack in Austenitic Stainless Steels». Из метода испытаний выбирали «Practice E - Copper - Copper Sulfate - Sulfuric Acid. The test for Detecting Susceptibility to Inter-granular Attack in Austenitic Stainless Steels». Причина выбора данных испытаний на коррозию заключалась в подозрении того, что бор мог бы вступать в реакцию с хромом в стали с образованием боридов хрома, в основном на границах зерен, что увеличивает риск межзеренного коррозионного воздействия. Образцы размещали в кипящей 16%-ной серной кислоте совместно с сульфатом меди на 20 часов, что в стандарте называют «практикой», а после этого проводили испытание на изгиб в соответствии с главой 30 в стандарте.

Результаты испытания на коррозию и секционирования образцов для испытаний

Образцы для испытаний подвергали испытанию на изгиб в соответствии с методом испытания на коррозию в главе 30.1. Ни один из образцов не обнаруживал свидетельств межзеренного воздействия при визуальном исследовании поверхностей изгиба. После исследования по методу ASTM согнутые образцы разрезали, шлифовали и полировали и поперечные сечения исследовали при использовании светооптического микроскопа и метода ЭДС, то есть энергодисперсионной спектроскопии. Результаты обобщенно представлены в таблице 8.

Комментарии:

Очевидно то, что при добавлении высоких количеств бора, как для образца Н100, J, I66, на поверхности образуется хрупкий слой. Слой, вероятно, обуславливается высокой концентрацией выделений борида хрома, увеличивающейся при увеличении количества бора. Никакого хрупкого слоя не было обнаружено в образце Н100, наиболее предпочтительно вследствие коррозии на поверхности. По мере увеличения количества боридов хрома при увеличении количества бора также необходимо принимать во внимание возможность уменьшения коррозионных свойств. Это бы объяснило то, почему образец Н100 подвергался воздействию в испытании на коррозию. «Негативный» эффект бора может быть уменьшен при использовании более толстых подложек и/или более продолжительных времен диффундирования. После этого возможным является «разбавление» бора в результате его диффундирования в исходный металл. Для образцов при меньшем количестве бора А3.3 и В2 образовывался более тонкий хрупкий поверхностный слой. Как было видно, для образца при малом количестве бора Е0.3 образовывался достаточно толстый хрупкий поверхностный слой при высоком уровне содержания кремния, в общем случае >5% (мас.) кремния. Данный слой демонстрировал характеристики, отличные от характеристик хрупких поверхностей для А3.3, В2, Н100, I66 и J. «Негативный» эффект с кремнием может быть уменьшен при использовании более толстых металлов основы и/или более продолжительных времен диффундирования. После этого возможным является «разбавление» кремния в металле основы.

Пример 5: Испытание шва для образцов

Пластины для испытаний из примера 3 разрезали на полоски, имеющие в ширину 35 мм, что в результате приводило к получению площади поверхности нанесения 35 мм × 35 мм на каждой полоске. На площадях поверхностей полосок размещали круглую прессованную пластину. Круглая прессованная пластина продемонстрирована на фигуре 1. Прессованная пластина имела размер в виде 42 мм в диаметре и 0,4 мм в толщину и была получена из нержавеющей стали stainless steel type 316L. Прессованная пластина имела два прессованных бруса, каждый из которых имеет в длину приблизительно 20 мм. Образцы подвергали пайке твердым припоем в течение приблизительно 1 часа при приблизительно 1200°С.

Результаты из испытания шва демонстрируют ширину сплава для пайки твердым припоем, встречающегося на площади соединения, созданной между площадью плоской поверхности и контактом с прессованным брусом на образце для испытаний, продемонстрированном на фигуре 1. Смеси наносили на площади плоских поверхностей перед нагреванием. Оценивали количество сплава для пайки твердым припоем; см. фигуру 2, в результате аппроксимирования площади поперечного сечения шва двумя треугольниками, полученными на каждой стороне от центра соединения. В средней части отсутствует дополнительный полученный «сплав для пайки твердым припоем» или присутствуют очень небольшие его количества. Площадь двух треугольников может быть рассчитана в результате измерения высоты (h) и основания (b). Совокупная площадь двух треугольников в сумме составляет (h) × (b), поскольку имеются два треугольника. Проблема с данным вычислением заключается в трудности измерения высоты. Поэтому для вычисления площадей двух треугольников заявители используют следующее далее уравнение:

А=((Х-В)/2)×((Х-В)/2)×tan α

А представляет собой совокупную площадь двух треугольников, Х представляет собой совокупную ширину полученного соединения, В представляет собой часть полученного соединения, где объем полученного сплава для пайки твердым припоем в центре соединения является пренебрежимо малым. Таким образом, основание каждого треугольника составляет (Х-В)/2. Высоту рассчитывают в результате измерения угла α, который представляет собой угол между касательными прессованного бруса и пластины основания.

Для вычисления объема совокупного созданного объема полученного сплава для пайки твердым припоем, который перетекал в расщелины, длину двух брусов, то есть каждый брус составляет 20 мм, умножали на А.

Площадь двух треугольников является оцениваемой площадью после пайки твердым припоем в таблице 9 и 10. Объем является объемом полученного сплава для пайки твердым припоем на одном из брусов. Результаты из испытания шва продемонстрированы в таблицах 9 и 10 и на фигуре 3. В таблице 9 и в таблице 10 v и h обозначают следующее: v = левый брус и h = правый брус.

Результаты для испытания шва, образцы А3.3-В2/В4.

Результаты для испытания шва, образцы от С1 до F0.

Результаты для измеренных ширин и оцениваемых площадей представлены в таблицах 9 и 10 и проиллюстрированы на графиках фигуры 3. Нанесенные количества, см. таблицы 9 и 10, варьировались в диапазоне от 0,06 г/3500 мм2 до 0,96 г/3500 мм2. Это соответствует величине в диапазоне от приблизительно 0,017 мг/мм2 до 0,274 мг/мм2 в сопоставлении с приблизительно 1,3-5,1 мг смеси в расчете на один мм2, что используют в примере 2.

Рассчитали линии тренда Y=K×X+L для смесей. Y представляет собой ширину соединения [мм], К представляет собой наклон линии, Х представляет собой нанесенное количество смеси [г], и L представляет собой константу, см. фигуру 3. Таким образом, ширина соединения, паяного твердым припоем:

Y (ширина для А3.3) = 1,554+9,922 × (нанесенное количество смеси А3.3)

Y (ширина для В2) = 0,626+10,807 × (нанесенное количество смеси В2)

Y (ширина для С1) = 0,537+8,342 × (нанесенное количество смеси С1)

Y (ширина для F0) = 0,632+7,456 × (нанесенное количество смеси F0)

Согласно наблюдениям по графику смесь А3.3 из числа смесей А3.3, В2, С1, D0.5, E0.3 и F0 дает наибольшее количество сплава для пайки твердым припоем в соединении в зависимости от нанесенного количества смеси. Образец F0 не обеспечивала каких-либо существенных соединений ниже 0,20 г в расчете на 3500 мм2.

Измерили линию тренда Y=K×X-L для смеси, Y представляет собой площадь [мм2], К представляет собой наклон линии, Х представляет собой нанесенное количество смеси [г] и L представляет собой константу, см. фигуру 4.

Y (площадь для А3.3) = 4,361 × (нанесенное количество смеси А3.3) - 0,161

Y (площадь для В2) = 3,372 × (нанесенное количество смеси В2) - 0,318

Y (площадь для С1) = 2,549 × (нанесенное количество смеси С1) - 0,321

Y (площадь для F0) = 0,569 × (нанесенное количество смеси F0) - 0,093

Грубая оценка созданного объема на основании графика на фигуре 4, например, для количества 0,18 г в расчете на 3500 мм2, за исключением образца F0 вследствие «отсутствия» соединений, паяных твердым припоем, и образца D0.5 вследствие чрезмерно малого количества данных, дает для образцов значение созданного объема сплава для пайки твердым припоем в соединении между двумя брусами, см. ниже.

Объем (А3.3) = 0,63 × длина 40 (20×2) = 25,2 мм3

Объем (В2) = 0,30 × длина 40 (20×2) = 12,0 мм3

Объем (С1) = 0,12 × длина 40 (20×2) = 4,8 мм3

Объем (Е0.3) = 0,10 × длина 40 (20×2) = 4,0 мм3

Кроме того, испытаниям подвергали смеси, содержащие более значительную долю бора, например G15, H100, I66 и J. Все данные смеси в реальности действовали вполне подобно смеси А3.3 и В2 в отношении созданного объема сплава для пайки твердым припоем. Однако металлургическое поперечное сечение образцов, паяных твердым припоем, продемонстрировало большее количество боридов. Для образца Н100, то есть чистого бора, также обнаруживали хрупкие высокохромистые фазы на поверхности, где ранее наносили смесь. Твердые фазы наиболее предпочтительно представляли собой бориды хрома, которые уменьшают уровень содержания хрома в окружающем материале, тем самым уменьшая коррозионную стойкость. Это может представлять собой проблему при ожидании хорошей коррозионной стойкости, но не является проблемой для коррозионно неактивной среды. Воздействие бора могло бы быть уменьшено в результате изменения термической обработки и/или использования более толстого металла основы, который может «поглощать» большее количество бора. Для более толстого материала, то есть ≥1 мм, данный эффект «поглощения» бора на поверхности также будет менее жестким, поскольку доля поверхностного объема в сопоставлении с объемом исходного металла является намного меньшей, чем для тонкого материала <1 мм или <0,5 мм. Бориды хрома могли бы быть преимуществом в случае желательности лучшей износостойкости. Металлургическое исследование также продемонстрировало то, что для образца F0, то есть чистого кремния, был обнаружен толстый хрупкий слой, содержащий кремниевую фазу. Данный слой имел толщину >50% от толщины пластины для некоторых площадей на исследованном образце. Подобную фазу также обнаружили и в соединении. В данной фазе обнаружили трещины при длине >30% от толщины пластины. Такие трещины будут уменьшать механические характеристики соединенного продукта и могут представлять собой точки инициирования коррозионных и/или усталостных трещин. Средняя измеренная твердость фазы составляла более чем 400Hv (по Виккерсу). Данную хрупкую фазу, возможно, намного труднее уменьшить в сопоставлении с боридной фазой в результате использования более толстого металла основы или изменения термической обработки. Для еще более толстого металла основы данный эффект может быть менее жестким.

Пример 6: Испытание на растяжение соединения, паяного твердым припоем

Первоначальные подвергаемые нанесению пластины для испытаний разрезали на полоски. Размер пластины составлял приблизительно 100 мм в ширину, от 180 до 200 мм в длину, а толщина составляла 0,4 мм. Площадь нанесения для каждой полоски составляла 10 мм на 35 мм = 350 мм2. Более толстую часть - 4 мм - из нержавеющей стали stainless steel type 316L размещали на площади нанесения, покрывающей 30 мм из совокупной поверхности нанесения в 35 мм. Более толстую часть размещали на конце полоски при оставлении 5 мм поверхности нанесения, не покрытой толстой пластиной. В результате проведения данной операции при испытании на растяжение будет обнаруживаться уменьшение прочности материала пластины вследствие нанесенной смеси в случае соединения, более прочного в сопоставлении с пластиной. Более толстая пластина также была более широкой в сопоставлении с шайбами на 10 мм. Все образцы для испытаний подвергали пайке твердым припоем при приблизительно 1200°С в течение приблизительно 1 часа.

После пайки твердым припоем проводили испытание на 90°-ное отслаивание и толстую часть образца для испытаний устанавливали горизонтально на нижней части в машине для испытания на растяжение. Полоску, паяную твердым припоем, туго сгибали под 90° до вертикального направления, и полоску устанавливали на верхней части машины для испытания на растяжение. Толстую часть образцов для испытаний устанавливали таким образом, чтобы она могла бы перемещаться в горизонтальном направлении. После этого образцы нагружали и соединение, паяное твердым припоем, расщеплялось или разрушалась/растрескивалась полоска.

Результаты

Результаты представлены в виде (%) доли неразрушенных соединений для каждого состояния. Испытание завершалось неудачно в случае пластины, более прочной в сопоставлении с соединением, что в результате приводило к расщеплению соединения. В случае соединения, более прочного в сопоставлении с пластиной (неразрушенное состояние), пластина растрескивалась/разрушалась до соединения. Результаты обобщенно представлены в таблице 11 и на графике фигуры 5.

Пример 7

Для установления соотношения между нанесенным количеством и риском прожигания отверстий через пластины, что описывается в примере 2, провели новые испытания. Для всех испытаний использовали смесь В2, см. таблицу 6. К смеси В2 добавляли связующее S-30. Образцы для испытаний являлись круглыми образцами из нержавеющей стали stainless steel type 316, имеющими толщину 0,8 мм и диаметр 83 мм. Для всех образцов смесь наносили в центре образца для испытаний. Площадь нанесения составляла 28 мм2, то есть имело место круглое пятно, имеющее диаметр 6 мм. Все образцы для испытаний взвешивали до и после нанесения, и результаты суммарно обобщены в таблице 12. После этого образцы для испытаний размещали при комнатной температуре на 12 часов. Образцы взвешивали еще раз.

Все образцы для испытаний помещали в печь и подвергали пайке твердым припоем при 1210°С в течение приблизительно 1 часа. Во время пайки твердым припоем только внешние кромки каждого образца находились в контакте с материалом фиксатора, оставляя нижнюю поверхность центра пластины свободной от контакта с любым материалом во время пайки твердым припоем. Причина сохранения нижней поверхности центра пластины свободной от контактов заключается в возможном предотвращении схлопывания или прожигания в случае опоры для материала центра снизу от материала фиксатора.

Результаты по нанесенному количеству и прожиганию для образцов на 0,8 мм обобщенно представлены в таблице 12.

Как демонстрируют испытания, образец 11 демонстрирует прожигание. Образец 10 характеризуется нанесенным количеством смеси в 2,264 мг/мм2, а образец 11 - 2,491 мг/мм2. Для соединения пластин, имеющих толщину меньшую чем 1 мм, при количестве в диапазоне от приблизительно 2,830 мг/мм2 до приблизительно 3,114 мг/мм2 существует риск прожигания пластин, при этом количество в середине данного диапазона составляет 2,972 мг/мм2. Поэтому для пластины, имеющей толщину меньшую чем 1 мм, подходящим для использования при избегании прожигания пластины будет количество меньшее чем 2,9 мг/мм2. Как также демонстрирует результат, количество в 2,491 мг/мм2 будет прожигать пластину, которая является менее толстой чем 0,8 мм, и имеет круглое пятно, имеющее диаметр 6 мм и нанесенное при использовании смеси. Для образцов, имеющих меньшие площади нанесения, могут характеризоваться более значительным нанесением смеси в расчете на площадь в сопоставлении с образцами, характеризующимися более значительными площадями нанесения.

Пример 8

В примере 8 паяное твердым припоем соединение между двумя прессованными пластинами теплообменника получают по трем различным способам. Толщина пластин теплообменника составляет 0,4 мм.

В первом и втором образцах для испытаний использовали твердый припой на основе железа с составом, близким к нержавеющей стали stainless steel type 316, см. публикацию WO 2002/38327. Твердый припой характеризовался концентрацией кремния, составляющей приблизительно 10% (мас.), концентрацией бора, составляющей приблизительно 0,5% (мас.), и уменьшенным количеством Fe, составляющим приблизительно 10,5% (мас.). В первом образце для испытаний твердый припой наносят по линиям, а во втором образце для испытаний твердый наполнитель наносили равномерно на поверхности. В обоих случаях припой наносили после прессования.

После пайки твердым припоем образец для испытаний 1 продемонстрировал втягивание твердого припоя, нанесенного в линиях, в соединения, паяные твердым припоем. Некоторое количество твердого припоя не перетекало в соединение, паяное твердым припоем, и поэтому локально увеличивало толщину на нанесенной линии. Для образца для испытаний 2 твердый припой перетекал в соединения, паяные твердым припоем, однако некоторое количество твердого припоя оставалось на поверхности и увеличивало толщину. В обоих образцах для испытаний 1 и 2 количество добавленного твердого припоя соответствовало приблизительно 15% (мас.) от материала пластины.

В образце для испытаний 3 использовали смесь А3.3, см. таблицу 7. Смесь равномерно наносили на пластину перед прессованием. Смесь наносили в количестве, которое создавало бы соединение, паяное твердым припоем, при размерах, подобных тому, что имеет место для образцов для испытаний 1 и 2.

Образец для испытаний 3 наносили при равномерном слое А3.3. Данное количество соответствует массовому соотношению смесь:материал пластины, составляющему приблизительно 1,5:100. При пайке твердым припоем сплав для пайки твердым припоем получался в основном из исходного металла. Данный сплав для пайки твердым припоем перетекал в соединения, паяные твердым припоем. В соответствии с этим толщина пластины уменьшалась, поскольку исходный материал растворялся и втягивался в соединения, паяные твердым припоем.

Пример 9: Испытания с различными источниками Si и источниками В

Испытания в примере 9 проводили для исследования альтернативных источников бора и источников кремния. В качестве эталона для испытания выбрали смесь В2, см. таблицу 7. Испытаниям подвергали альтернативные источники на их способность создавать соединение. Для каждого эксперимента испытаниям подвергали либо альтернативный источник бора, либо альтернативный источник кремния. При использовании альтернативного источника воздействие вторичного элемента принимали за ноль в том смысле, что «измеряли» только массу бора или кремния в альтернативном компоненте, см. таблицу 13. Для эталонной смеси В2 массовое соотношение между кремнием и бором составляет 10 к 2. Каждую смесь перемешивали совместно со связующим S-30 и смесь наносили на стальную пластину в соответствии с примером 1. Все образцы подвергали пайке твердым припоем в вакуумной печи при 1210°С в течение 1 часа.

Измерили линию тренда Y=K×X+L для смеси В2, Y представляет собой ширину соединения [мм], К представляет собой наклон линии для В2, Х представляет собой нанесенное количество смеси [г], и L представляет собой константу для отсутствия нанесенного количества смеси В2, см. фигуру 3. Таким образом, ширина соединения, паяного твердым припоем, Y=0,626+10,807 × (нанесенное количество смеси).

В таблице 14 v и h обозначают следующее: l = левый брус и r = правый брус, как в примере 5.

Результаты в таблице 13 демонстрируют возможность использования B4C, NiB и FeB в качестве альтернативного источника бора. В случае использования NiB созданное количество сплава для пайки твердым припоем было меньшим, чем для чистого бора, однако NiB можно было бы использовать в случае желательности эффекта сплавления Ni.

Пример 10: Испытания для металлов основы

В примере 10 испытаниям подвергали большое количество различных металлов основы. Все испытания проводили в соответствии с испытанием Y за исключением мягкой стали и сплава Ni-Cu.

Для испытания Y два круглых прессованных образца для испытаний, имеющих толщину, составляющую приблизительно 0,8 мм, размещали один на другом. Каждый образец имел прессованный круглый брус. Верхние передние стороны брусов располагали одну относительно другой, создавая круглую расщелину между элементами. Для каждого образца малярной кистью наносили смесь В2 со связующим S-20. Массу нанесенного количества не измеряли, поскольку назначение испытания заключалось в исследовании возможности создания твердого припоя, а не в исследовании того, как различные количества оказывают воздействие на результаты. Изображение одного из образцов после соединения представлено на фигуре 6.

Смесь тем же самым образом наносили на образцы мягкой стали и образцы Ni-Cu. Для мягкой стали испытания проводили, как в «испытании шва» примера 5. Испытание для Ni-Cu проводили при использовании двух плоских образцов для испытаний. Все образцы за исключением Ni-Cu подвергали «пайке твердым припоем» в печи при приблизительно 1200°С, то есть 1210°С, в течение 1 часа в вакуумной печи. Образец Ni-Cu подвергали пайке твердым припоем при приблизительно 1130°С в течение приблизительно 1 часа в той же самой вакуумной печи. После «пайки твердым припоем» получали соединение между элементами для всех проведенных испытаний. Для всех образцов для испытаний также наблюдали течение в соединение для созданного «сплава для пайки твердым припоем», в основном состоящего из исходного металла. Результаты продемонстрированы в таблице 15.

Как демонстрируют результаты в таблице 15, между смесью и металлом основы для каждого образца от 1 до 20 образовывались сплавы для пайки твердым припоем. Как также демонстрируют результаты, для каждого образца для испытаний создавались соединения.

Как демонстрируют результаты из примеров от 1 до 10, для создания существенного количества сплава для твердого припоя, который мог заполнять соединения, а также создавать прочность в соединениях, требовался бор. Как также демонстрируют примеры, бор требовался для микроструктуры, поскольку при отсутствии бора на образцах формировался толстый хрупкий слой.

Пример 11: Испытания на предварительную пайку твердым припоем

В примере 11 испытанию подвергали четыре различных исходных материала. Смесь, которую использовали для образцов для испытаний, являлась смесью А3.3, см. прежние примеры. Все смеси получали при использовании Si и В в качестве источников понизителей температуры плавления, диспергированных в лаке от компании Akzo Nobel (если не утверждается чего-либо другого).

Исходный материал для образцов для испытаний представлял собой:

1. Stainless Steel type 316, толщина 0,4 мм.

2. Ni type 200, толщина 0,45 мм.

3. Monel 400, толщина 1,0 мм.

4. Hastelloy C2000, толщина 0,5 мм.

Для материала type 316 на большие образцы для испытаний, то есть с размером 323 мм × 123 мм, наносили смеси, где совокупная масса составляла 2 г в расчете на кремний и бор в смеси в отсутствие какого-либо связующего, то есть лака на каждом большом образце для испытаний. Рассчитанное количество кремния и бора соответствует приблизительно 0,05 мг/мм2. На образцы для испытаний наносили покрытие из смеси А3.3 при использовании элементарного Si и элементарного В в смеси. Соотношения между кремнием и бором в смеси А3.3 могут быть найдены в таблице 4. Каждый образец для испытаний с нанесенным покрытием высушивали и отверждали при менее чем 400°С на воздухе. В испытаниях с материалом 316 за исключением испытания в печи с ленточным конвейером использовали большие образцы для испытаний. Для испытания в печи с ленточным конвейером образец для испытаний доводили до максимальной ширины печи. Для других материалов 2-6 использовали различные размеры образцов для испытаний, но во всех случаях при нанесении 0,05 мг/мм2 кремния и бора.

Образцы для испытаний подвергали предварительной пайке твердым припоем в соответствии со следующими далее циклами предварительной пайки твердым припоем:

VC1(T) - вакуумный цикл, где Т представляет собой максимальную температуру, время выдержки 1 час при максимальной температуре.

VC2(T) - вакуумный цикл, где Т представляет собой максимальную температуру, время выдержки 2 часа при максимальной температуре.

BF(T, t) - цикл печи с ленточным конвейером в водородной атмосфере, где Т представляет собой максимальную температуру, а t представляет собой приблизительное время при максимальной температуре.

Циклы предварительной пайки твердым припоем, которые проводили, представляли собой следующее:

Испытания для Nickel type 200, Monel 400 и Hastelloy C2000

1) Цикл VC1(1100°C)

Испытания для нержавеющей стали Stainless steel type 316

2) Цикл VC2(1040°C)

3) Цикл VC2(1060°C)

4) Цикл VC2(1070°C)

5) Цикл VC2(1080°C)

6) Цикл VC2(1090°C)

7) Цикл VC2(1100°C)

8) Цикл VC2(1110°C)

9) Цикл VC2(1120°C)

10) Цикл VC2(1130°C)

11) Цикл VC2(1140°C)

12) Цикл VC2(1160°C)

13) Цикл VC2(1180°C)

14) Цикл VC2(1200°C)

15) Цикл BF(1100°C, 10 мин)

16) Цикл BF(1130°C, 10 мин)

Анализ поперечного сечения образцов для испытаний

Поперечные сечения всех предварительно обработанных материалов анализировали при использовании метода СЭМ-ЭДС (сканирующая электронная микроскопия-энергодисперсионная спектроскопия). В поперечных сечениях анализировали состав полученного слоя сплава для пайки твердым припоем. Измеряли уровень содержания кремния в зависимости от глубины от поверхности пластины, где наносили смесь. Результаты анализа обобщенно представлены в таблице 16.

Как демонстрируют результаты из испытаний, поверх исходных материалов образуются слои. Уровни содержания кремния представляют собой приблизительные диапазоны, но они существенно отличаются от уровня содержания кремния в исходном материале, то есть менее чем 0,6% (мас.). Как демонстрируют результаты испытаний, на полученный слой сплава для пайки твердым припоем оказывает воздействие температура, но результаты в большей степени зависят от типа исходного материала.

Магнитный анализ и анализ формы предварительно обработанных материалов 316

Анализировали два предварительно обработанных материала - № 7, VC(1100°C) и № 15, BF(1100°C, 10 мин). Оба предварительно обработанных образца продемонстрировали магнитные свойства для поверхностного слоя, четко отличающиеся от свойств исходного материала - немагнитной нержавеющей стали stainless steel type 316. Магнитные свойства подтвердили, поскольку можно было поднять предварительно обработанные образцы, но не «необработанные образцы» при использовании постоянного магнита. Кроме того, для предварительно обработанных образцов изменяли форму. При визуальном осмотре предварительно обработанных пластин было подтверждено то, что пластины были согнуты при обращении предварительно обработанной поверхности наружу для созданной выпуклой поверхности. Это также означает то, что в случае отсутствия возможности деформирования материала (как для данного случая, тонкая пластина) или в случае предварительной обработки материала на обеих сторонах на поверхности будут иметься напряжения, обусловленные давлением. Напряжения, обусловленные давлением, могут, например, увеличивать усталостные свойства, обусловленные давлением.

Испытания на поверхностную твердость

Полученные поверхностные слои сплава для пайки твердым припоем подвергали испытаниям на твердость. Образцы, которые подвергали испытаниям, представляли собой Nickel type 200, Monel 400, Hastelloy C2000, Stainless Steel Type 316 из образца для испытаний 15 BF(1100°C, 10 мин) и Stainless Steel Type 316 из образца для испытаний 16 BF(1130°C, 10 мин) при нанесении как А3.3, что получают при использовании Si и В, так и А3.3, что получают при использовании Si и В4С. Результаты обобщенно представлены в таблице 17.

Результаты

Как демонстрируют испытания на твердость, твердость слоя сплава для пайки твердым припоем является более высокой в сопоставлении с тем, что имеет место для исходных материалов. Все исходные материалы для испытаний характеризовались твердостью меньшей чем приблизительно 300 HV0,05 после цикла термической предварительной обработки или цикла пайки твердым припоем. Твердость поверхностного слоя и исходного материала измеряли от первоначальной поверхности исходного материала до глубины, составляющей приблизительно 200 мкм. Увеличенные значения твердости коррелировали с ранее измеренным увеличением уровня содержания Si в поверхностном слое - сплаве для пайки твердым припоем. Как также демонстрируют испытания, твердость является большей на поверхности в сопоставлении с материалом, замкнутым в исходных материалах.

Пример 12: Испытания на способность спаивать твердым припоем

В данном примере испытаниям подвергали полученные слои сплава для пайки твердым припоем из примера 11, такие как образцы номер от 2 до 14. Испытаниям подвергали один дополнительный образец, и это был образец номер 17, где материал представлял собой необработанную нержавеющую сталь SS type 316 при нанесении смеси. Испытания проводили в целях выяснения возможности создания соединения, паяного твердым припоем, между подложкой, имеющей слой сплава для пайки твердым припоем, и еще одной подложкой, не имеющей какого-либо слоя сплава для пайки твердым припоем.

Образцы для испытаний представляли собой пластины из нержавеющей стали SS type 316, и испытания для пайки твердым припоем проводили в обычных циклах пайки твердым припоем. Испытание проводили в результате расположения предварительно обработанной пластины для испытаний при обращении слоя сплава для пайки твердым припоем кверху. Поверх предварительно обработанной пластины для испытаний на слое сплава для пайки твердым припоем размещали круглую прессованную пластину, не имеющую какого-либо сплава для пайки твердым припоем, см. фигуру 1. На круглую прессованную пластину накладывали массу для удерживания данной пластины в контакте с предварительно обработанной пластиной для испытаний. После этого образец пластины для испытаний подвергали воздействию цикла VC1(T) в вакууме при температуре 1210°С. Результат представлен в виде размера площади пайки твердым припоем в зависимости от температуры предварительной обработки. Образцы разрезали поперек круглой прессованной пластины и в соответствии с фигурой 2 измеряли ширину центра полученного соединения. В таблице 18 обобщенно представлена средняя ширина центра каждого из образцов для испытаний.

Как демонстрируют результаты данных испытаний, чем большей будет температура предварительной пайки твердым припоем, тем меньшим будет соединение, паяное твердым припоем, то есть слой сплава для пайки твердым припоем образцов, подвергнутых предварительной пайке твердым припоем, утрачивает способность спаивать соединения твердым припоем. Небольшая ширина центра представляет собой результат низкой способности спаивать твердым припоем. В результате утрачивания способности спаивать твердым припоем образцы, подвергнутые предварительной пайке твердым припоем, не могут быть использованы для пайки твердым припоем без добавления сплава для пайки твердым припоем или без добавления дополнительной смеси из бора и кремния после стадии предварительной пайки твердым припоем. Критическая температура зависит от исходного материала. В случае демонстрации исходным материалом высокой температуры плавления полученный слой сплава для пайки твердым припоем все еще мог бы демонстрировать способность спаивать твердым припоем при большей температуре предварительной пайки твердым припоем.

Пример 13: Испытания на растяжение

В примере 13 испытаниям подвергали шесть различных исходных материалов. На образцы для испытаний наносили различные смеси, смеси представляли собой А3.3, В2 и С1, при этом все из них получали при использовании Si и В в качестве источников понизителей температуры плавления в лаке от компании Akzo Nobel (если не утверждается чего-либо другого). Смеси наносили на большие образцы для испытаний из исходных материалов, то есть с размером 323 мм × 123 мм. На большие образцы для испытаний наносили совокупную массу в 2 г в пересчете на кремний и бор в смеси в отсутствие какого-либо связующего, то есть лака на каждом большом образце для испытаний. Рассчитанное количество кремния и бора соответствует приблизительно 0,05 мг/мм2.

Образцы представляли собой следующие далее исходные материалы:

1. SS Type 316, толщина 0,4 мм.

2. Ni type 200, толщина 0,45 мм.

3. Monel 400, толщина 1,0 мм.

4. SS Type 254SMO, толщина 0,4 мм.

5. Мягкая сталь, толщина 0,4 мм при уровне содержания железа >97% (мас.).

6. Hastelloy C2000, толщина 0,5 мм.

В данном примере испытаниям подвергали образцы материалов, включающих слой сплава для пайки твердым припоем, в соответствии с примером 11, образец 1 (Hastelloy С2000).

В данных испытаниях для каждого образца для испытания на растяжение отрезали два элемента. Один из образцов для испытаний отрезали от необработанной пластины того же самого исходного материала, как и для образца, подвергнутого предварительной обработке, то есть образец, имеющий слой сплава для пайки твердым припоем, см. пример 11, или при нанесении на поверхность смеси А3.3, диспергированной в лаке от компании Akzo Nobel. Размер образцов для испытаний соответствовали длине 41-45 мм и ширине 11,3-11,7 мм. Каждый образец для испытаний сгибали в середине при использовании прессового инструмента. Форма верхней части прессового инструмента представляла собой пластину, имеющую толщину 3 мм и длину, составляющую приблизительно 150 мм. Нижнюю часть инструмента изготавливали из толстой пластины, имеющей «желобок машинной обработки» с радиусом 1,9 мм. При прессовании образец для испытаний накладывали на нижний прессовый инструмент при обращении предварительно обработанной поверхности книзу, после чего пластины прессовали/сгибали в середине длины при прессовании. Иногда производили дополнительное сгибание вручную после прессования, например в случае большого отпружинивания материала или его «чрезмерной толщины».

Фиксация образцов

Первый согнутый образец для испытаний, имеющий предварительно обработанную поверхность или подвергаемую нанесению поверхность, располагали при обращении обработанной поверхности кверху с размещением на пластине в 1 мм (22×22 мм), обладающей свойствами «несмачивания». После этого данную пластину совместно с первым согнутым образцом для испытаний устанавливали по диагонали трубки, имеющей квадратное поперечное сечение. Размеры трубки составляли 17×17 мм внутри и 20×20 мм снаружи. Толщина трубки составляла приблизительно 1,4 мм, а высота - 55 мм.

Второй согнутый необработанный образец для испытаний размещали таким образом, чтобы искривленная часть второго образца для испытаний была бы расположена поверх искривленной части первого согнутого образца для испытаний. Второй образец для испытаний размещали в трубке в перпендикулярном направлении по отношению к первому образцу для испытаний, создавая небольшую площадь контакта между двумя элементами. После этого зафиксированные образцы нагревали в цикле VC1(1210°C).

Испытания на растяжение