Режущая пластина для врезания под углом и сборный фрезерный инструмент для работы с большими подачами - RU2701283C2

Код документа: RU2701283C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Предмет изобретения настоящей заявки относится к сборным фрезерным инструментам для работы с большими подачами, содержащим инструменты и режущие пластины для операций врезания под углом и обработки металла с большими подачами. Более конкретно, предмет изобретения направлен на режущие пластины для врезания под углом, сконфигурированные, чтобы быть индексируемыми ровно в четыре рабочих положения на инструменте (по два рабочих положения на переднюю поверхность).

УРОВЕНЬ ТЕХНИКИ

[002] Сборные инструменты для фрезерования с большими подачами обычно отличаются конструкцией, спроектированной, чтобы выполнять операции подрезания уступов в пределах диапазона подачи на зуб от 0.5 мм до 2 мм. Комбинация умеренной подачи на зуб и направленных главным образом вдоль оси сил может позволить таким сборным режущим инструментам достигать сравнительно высокой скорости движения подачи инструмента.

[003] Например, US 2005/0111925A1 раскрывает фрезерный инструмент для работы с большими подачами. Отмечается угол в плане (K'), показанный на фиг. 9, и связанное пояснение того, как умеренная глубина резания компенсируется посредством повышенной (то есть, с большими подачами) скорости движения подачи инструмента (фиг. 11, абзац [0051]). Операция врезания под углом поясняется со ссылкой на фиг. 13 и 14 в абзаце [0056]. Дополнительно, режущие пластины установлены, чтобы являться индексируемыми в четыре разных положения (абзац [0058]). Также будет отмечено, что раскрытая режущая пластина имеет существенно не параллельную периферийную поверхность, продолжающуюся от верхней стороны 15 до нижней стороны 16, чтобы обеспечить требуемый задний угол. Дополнительным раскрытым признаком является обеспечение передней поверхности 35 для заднего угла (фиг. 5, абзац [0047]).

[004] W0 2014/156225 раскрывает другой рассматриваемый фрезерный инструмент и режущую пластину. Как будет лучше всего понятно из по меньшей мере фиг. 16 этого документа, тем не менее, показанные режущая пластина и гнездо под режущую пластину существенно отличаются от таковых, описанных ниже в материалах настоящей заявки.

[005] US 2013/0129432 раскрывает режущие пластины для установки в корпуса фрез для торцевого фрезерования и врезания под углом. По мнению автора этого документа, невозможно получить уникальное осевое и радиальное положение стандартной негативной режущей пластины, которая допускает попеременное торцевое фрезерование и врезание под углом с большими подачами с помощью рельефа режущей пластины, без изменения положения режущих пластин в корпусе фрезы, но автор отмечает, что это не так для позитивных режущих пластин с естественным задним углом (абзац [0006]). Кроме того, раскрытые режущие пластины сконфигурированы, чтобы являться индексируемыми во множество разных положений.

[006] Задача настоящей заявки состоит в том, чтобы предложить новую и улучшенную режущую пластину для врезания под углом и/или сборный фрезерный инструмент для работы с большими подачами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[007] Вообще говоря, режущие пластины, которые могут быть индексированы в большее количество положений, являются более экономичными, чем режущие пластины, которые могут быть индексированы в меньшее количество положений. Тем не менее, считается, что режущая пластина для врезания под углом согласно предмету изобретения настоящей заявки, которая сконфигурирована только для четырех индексируемых положений и, следовательно, едва ли является сложным инструментом, чтобы обеспечивать необходимый задний угол, но может быть сравнительно простой в производстве и все еще способна выполнять врезание под углом и обработку с большими подачами, может конкурировать с режущими пластинами, имеющими большее количество индексируемых положений, или инструментами, имеющими более простую конструкцию.

[008] Согласно первому аспекту предмета изобретения настоящей заявки, предложена режущая пластина для врезания под углом, содержащая: противоположные первую и вторую передние поверхности, периферийную поверхность пластины, соединяющую первую и вторую передние поверхности, отверстие под винт режущей пластины, открытое с противоположных сторон периферийной поверхности режущей пластины, отверстие под винт режущей пластины, содержащее ось отверстия под винт режущей пластины, и первую и вторую режущие кромки, продолжающиеся вдоль пересечения периферийной поверхности режущей пластины и соответствующей одной из первой и второй передних поверхностей, каждая из первой и второй режущих кромок, содержащая: первую подкромку для врезания под углом, первую боковую подкромку, первую подкромку для врезания с поперечной подачей, соединенную с первой подкромкой для врезания под углом и первой боковой подкромкой, вторую подкромку для врезания под углом, соединенную с первой боковой подкромкой, вторую боковую подкромку, соединенную с первой подкромкой для врезания под углом, и вторую подкромку для врезания с поперечной подачей, соединенную со второй подкромкой для врезания под углом и второй боковой подкромкой, при этом: каждая из подкромок для врезания под углом и подкромок для врезания с поперечной подачей длиннее, чем каждая из боковых подкромок, максимальная длина передней поверхности каждой из передних поверхностей измеряется между ее первой и второй боковыми подкромками, и каждая из подкромок для врезания под углом и подкромок для врезания с поперечной подачей сходятся с приближением к боковой подкромке, с которой они обе соединены.

[009] Согласно другому аспекту предмета изобретения настоящей заявки, предложена режущая пластина для врезания под углом, содержащая подкромку для врезания под углом и подкромку для врезания с поперечной подачей, сходящиеся с приближением к боковой подкромке, с которой они обе соединены.

[0010] Согласно еще одному аспекту предмета изобретения настоящей заявки, предложена режущая пластина для врезания под углом, содержащая, в каждой из ее двух противоположных передних поверхностей, две подкромки для врезания под углом, две подкромки для врезания с поперечной подачей и две боковые подкромки, каждая из подкромок для врезания под углом и подкромок для врезания с поперечной подачей, более длинная, чем каждая боковая подкромка.

[0011] Согласно еще одному аспекту предмета изобретения настоящей заявки, предложена режущая пластина для врезания под углом, содержащая: противоположные первую и вторую передние поверхности, периферийную поверхность режущей пластины, первую и вторую режущие кромки, продолжающиеся вдоль пересечения периферийной поверхности режущей пластины и соответствующей одной из первой и второй передних поверхностей, и отверстие под винт режущей пластины, открытое с противоположных сторон периферийной поверхности режущей пластины, периферийную поверхность режущей пластины, содержащую первую подповерхность для врезания под углом, первую боковую подповерхность, первую подповерхность для врезания с поперечной подачей, соединенную с первой подповерхностью для врезания под углом, и первой боковой подповерхностью, вторую боковую подповерхность, соединенную с первой боковой подповерхностью для врезания под углом, , и вторую подповерхность для врезания с поперечной подачей, соединенную со второй подповерхностью для врезания под углом и второй боковой подповерхностью.

[0012] Согласно еще одному аспекту, предложен фрезерный инструмент для работы с большими подачами, сконфигурированный для вращения вокруг оси вращения в направлении вращения, ось вращения, определяющая переднее и заднее направления, инструмент, содержащий гнездо под режущую пластину, гнездо под режущую пластину, содержащее верхнюю поверхность гнезда, которая в свою очередь содержит первую и вторую верхние подповерхности гнезда, первая верхняя подповерхность гнезда, смежная с периферийной поверхностью инструмента и продолжающаяся дальше в переднем направлении с приближением к ней, вторая верхняя подповерхность гнезда, смежная с боковой поверхностью гнезда и продолжающаяся дальше в переднем направлении с приближением к ней.

[0013] Согласно другому аспекту, предложен фрезерный инструмент для работы с большими подачами, сконфигурированный для вращения вокруг оси вращения в направлении вращения, ось вращения, определяющая переднее и заднее направления, инструмент, содержащий: торцевую поверхность инструмента и продолжающуюся вдоль окружности периферийную поверхность инструмента, продолжающуюся из нее в заднем направлении, канавку, образованную на пересечении торцевой поверхности инструмента и периферийной поверхности инструмента и продолжающуюся из них в заднем направлении, и гнездо под режущую пластину, образованное на пересечении торцевой поверхности инструмента и периферийной поверхности инструмента и открытое к канавке , гнездо под режущую пластину, содержащее: заднюю поверхность гнезда, продолжающуюся внутрь из периферийной поверхности инструмента и обращенную в направлении вращения, боковую поверхность гнезда, продолжающуюся из задней поверхности гнезда к канавке и обращенную наружу, верхнюю поверхность гнезда, продолжающуюся внутрь из периферийной поверхности гнезда к боковой поверхности гнезда, и также продолжающуюся из задней поверхности гнезда к канавке, и резьбовое отверстие гнезда, открытое к верхней поверхности гнезда, при этом: задняя поверхность гнезда содержит заднюю опорную подповерхность, верхняя поверхность гнезда содержит первую и вторую верхние подповерхности гнезда, первая верхняя подповерхность гнезда смежна с периферийной поверхностью инструмента и продолжается дальше в переднем направлении с приближением к ней, вторая верхняя подповерхность гнезда смежна с боковой поверхностью гнезда и продолжается дальше в переднем направлении с приближением к ней, и первая и вторая верхние подповерхности гнезда продолжаются дальше в переднем направлении с приближением к канавке.

[0014] Согласно еще одному аспекту, предложен сборный фрезерный инструмент для работы с большими подачами, содержащий, в комбинации: режущую пластину для врезания под углом, которая может являться режущей пластиной согласно первому аспекту, инструмент, который может являться инструментом согласно предыдущему аспекту, и винт, закрепляющий режущую пластину для врезания под углом в гнезде под режущую пластину инструмента через отверстия под винт режущей пластины и резьбовые отвертия гнезда, инструмент и режущая пластина для врезания под углом, сконфигурированные для примыкания: периферийной поверхности режущей пластины к каждой из боковой поверхности гнезда и первой и второй верхних подповерхностей гнезда, и одной из первой и второй передних поверхностей к задней поверхности гнезда.

[0015] Согласно другому аспекту, предложен сборный фрезерный инструмент для работы с большими подачами, содержащий, в комбинации, инструмент согласно одному из аспектов инструмента, описанных выше, и режущую пластину согласно одному из аспектов режущей пластины, описанных выше.

[0016] Следует отметить, что вышеприведенное является краткой сущностью, и что любой из вышеприведенных аспектов может дополнительно содержать любой из признаков, описанных ниже в материалах настоящей заявки. В частности, следующие признаки, как по отдельности, так и в комбинации, могут быть применены к любому из вышеприведенных аспектов:

A. Режущая пластина может содержать первую и вторую режущие кромки, которые продолжаются вдоль пересечения периферийной поверхности режущей пластины и соответствующей одной из первой и второй передних поверхностей.

B. Первая и вторая режущие кромки могут продолжаться дальше, чем первая и вторая передние поверхности, от медианной плоскости по высоте. Подкромки для врезания с поперечной подачей, по меньшей мере в соединительной точке с боковыми подкромками, могут продолжаться дальше, чем подкромки для врезания под углом, по меньшей мере в соединительной точке подкромок для врезания под углом с боковыми подкромками, от медианной плоскости по высоте. Каждая подкромка для врезания с поперечной подачей может лежать в одной плоскости, перпендикулярной медианной плоскости по высоте. Каждая подкромка для врезания под углом может быть наклонена так, чтобы с приближением к соединительной точке с боковой подкромкой она продолжалась ближе к медианной плоскости по высоте. Такой наклон может способствовать усилению боковой подкромки посредством снижения сравнительно большого переднего угла, который формировался бы там в ином случае, тем самым улучшая эффективность обработки боковой подкромкой.

C. Каждая из первой и второй режущих кромок может иметь отрицательный угол α фаски (то есть, может быть наклонена в нижне-внутреннем направлении от соответствующей режущей кромки к связанной передней поверхности режущей пластины). Считается, что отрицательные фаски полезны по меньшей мере для операций подрезания уступов при работе с большими подачами.

D. Режущая пластина может содержать противоположные первую и вторую передние поверхности.

E. Каждая передняя поверхность может содержать переднюю опорную поверхность. Каждая передняя опорная поверхность может содержать первые и вторые передние опорные подповерхности, соответственно, расположенные с противоположных сторон от медианной плоскости по длине. Каждая передняя опорная подповерхность может быть наклонена так, чтобы с приближением к медианной плоскости по длине имело место удаление от медианной плоскости по высоте.

F. Передние поверхности режущей пластины могут быть идентичными.

G. Первая и вторая передние поверхности могут быть лишены выступающих участков. В частности, выступающих частей, которые могут мешать сходу стружки.

H. Режущая пластина может содержать периферийную поверхность режущей пластины. Периферийная поверхность может соединять первую и вторую передние поверхности режущей пластины.

I. Периферийная поверхность режущей пластины может содержать: первую подповерхность для врезания под углом, первую боковую подповерхность, первую подповерхность для врезания с поперечной подачей, соединенную с первой подповерхностью для врезания под углом и первой боковой подповерхностью, вторую поверхность для врезания под углом, соединенную с первой боковой подповерхностью, вторую боковую подповерхность, соединенную с первой подповерхностью для врезания под углом, и вторую подповерхность для врезания с поперечной подачей, соединенную со второй подповерхностью для врезания под углом и второй боковой подповерхностью.

J. Периферийная поверхность режущей пластины может продолжаться параллельно из первой режущей кромки ко второй режущей кромке. Посредством отказа от наклонных задних поверхностей (например, таких как задняя поверхность «22», раскрытая в US 2005/0111925A1), обеспечение заднего угла для режущей пластины может привести к более сложной конструкции инструмента. Тем не менее, считается, что такая конструкция может приводить к более простому процессу производства режущей пластины, например, режущая пластина может прессоваться до конечных размеров, что, как считается, устраняет известные недостатки.

K. Периферийная поверхность режущей пластины может быть лишена рельефных участков. Посредством отказа от рельефных частей (например, таких как передняя поверхность «35», раскрытая в US 2005/0111925A1), обеспечение заднего угла для режущей пластины может привести к более сложной конструкции инструмента. Тем не менее, считается, что такая конструкция может приводить к более простому процессу производства режущей пластины, например, режущая пластина может прессоваться до конечных размеров, что, как считается, устраняет известные недостатки.

L. Режущая пластина может содержать отверстие под винт режущей пластины, открытое с противоположных сторон периферийной поверхности режущей пластины. Отверстие под винт режущей пластины может, с каждой стороны периферийной поверхности режущей пластины, быть открытым к подповерхностям периферийной поверхности режущей пластины, которые наклонены относительно друг друга. Отверстие под винт режущей пластины может, с каждой стороны периферийной поверхности режущей пластины, быть открытым как к подповерхности для врезания под углом, так и к подповерхности для врезания с поперечной подачей. Отверстие под винт режущей пластины может быть открытым к первой подповерхности для врезания под углом и первой подповерхности для врезания с поперечной подачей, а также ко второй подповерхности для врезания под углом и второй подповерхности для врезания с поперечной подачей. Отверстие под винт режущей пластины может быть равноудалено от боковых подповерхностей. Отверстие под винт режущей пластины может быть равноудалено от передних поверхностей. Отверстие под винт режущей пластины может иметь ось отверстия под винт режущей пластины. Ось отверстия под винт режущей пластины может лежать вдоль медианной плоскости по толщине и может быть перпендикулярна медианной плоскости по длине. Длина отверстия под винт может возрастать с приближением к каждой из первой и второй передних поверхностей.

M. Каждая режущая кромка может содержать: первую подкромку для врезания под углом, первую боковую подкромку, первую подкромку для врезания с поперечной подачей, соединенную с первой подкромкой для врезания под углом и первой боковой подкромкой, вторую подкромку для врезания под углом, соединенную с первой боковой подкромкой, вторую боковую подкромку, соединенную с первой подкромкой для врезания под углом, и вторую подкромку для врезания с поперечной подачей, соединенную со второй подкромкой для врезания под углом и второй боковой подкромкой.

N. Каждая подкромка для врезания под углом может быть длиннее, чем каждая боковая подкромка. Хотя это логично, когда подкромки для врезания под углом меньше, чем другие подкромки режущей пластины, так как операция врезания под углом происходит лишь в небольшой доле общего времени обработки, конечно, по сравнению с основной операцией подрезания уступов, было обнаружено, что обеспечение сравнительно длинной подкромки для врезания под углом может преодолеть некоторые трудности с задним углом, которые усложняют производство режущей пластины.

O. Каждая подкромка для врезания с поперечной подачей может быть длиннее, чем каждая боковая подкромка. Это может повысить эффективность основной операции фрезерования, то есть, подрезания уступов, которая использует подкромку для врезания с поперечной подачей.

P. Каждая из подкромки для врезания под углом и подкромки для врезания с поперечной подачей может сходиться с приближением к боковой подкромке, с которой они обе соединены.

Q. Каждая подкромка для врезания под углом передней поверхности может формировать внутренний острый угол k0 в плане режущей пластины с медианной плоскостью по длине. Угол k0 в плане режущей пластины может удовлетворять условию (5° ≤ k0 ≤ 30°). Угол k0 в плане режущей пластины предпочтительно удовлетворяет условию (15° ± 5°). Подповерхность периферийной поверхности режущей пластины, смежная с подкромкой для врезания под углом, может быть обращена под таким же углом, как и подкромка для врезания под углом.

R. Каждая подкромка для врезания с поперечной подачей передней поверхности может формировать внутренний острый угол k1 в плане режущей пластины с медианной плоскостью по длине. Угол k1 в плане режущей пластины может удовлетворять условию (5° ≤ k1 ≤ 30°). Угол k1 в плане режущей пластины предпочтительно удовлетворяет условию (15° ± 5°). Подповерхность периферийной поверхности режущей пластины, смежная с подкромкой для врезания с поперечной подачей, может быть обращена под таким же углом, как и подкромка для врезания с поперечной подачей.

S. Угол k0 в плане режущей пластины и угол k1 в плане режущей пластины могут быть равны.

T. Каждая боковая подкромка может быть разделена пополам медианной плоскостью по длине.

U. Каждая боковая подкромка может содержать прямой участок. Если не указано обратное, слова «прямой участок» в соединении с любой подкромкой указывает ссылкой на вид, обращенный к передней поверхности (например, как показано на фиг. 2C). Считается, что боковая подкромка с прямым участком может обеспечивать существенно более долгий срок службы режущего инструмента, чем изогнутая боковая подкромка. Такой боковой участок может составлять 45 ± 20% от общей длины боковой подкромки. Вообще говоря, слово «общий», используемое в связи с длиной подкромки, включает в себя угловые участки с обеих сторон подкромки (вплоть до соединительной точки со смежной подкромкой) и оставшуюся часть подкромки между ними.

V. Прямые участки боковых подкромок на одной передней поверхности могут быть параллельны друг другу. Прямые участки боковых подкромок на первой и/или второй передней поверхности могут быть параллельны друг другу. Подповерхность периферийной поверхности режущей пластины, смежная с боковой подкромкой, может быть обращена под таким же углом, как и боковая подкромка. Прямые участки боковой подкромки могут иметь длину, которая составляет 15% ± 5% от максимальной толщины режущей пластины, измеряемой параллельно медианной плоскости по толщине. Прямые участки боковой подкромки могут иметь длину, которая составляет 13% ± 5% от общей длины подкромки для врезания под углом. Прямые участки боковой подкромки могут иметь длину, которая составляет 13% ± 5% от общей длины подкромки для врезания с поперечной подачей. Прямые части боковой подкромки могут иметь длину, которая составляет 15% ± 5% от длины прямого участка подкромки для врезания под углом. Прямые участки боковой подкромки могут иметь длину, которая составляет 15% ± 5% от длины прямого участка подкромки для врезания с поперечной подачей.

W. Каждая боковая подкромка может содержать угловой участок на каждом ее конце.

X. Каждая подкромка для врезания под углом может содержать прямой участок. Прямые участки подкромок для врезания под углом на одной передней поверхности могут быть параллельны друг другу. Прямые участки всех подкромок для врезания под углом режущей пластины могут быть параллельны друг другу. Прямой участок может составлять 85 ± 5% от общей длины подкромки для врезания под углом.

Y. Каждая подкромка для врезания под углом может содержать угловой участок на каждом ее конце.

Z. Каждая подкромка для врезания с поперечной подачей может содержать прямой участок. Прямые участки подкромок для врезания с поперечной подачей на одной передней поверхности могут быть параллельны друг другу. Прямые участки всех подкромок для врезания с поперечной подачей режущей пластины могут быть параллельны друг другу. Прямой участок может составлять 85 ± 5% от общей длины подкромки для врезания с поперечной подачей.

AA. Каждая подкромка для врезания с поперечной подачей может содержать угловой участок на каждом ее конце.

BB. Прямые участки подкромок для врезания под углом и подкромок для врезания с поперечной подачей могут иметь одинаковую длину.

CC. Угловой участок подкромки может быть предпочтительно искривлен. Хотя искривленные углы могут быть менее точными, чем острые или углы, образованные фаской, такая кривизна может обеспечить упрощенный процесс производства.

DD. Соединительная точка между смежными кромками может быть расположена в середине угла, образованного смежными угловыми участками смежных кромок. Например, каждая подкромка для врезания под углом может содержать угловой участок, и каждая подкромка для врезания под углом может содержать угловой участок, смежный с угловым участком подкромки для врезания под углом, и соединительная точка подкромки для врезания под углом с подкромкой для врезания с поперечной подачей расположена в середине угла, образованного смежными угловыми участками. Вообще говоря, подкромки для врезания под углом и подкромки для врезания с поперечной подачей могут быть соединены в соединительной точке, расположенной в середине угла, образованного смежными угловыми участками. Подобным образом, подкромки для врезания под углом и боковые подкромки могут быть соединены в соединительной точке, расположенной в середине угла, образованного смежными угловыми участками. Подобным образом, подкромки для врезания с поперечной подачей и боковые подкромки могут быть соединены в соединительной точке, расположенной в середине угла, образованного смежными угловыми участками.

EE. Все соединительные точки смежных подкромок для врезания под углом и подкромок для врезания с поперечной подачей могут лежать в медианной плоскости по толщине.

FF. Все соединительные точки смежных подкромок для врезания под углом и подкромок для врезания с поперечной подачей могут лежать в плоскости, параллельной медианной плоскости по толщине.

GG. Максимальная толщина режущей пластины может быть определена между соединительными точками смежных подкромок для врезания под углом и подкромок для врезания с поперечной подачей.

HH. Максимальная длина передней поверхности на каждой передней поверхности может быть измерена между их первыми и вторыми боковыми подкромками. Длина, измеряемая параллельно медианной плоскости по длине и между первой и второй боковыми подкромками, может быть больше, чем все другие длины, измеряемые между другими подкромками и вдоль передней поверхности.

II. Продольная длина передней поверхности LLR на каждой передней поверхности может быть измерена параллельно медианной плоскости по длине. Продольная длина передней поверхности LLR может быть больше, чем максимальная толщина TM, измеряемая перпендикулярно медианной плоскости по длине. Предпочтительно, продольная длина передней поверхности LLR удовлетворяет условию (2,3TM ± 0,5TM).

JJ. Продольная длина передней поверхности LLR на каждой передней поверхности может быть больше, чем максимальная высота HM, измеряемая параллельно плоскости высоты. Предпочтительно, максимальная длина удовлетворяет условию (1,5HM ± 0,3HM).

KK. Режущая пластина может иметь максимальную высоту, которая может быть измерена параллельно оси передней поверхности.

LL. Режущая пластина может иметь максимальную толщину, которая может быть измерена параллельно медианной плоскости по толщине.

MM. Максимальная высота режущей пластины может быть больше, чем ее максимальная толщина.

NN. Режущая пластина может иметь поворотную симметрию на 180° вокруг оси передней поверхности, продолжающейся через центр первой и второй передних поверхностей и/или поворотную симметрию на 180° вокруг оси высоты, перпендикулярной оси передней поверхности и продолжающейся вдоль пересечения медианных плоскостей по толщине и высоте.

OO. Инструмент может быть сконфигурирован для вращения вокруг оси вращения в направлении вращения, ось вращения, определяющая переднее и заднее направления.

PP. Инструмент может содержать торцевую поверхность инструмента и продолжающуюся вдоль окружности периферийную поверхность инструмента, продолжающуюся из нее в заднем направлении.

QQ. Канавка может быть образована на пересечении торцевой поверхности инструмента и периферийной поверхности инструмента, и может продолжаться из нее в заднем направлении.

RR. Гнездо под режущую пластину может быть образовано на пересечении торцевой поверхности инструмента и периферийной поверхности инструмента. Гнездо под режущую пластину может быть открыто к канавке.

SS. Гнездо под режущую пластину может содержать боковую поверхность гнезда. Боковая поверхность гнезда может продолжаться от задней поверхности гнезда к канавке. Боковая поверхность гнезда может продолжаться от верхней поверхности гнезда к канавке. Боковая поверхность гнезда может быть обращена наружу.

TT. Боковая поверхность гнезда может содержать боковую опорную подповерхность. Боковая опорная поверхность может продолжаться перпендикулярно плоскости инструмента, продолжающейся перпендикулярно оси вращения.

UU. Гнездо под режущую пластину может содержать заднюю поверхность гнезда. Задняя поверхность гнезда может тянуться внутрь из периферийной поверхности инструмента. Задняя поверхность гнезда может быть обращена в направлении вращения.

VV. Задняя поверхность гнезда может содержать заднюю опорную поверхность. Задняя опорная поверхность может быть образована с освобождающим углублением задней поверхности, разделяющим заднюю опорную поверхность на две задние опорные подповерхности. В то время как такое разделение может снизить область контакта с режущей пластиной, оно может разместить менее точно произведенную режущую пластину, и, следовательно, может упростить производство режущих пластин. Задняя опорная поверхность может располагаться по оси вдоль нижней половины гнезда под режущую пластину (то есть, половины гнезда под режущую пластину, ближайшей к торцевой поверхности инструмента).

WW. Задняя опорная поверхность или подповерхность может быть наклонена относительно оси резьбового отверстия гнезда, так, чтобы с приближением к торцевой поверхности гнезда задняя опорная подповерхность продолжается дальше в направлении вращения.

XX. Гнездо под режущую пластину может содержать верхнюю поверхность гнезда. Верхняя поверхность гнезда может продолжаться внутрь из периферийной поверхности инструмента к боковой поверхности гнезда. Верхняя поверхность гнезда может продолжаться от задней поверхности гнезда к канавке.

YY. Верхняя поверхность гнезда может содержать первую и вторую верхние подповерхности гнезда.

ZZ. Первая верхняя подповерхность гнезда может быть смежна с периферийной поверхностью инструмента и может продолжаться дальше в переднем направлении с приближением к периферийной поверхности инструмента.

AAA. Вторая верхняя подповерхность гнезда может быть смежна с боковой поверхностью гнезда и может продолжаться дальше в переднем направлении с приближением к боковой поверхности гнезда.

BBB. Первая и вторая верхние подповерхности гнезда могут продолжаться дальше в переднем направлении с приближением к канавке. В то время как такое протяжение менее желательно для обработки, считается, что это компенсируется возможностью производства более простой режущей пластины.

CCC. Гнездо под режущую пластину может содержать резьбовое отверстие гнезда. Резьбовое отверстие гнезда может быть открыто к верхней поверхности гнезда.

DDD. Сборный инструмент может содержать инструмент, режущую пластину для врезания под углом и винт, сконфигурированный, чтобы закреплять режущую пластину в гнезде под режущую пластину инструмента.

EEE. Сборный инструмент может содержать множество режущих пластин для врезания под углом.

FFF. Инструмент и режущая пластина для врезания под углом могут быть сконфигурированы для примыкания периферийной поверхности режущей пластины для врезания под углом к боковой поверхности гнезда инструмента и первой и второй верхним подповерхностям гнезда, и для примыкания одной из первой и второй передних поверхностей режущей пластины для врезания под углом к задней поверхности гнезда инструмента. Режущая пластина для врезания под углом может быть сконфигурирована так, чтобы быть индексируемой так, чтобы другая часть периферийной поверхности режущей пластины примыкала к боковой поверхности гнезда инструмента и первой и второй верхним подповерхностям гнезда. Дополнительно, режущая пластина для врезания под углом может быть сконфигурирована так, чтобы ее можно было перевернуть, с тем чтобы другая передняя поверхность контактировала с задней поверхностью гнезда инструмента (и также является индексируемой в перевернутом положении). Инструмент и/или режущая пластина для врезания под углом могут быть сконфигурированы для закрепления режущей пластины для врезания под углом ровно в четырех разных положениях.

GGG. На виде на заднюю поверхность гнезда инструмента в направлении, противоположном направлению вращения, первая верхняя подповерхность гнезда может формировать первый внутренний острый угол k2 инструмента с плоскостью инструмента, продолжающейся перпендикулярно оси вращения, а вторая верхняя подповерхность гнезда может формировать второй внутренний острый угол k3 гнезда с плоскостью инструмента. Первый и второй углы инструмента могут удовлетворять условию (6° ≤ k2, k3 ≤ 31°). Считается, что лучшая эффективность может быть достигнута с угламив плане, близкими к 15,5°. Соответственно, первый и второй углы инструмента предпочтительно удовлетворяют условию (15,5° ± 5°).

HHH. Первый и второй углы k2, k3 инструмента могут быть равны.

III. Первая и вторая верхние подповерхности гнезда могут продолжаться на одинаковое радиальное расстояния. Термин «радиальный» используется только в обычном смысле и, как следует отметить из чертежей, указывает ссылкой на обычные внутренне-внешние направления инструмента (в плоскости, перпендикулярной ее оси вращения) и не обязательно является направлением, направленным точно к оси вращения.

JJJ. Верхняя поверхность гнезда может быть образована с освобождающим углублением верхней поверхности между первой и второй верхними подповерхностями гнезда. В то время как наличие углубления верхней поверхности между первой и второй верхними подповерхностями гнезда может снизить область контакта с режущей пластиной, оно может разместить менее точно произведенную режущую пластину, и, следовательно, может упростить производство режущих пластин.

KKK. Инструмент может содержать определенное множество (n) гнезд под режущую пластину. Гнезда под режущую пластину могут быть равномерно распределены по окружности вдоль периферийной поверхности инструмента. Гнезда под режущую пластину могут быть идентичны. Количество (n) гнезд под режущую пластину инструмента может равняться ближайшему целому числу, являющемуся результатом от деления режущего диаметра инструмента, измеренного в миллиметрах, на 10.

LLL. Сумма первого и второго углов k2, k3 в плане инструмента может быть больше, чем сумма углов k0, k1 в плане режущей пластины. Считается, что, хотя это снижает область контакта между режущей пластиной и инструментом, такой недостаток компенсируется посредством обеспечения более простого процесса производства режущей пластины.

MMM. Сборный инструмент, предпочтительно, может быть сконфигурирован для глубины резания ap, удовлетворяющей условию (1 мм ≤ ap ≤ 2,5 мм). Считается, что лучшая эффективность может быть достигнута с глубиной резания ap, близкой к 1,85 мм. Соответственно, глубина резания ap предпочтительно удовлетворяет условию (1,85 мм ± 0,5 мм). Предпочтительное отношение ap к длине удовлетворяет условию (от 1:15 до 1:6).

[0017] В описании выше и ниже в материалах настоящей заявки, значение, за которым следует диапазон, использующий символ «±«, должно рассматриваться, как оптимальное значение, и значения диапазона, более близкие к оптимальному, более предпочтительны, чем значения, более далекие от него.

[0018] Следует отметить, что все режущие пластины, упомянутые в описании и формуле изобретения, являются режущими пластинами для врезания под углом, и что слово «режущая пластина» иногда упоминается без слова «для врезания под углом» только для краткости. Подобным образом, слова «фрезерный инструмент для работы с большими подачами» могут появляться в краткой форме только слова «инструмент».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Для лучшего понимания предмета изобретения настоящей заявки, и чтобы показать, как оно может быть реализовано на практике, далее будет сделана ссылка на прилагаемые чертежи, на которых:

Фиг. 1A - вид в перспективе сборного режущего инструмента,

Фиг. 1B - вид с торца сборного режущего инструмента по фиг. 1A,

Фиг. 1С - вид сбоку сборного режущего инструмента по фиг. 1A и 1B, перпендикулярный передней поверхности режущей пластины для врезания под углом в правом углу фигуры (то есть, вид вдоль оси передней поверхности этой режущей пластины),

Фиг. 1D - вид сбоку сборного режущего инструмента по фиг. с 1A по 1C, повернутый от вида по фиг. 1C, чтобы быть перпендикулярным боковой подповерхности режущей пластины для врезания под углом в середине фигуры,

Фиг. 2A - вид сверху режущей пластины для врезания под углом торцевой фрезы по фиг. с 1A по 1D,

Фиг. 2B - вид сбоку режущей пластины для врезания под углом по фиг. 2A,

Фиг. 2C - вид спереди режущей пластины для врезания под углом по фиг. 2A и 2B, эта фигура также может рассматриваться, как вид, перпендикулярный передней поверхности (то есть, вид вдоль оси передней поверхности),

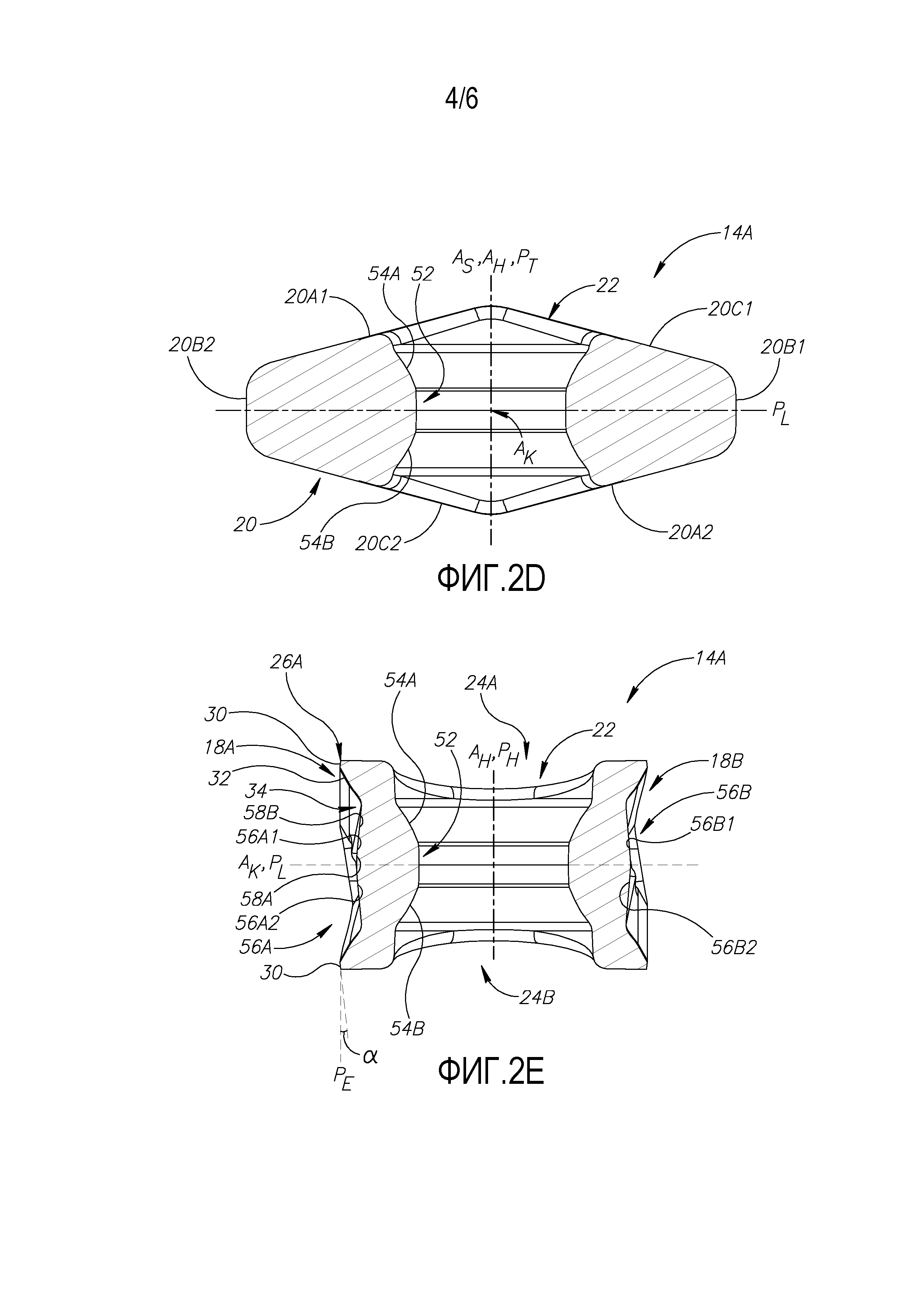

Фиг. 2D - вид в разрезе, взятый вдоль линии 2D-2D по фиг. 2A,

Фиг. 2E - вид в разрезе, взятый вдоль линии 2E-2E по фиг. 2A,

Фиг. 3A - вид, показывающий участок сборного режущего инструмента по фиг. 1C,

Фиг. 3B - вид, соответствующий виду по фиг. 3A, но показывающий только инструмент,

Фиг. 3C - вид в разрезе, взятый вдоль линии 3C-3C по фиг. 3A,

Фиг. 3D - вид в перспективе гнезда под режущую пластину инструмента, показанного на фиг. 3B,

Фиг. 4A - вид сбоку сборного режущего инструмента по фиг. с 1A по 1D, выполняющего операцию подрезания уступов на заготовке (то есть, удаление материала с главной поверхности, но не со смежного уступа),

Фиг. 4B - вид сбоку сборного режущего инструмента по фиг. с 1A по 1D, выполняющего объединенную операцию подрезания уступов и обработки торца на заготовке (то есть, удаление материала как с главной поверхности, так и со смежного уступа),

Фиг. 4C - вид сбоку сборного режущего инструмента по фиг. с 1A по 1D, выполняющего операцию врезания под углом на частично показанной главной поверхности заготовки, и

Фиг. 4D - вид сбоку сборного режущего инструмента по фиг. с 1A по 1D, выполняющего операцию врезания на заготовке (в отличие от фиг. 4A по 4C, этот вид не показывает стружки).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0020] Сделаем ссылку на фиг. с 1A по 1D, которые иллюстрируют сборный фрезерный инструмент 10 для работы с большими подачами. Сборный фрезерный инструмент 10 может содержать инструмент 12 и режущую пластину 14 (14A, 14B, 14C, 14D, 14E) для врезания под углом, и винт 16 для закрепления каждой режущей пластины 14 на инструменте 12.

[0021] Для диаметра режущего инструмента DT в 50 мм, инструмент 12 может содержать пять режущих пластин 14, как показано.

[0022] Ось вращения AR может продолжаться продольно через центр инструмента 12, и может определять переднее направление DF и заднее направление DRE.

[0023] Режущий инструмент 12 может быть сконфигурирован для вращения вокруг оси вращения AR в направлении вращения DRO.

[0024] Фиг. 1C показывает плоскость режущего инструмента PTL, продолжающуюся перпендикулярно оси вращения AR. Наружное направление DOR продолжается параллельно плоскости режущего инструмента PTL и наружу из инструмента 12. Внутреннее направление DIR продолжается параллельно плоскости режущего инструмента PTL и внутрь в инструмент 12. Понятно, что внутреннее и наружное направления не направлены точно в направлении оси вращения AR, но в целом направлены к центру и наружу из центра инструмента 12.

[0025] Теперь со ссылкой на фиг. с 2A по 2E, режущая пластина 14A будет описана более подробно. Показанные режущие пластины могут являться идентичными и могут рассматриваться, как имеющие все признаки, упомянутые ниже в материалах настоящей заявки в соединении с описанной режущей пластиной 14A.

[0026] Режущая пластина 14A предназначена для операций обработки металла и обычно может быть изготовлена из очень твердого и устойчивого к износу материала, такого как твердый сплав. Предпочтительно, режущая пластина 14A может прессоваться до конечных размеров.

[0027] Режущая пластина 14A может содержать расположенные друг напротив друга первую и вторую передние поверхности 18A, 18B и периферийную поверхность 20 режущей пластины, соединяющую первую и вторую передние поверхности 18A, 18B.

[0028] Режущая пластина 14A может быть образована с отверстием 22 под винт режущей пластины, открытым с противоположных сторон 24A, 24B (фиг. 2E) периферийной поверхности 20 режущей пластины.

[0029] Первая режущая кромка 26A может продолжаться вдоль пересечения периферийной поверхности 20 режущей пластины и первой передней поверхности 18A.

[0030] Вторая режущая кромка 26B может продолжаться вдоль пересечения периферийной поверхности 20 режущей пластины и второй передней поверхности 18B.

[0031] Первая и вторая режущие кромки 26A, 26B могут являться идентичными и могут рассматриваться, как имеющие все признаки, упомянутые ниже в материалах настоящей заявки в соединении с любой из них.

[0032] Кроме того, первая и вторая передние поверхности 18A, 18B могут являться идентичными и могут рассматриваться, как имеющие все признаки, упомянутые в материалах настоящей заявки в связи с любой из них.

[0033] Первая режущая кромка 26A может содержать первую подкромку 28A1 для врезания под углом, первую боковую подкромку 28B1, первую подкромку 28C1 для врезания с поперечной подачей, соединенную с первой подкромкой 28A1 для врезания под углом и первой боковой подкромкой 28B1, вторую подкромку 28A2 для врезания под углом, соединенную с первой боковой подкромкой 28B1, вторую боковую подкромку 28B2, соединенную с первой подкромкой 28A1 для врезания под углом, и вторую подкромку 28C2 для врезания с поперечной подачей, соединенную со второй подкромкой 28A2 для врезания под углом и второй боковой подкромкой 28B2.

[0034] Первая передняя поверхность 18A может содержать фаску 30, продолжающуюся внутрь от первой режущей кромки 26A.

[0035] Дальше внутрь от фаски 30 может располагаться наклонный участок 32, который продолжается между фаской 30 и областью 34 центральной областью передней поверхности.

[0036] Как лучше всего показано на фиг. 2C, подкромка для врезания под углом и подкромка для врезания с поперечной подачей сходятся с приближением к боковой подкромке, с которой они обе соединены. Например, первая подкромка 28C1 для врезания с поперечной подачей становится ближе ко второй подкромке 28A2 для врезания под углом с приближением к первой боковой подкромке 28B1.

[0037] Со ссылкой на фиг. 2D, режущая пластина 14A может содержать ось AK передней поверхности, продолжающуюся через центр или перпендикулярно первой и второй передней поверхности 18A, 18B (фиг. 2A).

[0038] Медианная плоскость по длине PL может делить пополам первую и вторую передние поверхности 18A, 18B вдоль их продольного протяжения. Медианная плоскость по длине PL может делить пополам боковые подкромки 28B1, 28B2, 28B3, 28B4 (фиг. 2A, 2C).

[0039] Медианная плоскость по толщине PT может продолжаться перпендикулярно медианной плоскости по длине PL и может также делить пополам первую и вторую передние поверхности 18A, 18B.

[0040] Со ссылкой на фиг. 2A, медианная плоскость по высоте PH может продолжаться перпендикулярно медианным плоскостям по длине и толщине PL, PT и может также делить пополам режущую пластину 14A.

[0041] Ось AH высоты может продолжаться перпендикулярно оси AK передней поверхности и может продолжаться вдоль пересечения медианных плоскостей по толщине и высоте PT, PH.

[0042] Так как отверстие под винт режущей пластины может располагаться в центре режущей пластины 14A, ось отверстия под винт режущей пластины AS может быть соосна с осью высоты AH.

[0043] Режущая пластина 14A может быть сконфигурирована для двух индексируемых положений. Например, режущая пластина 14A может иметь поворотную симметрию на 180° вокруг оси AK передней поверхности.

[0044] Режущая пластина 14A может быть сконфигурирована с возможностью переворота, обеспечивая два дополнительных индексируемых положения. Например, режущая пластина 14A может иметь поворотную симметрию на 180° вокруг оси высоты AH.

[0045] Со ссылкой на фиг. 2C, каждая подкромка 28A1, 28A2 для врезания под углом может содержать прямой участок 36S1, 36S2. Каждая подкромка 28A1, 28A2 для врезания под углом может содержать пару угловых участков 36C1, 36C2, 36C3, 36C4, соединенных с каждой стороной прямых участков 36S1, 36S2.

[0046] Каждая боковая подкромка 28B1, 28B2 может содержать прямой участок 38S1, 38S2. Каждая боковая подкромка 28B1, 28B2 может содержать пару угловых участков 38C1, 38C2, 38C3, 38C4, соединенных с каждой стороной прямых участков 38S1, 38S2.

[0047] Каждая подкромка 28C1, 28C2 для врезания с поперечной подачей может содержать прямой участок 40S1, 40S2. Каждая подкромка 28C1, 28C2 для врезания с поперечной подачей может содержать пару угловых участков 40C1, 40C2, 40C3, 40C4, соединенных с каждой стороной прямых участков 40S1, 40S2.

[0048] Каждый прямой участок (36S1, 36S2, 38S1, 38S2, 40S1, 40S2) заканчивается в точках разрыва непрерывности (42D1, 42D2, 42D3, 42D4, 44D1, 44D2, 44D3, 44D4, 46D1, 46D2, 46D3, 46D4), то есть, в точках, в которых кромка совершает переход, чтобы продолжаться в другом направлении. Если прямые участки являются в целом прямыми, но немного изогнутыми (по меньшей мере относительно теоретической прямой линии, но все еще значительно менее изогнутыми, чем угловые участки), считается, что точки разрыва непрерывности начинаются там, где видно изменение в направлении или градиенте.

[0049] Прямой участок 36S1 первой подкромки 28A1 для врезания под углом может иметь длину LS1.

[0050] Прямой участок 38S1 первой боковой подкромки 28B1 может иметь длину LS2.

[0051] Прямой участок 40S1 первой подкромки 28C1 для врезания с поперечной подачей может иметь длину LS3.

[0052] Каждая подкромка может переходить в смежную подкромку в соединительной точке, разделяющей пополам угол, образованный смежными угловыми участками. Например, первая подкромка 28C1 для врезания с поперечной подачей и первая боковая подкромка 28B1 могут соединяться в первой соединительной точке X1. Первая соединительная точка X1 может находиться на одинаковом расстоянии от начала прямых участков 40S1, 38S1 первой подкромки 28C1 для врезания с поперечной подачей и первой боковой подкромки 28B1. Подобным образом, первая боковая подкромка 28B1 и вторая подкромка 28A2 для врезания под углом могут соединяться во второй соединительной точке X2. Вторая подкромка 28A2 для врезания под углом и вторая подкромка 28C2 для врезания с поперечной подачей могут соединяться в третьей соединительной точке X3. Вторая подкромка 28C2 для врезания с поперечной подачей и вторая боковая подкромка 28B2 могут соединяться в четвертой соединительной точке X4. Вторая боковая подкромка 28B2 и первая подкромка 28A1 для врезания под углом могут соединяться в пятой соединительной точке X5. Первая подкромка 28A1 для врезания под углом и первая подкромка 28C1 для врезания с поперечной подачей могут соединяться в шестой соединительной точке X6.

[0053] Общая длина каждой подкромки может быть измерена между ее соединительными точками. Например, общая длина LO1 первой подкромки 28A1 для врезания под углом может быть измерена между ее соединительными точками X5, X6. Общая длина LO2 первой боковой подкромки может быть измерена между ее соединительными точками X1, X2. Общая длина LO3 первой подкромки для врезания с поперечной подачей может быть измерена между ее соединительными точками X6, X1.

[0054] Прямые участки первой подкромки 36S1 для врезания под углом и первой подкромки 40S1 для врезания под углом могут иметь одинаковую длину LS1, LS3. Общие длины подкромки для врезания под углом и подкромки для врезания с поперечной подачей LO1, LO3 также могут быть равны.

[0055] Длины вторых подкромок 28A2, 28B2, 28C2 могут совпадать с длинами соответствующих первых подкромок 28A1, 28B1, 28C1.

[0056] Прямые участки первой и второй подкромок 28A1, 28A2 для врезания под углом могут быть параллельны.

[0057] Прямые участки первой и второй боковых подкромок 28B1, 28B2 могут быть параллельны.

[0058] Прямые участки первой и второй подкромок 28C1, 28C2 для врезания с поперечной подачей могут быть параллельны.

[0059] Третья и шестая соединительные точки X3, X6 могут лежать в медианной плоскости по толщине PT.

[0060] Максимальная толщина TM режущей пластины 14 показана на фиг. 2B. Максимальная толщина TM может быть измерена параллельно медианной плоскости по толщине PT. Например, она может быть измерена между третьей и шестой соединительными точками X3, X6.

[0061] Обращаясь к фиг. 2C, максимальная длина передней поверхности LMR показана между диаметрально противоположными концами (например, 38C2, 38C4) прямых участков 38S1, 38S2 первой и второй боковых подкромок 28B1, 28B2.

[0062] Продольная длина передней поверхности LLR на каждой передней поверхности может быть измерена параллельно медианной плоскости по длине PL.

[0063] Максимальная длина передней поверхности LMR может быть немного больше, чем продольная длина передней поверхности LLR. Продольная длина передней поверхности LLR также может быть больше длины между любыми двумя другими подкромками (то есть не между обеими боковыми подкромками 28B1, 28B2) первой передней поверхности 18A.

[0064] Максимальная высота HM режущей пластины 14 показана на фиг. 2B. Максимальная высота HM может быть измерена параллельно оси AK передней поверхности. Например, она может быть измерена на виде, показанном на фиг. 2A, между точкой 48A (которая расположена на пересечении первой режущей кромки 26A и медианной плоскости по толщине PT в показанном виде) и точкой 48B (которая расположена на пересечении второй режущей кромки 26B и медианной плоскости по толщине PT в показанном виде).

[0065] Одна из успешно протестированных конструкций имеет следующие длины: длина LS2 прямых участков каждой из боковых подкромок может составлять 1 мм, а каждая общая длина LO2 может составлять 2,35 мм, длины LS1, LS3 прямых частей каждой из подкромки для врезания под углом и подкромки для вырезания с поперечной подачей могут составлять 6,5 мм, и каждая общая длина LO1, LO3 может составлять 7,8 мм. Максимальная толщина TM может составлять 6,35 мм, максимальная длина передней поверхности LMR может составлять 15,13 мм, продольная длина передней поверхности LLR может составлять 15,10 мм. Максимальная высота HM может составлять 9,5 мм.

[0066] Следует отметить, что режущая пластина согласно предмету изобретения настоящей заявки может иметь разные размеры. Тем не менее, пропорциональные отношения длин к длинам, указанным в примере, могут быть схожими.

[0067] Со ссылкой на фиг. с 2A по 2C, следует отметить, что части первой режущей кромки 26A могут продолжаться на разные расстояния из медианной плоскости по высоте е PH. Для ссылки, показана граничная плоскость PE, продолжающаяся параллельно медианной плоскости по высоте PH и вдоль верхней границы режущей пластины 14A по фиг. 2B.

[0068] Прямые участки 40S1, 40S2 подкромок 28C1, 28C2 для врезания с поперечной подачей могут продолжаться параллельно граничной плоскости PE.

[0069] В точках 42D1, 42D3 разрыва непрерывности, в которых подкромки 28A1, 28A2 для врезания под углом переходят из прямых участков к угловым участкам, первая режущая кромка 26A может находиться ближе всех к медианной плоскости по высоте PH. Общий путь первой режущей кромки 26A может выглядеть следующим образом: так как первая подкромка 28A1 для врезания под углом продолжается от точки 42D1 разрыва непрерывности до шестой соединительной точки X6, она может продолжаться дальше из медианной плоскости по высоте PH. От шестой соединительной точки X6 до точки 46D2 разрыва непрерывности, первая подкромка 28C1 для врезания с поперечной подачей может продолжаться параллельно граничной плоскости PE. Так как первая подкромка 28C1 для врезания с поперечной подачей начинает изгибаться на своем угловом участке 40C2, первая режущая кромка 26A может продолжаться дальше в направлении медианной плоскости по высоте PH, пока она не достигнет нижней точки 42D3 разрыва второй подкромки 28A2 для врезания под углом. От точки 42D3 разрыва непрерывности, первая режущая кромка 26A может вновь продолжаться дальше из медианной плоскости по высоте PH, пока она не достигнет третьей соединительной точки X3 (фиг. 2C), и т. д.

[0070] На фиг. 2B, как лучше показано на фиг. 2E, фаска 30 может формировать угол α фаски с граничной плоскостью PE. Угол α может составлять 6° ± 10°. Считается, что такая фаска способствует продлению срока службы инструмента для операций с большими подачами.

[0071] Периферийная поверхность 20 режущей пластины может содержать: первую подповерхность 20A1 для врезания под углом, первую боковую подповерхность 20B1, первую подповерхность 20C1 для врезания с поперечной подачей, соединенную с первой подповерхностью 20A1 для врезания под углом и первой боковой подповерхностью 20B1, вторую поверхность 20A2 для врезания под углом (фиг. 2D), соединенную с первой боковой подповерхностью 20B1, вторую боковую подповерхность 20B2, соединенную с первой подповерхностью 20A1 для врезания под углом, и вторую подповерхность 20C2 для врезания с поперечной подачей, соединенную со второй подповерхностью 20A2 для врезания под углом (фиг. 2D) и второй боковой подповерхностью 20B2.

[0072] Первая подповерхность 20A1 для врезания под углом может продолжаться между противоположными подкромкой для врезания под углом и подкромкой для врезания с поперечной подачей. Более конкретно, первая подповерхность 20A1 для врезания под углом может продолжаться между первой подкромкой 28A1 для врезания под углом первой режущей кромки 26A и противоположной подкромки 50C1 для врезания с поперечной подачей второй режущей кромки 26B. Схожим образом, первая подповерхность 20C1 для врезания с поперечной подачей может продолжаться между противоположными подкромкой для врезания под углом и подкромкой 50A1, 28C1 для врезания с поперечной подачей. Отметим, что названия «подповерхность для врезания с поперечной подачей» и «подповерхность для врезания под углом» не обязательно обозначают геометрические различия. Вторая подповерхность для врезания под углом и вторая подповерхность для вырезания с поперечной подачей продолжаются схожим образом.

[0073] Первая боковая подповерхность 20B1 может продолжаться между противоположными боковыми подкромками 28B1, 28B3. Вторая боковая подповерхность 20B2 может продолжаться между другими боковыми подкромками 28B2, 28B4.

[0074] Со ссылкой на фиг. 2C, первая подкромка 28A1 для врезания под углом может формировать угол k0 в плане режущей пластины с продольной медианной плоскостью PL. Угол k0 в плане режущей пластины может составлять 15°.

[0075] Первая подкромка 28С 1 для врезания с поперечной подачей может формировать угол k1 в плане режущей пластины с продольной медианной плоскостью PL. Угол k1 в плане режущей пластины может составлять 15°.

[0076] Также со ссылкой на фиг. 2C, отверстие 22 под винт режущей пластины может быть частично открыто для каждой из первых и вторых подповерхностей для врезания под углом и подповерхностей для врезания с поперечной подачей 20A1, 20A2, 20C1, 20C2.

[0077] На виде на фиг. 2B показана минимальная длина TS1 отверстия 22 под винт режущей пластины. Длина отверстия под винт может возрастать до максимальной длины TS2 с приближением к каждой из первой и второй передних поверхностей 18A, 18B.

[0078] Обращаясь к фиг. 2D, отверстие 22 под винт режущей пластины может иметь центральный суженный участок 52, который возрастает в диаметре с приближением к периферийной поверхности 20 режущей пластины. Наклонные, или Более конкретно, имеющие форму усеченного конуса опорные поверхности 54A, 54B для винта могут располагаться между центральным суженным участком 52 и периферийной поверхностью 20 режущей пластины.

[0079] Со ссылкой на фиг. 2E, каждая передняя поверхность 18A, 18B может содержать соответствующую переднюю опорную поверхность 56A, 56B. Каждая передняя опорная поверхность 56A, 56B может содержать первые и вторые передние опорные подповерхности 56A1, 56A2, 56B1, 56B2, расположенные с противоположных сторон от медианной плоскости по длине PL.

[0080] Каждая передняя опорная подповерхность может быть наклонена так, чтобы с приближением к медианной плоскости по длине PL имело место удаление от медианной плоскости по высоте PH. Например, первая передняя опорная подповерхность 56A1 на первой передней поверхности 18A показана с первым случайным местоположением 58A рядом с медианной плоскостью по длине PL и вторым случайным местоположением 58B дальше от нее. Как показано, первое местоположение 58A расположено дальше от медианной плоскости по высоте PH, чем второе местоположение 58B.

[0081] Со ссылкой на фиг. 3B, инструмент 12 может содержать торцевую поверхность 60 инструмента и продолжающуюся вдоль окружности периферийную поверхность 62 инструмента, продолжающуюся из нее в заднем направлении.

[0082] Инструмент 12 может дополнительно содержать канавку 64, образованную на пересечении торцевой поверхности 60 инструмента и периферийной поверхности 62 инструмента и продолжающуюся из них в заднем направлении.

[0083] Инструмент 12 может дополнительно содержать гнездо 66 под режущую пластину, образованное на пересечении торцевой поверхности 60 инструмента и периферийной поверхности 62 инструмента и открытое к канавке 64.

[0084] Так как все гнезда 66 под режущую пластину инструмента 12 могут быть идентичны, ссылка будет сделана на любое из гнезд 66 под режущую пластину, показанных на фиг. 3B, которая показывает идентичные признаки с разных видов.

[0085] Также со ссылкой на фиг. 3D, гнездо 66 под режущую пластину может содержать боковую поверхность 68 гнезда, заднюю поверхность 70 гнезда, верхнюю поверхность 72 гнезда и резьбовое отверстие 73 для винта гнезда, открытое к верхней поверхности 72 гнезда.

[0086] Отмечая направления на фиг. 1B, можно понять, что: задняя поверхность 70 гнезда продолжается внутрь (то есть, во внутреннем направлении DIR) из периферийной поверхности 62 инструмента и обращена в направлении вращения DRO (фиг. 1B), боковая поверхность 68 гнезда продолжается от задней поверхности 70 гнезда к канавке 64 и обращена наружу (то есть, в наружном направлении DOR), верхняя поверхность 72 гнезда продолжается внутрь (то есть, во внутреннем направлении DIR) от периферийной поверхности 62 инструмента к боковой поверхности 68 гнезда, и также продолжается от задней поверхности 70 гнезда к канавке 64 (то есть, в направлении вращения DRO).

[0087] Боковая поверхность 68 может содержать боковую опорную подповерхность 68A. Боковая опорная подповерхность 68A может продолжаться перпендикулярно плоскости инструмента PTL (фиг. 1C).

[0088] Задняя поверхность 70 гнезда может содержать заднюю опорную поверхность 70A.

[0089] Задняя опорная поверхность 70A может быть образована с углублением 70B задней поверхности, разделяющим заднюю опорную поверхность 70A на две задние опорные подповерхности 70C, 70D.

[0090] Также со ссылкой на фиг. 3C, задняя опорная поверхность 70A может располагаться по оси вдоль нижней половины гнезда 66 под режущую пластину (например, ниже, чем плоскость деления пополам PB, которая продолжается перпендикулярно оси резьбового отверстия гнезда AB и делит пополам гнездо режущей пластины от его самой верхней точки, например, освобождающее углубление 82 верхней поверхности, до его самой нижней точки, например, точки, обозначенной 71 на фиг. 3C).

[0091] Задние опорные подповерхности 70A, 70B могут являться наклонными, как показано. Чтобы обеспечить противоскользящий эффект, задняя опорная подповерхность 70A, то есть, ее задние опорные подповерхности 70C, 70D, могут быть наклонены относительно режущей пластины 14A. Это может быть достигнуто, например, посредством наклона задних опорных подповерхностей 70C, 70D относительно оси резьбового отверстия гнезда AB. Для иллюстративных целей, показана дополнительная ось AB1, которая параллельна оси резьбового отверстия гнезда AB, чтобы показать угол β задней опорной поверхности относительно оси резьбового отверстия гнезда AB. Угол β задней опорной поверхности может составлять 10°.

[0092] Верхняя поверхность 72 гнезда может содержать первую и вторую верхние подповерхности 72A, 72B гнезда. Первая и вторая верхние подповерхности 72A, 72B гнезда могут являться зеркально симметричными с каждой стороны резьбового отверстия 73 гнезда (или Более конкретно, зеркально симметричными относительно плоскости PS (фиг. 3B), разделяющей пополам резьбовое отверстие 73 гнезда и продолжающейся перпендикулярно плоскости инструмента PTL и вдоль оси вращения). Можно понять, что первая и вторая верхние подповерхности 72A, 72B гнезда могут продолжаться на одинаковое радиальное расстояние RD (то есть, в направлении главным образом внутри или снаружи инструмента, то есть, вдоль плоскости, перпендикулярной оси вращения инструмента).

[0093] Первая верхняя подповерхность 72A показана рядом с периферийной поверхностью 62 инструмента и продолжается дальше в переднем направлении DF с приближением к периферийной поверхности 62 инструмента. Например, первое случайное местоположение 74A на первой верхней подповерхности 72A гнезда находится ближе к периферийной поверхности 62 инструмента, чем второе случайное местоположение 74B. Как показано, первое местоположение 74A продолжается дальше в переднем направлении DF, чем второе случайное местоположение 74B.

[0094] Напротив, вторая верхняя подповерхность 72B гнезда (показана на фиг. 3B линией воображаемого контура) может находиться рядом с боковой поверхностью 68 гнезда и продолжается дальше в переднем направлении DF с приближением к ней.

[0095] Первая и вторая верхние подповерхности 72A, 72B гнезда могут продолжаться дальше в переднем направлении DF с приближением к канавке 64. Например, третье случайное местоположение 76A на первой верхней подповерхности 72A гнезда (и напрямую смежное с периферийной поверхностью 62 инструмента) находится ближе к канавке 64, чем четвертое случайное местоположение 76B (также напрямую смежное с периферийной поверхностью 62 инструмента). Как показано, третье местоположение 76A продолжается дальше в переднем направлении DF, чем четвертое случайное местоположение 76B.

[0096] Дополнительно, первая верхняя подповерхность 72A гнезда может формировать первый внутренний острый угол k2 инструмента с плоскостью PC, которая продолжается перпендикулярно оси вращения AR. Первый угол k2 инструмента может составлять 15,5°.

[0097] На том же виде, вторая верхняя подповерхность 72B гнезда может формировать второй внутренний острый угол k3 инструмента с плоскостью PC. Второй угол k3 инструмента может составлять 15,5°.

[0098] Сумма первого и второго углов k2, k3 в плане инструмента (например, 31°) может быть больше, чем сумма угла k0 в плане и угла k1 в плане режущей пластины (например, 30°). Иными словами, наружный угол Ɛ1 инструмента (фиг. 3B), например, 149°, может быть меньше, чем внутренний угол Ɛ2 режущей пластины (фиг. 2C), например, 150°.

[0099] В результате, периферийная поверхность 20 режущей пластины, и, Более конкретно, ее подповерхность для врезания под углом и подповерхность для врезания с поперечной подачей (например, 20A1, 20C1) сконфигурированы только для ограниченного контакта с первой и второй верхними подповерхностями 72A, 72B гнезда. Более конкретно, области гнезда 66 под режущую пластину, сконфигурированные, чтобы примыкать к режущей пластине, показаны в виде заштрихованных областей на фиг. 3D. То есть, имеется первая и вторая теоретические контактные линии 72C, 72D на первой и второй верхних подповерхностях гнезда. Эти линии обозначают области режущей пластины 14A и верхней поверхности 72 гнезда, которые сконфигурированы для примыкания. Следует отметить, что, так как сумма углов инструмента (то есть, первого и второго углов k2, k3 в плане инструмента) больше, чем сумма углов режущей пластины (то есть, углов k0, k1 в плане режущей пластины), контакт между соответствующими поверхностями каждого из них будет ограничен и не будет продолжаться по всем первым и вторым верхним подповерхностям 72A, 72B гнезда. Даже несмотря на то, что большие площади контакта обычно являются предпочтительными, посредством наличия разных углов, меньшая точность требуется для производства режущих пластин, что является выгодным при прессовании режущей пластины до конечных размеров.

[00100] Напротив, другие заштрихованные области 68A, 70C, 70D являются визуально ограниченными подповерхностями гнезда 66 под режущую пластину.

[00101] Винт 16 может содержать головку 16A винта и тело 16B с наружной резьбой, продолжающееся из нее.

[00102] Когда винт 16 закрепляет режущую пластину 14A в гнезде 66 под режущую пластину, как показано на фиг. 3C, тело 16B посредством резьбы закрепляется в резьбовом отверстии 73 гнезда, и головка 16A винта примыкает к одной из опорных поверхностей 54A режущей пластины 14A для врезания под углом.

[00103] Режущая пластина 14A и инструмент 12 сконфигурированы для контакта только периферийной поверхности 20 режущей пластины с боковой поверхностью 68 гнезда инструмента и первой и второй верхними подповерхностями 72A, 72B гнезда, и для примыкания одной из передних поверхностей 18B режущей пластины для врезания под углом к задней поверхности 70 гнезда инструмента.

[00104] Более конкретно, режущая пластина 14A и инструмент 12 сконфигурированы для контакта только: второй боковой подповерхности 20B2 с боковой опорной подповерхностью 68A, второй подповерхностью 20A2 для врезания под углом с первой верхней подповерхностью 72A гнезда, второй подповерхности 20C2 для врезания с поперечной подачей со второй верхней подповерхностью 72B гнезда, и второй передней поверхности 18B с задней опорной поверхностью 70A.

[00105] Более конкретно, вторая подповерхность 20A2 для врезания под углом может контактировать с первой теоретической контактной линией 72C первой верхней подповерхности 72A гнезда, и вторая подповерхность 20C2 для врезания с поперечной подачей может контактировать со второй теоретической контактной линией 72D второй верхней подповерхности 72B гнезда.

[00106] Дополнительно, более конкретно, ровно одна из передних опорных подповерхностей 56B2 может контактировать с обеими задними опорными подповерхностями 70C, 70D.

[00107] Чтобы обеспечить контакт только в требуемых участках, гнездо 66 режущей пластины может быть образовано с освобождающими участками. Чтобы упростить производство режущих пластин, все освобождающие участки сборного режущего инструмента 10 могут быть образованы на инструменте 12.

[00108] Например, задняя поверхность 70 гнезда может содержать вышеупомянутое освобождение 70B задней поверхности. Со ссылкой на фиг. 2C, отметим, что, в результате, центральный участок 78 первой передней поверхности 18A, которая лежит вдоль плоскости медианной толщины PT, не будет контактировать с задней поверхностью 70 гнезда (так как она будет находиться рядом с рельефом 70B задней поверхности). Тем не менее, первая и вторая опорные части 80A, 80B первой передней поверхности 18A, которые расположены с противоположных сторон центральной части 78, будут контактировать с одной из задних опорных подповерхностей 70C, 70D.

[00109] Верхняя поверхность 72 гнезда может быть образована с освобождающим углублением 82 верхней поверхности, расположенным между первой и второй верхними подповерхностями 72A, 72B гнезда.

[00110] Чтобы дополнительно достичь требуемого контакта, нижняя освобождающая область 84 может быть образована ниже задней опорной поверхности(ями) 70. Дополнительно, верхняя освобождающая область 86 может разделять заднюю и верхнюю поверхности 70, 72 гнезда. Подобным образом, первая боковая рельефная область 88 может разделять боковую и заднюю поверхности гнезда. Подобным образом, вторая боковая рельефная область 90 может разделять боковую и верхнюю поверхности 68, 72 гнезда.

[00111] Обращая внимание на фиг. с 4A по 4D и фиг. 2C, будет отмечено, что сборный режущий инструмент 10 может выполнять множество разных операций обработки на заготовке 92.

[00112] Операция подрезания уступов, показанная на фиг. 4A, выполняется посредством перемещения сборного режущего инструмента 10 в боковом направлении DS1, которое перпендикулярно нижней поверхности 92A обрабатываемой заготовки 92. Так как сборный режущий инструмент 10 все еще удален от продолжающегося вверх уступа 92B заготовки 92, и, Более конкретно, от его выступающей вверх боковой поверхности 92C, только первая подкромка 28C1 для врезания с поперечной подачей режущей пластины 14A удаляет материал с заготовки 92. Это схематически показано с помощью стружки 94A, удаляемой посредством первой подкромки 28C1 для врезания с поперечной подачей и проходящей над первой передней поверхностью 18A. То есть, сборный режущий инструмент 10 может удалять материал на глубине резания ap, показанной на фиг. 1C. Также будет отмечено, что удаление материала может выполняться с помощью сравнительно длинного частка режущей кромки. Более конкретно, эта операция может выполняться с помощью участка первой режущей кромки 26A, продолжающейся от шестой контактной точки X6 до конца прямого участка 40S1 первой подкромки 28C1 для врезания с поперечной подачей, а именно, точки разрыва непрерывности, обозначенной 46D2.

[00113] На фиг. 4B показана объединенная операция подрезания уступов и обработки торца на заготовке, и она также выполняется посредством перемещения сборного режущего инструмента 10 в боковом направлении DS1. Сборный режущий инструмент 10 может одновременно удалять материал со смежного уступа 92B, и, более конкретно, с его боковой поверхности 92C, а также с нижней поверхностью 92A заготовки 92. Это схематически показано посредством стружки 94B, имеющей форму, отличную от стружки 94A на фиг. 4A, удаляемой как посредством первой подкромки 28C1 для врезания с поперечной подачей, так и первой боковой подкромки 28B1. Также будет отмечено, что удаление материала может выполняться с помощью сравнительно длинного участка режущей кромки. Более конкретно, эта операция может выполняться с помощью части первой режущей кромки 26A, продолжающейся от шестой контактной точки X6 до конца прямого участка 38S1 первой боковой подкромки 28B1, а именно, точки разрыва непрерывности, обозначенной 44D2.

[00114] На фиг. 4C показана операция врезания под углом, в которой сборный режущий инструмент 10 перемещается одновременно в боковом направлении DS2 и в переднем направлении DF. Иными словами, сборный режущий инструмент 10 перемещается в передне-боковом направлении DSF. Во время этого движения, первая подкромка 28A1 для врезания под углом удаляет материал с заготовки 92, схематически показанный стружкой, обозначенной 94C. Будет отмечено, что режущая пластина 14A может удалять сравнительно большую стружку во время врезания под углом благодаря ее сравнительно большой подкромке для врезания под углом. Также будет отмечено, что удаление материала может выполняться с помощью сравнительно длинной части режущей кромки. Более конкретно, эта операция может выполняться с помощью участка первой режущей кромки 26A, продолжающейся от шестой контактной точки X6 до конца прямого участка 36S1 первой подкромки 28A1 для врезания под углом, а именно, точки разрыва непрерывности, обозначенной 42D2.

[00115] На фиг. 4D показана операция врезания, в которой сборный режущий инструмент 10 перемещается в переднем направлении DF. Во время такого движения, каждая из первой боковой подкромки 28B1, первой подкромки 28C1 для врезания с поперечной подачей и даже первой подкромки 28A1 для врезания под углом, если под ними имеется материал, может удалять материал с заготовки 92. В то время как сравнительно большие углы k0, k1 в плане могут снижать чистоту поверхности, это может быть предотвращено посредством возможности врезания под углом и подачи. Также будет отмечено, что удаление материала может выполняться с помощью сравнительно длинной части режущей кромки. Более конкретно, эта операция может выполняться с помощью участка первой режущей кромки 26A, продолжающейся от конца прямого участка 38S1 первой боковой подкромки 28B1, а именно, точки разрыва непрерывности, обозначенной 44D2, до конца прямого участка 36S1 первой подкромки 28A1 для врезания под углом, а именно, точки разрыва непрерывности, обозначенной 42D1.

[00116] Вышеприведенное описание включает в себя примерный вариант осуществления и подробности, и не исключает не приведенные в примерах варианты осуществления и подробности из объема формулы изобретения настоящей заявки.

Реферат

Группа изобретений относится к обработке материалов резанием и может быть использована при фрезеровании поверхностей с большими подачами. Сборный фрезерный инструмент содержит фрезерную головку и режущую пластину для врезания под углом. Режущая пластина для врезания под углом включает в себя подкромку для врезания под углом и подкромку для врезания с поперечной подачей. Подкромка для врезания под углом и подкромка для врезания с поперечной подачей длиннее, чем боковые подкромки, и сходятся с приближением к боковой подкромке, с которой они обе соединены. Обеспечивается эффективное удаление стружки, повышается стойкость инструмента при работе с большими подачами. 3 н. и 16 з.п. ф-лы, 4 ил.

Комментарии