Клапанное устройство и вкладыш для клапанного устройства - RU2659593C2

Код документа: RU2659593C2

Чертежи

Описание

Настоящее изобретение относится к клапанному устройству, содержащему корпус клапана, впускное отверстие клапана, выпускное отверстие клапана, главный клапанный элемент и главное клапанное седло, причем главное клапанное седло расположено в проточном канале между впускным отверстием клапана и выпускным отверстием клапана, главный клапанный элемент выполнен с возможностью взаимодействия с главным клапанным седлом, корпус клапана содержит вкладыш, при этом вкладыш содержит уплотнительный элемент для обеспечения герметичного уплотнения.

Такое клапанное устройство известно, например, из патентного документа DE 102013010433 А1.

Кроме того, настоящее изобретение относится к вкладышу для клапанного устройства, содержащего корпус клапана, впускное отверстие клапана, выпускное отверстие клапана, главный клапанный элемент и главное клапанное седло, причем главное клапанное седло расположено в проточном канале между впускным отверстием клапана и выпускным отверстием клапана, главный клапанный элемент выполнен с возможностью взаимодействия с главным клапанным седлом.

Такие вкладыши используют в клапанных устройствах, например, для обеспечения уплотнения между впускным отверстием клапана и гнездом исполнительного механизма с целью предотвращения утечки потока текучей среды из гнезда исполнительного механизма.

Также нежелательной является утечка от впускного отверстия клапана до выпускного отверстия клапана. Для предотвращения такой утечки корпус клапана, как правило, конструируют таким образом, что он отливается в виде сплошного элемента, так что клапанное седло открыто только для потока текучей среды, проходящего от впускного отверстия до выпускного отверстия клапана.

Однако было установлено, что такой способ отливки корпуса является дорогостоящим, поскольку для отливки сплошного корпуса клапана может потребоваться большое количество материала или потребуется сложная механическая обработка корпуса клапана.

Таким образом, целью настоящего изобретения является создание клапанного устройства с надлежащим герметичным уплотнением между впускным отверстием и выпускным отверстием с возможностью производства с низкой себестоимостью.

Эта цель достигается с помощью клапанного устройства, как изложено выше, в котором уплотнительный элемент содержит уплотнительную секцию, расположенную с наклоном относительно направления осевой протяженности вкладыша.

Использование уплотнительного элемента на вкладыше для обеспечения герметичного уплотнения приводит в результате к надежному уплотнению от протечек с низкой себестоимостью. Механическая обработка корпуса клапана может стать менее сложной, поскольку уплотнительный элемент может располагаться так, чтобы внутренняя часть корпуса клапана могла быть конструктивно решена с низкой сложностью. По существу необходимо обеспечить лишь одно уплотнение для герметичного разделения впускного отверстия и выпускного отверстия. Корпус клапана все еще может быть изготовлен из металла, в предпочтительном варианте - из латуни. Чтобы сэкономить по возможности больше латуни, преимущественно использовать по возможности меньше металлического материала. Соответственно, корпус имеет большие впускное и выпускное отверстия. Для разделения проточного впускного отверстия и проточного выпускного отверстия используется вкладыш, содержащий клапанное седло и наклонную секцию уплотнительного элемента.

В предпочтительном варианте впускное отверстие клапана и/или выпускное отверстие клапана имеет центральную ось, перпендикулярную центральной оси вкладыша. Это означает, что отверстия обращены в противоположные стороны или расположены под углом в 90°. Такое решение может обеспечить типовую геометрическую форму клапана. В одном варианте осуществления впускное отверстие клапана и выпускное отверстие клапана расположены коллинеарно. Такое решение может быть преимущественным для обеспечения надлежащего потока текучей среды через клапанное устройство. Однако в некоторых вариантах осуществления впускное отверстие клапана и выпускное отверстие клапана обращены в направлениях, проходящих под углом в 90° друг к другу. Такое решение позволяет получить отклонение потока текучей среды, проходящего от впускного отверстия к выпускному отверстию клапана, на 90°.

В предпочтительном варианте вкладыш имеет цилиндрическую форму. В более предпочтительном варианте вкладыш имеет форму кругового цилиндра. Хотя в некоторых вариантах осуществления вкладыш имеет цилиндрическую форму с прямоугольным сечением (форму прямоугольной призмы). Цилиндрическая форма с прямоугольным сечением может обеспечить возможность не требующей усилий закрепляемой вставки вкладыша в корпус клапана, в то время как форма кругового цилиндра может быть полезной для потоковых характеристик потока текучей среды.

В предпочтительном варианте осуществления вкладыш имеет форму кругового цилиндра с периферийной поверхностью. Периферийная поверхность содержит впускное отверстие вкладыша и выпускное отверстие вкладыша, причем впускное отверстие вкладыша соединено с выпускным отверстием вкладыша каналом вкладыша, проходящим через вкладыш, при этом уплотнительный элемент расположен на радиально наружной стороне периферийной поверхности и взаимодействует с корпусом клапана. Такое конструктивное решение вкладыша является весьма предпочтительным, так как оно может обеспечить возможность получения как надлежащего герметичного для потока уплотнения, так и надлежащих потоковых характеристик потока через вкладыш. В предпочтительном варианте впускное и выпускное отверстия вкладыша расположены коллинеарно. В другом предпочтительном варианте впускное и выпускное отверстия вкладыша обращены в противоположные стороны. В наиболее предпочтительном варианте впускное отверстие клапана обращено к впускному отверстию вкладыша, а выпускное отверстие клапана обращено к выпускному отверстию вкладыша.

В предпочтительном варианте впускное отверстие вкладыша занимает более 30% осевой протяженности вкладыша. В более предпочтительном варианте впускное отверстие вкладыша занимает более 40% осевой протяженности вкладыша. В еще более предпочтительном варианте впускное отверстие вкладыша занимает более 50% осевой протяженности вкладыша. Кроме того, в предпочтительном варианте впускное отверстие вкладыша занимает менее 65% осевой протяженности вкладыша. Кроме того, в более предпочтительном варианте впускное отверстие вкладыша занимает менее 55% осевой протяженности вкладыша. В наиболее предпочтительном варианте впускное отверстие вкладыша занимает менее 45% осевой протяженности вкладыша. Выполнение впускного отверстия вкладыша, занимающим некоторую площадь осевой протяженности вкладыша, как изложено выше, может обеспечить надлежащий поток текучей среды через вкладыш. Кроме того, может быть уменьшено количество материала, необходимое для вкладыша, если впускное отверстие вкладыша занимает значительную площадь периферийной поверхности.

В предпочтительном варианте осуществления изобретения впускное отверстие вкладыша имеет большее поперечное сечение потока, чем выпускное отверстие вкладыша. Такое решение позволяет получить уменьшение потока на выпускном отверстии клапана. Поперечное сечение потока впускного отверстия вкладыша может в два раза превышать поперечное сечение потока выпускного отверстия вкладыша. Предпочтительно, чтобы поперечное сечение потока впускного отверстия клапана превышало поперечное сечение потока выпускного отверстия вкладыша даже в три раза, в четыре раза, или, в наиболее предпочтительном варианте - в десять раз. В предпочтительном варианте впускное отверстие клапана имеет ободок с криволинейной формой. Кроме того, предпочтительно, чтобы выпускное отверстие вкладыша имело прямоугольную форму, если смотреть в направлении, перпендикулярном осевой протяженности вкладыша.

В предпочтительном варианте наклонная уплотнительная секция покрывает более 50% осевой протяженности вкладыша. В более предпочтительном варианте наклонная уплотнительная секция покрывает более 60%, в еще более предпочтительных вариантах - более 70%, более 80%, более 90% и в наиболее предпочтительном варианте - 100% осевой протяженности вкладыша. В предпочтительном варианте осуществления наклонная уплотнительная секция эллиптической формы окружает по меньшей мере 50% периферийной поверхности вкладыша. В более предпочтительном варианте наклонная уплотнительная секция окружает более 60%, еще в более предпочтительных вариантах - более 80%, более 90% и в наиболее предпочтительном варианте - 100% периферийной поверхности вкладыша.

В предпочтительном варианте осуществления изобретения корпус клапана содержит гнездо исполнительного механизма для исполнительного механизма главного клапанного элемента, при этом вкладыш обеспечивает уплотнение между впускным отверстием клапана и гнездом исполнительного механизма, предотвращающее утечку потока текучей среды из гнезда исполнительного механизма. Предпочтительным исполнительным механизмом является термостатическое устройство. Такие уплотнения известны. Однако использование вкладыша для обеспечения уплотнения между впускным отверстием клапана и выпускным отверстием клапана в сочетании с уплотнением между впускным отверстием клапана и гнездом исполнительного механизма, обеспечивает вкладышу дополнительную функцию. Такое решение позволяет получить компактную конструкцию и уменьшить количество деталей клапанного устройства.

В предпочтительном варианте уплотнительный элемент содержит уплотнительную секцию, расположенную перпендикулярно направлению осевой протяженности вкладыша. Таким образом, единственный уплотнительный элемент может обеспечивать как герметичное уплотнение между впускным отверстием клапана и выпускным отверстием клапана для перекрытия потока текучей среды из впускного отверстия клапана к выпускному отверстию клапана, так и уплотнение между впускным отверстием клапана и гнездом исполнительного механизма для предотвращения утечки потока текучей среды из гнезда исполнительного механизма. Хотя в некоторых вариантах осуществления вместо единственного уплотнения с наклонной уплотнительной секцией и перпендикулярно расположенной уплотнительной секцией, может использоваться два отдельных уплотнения, заменяющих единственное уплотнение. Уплотнительная секция, расположенная перпендикулярно направлению осевой протяженности вкладыша, в предпочтительном варианте представляет собой уплотнительное кольцо. В предпочтительном варианте уплотнительное кольцо выполнено за одно целое с наклонной уплотнительной секцией.

В предпочтительном варианте осуществления изобретения уплотнительный элемент имеет сходство с цифрой семь на виде сбоку вкладыша, что обеспечивает надежное уплотнение как между впускным отверстием клапана и выпускным отверстием клапана, так и между впускным отверстием клапана и гнездом исполнительного механизма. Таким образом, предпочтительно, чтобы наклонная уплотнительная секция с эллиптической формой полностью окружала периферийную поверхность вкладыша. Кроме того, предпочтительно, чтобы уплотнительная секция, расположенная перпендикулярно, полностью окружала периферийную поверхность вкладыша. Кроме того, в предпочтительном варианте наклонная уплотнительная секция и перпендикулярная уплотнительная секция составляют друг с другом одно целое.

В предпочтительном варианте вкладыш изготовлен из первого литьевого материала, а уплотнительный элемент изготовлен из второго литьевого материала. В особенно предпочтительном варианте вкладыш изготовлен из литьевого или формуемого материала. В предпочтительном варианте уплотнительный элемент прикреплен к вкладышу формованием. В предпочтительном варианте вкладыш изготовлен из пластикового материала. Кроме того, в предпочтительном варианте уплотнительный элемент изготовлен из резины. В общем, в предпочтительном варианте жесткость материала вкладыша превышает жесткость уплотнительного элемента. Таким образом, вес клапанного устройства может быть низким, а форму вкладыша можно простым образом задать заранее в зависимости от геометрической формы клапана.

В предпочтительном варианте вкладыш содержит основание вкладыша для обеспечения устойчивости вкладыша в корпусе клапана. В предпочтительном варианте основание вкладыша является нижней секцией вкладыша, смежной с впускным отверстием вкладыша. В наиболее предпочтительном варианте основание вкладыша является осевой концевой секцией периферийной поверхности. Для экономии материала можно не использовать основание вкладыша. Тогда предпочтительно, чтобы клапанное устройство включало в себя держатель вкладыша для функциональной замены основания вкладыша.

В предпочтительном варианте вкладыш содержит главное клапанное седло. Такое решение позволяет легко изготовить главное клапанное седло при формовании вкладыша. В случае износа клапанного седла, его можно легко заменить вместе с вкладышем. Однако в некоторых других вариантах осуществления изобретения вкладыш может содержать монтажную опору для главного седла вкладыша. Тогда на вкладыше может устанавливаться съемное главное клапанное седло.

В предпочтительном варианте вкладыш содержит динамический клапанный элемент. Таким образом, клапанный элемент может быть снабжен динамическим клапанным элементом в дополнение к главному клапанному элементу. Такое решение может обеспечить возможность поступления постоянного потока текучей среды при заданном положении открытия главного клапанного элемента даже при изменяющемся давлении впуска. Вкладыш, содержащий динамический клапанный элемент, может легко заменять вкладыш без динамического клапанного элемента, чтобы обеспечить легкое добавление динамического клапанного элемента к клапанному устройству.

Кроме того, изобретение относится к вкладышу, как изложено выше, подходящему для использования в описанном выше клапанном устройстве.

Такой вкладыш обеспечивает возможность выполнения клапанного устройства с надлежащим герметичным уплотнением между впускным отверстием клапана и выпускным отверстием клапана с низкой себестоимостью.

Ниже приведено описание изобретения со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 показывает первый вариант осуществления клапанного устройства в соответствии с изобретением;

фиг. 2а и 2b показывают корпус клапана для клапанного устройства согласно первому варианту осуществления изобретения;

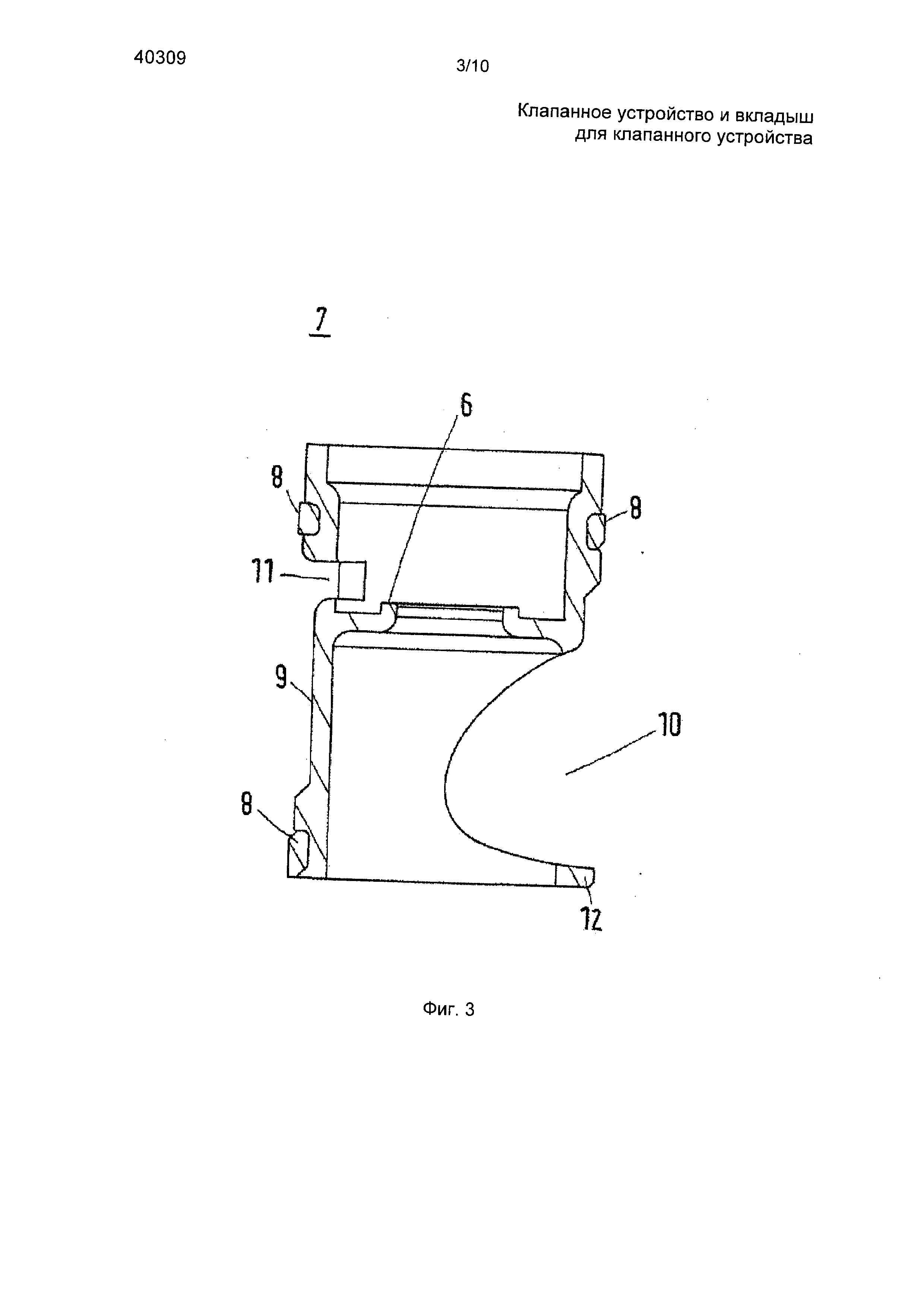

фиг. 3 показывает поперечное сечение первого варианта осуществления вкладыша для клапанного устройства в соответствии с изобретением;

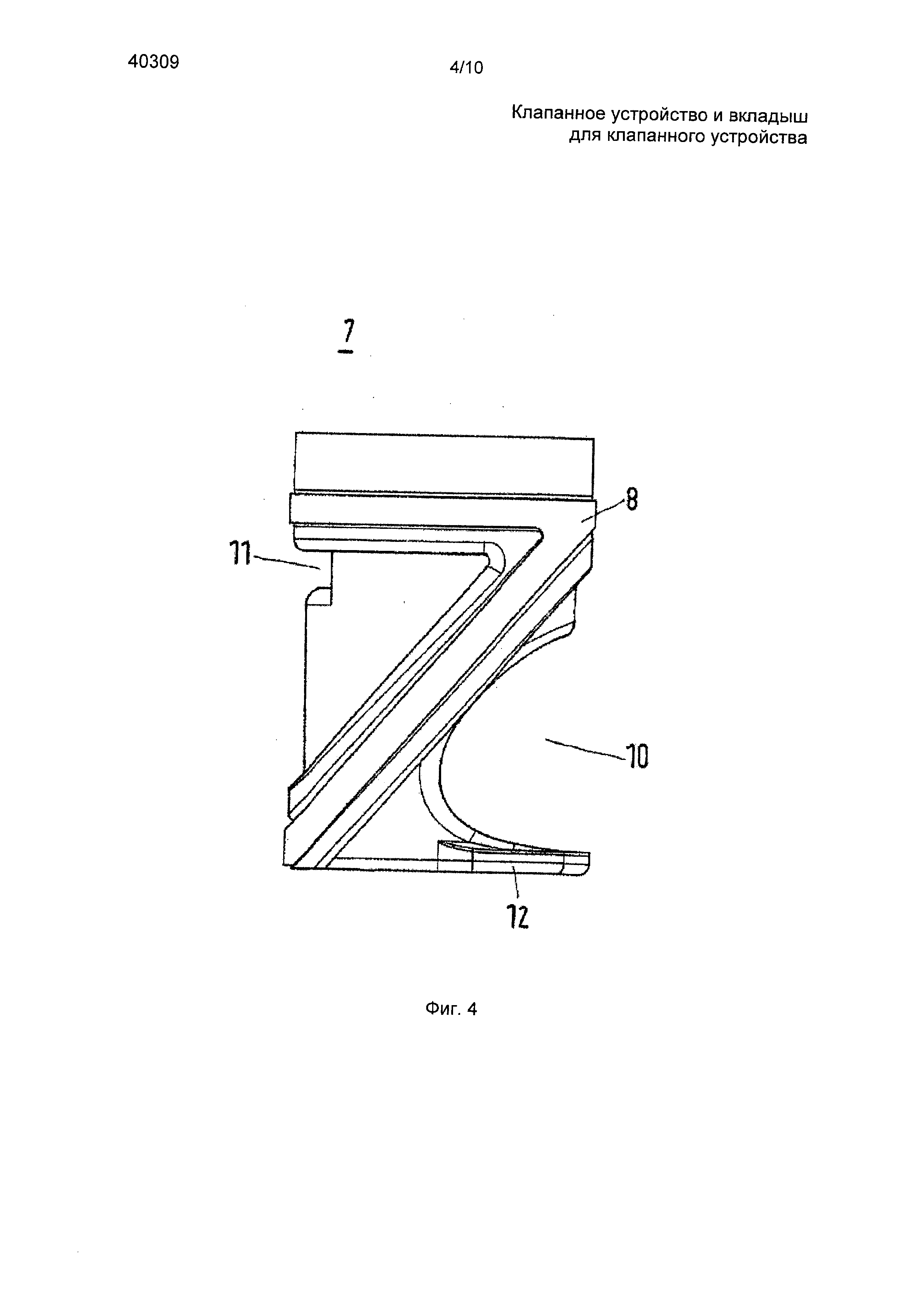

фиг. 4 показывает вид сбоку первого варианта осуществления вкладыша для клапанного устройства в соответствии с первым вариантом осуществления изобретения;

фиг. 5 показывает вид сверху в перспективе варианта осуществления вкладыша, показанного на фиг. 3 и 4;

фиг. 6 показывает другой вид сверху в перспективе варианта осуществления вкладыша, показанного на фиг. 3-5;

фиг. 7 показывает вид снизу в перспективе варианта осуществления вкладыша, показанного на фиг. 3-6;

фиг. 8 показывает второй вариант осуществления клапанного устройства в соответствии с изобретением;

фиг. 9а и 9b показывают корпуса клапана второго варианта осуществления клапанного устройства;

фиг. 10 показывает третий вариант осуществления клапанного устройства в соответствии с изобретением.

Ссылки на чертежи включены в формулу изобретения и нижеследующее подробное описание вариантов осуществления изобретения только для повышения удобства понимания формулы изобретения. Ссылочные позиции никаким образом не предназначены для ограничения объема изобретения.

Фиг. 1 показывает клапанное устройство 1 согласно первому варианту осуществления изобретения. Клапанное устройство 1 содержит корпус 2 клапана. Кроме того, клапанное устройство 1 содержит впускное отверстие 3 клапана и выпускное отверстие 4 клапана. Клапанное устройство 1 содержит главный клапанный элемент 5, выполненный с возможностью взаимодействия с главным клапанным седлом 6. Клапанный элемент 5 расположен в проточном канале, соединяющем впускное отверстие 3 клапана с выпускным отверстием 4 клапана без прохождения клапанного элемента 5.

Корпус 2 клапана содержит вкладыш 7. Вкладыш 7 содержит уплотнительный элемент 8 для обеспечения герметичного уплотнения от протечек текучей среды. Уплотнительный элемент 8 обеспечивает герметичное уплотнение между впускным отверстием 3 клапана и выпускным отверстием 4 клапана с обеспечением перекрытия потока текучей среды от впускного отверстия 3 клапана к выпускному отверстию 4 клапана.

Выполнение уплотнительного элемента 8 с возможностью перекрытия потока текучей среды обеспечивает возможность упрощения конструкции корпуса 2 клапана, поскольку уже не требуется столь сложной механической обработки корпуса 2 клапана, как можно видеть на фиг. 2а и 2b, которые более подробно будут рассмотрены в дальнейшем.

Как можно видеть на фиг. 1, впускное отверстие 3 и выпускное отверстие 4 клапана обращены в противоположных направлениях. Кроме того, впускное отверстие 3 и выпускное отверстие 4 клапана расположены коллинеарно. Такое решение позволяет получить надлежащий поток текучей среды через клапанное устройство.

Вкладыш 7, содержащий уплотнительный элемент 8, как показано на фиг. 1, имеет форму кругового цилиндра с периферийной поверхностью 9, при этом периферийная поверхность 9 содержит впускное отверстие 10 вкладыша и выпускное отверстие 11 вкладыша, причем впускное отверстие 10 вкладыша соединено с выпускным отверстием 11 вкладыша каналом, проходящим через вкладыш 7. Уплотнительный элемент 8 расположен на радиально наружной стороне периферийной поверхности 9 и взаимодействует с корпусом 2 клапана. Таким образом, уплотнительный элемент 8 расположен в зазоре между периферийной поверхностью 9 и корпусом 2 клапана, предотвращая тем самым нежелательное прохождение потока текучей среды через зазор.

Как показано на фиг. 1, впускное отверстие 10 вкладыша занимает более 30% осевой протяженности вкладыша 7. Фактически, впускное отверстие 10 вкладыша занимает приблизительно более 50% осевой протяженности вкладыша 7. Таким образом, впускное отверстие 10 вкладыша обеспечивает малое сопротивление текучей среде, поступающей из впускного отверстия 3 клапана и проходящей в направлении к выпускному отверстию 4 клапана через впускное отверстие 10 вкладыша и выпускное отверстие 11 вкладыша. Кроме того, можно видеть, что впускное отверстие 10 вкладыша имеет большее поперечное сечение потока, чем выпускное отверстие 11 вкладыша. Такое решение в результате приводит к хорошему контролю потока текучей среды через канал вкладыша. Вкладыш 7 имеет основание 12 вкладыша вблизи с впускным отверстием 10 вкладыша для обеспечения устойчивости вкладыша 7 в корпусе 2 клапана.

Далее на фиг. 2 будет более подробно описан корпус 2 клапана. Как изображено, корпус 2 клапана содержит монтажную полость 13 для вкладыша и гнездо 14 исполнительного механизма. Монтажная полость для вкладыша имеет форму кругового цилиндра и тем самым выполнена с возможностью размещения в ней вкладыша 7. Корпус 2 клапана отливают из латуни или другого металла, затем механически обрабатывают для придания ему необходимой формы. С другой стороны, вкладыш 7 отливают из пластика. Следовательно, использование вкладыша 7 для установки уплотнительного элемента 8 является большим преимуществом. Далее, выполнение внутренней конструкции корпуса 2 клапана с меньшим количеством деталей позволяет уменьшить сложность монтажной полости 13 для вкладыша. Монтажная полость 13 вкладыша по существу имеет форму кругового цилиндра, которую легко изготовить. Кроме того, размещение вкладыша 7 в монтажной полости 13 вкладыша существенно облегчается тем, что гнездо 14 исполнительного механизма обеспечивает сквозное отверстие для вставки вкладыша в монтажную полость 13 вкладыша.

Фиг.3 показывает поперечное сечение первого варианта осуществления вкладыша 7 согласно изобретению, предназначенного для использования в клапанном устройстве 1 в соответствии с первым вариантом осуществления, показанным на фиг. 1. Вкладыш 7 содержит главное клапанное седло 6. Соответственно, больше не требуется выполнять отливку главного клапанного седла 6 или его получение механической обработкой в корпусе 2 клапана. Кроме того, вкладыш 7 содержит основание 12 вкладыша для обеспечения устойчивости вкладыша 7 в корпусе 2 клапана.

Как можно видеть на виде сбоку, изображенном на фиг. 4, вкладыш 7 содержит уплотнительный элемент 8. Уплотнительный элемент 8 содержит уплотнительную секцию, расположенную с наклоном относительно направления осевой протяженности вкладыша 7. Кроме того, уплотнительный элемент 8 содержит уплотнительную секцию, расположенную перпендикулярно направлению осевой протяженности вкладыша 7. На виде сбоку уплотнительный элемент 8 вкладыша имеет сходство с цифрой семь. Таким образом, наклонная уплотнительная секция обеспечивает герметичное уплотнение между впускным отверстием 3 клапана и выпускным отверстием 4 клапана для перекрытия потока текучей среды от впускного отверстия 3 клапана к выпускному отверстию 4 клапана, как можно видеть на фиг. 1. Кроме того, уплотнительная секция, расположенная перпендикулярно направлению осевой протяженности вкладыша 7, обеспечивает уплотнение между впускным отверстием 3 клапана и гнездом 14 исполнительного механизма, препятствующее утечке потока текучей среды из гнезда 14 исполнительного механизма, что также можно видеть на фиг. 1.

На виде сверху в перспективе, показанном на фиг.5, становится более очевидным, что впускное отверстие 10 вкладыша имеет криволинейную кромку. Кроме того, становится ясным, что впускное отверстие 10 вкладыша занимает приблизительно более 50% осевой протяженности вкладыша 7.

Далее, на фиг. 6 можно видеть, что выпускное отверстие 11 вкладыша имеет меньшее поперечное сечение потока, чем впускное отверстие 10 вкладыша. Как было объяснено ранее, такое решение обеспечивает улучшенный контроль над потоком текучей среды, проходящим через клапанное устройство.

Фиг. 7 показывает вкладыш 7, имеющий по существу форму полого кругового цилиндра, что способствует уменьшению количества материала, необходимого для производства вкладыша 7 и, соответственно, снижает производственные расходы. Наклонная уплотнительная секция покрывает около 90% осевой протяженности вкладыша 7. Фактически, она уплотняет весь зазор между периферийной поверхностью 9 и корпусом 2 клапана для обеспечения надлежащего герметичного уплотнения между впускным отверстием 3 клапана и выпускным отверстием 4 клапана. Следовательно, поток текучей среды может проходить только от впускного отверстия 3 к выпускному отверстию 4 клапана через впускное отверстие 10 вкладыша и выпускное отверстие 11 вкладыша.

Фиг. 8 показывает второй вариант осуществления клапанного устройства 1 в соответствии с изобретением. Большинство деталей этого варианта осуществления идентично признакам, показанным и описанным со ссылкой на фиг. 1. Однако во втором варианте осуществления вкладыш 7 не содержит главное клапанное седло 6. Главное клапанное седло 6 расположено в элементе 16 предварительной настройки, установленном с возможностью поворота внутри вкладыша 7. Такое решение обеспечивает возможность использования различных типов главного клапанного седла с их закреплением на вкладыше 7 в зависимости от требуемого применения клапанного устройства 1.

Корпус 2 клапана, используемый во втором варианте осуществления клапанного устройства 1 и изображенный на фиг. 8, более подробно показан на фиг. 9а и 9b. Гнездо 14 исполнительного механизма содержит два выреза, расположенные с поворотом на 90° относительно осевой протяженности впускного отверстия 3 клапана и выпускного отверстия 4 клапана. Как можно видеть на фиг. 2а и 2b, в первом варианте осуществления вырезы расположены коллинеарно с впускным отверстием 3 клапана и выпускным отверстием 4 клапана. Однако поскольку во втором варианте осуществления клапанного устройства 1 исполнительный механизм главного клапанного элемента имеет другой корпус, дополнительно вмещающий в себя заменяемое клапанное седло 6, здесь появляется необходимость в использовании другой геометрической формы для гнезда 14 исполнительного механизма. В противном случае корпус 2 клапана во втором варианте осуществления клапанного устройства 1 был бы таким же, как корпус 2 клапана в первом варианте осуществления клапанного устройства 1.

Фиг. 10 показывает третий вариант осуществления клапанного устройства 1 в соответствии с изобретением. Большинство деталей здесь идентично первому и второму вариантам осуществления, показанным на фиг. 1 и 8, соответственно. Однако в третьем варианте осуществления вкладыш 7 содержит динамический клапанный элемент 15. Такое решение позволяет обеспечить постоянное давление на главном клапанном элементе 5. Динамический клапанный элемент 15 будет обеспечивать дросселирование потока при увеличении разности давлений и открывать динамический клапан при уменьшении разности давлений, чтобы поддерживать давление на главном клапанном элементе 5 на постоянном уровне.

Вкладыш 7 в соответствии с изобретением, а также клапанное устройство 1 в соответствии с изобретением обеспечивают решение для получения простого в реализации герметичного уплотнения между впускным отверстием 3 клапана и выпускным отверстием 4 клапана. Уплотнительный элемент 8 располагается на вкладыше 7. Уплотнительный элемент 8 обеспечивает возможность прохождения потока текучей среды от впускного отверстия 3 клапана к выпускному отверстию 4 клапана только через впускное отверстие 10 вкладыша и выпускное отверстие 11 вкладыша. Данное решение обеспечивает низкую себестоимость производства клапанного устройства 1.

Настоящее изобретение не ограничивается показанными и описанными вариантами осуществления. Кроме того, все признаки, описанные со ссылкой на различные варианты осуществления, также могут использоваться в различных сочетаниях с другими вариантами осуществления.

Реферат

Клапанное устройство (1) содержит корпус (2) клапана, впускное и выпускное отверстия (3, 4) клапана, главный клапанный элемент (5) и главное клапанное седло (6). Главное клапанное седло (6) расположено в проточном канале между впускным и выпускным отверстиями (3, 4). Корпус (2) содержит вкладыш (7), который имеет форму кругового цилиндра и содержит впускное отверстие (10) вкладыша и периферийную поверхность (9). Периферийная поверхность (9) содержит выпускное отверстие (11) вкладыша, причем впускное отверстие (10) соединено с выпускным отверстием (11) каналом, проходящим через вкладыш (7). Вкладыш (7) содержит уплотнительный элемент (8) для обеспечения герметичного уплотнения, расположенный на радиально наружной стороне периферийной поверхности (9) и взаимодействующий с корпусом (2). Уплотнительный элемент (8) содержит уплотнительную секцию, расположенную с наклоном относительно направления осевой протяженности вкладыша (7). Вкладыш (7) содержит основание (12) вкладыша для обеспечения устойчивости вкладыша (7) в корпусе (2). Основание (12) является осевой концевой секцией периферийной поверхности. Периферийная поверхность (9) содержит впускное отверстие (10). Техническим результатом является обеспечение герметичного уплотнения между впускным и выпускным отверстиями. 2 н. и 9 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Составной радиаторный клапан

Комментарии