Составной радиаторный клапан - RU2337266C2

Код документа: RU2337266C2

Чертежи

Описание

Изобретение относится к вставному радиаторному клапану с корпусом и вставкой, которая с помощью резьбы вкручивается в корпус и имеет соединительный профиль для регулирующей насадки, причем между вставкой и корпусом имеется зона деформации.

Такой вставной клапан известен, например, из DE 19612494 С1. Зона деформации выполнена на упоре, который деформируется, когда упор вставки начинает прилегать к корпусу, и вставка продолжает вкручиваться с увеличенным моментом затяжки.

В настоящее время корпус во многих случаях является составной частью радиатора, поэтому изменить ориентацию корпуса в пространстве невозможно. В последующем угловую ориентацию терморегулирующей насадки, которая монтируется на вставке, определяет соединительный профиль вставки. Во многих случаях желательно поместить в определенном положении маркировку заданной позиции, например направленную вверх или вниз стрелку. Если вставка вкручивается в корпус лишь до упора, осуществить это не всегда просто. Вкручивание, которое заканчивается до соприкосновения упора с корпусом, как правило, не рассматривается, так как в этом случае плотное соединение между вставкой и корпусом не обеспечивается. Напротив, если упор способен деформироваться в зоне деформации, то вставку можно повернуть еще на некоторый угол, чтобы установить соединительный профиль в определенном направлении.

Решение, раскрытое в DE 19612494 C1, показало себя на деле. Однако в сочетании с некоторыми радиаторами других производителей и соответствующими корпусами с течением времени может возникнуть следующая проблема: лак, покрывающий торец корпуса, к которому прилегает упор, начинает течь. Это, в свою очередь, может привести к тому, что вставка перестает вкручиваться с предписанным моментом затяжки. При неблагоприятных условиях это может привести к тому, что при приведении в действие терморегулирующей насадки вставка будет выкручиваться из корпуса, например, если ручка насадки поворачивается против часовой стрелки до упора и дальше.

В основе изобретения лежит задача предотвратить выкручивание вставки из корпуса.

В случае вставного радиаторного клапана названного вначале типа эта задача решается благодаря тому, что внутри корпуса выполняют зону деформации.

Такая конструкция обладает тем преимуществом, что зона деформации находится на участке, на котором, как правило, нет изменяющегося с течением времени покрытия. Внутренняя часть корпуса, как правило, не лакируется. Соответственно проблемы, которые возникают вследствие течения лака, практически устраняются. Обычно отверстия в корпусе, в том числе отверстие, в которое позже вкручивается вставка, при лакировании закрываются заглушками. С другой стороны, такой способ позволяет по-прежнему покрывать лаком торцовую сторону охватывающего вставку патрубка. Благодаря этому предотвращается возникновение ржавчины на тех участках, которые не покрываются лаком. В конце концов, это также позволяет уменьшить участок вставки, который остается виден после ее вкручивания и позже не будет закрываться терморегулирующей насадкой. Термин «зона деформации» был выбран для наглядности. В сущности, речь идет о зоне контакта, в пределах которой возникает деформация в той мере, которая необходима для уплотнения.

Отверстие корпуса, предназначенное для вставки, предпочтительно должно иметь конусную поверхность, к которой прилегает деформирующийся участок вставки. Таким образом, зона деформации помещается в районе конусной поверхности. С другой стороны, благодаря конусной поверхности облегчается ввод вставки в отверстие, потому что вставка при введении в отверстие направляется этой поверхностью. Конусная поверхность находится рядом с наружным краем отверстия. Благодаря этому при деформации вставка подвергается механической нагрузке только на незначительной протяженности в аксиальном направлении. Это, в свою очередь, облегчает конструирование вставки и снижает ее себестоимость.

В первом варианте исполнения зона деформации выполнена в виде кромки, которая взаимодействует с конусной поверхностью. При этом получаются две деформации: одна - вследствие проникновения кромки в конусную поверхность, вторая - из-за деформации кромки. Какой из этих двух эффектов преобладает - зависит от твердости материалов, которые используются для изготовления, с одной стороны, корпуса, с другой стороны, вставки. Но в конечном итоге не имеет существенного значения, какая из этих двух деталей деформируется, поскольку возникает деформация, которая позволяет ввинтить вставку за пределы первого упора.

Во второй разновидности вставка имеет кольцевой фланец, который в радиальном направлении находится на некотором расстоянии от корпуса вставки и при вкручивании из-за конусной поверхности деформируется в радиальном направлении внутрь. В этом случае кольцевой фланец деформируется также в зазор. При этом получается постепенное увеличение необходимого для вкручивания момента затяжки.

Между фланцем и корпусом вставки предпочтительно поместить уплотнительное кольцо. Когда фланец загибается к корпусу вставки, это кольцо выдавливается из зазора и под действием давления помещается в области уплотнения между вставкой и корпусом.

При этом является особенно предпочтительным, чтобы с той стороны, которая повернута к фланцу, корпус вставки имел кольцевую скошенную поверхность. Благодаря скошенной поверхности уплотнение легче выдавливается из промежутка между фланцем и корпусом вставки в направлении корпуса клапана.

Также предпочтительно, чтобы вставка имела кольцевой выступ, выступающий в радиальном направлении за фланец. В этом случае при вкручивании вставки в корпус выступ практически не деформируется или деформируется незначительно. В основном это делается с целью достижения определенного визуального эффекта. В сущности, вставку можно ввинтить в корпус немного глубже.

В третьем варианте может быть предусмотрено, что вставка имеет сопряженную конусную поверхность с углом конуса, отличным от угла конуса конусной поверхности. При вкручивании благодаря деформации вставки в районе сопряженной конусной поверхности эта поверхность прилегает к конусной поверхности. Деформация вставки начинается у внутреннего конца (в аксиальном направлении) сопряженной конусной поверхности. Так как при увеличении глубины вкручивания деформируется все больший участок сопряженной поверхности, в соответствующей мере увеличивается момент затяжки, который необходим для вкручивания.

Также можно предусмотреть, чтобы вставка имела выступающий в радиальном направлении кольцевой фланец, который при прилегании к конусной поверхности деформируется в аксиальном направлении. Таким образом, радиальный фланец образует своего рода пружину, которая может иметь определенное предварительное натяжение в аксиальном направлении, в сторону корпуса. Если вставка вкручивается в корпус до упора и даже немного за него, то радиальный фланец может установиться параллельно торцу вставки.

При этом в радиальном направлении фланец предпочтительно снаружи должен иметь меньшую толщину, чем внутри. Это облегчает вкручивание и обеспечивает прогрессивно-нелинейную характеристику вращающего момента при вкручивании.

Резьбу предпочтительно покрыть пластиком, в частности политетрафторэтиленом. Это покрытие, которое может создаваться, например, способом напыления, используется для того, чтобы обеспечить уплотнение между вставкой и корпусом в районе резьбы.

Альтернативно или дополнительно на части протяженности резьбы в аксиальном направлении можно предусмотреть пластмассовое кольцо, в частности из политетрафторэтилена. Пластмассовое кольцо может быть выполнено в виде сплошной детали. Речь может идти также об одном или нескольких слоях намотанной в виде кольца пластиковой ленты. Здесь также в районе уплотнения обеспечивается уплотнение между корпусом и вставкой.

Наконец, в резьбе можно предусмотреть уплотнительное кольцо круглого сечения. Чтобы установить это кольцо, во вставке предпочтительно предусмотреть кольцевую канавку, а именно в пределах протяженности резьбы в аксиальном направлении. В этом случае при вкручивании вставки в корпус уплотнительное кольцо впрессовывается в канавку.

Резьба предпочтительно должна быть конусообразной. Это достигается следующим образом: корпус вставки выполняется в виде конуса, затем на нем создается резьба с неизменной высотой профиля. Можно также предусмотреть, чтобы впадины между отдельными нитками резьбы уплощались. В этом случае с увеличением глубины вкручивания требуется все больший момент. Этот вариант имеет два преимущества. Во-первых, можно быть уверенным, что вставку не вывинтят из корпуса рукой. Во-вторых, уплотнение соединения между вставкой и корпусом может быть достигнуто простыми мерами, например нанесением на резьбу тефлонового спрея.

Можно также предусмотреть резьбу с пилообразным поперечным сечением. Говоря другими словами, отдельные «зубья» резьбы имеют сечение, при котором одна боковая поверхность резьбы располагается перпендикулярно оси резьбы, а вторая проходит под некоторым углом к этой оси. При вкручивании вставки в корпус она может деформироваться на участке резьбы, так как «зубья» резьбы выполняются с половинной толщиной материала. В этом случае зона деформации практически находится в резьбе.

Кроме того, в резьбу предпочтительно поместить пружинный стопор. Пружинный стопор можно использовать также для того, чтобы обезопасить вставку от выкручивания из корпуса. Пружинный стопор можно выполнить по-разному. Можно использовать пружинную пластинку, которая вдавливается в резьбу и, так сказать, помещается между резьбой вставки и резьбой корпуса. Эта пластинка не должна проходить вдоль всей окружности вставки. В сущности, достаточно, чтобы она шла вдоль части протяженности вставки в аксиальном направлении и части ее окружности. Пружинный стопор может быть выполнен также в виде пружинной шайбы, помещенной в кольцевую канавку, причем эта канавка в аксиальном направлении находится в пределах резьбы. При вкручивании пружинное кольцо сдавливается в радиальном направлении, а затем расширяется во впадину наружной резьбы, но лишь в пределах части окружности. Благодаря этому также предотвращается возможность выкручивания вставки из корпуса.

Далее изобретение раскрыто на основе предпочтительных примеров реализации, описание сопровождается чертежами. На чертежах показано следующее:

Фиг.1. Схематичный разрез вставного радиаторного клапана.

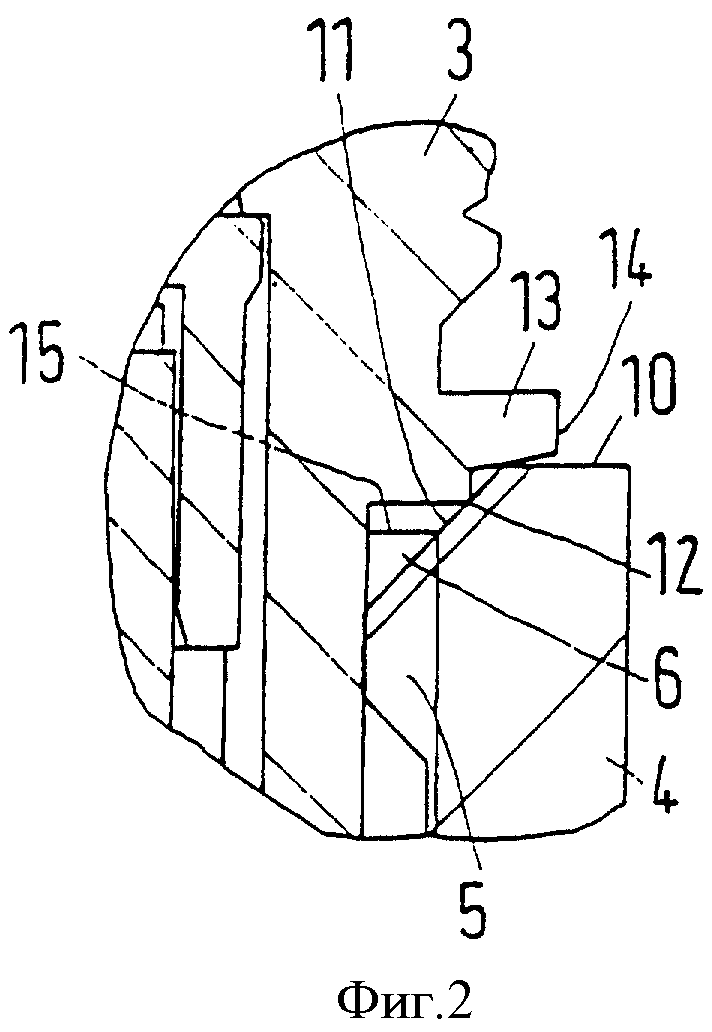

Фиг.2. Увеличенный фрагмент.

Фиг.3-14. Различные конструктивные исполнения комбинации корпуса и вставки.

На фиг.1 показан вставной радиаторный клапан 1 с корпусом 2, в который вкручена вставка 3.

Для вставки в корпусе 2 имеется патрубок 4 с внутренней резьбой 5. Вставка имеет наружную резьбу 6, которая входит в зацепление с внутренней резьбой 5.

Корпус 2 часто является составной частью радиатора, подача теплоносителя в радиатор регулируется с помощью вставного клапана 1. Поэтому расположение корпуса 1 в пространстве определяется положением и ориентацией радиатора.

На том конце вставки 3, который выдается из патрубка 4, имеется соединительный профиль 7. Профиль известным образом выполнен из ребер, которые равномерно распределены по образующей окружности (подробно это не показано). По окружности может быть предусмотрено, например, двенадцать или шестнадцать ребер. С помощью ребер на вставке 3 можно закрепить терморегулирующую насадку (насадка подробно не показана) с высокой прочностью на кручение. Чтобы при этом также предотвратить снятие насадки со вставки 3 в аксиальном направлении, она сцепляется с крепежным конусом 9. Кроме того, можно предусмотреть регулировочное кольцо 8 для юстировки клапана.

Наружная сторона корпуса 2 лакируется преимущественно в цвет радиатора. Лаковое покрытие распространяется также на торцовую сторону 10 патрубка 4, но не внутрь корпуса 2.

На фиг.2 показана деталь II (см. фиг.1). Здесь видно, что в районе отверстия патрубок 4 имеет конусную поверхность 11. Благодаря конусной поверхности 11 облегчается ввод вставки 3 в патрубок 4. Однако в данном случае конусная поверхность 11 выполняет еще одну задачу. У вставки 3 имеется кольцевая кромка 12, которая при определенной глубине вкручивания вставки 3 начинает прилегать к поверхности 11. При этом вовсе не гарантировано, что соединительный профиль 7 займет правильное угловое положение, когда ребра 8 ориентированы так, что после этого маркировка на насадке, например стрелка, будет обращена вверх. Чтобы получить такое угловое положение, вставка 3 может быть вкручена за положение прилегания кромки 12 к конусной поверхности 11. При этом, в зависимости от твердости материала корпуса 2 и вставки 3, кромка 12 либо врежется в поверхность 11, либо уплощится в соответствии с наклоном поверхности 11. Во многих случаях может наблюдаться комбинация обоих явлений. В этом случае вставка 3 может вкручиваться до тех пор, пока не будет достигнуто необходимое угловое положение в пространстве соединительного профиля 7.

При этом возникает дополнительное преимущество: остается заметным только небольшой фланец 13 вставки 3. Фланец 13 не закрывается даже при последующей установке терморегулирующей насадки. Фланец 13 имеет стенку 14 относительно небольшой высоты, например порядка 1 мм.

Фланец 13 не обязательно должен прилегать к торцу 10 патрубка 4. Здесь вполне может сохраняться небольшой зазор высотой несколько долей миллиметров. Такой зазор даже является предпочтительным, так как благодаря нему вставка 3 прилегает к патрубку 4 только кромкой 12, а не фланцем 13.

Чтобы уплотнить соединение между вставкой 3 и корпусом 2, в промежуток 15, который остается между вставкой 3 и поверхностью 11 и имеет форму треугольника, можно поместить уплотнительное кольцо круглого сечения (это подробно не показано).

Благодаря тому, что кромка 12 сцепляется с нелакированной поверхностью корпуса 2, а именно конусной поверхностью 11, лак, который мог бы повлиять на свойства вставки 3 после помещения ее в корпус 2, на поверхности 11 отсутствует. В частности, исключается риск того, что под определенной нагрузкой лак начнет течь, и в результате изменится сопротивление, с которым вставка 3 вкручивается в корпус 2. Более того, крутящий момент, который удерживает вставку 3 в корпусе 2, сохраняется в полном объеме.

В отношении зоны деформации, которая в случае показанных на фиг.1 и 2 исполнений образуется посредством кромки 12 и поверхности 11, то есть внутри корпуса 2, существует несколько вариантов, которые поясняются на основании фиг.3-14. На этих чертежах также показаны различные варианты уплотнения соединения между вставкой 3 и корпусом 2, которое необходимо, чтобы предотвратить вытекание жидкости.

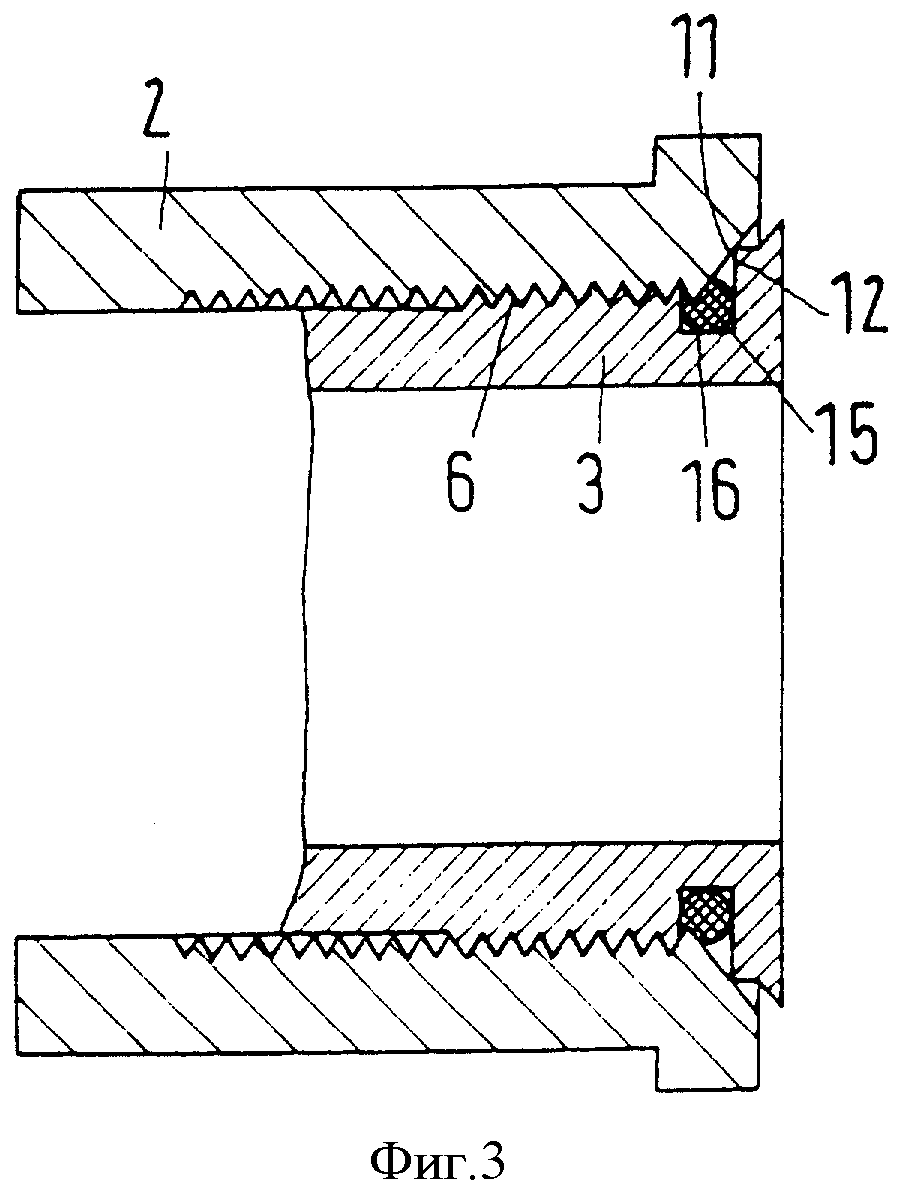

На фиг.3 еще раз показан тот вариант с кромкой 12, прилегающей к конусной поверхности 11, который представлен на фиг.1 и 2. Здесь также показано уплотнительное кольцо 15, которое деформируется при вкручивании вставки 3 в патрубок 4. Кольцо 15 помещается в кольцевую канавку 16 вставки 3, а именно в районе внешнего аксиального конца наружной резьбы 6.

На фиг.4 показан вариант, при котором корпус 2 также имеет конусную поверхность 11. Вставка 3 имеет сопряженную конусную поверхность 17. Поверхность 11 и сопряженная с ней поверхность 17 имеют различные углы скоса. В отношении направления вкручивания сопряженная конусная поверхность 17 выполнена более пологой. При вкручивании вставки 3 в корпус 2 с конусной поверхностью 11 сначала соприкасается внутренний аксиальный конец сопряженной поверхности 17. При дальнейшем вкручивании вставка 3 деформируется в районе сопряженной поверхности 17, причем поверхность 17 все больше и больше прилегает к поверхности 11. Поверхности не обязательно должны соприкасаться полностью. Если правильное позиционирование соединительного профиля 7 достигается после непродолжительного вкручивания вставки 3, то между конусной поверхностью и сопряженным с ней конусом 17 вполне может сохраняться зазор 18.

Наружная резьба 6 снабжается полимерным покрытием, в частности, из политетрафторэтилена. Такое покрытие можно нанести способом напыления. Благодаря покрытию обеспечивается плотное соединение между корпусом 2 и вставкой 3.

На фиг.5 показан вариант того исполнения, которое изображено на фиг.4. Здесь также на корпусе 2 предусматривается конусная поверхность 11, а на вставке 3 - сопряженная конусная поверхность 17. Когда вставка 3 полностью вкручивается в корпус 2, эти поверхности прилегают друг к другу. Это показано в верхней половине фиг.2.

Уплотнение между вставкой 3 и корпусом 2 достигается благодаря кольцу 19 из пластмассы, в частности политетрафторэтилена, которое помещается в канавку 20. Канавка 20 и, следовательно, уплотнительное кольцо 19 находятся в пределах аксиальной протяженности резьбы 6.

На фиг.6 показан вариант того исполнения, которое изображено на фиг.5. Зона деформации, которая образуется конусной поверхностью 11 и сопряженной с ней поверхностью 17, имеет точно такую же конструкцию, как на фиг.4 и 5. Уплотнение осуществляется с помощью уплотнительного кольца круглого сечения 15, которое вкладывается в канавку 20, находящуюся на внешнем аксиальном конце наружной резьбы 6.

В случае конструкций, изображенных на фиг.4-6, благодаря зоне деформации, которая образуется в районе поверхности 11 и сопряженной с ней поверхности 17, получается увеличенный крутящий момент. Этот момент возникает в тот момент, когда внутренний конец сопряженной поверхности 17 (если смотреть в радиальном направлении) начинает соприкасаться с поверхностью 11. С этого момента момент затяжки увеличивается. В той же мере повышается момент, который необходим для того, чтобы вывинтить вставку 3 из корпуса 2. Благодаря этому достигаются два эффекта. Во-первых, соединительный профиль 7 можно повернуть так, что он будет обращен в нужном направлении. Во-вторых, вставка 3 надежно фиксируется в корпусе 2.

На фиг.7 показан немного измененный вариант, однако его также можно комбинировать с различными углами конуса поверхностей 11 и 17.

В конструкции, которая изображена на фиг.7, наружная резьба 6 имеет коническую форму, в то время как внутренняя резьба 5 по-прежнему, в сущности, имеет цилиндрическую форму.

Как видно из сравнения верхней половины фиг.7 с нижней половиной, это приводит к тому, что на внешнем конце наружной резьбы 6 (если смотреть в аксиальном направлении) вставка обжимается в радиальном направлении. Сила, которая необходима для обжима наружной резьбы 6, увеличивается с глубиной вкручивания.

Для уплотнения вставки 3 относительно корпуса 2 можно использовать средства, которые были раскрыты в связи с фиг.4-6, то есть покрытие наружной резьбы 6 полимером, в частности политетрафторэтиленом, пластмассовое кольцо или уплотнительное кольцо круглого сечения.

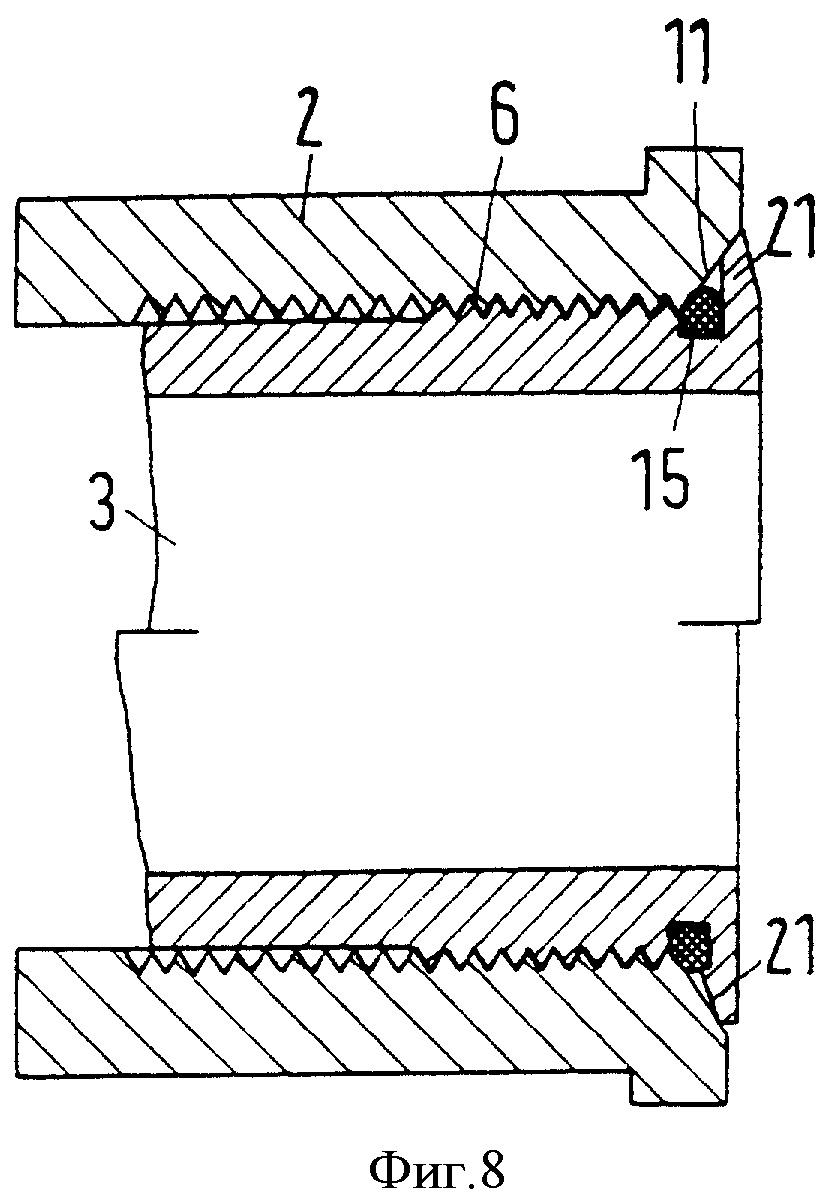

На фиг.8 показан еще один вариант. Здесь вставка 3 имеет кольцевой фланец 21, наружная часть (если смотреть в радиальном направлении) этого фланца тоньше внутренней части. При определенной глубине вкручивания вставки 3 в корпус 2 радиальный фланец 21 прилегает к конусной поверхности 11. Уплотнительное кольцо 15 находится в канавке между фланцем 21 и наружной резьбой 6.

Поскольку достигается показанная на фиг.8 вверху глубина вкручивания, дальнейшее вкручивание вставки 3 в корпус 2 возможно только с увеличенным моментом. Это увеличение момента затяжки приводит к тому, что фланец 21 деформируется наружу (в аксиальном направлении). Фланец 21, так сказать, пружинит в наружном направлении. Кольцо 15 при этом сжимается и уплотняет промежуток между корпусом 2 и вставкой 3.

На фиг.9 показан вариант, при котором вставка имеет кольцевой фланец 22. Фланец 22 помещается на некотором расстоянии 23 от корпуса 24 вставки 3. На наружной стороне корпуса 24 (если смотреть в радиальном направлении) находится наружная резьба 6. В промежуток 23 помещается кольцо круглого сечения 15.

Вставка 3 вкручивается с обычным моментом в корпус 2 до тех пор, пока фланец 22 не начнет прилегать к конусной поверхности 11. Для дальнейшего вкручивания необходим повышенный крутящий момент.

Этот увеличенный крутящий момент приводит к тому, что фланец 22 у поверхности 11 отжимается в радиальном направлении внутрь и, соответственно, деформируется в этом направлении. Это показано внизу на фиг.9.

Промежуток 23, который, в сущности, образует кольцевую канавку, имеет дно в виде наклонной поверхности 25. На поверхности 25 кольцо 15 вытесняется радиально внутрь и, прежде всего, аксиально внутрь, так что оно занимает положение, которое показано на фиг.9 внизу.

На фиг.10 показана разновидность, которая в основном соответствует варианту, представленному на фиг.9. Однако в данном случае над фланцем 22 в радиальном направлении выступает кольцевой выступ 26. В сравнении с той разновидностью, которая изображена на фиг.9, здесь фланец 22 расположен ближе к внутренней части вставки (если смотреть в радиальном направлении). В результате после вкручивания видна разве что торцевая сторона 27 выступа 26, это улучшает конструкцию в визуальном отношении.

В вариантах в соответствии с фиг.9 и 10 зона деформации образуется благодаря взаимодействию конусной поверхности 11 и фланца 22.

На фиг.11 показан еще один вариант, при котором наружная резьба имеет специальную форму. Наружная резьба 6 в сечении имеет зубья, которые образуют пилообразный профиль. Внутри чертежа вставки 3 для пояснения показано увеличенное изображение зубчатого профиля 28. Зубчатый профиль 28 имеет боковые стороны 29 зубьев, которые в аксиальном направлении обращены наружу и наклонены как обычно. Противоположные, то есть внутренние боковые стороны 30 (если смотреть в аксиальном направлении), расположены практически перпендикулярно оси вкручивания. Когда вставка 3 вкручивается в корпус 2, то зубья 31, как показано на фиг.11 внизу, могут деформироваться в аксиальном направлении. Итак, зона деформации образуется благодаря взаимодействию внутренней резьбы 5 и наружной резьбы 6.

Уплотнение осуществляется с помощью кольца 15 круглого сечения, помещенного на внешнем аксиальном конце наружной резьбы 6.

На фиг.12 показан похожий вариант, здесь зубчатый профиль 28 также имеет пилообразную форму. Однако в данном случае внешние аксиальные боковые стороны 29 зубьев 31 направлены перпендикулярно оси вкручивания, а внутренние аксиальные стороны 30 имеют обычный наклон. И в этой разновидности зона деформации реализуется благодаря взаимодействию внутренней резьбы 5 на корпусе и наружной резьбы 6 на вставке 3.

На фиг.13 показана дополнительная мера защиты, которая позволяет предотвратить выкручивание вставки 3 из корпуса 2. Здесь между внутренней резьбой 5 и наружной резьбой 6 помещается пружинная пластинка 32. Пластинка 32 покрывает часть протяженности наружной резьбы 6 в аксиальном направлении, а также часть периметра наружной резьбы 6.

На фиг.14 в качестве альтернативы пружинной пластинке 32 показано пружинное кольцо 33. Это кольцо вставляют в канавку 34, которая имеется в наружной резьбе 6. Кольцо 33 позволяет ввинтить вставку 3 в корпус 2. В процессе вкручивания кольцо 33 сжимается. Как только вставка 3 доходит до нормального положения, пружинное кольцо 33 снова может немного расшириться. При этом оно входит в промежуток между зубьями внутренней резьбы 5.

Как пружинная пластинка 32, так и пружинное кольцо 33 во всех представленных вариантах могут применяться в качестве дополнительной защиты от выкручивания.

Реферат

Изобретение относится к области арматуростроения, в частности к радиаторному клапану, и предназначено для регулирования потока жидкости. Составной радиаторный клапан с корпусом (2) и вставкой (3). Вставка (3) с помощью резьбы (6) вкручивается в корпус (2) и имеет соединительный профиль (7) для регулирующей насадки. Между вставкой (3) и корпусом (2) имеется зона деформации (11, 12). Зона деформации (11, 12) находится внутри корпуса (2). Изобретение направлено на предотвращение выкручивания вставки из корпуса радиаторного клапана. 15 з.п. ф-лы, 14 ил.

Комментарии