Блок фрикционных тормозных накладок (варианты) и способ гашения продольных колебаний - RU2364767C2

Код документа: RU2364767C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в основном, к блокам тормозных накладок, используемых в тормозных системах различных транспортных средств, включая дисковые тормозные системы и системы колодочного тормоза автомобилей. Эти системы могут быть использованы в легковых автомобилях, грузовиках, автобусах, дорожном оборудовании, в самолетах, самодвижущихся машинах и т.д. Более точно, изобретение относится к улучшенному узлу фрикционных тормозных накладок, конструкция которого значительно снижает шум тормоза, создаваемый в процессе работы тормозной системы, и к способам создания улучшенного блока фрикционных тормозных накладок.

УРОВЕНЬ ТЕХНИКИ

Колебания в блоке фрикционных тормозных накладок, создаваемые при работе тормозной системы, часто заканчиваются громким скрежетом и шумом, который может быть неприятен для слуха и/или казаться сигналом тревоги для водителя, даже если такой шум не возникает из-за какой-либо функциональной неисправности автомобиля. В некоторых ситуациях колебания в блоке фрикционных тормозных накладок могут даже вносить свой вклад в преждевременный или неравномерный износ абразивных поверхностей тормозной системы. В любом случае чрезмерная вибрация тормоза и шум являются нежелательными, и было предложено много различных способов для уменьшения или гашения механических колебаний в блоке фрикционных тормозных накладок.

Известные примеры в данной области техники, направленные на снижение шума тормозной системы при ее работе, включают вырезание синусоидальных канавок в опорной плите, как описано в патенте США 6,283,258 и фрезерование фрикционных накладок, как описано в патенте США 5,456,339. Однако эти известные методики создают нежелательные побочные эффекты типа увеличения продолжительности изготовления и/или увеличения стоимости узла тормозного диска или барабана.

В частности, один эффективный способ снижения шума тормоза без этих нежелательных побочных эффектов состоит в нанесении прокладок на заднюю поверхность опорной плиты. Прокладка может быть экструдирована через отверстия в опорной плите, как описано в патенте США 5,413,194. Такая прокладка может быть введена в процессе изготовления тормозного блока или закреплена при последующих операциях.

В патенте США 5,413,194 фрикционный материал смешивался или налагался на нижний слой в процессе экструзии через отверстия в опорной плите, и потоки материала в альтернативных вариантах изобретения вводились с задней части опорной плиты, чтобы формировать составную антишумовую накладку. Экструзионные отверстия в опорной плите, через которые подается смесь фрикционных материалов или поток смеси нижнего слоя, были выполнены круглыми. Круглые отверстия используются из-за простоты их изготовления, используя процесс перфорации, и низкой стоимости формирующих круглые отверстия инструментов перфоратора. В некоторых случаях торможения, колебания, проходящие по длине опорной плиты, являются источником нежелательного шума тормозов, и прокладка на задней поверхности опорной плиты недостаточна для удовлетворительного уменьшения нежелательных колебаний.

Таким образом, при использовании фрикционного блока тормозных накладок, имеющего экструзионные отверстия в опорной плите, через которые вводится под давлением смесь фрикционных материалов или смесь нижнего слоя в процессе формирования, как описано в указанном патенте, возникает необходимость обеспечить дополнительные шумопоглощающие свойства без увеличения стоимости опорной плиты или увеличении продолжительность процесса изготовления тормозного узла.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Блок фрикционных тормозных накладок в соответствии с настоящим изобретением содержит твердую опорную плиту, по длине и толщине соответствующую расстоянию между противоположными первой и второй поверхностями. Опорная плита может передавать колебания по всей длине и ширине. Опорная плита включает первичное экструзионное отверстие, проходящее по толщине между ее противоположными поверхностями. Создающая трение накладка из прессованного материала прижата к первой поверхности опорной плиты так, что формовочный материал заполняет первичное экструзионное отверстие. Первичное экструзионное отверстие имеет некруглую форму, с тем чтобы колебания, распространяющиеся по длине опорной плиты, гасились бы на входе в указанное некруглое первичное экструзионное отверстие.

Изобретение также относится к способу гашения колебаний, проходящих через блок фрикционных тормозных накладок для систем дисковых тормозов клещевого типа. Указанный способ содержит следующие стадии: формирование твердой опорной плиты с первичным экструзионным отверстием, проходящим, по меньшей мере, через два разделенных монтажных устройства, расположенных, в основном, на противоположных сторонах первичного экструзионного отверстия; прессование формовочного материала на первой поверхности опорной плиты, чтобы сформировать фрикционный элемент накладки с одновременным заполнением первичного экструзионного отверстия формовочным материалом; создание колебаний в опорной плите между разделенными монтажными устройствами и возбуждение колебаний, которые распространяются не по дуге, поскольку они проходят по периферии первичного экструзионного отверстия, чтобы таким образом гасить колебания в блоке фрикционных тормозных накладок.

Было найдено, что в блоке фрикционных накладок, имеющем экструзионные отверстия в опорной плите, через которые в процессе формовки подается под давлением смесь фрикционных материалов или смесь нижнего слоя, колебания, распространяющиеся поперек опорной плиты, в основном, гасятся в первичном экструзионном отверстии некруглой формы. Вполне вероятно, что этот выгодный эффект создается благодаря наличию отражающих поверхностей, создаваемых периферийными некруглыми гранями первичного экструзионного отверстия. Этим настоящее изобретение отличается от круглых отверстий известной области техники, которые, как мы предполагаем, позволяют механическим колебаниям свободно проходить по их периферии, по мере их распространения поперек длины и/или ширины опорной плиты.

В альтернативных вариантах настоящего изобретения число, конфигурация и размещение экструзионных отверстий по толщине опорной плиты изменяется, чтобы изменить частоту собственных колебаний и уменьшить шум при работе фрикционных накладок тормозной системы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие особенности и преимущества настоящего изобретения станут более очевидными из настоящего подробного описания изобретения со ссылками на приложенные чертежи, на которых:

Фигура 1 - перспективное изображение узла фрикционных накладок по настоящему изобретению, в котором фрикционная накладка изготовлена из первой смеси формовочного материала, а шумопоглощающий элемент накладки изготовлен из второй смеси формовочного материала;

Фигура 2 - упрощенный поперечный разрез узла фрикционных накладок, в котором фрикционная накладка и шумопоглощающий элемент накладки изготовлены из одной и той же смеси формовочного материала;

Фигура 3 - упрощенный поперечный разрез узла фрикционных накладок, который не включает отлитого за одно целое шумопоглощающего элемента накладки;

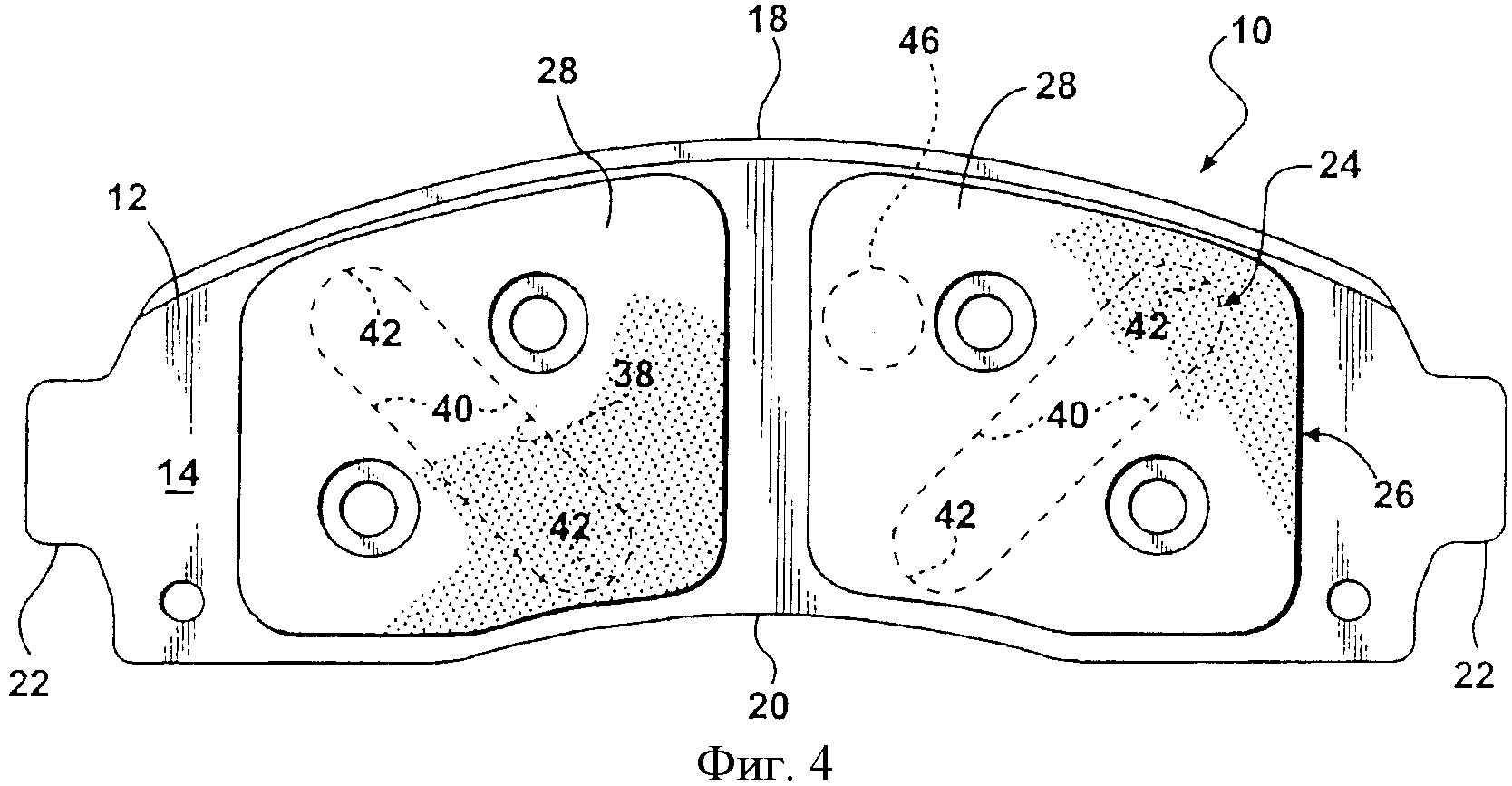

Фигура 4 - вид спереди в разрезе на блок фрикционных накладок по настоящему изобретению, в которой первичное экструзионное отверстие выполнено в виде удлиненной прорези, а вторичное экструзионное отверстие выполнено в виде удлиненной прорези, по ориентации не параллельного первичному экструзионному отверстию;

Фигура 5 - вид спереди в разрезе на блок фигуры 4, в котором первичное экструзионное отверстие и три вторичных экструзионных отверстия выполнены в виде пар параллельных удлиненных прорезей; Фигура 6 - вид спереди в разрезе на блок фигуры 5, в котором первичное экструзионное отверстие и три вторичных экструзионных отверстия выполнены в виде пар перпендикулярных удлиненных прорезей;

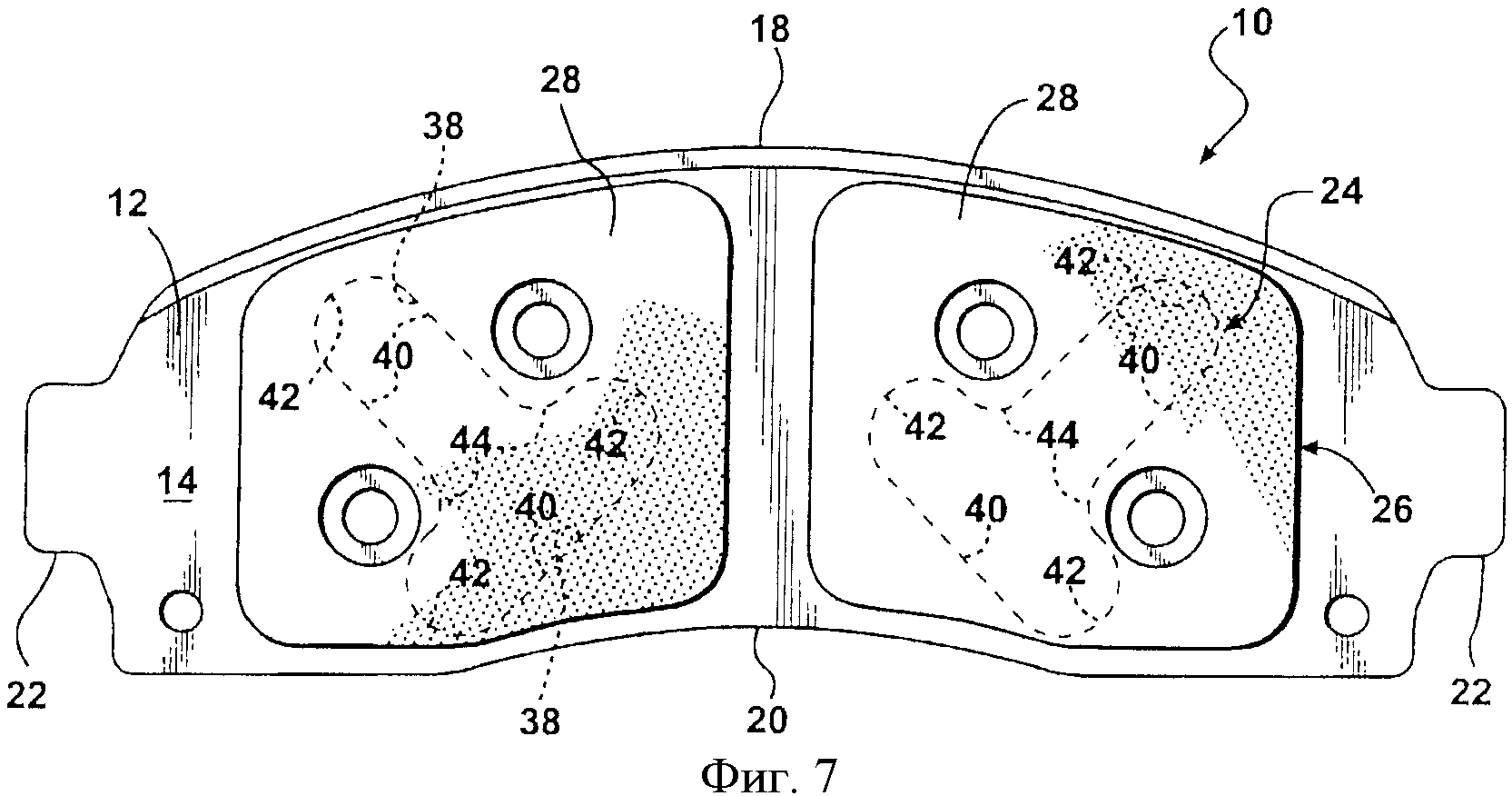

Фигура 7 - вид спереди в разрезе на блок фигуры 4, в котором первичное экструзионное отверстие выполнено в виде буквы "Т", а вторичное экструзионное отверстие выполнено в виде буквы "Т" в зеркальной ориентации по отношению к первичному экструзионному отверстию;

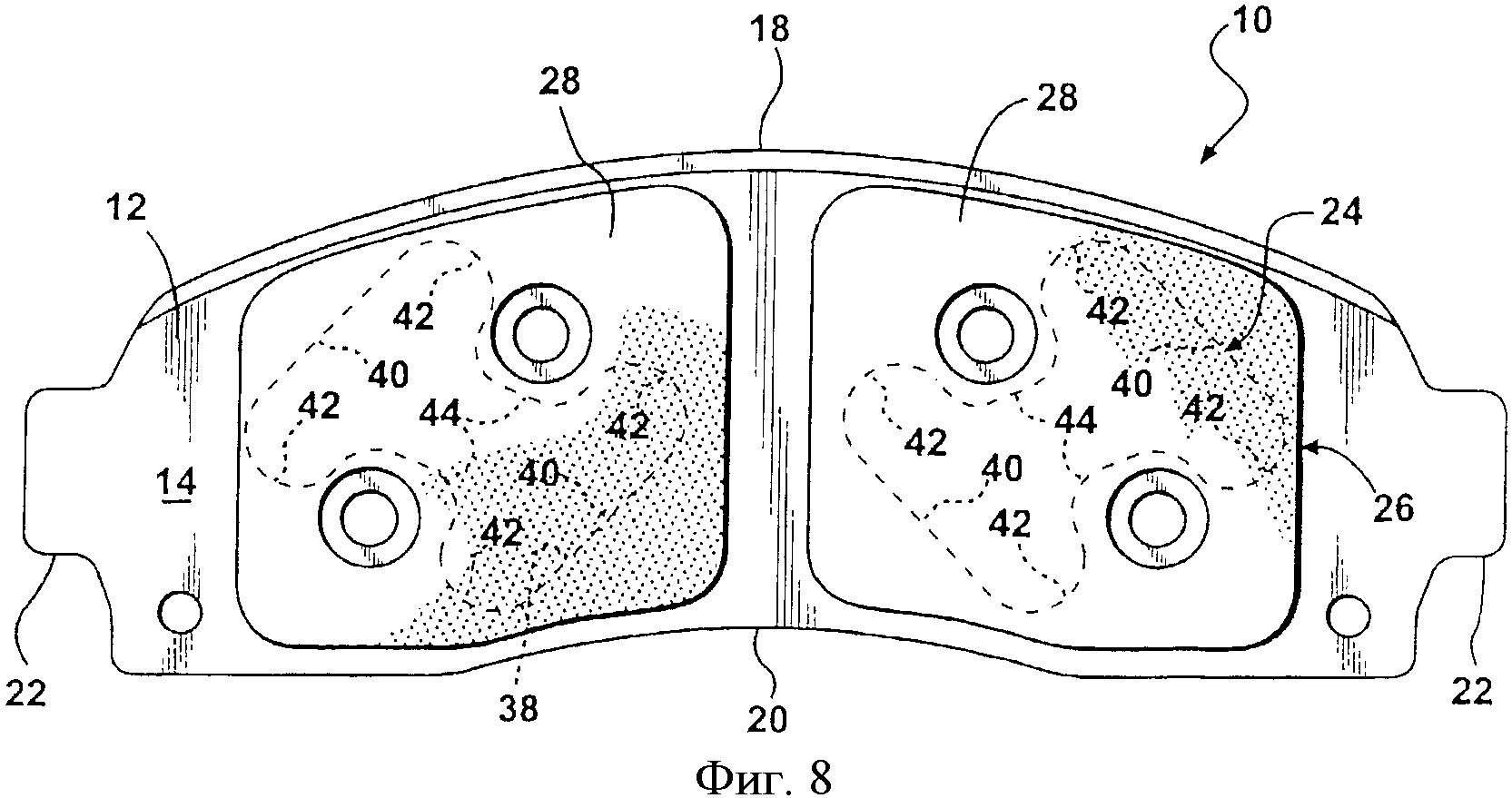

Фигура 8 - вид спереди в разрезе, как на фигуре 4, в котором первичное экструзионное отверстие выполнено в виде буквы "Н", а вторичное экструзионное отверстие выполнено в виде буквы "Н" в зеркальной ориентации по отношению к первичному экструзионному отверстию.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

На всех фигурах чертежей одинаковыми цифровыми позициями обозначены аналогичные или соответствующие части в различных видах фрикционных накладок дискового тормоза согласно настоящему изобретению, в основном, обозначенного позицией 10 на фигуре 1.

Блок 10 включает твердую опорную плиту 12, которая в предпочтительном варианте изготовлена из стали. Опорная плита 12 имеет определенную длину и толщину между противоположными первой поверхностью 14 и второй поверхностью 16. Первая поверхность 14 представляет собой поверхность опорной плиты 12, которая направлена к ротору, когда опорная плита установлена в автомобильной тормозной системе клещевого типа. Первая поверхность 14, в основном, плоская и вторая поверхность 16 также, в основном, плоская и расположена параллельно первой поверхности 14. Опорная плита 12 также включает верхнюю кромку 18 и нижнюю кромку 20, отделенную от верхней кромки 18. Верхняя кромка 18 и нижняя кромка 20 проходят вдоль опорной плиты 12 и формируют ее верхнюю и нижнюю периферийные границы. Эти узлы устанавливаются в автомобильную тормозную систему клещевого типа. На опорной плите 12 установлены, по меньшей мере, два отделенных монтажных устройства 22, которые служат опорой узла 10 в дисковой тормозной системе. На фигуре 1 монтажные устройства показаны как простые профильные конструкции опорной плиты 12, тогда как на фигурах 4-8 монтажные устройства 22 показаны как приливы, выступающие в противоположных направлениях от опорной плиты 12. Возможны и другие конфигурации этих устройств, которые определяются конструкцией тормозной системы.

Опорная плита 12 также включает первичное экструзионное отверстие, в основном, обозначенное позицией 24, проходящее между ее противоположными первой 14 и второй 16 поверхностями. Первичное экструзионное отверстие 24 имеет некруглую форму и может быть скошено относительно верхней 18 и нижней 20 кромок. Первичное экструзионное отверстие 24 описано ниже более подробно.

Формовочный материал, в основном, обозначенный позицией 26, плотно прессуется на первую поверхность 14 опорной плиты 12 и этот материал 26 формирует фрикционную накладку 28 на первой поверхности 14 при одновременном заполнении первичного экструзионного отверстия 24. Как показано в фигурах 1 и 4-8, фрикционный элемент накладки 28 может состоять из двух или нескольких сегментов на опорной плите 12 или может быть выполнен в виде одной секции, как показано на фигурах 2 и 3. В случае двух или нескольких сегментов в зависимости от требований к проектируемой тормозной системе по уровню шума при ее работе каждый сегмент накладки может иметь различную плоскую конфигурацию, различную площадь поверхности или различную толщину. Таким образом, фрикционный элемент накладки 28 может иметь определенный контур 30 поверхности сцепления, позволяющий еще более снизить уровень шума узла 10. Хотя это не является необходимым, предпочтительно, чтобы каждый сегмент 28 такой фрикционной накладки был бы связан со своим отверстием 24 в опорной плите 12.

Предпочтительно, хотя и не обязательно, чтобы шумопоглощающий элемент накладки 32 находился бы в контакте с основной частью второй поверхности 16 указанной опорной плиты, как показано на фигуре 1. Шумопоглощающий элемент накладки 32 соединен с создающим шум фрикционным элементом накладки 28 формовочным материалом 26, содержащимся в первичном формовочном отверстии 24.

Как показано на фигуре 1, фрикционный элемент накладки 28 может быть сформован из первой смеси формовочного материала 34, тогда как формовочный материал 26, содержащийся в первичном формовочном отверстии 24 и шумопоглощающий элемент накладки 32 сформован из обычной, в основном, однородной второй смеси материалов 36, обладающей более высокой текучестью при формовке, чем первая смесь материалов 34. Примеры подходящих первой 34 и второй 36 смесей формовочных материалов 26 могут быть найдены в вышеупомянутом патенте США 5.413.194. Независимо от материала, выбранного для второй формовочной смеси 36, он должен обладать теплоизоляционными и шумопоглощающими свойствами, чтобы обеспечить снижение вибрации.

Хотя это не показано на прилагаемых чертежах, можно нанести один или несколько необязательных дополнительных промежуточных слоев формовочного материала 26, каждый из которых соединен с другим слоем и с опорной плитой 12 при формовании материала под давлением. Промежуточный слой, как правило, будет иметь теплоизоляционные свойства и/или шумоподавляюшие свойства.

Как показано на фигуре 2, формовочный материал 26 может состоять из обычной, в основном, однородной формовочной смеси, используемой для создания как фрикционной накладки 28, так и шумопоглощающего элемента 32.

На фигуре 3 показан другой вариант изобретения, в котором шумопоглощающий элемент накладки не сформирован заодно с фрикционным элементом накладки 28. В этом случае шумопоглощающий элемент накладки может быть сформирован отдельно и прикреплен при последующей операции или полностью опущен в зависимости от области применения и обстоятельств. Новые преимущества настоящего изобретения реализованы в варианте фигуры 3 с помощью первичного экструзионного отверстия 24 в опорной плите 12, благодаря которому колебания, распространяющиеся с одного конца опорной плиты 12 к другому, в основном, будут значительно снижены по амплитуде, как описано ниже более подробно.

Обращаясь теперь к фигуре 4, можно видеть, что опорная плита 12 имеет вторичное экструзионное отверстие 38 рядом с первичным экструзионным отверстием 24. Вторичное экструзионное отверстие 38 заполняется формовочным материалом 26 одновременно с заполнением первичного экструзионного отверстия 24. Предпочтительно, вторичное экструзионное отверстие 38 также имеет некруглую форму и в случае фигуры 4 сформировано в виде удлиненной прорези, имеющее зеркальную ориентацию на опорной плите 12, или в этом случае, в основном, перпендикулярную ориентации первичного экструзионного отверстия 24. Хотя на этой фигуре фрикционный элемент накладки 28 показан как сегментированный с первичным 24 и вторичным 38 формовочными отверстиями, связанными с соответствующими сегментами, следует понимать, что эта конфигурация экструзионного отверстия может быть в равной степени эффективной и с не сегментированным фрикционным элементом накладки 28.

На фигуре 5 представлена несколько измененная конфигурация экструзионных отверстий, в которой три вторичных формовочных отверстия 38 выполнены в опорной плите 12 вместе с первичным экструзионным отверстием 24. В этом примере одно из вторичных экструзионных отверстий 38 выполнено как два элемента с первичным экструзионным отверстием 24, которые имеют вид параллельных удлиненных прорезей, связанных с соответствующим сегментом фрикционного элемента накладки 28. Остальные два вторичных формовочных отверстия 38 выполнены как параллельная пара и связаны с другим сегментом фрикционного элемента накладки 28.

На фигурах 7 и 8 показаны дополнительные конфигурации формы и ориентации первичного 24 и вторичного 38 экструзионных отверстий. Например, на фигуре 7 первичное экструзионное отверстие 24 имеет обычную Т-образную форму, а вторичное экструзионное отверстие 38 имеет аналогичную форму, но ориентировано зеркально по отношению к первичному экструзионному отверстию 24. На фигуре 8 первичное экструзионное отверстие 24 выполнено в виде буквы "Н", а вторичное экструзионное отверстие 38 также выполнено в виде буквы "Н", но в зеркальной ориентации по отношению к первичному экструзионному отверстию 24. Эти приведенные выше примеры просто предлагают различные возможные конфигурации экструзионных отверстий 24, 38. И, хотя в каждом примере вторичное экструзионное отверстие 38 показано в зеркальной ориентации относительно первичного экструзионного отверстия 24, это не является необходимым для данной конструкции.

Однако во всех этих примерах экструзионные отверстия 24, 38 включают, по меньшей мере, одну линейную кромку 40, которая ориентирована, в основном, под углом к любой верхней 18 и нижней 20 кромкам опорной плиты 12. Предполагается, что этот признак увеличивает эффективность поглощения шума устройством по настоящему изобретению. Конкретно, колебания, распространяющиеся по длине опорной плиты, в основном, гасятся при входе в некруглые экструзионные отверстия 24, 38 и далее еще более снижаются при отражении от линейной кромки 40.

Другой выгодный признак, присущий указанным примерам, состоит в предпочтительном отсутствии каких-либо острых углов, как вогнутых, так и выпуклых, в отверстиях формовочных 24, 38. Снова обращаясь к фигурам 4-8, мы видим, что каждое показанное на них экструзионное отверстие 24, 38 включает, по меньшей мере, два вогнутых угла 42. Вогнутые углы 42 имеют определенный радиус кривизны; в предпочтительном варианте радиус кривизны, равен, по меньшей мере, толщине опорной плиты 12, однако могут использоваться и меньшие радиусы кривизны, обеспечивающие такой же выгодный эффект. Точно также на фигурах 7 и 8 показаны примеры, в которых каждое экструзионное отверстие 24, 38 включает, по меньшей мере, один выпуклый угол 44. Выпуклый угол 44 также имеет определенный радиус кривизны. Этот радиус кривизны для углов 42, 44 в формовочных отверстиях 24, 38 служит для уменьшения концентрации напряжений в опорной плите и облегчения техники формирования отверстий, используя дешевый перфоратор вместо использования электроэрозионного станка (EDM) или лазерной резки.

Тормозной блок с фрикционной накладкой 10, имеющий экструзионные отверстия 24, 38 в опорной плите 12, в который запрессовывается формовочный материал 24 при операции формировки, эффективно и полезно изменяет колебания, распространяющиеся с одного конца опорной плиты 12 к другому концу. Предполагается, что эти выгодные эффекты достигаются, выполняя экструзионные отверстия 24, 38 некруглой формы. Некруглые формы могут быть оптимально сконфигурированы, чтобы уменьшить риск блокирования блока тормозных накладок 10 и нарушения структурной целостности опорной плиты 12 при работе тормозной системы. Различное число, различные конфигурации и способы размещения экструзионных отверстий 24, 38 в опорной плите 12 имеют различный шумоподавляющий эффект при использовании тормоза. Предпочтительно, число, конфигурация и размещение экструзионных отверстий 24, 38 выбираются и корректируются таким образом, чтобы изменить собственную частоту колебаний опорной плиты 12, с тем чтобы уменьшить риск блокирования компонентов тормоза, который является вероятным источником шума тормоза при его использовании в транспортном средстве. Дополнительная выгода большой площади поверхности, занятой формовочными отверстиями 24, 38 в опорной плите 12, заключается в присутствии увеличенного количества шумопоглощающего материала 26 в тормозном блоке 10.

Специалистам ясно, что могут иметь место различные модификации и изменения настоящего изобретения на основе вышеприведенного описания. Например, новые признаки изобретения могут быть осуществлены на практике в сочетании с одним или несколькими круглыми отверстиями известного уровня техники в опорной плите 12. Например, как показано на фигуре 4, некруглое экструзионное отверстие 24 может быть использовано в паре с круглым отверстием 46, чтобы достичь добавочной выгоды, и, таким образом, создать другую форму второго экструзионного отверстия. Это, следовательно, может быть осуществлено, не выходя из духа и объема изобретения, которое охвачено формулой изобретения.

Реферат

Изобретение относится к области машиностроения, а именно к области фрикционных тормозных накладок дисковых тормозов. Блок фрикционных накладок содержит формовочный материал, прикрепленный к опорной плите, имеющей противоположные поверхности, одно или несколько некруглых экструзионных отверстий по толщине плиты и выступы или иное несъемное удлинение для монтажа узла в тормозной системе транспортного средства. Формовочный материал расположен выше обеих противоположных поверхностей опорной плиты после экструдирования через экструзионные отверстия для обеспечения однородной структуры, в которой формовочный материал на одной стороне опорной плиты функционирует как фрикционный материал накладки, и часть формовочного материала на противоположной стороне опорной плиты функционирует как снижающий шум элемент. Число, конфигурация и размещение экструзионных отверстий по толщине опорной плиты могут изменяться для изменения шумоподавляющих свойств узла, дополнительно снижая риск блокирования компонентов тормозной системы. Достигается возможность обеспечения дополнительных шумопоглощающих свойств без увеличения стоимости опорной плиты или увеличении продолжительности процесса изготовления тормозного узла гашения колебаний, распространяющихся при работе фрикционных накладок тормозной системы. 3 н. и 46 з.п. ф-лы, 8 ил.

Формула

твердую опорную плиту, установленную между противоположными первой и второй поверхностями и способную передавать колебания поперек указанных противоположных поверхностей, которая имеет верхнюю кромку и нижнюю кромку, отделенную от верхней, а также первичное экструзионное отверстие, проходящее между указанными противоположными поверхностями,

фрикционный элемент накладки, выполненный из формовочного материала и плотно прижатый к первой поверхности опорной плиты так, что формовочный материал заполняет первичное экструзионное отверстие, отличающийся тем, что первичное экструзионное отверстие имеет некруглую форму, по меньшей мере, одну линейную кромку, ориентированную под углом к верхней и нижней кромкам опорной плиты и по меньшей мере, один выпуклый угол.

твердую опорную плиту, расположенную между противоположными первой и второй поверхностями и способную передавать колебания поперек указанных противоположных поверхностей, причем опорная плита имеет верхнюю кромку и нижнюю кромку, отделенную от верхней, а также первичное экструзионное отверстие, проходящее между указанными противоположными поверхностями,

фрикционный элемент накладки, выполненный из формовочного материала и плотно прижатый к первой поверхности опорной плиты так, что формовочный материал заполняет первичное экструзионное отверстие, шумопоглощающий элемент накладки, который наложен на опорную плиту и входит в контакт со значительной частью второй поверхности опорной плиты, при этом шумопоглощающий элемент накладки соединен с фрикционным элементом накладки формовочным материалом, содержащимся в первичном экструзионном отверстии, причем первичное экструзионное отверстие имеет некруглую форму по меньшей мере, одну линейную кромку, ориентированную под углом к верхней и нижней кромкам опорной плиты и по меньшей мере, один выпуклый угол.

твердую опорную плиту, расположенную между противоположными первой и второй поверхностями и способную передавать колебания по длине плиты, причем опорная плита имеет верхнюю кромку и нижнюю кромку, отделенную от верхней, а также первичное экструзионное отверстие, проходящее между противоположными поверхностями, по меньшей мере, два монтажных устройства, расположенные по длине плиты и используемые в качестве рабочей опоры дискового тормоза,

фрикционный элемент накладки, выполненный из формовочного материала и плотно прижатый к первой поверхности опорной плиты так, что формовочный материал заполняет первичное экструзионное отверстие, причем первичное экструзионное отверстие, имеет некруглую форму, по меньшей мере, одну линейную кромку, ориентированную под углом к верхней и нижней кромкам опорной плиты и по меньшей мере, один выпуклый угол.

Документы, цитированные в отчёте о поиске

Дисковый тормоз

Комментарии