Высокоскоростная концевая фреза и режущая пластина для высокоскоростной концевой фрезы - RU2375156C2

Код документа: RU2375156C2

Чертежи

Описание

Настоящее изобретение относится к режущей пластине для высокоскоростной фрезы. В частности, настоящее изобретение относится к индексируемой режущей пластине для концевой высокоскоростной фрезы для фрезерования металлической заготовки, например, из алюминия или подобного материала.

Фрезы для осуществления обработки металлических обрабатываемых деталей хорошо известны в предшествующем уровне техники. Такие фрезы обычно содержат цилиндрический или дискообразный корпус, с возможностью разъема присоединяемый к вращающемуся ведущему валу. По внешней периферии корпуса фрезы установлено множество режущих вставок для выполнения последовательностей прорезов на обрабатываемой детали. При работе такой фрезы, как правило, вращаются со скоростями несколько тысяч оборотов в минуту, в то время как металлическая обрабатываемая деталь взаимодействует с пластинами в корпусе фрезы.

В последнее время повысился спрос на фрезы, способные работать со скоростями вращения, намного превышающими несколько тысяч оборотов в минуту. Преимущество, обеспечиваемое таким высокоскоростным фрезерованием, включает в себя более быстрое режущее действие, что приводит к более высокой скорости снятия металла на обрабатываемой детали, снижению сил резания, прилагаемых к режущим пластинам обрабатываемой деталью, и более плавному чистовому проходу. Такие сниженные силы резания продлевают эксплуатационный ресурс вставок, что не только уменьшает расходы, связанные с заменой вставок, но также уменьшает простой, необходимый для повторного ориентирования режущих кромок индексируемых вставок. Стоимость и время закрепления также снижается из-за того, что большие силы резания требуют более тщательного и более жесткого крепления для достижения желаемой точности.

В результате таких преимуществ, высокоскоростная фреза не только снижает стоимость обработки, но также повышает производительность и улучшает качество получившейся обработанной детали, так как режущее действие является более плавным и оставляет лучшую чистовую поверхность. Очевидно, что дальнейшее увеличение скорости вращения, необходимое для достижения всех перечисленных преимуществ, также приводит к значительному увеличению центробежных сил, возникающих в корпусе фрезы. Вообще говоря, центробежная сила Fc зависит от массы (m) корпуса фрезы, поддерживающего режущую пластину, величины радиуса (r) корпуса фрезы и квадрата угловой скорости (Ω) корпуса. Соотношение между этими параметрами может быть выражено уравнением Fc=(mΩ2) (r). То, что центробежная сила (и, следовательно, растягивающее напряжение), воздействующая на корпус фрезы, возрастает пропорционально квадрату угловой скорости, до сих пор представляло существенное препятствие для разработки фрез, способных работать со скоростями выше нескольких тысяч оборотов в минуту. Фреза, вращающаяся со скоростью 10000 оборотов в минуту, будет иметь в 25 раз большее растягивающее напряжение, вызванное центробежной силой, по своей периферии, чем при ее работе со скоростью 2000 оборотов в минуту. Если такая же фреза вращается со скоростью 20000 оборотов в минуту, ее растягивающее напряжение, вызванное центробежной силой, будет более чем в 100 раз больше.

Дополнительно существенное увеличение скорости вращения, необходимое для получения перечисленных преимуществ, также приводит к существенному увеличению центробежных сил, возникающих во пластинах фрезы. В частности, центробежные силы стремятся вынудить пластины покинуть свои положения в пазах для пластины при высокоскоростных фрезеровочных операциях. Таким образом, существует необходимость в высокоскоростной фрезе, способной работать на больших скоростях, например около 20000 оборотов в минуту, которая надежно и положительно удерживает режущие пластины внутри пазов для вставок в корпусе фрезы. В наилучшем случае, такая высокоскоростная фреза и режущие пластины должны быть относительно недорогими в производстве, и в ней должны использоваться недорогие легко заменяемые режущие пластины для минимизации как стоимости ее изготовления, так и работы самого устройства.

В конечном счете, в области обработки материалов, таких как алюминий, существует тенденция использования вакуумных систем для освобождения рабочей зоны от срезанного материала (стружки) в непосредственной близости от инструмента. Такие системы быстро засоряются, если форма и/или размер стружки не установлен на регулируемом уровне. Таким образом, удачным инструментом будет тот инструмент, геометрические особенности пластины которого создают стружку регулируемого размера.

Настоящее изобретение направлено на решение указанных и других проблем, связанных с высокоскоростными фрезами, а также с режущими пластинами. Вкратце, согласно настоящему изобретению создана индексируемая режущая пластина для высокоскоростной концевой фрезы. Термин «концевая фреза», используемый здесь, обозначает фрезу, в которой используется пластина с режущей кромкой, размеры которой превышают приблизительно 5/8 дюйма.

Согласно первому объекту настоящего изобретения создана индексируемая режущая пластина для высокоскоростной концевой фрезы, содержащая верхнюю поверхность, имеющую по существу плоский центральный участок, по существу плоскую нижнюю поверхность и множество боковых поверхностей, причем одна боковая поверхность включает в себя плоскую поверхность, проходящую от нижней поверхности, и ленточку, проходящую от верхней поверхности к плоской поверхности, длинную режущую кромку, образованную на пересечении между верхней поверхностью и ленточкой одной из боковых поверхностей, режущую кромку угла закругления, образованную на пересечении между верхней поверхностью и одной из боковых поверхностей, режущую кромку грани закругления, образованную на пересечении между верхней поверхностью и одной из боковых поверхностей, и скошенную режущую кромку, образованную на пересечении между верхней поверхностью и одной из боковых поверхностей, при этом ленточка проходит вокруг закругления вершины режущей пластины и переходит в плоскую поверхность, угол ленточки, образованный ленточкой, меньше угла посадки, образованного плоской поверхностью, и верхняя поверхность включает в себя множество наклоненных наверх переходов закругления, проходящих между по существу плоским центральным участком и множеством наклоненных наверх передних поверхностей, проходящих между соответствующими переходами закругления и соответствующей режущей кромкой, так что передняя поверхность образует угол А от пяти до двадцати пяти градусов относительно по существу плоского центрального участка верхней поверхности режущей пластины, так что все режущие кромки находятся в одной плоскости.

Предпочтительно, передняя поверхность, которая проходит от одного из переходов закругления к длинной режущей кромке, наклонена наверх под углом от приблизительно пятнадцати до приблизительно двадцати пяти градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, угол составляет приблизительно двадцать градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, наклонная поверхность, которая проходит от одного из переходов закругления к режущей кромке угла закругления, наклонена наверх под углом от приблизительно пяти до приблизительно пятнадцати градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, угол составляет приблизительно семь градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, передняя поверхность, которая проходит от одного из переходов закругления к режущей кромке грани закругления, наклонена наверх под углом от приблизительно пяти до приблизительно пятнадцати градусов относительно плоского центрального участка верхней поверхности режущей кромки.

Предпочтительно, угол составляет приблизительно десять градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, передняя поверхность, которая проходит от одного из переходов закругления к скошенной режущей кромке, наклонена наверх под углом от приблизительно пяти до приблизительно пятнадцати градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, угол составляет приблизительно одиннадцать градусов относительно плоского центрального участка верхней поверхности режущей пластины.

Предпочтительно, режущая пластина дополнительно содержит конец закругления, расположенный на пересечении между верхней поверхностью и режущей кромкой грани закругления и между верхней поверхностью и скошенной режущей кромкой.

Предпочтительно, режущая пластина дополнительно содержит конец закругления, расположенный на пересечении между верхней поверхностью и режущей кромкой грани закругления и между верхней поверхностью и длинной режущей кромкой.

Предпочтительно, одна из боковых поверхностей содержит первую поверхность, по существу перпендикулярную смежной боковой поверхности, и вторую поверхность, под углом менее чем девяносто градусов относительно первой поверхности.

Предпочтительно, режущая кромка грани закругления расположена под углом приблизительно девяносто градусов относительно длинной режущей кромки.

Предпочтительно, скошенная режущая кромка выполнена под углом от приблизительно сорока пяти до приблизительно восьмидесяти пяти градусов относительно скошенной режущей кромки.

Предпочтительно, одна из боковых поверхностей включает в себя наклонную плоскую поверхность, проходящую от нижней поверхности, при этом наклонная плоская поверхность включает в себя верхнюю грань со скругленным углом.

Предпочтительно, все режущие кромки находятся в плоскости, по существу параллельной плоскости вдоль центрального участка, при этом все режущие кромки находятся в плоскости, по существу параллельной плоскости вдоль нижней поверхности.

Предпочтительно, верхняя поверхность пластины параллельна нижней поверхности.

Предпочтительно, угол ленточки составляет от приблизительно шестидесяти до приблизительно восьмидесяти градусов.

Предпочтительно, угол посадки составляет от приблизительно шестидесяти пяти до приблизительно восьмидесяти пяти градусов.

Согласно второму объекту настоящего изобретения создана высокоскоростная концевая фреза, содержащая хвостовик, имеющий паз для пластины, и, по меньшей мере, одну режущую пластину, содержащую верхнюю поверхность, имеющую по существу плоский центральный участок, по существу плоскую нижнюю поверхность и множество боковых поверхностей, причем одна боковая поверхность включает в себя плоскую поверхность, проходящую от нижней поверхности, и ленточку, проходящую от верхней поверхности к плоской поверхности, длинную режущую кромку, образованную на пересечении между верхней поверхностью и ленточкой одной из боковых поверхностей, режущую кромку угла закругления, образованную на пересечении между верхней поверхностью и одной из боковых поверхностей, режущую кромку грани закругления, образованную на пересечении между верхней поверхностью и одной из боковых поверхностей, и скошенную режущую кромку, образованную на пересечении между верхней поверхностью и одной из боковых поверхностей, при этом ленточка проходит вокруг закругления вершины режущей пластины и переходит в плоскую поверхность, угол ленточки, образованный ленточкой, меньше угла посадки, образованного плоской поверхностью, и верхняя поверхность включает в себя множество наклоненных наверх переходов закругления, проходящих между по существу плоским центральным участком и множеством наклоненных наверх передних поверхностей, проходящих между соответствующими переходами закругления и соответствующей режущей кромкой, так что передняя поверхность образует угол А от пяти до двадцати пяти градусов относительно по существу плоского центрального участка верхней поверхности режущей пластины, так что все режущие кромки находятся в одной плоскости.

Предпочтительно, все режущие кромки находятся в плоскости, по существу параллельной плоскости вдоль центрального участка, при этом все режущие кромки находятся в плоскости, по существу параллельной плоскости вдоль нижней поверхности.

Дополнительные признаки настоящего изобретения, а также преимущества, получаемые при его использовании, станут очевидными из последующего подробного описания, приведенного со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - вид в перспективе индексируемой режущей пластины в соответствии с вариантом воплощения изобретения;

Фиг.2 - вид сбоку в разрезе режущей пластины с фиг.1;

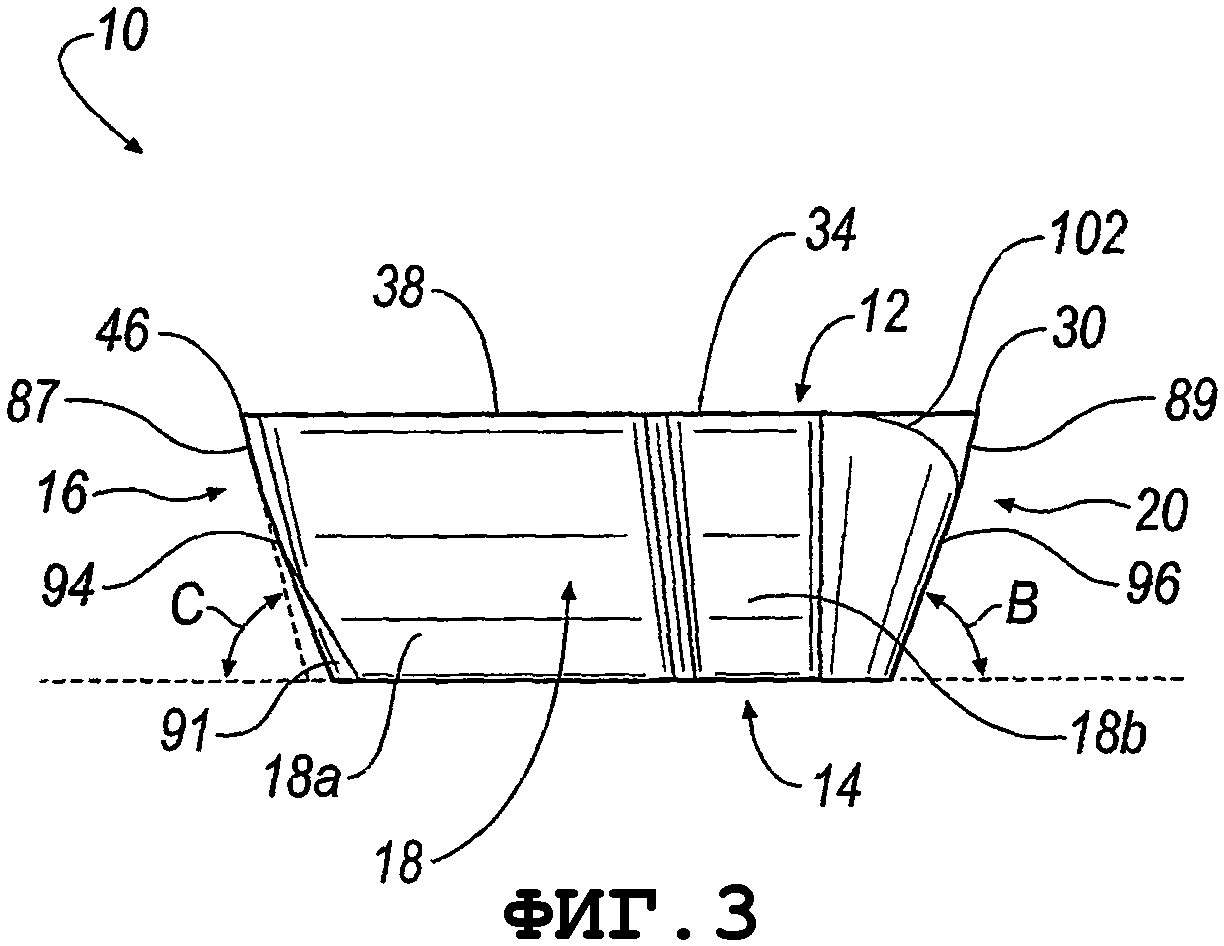

Фиг.3 - вид с торца режущей пластины с фиг.1;

Фиг.4 - вид сверху режущей пластины с фиг.1;

Фиг.5 - вид снизу режущей пластины с фиг.1;

Фиг.6 - вид в поперечном сечении режущей пластины по линии 6-6 с фиг.1; и

Фиг.7 - высокоскоростная концевая фреза согласно варианту воплощения изобретения.

На фиг.1-6 одинаковыми ссылочными позициями обозначены идентичные элементы, при этом индексируемая режущая пластина (режущая пластина) 10 в основном включает в себя верхнюю поверхность 12, нижнюю поверхность 14 и боковые поверхности 16, 18, 20, 22.

Боковая поверхность 18 дополнительно состоит из первой боковой поверхности 18а и второй боковой поверхности 18b, которая наклонена менее чем на девяносто (90) градусов относительно первой поверхности 18а. Подобным образом, боковая поверхность 20 дополнительно состоит из боковых поверхностей 20а, 20b, которые также наклонены друг относительно друга. Первые или длинные режущие кромки 24, 26 образованы на пересечениях между верхней поверхностью 12 и боковыми поверхностями 16, 20 соответственно. Вторые режущие кромки 28, 30 или режущие кромки угла закругления образованы в основном на пересечениях между верхней поверхностью 12 и боковыми поверхностями 16, 18, 20 и 22. Более подробно - режущая кромка 28 угла закругления образована на пересечении боковых поверхностей 16, 22, и режущая кромка 30 угла закругления образована на пересечении боковых поверхностей 18, 20. Третьи режущие кромки 32, 34 или режущие кромки грани закругления, и четвертые кромки, или скошенные режущие кромки 36, 38, образованы в основном на пересечении между верхней поверхностью 12 и боковыми поверхностями 18, 22 соответственно.

Переходные кромки или концы 40, 42 закругления расположены на угловом пересечении между верхней поверхностью 12 и режущими кромками 32, 34 грани закругления, и между верхней поверхностью и скошенными режущими кромками 36, 38 соответственно. Подобным образом, переходные кромки или концы 44, 46 закругления расположены на пересечении между верхней поверхностью 12 и скошенными режущими кромками 36, 38, и между верхней поверхностью 12 и длинными режущими кромками 24, 26 соответственно. Переходные кромки 40, 42, 44, 46, которые представляют собой закругление на чертежах, тем не менее будут подобным образом удовлетворять концепции при любой другой желаемой технологической форме, такой как грань, острый угол и тому подобное.

Несмотря на то, что могут быть предусмотрены и другие углы в рамках изобретения, режущие кромки 32, 34 грани закругления в примерах вариантов воплощения изобретения образуют угол приблизительно девяносто (90) градусов относительно длинных режущих кромок 24, 26. С другой стороны, скошенные режущие кромки 36, 38 образуют угол менее девяноста (90) градусов, например, от приблизительно сорока пяти (45) градусов до приблизительно восьмидесяти пяти (85) градусов относительно скошенных режущих кромок 36, 38. Участок скошенной режущей кромки 36, 38, ближайший к ее соответствующей режущей кромке 32, 34 грани закругления, может быть использован, когда режущая пластина 10 осуществляет наклонную вниз обработку, определяемую как увеличение осевой глубины выреза, по мере перемещения инструмента вдоль обрабатываемой детали (не показано). Однако оставшийся участок скошенной режущей кромки 36, 38, удаленный от соответствующей режущей кромки 32, 34 грани закругления, представляет собой заднюю кромку, которая не принимает участия в обработке резанием обрабатываемой детали.

Верхняя поверхность 12 режущей пластины 10 также включает в себя по существу плоский центральный участок 48, который в целом параллелен по существу плоской нижней поверхности 14. Верхняя поверхность 12 дополнительно включает в себя множество наклонных поверхностей и множество переходов закругления, которые обеспечивают переход для геометрической формы поверхности 12 между центральным участком 48 и различными наклонными поверхностями режущей пластины 10. Например, переходы закругления могут быть слегка вогнутыми в поперечном сечении для обеспечения перехода между по существу плоской геометрической формой центрального участка 48 и наклонными поверхностями, которые наклонены наверх к их соответствующим режущим кромкам. Более подробно - переходы 50, 52 закругления расположены между центральным участком 48 и передними поверхностями 70, 72, которые изгибаются вверх к длинным режущим кромкам 24, 26 соответственно. Переходы 54, 56 закругления расположены между центральным участком 48 и передними поверхностями 74, 76, которые наклонены наверх к режущим кромкам 28, 30 угла закругления соответственно. Переходы 58, 90 закругления расположены между центральным участком 48 и передними поверхностями 78, 80, которые наклонены наверх к режущим кромкам 32, 34 грани закругления соответственно. Переходы 62, 64 закругления расположены между центральным участком 48 и передними поверхностями 82, 84, которые наклонены наверх к скошенным режущим кромкам 36, 38 соответственно. Переходы 66, 68 закругления расположены между центральным участком 48 и передними поверхностями 86, 88, которые наклонены наверх к переходным кромкам 44, 46. Следует отметить, что очень маленький переход закругления расположен между центральным участком 48 и передними поверхностями, которые наклонены наверх к переходным кромкам 40, 42 соответственно. Наклонные поверхности используются для эффективного удаления стружки, образованной при сверлильных операциях на верхней поверхности 12.

Согласно фиг.1 и 2 для облегчения ввода и удаления режущей пластины 10 в паз для пластины, который будет описан далее, имеется утопленное отверстие 99, проходящее от верхней поверхности 12 к нижней поверхности 14 режущей пластины 10 и предпочтительно расположенное на центральном участке 48 верхней поверхности 12 режущей пластины 10.

Согласно одному объекту настоящего изобретения геометрическая форма верхней поверхности 12 режущей пластины 10 предназначена для высокоскоростных фрезерных обработок металлической обрабатываемой детали, такой как алюминиевая и тому подобное. В частности, передние поверхности 70, 72, которые проходят от переходов 50, 52 закругления к длинным режущим кромкам 24, 26 режущей пластины 10, наклонены наверх под углом от приблизительно пятнадцати (15) до приблизительно двадцати пяти (25) градусов, например, под углом А, составляющим приблизительно двадцать (20) градусов относительно плоского центрального участка 48 верхней поверхности 12 (а также нижней поверхности 14), как показано на фиг.6. Этот направленный вверх угол предназначен для обеспечения улучшенного стружкообразования и режущего действия режущей пластины 10. Дополнительно передние поверхности 74, 76, которые проходят от переходов 54, 56 закругления к режущим кромкам 28, 30 угла закругления, передние поверхности 78, 80, передние поверхности 82, 84 и передние поверхности 90, 92 наклонены наверх под относительно меньшим углом, например, под углом от приблизительно пяти (5) до приблизительно пятнадцати (15) градусов относительно центрального участка 48 верхней поверхности 12. Например, передние поверхности 74, 76, проходящие от переходов 54, 56 закругления к режущим кромкам 28, 30 угла закругления, могут быть наклонены наверх под углом приблизительно семь (7) градусов.

В другом примере передние поверхности 82, 84, которые проходят от переходов 58, 60 закругления к режущим кромкам 32, 34 грани закругления, могут быть наклонены наверх под углом приблизительно десять (10) градусов. В еще одном примере передние поверхности 8 6, 88, которые проходят от переходов 62, 64 закругления к скошенным режущим кромкам 36, 38, могут быть наклонены наверх под углом приблизительно одиннадцать (11) градусов. В еще одном примере передние поверхности 90, 92, которые проходят между переходами 58, 60, 62, 64 закругления к переходным кромкам или радиальным концам 40, 42, 44, 46, могут быть наклонены вверх под углом приблизительно девять (9) градусов. Эти направленные вверх углы предназначены для обеспечения более прочных режущих кромок 28, 30 угла закругления, более прочных режущих кромок 32, 34 грани закругления и более прочных скошенных режущих кромок 36, 38, по сравнению с обычными режущими пластинами. Очевидно, что изобретение не ограничивается количеством наклонов наверх передних поверхностей от соответствующего перехода закругления к соответствующей режущей кромке, при этом изобретение может быть выполнено с любыми желаемыми величинами углов для обеспечения улучшенного стружкообразования и прочности. Таким образом, геометрическая форма верхней поверхности 12 режущей пластины 10 согласно изобретению является такой, что центральный участок 48 является по существу плоским и самым низким в вертикальной проекции, постепенно изгибаясь наверх вогнутым образом к режущим кромках 24, 26, 28, 30, 32, 34, 36, 38.

Несмотря на то, что возможны другие варианты, следует отметить, что величина наклона вверх на каждой режущей кромке обратно пропорциональна расстоянию от центрального участка 48 до соответствующей режущей кромки. Например, расстояние между центральным участком 48 и режущими кромками 24, 26 является наименьшим, а режущие кромки 24, 26 имеют наибольшее значение наклона наверх, при этом расстояние между центральным участком 48 и режущими кромками 28, 30 является наибольшим, а режущие кромки 28, 30 имеют наименьшее значение наклона наверх. Таким образом, все режущие кромки 24, 26, 28, 30, 32, 34, 36, 38, 40, 42 находятся в одной плоскости, обозначенной пунктирной линией на фиг.6, которая по существу параллельна плоскости вдоль центрального участка 48 и параллельна плоскости вдоль нижней поверхности 14 режущей пластины 10.

Как показано на фиг.1-6, режущая пластина 10 предпочтительно, но необязательно, включает в себя описанные режущие кромки, передние поверхности, переходы закругления и другие особенности на диагонально противоположных углах. Таким образом, режущая пластина 10 является индексируемой и зеркально симметричной вдоль линии, проходящей через скошенные режущие кромки 36, 38, или линии, проходящей через длинные режущие кромки 24, 26. Зеркальная симметрия режущей пластины 10 позволяет использовать режущую пластину дважды путем ее поворота на приблизительно 180 градусов до ее утилизации.

Как показано на фиг.2 и 5, боковые поверхности 16, 20 предпочтительно, но необязательно, включают в себя угловую плоскую поверхность 94, 96 соответственно, проходящую от нижней поверхности 14, как показано на фиг.3 и 4. Каждая угловая плоская поверхность 92, 94 включает в себя изогнутую верхнюю кромку 95, 97 соответственно. Плоские поверхности 94, 96 выполняют функцию главных концевых поверхностей для посадки пластины 10 в паз во фрезе, как показано на фиг.7. Изогнутые верхние кромки 95, 97 способствуют образованию девяносто (90) градусных цилиндрических стенок в обрабатываемой детали, что обычно используется в данной области техники. Дополнительно боковые поверхности 16, 20 включают в себя ленточки 87, 89, проходящие между закругленными верхними кромками 95, 97 соответственно, и длинными режущими кромками 24, 26 соответственно. Ленточки 87 и 89 имеют равные радиусы R1 около 21 дюйма, которые создают продольные длинные режущие кромки 24 и 26. Ленточки 87 и 89 способствуют образованию линейных стенок на обрабатываемой детали, когда фреза отрегулирована для включения осевого наклона, что хорошо известно в данной области техники. Как показано на фиг.3, ленточки 87 и 89 и поверхности 94 и 96 расположены под углом относительно нижней поверхности 14. Например, ленточки 87 и 89 расположены под углом С ленточки от приблизительно шестидесяти (60) до приблизительно восьмидесяти (80) градусов и наиболее предпочтительно под углом приблизительно семьдесят пять (75) градусов относительно нижней поверхности 14 (а также относительно верхней поверхности 12). Поверхности 94 и 96 находятся под углом В посадки, например, от приблизительно шестидесяти пяти (65) до приблизительно восьмидесяти пяти (85) градусов, и наиболее предпочтительно под углом приблизительно семьдесят (70) градусов относительно нижней поверхности 14 (а также верхней поверхности 12).

Независимо от величины угла В посадки, угол С ленточки будет меньше угла В посадки для образования изогнутых длинных режущих кромок 24, 26 и для обеспечения плоской поверхности для посадки пластины 10 в паз фрезы. Угол В ленточки и ленточки 87 и 89 проходят вокруг закругления вершины пластины 10 и переходят в угол В посадки поверхностей 18а, 18b, на пересечении 100, 102 между режущими кромками 28, 30 угла закругления радиуса вершины и режущими кромками 32, 34 грани закругления. Очевидно, что это необходимо для обеспечения плавных переходов для всех режущих кромок пластины 10 таким образом, чтобы не создавалось никаких острых точек (радиусом менее 0,005 дюйма) на пересечении между смежными режущими кромками. Более того, боковые поверхности 16, 20 включают в себя многогранную поверхность 91, 93, проходящую между нижней поверхностью 14 и плоскими поверхностями 94, 96 соответственно.

На фиг.7 показана фреза 100 для использования совместно с режущей пластиной 10 в соответствии с вариантом воплощения изобретения. В основном, фреза 100 включает в себя хвостовик 102, передний участок 104 и поверхность перехода 106 между передней частью 104 и хвостовиком 102. Фреза 100 предпочтительно изготовлена из термообработанной стали, такой как инструментальная сталь Н13, или других материалов, известных специалистам в данной области техники. Конкретный используемый материал будет меняться в зависимости от заданных конструктивных характеристик фрезы 100. Фреза 100 имеет ось 108 вращения. Фреза 100 также включает в себя паз для пластины, обозначенный ссылочной позицией 110, выполненный в передней части 104 на ведущем конце фрезы 100. При установке в паз 110 для пластины фрезы 100 режущая пластина 10 обеспечивает эффективный положительный угол радиального наклона от приблизительно пятнадцати (15) градусов до приблизительно тридцати пяти (35) градусов.

Для установки режущей пластины 10 в паз 110 для пластины нижняя поверхность паза 110 для пластины может включать в себя выступ (не показан) с резьбовым отверстием, которое по существу выровнено с утопленным отверстием 99 режущей пластины 10, когда режущая пластина 10 должным образом установлена в паз 110 для пластины. Резьбовое отверстие имеет такой размер и расположение, чтобы по резьбе принимать резьбовой крепеж 112, такой как стопорный винт или тому подобное, расположенный в утопленном отверстии 99, посредством чего пластина 10 может быть надежным образом и с возможностью съема установлена в пазу 110 для пластины. Так как выступ выступает наружу из нижней поверхности паза 110 для пластины, длина стопорного винта 112 может быть укорочена на высоту концевого выступа, по сравнению с обычным пазом для пластины. В результате этого сокращения длины стопорный винт 112 содержит меньше витков резьбы, что позволяет стопорному винту 112 работать с меньшим изгибающим моментом в ходе высокоскоростных фрезерных операций, по сравнению с обычными фрезами.

Как показано на фиг.2, утопленное отверстие 99 проходит от верхней поверхности 12 к нижней поверхности 14 режущей пластины 10. Утопленное отверстие 99 имеет слегка больший диаметр на верхней поверхности 12, чем диаметр утопленного отверстия 99 на нижней поверхности 14. Утопленное отверстие 99 предпочтительно имеет глубину, немного превышающую высоту концевого выступа. Таким образом, режущая пластина 10 может быть установлена в паз 110 для пластины таким образом, что концевой выступ располагается внутри утопленного отверстия 99 режущей пластины 10, в то время как поверхность основания 14 режущей пластины 10 зацепляется с нижней поверхностью паза 110 для пластины. Дополнительно боковые поверхности 18, 20 (или 16, 20, в зависимости от того, в какой ориентации режущая пластина 10 установлена в паз 110 для пластины) режущей пластины 10 зацепляются с боковыми поверхностями паза 110 для пластины, соответственно, для прочного закрепления режущей пластины 10 в пазу 110 для пластины.

Как описано выше, фреза 100 согласно изобретению обеспечивает дополнительную защитную особенность за счет выступа в пазу 110 для пластины в комбинации с утопленным отверстием 99 режущей пластины 10, что позволяет использовать режущую пластину 10 для высокоскоростных фрезерных операций. Дополнительно фреза 10, 100 согласно изобретению обеспечивает меньшую длину стопорного винта 112, не зацепляющегося и не окруженного дополнительным материалом (т.е. выступом 28), по сравнению с обычными фрезами, что позволяет стопорному винту 112 работать с меньшим изгибающим моментом при высокоскоростных фрезерных операциях.

Пластина 10 предпочтительно изготовлена из цементированного карбида или других материалов, известных специалистам в данной области техники, для фрезерования металлической обрабатываемой детали (не показано), например, из алюминия и тому подобного. Как показано на фиг.7, режущая пластина 10 установлена в паз 110 для пластины под осевым углом В наклона от приблизительно пятнадцати (15) до приблизительно двадцати пяти (25) градусов и радиальным углом наклона С от приблизительно плюс десяти (10) до приблизительно минус двадцати (20) градусов, основываясь на диаметре фрезы.

В проиллюстрированном варианте воплощения фрезы 100, показанном на фиг.1, во фрезе 100 можно разместить три режущие пластины 10, сориентированные через 120 градусов друг относительно друга внутри соответствующих пазов 110 для пластины. Однако очевидно, что фреза согласно изобретению не ограничивается количеством режущих вставок 10, которые можно установить в пазы 110 для вставок, при этом изобретение может быть осуществлено на практике с любым желаемым количеством режущих вставок, ограничиваясь лишь физическими ограничениями свойств материалов фрезы. Например, фреза может иметь конструкцию для установки меньшего количества режущих вставок 10 или большего количества режущих вставок 10 внутрь соответствующих пазов 110 для вставок.

Документы, патенты и патентные заявки, относящиеся к данной теме, полностью включены в данное описание посредством ссылки.

Несмотря на то, что изобретение было подробно описано со ссылкой на конкретные варианты его воплощения, следует понимать, что это сделано лишь в целях иллюстрации, а не ограничения, и объем прилагаемой формулы изобретения должен быть истолкован настолько широко, насколько это позволяет предшествующий уровень техники.

Реферат

Фреза включает хвостовик с гнездом для по крайней мере одной индексируемой режущей пластины, содержащей верхнюю поверхность, имеющую плоский центральный участок, плоскую нижнюю поверхность и множество боковых поверхностей, одна боковая поверхность включает в себя плоскую поверхность, проходящую от нижней поверхности, и ленточку, проходящую от верхней поверхности к плоской поверхности, длинную режущую кромку, образованную на пересечении между верхней поверхностью и ленточкой одной из боковых поверхностей, режущую кромку угла закругления, режущую кромку грани закругления и скошенную режущую кромку, образованные на пересечении между верхней поверхностью и одной из боковых поверхностей. При этом ленточка проходит вокруг закругления вершины режущей пластины и переходит в плоскую поверхность, а угол ленточки меньше угла посадки, образованного плоской поверхностью. Верхняя поверхность включает множество наклоненных наверх переходов закругления, проходящих между плоским центральным участком и множеством наклоненных наверх передних поверхностей, проходящих между соответствующими переходами закругления и соответствующей режущей кромкой, причем передняя поверхность образует угол от пяти до двадцати пяти градусов относительно плоского центрального участка верхней поверхности режущей пластины. При этом все режущие кромки расположены в одной плоскости. Технический результат: повышение эффективности высокоскоростной обработки. 2 н. и 19 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Режущая пластина с закрученной поверхностью сходастружки

Комментарии