Режущая пластина с закрученной поверхностью сходастружки - RU2108211C1

Код документа: RU2108211C1

Чертежи

Описание

Изобретение касается создания режущей пластины для стружкообразующего режущего инструмента, в частности для фрез, таких как торцовые фрезы. Такие режущие пластины преимущественно изготавливаются прессованием в форме и спеканием образующего вставку порошка. Режущая пластина имеет верхнюю поверхность схода стружки, нижнюю плоскую поверхность основания, которая приспособлена для ее установки в гнездо инструмента с упором во взаимодействующую нижнюю опорную поверхность гнезда, и по меньшей мере три боковые поверхности, идущие между верхней и нижней поверхностями. По меньшей мере одна из боковых поверхностей примыкает к верхней поверхности схода стружки вдоль кромки, которая образует режущую кромку.

Подобные режущие пластины все более широко изготавливают способом прямого прессования, в ходе которого порошок твердого сплава прежде всего получает желательную фазу в соответствующей пресс-форме, а затем приобретает окончательную прочность за счет спекания в печи при температуре около 1000oC. Операция прессования в течение ряда лет была значительно усовершенствована и в настоящее время достигла такого уровня, что этот процесс обеспечивает хорошие возможности формообразования с высокой точностью режущей кромки, смежных поверхностей схода стружки, упрочняющих фасок (если они необходимы) и задних поверхностей. Более того, последующая усадка, которая происходит при спекании, может быть принята в расчет при определении размеров пресс-формы.

Современные геометрии режущего инструмента имеют тенденцию использования все более острых (заостренных) передних углов, т.е. углов, которые уменьшаются в сторону от 90o (геометрически все более острых углов). Как хорошо известно, это обеспечивает многие преимущества, такие как малая сила резания и в результате малое потребление энергии, позволяет получить высокую точность размеров при четко ограниченной режущей кромке, а также обеспечивает высокую степень свободы выбора заднего угла режущего инструмента при сохранении положительной режущей геометрии.

Недостаток такого решения, естественно, состоит в том, что, когда режущий угол становится острее, он становится слабее, что может вызвать скол режущей кромки, в особенности при высоких рабочих нагрузках, таких как возникающие при высоких подачах и/или высоких глубинах режущих проходов. Наиболее подверженной воздействию частью сменной режущей пластины является край режущей кромки, т.е. угол пластины, который входит в контакт с обрабатываемой деталью. Поэтому этот край или примыкающая к нему область наиболее подвержены износу, такому как скол и обламывание. Следовательно, желательно упрочнять угол режущей кромки таким образом, чтобы он выдерживал высокие рабочие нагрузки при одновременном сохранении по мере возможности положительной режущей геометрии (геометрии с острым углом), причем последнее необходимо для обеспечения возможно меньшей силы резания. В особенности при большой глубине режущих проходов, когда значительная часть режущей кромки находится в контакте с обрабатываемой деталью, желательно иметь возможно более острый угол, так как сила резания возрастает с увеличением глубины резания. При малых глубинах резания обычные фрезерные станки обеспечивают достаточные рабочие условия.

Изобретение позволило добиться удовлетворения вышеуказанных двух критериев, которые кажутся несовместимыми, а именно: получение прочного углового участка пластины и возможно более острого режущего угла. Этот результат был достигнут за счет придания определенной формы поверхности схода стружки, а именно: винтовой формы, причем обеспечивается возрастание переднего угла при возрастании глубины резания.

Режущая пластина для стружкообразующего режущего инструмента в соответствии с настоящим изобретением имеет поверхность входа стружки, передний угол которой возрастает при увеличении глубины резания. Таким образом, режущая кромка становится прочнее при приближении к рабочему углу режущей пластины, где рабочее усилие наибольшее. Одновременно передний угол возрастает и силы резания уменьшаются при увеличении глубины резания, когда удельная рабочая нагрузка становится меньшей.

Сменные режущие пластины с закрученными поверхностями схода стружки вдоль режущих кромок уже известны сами по себе, например из европейских заявок на патент ЕР-А-239045 и ЕР-А-392730. Однако в двух этих публикациях описываются пластины, поверхности схода стружки которых закручены прямо противоположным образом по сравнению с настоящим изобретением, т.е. главные передние углы, ближайшие к углу режущей вставки, в этих публикациях имеют максимальный положительный передний угол, в то время как при "максимальной глубине резания" в этих публикациях предлагается наименьший положительный передний угол.

В результате этим известным вставкам присущи два недостатка, которые удалось устранить в соответствии с настоящим изобретением. С одной стороны, известные вставки имеют ослабленную часть режущего угла, а с другой стороны, удельная режущая сила возрастает при возрастании глубины резания. Более того, в этих двух публикациях предлагается винтовая форма задней поверхности для сохранения постоянства угла режущей кромки. Даже если такой постоянный угол и обеспечивает такое преимущество, как сохранение в основном постоянного заднего угла относительно обрабатываемой детали при положительных осевых наклонах пластин, то тем не менее это известное решение также приводит и к недостатку, связанному с дополнительным ослаблением режущей кромки по сравнению с пластиной, боковые стороны которой перпендикулярны или слегка наклонены на постоянный тупой угол относительно плоской нижней поверхности пластины.

Пластины в соответствии с настоящим изобретением оказались приспособленными для обработки твердых материалов, так же как и для обработки деталей с множеством полостей, например профилей на основе алюминия для аэрокосмической промышленности. Пластины с успехом могут быть использованы для обработки низкоуглеродистых сталей безо всякой тенденции к образованию заусенец. Благодаря преимущественной положительной режущей геометрии соответствующие настоящему изобретению пластины с успехом могут быть использованы на фрезерных станках малой мощности.

Далее приведено в иллюстративных целях, не имеющих ограничительного характера, более подробное описание предпочтительных вариантов осуществления изобретения, показанных на сопроводительных чертежах, где одинаковыми позициями показаны одинаковые узлы.

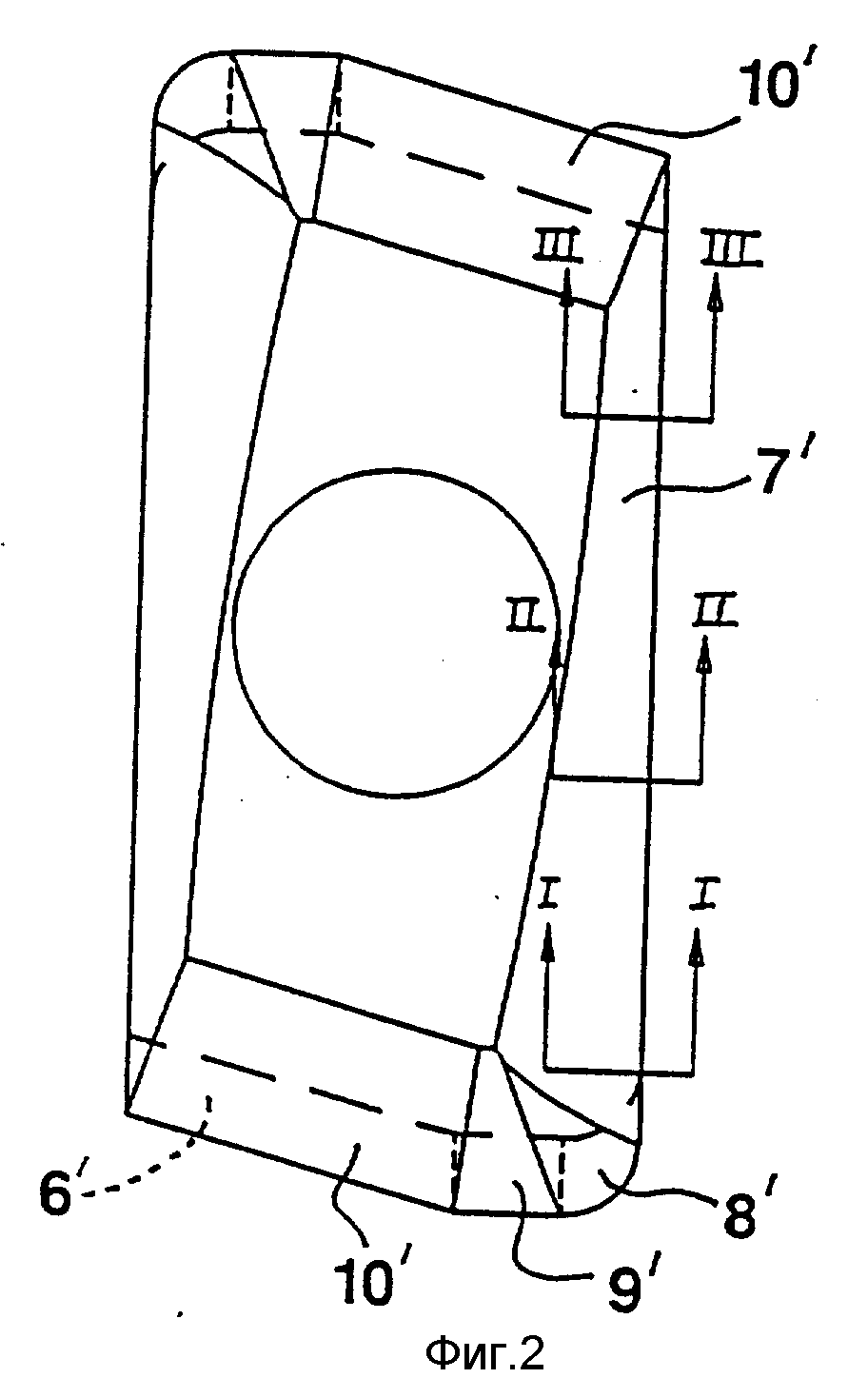

На фиг. 1 показан вид в перспективе соответствующей настоящему изобретению режущей пластины; на фиг. 2 - то же, вид сверху; на фиг. 3a, b и c показаны соответственно поперечные сечения по линиям I-I, II-II и III-III фиг. 2.

Сменная режущая пластина 1 может иметь прямоугольную форму (фиг.1) или форму в виде ромба (фиг.2). Пластина содержит главным образом верхнюю поверхность 2 и плоскую нижнюю поверхность, которая в основном плоскопараллельна верхней поверхности 2. Между верхней и нижней поверхностями простираются боковые поверхности 3, идущие вдоль длинных сторон режущей пластины, и боковые поверхности 6, 6', которые идут вдоль коротких сторон режущей пластины. На гладко закругленных углах пластины предусмотрены боковые участки 4. Между боковыми поверхностями 6, 6' и закругленными боковыми участками 4 простираются плоские поверхности 5.

Боковые поверхности 3, 5 и 6 (в основном) плоские. Наклон боковых поверхностей относительно верхней поверхности 3 и нижней поверхности не образует существенной характеристики настоящего изобретения. Однако, в соответствии с известной техникой боковые стороны перпендикулярны верхней поверхности 2 или образуют острый угол с ней для обеспечения надлежащего заднего угла. Соответственно, угол между боковыми поверхностями и верхней поверхностью 3 может изменяться от 65 до 90o, а преимущественно может составлять 75 - 85o .

Между верхними кромками боковых сторон 3, 4, 5 и 6 и плоской верхней поверхностью 2 идут поверхности схода стружки 7, 8, 9 и 10 и, соответственно на фиг. 2, поверхности 7', 8', 9' и 10'. В соответствии с фиг. 1 и 2, поверхности схода стружки выступают над плоскостью верхней поверхности 2 и идут от ограничительных линий верхней поверхности 2 до режущих кромок 12, 13 и 14, так же как и до кромки 15. Режущая кромка 12 представляет собой главную режущую кромку, режущая кромка 13 представляет собой угловую режущую кромку, а режущая кромка 14 образует вспомогательную или зачистную режущую кромку. Задачей режущей кромки 14 является образование поверхности обрабатываемой детали, в то время как задачей главной режущей кромки 12 является снятие стружки с обрабатываемой детали. Угол между вспомогательной режущей кромкой 14 и удлинением кромки 15 не относится к основным характеристикам настоящего изобретения, однако желательно его иметь от 0,5 до 20o, а предпочтительно от 1 до 10o.

В соответствии с настоящим изобретением поверхности схода стружки 7, 7' закручены в направлении против часовой стрелки, начиная от рабочего угла режущей вставки. На фиг. 3,a - c видно, что передний угол поверхности схода стружки 7, 7' возрастает с увеличением расстояния от угла режущей пластины. Передний угол A вблизи угла пластины преимущественно составляет от 5 до 35o, в то время как угол B, располагающийся на половине расстояния между углами, преимущественно заключен между 10 и 40o, а угол C, наиболее удаленный от угла вставки, лежит между 15 и 45o. Все эти углы подчиняются условию: угол A < угла B < угла C. Преимущественно, угол A лежит в диапазоне между 5 и 15o , угол B составляет от 10 до 20o, а угол C заключен в диапазоне от 15 до 25o, причем обеспечивается условие A < B < C.

Наклон поверхности схода стружки 10 в соответствии с настоящим изобретением не является критическим, так как она не используется в первую очередь как поверхность схода стружки. Однако пластина может иметь и квадратную форму, когда кромка 15 используется в качестве главной режущей кромки, аналогичной режущей кромке 12, причем при квадратной конфигурации две упомянутые кромки будут иметь одинаковую длину. При квадратном исполнении пластины поверхности схода стружки, которые тогда заменяют поверхность 10, будут также иметь закрутку, аналогичную поверхностям схода стружки 7, 7'.

Наклон поверхностей 8 и 9 относительно горизонтальной плоскости не представляет собой основную характеристику настоящего изобретения. Однако этот наклон не должен превосходить наклон примыкающей части поверхности схода стружки 7, 7'.

Пластина в соответствии с настоящим изобретением имеет расположенное в центре сквозное отверстие 11, предназначенное для ввода соответствующего средства крепления, такого как винт, штифт и т.п.

В соответствии с показанным на чертежах вариантом исполнения, пластина является полностью прямой. Однако она также может быть слегка изогнутой в направлении наружу для компенсации положительного осевого наклона вставки и, таким образом, лучшего обеспечения полной плоскостности фрезеруемой поверхности.

В описании приведены принципы построения, преимущественные варианты осуществления изобретения и режимы работы устройства. Однако в изобретение могут быть введены варианты и изменения, которые подпадают под объем притязаний изобретения и соответствуют его духу. В результате, патентная защита изобретения обеспечена в соответствии с его формулой изобретения.

Реферат

Изобретение касается создания режущей пластины для стружкообразующего режущего инструмента, в частности для фрез, таких как торцовые фрезы. Техническим результатом является получение прочного углового участка пластины и возможно более острого режущего угла на режущей кромке. Для этого поверхность схода стружки выполнена винтовой с передним углом, увеличивающимся с увеличением глубины резания. При этом на режущей пластине выполнена вспомогательная режущая кромка, предназначенная для образования обработанной поверхности на детали. 4 з.п. ф-лы, 3 ил.

Комментарии