Металлорежущая пластина и фреза - RU2678554C2

Код документа: RU2678554C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к режущей пластине, выполненной с возможностью обработки резанием металлической заготовки с удалением стружки посредством фрезерования в соответствии с ограничительной частью п. 1 формулы изобретения. Настоящее изобретение относится также к фрезе в соответствии с ограничительной частью п. 18 формулы изобретения, содержащей корпус и по меньшей мере одну такую режущую пластину.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ И УРОВЕНЬ ТЕХНИКИ

Фрезы для обработки резанием металлических заготовок с удалением стружки в основном состоят из вращающегося корпуса и множества сменных режущих пластин, выполненных их твердого сплава, керамики или других твердых материалов. Поскольку режущие пластины подвержены значительному износу при использовании фрезы, для них необходимо иметь как можно больше кромок, чтобы продлить срок службы режущей пластины. Поэтому режущие пластины часто выполняют двухсторонними с режущими кромками, образованными как вдоль верхней, так и нижней сторон пластины, для удвоения, таким образом количества ее режущих кромок.

Торцовая фреза, выполненная с возможностью обработки резанием с удалением стружки и двухсторонняя режущая пластина с семью главными режущими кромками на сторону раскрыта в ЕР 2022584. Фреза содержит корпус, включающий передний торец и задний торец, между которыми продолжается центральная ось вращения, вокруг которой инструмент вращается в направлении вращения и которой концентрична его наружная поверхность. Несколько гнезд под пластину образованы в переходе между передним торцом и наружной поверхностью. Каждое гнездо под пластину содержит нижнюю опорную поверхность и боковую опору, содержащую по меньшей мере одну боковую опорную поверхность. Стружечная канавка выполнена спереди от каждого гнезда под пластину в направлении вращения инструмента. Инструмент дополнительно содержит несколько режущих пластин жестко и съемно установленных в гнездах под пластины.

Режущая пластина, раскрытая в ЕР 2022584, содержит верхнюю сторону, образующую верхнюю плоскость протяженности, и нижнюю сторону, образующую нижнюю плоскость протяженности, параллельную верхней плоскости протяженности, причем центральная ось продолжается перпендикулярно через верхнюю плоскость протяженности и нижнюю плоскость протяженности. Боковая поверхность соединяет верхнюю сторону и нижнюю сторону и содержит множество главных и вспомогательных задних поверхностей. Семь идентичных и поочередно используемых верхних режущих кромок продолжаются вокруг верхней стороны, причем каждая режущая кромка содержит участок главной режущей кромки для удаления стружки и участок вспомогательной режущей кромки, причем участок главной режущей кромки образован в переходе между верхней стороной и одной из указанных главных задних поверхностей, а участок вспомогательной режущей кромки образован в переходе между верхней стороной и одной из указанных вспомогательных задних поверхностей в области между двумя участками главной режущей кромки. Фрезерная пластина имеет обычную негативную геометрию с задними поверхностями, образованными под прямым углом по отношению к верхней и нижней плоскостям протяженности пластины. Режущая пластина установлена в корпусе фрезы так, что угол дополнительный к главному углу в плане составляет 40°-44° по отношению к оси вращения фрезы. Другими словами, главный угол k в плане между главной режущей кромкой и направлением движения подачи фрезы составляет 46°-50°. Режущая пластина кроме того имеет изогнутые режущие кромки, которые служат для обеспечения положительного рабочего угла наклона главной режущей кромки при отрицательном осевом и умеренно отрицательном радиальном углах установки (передние углы). Это улучшает свойства образования стружки для инструмента для умеренных глубин резания. Однако, даже при изогнутых режущих кромках рабочий угол наклона является умеренно положительным. Следовательно, недостатки, связанные с малыми рабочими углами наклона такие, как характеристики резания не только в отношении образования и контроля за стружкой, но также в отношении прочности режущих кромок и уровня шума инструмента, присутствуют в режущей пластине и фрезе, раскрытых в ЕР 2022584.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является преодоление обсужденных выше проблем и создание режущей пластины и торцовой фрезы, с которыми возможно достичь улучшенной прочности режущих кромок, улучшенного образования и контроля за стружкой и более плавной обработки, приводящих к более низким уровням шума.

Эта задача достигается в соответствии с первым объектом изобретения посредством ранее определенной режущей пластины, отличающейся тем, что каждая из указанных верхних главных задних поверхностей образована под тупым внутренним углом по отношению к верхней плоскости протяженности, как видно на виде сбоку. Другими словами, верхняя главная задняя поверхность наклонена наружу. При такой геометрии главная режущая кромка может быть установлена под значительным положительным углом наклона в торцовой фрезе, выполненной так, что осевой угол установки или осевой передний угол является нейтральным или отрицательным, радиальный угол установки или радиальный передний угол является значительно отрицательным, а угол в плане является острым. Другими словами режущей пластине придана такая форма, чтобы быть установленной в торцовой фрезе под максимальным отрицательным радиальным углом установки (т.е. по меньшей мере -25° и наибольшее значение до - 60°), который в сочетании с осевым углом установки от нейтрального до умеренно отрицательного (т.е. от 0° до - 20°) обеспечивает значительный положительный угол наклона участка главной режущей кромки торцовой фрезы. Острый угол в плане (типичный для торцовой фрезы) является необходимым условием для получения положительного наклона участка главной режущей кромки. Таким образом отрицательный радиальный угол установки не обязательно соответствует любому положительному наклону участка главной режущей кромки при ее угле в плане 90° (т.е. на фрезе для обработки уступов). Положительный наклон участка главной режущей кромки на торцовой фрезе будет увеличиваться при большем отрицательном угле установки и/или уменьшенном угле в плане. При значительном положительном угле наклона главной режущей кромки фреза работает более плавно, поскольку участок главной режущей кромки постепенно входит в заготовку, обеспечивая более низкие уровни шума и улучшенную прочность режущих кромок. Более того, стружкообразование является наилучшим с получением спиральных стружек, которые легко удаляются. Благодаря возможности иметь большой угол наклона, режущая пластина в соответствии с изобретением имеет характеристики резания похожие на одностороннюю режущую пластину с позитивной геометрией и посредством этого с большим углом наклона. Сходство с такой пластиной является выгодным для торцового фрезерования нержавеющей стали такой, как двухфазная нержавеющая сталь. Однако, негативная геометрия режущей пластины в соответствии с изобретением делает возможным больше режущих кромок на режущей пластине и следовательно также лучшую экономичность инструмента, чем при односторонней позитивной режущей пластине. Режущей пластине в соответствии с изобретением придана форма для максимального отрицательного радиального угла установки путем наклона главных задних поверхностей наружу (например, под тупым внутренним углом α в диапазоне 93°≤α≤118°, предпочтительно в диапазоне 98°≤α≤118° или 100°≤α≤118°). Это увеличивает прочность участка главной режущей кромки при отрицательном радиальном угле установки. Кроме того, наклоненные наружу главные задние поверхности делают возможным образование верхней стороны со стружечной поверхностью, имеющей относительно большой угол φ1 (например, в диапазоне 35°≤ϕ1≤55° и более предпочтительно 40°≤ϕ1≤55°) по отношению к верхней плоскости протяженности вдоль участка главной режущей кромки. Посредством этого стружечная поверхность может обеспечивать положительный передний угол, несмотря на максимально отрицательный угол установки, при этом наклоненная наружу главная задняя поверхность устанавливает адекватный угол режущей кромки (т.е. угол между главной задней поверхностью и стружечной поверхностью) и посредством этого поддерживает прочность участка главной режущей кромки.

В соответствии с одним вариантом внутренний угол α между верхней плоскостью протяженности и каждой из указанных верхних главных задних поверхностей находится в диапазоне 93°≤α≤118°. Угол меньший, чем 93° может привести к слишком большому зазору между с одной стороны главной задней поверхностью, расположенной в направлении вращения позади участка для удаления стружки главной режущей кромки и с другой стороны в основном конической формы поверхностью, образованной ею. Угол меньший, чем 93° будет также уменьшать прочность режущей пластины. Угол больший, чем 118° может наоборот привести к незначительному зазору. Нижний предел предпочтительно может быть увеличен до по меньшей мере 98° или по меньшей мере до 100°, чтобы обеспечить увеличение прочности и возможности создания большего угла стружечной поверхности при отрицательном радиальном угле установки. Следовательно, в соответствии с предпочтительным вариантом внутренний угол α находится в диапазоне 98°≤α≤118° или 100°≤α≤118°, и предпочтительно в диапазоне 98°≤α≤114° или 100°≤α≤114°, в котором прочность и зазор являются оптимальными (например, при отрицательном угле установки в под-диапазоне от -30° до -50°).

В соответствии с одним вариантом верхняя сторона содержит углубленную верхнюю базовую поверхность, продолжающуюся параллельно верхней плоскости протяженности, и верхнюю стружечную поверхность, продолжающуюся между верхними режущими кромками и верхней базовой поверхностью. Углубленная верхняя базовая поверхность является средством получения угла стружечной поверхности и положительного переднего угла, приводящего к улучшенному стружкообразованию, меньшим силам резания и таким образом также к уменьшению потребляемой мощности. Предпочтительно угол стружечной поверхности ϕ1 находится в диапазоне 35°≤ϕ1≤55°, более предпочтительно в диапазоне 40°≤ϕ1≤55°, по отношению к верхней плоскости протяженности вдоль участка главной режущей кромки.

В соответствии с одним вариантом верхняя сторона дополнительно содержит по меньшей мере одну верхнюю усиливающую фаску, соединяющую верхние режущие кромки с верхней стружечной поверхностью. По меньшей мере одна усиливающая фаска увеличивает, по меньшей мере, частично внутри участка главной режущей кромки, угол главной режущей кромки, который является внутренним углом между верхней главной задней поверхностью и стружечной поверхностью, как видно в поперечном сечении, и посредством этого увеличивает прочность режущей кромки. Усиливающая фаска действует также так, чтобы направить стружку от стружечной поверхности, уменьшая трение и посредством этого также теплообразование. Этот вариант является особенно выгодным при работе с высокими нагрузками. Ширина и угол усиливающей фаски могут быть переменными, но в основном более широкая усиливающая фаска дает возможность работать при более высоких нагрузках. Возможно также иметь более, чем одну усиливающую фаску, например, две усиливающие фаски, которые расположены в соединении друг с другом и под слегка различным углом по отношению к верхней плоскости протяженности.

В соответствии с одним вариантом каждая из указанных вспомогательных задних поверхностей образована под внутренним углом β по отношению к верхней плоскости протяженности, как видно на виде сбоку, причем β<α. Путем формирования верхней вспомогательной задней поверхности, которая в направлении вращения расположена позади участка вспомогательной кромки под меньшим углом по отношению к верхней плоскости протяженности, чем верхняя главная задняя поверхность, для отрицательных осевых углов установки, возможно, достигнуть зазора, который по существу является одним и тем же позади в направлении вращения участка главной режущей кромки и позади в направлении вращения участка вспомогательной режущей кромки.

В соответствии с одним вариантом внутренний угол β между верхней плоскостью протяженности и вспомогательной задней поверхностью ниже, по меньшей мере, части верхней вспомогательной режущей кромки находится в диапазоне 85°≤β≤100°. В этом диапазоне зазор позади участка вспомогательной кромки является оптимальным для осевых углов установки от нейтральных (0°) до слегка отрицательных.

В соответствии с одним вариантом режущая пластина содержит по меньшей мере семь идентичных и поочередно используемых верхних режущих кромок. Большое число режущих кромок продлевает срок службы режущей пластины по сравнению с режущей пластиной с меньшим числом кромок.

В соответствии с одним вариантом режущая пластина является двухсторонней с нижней стороной идентичной верхней стороне. Это удваивает число используемых режущих кромок и таким образом также удваивает срок службы по сравнению с односторонней режущей пластиной.

В соответствии с одним вариантом боковая поверхность содержит множество углубленных опорных поверхностей. Путем выполнения углубленных опорных поверхностей их длина может быть увеличена так, что общая площадь опорной поверхности увеличивается. Углубленные опорные поверхности, которые могут быть округленными или плоскими, посредством этого служат для улучшения установки режущей пластины в гнезде под пластину корпуса, когда режущая пластина образует часть фрезы, и, чтобы предотвратить поворот режущей пластины в гнезде под пластину.

В соответствии с одним вариантом участок главной режущей кромки является прямолинейным или по существу прямолинейным. Такая режущая пластина в основном обеспечивает лучшее стружкообразование вдоль всей длины участка главной режущей кромки, чем режущая пластина с изогнутым участком главной режущей кромки. Посредством этого одна и та же режущая пластина без проблем с образованием стружки может быть использована для различных глубин резания.

В соответствии с одним вариантом концевая часть участка главной режущей кромки образует углубление, как видно на виде сбоку на пластину, так, что концевая часть участка главной режущей кромки расположена ниже последующего участка вспомогательной режущей кромки по отношению к верхней плоскости протяженности. Концевая часть участка главной режущей кромки является здесь образующей максимальной глубины резания, когда участок главной режущей кромки является рабочим, а последующий участок вспомогательной режущей кромки является образующим участка вспомогательной режущей кромки, взаимосвязанного с (или предназначенного для использования вместе с) следующим участком главной режущей кромки режущей пластины (в следующем последующем положении индексации). Далее, концевая часть участка главной режущей кромки определяет относительно малую часть участка главной режущей кромки (самое большее 20% от всей длины участка главной режущей кромки). Вариант может при этом обеспечивать гарантированный зазор между заготовкой и нерабочим участком главной режущей кромки, расположенным радиально внутри от рабочего участка вспомогательной режущей кромки. Другими словами, в процессе фрезерования углубление, образованное в концевой части нерабочего участка главной режущей кромки, обеспечивает зазор по отношению к плоскости обработанной поверхности радиально внутри рабочего участка вспомогательной режущей кромки.

В соответствии с одним вариантом концевая часть главной задней поверхности вблизи концевой части участка главной режущей кромки имеет меньший внутренний угол, чем тупой внутренний угол на остальной главной задней поверхности. Как в предыдущем варианте, конец участка главной режущей кромки определяет здесь максимальную глубину резания, когда участок главной режущей кромки является рабочим, причем концевая часть составляет относительно малую часть участка главной режущей кромки (т.е. ≤20% всей длины участка главной режущей кромки). Этот вариант является другим или более продвинутым в достижении гарантированного зазора радиально внутри рабочего участка вспомогательной режущей кромки. Таким образом, зазор достигается посредством уменьшения внутреннего угла главной задней поверхности локально вблизи концевой части нерабочего участка главной режущей кромки. Это может быть достигнуто, например, путем шлифования задней поверхности (после прессования и спекания режущей пластины), чтобы получить уменьшенный/меньший внутренний угол вблизи концевой части. Внутренний угол между верхней плоскостью протяженности и концевой частью главной задней поверхности может быть в диапазоне от 85° до 100°, предпочтительно вблизи 90° (плюс-минус 2°).

В соответствии с одним вариантом участок главной режущей кромки наклонен, как видно на виде сбоку на режущую пластину, так, что участок главной режущей кромки опускается по отношению к главной плоскости протяженности в направлении к его концу, причем концевая часть участка главной режущей кромки расположена ниже последующего участка вспомогательной режущей кромки по отношению к верхней плоскости протяженности. Как ранее упоминалось, конец участка главной режущей кромки определяет здесь максимальную глубину резания, когда участок главной режущей кромки является рабочим, а последующий участок вспомогательной режущей кромки определяет участок вспомогательной режущей кромки, взаимосвязанный с (предназначенный для использования вместе с) следующим участком главной режущей кромки режущей пластины (в следующем положении индексации). В этом варианте также достигается гарантированный зазор между заготовкой и нерабочим участком главной режущей кромки, расположенным радиально внутри от смежного и рабочего участка вспомогательной режущей кромки в процессе фрезерования. Существует возможная опасность того, что, по меньшей мере, концевая часть нерабочего участка главной режущей кромки и в особенности ее главная задняя поверхность, примыкающая к рабочему участку вспомогательной режущей кромки, будет сталкиваться с заготовкой в процессе фрезерования. Зазор достигается посредством наклона (нерабочего) участка главной режущей кромки так, что концевая часть расположена ниже последующего (рабочего) участка вспомогательной режущей кромки по отношению к верхней плоскости протяженности. Участок главной режущей кромки может быть образован как прямая кромка, имеющая постоянный наклон вдоль всей длины режущей кромки, или он может быть частично наклонным или изогнутым на виде сбоку на режущую пластину так, что концевая часть расположена ниже последующего участка вспомогательной режущей кромки. Концевая часть может однако также включать поднимающуюся переходную кромку, соединенную с последующим участком вспомогательной режущей кромки. Переходная кромка является относительно короткой и в основном используется для плавного соединения различных участков режущей кромки, чтобы не только избежать крутых/острых углов и увеличить прочность линии режущей кромки в переходе между участками режущей кромки, но также облегчить изготовление режущей пластины.

В соответствии с одним вариантом участок вспомогательной режущей кромки выполнен в форме изогнутого участка кромки, продолжающегося между двумя соседними участками главной режущей кромки и имеющего по меньшей мере один радиус кривизны. Такая режущая пластина является полезной, например, для больших глубин резания, поскольку участок главной режущей кромки является относительно длинным по сравнению с режущей пластиной с зачистными вспомогательными кромками. Она также имеет усиленные области углов и может функционально обеспечивать уменьшенные силы резания по сравнению с режущими пластинами с зачистными вспомогательными кромками. Больший радиус кривизны участка изогнутой кромки обеспечивает более прочную область угла. В случае, когда режущая пластина имеет участки изогнутой кромки, переходы между вспомогательными задними поверхностями и главными задними поверхностями обычно являются постепенными такими, что нет острой кромки, обозначающей переход. В этом случае должно быть понятно, что вспомогательная задняя поверхность является участком поверхности в направлении вращения позади участка вспомогательной режущей кромки, а главная задняя поверхность является участком поверхности в направлении вращения позади участка главной режущей кромки.

В соответствии с одним вариантом участок вспомогательной режущей кромки в форме по меньшей мере по меньшей мере одного участка кромки в виде фаски образован между двумя смежными участками главной режущей кромки. Такой участок может служить в качестве участка кромки, образующего угол.

В соответствии с одним вариантом по меньшей мере один участок вспомогательной режущей кромки выполнен в форме зачистной вспомогательной кромки. Режущая пластина в соответствии с этим вариантом может быть использована для образования плоских поверхностей и предпочтительно используется для финишных операций. Угол, который зачистная вспомогательная кромка образует с участком главной режущей кромки, может быть приспособлен для различных углов в плане фрезы.

В соответствии с одним вариантом каждая верхняя режущая кромка содержит первую и вторую зачистные вспомогательные кромки, образованные под углом по отношению друг к другу, как видно на виде в плане. В этом варианте, возможно, использовать одну и ту же режущую пластину в операциях финишной обработки поверхностей с фрезами, имеющими различные углы в плане. Возможно, также образовать вспомогательные кромки так, что когда первая вспомогательная кромка используется в качестве зачистной вспомогательной кромки, вторая вспомогательная кромка служит в качестве кромки образующей угол. Это может быть преимуществом, например, при обработке чугуна для того, чтобы уменьшить риск выкрашивания кромок.

В соответствии со вторым объектом изобретения вышеуказанная задача достигается посредством ранее определенной торцовой фрезы, которая отличается тем, что инструмент содержит по меньшей мере одну режущую пластину в соответствии с изобретением, жестко и съемно установленную в по меньшей мере одном гнезде под пластину.

В соответствии с вариантом этого второго объекта изобретения инструменту придана такая форма, что участок главной режущей кромки расположен под углом k в плане меньше, чем 80°, и тем, что верхняя плоскость протяженности режущей пластины является с одной стороны, радиально установленной под радиальным углом γf установки в диапазоне -60°≤γf≤-25° и с другой стороны, установленной по оси под осевым углом γm установки в диапазоне -20°≤γm≤0°. Посредством такого инструмента возможно получить значительный положительный угол наклона участка главной режущей кромки и таким образом достичь вышеуказанных преимуществ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой вид в перспективе на режущую пластину в соответствии с первым вариантом изобретения;

фиг. 2 представляет собой вид сбоку на режущую пластину на фиг. 1;

фиг. 3 представляет собой частичный вид сверху на режущую пластину на фиг. 1;

фиг. 4 а-с представляют собой частичные поперечные сечения вдоль линий IVa, IVb и IVc на фиг. 3 соответственно;

фиг. 5 представляет собой вид в перспективе на режущую пластину в соответствии со вторым вариантом изобретения;

фиг. 6 представляет собой вид сбоку на режущую пластину на фиг. 5;

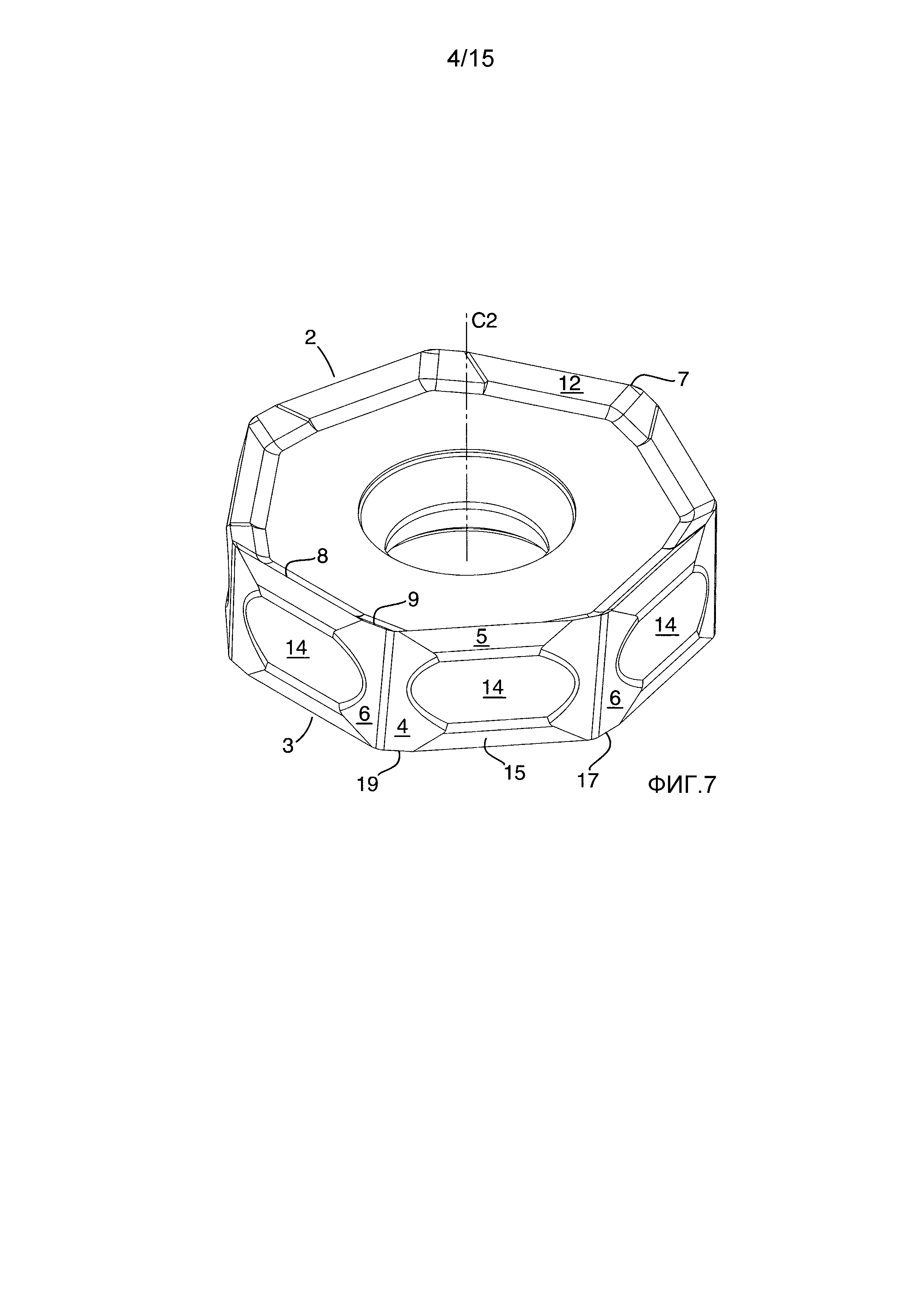

фиг. 7 представляет собой вид в перспективе на режущую пластину в соответствии с третьим вариантом изобретения;

фиг. 8 представляет собой частичный вид сверху на режущую пластину на фиг. 7;

фиг. 9 а-с представляют собой частичные виды сбоку и поперечное сечение по линиям IXa-IXa, IXb-IXb и вдоль линии IXc-IXc на фиг. 8 соответственно;

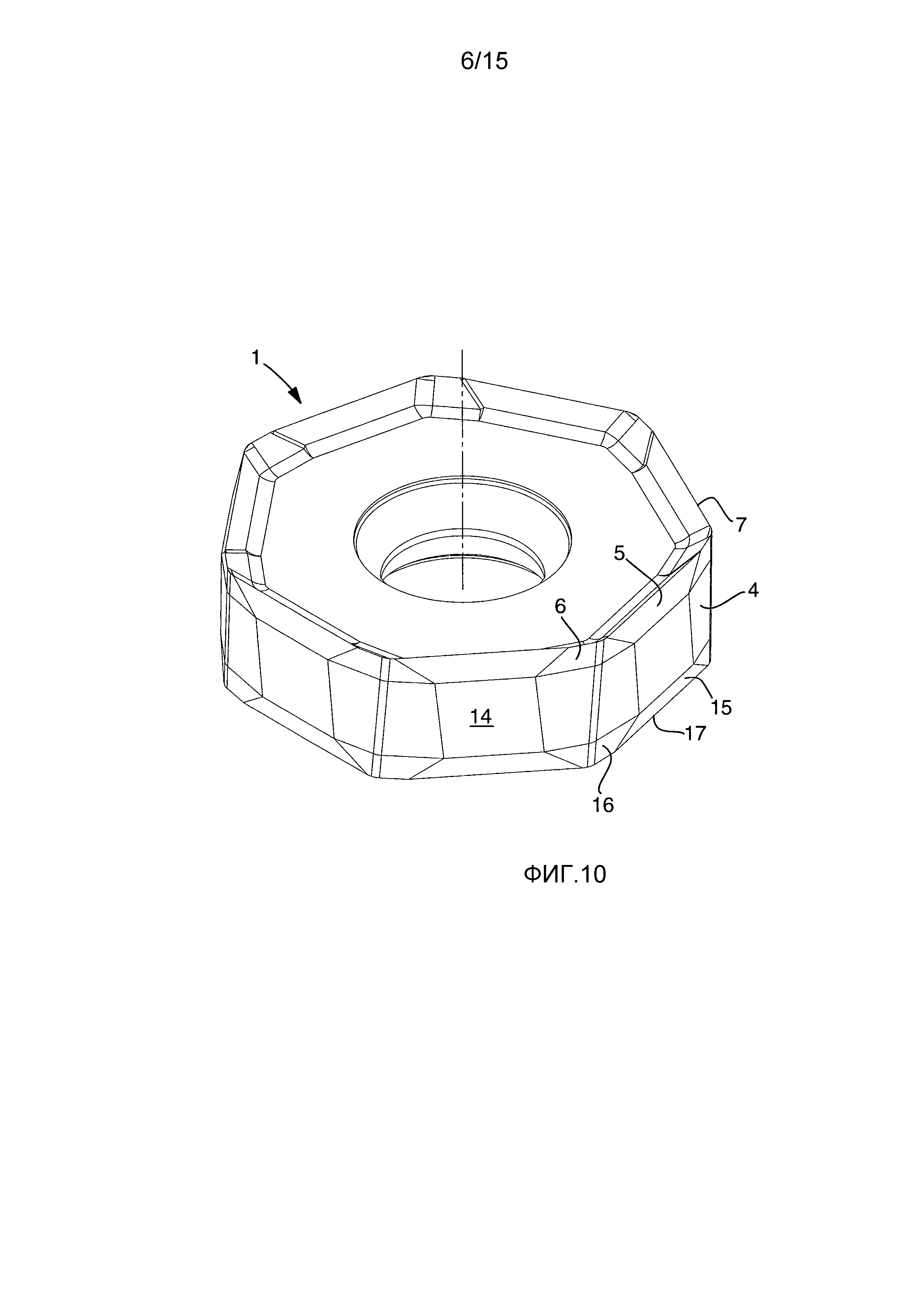

фиг. 10 представляет собой вид в перспективе на режущую пластину в соответствии с четвертым вариантом изобретения;

фиг. 11 представляет собой вид в перспективе на режущую пластину в соответствии с пятым вариантом изобретения;

фиг. 12 представляет собой вид сверху на режущую пластину на фиг. 11;

фиг. 13 представляет собой поперечное сечение вдоль линии на фиг. 12;

фиг. 14 представляет собой вид в перспективе на режущую пластину в соответствии с шестым вариантом изобретения;

фиг. 15 представляет собой вид в перспективе на фрезу в соответствии с изобретением;

фиг. 16 представляет собой вид сбоку на фрезу на фиг. 15;

фиг. 17 представляет собой осевой угол установки на частичном виде сбоку на фрезу на фиг. 15;

фиг. 18 представляет собой радиальный угол установки на частичном виде снизу на фрезу на фиг. 15;

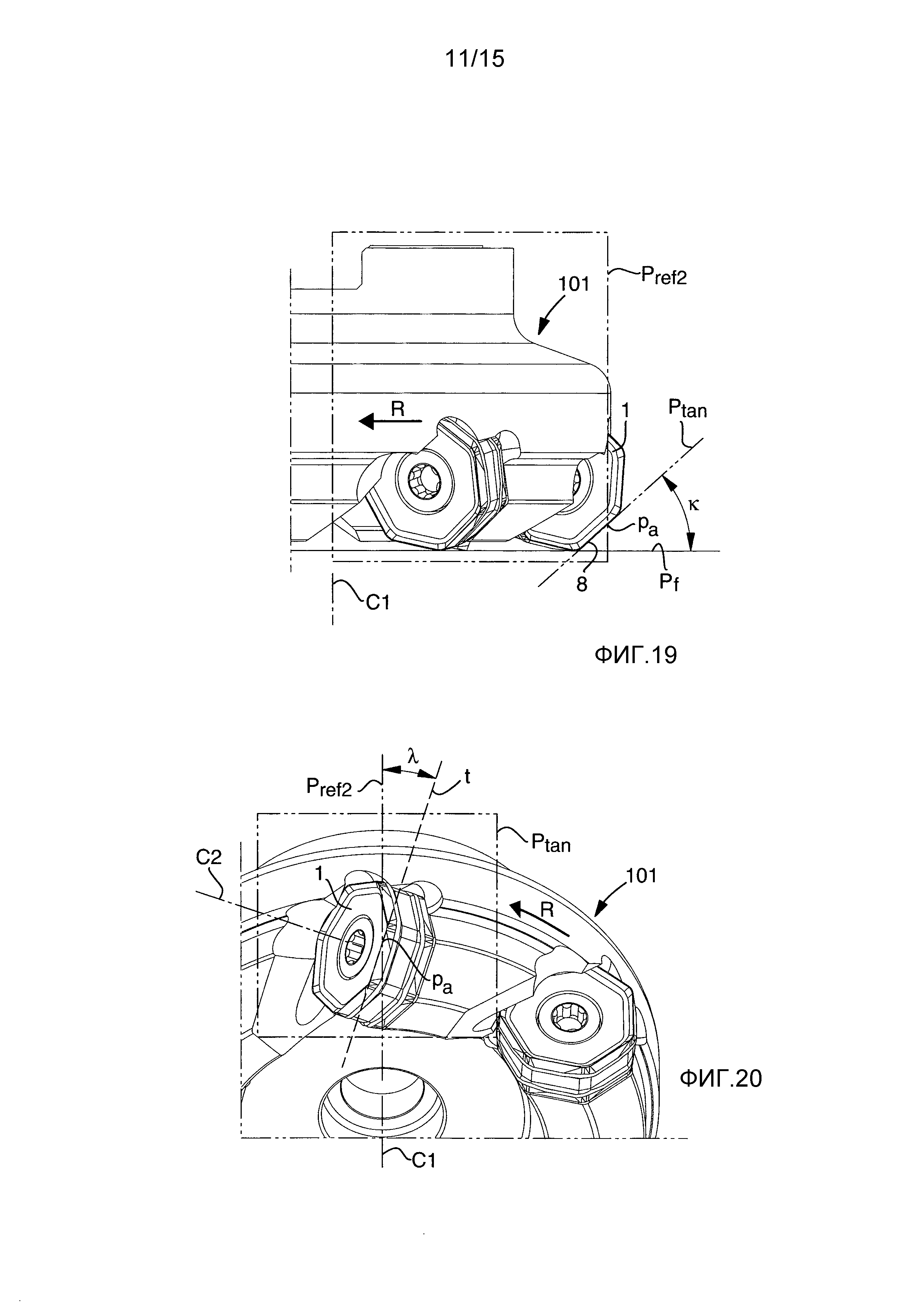

фиг. 19 представляет собой угол в плане на частичном виде сбоку на фрезу на фиг. 15;

фиг. 20 представляет собой угол наклона на частичном виде в перспективе на фрезу на фиг. 15;

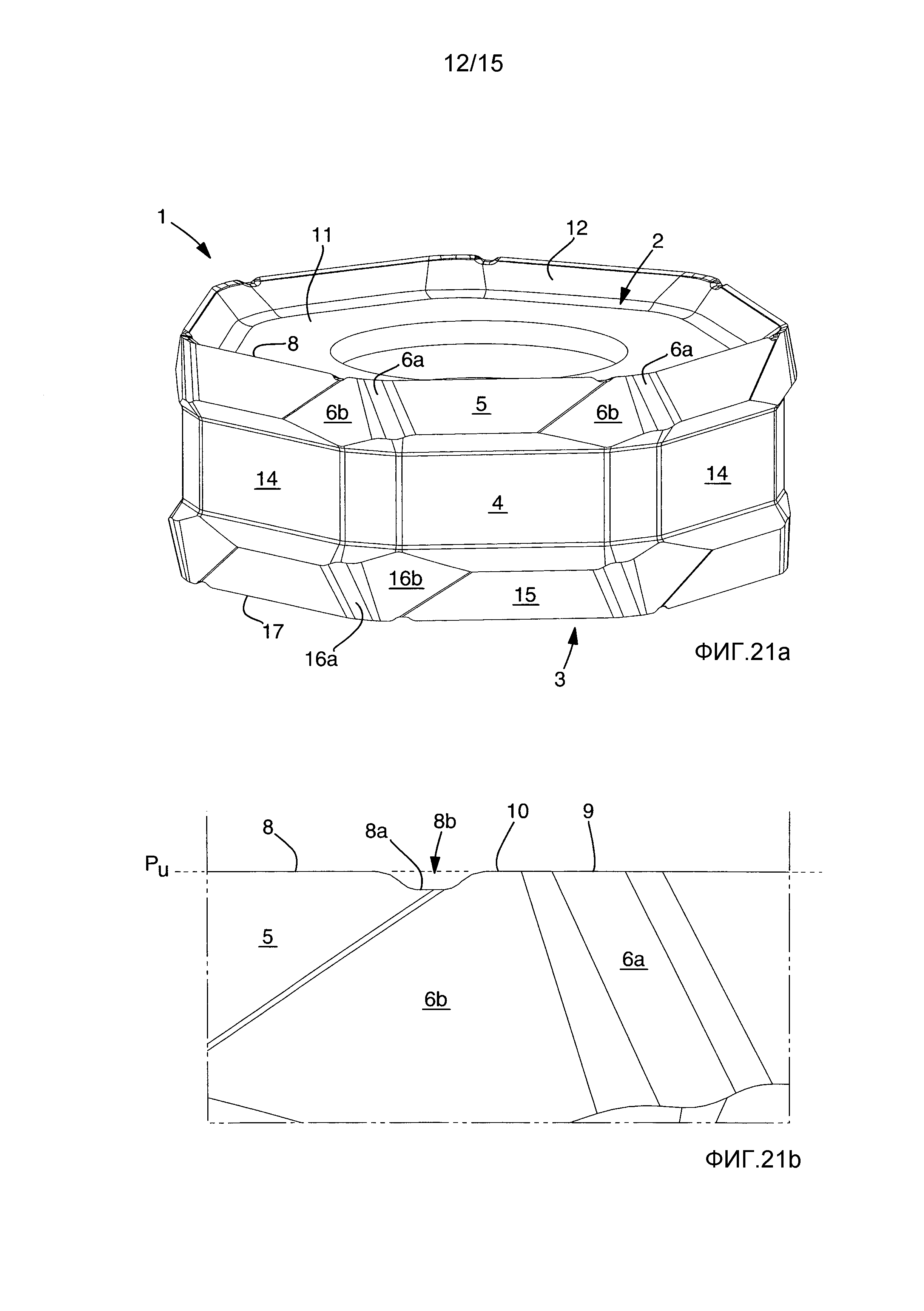

фиг. 21 а-b представляют собой вид в перспективе и вид сбоку на седьмой вариант режущей пластины;

фиг. 22 а-b представляют собой вид в перспективе и вид сбоку на восьмой вариант режущей пластины;

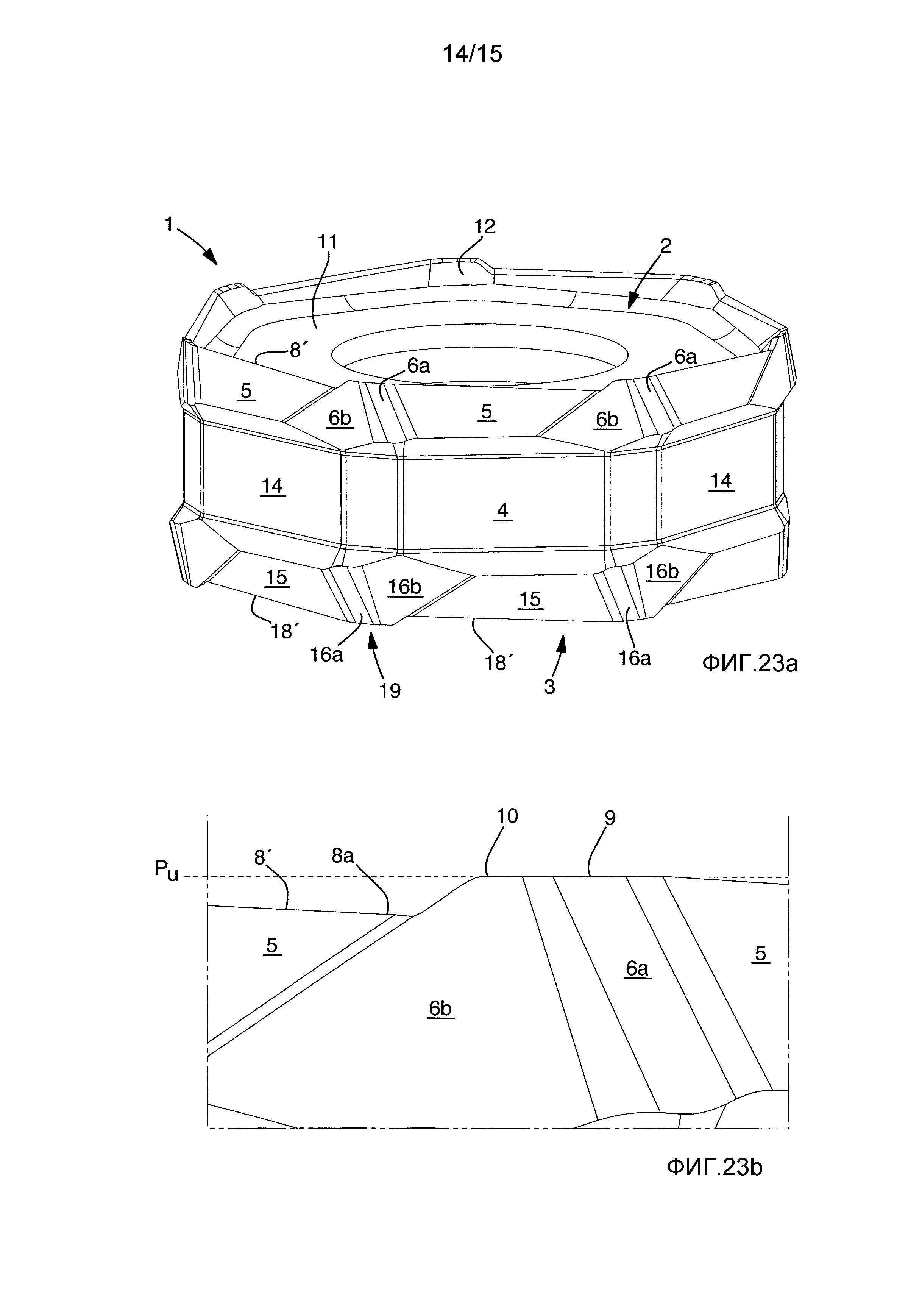

фиг.23 а-b представляют собой вид в перспективе и вид сбоку на девятый вариант режущей пластины; и

фиг. 24 a-b представляют собой десятый и одиннадцатый варианты соответственно переходной кромки в девятом варианте.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Режущая пластина в соответствии с первым вариантом изобретения показана на фиг. 1-4. Режущая пластина 1 является двухсторонней с многоугольной базовой формой и содержит верхнюю сторону 2, образующую верхнюю плоскость PU протяженности и идентичную нижнюю сторону 3, образующую нижнюю плоскость PL протяженности, которая параллельна верхней плоскости PU протяженности. Центральная ось С2 продолжается перпендикулярно через верхнюю плоскость PU протяженности и нижнюю плоскость PL протяженности. Верхняя сторона 2 и нижняя сторона 3 соединены боковой поверхностью 4, которая содержит несколько главных задних поверхностей 5, 15 и вспомогательных задних поверхностей 6а, 6b, 16а, 16b. Вокруг верхней стороны 2 продолжаются семь идентичных и поочередно используемых режущих кромок 7. Каждая режущая кромка содержит по существу прямолинейный участок 8 для удаления стружки главной режущей кромки и первый и второй участки 9, 10 вспомогательной режущей кромки, образованной как зачистные кромки. Участок 8 главной режущей кромки образован в переходе между верхней стороной 2 и одной из верхних главных задних поверхностей 5. Участок 9 первой вспомогательной режущей кромки образован в переходе между верхней стороной 2 и первой верхней вспомогательной задней поверхностью 6а в области между двумя участками 8 главной режущей кромки, т.е в области угла режущей пластины 1. Участок 10 второй вспомогательной режущей кромки образован в переходе между верхней стороной 2 и второй верхней вспомогательной задней поверхностью 6b. Участку 9 первой вспомогательной режущей кромки при этом придана форма для действия в качестве зачистной вспомогательной кромки, когда режущая пластина 1 установлена во фрезе с углом k в плане приблизительно 25°. Если вместо этого режущая пластина 1 установлена во фрезе с углом k в плане приблизительно 42°, участок 9 первой вспомогательной режущей кромки действует в качестве угловой кромки в то время, как участку 10 второй вспомогательной режущей кромки при этом угле в плане придана форма, чтобы действовать в качестве зачистной вспомогательной кромки. Таким образом, режущая пластина 1 в соответствии с этим вариантом может быть использована с двумя различными углами в плане. Участки кромки между участком 8 главной режущей кромки, участком 9 первой вспомогательной режущей кромки, участком 10 второй вспомогательной режущей кромки и следующим участком 8 главной режущей кромки образованы в виде радиусных переходов.

Режущая пластина 1 дополнительно содержит углубленную верхнюю базовую поверхность 11, продолжающуюся параллельно верхней плоскости PU протяженности. Верхняя стружечная поверхность 12 продолжается между верхними режущими кромками 7 и верхней базовой поверхностью 11. Далее, между режущими кромками 7 и базовой поверхностью 11 продолжается усиливающая фаска 13. Режущая пластина 1 в этом первом варианте также содержит на ее боковой поверхности 4 несколько углубленных опорных поверхностей 14, образующих сужение «талию» вокруг режущей пластины. Как может быть видно на фиг. 4а и 4b, радиальное расстояние измеренное от центральной оси С2 до углубленной опорной поверхности 14 ниже одного из участков 8 главной режущей кромки равно радиальному расстоянию от центральной оси С2 до участка 8 главной режущей кромки. Однако, в области угла соответствующее расстояние между углубленной опорной поверхностью 14 и центральной осью С2 меньше, чем расстояние от центральной оси С2 до участков 9, 10 вспомогательной режущей кромки. Между углубленной опорной поверхностью 14 и задними поверхностями 5, 6а, 6b образованы переходные поверхности.

Как может быть видно на виде сбоку на фиг. 2, главная задняя поверхность 5 образована под тупым внутренним углом α по отношению к верхней плоскости PU протяженности. На фиг. 4а показан тупой угол α в частичном сечении поперек задней поверхности. В этом варианте внутренний угол α составляет 107°. Вспомогательные задние поверхности 6а, 6b образованы под внутренними углами β1, β2 по отношению к верхней плоскости PU протяженности, как видно на виде сбоку. Это показано на фиг. 4b в поперечном сечении для верхней второй вспомогательной задней поверхности 6b, образованной под углом β2=97° и показано на фиг. 4с в поперечном сечении верхней первой вспомогательной задней поверхности 6а, образованной под углом β1=90,5°.

Режущая пластина 1 является индексируемой в различные положения индексации. В положении индексации одна из верхних режущих кромок 7 является режущей, причем верхняя сторона 2 частично образует переднюю поверхность, а нижняя сторона 3 образует опорную поверхность, опирающуюся на нижнюю опорную поверхность гнезда во фрезе. В другом положении индексации одна из числа нижних режущих кромок 17, продолжающихся вокруг нижней стороны 3, является режущей, причем нижняя сторона 3 частично образует переднюю поверхность, а верхняя сторона 2 образует опорную поверхность, опирающуюся на нижнюю опорную поверхность гнезда под пластину.

Фиг. 15-18 показывают режущую пластину 1 в соответствии с разновидностью первого варианта изобретения, установленную во фрезе 101 в соответствии с изобретением. Фреза 101 содержит корпус 102 и несколько режущих пластин 1. Корпус 102 включает передний торец 104, задний торец 105, между которыми продолжается центральная ось С1 вращения. Инструмент вращается в направлении R вращения вокруг центральной оси С1 вращения и наружная поверхность 106 является концентричной с осью С1. Несколько гнезд 107 под пластину образованы в переходе между передним торцом 104 и наружной поверхностью 106. Каждое гнездо 107 под пластину содержит нижнюю опорную поверхность, на которую опирается нижняя сторона 3 режущей пластины 1, боковую опору, содержащую две боковые опорные поверхности, на которые опираются две из углубленных опорных поверхностей 14, и стружечную канавку 110, выполненную спереди от гнезда 107 под пластину в направлении вращения R инструмента. Режущие пластины 1 жестко и съемно установлены в гнездах 107 посредством винта 111.

Инструменту, показанному на фиг. 15-19, придана такая форма, что участок 8 для удаления стружки главной режущей кромки расположен под углом k в плане примерно 42° так, что участок 9 первой вспомогательной режущей кромки действует как угловая кромка в то время, как участок 10 второй вспомогательной режущей кромки действует как зачистная вспомогательная кромка. Угол k в плане является углом, который участок 8 главной режущей кромки образует с направлением движения подачи фрезы, как показано на виде сбоку на фиг. 19. Угол k в плане более конкретно определяется как угол между плоскостью Ptan и плоскостью Pf, измеренный в координатной плоскости Pref2, указанные плоскости Ptan, Pf и Pref2 будут определены ниже. Угол в плане изменяется вдоль кромки, даже если кромка является прямой. Режущая пластина 1 установлена так, что верхняя плоскость PU протяженности расположена под отрицательным радиальным углом γf установки -35°. Радиальный угол γf установки, показанный на фиг. 18, является углом между верхней плоскостью PU протяженности и линией вдоль радиального вектора r инструмента, как видно на виде в плане. Более конкретно, радиальный угол γf установки определяется в плоскости Pf нормальной к центральной оси С1 вращения и проходящей через точку pk, в которой измеряется угол между координатной плоскостью Pref и верхней плоскостью протяженности PU, как показано на фиг. 18, которая является видом в плоскости Pf. Координатная плоскость Pref является плоскостью образованной центральной осью С1 вращения и радиальным вектором r перпендикулярным к центральной оси С1 вращения и проходящей через точку pk. Радиус r инструмента измеряется между центральной осью С1 вращения и точкой pk, которая для этой режущей пластины 1 расположена в переходе между участком 8 главной режущей кромки и смежным участком 10 второй вспомогательной режущей кромки, являющейся в этом варианте зачистной вспомогательной кромкой. При отрицательном угле γf установки верхняя плоскость PU протяженности направлена наружу по отношению к центральной оси С1 инструмента. Режущая пластина 1 дополнительно установлена так, что верхняя плоскость PU протяженности расположена под отрицательным осевым углом γm установки -10°. Осевой угол γm установки, показанный на фиг. 17, является углом между верхней плоскостью протяженности PU и центральной осью С1 вращения инструмента. Более конкретно осевой угол γm установки определяется путем измерения угла между верхней плоскостью протяженности PU и координатной плоскостью Pref в плоскости Pm (не показана), которая перпендикулярна верхней плоскости протяженности, параллельна центральной оси С1 вращения и проходит через точку pk. При отрицательном осевом угле γm установки верхняя плоскость PU протяженности наклонена к переднему торцу 104 фрезы. При угле k в плане приблизительно 42°, радиальном угле γf установки -35° и осевом угле γγm установки -10° участок 8 главной режущей кромки расположен под углом наклона λ приблизительно 20°. Угол наклона λ, показанный на фиг. 20, является углом, который участок 8 главной режущей кромки в точке pa или касательная t к участку 8 главной режущей кромки в этой точке образует со второй координатной плоскостью Pref2. Вторая координатная плоскость Pref2 является параллельной и включает центральную ось С1 вращения и включает точку pa на участке 8 главной режущей кромки. Угол наклона λ измеряется в касательной плоскости Ptan. Касательная плоскость Ptan является касательной к участку 8 главной режущей кромки в точке pa и перпендикулярной ко второй координатной плоскости Pref2. На фиг. 20 угол наклона λ показан, если смотреть на участок 8 главной режущей кромки снизу со стороны переднего торца 104 инструмента 101 вдоль линии, которая нормальна к касательной плоскости Ptan. Для режущей пластины 1 в соответствии с первым вариантом угол наклона λ является приблизительно постоянным вдоль участка 8 главной режущей кромки, поскольку участок 8 главной режущей кромки является по существу прямолинейным. Для изогнутого участка главной режущей кромки угол наклона будет переменным вдоль кромки.

При установке режущей пластины 1 в соответствии с первым вариантом во фрезу 101, как описано выше, зазор позади участка 8 главной режущей кромки в направлении вращения R инструмента оптимизирован по отношению к тупому внутреннему углу α так, что режущая пластина имеет высокую прочность с обеспечением в то же время достаточного зазора. Зазор позади зачистной вспомогательной режущей кромки 10 является существенным благодаря отрицательному осевому углу γmустановки. При выбранных значениях внутренних углов α, β1 и β2 зазор позади участка 8 главной режущей кромки и вспомогательных режущих кромок 9, 10 находятся в приемлемом диапазоне. Углубленная верхняя базовая поверхность 11 гарантирует, что достигается положительный передний угол, несмотря на большой отрицательный радиальный угол γfустановки. Для этой цели базовая поверхность 11 в этом варианте образована на расстоянии 1,, мм от участка 8 главной режущей кромки. Стружечная поверхность 12 на главном участке главной режущей кромки 8 наклонена под углом φ1 между 40° и 55°, здесь приблизительно 44°, по отношению к верхней плоскости PU протяженности. Усиливающая фаска 13 расположена под углом ϕ2 между 25° и 45°, как показано на фиг. 4а. Углубленные опорные поверхности 14, образованные в боковой поверхности 4 режущей пластины 1, обеспечивают большую опорную область, опирающуюся на боковые опорные поверхности фрезы 101. Это предотвращает поворот режущей пластины 1 в гнезде 107 под пластину фрезы 101.

Фрезе, в которой установлена режущая пластина 1 в соответствии с первым вариантом, может быть вместо этого придана форма с углом k в плане приблизительно 25°, в этом случае участок 9 первой вспомогательной режущей кромки действует как зачистная вспомогательная кромка. Участок 10 второй вспомогательной режущей кромки для незначительных глубин резания не является активным в качестве режущей кромки. Однако, участок 10 второй вспомогательной режущей кромки смежной с активным участком 8 главной режущей кромки может быть использован в качестве продолжения участка 8 главной режущей кромки при большой глубине резания. Для угла k в плане приблизительно 25° осевой угол γm может быть выбран до -17° и радиальный угол γf установки - до -45°, в этом случае угол наклона λ составляет приблизительно 33°. Предпочтительно регулировать радиальный и осевой углы установки так, что угол наклона λ находится в диапазоне 15°≤λ≤50°.

Теперь будут описаны другие варианты режущей пластины 1. Следует отметить, что одними и теми же позициями обозначены те же или сходные элементы во всех раскрытых вариантах.

Второй вариант режущей пластины в соответствии с изобретением показан на фиг. 5, 6. Режущая пластина 1 в соответствии с этим вариантом отличается от режущей пластины 1 по первому варианту только тем, что в ней отсутствуют углубленные опорные поверхности. Вместо этого боковая поверхность 4 продолжается без выемок от верхних режущих кромок 7 к нижним режущим кромкам 17, включая верхние задние поверхности 5, 6а, 6b и нижние задние поверхности 15, 16а, 16b. Боковая поверхность 4 включает также опорные поверхности 14 без выемок, продолжающиеся между главными задними поверхностями 5, 15.

Третий вариант режущей пластины в соответствии с изобретением показан на фиг. 7-9. Режущая пластина 1 в соответствии с этим вариантом также является двухсторонней и индексируемой и отличается от режущей пластины в соответствии с первым вариантом тем, что она содержит верхние режущие кромки 7, каждая из которых включает участок 8 главной режущей кромки и один участок 9 вспомогательной режущей кромки в форме зачистной вспомогательной кромки. Между участком 9 вспомогательной режущей кромки и последующим участком 8 главной режущей кромки находится радиусный переход. Поскольку режущая пластина 1 является двухсторонней, нижняя сторона 3 является идентичной верхней стороне 2 с нижними режущими кромками 17, продолжающимися вокруг нижней стороны 3. Режущая пластина 1 в соответствии с этим вариантом дополнительно отличается от первого варианта тем, что в ней отсутствует усиливающая фаска. Вместо этого верхняя сторона 2 образована со стружечной поверхностью 12 продолжающейся между верхними режущими кромками 7 и углубленной верхней базовой поверхностью 11. Режущая пластина 1 отличается также конструкцией боковой поверхности 4. Здесь боковая поверхность 4 содержит верхнюю и нижнюю главные задние поверхности 5, 15 и вспомогательную заднюю поверхность 6, которая продолжается везде между участком 9 верхней вспомогательной режущей кромки и соответствующим участком 19 нижней вспомогательной режущей кромки. Углубленные опорные поверхности 14 являются округленными и расположены только ниже участков 8 верхней главной режущей кромки. Как может быть видно на фиг. 9а-с, верхняя главная задняя поверхность образована под тупым внутренним углом α 107° по отношению к верхней плоскости PU протяженности, в то время как вспомогательная задняя поверхность 6 расположена под близким к прямому внутренним углом β по отношению к верхней плоскости PU протяженности. При этих углах режущая пластина оптимизирована так, что небольшие отрицательные осевые углы установки и значительные отрицательные радиальные углы установки, зазоры позади участка 8 главной режущей кромки и участка 9 вспомогательной режущей кромки находятся в приемлемом диапазоне.

Четвертый вариант режущей пластины в соответствии с изобретением показан на фиг. 10. Режущая пластина 1 в соответствии с этим вариантом отличается от режущей пластины в соответствии с третьим вариантом только тем, что в ней отсутствуют углубленные опорные поверхности. Вместо этого боковая поверхность 4 продолжается без выемок от верхних режущих кромок 7 к нижним режущим кромкам 17, включая верхние задние поверхности 5, нижние главные задние поверхности 15, опорные поверхности 14 без выемок, продолжающиеся между главными задними поверхностями 5, 15, и верхние и нижние вспомогательные задние поверхности 6, 16.

Пятый вариант режущей пластины в соответствии с изобретением показан на фиг. 11-13. Режущая пластина 1 в соответствии с этим вариантом отличается от третьего варианта тем, что вместо зачистной вспомогательной режущей кромки участок 9 вспомогательной режущей кромки образован как изогнутая режущая кромка 9 с угловым радиусом, образующим радиус кривизны. Участок 9 изогнутой режущей кромки продолжается между двумя смежными участками 8 главной режущей кромки. Режущая пластина дополнительно отличается от третьего варианта тем, что она содержит усиливающую фаску 13, продолжающуюся между верхними режущими кромками 7 и верхней стружечной поверхностью 12. Также как в третьем варианте боковая поверхность 4 образована с округленными углубленными опорными поверхностями 14 ниже верхних главных задних поверхностей 5. Вспомогательная задняя поверхность 6 образована в виде изогнутой поверхности с плавным переходом между главной задней поверхностью 5 и вспомогательной задней поверхностью 6. Поскольку режущая пластина 1 в соответствии с пятым вариантом образована с изогнутыми режущими кромками 9 с угловым радиусом, режущая пластина в соответствии с этим вариантом имеет зеркальную симметрию по отношению к линии, показанной на фиг. 12, т.е. биссектрисе делящей изогнутую режущую кромку 9 на две равные части. Как может быть видно на фиг. 13, вспомогательная задняя поверхность 6 ниже биссектрисы образована под прямым углом β по отношению к верхней плоскости PU протяженности в то время, как главная задняя поверхность 5 образована под тупым внутренним углом α примерно 107°. Когда режущая пластина 1 в соответствии с этим вариантом установлена во фрезе с отрицательным радиальным углом γf установки -35° и отрицательным осевым углом γm установки -10°, рабочий зазор позади как участка 8 главной режущей кромки, так и позади участка 9 вспомогательной режущей кромки составляет приблизительно 10°.

Шестой вариант режущей пластины в соответствии с изобретением показан на фиг. 14. Режущая пластина 1 в соответствии с этим вариантом отличается от пятого варианта только тем, что в ней отсутствуют углубленные опорные поверхности, вместо этого она имеет опорные поверхности 14 без выемок ниже верхних главных задних поверхностей 5.

Седьмой вариант режущей пластины в соответствии с изобретением показан на фиг. 21а и 21b. Режущая пластина в соответствии с этим вариантом отличается от режущей пластины по первому варианту только тем, что концевая часть 8а участка 8 главной режущей кромки образует углубление 8b, как видно на виде сбоку на режущую пластину, так, что концевая часть 8а участка 8 главной режущей кромки расположена ниже последующего участка 9, 10 вспомогательной режущей кромки по отношению к верхней плоскости PU протяженности. Посредством этого достигается гарантированный зазор между заготовкой и нерабочим участком 8 главной режущей кромки, примыкающим к рабочему участку 9, 10 вспомогательной режущей кромки. Следовательно, углубление 8b в концевой части 8а нерабочего участка 8 главной режущей кромки, расположенное радиально внутри рабочего участка 9, 10 вспомогательной режущей кромки в процессе фрезерования (см. фиг. 19) обеспечивает зазор с обработанной поверхностью Pf. Этот вариант является также двухсторонним с нижней стороной 3 идентичной верхней стороне 2 так, что режущая пластина является индексируемой в семь различных положений индексации на верхней стороне 2 и семь различных положений индексации на нижней стороне 3.

Восьмой вариант режущей пластины в соответствии с изобретением показан на фиг. 22а и 22b. Режущая пластина по этому варианту отличается от режущей пластины по первому варианту только тем, что концевая часть 5а главной задней поверхности 5 вблизи концевой части 8а участка главной режущей кромки имеет меньший внутренний угол, чем тупой внутренний угол α остальной главной задней поверхности. Концевая часть 5а главной задней поверхности 5 может быть выполнена с внутренним углом вблизи 90° или в том же диапазоне, как внутренний угол, выполненный на вспомогательной задней поверхности. Этот вариант обеспечивает другой путь достижения гарантированного зазора между заготовкой и нерабочим участком 8 главной режущей кромки, примыкающим к рабочему участку 9, 10 вспомогательной режущей кромки. Концевая часть 5а главной задней поверхности 5 вблизи концевой части 8а нерабочей главной режущей кромки 8 расположена радиально внутри рабочего участка 9, 10 вспомогательной режущей кромки в процессе фрезерования (см. фиг. 19) и очищает обработанную поверхность Pf. Этот вариант также является двухсторонним с нижней стороной 3 идентичной верхней стороне 2 так, что режущая пластина является индексируемой в семь различных положений индексации на верхней стороне 2 и в семь различных положений индексации на нижней стороне 3.

Девятый вариант режущей пластины в соответствии с изобретением показан на фиг. 23а и 23b. Режущая пластина в соответствии с этим вариантом отличается от режущей пластины по первому варианту только тем, что участок 8’ главной режущей кромки наклонен, как видно на виде сбоку на режущую пластину, так, что участок 8’ главной режущей кромки опускается по отношению к верхней плоскости PU протяженности в направлении его конца, причем концевая часть 8а участка 8 главной режущей кромки расположена ниже последующего участка 9, 10 вспомогательной режущей кромки по отношению к верхней плоскости PU протяженности. В этом варианте также достигается гарантированный зазор между заготовкой Pf (см. фиг. 19) и нерабочим участком главной режущей кромки, расположенным радиально внутри примыкающего рабочего участка 9, 10 вспомогательной режущей кромки в процессе фрезерования. Существует возможная опасность того, что, по меньшей мере, концевая часть 8а нерабочего участка главной режущей кромки и, в особенности ее главная задняя поверхность 5, примыкающая к рабочему участку 9, 10 вспомогательной режущей кромки, будет сталкиваться с заготовкой (поверхность Pf) в процессе фрезерования. Зазор при этом достигается путем наклона (нерабочего) участка 8 главной режущей кромки так, что, по меньшей мере, его концевая часть 8а расположена ниже последующего (рабочего) участка 9, 10 вспомогательной режущей кромки по отношению к верхней плоскости PU протяженности. Фиг. 23а и 23b показывают участок главной режущей кромки, образованный как прямая кромка 8’, имеющая постоянный наклон вдоль всей ее длины. Он может быть, однако, частично наклонным или изогнутым на виде сбоку на режущую пластину при условии, что концевая часть 8а расположена ниже участка 9, 10 вспомогательной режущей кромки.

Фиг. 24а и 24b показывают десятый и одиннадцатый варианты соответственно перехода между наклонным участком 8’ главной режущей кромки и участком 10 вспомогательной режущей кромки по девятому варианту. Концевая часть 8а участка 8’ главной режущей кромки при этом соединена или включает поднимающуюся переходную кромку 8с, соединенную с участком 10 последующей вспомогательной режущей кромки. Поднимающаяся переходная кромка 8с является относительно короткой и используется для плавного соединения конца участка 8а режущей кромки с участком последующей вспомогательной режущей кромки, чтобы избежать крутых/острых углов. Это может увеличить прочность линии режущей кромки в переходе между участками режущей кромки. В десятом варианте, показанном на фиг. 24а, концевая часть 8а наклоненного участка 8’ главной режущей кромки частично продолжается в и посредством этого углубляет второстепенную часть участка 10 вспомогательной режущей кромки, причем поднимающаяся переходная кромка 8с образована и присоединена к участку 10 вспомогательной режущей кромки. В одиннадцатом варианте, показанном на фиг. 24b, концевая часть 8а наклоненного участка 8’ главной режущей кромки включает поднимающуюся переходную кромку 8с, соединенную с последующим участком 10 вспомогательной режущей кромки.

Изобретение не ограничено раскрытыми вариантами и может быть изменено и модифицировано в объеме последующей формулы изобретения. Например, режущие кромки могут включать участки изогнутой режущей кромки, режущая пластина может быть односторонней с режущими кромками, продолжающимися только вокруг верхней стороны, режущая пластина с участком изогнутой вспомогательной режущей кромки с угловым радиусом может быть образована с плоскими углубленными боковыми опорными поверхностями вместо округленных, геометрия пластины может быть с или без усиливающей фаски или фасок, усиливающая фаска и/или стружечная поверхность могут быть изогнутыми поверхностями, или режущая пластина может быть образована с большим числом режущих кромок таким, как восемь режущих кромок или более. Режущая пластина может быть спроектирована для инструмента с левым направлением вращения, также как для инструмента с правым направлением вращения. Режущая пластина может также, вместо закрепления винтом, быть закреплена, например, прихватами.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1 режущая пластина

2 верхняя сторона

3 нижняя сторона

4 боковая поверхность

5 верхняя главная задняя поверхность

5а концевая часть верхней главной задней поверхности

6 вспомогательная задняя поверхность

6а, 6b верхние вспомогательные задние поверхности

7 верхние режущие кромки

8 участок верхней главной режущей кромки

8’ наклоненный участок верхней главной режущей кромки

8а концевая часть участка главной режущей кромки

8b углубление, образованное концевой частью

8с переходная кромка

9 участок верхней вспомогательной режущей кромки

10 участок верхней вспомогательной режущей кромки

11 базовая поверхность

12 стружечная поверхность

13 усиливающая фаска

14 опорные поверхности

15 нижняя главная задняя поверхность

16 нижняя вспомогательная задняя поверхность

16а, 16b нижние вспомогательные задние поверхности

17 нижние режущие кромки

18 участок нижней главной режущей кромки

19 участок нижней вспомогательной режущей кромки

101 фреза

102 корпус

104 передний торец

105 задний торец

106 наружная поверхность

107 гнездо под пластину

110 стружечная канавка

111 винт

PU верхняя плоскость протяженности

PL нижняя плоскость протяженности

Pref координатная плоскость

Pref2 вторая координатная плоскость

Ptan касательная плоскость

Pf плоскость

Pm плоскость

pk точка

pa точка

С1 центральная ось вращения фрезы

С2 центральная ось режущей пластины

r радиальный вектор

t касательная

k угол в плане

λ угол наклона

γf радиальный угол установки

γm осевой угол установки

α внутренний угол между PU и главной задней поверхностью

β, β1, β2 внутренний угол между PU и вспомогательной задней поверхностью

ϕ1 угол между PU и стружечной поверхностью

ϕ2 угол между PU и усиливающей фаской.

Реферат

Группа изобретений относится к обработке материалов резанием и может быть использована при обработке поверхностей торцовыми фрезами. Индексируемая режущая пластина содержит верхнюю сторону и параллельную ей нижнюю сторону. Центральная ось продолжается перпендикулярно через верхнюю и нижнюю плоскости протяженности. Боковая поверхность соединяет верхнюю сторону и нижнюю сторону и содержит множество верхних главных задних поверхностей и вспомогательных задних поверхностей, по меньшей мере шесть идентичных и поочередно используемых верхних режущих кромок. Каждая режущая кромка содержит участок для удаления стружки главной режущей кромки и по меньшей мере один участок вспомогательной режущей кромки. Верхняя сторона содержит углубленную верхнюю базовую поверхность и верхнюю стружечную поверхность между верхними режущими кромками и верхней базовой поверхностью. Угол стружечной поверхности выбран в диапазоне 35°≤ϕ≤55°, предпочтительно 40°≤ϕ≤55°, по отношению к верхней плоскости протяженности и расположен вдоль участка главной режущей кромки. Повышается прочность режущих кромок, улучшается отвод стружки, обеспечивается плавность обработки снижение шума. 2 н. и 16 з.п. ф-лы, 24 ил.

Формула

Документы, цитированные в отчёте о поиске

Режущая пластина

Комментарии