Система программированного профилирования поверхности катания колесной пары рельсового транспортного средства - RU2709910C2

Код документа: RU2709910C2

Чертежи

Описание

Изобретение относится к области машиностроения преимущественно к автоматическим или полуавтоматическим токарным станкам для обработки без снятия колес, устанавливаемых под рельсовыми транспортными средствами.

Известна система программированного профилирования поверхности катания колесной пары рельсового транспортного средства, содержащая связанный с блоком ЧПУ портативный токарный станок, включающий в себя основание, режущий инструмент, закрепленный с возможностью взаимодействия с колесом посредством механизма скольжения монтажного столика с первой скользящей частью вдоль оси Х прямой подачи и второй скользящей частью вдоль оси У – боковой подачи, снабженные соответствующими сервоприводами, выполненными с возможностью управления блоком ЧПУ, средство крепления основания к рельсовым путям и распорка установленная перпендикулярно рельсам между основанием и противолежащим рельсом, при этом блок ЧПУ связан с блоком записи и электронного преобразования исходного профиля поверхности катания, механизм подъема и средство вращения колесной пары (Патент США US8186250, МПК B23B 5/28, НКИ 82/1.11, 29.05.2012г., приоритет 14.01.2010г.).

Данное техническое решение является наиболее близким к изобретению по технической сущности и достигаемому результату, поэтому принято за прототип.

К недостаткам конструкции следует отнести невысокое качество и увеличенная продолжительность обработки поверхности катания колеса.

Технический результат от использования изобретения заключается в повышении качества и уменьшение продолжительности профилирования за счет автоматической адаптации нагрузочных режимов привода вращения с параметрами токарного профилирования поверхности катания колеса.

Ниже приведены общие и частные существенные признаки, характеризующие причинно-следственную связь изобретения с указанным техническим результатом.

Система программированного профилирования поверхности катания колесной пары рельсового транспортного средства содержит средство токарной обработки, включающее в себя портативный токарный станок ПТС, снабженный блоком числового программного управления ЧПУ-ПТС и средство вращения колесной пары, снабженное блоком числового программного управления ЧПУ-СВКП. ПТС включает в себя верхний и нижний суппорты, режущий инструмент, закрепленный на резцедержателе с возможностью взаимодействия с обрабатываемым колесом посредством механизма скольжения монтажного столика с первой скользящей частью вдоль оси У прямой подачи и второй скользящей частью вдоль оси Х – боковой подачи, снабженных соответствующими сервоприводами, выполненными с возможностью управления блоком ЧПУ-ПТС. Нижний суппорт закреплен разъемно с возможностью поперечного перемещения на опорной плите, которая снабжена средством крепления к рельсовым путям и распоркой регулируемой длины, установленной перпендикулярно рельсам между опорной плитой и противолежащим рельсом. Система имеет механизм подъема колесной пары. Механизм скольжения монтажного столика связанный с первой скользящей частью вдоль оси У прямой подачи выполнен в виде ШВП, винт которой установлен в стакане, закрепленном на верхнем суппорте и расположен вдоль оси У между параллельными ей двумя направляющим качения, прикрепленными к монтажному столику и подвижно соединенными с четырьмя попарно расположенными на направляющих верхними роликовыми каретками, закрепленными на верхнем суппорте. Механизм скольжения монтажного столика связанный со второй скользящей частью вдоль оси Х боковой подачи выполнен в виде ШВП, винт которой установлен в стаканах, установленных на нижнем суппорте и расположен вдоль оси Х между параллельными ей двумя направляющим качения, прикрепленными к нижнему суппорту и подвижно соединенными с четырьмя попарно расположенными на указанных направляющих качения нижними роликовыми каретками, закрепленными на верхнем суппорте. Механизмы скольжения первой и второй частей связаны с соответствующими сервоприводами через понижающие скорость редукторы и соединительные муфты. Ходовая гайка ШВП прямой подачи верхней каретки вдоль оси У установлена в первой скользящей части, между ходовой гайкой ШВП боковой подачи нижней каретки вдоль оси Х и стаканами опоры винта второй скользящей части установлены телескопические ленточные пружины сжатия. Блок ЧПУ-ПТС включает в себя: центральный контроллер управления, со связанными с ним: блоком параметров исходного профиля (записи и электронного преобразования исходного профиля поверхности катания); средой программирования; блоком удаленного доступа и сервисной диагностики с возможностью выхода в глобальную сеть Internet для получения и передачи данных. К среде программирования через блок считывания записи имеет доступ мобильное средство связи с возможностью автоматического чтения–записи данных на внутренний сервер с базой данных предприятия. Соединенная с центральным контроллером управления операторская панель выбора типа профиля связана через процессор с блоком управления сервоприводом первой скользящей части вдоль оси У прямой подач. Центральный контроллер управления связан через процессор с блоком управления сервоприводом второй скользящей части вдоль оси Х боковой подачи. Блок управления сервоприводом первой скользящей части синхронизирован с блоком управления сервоприводом второй скользящей част. Средство крепления опорной плиты нижнего суппорта к рельсовым путям выполнено в виде нивелировочного устройства, включающего в себя регулируемые захваты за рельс и, по меньшей мере, четыре опорных винтовых стойки регулируемой длины, верхняя подвижная часть которых соединена с плитой, а нижняя неподвижная часть установлена на опорной поверхности. В качестве средства вращения колесной пары может быть использован штатный привод колесной пары транспортного средства. В качестве средства вращения колесной пары может быть использован автономный привод вращения, который включает в себя основание, снабженное средством крепления к рельсу и, размещенный на устройстве сервопривод вращения ведущего ролика, выполненный в виде электродвигателя, корпус которого закреплен на одной боковине С-образной цапфы, а его ротор соединен с валом, установленным на подшипниках и, несущим жестко прикрепленный к нему ведущий ролик. Свободные концы боковин цапфы шарнирно прикреплены посредством осей к опорам, установленным на основании. К средней части цапфы прикреплена вилка, шарнирно соединенная с ходовой гайкой ШВП, винт которой снабжен средством его вращения, управляемого блоком управления сервоприводом поджатия ведущего ролика. Блок управления сервоприводом поджатия ведущего ролика и блок управления сервоприводом вращения ролика синхронизированы с параметрами профилирования колеса на токарном станке с возможностью обеспечения постоянного усилия поджатия посредством взаимодействия блока ЧПУ–СВКП привода ролика с блоком ЧПУ-ПТС токарного станка. Блок ЧПУ-СВКП включает в себя блок управления сервоприводом поджатия ролика, связанный с библиотекой рабочих параметров (базой данных безопасности, синхронизации осей и контроля поломок), и блок управления сервоприводом вращения ролика, причем последний блок управления синхронизирован с блоком управления сервоприводом поджатия ведущего ролика. Блок управления сервоприводом вращения соединен с блоком входов/выходов цифровых и аналоговых сигналов. Сервопривод прижатия ролика может быть выполнен в виде электродвигателя или в виде гидропривода. Беговая дорожка ролика может быть выполнена из резины или из сжатого полиуретана. Беговая дорожка ролика может быть выполнена с равномерно распределенными по ее поверхности наклонными насечками в сторону реборды обрабатываемого колеса. Ролик может быть выполнен металлическим.

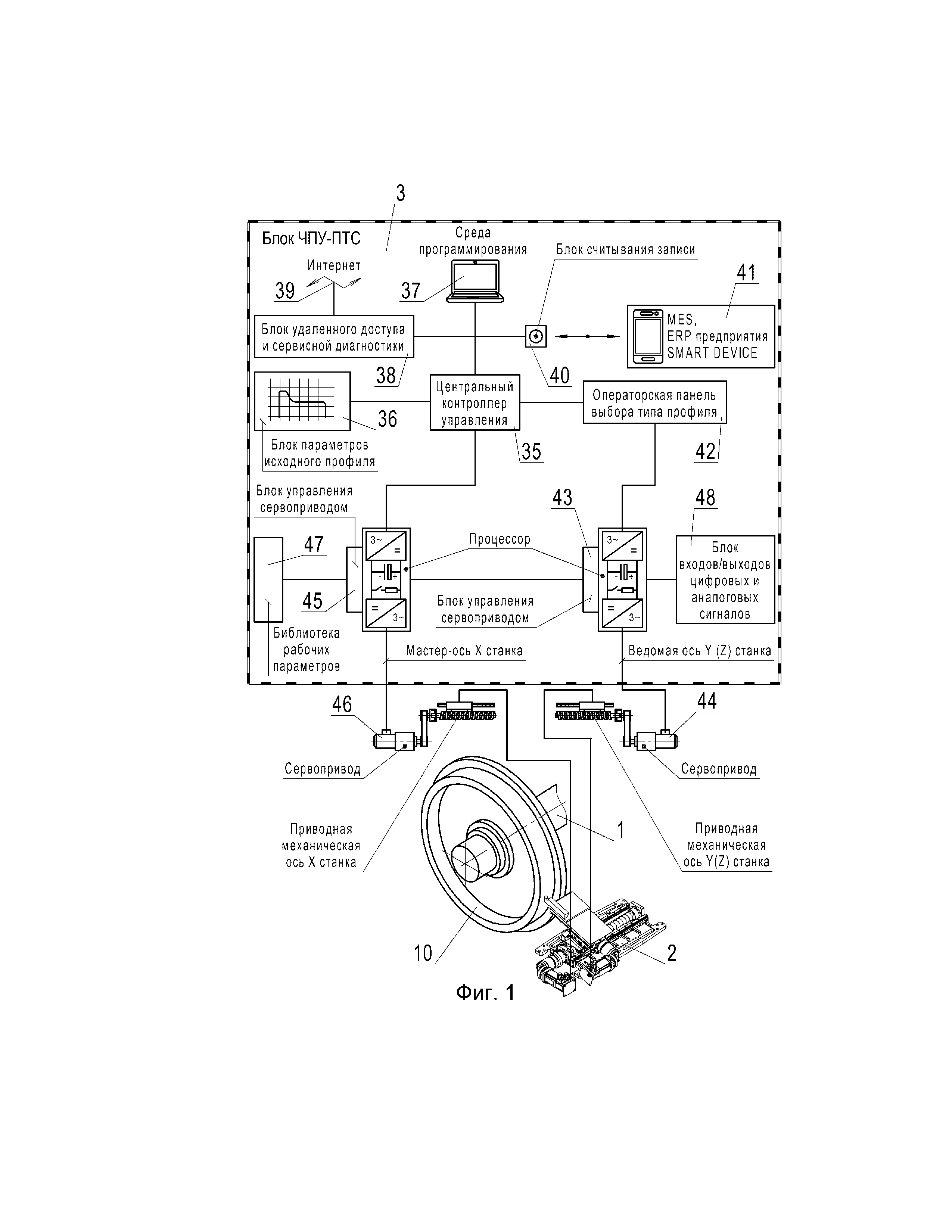

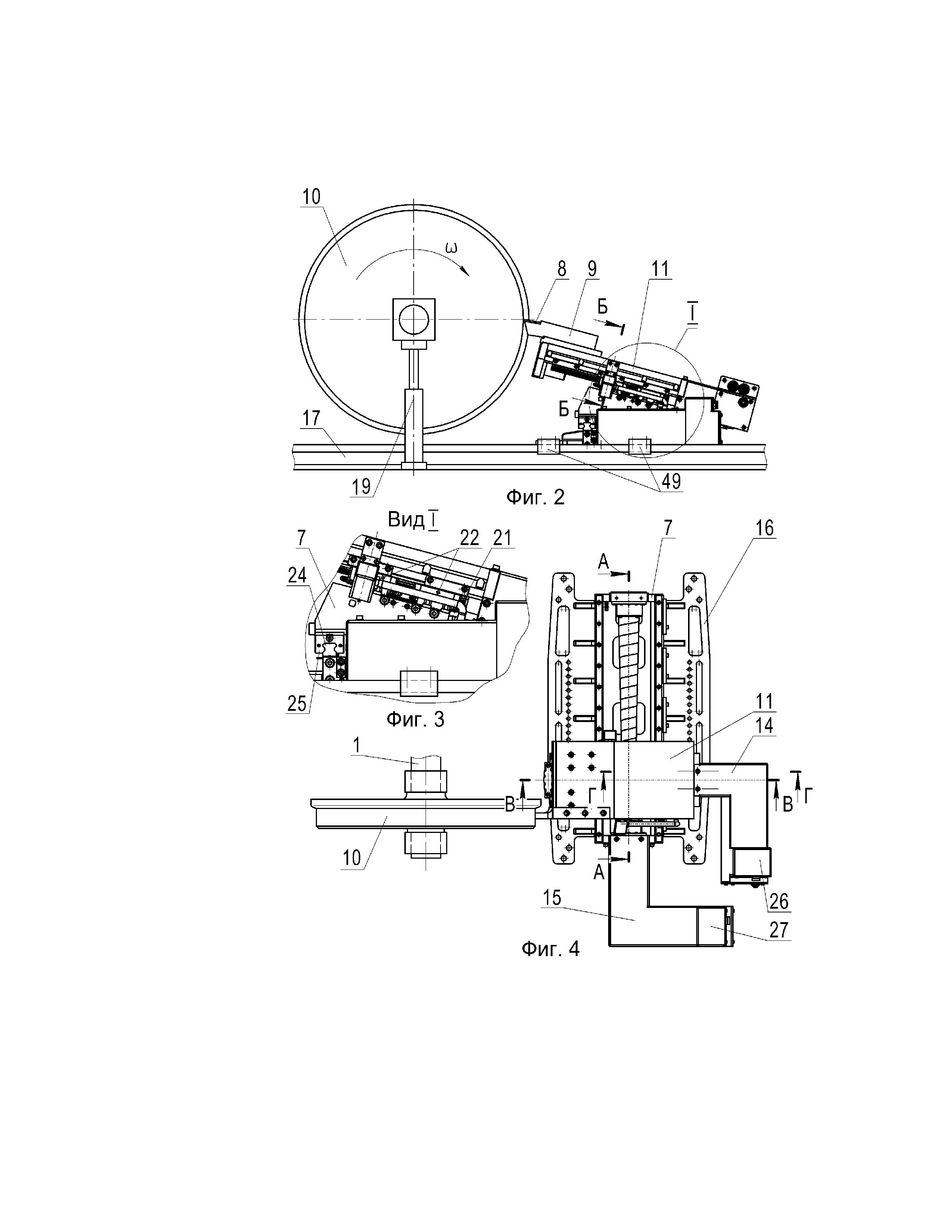

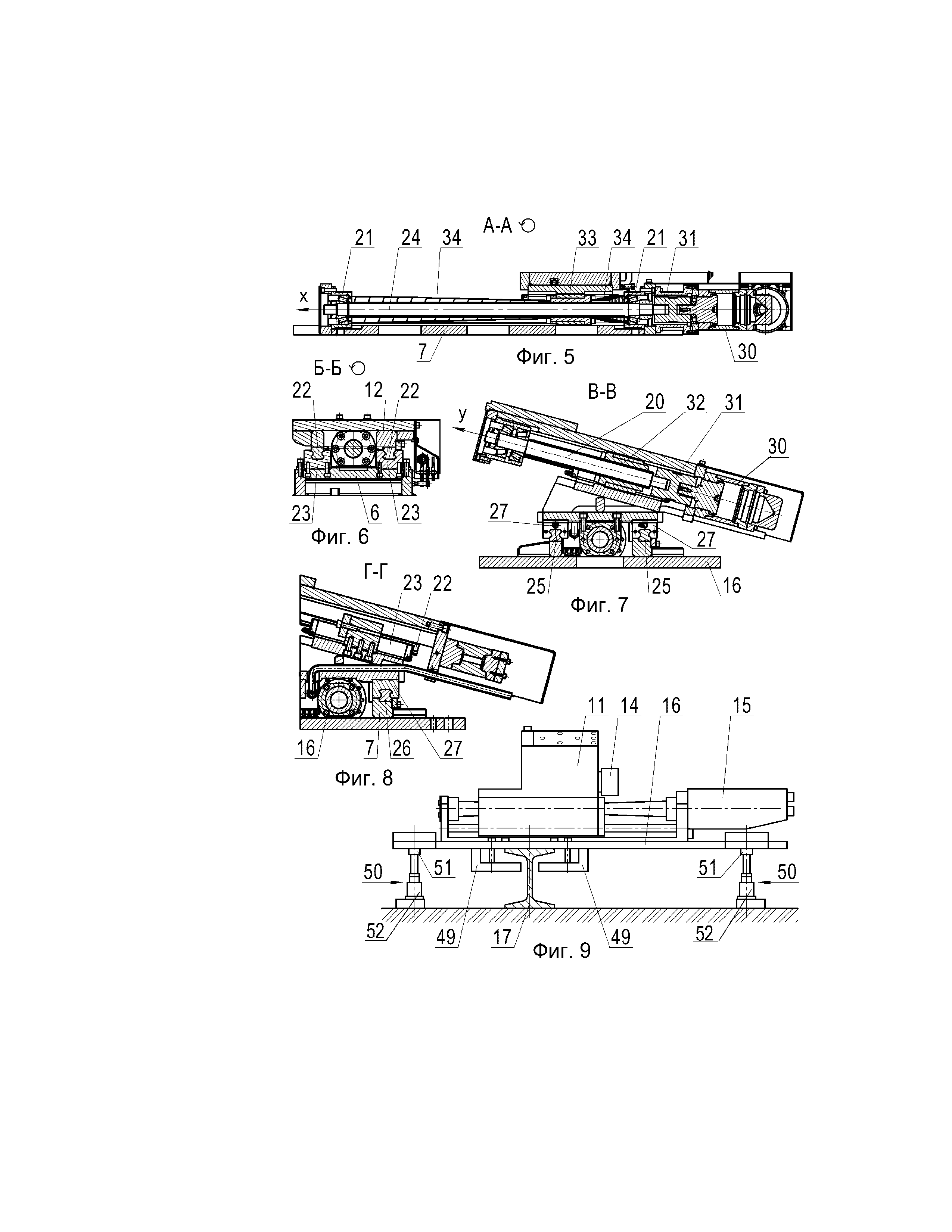

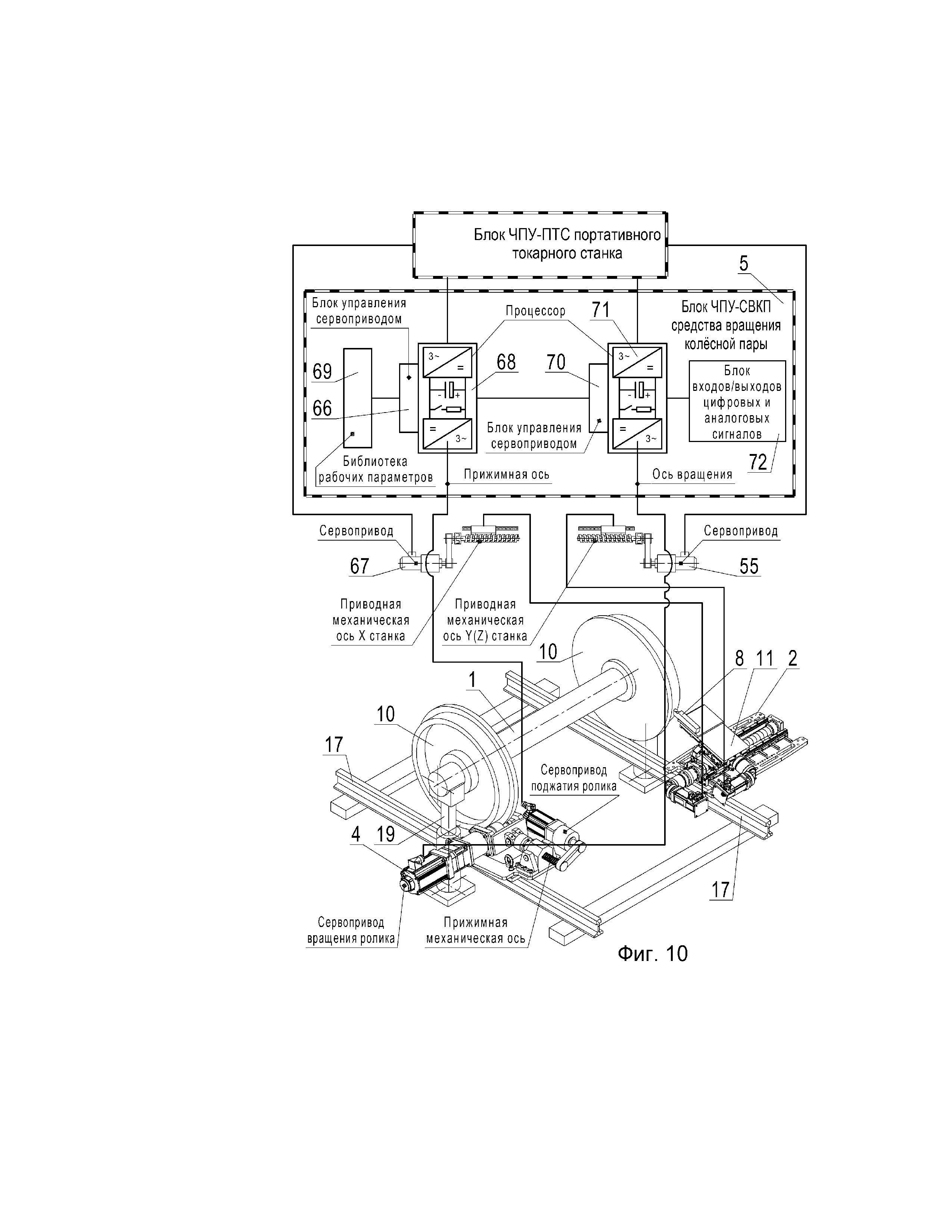

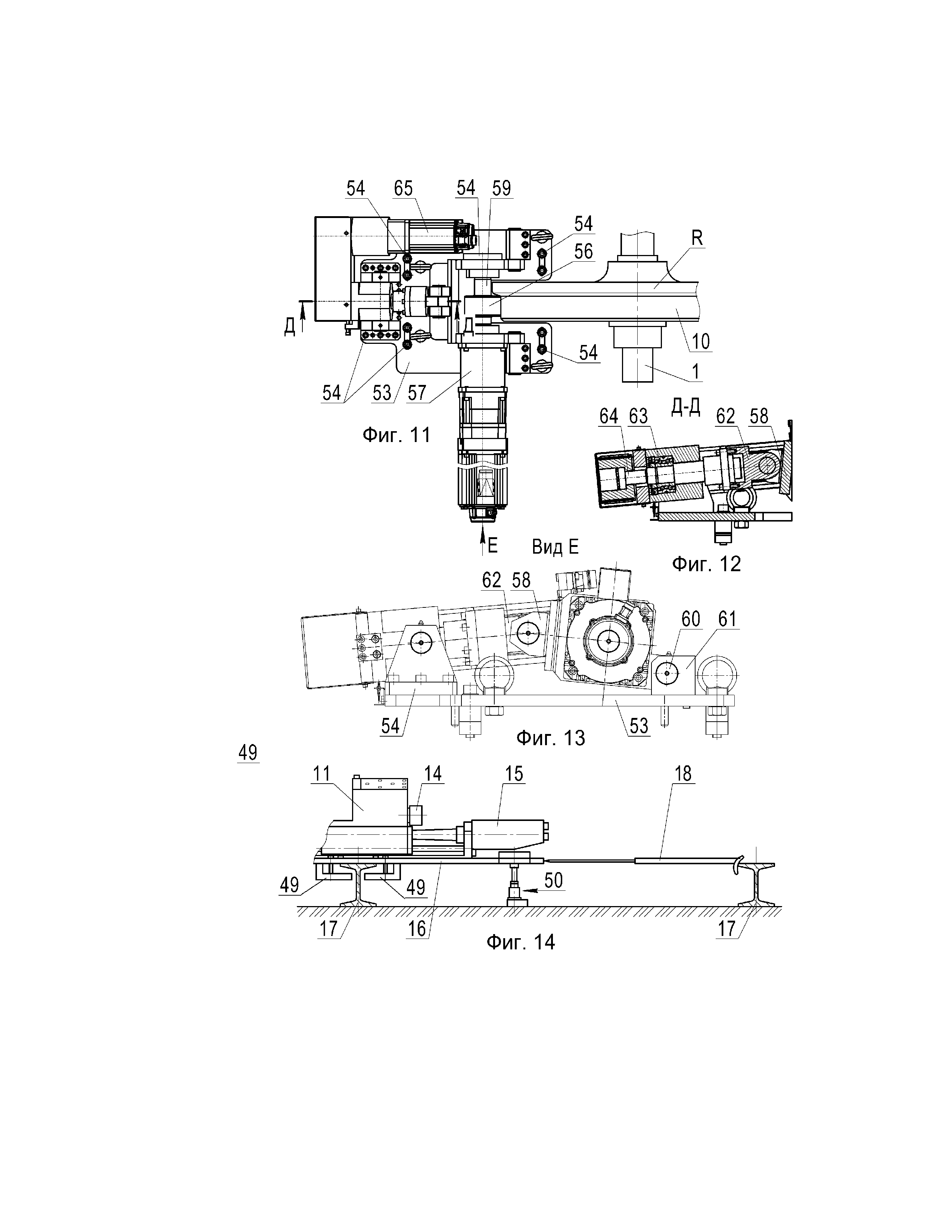

Устройство иллюстрируется чертежами, где: на фиг.1 представлена схема ЧПУ портативного токарного станка ПТС; на фиг.2 – портативный токарный станок, вид сбоку; на фиг.3 – вид I на фиг.2; на фиг.4 - портативный токарный станок, вид сверху; на фиг.5 –разрез А-А на фиг.4; на фиг.6 – разрез Б-Б на фиг.2; на фиг.7 – разрез В-В на фиг.4; на фиг.8 – разрез Г-Г на фиг.4; на фиг.9 - средство крепления ПТС к рельсовым путям, вид сбоку; на фиг.10 – объединенная схема систем управления токарного ЧПУ-ПТС и приводного ЧПУ-СВКП станков; на фиг.11 – приводной станок, вид сверху; на фиг.12 – разрез Д-Д на фиг.11; на фиг.13 – вид Е на фиг.11; на фиг.14 – фиксация ПСТ на рельсах.

Система программированного профилирования поверхности катания колесной пары 1 рельсового транспортного средства, содержащая средство токарной обработки, включающее в себя портативный токарный станок ПТС 2, снабженный блоком числового программного управления ЧПУ-ПТС 3 и средство вращения 4 колесной пары 1, снабженное блоком числового программного управления ЧПУ-СВКП 5 (числового программного управления средством вращения колесной пары) .

ПТС 2 включает в себя верхний 6 и нижний 7 суппорты, режущий инструмент 8, закрепленный на резцедержателе 9 с возможностью взаимодействия с обрабатываемым колесом 10 посредством механизма скольжения монтажного столика 11 с первой скользящей частью 12 вдоль оси У прямой подачи и второй скользящей частью 13 вдоль оси Х – боковой подачи, снабженных соответствующими сервоприводами 14 и 15, выполненными с возможностью управления блоком ЧПУ-ПТС 3.

Нижний суппорт 7 закреплен разъемно с возможностью поперечного перемещения на опорной плите 16, которая снабжена средством крепления к рельсовым путям 17 (рельсам) и распоркой регулируемой длины 18, установленной перпендикулярно рельсам 17 между опорной плитой 16 и противолежащим рельсом 17.

Система имеет механизм подъема 19 колесной пары 1 до отрывы колес 10 от рельсов 17, например, в виде гидравлических домкратов.

Механизм скольжения монтажного столика 11 связанный с первой скользящей частью 12 вдоль оси У прямой подачи выполнен в виде ШВП, винт 20 которой установлен в стакане 21, закрепленном на верхнем суппорте 6 и расположен вдоль оси У между параллельными ей двумя направляющим качения 22, прикрепленными к монтажному столику 11 и подвижно соединенными с четырьмя попарно расположенными на направляющих 22 верхними роликовыми каретками 23, закрепленными на верхнем суппорте 6.

Механизм скольжения монтажного столика 11 связанный со второй скользящей частью 13 вдоль оси Х боковой подачи выполнен в виде ШВП.

Винт 24 ШВП установлен в стаканах 21, закрепленных на нижнем суппорте 7 и расположен вдоль оси Х между параллельными ей двумя направляющими качения 26, прикрепленными к нижнему суппорту 7 и подвижно соединенными с четырьмя попарно расположенными на указанных направляющих качения 26 нижними роликовыми каретками 27, закрепленными на верхнем суппорте 6.

Механизмы скольжения первой 12 и второй 13 частей связаны с соответствующими сервоприводами 28 и 29 через понижающие скорость редукторы 30 и соединительные муфты 31.

Ходовая гайка 32 ШВП прямой подачи верхней каретки 23 вдоль оси У установлена в первой скользящей части 12, а между ходовой гайкой 33 ШВП боковой подачи нижней каретки 27 вдоль оси Х и стаканами 21 опоры винта 24 установлены телескопические ленточные пружины сжатия 34.

Блок ЧПУ-ПТС 3 включает в себя: центральный контроллер управления 35, со связанными с ним: блоком параметров исходного профиля 36 (записи и электронного преобразования исходного профиля поверхности катания); средой программирования 37; блоком удаленного доступа и сервисной диагностики 38 с возможностью выхода в глобальную сеть Internet 39 для получения и передачи данных.

К среде программирования 37 через блок считывания записи 40 имеет доступ мобильное средство связи 41 с возможностью автоматического чтения–записи данных на внутренний сервер с базой данных предприятия.

Соединенная с центральным контроллером управления 35 операторская панель выбора типа профиля 42 связана через процессор с блоком управления 43 сервоприводом 44 первой скользящей части 12 вдоль оси У прямой подачи.

Центральный контроллер управления 35 связан через процессор с блоком управления 45 сервоприводом 46 второй скользящей части 13 вдоль оси Х – боковой подачи, соединенным с библиотекой рабочих параметров 47.

Блок управления 45 сервоприводом 46 второй скользящей части 13 соединен с блоком входов/выходов цифровых и аналоговых сигналов 48.

Блок управления 43 сервоприводом 44 первой скользящей части 12 синхронизирован с блоком управления 45 сервоприводом 46 второй скользящей части 13.

Средство крепления опорной плиты 16 нижнего суппорта 7 к рельсовым путям 17 выполнено в виде нивелировочного устройства, включающего в себя регулируемые захваты 49 за рельс 17 и, по меньшей мере, четыре опорных винтовых стойки 50 регулируемой длины, верхняя подвижная часть 51 которых соединена с плитой 16, а нижняя неподвижная часть 52 установлена на опорной поверхности.

В качестве средства вращения 4 колесной пары 1 может быть использован штатный привод колесной пары транспортного средства (не показан).

В качестве средства вращения 4 колесной пары 1 может быть использован автономный привод вращения, который включает в себя основание 53, снабженное средством крепления 54 к рельсу 17 и, размещенный на устройстве сервопривод вращения 55 ведущего ролика 56, выполненный в виде электродвигателя 57, корпус которого закреплен на одной боковине С-образной цапфы 58, а его ротор соединен с валом 59, установленным на подшипниках и, несущим жестко прикрепленный к нему ведущий ролик 56.

Свободные концы боковин цапфы 58 шарнирно прикреплены посредством осей 60 к опорам 61, установленным на основании 53.

К средней части цапфы 58 прикреплена вилка 62, шарнирно соединенная с ходовой гайкой 63 ШВП, винт 64 которой снабжен средством его вращения 65, управляемого блоком ЧПУ-СВКП 5.

Блок ЧПУ-СВКП 5 включает в себя блок управления 66 сервоприводом поджатия 67 с процессором 68 ведущего ролика 56, связанный с библиотекой рабочих параметров 69 (базой данных безопасности, синхронизации осей и контроля поломок), и блок управления 70 сервоприводом вращения 55 с процессором 71 ведущего ролика 56, причем последний блок управления 70 синхронизирован с блоком управления 66 сервоприводом поджатия 67 ведущего ролика 56.

Блок управления 66 связан через процессор с сервоприводом поджатия 67 ведущего ролика 56 и блок управления 70 сервоприводом вращения 55 ведущего ролика 56 синхронизированы с параметрами профилирования колеса 10 на портативном токарном станке ПТС 2 с возможностью обеспечения постоянного усилия поджатия посредством взаимодействия блока ЧПУ–СВКП 5 привода ролика 56 с блоком ЧПУ-ПТС 3 ПТС 2.

Блок управления 70 сервоприводом вращения 55 соединен с блоком входов/выходов цифровых и аналоговых сигналов 72.

Сервопривод поджатия 67 ведущего ролика 56 может быть выполнен в виде электродвигателя или в виде гидропривода.

Беговая дорожка ведущего ролика 56 может быть выполнена из резины или из сжатого полиуретана.

Беговая дорожка ведущего ролика 56 может быть выполнена с равномерно распределенными по ее поверхности наклонными насечками в сторону реборды R обрабатываемого колеса 10.

Ведущий ролик 10 может быть выполнен металлическим.

Сравнение заявленного технического решения с уровнем техники известным из научно-технической и патентной документации на дату приоритета в основной и смежной рубриках не выявило средство, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной заявителем формуле изобретения, включая характеристику назначения.

Т.е., совокупность существенных признаков заявленного решения ранее не была известна и не тождественна каким-либо известным техническим решениям, следовательно, оно соответствует условию патентоспособности "новизна".

Данное техническое решение промышленно применимо, поскольку в описании к заявке и названии изобретения указано его назначение, оно может быть осуществлено промышленным способом патент, осуществимо и воспроизводимо, а отличительные признаки, приведённые в формуле изобретения позволяют получить новый технический результат, т.е. являются существенными.

Изобретение в том виде, как оно охарактеризовано в формуле, может быть осуществлено с помощью средств и методов, описанных в прототипе US8186250, ставшим общедоступным до даты приоритета изобретения.

Следовательно, заявленное техническое решение соответствует условию патентоспособности "промышленная применимость".

Анализ известных технических решений в данной области техники показал, что предложенное техническое решение не следует для специалиста явным образом из уровня техники, поскольку не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, а в выявленных таких решениях не подтверждена известность влияния отличительных признаков на указанный в материалах заявки технический результат.

Т.е. заявленное решение имеет признаки, которые отсутствуют в известных технических решениях, а использование этих признаков в заявленной совокупности существенных признаков дает возможность получить новый технический результат: повышение надёжности срабатывания обратного клапана.

Следовательно, предложенное техническое решение может быть получено только путём творческого подхода и неочевидно для среднего специалиста в этой области, т.е. имеет изобретательский уровень по сравнению с существующим уровнем техники.

Система работает следующим образом.

В начале работ по обточке оператор производит измерения геометрических параметров колесных пар 1.

Данные измерения далее загружаются в центральный контроллер управления 35.

Оператор на панели выбирает тот тип профиля колеса 10, который необходимо получить по окончании обточки.

Далее оператор вывешивает обтачиваемую колесную пару 1 при помощи гидравлического подъёмного механизма (домкратов) 19 и приводит во вращение колесную пару 1.

Центральный контроллер управления 35 в автоматическом режиме производит анализ и сравнение измеренного реального профиля с выбранным оператором на операторской панели и производит расчет толщины припусков снимаемого металла в различных зонах профиля поверхности колеса 10.

Тем самым реализуется система адаптивной обработки профиля 36 колеса 10 в зависимости от реального профиля, что дает эффект экономии времени на один проход и значительно экономит общее время на обточку.

Система управления передает управляющие и диагностические сигналы на серводвигатели мобильного привода. Запускается средство вращения 4 колесной пары 1, снабженное блоком числового программного управления ЧПУ-СВКП 5 и начинается профилирование колеса.

В процессе обточки система управления в автоматическом режиме управляет процессом обточки, происходит анализ нагрузки на ось X и ось Y и в случае превышения заданного значения, станок изменит скорость подачи самостоятельно, идет в непрерывном режиме мониторинг технического состояния оборудования, а так же обмен данным с операторской панелью и мобильными устройствами вывода информации.

Ходовые гайки 32 и 33 на ходовых винтах 20 и 24 ШВП приводят в линейное перемещение монтажный столик 11, который соединен с ШВП с помощью кареток 23 и 27 и роликовых направляющих 22 и 26.

Использование изобретения позволяет повысить качество и снизить время профилирования поверхности катания за счет автоматической адаптации нагрузочных режимов мобильного привода с параметрами токарного профилирования поверхности катания колеса.

Реферат

Изобретение относится к области металлообработки и может быть использовано при обработке колес рельсовых транспортных средств. Система содержит механизм подъема колесной пары, средство токарной обработки, выполненное в виде портативного токарного станка (ПТС) с блоком числового программного управления (ЧПУ-ПТС), и средство вращения колесной пары с блоком числового программного управления (ЧПУ-СВКП). Станок включает в себя режущий инструмент, закрепленный на резцедержателе монтажного столика с возможностью перемещения посредством механизма перемещения монтажного столика в виде верхнего и нижнего суппортов, снабженных соответствующими сервоприводами с возможностью управления блоком ЧПУ-ПТС. Механизм перемещения содержит шарико-винтовые передачи и роликовые каретки, установленные на направляющих качения. Использование изобретения позволяет повысить качество обработки и уменьшить продолжительности профилирования колеса. 8 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Мобильный станок с числовым программным управлением для токарной обработки колесных пар подвижного состава железнодорожного транспорта

Комментарии